金属薄膜の形成方法

【課題】スパッタリングによる成膜レートを低くし、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に被覆性が良好な金属薄膜を形成し、少ない電力でも、ターゲットにおける自己保持放電を発生させる成膜方法を提供する。

【解決手段】ターゲット3に電圧Vおよび電流Iを印加しチャンバ2内でターゲットから放電が発生した後、スパッタガスの導入を止めてターゲットのイオンにより自己保持放電を発生させ、被処理体Wの表面の孔または溝内を含む被処理体の表面全面に金属薄膜を形成する工程において、ターゲットに印加する電流Iを一定とし、放電が不安定になった時に電圧Vを増大させるとともに、関係式(1)および(2)を満たすことを特徴とする。I>I0・・・(1)、P>P0・・・(2)(I0:自己保持放電を開始する電流の最小値、P:ターゲットの電力、P0:自己保持放電を開始する電力の最小値)

【解決手段】ターゲット3に電圧Vおよび電流Iを印加しチャンバ2内でターゲットから放電が発生した後、スパッタガスの導入を止めてターゲットのイオンにより自己保持放電を発生させ、被処理体Wの表面の孔または溝内を含む被処理体の表面全面に金属薄膜を形成する工程において、ターゲットに印加する電流Iを一定とし、放電が不安定になった時に電圧Vを増大させるとともに、関係式(1)および(2)を満たすことを特徴とする。I>I0・・・(1)、P>P0・・・(2)(I0:自己保持放電を開始する電流の最小値、P:ターゲットの電力、P0:自己保持放電を開始する電力の最小値)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被処理体の表面に金属薄膜を形成する金属薄膜の形成方法に関し、特に、薄膜形成方法の一種であるスパッタリング法を用いた金属薄膜の形成方法に関する。

【背景技術】

【0002】

従来、例えば半導体デバイスの製作における成膜工程においてはスパッタリング法を用いた成膜装置(以下、「スパッタリング装置」という。)が用いられている。このような用途のスパッタリング装置においては、近年の配線パターンの微細化に伴い、処理すべき基板全面に亘って高アスペクト比のホールやトレンチおよび微細パターンに対して被覆性よく成膜できることが強く要求されている。

【0003】

一般的なスパッタリング装置では、スパッタリングガスが導入された真空チャンバ内にターゲットを配置し、ターゲットに負の電圧を印加することによって、スパッタリングガス(例えば、アルゴンガス)をイオン化し、ターゲットに衝突させる。この衝突によってターゲット表面からはスパッタ粒子が飛び出す。ターゲットは、銅(Cu)、アルミニウム(Al)、チタン(Ti)またはタンタル(Ta)などの配線薄膜材料によって形成されているため、スパッタ粒子として銅、アルミニウム、チタンまたはタンタルの原子が飛び出し、基板に付着し薄膜となる。

成膜対象である基板は、真空チャンバ内に、ターゲットと所定間隔だけ離隔して対向配置される。

【0004】

スパッタリング装置としては、銅(Cu)の自己保持放電を利用したものが開示されている。

自己保持放電では、銅の場合、特定の電圧、電流、磁場条件では、真空チャンバ内へのアルゴン(Ar)などのスパッタガスの導入を止めても、スパッタされた銅粒子がイオン化し、その銅イオンがターゲットに衝突して銅粒子を弾き出して放電を持続することができる。

【0005】

また、従来の自己保持放電を用いた成膜方法では、図6に示すように、スパッタリングにより金属薄膜を形成する際、ターゲットにおける電力が一定となるように、ターゲットに印加する直流電圧と直流電流を変化させ、ターゲットにおける放電が不安定になったときに、直流電圧を、放電開始時にターゲットに印加した電圧よりも増加させるとともに、直流電流を、放電開始時にターゲットに印加した電流よりも低下させる制御を行っている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4021601号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の自己保持放電を用いた成膜方法では、スパッタリングによる金属薄膜の成膜レートを低くすることができないため、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に被覆性が良好な金属薄膜を形成することができなかった。また、少ない電力では自己保持放電を発生させることができないため、金属薄膜を形成することができないので、省電力化することができなかった。

【0008】

本発明は、以上の点に鑑みてなされたものであって、スパッタリングによる金属薄膜の成膜レートを低くすることができる被処理体の表面に金属薄膜を形成することができるとともに、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に被覆性が良好な金属薄膜を形成することができ、さらには、少ない電力でも、ターゲットにおける自己保持放電を発生させることができる成膜方法を提供することをその課題とする。

【課題を解決するための手段】

【0009】

本発明の成膜方法は、被処理体の表面にスパッタ法を用いて金属薄膜を形成する成膜方法であって、チャンバ内にて、被処理体と金属薄膜の母材をなすターゲットを対向配置させ、前記チャンバ内にスパッタガスを導入するとともに、前記ターゲットに負の直流電圧Vおよび直流電流Iを印加して、前記チャンバ内にて前記ターゲットから放電させて、該放電が発生した後、前記チャンバ内への前記スパッタガスの導入を止めて、前記ターゲットのイオンにより前記放電を自己保持させることにより、前記被処理体の表面に形成された孔または溝の内壁面および内底面を含む前記被処理体の表面全面に金属薄膜を形成する工程において、前記ターゲットに印加する直流電流Iを一定とし、前記放電が不安定になった時に、前記直流電圧Vを増大させるとともに、次の2つの関係式(1)および(2)を満たすことを特徴とする。

I>I0・・・(1)

P>P0・・・(2)

(ここで、I0:前記放電が自己保持を開始するために必要な直流電流の最小値、P:前記ターゲットにおける電力、P0:前記ターゲットにおける前記放電が自己保持を開始するために必要な電力の最小値である。)

【0010】

前記ターゲットは、銅、アルミニウム、チタン、タンタル、銀、クロム、モリブデンまたはタングステンから選択されるいずれかの元素からなることが好ましい。

【発明の効果】

【0011】

本発明の成膜方法によれば、金属薄膜を形成する工程において、ターゲットに印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲットにおける電力Pに関して上記の関係式(2)を満たすようにし、さらに、放電が不安定になった時に、ターゲットに印加する直流電圧Vを増大させることにより、電力Pも増大させるので、スパッタリングによる金属薄膜の成膜レートを低くすることができる。これにより、被処理体の表面に金属薄膜を形成することができるとともに、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に厚みが30nm以下であり、かつ、被覆性が良好な金属薄膜を形成することができる。また、少ない電力でも、ターゲットにおける放電を自己保持することができるので、省電力化することができる。

【図面の簡単な説明】

【0012】

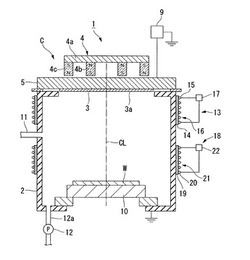

【図1】本発明の成膜方法に用いられる成膜装置の一実施形態を示す模式的断面図である。

【図2】本発明の成膜方法に用いられる成膜装置において、垂直磁場を発生させた状態の模式図であり、上下コイルに同方向電流を印加した場合の図である。

【図3】本発明の成膜方法に用いられる成膜装置の他の実施形態を示す模式的断面図である。

【図4】本発明の成膜方法によって成膜された高アスペクト比の微細ホールおよびトレンチを示す模式的断面図である。

【図5】本発明の成膜方法において、ターゲットに印加する直流電流および直流電圧の制御方法を示すグラフである。

【図6】従来の成膜方法において、ターゲットに印加する直流電流および直流電圧の制御方法を示すグラフである。

【発明を実施するための形態】

【0013】

本発明の成膜方法の実施の形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0014】

図1は本発明の成膜方法に用いられる成膜装置の一実施形態を示す模式的断面図である。

この成膜装置1は、DCマグネトロンスパッタリング方式のものであり、真空雰囲気の形成が可能な真空チャンバ2を備える。真空チャンバ2の天井部にはカソードユニットCが取り付けられている。

なお、この実施形態では、以下、真空チャンバ2の天井部側を「上」とし、その底部側を「下」として説明する。

【0015】

カソードユニットCは、ターゲット3を備え、このターゲット3はホルダ5に取り付けられている。

さらに、カソードユニットCは、ターゲット3のスパッタ面(下面)3a前方にトンネル状の磁場を発生する第1磁場発生手段4を備えている。

ターゲット3は、処理すべき基板W(被処理体)に形成しようとする薄膜の組成に応じて適宜選択された材料、例えば、銅(Cu)、チタン(Ti)、アルミニウム(Al)、タンタル(Ta)、銀(Ag)、クロム(Cr)、モリブデン(Mo)、タングステン(W)などの元素から構成されている。また、ターゲット3は、処理すべき基板Wの形状に対応させて、スパッタ面3aの面積が基板Wの表面積より大きくなるように公知の方法で所定形状(例えば、平面視円形)に形成されている。また、ターゲット3は、公知の構造を有するDC電源(スパッタ電源)9に電気的に接続され、所定の負の電位が印加されるようになっている。

【0016】

第1磁場発生手段4は、スパッタ面3aと背向する側(上側)に配置され、ターゲット3に平行に配置されたヨーク4aと、ヨーク4aの下面にターゲット3側の極性を交互に変えて配置した磁石4b、4cとから構成されている。

なお、磁石4b、4cの形状や個数は、放電の安定性やターゲットの使用効率の向上などの観点からターゲット3の前方に形成しようとする磁場に応じて適宜選択され、例えば、薄片状や棒状のものまたはこれらを適宜組み合わせて用いるようにしてもよく、また、第1磁場発生手段4がターゲット3の背面側で往復運動や回転運動するように構成してもよい。

【0017】

真空チャンバ2の底部には、ターゲット3に対向させてステージ10が配置され、基板Wを位置決め保持できるようになっている。また、真空チャンバ2の側壁には、スパッタガスとしてアルゴンガスを導入するガス管11が接続され、その他端は、図示しないマスフローコントローラを介してガス源に連通している。さらに、真空チャンバ2には、ターボ分子ポンプやロータリポンプなどからなる真空排気手段12に通じる排気管12aが接続されている。

【0018】

メタルイオン、希ガス(アルゴンなど)イオンおよび電子の入射方向を制御するための第2磁場発生手段13と第3磁場発生手段18は、真空チャンバ2の周囲に設置されている。

第2磁場発生手段13および第3磁場発生手段18は、ターゲット3および基板Wの中心間を結ぶ垂直軸CLの周りで、かつ、上下方向に所定の間隔を存して真空チャンバ2の外側壁に設けたリング状のコイル支持体14,19にそれぞれ、導線15,20を巻回してなる第2コイル16および第3コイル21と、第2コイル16および第3コイル21の通電を可能とする電源装置17,22とを備えている。

【0019】

ここで、コイルの個数、導線15の径や巻数は、例えば、ターゲット3の寸法、ターゲット3と基板Wとの間の距離、電源装置17,22の定格電流や発生させようとする磁場の強度(ガウス)に応じて適宜設定される。

【0020】

電源装置17,22は、第2コイル16および第3コイル21への電流および電流の向きを任意に変更できる制御回路(図示せず)を備えた公知の構造のものである。本発明では、メタルイオン、アルゴンイオンおよび電子の入射方向を制御するために、第2コイル16に下向きの垂直磁場が発生するようにマイナスの電流を印加できるようになっている。一方、第3コイル21には上向きの垂直磁場が発生するようにプラスの電流を印加できるようになっている。

【0021】

図2は、第2磁場発生手段13および第3磁場発生手段18によって形成される磁力線Mを示す図である。ここで磁力線Mは矢印を用いて図示しているが、この矢印は説明のための便宜上のためのもので、磁場の方向を限定するものではない。N→S、S→Nの方向、どちらも含める。

図2は、第2コイル16、第3コイル21ともにマイナスの電流を印加した場合の磁力線M1を示している。第2コイル16および第3コイル21にマイナスの電流を印加することによって、ターゲット3と基板Wの間に磁力線M1が通るように磁場が発生する。

【0022】

図3は、本発明の成膜方法に用いられる成膜装置の他の実施形態を示す模式的断面図である。

この実施形態の成膜装置30が、図1に示した成膜装置1と異なる点は、第2磁場発生手段13および第3磁場発生手段18に相当するものを備えていない点である。

この成膜装置30によっても、本発明の成膜方法を実施することができる。

【0023】

次に、成膜装置1を用いて、本発明の成膜方法を説明する。

本発明の成膜方法によって成膜される基板WとしてのSiウエハ表面に、シリコン酸化物膜Iを形成した後、このシリコン酸化物膜I中に公知の方法で配線用の微細ホール(孔や溝)Hをパターニングして形成したものを用い、スパッタリングによりシード層たる銅(Cu)膜Lを成膜する場合を例示する。

【0024】

真空排気手段12を作動させて、所定の真空度(例えば、10−5Pa台)まで真空引きしておく。

次いで、ステージ10に基板Wをセットすることにより、基板Wとターゲット3を対向配置させ、それと同時に電源装置17,22を作動させて、第2コイル16および第3コイル21に通電し、ターゲット3および基板Wの間に磁場を発生させる。

【0025】

次いで、真空チャンバ2内にアルゴンガスなどのスパッタガスを所定の流量で導入しつつ、DC電源9よりターゲット3に所定の負の直流電圧Vおよび直流電流Iを印加して、真空チャンバ2内にプラズマ雰囲気を形成する。

この時、第1磁場発生手段4からの磁場によりスパッタ面3aの前方で電離した電子およびスパッタリングによって生じた二次電子が捕捉され、スパッタ面3aの前方におけるプラズマ(放電)が発生する。

【0026】

次いで、プラズマ(放電)が発生した後、真空チャンバ2内へのスパッタガスの導入を止めて、ターゲット3のイオンによりプラズマ(放電)を自己保持させる。これにより、基板Wの表面に形成された微細ホール(孔や溝)Hの内壁面および内底面を含み、基板Wの表面全面に金属薄膜を形成する。

【0027】

この工程において、図5に示すように、ターゲット3に印加する直流電流Iを常に一定とし、プラズマ(放電)が不安定になった時に、ターゲット3に印加する直流電圧Vを増大させるとともに、次の2つの関係式(1)および(2)を満たすように、直流電圧Vおよび直流電流Iを制御する。

I>I0・・・(1)

P>P0・・・(2)

ここで、I0:プラズマ(放電)が自己保持を開始するために必要な直流電流の最小値、P:ターゲット3における電力、P0:ターゲット3におけるプラズマ(放電)が自己保持を開始するために必要な電力の最小値である。

【0028】

すなわち、ターゲット3に印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲット3における電力Pに関して上記の関係式(2)を満たすようにし、さらに、プラズマ(放電)が不安定になった時に、図5に示すように、ターゲット3に印加する直流電圧Vを増大させることにより、電力Pも増大させる。これにより、ターゲット3におけるプラズマ(放電)が自己保持して、基板Wの表面全面に金属薄膜が形成される。

【0029】

本発明の成膜方法によれば、金属薄膜を形成する工程において、ターゲット3に印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲット3における電力Pに関して上記の関係式(2)を満たすようにし、さらに、プラズマ(放電)が不安定になった時に、ターゲット3に印加する直流電圧Vを増大させることにより、電力Pも増大させるので、スパッタリングによる金属薄膜の成膜レートを低くすることができる。これにより、基板Wの表面に金属薄膜を形成することができるとともに、基板Wの表面に形成されたアスペクト比が3以上の微細ホール(孔や溝)Hの内壁面および内底面に厚みが30nm以下であり、かつ、被覆性が良好な金属薄膜を形成することができる。また、少ない電力でも、ターゲット3におけるプラズマ(放電)を自己保持することができるので、省電力化することができる。

【実施例】

【0030】

以下、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0031】

「実施例」

図1に示した成膜装置と同様の装置を用いて、上述したように、金属薄膜を形成する工程において、ターゲットに印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲットにおける電力Pに関して上記の関係式(2)を満たすようにし、さらに、放電が不安定になった時に、ターゲットに印加する直流電圧Vを増大させることにより、電力Pも増大させる制御を行った。

このとき、直流電圧Vと直流電流Iを段階的に変化させて、ターゲットにおける自己保持放電の発生の有無を確認した。

また、ターゲットに対して直流電圧Vと直流電流Iを印加している間、これらの値を測定して、その変動を観察した。

結果を表1に示す。

【0032】

【表1】

【0033】

表1の結果から、実施例では、ターゲットに印加する直流電流Iが24Aまで自己保持放電が発生し、ターゲットにおける電力を15.4〜15.6kWの範囲に安定に維持できるとともに、自己保持放電を継続することができることが確認された。

【0034】

「比較例」

図1に示した成膜装置と同様の装置を用いて、金属薄膜を形成する工程において、従来のように、ターゲットにおける電力が一定となるように、ターゲットに印加する直流電圧と直流電流を変化させ、ターゲットにおける放電が不安定になったときに、直流電圧を、放電開始時にターゲットに印加した電圧よりも増加させるとともに、直流電流を、放電開始時にターゲットに印加した電流よりも低下させる制御を行った。

このとき、直流電圧と直流電流を段階的に変化させて、ターゲットにおける自己保持放電の発生の有無を確認した。

また、ターゲットに対して直流電圧と直流電流を印加している間、これらの値を測定して、その変動を観察した。

結果を表2に示す。

【0035】

【表2】

【0036】

表2の結果から、比較例では、ターゲットに印加する直流電流Iが31Aまで自己保持放電が発生することが確認された。

また、本比較例によれば、電力が低下したとき、直流電圧を増加させるとともに、直流電流を低下させたところ、ターゲットにおける電力が15.4〜21.6kWの範囲で変動するとともに、自己保持放電を継続することができないことが確認された。

【符号の説明】

【0037】

C・・・カソードユニット、W・・・基板(被処理体)、1,30・・・成膜装置、2・・・真空チャンバ、3・・・ターゲット、3a・・・スパッタ面、4・・・第1磁場発生手段、4a・・・ヨーク、4b,4c・・・磁石、5・・・ホルダ、9・・・DC電源(スパッタ電源)、10・・・ステージ、11・・・ガス管、12・・・真空排気手段、12a・・・排気管、13・・・第2磁場発生手段、14、19・・・コイル支持体、15、20・・・導線、16、21・・・電源装置、18・・・第3磁場発生手段。

【技術分野】

【0001】

本発明は、被処理体の表面に金属薄膜を形成する金属薄膜の形成方法に関し、特に、薄膜形成方法の一種であるスパッタリング法を用いた金属薄膜の形成方法に関する。

【背景技術】

【0002】

従来、例えば半導体デバイスの製作における成膜工程においてはスパッタリング法を用いた成膜装置(以下、「スパッタリング装置」という。)が用いられている。このような用途のスパッタリング装置においては、近年の配線パターンの微細化に伴い、処理すべき基板全面に亘って高アスペクト比のホールやトレンチおよび微細パターンに対して被覆性よく成膜できることが強く要求されている。

【0003】

一般的なスパッタリング装置では、スパッタリングガスが導入された真空チャンバ内にターゲットを配置し、ターゲットに負の電圧を印加することによって、スパッタリングガス(例えば、アルゴンガス)をイオン化し、ターゲットに衝突させる。この衝突によってターゲット表面からはスパッタ粒子が飛び出す。ターゲットは、銅(Cu)、アルミニウム(Al)、チタン(Ti)またはタンタル(Ta)などの配線薄膜材料によって形成されているため、スパッタ粒子として銅、アルミニウム、チタンまたはタンタルの原子が飛び出し、基板に付着し薄膜となる。

成膜対象である基板は、真空チャンバ内に、ターゲットと所定間隔だけ離隔して対向配置される。

【0004】

スパッタリング装置としては、銅(Cu)の自己保持放電を利用したものが開示されている。

自己保持放電では、銅の場合、特定の電圧、電流、磁場条件では、真空チャンバ内へのアルゴン(Ar)などのスパッタガスの導入を止めても、スパッタされた銅粒子がイオン化し、その銅イオンがターゲットに衝突して銅粒子を弾き出して放電を持続することができる。

【0005】

また、従来の自己保持放電を用いた成膜方法では、図6に示すように、スパッタリングにより金属薄膜を形成する際、ターゲットにおける電力が一定となるように、ターゲットに印加する直流電圧と直流電流を変化させ、ターゲットにおける放電が不安定になったときに、直流電圧を、放電開始時にターゲットに印加した電圧よりも増加させるとともに、直流電流を、放電開始時にターゲットに印加した電流よりも低下させる制御を行っている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4021601号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の自己保持放電を用いた成膜方法では、スパッタリングによる金属薄膜の成膜レートを低くすることができないため、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に被覆性が良好な金属薄膜を形成することができなかった。また、少ない電力では自己保持放電を発生させることができないため、金属薄膜を形成することができないので、省電力化することができなかった。

【0008】

本発明は、以上の点に鑑みてなされたものであって、スパッタリングによる金属薄膜の成膜レートを低くすることができる被処理体の表面に金属薄膜を形成することができるとともに、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に被覆性が良好な金属薄膜を形成することができ、さらには、少ない電力でも、ターゲットにおける自己保持放電を発生させることができる成膜方法を提供することをその課題とする。

【課題を解決するための手段】

【0009】

本発明の成膜方法は、被処理体の表面にスパッタ法を用いて金属薄膜を形成する成膜方法であって、チャンバ内にて、被処理体と金属薄膜の母材をなすターゲットを対向配置させ、前記チャンバ内にスパッタガスを導入するとともに、前記ターゲットに負の直流電圧Vおよび直流電流Iを印加して、前記チャンバ内にて前記ターゲットから放電させて、該放電が発生した後、前記チャンバ内への前記スパッタガスの導入を止めて、前記ターゲットのイオンにより前記放電を自己保持させることにより、前記被処理体の表面に形成された孔または溝の内壁面および内底面を含む前記被処理体の表面全面に金属薄膜を形成する工程において、前記ターゲットに印加する直流電流Iを一定とし、前記放電が不安定になった時に、前記直流電圧Vを増大させるとともに、次の2つの関係式(1)および(2)を満たすことを特徴とする。

I>I0・・・(1)

P>P0・・・(2)

(ここで、I0:前記放電が自己保持を開始するために必要な直流電流の最小値、P:前記ターゲットにおける電力、P0:前記ターゲットにおける前記放電が自己保持を開始するために必要な電力の最小値である。)

【0010】

前記ターゲットは、銅、アルミニウム、チタン、タンタル、銀、クロム、モリブデンまたはタングステンから選択されるいずれかの元素からなることが好ましい。

【発明の効果】

【0011】

本発明の成膜方法によれば、金属薄膜を形成する工程において、ターゲットに印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲットにおける電力Pに関して上記の関係式(2)を満たすようにし、さらに、放電が不安定になった時に、ターゲットに印加する直流電圧Vを増大させることにより、電力Pも増大させるので、スパッタリングによる金属薄膜の成膜レートを低くすることができる。これにより、被処理体の表面に金属薄膜を形成することができるとともに、被処理体の表面に形成されたアスペクト比が3以上の孔または溝の内壁面および内底面に厚みが30nm以下であり、かつ、被覆性が良好な金属薄膜を形成することができる。また、少ない電力でも、ターゲットにおける放電を自己保持することができるので、省電力化することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の成膜方法に用いられる成膜装置の一実施形態を示す模式的断面図である。

【図2】本発明の成膜方法に用いられる成膜装置において、垂直磁場を発生させた状態の模式図であり、上下コイルに同方向電流を印加した場合の図である。

【図3】本発明の成膜方法に用いられる成膜装置の他の実施形態を示す模式的断面図である。

【図4】本発明の成膜方法によって成膜された高アスペクト比の微細ホールおよびトレンチを示す模式的断面図である。

【図5】本発明の成膜方法において、ターゲットに印加する直流電流および直流電圧の制御方法を示すグラフである。

【図6】従来の成膜方法において、ターゲットに印加する直流電流および直流電圧の制御方法を示すグラフである。

【発明を実施するための形態】

【0013】

本発明の成膜方法の実施の形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0014】

図1は本発明の成膜方法に用いられる成膜装置の一実施形態を示す模式的断面図である。

この成膜装置1は、DCマグネトロンスパッタリング方式のものであり、真空雰囲気の形成が可能な真空チャンバ2を備える。真空チャンバ2の天井部にはカソードユニットCが取り付けられている。

なお、この実施形態では、以下、真空チャンバ2の天井部側を「上」とし、その底部側を「下」として説明する。

【0015】

カソードユニットCは、ターゲット3を備え、このターゲット3はホルダ5に取り付けられている。

さらに、カソードユニットCは、ターゲット3のスパッタ面(下面)3a前方にトンネル状の磁場を発生する第1磁場発生手段4を備えている。

ターゲット3は、処理すべき基板W(被処理体)に形成しようとする薄膜の組成に応じて適宜選択された材料、例えば、銅(Cu)、チタン(Ti)、アルミニウム(Al)、タンタル(Ta)、銀(Ag)、クロム(Cr)、モリブデン(Mo)、タングステン(W)などの元素から構成されている。また、ターゲット3は、処理すべき基板Wの形状に対応させて、スパッタ面3aの面積が基板Wの表面積より大きくなるように公知の方法で所定形状(例えば、平面視円形)に形成されている。また、ターゲット3は、公知の構造を有するDC電源(スパッタ電源)9に電気的に接続され、所定の負の電位が印加されるようになっている。

【0016】

第1磁場発生手段4は、スパッタ面3aと背向する側(上側)に配置され、ターゲット3に平行に配置されたヨーク4aと、ヨーク4aの下面にターゲット3側の極性を交互に変えて配置した磁石4b、4cとから構成されている。

なお、磁石4b、4cの形状や個数は、放電の安定性やターゲットの使用効率の向上などの観点からターゲット3の前方に形成しようとする磁場に応じて適宜選択され、例えば、薄片状や棒状のものまたはこれらを適宜組み合わせて用いるようにしてもよく、また、第1磁場発生手段4がターゲット3の背面側で往復運動や回転運動するように構成してもよい。

【0017】

真空チャンバ2の底部には、ターゲット3に対向させてステージ10が配置され、基板Wを位置決め保持できるようになっている。また、真空チャンバ2の側壁には、スパッタガスとしてアルゴンガスを導入するガス管11が接続され、その他端は、図示しないマスフローコントローラを介してガス源に連通している。さらに、真空チャンバ2には、ターボ分子ポンプやロータリポンプなどからなる真空排気手段12に通じる排気管12aが接続されている。

【0018】

メタルイオン、希ガス(アルゴンなど)イオンおよび電子の入射方向を制御するための第2磁場発生手段13と第3磁場発生手段18は、真空チャンバ2の周囲に設置されている。

第2磁場発生手段13および第3磁場発生手段18は、ターゲット3および基板Wの中心間を結ぶ垂直軸CLの周りで、かつ、上下方向に所定の間隔を存して真空チャンバ2の外側壁に設けたリング状のコイル支持体14,19にそれぞれ、導線15,20を巻回してなる第2コイル16および第3コイル21と、第2コイル16および第3コイル21の通電を可能とする電源装置17,22とを備えている。

【0019】

ここで、コイルの個数、導線15の径や巻数は、例えば、ターゲット3の寸法、ターゲット3と基板Wとの間の距離、電源装置17,22の定格電流や発生させようとする磁場の強度(ガウス)に応じて適宜設定される。

【0020】

電源装置17,22は、第2コイル16および第3コイル21への電流および電流の向きを任意に変更できる制御回路(図示せず)を備えた公知の構造のものである。本発明では、メタルイオン、アルゴンイオンおよび電子の入射方向を制御するために、第2コイル16に下向きの垂直磁場が発生するようにマイナスの電流を印加できるようになっている。一方、第3コイル21には上向きの垂直磁場が発生するようにプラスの電流を印加できるようになっている。

【0021】

図2は、第2磁場発生手段13および第3磁場発生手段18によって形成される磁力線Mを示す図である。ここで磁力線Mは矢印を用いて図示しているが、この矢印は説明のための便宜上のためのもので、磁場の方向を限定するものではない。N→S、S→Nの方向、どちらも含める。

図2は、第2コイル16、第3コイル21ともにマイナスの電流を印加した場合の磁力線M1を示している。第2コイル16および第3コイル21にマイナスの電流を印加することによって、ターゲット3と基板Wの間に磁力線M1が通るように磁場が発生する。

【0022】

図3は、本発明の成膜方法に用いられる成膜装置の他の実施形態を示す模式的断面図である。

この実施形態の成膜装置30が、図1に示した成膜装置1と異なる点は、第2磁場発生手段13および第3磁場発生手段18に相当するものを備えていない点である。

この成膜装置30によっても、本発明の成膜方法を実施することができる。

【0023】

次に、成膜装置1を用いて、本発明の成膜方法を説明する。

本発明の成膜方法によって成膜される基板WとしてのSiウエハ表面に、シリコン酸化物膜Iを形成した後、このシリコン酸化物膜I中に公知の方法で配線用の微細ホール(孔や溝)Hをパターニングして形成したものを用い、スパッタリングによりシード層たる銅(Cu)膜Lを成膜する場合を例示する。

【0024】

真空排気手段12を作動させて、所定の真空度(例えば、10−5Pa台)まで真空引きしておく。

次いで、ステージ10に基板Wをセットすることにより、基板Wとターゲット3を対向配置させ、それと同時に電源装置17,22を作動させて、第2コイル16および第3コイル21に通電し、ターゲット3および基板Wの間に磁場を発生させる。

【0025】

次いで、真空チャンバ2内にアルゴンガスなどのスパッタガスを所定の流量で導入しつつ、DC電源9よりターゲット3に所定の負の直流電圧Vおよび直流電流Iを印加して、真空チャンバ2内にプラズマ雰囲気を形成する。

この時、第1磁場発生手段4からの磁場によりスパッタ面3aの前方で電離した電子およびスパッタリングによって生じた二次電子が捕捉され、スパッタ面3aの前方におけるプラズマ(放電)が発生する。

【0026】

次いで、プラズマ(放電)が発生した後、真空チャンバ2内へのスパッタガスの導入を止めて、ターゲット3のイオンによりプラズマ(放電)を自己保持させる。これにより、基板Wの表面に形成された微細ホール(孔や溝)Hの内壁面および内底面を含み、基板Wの表面全面に金属薄膜を形成する。

【0027】

この工程において、図5に示すように、ターゲット3に印加する直流電流Iを常に一定とし、プラズマ(放電)が不安定になった時に、ターゲット3に印加する直流電圧Vを増大させるとともに、次の2つの関係式(1)および(2)を満たすように、直流電圧Vおよび直流電流Iを制御する。

I>I0・・・(1)

P>P0・・・(2)

ここで、I0:プラズマ(放電)が自己保持を開始するために必要な直流電流の最小値、P:ターゲット3における電力、P0:ターゲット3におけるプラズマ(放電)が自己保持を開始するために必要な電力の最小値である。

【0028】

すなわち、ターゲット3に印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲット3における電力Pに関して上記の関係式(2)を満たすようにし、さらに、プラズマ(放電)が不安定になった時に、図5に示すように、ターゲット3に印加する直流電圧Vを増大させることにより、電力Pも増大させる。これにより、ターゲット3におけるプラズマ(放電)が自己保持して、基板Wの表面全面に金属薄膜が形成される。

【0029】

本発明の成膜方法によれば、金属薄膜を形成する工程において、ターゲット3に印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲット3における電力Pに関して上記の関係式(2)を満たすようにし、さらに、プラズマ(放電)が不安定になった時に、ターゲット3に印加する直流電圧Vを増大させることにより、電力Pも増大させるので、スパッタリングによる金属薄膜の成膜レートを低くすることができる。これにより、基板Wの表面に金属薄膜を形成することができるとともに、基板Wの表面に形成されたアスペクト比が3以上の微細ホール(孔や溝)Hの内壁面および内底面に厚みが30nm以下であり、かつ、被覆性が良好な金属薄膜を形成することができる。また、少ない電力でも、ターゲット3におけるプラズマ(放電)を自己保持することができるので、省電力化することができる。

【実施例】

【0030】

以下、実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0031】

「実施例」

図1に示した成膜装置と同様の装置を用いて、上述したように、金属薄膜を形成する工程において、ターゲットに印加する直流電流Iを常に一定とするとともに、その直流電流Iに関して上記の関係式(1)を満たすようにして、ターゲットにおける電力Pに関して上記の関係式(2)を満たすようにし、さらに、放電が不安定になった時に、ターゲットに印加する直流電圧Vを増大させることにより、電力Pも増大させる制御を行った。

このとき、直流電圧Vと直流電流Iを段階的に変化させて、ターゲットにおける自己保持放電の発生の有無を確認した。

また、ターゲットに対して直流電圧Vと直流電流Iを印加している間、これらの値を測定して、その変動を観察した。

結果を表1に示す。

【0032】

【表1】

【0033】

表1の結果から、実施例では、ターゲットに印加する直流電流Iが24Aまで自己保持放電が発生し、ターゲットにおける電力を15.4〜15.6kWの範囲に安定に維持できるとともに、自己保持放電を継続することができることが確認された。

【0034】

「比較例」

図1に示した成膜装置と同様の装置を用いて、金属薄膜を形成する工程において、従来のように、ターゲットにおける電力が一定となるように、ターゲットに印加する直流電圧と直流電流を変化させ、ターゲットにおける放電が不安定になったときに、直流電圧を、放電開始時にターゲットに印加した電圧よりも増加させるとともに、直流電流を、放電開始時にターゲットに印加した電流よりも低下させる制御を行った。

このとき、直流電圧と直流電流を段階的に変化させて、ターゲットにおける自己保持放電の発生の有無を確認した。

また、ターゲットに対して直流電圧と直流電流を印加している間、これらの値を測定して、その変動を観察した。

結果を表2に示す。

【0035】

【表2】

【0036】

表2の結果から、比較例では、ターゲットに印加する直流電流Iが31Aまで自己保持放電が発生することが確認された。

また、本比較例によれば、電力が低下したとき、直流電圧を増加させるとともに、直流電流を低下させたところ、ターゲットにおける電力が15.4〜21.6kWの範囲で変動するとともに、自己保持放電を継続することができないことが確認された。

【符号の説明】

【0037】

C・・・カソードユニット、W・・・基板(被処理体)、1,30・・・成膜装置、2・・・真空チャンバ、3・・・ターゲット、3a・・・スパッタ面、4・・・第1磁場発生手段、4a・・・ヨーク、4b,4c・・・磁石、5・・・ホルダ、9・・・DC電源(スパッタ電源)、10・・・ステージ、11・・・ガス管、12・・・真空排気手段、12a・・・排気管、13・・・第2磁場発生手段、14、19・・・コイル支持体、15、20・・・導線、16、21・・・電源装置、18・・・第3磁場発生手段。

【特許請求の範囲】

【請求項1】

被処理体の表面にスパッタ法を用いて金属薄膜を形成する成膜方法であって、

チャンバ内にて、被処理体と金属薄膜の母材をなすターゲットを対向配置させ、前記チャンバ内にスパッタガスを導入するとともに、前記ターゲットに負の直流電圧Vおよび直流電流Iを印加して、前記チャンバ内にて前記ターゲットから放電させて、該放電が発生した後、前記チャンバ内への前記スパッタガスの導入を止めて、前記ターゲットのイオンにより前記放電を自己保持させることにより、前記被処理体の表面に形成された孔または溝の内壁面および内底面を含む前記被処理体の表面全面に金属薄膜を形成する工程において、前記ターゲットに印加する直流電流Iを一定とし、前記放電が不安定になった時に、前記直流電圧Vを増大させるとともに、次の2つの関係式(1)および(2)を満たすことを特徴とする成膜方法。

I>I0・・・(1)

P>P0・・・(2)

(ここで、I0:前記放電が自己保持を開始するために必要な直流電流の最小値、P:前記ターゲットにおける電力、P0:前記ターゲットにおける前記放電が自己保持を開始するために必要な電力の最小値である。)

【請求項2】

前記ターゲットは、銅、アルミニウム、チタン、タンタル、銀、クロム、モリブデンまたはタンタルから選択されるいずれかの元素からなることを特徴とする請求項1に記載の成膜方法。

【請求項1】

被処理体の表面にスパッタ法を用いて金属薄膜を形成する成膜方法であって、

チャンバ内にて、被処理体と金属薄膜の母材をなすターゲットを対向配置させ、前記チャンバ内にスパッタガスを導入するとともに、前記ターゲットに負の直流電圧Vおよび直流電流Iを印加して、前記チャンバ内にて前記ターゲットから放電させて、該放電が発生した後、前記チャンバ内への前記スパッタガスの導入を止めて、前記ターゲットのイオンにより前記放電を自己保持させることにより、前記被処理体の表面に形成された孔または溝の内壁面および内底面を含む前記被処理体の表面全面に金属薄膜を形成する工程において、前記ターゲットに印加する直流電流Iを一定とし、前記放電が不安定になった時に、前記直流電圧Vを増大させるとともに、次の2つの関係式(1)および(2)を満たすことを特徴とする成膜方法。

I>I0・・・(1)

P>P0・・・(2)

(ここで、I0:前記放電が自己保持を開始するために必要な直流電流の最小値、P:前記ターゲットにおける電力、P0:前記ターゲットにおける前記放電が自己保持を開始するために必要な電力の最小値である。)

【請求項2】

前記ターゲットは、銅、アルミニウム、チタン、タンタル、銀、クロム、モリブデンまたはタンタルから選択されるいずれかの元素からなることを特徴とする請求項1に記載の成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−179068(P2011−179068A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−44261(P2010−44261)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]