金属薄膜積層基板の製造方法及び静電容量型タッチパネルの製造方法

【課題】ロール・ツー・ロールで搬送される長尺の樹脂フィルムの両面に金属薄膜を成膜する場合に、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とがくっつくことによる、しわ、膜剥がれ等の不具合を防ぐことができ、両面積層基板の生産効率を低下させることのない金属薄膜積層基板の製造方法を提案する。

【解決手段】長尺のフィルム基板Fの両面に金属薄膜を真空成膜により成膜したのち、該金属薄膜の少なくとも一方の金属薄膜の表面に金属酸化物の薄膜を形成し、その後金属薄膜積層基板Fをロール状に巻き取ることを特徴とする。

【解決手段】長尺のフィルム基板Fの両面に金属薄膜を真空成膜により成膜したのち、該金属薄膜の少なくとも一方の金属薄膜の表面に金属酸化物の薄膜を形成し、その後金属薄膜積層基板Fをロール状に巻き取ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺の樹脂フィルムの両面に金属薄膜の導電層が形成された、金属薄膜積層基板の製造方法及び該基板を用いる静電容量型タッチパネルの製造方法に関する。

【背景技術】

【0002】

近年、電子機器のモバイル化の進展とともに、各部品の軽量化、フレキシブル化への要求が顕著になっている。素子や配線を形成する基板についても、樹脂フィルムを用いるフレキシブル基板が用いられることが多く、更に高密度化の要求から、両面に素子層、配線層を有する、両面多層の金属薄膜積層基板が必要とされる。

【0003】

そのような金属薄膜積層基板の一つの適用例として、静電容量型タッチパネルに用いられる透明導電膜付き基板がある。この基板はフィルムの表裏の両面に、透明導電膜、金属薄膜を順に成膜したものであり、金属薄膜はエッチングによるパターニングで配線部を形成し、透明導電膜は同様のパターニングにより、静電容量の変化を検出する電極の組を多数形成する。

【0004】

この基板を用いた静電容量型タッチパネルの代表的な構造例は、特許文献1の図3に示すとおりである。フィルム基板の一方の面(第1の面)に、透明導電膜により形成された矩形の電極パターンが第1の方向(X方向とする)に沿って同一ピッチで接続されて配置されている。フィルム基板の他方の面(第2の面)には、同様のパターンが、X方向と直交するY方向に沿って配置されている(例えば特許文献1参照)。

金属薄膜からなる導電層は、各電極と静電容量検出回路を接続する配線部を構成する。

このような静電容量型タッチパネルにおいて、人間の指等が接触したとき、複数のX方向電極、Y方向電極間の静電容量が変化する。この変化量を測定して接触された位置のX方向、Y方向の位置を決定することができ、その位置情報を信号として取り出すことができる。

【0005】

なお、静電容量型タッチパネルは、X方向、Y方向の電極を同一面に形成する1面型とX方向、Y方向の電極を両面に形成する両面型とがある。

1面型では、X、Y方向の電極の交差部での絶縁を確保しなければならず、一方の電極を跨いで他方の電極を接続させることになる。そのためエッチングとその後の絶縁のための成膜を繰り返す必要があり、成膜は1面のみでよいというメリットはあるものの、エッチング時の位置あわせが難しい等、製造工程が複雑になる。

一方、両面型では、成膜、エッチングを両面で行うことからくる取り扱いにくさがあるが、交差部は存在しない。1面型とするか、両面型とするかは、要求特性、それを実現するための製造工程の複雑さ、装置上の制約等を総合的に評価して選択することになる。

【0006】

両面型の静電容量型タッチパネル用透明導電膜付き基板の製造は、長尺のフィルムを基板として用い、ロール状フィルムからフィルムを巻き出して成膜した後、同じくロール状に巻き取る成膜装置を用いて行われる。このような装置はロール・ツー・ロール成膜装置と呼ばれる。

主たる機能を発揮する層は透明導電膜層とその上の金属薄膜層の2層であるが、それぞれの密着力を上げるための下地層、透明性を上げるために屈折率を調整する層、等が必要となるため、1面の実際の積層数は4〜6となる。

一度のパスで片面全層を成膜することは難しいため、一般的には、第1の面の透明導電膜、第2の面の透明導電膜、第1の面の金属薄膜、第2の面の金属薄膜、の4工程に分け、それぞれの工程でロールからの巻き出しと巻き取りを繰り返して成膜されることが多い。

1回のパスで多くの成膜室を経由できる場合は、第1の面に透明導電膜、金属薄膜を連続して成膜した後、一旦ロール状に巻き取り、次に第2の面が成膜面となるようにロールを成膜装置に供給し、透明導電膜、金属薄膜を成膜後、再びロール状に巻き取る方法も可能である。最近は、1面成膜後のロール巻き取りをなくし、途中で成膜面を反転させて両面に連続的に成膜する装置、あるいは成膜そのものを両面に同時に行う装置も開発され、それらを用いる製造方法も試みられている。いずれにしても両面の最表面に金属薄膜があり、金属面どうしが接触する状態で巻きとられることには差がない。

【0007】

ロール・ツー・ロール成膜装置で、フィルム基板の両面に活性な金属薄膜を成膜しそれを巻き取ると、第1の面と第2の面の金属面が接触したときに金属薄膜どうしがくっつく(通称ブロッキングと称される)ことがある。金属薄膜どうしの密着力は往々にして基板との密着力よりも強く、ブロッキングが発生すると、次の工程でロールをほどく際に密着力の弱い方が他方の金属薄膜に引っ張られて、しわになったりあるいは基板から剥がされたりして、致命的な不良品となってしまう。これを防ぐために巻き取り圧を弱めたりするが、完全に防ぐことは難しい。

【0008】

上記の問題の解決策として、両面に金属薄膜を成膜した後、少なくとも一方の金属薄膜の表面に有機物液体膜を形成し、その後巻き取る方法が提案されている(例えば特許文献2参照)。

また、第1の面に金属薄膜を成膜後、乾式表面処理手段により金属薄膜の表面に酸化膜を形成した後、第2の面に金属薄膜を成膜し、その後巻き取る方法も提案されている(例えば特許文献3参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−79734号公報

【特許文献2】特開2009−249703号公報

【特許文献3】特開2010−053447号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献2の方法では、真空成膜装置内に有機物液体膜塗布機構を組み込まなければならず、装置、製造方法が複雑となることは避けられない。また、蒸気圧に注意して塗布液を選定する必要があるため、使用できる液の種類も限定される。

特許文献3の方法は、銅のような酸化膜を形成しやすい金属では有効であるが、金属膜そのものを変質させるため、所望の導電率などを満足させるためには膜を厚くしなければならず、更に酸化膜の正確なコントロールが難しい。加えて金属薄膜が銀を主成分とする場合、膜そのものを酸化させることが難しい、等の問題点がある。

【0011】

本発明の目的は、上記の従来技術の課題を解決し、ロール・ツー・ロールで搬送される樹脂フィルムの両面に金属薄膜を成膜しても、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とがくっつくことによる、しわ、膜剥がれ等の不具合を防ぐことができ、両面積層基板の生産効率を低下させることのない金属薄膜積層基板の製造方法及び該基板を用いる静電容量型タッチパネルの製造方法を提案することにある。

【0012】

上記目的を達成するため、本発明は、長尺の樹脂フィルムの両面に金属薄膜からなる導電層を有する金属薄膜積層基板の製造方法であって、前記樹脂フィルムの第1の面及び第2の面に、1面ずつ、又は同時に前記導電層を形成する工程と、前記第1の面又は前記第2の面のうち、少なくとも一方の面の前記導電層上に更に金属酸化物薄膜を形成する工程と、前記樹脂フィルムをロール状に巻き取る工程と、を有することを特徴とする、金属薄膜積層基板の製造方法である。

この方法により、樹脂フィルムをロール状に巻き取る工程の際に、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面との間に金属酸化物薄膜が介在し、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とが直接接触しない。したがって、ブロッキングによる、しわ、膜剥がれ等の不具合を防ぐことができる。

【0013】

本発明は、前記金属酸化物はインジウム酸化物、亜鉛酸化物、錫酸化物の内の一つである、ことが好ましい。

インジウム酸化物、亜鉛酸化物、錫酸化物は、透明導電膜として用いられる材料であり、透明導電膜の層を必要とする積層基板の場合には同一のターゲットを用いて成膜することができる。

【0014】

本発明は、前記金属薄膜は銀を主材料とし、前記金属酸化物は、錫添加インジウム酸化物(ITO)又は亜鉛添加インジウム酸化物(IZO)である、とすることができる。

銀系薄膜とITO、IZOは同一エッチング液でエッチングによるパターニングが可能である。即ち、銀系薄膜のパターンの保護膜としてそのままITO、IZOを残すことができる。

【0015】

本発明は、前記金属薄膜は銀を主材料とし、前記金属酸化物は亜鉛酸化物(ZnO)、アルミニウム添加亜鉛酸化物(AZO)、ガリウム添加亜鉛酸化物(GZO)の内の一つである、とすることもできる。

銀系薄膜の上に何も残したくない場合は、上記の金属酸化物とすることで、エッチングレートの違いを利用して銀系薄膜に影響を与えずに剥離することができる。

【0016】

本発明は少なくとも一方の面に金属酸化物薄膜が形成されていれば効果を奏するが、前記金属酸化物薄膜を前記樹脂フィルムの両面に形成した後に、前記樹脂フィルムをロール状に巻き取る工程を有する製造方法とすれば、両面を同一条件でエッチングできるという操作上の利点がある。

【0017】

本発明の方法により、長尺の樹脂フィルムの両面に、1面ずつあるいは同時に、透明導電膜と金属薄膜を順次成膜する工程と、少なくとも一方の面の前記金属薄膜上に更に金属酸化物薄膜を形成する工程と、前記樹脂フィルムをロール状に巻き取る工程と、前記樹脂フィルムを巻き出し、両面にエッチングにより電極パターンを形成する工程と、を有して静電容量型タッチパネルを製造することができる。

基板の成膜工程における欠陥の発生が抑えられ、歩留まりの良い、生産効率の高い静電容量型タッチパネルの製造方法となる。

【発明の効果】

【0018】

本発明によれば、ロール・ツー・ロールで搬送される樹脂フィルムの両面に金属薄膜を成膜しても、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とがくっつくことによる、巻き出し時のしわ、膜剥がれ等の不具合を防ぐことができ、両面積層基板の生産効率を低下させることのない金属薄膜積層基板の製造方法及び、基板の成膜工程における欠陥の発生が抑えられ、歩留まりの良い、生産効率の高い該基板を用いる静電容量型タッチパネルの製造方法となる。

【図面の簡単な説明】

【0019】

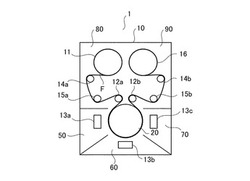

【図1】実施形態における真空成膜装置を模式的に示す側面図。

【図2】他の例の真空成膜装置を模式的に示す側面図。

【図3】両面型の静電容量型タッチパネルの構造図。

【図4】タッチパネルの製造工程フロー図。

【発明を実施するための形態】

【0020】

静電容量型タッチパネルに用いられる金属薄膜積層基板は、長尺の樹脂フィルムとして、例えば、ポリエチレンテレフタレート(PET)フィルムの両面に、静電容量を検知する電極部となるITO薄膜と、該ITO薄膜上に配線部となる金属薄膜(主に銀合金薄膜)を順に成膜したものである。

従来の金属薄膜積層基板の製造方法では、第1の面の金属薄膜までの工程が終了した時点で、一旦ロール状に巻き取った後、第2の面に同様に金属薄膜(場合によってはITO薄膜と金属薄膜の2層)を成膜する方法で製造される。両面への成膜工程の終了後、10−1Pa程度の減圧下で巻取りを行うことになるが、両面に成膜された金属薄膜どうしが接触して巻き取られることになる。このとき金属薄膜の表面どうしが接触してブロッキングが発生し、次に巻き出すときに、しわになったり、PETフィルムから剥がれたりという現象がおこり、致命的な不良となることがあった。

【0021】

そこで、本発明の金属薄膜積層基板の製造方法においては、かかる不良を防止するために、長尺の樹脂フィルムの第1の面に金属薄膜を真空成膜して、さらに第2の面に金属薄膜を真空成膜した後、該金属薄膜積層基板を巻き取る前に、金属薄膜のうち少なくとも一方の表面に金属酸化物膜を形成して、樹脂フィルムの表裏の金属薄膜表面どうしが接触してブロッキングが発生することを防ぐのである。

【0022】

本発明の実施形態における金属薄膜積層基板の製造方法について、図面を用いて説明する。図1は、実施形態に用いる真空成膜装置1を模式的に示す側面図である。図2は、他の例の真空成膜装置2を模式的に示す側面図である。図3は、実施形態の製造方法による金属薄膜積層基板を用いて静電容量型タッチパネルを構成したときの構造図である。図4は静電容量型タッチパネルの製造工程図である。

【0023】

真空成膜装置1は、その構成部品のほとんどが収納された直方体状の筐体10を備えている。筐体は円筒状でも良く、その形状は問わないが、10−4Pa〜1Pa

の範囲に減圧された状態を保持できれば良い。

筐体は三つの成膜室50、60、70と巻き出し室80、巻き取り室90の5ブロックに分かれ、キャンロール20上の長尺の樹脂フィルムFに対して、1パスで各成膜室での成膜が可能な構造となっている。

巻き出し室80にはフィルムの巻き出しロール11、ガイドロール12a及び15a、テンションロール14aが配置され、巻き取り室には巻きとりロール16、ガイドロール12bおよび15b、テンションロール14bが配置されている。各成膜室では、マグネトロンカソード式のスパッタリングカソード13a、13b、13cがキャンロール20に対向している。

【0024】

スパッタリングカソード13a、13b、13cの幅方向(紙面に垂直な方向)の寸法は、樹脂フィルムFの巾より広ければよい。例えば500mmの樹脂フィルムFであれば、スパッタリングカソードの幅向の寸法は600mmあればよい。

【0025】

キャンロール20の直径は400Φ以上あれば、複数のスパッタリングカソードを対向させることができる。キャンロール20内部には水や有機溶媒、オイルなどの熱媒が循環し、スパッタリングの際の長尺の樹脂フィルムFの冷却もしくは過熱を行う。キャンロール20の表面は、硬質クロムめっきされている。

【0026】

真空成膜装置1では長尺の樹脂フィルムFは、巻き出しロール11から巻き出され、テンションロール14a、ガイドロール15a、12aを経てキャンロール20へ送られる。巻き取り側では、ガイドロール12b、15b、テンションロール14bを経て緩まないように搬送され巻き取りロール16で巻き取られる。また、長尺の樹脂フィルムFは、キャンロール20の表面に接触しかつキャンロール20の表面に沿って搬送されるものである。

なお、真空成膜装置1は、3個のスパッタリングカソードで成膜が可能な一つのキャンロール20を備えるタイプであり、長尺の樹脂フィルムFの両面に成膜するには、長尺の樹脂フィルムFの第1の面での成膜が終了後、巻き取りロール16を取り出し、1回目とは逆に長尺の樹脂フィルムFの成膜されていない第2の面が成膜面となるように巻き出しロール11としてセッティングする事になる。

【0027】

長尺の樹脂フィルムFの両面に連続して成膜可能な真空成膜装置2の場合について、図2により説明する。第2のキャンロール21と、キャンロール21に対する成膜室となる成膜室71、72を備えている。真空成膜装置2では長尺の樹脂フィルムFは、巻き出しロール11から巻き出され、テンションロール14a、ガイドロール15a、12aを経て第1のキャンロール20に供給される。その後第2のキャンロール21に送られ、ガイドロール12b、15b、テンションロール14bを経て緩まないように搬送され巻き取りロール16で巻き取られる。また、長尺の樹脂フィルムFは、キャンロール20、キャンロール21の表面に接触しかつキャンロール20、キャンロール21の表面に沿って搬送されるものである。

長尺の樹脂フィルムFは、キャンロール20の外側に設置されたスパッタリングカソード13a、13b、13cにより第1の面に、キャンロール21の外側に設置されたスパッタリングカソード13d、13eにより第2の面に、透明導電膜、あるいは金属薄膜等が成膜される。これによって、真空成膜装置1のように第1の面に成膜後、巻き取られたフィルムを取り外し再び取り付けることなく両面に金属薄膜を積層した金属薄膜積層基板Sを製造することができる。

【0028】

真空成膜装置1及び2では成膜機構にスパッタリングを用いている。スパッタリング法で成膜する場合、真空成膜装置内を10−4Paから10−3Paまでの範囲内の圧力でいずれか高いほうまで減圧される。該減圧の圧力を到達圧力という。到達圧力まで減圧された後に、スパッタリングガス(例えばアルゴン)導入させて、10−1Pa〜約1Paまでの範囲内の圧力でスパッタリングを行う。なお、成膜機構はスパッタリングに限定されず、蒸着など公知の真空成膜方法を用いることができる。

【0029】

図3に、前述の金属薄膜積層基板Sを用いて製作した両面型の静電容量型タッチパネル100の構成図を示す。

第1の面の透明導電膜をエッチングによりパターニングして第1の電極パターン101を形成し、同様に第2の面の透明導電膜をパターニングして第2の電極パターン103を形成する。第1、第2の電極パターン101、103がそれぞれX方向、Y方向の電極を構成しており、金属配線102、104により外部回路と接続されている。X電極、Y電極間の静電容量の変化により、人間の指等が接触した箇所を検出することができる。

【0030】

透明導電膜にITO又はIZO、配線に銀合金を用いた場合の、静電容量型タッチパネル100は図4に示す工程により製作される。

4aにおいて、金属薄膜積層基板Sを用意する。金属薄膜積層基板Sは、真空成膜装置1又は真空成膜装置2を用いて、長尺の樹脂フィルムFの第1の面に、透明導電膜110、金属薄膜120を、第2の面に、透明導電膜130、金属薄膜140を形成し、さらに金属薄膜120上に金属酸化膜150を形成することによって得られる。

金属薄膜積層基板Sの両面に第1エッチングレジスト106,107により透明導電膜のパターンを描画する(4b)。パターンを描画する方法としてはフォトリソグラフィーやスクリーン印刷などによることができる。

エッチングパターンを描画した金属薄膜積層基板Sを銀合金と透明導電膜の両方を溶解するエッチング液によりエッチングして第1の電極パターン101、第2の電極パターン103を形成する(4c)。次に第1エッチングレジスト106,107をアルカリ溶液などにより剥離する(4d)。

次に第2エッチングレジスト108,109により銀合金による配線パターンを描画する(4e)。銀合金のみを溶解するエッチング液によりエッチングして金属配線102、104を形成する(4f)。最後に第2エッチングレジスト108,109をアルカリ溶液などにより剥離する(4g)。

【実施例】

【0031】

(実施例1)

図1に示す3個のイオン源を持ち1回の成膜作業により2以上種類の無機物の成膜が可能な真空成膜装置1としてのロール・ツー・ロール式マグネトロンスパッタリング装置を用いて、ロール状に巻き取られた長尺の樹脂フィルムFの両面に、ITOと銀合金を積層した金属薄膜積層基板Sを製作した。

使用した長尺の樹脂フィルムFは、幅520mm、厚さ0.188mm、長さ200mのPETフィルムで両面にアクリル樹脂によるハードコート層が形成されているものである。

ITOと銀合金の積層膜を形成する場合、各層の密着力を調整するための下地層等が必要になることから、実際の積層数は4ないし6となるため、カソードが3個あっても1回のパスで片面の積層全てを完成させることは難しい。従って、長尺の樹脂フィルムFの第1の面に下地層を含んでITOまで成膜した後、第2の面に同様にITOまで成膜して中間段階の基板として取り出し、その後、第1、第2の面に、これも下地層を含めて銀合金膜を成膜する工程とした。

以下には、両面にITO膜が成膜されている段階の長尺の樹脂フィルムFの基板を前提として、それ以降の工程の詳細を記す。

図1の成膜室、50、60、70でそれぞれ下地膜、銀合金膜、ITO膜を順に成膜する。このITO膜が金属膜どうしのくっつきを防止する膜となる。スパッタリングカソード13a、13b、13cには、それぞれ、Nb(あるいはMo)、銀合金、ITOのターゲットを装着する。ITOターゲットはスズが6%添加されたインジウムターゲットである。

【0032】

筐体内を10-4Paまで減圧し、成膜室50にアルゴンガスを導入し0.4Paに調整し、Nbを100Åの厚さで下地膜として成膜した。成膜室60にアルゴンガスを導入し0.4Paに調整し、銀合金膜を1200Åの厚さで成膜した。同時に成膜室70にはアルゴンと酸素を100:1導入し0.6Paに調整し50ÅのITO膜を積層成膜した。全長にわたり上記成膜が完了し巻き取りロール16巻き取り軸から取り外し、巻き出し室80に装着し、第1の面と同様に第2の面に銀合金膜を1200Åの厚さで成膜した。このとき、第2の面では成膜室70のプラズマを停止しITO膜は積層せず巻き取った。

両面に成膜が終わったロールを取り出し、巻き替え装置により巻きをほどいたが金属面同士のくっつきは見られず、しわ、剥がれ等の不良は発生していなかった。

【0033】

(実施例2)

実施例1と同一の、長尺の樹脂フィルムFの両面にITO膜が成膜されている基板を用いて、第1の面へ下地膜、銀合金膜、ITO膜を順に成膜した。成膜条件は実施例1と同様である。全長にわたり上記成膜が完了し巻き取りロール16巻き取り軸から取り外し、巻き出し室80に装着し、第1の面と同様に第2の面に下地膜、銀合金膜、ITO膜を順に成膜した。銀合金膜は1200Åの厚さとした。このとき、第1の面と同様に成膜室70にはアルゴンと酸素を100:1導入し0.6Paに調整し50ÅのITO膜を積層成膜した。

両面に成膜が終わった樹脂基板を取り出し、巻き替え装置により巻をほどいたが金属面同士のくっつきは見られず、しわ、剥がれ等の不良は発生していなかった。

【0034】

(比較例)

実施例1と同条件で両面に銀合金を成膜するが、第1、第2の面とも、銀合金膜の表面にITO膜を成膜しないものは、巻き替え機でフィルムをほどくと、銀合金膜どうしのくっつき(ブロッキング)が発生した。巻の内側になるに従ってブロッキングの発生頻度が増し、しわ、膜剥がれ等が多数観察された。

【符号の説明】

【0035】

F 樹脂フィルム

1、2 真空成膜装置

10 筐体

11 巻き出し側ロール

16 巻き取り側ロール

14a 巻き出しテンションロール

14b 巻き取りテンションロール

12a,15a 巻き出しガイドロール

12b、15b 巻き取りガイドロール

13a、13b、13c、13d、13e スパッタリングカソード

20,21 キャンロール

50、60、70、71、72 成膜室

80 巻き出し室

90 巻き取り室

101 第1の電極パターン

103 第2の電極パターン

102、104 金属配線

110、130 透明導電膜

120、140 金属薄膜

【技術分野】

【0001】

本発明は、長尺の樹脂フィルムの両面に金属薄膜の導電層が形成された、金属薄膜積層基板の製造方法及び該基板を用いる静電容量型タッチパネルの製造方法に関する。

【背景技術】

【0002】

近年、電子機器のモバイル化の進展とともに、各部品の軽量化、フレキシブル化への要求が顕著になっている。素子や配線を形成する基板についても、樹脂フィルムを用いるフレキシブル基板が用いられることが多く、更に高密度化の要求から、両面に素子層、配線層を有する、両面多層の金属薄膜積層基板が必要とされる。

【0003】

そのような金属薄膜積層基板の一つの適用例として、静電容量型タッチパネルに用いられる透明導電膜付き基板がある。この基板はフィルムの表裏の両面に、透明導電膜、金属薄膜を順に成膜したものであり、金属薄膜はエッチングによるパターニングで配線部を形成し、透明導電膜は同様のパターニングにより、静電容量の変化を検出する電極の組を多数形成する。

【0004】

この基板を用いた静電容量型タッチパネルの代表的な構造例は、特許文献1の図3に示すとおりである。フィルム基板の一方の面(第1の面)に、透明導電膜により形成された矩形の電極パターンが第1の方向(X方向とする)に沿って同一ピッチで接続されて配置されている。フィルム基板の他方の面(第2の面)には、同様のパターンが、X方向と直交するY方向に沿って配置されている(例えば特許文献1参照)。

金属薄膜からなる導電層は、各電極と静電容量検出回路を接続する配線部を構成する。

このような静電容量型タッチパネルにおいて、人間の指等が接触したとき、複数のX方向電極、Y方向電極間の静電容量が変化する。この変化量を測定して接触された位置のX方向、Y方向の位置を決定することができ、その位置情報を信号として取り出すことができる。

【0005】

なお、静電容量型タッチパネルは、X方向、Y方向の電極を同一面に形成する1面型とX方向、Y方向の電極を両面に形成する両面型とがある。

1面型では、X、Y方向の電極の交差部での絶縁を確保しなければならず、一方の電極を跨いで他方の電極を接続させることになる。そのためエッチングとその後の絶縁のための成膜を繰り返す必要があり、成膜は1面のみでよいというメリットはあるものの、エッチング時の位置あわせが難しい等、製造工程が複雑になる。

一方、両面型では、成膜、エッチングを両面で行うことからくる取り扱いにくさがあるが、交差部は存在しない。1面型とするか、両面型とするかは、要求特性、それを実現するための製造工程の複雑さ、装置上の制約等を総合的に評価して選択することになる。

【0006】

両面型の静電容量型タッチパネル用透明導電膜付き基板の製造は、長尺のフィルムを基板として用い、ロール状フィルムからフィルムを巻き出して成膜した後、同じくロール状に巻き取る成膜装置を用いて行われる。このような装置はロール・ツー・ロール成膜装置と呼ばれる。

主たる機能を発揮する層は透明導電膜層とその上の金属薄膜層の2層であるが、それぞれの密着力を上げるための下地層、透明性を上げるために屈折率を調整する層、等が必要となるため、1面の実際の積層数は4〜6となる。

一度のパスで片面全層を成膜することは難しいため、一般的には、第1の面の透明導電膜、第2の面の透明導電膜、第1の面の金属薄膜、第2の面の金属薄膜、の4工程に分け、それぞれの工程でロールからの巻き出しと巻き取りを繰り返して成膜されることが多い。

1回のパスで多くの成膜室を経由できる場合は、第1の面に透明導電膜、金属薄膜を連続して成膜した後、一旦ロール状に巻き取り、次に第2の面が成膜面となるようにロールを成膜装置に供給し、透明導電膜、金属薄膜を成膜後、再びロール状に巻き取る方法も可能である。最近は、1面成膜後のロール巻き取りをなくし、途中で成膜面を反転させて両面に連続的に成膜する装置、あるいは成膜そのものを両面に同時に行う装置も開発され、それらを用いる製造方法も試みられている。いずれにしても両面の最表面に金属薄膜があり、金属面どうしが接触する状態で巻きとられることには差がない。

【0007】

ロール・ツー・ロール成膜装置で、フィルム基板の両面に活性な金属薄膜を成膜しそれを巻き取ると、第1の面と第2の面の金属面が接触したときに金属薄膜どうしがくっつく(通称ブロッキングと称される)ことがある。金属薄膜どうしの密着力は往々にして基板との密着力よりも強く、ブロッキングが発生すると、次の工程でロールをほどく際に密着力の弱い方が他方の金属薄膜に引っ張られて、しわになったりあるいは基板から剥がされたりして、致命的な不良品となってしまう。これを防ぐために巻き取り圧を弱めたりするが、完全に防ぐことは難しい。

【0008】

上記の問題の解決策として、両面に金属薄膜を成膜した後、少なくとも一方の金属薄膜の表面に有機物液体膜を形成し、その後巻き取る方法が提案されている(例えば特許文献2参照)。

また、第1の面に金属薄膜を成膜後、乾式表面処理手段により金属薄膜の表面に酸化膜を形成した後、第2の面に金属薄膜を成膜し、その後巻き取る方法も提案されている(例えば特許文献3参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−79734号公報

【特許文献2】特開2009−249703号公報

【特許文献3】特開2010−053447号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献2の方法では、真空成膜装置内に有機物液体膜塗布機構を組み込まなければならず、装置、製造方法が複雑となることは避けられない。また、蒸気圧に注意して塗布液を選定する必要があるため、使用できる液の種類も限定される。

特許文献3の方法は、銅のような酸化膜を形成しやすい金属では有効であるが、金属膜そのものを変質させるため、所望の導電率などを満足させるためには膜を厚くしなければならず、更に酸化膜の正確なコントロールが難しい。加えて金属薄膜が銀を主成分とする場合、膜そのものを酸化させることが難しい、等の問題点がある。

【0011】

本発明の目的は、上記の従来技術の課題を解決し、ロール・ツー・ロールで搬送される樹脂フィルムの両面に金属薄膜を成膜しても、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とがくっつくことによる、しわ、膜剥がれ等の不具合を防ぐことができ、両面積層基板の生産効率を低下させることのない金属薄膜積層基板の製造方法及び該基板を用いる静電容量型タッチパネルの製造方法を提案することにある。

【0012】

上記目的を達成するため、本発明は、長尺の樹脂フィルムの両面に金属薄膜からなる導電層を有する金属薄膜積層基板の製造方法であって、前記樹脂フィルムの第1の面及び第2の面に、1面ずつ、又は同時に前記導電層を形成する工程と、前記第1の面又は前記第2の面のうち、少なくとも一方の面の前記導電層上に更に金属酸化物薄膜を形成する工程と、前記樹脂フィルムをロール状に巻き取る工程と、を有することを特徴とする、金属薄膜積層基板の製造方法である。

この方法により、樹脂フィルムをロール状に巻き取る工程の際に、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面との間に金属酸化物薄膜が介在し、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とが直接接触しない。したがって、ブロッキングによる、しわ、膜剥がれ等の不具合を防ぐことができる。

【0013】

本発明は、前記金属酸化物はインジウム酸化物、亜鉛酸化物、錫酸化物の内の一つである、ことが好ましい。

インジウム酸化物、亜鉛酸化物、錫酸化物は、透明導電膜として用いられる材料であり、透明導電膜の層を必要とする積層基板の場合には同一のターゲットを用いて成膜することができる。

【0014】

本発明は、前記金属薄膜は銀を主材料とし、前記金属酸化物は、錫添加インジウム酸化物(ITO)又は亜鉛添加インジウム酸化物(IZO)である、とすることができる。

銀系薄膜とITO、IZOは同一エッチング液でエッチングによるパターニングが可能である。即ち、銀系薄膜のパターンの保護膜としてそのままITO、IZOを残すことができる。

【0015】

本発明は、前記金属薄膜は銀を主材料とし、前記金属酸化物は亜鉛酸化物(ZnO)、アルミニウム添加亜鉛酸化物(AZO)、ガリウム添加亜鉛酸化物(GZO)の内の一つである、とすることもできる。

銀系薄膜の上に何も残したくない場合は、上記の金属酸化物とすることで、エッチングレートの違いを利用して銀系薄膜に影響を与えずに剥離することができる。

【0016】

本発明は少なくとも一方の面に金属酸化物薄膜が形成されていれば効果を奏するが、前記金属酸化物薄膜を前記樹脂フィルムの両面に形成した後に、前記樹脂フィルムをロール状に巻き取る工程を有する製造方法とすれば、両面を同一条件でエッチングできるという操作上の利点がある。

【0017】

本発明の方法により、長尺の樹脂フィルムの両面に、1面ずつあるいは同時に、透明導電膜と金属薄膜を順次成膜する工程と、少なくとも一方の面の前記金属薄膜上に更に金属酸化物薄膜を形成する工程と、前記樹脂フィルムをロール状に巻き取る工程と、前記樹脂フィルムを巻き出し、両面にエッチングにより電極パターンを形成する工程と、を有して静電容量型タッチパネルを製造することができる。

基板の成膜工程における欠陥の発生が抑えられ、歩留まりの良い、生産効率の高い静電容量型タッチパネルの製造方法となる。

【発明の効果】

【0018】

本発明によれば、ロール・ツー・ロールで搬送される樹脂フィルムの両面に金属薄膜を成膜しても、第1の面の金属薄膜の表面と第2の面の金属薄膜の表面とがくっつくことによる、巻き出し時のしわ、膜剥がれ等の不具合を防ぐことができ、両面積層基板の生産効率を低下させることのない金属薄膜積層基板の製造方法及び、基板の成膜工程における欠陥の発生が抑えられ、歩留まりの良い、生産効率の高い該基板を用いる静電容量型タッチパネルの製造方法となる。

【図面の簡単な説明】

【0019】

【図1】実施形態における真空成膜装置を模式的に示す側面図。

【図2】他の例の真空成膜装置を模式的に示す側面図。

【図3】両面型の静電容量型タッチパネルの構造図。

【図4】タッチパネルの製造工程フロー図。

【発明を実施するための形態】

【0020】

静電容量型タッチパネルに用いられる金属薄膜積層基板は、長尺の樹脂フィルムとして、例えば、ポリエチレンテレフタレート(PET)フィルムの両面に、静電容量を検知する電極部となるITO薄膜と、該ITO薄膜上に配線部となる金属薄膜(主に銀合金薄膜)を順に成膜したものである。

従来の金属薄膜積層基板の製造方法では、第1の面の金属薄膜までの工程が終了した時点で、一旦ロール状に巻き取った後、第2の面に同様に金属薄膜(場合によってはITO薄膜と金属薄膜の2層)を成膜する方法で製造される。両面への成膜工程の終了後、10−1Pa程度の減圧下で巻取りを行うことになるが、両面に成膜された金属薄膜どうしが接触して巻き取られることになる。このとき金属薄膜の表面どうしが接触してブロッキングが発生し、次に巻き出すときに、しわになったり、PETフィルムから剥がれたりという現象がおこり、致命的な不良となることがあった。

【0021】

そこで、本発明の金属薄膜積層基板の製造方法においては、かかる不良を防止するために、長尺の樹脂フィルムの第1の面に金属薄膜を真空成膜して、さらに第2の面に金属薄膜を真空成膜した後、該金属薄膜積層基板を巻き取る前に、金属薄膜のうち少なくとも一方の表面に金属酸化物膜を形成して、樹脂フィルムの表裏の金属薄膜表面どうしが接触してブロッキングが発生することを防ぐのである。

【0022】

本発明の実施形態における金属薄膜積層基板の製造方法について、図面を用いて説明する。図1は、実施形態に用いる真空成膜装置1を模式的に示す側面図である。図2は、他の例の真空成膜装置2を模式的に示す側面図である。図3は、実施形態の製造方法による金属薄膜積層基板を用いて静電容量型タッチパネルを構成したときの構造図である。図4は静電容量型タッチパネルの製造工程図である。

【0023】

真空成膜装置1は、その構成部品のほとんどが収納された直方体状の筐体10を備えている。筐体は円筒状でも良く、その形状は問わないが、10−4Pa〜1Pa

の範囲に減圧された状態を保持できれば良い。

筐体は三つの成膜室50、60、70と巻き出し室80、巻き取り室90の5ブロックに分かれ、キャンロール20上の長尺の樹脂フィルムFに対して、1パスで各成膜室での成膜が可能な構造となっている。

巻き出し室80にはフィルムの巻き出しロール11、ガイドロール12a及び15a、テンションロール14aが配置され、巻き取り室には巻きとりロール16、ガイドロール12bおよび15b、テンションロール14bが配置されている。各成膜室では、マグネトロンカソード式のスパッタリングカソード13a、13b、13cがキャンロール20に対向している。

【0024】

スパッタリングカソード13a、13b、13cの幅方向(紙面に垂直な方向)の寸法は、樹脂フィルムFの巾より広ければよい。例えば500mmの樹脂フィルムFであれば、スパッタリングカソードの幅向の寸法は600mmあればよい。

【0025】

キャンロール20の直径は400Φ以上あれば、複数のスパッタリングカソードを対向させることができる。キャンロール20内部には水や有機溶媒、オイルなどの熱媒が循環し、スパッタリングの際の長尺の樹脂フィルムFの冷却もしくは過熱を行う。キャンロール20の表面は、硬質クロムめっきされている。

【0026】

真空成膜装置1では長尺の樹脂フィルムFは、巻き出しロール11から巻き出され、テンションロール14a、ガイドロール15a、12aを経てキャンロール20へ送られる。巻き取り側では、ガイドロール12b、15b、テンションロール14bを経て緩まないように搬送され巻き取りロール16で巻き取られる。また、長尺の樹脂フィルムFは、キャンロール20の表面に接触しかつキャンロール20の表面に沿って搬送されるものである。

なお、真空成膜装置1は、3個のスパッタリングカソードで成膜が可能な一つのキャンロール20を備えるタイプであり、長尺の樹脂フィルムFの両面に成膜するには、長尺の樹脂フィルムFの第1の面での成膜が終了後、巻き取りロール16を取り出し、1回目とは逆に長尺の樹脂フィルムFの成膜されていない第2の面が成膜面となるように巻き出しロール11としてセッティングする事になる。

【0027】

長尺の樹脂フィルムFの両面に連続して成膜可能な真空成膜装置2の場合について、図2により説明する。第2のキャンロール21と、キャンロール21に対する成膜室となる成膜室71、72を備えている。真空成膜装置2では長尺の樹脂フィルムFは、巻き出しロール11から巻き出され、テンションロール14a、ガイドロール15a、12aを経て第1のキャンロール20に供給される。その後第2のキャンロール21に送られ、ガイドロール12b、15b、テンションロール14bを経て緩まないように搬送され巻き取りロール16で巻き取られる。また、長尺の樹脂フィルムFは、キャンロール20、キャンロール21の表面に接触しかつキャンロール20、キャンロール21の表面に沿って搬送されるものである。

長尺の樹脂フィルムFは、キャンロール20の外側に設置されたスパッタリングカソード13a、13b、13cにより第1の面に、キャンロール21の外側に設置されたスパッタリングカソード13d、13eにより第2の面に、透明導電膜、あるいは金属薄膜等が成膜される。これによって、真空成膜装置1のように第1の面に成膜後、巻き取られたフィルムを取り外し再び取り付けることなく両面に金属薄膜を積層した金属薄膜積層基板Sを製造することができる。

【0028】

真空成膜装置1及び2では成膜機構にスパッタリングを用いている。スパッタリング法で成膜する場合、真空成膜装置内を10−4Paから10−3Paまでの範囲内の圧力でいずれか高いほうまで減圧される。該減圧の圧力を到達圧力という。到達圧力まで減圧された後に、スパッタリングガス(例えばアルゴン)導入させて、10−1Pa〜約1Paまでの範囲内の圧力でスパッタリングを行う。なお、成膜機構はスパッタリングに限定されず、蒸着など公知の真空成膜方法を用いることができる。

【0029】

図3に、前述の金属薄膜積層基板Sを用いて製作した両面型の静電容量型タッチパネル100の構成図を示す。

第1の面の透明導電膜をエッチングによりパターニングして第1の電極パターン101を形成し、同様に第2の面の透明導電膜をパターニングして第2の電極パターン103を形成する。第1、第2の電極パターン101、103がそれぞれX方向、Y方向の電極を構成しており、金属配線102、104により外部回路と接続されている。X電極、Y電極間の静電容量の変化により、人間の指等が接触した箇所を検出することができる。

【0030】

透明導電膜にITO又はIZO、配線に銀合金を用いた場合の、静電容量型タッチパネル100は図4に示す工程により製作される。

4aにおいて、金属薄膜積層基板Sを用意する。金属薄膜積層基板Sは、真空成膜装置1又は真空成膜装置2を用いて、長尺の樹脂フィルムFの第1の面に、透明導電膜110、金属薄膜120を、第2の面に、透明導電膜130、金属薄膜140を形成し、さらに金属薄膜120上に金属酸化膜150を形成することによって得られる。

金属薄膜積層基板Sの両面に第1エッチングレジスト106,107により透明導電膜のパターンを描画する(4b)。パターンを描画する方法としてはフォトリソグラフィーやスクリーン印刷などによることができる。

エッチングパターンを描画した金属薄膜積層基板Sを銀合金と透明導電膜の両方を溶解するエッチング液によりエッチングして第1の電極パターン101、第2の電極パターン103を形成する(4c)。次に第1エッチングレジスト106,107をアルカリ溶液などにより剥離する(4d)。

次に第2エッチングレジスト108,109により銀合金による配線パターンを描画する(4e)。銀合金のみを溶解するエッチング液によりエッチングして金属配線102、104を形成する(4f)。最後に第2エッチングレジスト108,109をアルカリ溶液などにより剥離する(4g)。

【実施例】

【0031】

(実施例1)

図1に示す3個のイオン源を持ち1回の成膜作業により2以上種類の無機物の成膜が可能な真空成膜装置1としてのロール・ツー・ロール式マグネトロンスパッタリング装置を用いて、ロール状に巻き取られた長尺の樹脂フィルムFの両面に、ITOと銀合金を積層した金属薄膜積層基板Sを製作した。

使用した長尺の樹脂フィルムFは、幅520mm、厚さ0.188mm、長さ200mのPETフィルムで両面にアクリル樹脂によるハードコート層が形成されているものである。

ITOと銀合金の積層膜を形成する場合、各層の密着力を調整するための下地層等が必要になることから、実際の積層数は4ないし6となるため、カソードが3個あっても1回のパスで片面の積層全てを完成させることは難しい。従って、長尺の樹脂フィルムFの第1の面に下地層を含んでITOまで成膜した後、第2の面に同様にITOまで成膜して中間段階の基板として取り出し、その後、第1、第2の面に、これも下地層を含めて銀合金膜を成膜する工程とした。

以下には、両面にITO膜が成膜されている段階の長尺の樹脂フィルムFの基板を前提として、それ以降の工程の詳細を記す。

図1の成膜室、50、60、70でそれぞれ下地膜、銀合金膜、ITO膜を順に成膜する。このITO膜が金属膜どうしのくっつきを防止する膜となる。スパッタリングカソード13a、13b、13cには、それぞれ、Nb(あるいはMo)、銀合金、ITOのターゲットを装着する。ITOターゲットはスズが6%添加されたインジウムターゲットである。

【0032】

筐体内を10-4Paまで減圧し、成膜室50にアルゴンガスを導入し0.4Paに調整し、Nbを100Åの厚さで下地膜として成膜した。成膜室60にアルゴンガスを導入し0.4Paに調整し、銀合金膜を1200Åの厚さで成膜した。同時に成膜室70にはアルゴンと酸素を100:1導入し0.6Paに調整し50ÅのITO膜を積層成膜した。全長にわたり上記成膜が完了し巻き取りロール16巻き取り軸から取り外し、巻き出し室80に装着し、第1の面と同様に第2の面に銀合金膜を1200Åの厚さで成膜した。このとき、第2の面では成膜室70のプラズマを停止しITO膜は積層せず巻き取った。

両面に成膜が終わったロールを取り出し、巻き替え装置により巻きをほどいたが金属面同士のくっつきは見られず、しわ、剥がれ等の不良は発生していなかった。

【0033】

(実施例2)

実施例1と同一の、長尺の樹脂フィルムFの両面にITO膜が成膜されている基板を用いて、第1の面へ下地膜、銀合金膜、ITO膜を順に成膜した。成膜条件は実施例1と同様である。全長にわたり上記成膜が完了し巻き取りロール16巻き取り軸から取り外し、巻き出し室80に装着し、第1の面と同様に第2の面に下地膜、銀合金膜、ITO膜を順に成膜した。銀合金膜は1200Åの厚さとした。このとき、第1の面と同様に成膜室70にはアルゴンと酸素を100:1導入し0.6Paに調整し50ÅのITO膜を積層成膜した。

両面に成膜が終わった樹脂基板を取り出し、巻き替え装置により巻をほどいたが金属面同士のくっつきは見られず、しわ、剥がれ等の不良は発生していなかった。

【0034】

(比較例)

実施例1と同条件で両面に銀合金を成膜するが、第1、第2の面とも、銀合金膜の表面にITO膜を成膜しないものは、巻き替え機でフィルムをほどくと、銀合金膜どうしのくっつき(ブロッキング)が発生した。巻の内側になるに従ってブロッキングの発生頻度が増し、しわ、膜剥がれ等が多数観察された。

【符号の説明】

【0035】

F 樹脂フィルム

1、2 真空成膜装置

10 筐体

11 巻き出し側ロール

16 巻き取り側ロール

14a 巻き出しテンションロール

14b 巻き取りテンションロール

12a,15a 巻き出しガイドロール

12b、15b 巻き取りガイドロール

13a、13b、13c、13d、13e スパッタリングカソード

20,21 キャンロール

50、60、70、71、72 成膜室

80 巻き出し室

90 巻き取り室

101 第1の電極パターン

103 第2の電極パターン

102、104 金属配線

110、130 透明導電膜

120、140 金属薄膜

【特許請求の範囲】

【請求項1】

長尺の樹脂フィルムの両面に金属薄膜からなる導電層を有する金属薄膜積層基板の製造方法であって、

前記樹脂フィルムの第1の面及び第2の面に、1面ずつ、又は同時に前記導電層を形成する工程と、

前記第1の面又は前記第2の面のうち、少なくとも一方の面の前記導電層上に更に金属酸化物薄膜を形成する工程と、

前記樹脂フィルムをロール状に巻き取る工程と、

を有することを特徴とする金属薄膜積層基板の製造方法。

【請求項2】

前記金属酸化物はインジウム酸化物、亜鉛酸化物、錫酸化物の内の一つである

請求項1記載の金属薄膜積層基板の製造方法。

【請求項3】

前記金属薄膜は銀を主材料とし、

前記金属酸化物は、錫添加インジウム酸化物(ITO)又は亜鉛添加インジウム酸化物(IZO)である

請求項2記載の金属薄膜積層基板の製造方法。

【請求項4】

前記金属薄膜は銀を主材料とし、

前記金属酸化物は亜鉛酸化物(ZnO)、アルミニウム添加亜鉛酸化物(AZO)、ガリウム添加亜鉛酸化物(GZO)の内の一つである

請求項2記載の金属薄膜積層基板の製造方法。

【請求項5】

前記金属酸化物薄膜を前記樹脂フィルムの両面に形成した後に、

前記樹脂フィルムをロール状に巻き取る工程を有する、

請求項1〜4の金属薄膜積層基板の製造方法。

【請求項6】

長尺の樹脂フィルムの両面に、1面ずつあるいは同時に、透明導電膜と金属薄膜を順次成膜する工程と、

少なくとも一方の面の前記金属薄膜上に更に金属酸化物薄膜を形成する工程と、

前記樹脂フィルムをロール状に巻き取る工程と、

前記樹脂フィルムを巻き出し、両面にエッチングにより電極パターンを形成する工程と、

を有することを特徴とする、

静電容量型タッチパネルの製造方法。

【請求項1】

長尺の樹脂フィルムの両面に金属薄膜からなる導電層を有する金属薄膜積層基板の製造方法であって、

前記樹脂フィルムの第1の面及び第2の面に、1面ずつ、又は同時に前記導電層を形成する工程と、

前記第1の面又は前記第2の面のうち、少なくとも一方の面の前記導電層上に更に金属酸化物薄膜を形成する工程と、

前記樹脂フィルムをロール状に巻き取る工程と、

を有することを特徴とする金属薄膜積層基板の製造方法。

【請求項2】

前記金属酸化物はインジウム酸化物、亜鉛酸化物、錫酸化物の内の一つである

請求項1記載の金属薄膜積層基板の製造方法。

【請求項3】

前記金属薄膜は銀を主材料とし、

前記金属酸化物は、錫添加インジウム酸化物(ITO)又は亜鉛添加インジウム酸化物(IZO)である

請求項2記載の金属薄膜積層基板の製造方法。

【請求項4】

前記金属薄膜は銀を主材料とし、

前記金属酸化物は亜鉛酸化物(ZnO)、アルミニウム添加亜鉛酸化物(AZO)、ガリウム添加亜鉛酸化物(GZO)の内の一つである

請求項2記載の金属薄膜積層基板の製造方法。

【請求項5】

前記金属酸化物薄膜を前記樹脂フィルムの両面に形成した後に、

前記樹脂フィルムをロール状に巻き取る工程を有する、

請求項1〜4の金属薄膜積層基板の製造方法。

【請求項6】

長尺の樹脂フィルムの両面に、1面ずつあるいは同時に、透明導電膜と金属薄膜を順次成膜する工程と、

少なくとも一方の面の前記金属薄膜上に更に金属酸化物薄膜を形成する工程と、

前記樹脂フィルムをロール状に巻き取る工程と、

前記樹脂フィルムを巻き出し、両面にエッチングにより電極パターンを形成する工程と、

を有することを特徴とする、

静電容量型タッチパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−246511(P2012−246511A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117079(P2011−117079)

【出願日】平成23年5月25日(2011.5.25)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月25日(2011.5.25)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

[ Back to top ]