金属表面への被膜生成方法

【課題】薄い被膜にて気体透過抑制効果が高く、安価な、金属表面への被膜生成方法の提供を目的とする。

【解決手段】金属表面にゾルゲル法を用いて一次被膜を形成する工程と、金属イオンを含有する溶液中に浸漬して、当該金属イオンを一次被膜に有する孔に電解析出及び焼成処理する工程とを有することを特徴とする。

【解決手段】金属表面にゾルゲル法を用いて一次被膜を形成する工程と、金属イオンを含有する溶液中に浸漬して、当該金属イオンを一次被膜に有する孔に電解析出及び焼成処理する工程とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気体透過抑制を主な目的にした金属表面への被膜生成方法に関し、核融合炉燃料システムからのトリチウム漏洩、化学プラントからの水素の漏洩、金属の水素脆化などを防止するための容器・配管内部の被膜生成に有効である。

【背景技術】

【0002】

核融合技術、水素エネルギー技術における重大な技術課題として、水素同位体の透過漏洩及び水素脆化がある。

そのため、水素同位体(主に軽水素とトリチウム)の製造、輸送、貯蔵に使われている金属容器および配管内面に、水素同位体の透過を防止する薄膜を施すことが検討されている。

被膜を生成する方法の1つにゾルゲル法などの湿式化学法がある。

ゾルゲル法は、手順が簡単であり、安価で効果が高い。

また、配管や容器内部などの複雑な構造物にも容易に適用できプロセス温度も低温である。

しかし、ゾルゲル法では加熱により溶媒を揮発させる過程で素材が収縮するため、できあがる被膜は多孔質構造となり、水素の透過を十分防ぐことができない。

【0003】

特許文献1は、ステンレス鋼製基材表面に施工した化学的緻密化被膜に対し、その表面にクロム酸ならびに焼成によって非晶質無機物質を生成する材料を主成分とする水溶液を塗布、噴霧もしくはこの水溶液中に化学的緻密化被膜を浸漬して引き上げた後、250〜750℃で加熱焼成する。

このことによって、基材表面の化学的緻密化被膜中およびその表面に酸化クロム−非晶質無機材料複合材微粒子を充填、被覆した複合酸化物被膜を形成する技術を開示する。

しかし、同技術は被膜形成の過程でCrO3など、特定化学物質および劇薬に指定されている物質を使用している。

また、上記の方法では600℃において厚さ約50μmの膜を用いて約1/1000の透過抑制効果を得ているが膜厚が厚い。

【0004】

特許文献2は、溶射法によって形成された厚さ200〜300μmの多孔質セラミック膜を有する純チタン、純アルミニウム板を酸性水溶液中で陽極電解したのち、ジルコニウムテトラブトキシドやシリコンアルコキシドを含む酸性溶液中に浸漬し、基材を陽極として電気泳動させることにより金属アルコキシドを多孔質セラミックス膜に付着させる。

これを焼成することにより封孔処理する技術を開示する。

しかし、上記の方法では厚さ約200〜300μmの溶射膜を封孔処理することにより緻密膜を得ているが膜厚が厚い。

また、上記の方法では、まず酸性溶液中で陽極電解処理を行う必要がある。

金属の中には陽極電解により陽極酸化被膜が形成されるものもあるが、逆に処理中に溶出や腐食が生じるものもある。

基材金属が溶出・腐食すればセラミックス膜の剥離や密着性の低下を招くため、上記の方法は本質的に酸性溶液への浸漬および陽極処理に耐えられる基材にしか用いることができない。

【0005】

特許文献3は、陽極酸化によって酸化被膜を形成させたアルミニウム合金を、Al2O3−SiO2ゾルあるいはSiO2ゾルを含む溶液中に浸漬し、電気泳動法でゾルを酸化膜中の空隙に導入した後、大気中で200℃に加熱し乾燥させることにより封孔処理する技術を開示する。

しかし、上記文献では封孔処理後の誘電特性について確認されているもののガス透過性は調べられておらず、この方法において水素同位体の透過を抑制する効果があることは確認されていない。

また、室温でのみ評価がされており高温での特性は明らかとなっていない。

【0006】

特許文献4は、陽極酸化によって酸化被膜を形成させたアルミニウム合金をAl3+イオンを含む硫酸溶液中に浸漬する。

その後、パルス電流を約20mA/cm2の電流密度で通電し、水酸化アルミニウムAl(OH)xを析出させ、空隙を封孔処理する。

その後、空気中で乾燥する。

電気化学的分極測定を行い、封孔処理した場合に電流値が小さくなることから緻密化が進行したと判断している。

しかし、上記の方法では水酸化アルミニウムAl(OH)xを封孔処理物質として用いている。

Al(OH)xは200℃以上で著しい脱水反応を起こす。

これにより体積が収縮するため封孔効果は200℃以下に限定されると考えられる。

また、先述のように、この文献の中では室温で分極測定がなされているのみである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−256450号公報

【特許文献2】特開平7−41927号公報

【特許文献3】U.S.Patent5,925,228号公報

【特許文献4】中国特許 200410000643.2号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、薄い被膜にて気体透過抑制効果が高く、安価な、金属表面への被膜生成方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明に係る金属表面への被膜生成方法は、金属表面にゾルゲル法を用いて一次被膜を形成する工程と、金属イオンを含有する溶液中に浸漬して、当該金属イオンを一次被膜に有する孔に電解析出及び焼成処理する工程とを有することを特徴とする。

本発明で電解析出及び焼成処理にて得られる酸化物としては

(グループ1)ZrO2,Al2O3,MgO,SnO2,ZnO,Y2O3,PbO,CeO2

(グループ2)TiO2,Nb2O5

(グループ3)CaO,Sc2O3,Cr2O3,HfO2,V2O5,Ta2O5,の酸化物および、上記グループ1〜3のいずれかに含まれる酸化物の複合酸化物がよい。

本発明は、(1)金属の供給源として例えばZr(NO3)4・H2Oなどの硝酸塩水和物かTiCl4などの塩化物を用いること、(2)溶液としてアルコールか、あるいは微量の水および必要に応じて過酸化水素H2O2を添加したアルコールを用いるとよい。

上記の硝酸塩水和物や塩化物をアルコールあるいは微量の水を含むアルコール中に入れると、以下の解離反応が起きる。

【化1】

【0010】

基材をカソード側に分極すると、以下の反応を通して、表面でOH−イオンが形成される。

【化2】

このようにして形成されたOH−と、金属イオンが反応することで、Zr(OH)4やTi(OH)4などの水酸化物が基材表面に付着し、その後、加熱することで脱水反応が生じ、ZrO2やTiO2などの酸化物が得られる。金属イオンが混在する溶液を用いれば、混合酸化物が得られる。

【0011】

本発明は、電解析出及び焼成処理した被膜をリン酸塩溶液に浸漬及び焼成する工程を有するとさらに水素やトリチウム等の透過抑制効果が向上する。

本発明では、あらかじめZrO2やAl2O3などの被膜を施しており、これら酸化物の上では局所アノード反応やカソード反応が一般的に生じにくいと考えられるが、わずかな数の基板まで貫通している開気孔でのみ局所アノード・カソード反応が生じ、封孔効果が得られ、水素の透過速度が減少しただけでなく、局所アノード・カソード反応で封孔処理がなされたのち、以下の反応でオーバーレイヤーが形成されているものと考えられる。

すなわち、例えばMgOをリン酸水溶液に添加すると、以下の反応で水溶性の二水素リン酸マグネシウムが形成される。

【化3】

【0012】

この水溶液に電解析出及び焼成処理した被膜を浸漬し、引き上げると、いわゆる「ぬれ」により水溶液が表面に付着し膜を形成する。

これを空気中で乾燥すると、電離していた二水素リン酸マグネシウムが固体となり、さらに500℃程度の高温に加熱すると、以下の脱水反応が生じる。

【化4】

この反応により、リン酸マグネシウムのオーバーレイヤーが形成できる。

この層が残存空隙を覆うことも、水素透過速度の低下に寄与していると考えられる。

以上のように、水溶性の一水素リン酸化物あるいは二水素リン酸化物の水溶液を形成し、鉄よりイオン化傾向が大きく、pHの増大あるいは脱水反応により溶解度が低い金属リン酸塩を作るものであれば各種リン酸塩を用いることができる。

(グループA)リン酸マグネシウム、リン酸アルミニウム、リン酸カルシウム、リン酸マンガン、リン酸鉄、リン酸亜鉛、リン酸クロム及びこれらの混合物。

(グループB)リン酸バリウム、リン酸チタン、リン酸ジルコニウム及びこれらの混合物又はグループAとの混合物、また、これらのリン酸塩を用いて形成した被膜層には水素が含まれていてもよい。

【発明の効果】

【0013】

従来の封孔処理技術は室温でのみ有効であるか、あるいは高温で有効であっても気体の透過速度を低減するのに数十〜数百μmの厚さを必要とした。

これに対して本発明による被膜生成法は、厚さ0.1μmと極めて小さな膜厚で気体(水素ガス)の透過を1/1000に抑制すると共に、600℃という高温までその効果が保持されており、本発明の効果は明らかに従来技術をしのいでいる。

さらに、リン酸マグネシウム層やリン酸アルミニウム層等のリン酸塩被膜層を形成させると、透過抑制を向上できる。

【図面の簡単な説明】

【0014】

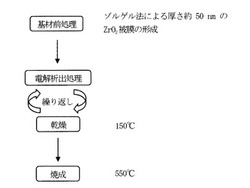

【図1】本発明に係る被膜生成のプロセスを示す。

【図2】さらにリン酸塩による被膜を生成する場合のプロセスを示す。

【図3】被膜変化を模式的に示す。

【図4】被膜変化を模式的に示す。

【図5】透過率測定装置の構成例を示す。

【図6】水素透過挙動を示す。

【図7】水素透過速度測定結果を示す。

【図8】被膜の発光分析結果を示す。

【図9】被膜の断面写真例を示す。

【図10】リン酸マグネシウム層を形成した場合の発光分光分析結果を示す。

【図11】リン酸マグネシウム層を形成した場合の断面写真を示す。

【発明を実施するための形態】

【0015】

本発明に係る被膜生成方法を以下、実施例に基づいて具体的に説明するが、電解析出金属及びその上に積層するリン酸塩はこれに限定されるものではない。

<ゾルゲル法による酸化被膜の生成>

直径20mm、厚さ0.5mmのSUS430ステンレス円板に、ゾルゲル法により厚さ約0.05μmのZrO2の被膜を生成した。

ゾルゲル法にてZrO2の被膜を生成する方法としては常法を用いることができる。

例えば、ジルコニウム−n−プロポキシド,n−プロポナール,アセチルアセトン及び水を重量比で1:60:2:2の割合にて混合撹拌(室温,2日間)し、溶液にする。

これに被膜するための金属板を浸漬し、0.5mm/sのスピードにて引き上げてディップコーティングし、その後に120℃×5分間乾燥する。

次に550℃×2時間、加熱処理をする。

この一連の工程を4回繰り返した。

<溶液の準備>

ゾルゲル法にて生成した酸化被膜に電解析出するための溶液として、本実施例として下記のA液又はB液を用いた。

Zr(NO3)4・5H2Oを無水エタノールに加えて攪拌し、濃度0.1MのZr(NO3)4エタノール溶液を調製した。

Al(NO3)3・9H2Oを無水エタノールに加えて攪拌し、濃度0.1MのAl(NO3)3エタノール溶液を調製した。

<電解析出>

A液又はB液を満たしたガラスビーカーにゾルゲル法により被膜を生成した基板を陰極とし、プラチナ製の対極の間に入れて、電流密度0.1mA/cm2の直流をかけた。

析出時間は5分間である。

その後、試料をエタノール溶液から引き上げ、大気中で約150℃に20分間加熱し乾燥させた。

この電解析出および乾燥処理を3回繰り返した。

<熱処理>

乾燥処理した試料を、電気炉を用いて空気中で10℃/minで550℃まで加熱した。

550℃に1時間保ったのち、電気炉から試料を取り出し室温まで冷却した。

この処理により水酸化物が酸化物に変化する。

成膜処理の流れを図1に、これらの処理による膜の変化の様子を図3に示した。

ゾルゲル法で形成されるZrO2は絶縁体であるため、空隙が存在し膜厚が薄い部分において電解析出処理時の電流密度が大きくなる。

従って、空隙部分で選択的に電解反応が生じ効率よく空隙が封孔処理できる。

<リン酸マグネシウム層の形成>

電解析出により封孔処理をした試料にさらにリン酸塩被膜を生成する場合の例について説明する。

酸化マグネシウムMgO粉末をリン酸H3PO4溶液中に溶解させ、リン酸マグネシウム溶液を形成させた。

これに電解析出・熱処理後の基板を浸漬し、0.5mm/sで引き上げた。

大気中で約200℃に20分間加熱し乾燥させたのち、500℃で1時間の加熱処理を行った。

この浸漬・乾燥・加熱処理を3回繰り返した。

マグネシウムの濃度は、1回目が2.5%、2回目が5%、3回目が10%とした。

このプロセスを図2に示し、被膜の変化の様子を図4に模式的に示した。

<リン酸アルミニウム層の形成>

Al(OH)3粉末をH3PO4溶液に溶かすことにより5%Al溶液を作り、これに電解析出及び焼成処理を施した試料を浸漬し、引き上げと乾燥を三回繰り返した後、500℃で焼成することによりリン酸アルミニウム(AlPO4)膜を形成した。

<透過率試験>

図5に示した透過率測定装置により試料中の水素透過速度を調べた。

試料はリボンヒーターで加熱した。

試料の上流の圧力を10−760torrに調整し、水素ガスの透過を質量分析法および圧力上昇法で測定した。

試験は500℃、600℃で行った。

試料をはさんで左側が上流側にあたり、この部分に10−760torrの水素ガスを導入した。

下流側(右側)へ透過する水素の量は、真空ポンプで排気しながら質量分析計で水素の分圧上昇を測定するか、あるいは真空ポンプへのバルブを閉じ、透過した水素を下流側へ溜め込んだ際の圧力上昇速度を測定し求めた。

図6はゾルゲル法でZrO2膜を形成させたステンレス鋼試料および電解析出及び焼成処理による封孔処理を施した試料の600℃における水素透過実験の結果である。

上流側の水素の圧力は740torrであり、上流側に水素を導入した時点を横軸の原点としている。

封孔処理をしていない試料では、透過により急激に下流側の水素分圧が上昇しているが、封孔処理を施した試料では水素分圧がほとんど上昇しておらず、透過が抑制されていることがわかる。

図7は、上流側圧力760torrにおける水素透過速度について、未処理の基材試料、ゾルゲル法でZrO2膜を形成させたステンレス鋼試料、電解析出及び焼成処理による封孔処理を施した試料、ならびにリン酸塩被膜を形成した試料を比較したものである。

基材試料と比べ、ゾルゲル法でZrO2膜を形成させた試料は1/100程度に水素透過速度が減少している。

電解分析及び焼成処理による封孔処理を施した試料では、さらに一桁水素透過速度が減少し、基材試料の約1/1000となっている。

これはA液,B液と同じであった。

加えて、リン酸マグネシウム層を形成させると、600℃での透過速度に大きな違いはないが、500℃の透過速度はさらに一桁減少し、約1/10000となっている。

図8(a)は本発明による封孔処理を施した膜をグロー放電発光分析により深さ方向分析した結果、図8(b)に部分拡大図を示す。

また、図9に断面の走査電子顕微鏡写真例を示す。

膜厚が約100ナノメートル(0.1μm)であることがわかる。

図10はさらにリン酸マグネシウム層を形成した場合のグロー放電発光分析の結果を示し、図11に走査電子顕微鏡断面写真を示す。

リン酸マグネシウム層を形成させた場合でも、膜厚は約200ナノメートル(0.2μm)である。

すなわち、極めて薄い膜で上述の透過抑制効果が発現していたことになる。

また、リン酸アルミニウム層を形成した試料について、500℃において、上流側水素圧力1気圧で水素透過実験を行った結果、水素透過速度 3×10−8 mol H2/m2sであった。

【産業上の利用可能性】

【0016】

本発明は、高温でトリチウムおよびその他の水素同位体を取り扱う装置において、トリチウムおよびその他の水素同位体が材料中へ溶解し、また透過・漏洩することを抑制するのに有効である。

従って、核融合炉の燃料システム、原子炉燃料の再処理工場、トリチウム標識化合物の製造工場の配管材料などへの応用が期待される。

また、水素製造装置や高圧水素を取り扱う化学プラントにおいて、容器・配管材料の水素脆化を予防すると共に、水素の漏洩を抑制し、爆発事故などを防ぐための被覆としても利用できる。

【技術分野】

【0001】

本発明は、気体透過抑制を主な目的にした金属表面への被膜生成方法に関し、核融合炉燃料システムからのトリチウム漏洩、化学プラントからの水素の漏洩、金属の水素脆化などを防止するための容器・配管内部の被膜生成に有効である。

【背景技術】

【0002】

核融合技術、水素エネルギー技術における重大な技術課題として、水素同位体の透過漏洩及び水素脆化がある。

そのため、水素同位体(主に軽水素とトリチウム)の製造、輸送、貯蔵に使われている金属容器および配管内面に、水素同位体の透過を防止する薄膜を施すことが検討されている。

被膜を生成する方法の1つにゾルゲル法などの湿式化学法がある。

ゾルゲル法は、手順が簡単であり、安価で効果が高い。

また、配管や容器内部などの複雑な構造物にも容易に適用できプロセス温度も低温である。

しかし、ゾルゲル法では加熱により溶媒を揮発させる過程で素材が収縮するため、できあがる被膜は多孔質構造となり、水素の透過を十分防ぐことができない。

【0003】

特許文献1は、ステンレス鋼製基材表面に施工した化学的緻密化被膜に対し、その表面にクロム酸ならびに焼成によって非晶質無機物質を生成する材料を主成分とする水溶液を塗布、噴霧もしくはこの水溶液中に化学的緻密化被膜を浸漬して引き上げた後、250〜750℃で加熱焼成する。

このことによって、基材表面の化学的緻密化被膜中およびその表面に酸化クロム−非晶質無機材料複合材微粒子を充填、被覆した複合酸化物被膜を形成する技術を開示する。

しかし、同技術は被膜形成の過程でCrO3など、特定化学物質および劇薬に指定されている物質を使用している。

また、上記の方法では600℃において厚さ約50μmの膜を用いて約1/1000の透過抑制効果を得ているが膜厚が厚い。

【0004】

特許文献2は、溶射法によって形成された厚さ200〜300μmの多孔質セラミック膜を有する純チタン、純アルミニウム板を酸性水溶液中で陽極電解したのち、ジルコニウムテトラブトキシドやシリコンアルコキシドを含む酸性溶液中に浸漬し、基材を陽極として電気泳動させることにより金属アルコキシドを多孔質セラミックス膜に付着させる。

これを焼成することにより封孔処理する技術を開示する。

しかし、上記の方法では厚さ約200〜300μmの溶射膜を封孔処理することにより緻密膜を得ているが膜厚が厚い。

また、上記の方法では、まず酸性溶液中で陽極電解処理を行う必要がある。

金属の中には陽極電解により陽極酸化被膜が形成されるものもあるが、逆に処理中に溶出や腐食が生じるものもある。

基材金属が溶出・腐食すればセラミックス膜の剥離や密着性の低下を招くため、上記の方法は本質的に酸性溶液への浸漬および陽極処理に耐えられる基材にしか用いることができない。

【0005】

特許文献3は、陽極酸化によって酸化被膜を形成させたアルミニウム合金を、Al2O3−SiO2ゾルあるいはSiO2ゾルを含む溶液中に浸漬し、電気泳動法でゾルを酸化膜中の空隙に導入した後、大気中で200℃に加熱し乾燥させることにより封孔処理する技術を開示する。

しかし、上記文献では封孔処理後の誘電特性について確認されているもののガス透過性は調べられておらず、この方法において水素同位体の透過を抑制する効果があることは確認されていない。

また、室温でのみ評価がされており高温での特性は明らかとなっていない。

【0006】

特許文献4は、陽極酸化によって酸化被膜を形成させたアルミニウム合金をAl3+イオンを含む硫酸溶液中に浸漬する。

その後、パルス電流を約20mA/cm2の電流密度で通電し、水酸化アルミニウムAl(OH)xを析出させ、空隙を封孔処理する。

その後、空気中で乾燥する。

電気化学的分極測定を行い、封孔処理した場合に電流値が小さくなることから緻密化が進行したと判断している。

しかし、上記の方法では水酸化アルミニウムAl(OH)xを封孔処理物質として用いている。

Al(OH)xは200℃以上で著しい脱水反応を起こす。

これにより体積が収縮するため封孔効果は200℃以下に限定されると考えられる。

また、先述のように、この文献の中では室温で分極測定がなされているのみである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−256450号公報

【特許文献2】特開平7−41927号公報

【特許文献3】U.S.Patent5,925,228号公報

【特許文献4】中国特許 200410000643.2号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、薄い被膜にて気体透過抑制効果が高く、安価な、金属表面への被膜生成方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明に係る金属表面への被膜生成方法は、金属表面にゾルゲル法を用いて一次被膜を形成する工程と、金属イオンを含有する溶液中に浸漬して、当該金属イオンを一次被膜に有する孔に電解析出及び焼成処理する工程とを有することを特徴とする。

本発明で電解析出及び焼成処理にて得られる酸化物としては

(グループ1)ZrO2,Al2O3,MgO,SnO2,ZnO,Y2O3,PbO,CeO2

(グループ2)TiO2,Nb2O5

(グループ3)CaO,Sc2O3,Cr2O3,HfO2,V2O5,Ta2O5,の酸化物および、上記グループ1〜3のいずれかに含まれる酸化物の複合酸化物がよい。

本発明は、(1)金属の供給源として例えばZr(NO3)4・H2Oなどの硝酸塩水和物かTiCl4などの塩化物を用いること、(2)溶液としてアルコールか、あるいは微量の水および必要に応じて過酸化水素H2O2を添加したアルコールを用いるとよい。

上記の硝酸塩水和物や塩化物をアルコールあるいは微量の水を含むアルコール中に入れると、以下の解離反応が起きる。

【化1】

【0010】

基材をカソード側に分極すると、以下の反応を通して、表面でOH−イオンが形成される。

【化2】

このようにして形成されたOH−と、金属イオンが反応することで、Zr(OH)4やTi(OH)4などの水酸化物が基材表面に付着し、その後、加熱することで脱水反応が生じ、ZrO2やTiO2などの酸化物が得られる。金属イオンが混在する溶液を用いれば、混合酸化物が得られる。

【0011】

本発明は、電解析出及び焼成処理した被膜をリン酸塩溶液に浸漬及び焼成する工程を有するとさらに水素やトリチウム等の透過抑制効果が向上する。

本発明では、あらかじめZrO2やAl2O3などの被膜を施しており、これら酸化物の上では局所アノード反応やカソード反応が一般的に生じにくいと考えられるが、わずかな数の基板まで貫通している開気孔でのみ局所アノード・カソード反応が生じ、封孔効果が得られ、水素の透過速度が減少しただけでなく、局所アノード・カソード反応で封孔処理がなされたのち、以下の反応でオーバーレイヤーが形成されているものと考えられる。

すなわち、例えばMgOをリン酸水溶液に添加すると、以下の反応で水溶性の二水素リン酸マグネシウムが形成される。

【化3】

【0012】

この水溶液に電解析出及び焼成処理した被膜を浸漬し、引き上げると、いわゆる「ぬれ」により水溶液が表面に付着し膜を形成する。

これを空気中で乾燥すると、電離していた二水素リン酸マグネシウムが固体となり、さらに500℃程度の高温に加熱すると、以下の脱水反応が生じる。

【化4】

この反応により、リン酸マグネシウムのオーバーレイヤーが形成できる。

この層が残存空隙を覆うことも、水素透過速度の低下に寄与していると考えられる。

以上のように、水溶性の一水素リン酸化物あるいは二水素リン酸化物の水溶液を形成し、鉄よりイオン化傾向が大きく、pHの増大あるいは脱水反応により溶解度が低い金属リン酸塩を作るものであれば各種リン酸塩を用いることができる。

(グループA)リン酸マグネシウム、リン酸アルミニウム、リン酸カルシウム、リン酸マンガン、リン酸鉄、リン酸亜鉛、リン酸クロム及びこれらの混合物。

(グループB)リン酸バリウム、リン酸チタン、リン酸ジルコニウム及びこれらの混合物又はグループAとの混合物、また、これらのリン酸塩を用いて形成した被膜層には水素が含まれていてもよい。

【発明の効果】

【0013】

従来の封孔処理技術は室温でのみ有効であるか、あるいは高温で有効であっても気体の透過速度を低減するのに数十〜数百μmの厚さを必要とした。

これに対して本発明による被膜生成法は、厚さ0.1μmと極めて小さな膜厚で気体(水素ガス)の透過を1/1000に抑制すると共に、600℃という高温までその効果が保持されており、本発明の効果は明らかに従来技術をしのいでいる。

さらに、リン酸マグネシウム層やリン酸アルミニウム層等のリン酸塩被膜層を形成させると、透過抑制を向上できる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る被膜生成のプロセスを示す。

【図2】さらにリン酸塩による被膜を生成する場合のプロセスを示す。

【図3】被膜変化を模式的に示す。

【図4】被膜変化を模式的に示す。

【図5】透過率測定装置の構成例を示す。

【図6】水素透過挙動を示す。

【図7】水素透過速度測定結果を示す。

【図8】被膜の発光分析結果を示す。

【図9】被膜の断面写真例を示す。

【図10】リン酸マグネシウム層を形成した場合の発光分光分析結果を示す。

【図11】リン酸マグネシウム層を形成した場合の断面写真を示す。

【発明を実施するための形態】

【0015】

本発明に係る被膜生成方法を以下、実施例に基づいて具体的に説明するが、電解析出金属及びその上に積層するリン酸塩はこれに限定されるものではない。

<ゾルゲル法による酸化被膜の生成>

直径20mm、厚さ0.5mmのSUS430ステンレス円板に、ゾルゲル法により厚さ約0.05μmのZrO2の被膜を生成した。

ゾルゲル法にてZrO2の被膜を生成する方法としては常法を用いることができる。

例えば、ジルコニウム−n−プロポキシド,n−プロポナール,アセチルアセトン及び水を重量比で1:60:2:2の割合にて混合撹拌(室温,2日間)し、溶液にする。

これに被膜するための金属板を浸漬し、0.5mm/sのスピードにて引き上げてディップコーティングし、その後に120℃×5分間乾燥する。

次に550℃×2時間、加熱処理をする。

この一連の工程を4回繰り返した。

<溶液の準備>

ゾルゲル法にて生成した酸化被膜に電解析出するための溶液として、本実施例として下記のA液又はB液を用いた。

Zr(NO3)4・5H2Oを無水エタノールに加えて攪拌し、濃度0.1MのZr(NO3)4エタノール溶液を調製した。

Al(NO3)3・9H2Oを無水エタノールに加えて攪拌し、濃度0.1MのAl(NO3)3エタノール溶液を調製した。

<電解析出>

A液又はB液を満たしたガラスビーカーにゾルゲル法により被膜を生成した基板を陰極とし、プラチナ製の対極の間に入れて、電流密度0.1mA/cm2の直流をかけた。

析出時間は5分間である。

その後、試料をエタノール溶液から引き上げ、大気中で約150℃に20分間加熱し乾燥させた。

この電解析出および乾燥処理を3回繰り返した。

<熱処理>

乾燥処理した試料を、電気炉を用いて空気中で10℃/minで550℃まで加熱した。

550℃に1時間保ったのち、電気炉から試料を取り出し室温まで冷却した。

この処理により水酸化物が酸化物に変化する。

成膜処理の流れを図1に、これらの処理による膜の変化の様子を図3に示した。

ゾルゲル法で形成されるZrO2は絶縁体であるため、空隙が存在し膜厚が薄い部分において電解析出処理時の電流密度が大きくなる。

従って、空隙部分で選択的に電解反応が生じ効率よく空隙が封孔処理できる。

<リン酸マグネシウム層の形成>

電解析出により封孔処理をした試料にさらにリン酸塩被膜を生成する場合の例について説明する。

酸化マグネシウムMgO粉末をリン酸H3PO4溶液中に溶解させ、リン酸マグネシウム溶液を形成させた。

これに電解析出・熱処理後の基板を浸漬し、0.5mm/sで引き上げた。

大気中で約200℃に20分間加熱し乾燥させたのち、500℃で1時間の加熱処理を行った。

この浸漬・乾燥・加熱処理を3回繰り返した。

マグネシウムの濃度は、1回目が2.5%、2回目が5%、3回目が10%とした。

このプロセスを図2に示し、被膜の変化の様子を図4に模式的に示した。

<リン酸アルミニウム層の形成>

Al(OH)3粉末をH3PO4溶液に溶かすことにより5%Al溶液を作り、これに電解析出及び焼成処理を施した試料を浸漬し、引き上げと乾燥を三回繰り返した後、500℃で焼成することによりリン酸アルミニウム(AlPO4)膜を形成した。

<透過率試験>

図5に示した透過率測定装置により試料中の水素透過速度を調べた。

試料はリボンヒーターで加熱した。

試料の上流の圧力を10−760torrに調整し、水素ガスの透過を質量分析法および圧力上昇法で測定した。

試験は500℃、600℃で行った。

試料をはさんで左側が上流側にあたり、この部分に10−760torrの水素ガスを導入した。

下流側(右側)へ透過する水素の量は、真空ポンプで排気しながら質量分析計で水素の分圧上昇を測定するか、あるいは真空ポンプへのバルブを閉じ、透過した水素を下流側へ溜め込んだ際の圧力上昇速度を測定し求めた。

図6はゾルゲル法でZrO2膜を形成させたステンレス鋼試料および電解析出及び焼成処理による封孔処理を施した試料の600℃における水素透過実験の結果である。

上流側の水素の圧力は740torrであり、上流側に水素を導入した時点を横軸の原点としている。

封孔処理をしていない試料では、透過により急激に下流側の水素分圧が上昇しているが、封孔処理を施した試料では水素分圧がほとんど上昇しておらず、透過が抑制されていることがわかる。

図7は、上流側圧力760torrにおける水素透過速度について、未処理の基材試料、ゾルゲル法でZrO2膜を形成させたステンレス鋼試料、電解析出及び焼成処理による封孔処理を施した試料、ならびにリン酸塩被膜を形成した試料を比較したものである。

基材試料と比べ、ゾルゲル法でZrO2膜を形成させた試料は1/100程度に水素透過速度が減少している。

電解分析及び焼成処理による封孔処理を施した試料では、さらに一桁水素透過速度が減少し、基材試料の約1/1000となっている。

これはA液,B液と同じであった。

加えて、リン酸マグネシウム層を形成させると、600℃での透過速度に大きな違いはないが、500℃の透過速度はさらに一桁減少し、約1/10000となっている。

図8(a)は本発明による封孔処理を施した膜をグロー放電発光分析により深さ方向分析した結果、図8(b)に部分拡大図を示す。

また、図9に断面の走査電子顕微鏡写真例を示す。

膜厚が約100ナノメートル(0.1μm)であることがわかる。

図10はさらにリン酸マグネシウム層を形成した場合のグロー放電発光分析の結果を示し、図11に走査電子顕微鏡断面写真を示す。

リン酸マグネシウム層を形成させた場合でも、膜厚は約200ナノメートル(0.2μm)である。

すなわち、極めて薄い膜で上述の透過抑制効果が発現していたことになる。

また、リン酸アルミニウム層を形成した試料について、500℃において、上流側水素圧力1気圧で水素透過実験を行った結果、水素透過速度 3×10−8 mol H2/m2sであった。

【産業上の利用可能性】

【0016】

本発明は、高温でトリチウムおよびその他の水素同位体を取り扱う装置において、トリチウムおよびその他の水素同位体が材料中へ溶解し、また透過・漏洩することを抑制するのに有効である。

従って、核融合炉の燃料システム、原子炉燃料の再処理工場、トリチウム標識化合物の製造工場の配管材料などへの応用が期待される。

また、水素製造装置や高圧水素を取り扱う化学プラントにおいて、容器・配管材料の水素脆化を予防すると共に、水素の漏洩を抑制し、爆発事故などを防ぐための被覆としても利用できる。

【特許請求の範囲】

【請求項1】

金属表面にゾルゲル法を用いて一次被膜を形成する工程と、

金属イオンを含有する溶液中に浸漬して、当該金属イオンを一次被膜に有する孔に電解析出及び焼成処理する工程とを有することを特徴とする金属表面への被膜生成方法。

【請求項2】

さらに、電解析出及び焼成処理した被膜をリン酸塩溶液に浸漬及び焼成する工程を有することを特徴とする請求項1記載の金属表面への被膜生成方法。

【請求項1】

金属表面にゾルゲル法を用いて一次被膜を形成する工程と、

金属イオンを含有する溶液中に浸漬して、当該金属イオンを一次被膜に有する孔に電解析出及び焼成処理する工程とを有することを特徴とする金属表面への被膜生成方法。

【請求項2】

さらに、電解析出及び焼成処理した被膜をリン酸塩溶液に浸漬及び焼成する工程を有することを特徴とする請求項1記載の金属表面への被膜生成方法。

【図1】

【図2】

【図5】

【図7】

【図3】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図2】

【図5】

【図7】

【図3】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−21220(P2011−21220A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−166165(P2009−166165)

【出願日】平成21年7月14日(2009.7.14)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 「日本原子力学会 2009年春の年会 予稿集」(CD−ROM),第656頁,講演番号M14,発行日 平成21年3月6日,発行者 社団法人日本原子力学会,発表者 Kun Zhang(張 鯤)、Xianghua Kong(孔 祥▲か▼)、Yuji Hatano(波多野 雄治)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月14日(2009.7.14)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 「日本原子力学会 2009年春の年会 予稿集」(CD−ROM),第656頁,講演番号M14,発行日 平成21年3月6日,発行者 社団法人日本原子力学会,発表者 Kun Zhang(張 鯤)、Xianghua Kong(孔 祥▲か▼)、Yuji Hatano(波多野 雄治)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]