金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法

【課題】 浸漬するだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、これにより金属部材の腐食を防止することが可能となる

【解決手段】 本発明の金属表面保護剤は、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを含む。

【解決手段】 本発明の金属表面保護剤は、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属の防食(防錆)に利用される金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法に関する。

【背景技術】

【0002】

金属系の被加工材(金属部材)は、目的となる形状に形成されるために様々な加工、例えば、プレス、鍛造、切削、研削、研磨等が施される。加工直後の金属部材の表面は活性が高く、そのまま放置しておくと、空気中に含まれる酸素や、硫黄酸化物(SOx)等の腐食因子と反応してしまい、表面が腐食(錆が発生)してしまう。また、各種工程が行われる間、保管中、輸送中等でも腐食が発生する。そこで、腐食の防止を目的として、金属部材の表面に被膜を形成することが一般的に行われている。

【0003】

例えば、金属部材の表面を樹脂で被覆することで防食(防錆)性を向上させる技術が開示されている(例えば、特許文献1、2)。特許文献1では、無機板状シリカ粒子を含んだアクリル系樹脂等の水性樹脂で被覆することで金属部材の腐食を防止する技術が記されている。特許文献2では、シランカップリング剤、水分散シリカ、ジルコニウム化合物、チタニウム化合物を含む金属表面処理剤を金属部材の表面に塗布して乾燥させ、その後、ポリオレフィン系樹脂等の水系樹脂で金属部材の表面を被覆する技術が記載されている。

【0004】

しかし、上述した特許文献1、2に記載された金属部材の表面を樹脂で被覆する構成は、水系樹脂を乾燥させるために、数日間を要するといった時間的な問題があった。

【0005】

そこで、鉱物油を基油とし、スルホン酸塩等の防食性物質を添加した防食油に、金属部材を浸漬することが行われている。金属部材を防食油に浸漬することで、金属部材の表面に防食油の被膜が形成され、この被膜が腐食因子と金属部材との接触を遮断し、金属部材の腐食を防止する。防食油は、これに金属部材を浸漬するだけといった簡単な構成で、乾燥のための時間を要さず、金属部材の表面を防食することができるので、金属加工メーカ等では特によく利用されている。

【0006】

防食油として、例えば、鉱物油を基油とし、防錆添加剤として、ジシクロヘキシルアミンのオレイン酸塩、ナフタリンスルホン酸塩、ソルビタンスチアリン酸塩を添加し、増稠剤(固めてねばり気をもたせるもの)として疎水性シリカを添加し、色、艶を向上させるためにパラフィンを添加し、塗布等の作業性を向上させるために脂肪酸を添加した防錆グリースが開示されている(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−322573号公報

【特許文献2】特開2001−240977号公報

【特許文献3】特開平5−247485号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した金属部材を防食油に浸漬する構成では、金属部材に防食加工を施した後、金属部材の表面に防食油の被膜が形成されることになる。この被膜は、金属部材の検査において寸法精度に影響を及ぼすため、検査を行う際には被膜を除去する必要がある。

【0009】

しかし、防食油の被膜を除去してしまうと、金属部材の表面に腐食が生じてしまうといった問題がある。また、防食油の除去に利用される溶媒の廃棄処理も行わなければならず、コスト面、環境面でデメリットがある。

【0010】

そこで本発明は、このような課題に鑑み、浸漬するだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することが可能な金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の金属表面保護剤は、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを含むことを特徴とする。

【0012】

上記二酸化ケイ素の平均粒径は、10〜80nmであってもよい。

【0013】

上記課題を解決するために、本発明の金属表面保護剤の製造方法は、有機溶媒中に、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、添加溶液を加熱しながら攪拌することで、アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程とを含み、吸着工程において、添加溶液を50℃〜70℃に加熱し、10時間〜14時間攪拌することを特徴とする。

【0014】

上記添加工程における、上記一般式(A)で示されるアルコキシシラン化合物の濃度は、1〜3wt%であってもよい。

【0015】

上記課題を解決するために、本発明の金属表面処理方法は、有機溶媒中に、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、添加溶液を加熱しながら攪拌することで、アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程と、吸着工程で得た金属表面保護剤含有溶液に金属部材を浸漬する浸漬工程とを含み、浸漬工程において、金属部材を金属表面保護剤含有溶液に浸漬する時間は、45分〜90分であることを特徴とする。

【0016】

上述した金属表面処理剤の技術的思想に基づく構成要素やその説明は、当該金属表面処理剤の製造方法および金属表面処理方法にも適用可能である。

【発明の効果】

【0017】

本発明は、浸漬するだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、これにより金属部材の腐食を防止することが可能となる。

【図面の簡単な説明】

【0018】

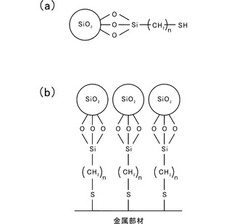

【図1】実施形態にかかる金属表面保護剤を説明するための説明図である。

【図2】実施形態にかかる金属表面保護剤の製造方法を説明するための説明図である。

【図3】金属表面保護剤の熱重量分析結果を示す図である。

【図4】攪拌時間と金属表面保護剤のMPM含有率との関係を説明するための説明図である。

【図5】MPMの濃度と金属表面保護剤のMPM含有率との関係を説明するための説明図である。

【図6】実施形態にかかる金属表面処理方法を説明するための説明図である。

【図7】金属表面保護剤含有溶液に銅部材を30分浸漬させたものをSEMで観察した結果を示す図である。

【図8】金属表面保護剤含有溶液に銅部材を60分浸漬させたものをSEMで観察した結果を示す図である。

【図9】平均粒径が20〜30μmの二酸化ケイ素を用いて生成した金属表面保護剤含有溶液に銅部材を1時間浸漬させたものをSEMで観察した結果を示す図である。

【図10】金属表面保護剤含有溶液に銅部材を60分浸漬させたものをX線光電子分光法で分析した硫黄のスペクトルを示す図である。

【図11】塩水噴霧48時間経過後の試料A、B、Cそれぞれを撮像した画像を示す図である。

【図12】塩水噴霧48時間経過後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。

【図13】大気中に3ヶ月放置した後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。

【発明を実施するための形態】

【0019】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書および図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

(金属表面保護剤)

本実施形態にかかる金属表面保護剤は、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを含む。

【0021】

図1は、本実施形態にかかる金属表面保護剤を説明するための説明図である。図1(a)に示すように、金属表面保護剤は、上記一般式(A)で示されるチオール基を有するアルコキシシラン化合物(以下、単にチオールアルコキシシラン化合物と称する。)と二酸化ケイ素とを含んで構成される。そして、金属表面保護剤は、チオールアルコキシシラン化合物のアルコキシシラン基に、粒状の二酸化ケイ素が吸着している。

【0022】

図1(b)に示すように、金属表面保護剤におけるチオールアルコキシシラン化合物のチオール基に金属原子が結合することで、金属部材の表面が金属表面保護剤で被覆されることになる。

【0023】

このように、チオールアルコキシシラン化合物は、チオール基が金属に結合し、アルコキシシラン基が二酸化ケイ素を吸着する。したがって、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させた金属表面保護剤で金属部材を処理することにより、金属部材の表面に自己組織的に配列された金属表面保護剤の単分子膜が形成され、金属部材を金属表面保護剤で被覆することができる。

【0024】

また金属表面保護剤に含まれる二酸化ケイ素の平均粒径は、1μm以下がよく、好ましくは10〜80nmがよい。このように、チオールアルコキシシラン化合物に吸着させる二酸化ケイ素の平均粒径を1μm以下とすることで、金属部材の表面に隙間なく金属表面保護剤を被覆することができ、10〜80nmとすることで、より効果的に金属部材の表面に金属表面保護剤の被膜を形成することが可能となる。

【0025】

また、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させた、本実施形態の金属表面保護剤で金属部材を被覆したとき、形成される被膜は、厚みが1μm程度(平均粒径10〜80nmの二酸化ケイ素で構成する場合、数十nm程度)と薄膜であるため、金属部材を処理したとしても、検査する際に寸法精度を確保することが可能となる。

【0026】

以上説明したように、本実施形態の金属表面保護剤を有機溶媒に溶解させれば、この金属表面保護剤含有溶液に金属部材を浸漬するだけといった簡単な処理を行うだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、金属部材の腐食を防止することが可能となる。

【0027】

(金属表面保護剤の製造方法)

次に、上述した金属表面保護剤の製造方法について説明する。図2は、本実施形態にかかる金属表面保護剤の製造方法を説明するための説明図である。図2に示すように本実施形態にかかる金属表面保護剤の製造方法は、有機溶媒中に、上記一般式(A)に示すチオールアルコキシシラン化合物と二酸化ケイ素とを添加して、添加溶液を得る添加工程(S100)と、添加工程S100で得られた添加溶液を加熱しながら攪拌することで、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程(S102)とを含む。以下に、各工程の構成を詳細に説明する。

【0028】

(添加工程S100)

添加工程S100で利用する有機溶媒は、アセトンやエタノール等であり、上述したチオールアルコキシシラン化合物が溶解できればよく、沸点は低いほどよい。有機溶媒の沸点を低くすることで、金属表面保護剤含有溶液に金属部材を浸漬したときに、金属部材を乾燥させるための時間を短縮することができる。

【0029】

添加工程S100で添加するチオールアルコキシシラン化合物は、上記一般式(A)で示されるような、例えば、3−メルカプトプロピルトリメトキシシラン(以下、単にMPMと称する)である。なお、チオールアルコキシシラン化合物は、チオール基とアルコキシシラン基とを両端に有する化合物であればよい。また、チオール基とアルコキシシラン基とを中継する分子は、直鎖飽和アルキレン基に限らず、不飽和であっても、ヘテロ原子を含んでもよい。

【0030】

添加工程S100で添加する二酸化ケイ素は、平均粒径は、1μm以下がよく、好ましくは10〜80nmがよい。

【0031】

(吸着工程S102)

吸着工程S102は、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させる工程である。吸着工程S102では、添加工程S100で得られた添加溶液を加熱しながら攪拌する。これにより、チオールアルコキシシラン化合物に二酸化ケイ素が吸着した金属表面保護剤を得ることができる。以下に、吸着工程S102における添加溶液の温度と、添加溶液の攪拌時間との検討結果を説明する。

【0032】

<吸着工程S102における温度および攪拌時間の検討>

ここでは、チオールアルコキシシラン化合物として、MPMを、二酸化ケイ素として平均粒径10〜80nmの二酸化ケイ素を、有機溶媒としてアセトンをそれぞれ用いた。

【0033】

まず、アセトン10mlに二酸化ケイ素10mgを添加し、さらに、3wt%(重量百分率)となるようにMPMを添加して、添加溶液を得た。

【0034】

そして、添加溶液を室温(25℃程度)で12時間攪拌を行ったところ、二酸化ケイ素が凝集し、沈殿が生じた。次に、添加溶液を50℃〜70℃に加熱して12時間攪拌を行ったところ、二酸化ケイ素の凝集や沈殿は認められなかった。

【0035】

以上の検討結果から、吸着工程S102において50℃以下である場合、二酸化ケイ素同士が凝集し沈殿してしまい吸着効率が低くなり、70℃以上であると、一旦アルコキシシラン基に吸着した二酸化ケイ素が再度解離してしまうと考えられる。

【0036】

したがって、吸着工程S102における添加溶液の温度は50℃〜70℃がよく、好ましくは60℃がよい。このように添加溶液の温度を50℃〜70℃とすることで、二酸化ケイ素の凝集を抑制し、また、再度の解離を防止してアルコキシシラン基に効率的に二酸化ケイ素を吸着させることができる。

【0037】

次に、攪拌時間について検討した。図3は、金属表面保護剤の熱重量分析結果を示す図であり、横軸に温度(℃)を、縦軸に重量減少率(%)をそれぞれ示す。ここでは、熱重量分析(ThermoGravimetric analysis:TG)器を用いて、添加溶液を60℃で12時間攪拌して得られた金属表面保護剤の熱重量測定を行った。図3に示すように、金属表面保護剤は、350℃付近から急激に重量が減少していることから、350℃付近からMPMが分解されていることが分かる。そして600℃を越えると重量が安定していることから、本実施形態において、350℃〜600℃の重量減少率を金属表面保護剤のMPM含有率とみなす。

【0038】

図4は、攪拌時間と金属表面保護剤のMPM含有率との関係を説明するための説明図であり、横軸に攪拌時間(時間)を、縦軸に重量減少率(%)をそれぞれ示す。図4では、各攪拌時間で得られた金属表面保護剤の熱重量測定を行うことで得られた、350℃〜600℃までの重量減少率(%)を示す。ここでは、添加溶液を60℃で攪拌することで得られた金属表面保護剤を用いた。

【0039】

図4に示すように、吸着工程S102における攪拌時間が長くなるに従って、重量減少率(%)が増加した、すなわちMPMの含有量が増加した。しかし、攪拌時間が14時間を越えると、重量減少率(%)に変化は見られなかった。

【0040】

したがって、吸着工程S102において、攪拌時間が10時間以下である場合二酸化ケイ素の吸着効率が低く、14時間以上攪拌を行ったとしても二酸化ケイ素の吸着効率が向上するわけではないことが分かった。

【0041】

これにより、吸着工程S102における攪拌時間は10時間〜14時間がよく、好ましくは、12時間〜13時間がよい。このように、吸着工程S102において、添加溶液を10時間〜14時間攪拌することでアルコキシシラン基に効率的に二酸化ケイ素を吸着させることができる。

【0042】

<添加工程S100におけるチオールアルコキシシラン化合物の濃度の検討>

ここでは、チオールアルコキシシラン化合物として、MPMを、二酸化ケイ素として平均粒径10〜80nmの二酸化ケイ素を、有機溶媒としてアセトンをそれぞれ用いた。

【0043】

まず、アセトン10mlに二酸化ケイ素10mgを添加し、様々な濃度となるようにMPMを添加して、添加溶液を得た。そして添加溶液を60℃で12時間攪拌して得られた金属表面保護剤の熱重量測定を行った。

【0044】

図5は、MPMの濃度と金属表面保護剤のMPM含有率との関係を説明するための説明図であり、横軸に添加溶液中のMPMの濃度(wt%)を、縦軸に重量減少率(%)をそれぞれ示す。図5では、各MPM濃度で得られた金属表面保護剤の熱重量測定を行うことで得られた、350℃〜600℃までの重量減少率(%)を示す。

【0045】

図5に示すように、MPMの濃度が増加するに従って、重量減少率(%)が増加した、すなわちMPMの含有量が増加した。しかし、MPMの濃度が3wt%を越えると、重量減少率(%)に変化は見られなかった(飽和した)。

【0046】

これにより添加工程S100におけるチオールアルコキシシラン化合物(MPM)の濃度は、1〜3wt%がよく、好ましくは、2.5wt%〜3wt%がよい。このように、添加工程S100において、チオールアルコキシシラン化合物の濃度を1〜3wt%とすることでアルコキシシラン基に効率的に二酸化ケイ素を吸着させることができる。

【0047】

(金属表面処理方法)

続いて、上述した金属表面保護剤を利用した金属表面処理方法について説明する。図6は、本実施形態にかかる金属表面処理方法を説明するための説明図である。図6に示すように本実施形態にかかる金属表面処理方法は、有機溶媒中に、上記一般式(A)に示すチオールアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程(S100)と、添加工程S100で得た添加溶液を加熱しながら攪拌することで、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程(S102)と、吸着工程S102で得た金属表面保護剤含有溶液に金属部材を浸漬する浸漬工程(S104)とを含む。

【0048】

上述した金属表面保護剤の製造方法における工程として既に述べた、添加工程S100および吸着工程S102は、実質的に処理が等しいので重複説明を省略し、ここでは、処理が相違する浸漬工程S104を主に説明する。

【0049】

(浸漬工程S104)

浸漬工程S104は、吸着工程S102で得た金属表面保護剤含有溶液に金属部材を浸漬する工程である。

【0050】

<浸漬工程S104における浸漬時間の検討>

ここでは、チオールアルコキシシラン化合物としてMPMを、二酸化ケイ素として平均粒径10〜80nmの二酸化ケイ素を、有機溶媒としてアセトンをそれぞれ用いた。まず、アセトン10mlに二酸化ケイ素10mgを添加し、さらに、3wt%となるようにMPMを添加して、添加溶液を得た。そして、添加溶液を60℃で12時間攪拌して得られた金属表面保護剤含有溶液を用いた。また金属部材として銅部材(10mm×10mm、Ra=0.5μm)を用いた。なお、Raは、金属部材の算術平均粗さを示す値である。

【0051】

金属表面保護剤含有溶液に銅部材を2時間浸漬させたところ、銅部材の表面が白く変化したことを目視で確認できた。これは、金属表面保護剤の二酸化ケイ素が凝集したものであると考えられる。

【0052】

次に、金属表面保護剤含有溶液に銅部材を30分浸漬させたものと、60分浸漬させたものとを作成し、両者の表面状態を走査型電子顕微鏡(Scanning Electron Microscope:SEM)で観察した。

【0053】

図7は、金属表面保護剤含有溶液に銅部材を30分浸漬させたものをSEMで観察した結果を示す図であり、図8は、金属表面保護剤含有溶液に銅部材を60分浸漬させたものをSEMで観察した結果を示す図である。

【0054】

図7を見て理解できるように、金属表面保護剤含有溶液に銅部材を30分浸漬させたものは、表面に銅(図7中、黒色で表されている部分)が確認でき、金属表面保護剤の被膜が形成されていないことが分かった。

【0055】

一方、図8を見て理解できるように、金属表面保護剤含有溶液に銅部材を60分浸漬させたものでは、表面に二酸化ケイ素の粒子(図8中、白色で表されている部分)が確認でき、金属表面保護剤の被膜が形成されていることが分かった。

【0056】

したがって、浸漬工程S104において、45分以下である場合、金属部材の表面に、金属表面保護剤の被膜が形成されない部分が多く存在してしまい、90分以上であると、金属部材の表面に金属表面保護剤の被膜が過剰に形成されて、金属部材の表面に二酸化ケイ素が析出してしまうことが分かった。

【0057】

これにより、浸漬工程S104における金属部材を金属表面保護剤含有溶液に浸漬する時間は、45分〜90分がよく、好ましくは50分〜70分がよい。このように、浸漬工程において、金属部材を金属表面保護剤含有溶液に浸漬する時間を、45分〜90分とすることで二酸化ケイ素の析出を防止して、金属部材の表面に効率的に金属表面保護剤の被膜を形成することができる。

【0058】

上述した金属表面保護剤の製造方法では、平均粒径が1μm以下の二酸化ケイ素を用いているため、金属部材の表面に均一かつ隙間なく金属表面保護剤が被膜されるが、SEMで観察することで、二酸化ケイ素の平均粒径を20〜30μmと大きくすると、銅部材の表面に形成される被膜に隙間ができることが確認できる。

【0059】

図9は、平均粒径が20〜30μmの二酸化ケイ素を用いて生成した金属表面保護剤含有溶液に銅部材を1時間浸漬させたものをSEMで観察した結果を示す図である。図9を見て理解できるように、表面に銅(図9中、黒色で表されている部分)と、二酸化ケイ素(図9中、丸い形状で表されている部分)が確認でき、銅部材の全面が二酸化ケイ素の粒子で覆われていない、すなわち金属表面保護剤で被覆されていないことが分かった。

【0060】

したがって、金属表面保護剤に含まれる二酸化ケイ素の粒径を1μm以下とすることで、金属部材の表面を金属表面保護剤で緻密に覆う(成膜する)ことができ、金属部材の腐食を防止することが可能となる。特にチオールアルコキシシラン化合物としてMPMを用いた場合、MPMの層の厚みは、数(2〜3)nmであるため、MPMで構成される金属表面保護剤で金属部材を処理したとしても、検査する際に寸法精度を確保することが可能となる。

【0061】

図10は、金属表面保護剤含有溶液に銅部材を60分浸漬させたものをX線光電子分光法(X-ray Photoelectron Spectroscopy:XPS)で分析した硫黄(S2p)のスペクトルを示す図であり、横軸に結合エネルギー(eV)を、縦軸に強度をそれぞれ示す。

【0062】

図10に示すように、結合エネルギー163.3eV付近のピークは、硫黄と銅の結合を示すピークであるため、金属部材の銅とMPMとが硫黄を介して化学結合していることが分かった。

【0063】

また、上述した各試験において、金属部材として銅を利用したが、金や銀等他の様々な金属や、銅、金、銀を含む合金でも、金属部材の全面に金属表面保護剤の被膜を形成することができ、腐食を防ぐことが可能となる。

【0064】

(実施例)

アセトン10mlに平均粒径が1μm以下の二酸化ケイ素10mgを添加し、さらに、3wt%となるようにMPMを添加して、添加溶液を得た。そして、添加溶液を60℃で12時間攪拌して金属表面保護剤含有溶液を得た。得られた金属表面保護剤含有溶液に銅部材(10mm×10mm、Ra=0.5μm)を1時間浸漬した。

【0065】

(評価)

実施例で得られた銅部材(以下、単に試料Aとする)の比較例として、平均粒径が20〜30μmの二酸化ケイ素を用いて生成した金属表面保護剤含有溶液に銅部材を1時間浸漬させたもの(以下、単に試料Bとする)と、コントロールとして未処理の銅部材(以下、単に試料Cとする)とを用いて、防食評価を行った。防食評価として、試料A、B、Cに対して、JIS Z 2371に準拠した塩水噴霧試験を行った。

【0066】

図11は、塩水噴霧48時間経過後の試料A、B、Cそれぞれを撮像した画像を示す図であり、表1は、試料A、B、CをX線光電子分光法で分析した銅/銅化合物の強度比を示す表である。

【表1】

【0067】

図11中、黒色で表されている部分が腐食である。図11を見て理解できるように、試料Aでは、腐食(錆の発生)が見られなかったが、試料Bおよび試料Cでは、腐食が確認された。

【0068】

また、表1に示すように、試料Aでは、銅化合物よりも銅の比率が高い、すなわち銅部材が腐食されていないことが分かり、金属表面保護剤は防食機能が高いことが示された。一方、試料Bでは、試料Cほどではないものの、試料Aと比較して銅化合物よりも銅の比率が低いことが分かった。試料Bでは、二酸化ケイ素の粒子が大きいため、銅部材の全面に金属表面保護剤の被膜が形成されず、その隙間に腐食が発生したと考えられる。

【0069】

また、実試料での金属表面保護剤の効果を検証するために、金属部材として、銅合金の筒(L=75mm、φ=15mm、Ra=0.1μm)を用いて、JIS Z 2371に準拠した塩水噴霧試験を行った。

【0070】

図12は、塩水噴霧48時間経過後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。図12中、腐食が黒色で表されている。図12を見て理解できるように、未処理の実試料は、表面が黒色で表されていることから腐食が発生していることが分かる。また図12を見て理解できるように、金属表面保護剤で処理した実試料は、表面に黒色で表される箇所がないことから腐食が発生していないことが分かる。

【0071】

図13は、大気中に3ヶ月放置した後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。図13を見て理解できるように、金属表面保護剤で処理した実試料には、腐食を見いだすことはできないが、未処理の実試料は、部分的ではあるものの表面に腐食(図13中、矢印で示す)が発生していることが分かる。

【0072】

これにより、本実施例の金属表面保護剤は、処理対象である金属部材の形状や大きさに拘わらず、好適に金属表面を被覆することができ、金属の腐食を防ぐことが可能となることが分かった。

【0073】

以上説明したように、本実施形態にかかる金属表面保護剤によれば、金属表面保護剤を構成するチオール基が金属部材と化学結合することで、金属部材の表面に自己組織的に配列された金属表面保護剤の単分子膜が形成され、金属部材を金属表面保護剤で被覆することができる。また、金属表面保護剤を構成する二酸化ケイ素の平均粒径を1μm以下とすることで、被膜の厚みが1μm以下となり、金属部材を処理したとしても、検査する際に寸法精度を確保することが可能となる。したがって、金属表面保護剤含有溶液に金属部材を浸漬するだけといった簡単な処理を行うだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、金属部材の腐食を防止することが可能となる。

【0074】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0075】

なお、本明細書の金属表面保護剤の製造方法および金属表面処理方法における各工程は、必ずしもフローチャートとして記載された順序に沿って時系列に処理する必要はなく、並列的に進めることも可能である。

【産業上の利用可能性】

【0076】

本発明は、金属の防食(防錆)に利用される金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法に利用することができる。

【符号の説明】

【0077】

S100 …添加工程

S102 …吸着工程

S104 …浸漬工程

【技術分野】

【0001】

本発明は、金属の防食(防錆)に利用される金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法に関する。

【背景技術】

【0002】

金属系の被加工材(金属部材)は、目的となる形状に形成されるために様々な加工、例えば、プレス、鍛造、切削、研削、研磨等が施される。加工直後の金属部材の表面は活性が高く、そのまま放置しておくと、空気中に含まれる酸素や、硫黄酸化物(SOx)等の腐食因子と反応してしまい、表面が腐食(錆が発生)してしまう。また、各種工程が行われる間、保管中、輸送中等でも腐食が発生する。そこで、腐食の防止を目的として、金属部材の表面に被膜を形成することが一般的に行われている。

【0003】

例えば、金属部材の表面を樹脂で被覆することで防食(防錆)性を向上させる技術が開示されている(例えば、特許文献1、2)。特許文献1では、無機板状シリカ粒子を含んだアクリル系樹脂等の水性樹脂で被覆することで金属部材の腐食を防止する技術が記されている。特許文献2では、シランカップリング剤、水分散シリカ、ジルコニウム化合物、チタニウム化合物を含む金属表面処理剤を金属部材の表面に塗布して乾燥させ、その後、ポリオレフィン系樹脂等の水系樹脂で金属部材の表面を被覆する技術が記載されている。

【0004】

しかし、上述した特許文献1、2に記載された金属部材の表面を樹脂で被覆する構成は、水系樹脂を乾燥させるために、数日間を要するといった時間的な問題があった。

【0005】

そこで、鉱物油を基油とし、スルホン酸塩等の防食性物質を添加した防食油に、金属部材を浸漬することが行われている。金属部材を防食油に浸漬することで、金属部材の表面に防食油の被膜が形成され、この被膜が腐食因子と金属部材との接触を遮断し、金属部材の腐食を防止する。防食油は、これに金属部材を浸漬するだけといった簡単な構成で、乾燥のための時間を要さず、金属部材の表面を防食することができるので、金属加工メーカ等では特によく利用されている。

【0006】

防食油として、例えば、鉱物油を基油とし、防錆添加剤として、ジシクロヘキシルアミンのオレイン酸塩、ナフタリンスルホン酸塩、ソルビタンスチアリン酸塩を添加し、増稠剤(固めてねばり気をもたせるもの)として疎水性シリカを添加し、色、艶を向上させるためにパラフィンを添加し、塗布等の作業性を向上させるために脂肪酸を添加した防錆グリースが開示されている(例えば、特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−322573号公報

【特許文献2】特開2001−240977号公報

【特許文献3】特開平5−247485号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した金属部材を防食油に浸漬する構成では、金属部材に防食加工を施した後、金属部材の表面に防食油の被膜が形成されることになる。この被膜は、金属部材の検査において寸法精度に影響を及ぼすため、検査を行う際には被膜を除去する必要がある。

【0009】

しかし、防食油の被膜を除去してしまうと、金属部材の表面に腐食が生じてしまうといった問題がある。また、防食油の除去に利用される溶媒の廃棄処理も行わなければならず、コスト面、環境面でデメリットがある。

【0010】

そこで本発明は、このような課題に鑑み、浸漬するだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することが可能な金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明の金属表面保護剤は、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを含むことを特徴とする。

【0012】

上記二酸化ケイ素の平均粒径は、10〜80nmであってもよい。

【0013】

上記課題を解決するために、本発明の金属表面保護剤の製造方法は、有機溶媒中に、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、添加溶液を加熱しながら攪拌することで、アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程とを含み、吸着工程において、添加溶液を50℃〜70℃に加熱し、10時間〜14時間攪拌することを特徴とする。

【0014】

上記添加工程における、上記一般式(A)で示されるアルコキシシラン化合物の濃度は、1〜3wt%であってもよい。

【0015】

上記課題を解決するために、本発明の金属表面処理方法は、有機溶媒中に、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、添加溶液を加熱しながら攪拌することで、アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程と、吸着工程で得た金属表面保護剤含有溶液に金属部材を浸漬する浸漬工程とを含み、浸漬工程において、金属部材を金属表面保護剤含有溶液に浸漬する時間は、45分〜90分であることを特徴とする。

【0016】

上述した金属表面処理剤の技術的思想に基づく構成要素やその説明は、当該金属表面処理剤の製造方法および金属表面処理方法にも適用可能である。

【発明の効果】

【0017】

本発明は、浸漬するだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、これにより金属部材の腐食を防止することが可能となる。

【図面の簡単な説明】

【0018】

【図1】実施形態にかかる金属表面保護剤を説明するための説明図である。

【図2】実施形態にかかる金属表面保護剤の製造方法を説明するための説明図である。

【図3】金属表面保護剤の熱重量分析結果を示す図である。

【図4】攪拌時間と金属表面保護剤のMPM含有率との関係を説明するための説明図である。

【図5】MPMの濃度と金属表面保護剤のMPM含有率との関係を説明するための説明図である。

【図6】実施形態にかかる金属表面処理方法を説明するための説明図である。

【図7】金属表面保護剤含有溶液に銅部材を30分浸漬させたものをSEMで観察した結果を示す図である。

【図8】金属表面保護剤含有溶液に銅部材を60分浸漬させたものをSEMで観察した結果を示す図である。

【図9】平均粒径が20〜30μmの二酸化ケイ素を用いて生成した金属表面保護剤含有溶液に銅部材を1時間浸漬させたものをSEMで観察した結果を示す図である。

【図10】金属表面保護剤含有溶液に銅部材を60分浸漬させたものをX線光電子分光法で分析した硫黄のスペクトルを示す図である。

【図11】塩水噴霧48時間経過後の試料A、B、Cそれぞれを撮像した画像を示す図である。

【図12】塩水噴霧48時間経過後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。

【図13】大気中に3ヶ月放置した後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。

【発明を実施するための形態】

【0019】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書および図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

(金属表面保護剤)

本実施形態にかかる金属表面保護剤は、下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを含む。

【0021】

図1は、本実施形態にかかる金属表面保護剤を説明するための説明図である。図1(a)に示すように、金属表面保護剤は、上記一般式(A)で示されるチオール基を有するアルコキシシラン化合物(以下、単にチオールアルコキシシラン化合物と称する。)と二酸化ケイ素とを含んで構成される。そして、金属表面保護剤は、チオールアルコキシシラン化合物のアルコキシシラン基に、粒状の二酸化ケイ素が吸着している。

【0022】

図1(b)に示すように、金属表面保護剤におけるチオールアルコキシシラン化合物のチオール基に金属原子が結合することで、金属部材の表面が金属表面保護剤で被覆されることになる。

【0023】

このように、チオールアルコキシシラン化合物は、チオール基が金属に結合し、アルコキシシラン基が二酸化ケイ素を吸着する。したがって、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させた金属表面保護剤で金属部材を処理することにより、金属部材の表面に自己組織的に配列された金属表面保護剤の単分子膜が形成され、金属部材を金属表面保護剤で被覆することができる。

【0024】

また金属表面保護剤に含まれる二酸化ケイ素の平均粒径は、1μm以下がよく、好ましくは10〜80nmがよい。このように、チオールアルコキシシラン化合物に吸着させる二酸化ケイ素の平均粒径を1μm以下とすることで、金属部材の表面に隙間なく金属表面保護剤を被覆することができ、10〜80nmとすることで、より効果的に金属部材の表面に金属表面保護剤の被膜を形成することが可能となる。

【0025】

また、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させた、本実施形態の金属表面保護剤で金属部材を被覆したとき、形成される被膜は、厚みが1μm程度(平均粒径10〜80nmの二酸化ケイ素で構成する場合、数十nm程度)と薄膜であるため、金属部材を処理したとしても、検査する際に寸法精度を確保することが可能となる。

【0026】

以上説明したように、本実施形態の金属表面保護剤を有機溶媒に溶解させれば、この金属表面保護剤含有溶液に金属部材を浸漬するだけといった簡単な処理を行うだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、金属部材の腐食を防止することが可能となる。

【0027】

(金属表面保護剤の製造方法)

次に、上述した金属表面保護剤の製造方法について説明する。図2は、本実施形態にかかる金属表面保護剤の製造方法を説明するための説明図である。図2に示すように本実施形態にかかる金属表面保護剤の製造方法は、有機溶媒中に、上記一般式(A)に示すチオールアルコキシシラン化合物と二酸化ケイ素とを添加して、添加溶液を得る添加工程(S100)と、添加工程S100で得られた添加溶液を加熱しながら攪拌することで、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程(S102)とを含む。以下に、各工程の構成を詳細に説明する。

【0028】

(添加工程S100)

添加工程S100で利用する有機溶媒は、アセトンやエタノール等であり、上述したチオールアルコキシシラン化合物が溶解できればよく、沸点は低いほどよい。有機溶媒の沸点を低くすることで、金属表面保護剤含有溶液に金属部材を浸漬したときに、金属部材を乾燥させるための時間を短縮することができる。

【0029】

添加工程S100で添加するチオールアルコキシシラン化合物は、上記一般式(A)で示されるような、例えば、3−メルカプトプロピルトリメトキシシラン(以下、単にMPMと称する)である。なお、チオールアルコキシシラン化合物は、チオール基とアルコキシシラン基とを両端に有する化合物であればよい。また、チオール基とアルコキシシラン基とを中継する分子は、直鎖飽和アルキレン基に限らず、不飽和であっても、ヘテロ原子を含んでもよい。

【0030】

添加工程S100で添加する二酸化ケイ素は、平均粒径は、1μm以下がよく、好ましくは10〜80nmがよい。

【0031】

(吸着工程S102)

吸着工程S102は、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させる工程である。吸着工程S102では、添加工程S100で得られた添加溶液を加熱しながら攪拌する。これにより、チオールアルコキシシラン化合物に二酸化ケイ素が吸着した金属表面保護剤を得ることができる。以下に、吸着工程S102における添加溶液の温度と、添加溶液の攪拌時間との検討結果を説明する。

【0032】

<吸着工程S102における温度および攪拌時間の検討>

ここでは、チオールアルコキシシラン化合物として、MPMを、二酸化ケイ素として平均粒径10〜80nmの二酸化ケイ素を、有機溶媒としてアセトンをそれぞれ用いた。

【0033】

まず、アセトン10mlに二酸化ケイ素10mgを添加し、さらに、3wt%(重量百分率)となるようにMPMを添加して、添加溶液を得た。

【0034】

そして、添加溶液を室温(25℃程度)で12時間攪拌を行ったところ、二酸化ケイ素が凝集し、沈殿が生じた。次に、添加溶液を50℃〜70℃に加熱して12時間攪拌を行ったところ、二酸化ケイ素の凝集や沈殿は認められなかった。

【0035】

以上の検討結果から、吸着工程S102において50℃以下である場合、二酸化ケイ素同士が凝集し沈殿してしまい吸着効率が低くなり、70℃以上であると、一旦アルコキシシラン基に吸着した二酸化ケイ素が再度解離してしまうと考えられる。

【0036】

したがって、吸着工程S102における添加溶液の温度は50℃〜70℃がよく、好ましくは60℃がよい。このように添加溶液の温度を50℃〜70℃とすることで、二酸化ケイ素の凝集を抑制し、また、再度の解離を防止してアルコキシシラン基に効率的に二酸化ケイ素を吸着させることができる。

【0037】

次に、攪拌時間について検討した。図3は、金属表面保護剤の熱重量分析結果を示す図であり、横軸に温度(℃)を、縦軸に重量減少率(%)をそれぞれ示す。ここでは、熱重量分析(ThermoGravimetric analysis:TG)器を用いて、添加溶液を60℃で12時間攪拌して得られた金属表面保護剤の熱重量測定を行った。図3に示すように、金属表面保護剤は、350℃付近から急激に重量が減少していることから、350℃付近からMPMが分解されていることが分かる。そして600℃を越えると重量が安定していることから、本実施形態において、350℃〜600℃の重量減少率を金属表面保護剤のMPM含有率とみなす。

【0038】

図4は、攪拌時間と金属表面保護剤のMPM含有率との関係を説明するための説明図であり、横軸に攪拌時間(時間)を、縦軸に重量減少率(%)をそれぞれ示す。図4では、各攪拌時間で得られた金属表面保護剤の熱重量測定を行うことで得られた、350℃〜600℃までの重量減少率(%)を示す。ここでは、添加溶液を60℃で攪拌することで得られた金属表面保護剤を用いた。

【0039】

図4に示すように、吸着工程S102における攪拌時間が長くなるに従って、重量減少率(%)が増加した、すなわちMPMの含有量が増加した。しかし、攪拌時間が14時間を越えると、重量減少率(%)に変化は見られなかった。

【0040】

したがって、吸着工程S102において、攪拌時間が10時間以下である場合二酸化ケイ素の吸着効率が低く、14時間以上攪拌を行ったとしても二酸化ケイ素の吸着効率が向上するわけではないことが分かった。

【0041】

これにより、吸着工程S102における攪拌時間は10時間〜14時間がよく、好ましくは、12時間〜13時間がよい。このように、吸着工程S102において、添加溶液を10時間〜14時間攪拌することでアルコキシシラン基に効率的に二酸化ケイ素を吸着させることができる。

【0042】

<添加工程S100におけるチオールアルコキシシラン化合物の濃度の検討>

ここでは、チオールアルコキシシラン化合物として、MPMを、二酸化ケイ素として平均粒径10〜80nmの二酸化ケイ素を、有機溶媒としてアセトンをそれぞれ用いた。

【0043】

まず、アセトン10mlに二酸化ケイ素10mgを添加し、様々な濃度となるようにMPMを添加して、添加溶液を得た。そして添加溶液を60℃で12時間攪拌して得られた金属表面保護剤の熱重量測定を行った。

【0044】

図5は、MPMの濃度と金属表面保護剤のMPM含有率との関係を説明するための説明図であり、横軸に添加溶液中のMPMの濃度(wt%)を、縦軸に重量減少率(%)をそれぞれ示す。図5では、各MPM濃度で得られた金属表面保護剤の熱重量測定を行うことで得られた、350℃〜600℃までの重量減少率(%)を示す。

【0045】

図5に示すように、MPMの濃度が増加するに従って、重量減少率(%)が増加した、すなわちMPMの含有量が増加した。しかし、MPMの濃度が3wt%を越えると、重量減少率(%)に変化は見られなかった(飽和した)。

【0046】

これにより添加工程S100におけるチオールアルコキシシラン化合物(MPM)の濃度は、1〜3wt%がよく、好ましくは、2.5wt%〜3wt%がよい。このように、添加工程S100において、チオールアルコキシシラン化合物の濃度を1〜3wt%とすることでアルコキシシラン基に効率的に二酸化ケイ素を吸着させることができる。

【0047】

(金属表面処理方法)

続いて、上述した金属表面保護剤を利用した金属表面処理方法について説明する。図6は、本実施形態にかかる金属表面処理方法を説明するための説明図である。図6に示すように本実施形態にかかる金属表面処理方法は、有機溶媒中に、上記一般式(A)に示すチオールアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程(S100)と、添加工程S100で得た添加溶液を加熱しながら攪拌することで、チオールアルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程(S102)と、吸着工程S102で得た金属表面保護剤含有溶液に金属部材を浸漬する浸漬工程(S104)とを含む。

【0048】

上述した金属表面保護剤の製造方法における工程として既に述べた、添加工程S100および吸着工程S102は、実質的に処理が等しいので重複説明を省略し、ここでは、処理が相違する浸漬工程S104を主に説明する。

【0049】

(浸漬工程S104)

浸漬工程S104は、吸着工程S102で得た金属表面保護剤含有溶液に金属部材を浸漬する工程である。

【0050】

<浸漬工程S104における浸漬時間の検討>

ここでは、チオールアルコキシシラン化合物としてMPMを、二酸化ケイ素として平均粒径10〜80nmの二酸化ケイ素を、有機溶媒としてアセトンをそれぞれ用いた。まず、アセトン10mlに二酸化ケイ素10mgを添加し、さらに、3wt%となるようにMPMを添加して、添加溶液を得た。そして、添加溶液を60℃で12時間攪拌して得られた金属表面保護剤含有溶液を用いた。また金属部材として銅部材(10mm×10mm、Ra=0.5μm)を用いた。なお、Raは、金属部材の算術平均粗さを示す値である。

【0051】

金属表面保護剤含有溶液に銅部材を2時間浸漬させたところ、銅部材の表面が白く変化したことを目視で確認できた。これは、金属表面保護剤の二酸化ケイ素が凝集したものであると考えられる。

【0052】

次に、金属表面保護剤含有溶液に銅部材を30分浸漬させたものと、60分浸漬させたものとを作成し、両者の表面状態を走査型電子顕微鏡(Scanning Electron Microscope:SEM)で観察した。

【0053】

図7は、金属表面保護剤含有溶液に銅部材を30分浸漬させたものをSEMで観察した結果を示す図であり、図8は、金属表面保護剤含有溶液に銅部材を60分浸漬させたものをSEMで観察した結果を示す図である。

【0054】

図7を見て理解できるように、金属表面保護剤含有溶液に銅部材を30分浸漬させたものは、表面に銅(図7中、黒色で表されている部分)が確認でき、金属表面保護剤の被膜が形成されていないことが分かった。

【0055】

一方、図8を見て理解できるように、金属表面保護剤含有溶液に銅部材を60分浸漬させたものでは、表面に二酸化ケイ素の粒子(図8中、白色で表されている部分)が確認でき、金属表面保護剤の被膜が形成されていることが分かった。

【0056】

したがって、浸漬工程S104において、45分以下である場合、金属部材の表面に、金属表面保護剤の被膜が形成されない部分が多く存在してしまい、90分以上であると、金属部材の表面に金属表面保護剤の被膜が過剰に形成されて、金属部材の表面に二酸化ケイ素が析出してしまうことが分かった。

【0057】

これにより、浸漬工程S104における金属部材を金属表面保護剤含有溶液に浸漬する時間は、45分〜90分がよく、好ましくは50分〜70分がよい。このように、浸漬工程において、金属部材を金属表面保護剤含有溶液に浸漬する時間を、45分〜90分とすることで二酸化ケイ素の析出を防止して、金属部材の表面に効率的に金属表面保護剤の被膜を形成することができる。

【0058】

上述した金属表面保護剤の製造方法では、平均粒径が1μm以下の二酸化ケイ素を用いているため、金属部材の表面に均一かつ隙間なく金属表面保護剤が被膜されるが、SEMで観察することで、二酸化ケイ素の平均粒径を20〜30μmと大きくすると、銅部材の表面に形成される被膜に隙間ができることが確認できる。

【0059】

図9は、平均粒径が20〜30μmの二酸化ケイ素を用いて生成した金属表面保護剤含有溶液に銅部材を1時間浸漬させたものをSEMで観察した結果を示す図である。図9を見て理解できるように、表面に銅(図9中、黒色で表されている部分)と、二酸化ケイ素(図9中、丸い形状で表されている部分)が確認でき、銅部材の全面が二酸化ケイ素の粒子で覆われていない、すなわち金属表面保護剤で被覆されていないことが分かった。

【0060】

したがって、金属表面保護剤に含まれる二酸化ケイ素の粒径を1μm以下とすることで、金属部材の表面を金属表面保護剤で緻密に覆う(成膜する)ことができ、金属部材の腐食を防止することが可能となる。特にチオールアルコキシシラン化合物としてMPMを用いた場合、MPMの層の厚みは、数(2〜3)nmであるため、MPMで構成される金属表面保護剤で金属部材を処理したとしても、検査する際に寸法精度を確保することが可能となる。

【0061】

図10は、金属表面保護剤含有溶液に銅部材を60分浸漬させたものをX線光電子分光法(X-ray Photoelectron Spectroscopy:XPS)で分析した硫黄(S2p)のスペクトルを示す図であり、横軸に結合エネルギー(eV)を、縦軸に強度をそれぞれ示す。

【0062】

図10に示すように、結合エネルギー163.3eV付近のピークは、硫黄と銅の結合を示すピークであるため、金属部材の銅とMPMとが硫黄を介して化学結合していることが分かった。

【0063】

また、上述した各試験において、金属部材として銅を利用したが、金や銀等他の様々な金属や、銅、金、銀を含む合金でも、金属部材の全面に金属表面保護剤の被膜を形成することができ、腐食を防ぐことが可能となる。

【0064】

(実施例)

アセトン10mlに平均粒径が1μm以下の二酸化ケイ素10mgを添加し、さらに、3wt%となるようにMPMを添加して、添加溶液を得た。そして、添加溶液を60℃で12時間攪拌して金属表面保護剤含有溶液を得た。得られた金属表面保護剤含有溶液に銅部材(10mm×10mm、Ra=0.5μm)を1時間浸漬した。

【0065】

(評価)

実施例で得られた銅部材(以下、単に試料Aとする)の比較例として、平均粒径が20〜30μmの二酸化ケイ素を用いて生成した金属表面保護剤含有溶液に銅部材を1時間浸漬させたもの(以下、単に試料Bとする)と、コントロールとして未処理の銅部材(以下、単に試料Cとする)とを用いて、防食評価を行った。防食評価として、試料A、B、Cに対して、JIS Z 2371に準拠した塩水噴霧試験を行った。

【0066】

図11は、塩水噴霧48時間経過後の試料A、B、Cそれぞれを撮像した画像を示す図であり、表1は、試料A、B、CをX線光電子分光法で分析した銅/銅化合物の強度比を示す表である。

【表1】

【0067】

図11中、黒色で表されている部分が腐食である。図11を見て理解できるように、試料Aでは、腐食(錆の発生)が見られなかったが、試料Bおよび試料Cでは、腐食が確認された。

【0068】

また、表1に示すように、試料Aでは、銅化合物よりも銅の比率が高い、すなわち銅部材が腐食されていないことが分かり、金属表面保護剤は防食機能が高いことが示された。一方、試料Bでは、試料Cほどではないものの、試料Aと比較して銅化合物よりも銅の比率が低いことが分かった。試料Bでは、二酸化ケイ素の粒子が大きいため、銅部材の全面に金属表面保護剤の被膜が形成されず、その隙間に腐食が発生したと考えられる。

【0069】

また、実試料での金属表面保護剤の効果を検証するために、金属部材として、銅合金の筒(L=75mm、φ=15mm、Ra=0.1μm)を用いて、JIS Z 2371に準拠した塩水噴霧試験を行った。

【0070】

図12は、塩水噴霧48時間経過後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。図12中、腐食が黒色で表されている。図12を見て理解できるように、未処理の実試料は、表面が黒色で表されていることから腐食が発生していることが分かる。また図12を見て理解できるように、金属表面保護剤で処理した実試料は、表面に黒色で表される箇所がないことから腐食が発生していないことが分かる。

【0071】

図13は、大気中に3ヶ月放置した後の、金属表面保護剤で処理した実試料と未処理の実試料それぞれを撮像した画像を示す図である。図13を見て理解できるように、金属表面保護剤で処理した実試料には、腐食を見いだすことはできないが、未処理の実試料は、部分的ではあるものの表面に腐食(図13中、矢印で示す)が発生していることが分かる。

【0072】

これにより、本実施例の金属表面保護剤は、処理対象である金属部材の形状や大きさに拘わらず、好適に金属表面を被覆することができ、金属の腐食を防ぐことが可能となることが分かった。

【0073】

以上説明したように、本実施形態にかかる金属表面保護剤によれば、金属表面保護剤を構成するチオール基が金属部材と化学結合することで、金属部材の表面に自己組織的に配列された金属表面保護剤の単分子膜が形成され、金属部材を金属表面保護剤で被覆することができる。また、金属表面保護剤を構成する二酸化ケイ素の平均粒径を1μm以下とすることで、被膜の厚みが1μm以下となり、金属部材を処理したとしても、検査する際に寸法精度を確保することが可能となる。したがって、金属表面保護剤含有溶液に金属部材を浸漬するだけといった簡単な処理を行うだけで、寸法精度に影響を及ぼさない程度の薄膜を金属部材の表面に形成することができ、金属部材の腐食を防止することが可能となる。

【0074】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0075】

なお、本明細書の金属表面保護剤の製造方法および金属表面処理方法における各工程は、必ずしもフローチャートとして記載された順序に沿って時系列に処理する必要はなく、並列的に進めることも可能である。

【産業上の利用可能性】

【0076】

本発明は、金属の防食(防錆)に利用される金属表面保護剤、金属表面保護剤の製造方法および金属表面処理方法に利用することができる。

【符号の説明】

【0077】

S100 …添加工程

S102 …吸着工程

S104 …浸漬工程

【特許請求の範囲】

【請求項1】

下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、

平均粒径が1μm以下である二酸化ケイ素と、

を含むことを特徴とする金属表面保護剤。

【請求項2】

前記二酸化ケイ素の平均粒径は、10〜80nmであることを特徴とする請求項1に記載の金属表面保護剤。

【請求項3】

有機溶媒中に、

下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、

前記添加溶液を加熱しながら攪拌することで、前記アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程と、

を含み、

前記吸着工程において、前記添加溶液を50℃〜70℃に加熱し、10時間〜14時間攪拌することを特徴とする金属表面保護剤の製造方法。

【請求項4】

前記添加工程における、前記アルコキシシラン化合物の濃度は、1〜3wt%であることを特徴とする請求項3に記載の金属表面保護剤の製造方法。

【請求項5】

有機溶媒中に、

下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、

前記添加溶液を加熱しながら攪拌することで、前記アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程と、

前記吸着工程で得た金属表面保護剤含有溶液に金属部材を浸漬する浸漬工程と、

を含み、

前記浸漬工程において、前記金属部材を前記金属表面保護剤含有溶液に浸漬する時間は、45分〜90分であることを特徴とする金属表面処理方法。

【請求項1】

下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、

平均粒径が1μm以下である二酸化ケイ素と、

を含むことを特徴とする金属表面保護剤。

【請求項2】

前記二酸化ケイ素の平均粒径は、10〜80nmであることを特徴とする請求項1に記載の金属表面保護剤。

【請求項3】

有機溶媒中に、

下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、

前記添加溶液を加熱しながら攪拌することで、前記アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程と、

を含み、

前記吸着工程において、前記添加溶液を50℃〜70℃に加熱し、10時間〜14時間攪拌することを特徴とする金属表面保護剤の製造方法。

【請求項4】

前記添加工程における、前記アルコキシシラン化合物の濃度は、1〜3wt%であることを特徴とする請求項3に記載の金属表面保護剤の製造方法。

【請求項5】

有機溶媒中に、

下記一般式(A)

HS(CH2)nSi(OCH3)3 …一般式(A)

(一般式(A)中、nは、整数を示す。)

で示されるアルコキシシラン化合物と、平均粒径が1μm以下である二酸化ケイ素とを添加して、添加溶液を得る添加工程と、

前記添加溶液を加熱しながら攪拌することで、前記アルコキシシラン化合物に二酸化ケイ素を吸着させて、金属表面保護剤含有溶液を得る吸着工程と、

前記吸着工程で得た金属表面保護剤含有溶液に金属部材を浸漬する浸漬工程と、

を含み、

前記浸漬工程において、前記金属部材を前記金属表面保護剤含有溶液に浸漬する時間は、45分〜90分であることを特徴とする金属表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−107300(P2012−107300A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−258375(P2010−258375)

【出願日】平成22年11月18日(2010.11.18)

【出願人】(510305952)株式会社本螺子製作所 (1)

【出願人】(591040236)石川県 (70)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月18日(2010.11.18)

【出願人】(510305952)株式会社本螺子製作所 (1)

【出願人】(591040236)石川県 (70)

【Fターム(参考)】

[ Back to top ]