金属表面処理方法

【課題】 安価な防錆処理を鋼表面に施すこと。

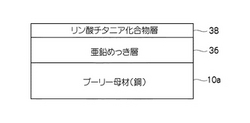

【解決手段】 プーリ母材10aの表面に鉄よりイオン化傾向の小さい金属層として亜鉛メッキ層36を形成し、亜鉛メッキ層36の表面にリン酸チタニア化合物層38を形成する。

【解決手段】 プーリ母材10aの表面に鉄よりイオン化傾向の小さい金属層として亜鉛メッキ層36を形成し、亜鉛メッキ層36の表面にリン酸チタニア化合物層38を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属表面処理方法に関し、特に、鋼表面に防錆被膜を形成するための処理方法に関する。

【背景技術】

【0002】

従来、鋼表面の防錆装置としては、電着カチオンや電気亜鉛メッキの上にクロメート処理が施されているものが一般的である。ところが、従来の表面処理には、環境負荷物質である鉛や六価クロムが含有しているという問題点があった。これら鉛や六価クロムは発癌性物質としてその使用が規制され、LEV指令では、2000年7月より使用禁止になっている。

【0003】

前述の防錆技術は、亜鉛または亜鉛合金からなる被膜を形成し、さらに、皮膜の表面に環境に有害なクロメート皮膜を形成させることにより、その犠牲防食作用で亜鉛の溶出を六価クロム化合物によって防ぐ技術である。なお、環境を考慮した防カビの技術として、特許文献1に記載されているものがある。

【0004】

一方、防錆技術としては、鋼より貴なる金属としてニッケルメッキなどのメッキ処理を行ったり、SUS440C、SUS630などのステンレス鋼板を用いたりした機械部品が知られている。

【特許文献1】特開2002−308712号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、機械部品として防錆処理が施されたものを用いるに際して、ステンレス鋼、非鉄材料を用いた機械部品では、コストの面で問題があり、使用個所が限定される。これに対して、ニッケルメッキなどのメッキ処理を行った機械部品は、コストの面では問題は有していないが、ニッケルメッキの処理を行った機械部品、例えば、軸受は、ニッケルメッキにピンホールが生じやすいため、その部分から腐食が生じることがある。

【0006】

一方、電解処理による表面処理を行った鋼材の場合には、鋼材中に水素を吸収しやすく、遅れ破壊などの強度低下の問題点が発生する。さらに、防錆処理として、鋼表面に亜鉛メッキを施したり、カチオン塗装を施したりしたものは、環境負荷物質である鉛や六価クロムを削除すると、錆などが発生しやすくなり、機械部品の機能が阻害される。

【0007】

そこで、本発明の課題は、安価な防錆処理を鋼表面に施すことにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は、鋼表面に鉄よりイオン化傾向の小さい金属層を形成し、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層を形成する金属表面処理方法を採用したものである。

【0009】

前記金属表面処理方法を採用するに際しては、鉄よりイオン化傾向の小さい金属として、鋼表面に亜鉛やバナジウムなどをメッキを施して金属層を形成したり、金属層の表面にクロム酸化物を形成することもできる。さらにリン酸チタニウム化合物は、四塩化チタン水を水もしくは炭素数1〜4のアルコールまたはそれらの混合溶液と反応させたのち、さらにリン酸と反応させて得られる化合物を有効成分として形成することも可能である。これらの処理を施すことで、防錆性の水準を上げることができる。

【0010】

また、前記金属表面処理方法を採用するに際しては、水溶性液体は、鉄よりイオン化傾向の小さい金属表面またはクロム酸化物表面に塗布したあと乾燥させて防錆処理を施すことも可能であり、水溶性ポリマーに水溶性液体を溶解させて金属層の表面に塗膜を形成させることも可能である。

【0011】

亜鉛メッキの表面にクロム酸化物を形成するに際しては、従来のクロメートと異なり、六価クロムを含有せず、三価のクロム酸化物のみを使用することができる。

【0012】

ここで、従来のクロメート被膜は次の化学式1〜3の反応で形成される。

【0013】

【化1】

【0014】

【化2】

【0015】

【化3】

一方、本発明に係る処理方法では、三価のクロム酸化物の生成は、六価クロムイオンを含まないため、以下の化学式4〜5のみの反応となる。

【0016】

【化4】

【0017】

【化5】

クロムの水酸化物はそのイオンの性質から配意する水の数によってモノ、ジ、トリ水酸化物を生成するため、Cr(OH3)は水和酸化物の構造であるため、以下のような水酸化物の構造となる。

【0018】

【化6】

これに対して、リン酸チタニア化合物溶液を金属層の表面に塗布または噴霧し、乾燥した対象物皮表面に空気中の酸素と水が接触することで、表面反応が起こり、3価オゾンと2価の酸素を生成する。

【0019】

この酸素は、不安定で3価と2価の間を酸化還元反応する。酸素の還元により生成したO~2は、酸化反応中間体に付加して過酸化物を形成し、過酸化水素を経て、より強力な酸化力を有する水酸化ラジカル(・OH)になることで、表面不働態化する効果が強い。

【0020】

これらの水酸化物の水酸基−OHが架橋して2量体や3量体を形成する。ここにシリカコロイドが存在すると、Cr(OH3)・の生成速度が速く、架橋を促進させる効果も期待できる。

【0021】

前記した手段によれば、有害な六価クロムを使用したクロメート代替処理となる亜鉛防錆技術は、六価クロムを未使用であるため、環境に対して影響が少なくなる。

また、本発明は、母材表面に鉄よりイオン化傾向の小さい金属層が形成され、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層が形成されてなる鋼材を構成したものである。鋼材を構成するに際しては、前記金属層と前記処理層との間にクロム酸化物を形成することもできる。

【発明の効果】

【0022】

本発明によれば、鋼の防錆力を高めることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて説明する。図1は本発明の対象となる機械部品としてのプーリの平面図、図2はプーリを動力伝達系に用いたときの要部断面図である。

【0024】

図1及び図2において、プーリ10は、エンジンの駆動力で作用するパワステポンプ12、アイドラ14、ウオーターポンプ16、エアコン18、オルタネータ20、クランク22、これらを結合するベルトに張力を与えるオートテンショナー24の軸受に嵌合されるよう構成されている。

【0025】

具体的には、プーリ10は、図2に示すように、ベアリング(軸受)26に嵌合するようになっており、このベアリング26はシャフト28の外周側にナット30とカラー32で固定されているとともにブラケット30に固定されている。この際、プーリ10の側面側にはダストカバー34がシャフト28とナット30でブラケット30に固定されるとともに、ブラケット30はボルト36によって、エンジンルーム内の嵌合部位に固定され、プーリ10に装着されたベルトによってエンジンの駆動力を伝達するための機械要素を構成するようになっている。

【0026】

プーリ10の表面には、図3に示すように、鋼で構成されたプーリ母材10aの表面に鉄よりイオン化傾向の小さい金属層として亜鉛メッキ層36がその全面に形成されているとともに、亜鉛メッキ層36の表面に処理層として、あるいは不働態化層としてのリン酸チタニア化合物層38が形成されている。これらの処理はプーリ10の防錆目的とベアリング26を錆の発生から防止する目的であり、本実施形態では、ベアリング26に嵌合するプーリ10を例示したが、特にこれに限定されるものではない。

【0027】

また、プーリ母材10a表面に金属層として亜鉛メッキ層36を形成したあと、図4に示すように、亜鉛メッキ層36の表面にクロム酸化物層40を形成し、その表面にリン酸チタニア化合物層38を形成する構成を採用することもできる。

【0028】

プーリ10のプーリ母材10aに亜鉛メッキ層36を施すに際しては、亜鉛または亜鉛合金からなる皮膜を形成し、亜鉛合金としては、錫−亜鉛、鉄−亜鉛、ニッケル−亜鉛などが挙げられる。亜鉛メッキ層36としての皮膜を形成する方法としては、メッキによる方法が好ましい。プーリ母材10aを亜鉛メッキする方法は、まず、プーリ母材10aを導電性ラックで支持し、水洗、酸洗、脱脂処理などの前処理を行う。そして、陽極に亜鉛金属板を用い、所定量のシアン化亜鉛、シアン化ナトリウム、水酸化ナトリウム、酸化亜鉛を溶解させたメッキ浴に、プーリ母材10aを浸して陰極に繋ぐ。次に、電気を通すことにより、亜鉛メッキを行う。亜鉛メッキを行ったあと、電極を外し、1%硝酸液に浸して、亜鉛メッキ表面を活性化させる。

【0029】

上記の製法で鋼表面もしくは亜鉛または亜鉛合金からなる皮膜表面にリン酸チタニアを噴霧し、完全硬化した対象物皮表面に空気中の酸素と水が接触することで、表面反応が起こり、3価オゾンと二価の酸素を生成する。

【0030】

この酸素は、不安定で、3価と2価の間を酸化還元反応する。酸素の還元により生成した酸化反応中間体に付加して過酸化物を形成し、過酸化水素を経て、より強固な水酸化ラジカル(・OH)になることで、表面に不働態化層を形成する。この不働態化層は1μm以下の均一な膜圧を有している。

【0031】

前記リン酸チタニウム化合物としては、例えば、Ti(OH)(H2PO4)2(OR)、Ti(OH)(PO4)、Ti(OH)2(H2PO4)(OR)、Ti(OH)(HPO4)(OR)、Ti(OH)(HPO4)(H2PO4)、Ti(OH)2(H2PO4)2、Ti(OH)3(H2PO4)、Ti(OH)3(OR)などがある。

【0032】

[実験例1]

プーリ母材10aをラックに吊るし、水洗、酸洗及び脱脂処理を行った。これらの処理を行ったプーリ母材10aを、ジンケート亜鉛メッキ浴に浸し、電気を通して亜鉛メッキ層36を形成した。このあとリン酸チタニアの水溶液を以下の手順で作成して、浸漬処理でリン酸チタニア化合物層(不働態化層)38を形成した。

【0033】

Ti(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x,y,z,l及びmは整数)を含有する水溶液に浸漬した。この水溶液は、以下の手法で作成することができる。例えば、四塩化チタンをアルコールと反応させた。アルコールに代わるものは水でも良い。その組成は、特に制限はないが、水とアルコールのいずれでもよく、その混合水溶液でも可能である。

【0034】

四塩化チタンの添加量は、15vol%とし、反応温度は25℃であった。四塩化チタンの添加量は10〜30vol%であればよく、反応温度は溶液が液体を保たれればよい。

【0035】

生成された水溶液のpHは、酸性であって5以下である。これらにリン酸を添加して、前記リン酸チタニウム系化合物層38を作成した。

【0036】

前記反応溶液は、水またはアルコールなどの溶媒で20倍に希釈した。10倍未満では、リン酸を少量加えただけでも白濁する傾向がある。白濁液は、抗菌などの活性効果は高いが、使用対象製品が変色したり、表面に白色粉末が減失したりするが、リン酸チタニア化合物層(不働態化層)38の形成には問題はない。

【0037】

リン酸の添加量は、体積比で、前記反応溶液100部に対して、8〜500部であればよく、酸性状態であればよい。したがって、本発明に係る機械部品は浸漬する方法で適用できる。

【0038】

上記の処理によってプーリ10を製造した。この場合プーリ10の表面に形成された皮膜層の厚みは、亜鉛メッキ層36が5〜13μm、リン酸チタニア化合物層38が0.7μm程度であった。

【0039】

本実験例によれば、発癌性物質である六価クロムを含有することなく、亜鉛メッキにクロム酸化化合物(III)を形成することができ、リン酸チタニアの不働態化効果によってプーリ10の防錆力を維持することができる。

【0040】

[実験例2]

実験例2では、プーリ母材10aを実験例1と同様な工程で、亜鉛メッキ方法及び黄白色クロム酸化物(III)40を形成してプーリ10を作成した。被膜の厚みは実験例1と同様である。このときの亜鉛メッキ浴はジンケート、塩浴及びシアン浴であり、黄白色クロム酸化物(III)40は、日本表面化学社製TRYNER−175、奥野製薬工業社製ESコート、ディップソール(株)社製ZD−441SRで3種類形成した。

【0041】

このプーリ10を前述のTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)mを含有する反応液に浸漬した。浸漬したあと、大気中に取り出し、70℃で39分乾燥させて、リン酸チタニア化合物層38を形成した。

【0042】

クロム酸化物層40を形成する試薬は、以下のものが有効である。

【0043】

荏原ユージライト(株)社製 トライバレントプロセス100,200,300,400、500

ディップソール(株)社製 ZT−441SR、444Y,444A,B,C(3液タイプ)

日本表面化学(株)社製 トライナープロセスTR−173,174,175,170

ユケン工業社製 メタスプロセスYFE,YFA

(株)ムラタ社製(SurTec社製) クロマイティング法 SurTec680必要に応じて555、555S

カニングジャパン社製 トライパスELVブルー、トライパスウルトラブルー、トライパスブルー、トライパスXL、クロマックELV

奥野製薬工業(株)製 ESコート606、ESコート701、ESコート、ESコート30、ESコートブラック

アトテック・ジャパン(株)製 エコトライ、エコトリブルー・ウルトラ

メルテック社製 スプレンダープリー

(株)タイホー社製 ユニクロ920、パワーコート903、パワーコート903Y,パワーコート910

(株)三原産業 ラスターM−200,ラスターM−100,ラスターM−100,ラスターMY−200,ラスターM−300,ラスターM−400

【0044】

耐食性試験は、プーリ10にベアリング26を嵌合し、JIS Z 2371に準拠する塩水噴霧試験でプーリ10外周面に発生する錆の有無で評価した。このときの試験時間は36時間と96時間である。

【0045】

また、比較例1として、プーリ10の表面に亜鉛または亜鉛合金からなる皮膜を形成した犠牲防食のみの表面、並びに上記皮膜の表面に六価クロム含有クロメート皮膜を形成したプーリ10を作成した。なお、この表面に有害な六価クロムが40mg/m2以上含有されている。

【0046】

次に、表1に各実験例の効果を示す。

【0047】

【表1】

比較例1は供試体となるプーリ10にジンケート、シアン、塩浴の各メッキ浴から電気亜鉛メッキを施したものは、塩水噴霧開始後36時間で全面に白色の亜鉛酸化物が発生した。それに対して、実験例1に示す電気メッキの表面をリン酸チタニア水溶液に浸漬させた供試体は塩水噴霧36時間開始後36時間でも亜鉛酸化物の白色錆は発生しなかった。

【0048】

さらに、防錆処理として、市販の3価クロム酸化物を電気亜鉛メッキの表面に施し、リン酸チタニアを再度表面に形成した供試体は、実験例2に示すように、96時間まで亜鉛酸化物の白色錆は発生しなかった。

【0049】

有害な六価クロムが40mg/m2以上含有されている比較例2の供試体であるプーリは36時間では亜鉛酸化物の発生は確認されないものの、試験経過後96時間では全面に亜鉛酸化物が発生した。

【図面の簡単な説明】

【0050】

【図1】本発明の対象となる機械部品としてのプーリの平面図である。

【図2】プーリを動力伝達系に用いたときの要部断面図である。

【図3】プーリ部材に皮膜を形成したときの実施例を示す模式図である。

【図4】プーリ部材に皮膜を形成したときの他の実施例を示す模式図である。

【符号の説明】

【0051】

10 プーリ

10a プーリ母材

26 ベアリング

36 亜鉛メッキ層

38 リン酸チタニア化合物層

40 クロム酸化物層

【技術分野】

【0001】

本発明は、金属表面処理方法に関し、特に、鋼表面に防錆被膜を形成するための処理方法に関する。

【背景技術】

【0002】

従来、鋼表面の防錆装置としては、電着カチオンや電気亜鉛メッキの上にクロメート処理が施されているものが一般的である。ところが、従来の表面処理には、環境負荷物質である鉛や六価クロムが含有しているという問題点があった。これら鉛や六価クロムは発癌性物質としてその使用が規制され、LEV指令では、2000年7月より使用禁止になっている。

【0003】

前述の防錆技術は、亜鉛または亜鉛合金からなる被膜を形成し、さらに、皮膜の表面に環境に有害なクロメート皮膜を形成させることにより、その犠牲防食作用で亜鉛の溶出を六価クロム化合物によって防ぐ技術である。なお、環境を考慮した防カビの技術として、特許文献1に記載されているものがある。

【0004】

一方、防錆技術としては、鋼より貴なる金属としてニッケルメッキなどのメッキ処理を行ったり、SUS440C、SUS630などのステンレス鋼板を用いたりした機械部品が知られている。

【特許文献1】特開2002−308712号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、機械部品として防錆処理が施されたものを用いるに際して、ステンレス鋼、非鉄材料を用いた機械部品では、コストの面で問題があり、使用個所が限定される。これに対して、ニッケルメッキなどのメッキ処理を行った機械部品は、コストの面では問題は有していないが、ニッケルメッキの処理を行った機械部品、例えば、軸受は、ニッケルメッキにピンホールが生じやすいため、その部分から腐食が生じることがある。

【0006】

一方、電解処理による表面処理を行った鋼材の場合には、鋼材中に水素を吸収しやすく、遅れ破壊などの強度低下の問題点が発生する。さらに、防錆処理として、鋼表面に亜鉛メッキを施したり、カチオン塗装を施したりしたものは、環境負荷物質である鉛や六価クロムを削除すると、錆などが発生しやすくなり、機械部品の機能が阻害される。

【0007】

そこで、本発明の課題は、安価な防錆処理を鋼表面に施すことにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明は、鋼表面に鉄よりイオン化傾向の小さい金属層を形成し、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層を形成する金属表面処理方法を採用したものである。

【0009】

前記金属表面処理方法を採用するに際しては、鉄よりイオン化傾向の小さい金属として、鋼表面に亜鉛やバナジウムなどをメッキを施して金属層を形成したり、金属層の表面にクロム酸化物を形成することもできる。さらにリン酸チタニウム化合物は、四塩化チタン水を水もしくは炭素数1〜4のアルコールまたはそれらの混合溶液と反応させたのち、さらにリン酸と反応させて得られる化合物を有効成分として形成することも可能である。これらの処理を施すことで、防錆性の水準を上げることができる。

【0010】

また、前記金属表面処理方法を採用するに際しては、水溶性液体は、鉄よりイオン化傾向の小さい金属表面またはクロム酸化物表面に塗布したあと乾燥させて防錆処理を施すことも可能であり、水溶性ポリマーに水溶性液体を溶解させて金属層の表面に塗膜を形成させることも可能である。

【0011】

亜鉛メッキの表面にクロム酸化物を形成するに際しては、従来のクロメートと異なり、六価クロムを含有せず、三価のクロム酸化物のみを使用することができる。

【0012】

ここで、従来のクロメート被膜は次の化学式1〜3の反応で形成される。

【0013】

【化1】

【0014】

【化2】

【0015】

【化3】

一方、本発明に係る処理方法では、三価のクロム酸化物の生成は、六価クロムイオンを含まないため、以下の化学式4〜5のみの反応となる。

【0016】

【化4】

【0017】

【化5】

クロムの水酸化物はそのイオンの性質から配意する水の数によってモノ、ジ、トリ水酸化物を生成するため、Cr(OH3)は水和酸化物の構造であるため、以下のような水酸化物の構造となる。

【0018】

【化6】

これに対して、リン酸チタニア化合物溶液を金属層の表面に塗布または噴霧し、乾燥した対象物皮表面に空気中の酸素と水が接触することで、表面反応が起こり、3価オゾンと2価の酸素を生成する。

【0019】

この酸素は、不安定で3価と2価の間を酸化還元反応する。酸素の還元により生成したO~2は、酸化反応中間体に付加して過酸化物を形成し、過酸化水素を経て、より強力な酸化力を有する水酸化ラジカル(・OH)になることで、表面不働態化する効果が強い。

【0020】

これらの水酸化物の水酸基−OHが架橋して2量体や3量体を形成する。ここにシリカコロイドが存在すると、Cr(OH3)・の生成速度が速く、架橋を促進させる効果も期待できる。

【0021】

前記した手段によれば、有害な六価クロムを使用したクロメート代替処理となる亜鉛防錆技術は、六価クロムを未使用であるため、環境に対して影響が少なくなる。

また、本発明は、母材表面に鉄よりイオン化傾向の小さい金属層が形成され、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層が形成されてなる鋼材を構成したものである。鋼材を構成するに際しては、前記金属層と前記処理層との間にクロム酸化物を形成することもできる。

【発明の効果】

【0022】

本発明によれば、鋼の防錆力を高めることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図面に基づいて説明する。図1は本発明の対象となる機械部品としてのプーリの平面図、図2はプーリを動力伝達系に用いたときの要部断面図である。

【0024】

図1及び図2において、プーリ10は、エンジンの駆動力で作用するパワステポンプ12、アイドラ14、ウオーターポンプ16、エアコン18、オルタネータ20、クランク22、これらを結合するベルトに張力を与えるオートテンショナー24の軸受に嵌合されるよう構成されている。

【0025】

具体的には、プーリ10は、図2に示すように、ベアリング(軸受)26に嵌合するようになっており、このベアリング26はシャフト28の外周側にナット30とカラー32で固定されているとともにブラケット30に固定されている。この際、プーリ10の側面側にはダストカバー34がシャフト28とナット30でブラケット30に固定されるとともに、ブラケット30はボルト36によって、エンジンルーム内の嵌合部位に固定され、プーリ10に装着されたベルトによってエンジンの駆動力を伝達するための機械要素を構成するようになっている。

【0026】

プーリ10の表面には、図3に示すように、鋼で構成されたプーリ母材10aの表面に鉄よりイオン化傾向の小さい金属層として亜鉛メッキ層36がその全面に形成されているとともに、亜鉛メッキ層36の表面に処理層として、あるいは不働態化層としてのリン酸チタニア化合物層38が形成されている。これらの処理はプーリ10の防錆目的とベアリング26を錆の発生から防止する目的であり、本実施形態では、ベアリング26に嵌合するプーリ10を例示したが、特にこれに限定されるものではない。

【0027】

また、プーリ母材10a表面に金属層として亜鉛メッキ層36を形成したあと、図4に示すように、亜鉛メッキ層36の表面にクロム酸化物層40を形成し、その表面にリン酸チタニア化合物層38を形成する構成を採用することもできる。

【0028】

プーリ10のプーリ母材10aに亜鉛メッキ層36を施すに際しては、亜鉛または亜鉛合金からなる皮膜を形成し、亜鉛合金としては、錫−亜鉛、鉄−亜鉛、ニッケル−亜鉛などが挙げられる。亜鉛メッキ層36としての皮膜を形成する方法としては、メッキによる方法が好ましい。プーリ母材10aを亜鉛メッキする方法は、まず、プーリ母材10aを導電性ラックで支持し、水洗、酸洗、脱脂処理などの前処理を行う。そして、陽極に亜鉛金属板を用い、所定量のシアン化亜鉛、シアン化ナトリウム、水酸化ナトリウム、酸化亜鉛を溶解させたメッキ浴に、プーリ母材10aを浸して陰極に繋ぐ。次に、電気を通すことにより、亜鉛メッキを行う。亜鉛メッキを行ったあと、電極を外し、1%硝酸液に浸して、亜鉛メッキ表面を活性化させる。

【0029】

上記の製法で鋼表面もしくは亜鉛または亜鉛合金からなる皮膜表面にリン酸チタニアを噴霧し、完全硬化した対象物皮表面に空気中の酸素と水が接触することで、表面反応が起こり、3価オゾンと二価の酸素を生成する。

【0030】

この酸素は、不安定で、3価と2価の間を酸化還元反応する。酸素の還元により生成した酸化反応中間体に付加して過酸化物を形成し、過酸化水素を経て、より強固な水酸化ラジカル(・OH)になることで、表面に不働態化層を形成する。この不働態化層は1μm以下の均一な膜圧を有している。

【0031】

前記リン酸チタニウム化合物としては、例えば、Ti(OH)(H2PO4)2(OR)、Ti(OH)(PO4)、Ti(OH)2(H2PO4)(OR)、Ti(OH)(HPO4)(OR)、Ti(OH)(HPO4)(H2PO4)、Ti(OH)2(H2PO4)2、Ti(OH)3(H2PO4)、Ti(OH)3(OR)などがある。

【0032】

[実験例1]

プーリ母材10aをラックに吊るし、水洗、酸洗及び脱脂処理を行った。これらの処理を行ったプーリ母材10aを、ジンケート亜鉛メッキ浴に浸し、電気を通して亜鉛メッキ層36を形成した。このあとリン酸チタニアの水溶液を以下の手順で作成して、浸漬処理でリン酸チタニア化合物層(不働態化層)38を形成した。

【0033】

Ti(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x,y,z,l及びmは整数)を含有する水溶液に浸漬した。この水溶液は、以下の手法で作成することができる。例えば、四塩化チタンをアルコールと反応させた。アルコールに代わるものは水でも良い。その組成は、特に制限はないが、水とアルコールのいずれでもよく、その混合水溶液でも可能である。

【0034】

四塩化チタンの添加量は、15vol%とし、反応温度は25℃であった。四塩化チタンの添加量は10〜30vol%であればよく、反応温度は溶液が液体を保たれればよい。

【0035】

生成された水溶液のpHは、酸性であって5以下である。これらにリン酸を添加して、前記リン酸チタニウム系化合物層38を作成した。

【0036】

前記反応溶液は、水またはアルコールなどの溶媒で20倍に希釈した。10倍未満では、リン酸を少量加えただけでも白濁する傾向がある。白濁液は、抗菌などの活性効果は高いが、使用対象製品が変色したり、表面に白色粉末が減失したりするが、リン酸チタニア化合物層(不働態化層)38の形成には問題はない。

【0037】

リン酸の添加量は、体積比で、前記反応溶液100部に対して、8〜500部であればよく、酸性状態であればよい。したがって、本発明に係る機械部品は浸漬する方法で適用できる。

【0038】

上記の処理によってプーリ10を製造した。この場合プーリ10の表面に形成された皮膜層の厚みは、亜鉛メッキ層36が5〜13μm、リン酸チタニア化合物層38が0.7μm程度であった。

【0039】

本実験例によれば、発癌性物質である六価クロムを含有することなく、亜鉛メッキにクロム酸化化合物(III)を形成することができ、リン酸チタニアの不働態化効果によってプーリ10の防錆力を維持することができる。

【0040】

[実験例2]

実験例2では、プーリ母材10aを実験例1と同様な工程で、亜鉛メッキ方法及び黄白色クロム酸化物(III)40を形成してプーリ10を作成した。被膜の厚みは実験例1と同様である。このときの亜鉛メッキ浴はジンケート、塩浴及びシアン浴であり、黄白色クロム酸化物(III)40は、日本表面化学社製TRYNER−175、奥野製薬工業社製ESコート、ディップソール(株)社製ZD−441SRで3種類形成した。

【0041】

このプーリ10を前述のTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)mを含有する反応液に浸漬した。浸漬したあと、大気中に取り出し、70℃で39分乾燥させて、リン酸チタニア化合物層38を形成した。

【0042】

クロム酸化物層40を形成する試薬は、以下のものが有効である。

【0043】

荏原ユージライト(株)社製 トライバレントプロセス100,200,300,400、500

ディップソール(株)社製 ZT−441SR、444Y,444A,B,C(3液タイプ)

日本表面化学(株)社製 トライナープロセスTR−173,174,175,170

ユケン工業社製 メタスプロセスYFE,YFA

(株)ムラタ社製(SurTec社製) クロマイティング法 SurTec680必要に応じて555、555S

カニングジャパン社製 トライパスELVブルー、トライパスウルトラブルー、トライパスブルー、トライパスXL、クロマックELV

奥野製薬工業(株)製 ESコート606、ESコート701、ESコート、ESコート30、ESコートブラック

アトテック・ジャパン(株)製 エコトライ、エコトリブルー・ウルトラ

メルテック社製 スプレンダープリー

(株)タイホー社製 ユニクロ920、パワーコート903、パワーコート903Y,パワーコート910

(株)三原産業 ラスターM−200,ラスターM−100,ラスターM−100,ラスターMY−200,ラスターM−300,ラスターM−400

【0044】

耐食性試験は、プーリ10にベアリング26を嵌合し、JIS Z 2371に準拠する塩水噴霧試験でプーリ10外周面に発生する錆の有無で評価した。このときの試験時間は36時間と96時間である。

【0045】

また、比較例1として、プーリ10の表面に亜鉛または亜鉛合金からなる皮膜を形成した犠牲防食のみの表面、並びに上記皮膜の表面に六価クロム含有クロメート皮膜を形成したプーリ10を作成した。なお、この表面に有害な六価クロムが40mg/m2以上含有されている。

【0046】

次に、表1に各実験例の効果を示す。

【0047】

【表1】

比較例1は供試体となるプーリ10にジンケート、シアン、塩浴の各メッキ浴から電気亜鉛メッキを施したものは、塩水噴霧開始後36時間で全面に白色の亜鉛酸化物が発生した。それに対して、実験例1に示す電気メッキの表面をリン酸チタニア水溶液に浸漬させた供試体は塩水噴霧36時間開始後36時間でも亜鉛酸化物の白色錆は発生しなかった。

【0048】

さらに、防錆処理として、市販の3価クロム酸化物を電気亜鉛メッキの表面に施し、リン酸チタニアを再度表面に形成した供試体は、実験例2に示すように、96時間まで亜鉛酸化物の白色錆は発生しなかった。

【0049】

有害な六価クロムが40mg/m2以上含有されている比較例2の供試体であるプーリは36時間では亜鉛酸化物の発生は確認されないものの、試験経過後96時間では全面に亜鉛酸化物が発生した。

【図面の簡単な説明】

【0050】

【図1】本発明の対象となる機械部品としてのプーリの平面図である。

【図2】プーリを動力伝達系に用いたときの要部断面図である。

【図3】プーリ部材に皮膜を形成したときの実施例を示す模式図である。

【図4】プーリ部材に皮膜を形成したときの他の実施例を示す模式図である。

【符号の説明】

【0051】

10 プーリ

10a プーリ母材

26 ベアリング

36 亜鉛メッキ層

38 リン酸チタニア化合物層

40 クロム酸化物層

【特許請求の範囲】

【請求項1】

鋼表面に鉄よりイオン化傾向の小さい金属層を形成し、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層を形成する金属表面処理方法。

【請求項2】

請求項1に記載の金属表面処理方法において、前記金属層と前記処理層との間にクロム酸化物を形成することを特徴とする金属表面処理方法。

【請求項3】

請求項1または2に記載の金属表面処理方法において、前記リン酸チタニウム系化合物は、四塩化チタンを水もしくは炭素数1〜4のアルコールまたはそれらの混合溶液と反応させたのち、さらにリン酸と反応させて得られる化合物を有効成分として形成されることを特徴とする金属表面処理方法。

【請求項4】

母材表面に鉄よりイオン化傾向の小さい金属層が形成され、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層が形成されてなる鋼材。

【請求項5】

請求項4に記載の鋼材において、前記金属層と前記処理層との間にクロム酸化物が形成されてなることを特徴とする鋼材。

【請求項1】

鋼表面に鉄よりイオン化傾向の小さい金属層を形成し、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層を形成する金属表面処理方法。

【請求項2】

請求項1に記載の金属表面処理方法において、前記金属層と前記処理層との間にクロム酸化物を形成することを特徴とする金属表面処理方法。

【請求項3】

請求項1または2に記載の金属表面処理方法において、前記リン酸チタニウム系化合物は、四塩化チタンを水もしくは炭素数1〜4のアルコールまたはそれらの混合溶液と反応させたのち、さらにリン酸と反応させて得られる化合物を有効成分として形成されることを特徴とする金属表面処理方法。

【請求項4】

母材表面に鉄よりイオン化傾向の小さい金属層が形成され、前記金属層表面にTi(OH)x(PO4)y(HPO4)z(H2PO4)l(OR)m(Rは炭素数1〜4のアルキル基、x、y、z、lおよびmは整数)で表わされるリン酸チタニウム系化合物またはその縮合体を有効成分とする処理層が形成されてなる鋼材。

【請求項5】

請求項4に記載の鋼材において、前記金属層と前記処理層との間にクロム酸化物が形成されてなることを特徴とする鋼材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−241497(P2006−241497A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−56531(P2005−56531)

【出願日】平成17年3月1日(2005.3.1)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年3月1日(2005.3.1)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]