金属表面処理用組成物

【課題】化成皮膜量の処理時間依存性が小さくて化成皮膜量の制御が容易であり、電着塗装の付きまわり性が良好である、可溶性エポキシ樹脂を含んだジルコニウム系の金属表面処理用組成物を提供する。

【解決手段】ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gであることを特徴とする金属表面処理用組成物。

【解決手段】ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gであることを特徴とする金属表面処理用組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属表面処理用組成物に係り、詳しくは、電着塗装に先立って行われる金属表面の化成処理に好適に用いられる金属表面処理用組成物に関する。

【背景技術】

【0002】

自動車車体や部品等の金属表面に電着塗装を施す場合には、通常、耐食性や塗膜密着性等の性能を向上させる目的で、電着塗装前に金属表面に化成処理が施される。この化成処理としては、クロメート処理及びリン酸亜鉛処理が実用化されている。

しかしながら、クロメート処理にあっては、近年の環境規制の動向からノンクロム化が求められている。

また、リン酸亜鉛処理では、処理剤中にリンや窒素を多量に含むことや、形成される化成皮膜の性能を向上させるために、ニッケル、マンガン等の重金属を処理剤中に多量に含有させることにより環境負荷の原因となったり、処理後の廃棄物としてリン酸亜鉛、リン酸鉄等のスラッジが多量に発生したり、表面調整処理が必要であったりする。

【0003】

そこで、これらクロメート処理及びリン酸亜鉛処理に代えて、ジルコニウム系及び/又はチタン系の金属表面処理組成物を用いた化成処理が提案されている。また、化成皮膜の基材に対する密着性の向上等を目的として、このジルコニウム系及び/又はチタン系の金属表面処理組成物に、エポキシ樹脂を含ませることも提案されている。

例えば、特許文献1,2には、ジルコニウム及び/又はチタン、フッ素、並びに可溶性エポキシ樹脂を含む化成処理剤を用いて化成処理することが記載されている。この可溶性エポキシ樹脂としては、ビスフェノールA及び/又はビスフェノールFを基本骨格とし、アミノ基を含むものを用いている。

この化成処理剤は、クロム及びリン酸亜鉛を含まないため、環境負荷が少ない。また、この化成処理剤を用いた化成処理により得られる化成皮膜は、エポキシ樹脂を含むために金属表面への密着性が向上する。また、このエポキシ樹脂を含む化成皮膜にあっては、その上に電着塗料組成物を用いて電着塗膜を電着塗装する場合に、金属表面と電着塗膜との密着性も向上する。

【0004】

なお、電着塗装は、電着塗料組成物中に被塗物(金属基材)を電極として浸漬させ、電圧を印加することにより行われる。この電着塗装の過程において、電着塗料組成物中の成分が電気泳動により被塗物表面に移動して塗膜が析出する。析出した塗膜は絶縁性を有するので、膜厚の増加に従って塗膜の電気抵抗は大きくなる。その結果、当該部位への塗膜の析出は減少し、代わって未析出部位への塗膜の析出が始まる。このようにして、順次未析出部分に塗膜が析出して、被塗物全体の電着塗装が完了する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−253461号公報

【特許文献2】特開2006−161115号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1,2のようなジルコニウム系及び/又はチタン系の金属表面処理組成物は、従来のリン酸亜鉛処理に比べて、金属表面に化成皮膜を形成する際における皮膜量の処理時間依存性が大きいため、化成皮膜量の制御が困難であるいう問題がある。化成皮膜量の制御が不十分であると、耐食性や密着性等の所定の性能を確保することができず、また、電着塗装の付きまわり性の低下の原因となることがある。なお、本明細書中、電着塗装の付きまわり性とは、被塗物である金属基材の未析出部位に絶縁性の塗膜が順次析出することで連続的な電着塗膜が形成される性質のことをいう。

本発明は、化成皮膜量の処理時間依存性が小さくて化成皮膜量の制御が容易であり、電着塗装の付きまわり性が良好である、可溶性エポキシ樹脂を含んだジルコニウム系の金属表面処理用組成物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、特定の可溶性エポキシ樹脂を含んだジルコニウム系の金属表面処理用組成物が、上記問題を解決することを見出した。即ち、本発明は、下記[1]〜[4]を提供するものである。

[1]ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gであることを特徴とする金属表面処理用組成物。

[2]前記可溶性エポキシ樹脂は、下記式(1)

【0008】

【化1】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする前記[1]に記載の金属表面処理用組成物。

[3]前記可溶性エポキシ樹脂は、下記式(2)

【0009】

【化2】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする前記[1]に記載の金属表面処理用組成物。

[4]前記アミン変性ノボラック型エポキシ樹脂は、ノボラック型エポキシ樹脂にケチミンを付加し、更に酸により中和して得られたものである上記[1]〜[3]のいずれかに記載の金属表面処理用組成物。

【発明の効果】

【0010】

本発明の金属表面処理用組成物は、金属表面に耐食性及び密着性に優れた皮膜を形成することができると共に、化成皮膜量の処理時間依存性が小さく、化成皮膜量の制御が容易であり、かつ電着塗装の付きまわり性に優れる。また、クロムやリン酸亜鉛を有しないため、環境負荷も少ない。

【図面の簡単な説明】

【0011】

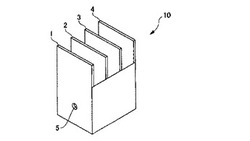

【図1】付きまわり性を評価する際に用いるボックスの一例を示す斜視図である。

【図2】付きまわり性の評価を模式的に示す図面である。

【発明を実施するための形態】

【0012】

本発明の金属表面処理用組成物は、ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gである。

なお、本発明の金属表面処理用組成物とは、金属基材を化成処理して化成皮膜を形成するための組成物を意味する。

次に、本発明の金属表面処理用組成物の各成分について詳細に説明する。

【0013】

<ジルコニウム>

上記ジルコニウムは、本発明の金属表面処理用組成物において、化成皮膜形成成分であり、基材にこれらの成分を含む化成皮膜が形成されることにより、基材の耐食性や耐磨耗性を向上させることができる。

上記ジルコニウム含有量は、金属元素換算で、好ましくは20ppm〜800ppmである。20ppm以上であると、基材に形成される化成皮膜の皮膜量が、耐食性や密着性が良好に発揮される程度に多くなる。800ppm以下であると、化成皮膜の皮膜量が過大となってワレることが防止される。このジルコニウム含有量は、より好ましくは50ppm〜500ppmであり、化成皮膜量の処理時間依存性を制御する点で、更に好ましくは80〜200ppmである。なお、本明細書において、ppmは総て質量基準である。

上記ジルコニウムの供給源としては特に限定されず、例えば、K2ZrF6等のアルカリ金属フルオロジルコネート、(NH4)2ZrF6等のフルオロジルコネート;H2ZrF6等のフルオロジルコネート酸等の可溶性フルオロジルコネート等;フッ化ジルコニウム;酸化ジルコニウム等を挙げることができる。

【0014】

<フッ素>

上記フッ素は、基材のエッチング剤としての役割を果たすものである。本発明の金属表面処理用組成物におけるフッ素の元素換算値とジルコニウムの元素換算値とのモル比(F/Zr)は、好ましくは5〜7である。上記モル比(F/Zr)が5以上であると、ジルコニウムイオンの安定性が良好となり、化成浴の長期安定性が確保される。上記モル比(F/Zr)が7以下であると、ジルコニウムイオンの安定性が高くなり過ぎて化成皮膜が生じ難くなることが防止され、化成処理時に所定の皮膜量が確保される。このモル比(F/Zr)は、より好ましくは5.5〜6.5である。ここで、フッ素の含有量は、配合量から計算したものであるが、例えば、フッ素イオンメーター等を用いて化成処理剤に含まれるフッ素量を直接測定することも可能である。

上記フッ素イオンの供給源としては特に限定されず、例えば、フッ化水素酸、フッ化水素酸塩、フッ化硼素酸等を挙げることができる。なお、上記フッ素イオンの供給源として、上記ジルコニウムの供給源として挙げたジルコニウムの錯体を用いる場合には、生成するフッ素イオンの量が不充分であるので、上記フッ素化合物を併用することが好ましい。

【0015】

<可溶性エポキシ樹脂>

上記可溶性エポキシ樹脂は、本発明の金属表面処理用組成物において、化成皮膜形成成分である。この可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものである。

【0016】

(ノボラック型エポキシ樹脂)

上記アミン変性ノボラック型エポキシ樹脂は、ノボラック型エポキシ樹脂をアミン変性することによって好適に製造することができる。

上記ノボラック型エポキシ樹脂としては、例えば、下記式(1)及び(2)で表されるノボラック型エポキシ樹脂の1種又は2種以上を有するものが挙げられる。

【0017】

【化3】

【0018】

[式(1)中、nは1以上の整数である。]

【0019】

【化4】

【0020】

[式(2)中、nは1以上の整数である。]

【0021】

式(1)及び(2)で表されるノボラック型エポキシ樹脂は、平均核体数が3以上であり、1分子中におけるエポキシ基の平均核体数が2であるビスフェノールA型エポキシ樹脂やビスフェノールF型エポキシ樹脂と比べて、1分子中におけるエポキシ基の数が多い。ここで、平均核対数とは、1分子あたりの平均エポキシ基数を意味する。このため、これらノボラック型エポキシ樹脂をアミン変性してなるアミン変性ノボラック型エポキシ樹脂は、化成処理時に金属基材表面に良好に吸着沈殿してアノード・カソード反応を抑制する。これにより、化成皮膜量の成長が抑制され、化成皮膜量の処理時間依存性が小さくなる。また、化成皮膜量を制御することにより、化成皮膜の皮膜抵抗値及び組成比を適正な領域に管理することができ、後工程として行う電着塗装時における析出性及び塗膜抵抗形成を確保し易く、電着塗装の付きまわり性も良好になる。

【0022】

上記式(1)及び(2)で表されるノボラック型エポキシ樹脂のうち、式(1)で表されるノボラック型エポキシ樹脂の方がより電気抵抗性の高い皮膜を得ることができる。その理由は、樹脂1分子中の極性官能基量が少ないため、化成皮膜としての吸水量が減少し電気的に絶縁し易くなるからである。また、高いガラス転移温度を発現する事により、電着塗装における電圧印加時に発生するジュール熱による樹脂の軟化が抑制され、電圧を印加し続けた場合においても皮膜の連続性が損なわれることなく継続的に高い電気抵抗を発現することが可能となるからである。

本発明において、ノボラック型エポキシ樹脂は上記式(1)及び(2)で表されるものに限定されるものではない。但し、式(1)及び(2)で表されるノボラック型エポキシ樹脂以外のノボラック型エポキシ樹脂を用いた可溶性エポキシ樹脂にあっては、後述する平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gとの条件を満たす必要がある。

【0023】

(アミン変性ノボラック型エポキシ樹脂)

上記ノボラック型エポキシ樹脂をアミン変性することにより、アミン変性ノボラック型エポキシ樹脂を好適に製造することができる。本明細書において、アミン変性ノボラック型エポキシ樹脂とは、ノボラック型エポキシ樹脂にアミンを反応させて、エポキシ基を開環させると共にアミノ基を付加させた樹脂をいう。

上記ノボラック型エポキシ樹脂のエポキシ基の開環は、開環後0.2〜0.5mol/100gのアミノ基量となるようにカチオン性基を導入し得る活性水素化合物で開環するのが望ましく、エポキシ残基を他の活性水素化合物により開環し、総て開環させることが好ましい。アミン変性を行ったノボラック型エポキシ樹脂を水溶化する工程において、塩酸、硝酸、リン酸、ギ酸、酢酸、乳酸のような無機酸又は有機酸を用いて中和するが、エポキシ基が残存している場合には、エポキシ基と酸のエステル化反応により、中和酸が樹脂の一部として取り込まれ、目的とするアミン変性エポキシ樹脂を得ることが出来なくなる可能性がある。

【0024】

エポキシ樹脂中のエポキシ基と反応させるアミンとしては、1級アミン、2級アミンが含まれる。エポキシ樹脂と2級アミンとを反応させると、3級アミノ基を有するアミン変性エポキシ樹脂が得られる。また、エポキシ樹脂と1級アミンとを反応させると、2級アミノ基を有するアミン変性エポキシ樹脂が得られる。さらに、1級アミノ基及び2級アミノ基を有する樹脂を用いることにより、1級アミノ基を有するアミン変性エポキシ樹脂を調製することができる。

【0025】

ここで、アミン変性ノボラック型エポキシ樹脂としては、上記ノボラック型エポキシ樹脂にケチミンを付加し、更に酸により中和して得られたものを用いることができる。ケチミンを付加させた後、酸により中和することにより1級アミノ基が導入され、これにより、得られる可溶性エポキシ樹脂の酸溶液中での安定性が良好になる。ノボラック型エポキシ樹脂へのケチミンの付加は、1級アミノ基及び2級アミノ基を上記ノボラック型エポキシ樹脂と反応させる前に、1級アミノ基をケトンでブロック化してケチミンにしておいて、これをエポキシ樹脂に導入した後に脱ブロック化することによって行うことができる。

【0026】

1級アミン、2級アミンの具体例としては、例えば、ブチルアミン、オクチルアミン、ジエチルアミン、ジブチルアミン、メチルブチルアミン、モノエタノールアミン、ジエタノールアミン、N−メチルエタノールアミンなどがある。

【0027】

ケチミンとしては、アミノエチルエタノールアミンのケチミン、ジエチレントリアミンのジケチミンなどの、ブロックされた1級アミンを有する2級アミン等が挙げられる。これらのアミン類等は2種以上を併用して用いてもよい。

上記モノケチミンとしては特に限定されず、例えば、アミノエチルエタノールアミンとメチルイソブチルケトン(MIBK)とを反応させることにより得られるアミノエチルエタノールアミンMIBKブロック体(アミノエチルエタノールアミン封鎖体)等を挙げることができる。

上記ジケチミンとしては特に限定されず、例えば、ジエチレントリアミンとメチルイソブチルケトン(MIBK)とを反応させることにより得られるジエチレントリアミンMIBKブロック体(ジエチレントリアミン封鎖体)等を挙げることができる。

上記ケチミンとしては、モノケチミンにより得られる可溶性エポキシ樹脂よりもジケチミンにより得られる可溶性エポキシ樹脂の方が樹脂として析出するpHが高いことから、ジケチミンを用いてアミノ基を導入する方が好ましく、ジエチレントリアミンMIBKブロック体(ジエチレントリアミン封鎖体)がより好ましい。

上記ケチミンを添加して付加反応させる際において、反応温度は、50〜150℃で行うことが好ましい。50℃未満であると、反応速度が小さくなるおそれがあり、150℃を超えると、経済的でない。

上記ケチミンを添加して付加反応させる際において、反応時間は、10分〜5時間であることが好ましい。10分未満であると、エポキシ基とアミノ基との反応が完全に進行していないおそれがあり、5時間を超えると、経済的でない。

【0028】

上記の通り、1級アミン及び/又は2級アミンを用いて、アミン変性ノボラック型エポキシ樹脂を調製することができる。アミン変性ノボラック型エポキシ樹脂が有するアミノ基には、1級アミノ基、2級アミノ基及び3級アミノ基が含まれ、アミン変性ノボラック型エポキシ樹脂はこれらの1種以上のアミノ基を有する。

エポキシ環を開環するために使用し得る他の活性水素化合物としては、フェノール、クレゾール、ノニルフェノール、ニトロフェノールなどのモノフェノール類;ヘキシルアルコール、2−エチルヘキサノール、ステアリルアルコール、エチレングリコール又はプロピレングリコールのモノブチルエーテル又はモノヘキシルエーテルなどのモノアルコール類;ステアリン酸及びオクチル酸などの脂肪族モノカルボン酸類;グリコール酸、ジメチロールプロピオン酸、ヒドロキシピバリン酸、乳酸、クエン酸などの脂肪族ヒドロキシカルボン酸;及びメルカプトエタノールなどのメルカプトアルカノールが挙げられる。

【0029】

(酸による中和)

上記可溶性エポキシ樹脂は、上記アミン変性ノボラック型エポキシ樹脂を酸により中和したものである。このようにして得られた可溶性エポキシ樹脂は、分散性が向上する。

中和酸は塩酸、硝酸、リン酸、蟻酸、酢酸、乳酸のような無機酸又は有機酸である。

中和酸の量は、上記アミン変性ノボラック型エポキシ樹脂100gに対して5〜280mg当量であるのが好ましい。中和酸の量が5mg当量以上であると水への親和性が十分となり、水への分散が良好となり、安定性に優れる。中和酸の量が280mg当量以下であると、エポキシ樹脂の溶解安定性が過剰となることが防止され、所定の化成皮膜量を得ることができる。この観点から、中和酸の量は、より好ましくは10〜230mg当量である。

なお、本明細書中において、中和酸の量とは、上記アミン変性ノボラック型エポキシ樹脂を中和するのに用いた酸の量であって、アミン変性ノボラック型エポキシ樹脂100gに対するmg当量数で表わし、MEQ(A)と表示する。

【0030】

(平均核体数)

上記可溶性エポキシ樹脂は、平均核体数が好ましくは3〜15である。本発明において、平均核体数とは、アミン変性前におけるノボラック型エポキシ樹脂1分子が含有するエポキシ基の平均数である。

平均核体数が3以上であると、化成皮膜量の処理時間依存性が小さくなって化成皮膜量の制御が容易になり、且つ電着塗装の付きまわり性が良好になる。その理由は以下のとおりであると考えられる。アミン変性エポキシ樹脂が金属基材表面に吸着する事により、化成処理時においてアノード側での金属基材のイオン溶出が抑制され、カソード側では化成皮膜成分の安定性が増し、皮膜成分の沈殿を抑制する効果があると考えられる。金属基材表面に対するエポキシ樹脂の吸着に関しては、非共有電子対による吸着効果が挙げられるが、ビスフェノールA型エポキシ樹脂のように直鎖状のエポキシ樹脂の末端エポキシ基をアミン変性した場合には、基材に対する吸着効果及び化成皮膜成分の安定性に対する効果が少ない。また、水溶化可能な分子量領域でのビスフェノールA型エポキシ樹脂のガラス転移温度は低く、化成皮膜中に取り込まれた場合においても前述したように電気的な抵抗を確保することが出来ず、付き回り性を確保する事が出来ない。

【0031】

一方、ノボラック型エポキシ樹脂の場合、樹脂構造上アミノ基は樹脂の末端ではなく、すだれ状に存在するため化成皮膜成分に対するキレート化効果が高く、安定性に優れる。また、平均核体数が3以上であると、金属基材表面に対する吸着性、及び化成皮膜上に形成される電着塗膜の密着性が高まり、良好な安定性を示す。その理由は、エポキシ骨格によって電着用の塗料樹脂との親和性が向上するためであると考えられる。

一方、平均核体数が15以下であると、ノボラック型樹脂としては樹脂のガラス転移温度が高くなりすぎることが防止され、アミン変性等の合成上、合成可能粘度まで低下させるための溶剤量が抑えられ、経済性に優れる。

上記の観点から、この平均核体数は、好ましくは3〜15であり、更に好ましくは3〜12である。

【0032】

(ガラス転移温度)

上記可溶性エポキシ樹脂は、ガラス転移温度が80〜110℃であることが好ましい。ガラス転移温度が80℃以上であると、化成皮膜量の処理時間依存性が小さくなって化成皮膜量の制御が容易になり、且つ化成皮膜中に取り込まれた場合においても電気的な抵抗を作り易く、電着塗装の付きまわり性が良好になる。また、ガラス転移温度が110℃以下であると、上記可溶性エポキシ樹脂を合成する際の有機溶剤量を削減でき、金属表面処理用組成物を水に良好に溶解させることができる。この観点から、ガラス転移温度は、好ましくは80〜110℃であり、更に好ましくは85〜100℃である。

【0033】

(アミノ基量)

上記可溶性エポキシ樹脂は、樹脂固形分100g中のアミノ基量が0.2〜0.5mol/100gであることが好ましい。アミノ基量を上記範囲にする事で、金属基材を化成処理する際には、金属基材に対する化学吸着作用と、基材表面におけるpHが上昇することにより自己析出し、形成される化成皮膜中の成分として含まれ、その結果、基材表面への密着性が向上することになる。アミノ基量が0.2mol/100g以上であると、上記可溶性エポキシ樹脂が上記金属表面処理用組成物中において安定に溶解した状態を維持できる。アミノ基量が0.5mol/100g以下であると、樹脂のpHの上昇が抑制されるため、上記金属表面処理用組成物中において凝集が起こることが防止され、また、樹脂の極性が上昇して電着時の電気的な抵抗形成を阻害することも防止される。この観点から、アミノ基量は、好ましくは0.2〜0.5mol/100gであり、更に好ましくは0.25〜0.45mol/100gである。

上記アミノ基としては特に限定されず、例えば、−NH2基、モノアルキルアミノ基、ジアルキルアミノ基、モノヒドロキシアミノ基、ジヒドロキシアミノ基、その他1〜3級のアミンを有する化合物等を挙げることができる。

【0034】

(数平均分子量)

上記可溶性エポキシ樹脂の数平均分子量は、好ましくは1000〜5000である。1000以上であると、良好な塗膜密着性、安定性を保持することができる。5000以下であると、溶液の安定性が良くなる。この観点から、数平均分子量は、より好ましくは1000〜4000である。数平均分子量はポリスチレン標準サンプル基準を用いたゲルパーミエーションクロマトグラフィ(GPC)で測定される。

【0035】

(含有量)

上記可溶性エポキシ樹脂の固形分含有量は、本発明の金属表面処理用組成物中、好ましくは100〜2000ppmである。この範囲内であると、化成皮膜量の処理時間依存性を小さくして化成皮膜量を良好に制御することができ、また、電着塗装の付きまわり性が良好となる。上記エポキシ樹脂の含有量が100ppm以上であると、化成皮膜量の処理時間依存性を小さくすることができ、2000ppm以下であると、所定時間における処理により得られる化成皮膜量を確保することができる。この観点から、上記可溶性エポキシ樹脂の含有量は、より好ましくは200〜1400ppmである。

【0036】

(可溶性)

上記可溶性エポキシ樹脂の可溶性とは、pH3.0に調整された溶液中において、溶解することができることを意味するものである。上記可溶性エポキシ樹脂は、pH3.0において安定に溶解することができるエポキシ樹脂であることから、本発明の金属表面処理用組成物中においても、エポキシ樹脂が析出することを防止することができ、好適に上記金属表面処理用組成物中に含有させることができる。上記可溶性エポキシ樹脂がpH3.0未満にならないと溶解しない樹脂である場合には、本発明の金属表面処理用組成物中において析出するおそれがある。また、pH6.0を超える溶液中においては、溶解しないことが好ましい。pH6.0を超えても析出しない樹脂である場合には、エポキシ樹脂を含む化成皮膜が形成されないおそれがある。より好ましくは、pH4.0に調整された溶液中において、溶解することができるエポキシ樹脂である。

【0037】

<ケイ素含有化合物>

本発明の金属表面処理用組成物は、ケイ素含有化合物を含んでいてもよい。上記ケイ素含有化合物としては特に限定されず、例えば、水分散性シリカ等のシリカ、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウム等の水溶性ケイ酸塩化合物、ケイ酸エステル類、ジエチルシリケート等のアルキルシリケート類等を挙げることができる。なかでも、化成皮膜のバリアー性を高める効果があることからシリカが好ましく、化成処理剤中での分散性が高いことから水分散性シリカがより好ましい。上記水分散性シリカとしては特に限定されず、例えば、ナトリウム等の不純物が少ない、球状シリカ、鎖状シリカ、アルミ修飾シリカ等を挙げることができる。上記球状シリカとしては特に限定されず、例えば、「スノーテックスN」、「スノーテックスO」、「スノーテックスOXS」、「スノーテックスUP」、「スノーテックスXS」、「スノーテックスAK」、「スノーテックスOUP」、「スノーテックスC」、「スノーテックスOL」(いずれも日産化学工業株式会社製)等のコロイダルシリカや、「アエロジル」(日本アエロジル株式会社製)等のヒュームドシリカ等を挙げることができる。上記鎖状シリカとしては特に限定されず、例えば、「スノーテックスPS−M」、「スノーテックスPS−MO」、「スノーテックスPS−SO」(いずれも日産化学工業株式会社製)等のシリカゾル等を挙げることができる。上記アルミ修飾シリカとしては、「アデライトAT−20A」(旭電化工業株式会社製)等の市販のシリカゾル等を挙げることができる。

【0038】

上記ケイ素含有化合物の含有量は、ケイ素成分として、1〜5000ppmの範囲内であることが好ましい。1ppm以上であると、得られる化成皮膜の耐食性が良好なものとなる。5000ppm以下であると、塗装後の密着性が良好であり、また経済的に有利である。この観点から、ケイ素含有化合物の含有量は、ケイ素成分としては、5〜2000ppmがより好ましい。

【0039】

上記ケイ素含有化合物としては、更に、シランカップリング剤及びそれらの加水分解物を挙げることもできる。上記シランカップリング剤としては特に限定されないが、例えば、アミノ基含有シランカップリング剤等が好適に使用される。化成処理剤に上記アミノ基含有シランカップリング剤を配合することにより、化成皮膜と電着塗装等による塗膜との界面において硬化反応が促進され、両者の密着性が向上される。上記アミノ基含有シランカップリング剤としては、分子中に少なくとも1つのアミノ基を有し、かつ、シロキサン結合を有するものであれば特に限定されない。

【0040】

上記アミノ基含有シランカップリング剤としては特に限定されず、例えば、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシラン、N,N−ビス〔3−(トリメトキシシリル)プロピル〕エチレンジアミン等を挙げることができる。

【0041】

上記シランカップリング剤は、その加水分解物であってもよい。上記シランカップリング剤の加水分解物は、従来公知の方法、例えば、シランカップリング剤をイオン交換水に溶解し、任意の酸で酸性に調整する方法等により製造することができる。

【0042】

<金属表面処理用組成物のpH>

上記の各成分を含む本発明の金属表面処理用組成物は、pHが3.0〜5.0であることが好ましい。3.0以上であると、上記可溶性エポキシ樹脂の付着量が充分となり、得られる化成皮膜の性能が良好となる。5.0以下であると、金属表面処理用組成物中で可溶性エポキシ樹脂が析出することが防止される。この観点から、pHはより好ましくは3.4〜4.6であり、更に好ましくは3.8〜4.4である。

上記金属表面処理用組成物におけるpHの調整は、硝酸、過塩素酸、硫酸、硝酸ナトリウム、水酸化アンモニウム、水酸化ナトリウム、アンモニア等の化成処理に悪影響を与えない酸又は塩基を用いて行うのが好ましい。例えば、硝酸とアンモニア、又は、硝酸と水酸化ナトリウムによって調整する方法等を挙げることができ、硝酸を用いた場合、金属表面処理組成物のpHを調整できるだけでなく、耐食性に悪影響を及ぼす恐れがないことから、硝酸と、アンモニア又は水酸化ナトリウムにより調整する方法が好ましい。硝酸、アンモニア、水酸化ナトリウムを処理用組成物中に含有させても、これらは皮膜形成成分ではないので、化成処理によって減少する成分であるジルコニウムイオン、チタニウムイオン、フッ素イオン、可溶性エポキシ樹脂を補給することによりpHを所望の範囲に維持することができる。

上記金属表面処理用組成物において、硝酸イオンを含有させることによってpHを調整する場合には、硝酸イオンの含有量は、質量基準で、好ましくは100〜10000ppmである。100ppm以上であると、金属表面処理用組成物のpHを3.0〜5.0に維持でき、良好な皮膜が形成される。10000ppm以下であると、効率的に皮膜が形成される。硝酸イオンの含有量は、より好ましくは200〜6000ppmである。アンモニア、又は、水酸化ナトリウムの含有量は上記金属表面処理組成物のpHを3.0〜5.0に維持するために必要な量を適宜配合することが出来る。

【0043】

<基材>

本発明の金属表面処理用組成物を適用することができる基材としては、例えば、鉄系基材、亜鉛系基材、アルミニウム系基材等を挙げることができる。上記鉄系基材とは、基材の一部又は全部が鉄及び/又はその合金からなる基材、上記亜鉛系基材とは、基材の一部又は全部が亜鉛及び/又はその合金からなる基材、上記アルミニウム系基材とは、基材の一部又は全部がアルミニウム及び/又はその合金からなる基材を意味する。

上記鉄系基材としては、例えば、冷延鋼板、熱延鋼板等を挙げることができる。上記亜鉛系基材としては、例えば、亜鉛めっき鋼板、亜鉛−ニッケルめっき鋼板、亜鉛−鉄めっき鋼板、亜鉛−クロムめっき鋼板、亜鉛−アルミニウムめっき鋼板、亜鉛−チタンめっき鋼板、亜鉛−マグネシウムめっき鋼板、亜鉛−マンガンめっき鋼板等の亜鉛系の電気めっき、溶融めっき、蒸着めっき鋼板等の亜鉛又は亜鉛系合金めっき鋼板等を挙げることができる。上記アルミニウム系基材としては、例えば、5000番系アルミニウム合金、6000番系アルミニウム合金等を挙げることができる。

本発明の金属表面処理用組成物は、鉄系基材のみ、亜鉛系基材のみ又はアルミニウム系基材のみを単独で化成処理することもでき、これらの基材のうち2種類以上、例えば、鉄系基材と亜鉛系基材を同時に化成処理することもでき、鉄系基材と亜鉛系基材とアルミニウム系基材とを同時に化成処理することもできる。これにより、例えば、冷延鋼板のような鉄系基材、亜鉛鋼板のような亜鉛系基材及び6000番系アルミニウム合金のようなアルミニウム系基材を同時に有する自動車車体等の構造物を本発明の金属表面処理用組成物により同時に化成処理することができ、また、アルミホイール等の部品を化成処理することもできる。

【0044】

<化成処理方法>

本発明の金属表面処理用組成物を用いて、鉄系基材、亜鉛系基材、アルミニウム系基材を化成処理する化成処理方法としては、脱脂処理、脱脂後水洗処理、化成処理及び化成後水洗処理からなる方法であることが好ましく、上記化成処理方法は、鉄系基材、亜鉛系基材及びアルミニウム基材のうちの1種又は2種以上に適用することができる。

【0045】

(脱脂処理・脱脂後水洗処理)

上記脱脂処理は、基材表面に付着している油分や汚れを除去するために行われるものであり、無リン・無窒素脱脂洗浄液等の脱脂剤により、通常30〜55℃において数分間程度の浸漬処理がなされる。所望により、脱脂処理の前に、予備脱脂処理を行うこともできる。上記脱脂後水洗処理は、脱脂処理後の脱脂剤を水洗するために、大量の水洗水によって1回又はそれ以上でスプレー処理により行われるものである。

【0046】

(化成処理)

上記化成処理は、本発明の金属表面処理用組成物で、基材を化成処理することにより、基材表面に化成皮膜を形成させ、耐食性や耐磨耗性を付与するものである。処理方法としては、浸漬法、スプレー法等を挙げることができる。

上記化成処理において、上記金属表面処理用組成物の温度(処理温度)は、好ましくは20〜60℃であり、より好ましくは40〜50℃である。20℃以上であると、反応性に優れ、形成される化成皮膜量が大きくなり、耐食性が向上する。60℃以下であると、エネルギーのロスが小さい。

上記化成処理において、上記金属表面処理用組成物の処理時間は、好ましくは30秒〜5分である。30秒以上であると、形成される化成皮膜量が充分となり、耐食性や耐磨耗性が向上する。5分以下であると、皮膜形成における効率が高い。この観点から、処理時間は、より好ましくは60秒〜180秒である。

【0047】

(化成後水洗処理)

上記化成後水洗処理は、その後の電着塗装後の塗膜外観等に悪影響を及ぼさないようにするために、1回又はそれ以上により行われるものである。この場合、最終の水洗は、純水で行われることが適当である。この化成後水洗処理においては、スプレー水洗又は浸漬水洗のどちらでもよく、これらの方法を組み合わせて水洗することもできる。上記化成後水洗処理の後は、公知の方法に従って、必要に応じて乾燥され、その後、電着塗装や粉体塗装を行うことができる。

本発明の金属表面処理用組成物で、鉄系基材、亜鉛系基材、アルミニウム系基材を化成処理する化成処理方法は、従来より実用化されているリン酸亜鉛化成処理剤を用いて処理する方法において、必要となっている表面調整処理を行わなくてもよいため、より効率的に基材の化成処理を行うことができる。

【0048】

<化成皮膜>

上記化成処理方法により形成される化成皮膜におけるジルコニウム金属量としては、好ましくは15〜150mg/m2である。15mg/m2以上であると、化成皮膜における金属量が多いために、耐食性や密着性等の性能を確保することができる。150mg/m2以下であると、金属量が大きくなり過ぎて耐食性や密着性等の性能が悪くなることが防止される。この観点から、ジルコニウム金属量は、より好ましくは20〜120mg/m2である。

【0049】

上記化成処理方法により形成される化成皮膜における炭素量(有機炭素量)としては、好ましくは5〜60mg/m2である。5mg/m2以上であると、炭素皮膜量が大きいために、耐食性や密着性等の性能を確保することができる。60mg/m2以下であると、炭素皮膜量が大きくなり過ぎて耐食性や密着性等の性能が悪くなることが防止される。この観点から、化成皮膜における炭素量は、より好ましくは8〜40mg/m2であり、更に好ましくは10〜30mg/m2である。

なお、上記ジルコニウム金属量は、例えば、蛍光X線分析装置により測定することができ、上記化成皮膜における炭素量(有機炭素量)は、例えば、蛍光X線分析装置、炭素・水分分析装置により測定することができる。

【0050】

上記化成処理方法により形成される化成皮膜量は、上記化成処理において、処理時間を長くすることによって、及び/又は、処理温度を高くすることによって、基材への付着量を大きくすることができるが、上記可溶性エポキシ樹脂を併用する事により、処理時間が長くなりすぎた場合や処理温度が高くなりすぎた場合においても所望の付着量を基材上に形成することができ、耐食性や密着性等の性能を確保することができる。

【0051】

本発明の金属表面処理用組成物は、ジルコニウムイオン及びフッ素イオンを含むものであることから、形成される化成皮膜がジルコニウムを含むものとなり、これにより、塗装後に得られる基材が耐食性や耐磨耗性等の性能を有するものとなる。また、上記金属表面処理用組成物は、可溶性エポキシ樹脂を含むものであることから、形成される化成皮膜がエポキシ樹脂を含むものとなり、これにより、エポキシ樹脂を含有しない処理用組成物を用いる場合に比べて、得られる化成皮膜の基材に対する密着性がより優れたものとなる。この可溶性エポキシ樹脂として特定のものを用いていることから、化成皮膜量の処理時間依存性を小さくできると共に後工程として行う電着塗装の付きまわり性が向上する。また、上記金属表面処理用組成物は、実質的にリン酸イオンを含有しないものであり、重金属を必須成分とするものでないことから、従来から実用化されているリン酸亜鉛処理剤による化成処理に比べて、リン酸亜鉛やリン酸鉄等のスラッジ、環境負荷となるリンや重金属の量を減少させることができるものである。更に、上記金属表面処理用組成物は、リン酸亜鉛による化成処理で必要な表面調整処理を行わなくてもよいことから、より効率的に化成処理を行うことができる。

【0052】

<電着塗装>

本発明の金属表面処理用組成物によって金属基材表面に化成皮膜を形成した後、この化成皮膜に対して電着塗装を行うことができる。なかでも、鉄、亜鉛、アルミニウム等の全ての金属に対して良好な処置を施すことができることから、少なくとも一部が鉄系基材からなる被処理物のカチオン電着塗装の前処理として好適に使用することができる。上記カチオン電着塗装としては特に限定されず、アミノ化エポキシ樹脂、アミノ化アクリル樹脂、スルホニウム化エポキシ樹脂等からなる従来公知のカチオン電着塗料を塗布することができる。

上記金属基材は、電着塗装を行った後、更に、中塗り塗装、上塗り塗装を行ってもよい。上記中塗り塗装は、例えば、塗膜形成樹脂及び硬化剤からなり、必要に応じて有機系、無機系の各種着色顔料、体質顔料等を含む通常の中塗り塗料等を塗布することにより行うことができる。上記上塗り塗装としては、ベース塗装及びクリヤー塗装が挙げられるが、ベース塗装は、例えば、塗膜形成樹脂、顔料等を用いた通常のベース塗料を塗布することにより行うことができ、クリヤー塗装は、例えば、塗膜形成性樹脂及び硬化剤等からなる通常の溶剤型クリヤー塗料等を塗布することにより行うことができる。

【実施例】

【0053】

以下に本発明を実施例により更に具体的に説明する。ただし、本発明はこれら実施例に限定されるものではない。また実施例中、「部」は特に断りのない限り「質量部」を意味する。

なお、評価方法は以下のとおりとする。評価結果を表1に示す。

【0054】

[平均核体数]

可溶性エポキシ樹脂の平均核体数は、可溶性エポキシ樹脂の数平均分子量をゲルパーミエーションクロマトグラフィ(GPC)装置(Waters社製 2414)で測定(ポリスチレン換算)し、算出した。

〔ガラス転移温度〕

可溶性エポキシ樹脂のガラス転移温度は、DSC(Differental Scaning Calorymeter)セイコー電子工業(セイコー電子工業社製DSC220C)を用いて測定した。

[アミノ基量]

可溶性エポキシ樹脂のアミノ基量は、電位差測定装置(京都電子工業社製AT−510)を用い、電位差滴定により求めた。

[数平均分子量]

可溶性エポキシ樹脂の数平均分子量は、ゲルパーミエーションクロマトグラフィ(GPC)装置(Waters社製 2414)で測定(ポリスチレン換算)することにより求めた。

[MEQ(A)]

可溶性エポキシ樹脂のMEQ(A)は、電位差測定装置(京都電子工業社製AT−510)を用い、電位差滴定により求めた。

【0055】

[浴安定性]

金属表面処理用組成物を温度40℃の条件下に30日放置して、放置後の外観を目視にて、下記の基準で評価した。

○;化成浴に濁りが無く、沈殿物も生成していない。

△;化成浴の底部に沈殿物が生成しているが、簡易攪拌により初期の状態に戻る。

×;化成浴の底部に沈殿物が生成し、簡易攪拌を行っても初期の状態に戻らない。

【0056】

[化成皮膜中のジルコニウム量]

化成皮膜中のジルコニウム金属量(mg/m2)は、「XRF1700」(島津製作所社製蛍光X線分析装置)により測定した。

[化成皮膜中の炭素量]

化成皮膜中の炭素量(mg/m2)は、「RC412」(LECO社製炭素・水分分析装置)により測定した。

【0057】

[電着塗装の付きまわり性]

電着塗装の付きまわり性は、特開2000−038525号公報に記載された「4枚ボックス法」により評価した。即ち、図1及び図2に示すように、後述する化成処理を施した金属材料を、4枚立てた状態で、間隔20mmで平行に配置し、両側面下部及び底面を布粘着テープ等の絶縁体で密閉したボックス10を調製した。なお、金属材料4を除く金属材料1、2、3には下部に直径8mmの貫通穴5を設けた。

このボックス10を、カチオン電着塗料で満たした電着塗装容器20内に浸漬した。この場合、各貫通穴5のみからカチオン電着塗料がボックス10の内部に浸入する。

マグネチックスターラーでカチオン電着塗料を攪拌しながら、各金属材料1から4を電気的に接続し、金属材料1との距離が150mmとなるように対極21を配置した。各金属材料1から4を陰極、対極21を陽極として電圧を印加し、カチオン電着塗装を行った。塗装は、金属材料1のA面に形成される塗膜の膜厚が20μmに達する電圧まで、印加開始から30秒間で昇圧し、その後150秒間その電圧を維持することにより行った。このときの浴温は30℃に調整した。

塗装後の各金属材料1から4は水洗した後、170℃で25分間焼付けし、空冷後、対極21に最も近い金属材料1のA面に形成された塗膜の膜厚と、対極21からもっとも遠い金属材料4のG面に形成された塗膜の膜厚とを測定し、膜厚(G面)/膜厚(A面)の比により付きまわり性を評価した。この値が大きいほど、付きまわり性がよいと評価できる。

【0058】

[耐食性試験(SDT)]

化成処理及び電着塗装を施した鋼板に、素地まで達する縦平行のカットを2本入れ、5%NaCl水溶液にて、55℃で240時間の浸漬を行った。次いで、水洗及び風乾を行った後、

カット部に密着テープ「エルパックLP−24」(ニチバン社製)を密着させ、更に密着テープを急激に剥離した。剥離した密着テープに付着した塗料の最大幅(片側)の大きさを測定した。

【0059】

実施例1

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(1)のノボラック型エポキシ樹脂に該当するEPICLON HP−7200HH(DIC社製ジシクロペンタジエン型エポキシ樹脂)927質量部、エチレングリコールモノブチルエーテル309質量部、MIBK309質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン(MEtA)248質量部、エチレングリコールモノブチルエーテル15質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0060】

(2)中和

次に、88質量%の蟻酸109質量部と純水2780質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(以下、DN−1と称することがある。)を調製した。

【0061】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物1を調製した。

得られた金属表面処理用組成物1について、上記の浴安定性の評価を行った。

【0062】

<電着塗膜の形成>

市販の冷延鋼板;SPCC−SD(日本テストパネル社製、70mm×150mm×0.8mm)に、下記の条件で、塗装前処理、電着塗装を施した。

(1)塗装前処理

脱脂処理:2質量%「サーフクリーナーEC92」(日本ペイント社製脱脂剤)で40℃、2分間浸漬処理した。

脱脂後水洗処理:水道水で30秒間スプレー処理した。

化成処理:上述のとおりにして調製した金属表面処理用組成物1の浴温度を40℃に調整した後、冷延鋼板(SPCC−SD)を90秒及び600秒間浸漬処理した。

化成後水洗処理:水道水で30秒間スプレー処理した。

純水水洗処理:純水による流水洗、30秒間スプレー処理した。

乾燥処理:水洗処理後の冷延鋼板を電気乾燥炉において、40℃で2分間乾燥し、化成皮膜が形成された鋼板を得た。得られた化成皮膜について、化成皮膜中のジルコニウム量及び炭素量を測定した。

【0063】

(2)電着塗装

上記塗装前処理(1)を行って化成皮膜が形成された冷延鋼板を「パワーニクス1010」(日本ペイント社製カチオン電着塗料)を用いて乾燥膜厚15μmになるように電着塗装し、水洗後、170℃で20分間加熱して焼き付けを行い、電着塗膜が形成された鋼板を得た。

この電着塗膜が形成された鋼板について、上記の電着塗装の付きまわり性及び耐食性試験(SDT)の評価を行った。

【0064】

実施例2

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(DN−1)を調製した。

【0065】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として1200ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物2を調製した。得られた金属表面処理用組成物2について、上記の浴安定性の評価を行った。

【0066】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物2を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0067】

実施例3

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(2)のノボラック型エポキシ樹脂に該当するYDCN−700−10(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)614質量部、エチレングリコールモノブチルエーテル205質量部、MIBK205質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン226質量部、エチレングリコールモノブチルエーテル43質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0068】

(2)中和

次に、88質量%の蟻酸77.7質量部と純水1990質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.36mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−1と称することがある。)を調製した。

【0069】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−1)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物3を調製した。得られた金属表面処理用組成物3について、上記の浴安定性の評価を行った。

【0070】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物3を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0071】

実施例4

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(2)のノボラック型エポキシ樹脂に該当するYDCN−704(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)926質量部、エチレングリコールモノブチルエーテル309質量部、MIBK309質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン334質量部、エチレングリコールモノブチルエーテル61質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0072】

(2)中和

次に、88質量%の蟻酸116.6質量部と純水2985質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.35mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−2と称することがある。)を調製した。

【0073】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物4を調製した。得られた金属表面処理用組成物4について、上記の浴安定性の評価を行った。

【0074】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物4を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0075】

実施例5

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(1)のノボラック型エポキシ樹脂に該当するEPICLON HP−7200HH(DIC社製ジシクロペンタジエン型エポキシ樹脂)927質量部、エチレングリコールモノブチルエーテル309質量部、MIBK309質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン210質量部、アミノエチルエタノールアミンMIBKブロック体(アミノエチルエタノールアミン封鎖体)131質量部と、エチレングリコールモノブチルエーテル16質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た

【0076】

(2)中和

次に、88質量%の蟻酸109質量部と純水2780質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.34mol/固形分100gの可溶性エポキシ樹脂溶液(以下、DN−2と称することがある。)を調製した。

【0077】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物5を調製した。

得られた金属表面処理用組成物5について、上記の浴安定性の評価を行った。

【0078】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物5を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0079】

実施例6

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(DN−1)を調製した。

【0080】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン150ppm、フッ素イオン187ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として400ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物6を調製した。

得られた金属表面処理用組成物6について、上記の浴安定性の評価を行った。

【0081】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物6を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0082】

実施例7

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(DN−1)を調製した。

【0083】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン100ppm、フッ素イオン125ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として200ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物7を調製した。

得られた金属表面処理用組成物7について、上記の浴安定性の評価を行った。

【0084】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物7を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0085】

実施例8

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.35mol/固形分100gの可溶性エポキシ樹脂溶液(CN−2)を調製した。

【0086】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppmとし、上記可溶性エポキシ樹脂溶液(CN−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物8を調製した。

得られた金属表面処理用組成物8について、上記の浴安定性の評価を行った。

【0087】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物8を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0088】

比較例1

<金属表面処理用組成物の製造>

可溶性エポキシ樹脂溶液(DN−1)を添加しなかったこと以外は実施例1と同様にして、金属表面処理用組成物9を調製した。

得られた金属表面処理用組成物9について、上記の浴安定性の評価を行った。

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物9を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0089】

比較例2

<可溶性エポキシ樹脂溶液の製造>

(1)ビスフェノールA型エポキシ樹脂組成物の製造

攪拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に液状エポキシ樹脂DER−331(ダウケミカル社製ビスフェノールA型エポキシ樹脂)182質量部、ビスフェノールA56質量部、プロピレングリコールモノメチルエーテル20質量部、2−エチル−4−メチルイミダゾール0.06質量部を仕込んで固形分濃度90質量%の組成物とし、この反応容器を窒素ガスでパージしながら、145℃に昇温した後、3時間保温してエポキシ当量500のビスフェノールA型エポキシ樹脂組成物を合成した。得られたビスフェノールA型エポキシ樹脂組成物にプロピレングリコールモノメチルエーテルを56質量部添加することにより固形分濃度80質量%のビスフェノールA型エポキシ樹脂組成物とし、90℃に冷却した。

【0090】

(2)アミン変性

次に、90℃に冷却されたビスフェノールA型エポキシ樹脂組成物を734質量部(固形分として588質量部)に、アミノエチルエタノールアミンMIBKブロック体(アミノエチルエタノールアミン封鎖体)110質量部と、メチルエタノールアミン14質量部を添加し、エポキシ1当量に対してアミン(メチルイソブチルケトンによって封鎖されたアミンを除く)1当量となるように配合した。更に、固形分濃度80質量%となるようにプロピレングリコールモノメチルエーテルを添加した後、組成物の温度を115℃に調整して1時間保温して反応させ、その後放置により100℃に冷却して、アミノ基を付加したエポキシ樹脂を合成した。

【0091】

(3)中和

次に、90質量%の酢酸48質量部と純水617質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.33mol/固形分100gの可溶性エポキシ樹脂溶液(以下、BPA−1と称することがある。)を調製した。

【0092】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(BPA−1)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物10を調製した。得られた金属表面処理用組成物10について、上記の浴安定性の評価を行った。

【0093】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物10を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0094】

比較例3

<可溶性エポキシ樹脂溶液の製造>

(1)ビスフェノールA型エポキシ樹脂のアミン変性

攪拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器にEPICLON2050(DIC社製BPA型エポキシ樹脂)230質量部、エチレングリコールモノブチルエーテル77質量部、MIBK77質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン109質量部、エチレングリコールモノブチルエーテル4質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度62質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0095】

(2)中和

次に、88質量%の蟻酸19.9質量部と純水645質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.14mol/固形分100gの可溶性エポキシ樹脂溶液(以下、BPA−2と称することがある。)を調製した。

【0096】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(BPA−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物11を調製した。得られた金属表面処理用組成物11について、上記の浴安定性の評価を行った。

【0097】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物11を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0098】

比較例4

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(2)のノボラック型エポキシ樹脂に該当するYDCN−700−2(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)436質量部、エチレングリコールモノブチルエーテル145質量部、MIBK145質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン164質量部、エチレングリコールモノブチルエーテル33質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0099】

(2)中和

次に、88質量%の蟻酸55.5質量部と純水1421質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.37mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−3と称することがある。)を調製した。

【0100】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−3)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物12を調製した。

得られた金属表面処理用組成物12について、上記の浴安定性の評価を行った。

【0101】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物12を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0102】

比較例5

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器にYDCN−700−10(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)892質量部、エチレングリコールモノブチルエーテル297質量部、MIBK297質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン109質量部、エチレングリコールモノブチルエーテル19質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度62質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0103】

(2)中和

次に、88質量%の蟻酸80質量部と純水2505質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.15mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−4と称することがある。)を調製した。

【0104】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−4)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物13を調製した。

得られた金属表面処理用組成物13について、上記の浴安定性の評価を行った。

【0105】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物13を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0106】

【表1】

【0107】

[結果]

表1に示すとおり、化成皮膜量の処理時間依存性は、可溶性エポキシ樹脂を含まない比較例1と比べて、可溶性エポキシ樹脂を含む比較例2〜5及び実施例1〜8の方が小さいことが明らかである。特に、実施例1〜8は、90秒処理の化成皮膜と600秒処理の化成皮膜との皮膜量の違いが1.8倍未満である点において、1.8倍以上である比較例1〜5と比べて、より化成皮膜量の処理時間依存性に優れている。

電着塗装の付きまわり性に関しては、90秒処理と600秒処理のいずれにあっても、実施例1〜8の方が比較例1〜5よりも優れている。また、90秒処理と600秒処理とにおける付きまわり性の差は、比較例1〜5では7%以上であるのに対して、実施例1〜8では5%以下であり、付きまわり性を示すG/A(%)は処理時間によらず55%以上確保できる。さらに、このことから、実施例1〜8では、化成処理時間にばらつきが生じても、安定した付きまわり性を確保することができることがわかる。特に実施例5〜7では、特定の可溶性エポキシ樹脂のアミン化にてケチミンを併用した場合や、金属表面処理用組成物のジルコニウムイオン濃度を200ppm未満に調整することで、90秒処理の化成皮膜と600秒処理の化成皮膜との皮膜量の違いが1.5倍未満となり、より優れた化成皮膜量の処理時間依存性と付きまわり性を得ることができることがわかる。

【産業上の利用可能性】

【0108】

本発明の金属表面処理用組成物は、クロム等の環境に対する負荷が大きい重金属を使用する必要がなく、また、金属表面に耐食性及び密着性に優れた皮膜を形成することができると共に、化成皮膜量の処理時間依存性が小さく、化成皮膜量の制御が容易であり、かつ電着塗装の付きまわり性に優れるため、少なくとも一部に鉄系基材を含む被処理物に対して処理を行うことができる。

【符号の説明】

【0109】

1 金属材料

2 金属材料

3 金属材料

4 金属材料

5 貫通穴

10 ボックス

20 電着塗装容器

21 対極

【技術分野】

【0001】

本発明は、金属表面処理用組成物に係り、詳しくは、電着塗装に先立って行われる金属表面の化成処理に好適に用いられる金属表面処理用組成物に関する。

【背景技術】

【0002】

自動車車体や部品等の金属表面に電着塗装を施す場合には、通常、耐食性や塗膜密着性等の性能を向上させる目的で、電着塗装前に金属表面に化成処理が施される。この化成処理としては、クロメート処理及びリン酸亜鉛処理が実用化されている。

しかしながら、クロメート処理にあっては、近年の環境規制の動向からノンクロム化が求められている。

また、リン酸亜鉛処理では、処理剤中にリンや窒素を多量に含むことや、形成される化成皮膜の性能を向上させるために、ニッケル、マンガン等の重金属を処理剤中に多量に含有させることにより環境負荷の原因となったり、処理後の廃棄物としてリン酸亜鉛、リン酸鉄等のスラッジが多量に発生したり、表面調整処理が必要であったりする。

【0003】

そこで、これらクロメート処理及びリン酸亜鉛処理に代えて、ジルコニウム系及び/又はチタン系の金属表面処理組成物を用いた化成処理が提案されている。また、化成皮膜の基材に対する密着性の向上等を目的として、このジルコニウム系及び/又はチタン系の金属表面処理組成物に、エポキシ樹脂を含ませることも提案されている。

例えば、特許文献1,2には、ジルコニウム及び/又はチタン、フッ素、並びに可溶性エポキシ樹脂を含む化成処理剤を用いて化成処理することが記載されている。この可溶性エポキシ樹脂としては、ビスフェノールA及び/又はビスフェノールFを基本骨格とし、アミノ基を含むものを用いている。

この化成処理剤は、クロム及びリン酸亜鉛を含まないため、環境負荷が少ない。また、この化成処理剤を用いた化成処理により得られる化成皮膜は、エポキシ樹脂を含むために金属表面への密着性が向上する。また、このエポキシ樹脂を含む化成皮膜にあっては、その上に電着塗料組成物を用いて電着塗膜を電着塗装する場合に、金属表面と電着塗膜との密着性も向上する。

【0004】

なお、電着塗装は、電着塗料組成物中に被塗物(金属基材)を電極として浸漬させ、電圧を印加することにより行われる。この電着塗装の過程において、電着塗料組成物中の成分が電気泳動により被塗物表面に移動して塗膜が析出する。析出した塗膜は絶縁性を有するので、膜厚の増加に従って塗膜の電気抵抗は大きくなる。その結果、当該部位への塗膜の析出は減少し、代わって未析出部位への塗膜の析出が始まる。このようにして、順次未析出部分に塗膜が析出して、被塗物全体の電着塗装が完了する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−253461号公報

【特許文献2】特開2006−161115号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1,2のようなジルコニウム系及び/又はチタン系の金属表面処理組成物は、従来のリン酸亜鉛処理に比べて、金属表面に化成皮膜を形成する際における皮膜量の処理時間依存性が大きいため、化成皮膜量の制御が困難であるいう問題がある。化成皮膜量の制御が不十分であると、耐食性や密着性等の所定の性能を確保することができず、また、電着塗装の付きまわり性の低下の原因となることがある。なお、本明細書中、電着塗装の付きまわり性とは、被塗物である金属基材の未析出部位に絶縁性の塗膜が順次析出することで連続的な電着塗膜が形成される性質のことをいう。

本発明は、化成皮膜量の処理時間依存性が小さくて化成皮膜量の制御が容易であり、電着塗装の付きまわり性が良好である、可溶性エポキシ樹脂を含んだジルコニウム系の金属表面処理用組成物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、特定の可溶性エポキシ樹脂を含んだジルコニウム系の金属表面処理用組成物が、上記問題を解決することを見出した。即ち、本発明は、下記[1]〜[4]を提供するものである。

[1]ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gであることを特徴とする金属表面処理用組成物。

[2]前記可溶性エポキシ樹脂は、下記式(1)

【0008】

【化1】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする前記[1]に記載の金属表面処理用組成物。

[3]前記可溶性エポキシ樹脂は、下記式(2)

【0009】

【化2】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする前記[1]に記載の金属表面処理用組成物。

[4]前記アミン変性ノボラック型エポキシ樹脂は、ノボラック型エポキシ樹脂にケチミンを付加し、更に酸により中和して得られたものである上記[1]〜[3]のいずれかに記載の金属表面処理用組成物。

【発明の効果】

【0010】

本発明の金属表面処理用組成物は、金属表面に耐食性及び密着性に優れた皮膜を形成することができると共に、化成皮膜量の処理時間依存性が小さく、化成皮膜量の制御が容易であり、かつ電着塗装の付きまわり性に優れる。また、クロムやリン酸亜鉛を有しないため、環境負荷も少ない。

【図面の簡単な説明】

【0011】

【図1】付きまわり性を評価する際に用いるボックスの一例を示す斜視図である。

【図2】付きまわり性の評価を模式的に示す図面である。

【発明を実施するための形態】

【0012】

本発明の金属表面処理用組成物は、ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gである。

なお、本発明の金属表面処理用組成物とは、金属基材を化成処理して化成皮膜を形成するための組成物を意味する。

次に、本発明の金属表面処理用組成物の各成分について詳細に説明する。

【0013】

<ジルコニウム>

上記ジルコニウムは、本発明の金属表面処理用組成物において、化成皮膜形成成分であり、基材にこれらの成分を含む化成皮膜が形成されることにより、基材の耐食性や耐磨耗性を向上させることができる。

上記ジルコニウム含有量は、金属元素換算で、好ましくは20ppm〜800ppmである。20ppm以上であると、基材に形成される化成皮膜の皮膜量が、耐食性や密着性が良好に発揮される程度に多くなる。800ppm以下であると、化成皮膜の皮膜量が過大となってワレることが防止される。このジルコニウム含有量は、より好ましくは50ppm〜500ppmであり、化成皮膜量の処理時間依存性を制御する点で、更に好ましくは80〜200ppmである。なお、本明細書において、ppmは総て質量基準である。

上記ジルコニウムの供給源としては特に限定されず、例えば、K2ZrF6等のアルカリ金属フルオロジルコネート、(NH4)2ZrF6等のフルオロジルコネート;H2ZrF6等のフルオロジルコネート酸等の可溶性フルオロジルコネート等;フッ化ジルコニウム;酸化ジルコニウム等を挙げることができる。

【0014】

<フッ素>

上記フッ素は、基材のエッチング剤としての役割を果たすものである。本発明の金属表面処理用組成物におけるフッ素の元素換算値とジルコニウムの元素換算値とのモル比(F/Zr)は、好ましくは5〜7である。上記モル比(F/Zr)が5以上であると、ジルコニウムイオンの安定性が良好となり、化成浴の長期安定性が確保される。上記モル比(F/Zr)が7以下であると、ジルコニウムイオンの安定性が高くなり過ぎて化成皮膜が生じ難くなることが防止され、化成処理時に所定の皮膜量が確保される。このモル比(F/Zr)は、より好ましくは5.5〜6.5である。ここで、フッ素の含有量は、配合量から計算したものであるが、例えば、フッ素イオンメーター等を用いて化成処理剤に含まれるフッ素量を直接測定することも可能である。

上記フッ素イオンの供給源としては特に限定されず、例えば、フッ化水素酸、フッ化水素酸塩、フッ化硼素酸等を挙げることができる。なお、上記フッ素イオンの供給源として、上記ジルコニウムの供給源として挙げたジルコニウムの錯体を用いる場合には、生成するフッ素イオンの量が不充分であるので、上記フッ素化合物を併用することが好ましい。

【0015】

<可溶性エポキシ樹脂>

上記可溶性エポキシ樹脂は、本発明の金属表面処理用組成物において、化成皮膜形成成分である。この可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものである。

【0016】

(ノボラック型エポキシ樹脂)

上記アミン変性ノボラック型エポキシ樹脂は、ノボラック型エポキシ樹脂をアミン変性することによって好適に製造することができる。

上記ノボラック型エポキシ樹脂としては、例えば、下記式(1)及び(2)で表されるノボラック型エポキシ樹脂の1種又は2種以上を有するものが挙げられる。

【0017】

【化3】

【0018】

[式(1)中、nは1以上の整数である。]

【0019】

【化4】

【0020】

[式(2)中、nは1以上の整数である。]

【0021】

式(1)及び(2)で表されるノボラック型エポキシ樹脂は、平均核体数が3以上であり、1分子中におけるエポキシ基の平均核体数が2であるビスフェノールA型エポキシ樹脂やビスフェノールF型エポキシ樹脂と比べて、1分子中におけるエポキシ基の数が多い。ここで、平均核対数とは、1分子あたりの平均エポキシ基数を意味する。このため、これらノボラック型エポキシ樹脂をアミン変性してなるアミン変性ノボラック型エポキシ樹脂は、化成処理時に金属基材表面に良好に吸着沈殿してアノード・カソード反応を抑制する。これにより、化成皮膜量の成長が抑制され、化成皮膜量の処理時間依存性が小さくなる。また、化成皮膜量を制御することにより、化成皮膜の皮膜抵抗値及び組成比を適正な領域に管理することができ、後工程として行う電着塗装時における析出性及び塗膜抵抗形成を確保し易く、電着塗装の付きまわり性も良好になる。

【0022】

上記式(1)及び(2)で表されるノボラック型エポキシ樹脂のうち、式(1)で表されるノボラック型エポキシ樹脂の方がより電気抵抗性の高い皮膜を得ることができる。その理由は、樹脂1分子中の極性官能基量が少ないため、化成皮膜としての吸水量が減少し電気的に絶縁し易くなるからである。また、高いガラス転移温度を発現する事により、電着塗装における電圧印加時に発生するジュール熱による樹脂の軟化が抑制され、電圧を印加し続けた場合においても皮膜の連続性が損なわれることなく継続的に高い電気抵抗を発現することが可能となるからである。

本発明において、ノボラック型エポキシ樹脂は上記式(1)及び(2)で表されるものに限定されるものではない。但し、式(1)及び(2)で表されるノボラック型エポキシ樹脂以外のノボラック型エポキシ樹脂を用いた可溶性エポキシ樹脂にあっては、後述する平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gとの条件を満たす必要がある。

【0023】

(アミン変性ノボラック型エポキシ樹脂)

上記ノボラック型エポキシ樹脂をアミン変性することにより、アミン変性ノボラック型エポキシ樹脂を好適に製造することができる。本明細書において、アミン変性ノボラック型エポキシ樹脂とは、ノボラック型エポキシ樹脂にアミンを反応させて、エポキシ基を開環させると共にアミノ基を付加させた樹脂をいう。

上記ノボラック型エポキシ樹脂のエポキシ基の開環は、開環後0.2〜0.5mol/100gのアミノ基量となるようにカチオン性基を導入し得る活性水素化合物で開環するのが望ましく、エポキシ残基を他の活性水素化合物により開環し、総て開環させることが好ましい。アミン変性を行ったノボラック型エポキシ樹脂を水溶化する工程において、塩酸、硝酸、リン酸、ギ酸、酢酸、乳酸のような無機酸又は有機酸を用いて中和するが、エポキシ基が残存している場合には、エポキシ基と酸のエステル化反応により、中和酸が樹脂の一部として取り込まれ、目的とするアミン変性エポキシ樹脂を得ることが出来なくなる可能性がある。

【0024】

エポキシ樹脂中のエポキシ基と反応させるアミンとしては、1級アミン、2級アミンが含まれる。エポキシ樹脂と2級アミンとを反応させると、3級アミノ基を有するアミン変性エポキシ樹脂が得られる。また、エポキシ樹脂と1級アミンとを反応させると、2級アミノ基を有するアミン変性エポキシ樹脂が得られる。さらに、1級アミノ基及び2級アミノ基を有する樹脂を用いることにより、1級アミノ基を有するアミン変性エポキシ樹脂を調製することができる。

【0025】

ここで、アミン変性ノボラック型エポキシ樹脂としては、上記ノボラック型エポキシ樹脂にケチミンを付加し、更に酸により中和して得られたものを用いることができる。ケチミンを付加させた後、酸により中和することにより1級アミノ基が導入され、これにより、得られる可溶性エポキシ樹脂の酸溶液中での安定性が良好になる。ノボラック型エポキシ樹脂へのケチミンの付加は、1級アミノ基及び2級アミノ基を上記ノボラック型エポキシ樹脂と反応させる前に、1級アミノ基をケトンでブロック化してケチミンにしておいて、これをエポキシ樹脂に導入した後に脱ブロック化することによって行うことができる。

【0026】

1級アミン、2級アミンの具体例としては、例えば、ブチルアミン、オクチルアミン、ジエチルアミン、ジブチルアミン、メチルブチルアミン、モノエタノールアミン、ジエタノールアミン、N−メチルエタノールアミンなどがある。

【0027】

ケチミンとしては、アミノエチルエタノールアミンのケチミン、ジエチレントリアミンのジケチミンなどの、ブロックされた1級アミンを有する2級アミン等が挙げられる。これらのアミン類等は2種以上を併用して用いてもよい。

上記モノケチミンとしては特に限定されず、例えば、アミノエチルエタノールアミンとメチルイソブチルケトン(MIBK)とを反応させることにより得られるアミノエチルエタノールアミンMIBKブロック体(アミノエチルエタノールアミン封鎖体)等を挙げることができる。

上記ジケチミンとしては特に限定されず、例えば、ジエチレントリアミンとメチルイソブチルケトン(MIBK)とを反応させることにより得られるジエチレントリアミンMIBKブロック体(ジエチレントリアミン封鎖体)等を挙げることができる。

上記ケチミンとしては、モノケチミンにより得られる可溶性エポキシ樹脂よりもジケチミンにより得られる可溶性エポキシ樹脂の方が樹脂として析出するpHが高いことから、ジケチミンを用いてアミノ基を導入する方が好ましく、ジエチレントリアミンMIBKブロック体(ジエチレントリアミン封鎖体)がより好ましい。

上記ケチミンを添加して付加反応させる際において、反応温度は、50〜150℃で行うことが好ましい。50℃未満であると、反応速度が小さくなるおそれがあり、150℃を超えると、経済的でない。

上記ケチミンを添加して付加反応させる際において、反応時間は、10分〜5時間であることが好ましい。10分未満であると、エポキシ基とアミノ基との反応が完全に進行していないおそれがあり、5時間を超えると、経済的でない。

【0028】

上記の通り、1級アミン及び/又は2級アミンを用いて、アミン変性ノボラック型エポキシ樹脂を調製することができる。アミン変性ノボラック型エポキシ樹脂が有するアミノ基には、1級アミノ基、2級アミノ基及び3級アミノ基が含まれ、アミン変性ノボラック型エポキシ樹脂はこれらの1種以上のアミノ基を有する。

エポキシ環を開環するために使用し得る他の活性水素化合物としては、フェノール、クレゾール、ノニルフェノール、ニトロフェノールなどのモノフェノール類;ヘキシルアルコール、2−エチルヘキサノール、ステアリルアルコール、エチレングリコール又はプロピレングリコールのモノブチルエーテル又はモノヘキシルエーテルなどのモノアルコール類;ステアリン酸及びオクチル酸などの脂肪族モノカルボン酸類;グリコール酸、ジメチロールプロピオン酸、ヒドロキシピバリン酸、乳酸、クエン酸などの脂肪族ヒドロキシカルボン酸;及びメルカプトエタノールなどのメルカプトアルカノールが挙げられる。

【0029】

(酸による中和)

上記可溶性エポキシ樹脂は、上記アミン変性ノボラック型エポキシ樹脂を酸により中和したものである。このようにして得られた可溶性エポキシ樹脂は、分散性が向上する。

中和酸は塩酸、硝酸、リン酸、蟻酸、酢酸、乳酸のような無機酸又は有機酸である。

中和酸の量は、上記アミン変性ノボラック型エポキシ樹脂100gに対して5〜280mg当量であるのが好ましい。中和酸の量が5mg当量以上であると水への親和性が十分となり、水への分散が良好となり、安定性に優れる。中和酸の量が280mg当量以下であると、エポキシ樹脂の溶解安定性が過剰となることが防止され、所定の化成皮膜量を得ることができる。この観点から、中和酸の量は、より好ましくは10〜230mg当量である。

なお、本明細書中において、中和酸の量とは、上記アミン変性ノボラック型エポキシ樹脂を中和するのに用いた酸の量であって、アミン変性ノボラック型エポキシ樹脂100gに対するmg当量数で表わし、MEQ(A)と表示する。

【0030】

(平均核体数)

上記可溶性エポキシ樹脂は、平均核体数が好ましくは3〜15である。本発明において、平均核体数とは、アミン変性前におけるノボラック型エポキシ樹脂1分子が含有するエポキシ基の平均数である。

平均核体数が3以上であると、化成皮膜量の処理時間依存性が小さくなって化成皮膜量の制御が容易になり、且つ電着塗装の付きまわり性が良好になる。その理由は以下のとおりであると考えられる。アミン変性エポキシ樹脂が金属基材表面に吸着する事により、化成処理時においてアノード側での金属基材のイオン溶出が抑制され、カソード側では化成皮膜成分の安定性が増し、皮膜成分の沈殿を抑制する効果があると考えられる。金属基材表面に対するエポキシ樹脂の吸着に関しては、非共有電子対による吸着効果が挙げられるが、ビスフェノールA型エポキシ樹脂のように直鎖状のエポキシ樹脂の末端エポキシ基をアミン変性した場合には、基材に対する吸着効果及び化成皮膜成分の安定性に対する効果が少ない。また、水溶化可能な分子量領域でのビスフェノールA型エポキシ樹脂のガラス転移温度は低く、化成皮膜中に取り込まれた場合においても前述したように電気的な抵抗を確保することが出来ず、付き回り性を確保する事が出来ない。

【0031】

一方、ノボラック型エポキシ樹脂の場合、樹脂構造上アミノ基は樹脂の末端ではなく、すだれ状に存在するため化成皮膜成分に対するキレート化効果が高く、安定性に優れる。また、平均核体数が3以上であると、金属基材表面に対する吸着性、及び化成皮膜上に形成される電着塗膜の密着性が高まり、良好な安定性を示す。その理由は、エポキシ骨格によって電着用の塗料樹脂との親和性が向上するためであると考えられる。

一方、平均核体数が15以下であると、ノボラック型樹脂としては樹脂のガラス転移温度が高くなりすぎることが防止され、アミン変性等の合成上、合成可能粘度まで低下させるための溶剤量が抑えられ、経済性に優れる。

上記の観点から、この平均核体数は、好ましくは3〜15であり、更に好ましくは3〜12である。

【0032】

(ガラス転移温度)

上記可溶性エポキシ樹脂は、ガラス転移温度が80〜110℃であることが好ましい。ガラス転移温度が80℃以上であると、化成皮膜量の処理時間依存性が小さくなって化成皮膜量の制御が容易になり、且つ化成皮膜中に取り込まれた場合においても電気的な抵抗を作り易く、電着塗装の付きまわり性が良好になる。また、ガラス転移温度が110℃以下であると、上記可溶性エポキシ樹脂を合成する際の有機溶剤量を削減でき、金属表面処理用組成物を水に良好に溶解させることができる。この観点から、ガラス転移温度は、好ましくは80〜110℃であり、更に好ましくは85〜100℃である。

【0033】

(アミノ基量)

上記可溶性エポキシ樹脂は、樹脂固形分100g中のアミノ基量が0.2〜0.5mol/100gであることが好ましい。アミノ基量を上記範囲にする事で、金属基材を化成処理する際には、金属基材に対する化学吸着作用と、基材表面におけるpHが上昇することにより自己析出し、形成される化成皮膜中の成分として含まれ、その結果、基材表面への密着性が向上することになる。アミノ基量が0.2mol/100g以上であると、上記可溶性エポキシ樹脂が上記金属表面処理用組成物中において安定に溶解した状態を維持できる。アミノ基量が0.5mol/100g以下であると、樹脂のpHの上昇が抑制されるため、上記金属表面処理用組成物中において凝集が起こることが防止され、また、樹脂の極性が上昇して電着時の電気的な抵抗形成を阻害することも防止される。この観点から、アミノ基量は、好ましくは0.2〜0.5mol/100gであり、更に好ましくは0.25〜0.45mol/100gである。

上記アミノ基としては特に限定されず、例えば、−NH2基、モノアルキルアミノ基、ジアルキルアミノ基、モノヒドロキシアミノ基、ジヒドロキシアミノ基、その他1〜3級のアミンを有する化合物等を挙げることができる。

【0034】

(数平均分子量)

上記可溶性エポキシ樹脂の数平均分子量は、好ましくは1000〜5000である。1000以上であると、良好な塗膜密着性、安定性を保持することができる。5000以下であると、溶液の安定性が良くなる。この観点から、数平均分子量は、より好ましくは1000〜4000である。数平均分子量はポリスチレン標準サンプル基準を用いたゲルパーミエーションクロマトグラフィ(GPC)で測定される。

【0035】

(含有量)

上記可溶性エポキシ樹脂の固形分含有量は、本発明の金属表面処理用組成物中、好ましくは100〜2000ppmである。この範囲内であると、化成皮膜量の処理時間依存性を小さくして化成皮膜量を良好に制御することができ、また、電着塗装の付きまわり性が良好となる。上記エポキシ樹脂の含有量が100ppm以上であると、化成皮膜量の処理時間依存性を小さくすることができ、2000ppm以下であると、所定時間における処理により得られる化成皮膜量を確保することができる。この観点から、上記可溶性エポキシ樹脂の含有量は、より好ましくは200〜1400ppmである。

【0036】

(可溶性)

上記可溶性エポキシ樹脂の可溶性とは、pH3.0に調整された溶液中において、溶解することができることを意味するものである。上記可溶性エポキシ樹脂は、pH3.0において安定に溶解することができるエポキシ樹脂であることから、本発明の金属表面処理用組成物中においても、エポキシ樹脂が析出することを防止することができ、好適に上記金属表面処理用組成物中に含有させることができる。上記可溶性エポキシ樹脂がpH3.0未満にならないと溶解しない樹脂である場合には、本発明の金属表面処理用組成物中において析出するおそれがある。また、pH6.0を超える溶液中においては、溶解しないことが好ましい。pH6.0を超えても析出しない樹脂である場合には、エポキシ樹脂を含む化成皮膜が形成されないおそれがある。より好ましくは、pH4.0に調整された溶液中において、溶解することができるエポキシ樹脂である。

【0037】

<ケイ素含有化合物>

本発明の金属表面処理用組成物は、ケイ素含有化合物を含んでいてもよい。上記ケイ素含有化合物としては特に限定されず、例えば、水分散性シリカ等のシリカ、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウム等の水溶性ケイ酸塩化合物、ケイ酸エステル類、ジエチルシリケート等のアルキルシリケート類等を挙げることができる。なかでも、化成皮膜のバリアー性を高める効果があることからシリカが好ましく、化成処理剤中での分散性が高いことから水分散性シリカがより好ましい。上記水分散性シリカとしては特に限定されず、例えば、ナトリウム等の不純物が少ない、球状シリカ、鎖状シリカ、アルミ修飾シリカ等を挙げることができる。上記球状シリカとしては特に限定されず、例えば、「スノーテックスN」、「スノーテックスO」、「スノーテックスOXS」、「スノーテックスUP」、「スノーテックスXS」、「スノーテックスAK」、「スノーテックスOUP」、「スノーテックスC」、「スノーテックスOL」(いずれも日産化学工業株式会社製)等のコロイダルシリカや、「アエロジル」(日本アエロジル株式会社製)等のヒュームドシリカ等を挙げることができる。上記鎖状シリカとしては特に限定されず、例えば、「スノーテックスPS−M」、「スノーテックスPS−MO」、「スノーテックスPS−SO」(いずれも日産化学工業株式会社製)等のシリカゾル等を挙げることができる。上記アルミ修飾シリカとしては、「アデライトAT−20A」(旭電化工業株式会社製)等の市販のシリカゾル等を挙げることができる。

【0038】

上記ケイ素含有化合物の含有量は、ケイ素成分として、1〜5000ppmの範囲内であることが好ましい。1ppm以上であると、得られる化成皮膜の耐食性が良好なものとなる。5000ppm以下であると、塗装後の密着性が良好であり、また経済的に有利である。この観点から、ケイ素含有化合物の含有量は、ケイ素成分としては、5〜2000ppmがより好ましい。

【0039】

上記ケイ素含有化合物としては、更に、シランカップリング剤及びそれらの加水分解物を挙げることもできる。上記シランカップリング剤としては特に限定されないが、例えば、アミノ基含有シランカップリング剤等が好適に使用される。化成処理剤に上記アミノ基含有シランカップリング剤を配合することにより、化成皮膜と電着塗装等による塗膜との界面において硬化反応が促進され、両者の密着性が向上される。上記アミノ基含有シランカップリング剤としては、分子中に少なくとも1つのアミノ基を有し、かつ、シロキサン結合を有するものであれば特に限定されない。

【0040】

上記アミノ基含有シランカップリング剤としては特に限定されず、例えば、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシラン、N,N−ビス〔3−(トリメトキシシリル)プロピル〕エチレンジアミン等を挙げることができる。

【0041】

上記シランカップリング剤は、その加水分解物であってもよい。上記シランカップリング剤の加水分解物は、従来公知の方法、例えば、シランカップリング剤をイオン交換水に溶解し、任意の酸で酸性に調整する方法等により製造することができる。

【0042】

<金属表面処理用組成物のpH>

上記の各成分を含む本発明の金属表面処理用組成物は、pHが3.0〜5.0であることが好ましい。3.0以上であると、上記可溶性エポキシ樹脂の付着量が充分となり、得られる化成皮膜の性能が良好となる。5.0以下であると、金属表面処理用組成物中で可溶性エポキシ樹脂が析出することが防止される。この観点から、pHはより好ましくは3.4〜4.6であり、更に好ましくは3.8〜4.4である。

上記金属表面処理用組成物におけるpHの調整は、硝酸、過塩素酸、硫酸、硝酸ナトリウム、水酸化アンモニウム、水酸化ナトリウム、アンモニア等の化成処理に悪影響を与えない酸又は塩基を用いて行うのが好ましい。例えば、硝酸とアンモニア、又は、硝酸と水酸化ナトリウムによって調整する方法等を挙げることができ、硝酸を用いた場合、金属表面処理組成物のpHを調整できるだけでなく、耐食性に悪影響を及ぼす恐れがないことから、硝酸と、アンモニア又は水酸化ナトリウムにより調整する方法が好ましい。硝酸、アンモニア、水酸化ナトリウムを処理用組成物中に含有させても、これらは皮膜形成成分ではないので、化成処理によって減少する成分であるジルコニウムイオン、チタニウムイオン、フッ素イオン、可溶性エポキシ樹脂を補給することによりpHを所望の範囲に維持することができる。

上記金属表面処理用組成物において、硝酸イオンを含有させることによってpHを調整する場合には、硝酸イオンの含有量は、質量基準で、好ましくは100〜10000ppmである。100ppm以上であると、金属表面処理用組成物のpHを3.0〜5.0に維持でき、良好な皮膜が形成される。10000ppm以下であると、効率的に皮膜が形成される。硝酸イオンの含有量は、より好ましくは200〜6000ppmである。アンモニア、又は、水酸化ナトリウムの含有量は上記金属表面処理組成物のpHを3.0〜5.0に維持するために必要な量を適宜配合することが出来る。

【0043】

<基材>

本発明の金属表面処理用組成物を適用することができる基材としては、例えば、鉄系基材、亜鉛系基材、アルミニウム系基材等を挙げることができる。上記鉄系基材とは、基材の一部又は全部が鉄及び/又はその合金からなる基材、上記亜鉛系基材とは、基材の一部又は全部が亜鉛及び/又はその合金からなる基材、上記アルミニウム系基材とは、基材の一部又は全部がアルミニウム及び/又はその合金からなる基材を意味する。

上記鉄系基材としては、例えば、冷延鋼板、熱延鋼板等を挙げることができる。上記亜鉛系基材としては、例えば、亜鉛めっき鋼板、亜鉛−ニッケルめっき鋼板、亜鉛−鉄めっき鋼板、亜鉛−クロムめっき鋼板、亜鉛−アルミニウムめっき鋼板、亜鉛−チタンめっき鋼板、亜鉛−マグネシウムめっき鋼板、亜鉛−マンガンめっき鋼板等の亜鉛系の電気めっき、溶融めっき、蒸着めっき鋼板等の亜鉛又は亜鉛系合金めっき鋼板等を挙げることができる。上記アルミニウム系基材としては、例えば、5000番系アルミニウム合金、6000番系アルミニウム合金等を挙げることができる。

本発明の金属表面処理用組成物は、鉄系基材のみ、亜鉛系基材のみ又はアルミニウム系基材のみを単独で化成処理することもでき、これらの基材のうち2種類以上、例えば、鉄系基材と亜鉛系基材を同時に化成処理することもでき、鉄系基材と亜鉛系基材とアルミニウム系基材とを同時に化成処理することもできる。これにより、例えば、冷延鋼板のような鉄系基材、亜鉛鋼板のような亜鉛系基材及び6000番系アルミニウム合金のようなアルミニウム系基材を同時に有する自動車車体等の構造物を本発明の金属表面処理用組成物により同時に化成処理することができ、また、アルミホイール等の部品を化成処理することもできる。

【0044】

<化成処理方法>

本発明の金属表面処理用組成物を用いて、鉄系基材、亜鉛系基材、アルミニウム系基材を化成処理する化成処理方法としては、脱脂処理、脱脂後水洗処理、化成処理及び化成後水洗処理からなる方法であることが好ましく、上記化成処理方法は、鉄系基材、亜鉛系基材及びアルミニウム基材のうちの1種又は2種以上に適用することができる。

【0045】

(脱脂処理・脱脂後水洗処理)

上記脱脂処理は、基材表面に付着している油分や汚れを除去するために行われるものであり、無リン・無窒素脱脂洗浄液等の脱脂剤により、通常30〜55℃において数分間程度の浸漬処理がなされる。所望により、脱脂処理の前に、予備脱脂処理を行うこともできる。上記脱脂後水洗処理は、脱脂処理後の脱脂剤を水洗するために、大量の水洗水によって1回又はそれ以上でスプレー処理により行われるものである。

【0046】

(化成処理)

上記化成処理は、本発明の金属表面処理用組成物で、基材を化成処理することにより、基材表面に化成皮膜を形成させ、耐食性や耐磨耗性を付与するものである。処理方法としては、浸漬法、スプレー法等を挙げることができる。

上記化成処理において、上記金属表面処理用組成物の温度(処理温度)は、好ましくは20〜60℃であり、より好ましくは40〜50℃である。20℃以上であると、反応性に優れ、形成される化成皮膜量が大きくなり、耐食性が向上する。60℃以下であると、エネルギーのロスが小さい。

上記化成処理において、上記金属表面処理用組成物の処理時間は、好ましくは30秒〜5分である。30秒以上であると、形成される化成皮膜量が充分となり、耐食性や耐磨耗性が向上する。5分以下であると、皮膜形成における効率が高い。この観点から、処理時間は、より好ましくは60秒〜180秒である。

【0047】

(化成後水洗処理)

上記化成後水洗処理は、その後の電着塗装後の塗膜外観等に悪影響を及ぼさないようにするために、1回又はそれ以上により行われるものである。この場合、最終の水洗は、純水で行われることが適当である。この化成後水洗処理においては、スプレー水洗又は浸漬水洗のどちらでもよく、これらの方法を組み合わせて水洗することもできる。上記化成後水洗処理の後は、公知の方法に従って、必要に応じて乾燥され、その後、電着塗装や粉体塗装を行うことができる。

本発明の金属表面処理用組成物で、鉄系基材、亜鉛系基材、アルミニウム系基材を化成処理する化成処理方法は、従来より実用化されているリン酸亜鉛化成処理剤を用いて処理する方法において、必要となっている表面調整処理を行わなくてもよいため、より効率的に基材の化成処理を行うことができる。

【0048】

<化成皮膜>

上記化成処理方法により形成される化成皮膜におけるジルコニウム金属量としては、好ましくは15〜150mg/m2である。15mg/m2以上であると、化成皮膜における金属量が多いために、耐食性や密着性等の性能を確保することができる。150mg/m2以下であると、金属量が大きくなり過ぎて耐食性や密着性等の性能が悪くなることが防止される。この観点から、ジルコニウム金属量は、より好ましくは20〜120mg/m2である。

【0049】

上記化成処理方法により形成される化成皮膜における炭素量(有機炭素量)としては、好ましくは5〜60mg/m2である。5mg/m2以上であると、炭素皮膜量が大きいために、耐食性や密着性等の性能を確保することができる。60mg/m2以下であると、炭素皮膜量が大きくなり過ぎて耐食性や密着性等の性能が悪くなることが防止される。この観点から、化成皮膜における炭素量は、より好ましくは8〜40mg/m2であり、更に好ましくは10〜30mg/m2である。

なお、上記ジルコニウム金属量は、例えば、蛍光X線分析装置により測定することができ、上記化成皮膜における炭素量(有機炭素量)は、例えば、蛍光X線分析装置、炭素・水分分析装置により測定することができる。

【0050】

上記化成処理方法により形成される化成皮膜量は、上記化成処理において、処理時間を長くすることによって、及び/又は、処理温度を高くすることによって、基材への付着量を大きくすることができるが、上記可溶性エポキシ樹脂を併用する事により、処理時間が長くなりすぎた場合や処理温度が高くなりすぎた場合においても所望の付着量を基材上に形成することができ、耐食性や密着性等の性能を確保することができる。

【0051】

本発明の金属表面処理用組成物は、ジルコニウムイオン及びフッ素イオンを含むものであることから、形成される化成皮膜がジルコニウムを含むものとなり、これにより、塗装後に得られる基材が耐食性や耐磨耗性等の性能を有するものとなる。また、上記金属表面処理用組成物は、可溶性エポキシ樹脂を含むものであることから、形成される化成皮膜がエポキシ樹脂を含むものとなり、これにより、エポキシ樹脂を含有しない処理用組成物を用いる場合に比べて、得られる化成皮膜の基材に対する密着性がより優れたものとなる。この可溶性エポキシ樹脂として特定のものを用いていることから、化成皮膜量の処理時間依存性を小さくできると共に後工程として行う電着塗装の付きまわり性が向上する。また、上記金属表面処理用組成物は、実質的にリン酸イオンを含有しないものであり、重金属を必須成分とするものでないことから、従来から実用化されているリン酸亜鉛処理剤による化成処理に比べて、リン酸亜鉛やリン酸鉄等のスラッジ、環境負荷となるリンや重金属の量を減少させることができるものである。更に、上記金属表面処理用組成物は、リン酸亜鉛による化成処理で必要な表面調整処理を行わなくてもよいことから、より効率的に化成処理を行うことができる。

【0052】

<電着塗装>

本発明の金属表面処理用組成物によって金属基材表面に化成皮膜を形成した後、この化成皮膜に対して電着塗装を行うことができる。なかでも、鉄、亜鉛、アルミニウム等の全ての金属に対して良好な処置を施すことができることから、少なくとも一部が鉄系基材からなる被処理物のカチオン電着塗装の前処理として好適に使用することができる。上記カチオン電着塗装としては特に限定されず、アミノ化エポキシ樹脂、アミノ化アクリル樹脂、スルホニウム化エポキシ樹脂等からなる従来公知のカチオン電着塗料を塗布することができる。

上記金属基材は、電着塗装を行った後、更に、中塗り塗装、上塗り塗装を行ってもよい。上記中塗り塗装は、例えば、塗膜形成樹脂及び硬化剤からなり、必要に応じて有機系、無機系の各種着色顔料、体質顔料等を含む通常の中塗り塗料等を塗布することにより行うことができる。上記上塗り塗装としては、ベース塗装及びクリヤー塗装が挙げられるが、ベース塗装は、例えば、塗膜形成樹脂、顔料等を用いた通常のベース塗料を塗布することにより行うことができ、クリヤー塗装は、例えば、塗膜形成性樹脂及び硬化剤等からなる通常の溶剤型クリヤー塗料等を塗布することにより行うことができる。

【実施例】

【0053】

以下に本発明を実施例により更に具体的に説明する。ただし、本発明はこれら実施例に限定されるものではない。また実施例中、「部」は特に断りのない限り「質量部」を意味する。

なお、評価方法は以下のとおりとする。評価結果を表1に示す。

【0054】

[平均核体数]

可溶性エポキシ樹脂の平均核体数は、可溶性エポキシ樹脂の数平均分子量をゲルパーミエーションクロマトグラフィ(GPC)装置(Waters社製 2414)で測定(ポリスチレン換算)し、算出した。

〔ガラス転移温度〕

可溶性エポキシ樹脂のガラス転移温度は、DSC(Differental Scaning Calorymeter)セイコー電子工業(セイコー電子工業社製DSC220C)を用いて測定した。

[アミノ基量]

可溶性エポキシ樹脂のアミノ基量は、電位差測定装置(京都電子工業社製AT−510)を用い、電位差滴定により求めた。

[数平均分子量]

可溶性エポキシ樹脂の数平均分子量は、ゲルパーミエーションクロマトグラフィ(GPC)装置(Waters社製 2414)で測定(ポリスチレン換算)することにより求めた。

[MEQ(A)]

可溶性エポキシ樹脂のMEQ(A)は、電位差測定装置(京都電子工業社製AT−510)を用い、電位差滴定により求めた。

【0055】

[浴安定性]

金属表面処理用組成物を温度40℃の条件下に30日放置して、放置後の外観を目視にて、下記の基準で評価した。

○;化成浴に濁りが無く、沈殿物も生成していない。

△;化成浴の底部に沈殿物が生成しているが、簡易攪拌により初期の状態に戻る。

×;化成浴の底部に沈殿物が生成し、簡易攪拌を行っても初期の状態に戻らない。

【0056】

[化成皮膜中のジルコニウム量]

化成皮膜中のジルコニウム金属量(mg/m2)は、「XRF1700」(島津製作所社製蛍光X線分析装置)により測定した。

[化成皮膜中の炭素量]

化成皮膜中の炭素量(mg/m2)は、「RC412」(LECO社製炭素・水分分析装置)により測定した。

【0057】

[電着塗装の付きまわり性]

電着塗装の付きまわり性は、特開2000−038525号公報に記載された「4枚ボックス法」により評価した。即ち、図1及び図2に示すように、後述する化成処理を施した金属材料を、4枚立てた状態で、間隔20mmで平行に配置し、両側面下部及び底面を布粘着テープ等の絶縁体で密閉したボックス10を調製した。なお、金属材料4を除く金属材料1、2、3には下部に直径8mmの貫通穴5を設けた。

このボックス10を、カチオン電着塗料で満たした電着塗装容器20内に浸漬した。この場合、各貫通穴5のみからカチオン電着塗料がボックス10の内部に浸入する。

マグネチックスターラーでカチオン電着塗料を攪拌しながら、各金属材料1から4を電気的に接続し、金属材料1との距離が150mmとなるように対極21を配置した。各金属材料1から4を陰極、対極21を陽極として電圧を印加し、カチオン電着塗装を行った。塗装は、金属材料1のA面に形成される塗膜の膜厚が20μmに達する電圧まで、印加開始から30秒間で昇圧し、その後150秒間その電圧を維持することにより行った。このときの浴温は30℃に調整した。

塗装後の各金属材料1から4は水洗した後、170℃で25分間焼付けし、空冷後、対極21に最も近い金属材料1のA面に形成された塗膜の膜厚と、対極21からもっとも遠い金属材料4のG面に形成された塗膜の膜厚とを測定し、膜厚(G面)/膜厚(A面)の比により付きまわり性を評価した。この値が大きいほど、付きまわり性がよいと評価できる。

【0058】

[耐食性試験(SDT)]

化成処理及び電着塗装を施した鋼板に、素地まで達する縦平行のカットを2本入れ、5%NaCl水溶液にて、55℃で240時間の浸漬を行った。次いで、水洗及び風乾を行った後、

カット部に密着テープ「エルパックLP−24」(ニチバン社製)を密着させ、更に密着テープを急激に剥離した。剥離した密着テープに付着した塗料の最大幅(片側)の大きさを測定した。

【0059】

実施例1

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(1)のノボラック型エポキシ樹脂に該当するEPICLON HP−7200HH(DIC社製ジシクロペンタジエン型エポキシ樹脂)927質量部、エチレングリコールモノブチルエーテル309質量部、MIBK309質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン(MEtA)248質量部、エチレングリコールモノブチルエーテル15質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0060】

(2)中和

次に、88質量%の蟻酸109質量部と純水2780質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(以下、DN−1と称することがある。)を調製した。

【0061】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物1を調製した。

得られた金属表面処理用組成物1について、上記の浴安定性の評価を行った。

【0062】

<電着塗膜の形成>

市販の冷延鋼板;SPCC−SD(日本テストパネル社製、70mm×150mm×0.8mm)に、下記の条件で、塗装前処理、電着塗装を施した。

(1)塗装前処理

脱脂処理:2質量%「サーフクリーナーEC92」(日本ペイント社製脱脂剤)で40℃、2分間浸漬処理した。

脱脂後水洗処理:水道水で30秒間スプレー処理した。

化成処理:上述のとおりにして調製した金属表面処理用組成物1の浴温度を40℃に調整した後、冷延鋼板(SPCC−SD)を90秒及び600秒間浸漬処理した。

化成後水洗処理:水道水で30秒間スプレー処理した。

純水水洗処理:純水による流水洗、30秒間スプレー処理した。

乾燥処理:水洗処理後の冷延鋼板を電気乾燥炉において、40℃で2分間乾燥し、化成皮膜が形成された鋼板を得た。得られた化成皮膜について、化成皮膜中のジルコニウム量及び炭素量を測定した。

【0063】

(2)電着塗装

上記塗装前処理(1)を行って化成皮膜が形成された冷延鋼板を「パワーニクス1010」(日本ペイント社製カチオン電着塗料)を用いて乾燥膜厚15μmになるように電着塗装し、水洗後、170℃で20分間加熱して焼き付けを行い、電着塗膜が形成された鋼板を得た。

この電着塗膜が形成された鋼板について、上記の電着塗装の付きまわり性及び耐食性試験(SDT)の評価を行った。

【0064】

実施例2

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(DN−1)を調製した。

【0065】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として1200ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物2を調製した。得られた金属表面処理用組成物2について、上記の浴安定性の評価を行った。

【0066】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物2を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0067】

実施例3

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(2)のノボラック型エポキシ樹脂に該当するYDCN−700−10(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)614質量部、エチレングリコールモノブチルエーテル205質量部、MIBK205質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン226質量部、エチレングリコールモノブチルエーテル43質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0068】

(2)中和

次に、88質量%の蟻酸77.7質量部と純水1990質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.36mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−1と称することがある。)を調製した。

【0069】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−1)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物3を調製した。得られた金属表面処理用組成物3について、上記の浴安定性の評価を行った。

【0070】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物3を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0071】

実施例4

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(2)のノボラック型エポキシ樹脂に該当するYDCN−704(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)926質量部、エチレングリコールモノブチルエーテル309質量部、MIBK309質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン334質量部、エチレングリコールモノブチルエーテル61質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0072】

(2)中和

次に、88質量%の蟻酸116.6質量部と純水2985質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.35mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−2と称することがある。)を調製した。

【0073】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物4を調製した。得られた金属表面処理用組成物4について、上記の浴安定性の評価を行った。

【0074】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物4を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0075】

実施例5

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(1)のノボラック型エポキシ樹脂に該当するEPICLON HP−7200HH(DIC社製ジシクロペンタジエン型エポキシ樹脂)927質量部、エチレングリコールモノブチルエーテル309質量部、MIBK309質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン210質量部、アミノエチルエタノールアミンMIBKブロック体(アミノエチルエタノールアミン封鎖体)131質量部と、エチレングリコールモノブチルエーテル16質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た

【0076】

(2)中和

次に、88質量%の蟻酸109質量部と純水2780質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.34mol/固形分100gの可溶性エポキシ樹脂溶液(以下、DN−2と称することがある。)を調製した。

【0077】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物5を調製した。

得られた金属表面処理用組成物5について、上記の浴安定性の評価を行った。

【0078】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物5を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0079】

実施例6

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(DN−1)を調製した。

【0080】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン150ppm、フッ素イオン187ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として400ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物6を調製した。

得られた金属表面処理用組成物6について、上記の浴安定性の評価を行った。

【0081】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物6を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0082】

実施例7

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.28mol/固形分100gの可溶性エポキシ樹脂溶液(DN−1)を調製した。

【0083】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン100ppm、フッ素イオン125ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(DN−1)を固形分として200ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物7を調製した。

得られた金属表面処理用組成物7について、上記の浴安定性の評価を行った。

【0084】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物7を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0085】

実施例8

<可溶性エポキシ樹脂溶液の製造>

固形分濃度30質量%、アミノ基量0.35mol/固形分100gの可溶性エポキシ樹脂溶液(CN−2)を調製した。

【0086】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppmとし、上記可溶性エポキシ樹脂溶液(CN−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物8を調製した。

得られた金属表面処理用組成物8について、上記の浴安定性の評価を行った。

【0087】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物8を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0088】

比較例1

<金属表面処理用組成物の製造>

可溶性エポキシ樹脂溶液(DN−1)を添加しなかったこと以外は実施例1と同様にして、金属表面処理用組成物9を調製した。

得られた金属表面処理用組成物9について、上記の浴安定性の評価を行った。

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物9を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0089】

比較例2

<可溶性エポキシ樹脂溶液の製造>

(1)ビスフェノールA型エポキシ樹脂組成物の製造

攪拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に液状エポキシ樹脂DER−331(ダウケミカル社製ビスフェノールA型エポキシ樹脂)182質量部、ビスフェノールA56質量部、プロピレングリコールモノメチルエーテル20質量部、2−エチル−4−メチルイミダゾール0.06質量部を仕込んで固形分濃度90質量%の組成物とし、この反応容器を窒素ガスでパージしながら、145℃に昇温した後、3時間保温してエポキシ当量500のビスフェノールA型エポキシ樹脂組成物を合成した。得られたビスフェノールA型エポキシ樹脂組成物にプロピレングリコールモノメチルエーテルを56質量部添加することにより固形分濃度80質量%のビスフェノールA型エポキシ樹脂組成物とし、90℃に冷却した。

【0090】

(2)アミン変性

次に、90℃に冷却されたビスフェノールA型エポキシ樹脂組成物を734質量部(固形分として588質量部)に、アミノエチルエタノールアミンMIBKブロック体(アミノエチルエタノールアミン封鎖体)110質量部と、メチルエタノールアミン14質量部を添加し、エポキシ1当量に対してアミン(メチルイソブチルケトンによって封鎖されたアミンを除く)1当量となるように配合した。更に、固形分濃度80質量%となるようにプロピレングリコールモノメチルエーテルを添加した後、組成物の温度を115℃に調整して1時間保温して反応させ、その後放置により100℃に冷却して、アミノ基を付加したエポキシ樹脂を合成した。

【0091】

(3)中和

次に、90質量%の酢酸48質量部と純水617質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.33mol/固形分100gの可溶性エポキシ樹脂溶液(以下、BPA−1と称することがある。)を調製した。

【0092】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(BPA−1)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物10を調製した。得られた金属表面処理用組成物10について、上記の浴安定性の評価を行った。

【0093】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物10を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0094】

比較例3

<可溶性エポキシ樹脂溶液の製造>

(1)ビスフェノールA型エポキシ樹脂のアミン変性

攪拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器にEPICLON2050(DIC社製BPA型エポキシ樹脂)230質量部、エチレングリコールモノブチルエーテル77質量部、MIBK77質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン109質量部、エチレングリコールモノブチルエーテル4質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度62質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0095】

(2)中和

次に、88質量%の蟻酸19.9質量部と純水645質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.14mol/固形分100gの可溶性エポキシ樹脂溶液(以下、BPA−2と称することがある。)を調製した。

【0096】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(BPA−2)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物11を調製した。得られた金属表面処理用組成物11について、上記の浴安定性の評価を行った。

【0097】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物11を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0098】

比較例4

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器に式(2)のノボラック型エポキシ樹脂に該当するYDCN−700−2(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)436質量部、エチレングリコールモノブチルエーテル145質量部、MIBK145質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン164質量部、エチレングリコールモノブチルエーテル33質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度65質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0099】

(2)中和

次に、88質量%の蟻酸55.5質量部と純水1421質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.37mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−3と称することがある。)を調製した。

【0100】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−3)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物12を調製した。

得られた金属表面処理用組成物12について、上記の浴安定性の評価を行った。

【0101】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物12を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0102】

比較例5

<可溶性エポキシ樹脂溶液の製造>

(1)ノボラック型エポキシ樹脂のアミン変性

撹拌機、冷却機、温度制御装置、窒素導入管、滴下ロートを備えた反応容器にYDCN−700−10(新日鐵化学社製クレゾールノボラック型エポキシ樹脂)892質量部、エチレングリコールモノブチルエーテル297質量部、MIBK297質量部を仕込んで固形分濃度60質量%の組成物とし、この反応容器を窒素ガスでパージしながら、100℃に昇温した。次いで、メチルエタノールアミン109質量部、エチレングリコールモノブチルエーテル19質量部の混合物を30分かけて滴下した。滴下後、組成物の温度を115℃に調整して1時間保温して反応させた。その後放置により80℃に冷却して、固形分濃度62質量%のアミノ基を付加したエポキシ樹脂組成物を得た。

【0103】

(2)中和

次に、88質量%の蟻酸80質量部と純水2505質量部との混合物を滴下し、減圧による脱溶剤工程を経て、固形分濃度30質量%、アミノ基量0.15mol/固形分100gの可溶性エポキシ樹脂溶液(以下、CN−4と称することがある。)を調製した。

【0104】

<金属表面処理用組成物の製造>

ジルコンフッ化水素酸、フッ化水素酸、硝酸、シランカップリング剤を用いて、ジルコニウムイオン450ppm、フッ素イオン560ppm、硝酸イオン5000ppm、シランカップリング剤200ppmとし、上記可溶性エポキシ樹脂溶液(CN−4)を固形分として600ppmを添加し、アンモニアを用いてpHを4.2に調整した金属表面処理用組成物13を調製した。

得られた金属表面処理用組成物13について、上記の浴安定性の評価を行った。

【0105】

<電着塗膜の形成>

金属表面処理用組成物1に代えて金属表面処理用組成物13を用いたこと以外は実施例1と同様にして、電着塗膜を形成した。また、実施例1と同様の評価を行った。

【0106】

【表1】

【0107】

[結果]

表1に示すとおり、化成皮膜量の処理時間依存性は、可溶性エポキシ樹脂を含まない比較例1と比べて、可溶性エポキシ樹脂を含む比較例2〜5及び実施例1〜8の方が小さいことが明らかである。特に、実施例1〜8は、90秒処理の化成皮膜と600秒処理の化成皮膜との皮膜量の違いが1.8倍未満である点において、1.8倍以上である比較例1〜5と比べて、より化成皮膜量の処理時間依存性に優れている。

電着塗装の付きまわり性に関しては、90秒処理と600秒処理のいずれにあっても、実施例1〜8の方が比較例1〜5よりも優れている。また、90秒処理と600秒処理とにおける付きまわり性の差は、比較例1〜5では7%以上であるのに対して、実施例1〜8では5%以下であり、付きまわり性を示すG/A(%)は処理時間によらず55%以上確保できる。さらに、このことから、実施例1〜8では、化成処理時間にばらつきが生じても、安定した付きまわり性を確保することができることがわかる。特に実施例5〜7では、特定の可溶性エポキシ樹脂のアミン化にてケチミンを併用した場合や、金属表面処理用組成物のジルコニウムイオン濃度を200ppm未満に調整することで、90秒処理の化成皮膜と600秒処理の化成皮膜との皮膜量の違いが1.5倍未満となり、より優れた化成皮膜量の処理時間依存性と付きまわり性を得ることができることがわかる。

【産業上の利用可能性】

【0108】

本発明の金属表面処理用組成物は、クロム等の環境に対する負荷が大きい重金属を使用する必要がなく、また、金属表面に耐食性及び密着性に優れた皮膜を形成することができると共に、化成皮膜量の処理時間依存性が小さく、化成皮膜量の制御が容易であり、かつ電着塗装の付きまわり性に優れるため、少なくとも一部に鉄系基材を含む被処理物に対して処理を行うことができる。

【符号の説明】

【0109】

1 金属材料

2 金属材料

3 金属材料

4 金属材料

5 貫通穴

10 ボックス

20 電着塗装容器

21 対極

【特許請求の範囲】

【請求項1】

ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、

前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gであることを特徴とする金属表面処理用組成物。

【請求項2】

前記可溶性エポキシ樹脂は、下記式(1)

【化1】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする請求項1に記載の金属表面処理用組成物。

【請求項3】

前記可溶性エポキシ樹脂は、下記式(2)

【化2】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする請求項1に記載の金属表面処理用組成物。

【請求項4】

前記アミン変性ノボラック型エポキシ樹脂は、ノボラック型エポキシ樹脂にケチミンを付加し、更に酸により中和して得られたものである請求項1〜3のいずれか1項に記載の金属表面処理用組成物。

【請求項1】

ジルコニウム、フッ素、及び可溶性エポキシ樹脂を含む金属表面処理用組成物であって、

前記可溶性エポキシ樹脂は、アミン変性ノボラック型エポキシ樹脂を酸により中和して得られるものであり、平均核体数が3〜15、ガラス転移温度が80〜110℃、及びアミノ基量が0.2〜0.5mol/100gであることを特徴とする金属表面処理用組成物。

【請求項2】

前記可溶性エポキシ樹脂は、下記式(1)

【化1】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする請求項1に記載の金属表面処理用組成物。

【請求項3】

前記可溶性エポキシ樹脂は、下記式(2)

【化2】

[式中、nは1以上の整数を表す。]で表されるノボラック型エポキシ樹脂にアミノ基を付加してなるアミン変性ノボラック型エポキシ樹脂を、酸により中和して得られるものであることを特徴とする請求項1に記載の金属表面処理用組成物。

【請求項4】

前記アミン変性ノボラック型エポキシ樹脂は、ノボラック型エポキシ樹脂にケチミンを付加し、更に酸により中和して得られたものである請求項1〜3のいずれか1項に記載の金属表面処理用組成物。

【図1】

【図2】

【図2】

【公開番号】特開2013−53326(P2013−53326A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−191050(P2011−191050)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000230054)日本ペイント株式会社 (626)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000230054)日本ペイント株式会社 (626)

【Fターム(参考)】

[ Back to top ]