金属被覆基礎積層体の製造方法

本発明は、非導電性材料(37)の支持体(51)を有する金属被覆基礎積層体で、少なくともその一面が金属層で被覆されたもの(25、53)の製造方法に関する。第一の工程では、マトリックス材料中に無電解的及び/又は電解的に塗布可能な粒子を含む分散物(5)で基材(3)上に基層(11)が形成される。このマトリックス材料は少なくとも部分的に硬化及び/又は乾燥される。次いで、この基層(11)の上に無電解塗装及び/又は電解塗装により金属層が形成される。この非導電性材料(37)からなる支持体(51)は、この金属層(25)の上に積層される。金属層(25)及び基層の少なくとも一部(11)が積層された支持体(51)は、基材(3)から取り外される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非導電性材料からなる支持体を有する金属被覆基礎積層体で少なくともその一面が金属層で被覆されたものの製造方法に関する。

【背景技術】

【0002】

このような金属被覆基礎積層体は、例えばプリント電気回路基板の製造に使用されている。この場合、導電路構造が金属層より形成されるが、この目的のために、導電路構造に不必要な部分は除去される。この金属被覆基礎積層体の支持体は非導電性材料からなり、この中を電流が流れなくしている。

【0003】

一般に、銅被覆の基礎積層体の製造のためには、例えばガラス織布を主にエポキシ樹脂からなる配合剤を含浸させ、部分的に硬化させる。これらの部分硬化した基礎積層体は、「プリプレグ」と呼ばれる。これらを銅箔と交互に重ね合わせて積層する。この銅箔は、主としていわゆるED型(ED:electrodeposition(電着))である。これらの厚みは、9〜400μmの範囲に収まるが、大部分は12〜72μmである。この交互積層物は、二枚の研磨鋼板、いわゆるプレス板の間に置かれる。それぞれ金属板、銅箔、プリプレグ、銅コイル、金属板を含む複数のこれらの積層物を、次いで、120〜250℃の範囲の温度で5〜30barの圧力でプレスする。これにより、このガラス繊維強化エポキシ樹脂は完全に硬化する。同時に、この鋼板により、このようにして得られる個々の基礎積層体の表面は滑らかとなる。

【0004】

薄い銅箔の製造は非常に高くつくため、このように生産される金属被覆基礎積層体も非常に高価なものとなる。また、厚みが10μm未満の銅箔、特に5μm未満の銅箔の取扱いは、箔が破れるため非常に難しいか不可能である。薄い銅箔、すなわち厚みが12μm未満の銅箔には、厚い銅箔、通常厚みが18μmまたは36μmの銅箔が、支持体として常に併用される。銅を支持体から除くことができるように、通常、薄いクロム層が分離層として用いられる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、非常に薄い銅の基層を有し支持体として他の金属箔を必要としない金属被覆基礎積層体を直接的に生産することのできる方法を提供することである。

【課題を解決するための手段】

【0006】

本目的は、以下の工程からなる、非導電性材料からなる支持体を有する金属被覆基礎積層体で少なくともその一面が金属層で被覆されたものの製造方法により達成される。

(a)無電解的及び/又は電解的に塗布可能な粒子を含む分散物でもって基材上に基層を形成する工程、

(b)該マトリックス材料を少なくとも部分的に硬化及び/又は乾燥する工程、

(c)無電解塗装及び/又は電解塗装により該基層の上に金属層を形成する工程、

(d)該非導電性材料からなる支持体を、工程(c)で製造された金属層の上に積層する工程、および

(e)該金属層で積層された支持体と、必要に応じて基層の少なくとも一部とを、該基材から取り除く工程。

【0007】

本発明の方法の利点は、基礎積層体の製造の際に、単一の作業工程で同時に金属層を形成可能であることである。破損の可能性のある箔を取り付ける必要がなくなる。また本発明の方法により、特に薄い金属層でも形成可能となる。

【0008】

この基材を用いる利点は、一般に被覆基礎積層体の除去後に損傷がないため、リサイクル可能であることである。さらに、特定の表面品質と表面構造を持つ基材を製造し、この基材の表面条件に応じて、金属−被覆基礎積層体に所定の表面品質と表面構造をもたらすこともまた可能である。

【0009】

この基材は、例えば板または箔である。この箔は、好ましくは柔軟性を有している。この結果、金属層と必要に応じて基層の一部が基材から取り除かれる。なお、後者は、剥離剤で被覆されていることが好ましい。あるいは、基材が剥離剤からなる板または箔であってもよい。連続的な工程管理を行う場合には、この基材が、ロールに巻かれてエンドレス箔で保存されている箔として、すなわち剥離剤で被覆された箔または剥離剤からなる箔として供給されることが好ましい。本プロセスは、次いでロール・ツー・ロールプロセスであってもよく、その場合は、箔をロールから巻き出され、少なくとも一つの加工工程で、好ましくは全加工工程で加工され、次いで巻き戻される。

【0010】

材料の硬化に必要な、積層時に印加される圧力や温度で損傷を受けないならあらゆる材料が、本基材の材料として適当である。この基材は好ましくは金属であり、例えば、本分野で従来から用いられている鋼板やアルミニウム、固形アルミ合金または固体銅合金である。

【0011】

工程(d)における支持体の積層が大気温度より高い温度で行われる場合には、基材用の材料は熱の良導体であることが好ましい。基材を経由しての積層物内側への熱移動は、選ばれた材料の種類に応じて、積層工程の加熱曲線により制御される。静水圧プレスの場合、板の外側に材料を、例えば多層紙を加えると、積層物内部への熱移動をさらに低下させることができる。このようにして、支持体用材料の均一な硬化が可能となる。

【0012】

第一の工程では、この基材上に無電解的及び/又は電解的に塗布可能な粒子を含む分散物が塗布される。剥離剤で被覆された基材表面に高い結合力を有し、この上に塗布される分散物に低い結合力を有する材料ならあらゆるものが、この基材塗布用の剥離剤として好適である。当業界の熟練者は、分散物の組成に応じて適当な剥離剤を選択するであろう。この剥離剤は、ポリビニルアルコールやシリコーンポリマー、フルオロポリマーなどの適当なポリマーであってよく、あるいは低分子量の脂肪、ワックスまたは油であってもよい。空気に対して30mN/m未満の低い表面張力を持つ剥離剤が好ましい。これらの例としては、ポリテトラフルオロエチレン(PTFE)やポリビニリデンフルオライド、ポリビニルフルオライド(PVF)、エチレン−テトラフルオロエチレン(EFE)などのフルオロポリマーや、ポリ−4−メチルペンテン−1(TDX)、変性ポリエステル(例えばPacothane、Pacothane Technologies社製)、ポリジメチルシロキサンポリマーなどのシリコーンポリマー、変性三酢酸セルロース(CTA)があげられる。ポリテトラフルオロエチレン(PTFE)、ポリビニルフルオライド(PVF)、エチレン−テトラフルオロエチレン(EFE)、ポリ−4−メチルペンテン−1(TDX)、変性ポリエステル(例えばPacothane、Pacothane Technologies社製)、および変性三酢酸セルロース(CTA)が、剥離剤として特に好ましい。工程(d)の積層の際の温度によっては、天然ワックスまたは合成及び半合成ワックスもまた使用可能であり、例えばポリオレフィンワックスまたはポリイミドワックスも可能である。異なる剥離剤の併用もまた可能である。

【0013】

金属板上にこの剥離剤の膜を、当業界の熟練者には公知のいずれかの方法で形成してもよい。例えば、永久的な剥離剤膜として基材に提供することもできる。このためには、通常、表面をまず粗面化する。フッ素を含む剥離剤、例えばPTFEは、プラズマ方法により永久的に形成される。剥離剤を含む溶液を用いて、この剥離剤を表面に塗布してもよい。剥離剤は、蒸発により溶液から放出される。

【0014】

あるいは、基材に一時的に結合する剥離剤膜を形成することもできる。

【0015】

この剥離剤膜は、当業界の熟練者には公知の塗布方法のいずれを用いて形成してもよい。例えば、ドクターブレード法、ローラー塗布法、スプレー法、印刷法、ブラシ法などでこの剥離剤膜を形成することもできる。しかしながら、例えばPTFE塗布法として知られるプラズマ法によりこの剥離剤膜を基材上に形成することが好ましい。

【0016】

あるいは、例えばPTFEの形成に用いられる当業界の熟練者には公知のいわゆるプラズマ法の場合、この剥離剤層はアーク放電溶着により形成される。

【0017】

この剥離剤膜がしっかりと基材に結合しない場合、無電解的及び/又は電解的に塗布可能な粒子を含む分散物を塗布する前に、この塗膜をもう一度形成する必要がある。

【0018】

この無電解的及び/又は電解的に塗布可能な粒子は、いずれの無電解的及び/又は電解的に塗布可能な材料からなるいかなる形状の粒子であってよく、異なる無電解的及び/又は電解的に塗布可能な材料の混合物または無電解的及び/又は電解的に塗布可能な材料と塗布不可能な材料の混合物であってもよい。好適な無電解的及び/又は電解的に塗布可能な材料は、例えば例えばカーボンブラック、グラファイト、グラフェン、あるいはカーボンナノチューブの形状の炭素、導電性金属錯体、伝導性有機化合物または伝導性ポリマー、または金属、好ましくは亜鉛、ニッケル、銅、スズ、コバルト、マンガン、鉄、マグネシウム、鉛、クロム、ビスマス、銀、金、アルミニウム、チタン、パラジウム、白金、タンタル、およびこれらの合金、またはこれらの金属の少なくとも一つを含む金属混合物があげられる。好適な合金としては、例えば、CuZnや、CuSn、CuAg、CuNi、SnPb、SnBi、SnCo、NiPb、ZnFe、ZnNi、ZnCo、ZnMnがあげられる。アルミニウム、鉄、銅、銀、ニッケル、亜鉛、炭素、およびこれらの混合物が特に好ましい。

【0019】

この無電解的及び/又は電解的に塗布可能な粒子の平均粒子径は、好ましくは0.001〜100μm、より好ましくは0.002〜50μm、特に好ましくは0.005〜10μmである。この平均粒子径は、例えばマイクロトラックX100装置を用いて、レーザー回折測定により求めることができる。粒子径分布は、これら粒子の製造方法に依存する。粒子径分布は、通常一つの極大値をもつが、複数の極大値をもつこともある。したがって、例えば平均粒子径が100nm未満の粒子と平均粒子径が1μmを超える粒子を混合して、粒子を密に充填することもできる。

【0020】

無電解的及び/又は電解的に塗布可能な粒子の表面に、少なくとも部分的に塗膜を形成してもよい。好適な塗膜は、性状的に無機的であっても(例えばSiO2、リン酸類)または有機的であってもよい。導電性粒子は、もちろん金属または金属酸化物で被覆されていてもよい。この金属は部分酸化された形で存在していてもよい。

【0021】

二種以上の異なる金属で無電解的及び/又は電解的に塗布可能な粒子を形成したい場合、これを、これらの金属の混合物を用いて行ってもよい。特にこれらの金属が、アルミニウムと鉄、銅、ニッケル、銀、亜鉛からなる群から選ばれることが好ましい。

【0022】

この無電解的及び/又は電解的に塗布可能な粒子は、さらに第一の金属と第二の金属を含んでいてもよく(この場合、第二の金属は、合金(第一の金属との合金、あるいは一種以上の他の金属との合金)の形で存在している)、あるいはこの無電解的及び/又は電解的に塗布可能な粒子が二種以上の異なる合金を含んでいてもよい。

【0023】

この無電解的及び/又は電解的に塗布可能な粒子の選択に加えて、この無電解的及び/又は電解的に塗布可能な粒子の形状も、製膜後の分散物の性能に影響をもつ。形状に関しては、当業界の熟練者には公知のいろいろな形状が可能である。無電解的及び/又は電解的に塗布可能な粒子の形状は、例えば、針状、円柱状、小板状、または球状である。これらの粒子形状は理想的な形状であり、実際の形状は、例えば生産により、これらの形状から多かれ少なかれ異なっている。本発明の範囲において、例えば涙滴状粒子は、理想的な球状形状からはずれたものの一例である。

【0024】

いろいろな粒子形状の無電解的及び/又は電解的に塗布可能な粒子が市販されている。

【0025】

無電解的及び/又は電解的に塗布可能な粒子の混合物を使用する場合、個々の混合粒子が異なる粒子形状及び/又は粒度を持っていてもよい。同一の無電解的及び/又は電解的に塗布可能な粒子で異なる粒度及び/又は粒子形状を持つものの混合物を用いることもできる。異なる粒子形状及び/又は粒度の場合、アルミニウムや鉄、銅、銀、ニッケル、亜鉛などの上記金属や炭素が同様に好ましい。

【0026】

上述のように、この無電解的及び/又は電解的に塗布可能な粒子は、粉末の形で分散物に添加してもよい。このような粉末、例えば金属粉は市販されており、また既知の方法により、例えば金属塩の電解析出または容器の化学還元で、酸化物粉末の、例えば水素による還元で、あるいは金属の、特にガスや水などの冷却剤中への噴霧気化により容易に製造できるであろう。ガスや水中への噴霧と金属酸化物の還元が好ましい。好ましい粒度の金属粉を、通常の粗い金属粉を粉砕して製造することも好ましいであろう。このためには、例えばボールミルが好ましい。鉄の場合には、ガスや水中への噴霧に加えて、カルボニル鉄粉末を製造するためのカルボニル鉄粉末法が好ましい。これは、鉄五カルボニルの熱分解で行われる。これは、例えば、ウルマン工業化学百科事典(Ullmann's Encyclopedia of Industrial Chemistry)、第5版、A14、p.599に記載されている。鉄五カルボニルの分解は、例えば、例えば加熱浴、加熱ワイヤ、または加熱媒体が流れる加熱ジャケットなどの加熱装置内に置かれた、石英ガラスまたはV2Aスチールなどの耐火材料製の管からなる、好ましくは縦型の加熱型分解装置中で、高温高圧下で進行する。カルボニル−ニッケル粉末も、類似の方法で製造できる。

【0027】

小板状の無電解的及び/又は電解的に塗布可能な粒子は、製造プロセスの至適条件で制御可能であり、あるいは続く機械的処理、例えば攪拌ボールミル中での処理で得ることができる。

【0028】

乾燥被膜の全重量に対する無電解的及び/又は電解的に塗布可能な粒子の比率は、好ましくは20〜98重量%の範囲にある。この無電解的及び/又は電解的に塗布可能な粒子の比率の好ましい範囲は、乾燥被膜の全重量に対して30〜95重量%である。マトリックス材料として好適なのは、例えば、顔料親和性のアンカー基を有するバインダー、天然及び合成ポリマーとそれらの誘導体、天然樹脂と合成樹脂とそれらの誘導体、天然ゴム、合成ゴム、蛋白類、セルロース誘導体、乾性油及び非乾性油などが挙げられる。これらは、化学硬化性であっても、物理硬化性、例えば空気−硬化、放射線硬化または熱硬化性であってもよい。

【0029】

このマトリックス材料は、好ましくはポリマーまたはポリマーブレンドである。

【0030】

マトリックス材料として好ましいポリマーとしては、例えば、ABS(アクリロニトリル−ブタジエン−スチレン);ASA(アクリロニトリル−スチレンアクリレート);アクリルアクリレート;アルキド樹脂;アルキル酢酸ビニル;アルキル酢酸ビニルコポリマー、特にメチレン酢酸ビニル、エチレン酢酸ビニル、ブチレン酢酸ビニル;アルキレン塩化ビニルコポリマー;アミノ樹脂;アルデヒド及びケトン樹脂;セルロースとセルロース誘導体、特にヒドロキシアルキルセルロース類やアセテート、プロプオネート、ブチレートなどのセルロースエステル類、カルボキシアルキルセルロース;硝酸セルロース;エポキシアクリレート;エポキシ樹脂;変性エポキシ樹脂、例えば二官能性または多官能性ビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂;脂肪族のエポキシ樹脂、グリシジルエーテル、ビニルエーテル、エチレン−アクリル酸コポリマー;炭化水素樹脂;MABS(アクリレート単位を有する透明ABS);メラミン樹脂、無水マレイン酸コポリマー;メタクリレート;天然ゴム;合成ゴム;塩素ゴム;天然樹脂;コロホニウム樹脂;シェラック;フェノール樹脂;フェノキシ樹脂、ポリエステル;フェニルエステル樹脂などのポリエステル系樹脂;ポリスルホン;ポリエーテルスルフォン;ポリアミド;ポリイミド;ポリアニリン;ポリピロール;ポリブチレンテレフタレート(PBT);ポリカーボネート(例えば、バイエル社製のマクロロン(R));ポリエステルアクリレート;ポリエーテルアクリレート;ポリエチレン;ポリエチレンチオフェン;ポリエチレンナフタレート;ポリエチレンテレフタレート(PET);ポリエチレンテレフタレートグリコール(PETG);ポリプロピレン;ポリメタクリル酸メチル(PMMA);ポリフェニレンオキシド(PPO);ポリスチレン(PS)、ポリテトラフルオロエチレン(PTFE);ポリテトラヒドロフラン;ポリエーテル(例えば、ポリエチレングリコール、ポリプロピレングリコール)、ポリビニル化合物、特にポリ塩化ビニル(PVC)やPVCコポリマー、PVdC、ポリビニルアセテート、これらのコポリマー;必要に応じて部分加水分解したポリビニルアルコール、ポリビニルアセタール、ポリビニルアセテート、ポリビニルピロリドン、ポリビニルエーテル、ポリビニルアクリレートと溶液及び分散液状のメタクリレート及びこれらのコポリマー、ポリアクリレートとポリスチレンコポリマー、例えばポリスチレン無水マレイン酸コポリマー;ポリスチレン(変性または非耐衝撃性);非架橋ポリウレタン、またはイソシアネートで架橋されたポリウレタン;スチレンアクリル系のコポリマー;スチレン−ブタジエンブロックコポリマー(例えば、BASF社製のスチロフレックス(R)またはスチロラックス(R)やCPC社製のK−樹脂);タンパク質、例えばカゼイン;スチレン−イソプレンブロックコポリマー;トリアジン樹脂、ビスマレイミド−トリアジン樹脂(BT)、シアネートエステル樹脂(CE)、アリル化ポリフェニレンエーテル(APPE)があげられる。二種以上のポリマーの混合物をマトリックス材料としてもよい。

【0031】

特にマトリックス材料として好ましいポリマーは、アクリレート、アクリル樹脂、セルロース誘導体、メタクリレート、メタクリル樹脂、メラミン及びアミノ樹脂、ポリアルキレン、ポリイミド、エポキシ樹脂、変性エポキシ樹脂、例えば二官能性のまたは多官能性のビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂;脂肪族エポキシ樹脂、グリシジルエーテル、ビニルエーテルとフェノール樹脂、ポリウレタン、ポリエステル、ポリビニルアセタール、ポリビニルアセテート、ポリスチレン、ポリスチレンコポリマー、ポリスチレンアクリレート、スチレン−ブタジエンブロックコポリマー、トリアジン樹脂、ビスマレイミド−トリアジン樹脂(BT)、アルケニル酢酸ビニル、塩化ビニルコポリマー、ポリアミド、およびこれらのコポリマーがあげられる。これらのポリマーの二種以上の混合物をマトリックス材料としてもよい。

【0032】

他のマトリックス材料の例としては、当業界の熟練者には既知の架橋剤や触媒、例えば光開始剤、三級アミン、イミダゾール、脂肪族および芳香族ポリアミン、ポリアミドアミン、無水物、BF3−MEA、フェノール樹脂、スチレン−無水マレイン酸ポリマー、ヒドロキシアクリレート、ジシアンジアミドまたはポリイソシアネートがあげられる。

【0033】

プリント回路基板の製造における分散用マトリックス材料として、熱硬化性または放射線硬化性樹脂を用いることが好ましく、例えば二官能性または多官能性のビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂などの変性エポキシ樹脂;脂肪族のエポキシ樹脂、グリシジルエーテル、シアネートエステル、ビニルエーテル、フェノール樹脂、フェノキシ樹脂、ポリイミド、メラミン樹脂やアミノ樹脂、トリアジン樹脂、ビスマレイミド−トリアジン樹脂(BT)、ポリウレタン、ポリエステル、セルロース誘導体があげられる。

【0034】

乾燥被膜の全重量に対する有機のバインダー成分の比率は0.01〜60重量%である。この比率は、好ましくは0.1〜45重量%、より好ましくは0.5〜35重量%である。

【0035】

無電解的及び/又は電解的に塗布可能な粒子とマトリックス材料とを含む分散物を剥離剤を塗布した板上に形成するために、溶媒または溶媒混合物をさらに分散物に添加して、分散液の粘度を、それぞれの塗布方法に適するようにしてもよい。好適な溶媒としては、例えば、脂肪族および芳香族炭化水素類(例えばn−オクタン、シクロヘキサン、トルエン、キシレン)、アルコール類(例えばメタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、アミルアルコール)、多価アルコール類(例えば、グリセロール、エチレングリコール、プロピレングリコール、ネオペンチルグリコール)、アルキルエステル類(例えば、メチルアセテート、エチルアセテート、プロピルアセテート、ブチルアセテート、イソブチルアセテート、イソプロピルアセテート、3−メチルブタノール)、アルコキシアルコール類(例えば、メトキシプロパノール、メトキシブタノール、エトキシプロパノール)、アルキルベンゼン類(例えば、エチルベンゼン、イソプロピルベンゼン)、ブチルグリコール、ジブチルグリコール、アルキルグリコールアセテート類(例えば、ブチルグリコールアセテート、ジブチルグリコールアセテート)、ジメチルホルムアミド(DMF)、ジアセトンアルコール、ジグリコールジアルキルエーテル類、ジグリコールモノアルキルエーテル類、ジプロピレングリコールジアルキルエーテル類、ジプロピレングリコールモノアルキルエーテル類、ジグリコールアルキルエーテルアセテート類、ジプロピレングリコールアルキルエーテルアセテート、ジオキサン、ジプロピレングリコールとエーテル類、ジエチレングリコールとエーテル類、DBE(二塩基エステル類)、エーテル類(例えば、ジエチルエーテル、テトラヒドロフラン)、エチレン塩化物、エチレングリコール、エチレングリコールアセテート、エチレングリコールジメチルエステル、クレゾール、ラクトン類(例えば、ブチロラクトン)、ケトン類(例えば、アセトン、2−ブタノン、シクロヘキサノン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK))、ジメチルグリコール、メチレン塩化物、メチレングリコール、メチレングリコールアセテート、メチルフェノール類(オルト−、メタ−、パラ−クレゾール)、ピロリドン類(例えば、N−メチル−2−ピロリドン)、プロピレングリコール、プロピレンカーボネート、四塩化炭素、トルエン、トリメチロールプロパン(TMP)、芳香族炭化水素類と混合物、脂肪族炭化水素類と混合物、アルコール性モノテルペン類(例えばテルピネオール)、水、これらの溶媒の二種以上の混合物があげられる。

【0036】

好ましい溶媒としては、アルコール類(例えば、エタノール、1−プロパノール、2−プロパノール、ブタノール)、アルコキシアルコール類(例えば、メトキシプロパノール、エトキシプロパノール、ブチルグリコール、ジブチルグリコール)、ブチロラクトン、ジグリコールジアルキルエーテル類、ジグリコールモノアルキルエーテル類、ジプロピレングリコールジアルキルエーテル類、ジプロピレングリコールモノアルキルエーテル類、プロピレングリコールモノアルキルエーテル類、エステル類(例えば、エチルアセテート、ブチルアセテート、ブチルグリコールアセテート、ジブチルグリコールアセテート、ジグリコールアルキルエーテルアセテート類、ジプロピレングリコールアルキルエーテルアセテート類、プロピレングリコールアルキルエーテルアセテート類、DBE)、エーテル類(例えば、テトラヒドロフラン)、多価アルコール類(例えば、グリセロール、エチレングリコール、プロピレングリコール、ネオペンチルグリコール)、ケトン類(例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン)、炭化水素類(例えば、シクロヘキサン、エチルベンゼン、トルエン、キシレン)、DMF、N−メチル−2−ピロリドン、水、これらの混合物があげられる。

【0037】

あるいは、液体マトリックス材料(例えば、液体エポキシ樹脂やアクリル酸エステル)の場合、塗布時の温度により、あるいは溶媒と温度の組み合わせにより、それぞれの粘度を調整することができる。

【0038】

この分散物はさらに分散剤成分を含んでいる。これは一種以上の分散剤からなる。

【0039】

原則として、当業界の熟練者には既知で先行技術に記載されているすべての塗布用分散剤が好適である。好ましい分散剤は、界面活性剤または界面活性剤混合物であり、例えばアニオン性、カチオン性、両性、ノニオン性界面活性剤またはこれらの混合物である。

【0040】

カチオン性およびアニオン性界面活性剤は、例えば、「ポリマー化学技術百科事典((Encyclopedia of Polymer Science and Technology)」、J. Wiley & Sons (1966)、Vol. 5、pp. 816-818、および「乳化重合とエマルジョンポリマー」、Ed. P. Lovell and M. El-Asser、Wiley & Sons (1997), pp. 224-226に記載されている。

【0041】

また、当業界の熟練者には既知の、顔料親和性アンカー基を有するポリマーを分散剤として使用することができる。

【0042】

この分散剤は、分散物の全重量に対して0.01〜50重量%の範囲で使用できる。この比率は、好ましくは0.1〜25重量%であり、特に好ましくは0.2〜10重量%である。

【0043】

本発明の分散物は、さらに充填剤成分を含んでいてもよい。これは、一種以上の充填剤からなっていてもよい。例えば、金属化可能な物質からなるこの充填剤成分は、繊維状、層状または粒子状の充填剤、あるいはそれらの混合物を含んでいてもよい。これらは好ましくは市販の製品、例えば鉱物製充填剤である。

【0044】

また、ガラス粉末や、鉱物繊維、ウイスカー、水酸化アルミニウム、酸化アルミニウムまたは酸化鉄などの金属酸化物、マイカ、石英粉末、炭酸カルシウム、ケイ酸マグネシウム(タルク)、硫酸バリウム、二酸化チタンまたは珪灰石などの充填剤または補強剤を使用することもできる。

【0045】

他の添加物を用いることも可能であり、その例としては、シリカやアエロジルまたはベントナイト等のケイ酸塩などの揺変剤、有機揺変剤、ポリアクリル酸などの増粘剤、ポリウレタン類、水和ヒマシ油、染料、脂肪酸、脂肪酸アミド、可塑剤、ネットワ−ク剤、脱泡剤、潤滑剤、乾燥剤、架橋剤、光開始剤、金属イオン封鎖剤、ワックス類、顔料、伝導性ポリマー粒子などがあげられる。

【0046】

充填剤成分の比率は、好ましくは乾燥被膜の全重量に対して0.01〜50重量%である。0.1〜30重量%がさらに好ましく、0.3〜20重量%が特に好ましい。

【0047】

本発明の分散物中にさらに、UV安定剤や潤滑剤、腐食防止剤、難燃剤などの加工助剤や安定剤が存在していてもよい。これらの比率は、分散物の全重量に対して通常0.01〜5重量%である。この比率は好ましくは0.05〜3重量%である。

【0048】

マトリックス材料中に無電解的及び/又は電解的に塗布可能な粒子を含む分散物を用いて基材上に基層を形成した後、このマトリックス材料を、少なくとも部分的に硬化させ及び/又は乾燥させる。この乾燥及び/又は硬化は従来法によって行われる。例えば、このマトリックス材料を化学的に、例えばマトリックス材料の重合、例えばUV照射、電子線照射、電磁波照射、IR照射または温度による重付加または重縮合により硬化させることができ、あるいは溶媒を蒸発させて純粋に化学的に乾燥させることができる。物理的な手段と化学的な手段の乾燥の組合わせも可能である。

【0049】

平均粒子径が100nm未満の粒子を使用してこの層の形成と乾燥を行い、さらに熱処理を行って、これら粒子を共に焼成することが好ましい。この熱処理は、一般に80〜300℃の範囲の温度で、好ましくは100〜250℃の範囲、特に180〜200℃の範囲の温度で、1〜60分間、好ましくは2〜30分間、特に4〜15分間行われる。

【0050】

ある実施様態においては、この少なくとも部分的な乾燥または硬化の後に、分散物中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、少なくとも部分的に露出して、無電解的及び/又は電解的に塗布可能な核生成部位が形成し、続く無電解塗装及び/又は電解塗装の際に、金属イオンがこの上に析出して、金属層を形成する。粒子が易酸化性の材料からなる場合、前もって少なくとも部分的にこの酸化物層を取り除く必要がでることもある。本方法の実施方法によっては、例えば酸性電解液を使用する場合には、この酸化物層の除去が金属化と同時に進行し、特に新たな加工工程が必要でないこともある。

【0051】

無電解塗装及び/又は電解塗装の前に粒子を露出させる利点は、粒子を露出させて連続的な導電性表面を得るのに必要な、この被膜中に含まれる無電解的及び/又は電解的に塗布可能な粒子の含量が、粒子が露出されない場合と較べて、約5〜15重量%少ないことである。他の利点は、形成される被膜の均一性と連続性および高い加工信頼性である。

【0052】

この無電解的及び/又は電解的に塗布可能な粒子は、機械的に、例えば破砕、研削、粉砕、サンドブラスト法、または超臨界二酸化炭素での吹き付けにより露出させてもよいし、物理的に、例えば加熱、レーザー、UV光、コロナまたはプラズマ放電でもよいし、化学的に行ってもよい。化学的な露出の場合、マトリックス材料に親和性を示す薬品または薬品混合物を用いることが好ましい。化学的な露出の場合、マトリックス材料の表面を、例えば溶媒で少なくとも部分的に溶解して洗い流してもよいし、マトリックス材料の化学構造を適当な薬剤で少なくとも部分的に乱して、無電解的及び/又は電解的に塗布可能な粒子を露出させてもよい。マトリックス材料を膨潤させる試薬も、無電解的及び/又は電解的に塗布可能な粒子を露出させるのに好適である。この膨潤により空洞が生成し、そこに析出する金属イオンが電解液から侵入し、より多くの数の無電解的及び/又は電解的に塗布可能な粒子が金属化される。次いで無電解的及び/又は電解的に形成される金属層の結合や均一性、連続性は、先行技術に記載されている方法によるものより大きく改善されている。多数の無電解的及び/又は電解的に塗布可能な粒子が露出されるため、金属化の加工速度も高く、コスト的な利点も得られる。

【0053】

マトリックス材料が、例えばエポキシ樹脂、変性エポキシ樹脂、エポキシ−ノボラック、ポリアクリレート、ABS、スチレン−ブタジエンコポリマーまたはポリエーテルである場合、酸化剤を用いてこの無電解的及び/又は電解的に塗布可能な粒子を露出することが好ましい。この酸化剤は、マトリックス材料の結合を切断し、その結果、バインダーが溶解して粒子が露出される。好適な酸化剤としては、例えば、過マンガン酸カリウムやマンガン酸カリウム、過マンガン酸ナトリウム、マンガン酸ナトリウムなどのマンガン酸塩や、過酸化水素、酸素、マンガン塩やモリブデン塩、ビスマス塩、タングステン塩、コバルト塩などの触媒の存在下での酸素、オゾン、五酸化バナジウム、二酸化セレン、アンモニウムポリスルフィド溶液、硫黄存在下のアンモニアまたはアミン類、マンガンジオキシド、鉄酸カリウム、重クロム酸塩/硫酸、硫酸または酢酸または無水酢酸中に溶解したクロム酸、硝酸、ヨウ化水素酸、臭化水素酸、ピリジニウム重クロム酸塩、クロム酸−ピリジン錯体、クロム酸無水物、酸化クロム(VI)、過ヨウ素酸、四酢酸鉛、キノン、メチルキノン、アントラキノン、臭素、塩素、フッ素、鉄(III)塩溶液、二硫酸塩溶液、過炭酸ナトリウム、塩素酸塩または臭素酸塩またはヨウ素酸塩などのオキソハロ酸塩、過ヨウ素酸ナトリウムまたは過塩素酸ナトリウムなどの過ハロ酸塩、過ホウ酸ナトリウム、重クロム酸ナトリウムなどの重クロム酸塩、ペルオキソ二硫酸カリウムなどの過硫酸塩、ペルオキソ一硫酸カリウム、ピリジニウムクロロクロメート、次亜塩素酸ナトリウムなどのハイポハロ酸塩、ジメチルスルホキシド存在下での求電子試薬、tert−ブチルハイドロパーオキシド、3−クロロペルベンゾエート、2,2−ジメチルプロパナール、デス・マーチンペルヨ−ジナン、塩化オキサリル、尿素過酸化水素付加物、尿素過酸化水素、2−ヨードキシ安息香酸、ペルオキソ一硫酸カリウム、m−クロロ過安息香酸、N−メチルモルホリン−N−オキシド、2−メチルプロプ−2−イルハイドロパーオキシド、過酢酸、ピバルアルデヒド、四酸化オスミウム、オキソン、ルテニウム(III)および(IV)塩類、2,2,6,6−テトラメチルピペリジニル−N−オキシド存在下での酸素、トリアセトキシペルヨ−ジナン、トリフルオロ過酢酸、トリメチルアセトアルデヒド、硝酸アンモニウムがあげられる。必要に応じて加工温度を上げて露出プロセスを改善してもよい。

【0054】

好ましいのは、過マンガン酸カリウムやマンガン酸カリウム、過マンガン酸ナトリウムなどのマンガン酸塩や;マンガン酸ナトリウム、過酸化水素、N−メチルモルホリン−N−オキシド、過炭酸塩ナトリウムまたはカリウムなどの過炭酸塩、過ホウ酸塩ナトリウムまたはカリウムなどの過ホウ酸塩;過硫酸ナトリウムまたはカリウムなどの過硫酸塩;ナトリウムやカリウム、アンモニウムのペルオキシ二硫酸塩及び一硫酸塩、ナトリウム塩酸塩、尿素過酸化水素付加物、塩素酸塩または臭素酸塩またはヨウ素酸塩などのオキソハロ酸塩類、過ヨウ素酸ナトリウムまたは過塩素酸ナトリウムなどの過ハロ酸塩、テトラブチルアンモニウムペルオキシ二硫酸塩、キノン、鉄(III)塩溶液、五酸化バナジウム、重クロム酸ピリジニウム、塩化水素酸、臭素、塩素、重クロム酸塩である。

【0055】

特に好ましいのは、過マンガン酸カリウム、マンガン酸カリウム、過マンガン酸ナトリウム、マンガン酸ナトリウム、過酸化水素とその付加物、過ホウ酸塩、過炭酸塩、過硫酸塩、ペルオキソ二硫酸塩、次亜塩素酸ナトリウムと過塩素酸ナトリウムである。

【0056】

例えば、ポリエステル系樹脂やポリエステルアクリレート、ポリエーテルアクリレート、ポリエステルウレタンなどのエステル構造を含むマトリックス材料中で無電解的及び/又は電解的に塗布可能な粒子を露出させるには、酸性またはアルカリ性の化学物質及び/又は化学物質混合物を用いることが好ましい。好ましい酸性の化学物質及び/又は化学物質混合物は、例えば、塩酸、硫酸、リン酸または硝酸の濃酸または希酸である。マトリックス材料によっては、ギ酸や酢酸などの有機酸も好適であろう。好適なアルカリ性化学物質及び/又は化学物質混合物としては、例えば、水酸化ナトリウム、水酸化カリウム、アンモニウムヒドロキシドなどの塩基、または炭酸ナトリウムや炭酸カルシウムなどの炭酸塩があげられる。

【0057】

必要に応じてこの加工温度を上げて、露出プロセスを改善してもよい。

【0058】

マトリックス材料中の無電解的及び/又は電解的に塗布可能な粒子を露出させるのに、溶媒を用いることもできる。この溶媒はこのマトリックス材料に適したものである必要があり、マトリックス材料が、溶媒中に溶解するか、溶媒で膨潤する必要がある。マトリックス材料が溶解する溶媒を用いる場合、この基層を溶媒にほんの短時間接触させて、マトリックス材料の上層を溶媒和させて溶解させる。好ましい溶媒は、キシレンやトルエン、ハロゲン化炭化水素類、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、ジエチレングリコールモノブチルエーテルである。必要に応じて溶解プロセスの温度を上げて、溶解挙動を改善してもよい。

【0059】

また、機械的な方法を用いて無電解的及び/又は電解的に塗布可能な粒子を露出させることもできる。

【0060】

好適な機械的方法としては、例えば、破砕、研削、研磨材を用いる研磨またはウォータージェットを用いる圧力吹付け、サンドブラスト法、または超臨界二酸化炭素を用いる吹付けがあげられる。硬化印刷後の特定構造をもつ基層の最上層は、機械的な方法により除去される。この結果、マトリックス材料中に含まれている無電解的及び/又は電解的に塗布可能な粒子が露出される。

【0061】

当業界の熟練者には既知の研磨材のすべてを、この研磨用研磨材として使用できる。好適な研磨材の一つが、例えばパミス粉末である。圧力ブラスト法により硬化分散物の最上層を除くには、このウォータージェットは、固体微粒子を含むことが、例えば平均粒度分布が40〜120μm、好ましくは60〜80μmのパミス粉末(Al2O3)と粒度が>3μmである石英粉末(SiO2)とを含むことが好ましい。

【0062】

無電解的及び/又は電解的に塗布可能な粒子が易酸化性の材料を含んでいる場合、本方法のある好ましい実施様態においては、この酸化物層が、金属層が構造化されたあるいは全表面上の基層上に形成される前に少なくとも部分的に除かれる。この場合、酸化物層は、例えば化学的及び/又は機械的に除去してもよい。無電解的及び/又は電解的に塗布可能な粒子から酸化物層を化学的に除去するために基層を処理するのに好適な薬剤としては、例えば、濃硫酸または希硫酸や、濃塩酸または希塩酸、クエン酸、リン酸、アミドスルホン酸、ギ酸、酢酸などの酸があげられる。

【0063】

無電解的及び/又は電解的に塗布可能な粒子から酸化物層を除去するのに好適な機械的方法は、一般的に粒子を露出させるのに用いられる機械的な方法と同一である。

【0064】

従来から広く知られている塗装方法により、この基層上に分散物が塗布される。このような塗装方法としては、例えば、流延、印刷、ドクターブレード法、噴霧、浸漬、ローラー塗布などがあげられる。また、いずれかの印刷方式により支持体上に基層を印刷することもできる。基層を印刷する印刷方式としては、例えば、例えばスクリーン印刷や、凹版印刷、フレキソ印刷、活版印刷、パッド印刷、インクジェット印刷、DE−A10051850に記載のレーザーソニック(R)法、オフセット印刷、磁気印刷方式などのロール印刷、シート印刷があげられる。当業界の熟練者には既知の他の印刷方式のいずれかもまた使用可能である。流延法または印刷法で得られる基層の厚みは、好ましくは0.01〜50μmの間で、より好ましくは0.05〜25μmの間で、特に好ましくは0.1〜15μmの間で変動する。これらの層は、全表面幅でまたは構造を持った状態で形成できる。複数の層を連続して形成してもよい。

【0065】

印刷方式によっては、異なる微細構造を直接印刷することもできる。

【0066】

塗布前に、分散物を、保管容器中で攪拌あるいはポンプ循環させることが好ましい。攪拌及び/又はポンプ循環により分散物中に含まれている粒子の沈降を防止することができる。また、保管容器内の分散物の温度を制御することも有利である。熱的な調節により一定粘度に調整できるため、これにより基層上の印刷模様を改善することができる。特に、例えば攪拌及び/又はポンプ循環の際に、攪拌器またはポンプのエネルギーのため分散物が加熱され、このため粘度が変化する場合には、熱的な調節が必要である。印刷用途の場合には、柔軟性を増加させるために、またコスト的な理由のために、レーザーソニック(R)などのデジタル印刷法が特に好適である。これらの方法は、一般に、印刷板、例えば印刷ロールやスクリーンの製造コストを削減し、複数の異なる構造を続けて印刷する必要がある場合に、これらの度重なる変更を不必要とさせる。デジタル印刷方式では、版板を据え付ける時間や装置の停止なしに、新しいデザインに変更することができる。同じレイアウトで特定構造を有する印刷を続けて行う場合には、凹版印刷、フレキソ印刷、スクリーン印刷または磁気印刷などの従来の印刷方式が好ましい。

【0067】

この場合に、当業界の熟練者に既知のいずれかの方法を用いて、電解塗装及び/又は電解塗装を行ってもよい。従来の金属塗装のいずれを適用してもよい。この場合に塗装に用いる電解液の組成は、基材上の導電性構造物を覆う金属に依存する。原則としてこの無電解塗装及び/又は電解塗装には、あらゆる金属を用いることができる。無電解塗装及び/又は電解塗装により導電性表面上に析出する、従来から用いられている金属としては、例えば、金、ニッケル、パラジウム、白金、銀、スズ、銅またはクロムがあげられる。一層以上の析出層の厚みは、当業界の熟練者には既知の従来の範囲に収まる。無電解塗装の場合、分散物中に含まれる最も貴金属性の低い金属より貴金属性の高い金属ならあらゆる金属が使用できる。

【0068】

導電性構造物の形成に用いられる好適な電解液は、例えば、Werner Jillek, Gustl Keller、「プリント回路技術ハンドブック(Handbuch der Leiterplattentechnik)」、Eugen G. Leuze Verlag、第4刊、332−352頁により、当業界の熟練者には公知である。

【0069】

電解塗装の場合、例えば、金属層を形成するのに、一般に分散物が塗布された基材がまず電解液の浴に送られる。次いで、この基材がバーを通して輸送され、前もって形成された基層中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、少なくとも一個のカソードに接触させられる。ここで、当業界の熟練者には知られている従来のカソードのいずれを用いてもよい。カソードが基層に接触すると、金属イオンが電解液から基層上に析出して金属層を形成する。

【0070】

金属層が基層上に形成された後、該非導電性材料からなる支持体がその上に積層される。ある好ましい実施様態においては、このために、支持体製造用の成型可能な非導電性材料が、工程(c)で製造された金属層の上に塗布される。この成型可能な非導電性材料は、好ましくは半硬化プラスチック板の形で提供される。これらの半硬化プラスチック板は、好ましくは強化板である。これらのプラスチック板は、硬くて手触りがドライであり、したがって通常通り取り扱いできることがさらに好ましい。金属層上への支持体用の材料の塗布は、手動で行われるか、当業界の熟練者には既知の自動化方法により行われる。

【0071】

あるいは、支持体製造用の成型可能な導電性材料を、粘稠液体またはペーストとしてあるいは樹脂含浸した繊維またはマットの形で、金属層上の塗布に用いてもよい。支持体用の材料は、当業界の熟練者には既知の塗布方法のいずれかで塗布される。適当な塗布方法としては、例えば、流延、塗布、ドクターブレード法、噴霧、ローラー塗布、印刷があげられる。繊維またはマットの場合、この塗布は、好ましくは置くことにより行われる。

【0072】

支持体用の材料がペースト状の形で提供される場合は、例えば印刷、流延、ローラー塗布、押出しまたはドクターブレード法により金属層上に形成することが好ましい。

【0073】

形成された金属層の支持体上での接着を向上させるために、必要なら金属層が積層される前に、支持体及び/又は金属層を当業界の熟練者には既知の方法で前処理しても、例えば他の結合層または接着層を形成してもよい。結合促進剤として、例えば、NaClO2/NaOH、シランまたはポリエチレンイミン溶液由来の、いわゆるブラックオキシドまたはブラウンオキシド、具体的には、BASF社の製品ルパゾルや市販の結合促進剤を使用することができる。

【0074】

金属被覆基礎積層体の上下面に金属層を形成したい場合、成型可能な非導電性材料が形成された後に、金属層を持つ他の基材を成型可能な非導電性材料の上に置き、この金属層が支持体用の材料と接触するようにする。金属被覆基礎積層体の片面のみに金属層を形成したい場合、金属層を持たない基材が支持体用の材料の上に置かれる。上述のように、この場合に、基材を剥離剤で覆って剥離剤が基材と金属層の間となるようにするか、基材がこの剥離剤からできているようにすることが好ましい。支持体の金属層上への積層は、一般的には高温で加圧することにより行われる。この温度は、好ましくは120〜250℃の範囲である。

【0075】

基材間に含まれる材料を加圧する圧力は、好ましくは0.1〜100barの範囲であり、特に5〜40barの範囲である。

【0076】

金属被覆基礎積層体を形成するための硬化の時間は、一般的には1〜360分の範囲であり、好ましくは15〜220分の範囲、特に好ましくは30〜90分の範囲である。

【0077】

支持体用の好適な材料は、例えば、いずれかの強化または非強化ポリマーであり、例えばプリント回路基板用に従来から用いられているものである。好適なポリマーとしては、例えば、二官能性または多官能性のビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂、ビスマレイミド−トリアジン樹脂、ポリイミド、フェノール樹脂、シアナートエステル、メラミン樹脂またはアミノ樹脂、フェノキシ樹脂、アリル化ポリフェニレンエーテル(APPE)、ポリスルホン、ポリアミド、シリコーンおよびフッソ樹脂、およびこれらの組み合わせがあげられる。この支持体用材料は、さらに例えば当業界の熟練者には既知の添加物を含んでいてもよく、その例としては、第三級アミン、イミダゾール、脂肪族および芳香族ポリアミン、ポリアミドアミン、無水物類、BF3−MEA、フェノール樹脂、スチレン−無水マレイン酸ポリマー、ヒドロキシアクリレート、ジシアンジアミドまたはポリイソシアネートなどの架橋剤や触媒、また、充填剤や、タルク、層状ケイ酸塩類、酸化アルミニウム類、水酸化アルミニウムまたはガラスなどの無機物などの難燃剤や充填剤があげられる。

【0078】

また、プリント回路基板業界で従来より使用されている他のポリマーや添加物も好適である。

【0079】

プリント電気回路基板の製造には、強化された支持体を使用することが好ましい。強化用の好適な充填剤としては、例えば紙、ガラス繊維、ガラス不織布、ガラス織布、アラミド繊維、アラミド不織布、アラミド織布、PTFE織布、PTFE箔シートがあげられる。

【0080】

厚みによっては、生産される金属被覆基礎積層体が、加圧後に剛直であっても柔軟であってもよい。

【0081】

ある好ましい実施様態においては、複数の金属被覆基礎積層体を同時に製造できるようするために、金属層が塗布された基材と成型可能な非導電性材料とが、複数レベルで交互に積み上げられた後、積層される。この場合、両面に金属層を形成された基礎積層体を製造したい場合には、金属層が形成される基材の面がそれぞれ成型可能な非導電性材料と確実に接触するようにする必要がある。上述のように、この基材は、好ましくは剥離剤を有し、この剥離剤が基材と金属層の間に存在するか、この基材が剥離剤からできていることが好ましい。基材を剥離剤で覆い、次いで支持体が金属層上に張り合わされた後、この支持体を金属層と共に基材より取り外すことができる。

【0082】

この金属被覆基礎積層体を製造するには、金属層を有する基材と成型可能な非導電性材料の積層体をプレスする。このために、例えばこの積層体を液圧プレスの開口部内の加熱加圧板の間に入れ、従来法による基材の加工のために、当業界の熟練者には既知の加工順序で加工する。

【0083】

支持体との接着を強化するため、基材上の金属層に結合促進剤を添加してもよい。これは、市販のブラックまたはブラウンオキシドプロセスであってもよく、シラン仕上剤とBASF社のルパゾルのようなポリエチレンイミン溶液の塗布であってもよい。

【0084】

プレスは、0.1〜100barの圧力範囲で、好ましくは5〜40barの圧力範囲で行われる。高温で硬化する成型可能な非導電性材料を使用する場合、プレスは、好ましくは高温で行われる。選択する温度は、用いる材料により異なる。この温度は、好ましくは100〜300℃であり、特に好ましくは120〜230℃である。例えば、標準的なFR4エポキシ樹脂系は、175〜180℃で圧縮される。より高度に架橋された系は、最高225℃が必要である。このような樹脂では、プレス圧が15bar〜30barの間で選ばれることが好ましい。

【0085】

加圧の間に成型可能な非導電性材料が、少なくとも部分的に硬化することが好ましい。このようにして、プレス後に、さらに加工可能な金属被覆基礎積層体が得られることとなる。

【0086】

支持体の厚みは、成型可能な非導電性材料の量、その樹脂含量、およびプレス圧により決まることとなる。このようにして生産された金属被覆基礎積層体の表面の性質は、通常、基材の表面状態に相当する。

【0087】

基材に適当な構造をもたせることで、すでにある一定の構造を持つ基層を支持体上に形成することができる。これにより、続く加工が、例えばプリント回路基板の製造が簡単となる。

【0088】

非導電性材料が金属層上に積層された後、積層された金属層と必要に応じて基層の少なくとも一部を有する支持体が、基材から取り除かれる。しかし、無電解的及び/又は電解的に塗布可能な粒子で分散物上に形成された金属層は、支持体が金属層上に積層された後でも、完全に分散物を置換しないことがあり、支持体の上面には、必要に応じて材料マトリックス中に無電解的及び/又は電解的に塗布可能な粒子を含む層が形成される。この連続的な金属層は支持体に面している。ある実施様態においては、支持体上に連続的な導電層を形成するために、支持体とこの上に積層された金属層を除いた後、他の工程において、支持体に結合した基層の上に無電解的及び/又は電解的に塗布可能な金属を析出させることが好ましい。これは、当業界の熟練者には既知の従来法で行われる。金属の無電解的及び/又は電解的な析出の前に、支持体上に積層された金属層に結合した基層中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、剥離剤で塗布された板を除いた後、少なくとも部分的に露出していることが好ましい。この場合には上述のように、この無電解的及び/又は電解的に塗布可能な粒子も、基材上に塗布された分散物の無電解的及び/又は電解的に塗布可能な粒子の露出と同様に、露出される。

【0089】

支持体上に積層された基層上への無電解的及び/又は電解的な析出のため、連続的な導電性金属層が形成される。

【0090】

もう一つの実施様態においては、基層の残っている可能性のある部分が除かれる。このために、無電解的及び/又は電解的に塗布可能な粒子を露出するのに、上述の処理に相当する処理が基層に施される。無電解的及び/又は電解的に塗布可能な粒子の露出と同様に、基層の除去を、化学的に行っても機械力を用いて行ってもよい。この処理は、マトリックス材料が、完全に溶解するまで、あるいは除去されるまで行われる。このようにして、層中に含まれて残留している無電解的及び/又は電解的に塗布可能な粒子も取り除かれる。無電解的及び/又は電解的に析出させられた金属の純粋な金属層が残留する。

【0091】

成型可能な非導電性材料のプレスと硬化及び金属層の積層の後、このようにして金属被覆された基礎積層体が、さらに加工されることが好ましい。例えば、この金属被覆基礎積層体を、適当な大きさに切断することができる。このために、個々の層を所定の大きさの板に切断してもよい。

【0092】

形成された金属層から導電性構造物が生産されることが好ましい。この導電性構造物は、一般的には当業界の熟練者には既知の方法により生産される。好適な方法としては、例えば、プラズマエッチング法、フォトレジスト法、またはレーザーアブレーション法があげられる。

【図面の簡単な説明】

【0093】

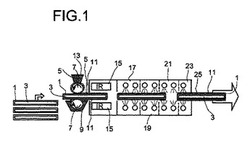

【図1】図1は、剥離剤で覆われた基材上に金属層を形成する方法順序を示す。

【図2】図2は、この金属層の支持体上への積層を示す。

【図3】図3は、支持体上に積層された基層の塗装を示す。

【0094】

本発明を、図を参照しながらさらに詳細に説明する。

【0095】

図1は、剥離剤で覆われた基材上への金属層の塗布を示す。

【0096】

無電解的及び/又は電解的に塗布可能な粒子を含む分散物5が、剥離剤1で覆われた板状の基材3上に塗布される。当業界の熟練者には既知の塗布方法のいずれかによって、この無電解的及び/又は電解的に塗布可能な粒子を含む分散物が、剥離剤1で覆われた基材3上に塗布されてもよい。本実施様態においては、分散物5が充たされたローラー7を用いて、分散物5が剥離剤1で覆われた基材3上に塗布される。基材3の下面を分散物5で塗布するために、ローラー7を容器9中に浸漬して、ローラー7を分散物に接触させる。剥離剤1で覆われた基材3との接触により、分散物5の一部が、ローラー7から基材3上に移動させられる。剥離剤1で覆われた基材3の上に基層11が形成される。

【0097】

剥離剤1で覆われた基材3の上面を塗布するために、例えば分散物5を容器13からローラー7上に塗布し、後者から剥離剤1で覆われた基材3上に塗布してもよい。ここに示す、ローラー7を用いて剥離剤1で覆われた基材3上に分散物5を塗布する方法以外に、剥離剤1で覆われた基材3上に表面巾のまたは構造を有する塗膜を形成できるいかなる他の塗装方法もまた好適である。構造を有する塗膜が望ましい場合は、印刷法を用いることが好ましい。

【0098】

剥離剤が塗布された基材3の上下面が同時に塗布されてもよく、逐次的に塗布されてもよい。

【0099】

この基材3は、剛直であっても柔軟であってもよい。あるいは、板状の基材3に代えて、箔を用いることもできる。連続的な工程管理の場合、この箔は、ロール・ツー・ロールプロセスで用いられるエンドレスな箔として提供されることが好ましい。

【0100】

基層11は、形成後に、少なくとも部分的に乾燥され及び/又は少なくとも部分的に硬化される。これは、例えばIR加熱器15に暴露して行われる。分散物5のマトリックス材料によっては、基層11を少なくとも部分的に硬化及び/又は乾燥可能な、当業界の熟練者には既知の方法のいずれも、また好適である。これらの方法は、上述の通りである。

【0101】

基層11の少なくとも部分的な乾燥及び/又は少なくとも部分的な硬化の後、基層11中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、少なくとも部分的に露出されていることが好ましい。これは、例えば過マンガン酸カリウム含有溶液で洗浄することで行われる。あるいは、上述の酸化剤または溶媒のいずれかもまた、無電解的及び/又は電解的に塗布可能な粒子の露出に使用可能である。この露出は、例えば酸化剤を、具体的には過マンガン酸カリウムを、基層11吹き付けることで行われる。無電解的及び/又は電解的に塗布可能な粒子の露出は、活性化ゾーン17で行われ、それを模式的にここに示す。露出の後には洗浄プロセスが続き、ここで残存する酸化剤または溶媒が、剥離剤1で覆われた基材3と基層11とから除かれる。これは、洗浄ゾーン19で行われ、同様に模式的にここに示す。

【0102】

洗浄ゾーン19での洗浄の後、露出した無電解的及び/又は電解的に塗布可能な粒子を持つ基層11は、無電解的及び/又は電解的に金属層で覆われる。これは、塗装ゾーン21で行われる。この場合、この無電解塗装及び/又は電解塗装は、当業界の熟練者に既知の方法のいずれによって行ってもよい。この塗装ゾーン21の後には、一般的には第二の洗浄ゾーン23が続く。第二の洗浄ゾーン23では、無電解塗装及び/又は電解塗装からの残留電解液が洗い流される。

【0103】

従来的には、無電解塗装及び/又は電解塗装用の電解液は、図1に示すように噴霧するのでなく、剥離剤1で覆われた基材3と基層11とが電解液に浸漬させられる。しかし、基層11が無電解的及び/又は電解的に塗装可能である当業界の熟練者には既知の他のいずれの方法もまた好適である。基層11中の無電解的及び/又は電解的に塗布可能な粒子は、酸化剤中または溶液中に浸漬して露出させてもよい。また、洗浄を基材3への吹き付けでなく、洗浄液への浸漬で行うこともできる。当業界の熟練者には既知のいずれか他の適当な方法を、基層11からの無電解的及び/又は電解的に塗布可能な粒子の露出に、また剥離剤1で覆われた基材3と基層11の洗浄に用いてもよい。

【0104】

この無電解塗装及び/又は電解塗装の後には、この基材3が、剥離剤1、無電解的及び/又は電解的に塗布可能な粒子を含む基層11、および金属層25で覆われている。

【0105】

金属被覆基礎積層体を製造するためには、支持体製造用の非導電性材料を、このように塗布された基材3上に乗せる。

【0106】

基礎積層体を製造するために、この支持体を金属層25上に積層する。これは、好ましくは図2に模式的に示すように、圧縮により行われる。

【0107】

金属被覆基礎積層体を製造するために、剥離剤1と無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25とが塗布された基材3と、成型可能な非導電性材料37とが交互にはさまれた積層物35が、プレス、例えば液圧プレスの第一ダイ31と第二ダイ33との間に保持される。この積層物が、塗膜された基板3を一枚のみを有していてもよい。本方法が連続的に実施し、基材3に代えてエンドレス箔を使用する場合は、この積層物を二つのローラー間に供給して圧縮することが好ましい。

【0108】

上述のように、この成型可能な非導電性材料37は、例えば強化プラスチックであっても非強化プラスチックであってもよく、例えばガラス繊維強化エポキシ樹脂であってもよい。この積層物35は、上部基材39で終わり、この基材は、片面のみが、無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25で覆われている。この場合、この基層11と金属層25は、成型可能な非導電材料37の方向に面している。積層物35の下は、下部基材41で終わり、同様にこれは、片面のみが基層11と金属層25で覆われ、この基層11と金属層25は、成型可能な非導電性材料37の方向に面している。しかし、加工技術の理由のため、上部基材39と下部基材41の両方に、これらの上面と仮面に基層11と金属層25の両方が提供されてもよい。この上部基材39と下部基材41は板状であることが好ましい。

【0109】

上部押下具43が、上部基材39と第二ダイ33の間に、また下部押上具45が下部基材41と第一ダイ31の間に置かれる。

【0110】

成型可能な非導電性材料37と、これらの金属層25と無電解的及び/又は電解的に塗布可能な粒子を含む基層11とから金属被覆基礎積層体を製造するために、第一ダイ31と第二ダイ33にプレス力がかけられる。したがって、この積層物35はプレスされる。プレス力をかける方向は、矢印47と49で象徴的に示されている。プレス力47と49をかけると、剥離剤1と無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25が塗布された基材3間に閉じ込められた成型可能な非導電性材料37は、圧縮される。同時に、成型可能な非導電性材料37が少なくとも部分的に硬化して、基礎積層体を形成する。硬化後には、剥離剤1のために、これらの基材3が容易に除かれる。この結果、支持体を形成する硬化した非伝導性材料の上に、金属層25と、場合によっては無電解的及び/又は電解的に塗布可能な粒子を含む基層11の一部が残留する。

【0111】

この基材3は、好ましくは金属製である。したがって、この基材3は熱の良導体であり、このため、少なくとも部分的に均一な硬化ができるように成型可能な導電性材料37に熱をかけることができる。成型可能な非導電性材料37の圧縮は、好ましくは大気温度に較べて高い温度で行われる。

【0112】

上部基材39を上部押下具43から、また下部基材41を下部押上具47からより容易に外すことができるように、それぞれ上部押下具43と下部押上具45に面する上部基材39と下部基材41の表面を、同様に剥離剤1で覆うことが好ましい。

【0113】

成型可能な非導電性材料37の少なくとも部分的な硬化後に、第一ダイ31と第二ダイ33に加わるプレス力47と49を除く。剥離剤1で覆われた基材3と形成された金属被覆基礎積層体とを有する積層物35が取り出される。次いで、剥離剤1の塗布された基材3間の金属被覆基礎積層体が除かれる。剥離剤1のため、基層11は基材3に粘着しない。したがって、金属膜のない基材3が取り除かれ、支持体上の金属層25と基層11は損傷を受けていない。金属被覆基礎積層体を除去後には、剥離剤1で覆われた基材3が他の金属被覆基礎積層体の製造に再度用いられる。剥離剤1が基材3に安定的に結合している場合、例えば剥離剤1が基材3に化学的に結合している場合、これらの基材3は、無電解的及び/又は電解的に塗布可能な粒子を含む新しい基層11をのせ、次いで金属層25を無電解塗装及び/又は電解塗装により形成し、他の成型可能な非導電材料37をこの上にのせることで、直接再利用することができる。

【0114】

剥離剤1が基材3に安定的に結合していない場合、分散物5がフィルムの形成に用いられる前に、新しい剥離剤1の層をまず形成する必要がある。

【0115】

この剥離剤1は、当業界の熟練者には既知の塗布方法のいずれにより塗布されてもよい。例えば、プラズマ法、ドクターブレード法、流延、噴霧、ローラー塗布、印刷、塗装等により行うことができる。

【0116】

この成型可能な非導電性材料37は、好ましくは半硬化プラスチック板の形で用いられる。あるいは、成型可能な非導電性材料37を、樹脂含浸した繊維またはマットの形で、剥離剤1と無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25とが塗布された基材3上に乗せることもできる。この場合、これは当業界の熟練者には既知の方法により行われる。

【0117】

連続的な方法では、板状に設計された基材3の代わりにエンドレス箔が好ましく用いられるだけでなく、成型可能な非導電性材料は、エンドレス箔の形で提供され、ロール・ツー・ロール法で加工されることが好ましい。

【0118】

図2に示すプレスの後、金属層25と必要に応じて無電解的及び/又は電解的に塗布可能な粒子を含む基層11とを有する支持体上に、他の金属層を形成する必要があることがある。これを、模式的に図3に示す。

【0119】

積層により、金属層25を、支持体51形成用の非導電性材料に結合させる。この支持体51は、成型可能な非導電性材料37の圧縮と硬化により作られたものである。支持体51の外側に、無電解的及び/又は電解的に塗布可能な粒子を含む基層11または基層11の残渣が、金属層25上に塗布されたまま残る場合がある。基層11に含まれる無電解的及び/又は電解的に塗布可能な粒子11は、一般的には相互に連結されていないため、金属被覆支持体51の上部側は導電性でない可能性がある。このため、基層11上に他の金属層53を形成するか、基層11を除く必要があるかもしれない。この基層11は、例えば化学的に、例えば活性化浴中で除去可能であり、また機械的に、例えばブラシ研磨またはサンドブラスト法で除去可能である。他の金属層53は、当業界の熟練者には既知の方法により形成される。この他の金属層は、同一金属からなっていても、異なる金属からなっていてもよい。他の金属層53用の金属が、無電解的及び/又は電解的に塗布可能な粒子を含む基層11に接着するように、まず無電解的及び/又は電解的に塗布可能な粒子を露出させることが好ましい。これは、一般的には活性化ゾーン55で行われる。上述のように、この場合、露出は、例えば酸化剤または溶媒を用いる処理で行われる。適当な溶媒や酸化剤は、上述の通りである。あるいは、物理的にまたは機械力を用いて無電解的及び/又は電解的に塗布可能な粒子を露出させることができる。露出を化学的に行う場合は、吹き付けにより、活性化剤、例えば酸化剤または溶媒を無電解的及び/又は電解的に塗布可能な粒子を含む基層11に接触させることができる。あるいは、金属層25と基層11とを持つ支持体51を、活性化剤中に浸漬することもできる。

【0120】

無電解的及び/又は電解的に塗布可能な粒子が暴露された後、溶媒または酸化剤の残留物を、基層11と金属層25とが塗布された支持体51から洗い流すことが好ましい。これは、例えば洗浄ゾーン57で行われる。洗浄には、支持体51に、例えば洗浄剤を、例えば過酸化水素を含む酸性水溶液または硝酸ヒドロキシルアミンを含む酸性溶液を噴霧する。あるいは、例えば支持体51を浸漬することもできる。洗浄ゾーン57の後には、塗装ゾーン59が続き、ここで無電解的及び/又は電解的に塗布可能な粒子を含む基層11が、無電解的及び/又は電解的に他の金属層53で塗装される。この場合、この無電解塗装及び/又は電解塗装は、当業界の熟練者には既知のいずれかの方法で行われる。一般に無電解塗装及び/又は電解塗装は上述のように行われる。

【0121】

電解液の残渣を、他の金属層53と存在する可能性のある基層11と無電解塗装及び/又は電解塗装後の金属層25とで覆われた支持体51から除去するために、無電解塗装及び/又は電解塗装の後に、層25と11と53を有する支持体51を第二の洗浄ゾーン61で洗浄することが好ましい。この洗浄は、一般的に水を用いて行われる。

【0122】

無電解的及び/又は電解的に塗布可能な粒子を含む基層11が十分に薄い場合、基層11に含まれる無電解的及び/又は電解的に塗布可能な粒子を、無電解塗装及び/又は電解塗装による電解液からの金属イオンで置換することも可能である。この場合、ほぼ連続的なあるいは完全に連続的な金属層53が、支持体51上に形成される。金属層の25と53とが合体すると、均一な連続的金属層が支持体51上に形成される。

【0123】

無電解塗装及び/又は電解塗装法が実施される方法により、本発明の方法で得られる他の金属層53、あるいは均一な連続金属層は、いかなる厚みを有していてもよい。本発明の方法は、0.1〜25μmの範囲、好ましくは1〜10μmの範囲、特に2〜6μmの範囲の層厚の製造に有利である。

【0124】

金属層53の形成後、このようにして生産された金属層25と53と必要に応じて基層11を有する支持体51を含む金属被覆基礎積層体を、さらに加工してもよい。これは、例えば当業界の熟練者には既知のプリント回路基板の一般的な加工方法で行われる。

【0125】

本発明の金属被覆基礎積層体は、例えばプリント回路基板の製造に使用されうる。このようなプリント回路基板は、例えばコンピューター、電話、テレビ、自動車の電気部品、キーボード、ラジオ、ビデオ、CDやCD−ROMやDVDのプレヤー、ゲーム操作卓、測定器や制御器、センサー、電気台所装置、電気玩具などに取り付けられる、例えば、多層の内部及び外部レベル、マイクロバイアス、チップオンボード、柔軟及び剛直プリント回路基板である。

【0126】

本発明の金属被覆基礎積層体は、また、RFIDアンテナ、トランスポンダアンテナなどのアンテナ構造物、チップカードモジュール、フラットケーブル、シートヒーター、箔状伝導体、太陽電池またはLCD/プラズマスクリーン内の導電路、キャパシター、箔状キャパシター、抵抗器、コンベクター、電気ヒューズの製造に、何らかの形の電解塗装製品、例えば一辺または二辺が特定の厚みの金属層で覆われたポリマー支持体や3D成型の相互接続装置の製造に、また製品上に装飾的または機能的な表面(例えば電磁波の遮蔽、熱伝導または包装)を形成するために用いることができる。さらに、複合電子部品上に接点または接触パッドまたは相互接続器を作るのに、また有機電子部品と接触するアンテナを製造するのに、ポリマーで被覆された金属箔を用いてもよい。また、燃料電池中での利用のために、バイポーラ板の流れ場の分野で用いることもできる。さらに、例えば自動車両分野や衛生分野、玩具分野、家庭用品分野、オフィス分野用の装飾部品や、包装や、箔等の支持体の装飾的な金属化に、表面巾のまたは構造化された導電層を作ることも可能である。また、薄い金属箔や、バッテリー箔、または一面または二面が被覆されたポリマー支持体を製造することもできる。ポリマー被覆の金属箔は、良熱伝導性が有利である分野で、例えば弁座ヒーター用や床ヒーター、絶縁材料用の金属箔としても使用可能である。

【0127】

本発明のポリマー被覆の金属箔は、好ましくは、プリント回路基板、RFIDアンテナ、トランスポンダアンテナ、シートヒーター、フラットケーブル、無接触チップカード、薄い金属箔または一面または二面が被覆されたポリマー支持体、箔状伝導体、太陽電池またはLCD/プラズマスクリーン内の伝導体トラックの製造に使用され、また装飾製品の製造、例えば包装材用の装飾製品の製造に使用される。

【符号の説明】

【0128】

1 剥離剤

3 基材

5 分散物

7 ローラー

9 容器

11 基層

13 容器

15 IR源

17 活性化ゾーン

19 洗浄ゾーン

21 被膜ゾーン

23 第二の洗浄ゾーン

25 金属層

31 第一ダイ

33 第二ダイ

35 積層物

37 成型可能な非伝導性材料

39 上部基材

41 下部基材

43 上部押下具

45 下部押上具

47、49 プレス力

51 支持体

53 金属層

55 活性化ゾーン

57 洗浄ゾーン

59 被膜ゾーン

61 洗浄ゾーン

【技術分野】

【0001】

本発明は、非導電性材料からなる支持体を有する金属被覆基礎積層体で少なくともその一面が金属層で被覆されたものの製造方法に関する。

【背景技術】

【0002】

このような金属被覆基礎積層体は、例えばプリント電気回路基板の製造に使用されている。この場合、導電路構造が金属層より形成されるが、この目的のために、導電路構造に不必要な部分は除去される。この金属被覆基礎積層体の支持体は非導電性材料からなり、この中を電流が流れなくしている。

【0003】

一般に、銅被覆の基礎積層体の製造のためには、例えばガラス織布を主にエポキシ樹脂からなる配合剤を含浸させ、部分的に硬化させる。これらの部分硬化した基礎積層体は、「プリプレグ」と呼ばれる。これらを銅箔と交互に重ね合わせて積層する。この銅箔は、主としていわゆるED型(ED:electrodeposition(電着))である。これらの厚みは、9〜400μmの範囲に収まるが、大部分は12〜72μmである。この交互積層物は、二枚の研磨鋼板、いわゆるプレス板の間に置かれる。それぞれ金属板、銅箔、プリプレグ、銅コイル、金属板を含む複数のこれらの積層物を、次いで、120〜250℃の範囲の温度で5〜30barの圧力でプレスする。これにより、このガラス繊維強化エポキシ樹脂は完全に硬化する。同時に、この鋼板により、このようにして得られる個々の基礎積層体の表面は滑らかとなる。

【0004】

薄い銅箔の製造は非常に高くつくため、このように生産される金属被覆基礎積層体も非常に高価なものとなる。また、厚みが10μm未満の銅箔、特に5μm未満の銅箔の取扱いは、箔が破れるため非常に難しいか不可能である。薄い銅箔、すなわち厚みが12μm未満の銅箔には、厚い銅箔、通常厚みが18μmまたは36μmの銅箔が、支持体として常に併用される。銅を支持体から除くことができるように、通常、薄いクロム層が分離層として用いられる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、非常に薄い銅の基層を有し支持体として他の金属箔を必要としない金属被覆基礎積層体を直接的に生産することのできる方法を提供することである。

【課題を解決するための手段】

【0006】

本目的は、以下の工程からなる、非導電性材料からなる支持体を有する金属被覆基礎積層体で少なくともその一面が金属層で被覆されたものの製造方法により達成される。

(a)無電解的及び/又は電解的に塗布可能な粒子を含む分散物でもって基材上に基層を形成する工程、

(b)該マトリックス材料を少なくとも部分的に硬化及び/又は乾燥する工程、

(c)無電解塗装及び/又は電解塗装により該基層の上に金属層を形成する工程、

(d)該非導電性材料からなる支持体を、工程(c)で製造された金属層の上に積層する工程、および

(e)該金属層で積層された支持体と、必要に応じて基層の少なくとも一部とを、該基材から取り除く工程。

【0007】

本発明の方法の利点は、基礎積層体の製造の際に、単一の作業工程で同時に金属層を形成可能であることである。破損の可能性のある箔を取り付ける必要がなくなる。また本発明の方法により、特に薄い金属層でも形成可能となる。

【0008】

この基材を用いる利点は、一般に被覆基礎積層体の除去後に損傷がないため、リサイクル可能であることである。さらに、特定の表面品質と表面構造を持つ基材を製造し、この基材の表面条件に応じて、金属−被覆基礎積層体に所定の表面品質と表面構造をもたらすこともまた可能である。

【0009】

この基材は、例えば板または箔である。この箔は、好ましくは柔軟性を有している。この結果、金属層と必要に応じて基層の一部が基材から取り除かれる。なお、後者は、剥離剤で被覆されていることが好ましい。あるいは、基材が剥離剤からなる板または箔であってもよい。連続的な工程管理を行う場合には、この基材が、ロールに巻かれてエンドレス箔で保存されている箔として、すなわち剥離剤で被覆された箔または剥離剤からなる箔として供給されることが好ましい。本プロセスは、次いでロール・ツー・ロールプロセスであってもよく、その場合は、箔をロールから巻き出され、少なくとも一つの加工工程で、好ましくは全加工工程で加工され、次いで巻き戻される。

【0010】

材料の硬化に必要な、積層時に印加される圧力や温度で損傷を受けないならあらゆる材料が、本基材の材料として適当である。この基材は好ましくは金属であり、例えば、本分野で従来から用いられている鋼板やアルミニウム、固形アルミ合金または固体銅合金である。

【0011】

工程(d)における支持体の積層が大気温度より高い温度で行われる場合には、基材用の材料は熱の良導体であることが好ましい。基材を経由しての積層物内側への熱移動は、選ばれた材料の種類に応じて、積層工程の加熱曲線により制御される。静水圧プレスの場合、板の外側に材料を、例えば多層紙を加えると、積層物内部への熱移動をさらに低下させることができる。このようにして、支持体用材料の均一な硬化が可能となる。

【0012】

第一の工程では、この基材上に無電解的及び/又は電解的に塗布可能な粒子を含む分散物が塗布される。剥離剤で被覆された基材表面に高い結合力を有し、この上に塗布される分散物に低い結合力を有する材料ならあらゆるものが、この基材塗布用の剥離剤として好適である。当業界の熟練者は、分散物の組成に応じて適当な剥離剤を選択するであろう。この剥離剤は、ポリビニルアルコールやシリコーンポリマー、フルオロポリマーなどの適当なポリマーであってよく、あるいは低分子量の脂肪、ワックスまたは油であってもよい。空気に対して30mN/m未満の低い表面張力を持つ剥離剤が好ましい。これらの例としては、ポリテトラフルオロエチレン(PTFE)やポリビニリデンフルオライド、ポリビニルフルオライド(PVF)、エチレン−テトラフルオロエチレン(EFE)などのフルオロポリマーや、ポリ−4−メチルペンテン−1(TDX)、変性ポリエステル(例えばPacothane、Pacothane Technologies社製)、ポリジメチルシロキサンポリマーなどのシリコーンポリマー、変性三酢酸セルロース(CTA)があげられる。ポリテトラフルオロエチレン(PTFE)、ポリビニルフルオライド(PVF)、エチレン−テトラフルオロエチレン(EFE)、ポリ−4−メチルペンテン−1(TDX)、変性ポリエステル(例えばPacothane、Pacothane Technologies社製)、および変性三酢酸セルロース(CTA)が、剥離剤として特に好ましい。工程(d)の積層の際の温度によっては、天然ワックスまたは合成及び半合成ワックスもまた使用可能であり、例えばポリオレフィンワックスまたはポリイミドワックスも可能である。異なる剥離剤の併用もまた可能である。

【0013】

金属板上にこの剥離剤の膜を、当業界の熟練者には公知のいずれかの方法で形成してもよい。例えば、永久的な剥離剤膜として基材に提供することもできる。このためには、通常、表面をまず粗面化する。フッ素を含む剥離剤、例えばPTFEは、プラズマ方法により永久的に形成される。剥離剤を含む溶液を用いて、この剥離剤を表面に塗布してもよい。剥離剤は、蒸発により溶液から放出される。

【0014】

あるいは、基材に一時的に結合する剥離剤膜を形成することもできる。

【0015】

この剥離剤膜は、当業界の熟練者には公知の塗布方法のいずれを用いて形成してもよい。例えば、ドクターブレード法、ローラー塗布法、スプレー法、印刷法、ブラシ法などでこの剥離剤膜を形成することもできる。しかしながら、例えばPTFE塗布法として知られるプラズマ法によりこの剥離剤膜を基材上に形成することが好ましい。

【0016】

あるいは、例えばPTFEの形成に用いられる当業界の熟練者には公知のいわゆるプラズマ法の場合、この剥離剤層はアーク放電溶着により形成される。

【0017】

この剥離剤膜がしっかりと基材に結合しない場合、無電解的及び/又は電解的に塗布可能な粒子を含む分散物を塗布する前に、この塗膜をもう一度形成する必要がある。

【0018】

この無電解的及び/又は電解的に塗布可能な粒子は、いずれの無電解的及び/又は電解的に塗布可能な材料からなるいかなる形状の粒子であってよく、異なる無電解的及び/又は電解的に塗布可能な材料の混合物または無電解的及び/又は電解的に塗布可能な材料と塗布不可能な材料の混合物であってもよい。好適な無電解的及び/又は電解的に塗布可能な材料は、例えば例えばカーボンブラック、グラファイト、グラフェン、あるいはカーボンナノチューブの形状の炭素、導電性金属錯体、伝導性有機化合物または伝導性ポリマー、または金属、好ましくは亜鉛、ニッケル、銅、スズ、コバルト、マンガン、鉄、マグネシウム、鉛、クロム、ビスマス、銀、金、アルミニウム、チタン、パラジウム、白金、タンタル、およびこれらの合金、またはこれらの金属の少なくとも一つを含む金属混合物があげられる。好適な合金としては、例えば、CuZnや、CuSn、CuAg、CuNi、SnPb、SnBi、SnCo、NiPb、ZnFe、ZnNi、ZnCo、ZnMnがあげられる。アルミニウム、鉄、銅、銀、ニッケル、亜鉛、炭素、およびこれらの混合物が特に好ましい。

【0019】

この無電解的及び/又は電解的に塗布可能な粒子の平均粒子径は、好ましくは0.001〜100μm、より好ましくは0.002〜50μm、特に好ましくは0.005〜10μmである。この平均粒子径は、例えばマイクロトラックX100装置を用いて、レーザー回折測定により求めることができる。粒子径分布は、これら粒子の製造方法に依存する。粒子径分布は、通常一つの極大値をもつが、複数の極大値をもつこともある。したがって、例えば平均粒子径が100nm未満の粒子と平均粒子径が1μmを超える粒子を混合して、粒子を密に充填することもできる。

【0020】

無電解的及び/又は電解的に塗布可能な粒子の表面に、少なくとも部分的に塗膜を形成してもよい。好適な塗膜は、性状的に無機的であっても(例えばSiO2、リン酸類)または有機的であってもよい。導電性粒子は、もちろん金属または金属酸化物で被覆されていてもよい。この金属は部分酸化された形で存在していてもよい。

【0021】

二種以上の異なる金属で無電解的及び/又は電解的に塗布可能な粒子を形成したい場合、これを、これらの金属の混合物を用いて行ってもよい。特にこれらの金属が、アルミニウムと鉄、銅、ニッケル、銀、亜鉛からなる群から選ばれることが好ましい。

【0022】

この無電解的及び/又は電解的に塗布可能な粒子は、さらに第一の金属と第二の金属を含んでいてもよく(この場合、第二の金属は、合金(第一の金属との合金、あるいは一種以上の他の金属との合金)の形で存在している)、あるいはこの無電解的及び/又は電解的に塗布可能な粒子が二種以上の異なる合金を含んでいてもよい。

【0023】

この無電解的及び/又は電解的に塗布可能な粒子の選択に加えて、この無電解的及び/又は電解的に塗布可能な粒子の形状も、製膜後の分散物の性能に影響をもつ。形状に関しては、当業界の熟練者には公知のいろいろな形状が可能である。無電解的及び/又は電解的に塗布可能な粒子の形状は、例えば、針状、円柱状、小板状、または球状である。これらの粒子形状は理想的な形状であり、実際の形状は、例えば生産により、これらの形状から多かれ少なかれ異なっている。本発明の範囲において、例えば涙滴状粒子は、理想的な球状形状からはずれたものの一例である。

【0024】

いろいろな粒子形状の無電解的及び/又は電解的に塗布可能な粒子が市販されている。

【0025】

無電解的及び/又は電解的に塗布可能な粒子の混合物を使用する場合、個々の混合粒子が異なる粒子形状及び/又は粒度を持っていてもよい。同一の無電解的及び/又は電解的に塗布可能な粒子で異なる粒度及び/又は粒子形状を持つものの混合物を用いることもできる。異なる粒子形状及び/又は粒度の場合、アルミニウムや鉄、銅、銀、ニッケル、亜鉛などの上記金属や炭素が同様に好ましい。

【0026】

上述のように、この無電解的及び/又は電解的に塗布可能な粒子は、粉末の形で分散物に添加してもよい。このような粉末、例えば金属粉は市販されており、また既知の方法により、例えば金属塩の電解析出または容器の化学還元で、酸化物粉末の、例えば水素による還元で、あるいは金属の、特にガスや水などの冷却剤中への噴霧気化により容易に製造できるであろう。ガスや水中への噴霧と金属酸化物の還元が好ましい。好ましい粒度の金属粉を、通常の粗い金属粉を粉砕して製造することも好ましいであろう。このためには、例えばボールミルが好ましい。鉄の場合には、ガスや水中への噴霧に加えて、カルボニル鉄粉末を製造するためのカルボニル鉄粉末法が好ましい。これは、鉄五カルボニルの熱分解で行われる。これは、例えば、ウルマン工業化学百科事典(Ullmann's Encyclopedia of Industrial Chemistry)、第5版、A14、p.599に記載されている。鉄五カルボニルの分解は、例えば、例えば加熱浴、加熱ワイヤ、または加熱媒体が流れる加熱ジャケットなどの加熱装置内に置かれた、石英ガラスまたはV2Aスチールなどの耐火材料製の管からなる、好ましくは縦型の加熱型分解装置中で、高温高圧下で進行する。カルボニル−ニッケル粉末も、類似の方法で製造できる。

【0027】

小板状の無電解的及び/又は電解的に塗布可能な粒子は、製造プロセスの至適条件で制御可能であり、あるいは続く機械的処理、例えば攪拌ボールミル中での処理で得ることができる。

【0028】

乾燥被膜の全重量に対する無電解的及び/又は電解的に塗布可能な粒子の比率は、好ましくは20〜98重量%の範囲にある。この無電解的及び/又は電解的に塗布可能な粒子の比率の好ましい範囲は、乾燥被膜の全重量に対して30〜95重量%である。マトリックス材料として好適なのは、例えば、顔料親和性のアンカー基を有するバインダー、天然及び合成ポリマーとそれらの誘導体、天然樹脂と合成樹脂とそれらの誘導体、天然ゴム、合成ゴム、蛋白類、セルロース誘導体、乾性油及び非乾性油などが挙げられる。これらは、化学硬化性であっても、物理硬化性、例えば空気−硬化、放射線硬化または熱硬化性であってもよい。

【0029】

このマトリックス材料は、好ましくはポリマーまたはポリマーブレンドである。

【0030】

マトリックス材料として好ましいポリマーとしては、例えば、ABS(アクリロニトリル−ブタジエン−スチレン);ASA(アクリロニトリル−スチレンアクリレート);アクリルアクリレート;アルキド樹脂;アルキル酢酸ビニル;アルキル酢酸ビニルコポリマー、特にメチレン酢酸ビニル、エチレン酢酸ビニル、ブチレン酢酸ビニル;アルキレン塩化ビニルコポリマー;アミノ樹脂;アルデヒド及びケトン樹脂;セルロースとセルロース誘導体、特にヒドロキシアルキルセルロース類やアセテート、プロプオネート、ブチレートなどのセルロースエステル類、カルボキシアルキルセルロース;硝酸セルロース;エポキシアクリレート;エポキシ樹脂;変性エポキシ樹脂、例えば二官能性または多官能性ビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂;脂肪族のエポキシ樹脂、グリシジルエーテル、ビニルエーテル、エチレン−アクリル酸コポリマー;炭化水素樹脂;MABS(アクリレート単位を有する透明ABS);メラミン樹脂、無水マレイン酸コポリマー;メタクリレート;天然ゴム;合成ゴム;塩素ゴム;天然樹脂;コロホニウム樹脂;シェラック;フェノール樹脂;フェノキシ樹脂、ポリエステル;フェニルエステル樹脂などのポリエステル系樹脂;ポリスルホン;ポリエーテルスルフォン;ポリアミド;ポリイミド;ポリアニリン;ポリピロール;ポリブチレンテレフタレート(PBT);ポリカーボネート(例えば、バイエル社製のマクロロン(R));ポリエステルアクリレート;ポリエーテルアクリレート;ポリエチレン;ポリエチレンチオフェン;ポリエチレンナフタレート;ポリエチレンテレフタレート(PET);ポリエチレンテレフタレートグリコール(PETG);ポリプロピレン;ポリメタクリル酸メチル(PMMA);ポリフェニレンオキシド(PPO);ポリスチレン(PS)、ポリテトラフルオロエチレン(PTFE);ポリテトラヒドロフラン;ポリエーテル(例えば、ポリエチレングリコール、ポリプロピレングリコール)、ポリビニル化合物、特にポリ塩化ビニル(PVC)やPVCコポリマー、PVdC、ポリビニルアセテート、これらのコポリマー;必要に応じて部分加水分解したポリビニルアルコール、ポリビニルアセタール、ポリビニルアセテート、ポリビニルピロリドン、ポリビニルエーテル、ポリビニルアクリレートと溶液及び分散液状のメタクリレート及びこれらのコポリマー、ポリアクリレートとポリスチレンコポリマー、例えばポリスチレン無水マレイン酸コポリマー;ポリスチレン(変性または非耐衝撃性);非架橋ポリウレタン、またはイソシアネートで架橋されたポリウレタン;スチレンアクリル系のコポリマー;スチレン−ブタジエンブロックコポリマー(例えば、BASF社製のスチロフレックス(R)またはスチロラックス(R)やCPC社製のK−樹脂);タンパク質、例えばカゼイン;スチレン−イソプレンブロックコポリマー;トリアジン樹脂、ビスマレイミド−トリアジン樹脂(BT)、シアネートエステル樹脂(CE)、アリル化ポリフェニレンエーテル(APPE)があげられる。二種以上のポリマーの混合物をマトリックス材料としてもよい。

【0031】

特にマトリックス材料として好ましいポリマーは、アクリレート、アクリル樹脂、セルロース誘導体、メタクリレート、メタクリル樹脂、メラミン及びアミノ樹脂、ポリアルキレン、ポリイミド、エポキシ樹脂、変性エポキシ樹脂、例えば二官能性のまたは多官能性のビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂;脂肪族エポキシ樹脂、グリシジルエーテル、ビニルエーテルとフェノール樹脂、ポリウレタン、ポリエステル、ポリビニルアセタール、ポリビニルアセテート、ポリスチレン、ポリスチレンコポリマー、ポリスチレンアクリレート、スチレン−ブタジエンブロックコポリマー、トリアジン樹脂、ビスマレイミド−トリアジン樹脂(BT)、アルケニル酢酸ビニル、塩化ビニルコポリマー、ポリアミド、およびこれらのコポリマーがあげられる。これらのポリマーの二種以上の混合物をマトリックス材料としてもよい。

【0032】

他のマトリックス材料の例としては、当業界の熟練者には既知の架橋剤や触媒、例えば光開始剤、三級アミン、イミダゾール、脂肪族および芳香族ポリアミン、ポリアミドアミン、無水物、BF3−MEA、フェノール樹脂、スチレン−無水マレイン酸ポリマー、ヒドロキシアクリレート、ジシアンジアミドまたはポリイソシアネートがあげられる。

【0033】

プリント回路基板の製造における分散用マトリックス材料として、熱硬化性または放射線硬化性樹脂を用いることが好ましく、例えば二官能性または多官能性のビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂などの変性エポキシ樹脂;脂肪族のエポキシ樹脂、グリシジルエーテル、シアネートエステル、ビニルエーテル、フェノール樹脂、フェノキシ樹脂、ポリイミド、メラミン樹脂やアミノ樹脂、トリアジン樹脂、ビスマレイミド−トリアジン樹脂(BT)、ポリウレタン、ポリエステル、セルロース誘導体があげられる。

【0034】

乾燥被膜の全重量に対する有機のバインダー成分の比率は0.01〜60重量%である。この比率は、好ましくは0.1〜45重量%、より好ましくは0.5〜35重量%である。

【0035】

無電解的及び/又は電解的に塗布可能な粒子とマトリックス材料とを含む分散物を剥離剤を塗布した板上に形成するために、溶媒または溶媒混合物をさらに分散物に添加して、分散液の粘度を、それぞれの塗布方法に適するようにしてもよい。好適な溶媒としては、例えば、脂肪族および芳香族炭化水素類(例えばn−オクタン、シクロヘキサン、トルエン、キシレン)、アルコール類(例えばメタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、アミルアルコール)、多価アルコール類(例えば、グリセロール、エチレングリコール、プロピレングリコール、ネオペンチルグリコール)、アルキルエステル類(例えば、メチルアセテート、エチルアセテート、プロピルアセテート、ブチルアセテート、イソブチルアセテート、イソプロピルアセテート、3−メチルブタノール)、アルコキシアルコール類(例えば、メトキシプロパノール、メトキシブタノール、エトキシプロパノール)、アルキルベンゼン類(例えば、エチルベンゼン、イソプロピルベンゼン)、ブチルグリコール、ジブチルグリコール、アルキルグリコールアセテート類(例えば、ブチルグリコールアセテート、ジブチルグリコールアセテート)、ジメチルホルムアミド(DMF)、ジアセトンアルコール、ジグリコールジアルキルエーテル類、ジグリコールモノアルキルエーテル類、ジプロピレングリコールジアルキルエーテル類、ジプロピレングリコールモノアルキルエーテル類、ジグリコールアルキルエーテルアセテート類、ジプロピレングリコールアルキルエーテルアセテート、ジオキサン、ジプロピレングリコールとエーテル類、ジエチレングリコールとエーテル類、DBE(二塩基エステル類)、エーテル類(例えば、ジエチルエーテル、テトラヒドロフラン)、エチレン塩化物、エチレングリコール、エチレングリコールアセテート、エチレングリコールジメチルエステル、クレゾール、ラクトン類(例えば、ブチロラクトン)、ケトン類(例えば、アセトン、2−ブタノン、シクロヘキサノン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK))、ジメチルグリコール、メチレン塩化物、メチレングリコール、メチレングリコールアセテート、メチルフェノール類(オルト−、メタ−、パラ−クレゾール)、ピロリドン類(例えば、N−メチル−2−ピロリドン)、プロピレングリコール、プロピレンカーボネート、四塩化炭素、トルエン、トリメチロールプロパン(TMP)、芳香族炭化水素類と混合物、脂肪族炭化水素類と混合物、アルコール性モノテルペン類(例えばテルピネオール)、水、これらの溶媒の二種以上の混合物があげられる。

【0036】

好ましい溶媒としては、アルコール類(例えば、エタノール、1−プロパノール、2−プロパノール、ブタノール)、アルコキシアルコール類(例えば、メトキシプロパノール、エトキシプロパノール、ブチルグリコール、ジブチルグリコール)、ブチロラクトン、ジグリコールジアルキルエーテル類、ジグリコールモノアルキルエーテル類、ジプロピレングリコールジアルキルエーテル類、ジプロピレングリコールモノアルキルエーテル類、プロピレングリコールモノアルキルエーテル類、エステル類(例えば、エチルアセテート、ブチルアセテート、ブチルグリコールアセテート、ジブチルグリコールアセテート、ジグリコールアルキルエーテルアセテート類、ジプロピレングリコールアルキルエーテルアセテート類、プロピレングリコールアルキルエーテルアセテート類、DBE)、エーテル類(例えば、テトラヒドロフラン)、多価アルコール類(例えば、グリセロール、エチレングリコール、プロピレングリコール、ネオペンチルグリコール)、ケトン類(例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン)、炭化水素類(例えば、シクロヘキサン、エチルベンゼン、トルエン、キシレン)、DMF、N−メチル−2−ピロリドン、水、これらの混合物があげられる。

【0037】

あるいは、液体マトリックス材料(例えば、液体エポキシ樹脂やアクリル酸エステル)の場合、塗布時の温度により、あるいは溶媒と温度の組み合わせにより、それぞれの粘度を調整することができる。

【0038】

この分散物はさらに分散剤成分を含んでいる。これは一種以上の分散剤からなる。

【0039】

原則として、当業界の熟練者には既知で先行技術に記載されているすべての塗布用分散剤が好適である。好ましい分散剤は、界面活性剤または界面活性剤混合物であり、例えばアニオン性、カチオン性、両性、ノニオン性界面活性剤またはこれらの混合物である。

【0040】

カチオン性およびアニオン性界面活性剤は、例えば、「ポリマー化学技術百科事典((Encyclopedia of Polymer Science and Technology)」、J. Wiley & Sons (1966)、Vol. 5、pp. 816-818、および「乳化重合とエマルジョンポリマー」、Ed. P. Lovell and M. El-Asser、Wiley & Sons (1997), pp. 224-226に記載されている。

【0041】

また、当業界の熟練者には既知の、顔料親和性アンカー基を有するポリマーを分散剤として使用することができる。

【0042】

この分散剤は、分散物の全重量に対して0.01〜50重量%の範囲で使用できる。この比率は、好ましくは0.1〜25重量%であり、特に好ましくは0.2〜10重量%である。

【0043】

本発明の分散物は、さらに充填剤成分を含んでいてもよい。これは、一種以上の充填剤からなっていてもよい。例えば、金属化可能な物質からなるこの充填剤成分は、繊維状、層状または粒子状の充填剤、あるいはそれらの混合物を含んでいてもよい。これらは好ましくは市販の製品、例えば鉱物製充填剤である。

【0044】

また、ガラス粉末や、鉱物繊維、ウイスカー、水酸化アルミニウム、酸化アルミニウムまたは酸化鉄などの金属酸化物、マイカ、石英粉末、炭酸カルシウム、ケイ酸マグネシウム(タルク)、硫酸バリウム、二酸化チタンまたは珪灰石などの充填剤または補強剤を使用することもできる。

【0045】

他の添加物を用いることも可能であり、その例としては、シリカやアエロジルまたはベントナイト等のケイ酸塩などの揺変剤、有機揺変剤、ポリアクリル酸などの増粘剤、ポリウレタン類、水和ヒマシ油、染料、脂肪酸、脂肪酸アミド、可塑剤、ネットワ−ク剤、脱泡剤、潤滑剤、乾燥剤、架橋剤、光開始剤、金属イオン封鎖剤、ワックス類、顔料、伝導性ポリマー粒子などがあげられる。

【0046】

充填剤成分の比率は、好ましくは乾燥被膜の全重量に対して0.01〜50重量%である。0.1〜30重量%がさらに好ましく、0.3〜20重量%が特に好ましい。

【0047】

本発明の分散物中にさらに、UV安定剤や潤滑剤、腐食防止剤、難燃剤などの加工助剤や安定剤が存在していてもよい。これらの比率は、分散物の全重量に対して通常0.01〜5重量%である。この比率は好ましくは0.05〜3重量%である。

【0048】

マトリックス材料中に無電解的及び/又は電解的に塗布可能な粒子を含む分散物を用いて基材上に基層を形成した後、このマトリックス材料を、少なくとも部分的に硬化させ及び/又は乾燥させる。この乾燥及び/又は硬化は従来法によって行われる。例えば、このマトリックス材料を化学的に、例えばマトリックス材料の重合、例えばUV照射、電子線照射、電磁波照射、IR照射または温度による重付加または重縮合により硬化させることができ、あるいは溶媒を蒸発させて純粋に化学的に乾燥させることができる。物理的な手段と化学的な手段の乾燥の組合わせも可能である。

【0049】

平均粒子径が100nm未満の粒子を使用してこの層の形成と乾燥を行い、さらに熱処理を行って、これら粒子を共に焼成することが好ましい。この熱処理は、一般に80〜300℃の範囲の温度で、好ましくは100〜250℃の範囲、特に180〜200℃の範囲の温度で、1〜60分間、好ましくは2〜30分間、特に4〜15分間行われる。

【0050】

ある実施様態においては、この少なくとも部分的な乾燥または硬化の後に、分散物中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、少なくとも部分的に露出して、無電解的及び/又は電解的に塗布可能な核生成部位が形成し、続く無電解塗装及び/又は電解塗装の際に、金属イオンがこの上に析出して、金属層を形成する。粒子が易酸化性の材料からなる場合、前もって少なくとも部分的にこの酸化物層を取り除く必要がでることもある。本方法の実施方法によっては、例えば酸性電解液を使用する場合には、この酸化物層の除去が金属化と同時に進行し、特に新たな加工工程が必要でないこともある。

【0051】

無電解塗装及び/又は電解塗装の前に粒子を露出させる利点は、粒子を露出させて連続的な導電性表面を得るのに必要な、この被膜中に含まれる無電解的及び/又は電解的に塗布可能な粒子の含量が、粒子が露出されない場合と較べて、約5〜15重量%少ないことである。他の利点は、形成される被膜の均一性と連続性および高い加工信頼性である。

【0052】

この無電解的及び/又は電解的に塗布可能な粒子は、機械的に、例えば破砕、研削、粉砕、サンドブラスト法、または超臨界二酸化炭素での吹き付けにより露出させてもよいし、物理的に、例えば加熱、レーザー、UV光、コロナまたはプラズマ放電でもよいし、化学的に行ってもよい。化学的な露出の場合、マトリックス材料に親和性を示す薬品または薬品混合物を用いることが好ましい。化学的な露出の場合、マトリックス材料の表面を、例えば溶媒で少なくとも部分的に溶解して洗い流してもよいし、マトリックス材料の化学構造を適当な薬剤で少なくとも部分的に乱して、無電解的及び/又は電解的に塗布可能な粒子を露出させてもよい。マトリックス材料を膨潤させる試薬も、無電解的及び/又は電解的に塗布可能な粒子を露出させるのに好適である。この膨潤により空洞が生成し、そこに析出する金属イオンが電解液から侵入し、より多くの数の無電解的及び/又は電解的に塗布可能な粒子が金属化される。次いで無電解的及び/又は電解的に形成される金属層の結合や均一性、連続性は、先行技術に記載されている方法によるものより大きく改善されている。多数の無電解的及び/又は電解的に塗布可能な粒子が露出されるため、金属化の加工速度も高く、コスト的な利点も得られる。

【0053】

マトリックス材料が、例えばエポキシ樹脂、変性エポキシ樹脂、エポキシ−ノボラック、ポリアクリレート、ABS、スチレン−ブタジエンコポリマーまたはポリエーテルである場合、酸化剤を用いてこの無電解的及び/又は電解的に塗布可能な粒子を露出することが好ましい。この酸化剤は、マトリックス材料の結合を切断し、その結果、バインダーが溶解して粒子が露出される。好適な酸化剤としては、例えば、過マンガン酸カリウムやマンガン酸カリウム、過マンガン酸ナトリウム、マンガン酸ナトリウムなどのマンガン酸塩や、過酸化水素、酸素、マンガン塩やモリブデン塩、ビスマス塩、タングステン塩、コバルト塩などの触媒の存在下での酸素、オゾン、五酸化バナジウム、二酸化セレン、アンモニウムポリスルフィド溶液、硫黄存在下のアンモニアまたはアミン類、マンガンジオキシド、鉄酸カリウム、重クロム酸塩/硫酸、硫酸または酢酸または無水酢酸中に溶解したクロム酸、硝酸、ヨウ化水素酸、臭化水素酸、ピリジニウム重クロム酸塩、クロム酸−ピリジン錯体、クロム酸無水物、酸化クロム(VI)、過ヨウ素酸、四酢酸鉛、キノン、メチルキノン、アントラキノン、臭素、塩素、フッ素、鉄(III)塩溶液、二硫酸塩溶液、過炭酸ナトリウム、塩素酸塩または臭素酸塩またはヨウ素酸塩などのオキソハロ酸塩、過ヨウ素酸ナトリウムまたは過塩素酸ナトリウムなどの過ハロ酸塩、過ホウ酸ナトリウム、重クロム酸ナトリウムなどの重クロム酸塩、ペルオキソ二硫酸カリウムなどの過硫酸塩、ペルオキソ一硫酸カリウム、ピリジニウムクロロクロメート、次亜塩素酸ナトリウムなどのハイポハロ酸塩、ジメチルスルホキシド存在下での求電子試薬、tert−ブチルハイドロパーオキシド、3−クロロペルベンゾエート、2,2−ジメチルプロパナール、デス・マーチンペルヨ−ジナン、塩化オキサリル、尿素過酸化水素付加物、尿素過酸化水素、2−ヨードキシ安息香酸、ペルオキソ一硫酸カリウム、m−クロロ過安息香酸、N−メチルモルホリン−N−オキシド、2−メチルプロプ−2−イルハイドロパーオキシド、過酢酸、ピバルアルデヒド、四酸化オスミウム、オキソン、ルテニウム(III)および(IV)塩類、2,2,6,6−テトラメチルピペリジニル−N−オキシド存在下での酸素、トリアセトキシペルヨ−ジナン、トリフルオロ過酢酸、トリメチルアセトアルデヒド、硝酸アンモニウムがあげられる。必要に応じて加工温度を上げて露出プロセスを改善してもよい。

【0054】

好ましいのは、過マンガン酸カリウムやマンガン酸カリウム、過マンガン酸ナトリウムなどのマンガン酸塩や;マンガン酸ナトリウム、過酸化水素、N−メチルモルホリン−N−オキシド、過炭酸塩ナトリウムまたはカリウムなどの過炭酸塩、過ホウ酸塩ナトリウムまたはカリウムなどの過ホウ酸塩;過硫酸ナトリウムまたはカリウムなどの過硫酸塩;ナトリウムやカリウム、アンモニウムのペルオキシ二硫酸塩及び一硫酸塩、ナトリウム塩酸塩、尿素過酸化水素付加物、塩素酸塩または臭素酸塩またはヨウ素酸塩などのオキソハロ酸塩類、過ヨウ素酸ナトリウムまたは過塩素酸ナトリウムなどの過ハロ酸塩、テトラブチルアンモニウムペルオキシ二硫酸塩、キノン、鉄(III)塩溶液、五酸化バナジウム、重クロム酸ピリジニウム、塩化水素酸、臭素、塩素、重クロム酸塩である。

【0055】

特に好ましいのは、過マンガン酸カリウム、マンガン酸カリウム、過マンガン酸ナトリウム、マンガン酸ナトリウム、過酸化水素とその付加物、過ホウ酸塩、過炭酸塩、過硫酸塩、ペルオキソ二硫酸塩、次亜塩素酸ナトリウムと過塩素酸ナトリウムである。

【0056】

例えば、ポリエステル系樹脂やポリエステルアクリレート、ポリエーテルアクリレート、ポリエステルウレタンなどのエステル構造を含むマトリックス材料中で無電解的及び/又は電解的に塗布可能な粒子を露出させるには、酸性またはアルカリ性の化学物質及び/又は化学物質混合物を用いることが好ましい。好ましい酸性の化学物質及び/又は化学物質混合物は、例えば、塩酸、硫酸、リン酸または硝酸の濃酸または希酸である。マトリックス材料によっては、ギ酸や酢酸などの有機酸も好適であろう。好適なアルカリ性化学物質及び/又は化学物質混合物としては、例えば、水酸化ナトリウム、水酸化カリウム、アンモニウムヒドロキシドなどの塩基、または炭酸ナトリウムや炭酸カルシウムなどの炭酸塩があげられる。

【0057】

必要に応じてこの加工温度を上げて、露出プロセスを改善してもよい。

【0058】

マトリックス材料中の無電解的及び/又は電解的に塗布可能な粒子を露出させるのに、溶媒を用いることもできる。この溶媒はこのマトリックス材料に適したものである必要があり、マトリックス材料が、溶媒中に溶解するか、溶媒で膨潤する必要がある。マトリックス材料が溶解する溶媒を用いる場合、この基層を溶媒にほんの短時間接触させて、マトリックス材料の上層を溶媒和させて溶解させる。好ましい溶媒は、キシレンやトルエン、ハロゲン化炭化水素類、アセトン、メチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)、ジエチレングリコールモノブチルエーテルである。必要に応じて溶解プロセスの温度を上げて、溶解挙動を改善してもよい。

【0059】

また、機械的な方法を用いて無電解的及び/又は電解的に塗布可能な粒子を露出させることもできる。

【0060】

好適な機械的方法としては、例えば、破砕、研削、研磨材を用いる研磨またはウォータージェットを用いる圧力吹付け、サンドブラスト法、または超臨界二酸化炭素を用いる吹付けがあげられる。硬化印刷後の特定構造をもつ基層の最上層は、機械的な方法により除去される。この結果、マトリックス材料中に含まれている無電解的及び/又は電解的に塗布可能な粒子が露出される。

【0061】

当業界の熟練者には既知の研磨材のすべてを、この研磨用研磨材として使用できる。好適な研磨材の一つが、例えばパミス粉末である。圧力ブラスト法により硬化分散物の最上層を除くには、このウォータージェットは、固体微粒子を含むことが、例えば平均粒度分布が40〜120μm、好ましくは60〜80μmのパミス粉末(Al2O3)と粒度が>3μmである石英粉末(SiO2)とを含むことが好ましい。

【0062】

無電解的及び/又は電解的に塗布可能な粒子が易酸化性の材料を含んでいる場合、本方法のある好ましい実施様態においては、この酸化物層が、金属層が構造化されたあるいは全表面上の基層上に形成される前に少なくとも部分的に除かれる。この場合、酸化物層は、例えば化学的及び/又は機械的に除去してもよい。無電解的及び/又は電解的に塗布可能な粒子から酸化物層を化学的に除去するために基層を処理するのに好適な薬剤としては、例えば、濃硫酸または希硫酸や、濃塩酸または希塩酸、クエン酸、リン酸、アミドスルホン酸、ギ酸、酢酸などの酸があげられる。

【0063】

無電解的及び/又は電解的に塗布可能な粒子から酸化物層を除去するのに好適な機械的方法は、一般的に粒子を露出させるのに用いられる機械的な方法と同一である。

【0064】

従来から広く知られている塗装方法により、この基層上に分散物が塗布される。このような塗装方法としては、例えば、流延、印刷、ドクターブレード法、噴霧、浸漬、ローラー塗布などがあげられる。また、いずれかの印刷方式により支持体上に基層を印刷することもできる。基層を印刷する印刷方式としては、例えば、例えばスクリーン印刷や、凹版印刷、フレキソ印刷、活版印刷、パッド印刷、インクジェット印刷、DE−A10051850に記載のレーザーソニック(R)法、オフセット印刷、磁気印刷方式などのロール印刷、シート印刷があげられる。当業界の熟練者には既知の他の印刷方式のいずれかもまた使用可能である。流延法または印刷法で得られる基層の厚みは、好ましくは0.01〜50μmの間で、より好ましくは0.05〜25μmの間で、特に好ましくは0.1〜15μmの間で変動する。これらの層は、全表面幅でまたは構造を持った状態で形成できる。複数の層を連続して形成してもよい。

【0065】

印刷方式によっては、異なる微細構造を直接印刷することもできる。

【0066】

塗布前に、分散物を、保管容器中で攪拌あるいはポンプ循環させることが好ましい。攪拌及び/又はポンプ循環により分散物中に含まれている粒子の沈降を防止することができる。また、保管容器内の分散物の温度を制御することも有利である。熱的な調節により一定粘度に調整できるため、これにより基層上の印刷模様を改善することができる。特に、例えば攪拌及び/又はポンプ循環の際に、攪拌器またはポンプのエネルギーのため分散物が加熱され、このため粘度が変化する場合には、熱的な調節が必要である。印刷用途の場合には、柔軟性を増加させるために、またコスト的な理由のために、レーザーソニック(R)などのデジタル印刷法が特に好適である。これらの方法は、一般に、印刷板、例えば印刷ロールやスクリーンの製造コストを削減し、複数の異なる構造を続けて印刷する必要がある場合に、これらの度重なる変更を不必要とさせる。デジタル印刷方式では、版板を据え付ける時間や装置の停止なしに、新しいデザインに変更することができる。同じレイアウトで特定構造を有する印刷を続けて行う場合には、凹版印刷、フレキソ印刷、スクリーン印刷または磁気印刷などの従来の印刷方式が好ましい。

【0067】

この場合に、当業界の熟練者に既知のいずれかの方法を用いて、電解塗装及び/又は電解塗装を行ってもよい。従来の金属塗装のいずれを適用してもよい。この場合に塗装に用いる電解液の組成は、基材上の導電性構造物を覆う金属に依存する。原則としてこの無電解塗装及び/又は電解塗装には、あらゆる金属を用いることができる。無電解塗装及び/又は電解塗装により導電性表面上に析出する、従来から用いられている金属としては、例えば、金、ニッケル、パラジウム、白金、銀、スズ、銅またはクロムがあげられる。一層以上の析出層の厚みは、当業界の熟練者には既知の従来の範囲に収まる。無電解塗装の場合、分散物中に含まれる最も貴金属性の低い金属より貴金属性の高い金属ならあらゆる金属が使用できる。

【0068】

導電性構造物の形成に用いられる好適な電解液は、例えば、Werner Jillek, Gustl Keller、「プリント回路技術ハンドブック(Handbuch der Leiterplattentechnik)」、Eugen G. Leuze Verlag、第4刊、332−352頁により、当業界の熟練者には公知である。

【0069】

電解塗装の場合、例えば、金属層を形成するのに、一般に分散物が塗布された基材がまず電解液の浴に送られる。次いで、この基材がバーを通して輸送され、前もって形成された基層中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、少なくとも一個のカソードに接触させられる。ここで、当業界の熟練者には知られている従来のカソードのいずれを用いてもよい。カソードが基層に接触すると、金属イオンが電解液から基層上に析出して金属層を形成する。

【0070】

金属層が基層上に形成された後、該非導電性材料からなる支持体がその上に積層される。ある好ましい実施様態においては、このために、支持体製造用の成型可能な非導電性材料が、工程(c)で製造された金属層の上に塗布される。この成型可能な非導電性材料は、好ましくは半硬化プラスチック板の形で提供される。これらの半硬化プラスチック板は、好ましくは強化板である。これらのプラスチック板は、硬くて手触りがドライであり、したがって通常通り取り扱いできることがさらに好ましい。金属層上への支持体用の材料の塗布は、手動で行われるか、当業界の熟練者には既知の自動化方法により行われる。

【0071】

あるいは、支持体製造用の成型可能な導電性材料を、粘稠液体またはペーストとしてあるいは樹脂含浸した繊維またはマットの形で、金属層上の塗布に用いてもよい。支持体用の材料は、当業界の熟練者には既知の塗布方法のいずれかで塗布される。適当な塗布方法としては、例えば、流延、塗布、ドクターブレード法、噴霧、ローラー塗布、印刷があげられる。繊維またはマットの場合、この塗布は、好ましくは置くことにより行われる。

【0072】

支持体用の材料がペースト状の形で提供される場合は、例えば印刷、流延、ローラー塗布、押出しまたはドクターブレード法により金属層上に形成することが好ましい。

【0073】

形成された金属層の支持体上での接着を向上させるために、必要なら金属層が積層される前に、支持体及び/又は金属層を当業界の熟練者には既知の方法で前処理しても、例えば他の結合層または接着層を形成してもよい。結合促進剤として、例えば、NaClO2/NaOH、シランまたはポリエチレンイミン溶液由来の、いわゆるブラックオキシドまたはブラウンオキシド、具体的には、BASF社の製品ルパゾルや市販の結合促進剤を使用することができる。

【0074】

金属被覆基礎積層体の上下面に金属層を形成したい場合、成型可能な非導電性材料が形成された後に、金属層を持つ他の基材を成型可能な非導電性材料の上に置き、この金属層が支持体用の材料と接触するようにする。金属被覆基礎積層体の片面のみに金属層を形成したい場合、金属層を持たない基材が支持体用の材料の上に置かれる。上述のように、この場合に、基材を剥離剤で覆って剥離剤が基材と金属層の間となるようにするか、基材がこの剥離剤からできているようにすることが好ましい。支持体の金属層上への積層は、一般的には高温で加圧することにより行われる。この温度は、好ましくは120〜250℃の範囲である。

【0075】

基材間に含まれる材料を加圧する圧力は、好ましくは0.1〜100barの範囲であり、特に5〜40barの範囲である。

【0076】

金属被覆基礎積層体を形成するための硬化の時間は、一般的には1〜360分の範囲であり、好ましくは15〜220分の範囲、特に好ましくは30〜90分の範囲である。

【0077】

支持体用の好適な材料は、例えば、いずれかの強化または非強化ポリマーであり、例えばプリント回路基板用に従来から用いられているものである。好適なポリマーとしては、例えば、二官能性または多官能性のビスフェノールAまたはビスフェノールF樹脂、エポキシ−ノボラック樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂、ビスマレイミド−トリアジン樹脂、ポリイミド、フェノール樹脂、シアナートエステル、メラミン樹脂またはアミノ樹脂、フェノキシ樹脂、アリル化ポリフェニレンエーテル(APPE)、ポリスルホン、ポリアミド、シリコーンおよびフッソ樹脂、およびこれらの組み合わせがあげられる。この支持体用材料は、さらに例えば当業界の熟練者には既知の添加物を含んでいてもよく、その例としては、第三級アミン、イミダゾール、脂肪族および芳香族ポリアミン、ポリアミドアミン、無水物類、BF3−MEA、フェノール樹脂、スチレン−無水マレイン酸ポリマー、ヒドロキシアクリレート、ジシアンジアミドまたはポリイソシアネートなどの架橋剤や触媒、また、充填剤や、タルク、層状ケイ酸塩類、酸化アルミニウム類、水酸化アルミニウムまたはガラスなどの無機物などの難燃剤や充填剤があげられる。

【0078】

また、プリント回路基板業界で従来より使用されている他のポリマーや添加物も好適である。

【0079】

プリント電気回路基板の製造には、強化された支持体を使用することが好ましい。強化用の好適な充填剤としては、例えば紙、ガラス繊維、ガラス不織布、ガラス織布、アラミド繊維、アラミド不織布、アラミド織布、PTFE織布、PTFE箔シートがあげられる。

【0080】

厚みによっては、生産される金属被覆基礎積層体が、加圧後に剛直であっても柔軟であってもよい。

【0081】

ある好ましい実施様態においては、複数の金属被覆基礎積層体を同時に製造できるようするために、金属層が塗布された基材と成型可能な非導電性材料とが、複数レベルで交互に積み上げられた後、積層される。この場合、両面に金属層を形成された基礎積層体を製造したい場合には、金属層が形成される基材の面がそれぞれ成型可能な非導電性材料と確実に接触するようにする必要がある。上述のように、この基材は、好ましくは剥離剤を有し、この剥離剤が基材と金属層の間に存在するか、この基材が剥離剤からできていることが好ましい。基材を剥離剤で覆い、次いで支持体が金属層上に張り合わされた後、この支持体を金属層と共に基材より取り外すことができる。

【0082】

この金属被覆基礎積層体を製造するには、金属層を有する基材と成型可能な非導電性材料の積層体をプレスする。このために、例えばこの積層体を液圧プレスの開口部内の加熱加圧板の間に入れ、従来法による基材の加工のために、当業界の熟練者には既知の加工順序で加工する。

【0083】

支持体との接着を強化するため、基材上の金属層に結合促進剤を添加してもよい。これは、市販のブラックまたはブラウンオキシドプロセスであってもよく、シラン仕上剤とBASF社のルパゾルのようなポリエチレンイミン溶液の塗布であってもよい。

【0084】

プレスは、0.1〜100barの圧力範囲で、好ましくは5〜40barの圧力範囲で行われる。高温で硬化する成型可能な非導電性材料を使用する場合、プレスは、好ましくは高温で行われる。選択する温度は、用いる材料により異なる。この温度は、好ましくは100〜300℃であり、特に好ましくは120〜230℃である。例えば、標準的なFR4エポキシ樹脂系は、175〜180℃で圧縮される。より高度に架橋された系は、最高225℃が必要である。このような樹脂では、プレス圧が15bar〜30barの間で選ばれることが好ましい。

【0085】

加圧の間に成型可能な非導電性材料が、少なくとも部分的に硬化することが好ましい。このようにして、プレス後に、さらに加工可能な金属被覆基礎積層体が得られることとなる。

【0086】

支持体の厚みは、成型可能な非導電性材料の量、その樹脂含量、およびプレス圧により決まることとなる。このようにして生産された金属被覆基礎積層体の表面の性質は、通常、基材の表面状態に相当する。

【0087】

基材に適当な構造をもたせることで、すでにある一定の構造を持つ基層を支持体上に形成することができる。これにより、続く加工が、例えばプリント回路基板の製造が簡単となる。

【0088】

非導電性材料が金属層上に積層された後、積層された金属層と必要に応じて基層の少なくとも一部を有する支持体が、基材から取り除かれる。しかし、無電解的及び/又は電解的に塗布可能な粒子で分散物上に形成された金属層は、支持体が金属層上に積層された後でも、完全に分散物を置換しないことがあり、支持体の上面には、必要に応じて材料マトリックス中に無電解的及び/又は電解的に塗布可能な粒子を含む層が形成される。この連続的な金属層は支持体に面している。ある実施様態においては、支持体上に連続的な導電層を形成するために、支持体とこの上に積層された金属層を除いた後、他の工程において、支持体に結合した基層の上に無電解的及び/又は電解的に塗布可能な金属を析出させることが好ましい。これは、当業界の熟練者には既知の従来法で行われる。金属の無電解的及び/又は電解的な析出の前に、支持体上に積層された金属層に結合した基層中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、剥離剤で塗布された板を除いた後、少なくとも部分的に露出していることが好ましい。この場合には上述のように、この無電解的及び/又は電解的に塗布可能な粒子も、基材上に塗布された分散物の無電解的及び/又は電解的に塗布可能な粒子の露出と同様に、露出される。

【0089】

支持体上に積層された基層上への無電解的及び/又は電解的な析出のため、連続的な導電性金属層が形成される。

【0090】

もう一つの実施様態においては、基層の残っている可能性のある部分が除かれる。このために、無電解的及び/又は電解的に塗布可能な粒子を露出するのに、上述の処理に相当する処理が基層に施される。無電解的及び/又は電解的に塗布可能な粒子の露出と同様に、基層の除去を、化学的に行っても機械力を用いて行ってもよい。この処理は、マトリックス材料が、完全に溶解するまで、あるいは除去されるまで行われる。このようにして、層中に含まれて残留している無電解的及び/又は電解的に塗布可能な粒子も取り除かれる。無電解的及び/又は電解的に析出させられた金属の純粋な金属層が残留する。

【0091】

成型可能な非導電性材料のプレスと硬化及び金属層の積層の後、このようにして金属被覆された基礎積層体が、さらに加工されることが好ましい。例えば、この金属被覆基礎積層体を、適当な大きさに切断することができる。このために、個々の層を所定の大きさの板に切断してもよい。

【0092】

形成された金属層から導電性構造物が生産されることが好ましい。この導電性構造物は、一般的には当業界の熟練者には既知の方法により生産される。好適な方法としては、例えば、プラズマエッチング法、フォトレジスト法、またはレーザーアブレーション法があげられる。

【図面の簡単な説明】

【0093】

【図1】図1は、剥離剤で覆われた基材上に金属層を形成する方法順序を示す。

【図2】図2は、この金属層の支持体上への積層を示す。

【図3】図3は、支持体上に積層された基層の塗装を示す。

【0094】

本発明を、図を参照しながらさらに詳細に説明する。

【0095】

図1は、剥離剤で覆われた基材上への金属層の塗布を示す。

【0096】

無電解的及び/又は電解的に塗布可能な粒子を含む分散物5が、剥離剤1で覆われた板状の基材3上に塗布される。当業界の熟練者には既知の塗布方法のいずれかによって、この無電解的及び/又は電解的に塗布可能な粒子を含む分散物が、剥離剤1で覆われた基材3上に塗布されてもよい。本実施様態においては、分散物5が充たされたローラー7を用いて、分散物5が剥離剤1で覆われた基材3上に塗布される。基材3の下面を分散物5で塗布するために、ローラー7を容器9中に浸漬して、ローラー7を分散物に接触させる。剥離剤1で覆われた基材3との接触により、分散物5の一部が、ローラー7から基材3上に移動させられる。剥離剤1で覆われた基材3の上に基層11が形成される。

【0097】

剥離剤1で覆われた基材3の上面を塗布するために、例えば分散物5を容器13からローラー7上に塗布し、後者から剥離剤1で覆われた基材3上に塗布してもよい。ここに示す、ローラー7を用いて剥離剤1で覆われた基材3上に分散物5を塗布する方法以外に、剥離剤1で覆われた基材3上に表面巾のまたは構造を有する塗膜を形成できるいかなる他の塗装方法もまた好適である。構造を有する塗膜が望ましい場合は、印刷法を用いることが好ましい。

【0098】

剥離剤が塗布された基材3の上下面が同時に塗布されてもよく、逐次的に塗布されてもよい。

【0099】

この基材3は、剛直であっても柔軟であってもよい。あるいは、板状の基材3に代えて、箔を用いることもできる。連続的な工程管理の場合、この箔は、ロール・ツー・ロールプロセスで用いられるエンドレスな箔として提供されることが好ましい。

【0100】

基層11は、形成後に、少なくとも部分的に乾燥され及び/又は少なくとも部分的に硬化される。これは、例えばIR加熱器15に暴露して行われる。分散物5のマトリックス材料によっては、基層11を少なくとも部分的に硬化及び/又は乾燥可能な、当業界の熟練者には既知の方法のいずれも、また好適である。これらの方法は、上述の通りである。

【0101】

基層11の少なくとも部分的な乾燥及び/又は少なくとも部分的な硬化の後、基層11中に含まれる無電解的及び/又は電解的に塗布可能な粒子が、少なくとも部分的に露出されていることが好ましい。これは、例えば過マンガン酸カリウム含有溶液で洗浄することで行われる。あるいは、上述の酸化剤または溶媒のいずれかもまた、無電解的及び/又は電解的に塗布可能な粒子の露出に使用可能である。この露出は、例えば酸化剤を、具体的には過マンガン酸カリウムを、基層11吹き付けることで行われる。無電解的及び/又は電解的に塗布可能な粒子の露出は、活性化ゾーン17で行われ、それを模式的にここに示す。露出の後には洗浄プロセスが続き、ここで残存する酸化剤または溶媒が、剥離剤1で覆われた基材3と基層11とから除かれる。これは、洗浄ゾーン19で行われ、同様に模式的にここに示す。

【0102】

洗浄ゾーン19での洗浄の後、露出した無電解的及び/又は電解的に塗布可能な粒子を持つ基層11は、無電解的及び/又は電解的に金属層で覆われる。これは、塗装ゾーン21で行われる。この場合、この無電解塗装及び/又は電解塗装は、当業界の熟練者に既知の方法のいずれによって行ってもよい。この塗装ゾーン21の後には、一般的には第二の洗浄ゾーン23が続く。第二の洗浄ゾーン23では、無電解塗装及び/又は電解塗装からの残留電解液が洗い流される。

【0103】

従来的には、無電解塗装及び/又は電解塗装用の電解液は、図1に示すように噴霧するのでなく、剥離剤1で覆われた基材3と基層11とが電解液に浸漬させられる。しかし、基層11が無電解的及び/又は電解的に塗装可能である当業界の熟練者には既知の他のいずれの方法もまた好適である。基層11中の無電解的及び/又は電解的に塗布可能な粒子は、酸化剤中または溶液中に浸漬して露出させてもよい。また、洗浄を基材3への吹き付けでなく、洗浄液への浸漬で行うこともできる。当業界の熟練者には既知のいずれか他の適当な方法を、基層11からの無電解的及び/又は電解的に塗布可能な粒子の露出に、また剥離剤1で覆われた基材3と基層11の洗浄に用いてもよい。

【0104】

この無電解塗装及び/又は電解塗装の後には、この基材3が、剥離剤1、無電解的及び/又は電解的に塗布可能な粒子を含む基層11、および金属層25で覆われている。

【0105】

金属被覆基礎積層体を製造するためには、支持体製造用の非導電性材料を、このように塗布された基材3上に乗せる。

【0106】

基礎積層体を製造するために、この支持体を金属層25上に積層する。これは、好ましくは図2に模式的に示すように、圧縮により行われる。

【0107】

金属被覆基礎積層体を製造するために、剥離剤1と無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25とが塗布された基材3と、成型可能な非導電性材料37とが交互にはさまれた積層物35が、プレス、例えば液圧プレスの第一ダイ31と第二ダイ33との間に保持される。この積層物が、塗膜された基板3を一枚のみを有していてもよい。本方法が連続的に実施し、基材3に代えてエンドレス箔を使用する場合は、この積層物を二つのローラー間に供給して圧縮することが好ましい。

【0108】

上述のように、この成型可能な非導電性材料37は、例えば強化プラスチックであっても非強化プラスチックであってもよく、例えばガラス繊維強化エポキシ樹脂であってもよい。この積層物35は、上部基材39で終わり、この基材は、片面のみが、無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25で覆われている。この場合、この基層11と金属層25は、成型可能な非導電材料37の方向に面している。積層物35の下は、下部基材41で終わり、同様にこれは、片面のみが基層11と金属層25で覆われ、この基層11と金属層25は、成型可能な非導電性材料37の方向に面している。しかし、加工技術の理由のため、上部基材39と下部基材41の両方に、これらの上面と仮面に基層11と金属層25の両方が提供されてもよい。この上部基材39と下部基材41は板状であることが好ましい。

【0109】

上部押下具43が、上部基材39と第二ダイ33の間に、また下部押上具45が下部基材41と第一ダイ31の間に置かれる。

【0110】

成型可能な非導電性材料37と、これらの金属層25と無電解的及び/又は電解的に塗布可能な粒子を含む基層11とから金属被覆基礎積層体を製造するために、第一ダイ31と第二ダイ33にプレス力がかけられる。したがって、この積層物35はプレスされる。プレス力をかける方向は、矢印47と49で象徴的に示されている。プレス力47と49をかけると、剥離剤1と無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25が塗布された基材3間に閉じ込められた成型可能な非導電性材料37は、圧縮される。同時に、成型可能な非導電性材料37が少なくとも部分的に硬化して、基礎積層体を形成する。硬化後には、剥離剤1のために、これらの基材3が容易に除かれる。この結果、支持体を形成する硬化した非伝導性材料の上に、金属層25と、場合によっては無電解的及び/又は電解的に塗布可能な粒子を含む基層11の一部が残留する。

【0111】

この基材3は、好ましくは金属製である。したがって、この基材3は熱の良導体であり、このため、少なくとも部分的に均一な硬化ができるように成型可能な導電性材料37に熱をかけることができる。成型可能な非導電性材料37の圧縮は、好ましくは大気温度に較べて高い温度で行われる。

【0112】

上部基材39を上部押下具43から、また下部基材41を下部押上具47からより容易に外すことができるように、それぞれ上部押下具43と下部押上具45に面する上部基材39と下部基材41の表面を、同様に剥離剤1で覆うことが好ましい。

【0113】

成型可能な非導電性材料37の少なくとも部分的な硬化後に、第一ダイ31と第二ダイ33に加わるプレス力47と49を除く。剥離剤1で覆われた基材3と形成された金属被覆基礎積層体とを有する積層物35が取り出される。次いで、剥離剤1の塗布された基材3間の金属被覆基礎積層体が除かれる。剥離剤1のため、基層11は基材3に粘着しない。したがって、金属膜のない基材3が取り除かれ、支持体上の金属層25と基層11は損傷を受けていない。金属被覆基礎積層体を除去後には、剥離剤1で覆われた基材3が他の金属被覆基礎積層体の製造に再度用いられる。剥離剤1が基材3に安定的に結合している場合、例えば剥離剤1が基材3に化学的に結合している場合、これらの基材3は、無電解的及び/又は電解的に塗布可能な粒子を含む新しい基層11をのせ、次いで金属層25を無電解塗装及び/又は電解塗装により形成し、他の成型可能な非導電材料37をこの上にのせることで、直接再利用することができる。

【0114】

剥離剤1が基材3に安定的に結合していない場合、分散物5がフィルムの形成に用いられる前に、新しい剥離剤1の層をまず形成する必要がある。

【0115】

この剥離剤1は、当業界の熟練者には既知の塗布方法のいずれにより塗布されてもよい。例えば、プラズマ法、ドクターブレード法、流延、噴霧、ローラー塗布、印刷、塗装等により行うことができる。

【0116】

この成型可能な非導電性材料37は、好ましくは半硬化プラスチック板の形で用いられる。あるいは、成型可能な非導電性材料37を、樹脂含浸した繊維またはマットの形で、剥離剤1と無電解的及び/又は電解的に塗布可能な粒子を含む基層11と金属層25とが塗布された基材3上に乗せることもできる。この場合、これは当業界の熟練者には既知の方法により行われる。

【0117】

連続的な方法では、板状に設計された基材3の代わりにエンドレス箔が好ましく用いられるだけでなく、成型可能な非導電性材料は、エンドレス箔の形で提供され、ロール・ツー・ロール法で加工されることが好ましい。

【0118】

図2に示すプレスの後、金属層25と必要に応じて無電解的及び/又は電解的に塗布可能な粒子を含む基層11とを有する支持体上に、他の金属層を形成する必要があることがある。これを、模式的に図3に示す。

【0119】

積層により、金属層25を、支持体51形成用の非導電性材料に結合させる。この支持体51は、成型可能な非導電性材料37の圧縮と硬化により作られたものである。支持体51の外側に、無電解的及び/又は電解的に塗布可能な粒子を含む基層11または基層11の残渣が、金属層25上に塗布されたまま残る場合がある。基層11に含まれる無電解的及び/又は電解的に塗布可能な粒子11は、一般的には相互に連結されていないため、金属被覆支持体51の上部側は導電性でない可能性がある。このため、基層11上に他の金属層53を形成するか、基層11を除く必要があるかもしれない。この基層11は、例えば化学的に、例えば活性化浴中で除去可能であり、また機械的に、例えばブラシ研磨またはサンドブラスト法で除去可能である。他の金属層53は、当業界の熟練者には既知の方法により形成される。この他の金属層は、同一金属からなっていても、異なる金属からなっていてもよい。他の金属層53用の金属が、無電解的及び/又は電解的に塗布可能な粒子を含む基層11に接着するように、まず無電解的及び/又は電解的に塗布可能な粒子を露出させることが好ましい。これは、一般的には活性化ゾーン55で行われる。上述のように、この場合、露出は、例えば酸化剤または溶媒を用いる処理で行われる。適当な溶媒や酸化剤は、上述の通りである。あるいは、物理的にまたは機械力を用いて無電解的及び/又は電解的に塗布可能な粒子を露出させることができる。露出を化学的に行う場合は、吹き付けにより、活性化剤、例えば酸化剤または溶媒を無電解的及び/又は電解的に塗布可能な粒子を含む基層11に接触させることができる。あるいは、金属層25と基層11とを持つ支持体51を、活性化剤中に浸漬することもできる。

【0120】

無電解的及び/又は電解的に塗布可能な粒子が暴露された後、溶媒または酸化剤の残留物を、基層11と金属層25とが塗布された支持体51から洗い流すことが好ましい。これは、例えば洗浄ゾーン57で行われる。洗浄には、支持体51に、例えば洗浄剤を、例えば過酸化水素を含む酸性水溶液または硝酸ヒドロキシルアミンを含む酸性溶液を噴霧する。あるいは、例えば支持体51を浸漬することもできる。洗浄ゾーン57の後には、塗装ゾーン59が続き、ここで無電解的及び/又は電解的に塗布可能な粒子を含む基層11が、無電解的及び/又は電解的に他の金属層53で塗装される。この場合、この無電解塗装及び/又は電解塗装は、当業界の熟練者には既知のいずれかの方法で行われる。一般に無電解塗装及び/又は電解塗装は上述のように行われる。

【0121】

電解液の残渣を、他の金属層53と存在する可能性のある基層11と無電解塗装及び/又は電解塗装後の金属層25とで覆われた支持体51から除去するために、無電解塗装及び/又は電解塗装の後に、層25と11と53を有する支持体51を第二の洗浄ゾーン61で洗浄することが好ましい。この洗浄は、一般的に水を用いて行われる。

【0122】

無電解的及び/又は電解的に塗布可能な粒子を含む基層11が十分に薄い場合、基層11に含まれる無電解的及び/又は電解的に塗布可能な粒子を、無電解塗装及び/又は電解塗装による電解液からの金属イオンで置換することも可能である。この場合、ほぼ連続的なあるいは完全に連続的な金属層53が、支持体51上に形成される。金属層の25と53とが合体すると、均一な連続的金属層が支持体51上に形成される。

【0123】

無電解塗装及び/又は電解塗装法が実施される方法により、本発明の方法で得られる他の金属層53、あるいは均一な連続金属層は、いかなる厚みを有していてもよい。本発明の方法は、0.1〜25μmの範囲、好ましくは1〜10μmの範囲、特に2〜6μmの範囲の層厚の製造に有利である。

【0124】

金属層53の形成後、このようにして生産された金属層25と53と必要に応じて基層11を有する支持体51を含む金属被覆基礎積層体を、さらに加工してもよい。これは、例えば当業界の熟練者には既知のプリント回路基板の一般的な加工方法で行われる。

【0125】

本発明の金属被覆基礎積層体は、例えばプリント回路基板の製造に使用されうる。このようなプリント回路基板は、例えばコンピューター、電話、テレビ、自動車の電気部品、キーボード、ラジオ、ビデオ、CDやCD−ROMやDVDのプレヤー、ゲーム操作卓、測定器や制御器、センサー、電気台所装置、電気玩具などに取り付けられる、例えば、多層の内部及び外部レベル、マイクロバイアス、チップオンボード、柔軟及び剛直プリント回路基板である。

【0126】

本発明の金属被覆基礎積層体は、また、RFIDアンテナ、トランスポンダアンテナなどのアンテナ構造物、チップカードモジュール、フラットケーブル、シートヒーター、箔状伝導体、太陽電池またはLCD/プラズマスクリーン内の導電路、キャパシター、箔状キャパシター、抵抗器、コンベクター、電気ヒューズの製造に、何らかの形の電解塗装製品、例えば一辺または二辺が特定の厚みの金属層で覆われたポリマー支持体や3D成型の相互接続装置の製造に、また製品上に装飾的または機能的な表面(例えば電磁波の遮蔽、熱伝導または包装)を形成するために用いることができる。さらに、複合電子部品上に接点または接触パッドまたは相互接続器を作るのに、また有機電子部品と接触するアンテナを製造するのに、ポリマーで被覆された金属箔を用いてもよい。また、燃料電池中での利用のために、バイポーラ板の流れ場の分野で用いることもできる。さらに、例えば自動車両分野や衛生分野、玩具分野、家庭用品分野、オフィス分野用の装飾部品や、包装や、箔等の支持体の装飾的な金属化に、表面巾のまたは構造化された導電層を作ることも可能である。また、薄い金属箔や、バッテリー箔、または一面または二面が被覆されたポリマー支持体を製造することもできる。ポリマー被覆の金属箔は、良熱伝導性が有利である分野で、例えば弁座ヒーター用や床ヒーター、絶縁材料用の金属箔としても使用可能である。

【0127】

本発明のポリマー被覆の金属箔は、好ましくは、プリント回路基板、RFIDアンテナ、トランスポンダアンテナ、シートヒーター、フラットケーブル、無接触チップカード、薄い金属箔または一面または二面が被覆されたポリマー支持体、箔状伝導体、太陽電池またはLCD/プラズマスクリーン内の伝導体トラックの製造に使用され、また装飾製品の製造、例えば包装材用の装飾製品の製造に使用される。

【符号の説明】

【0128】

1 剥離剤

3 基材

5 分散物

7 ローラー

9 容器

11 基層

13 容器

15 IR源

17 活性化ゾーン

19 洗浄ゾーン

21 被膜ゾーン

23 第二の洗浄ゾーン

25 金属層

31 第一ダイ

33 第二ダイ

35 積層物

37 成型可能な非伝導性材料

39 上部基材

41 下部基材

43 上部押下具

45 下部押上具

47、49 プレス力

51 支持体

53 金属層

55 活性化ゾーン

57 洗浄ゾーン

59 被膜ゾーン

61 洗浄ゾーン

【特許請求の範囲】

【請求項1】

非導電性材料(37)からなる支持体(51)を有する金属被覆基礎積層体で、少なくともその一面が金属層で被覆されたもの(25、53)の製造方法であって、以下の工程:

(a)無電解的及び/又は電解的に塗布可能な粒子をマトリックス材料中に含む分散物(5)で、基材(3)に基層(11)を形成する工程、

(b)該マトリックス材料を少なくとも部分的に硬化及び/又は乾燥する工程、

(c)無電解塗装及び/又は電解塗装により該基層(11)上に金属層(25)を形成する工程、

(d)非導電性材料(37)からなる該支持体(51)を、工程(c)で生産された金属層(25)上に積層する工程、および

(e)金属層(25)が積層された支持体(51)と必要に応じて基層の少なくとも一部(11)とを基材(3)から取り除く工程

を含むことを特徴とする製造方法。

【請求項2】

前記基材が剥離剤が塗布された板(3)または箔である請求項1に記載の方法。

【請求項3】

前記基材が剥離剤からなる箔または板である請求項1に記載の方法。

【請求項4】

基材(3)の除去後に支持体(51)上に積層された金属層(25)に結合している基層(11)が化学的または機械的に除かれる請求項1〜3の一項に記載の方法。

【請求項5】

工程(e)で基材(3)の除去後に、さらに一つの工程において支持体(51)上に積層された金属層(25)に結合している基層(11)上に、金属が無電解的及び/又は電解的に析出させられる請求項1〜3の一項に記載の方法。

【請求項6】

工程(b)において、前記無電解的及び/又は電解的に塗布可能な粒子が、無電解塗装及び/又は電解塗装の前に少なくとも部分的に露出させられる請求項1〜5の一項に記載の方法。

【請求項7】

支持体(51)上に積層された金属層(25)に結合している基層(11)中に含まれる前記無電解的及び/又は電解的に塗布可能な粒子が、基材(3)からの除去後に少なくとも部分的に露出されられる請求項5または6に記載の方法。

【請求項8】

前記の無電解的及び/又は電解的に塗布可能な粒子の露出が、化学的、物理的または機械的に行われる請求項6または7に記載の方法。

【請求項9】

前記の無電解的及び/又は電解的に塗布可能な粒子の露出が、酸化剤を用いて行われる請求項6〜8の一項に記載の方法。

【請求項10】

前記酸化剤が、過マンガン酸カリウム、マンガン酸カリウム、過マンガン酸ナトリウム、マンガン酸ナトリウム、過酸化水素またはその付加物、過ホウ酸塩、過炭酸塩、過硫酸塩、ペルオキソ二硫酸塩、次亜塩素酸ナトリウムまたはパークロレートである請求項9に記載の方法。

【請求項11】

前記の無電解的及び/又は電解的に塗布可能な粒子の露出が、マトリックス材料を溶解、エッチング及び/又は膨潤させる物質の作用で行われる請求項6または7に記載の方法。

【請求項12】

前記マトリックス材料を溶解、エッチング及び/又は膨潤させる物質が、酸性またはアルカリ性の化学物質または化学物質混合物であるか溶媒である請求項11に記載の方法。

【請求項13】

金属基材(3)の除去後で工程(c)の無電解塗装及び/又は電解塗装の前に及び/又は他の工程での金属の無電解塗装及び/又は電解塗装の前に、存在するいずれの酸化物層も無電解的及び/又は電解的に塗布可能な粒子から除かれる請求項1〜12の一項に記載の方法。

【請求項14】

前記基層(11)が、ある塗装方法により、前記基材(3)上に構造を有する形であるいは表面巾で塗布される請求項1〜13の一項に記載の方法。

【請求項15】

前記塗装方法が、印刷、流延、ローラーまたは噴射法である請求項14に記載の方法。

【請求項16】

塗装前に、前記分散物を保管容器内で攪拌またはポンプ攪拌する請求項1〜15の一項に記載の方法。

【請求項17】

ある金属層(25、53)が、支持体(31)の上面と下面上に形成される請求項1〜16の一項に記載の方法。

【請求項18】

工程(d)における前記非導電性材料からなる支持体(51)の積層が、プレスにより行われる請求項1〜17の一項に記載の方法。

【請求項19】

前記プレスが大気温度より高い温度で行われる請求項18に記載の方法。

【請求項20】

プレスの前に、剥離剤(1)と基層(11)で覆われた複数レベルの板(3)と非導電性材料からなる支持体(51)とが交互に積層される請求項18または19に記載の方法。

【請求項21】

工程(d)において、剥離剤(1)と基層(11)で覆われた前記板(3)上に、前記支持体(51)が、積層のために粘稠な液体の形で塗布される請求項1〜20の一項に記載の方法。

【請求項22】

工程(d)において、剥離剤(1)と基層(11)で覆われた前記板(3)の上に、前記支持体(51)が、積層のために、樹脂含浸の繊維またはマットまたは部分硬化プラスチック板の形で置かれる請求項1〜20の一項に記載の方法。

【請求項23】

前記支持体(51)が積層の際に少なくとも部分的に硬化する請求項1〜22の一項に記載の方法。

【請求項24】

剥離剤を平らに塗布するか剥離剤を含有する分散物を塗布することで前記剥離剤(1)が前記板(3)上に形成される請求項1〜23の一項に記載の方法。

【請求項25】

プラズマ法により前記剥離剤(1)が前記板(3)上に形成される請求項1〜24の一項に記載の方法。

【請求項26】

前記剥離剤(1)の空気に対する表面張力が25mN/m未満である請求項1〜25の一項に記載の方法。

【請求項27】

前記剥離剤(1)が、ポリビニルアルコール、シリコーンポリマー、フルオロポリマー、低分子量の脂肪、ワックスまたは油から選ばれる請求項1〜26の一項に記載の方法。

【請求項1】

非導電性材料(37)からなる支持体(51)を有する金属被覆基礎積層体で、少なくともその一面が金属層で被覆されたもの(25、53)の製造方法であって、以下の工程:

(a)無電解的及び/又は電解的に塗布可能な粒子をマトリックス材料中に含む分散物(5)で、基材(3)に基層(11)を形成する工程、

(b)該マトリックス材料を少なくとも部分的に硬化及び/又は乾燥する工程、

(c)無電解塗装及び/又は電解塗装により該基層(11)上に金属層(25)を形成する工程、

(d)非導電性材料(37)からなる該支持体(51)を、工程(c)で生産された金属層(25)上に積層する工程、および

(e)金属層(25)が積層された支持体(51)と必要に応じて基層の少なくとも一部(11)とを基材(3)から取り除く工程

を含むことを特徴とする製造方法。

【請求項2】

前記基材が剥離剤が塗布された板(3)または箔である請求項1に記載の方法。

【請求項3】

前記基材が剥離剤からなる箔または板である請求項1に記載の方法。

【請求項4】

基材(3)の除去後に支持体(51)上に積層された金属層(25)に結合している基層(11)が化学的または機械的に除かれる請求項1〜3の一項に記載の方法。

【請求項5】

工程(e)で基材(3)の除去後に、さらに一つの工程において支持体(51)上に積層された金属層(25)に結合している基層(11)上に、金属が無電解的及び/又は電解的に析出させられる請求項1〜3の一項に記載の方法。

【請求項6】

工程(b)において、前記無電解的及び/又は電解的に塗布可能な粒子が、無電解塗装及び/又は電解塗装の前に少なくとも部分的に露出させられる請求項1〜5の一項に記載の方法。

【請求項7】

支持体(51)上に積層された金属層(25)に結合している基層(11)中に含まれる前記無電解的及び/又は電解的に塗布可能な粒子が、基材(3)からの除去後に少なくとも部分的に露出されられる請求項5または6に記載の方法。

【請求項8】

前記の無電解的及び/又は電解的に塗布可能な粒子の露出が、化学的、物理的または機械的に行われる請求項6または7に記載の方法。

【請求項9】

前記の無電解的及び/又は電解的に塗布可能な粒子の露出が、酸化剤を用いて行われる請求項6〜8の一項に記載の方法。

【請求項10】

前記酸化剤が、過マンガン酸カリウム、マンガン酸カリウム、過マンガン酸ナトリウム、マンガン酸ナトリウム、過酸化水素またはその付加物、過ホウ酸塩、過炭酸塩、過硫酸塩、ペルオキソ二硫酸塩、次亜塩素酸ナトリウムまたはパークロレートである請求項9に記載の方法。

【請求項11】

前記の無電解的及び/又は電解的に塗布可能な粒子の露出が、マトリックス材料を溶解、エッチング及び/又は膨潤させる物質の作用で行われる請求項6または7に記載の方法。

【請求項12】

前記マトリックス材料を溶解、エッチング及び/又は膨潤させる物質が、酸性またはアルカリ性の化学物質または化学物質混合物であるか溶媒である請求項11に記載の方法。

【請求項13】

金属基材(3)の除去後で工程(c)の無電解塗装及び/又は電解塗装の前に及び/又は他の工程での金属の無電解塗装及び/又は電解塗装の前に、存在するいずれの酸化物層も無電解的及び/又は電解的に塗布可能な粒子から除かれる請求項1〜12の一項に記載の方法。

【請求項14】

前記基層(11)が、ある塗装方法により、前記基材(3)上に構造を有する形であるいは表面巾で塗布される請求項1〜13の一項に記載の方法。

【請求項15】

前記塗装方法が、印刷、流延、ローラーまたは噴射法である請求項14に記載の方法。

【請求項16】

塗装前に、前記分散物を保管容器内で攪拌またはポンプ攪拌する請求項1〜15の一項に記載の方法。

【請求項17】

ある金属層(25、53)が、支持体(31)の上面と下面上に形成される請求項1〜16の一項に記載の方法。

【請求項18】

工程(d)における前記非導電性材料からなる支持体(51)の積層が、プレスにより行われる請求項1〜17の一項に記載の方法。

【請求項19】

前記プレスが大気温度より高い温度で行われる請求項18に記載の方法。

【請求項20】

プレスの前に、剥離剤(1)と基層(11)で覆われた複数レベルの板(3)と非導電性材料からなる支持体(51)とが交互に積層される請求項18または19に記載の方法。

【請求項21】

工程(d)において、剥離剤(1)と基層(11)で覆われた前記板(3)上に、前記支持体(51)が、積層のために粘稠な液体の形で塗布される請求項1〜20の一項に記載の方法。

【請求項22】

工程(d)において、剥離剤(1)と基層(11)で覆われた前記板(3)の上に、前記支持体(51)が、積層のために、樹脂含浸の繊維またはマットまたは部分硬化プラスチック板の形で置かれる請求項1〜20の一項に記載の方法。

【請求項23】

前記支持体(51)が積層の際に少なくとも部分的に硬化する請求項1〜22の一項に記載の方法。

【請求項24】

剥離剤を平らに塗布するか剥離剤を含有する分散物を塗布することで前記剥離剤(1)が前記板(3)上に形成される請求項1〜23の一項に記載の方法。

【請求項25】

プラズマ法により前記剥離剤(1)が前記板(3)上に形成される請求項1〜24の一項に記載の方法。

【請求項26】

前記剥離剤(1)の空気に対する表面張力が25mN/m未満である請求項1〜25の一項に記載の方法。

【請求項27】

前記剥離剤(1)が、ポリビニルアルコール、シリコーンポリマー、フルオロポリマー、低分子量の脂肪、ワックスまたは油から選ばれる請求項1〜26の一項に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2010−527811(P2010−527811A)

【公表日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2010−508821(P2010−508821)

【出願日】平成20年5月20日(2008.5.20)

【国際出願番号】PCT/EP2008/056146

【国際公開番号】WO2008/142064

【国際公開日】平成20年11月27日(2008.11.27)

【出願人】(508020155)ビーエーエスエフ ソシエタス・ヨーロピア (2,842)

【氏名又は名称原語表記】BASF SE

【住所又は居所原語表記】D−67056 Ludwigshafen, Germany

【Fターム(参考)】

【公表日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成20年5月20日(2008.5.20)

【国際出願番号】PCT/EP2008/056146

【国際公開番号】WO2008/142064

【国際公開日】平成20年11月27日(2008.11.27)

【出願人】(508020155)ビーエーエスエフ ソシエタス・ヨーロピア (2,842)

【氏名又は名称原語表記】BASF SE

【住所又は居所原語表記】D−67056 Ludwigshafen, Germany

【Fターム(参考)】

[ Back to top ]