金属被覆粒子の製造装置

【課題】本発明は、表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置において、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供することを目的としている。

【解決手段】本発明は、表面に導電性を有する基材粒子と基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、粒子群に含まれる粒子相互の接触を保ちつつ通路の中を一方向に粒子群を流動させる流動部と、通路を流動する粒子群に通電可能に配置された第1の電極と、通路の底面から上方に向け突起した状態で配置され通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置である。

【解決手段】本発明は、表面に導電性を有する基材粒子と基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、粒子群に含まれる粒子相互の接触を保ちつつ通路の中を一方向に粒子群を流動させる流動部と、通路を流動する粒子群に通電可能に配置された第1の電極と、通路の底面から上方に向け突起した状態で配置され通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置に関する。

【背景技術】

【0002】

上記金属被覆粒子の一例として、Cuを主体としたコアボールとその表面に被覆された半田被覆層とを有するCuコアボールがある。なお、従来技術の問題点を明らかにするために、Cuコアボールを例として金属被覆粒子の製造技術を説明するが、本発明はCuコアボールに限定されない。

【0003】

近年の多ピッチ化・狭ピッチ化による高密度実装の進むBGA(Ball Grid Allay)やCSP(Chip Scal Package)などの半導体パッケージでは、入出力端子用バンプとして小径のCuコアボールが適用されている。Cuコアボールは、そのコアボールがリフロー時に溶融しないため、半導体素子と基板との間に一定の距離を維持でき、半導体素子の起動・停止により生じる熱サイクル負荷等に対する接続信頼性を確保することができる。

【0004】

Cuコアボール製造技術として、メッキ液が流通可能な多数の開口を有するバレル内にコアボールを収納し、バレルをメッキ浴に配置し自転させることで半田を被覆するバレル電気メッキ法が周知である。しかしながら、特に直径が500μm以下の小径のCuコアボールを製造する場合には、バレル内でコアボール同士が凝集して、バレルの自転にともなうコアボールの転動によるコアボールの攪拌が不十分となり、コアボール表面へのメッキ液の流通が不均一となる。その結果、半田被覆層の厚みが部分的に不均一となり、歩留まりが低下するという問題が生じていた。

【0005】

このバレル式電気メッキ法の問題を解消する技術の一例が特許文献1に記載されている。特許文献1には、充分かつ均一なメッキ層を短時間で得るため、「上端が開放した下開き椀形の樹脂ドームの外周部下面と、樹脂底板の外周部上面の間に被めっき物が回転中に押付けられるコンタクトリングと、処理液が流通飛散するポーラスリングを一体に結合してセルを形成し、上記セルを相対回転不能に支持しコンタクトリングと通電する導電ロータリープレートの中央部下面に垂直な導電駆動シャフトの上端を固定し、上記シャフトにコンタクトブラシを押圧してマイナス極に接続し、上記ドーム内に陽極バスケットを配置し、セルを覆うカバーを設けた」、小物の回転メッキ装置が記載されている。そして、かかる構成の回転メッキ装置によれば、セル内に収納された被メッキ物は、セルの回転により生ずる遠心力の作用によりコンタクトリングに強制的に押し付けられ、セルの回転と、停止又は減速を繰り返すことにより均一に混合され、被メッキ物の表面におけるメッキ液の更新も活発となり、均一な厚みのメッキ層を形成することができると記載されている。

【0006】

しかしながら、特許文献1の回転メッキ装置は工業生産上効率の面での問題がある。すなわち、この回転メッキ装置は、被メッキ物を攪拌してその表面にメッキ液を充分に流通させるために、セルの回転、停止又は減速を繰り返す必要がある。そして、被メッキ物への実際のメッキ処理は、セルが回転し遠心力でコンタクトリングに被メッキ物が接触している間にのみ行われ、停止又は減速している間は行われないため、メッキ処理時間に比して全体の製造時間が長くなるという生産効率の面での問題がある。さらに、半導体パッケージに使用される直径が500μm以下の小径のCuコアボールの場合には、セル内でコアボールの凝集が生じやすく、この凝集を解くためにセルの回転、停止又は減速を頻繁に繰り返す必要があり、更にメッキ効率が低下する可能性がある。

【0007】

また、バレル電気メッキ法の問題を解消する技術の他の例が特許文献2に記載されている。特許文献2には、均一でかつ完全にコートさえた粒子基材材料を提供するため、「粒子をコーティングするための装置であって、(a)コートされる粒子と電解液とを収容するための無孔の容器と、(b)前記容器内に流動床を作り出すためのデバイスであって、操作が及ぶように該容器と結合されたデバイスとを有する、粒子をコーティングするための装置」であって、「上記容器が円形であり、かつ電解液を通して電流を通じさせるためのデバイスを有し、さらに上記円形の容器が凹状となった環状部分を有する粒子通路を含み、上記凹状となった環状部分が、一連の、傾斜し段のついたセグメントを含むものである」、コーティング装置が記載されている。かかるコーティング装置は、要すると下記の作用を奏すると記載されている。すなわち、円形容器に結合されたデバイスは機械的攪拌を円形容器に与え、円形容器の中心軸の周りの回転運動を収容された粒子に与え流動床を作り出す。この流動床は凹状の環状通路に沿い移動し、その移動の過程において電解液を通して電流を通じさせるためのデバイスにより個々の粒子はコートされる。さらに、流動床は、環状通路に配置された一連の傾斜し段のついたセグメントを連続的に昇り、傾斜し段のついたセグメント上にあがってきたトップエッジを越えて、隣接した次のセグメントの最も低い部分へ落下する。この流動床の落下の過程により、それに含まれる個々の粒子は攪拌され、コーティング中の粒子の凝集を抑制され、電解液が充分に粒子の表面へ流通する。

【0008】

しかしながら、かかる特許文献2のコーティング装置は、Cuコアボールの半田被覆層に生じる欠陥の抑制という観点からは不十分であった。すなわち、流動床に含まれるコアボールを攪拌して凝集を防止するため、図3(a)においてセグメントの鉛直方向断面図に示すように、矢示する流動方向に流動する流動床を傾斜し段82のついたセグメント81aのトップエッジから矢印方向に落下させて次セグメント81bに衝突させると、それまで流動床の中で接触状態であったコアボール91が急な衝突により離れ、離間状態となる。この離間状態から接触状態に戻る過程において、メッキのため一定の電圧が負荷されているコアボール91同士の間に微弱ながらスパーク(異常放電)Dが生じ、このスパークDのために半田被覆層が酸化して変色したり微小な空孔(ボイド)が生じたりする可能性がある。かかる欠陥を半田被覆層に含むCuコアボールを用いて接続端子用バンプを形成した場合、上記のような熱サイクル負荷に対する耐久性が低下したり、欠陥から腐食する恐れがある。なお、上記離間を防止するために段82の高さを低くすると、今度はコアボールの攪拌効果が低下し、凝集したコアボール91同士を分離することが出来なくなる。

【0009】

さらに、上記従来技術においては、直径が500μm以下と微小なコアボールにメッキを施す場合には、充分に攪拌してコアボール同士の凝集を回避するため、コアボールを収容する容器や通路の容量に対しおおよそ10%以下の量のコアボールしか処理することができず、工業生産上生産効率の点で満足できるものではなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−239799号公報

【特許文献2】特表2000−509436号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の第1の目的は、上記従来技術の問題点を解消するものであり、表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置において、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供することを目的としている。さらに、本発明の第2の目的は、特に微小な基材粒子に効率的に金属被覆層を形成可能な金属被覆粒子の製造装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決する本発明の金属被覆粒子の製造装置の一態様は、表面に導電性を有する基材粒子と基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、粒子群に含まれる粒子相互の接触を保ちつつ通路の中を一方向に粒子群を流動させる流動部と、通路を流動する粒子群に通電可能に配置された第1の電極と、通路の底面から上方に向け突起した状態で配置され通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置である。

【0013】

かかる金属被覆粒子の製造装置によれば、下記の作用・効果を奏することができる。すなわち、多数個の基材粒子を含む粒子群は、所望の金属被覆層を形成すべきメッキ液とともに容器の通路の中に収納される。なお、粒子群は基材粒子のみで構成されず、例えば基材粒子の攪拌を促進するため攪拌促進体としての導電性又は非導電性のダミー粒子を含んでいてもよい。

【0014】

上記のように容器の通路に収納された粒子群は、流動部により、それに含まれる粒子相互の接触を保ちつつ通路の中を一方向に流動する。この流動部は、具体的には例えばメッキ液の流れや機械的押出により形成することができるが、機械的に粒子群を流動させる手段、具体的には振動を容器に付与して粒子群を流動させる構成とすることが装置の簡素化の観点から望ましい。

【0015】

そして、メッキ液の中を流動部により一方向に流動せしめられた粒子群は、それに接するカソード電極である第1の電極と、例えば第1の電極と対向配置されたアノード電極との間でメッキ処理され、所望の金属被覆層が基材粒子の表面に被覆される。

【0016】

ここで、攪拌部材は、前記通路の底面から上方に向け突起した状態で配置され前記通路を流動する粒子群と交わるよう構成されているので、流動している粒子群は攪拌部材に触れ、堰きとめられる。その結果、攪拌部材に触れた粒子群の流動方向が変化すると同時に、その部分に含まれる粒子が攪拌されて凝集を防止するとともに、メッキ液が粒子の表面に充分に流通し、金属被覆層の均一な生成が促進される。さらに、攪拌部材は、上記のように配置されているので、粒子群に含まれる粒子を上下方向に急激に攪拌せず、主に通路の幅方向と粒子群の流動方向、言い換えれば通路の底面に対し平行な水平面内において緩やかに粒子を攪拌する。したがって、通路を流動する粒子群は、その粒子相互の接触状態を維持したまま攪拌され、粒子の離間・接触によるスパーク(異常放電)の発生が低減され、金属被覆層の欠陥の発生が抑制される。その結果、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供するという本発明の第1目的を達成することができる。

【0017】

なお、上記態様の攪拌部材を、通路の底面と相対する位置に配置した支持部材から下方に突起した状態で配置され通路を流動する粒子群の一部と交わる攪拌部材に替えた場合でも、基本的には上記と同様な作用・効果を期待することができる。

【発明の効果】

【0018】

上記説明のとおり、本発明に係る金属被覆粒子の製造装置によれば、従来技術の問題を解決し、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供するという本発明の第1目的を達成することができる。上記金属被覆粒子の製造装置の一態様の好ましい態様、および本発明の第2目的を達成するための構成は以下で詳細に説明する。

【図面の簡単な説明】

【0019】

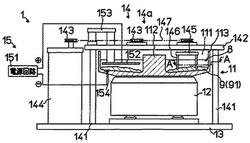

【図1】本発明に係わる第1態様のボール製造装置の正面図である。

【図2】図1の平面図である。

【図3】従来のメッキ装置によるボール群の流動状態と本発明のボール製造装置によるボール群の流動状態を説明する図である。

【図4】本発明に係わる第2態様のボール製造装置の正面図である。

【図5】図4の部分平面図である。

【図6】図4のボール製造装置のより好ましい態様を説明する図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る金属被覆粒子の製造装置をそのいくつかの実施態様に基づき図面を参照しつつ説明する。下記の実施態様では、金属被覆粒子としてCuを主体とした球形のコアボールの表面にSnを主体とした半田被覆層を被覆する半田被覆Cuコアボール製造装置(以下ボール製造装置という。)を例として説明するが、本発明はこれに限定されることなく例えば無電解メッキでニッケル等の導電性を有する金属層を表面に形成した樹脂又はセラミックス粒子その他表面に導電性を有する基材粒子の表面に金属被覆層を電気メッキ法で形成する場合に適用することができる。また、コアボールのように球状の基材粒子のみならず、例えば長軸と短軸を有する針状の基材粒子や形状的特徴のない不定形の基材粒子にも適用することができる。さらに、下記で説明する金属被覆粒子の製造装置の各構成要素は、単独に又は適宜組み合わせて使用することができる。

【0021】

(第1実施態様)

まず、本発明に係るボール製造装置の第1実施態様について図1・2を参照して説明する。なお、図1において一部は図2のB−B断面図を示しており、図2において一部は図1のA−A矢視図を示している。第1態様のボール製造装置1において、符号11は上方開口の椀型の容器である。容器11は、メッキ液に対し耐食性を有する非導電性の絶縁物である樹脂等で構成されており、中央に設けられた円柱状の突部112と、突部112と同芯に形成された円環凹状の通路111と、通路111の外周に円環状に設けられた外壁113とを有している。本態様の通路111の底面は外壁113から突部112へ向かいやや傾斜しているが、水平にしても問題はない。そして、この通路111には、多数のコアボール91を含むボール群(粒子群)9と、さらにコアボール91に半田被覆層を形成するためのメッキ液8が収容される。なお、メッキ液8はボール群9を浸漬可能な程度の量が通路111に収容されているが、常に新鮮なメッキ液8がコアボール91に触れるよう、通路111の中のメッキ液8を循環するメッキ液循環系がボール製造装置1には組み込まれている。すなわち、図示しないメッキ液循環系は、メッキ処理で使用されたメッキ液8を通路111から排出する排出系と、一定量の新鮮なメッキ液を通路111に供給する供給系とを有する。

【0022】

図において符号12は、容器11の底面に接続された流動部であり、本態様の流動部12は容器11に対し所定の周期で一定の力を作用する加振手段として構成されている。この加振手段で構成された流動部12は、容器11の通路111に収容されたボール群9を振動せしめ、ボール群9に含まれるコアボール91の相互の接触を一定に保持しつつ、図2において矢印Cで示すように容器11の軸芯を中心として反時計周りにボール群9を流動させる。このボール群9の流動速度・流動する姿その他流動の形態は、通路111の形状や姿勢、流動部12の加振条件を適宜制御することに設定することができ、例えば流動方向についても図2と逆方向すなわち時計周りにボール群9を流動させることもできる。なお、以下同様であるが、本発明に係るボール製造装置は電気メッキ法を利用しコアボール91の表面に半田被覆層を形成する構成であるので、通路111に収容されたコアボール91同士の表面の接触状態が流動中において均一に維持されていることが好ましい。したがって、通路111の大きさは、収容すべきボール群9の量を前提としてコアボール91が一定の接触状態を維持可能なよう設定する。

【0023】

図において符号14は、上記のように円周方向に通路111を流動するボール群9を攪拌する攪拌部材146を含む攪拌部である。攪拌部14は、ベースプレート13の上面に立設された4本の支柱141と、支柱141の上端に固定された支持板142とを含んでいる。図2の平面視に示すように、支持板142は容器11を覆う大きさであり、容器11の外壁113に沿いほぼ円形状に開口された開口部149がその中央に形成されている。さらに、支持板142には、上記開口部149の中心に向かい開口部149の縁から通路111まで突出した3箇所の突出部148が、120度の角度ピッチで割り出されて配置されている。

【0024】

3箇所の突出部148には、移動手段14aが設けられている。移動手段14aは、突出部148の中央に設けられた回転軸を有するプーリー143と、プーリー143の回転軸の下端に接続された非導電性の絶縁物である樹脂からなる支持部材145と、円環状の駆動ベルト147を介してプーリー143を回転させるモータ144とを有している。支持部材145は円板状であり、図1に示すように、その軸芯は容器11の軸芯とほぼ平行となるよう配置され、さらにその底面は通路111の底面と対向するように配置されている。そして、支持部材145の外周縁には、その底面から下方に伸びた非導電性の絶縁物である樹脂からなる円柱状の攪拌部材146が、等角度ピッチで複数本配置されている。この攪拌部材146の長さは、通路111を流動するボール群9の中に先端部が挿入可能な長さである。このように攪拌部材146を配置することで、攪拌部材146は、通路111を流動するボール群9の一部と交わることとなる。さらに、攪拌部材146は、図2において矢印Dで示すように、プーリー143を介しモータ144で支持部材145が駆動されるとボール群9と交わりつつ通路111の底面に対しほぼ平行な水平面内で反時計周りに独立して回転する。なお、本実施態様の移動手段14aは攪拌部材146を回転駆動する形態としているが、通路111の幅方向又はボール群9の流動方向に適宜な経路で攪拌部材146が並進して移動するように構成してもよい。

【0025】

図において符号15は、カソード電極として機能する第1の電極154と、アノード電極として機能する第2の電極152を含む通電手段である。直流電源回路151の負極側に接続された第1の電極154は通路111を流動するボール群9の一部と接触してコアボール91に対し通電可能なよう、通路111の底面に一部が露出するよう埋め込まれている。なお、ボール群9の一部に接するよう第1の電極154を配置した場合には、コアボール91同士の接触抵抗により第1の電極154から離れた位置にあるコアボール91電位の低下し、ボール群9の中におけるコアボール91の位置により半田被覆層の厚みが不均一になる可能性がある。したがって、平面視で見たとき第1の電極154はボール群9が十分に接触する面積を有することが好ましく、例えば通路111の底面にリング状に形成しておくことが好ましい。このためには、例えば容器11そのものが第1の電極154として機能するよう導電性の材料、例えばステンレススチールやチタンで形成してもよく、この場合には、通路111の側面に耐食性のある樹脂被覆を施して通路111の底面が第1の電極154として作用するようにすればよい。

【0026】

直流電源回路151の正極側に接続された略扇形状の3個の第2の電極152は、図2に示すように、開口部149において突出部148と突出部148との間に等角度ピッチで配置されている。第2の電極152は、流動するボール群9と対峙する姿勢でメッキ液8に浸漬されるよう絶縁体で形成された電極支持部材153で支持されている。なお、第1の電極152及び第2の電極154はメッキ液8と反応しない材料で形成すればよく、例えばステンレススチール、チタン、白金メッキされたチタン等で構成することができる。

【0027】

上記構成のボール製造装置1の動作について以下説明する。まず、ボール群9を形成するため通路111の大きさその他の条件で定まる所定数のコアボール91と、メッキ液を準備し、通路111に収容する。コアボール91は、メッキ工程に先立ち酸洗処理し表面を清浄化したものを使用し、更に必要に応じ表面に下地層としてニッケルメッキ層を形成したものを使用してもよい。半田メッキするためのメッキ液は、例えばSn−Ag−Cu系の液組成を有する大和化成製の商品名「DAIN TINSIL SBB 2」やローム&ハース製の商品名「SOLDERON BP SAC5000」等に添加剤を添加して、例えばホウフッ化浴など周知のメッキ浴に適宜調整して使用することができる。また、ボール群9を構成する粒子はコアボール91に限定されず、例えばボール群9の攪拌を促進するための攪拌促進体として、例えば半田や鋼を主体とした導電性ダミーボール、樹脂やセラミックス等を主体とした非導電性ダミーボールを適量加えてもよい。また、下記するように多数のコアボール91からなるボール群9は流動部12により流動化されるので、通路111の特定領域にコアボール91は収容しておけばよい。その後、製造装置1を作動させる。

【0028】

ボール製造装置1は、加振手段で構成された流動部12により容器11を振動させ、通路111に収容されたボール群9を図2に示す矢印C方向に流動させる。ボール群9は、図1に示すように、一定の厚みと幅を有する形態で突部112の周囲を旋回しつつメッキ液8に浸漬された状態で通路111の底面上を流動する。ここで、攪拌部材146は、通路111を流動するボール群9の一部と交わるように配置されているので、図3(b)において攪拌部材146周囲の拡大平面図に示すように、ボール群9の流動の一部はこの複数の攪拌部材146で阻止され、ボール群9の流動の複数箇所で流れに乱れが発生する。すると、攪拌部材146に触れたボール群9に含まれるコアボール91はその乱れで攪拌されるとともに、攪拌部材146との接触によりコアボール91の相互の接触状態を維持しつつ矢印Rで示すように自転して位置ずれが生じる。その結果、コアボール91の凝集が回避され、コアボール91の間にメッキ液8が充分に流通する状態となる。そして、流動するボール群9は、起動された直流電源回路151の負極に接続された第1の電極154に触れ、正極に接続された第2の電極152から電流がメッキ液8に印加されているので、コアボール91の間に充分に流通するメッキ液8の中の金属イオンがコアボール91の表面に析出し、欠陥の生成が抑制された健全な半田被覆層が均一な厚みでコアボール91の表面に形成される。

【0029】

さらに、ボール製造装置1は、上記流動部12を作動させてボール群9を流動させると同時に、攪拌部14の移動手段14aを作動させる。移動手段14aは、モータ144を駆動させて駆動ベルト147を介し3個のプーリー143を回転させ、図2に示すように、3個の支持部材145それぞれを矢印D方向に回転させる。すると、支持部材145から下方に伸びた攪拌部材146は支持部材145の軸芯を中心に反時計周りに回転し、流動するボール群9に交わりつつ旋回するので、水平面内においてボール群9をくまなく攪拌することになる。その結果、従来のメッキ装置に対し通路111の容積に対して比較的多数個のコアボール91を処理する場合でも、コアボール91の間にメッキ液8が充分に流通する状態となり、欠陥の生成が抑制された健全な半田被覆層を比較的多量のコアボール91に形成することができる。

【0030】

なお、メッキの過程において加振手段で構成される流動部12の加振条件を適宜制御してボール群9の流動方向を正逆切り替えたり、ボール群9の流動速度を例えばステップ状に変化させたりすることは、コアボール91の攪拌を効果的に行う観点から有効である。また、同様な観点から、攪拌部材146の回転方向や回転速度を変化させたることも有効である。これにより、コアボール91の間にメッキ液8が充分に流通させて半田被覆層における欠陥の生成を抑制でき、また比較的多量のコアボール91をメッキ処理することができる。

【0031】

(第2実施態様)

本発明に係わる金属被覆粒子の製造装置の第2実施態様について図4〜図6を参照して説明する。なお、第2態様の金属被覆粒子の製造装置も、Cuを主体とした球形のコアボールの表面にSnを主体とした半田被覆層を被覆するボール製造装置であり、図4〜6において上記第1態様の金属被覆粒子の製造装置と同一の構成要素は同一符号を付しており、その構成及び動作については詳細な説明を省略する。

【0032】

第2態様のボール製造装置において第1態様と相異する点は、第1に攪拌部材246が通路111の底面から上方に向け突起した状態で配置されていること、第2に攪拌部材246を振動させる加振手段26を有する点である。以下、それぞれの構成について説明する。

【0033】

まず、第2態様の攪拌部材246について説明する。図4に示すように、複数本の略円柱形状をなす攪拌部材246は、通路111の底面から上方に伸び突起する状態で容器11に配置されており、その軸芯方向の長さは通路111の底面を流動するボール群9の厚みを超える長さである。そして、図5(a)に示すように、複数の攪拌部材246は、通路111の幅方向又はボール群の流動方向(矢印C)、すなわち通路111の底面に対しほぼ平行な水平面内において千鳥状に配置されており、これにより流動するボール群91は全体的にくまなく攪拌される。

【0034】

なお、第2態様のボール製造装置2における第1の電極254は、上記説明した好ましい形状であるリング状である。また、図5(a)において2点鎖線で示すように、第2の電極152は、ボール群9の攪拌が行われる攪拌部材246の上方に位置するよう配置されている。これにより、ボール群9の攪拌処理とメッキ処理とが同時に行われるので、欠陥の生成が抑制された健全な半田被覆層が均一な厚みでコアボール91の表面に形成される。

【0035】

攪拌部材246の配置形態は上記に限定されることなく、例えば図5(b)〜(d)に示すように配置することができる。すなわち、図5(b)に示す配置形態は、複数本の攪拌部材246を水平面内において並列させたパターンである。この配置形態によれば、ボール群9の流動方向において前段の攪拌部材246に触れ攪拌されたボール群9は、その後段の攪拌部材246に更に触れてコアボール91の攪拌がより促進され、コアボール91の凝集が防止されるとともにその自転がより助長される。

【0036】

図5(c)に示す配置形態は、複数本の攪拌部材246が不規則にランダムな位置に配置されたパターンである。この配置形態によれば、上記図5(a)及び(b)で示した配置形態双方の利点を奏することができる。

【0037】

図5(d)に示す配置形態は、断面円形状の攪拌部材246aに対し、攪拌部材246aよりも断面積の大きな攪拌部材246b、攪拌部材246aとは異なる断面形状の攪拌部材246c(例えば断面矩形状、断面三角形状、断面楕円形状)、柱状体ではなく板状体の攪拌部材246dを混在して配置した例である。かかる配置形態によれば、攪拌部材246a〜246dごとにそれぞれ異なる攪拌状態を発生させることができ、それらの相互作用によりボール群9を効果的にかつ確実に攪拌することができる。上記攪拌部材246a〜246dは混在させず各々単独に組み込むことができるが、ボール群9の滞留を防止して円滑に通路111を流動させるという観点から、攪拌部材246の通路111を流動するボール群9と交わり接触する部位のボール群9の流動方向に沿う断面視は、その流動方向に対して凹部のない閉図形であることが望ましい。

【0038】

次に、攪拌部材246の加振手段26について説明する。必要に応じて組み込まれる加振手段26は、攪拌部材246の底部に接続されており、ボール群9に含まれるコアボール91に攪拌部材246を介して比較的微小な振幅で振動を付与する。なお、攪拌部材246の加振手段26から生じた振動が通路111に伝達されボール群9の流動状態に影響を及ぼさないよう、攪拌部材246は、防振ゴムなど防振部材を介して容器11に固定されていることが好ましい。加振手段26を設けることで、攪拌部材246に触れたボール群9に含まれるコアボール91に振動が付与されてコアボール91の攪拌が促進されるとともに、コアボール91の自転が助長されコアボール91相互の位置ずれが促進される。

【0039】

上記第2態様のボール製造装置2のより好ましい態様について図6を参照して説明する。図6(a)に示す態様は、通路111を流動するボール群9と攪拌部材346a〜346cの表面との交わる角度がそれぞれ異なるように配置し、攪拌部材346a〜346cごとに突起する姿勢が異なるよう配置した態様である。具体的には、攪拌部材346aが上方に向けほぼ鉛直に配置されているのに対して、攪拌部材346bは通路111の底面に対して角度θ1だけ外壁113の方向に傾いた状態で配置されており、攪拌部材346cは通路111の底面に対して角度θ2だけ突部112の方向に傾いた状態で配置されている。かかる態様の攪拌部材346a〜346cの配置形態によれば、攪拌部材346a〜346cごとにそれぞれ異なる攪拌状態を発生させることができ、それらの相互作用によりボール群9を効果的にかつ確実に攪拌することができる。

【0040】

図6(b)に示す態様は、攪拌部材456の通路111を流動するボール群9と交わり接触する部位にはボール群9に含まれるコアボール91よりも大きな凹凸を有する攪拌面446aが設けられている態様である。このような攪拌面446aは、例えば、図6(b)の右側に示すように、コアボール91の直径を超える溝幅t1のU字状溝を単数又は複数個攪拌部材446の側面に形成したり、同図の左側に示すように、コアボール91が噛み込まれない程度の幅の谷t2を有する凹凸を攪拌部材446の側面に形成することで具現することができる。このような攪拌面446aを攪拌部材446に設けることにより、攪拌面446に触れたボール群9に含まれるコアボール91の自転が助長されコアボール91相互の位置ずれが促進される。

【符号の説明】

【0041】

1(2) ボール製造装置

11 容器

111 通路

112 突部

113 外壁

12 流動部

13 ベース

14 攪拌部

14a 移動手段

145 支持部材

146(246、346、446) 攪拌部材

15 通電手段

151 直流電源回路

152 第2の電極

154 第1の電極

26 攪拌部材の加振手段

8 メッキ液

9 ボール群

91 コアボール

【技術分野】

【0001】

本発明は、表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置に関する。

【背景技術】

【0002】

上記金属被覆粒子の一例として、Cuを主体としたコアボールとその表面に被覆された半田被覆層とを有するCuコアボールがある。なお、従来技術の問題点を明らかにするために、Cuコアボールを例として金属被覆粒子の製造技術を説明するが、本発明はCuコアボールに限定されない。

【0003】

近年の多ピッチ化・狭ピッチ化による高密度実装の進むBGA(Ball Grid Allay)やCSP(Chip Scal Package)などの半導体パッケージでは、入出力端子用バンプとして小径のCuコアボールが適用されている。Cuコアボールは、そのコアボールがリフロー時に溶融しないため、半導体素子と基板との間に一定の距離を維持でき、半導体素子の起動・停止により生じる熱サイクル負荷等に対する接続信頼性を確保することができる。

【0004】

Cuコアボール製造技術として、メッキ液が流通可能な多数の開口を有するバレル内にコアボールを収納し、バレルをメッキ浴に配置し自転させることで半田を被覆するバレル電気メッキ法が周知である。しかしながら、特に直径が500μm以下の小径のCuコアボールを製造する場合には、バレル内でコアボール同士が凝集して、バレルの自転にともなうコアボールの転動によるコアボールの攪拌が不十分となり、コアボール表面へのメッキ液の流通が不均一となる。その結果、半田被覆層の厚みが部分的に不均一となり、歩留まりが低下するという問題が生じていた。

【0005】

このバレル式電気メッキ法の問題を解消する技術の一例が特許文献1に記載されている。特許文献1には、充分かつ均一なメッキ層を短時間で得るため、「上端が開放した下開き椀形の樹脂ドームの外周部下面と、樹脂底板の外周部上面の間に被めっき物が回転中に押付けられるコンタクトリングと、処理液が流通飛散するポーラスリングを一体に結合してセルを形成し、上記セルを相対回転不能に支持しコンタクトリングと通電する導電ロータリープレートの中央部下面に垂直な導電駆動シャフトの上端を固定し、上記シャフトにコンタクトブラシを押圧してマイナス極に接続し、上記ドーム内に陽極バスケットを配置し、セルを覆うカバーを設けた」、小物の回転メッキ装置が記載されている。そして、かかる構成の回転メッキ装置によれば、セル内に収納された被メッキ物は、セルの回転により生ずる遠心力の作用によりコンタクトリングに強制的に押し付けられ、セルの回転と、停止又は減速を繰り返すことにより均一に混合され、被メッキ物の表面におけるメッキ液の更新も活発となり、均一な厚みのメッキ層を形成することができると記載されている。

【0006】

しかしながら、特許文献1の回転メッキ装置は工業生産上効率の面での問題がある。すなわち、この回転メッキ装置は、被メッキ物を攪拌してその表面にメッキ液を充分に流通させるために、セルの回転、停止又は減速を繰り返す必要がある。そして、被メッキ物への実際のメッキ処理は、セルが回転し遠心力でコンタクトリングに被メッキ物が接触している間にのみ行われ、停止又は減速している間は行われないため、メッキ処理時間に比して全体の製造時間が長くなるという生産効率の面での問題がある。さらに、半導体パッケージに使用される直径が500μm以下の小径のCuコアボールの場合には、セル内でコアボールの凝集が生じやすく、この凝集を解くためにセルの回転、停止又は減速を頻繁に繰り返す必要があり、更にメッキ効率が低下する可能性がある。

【0007】

また、バレル電気メッキ法の問題を解消する技術の他の例が特許文献2に記載されている。特許文献2には、均一でかつ完全にコートさえた粒子基材材料を提供するため、「粒子をコーティングするための装置であって、(a)コートされる粒子と電解液とを収容するための無孔の容器と、(b)前記容器内に流動床を作り出すためのデバイスであって、操作が及ぶように該容器と結合されたデバイスとを有する、粒子をコーティングするための装置」であって、「上記容器が円形であり、かつ電解液を通して電流を通じさせるためのデバイスを有し、さらに上記円形の容器が凹状となった環状部分を有する粒子通路を含み、上記凹状となった環状部分が、一連の、傾斜し段のついたセグメントを含むものである」、コーティング装置が記載されている。かかるコーティング装置は、要すると下記の作用を奏すると記載されている。すなわち、円形容器に結合されたデバイスは機械的攪拌を円形容器に与え、円形容器の中心軸の周りの回転運動を収容された粒子に与え流動床を作り出す。この流動床は凹状の環状通路に沿い移動し、その移動の過程において電解液を通して電流を通じさせるためのデバイスにより個々の粒子はコートされる。さらに、流動床は、環状通路に配置された一連の傾斜し段のついたセグメントを連続的に昇り、傾斜し段のついたセグメント上にあがってきたトップエッジを越えて、隣接した次のセグメントの最も低い部分へ落下する。この流動床の落下の過程により、それに含まれる個々の粒子は攪拌され、コーティング中の粒子の凝集を抑制され、電解液が充分に粒子の表面へ流通する。

【0008】

しかしながら、かかる特許文献2のコーティング装置は、Cuコアボールの半田被覆層に生じる欠陥の抑制という観点からは不十分であった。すなわち、流動床に含まれるコアボールを攪拌して凝集を防止するため、図3(a)においてセグメントの鉛直方向断面図に示すように、矢示する流動方向に流動する流動床を傾斜し段82のついたセグメント81aのトップエッジから矢印方向に落下させて次セグメント81bに衝突させると、それまで流動床の中で接触状態であったコアボール91が急な衝突により離れ、離間状態となる。この離間状態から接触状態に戻る過程において、メッキのため一定の電圧が負荷されているコアボール91同士の間に微弱ながらスパーク(異常放電)Dが生じ、このスパークDのために半田被覆層が酸化して変色したり微小な空孔(ボイド)が生じたりする可能性がある。かかる欠陥を半田被覆層に含むCuコアボールを用いて接続端子用バンプを形成した場合、上記のような熱サイクル負荷に対する耐久性が低下したり、欠陥から腐食する恐れがある。なお、上記離間を防止するために段82の高さを低くすると、今度はコアボールの攪拌効果が低下し、凝集したコアボール91同士を分離することが出来なくなる。

【0009】

さらに、上記従来技術においては、直径が500μm以下と微小なコアボールにメッキを施す場合には、充分に攪拌してコアボール同士の凝集を回避するため、コアボールを収容する容器や通路の容量に対しおおよそ10%以下の量のコアボールしか処理することができず、工業生産上生産効率の点で満足できるものではなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−239799号公報

【特許文献2】特表2000−509436号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の第1の目的は、上記従来技術の問題点を解消するものであり、表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置において、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供することを目的としている。さらに、本発明の第2の目的は、特に微小な基材粒子に効率的に金属被覆層を形成可能な金属被覆粒子の製造装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決する本発明の金属被覆粒子の製造装置の一態様は、表面に導電性を有する基材粒子と基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、粒子群に含まれる粒子相互の接触を保ちつつ通路の中を一方向に粒子群を流動させる流動部と、通路を流動する粒子群に通電可能に配置された第1の電極と、通路の底面から上方に向け突起した状態で配置され通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置である。

【0013】

かかる金属被覆粒子の製造装置によれば、下記の作用・効果を奏することができる。すなわち、多数個の基材粒子を含む粒子群は、所望の金属被覆層を形成すべきメッキ液とともに容器の通路の中に収納される。なお、粒子群は基材粒子のみで構成されず、例えば基材粒子の攪拌を促進するため攪拌促進体としての導電性又は非導電性のダミー粒子を含んでいてもよい。

【0014】

上記のように容器の通路に収納された粒子群は、流動部により、それに含まれる粒子相互の接触を保ちつつ通路の中を一方向に流動する。この流動部は、具体的には例えばメッキ液の流れや機械的押出により形成することができるが、機械的に粒子群を流動させる手段、具体的には振動を容器に付与して粒子群を流動させる構成とすることが装置の簡素化の観点から望ましい。

【0015】

そして、メッキ液の中を流動部により一方向に流動せしめられた粒子群は、それに接するカソード電極である第1の電極と、例えば第1の電極と対向配置されたアノード電極との間でメッキ処理され、所望の金属被覆層が基材粒子の表面に被覆される。

【0016】

ここで、攪拌部材は、前記通路の底面から上方に向け突起した状態で配置され前記通路を流動する粒子群と交わるよう構成されているので、流動している粒子群は攪拌部材に触れ、堰きとめられる。その結果、攪拌部材に触れた粒子群の流動方向が変化すると同時に、その部分に含まれる粒子が攪拌されて凝集を防止するとともに、メッキ液が粒子の表面に充分に流通し、金属被覆層の均一な生成が促進される。さらに、攪拌部材は、上記のように配置されているので、粒子群に含まれる粒子を上下方向に急激に攪拌せず、主に通路の幅方向と粒子群の流動方向、言い換えれば通路の底面に対し平行な水平面内において緩やかに粒子を攪拌する。したがって、通路を流動する粒子群は、その粒子相互の接触状態を維持したまま攪拌され、粒子の離間・接触によるスパーク(異常放電)の発生が低減され、金属被覆層の欠陥の発生が抑制される。その結果、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供するという本発明の第1目的を達成することができる。

【0017】

なお、上記態様の攪拌部材を、通路の底面と相対する位置に配置した支持部材から下方に突起した状態で配置され通路を流動する粒子群の一部と交わる攪拌部材に替えた場合でも、基本的には上記と同様な作用・効果を期待することができる。

【発明の効果】

【0018】

上記説明のとおり、本発明に係る金属被覆粒子の製造装置によれば、従来技術の問題を解決し、金属被覆層の厚みが均一でかつ欠陥の少ない金属被覆層を有する金属被覆粒子を製造可能な金属被覆粒子の製造装置を提供するという本発明の第1目的を達成することができる。上記金属被覆粒子の製造装置の一態様の好ましい態様、および本発明の第2目的を達成するための構成は以下で詳細に説明する。

【図面の簡単な説明】

【0019】

【図1】本発明に係わる第1態様のボール製造装置の正面図である。

【図2】図1の平面図である。

【図3】従来のメッキ装置によるボール群の流動状態と本発明のボール製造装置によるボール群の流動状態を説明する図である。

【図4】本発明に係わる第2態様のボール製造装置の正面図である。

【図5】図4の部分平面図である。

【図6】図4のボール製造装置のより好ましい態様を説明する図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る金属被覆粒子の製造装置をそのいくつかの実施態様に基づき図面を参照しつつ説明する。下記の実施態様では、金属被覆粒子としてCuを主体とした球形のコアボールの表面にSnを主体とした半田被覆層を被覆する半田被覆Cuコアボール製造装置(以下ボール製造装置という。)を例として説明するが、本発明はこれに限定されることなく例えば無電解メッキでニッケル等の導電性を有する金属層を表面に形成した樹脂又はセラミックス粒子その他表面に導電性を有する基材粒子の表面に金属被覆層を電気メッキ法で形成する場合に適用することができる。また、コアボールのように球状の基材粒子のみならず、例えば長軸と短軸を有する針状の基材粒子や形状的特徴のない不定形の基材粒子にも適用することができる。さらに、下記で説明する金属被覆粒子の製造装置の各構成要素は、単独に又は適宜組み合わせて使用することができる。

【0021】

(第1実施態様)

まず、本発明に係るボール製造装置の第1実施態様について図1・2を参照して説明する。なお、図1において一部は図2のB−B断面図を示しており、図2において一部は図1のA−A矢視図を示している。第1態様のボール製造装置1において、符号11は上方開口の椀型の容器である。容器11は、メッキ液に対し耐食性を有する非導電性の絶縁物である樹脂等で構成されており、中央に設けられた円柱状の突部112と、突部112と同芯に形成された円環凹状の通路111と、通路111の外周に円環状に設けられた外壁113とを有している。本態様の通路111の底面は外壁113から突部112へ向かいやや傾斜しているが、水平にしても問題はない。そして、この通路111には、多数のコアボール91を含むボール群(粒子群)9と、さらにコアボール91に半田被覆層を形成するためのメッキ液8が収容される。なお、メッキ液8はボール群9を浸漬可能な程度の量が通路111に収容されているが、常に新鮮なメッキ液8がコアボール91に触れるよう、通路111の中のメッキ液8を循環するメッキ液循環系がボール製造装置1には組み込まれている。すなわち、図示しないメッキ液循環系は、メッキ処理で使用されたメッキ液8を通路111から排出する排出系と、一定量の新鮮なメッキ液を通路111に供給する供給系とを有する。

【0022】

図において符号12は、容器11の底面に接続された流動部であり、本態様の流動部12は容器11に対し所定の周期で一定の力を作用する加振手段として構成されている。この加振手段で構成された流動部12は、容器11の通路111に収容されたボール群9を振動せしめ、ボール群9に含まれるコアボール91の相互の接触を一定に保持しつつ、図2において矢印Cで示すように容器11の軸芯を中心として反時計周りにボール群9を流動させる。このボール群9の流動速度・流動する姿その他流動の形態は、通路111の形状や姿勢、流動部12の加振条件を適宜制御することに設定することができ、例えば流動方向についても図2と逆方向すなわち時計周りにボール群9を流動させることもできる。なお、以下同様であるが、本発明に係るボール製造装置は電気メッキ法を利用しコアボール91の表面に半田被覆層を形成する構成であるので、通路111に収容されたコアボール91同士の表面の接触状態が流動中において均一に維持されていることが好ましい。したがって、通路111の大きさは、収容すべきボール群9の量を前提としてコアボール91が一定の接触状態を維持可能なよう設定する。

【0023】

図において符号14は、上記のように円周方向に通路111を流動するボール群9を攪拌する攪拌部材146を含む攪拌部である。攪拌部14は、ベースプレート13の上面に立設された4本の支柱141と、支柱141の上端に固定された支持板142とを含んでいる。図2の平面視に示すように、支持板142は容器11を覆う大きさであり、容器11の外壁113に沿いほぼ円形状に開口された開口部149がその中央に形成されている。さらに、支持板142には、上記開口部149の中心に向かい開口部149の縁から通路111まで突出した3箇所の突出部148が、120度の角度ピッチで割り出されて配置されている。

【0024】

3箇所の突出部148には、移動手段14aが設けられている。移動手段14aは、突出部148の中央に設けられた回転軸を有するプーリー143と、プーリー143の回転軸の下端に接続された非導電性の絶縁物である樹脂からなる支持部材145と、円環状の駆動ベルト147を介してプーリー143を回転させるモータ144とを有している。支持部材145は円板状であり、図1に示すように、その軸芯は容器11の軸芯とほぼ平行となるよう配置され、さらにその底面は通路111の底面と対向するように配置されている。そして、支持部材145の外周縁には、その底面から下方に伸びた非導電性の絶縁物である樹脂からなる円柱状の攪拌部材146が、等角度ピッチで複数本配置されている。この攪拌部材146の長さは、通路111を流動するボール群9の中に先端部が挿入可能な長さである。このように攪拌部材146を配置することで、攪拌部材146は、通路111を流動するボール群9の一部と交わることとなる。さらに、攪拌部材146は、図2において矢印Dで示すように、プーリー143を介しモータ144で支持部材145が駆動されるとボール群9と交わりつつ通路111の底面に対しほぼ平行な水平面内で反時計周りに独立して回転する。なお、本実施態様の移動手段14aは攪拌部材146を回転駆動する形態としているが、通路111の幅方向又はボール群9の流動方向に適宜な経路で攪拌部材146が並進して移動するように構成してもよい。

【0025】

図において符号15は、カソード電極として機能する第1の電極154と、アノード電極として機能する第2の電極152を含む通電手段である。直流電源回路151の負極側に接続された第1の電極154は通路111を流動するボール群9の一部と接触してコアボール91に対し通電可能なよう、通路111の底面に一部が露出するよう埋め込まれている。なお、ボール群9の一部に接するよう第1の電極154を配置した場合には、コアボール91同士の接触抵抗により第1の電極154から離れた位置にあるコアボール91電位の低下し、ボール群9の中におけるコアボール91の位置により半田被覆層の厚みが不均一になる可能性がある。したがって、平面視で見たとき第1の電極154はボール群9が十分に接触する面積を有することが好ましく、例えば通路111の底面にリング状に形成しておくことが好ましい。このためには、例えば容器11そのものが第1の電極154として機能するよう導電性の材料、例えばステンレススチールやチタンで形成してもよく、この場合には、通路111の側面に耐食性のある樹脂被覆を施して通路111の底面が第1の電極154として作用するようにすればよい。

【0026】

直流電源回路151の正極側に接続された略扇形状の3個の第2の電極152は、図2に示すように、開口部149において突出部148と突出部148との間に等角度ピッチで配置されている。第2の電極152は、流動するボール群9と対峙する姿勢でメッキ液8に浸漬されるよう絶縁体で形成された電極支持部材153で支持されている。なお、第1の電極152及び第2の電極154はメッキ液8と反応しない材料で形成すればよく、例えばステンレススチール、チタン、白金メッキされたチタン等で構成することができる。

【0027】

上記構成のボール製造装置1の動作について以下説明する。まず、ボール群9を形成するため通路111の大きさその他の条件で定まる所定数のコアボール91と、メッキ液を準備し、通路111に収容する。コアボール91は、メッキ工程に先立ち酸洗処理し表面を清浄化したものを使用し、更に必要に応じ表面に下地層としてニッケルメッキ層を形成したものを使用してもよい。半田メッキするためのメッキ液は、例えばSn−Ag−Cu系の液組成を有する大和化成製の商品名「DAIN TINSIL SBB 2」やローム&ハース製の商品名「SOLDERON BP SAC5000」等に添加剤を添加して、例えばホウフッ化浴など周知のメッキ浴に適宜調整して使用することができる。また、ボール群9を構成する粒子はコアボール91に限定されず、例えばボール群9の攪拌を促進するための攪拌促進体として、例えば半田や鋼を主体とした導電性ダミーボール、樹脂やセラミックス等を主体とした非導電性ダミーボールを適量加えてもよい。また、下記するように多数のコアボール91からなるボール群9は流動部12により流動化されるので、通路111の特定領域にコアボール91は収容しておけばよい。その後、製造装置1を作動させる。

【0028】

ボール製造装置1は、加振手段で構成された流動部12により容器11を振動させ、通路111に収容されたボール群9を図2に示す矢印C方向に流動させる。ボール群9は、図1に示すように、一定の厚みと幅を有する形態で突部112の周囲を旋回しつつメッキ液8に浸漬された状態で通路111の底面上を流動する。ここで、攪拌部材146は、通路111を流動するボール群9の一部と交わるように配置されているので、図3(b)において攪拌部材146周囲の拡大平面図に示すように、ボール群9の流動の一部はこの複数の攪拌部材146で阻止され、ボール群9の流動の複数箇所で流れに乱れが発生する。すると、攪拌部材146に触れたボール群9に含まれるコアボール91はその乱れで攪拌されるとともに、攪拌部材146との接触によりコアボール91の相互の接触状態を維持しつつ矢印Rで示すように自転して位置ずれが生じる。その結果、コアボール91の凝集が回避され、コアボール91の間にメッキ液8が充分に流通する状態となる。そして、流動するボール群9は、起動された直流電源回路151の負極に接続された第1の電極154に触れ、正極に接続された第2の電極152から電流がメッキ液8に印加されているので、コアボール91の間に充分に流通するメッキ液8の中の金属イオンがコアボール91の表面に析出し、欠陥の生成が抑制された健全な半田被覆層が均一な厚みでコアボール91の表面に形成される。

【0029】

さらに、ボール製造装置1は、上記流動部12を作動させてボール群9を流動させると同時に、攪拌部14の移動手段14aを作動させる。移動手段14aは、モータ144を駆動させて駆動ベルト147を介し3個のプーリー143を回転させ、図2に示すように、3個の支持部材145それぞれを矢印D方向に回転させる。すると、支持部材145から下方に伸びた攪拌部材146は支持部材145の軸芯を中心に反時計周りに回転し、流動するボール群9に交わりつつ旋回するので、水平面内においてボール群9をくまなく攪拌することになる。その結果、従来のメッキ装置に対し通路111の容積に対して比較的多数個のコアボール91を処理する場合でも、コアボール91の間にメッキ液8が充分に流通する状態となり、欠陥の生成が抑制された健全な半田被覆層を比較的多量のコアボール91に形成することができる。

【0030】

なお、メッキの過程において加振手段で構成される流動部12の加振条件を適宜制御してボール群9の流動方向を正逆切り替えたり、ボール群9の流動速度を例えばステップ状に変化させたりすることは、コアボール91の攪拌を効果的に行う観点から有効である。また、同様な観点から、攪拌部材146の回転方向や回転速度を変化させたることも有効である。これにより、コアボール91の間にメッキ液8が充分に流通させて半田被覆層における欠陥の生成を抑制でき、また比較的多量のコアボール91をメッキ処理することができる。

【0031】

(第2実施態様)

本発明に係わる金属被覆粒子の製造装置の第2実施態様について図4〜図6を参照して説明する。なお、第2態様の金属被覆粒子の製造装置も、Cuを主体とした球形のコアボールの表面にSnを主体とした半田被覆層を被覆するボール製造装置であり、図4〜6において上記第1態様の金属被覆粒子の製造装置と同一の構成要素は同一符号を付しており、その構成及び動作については詳細な説明を省略する。

【0032】

第2態様のボール製造装置において第1態様と相異する点は、第1に攪拌部材246が通路111の底面から上方に向け突起した状態で配置されていること、第2に攪拌部材246を振動させる加振手段26を有する点である。以下、それぞれの構成について説明する。

【0033】

まず、第2態様の攪拌部材246について説明する。図4に示すように、複数本の略円柱形状をなす攪拌部材246は、通路111の底面から上方に伸び突起する状態で容器11に配置されており、その軸芯方向の長さは通路111の底面を流動するボール群9の厚みを超える長さである。そして、図5(a)に示すように、複数の攪拌部材246は、通路111の幅方向又はボール群の流動方向(矢印C)、すなわち通路111の底面に対しほぼ平行な水平面内において千鳥状に配置されており、これにより流動するボール群91は全体的にくまなく攪拌される。

【0034】

なお、第2態様のボール製造装置2における第1の電極254は、上記説明した好ましい形状であるリング状である。また、図5(a)において2点鎖線で示すように、第2の電極152は、ボール群9の攪拌が行われる攪拌部材246の上方に位置するよう配置されている。これにより、ボール群9の攪拌処理とメッキ処理とが同時に行われるので、欠陥の生成が抑制された健全な半田被覆層が均一な厚みでコアボール91の表面に形成される。

【0035】

攪拌部材246の配置形態は上記に限定されることなく、例えば図5(b)〜(d)に示すように配置することができる。すなわち、図5(b)に示す配置形態は、複数本の攪拌部材246を水平面内において並列させたパターンである。この配置形態によれば、ボール群9の流動方向において前段の攪拌部材246に触れ攪拌されたボール群9は、その後段の攪拌部材246に更に触れてコアボール91の攪拌がより促進され、コアボール91の凝集が防止されるとともにその自転がより助長される。

【0036】

図5(c)に示す配置形態は、複数本の攪拌部材246が不規則にランダムな位置に配置されたパターンである。この配置形態によれば、上記図5(a)及び(b)で示した配置形態双方の利点を奏することができる。

【0037】

図5(d)に示す配置形態は、断面円形状の攪拌部材246aに対し、攪拌部材246aよりも断面積の大きな攪拌部材246b、攪拌部材246aとは異なる断面形状の攪拌部材246c(例えば断面矩形状、断面三角形状、断面楕円形状)、柱状体ではなく板状体の攪拌部材246dを混在して配置した例である。かかる配置形態によれば、攪拌部材246a〜246dごとにそれぞれ異なる攪拌状態を発生させることができ、それらの相互作用によりボール群9を効果的にかつ確実に攪拌することができる。上記攪拌部材246a〜246dは混在させず各々単独に組み込むことができるが、ボール群9の滞留を防止して円滑に通路111を流動させるという観点から、攪拌部材246の通路111を流動するボール群9と交わり接触する部位のボール群9の流動方向に沿う断面視は、その流動方向に対して凹部のない閉図形であることが望ましい。

【0038】

次に、攪拌部材246の加振手段26について説明する。必要に応じて組み込まれる加振手段26は、攪拌部材246の底部に接続されており、ボール群9に含まれるコアボール91に攪拌部材246を介して比較的微小な振幅で振動を付与する。なお、攪拌部材246の加振手段26から生じた振動が通路111に伝達されボール群9の流動状態に影響を及ぼさないよう、攪拌部材246は、防振ゴムなど防振部材を介して容器11に固定されていることが好ましい。加振手段26を設けることで、攪拌部材246に触れたボール群9に含まれるコアボール91に振動が付与されてコアボール91の攪拌が促進されるとともに、コアボール91の自転が助長されコアボール91相互の位置ずれが促進される。

【0039】

上記第2態様のボール製造装置2のより好ましい態様について図6を参照して説明する。図6(a)に示す態様は、通路111を流動するボール群9と攪拌部材346a〜346cの表面との交わる角度がそれぞれ異なるように配置し、攪拌部材346a〜346cごとに突起する姿勢が異なるよう配置した態様である。具体的には、攪拌部材346aが上方に向けほぼ鉛直に配置されているのに対して、攪拌部材346bは通路111の底面に対して角度θ1だけ外壁113の方向に傾いた状態で配置されており、攪拌部材346cは通路111の底面に対して角度θ2だけ突部112の方向に傾いた状態で配置されている。かかる態様の攪拌部材346a〜346cの配置形態によれば、攪拌部材346a〜346cごとにそれぞれ異なる攪拌状態を発生させることができ、それらの相互作用によりボール群9を効果的にかつ確実に攪拌することができる。

【0040】

図6(b)に示す態様は、攪拌部材456の通路111を流動するボール群9と交わり接触する部位にはボール群9に含まれるコアボール91よりも大きな凹凸を有する攪拌面446aが設けられている態様である。このような攪拌面446aは、例えば、図6(b)の右側に示すように、コアボール91の直径を超える溝幅t1のU字状溝を単数又は複数個攪拌部材446の側面に形成したり、同図の左側に示すように、コアボール91が噛み込まれない程度の幅の谷t2を有する凹凸を攪拌部材446の側面に形成することで具現することができる。このような攪拌面446aを攪拌部材446に設けることにより、攪拌面446に触れたボール群9に含まれるコアボール91の自転が助長されコアボール91相互の位置ずれが促進される。

【符号の説明】

【0041】

1(2) ボール製造装置

11 容器

111 通路

112 突部

113 外壁

12 流動部

13 ベース

14 攪拌部

14a 移動手段

145 支持部材

146(246、346、446) 攪拌部材

15 通電手段

151 直流電源回路

152 第2の電極

154 第1の電極

26 攪拌部材の加振手段

8 メッキ液

9 ボール群

91 コアボール

【特許請求の範囲】

【請求項1】

表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と前記金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、前記粒子群に含まれる粒子相互の接触を保ちつつ前記通路の中を一方向に前記粒子群を流動させる流動部と、前記通路を流動する粒子群に通電可能に配置された第1の電極と、前記通路の底面から上方に向け突起した状態で配置され前記通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置。

【請求項2】

表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と前記金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、前記粒子群に含まれる粒子相互の接触を保ちつつ前記通路の中を一方向に前記粒子群を流動させる流動部と、前記通路を流動する粒子群に通電可能に配置された第1の電極と、前記通路の底面と相対する位置に配置した支持部材から下方に突起した状態で配置され前記通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置。

【請求項3】

前記攪拌部材は柱状体である請求項1又は2のいずれかに記載の金属被覆粒子の製造装置。

【請求項4】

前記攪拌部材は板状体である請求項1又は2のいずれかに記載の金属被覆粒子の製造装置。

【請求項5】

前記通路の幅方向又は前記粒子群の流動方向において並列された複数の攪拌部材を有する請求項1乃至4のいずれかに記載の金属被覆粒子の製造装置。

【請求項6】

前記通路の幅方向又は前記粒子群の流動方向において千鳥状に配置された複数の攪拌部材を有する請求項1乃至4のいずれかに記載の金属被覆粒子の製造装置。

【請求項7】

前記通路の幅方向又は前記粒子群の流動方向においてランダムに配置された複数の攪拌部材を有する請求項1乃至4のいずれかに記載の金属被覆粒子の製造装置。

【請求項8】

前記粒子群の流動方向に沿う断面積又は断面形状が一の攪拌部材と他の攪拌部材とでは異なる請求項1乃至7のいずれかに記載の金属被覆粒子の製造装置。

【請求項9】

一の攪拌部材と他の攪拌部材とでは突起する姿勢が異なる請求項1乃至8のいずれかに記載の金属被覆粒子の製造装置。

【請求項10】

前記通路を流動する粒子群と交わり接触する前記攪拌部材の部位には前記粒子群に含まれる粒子よりも大きな凹凸を有する攪拌面が設けられている請求項1乃至9のいずれかに記載の金属被覆粒子の製造装置。

【請求項11】

前記通路を流動する粒子群と交わり接触する前記攪拌部材の部位の前記粒子群の流動方向に沿う断面視は前記流動方向に対して凹部のない閉図形である請求項1乃至10のいずれかに記載の金属被覆粒子の製造装置。

【請求項12】

前記流動部は前記容器に接続された加振手段を含む請求項1乃至11のいずれかに記載の金属被覆粒子の製造装置。

【請求項13】

前記攪拌部材を振動させる加振手段を有する請求項1乃至12のいずれかに記載の金属被覆粒子の製造装置。

【請求項14】

前記通路の幅方向又は前記粒子群の流動方向に前記攪拌部材を独立して移動させる移動手段を有する請求項1乃至13のいずれかに記載の金属被覆粒子の製造装置。

【請求項1】

表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と前記金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、前記粒子群に含まれる粒子相互の接触を保ちつつ前記通路の中を一方向に前記粒子群を流動させる流動部と、前記通路を流動する粒子群に通電可能に配置された第1の電極と、前記通路の底面から上方に向け突起した状態で配置され前記通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置。

【請求項2】

表面に導電性を有する基材粒子と前記基材粒子の表面に被覆された金属被覆層とを有する金属被覆粒子の製造装置であって、多数個の前記基材粒子を含む粒子群と前記金属被覆層を形成するためのメッキ液とを収容可能な通路が形成された容器と、前記粒子群に含まれる粒子相互の接触を保ちつつ前記通路の中を一方向に前記粒子群を流動させる流動部と、前記通路を流動する粒子群に通電可能に配置された第1の電極と、前記通路の底面と相対する位置に配置した支持部材から下方に突起した状態で配置され前記通路を流動する粒子群と交わる攪拌部材と、を有する金属被覆粒子の製造装置。

【請求項3】

前記攪拌部材は柱状体である請求項1又は2のいずれかに記載の金属被覆粒子の製造装置。

【請求項4】

前記攪拌部材は板状体である請求項1又は2のいずれかに記載の金属被覆粒子の製造装置。

【請求項5】

前記通路の幅方向又は前記粒子群の流動方向において並列された複数の攪拌部材を有する請求項1乃至4のいずれかに記載の金属被覆粒子の製造装置。

【請求項6】

前記通路の幅方向又は前記粒子群の流動方向において千鳥状に配置された複数の攪拌部材を有する請求項1乃至4のいずれかに記載の金属被覆粒子の製造装置。

【請求項7】

前記通路の幅方向又は前記粒子群の流動方向においてランダムに配置された複数の攪拌部材を有する請求項1乃至4のいずれかに記載の金属被覆粒子の製造装置。

【請求項8】

前記粒子群の流動方向に沿う断面積又は断面形状が一の攪拌部材と他の攪拌部材とでは異なる請求項1乃至7のいずれかに記載の金属被覆粒子の製造装置。

【請求項9】

一の攪拌部材と他の攪拌部材とでは突起する姿勢が異なる請求項1乃至8のいずれかに記載の金属被覆粒子の製造装置。

【請求項10】

前記通路を流動する粒子群と交わり接触する前記攪拌部材の部位には前記粒子群に含まれる粒子よりも大きな凹凸を有する攪拌面が設けられている請求項1乃至9のいずれかに記載の金属被覆粒子の製造装置。

【請求項11】

前記通路を流動する粒子群と交わり接触する前記攪拌部材の部位の前記粒子群の流動方向に沿う断面視は前記流動方向に対して凹部のない閉図形である請求項1乃至10のいずれかに記載の金属被覆粒子の製造装置。

【請求項12】

前記流動部は前記容器に接続された加振手段を含む請求項1乃至11のいずれかに記載の金属被覆粒子の製造装置。

【請求項13】

前記攪拌部材を振動させる加振手段を有する請求項1乃至12のいずれかに記載の金属被覆粒子の製造装置。

【請求項14】

前記通路の幅方向又は前記粒子群の流動方向に前記攪拌部材を独立して移動させる移動手段を有する請求項1乃至13のいずれかに記載の金属被覆粒子の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−285663(P2010−285663A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−140980(P2009−140980)

【出願日】平成21年6月12日(2009.6.12)

【出願人】(000005083)日立金属株式会社 (2,051)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【出願人】(000005083)日立金属株式会社 (2,051)

[ Back to top ]