金属製ガスケット

【課題】シール対象の流体の圧力を利用して、シール対象穴周りのシール性能を高めることができると共に、シール対象穴周りに面圧調整用部材を配置できて、高いシール面圧を発生できるシール性能と耐久性に優れた金属製ガスケットを提供する。

【解決手段】2枚以上の金属構成板10,20を有し、二つの部材の間に挟持してシールを行う金属製ガスケット1,1A〜1Fのシール対象穴2に面した部分に、断面が外周側に凸となるU字形状のリング30を、2枚の金属構成板10,20の間に配設すると共に、この2枚の金属構成板10,20の一方の金属構成板10のシール対象穴2部分を折り返して、この折り返し部12の端部12aを前記U字形状のリング30の外側に配置し、更に、この折り返し部12の一部に前記U字形状のリング30の内側とシール対象穴2とを連通させる連通穴12bを設けて構成する。

【解決手段】2枚以上の金属構成板10,20を有し、二つの部材の間に挟持してシールを行う金属製ガスケット1,1A〜1Fのシール対象穴2に面した部分に、断面が外周側に凸となるU字形状のリング30を、2枚の金属構成板10,20の間に配設すると共に、この2枚の金属構成板10,20の一方の金属構成板10のシール対象穴2部分を折り返して、この折り返し部12の端部12aを前記U字形状のリング30の外側に配置し、更に、この折り返し部12の一部に前記U字形状のリング30の内側とシール対象穴2とを連通させる連通穴12bを設けて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンのシリンダヘッドやシリンダブロック等の二つの部材の間に挟持してシールを行う金属製ガスケットに関し、より詳細には、シール対象の流体の圧力をシール面圧に利用できて、優れたシール性能を発揮できる金属製ガスケットに関する。

【背景技術】

【0002】

シリンダヘッドガスケット等の金属製ガスケットは、自動車のエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)等の2つのエンジン部材の間に挟まれた状態で、ボルトにより締結され、燃焼ガス、オイル、冷却水等の流体をシールする役割を持っている。

【0003】

最近のエンジンは、従来のエンジンに比べて、小型化、軽量化が進んで、材質が鋳鉄からアルミニウム合金に変わると共に、エンジンの高出力化に伴って、燃焼ガスの圧力は増加の傾向にある。また、一方で、エンジンの軽量化の面から、ガスケットに使用できる金属構成板の枚数も少なくなりつつあり、少ない枚数の金属構成板で高いシール面圧を発揮する必要が生じている。

【0004】

シリンダヘッドガスケットの場合には、高温で腐食性がある燃焼ガスがガスケットの金属構成板の間に入るのを防止するために、U字形状のリングであるグロメットや、金属構成板を折り返した折り返し部がシリンダボア用穴側に凸となるように配置され使用されてきた(例えば、特許文献1参照。)。

【0005】

しかしながら、このシリンダボア用穴側に凸のグロメットや折り返し部の場合には、シール対象穴の燃焼ガスの圧力が高くなった場合に、この燃焼ガスの圧力によってシリンダヘッドをシリンダブロックから離反させる方向に力が作用するが、この時に、燃焼ガスの圧力はグロメットと折り返し部に対してガスケットを薄くする方向に作用する。そのため、エンジン部材の離間に対するシール部材の追従性が悪くなり、シール性能が悪くなるという問題がある。

【特許文献1】特開2006−132714号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記の状況を鑑みてなされたものであり、本発明の目的は、シール対象の流体の圧力を利用して、シール対象穴周りのシール性能を高めることができると共に、シール対象穴周りに面圧調整用部材を配置できて、高いシール面圧を発生できるシール性能と耐久性に優れた金属製ガスケットを提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するための本発明に係る金属製ガスケットは、2枚以上の金属構成板を有し、二つの部材の間に挟持してシールを行う金属製ガスケットのシール対象穴に面した部分に、断面が外周側に凸となるU字形状のリングを、2枚の金属構成板の間に配設すると共に、この2枚の金属構成板の一方の金属構成板のシール対象穴部分を折り返して、この折り返し部の端部を前記U字形状のリングの外側に配置し、更に、この折り返し部の一部に前記U字形状のリングの内側とシール対象穴とを連通させる連通穴を設けて構成される。

【0008】

この連通穴は、折り返し部のシール対象穴周りの周方向に、1個又は複数個、例えば2個から8個、好ましくは等間隔で設ける。この連通穴の大きさは、シール対象穴の流体の圧力が、流体の圧力変動に対して追従して、U字形状のリングの内側の流体に伝達できる大きさとする。

【0009】

この構成によれば、断面が外周側に凸となるU字形状に形成されたリングの配設により、ガスシール対象の流体の圧力が高くなって、ガスケットを挟む部材の締結力に対抗してガスケットを挟む部材を押し広げて、ガスケットに対する押圧力が減少する場合には、高圧の流体の圧力が連通穴を介して折り返し部の外側からU字形状のリング内に伝達され、U字形状のリングを押し広げる力が増加して、U字形状のリングを挟持している両側のガスケットの金属構成板をエンジン部材方向に押圧し、シールに必要なシール面圧を維持する。そのため、シールにおける追従性が著しく向上する。

【0010】

また、シール対象の流体の圧力が低くなって、ガスケットを挟む部材の締結力によるガスケットに対する押圧力が増加する場合には、折り返し部の端部が面圧調整用部材となり、シムの役割を果たすので、シール対象穴周辺部における厚みを維持でき、この厚みによって発生するシール面圧により、シールに必要なシール面圧を維持できる。それと共に、U字形状のリングが押し潰されるのを、その内部に挿入された折り返し部の端部により防ぐことができるので、耐久性も増加する。

【0011】

また、シール対象穴の周囲に折り返し部を設け、この折り返し部の端部を他の金属構成板の外側に配置した場合には、この折り返し部で2枚の金属構成板がバラバラになるのを防止できる。そのため、金属構成板がバラバラにならないようにするための点溶接やカシメが不要になる。なお、この折り返し部の端部を、他の金属構成板の内側とU字形状のリングの外側の間に配置した場合でも、U字形状のリングを押さえ込むという機能を果たすことができる。

【0012】

上記の金属製ガスケットにおいて、前記U字形状のリングを挟む2枚の金属構成板の少なくとも一方に、シール対象穴側が開くハーフビードを設け、このハーフビードの内側に前記U字形状のリングを配設して構成する。このハーフビードを設けるとU字形状のリングを配設し易くなると共に、ハーフビードのシール対象穴側の平坦部で比較的広い幅でシールラインを形成することができるので、エンジン部材の傷や圧痕の発生を抑制できると共に、ハーフビードのシール機能も加わり、シール性能がより向上する。

【0013】

上記の金属製ガスケットにおいて、前記ハーフビードのシール対象穴側部分に外側に凸となるフルビードを配設して構成する。この構成によれば、ハーフビードの押圧力に加えて、フルビードの押圧力を加えることができるので、強い押圧力のシールラインを形成することができる。

【0014】

上記の金属製ガスケットにおいて、前記金属構成板のシール対象穴側部分に外側に凸となるフルビードを配設して構成する。この構成によれば、U字形状のリング、折り返し部のシール効果に加えて、フルビードのシール効果も加わるので、より高いシール性能を得ることができる。

【発明の効果】

【0015】

本発明の金属製ガスケットによれば、断面が外周側に凸のU字形状のリングを配設し、折り返し部に連通穴を設けたことにより、シール対象の流体の圧力が高くなると、シール対象穴側から連通穴を経由してU字形状のリング内に伝達された流体の圧力によりU字形状のリングを開く方向に押圧して、U字形状のリングを挟持している両側のガスケットの金属構成板を部材方向に押圧する。そのため、シール対象の流体の圧力をシール用面圧に利用できるので、シール面圧が高くなりシール性能を向上できる。

【0016】

また、両側の部材がガスケットを押圧する力が増加した場合には、折り返し部の端部がシムと同様の圧力調整用部材の役割を果たすので、U字形状のリングの圧潰を防せぎながら、シール対象穴周辺部における厚みを維持でき、この厚みによって発生するシール面圧により、適正なシールラインを維持できる。

【発明を実施するための最良の形態】

【0017】

次に、図面を参照して本発明に係る金属製ガスケットの実施の形態についてシリンダヘッドガスケットを例にして説明する。なお、図1〜図8は、模式的な説明図であり、構成をより理解し易いように、板厚、シール対象穴の大きさ、折り返し部の大きさ、ビードの大きさ等の寸法を実際のものとは異ならせて、誇張して示している。

【0018】

本発明に係る実施の形態の金属製ガスケットは、エンジンのシリンダヘッドとシリンダブロック(シリンダボディ)のエンジン部材の間に挟持されるシリンダヘッドガスケットであって、シリンダボアの高温・高圧の燃焼ガス、及び、冷却水通路や冷却オイル通路等の冷却水やオイル等の流体をシールする。

【0019】

このシリンダヘッドガスケットは、軟鋼板、ステンレス焼鈍材(アニール材)、ステンレス調質材(バネ鋼板)等で形成される金属構成板(金属基板)を複数有して構成される。また、シリンダブロック等のエンジン部材の形状に合わせて製造され、シリンダボア用穴(燃焼室用穴)、冷却水やエンジンオイルの循環のための液体穴、締結ヘッドボルト用のボルト穴等が形成される。

【0020】

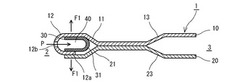

図1及び図2に示すように、本発明の第1の実施の形態のシリンダヘッドガスケット1は、2枚の金属構成板10,20と、断面が外周側に凸となるU字形状に形成されたリング30とからなる。この第1金属構成板10と第2金属構成板20は、例えば、ステンレス焼鈍材で形成され、U字形状のリング30は例えば、ステンレスバネ鋼板で形成される。

【0021】

シリンダボア用穴2の周縁部において、第1金属構成板10には、シリンダボア用穴2側が開くハーフビード11が設けられ、第2金属構成板20には、シリンダボア用穴2側が開くハーフビード21が設けられる。この2つのハーフビード11,21の間に、外周側に丸み部(折り返し部)31を持つU字形状のリング30を配設する。

【0022】

更に、図1に示すように、第1金属構成板10のシール対象穴2の周縁部分を折り返して、この折り返し部12の端部12aをU字形状のリング30の外側でかつ第2金属構成板20の内側に配置する。この構成により、U字形状のリング30の開放側が折り返し部12の内部に入る構成となる。又は、図2に示すように、この折り返し部12の端部12aをU字形状のリング30の外側でかつ第2金属構成板20の外側に配置する。この構成により、U字形状のリング30の開放側が、第2金属構成板20の端部と共に折り返し部12の内部に入る構成となる。

【0023】

更に、この折り返し部12の一部にU字形状のリング30の内側の空間部40とシール対象穴2とを連通させる連通穴12bを設ける。この連通穴12bは、折り返し部12のシール対象穴2周りの周方向に、1個又は複数個、例えば2個から8個、好ましくは等間隔で設ける。この連通穴12bの大きさは、燃焼ガスの圧力変動に対して追従して、シール対象穴2の燃焼ガスの圧力Pが、U字形状のリング30の内側の空間部内の流体に伝達できる大きさとする。

【0024】

また、水穴3側にも、第1金属構成板10では水穴3側が開くハーフビード13が設け、第2金属構成板20では水穴3側が開くハーフビード23が設ける。

【0025】

この構成により、エンジンの燃焼ガスの圧力Pが高くなると、図1及び図2に示すように、連通穴12bを経由してU字形状のリング30内に伝達された燃焼ガスの圧力PによりU字形状のリング30が開く方向に圧力Pが作用して、U字形状のリング30を挟持している両側の金属構成板10,20を部材方向に押圧する力F1が発生する。そのため、燃焼ガスの圧力Pをシール用面圧に利用できるので、シール性能が向上する。また、このU字形状のリング30により、このU字形状のリング30より外周側に対しては、金属構成板10,20の間に燃焼ガスが入り難くなるので、シール性能が向上すると共に、耐久性を向上することができる。

【0026】

また、エンジンの燃焼ガスの圧力Pが低くなり、両側の部材がガスケット1を両側から押圧する押圧力が発生する場合には、折り返し部12の端部12aが圧力調整用部材となり、シムと同様の圧力調整の役割を果たすので、シール対象穴2の周辺部における厚みを維持でき、この厚みによって発生するシール面圧により、適正なシールラインを維持できる。

【0027】

また、図2に示すように、シール対象穴2の周囲に折り返し部12を設け、この折り返し部12の端部12bを第2金属構成板20の外側に配置した場合には、この折り返し部12で2枚の金属構成板10,20とU字形状のリング30がバラバラになるのを防止できる。そのため、金属構成板10,20とU字形状のリング30がバラバラにならないようにするための点溶接やカシメが不要になる。なお、図1に示すように、この折り返し部12の端部12bを、第2金属構成板20の内側とU字形状のリング30の外側の間に配置した場合でも、U字形状のリング30を押さえ込むという機能を果たすことができる。

【0028】

また、ハーフビード11,21により、U字形状のリング30が配設し易くなると共に、シール対象穴2側の比較的広い幅の平坦部でシールラインを形成することができるので、エンジン部材の傷や圧痕の発生を抑制できる。つまり、最近のアルミニウム合金製のエンジン部材においては、剛性が低く傷が付き易いため、このシールラインの部分に傷が発生し、この傷によりシール性能が劣化して、適正なシール性能を得ることができなくなるという問題があるが、この問題の対策となる。さらに、ハーフビード11,21のシール機能も加わるので、よりシール性能が向上する。

【0029】

図3に示す本発明の第2の実施の形態のシリンダヘッドガスケット1Aは、3枚の金属構成板10,20,50と、断面が外周側に凸となるU字形状のリング30とからなる。この第2の実施の形態では、第1の実施の形態において第1金属構成板10と第2金属構成板20の間に、第3の金属構成板50が挟持される。この構成以外は図1の第1の実施の形態と同じである。

【0030】

この第3の金属構成板50を配設すると、ガスケット1Aの厚み調整が容易となるため、U字形状のリング30と折り返し部12,22の端部12a,22aが配設し易くなる。また、ハーフビード11,21を急傾斜で設けなくてもよくなり、ハーフビード11,21によるシール面圧の調整が容易となる。

【0031】

図4に示す本発明の第3の実施の形態のシリンダヘッドガスケット1Bは、3枚の金属構成板10,20,50と、断面が外周側に凸となるU字形状のリング30とからなる。この第3の実施の形態では、第2の実施の形態のように第2金属構成板20に設けたハーフビード21を設けずに、第2金属構成板20はシリンダボア用穴2の周縁部においては平坦に形成される。そして、第1の金属構成板10のハーフビード11と第2金属構成板20の平坦部との間にU字形状のリング30が配設される。この構成以外は第2の実施の形態と同じである。この第3の実施の形態では、第2の実施の形態よりもハーフビード11が一つとなるので、シールラインの面圧を低くできる。

【0032】

これらの第1〜第3の実施の形態の構造では、燃焼ガスの圧力Pを利用してボア面圧を発生することができるが、比較的幅の広い平坦部でエンジン部材に接触するため、高面圧とはならない。従って、アルミニウム合金製のエンジン部材のボア部分の圧痕を減少できる。そのため、特に、アルミニウム合金製のオープンデッキタイプのガソリンエンジンの場合に適している。

【0033】

図5及び図6に示す本発明の第4、第5の実施の形態のシリンダヘッドガスケット1C、1Dは、それぞれ第1、第2の実施の形態のシリンダヘッドガスケット1,1Aにおいて、第1金属構成板10のハーフビード11のシリンダボア用穴2側と、第2金属構成板20のハーフビード21のシリンダボア用穴2側に、フルビード14,24を設けて構成する。このフルビード14,24で、シール面圧の高いシールラインを形成することにより、ディーゼルエンジン等の燃焼ガスの圧力が高いエンジンに適用できるようになる。

【0034】

図7に示す本発明の第6の実施の形態のシリンダヘッドガスケット1Eは、第3の実施の形態のシリンダヘッドガスケット1Bにおいて、第1金属構成板10のハーフビード11のシリンダボア用穴2側に、外側に凸となるフルビード14を設けて構成する。このフルビード14で、シール面圧の高いシールラインを形成することにより、ディーゼルエンジン等の燃焼ガスの圧力が高いエンジンに適用できるようになる。

【0035】

図8に示す本発明の第7の実施の形態のシリンダヘッドガスケット1Fは、第3の実施の形態のシリンダヘッドガスケット1Bにおいて、第2金属構成板20のシリンダボア用穴2側に、外側に凸となるフルビード24を設けて構成する。このフルビード24で、シール面圧の高いシールラインを形成することにより、ディーゼルエンジン等の燃焼ガスの圧力が高いエンジンに適用できるようになる。

【0036】

なお、図5及び図6の実施の形態でも、図7又は図8の実施の形態のように、何方か一方のみに設けて、シール面圧を低下させることもできる。

【0037】

これらのハーフビード11,21やフルビード14,24の構成は、必要とされるシール面圧に応じて適宜選択される。なお、上記では、フルビード14,24を断面形状が円弧形状のビードで説明したが、このビード形状は、本発明では特に限定されず、断面形状が、円弧形状、正弦形状(コサイン)、台形形状、三角形(山形)形状などであってもよい。

【0038】

なお、特に図示しないが、U字形状のリング30の内側にワイヤーリング等のシールリングを配設すると、U字形状のリング30の開放側が押圧された場合であっても、シールリングによりU字形状のリング30の開放側が押し潰されるのを防止できる。従って、U字形状のリング30の開放側が押し潰されて、シール対象穴2側で、U字形状のリング30とこのリング30を挟持する金属構成板10,20との間に隙間が生じて燃焼ガスがこの隙間に入るのを回避できる。そのため、よりシール性能を向上できる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1の実施の形態のシリンダヘッドガスケットで折り返し部の端部を他の金属構成板の内側に配置した状態を示す部分断面図である。

【図2】本発明の第1の実施の形態のシリンダヘッドガスケットで折り返し部の端部を他の金属構成板の外側に配置した状態を示す部分断面図である。

【図3】本発明の第2の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図4】本発明の第3の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図5】本発明の第4の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図6】本発明の第5の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図7】本発明の第6の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図8】本発明の第7の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【符号の説明】

【0040】

1,1A〜1F シリンダヘッドガスケット

2 シリンダボア用穴

3 水穴

10 第1金属構成板

11,13,21,23 ハーフビード

12 折り返し部

12a 折り返し部の端部

14,24 フルビード

20 第2金属構成板

30 U字形状のリング

40 空間部

50 第3金属構成板(副板)

【技術分野】

【0001】

本発明は、エンジンのシリンダヘッドやシリンダブロック等の二つの部材の間に挟持してシールを行う金属製ガスケットに関し、より詳細には、シール対象の流体の圧力をシール面圧に利用できて、優れたシール性能を発揮できる金属製ガスケットに関する。

【背景技術】

【0002】

シリンダヘッドガスケット等の金属製ガスケットは、自動車のエンジンのシリンダヘッドとシリンダブロック(シリンダボディ)等の2つのエンジン部材の間に挟まれた状態で、ボルトにより締結され、燃焼ガス、オイル、冷却水等の流体をシールする役割を持っている。

【0003】

最近のエンジンは、従来のエンジンに比べて、小型化、軽量化が進んで、材質が鋳鉄からアルミニウム合金に変わると共に、エンジンの高出力化に伴って、燃焼ガスの圧力は増加の傾向にある。また、一方で、エンジンの軽量化の面から、ガスケットに使用できる金属構成板の枚数も少なくなりつつあり、少ない枚数の金属構成板で高いシール面圧を発揮する必要が生じている。

【0004】

シリンダヘッドガスケットの場合には、高温で腐食性がある燃焼ガスがガスケットの金属構成板の間に入るのを防止するために、U字形状のリングであるグロメットや、金属構成板を折り返した折り返し部がシリンダボア用穴側に凸となるように配置され使用されてきた(例えば、特許文献1参照。)。

【0005】

しかしながら、このシリンダボア用穴側に凸のグロメットや折り返し部の場合には、シール対象穴の燃焼ガスの圧力が高くなった場合に、この燃焼ガスの圧力によってシリンダヘッドをシリンダブロックから離反させる方向に力が作用するが、この時に、燃焼ガスの圧力はグロメットと折り返し部に対してガスケットを薄くする方向に作用する。そのため、エンジン部材の離間に対するシール部材の追従性が悪くなり、シール性能が悪くなるという問題がある。

【特許文献1】特開2006−132714号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記の状況を鑑みてなされたものであり、本発明の目的は、シール対象の流体の圧力を利用して、シール対象穴周りのシール性能を高めることができると共に、シール対象穴周りに面圧調整用部材を配置できて、高いシール面圧を発生できるシール性能と耐久性に優れた金属製ガスケットを提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するための本発明に係る金属製ガスケットは、2枚以上の金属構成板を有し、二つの部材の間に挟持してシールを行う金属製ガスケットのシール対象穴に面した部分に、断面が外周側に凸となるU字形状のリングを、2枚の金属構成板の間に配設すると共に、この2枚の金属構成板の一方の金属構成板のシール対象穴部分を折り返して、この折り返し部の端部を前記U字形状のリングの外側に配置し、更に、この折り返し部の一部に前記U字形状のリングの内側とシール対象穴とを連通させる連通穴を設けて構成される。

【0008】

この連通穴は、折り返し部のシール対象穴周りの周方向に、1個又は複数個、例えば2個から8個、好ましくは等間隔で設ける。この連通穴の大きさは、シール対象穴の流体の圧力が、流体の圧力変動に対して追従して、U字形状のリングの内側の流体に伝達できる大きさとする。

【0009】

この構成によれば、断面が外周側に凸となるU字形状に形成されたリングの配設により、ガスシール対象の流体の圧力が高くなって、ガスケットを挟む部材の締結力に対抗してガスケットを挟む部材を押し広げて、ガスケットに対する押圧力が減少する場合には、高圧の流体の圧力が連通穴を介して折り返し部の外側からU字形状のリング内に伝達され、U字形状のリングを押し広げる力が増加して、U字形状のリングを挟持している両側のガスケットの金属構成板をエンジン部材方向に押圧し、シールに必要なシール面圧を維持する。そのため、シールにおける追従性が著しく向上する。

【0010】

また、シール対象の流体の圧力が低くなって、ガスケットを挟む部材の締結力によるガスケットに対する押圧力が増加する場合には、折り返し部の端部が面圧調整用部材となり、シムの役割を果たすので、シール対象穴周辺部における厚みを維持でき、この厚みによって発生するシール面圧により、シールに必要なシール面圧を維持できる。それと共に、U字形状のリングが押し潰されるのを、その内部に挿入された折り返し部の端部により防ぐことができるので、耐久性も増加する。

【0011】

また、シール対象穴の周囲に折り返し部を設け、この折り返し部の端部を他の金属構成板の外側に配置した場合には、この折り返し部で2枚の金属構成板がバラバラになるのを防止できる。そのため、金属構成板がバラバラにならないようにするための点溶接やカシメが不要になる。なお、この折り返し部の端部を、他の金属構成板の内側とU字形状のリングの外側の間に配置した場合でも、U字形状のリングを押さえ込むという機能を果たすことができる。

【0012】

上記の金属製ガスケットにおいて、前記U字形状のリングを挟む2枚の金属構成板の少なくとも一方に、シール対象穴側が開くハーフビードを設け、このハーフビードの内側に前記U字形状のリングを配設して構成する。このハーフビードを設けるとU字形状のリングを配設し易くなると共に、ハーフビードのシール対象穴側の平坦部で比較的広い幅でシールラインを形成することができるので、エンジン部材の傷や圧痕の発生を抑制できると共に、ハーフビードのシール機能も加わり、シール性能がより向上する。

【0013】

上記の金属製ガスケットにおいて、前記ハーフビードのシール対象穴側部分に外側に凸となるフルビードを配設して構成する。この構成によれば、ハーフビードの押圧力に加えて、フルビードの押圧力を加えることができるので、強い押圧力のシールラインを形成することができる。

【0014】

上記の金属製ガスケットにおいて、前記金属構成板のシール対象穴側部分に外側に凸となるフルビードを配設して構成する。この構成によれば、U字形状のリング、折り返し部のシール効果に加えて、フルビードのシール効果も加わるので、より高いシール性能を得ることができる。

【発明の効果】

【0015】

本発明の金属製ガスケットによれば、断面が外周側に凸のU字形状のリングを配設し、折り返し部に連通穴を設けたことにより、シール対象の流体の圧力が高くなると、シール対象穴側から連通穴を経由してU字形状のリング内に伝達された流体の圧力によりU字形状のリングを開く方向に押圧して、U字形状のリングを挟持している両側のガスケットの金属構成板を部材方向に押圧する。そのため、シール対象の流体の圧力をシール用面圧に利用できるので、シール面圧が高くなりシール性能を向上できる。

【0016】

また、両側の部材がガスケットを押圧する力が増加した場合には、折り返し部の端部がシムと同様の圧力調整用部材の役割を果たすので、U字形状のリングの圧潰を防せぎながら、シール対象穴周辺部における厚みを維持でき、この厚みによって発生するシール面圧により、適正なシールラインを維持できる。

【発明を実施するための最良の形態】

【0017】

次に、図面を参照して本発明に係る金属製ガスケットの実施の形態についてシリンダヘッドガスケットを例にして説明する。なお、図1〜図8は、模式的な説明図であり、構成をより理解し易いように、板厚、シール対象穴の大きさ、折り返し部の大きさ、ビードの大きさ等の寸法を実際のものとは異ならせて、誇張して示している。

【0018】

本発明に係る実施の形態の金属製ガスケットは、エンジンのシリンダヘッドとシリンダブロック(シリンダボディ)のエンジン部材の間に挟持されるシリンダヘッドガスケットであって、シリンダボアの高温・高圧の燃焼ガス、及び、冷却水通路や冷却オイル通路等の冷却水やオイル等の流体をシールする。

【0019】

このシリンダヘッドガスケットは、軟鋼板、ステンレス焼鈍材(アニール材)、ステンレス調質材(バネ鋼板)等で形成される金属構成板(金属基板)を複数有して構成される。また、シリンダブロック等のエンジン部材の形状に合わせて製造され、シリンダボア用穴(燃焼室用穴)、冷却水やエンジンオイルの循環のための液体穴、締結ヘッドボルト用のボルト穴等が形成される。

【0020】

図1及び図2に示すように、本発明の第1の実施の形態のシリンダヘッドガスケット1は、2枚の金属構成板10,20と、断面が外周側に凸となるU字形状に形成されたリング30とからなる。この第1金属構成板10と第2金属構成板20は、例えば、ステンレス焼鈍材で形成され、U字形状のリング30は例えば、ステンレスバネ鋼板で形成される。

【0021】

シリンダボア用穴2の周縁部において、第1金属構成板10には、シリンダボア用穴2側が開くハーフビード11が設けられ、第2金属構成板20には、シリンダボア用穴2側が開くハーフビード21が設けられる。この2つのハーフビード11,21の間に、外周側に丸み部(折り返し部)31を持つU字形状のリング30を配設する。

【0022】

更に、図1に示すように、第1金属構成板10のシール対象穴2の周縁部分を折り返して、この折り返し部12の端部12aをU字形状のリング30の外側でかつ第2金属構成板20の内側に配置する。この構成により、U字形状のリング30の開放側が折り返し部12の内部に入る構成となる。又は、図2に示すように、この折り返し部12の端部12aをU字形状のリング30の外側でかつ第2金属構成板20の外側に配置する。この構成により、U字形状のリング30の開放側が、第2金属構成板20の端部と共に折り返し部12の内部に入る構成となる。

【0023】

更に、この折り返し部12の一部にU字形状のリング30の内側の空間部40とシール対象穴2とを連通させる連通穴12bを設ける。この連通穴12bは、折り返し部12のシール対象穴2周りの周方向に、1個又は複数個、例えば2個から8個、好ましくは等間隔で設ける。この連通穴12bの大きさは、燃焼ガスの圧力変動に対して追従して、シール対象穴2の燃焼ガスの圧力Pが、U字形状のリング30の内側の空間部内の流体に伝達できる大きさとする。

【0024】

また、水穴3側にも、第1金属構成板10では水穴3側が開くハーフビード13が設け、第2金属構成板20では水穴3側が開くハーフビード23が設ける。

【0025】

この構成により、エンジンの燃焼ガスの圧力Pが高くなると、図1及び図2に示すように、連通穴12bを経由してU字形状のリング30内に伝達された燃焼ガスの圧力PによりU字形状のリング30が開く方向に圧力Pが作用して、U字形状のリング30を挟持している両側の金属構成板10,20を部材方向に押圧する力F1が発生する。そのため、燃焼ガスの圧力Pをシール用面圧に利用できるので、シール性能が向上する。また、このU字形状のリング30により、このU字形状のリング30より外周側に対しては、金属構成板10,20の間に燃焼ガスが入り難くなるので、シール性能が向上すると共に、耐久性を向上することができる。

【0026】

また、エンジンの燃焼ガスの圧力Pが低くなり、両側の部材がガスケット1を両側から押圧する押圧力が発生する場合には、折り返し部12の端部12aが圧力調整用部材となり、シムと同様の圧力調整の役割を果たすので、シール対象穴2の周辺部における厚みを維持でき、この厚みによって発生するシール面圧により、適正なシールラインを維持できる。

【0027】

また、図2に示すように、シール対象穴2の周囲に折り返し部12を設け、この折り返し部12の端部12bを第2金属構成板20の外側に配置した場合には、この折り返し部12で2枚の金属構成板10,20とU字形状のリング30がバラバラになるのを防止できる。そのため、金属構成板10,20とU字形状のリング30がバラバラにならないようにするための点溶接やカシメが不要になる。なお、図1に示すように、この折り返し部12の端部12bを、第2金属構成板20の内側とU字形状のリング30の外側の間に配置した場合でも、U字形状のリング30を押さえ込むという機能を果たすことができる。

【0028】

また、ハーフビード11,21により、U字形状のリング30が配設し易くなると共に、シール対象穴2側の比較的広い幅の平坦部でシールラインを形成することができるので、エンジン部材の傷や圧痕の発生を抑制できる。つまり、最近のアルミニウム合金製のエンジン部材においては、剛性が低く傷が付き易いため、このシールラインの部分に傷が発生し、この傷によりシール性能が劣化して、適正なシール性能を得ることができなくなるという問題があるが、この問題の対策となる。さらに、ハーフビード11,21のシール機能も加わるので、よりシール性能が向上する。

【0029】

図3に示す本発明の第2の実施の形態のシリンダヘッドガスケット1Aは、3枚の金属構成板10,20,50と、断面が外周側に凸となるU字形状のリング30とからなる。この第2の実施の形態では、第1の実施の形態において第1金属構成板10と第2金属構成板20の間に、第3の金属構成板50が挟持される。この構成以外は図1の第1の実施の形態と同じである。

【0030】

この第3の金属構成板50を配設すると、ガスケット1Aの厚み調整が容易となるため、U字形状のリング30と折り返し部12,22の端部12a,22aが配設し易くなる。また、ハーフビード11,21を急傾斜で設けなくてもよくなり、ハーフビード11,21によるシール面圧の調整が容易となる。

【0031】

図4に示す本発明の第3の実施の形態のシリンダヘッドガスケット1Bは、3枚の金属構成板10,20,50と、断面が外周側に凸となるU字形状のリング30とからなる。この第3の実施の形態では、第2の実施の形態のように第2金属構成板20に設けたハーフビード21を設けずに、第2金属構成板20はシリンダボア用穴2の周縁部においては平坦に形成される。そして、第1の金属構成板10のハーフビード11と第2金属構成板20の平坦部との間にU字形状のリング30が配設される。この構成以外は第2の実施の形態と同じである。この第3の実施の形態では、第2の実施の形態よりもハーフビード11が一つとなるので、シールラインの面圧を低くできる。

【0032】

これらの第1〜第3の実施の形態の構造では、燃焼ガスの圧力Pを利用してボア面圧を発生することができるが、比較的幅の広い平坦部でエンジン部材に接触するため、高面圧とはならない。従って、アルミニウム合金製のエンジン部材のボア部分の圧痕を減少できる。そのため、特に、アルミニウム合金製のオープンデッキタイプのガソリンエンジンの場合に適している。

【0033】

図5及び図6に示す本発明の第4、第5の実施の形態のシリンダヘッドガスケット1C、1Dは、それぞれ第1、第2の実施の形態のシリンダヘッドガスケット1,1Aにおいて、第1金属構成板10のハーフビード11のシリンダボア用穴2側と、第2金属構成板20のハーフビード21のシリンダボア用穴2側に、フルビード14,24を設けて構成する。このフルビード14,24で、シール面圧の高いシールラインを形成することにより、ディーゼルエンジン等の燃焼ガスの圧力が高いエンジンに適用できるようになる。

【0034】

図7に示す本発明の第6の実施の形態のシリンダヘッドガスケット1Eは、第3の実施の形態のシリンダヘッドガスケット1Bにおいて、第1金属構成板10のハーフビード11のシリンダボア用穴2側に、外側に凸となるフルビード14を設けて構成する。このフルビード14で、シール面圧の高いシールラインを形成することにより、ディーゼルエンジン等の燃焼ガスの圧力が高いエンジンに適用できるようになる。

【0035】

図8に示す本発明の第7の実施の形態のシリンダヘッドガスケット1Fは、第3の実施の形態のシリンダヘッドガスケット1Bにおいて、第2金属構成板20のシリンダボア用穴2側に、外側に凸となるフルビード24を設けて構成する。このフルビード24で、シール面圧の高いシールラインを形成することにより、ディーゼルエンジン等の燃焼ガスの圧力が高いエンジンに適用できるようになる。

【0036】

なお、図5及び図6の実施の形態でも、図7又は図8の実施の形態のように、何方か一方のみに設けて、シール面圧を低下させることもできる。

【0037】

これらのハーフビード11,21やフルビード14,24の構成は、必要とされるシール面圧に応じて適宜選択される。なお、上記では、フルビード14,24を断面形状が円弧形状のビードで説明したが、このビード形状は、本発明では特に限定されず、断面形状が、円弧形状、正弦形状(コサイン)、台形形状、三角形(山形)形状などであってもよい。

【0038】

なお、特に図示しないが、U字形状のリング30の内側にワイヤーリング等のシールリングを配設すると、U字形状のリング30の開放側が押圧された場合であっても、シールリングによりU字形状のリング30の開放側が押し潰されるのを防止できる。従って、U字形状のリング30の開放側が押し潰されて、シール対象穴2側で、U字形状のリング30とこのリング30を挟持する金属構成板10,20との間に隙間が生じて燃焼ガスがこの隙間に入るのを回避できる。そのため、よりシール性能を向上できる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1の実施の形態のシリンダヘッドガスケットで折り返し部の端部を他の金属構成板の内側に配置した状態を示す部分断面図である。

【図2】本発明の第1の実施の形態のシリンダヘッドガスケットで折り返し部の端部を他の金属構成板の外側に配置した状態を示す部分断面図である。

【図3】本発明の第2の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図4】本発明の第3の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図5】本発明の第4の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図6】本発明の第5の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図7】本発明の第6の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【図8】本発明の第7の実施の形態のシリンダヘッドガスケットを示す部分断面図である。

【符号の説明】

【0040】

1,1A〜1F シリンダヘッドガスケット

2 シリンダボア用穴

3 水穴

10 第1金属構成板

11,13,21,23 ハーフビード

12 折り返し部

12a 折り返し部の端部

14,24 フルビード

20 第2金属構成板

30 U字形状のリング

40 空間部

50 第3金属構成板(副板)

【特許請求の範囲】

【請求項1】

2枚以上の金属構成板を有し、二つの部材の間に挟持してシールを行う金属製ガスケットのシール対象穴に面した部分に、断面が外周側に凸となるU字形状のリングを、2枚の金属構成板の間に配設すると共に、この2枚の金属構成板の一方の金属構成板のシール対象穴部分を折り返して、この折り返し部の端部を前記U字形状のリングの外側に配置し、更に、この折り返し部の一部に前記U字形状のリングの内側とシール対象穴とを連通させる連通穴を設けたことを特徴とする金属製ガスケット。

【請求項2】

前記U字形状のリングを挟む2枚の金属構成板の少なくとも一方に、シール対象穴側が開くハーフビードを設け、このハーフビードの内側に前記U字形状のリングを配設したことを特徴とする請求項1記載の金属製ガスケット。

【請求項3】

前記ハーフビードのシール対象穴側部分に外側に凸となるフルビードを配設したことを特徴とする請求項2記載の金属製ガスケット。

【請求項4】

前記金属構成板のシール対象穴側部分に外側に凸となるフルビードを配設したことを特徴とする請求項1、2又は3記載の金属製ガスケット。

【請求項1】

2枚以上の金属構成板を有し、二つの部材の間に挟持してシールを行う金属製ガスケットのシール対象穴に面した部分に、断面が外周側に凸となるU字形状のリングを、2枚の金属構成板の間に配設すると共に、この2枚の金属構成板の一方の金属構成板のシール対象穴部分を折り返して、この折り返し部の端部を前記U字形状のリングの外側に配置し、更に、この折り返し部の一部に前記U字形状のリングの内側とシール対象穴とを連通させる連通穴を設けたことを特徴とする金属製ガスケット。

【請求項2】

前記U字形状のリングを挟む2枚の金属構成板の少なくとも一方に、シール対象穴側が開くハーフビードを設け、このハーフビードの内側に前記U字形状のリングを配設したことを特徴とする請求項1記載の金属製ガスケット。

【請求項3】

前記ハーフビードのシール対象穴側部分に外側に凸となるフルビードを配設したことを特徴とする請求項2記載の金属製ガスケット。

【請求項4】

前記金属構成板のシール対象穴側部分に外側に凸となるフルビードを配設したことを特徴とする請求項1、2又は3記載の金属製ガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−156395(P2009−156395A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−337048(P2007−337048)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

[ Back to top ]