金属製フィルタの洗浄方法及び金属製フィルタ洗浄装置、並びに金属製フィルタ用洗浄液

【課題】エレメント繊維の劣化・損耗を抑制しつつ電磁フィルタに付着した鉄酸化物を取り除くことができ、且つ、洗浄処理に要する期間を短縮できる洗浄方法及び洗浄装置、並びにそれに用いる洗浄液を提供することを目的とする。

【解決手段】金属製フィルタの洗浄方法は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤とを、化合物が3質量%以上10質量%以下、還元剤が化合物に対して5質量%以上15質量%以下、腐食防止剤が化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて洗浄液16を調製する準備工程と、洗浄液16に、被洗浄対象物を浸漬させて洗浄処理する洗浄工程と、を備える。

【解決手段】金属製フィルタの洗浄方法は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤とを、化合物が3質量%以上10質量%以下、還元剤が化合物に対して5質量%以上15質量%以下、腐食防止剤が化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて洗浄液16を調製する準備工程と、洗浄液16に、被洗浄対象物を浸漬させて洗浄処理する洗浄工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製フィルタの洗浄方法及び金属製フィルタの洗浄装置、並びに金属製フィルタ用洗浄液に関するものである。

【背景技術】

【0002】

火力発電プラントや原子力発電プラントなどには、復水などの原水から酸化鉄スケールを捕獲するための金属製フィルタとして電磁フィルタを含む復水処理装置が備えられている。電磁フィルタは、エレメントと、エレメント中に充填されたステンレススチールウールなどのエレメント繊維と、から構成されている。電磁フィルタは、エレメント繊維を電磁コイルにより磁化させることで、復水中に含まれる鉄成分をエレメント繊維に引き付けて回収する。電磁フィルタを長時間稼働させると、電磁フィルタに鉄成分が付着する。この付着した鉄成分が一定量を超えると負荷圧力が高くなるため、電磁フィルタを定期的に洗浄する必要がある。

【0003】

図11に、従来の電磁フィルタの洗浄方法の流れ図を示す。

従来の電磁フィルタの洗浄方法では、まず、電磁フィルタ本体を開放し、充填物(エレメント及びエレメント繊維)を取り出す。

次に、エレメント及びエレメント繊維を洗浄液に浸漬させて、化学的に洗浄を行う。洗浄液は、無機酸、有機酸、2種類以上の有機酸を組み合わせた混酸の水溶液などが用いられる。また、洗浄液は、ホスホン酸化合物を水に溶解させ、pHを中性または弱酸性領域に調整したものも用いられる。(特許文献1参照)

次に、エレメント及びエレメント繊維をブラスト処理法や高圧液噴射法などによって物理的に洗浄する。

その後、エレメント及びエレメント繊維を電磁フィルタ本体に戻し、復旧する。最後に電磁フィルタ内部を水洗する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3229169号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

火力プラントなどの復水処理装置は大型構造物であり、電磁フィルタ本体の開放は、クレーンで行われるため、作業に時間を要する。また、電磁フィルタ本体からエレメント及びエレメント繊維を取り出して洗浄するため、従来の洗浄方法では、一連の洗浄作業に10〜20日間を要する。

【0006】

洗浄液に無機酸や有機酸を用いた場合、(1)洗浄液が強酸性であるため、取り扱いに危険を伴う、(2)中和工程が必要となる、(3)エレメント繊維が酸により劣化する、(4)加熱工程が必要となる、(5)還元により生じたFe0が再付着したり、ヘマタイト(Fe2O3)などの酸に溶けない鉄酸化物が、電磁フィルタ上にスラッジとして残留する、などの問題がある。洗浄液として、特許文献1に記載のホスホン酸化合物を水に溶解させ、pHを中性または弱酸性領域に調整したものを用いた場合、エレメント繊維が酸により劣化する心配はない。しかしながら、ホスホン酸化合物だけで鉄酸化物を除去する洗浄を行った場合、洗浄が進むにつれて、鉄酸化物を溶解する能力が低下するという課題がある。また、鉄酸化物の溶解能力を長時間維持させるためにホスホン酸化合物濃度を上げると、Fe0が生じて電磁フィルタに再付着する。

【0007】

上記再付着したFe0などを除くために、高圧液噴射法によって物理的な洗浄を行うと、エレメント繊維が損耗するため、エレメント繊維の補充が必要となる。また、磁性粒子の鉄酸化物(Fe3O4:マグネタイト)以外の鉄成分は、ウールの内部に侵入しており、これを物理的な洗浄で除去することは困難であるため、物理的な洗浄を行うことなくウールの内部に侵入している鉄成分を除去することが望まれているが、従来これに対応できる有効な洗浄方法がなかった。

【0008】

本発明は、このような事情に鑑みてなされたものであって、エレメント繊維の劣化・損耗を抑制しつつ電磁フィルタに付着した鉄酸化物を取り除くことができ、且つ、洗浄処理に要する期間を短縮できる洗浄方法及びそれに用いる洗浄液を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を前記化合物が3質量%以上10質量%以下、前記還元剤が前記化合物に対して5質量%以上15質量%以下、前記腐食防止剤が前記化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて洗浄液を調製する準備工程と、前記洗浄液に、被洗浄対象物を浸漬させて洗浄処理する洗浄工程と、を備える金属製フィルタの洗浄方法を提供する。

【0010】

金属製フィルタ、例えば電磁フィルタは、電磁コイルにより磁化されることで復水中の鉄成分を引きつける。そのため、復水中に含まれるFe3O4、Fe2O3、FeOOH、Fe(OH)2、及びFe(OH)3が、電磁フィルタ本体、エレメント、及びエレメント繊維に付着する。

上記発明によれば、3質量%以上10質量%以下の範囲で上記化合物を含む洗浄液は、スケール(Fe3O4、Fe2O3)及び水酸化鉄(FeOOH、Fe(OH)2、及びFe(OH)3)を溶解させることができる。溶解させるとは、スケール及び水酸化鉄をFe2+またはFe3+にイオン化させることを指す。化合物の含有量が少なすぎると、スケール及び水酸化鉄を溶解させる能力が低下し、洗浄液としての洗浄能力も低下する。一方、化合物の含有量が多すぎると、溶解されたFe3+及びFe2+が更にFe0に還元されて電磁フィルタ本体、エレメント及びエレメント繊維に再付着する。再付着したFe0は、高圧噴射法などにより取り除く必要があるため、洗浄工程が増える。

【0011】

溶解により生じたFe2+は、上記化合物に補足されて錯体を形成する。これによって、スケール及び水酸化鉄の溶解反応が促進される。

溶解により生じたFe3+は、洗浄液に含有される還元剤によってFe2+に還元される。Fe3+から還元されたFe2+は、上記化合物に補足されて錯体を形成する。これによって、スケール及び水酸化鉄の溶解反応が促進される。また、還元剤を0.3質量%以上1.0質量%以下の範囲で含有させることにより、洗浄液中のFe3+量の増加を抑制できる。これにより、Fe3+による電磁フィルタの母材の溶解を抑制できる。また、洗浄液中のFe3+量の増加が抑制されるため、洗浄処理中における洗浄液の酸化還元電位の上昇を抑制できる。すなわち、洗浄処理中において洗浄液の溶解能力を維持することが可能となる。また、還元剤が多すぎると溶解されたFe3+及びFe2+が更にFe0に還元されて電磁フィルタ本体、エレメント及びエレメント繊維に再付着する。

【0012】

腐食防止剤は、電磁フィルタのスケール及び水酸化鉄が付着していない部位に保護皮膜を形成する。保護皮膜は、洗浄液による電磁フィルタの母材の溶解を防止する役割を果たす。

【0013】

上記発明の一態様において、前記洗浄液の酸化還元電位が水素標準電極電位に対して−300mVから−500mVの範囲内となるよう前記還元剤で調整しても良い。

また、上記発明の一態様において、前記洗浄液の酸化還元電位が水素標準電極電位に対して−400mVから−500mVの範囲内となるよう前記還元剤で調整しても良い。

【0014】

洗浄液の酸化還元電位は、水素標準電極電位に対して好ましくは−300mVから−500mVの範囲内、更に好ましくは−400mVから−500mVの範囲内とされる。洗浄液の酸化還元電位を上記範囲とすることで、スケール及び水酸化鉄を溶解する能力が高く、且つ、Fe0の再付着を防止できる洗浄液とすることができる。洗浄液の酸化還元電位を水素標準電極電位に対して−400mVから−500mVの範囲内とすることで、スケール及び水酸化鉄を溶解する能力がより高く、且つ、Fe0の再付着を防止できる洗浄液とすることができる。

【0015】

上記発明の一態様において、前記化合物を1種類以上のホスホン酸化合物とすることが好ましい。

ホスホン酸またはこの塩を主成分とする水溶液は、常温で、且つ、pHを弱酸及び中性域で鉄酸化物を溶解することができる。

【0016】

上記発明の一態様において、前記準備工程において、前記洗浄液に、30mg/L以上100mg/L以下の濃度となるよう消泡剤を含有させることが好ましい。

【0017】

消泡剤を上記範囲で洗浄液に含有させることにより、泡の発生を防止できるため、ポンプの移送障害を抑制することが可能となる。

【0018】

また、本発明は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を前記化合物が3質量%以上10質量%以下、前記還元剤が前記化合物に対して5質量%以上15質量%以下、前記腐食防止剤が前記化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて調製した洗浄液を収容した洗浄液タンクから、前記洗浄液を金属製フィルタ本体内に供給する供給手段と、前記供給した洗浄液を、金属製フィルタ本体内に保持する保持手段と、前記供給した洗浄液を金属製フィルタ本体内から排出する排出手段と、を備えた金属製フィルタ洗浄装置を提供する。

【0019】

供給手段と、排出手段とを備えることでエレメント繊維などが充填された金属製フィルタ本体内に洗浄液を容易に出し入れすることができる。また、保持手段を備えているため、洗浄液を、金属製フィルタ本体内に保持することができ、金属製フィルタ本体内にエレメント及びエレメント繊維を収容した状態で、金属製フィルタの洗浄を行うことができる。

【0020】

また、本発明は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を前記化合物が3質量%以上10質量%以下、前記還元剤が、前記化合物に対して5質量%以上15質量%以下、前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて調製された金属製フィルタの洗浄液。

【発明の効果】

【0021】

本発明によれば、中性域の洗浄液を用いて常温で洗浄処理するため、作業者がより安全に作業することができる。また、エレメント及びエレメント繊維を劣化・損耗させることなく、且つ、ほとんど母材を腐食させずに電磁フィルタに付着した鉄酸化物を取り除くことができる。また、浸漬洗浄させることで、専用の洗浄設備を不要とし、洗浄工程を短縮でき、複雑な構造機器への現地施工が可能という効果が得られる。結果として、施工コストの削減が可能となる。

【図面の簡単な説明】

【0022】

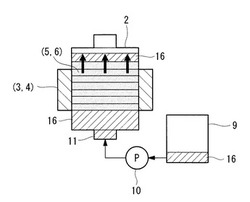

【図1】本発明に係る一実施形態で洗浄される電磁フィルタの概略断面図である。

【図2】洗浄工程における浸漬洗浄時の送液経路を説明する図である。

【図3】洗浄工程における洗浄液排出時の送液経路を説明する図である。

【図4】洗浄工程における浸漬洗浄時を説明する電磁フィルタ洗浄システムの概略図である。

【図5】洗浄工程における洗浄液排出工程を説明する電磁フィルタ洗浄システムの概略図である。

【図6】酸化還元電位と溶解鉄濃度との関係を示す図である。

【図7】鉄イオン濃度の測定結果を示す図である。

【図8】酸化還元電位の測定結果を示す図である。

【図9】鉄イオン濃度の測定結果を示す図である。

【図10】酸化還元電位の測定結果を示す図である。

【図11】従来の電磁フィルタの洗浄方法の流れ図である。

【発明を実施するための形態】

【0023】

以下に、本発明に係る金属製フィルタの洗浄方法及び金属製フィルタ洗浄装置、並びに金属製フィルタ用洗浄液の一実施形態について、図面を参照して説明する。

本実施形態では、磁力により酸化物スケールの補集能力を向上した金属製フィルタである復水処理装置の電磁フィルタの洗浄方法を例に挙げて説明する。図1に、本実施形態で洗浄される電磁フィルタの概略断面図を示す。電磁フィルタ1は、筒形の電磁フィルタ本体2と、電磁フィルタ本体2を囲うように配置された磁力線3を備えた電磁コイル4とから構成されている。電磁フィルタ本体2の内部には、被洗浄対象物であるエレメント5及びエレメント5に充填されたエレメント繊維6が収容されている。エレメント5は、電磁フィルタ本体2の筒軸方向Xに沿って複数枚積層されても良いが、図1では図の簡略化のため省略する。電磁フィルタ本体2は、その一端部に復水を電磁フィルタ本体2内へ供給する供給口7と、他端部にエレメント繊維6を通過した復水を電磁フィルタ本体2外へ排出する排出口8と、を備えている。エレメント繊維6は、ステンレススチールウール、クロム合金鋼、またはニッケル合金鋼などとされる。

【0024】

電磁フィルタ1を長時間稼働させると、電磁フィルタ本体2の内壁、充填物(エレメント5、及びエレメント繊維6)に、スケール(Fe3O4、Fe2O3)及び水酸化鉄(FeOOH、Fe(OH)2、及びFe(OH)3)が付着する。本実施形態に係る洗浄方法は、電磁フィルタ1に付着したスケール及び水酸化鉄を取り除くことを主目的とする。

【0025】

電磁フィルタの洗浄方法は、準備工程と、洗浄工程と、水洗工程とを含む。図2は、洗浄工程における浸漬洗浄時の送液経路を説明する図である。図3は、洗浄工程における洗浄液排出時の送液経路を説明する図である。図4は、洗浄工程における浸漬洗浄時を説明する電磁フィルタ洗浄システムの概略図である。図5は、洗浄工程における洗浄液排出工程を説明する電磁フィルタ洗浄システムの概略図である。

【0026】

(1)準備工程

準備工程では、洗浄液タンク9の取り付け及び洗浄液の調製を行う。

(1−1)洗浄液タンクの取り付け

洗浄液タンク9は、洗浄液が収容される容器であり、送液手段(供給手段、排出手段)10を介して電磁フィルタ本体2の下部側(排出口側)の洗浄用仮設フランジ11に配管で接続されている。送液手段10は、洗浄液タンク9から電磁フィルタ本体2の内部に洗浄液を供給でき、且つ、電磁フィルタ本体2の内壁、エレメント5、及びエレメント繊維6の洗浄後の洗浄液を洗浄液タンク9へ排出できる。送液手段10は、ポンプなどとされる。送液手段10、電磁フィルタ本体2、及び洗浄液タンク9をそれぞれ接続する配管には、バルブ12,13,14,15が設けられている。本実施形態では、バルブを開閉させることで供給経路/排出経路を切り替えることができる。詳細には、電磁フィルタ本体2内に洗浄液を供給する際には、バルブ12及びバルブ13を開放し、バルブ14及びバルブ15を閉じる。電磁フィルタ本体2内から洗浄液を排出する際には、バルブ14及びバルブ15を開放、バルブ12及びバルブ13を閉じる。これによって、1つの送液手段10のみで洗浄液の供給及び排出を行うことができる。また、バルブ12及びバルブ14(保持手段)を閉じることにより、電磁フィルタ本体2内に洗浄液を保持することができる。

【0027】

(1−2)洗浄液の調製

水に除錆剤、還元剤、及び腐食抑制剤をそれぞれ所定濃度となるよう添加・混合し、洗浄液16を調製する。調製した洗浄液16は、酸化還元電位を日本工業規格(JIS K0215「分析化学用語」)において定められた酸化還元電位計により測定し、水素標準電極電位に対する酸化還元電位(以降、酸化還元電位と略する)が−300mVから−500mVの範囲内であることを確認する。洗浄液の酸化還元電位は、好ましくは−380mVから−500mVの範囲内、更に好ましくは−400mVから−500mVの範囲内であると良い。調製した洗浄液16は、洗浄液タンク9に収容させる。

【0028】

除錆剤は、洗浄液の主剤であり、pHが中性領域(pH5.0以上8.0以下)の水溶液である。pHが5.0未満であると、電磁フィルタの洗浄対象部位以外を腐食させてしまう。また、pHが8.0を超えると除錆剤の溶解能力が低下し、電磁フィルタに付着したスケールや水酸化鉄を取り除くことができない。pHは、塩酸、硫酸、硝酸、酢酸などの酸や、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、水酸化ナトリウム、水酸化カリウムなどのアルカリによって調整されている。

【0029】

除錆剤の主成分は、鉄酸化物をFe2+またはFe3+に溶解させることができ、且つ、Fe2+と錯体を形成できる化合物(有機キレート剤)とされる。

有機キレート剤は、1種以上のホスホン酸化合物であることが好ましい。ホスホン酸化合物としては、アミノトリメチレンホスホン酸、アミノトリメチレンホスホン酸5ナトリウム塩、1−ヒドロキシエチリデン−1,1−ジホスホン酸、1−ヒドロキシエチリデン−1,1−ジホスホン酸3ナトリウム塩、1−ヒドロキシエチリデン−1,1−ジホスホン酸4ナトリウム塩、エチレンジアミンテトラメチレンホスホン酸、ジエチレントリアミンペンタメチレンホスホン酸7ナトリウムなどが使用できる。

【0030】

有機キレート剤は、アミノカルボン酸及びアミノカルボン酸塩から選択される1種以上の化合物であっても良い。アミノカルボン酸としては、ニトリロ三酢酸、エチレンジアミン四酢酸、ジエチレントリアミン五酢酸、及びトリエチレンテトラミン六酢酸が挙げられる。アミノカルボン酸塩としては、上記したアミノカルボン酸のナトリウム塩、カリウム塩、リチウム塩、アンモニウム塩、アミン塩、及びアルカノールアミン塩が挙げられる。

【0031】

除錆剤は、洗浄液中に有機キレート剤が3質量%〜10質量%含まれるよう水に添加される。有機キレート剤の添加量は、電磁フィルタに付着している鉄酸化物の量などに応じて上記範囲内で適宜設定されると良い。ホスホン酸化合物を3質量%含有させた洗浄液は、鉄濃度1000mg/Lを還元させることができる。

【0032】

除錆剤は、界面活性剤またはグリコール系溶剤を含んでいても良い。界面活性剤またはグリコール系溶剤を含有させることで、洗浄後の電磁フィルタ本体2の内壁、充填物(エレメント5、及びエレメント繊維6)の防錆能力をさらに向上させることができる。界面活性剤としては、例えばアルキルアミノプロピオン酸ナトリウムが挙げられる。グリコール系溶剤としては、例えばプロピレングリコールが挙げられる。

【0033】

還元剤は、洗浄液中でFe3+をFe2+に還元できる化合物とされる。還元剤は、ビタミンC(L−アスコルビン酸)、ヒドラジン、亜硫酸塩、シュウ酸、及びギ酸などを使用できる。還元剤は、洗浄液の酸化還元電位が−300mVから−500mVの範囲内となるよう洗浄液中に0.3質量%以上1質量%以下の範囲で含有させる。ただし、還元剤は、除錆剤の主成分に対して5質量%〜15質量%となるよう含有させる。還元剤は、好ましくは除錆剤の主成分に対して10質量%程度となるよう洗浄液中に含有させると良い。還元剤を上記範囲で含有させることにより、洗浄工程中における洗浄液の酸化還元電位を−300mVから−500mVの範囲に維持することができる。それにより、Fe2O3やFeOOHなどの酸に溶けない鉄酸化物を溶解させることができる。本実施形態における洗浄の主目的は、電磁フィルタに付着したスケール及び水酸化鉄を取り除くことであるため、過剰に還元剤を入れる必要はない。電磁フィルタに付着したスケール及び水酸化鉄は、電磁フィルタの母材自身に含まれる鉄が酸化した水錆などとは異なり、粒子状の鉄酸化物が電磁フィルタに付着しているものである。よって、付着したスケール及び水酸化鉄を除去するために、鉄酸化物をすべて溶解させる必要はなく、付着部分の鉄を溶解させるのみあっても電磁フィルタから剥離させることが可能である。

【0034】

腐食抑制剤は、電磁フィルタの洗浄対象部位以外(すなわち、電磁フィルタの地金が露出した部分)の表面に付着し、保護皮膜を形成することができる。腐食抑制剤は、洗浄液中に0.3質量%以上1質量%以下の範囲で含有させる。ただし、腐食抑制剤は、除錆剤の主成分に対して5質量%〜15質量%となるよう含有させる。腐食抑制剤は、好ましくは除錆剤の主成分に対して10質量%程度となるように洗浄液中に含有させると良い。腐食抑制剤を上記範囲で含有させることにより、除錆材による電磁フィルタの洗浄対象部位以外の腐食を防ぐことができる。腐食抑制剤は、ポリアミン、ポリビニルカチオン樹脂、ポリアルキレンポリアミン、芳香族ポリアミン、ポリアミド樹脂、尿素樹脂、アミン重合樹脂などを使用できる。

【0035】

本実施形態において、泡の発生を抑制するための消泡剤を、洗浄液に添加しても良い。消泡剤は、洗浄液に対して30mg/L以上100mg/L以下の濃度となるよう添加する。消泡剤の添加量が洗浄液に対して30mg/L以下であれば泡の発生を抑制することができず、ポンプの移送障害を引き起こしてしまう可能性がある。また、消泡剤の添加量が洗浄液に対して100mg/Lを超えると洗浄液の濃度が低下し、電磁フィルタに付着したスケールや水酸化鉄を取り除くことができない。消泡剤を上記範囲で洗浄液に含有させることにより、泡の発生を防止できるため、ポンプの移送障害を抑制することができる。消泡剤は、シリコーン系(オイル型・オイルコンパウンド型・溶液型・エマルジョン型・自己乳化型)化合物、または界面活性剤、ポリエーテルなどの有機系化合物などを使用できる。

【0036】

(2)洗浄工程

洗浄工程は、浸漬洗浄ステップと、洗浄液排出ステップと、洗浄状態確認ステップとを含む。浸漬洗浄ステップ及び洗浄液排出ステップは、スイング・ブロー方式によって、繰り返し実施されることが好ましい。

【0037】

浸漬洗浄ステップでは、バルブ12、13を開放し、バルブ14、15を閉じる。そして、送液手段10により、洗浄液タンク9から電磁フィルタ本体2内部に洗浄液16を供給し、エレメント5及びエレメント繊維6を洗浄液16に浸漬させる。このとき、洗浄液16は常温で供給される。常温とは、熱源で積極的に加熱しない状態の外気温度における洗浄液の温度を指し、本実施形態では5℃〜30℃と定義される。電磁フィルタ本体2内に洗浄液の供給が完了したらバルブ12、13を閉じ、エレメント5及びエレメント繊維6を洗浄液16に浸漬させた状態を、所定時間維持することでスケール及び水酸化鉄を電磁フィルタから剥離させることができる。

【0038】

洗浄液排出ステップでは、バルブ12、13は閉じた状態でバルブ14、15を開放し、電磁フィルタ本体2内に供給した洗浄液16を、送液手段10により定期的に電磁フィルタ本体2外へと排出する。排出された洗浄液16は、送液手段10により洗浄液タンク9へ戻される。

【0039】

洗浄状態確認ステップでは、洗浄液排出ステップで排出された洗浄液16中の鉄イオン(Fe2+、Fe3+)濃度を測定する。鉄濃度は、キレート滴定法などによって測定することができる。

本実施形態に係る洗浄工程は、洗浄液排出ステップで排出された洗浄液16中の鉄イオン濃度が飽和したと判断された時点で終了する。「飽和した」とは、前回の測定値と比較して鉄イオン濃度の変化率が0mg/L以上10mg/L以下、好ましくは0mg/L以上5mg/L以下となった状態を指す。

【0040】

また、洗浄状態確認ステップでは、洗浄液排出ステップで排出された洗浄液中の酸化還元電位を測定すると良い。測定された酸化還元電位が−300mVから−500mVの範囲であった洗浄液は、そのまま電磁フィルタ本体2内へと戻す。測定された酸化還元電位が、水素標準電極電位に対して−300mVより高かった洗浄液は、新しい洗浄液と交換して電磁フィルタ本体2内へと戻す。また、測定された酸化還元電位が、上昇傾向を示した洗浄液は、洗浄液中の鉄イオン濃度により洗浄処理の進行状況を確認し、適宜新しい洗浄液に交換してから電磁フィルタ本体2内へと戻すと良い。また、還元剤により洗浄液の酸化還元電位を−300mVから−500mVの範囲内となるよう調整しても良い。還元剤は、洗浄液中の有機キレート剤の10質量%程度を目安として添加すると良い。

【0041】

(水洗工程)

洗浄液16を電磁フィルタ本体2内から排出した後、再生用水により電磁フィルタ本体2内の水洗を行う。詳細には、再生用水を電磁フィルタ本体2内に供給し、排出する作業を数回繰り返す。上記作業は、再生用水の電気伝導率が目標値を下回るまで繰り返されると良い。

【0042】

以下で、上記実施形態の数値限定の根拠を説明する。

図6に、酸化還元電位と溶解鉄濃度との関係を示す。同図において、横軸が洗浄時間、縦軸(左)が酸化還元電位(ORP)、縦軸(右)が溶解鉄濃度、実線が酸化還元電位プロファイル、点線が鉄(Fe)濃度プロファイルである。図6によれば、洗浄の初期段階では、洗浄液の酸化還元電位が下がるにつれて溶解鉄濃度も上昇した。その後、酸化還元電位は−380mV程度で飽和し、溶解鉄濃度の変化も平衡となった。これにより、酸化還元電位を下げることにより鉄酸化物を溶解する能力は向上することが確認された。上記結果によれば、酸化還元電位が−200mVでは鉄酸化物の溶解能力が低く、電磁フィルタ表面にスケール及び水酸化鉄が残留してしまう。一方、洗浄液の酸化還元電位を−300mV以下とすることで鉄酸化物を溶解する能力は向上し、鉄酸化物の溶解反応を効率良く進められる。好ましくは−380mV以下とすることで鉄酸化物を溶解する能力はより向上するため、鉄酸化物の溶解反応の効率を高めることができる。更に好ましくは酸化還元電位を−400mV〜−450mVとすることで鉄酸化物の除去を確実に行うことができ、また、Fe0を生じることもないため再付着を防止することができる。しかし酸化還元電位が−500mVより下がると、Fe0が生じ被洗浄対象物に再付着することによりスラッジが残留し始める。よって、洗浄液の酸化還元電位の下限は−500mV程度とすることが好ましい。

【0043】

<電磁フィルタの洗浄:実機A>

上記実施形態に従って復水処理装置(実機A)の電磁フィルタ(A1及びA2)の洗浄を行った。実機Aの電磁フィルタ本体の容量は、それぞれ1.0m3である。電磁フィルタ本体内には、エレメントとスチールウールからなるエレメント繊維が充填されている。洗浄前のエレメント及びエレメント繊維の表面は、ヘマタイト(赤い酸化鉄皮膜)色で覆われていた。

【0044】

(洗浄液の調製)

有機キレート剤(商品名:ラストバルチャーMK−04、共栄社化学(株)製);4質量%

還元剤(L−アスコルビン酸);0.5質量%

腐食抑制剤(商品名:アデミン1307、共栄社化学製);0.5質量%

消泡剤(商品名:ソルホームAF−17、共栄社化学製);50ppm

上記濃度となるよう大型の洗浄液タンクに各成分を入れ、水に溶解させて洗浄液とした。洗浄液の初期pHは約5.0であった。洗浄液の初期の酸化還元電位は−400mVであった。

なお、上記説明では、有機キレート剤(商品名:ラストバルチャーMK−04、共栄社化学(株)製)を用いたが本発明はこの例に限定されない。例えばキレート剤(商品名:ラストバルチャーNP-315、共栄社化学(株)製)を用いることも可能である。

【0045】

(洗浄処理)

電磁フィルタ本体の下側の仮設フランジに、ポンプを介して洗浄液タンクを接続した。電磁フィルタ本体内にエレメント及びエレメント繊維を据え置いたまま、ポンプを用いて電磁フィルタ本体内に洗浄液を供給し、エレメント及びエレメント繊維を洗浄液に浸漬させた。ポンプを用い、1回/日の頻度で洗浄液を電磁フィルタ本体外に排出した。排出した洗浄液は、その都度、鉄イオン(Fe2+、Fe3+)濃度及び酸化還元電位を測定し、電磁フィルタ本体内へと戻した。鉄イオン濃度及び酸化還元電位が平衡に達したと判断されたときに、洗浄を終了した。

【0046】

図7に、鉄イオン濃度の測定結果を示す。同図において、横軸が洗浄時間、縦軸が鉄イオン濃度である。図7によれば、電磁フィルタA1,A2の洗浄液中の鉄イオン濃度は、それぞれ洗浄開始後19時間で2500mg/Lを超え、48時間で4000mg/L程度に達し、48時間以降67時間ではほとんど変化が見られなかった。これにより、48時間まではエレメント及びエレメント繊維に付着した鉄酸化物が順調に溶解されていることが確認された。洗浄液に溶解していた鉄イオン濃度から計算される鉄の除去量は、洗浄開始後67時間の時点で電磁フィルタA1,A2を合せて約11kg(Fe2O3換算)であった。

図8に、酸化還元電位の測定結果を示す。同図において、横軸が洗浄時間、縦軸が酸化還元電位である。図8によれば、洗浄液の酸化還元電位は、洗浄処理の間、−380mV以下で維持されていた。すなわち、鉄酸化物が溶解するのに十分な還元雰囲気であった。よって、48時間以降に洗浄液中の鉄イオン濃度が平衡状態となったのは、電磁フィルタに付着したスケール及び水酸化鉄がすべて溶解したためであると考えられる。

電磁フィルタの母材への腐食影響評価の指標として、洗浄液中のFe3+濃度を測定したが、洗浄処理中の洗浄液においてFe3+は検出されなかった。これにより、母材を溶解させずに洗浄を実施できることが確認された。

【0047】

洗浄終了後、電磁フィルタの洗浄状態を確認した。目視による点検では、エレメントの表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。また、スラッジの堆積(Fe0の再付着)なども確認されなかった。

また、光学顕微鏡による点検でも、エレメント繊維の表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。

【0048】

<電磁フィルタの洗浄:実機B>

上記実施形態に従って復水処理装置(実機B)の電磁フィルタ(B1及びB2)の洗浄を行った。実機Bの電磁フィルタ本体の容量は、それぞれ1.0m3である。電磁フィルタ本体内には、エレメントとスチールウールからなるエレメント繊維が充填されている。洗浄前のエレメント及びエレメント繊維の表面は、ヘマタイト(赤い酸化鉄皮膜)色で覆われていた。実機Bは、実機Aよりも給水中に酸素が多く含まれるため、復水中に含まれるヘマタイト(赤い酸化鉄皮膜)も実機Aよりも多い。ヘマタイトは酸に溶けにくい性質の鉄酸化物である。

【0049】

(洗浄液の調製)

洗浄液は、実機Aで用いたものと同様に調製した。

【0050】

(洗浄処理)

洗浄処理も、実機Aと同様に実施した。

【0051】

図9に、鉄イオン濃度の測定結果を示す。同図において、横軸が洗浄時間、縦軸が鉄イオン濃度である。図9によれば、電磁フィルタB1,B2の洗浄液中の鉄イオン濃度は、それぞれ洗浄開始後19時間で2500mg/Lを超え、48時間で5000mg/L程度に達し、48時間以降66時間ではほとんど変化が見られなかった。これにより、48時間まではエレメント及びエレメント繊維に付着した鉄酸化物が順調に溶解されていることが確認された。洗浄液に溶解していた鉄イオン濃度から計算される鉄の除去量は、洗浄開始後66時間の時点で約14kg(Fe2O3換算)であった。

図10に、酸化還元電位の測定結果を示す。同図において、横軸が洗浄時間、縦軸が酸化還元電位である。図10によれば、洗浄液の酸化還元電位は、洗浄処理の間、−400mV以下で維持されていた。すなわち、鉄酸化物が溶解するのに十分な還元雰囲気であった。よって、48時間以降に洗浄液中の鉄イオン濃度が平衡状態となったのは、電磁フィルタに付着したスケール及び水酸化鉄がすべて溶解したためであると考えられる。

電磁フィルタの母材への腐食影響評価の指標として、洗浄液中のFe3+濃度を測定したが、洗浄処理中の洗浄液においてFe3+は検出されなかった。これにより、母材を溶解させずに洗浄を実施できることが確認された。

【0052】

洗浄終了後、電磁フィルタの洗浄状態を確認した。目視による点検では、エレメントの表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。また、スラッジの堆積(Fe0の再付着)なども確認されなかった。

また、光学顕微鏡による点検でも、エレメント繊維の表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。

【0053】

上記実施形態に係る電磁フィルタの洗浄方法によれば、母材をほとんど腐食させずに、電磁フィルタ、エレメント及びエレメント繊維に付着したスケール及び水酸化鉄などの鉄酸化物を除去することができる。洗浄液は、中性域であり、常温で鉄酸化物を溶解することができるため、作業者は安全に作業することができる。また、洗浄液を電磁フィルタ本体内に供給して洗浄するため、施工場所が限定されず、且つ、専用の洗浄設備が不要である。また、浸漬洗浄とすることで、クレーン作業が不要となり、一日に1回〜2回洗浄液を出し入れすれば良いため、現場での作業者の拘束時間も短縮できる。

【0054】

なお、上記実施形態では、金属フィルタとして復水処理装置の電磁フィルタを例に挙げて説明したが、金属フィルタはこれに限定されるものではなく、積層金属フィルタ、金属フィルターカートリッジ、SUSファイバー焼結フィルタであっても同様の効果を得ることができる。積層金属フィルタとしては、株式会社セミテックから入手可能な積層金属メッシュフィルタや積層金属不織布フィルタなどが挙げられる。金属フィルターカートリッジとしては、例えば住友スリーエム株式会社から入手可能なCUNO(商標)Micro−Screen(商標)金属フィルターカートリッジ MSEシリーズが挙げられる。SUSファイバー焼結フィルタは、三和通商株式会社などから入手可能である。

【符号の説明】

【0055】

1 電磁フィルタ(金属製フィルタ)

2 電磁フィルタ本体

3 磁力線

4 電磁コイル

5 エレメント

6 エレメント繊維

7 供給口

8 排出口

9 洗浄液タンク

10 送液手段(供給手段,排出手段)

11 仮設フランジ

12,13,14,15 バルブ

16 洗浄液

【技術分野】

【0001】

本発明は、金属製フィルタの洗浄方法及び金属製フィルタの洗浄装置、並びに金属製フィルタ用洗浄液に関するものである。

【背景技術】

【0002】

火力発電プラントや原子力発電プラントなどには、復水などの原水から酸化鉄スケールを捕獲するための金属製フィルタとして電磁フィルタを含む復水処理装置が備えられている。電磁フィルタは、エレメントと、エレメント中に充填されたステンレススチールウールなどのエレメント繊維と、から構成されている。電磁フィルタは、エレメント繊維を電磁コイルにより磁化させることで、復水中に含まれる鉄成分をエレメント繊維に引き付けて回収する。電磁フィルタを長時間稼働させると、電磁フィルタに鉄成分が付着する。この付着した鉄成分が一定量を超えると負荷圧力が高くなるため、電磁フィルタを定期的に洗浄する必要がある。

【0003】

図11に、従来の電磁フィルタの洗浄方法の流れ図を示す。

従来の電磁フィルタの洗浄方法では、まず、電磁フィルタ本体を開放し、充填物(エレメント及びエレメント繊維)を取り出す。

次に、エレメント及びエレメント繊維を洗浄液に浸漬させて、化学的に洗浄を行う。洗浄液は、無機酸、有機酸、2種類以上の有機酸を組み合わせた混酸の水溶液などが用いられる。また、洗浄液は、ホスホン酸化合物を水に溶解させ、pHを中性または弱酸性領域に調整したものも用いられる。(特許文献1参照)

次に、エレメント及びエレメント繊維をブラスト処理法や高圧液噴射法などによって物理的に洗浄する。

その後、エレメント及びエレメント繊維を電磁フィルタ本体に戻し、復旧する。最後に電磁フィルタ内部を水洗する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3229169号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

火力プラントなどの復水処理装置は大型構造物であり、電磁フィルタ本体の開放は、クレーンで行われるため、作業に時間を要する。また、電磁フィルタ本体からエレメント及びエレメント繊維を取り出して洗浄するため、従来の洗浄方法では、一連の洗浄作業に10〜20日間を要する。

【0006】

洗浄液に無機酸や有機酸を用いた場合、(1)洗浄液が強酸性であるため、取り扱いに危険を伴う、(2)中和工程が必要となる、(3)エレメント繊維が酸により劣化する、(4)加熱工程が必要となる、(5)還元により生じたFe0が再付着したり、ヘマタイト(Fe2O3)などの酸に溶けない鉄酸化物が、電磁フィルタ上にスラッジとして残留する、などの問題がある。洗浄液として、特許文献1に記載のホスホン酸化合物を水に溶解させ、pHを中性または弱酸性領域に調整したものを用いた場合、エレメント繊維が酸により劣化する心配はない。しかしながら、ホスホン酸化合物だけで鉄酸化物を除去する洗浄を行った場合、洗浄が進むにつれて、鉄酸化物を溶解する能力が低下するという課題がある。また、鉄酸化物の溶解能力を長時間維持させるためにホスホン酸化合物濃度を上げると、Fe0が生じて電磁フィルタに再付着する。

【0007】

上記再付着したFe0などを除くために、高圧液噴射法によって物理的な洗浄を行うと、エレメント繊維が損耗するため、エレメント繊維の補充が必要となる。また、磁性粒子の鉄酸化物(Fe3O4:マグネタイト)以外の鉄成分は、ウールの内部に侵入しており、これを物理的な洗浄で除去することは困難であるため、物理的な洗浄を行うことなくウールの内部に侵入している鉄成分を除去することが望まれているが、従来これに対応できる有効な洗浄方法がなかった。

【0008】

本発明は、このような事情に鑑みてなされたものであって、エレメント繊維の劣化・損耗を抑制しつつ電磁フィルタに付着した鉄酸化物を取り除くことができ、且つ、洗浄処理に要する期間を短縮できる洗浄方法及びそれに用いる洗浄液を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を前記化合物が3質量%以上10質量%以下、前記還元剤が前記化合物に対して5質量%以上15質量%以下、前記腐食防止剤が前記化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて洗浄液を調製する準備工程と、前記洗浄液に、被洗浄対象物を浸漬させて洗浄処理する洗浄工程と、を備える金属製フィルタの洗浄方法を提供する。

【0010】

金属製フィルタ、例えば電磁フィルタは、電磁コイルにより磁化されることで復水中の鉄成分を引きつける。そのため、復水中に含まれるFe3O4、Fe2O3、FeOOH、Fe(OH)2、及びFe(OH)3が、電磁フィルタ本体、エレメント、及びエレメント繊維に付着する。

上記発明によれば、3質量%以上10質量%以下の範囲で上記化合物を含む洗浄液は、スケール(Fe3O4、Fe2O3)及び水酸化鉄(FeOOH、Fe(OH)2、及びFe(OH)3)を溶解させることができる。溶解させるとは、スケール及び水酸化鉄をFe2+またはFe3+にイオン化させることを指す。化合物の含有量が少なすぎると、スケール及び水酸化鉄を溶解させる能力が低下し、洗浄液としての洗浄能力も低下する。一方、化合物の含有量が多すぎると、溶解されたFe3+及びFe2+が更にFe0に還元されて電磁フィルタ本体、エレメント及びエレメント繊維に再付着する。再付着したFe0は、高圧噴射法などにより取り除く必要があるため、洗浄工程が増える。

【0011】

溶解により生じたFe2+は、上記化合物に補足されて錯体を形成する。これによって、スケール及び水酸化鉄の溶解反応が促進される。

溶解により生じたFe3+は、洗浄液に含有される還元剤によってFe2+に還元される。Fe3+から還元されたFe2+は、上記化合物に補足されて錯体を形成する。これによって、スケール及び水酸化鉄の溶解反応が促進される。また、還元剤を0.3質量%以上1.0質量%以下の範囲で含有させることにより、洗浄液中のFe3+量の増加を抑制できる。これにより、Fe3+による電磁フィルタの母材の溶解を抑制できる。また、洗浄液中のFe3+量の増加が抑制されるため、洗浄処理中における洗浄液の酸化還元電位の上昇を抑制できる。すなわち、洗浄処理中において洗浄液の溶解能力を維持することが可能となる。また、還元剤が多すぎると溶解されたFe3+及びFe2+が更にFe0に還元されて電磁フィルタ本体、エレメント及びエレメント繊維に再付着する。

【0012】

腐食防止剤は、電磁フィルタのスケール及び水酸化鉄が付着していない部位に保護皮膜を形成する。保護皮膜は、洗浄液による電磁フィルタの母材の溶解を防止する役割を果たす。

【0013】

上記発明の一態様において、前記洗浄液の酸化還元電位が水素標準電極電位に対して−300mVから−500mVの範囲内となるよう前記還元剤で調整しても良い。

また、上記発明の一態様において、前記洗浄液の酸化還元電位が水素標準電極電位に対して−400mVから−500mVの範囲内となるよう前記還元剤で調整しても良い。

【0014】

洗浄液の酸化還元電位は、水素標準電極電位に対して好ましくは−300mVから−500mVの範囲内、更に好ましくは−400mVから−500mVの範囲内とされる。洗浄液の酸化還元電位を上記範囲とすることで、スケール及び水酸化鉄を溶解する能力が高く、且つ、Fe0の再付着を防止できる洗浄液とすることができる。洗浄液の酸化還元電位を水素標準電極電位に対して−400mVから−500mVの範囲内とすることで、スケール及び水酸化鉄を溶解する能力がより高く、且つ、Fe0の再付着を防止できる洗浄液とすることができる。

【0015】

上記発明の一態様において、前記化合物を1種類以上のホスホン酸化合物とすることが好ましい。

ホスホン酸またはこの塩を主成分とする水溶液は、常温で、且つ、pHを弱酸及び中性域で鉄酸化物を溶解することができる。

【0016】

上記発明の一態様において、前記準備工程において、前記洗浄液に、30mg/L以上100mg/L以下の濃度となるよう消泡剤を含有させることが好ましい。

【0017】

消泡剤を上記範囲で洗浄液に含有させることにより、泡の発生を防止できるため、ポンプの移送障害を抑制することが可能となる。

【0018】

また、本発明は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を前記化合物が3質量%以上10質量%以下、前記還元剤が前記化合物に対して5質量%以上15質量%以下、前記腐食防止剤が前記化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて調製した洗浄液を収容した洗浄液タンクから、前記洗浄液を金属製フィルタ本体内に供給する供給手段と、前記供給した洗浄液を、金属製フィルタ本体内に保持する保持手段と、前記供給した洗浄液を金属製フィルタ本体内から排出する排出手段と、を備えた金属製フィルタ洗浄装置を提供する。

【0019】

供給手段と、排出手段とを備えることでエレメント繊維などが充填された金属製フィルタ本体内に洗浄液を容易に出し入れすることができる。また、保持手段を備えているため、洗浄液を、金属製フィルタ本体内に保持することができ、金属製フィルタ本体内にエレメント及びエレメント繊維を収容した状態で、金属製フィルタの洗浄を行うことができる。

【0020】

また、本発明は、鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を前記化合物が3質量%以上10質量%以下、前記還元剤が、前記化合物に対して5質量%以上15質量%以下、前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、となるよう水に溶解させて調製された金属製フィルタの洗浄液。

【発明の効果】

【0021】

本発明によれば、中性域の洗浄液を用いて常温で洗浄処理するため、作業者がより安全に作業することができる。また、エレメント及びエレメント繊維を劣化・損耗させることなく、且つ、ほとんど母材を腐食させずに電磁フィルタに付着した鉄酸化物を取り除くことができる。また、浸漬洗浄させることで、専用の洗浄設備を不要とし、洗浄工程を短縮でき、複雑な構造機器への現地施工が可能という効果が得られる。結果として、施工コストの削減が可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る一実施形態で洗浄される電磁フィルタの概略断面図である。

【図2】洗浄工程における浸漬洗浄時の送液経路を説明する図である。

【図3】洗浄工程における洗浄液排出時の送液経路を説明する図である。

【図4】洗浄工程における浸漬洗浄時を説明する電磁フィルタ洗浄システムの概略図である。

【図5】洗浄工程における洗浄液排出工程を説明する電磁フィルタ洗浄システムの概略図である。

【図6】酸化還元電位と溶解鉄濃度との関係を示す図である。

【図7】鉄イオン濃度の測定結果を示す図である。

【図8】酸化還元電位の測定結果を示す図である。

【図9】鉄イオン濃度の測定結果を示す図である。

【図10】酸化還元電位の測定結果を示す図である。

【図11】従来の電磁フィルタの洗浄方法の流れ図である。

【発明を実施するための形態】

【0023】

以下に、本発明に係る金属製フィルタの洗浄方法及び金属製フィルタ洗浄装置、並びに金属製フィルタ用洗浄液の一実施形態について、図面を参照して説明する。

本実施形態では、磁力により酸化物スケールの補集能力を向上した金属製フィルタである復水処理装置の電磁フィルタの洗浄方法を例に挙げて説明する。図1に、本実施形態で洗浄される電磁フィルタの概略断面図を示す。電磁フィルタ1は、筒形の電磁フィルタ本体2と、電磁フィルタ本体2を囲うように配置された磁力線3を備えた電磁コイル4とから構成されている。電磁フィルタ本体2の内部には、被洗浄対象物であるエレメント5及びエレメント5に充填されたエレメント繊維6が収容されている。エレメント5は、電磁フィルタ本体2の筒軸方向Xに沿って複数枚積層されても良いが、図1では図の簡略化のため省略する。電磁フィルタ本体2は、その一端部に復水を電磁フィルタ本体2内へ供給する供給口7と、他端部にエレメント繊維6を通過した復水を電磁フィルタ本体2外へ排出する排出口8と、を備えている。エレメント繊維6は、ステンレススチールウール、クロム合金鋼、またはニッケル合金鋼などとされる。

【0024】

電磁フィルタ1を長時間稼働させると、電磁フィルタ本体2の内壁、充填物(エレメント5、及びエレメント繊維6)に、スケール(Fe3O4、Fe2O3)及び水酸化鉄(FeOOH、Fe(OH)2、及びFe(OH)3)が付着する。本実施形態に係る洗浄方法は、電磁フィルタ1に付着したスケール及び水酸化鉄を取り除くことを主目的とする。

【0025】

電磁フィルタの洗浄方法は、準備工程と、洗浄工程と、水洗工程とを含む。図2は、洗浄工程における浸漬洗浄時の送液経路を説明する図である。図3は、洗浄工程における洗浄液排出時の送液経路を説明する図である。図4は、洗浄工程における浸漬洗浄時を説明する電磁フィルタ洗浄システムの概略図である。図5は、洗浄工程における洗浄液排出工程を説明する電磁フィルタ洗浄システムの概略図である。

【0026】

(1)準備工程

準備工程では、洗浄液タンク9の取り付け及び洗浄液の調製を行う。

(1−1)洗浄液タンクの取り付け

洗浄液タンク9は、洗浄液が収容される容器であり、送液手段(供給手段、排出手段)10を介して電磁フィルタ本体2の下部側(排出口側)の洗浄用仮設フランジ11に配管で接続されている。送液手段10は、洗浄液タンク9から電磁フィルタ本体2の内部に洗浄液を供給でき、且つ、電磁フィルタ本体2の内壁、エレメント5、及びエレメント繊維6の洗浄後の洗浄液を洗浄液タンク9へ排出できる。送液手段10は、ポンプなどとされる。送液手段10、電磁フィルタ本体2、及び洗浄液タンク9をそれぞれ接続する配管には、バルブ12,13,14,15が設けられている。本実施形態では、バルブを開閉させることで供給経路/排出経路を切り替えることができる。詳細には、電磁フィルタ本体2内に洗浄液を供給する際には、バルブ12及びバルブ13を開放し、バルブ14及びバルブ15を閉じる。電磁フィルタ本体2内から洗浄液を排出する際には、バルブ14及びバルブ15を開放、バルブ12及びバルブ13を閉じる。これによって、1つの送液手段10のみで洗浄液の供給及び排出を行うことができる。また、バルブ12及びバルブ14(保持手段)を閉じることにより、電磁フィルタ本体2内に洗浄液を保持することができる。

【0027】

(1−2)洗浄液の調製

水に除錆剤、還元剤、及び腐食抑制剤をそれぞれ所定濃度となるよう添加・混合し、洗浄液16を調製する。調製した洗浄液16は、酸化還元電位を日本工業規格(JIS K0215「分析化学用語」)において定められた酸化還元電位計により測定し、水素標準電極電位に対する酸化還元電位(以降、酸化還元電位と略する)が−300mVから−500mVの範囲内であることを確認する。洗浄液の酸化還元電位は、好ましくは−380mVから−500mVの範囲内、更に好ましくは−400mVから−500mVの範囲内であると良い。調製した洗浄液16は、洗浄液タンク9に収容させる。

【0028】

除錆剤は、洗浄液の主剤であり、pHが中性領域(pH5.0以上8.0以下)の水溶液である。pHが5.0未満であると、電磁フィルタの洗浄対象部位以外を腐食させてしまう。また、pHが8.0を超えると除錆剤の溶解能力が低下し、電磁フィルタに付着したスケールや水酸化鉄を取り除くことができない。pHは、塩酸、硫酸、硝酸、酢酸などの酸や、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、水酸化ナトリウム、水酸化カリウムなどのアルカリによって調整されている。

【0029】

除錆剤の主成分は、鉄酸化物をFe2+またはFe3+に溶解させることができ、且つ、Fe2+と錯体を形成できる化合物(有機キレート剤)とされる。

有機キレート剤は、1種以上のホスホン酸化合物であることが好ましい。ホスホン酸化合物としては、アミノトリメチレンホスホン酸、アミノトリメチレンホスホン酸5ナトリウム塩、1−ヒドロキシエチリデン−1,1−ジホスホン酸、1−ヒドロキシエチリデン−1,1−ジホスホン酸3ナトリウム塩、1−ヒドロキシエチリデン−1,1−ジホスホン酸4ナトリウム塩、エチレンジアミンテトラメチレンホスホン酸、ジエチレントリアミンペンタメチレンホスホン酸7ナトリウムなどが使用できる。

【0030】

有機キレート剤は、アミノカルボン酸及びアミノカルボン酸塩から選択される1種以上の化合物であっても良い。アミノカルボン酸としては、ニトリロ三酢酸、エチレンジアミン四酢酸、ジエチレントリアミン五酢酸、及びトリエチレンテトラミン六酢酸が挙げられる。アミノカルボン酸塩としては、上記したアミノカルボン酸のナトリウム塩、カリウム塩、リチウム塩、アンモニウム塩、アミン塩、及びアルカノールアミン塩が挙げられる。

【0031】

除錆剤は、洗浄液中に有機キレート剤が3質量%〜10質量%含まれるよう水に添加される。有機キレート剤の添加量は、電磁フィルタに付着している鉄酸化物の量などに応じて上記範囲内で適宜設定されると良い。ホスホン酸化合物を3質量%含有させた洗浄液は、鉄濃度1000mg/Lを還元させることができる。

【0032】

除錆剤は、界面活性剤またはグリコール系溶剤を含んでいても良い。界面活性剤またはグリコール系溶剤を含有させることで、洗浄後の電磁フィルタ本体2の内壁、充填物(エレメント5、及びエレメント繊維6)の防錆能力をさらに向上させることができる。界面活性剤としては、例えばアルキルアミノプロピオン酸ナトリウムが挙げられる。グリコール系溶剤としては、例えばプロピレングリコールが挙げられる。

【0033】

還元剤は、洗浄液中でFe3+をFe2+に還元できる化合物とされる。還元剤は、ビタミンC(L−アスコルビン酸)、ヒドラジン、亜硫酸塩、シュウ酸、及びギ酸などを使用できる。還元剤は、洗浄液の酸化還元電位が−300mVから−500mVの範囲内となるよう洗浄液中に0.3質量%以上1質量%以下の範囲で含有させる。ただし、還元剤は、除錆剤の主成分に対して5質量%〜15質量%となるよう含有させる。還元剤は、好ましくは除錆剤の主成分に対して10質量%程度となるよう洗浄液中に含有させると良い。還元剤を上記範囲で含有させることにより、洗浄工程中における洗浄液の酸化還元電位を−300mVから−500mVの範囲に維持することができる。それにより、Fe2O3やFeOOHなどの酸に溶けない鉄酸化物を溶解させることができる。本実施形態における洗浄の主目的は、電磁フィルタに付着したスケール及び水酸化鉄を取り除くことであるため、過剰に還元剤を入れる必要はない。電磁フィルタに付着したスケール及び水酸化鉄は、電磁フィルタの母材自身に含まれる鉄が酸化した水錆などとは異なり、粒子状の鉄酸化物が電磁フィルタに付着しているものである。よって、付着したスケール及び水酸化鉄を除去するために、鉄酸化物をすべて溶解させる必要はなく、付着部分の鉄を溶解させるのみあっても電磁フィルタから剥離させることが可能である。

【0034】

腐食抑制剤は、電磁フィルタの洗浄対象部位以外(すなわち、電磁フィルタの地金が露出した部分)の表面に付着し、保護皮膜を形成することができる。腐食抑制剤は、洗浄液中に0.3質量%以上1質量%以下の範囲で含有させる。ただし、腐食抑制剤は、除錆剤の主成分に対して5質量%〜15質量%となるよう含有させる。腐食抑制剤は、好ましくは除錆剤の主成分に対して10質量%程度となるように洗浄液中に含有させると良い。腐食抑制剤を上記範囲で含有させることにより、除錆材による電磁フィルタの洗浄対象部位以外の腐食を防ぐことができる。腐食抑制剤は、ポリアミン、ポリビニルカチオン樹脂、ポリアルキレンポリアミン、芳香族ポリアミン、ポリアミド樹脂、尿素樹脂、アミン重合樹脂などを使用できる。

【0035】

本実施形態において、泡の発生を抑制するための消泡剤を、洗浄液に添加しても良い。消泡剤は、洗浄液に対して30mg/L以上100mg/L以下の濃度となるよう添加する。消泡剤の添加量が洗浄液に対して30mg/L以下であれば泡の発生を抑制することができず、ポンプの移送障害を引き起こしてしまう可能性がある。また、消泡剤の添加量が洗浄液に対して100mg/Lを超えると洗浄液の濃度が低下し、電磁フィルタに付着したスケールや水酸化鉄を取り除くことができない。消泡剤を上記範囲で洗浄液に含有させることにより、泡の発生を防止できるため、ポンプの移送障害を抑制することができる。消泡剤は、シリコーン系(オイル型・オイルコンパウンド型・溶液型・エマルジョン型・自己乳化型)化合物、または界面活性剤、ポリエーテルなどの有機系化合物などを使用できる。

【0036】

(2)洗浄工程

洗浄工程は、浸漬洗浄ステップと、洗浄液排出ステップと、洗浄状態確認ステップとを含む。浸漬洗浄ステップ及び洗浄液排出ステップは、スイング・ブロー方式によって、繰り返し実施されることが好ましい。

【0037】

浸漬洗浄ステップでは、バルブ12、13を開放し、バルブ14、15を閉じる。そして、送液手段10により、洗浄液タンク9から電磁フィルタ本体2内部に洗浄液16を供給し、エレメント5及びエレメント繊維6を洗浄液16に浸漬させる。このとき、洗浄液16は常温で供給される。常温とは、熱源で積極的に加熱しない状態の外気温度における洗浄液の温度を指し、本実施形態では5℃〜30℃と定義される。電磁フィルタ本体2内に洗浄液の供給が完了したらバルブ12、13を閉じ、エレメント5及びエレメント繊維6を洗浄液16に浸漬させた状態を、所定時間維持することでスケール及び水酸化鉄を電磁フィルタから剥離させることができる。

【0038】

洗浄液排出ステップでは、バルブ12、13は閉じた状態でバルブ14、15を開放し、電磁フィルタ本体2内に供給した洗浄液16を、送液手段10により定期的に電磁フィルタ本体2外へと排出する。排出された洗浄液16は、送液手段10により洗浄液タンク9へ戻される。

【0039】

洗浄状態確認ステップでは、洗浄液排出ステップで排出された洗浄液16中の鉄イオン(Fe2+、Fe3+)濃度を測定する。鉄濃度は、キレート滴定法などによって測定することができる。

本実施形態に係る洗浄工程は、洗浄液排出ステップで排出された洗浄液16中の鉄イオン濃度が飽和したと判断された時点で終了する。「飽和した」とは、前回の測定値と比較して鉄イオン濃度の変化率が0mg/L以上10mg/L以下、好ましくは0mg/L以上5mg/L以下となった状態を指す。

【0040】

また、洗浄状態確認ステップでは、洗浄液排出ステップで排出された洗浄液中の酸化還元電位を測定すると良い。測定された酸化還元電位が−300mVから−500mVの範囲であった洗浄液は、そのまま電磁フィルタ本体2内へと戻す。測定された酸化還元電位が、水素標準電極電位に対して−300mVより高かった洗浄液は、新しい洗浄液と交換して電磁フィルタ本体2内へと戻す。また、測定された酸化還元電位が、上昇傾向を示した洗浄液は、洗浄液中の鉄イオン濃度により洗浄処理の進行状況を確認し、適宜新しい洗浄液に交換してから電磁フィルタ本体2内へと戻すと良い。また、還元剤により洗浄液の酸化還元電位を−300mVから−500mVの範囲内となるよう調整しても良い。還元剤は、洗浄液中の有機キレート剤の10質量%程度を目安として添加すると良い。

【0041】

(水洗工程)

洗浄液16を電磁フィルタ本体2内から排出した後、再生用水により電磁フィルタ本体2内の水洗を行う。詳細には、再生用水を電磁フィルタ本体2内に供給し、排出する作業を数回繰り返す。上記作業は、再生用水の電気伝導率が目標値を下回るまで繰り返されると良い。

【0042】

以下で、上記実施形態の数値限定の根拠を説明する。

図6に、酸化還元電位と溶解鉄濃度との関係を示す。同図において、横軸が洗浄時間、縦軸(左)が酸化還元電位(ORP)、縦軸(右)が溶解鉄濃度、実線が酸化還元電位プロファイル、点線が鉄(Fe)濃度プロファイルである。図6によれば、洗浄の初期段階では、洗浄液の酸化還元電位が下がるにつれて溶解鉄濃度も上昇した。その後、酸化還元電位は−380mV程度で飽和し、溶解鉄濃度の変化も平衡となった。これにより、酸化還元電位を下げることにより鉄酸化物を溶解する能力は向上することが確認された。上記結果によれば、酸化還元電位が−200mVでは鉄酸化物の溶解能力が低く、電磁フィルタ表面にスケール及び水酸化鉄が残留してしまう。一方、洗浄液の酸化還元電位を−300mV以下とすることで鉄酸化物を溶解する能力は向上し、鉄酸化物の溶解反応を効率良く進められる。好ましくは−380mV以下とすることで鉄酸化物を溶解する能力はより向上するため、鉄酸化物の溶解反応の効率を高めることができる。更に好ましくは酸化還元電位を−400mV〜−450mVとすることで鉄酸化物の除去を確実に行うことができ、また、Fe0を生じることもないため再付着を防止することができる。しかし酸化還元電位が−500mVより下がると、Fe0が生じ被洗浄対象物に再付着することによりスラッジが残留し始める。よって、洗浄液の酸化還元電位の下限は−500mV程度とすることが好ましい。

【0043】

<電磁フィルタの洗浄:実機A>

上記実施形態に従って復水処理装置(実機A)の電磁フィルタ(A1及びA2)の洗浄を行った。実機Aの電磁フィルタ本体の容量は、それぞれ1.0m3である。電磁フィルタ本体内には、エレメントとスチールウールからなるエレメント繊維が充填されている。洗浄前のエレメント及びエレメント繊維の表面は、ヘマタイト(赤い酸化鉄皮膜)色で覆われていた。

【0044】

(洗浄液の調製)

有機キレート剤(商品名:ラストバルチャーMK−04、共栄社化学(株)製);4質量%

還元剤(L−アスコルビン酸);0.5質量%

腐食抑制剤(商品名:アデミン1307、共栄社化学製);0.5質量%

消泡剤(商品名:ソルホームAF−17、共栄社化学製);50ppm

上記濃度となるよう大型の洗浄液タンクに各成分を入れ、水に溶解させて洗浄液とした。洗浄液の初期pHは約5.0であった。洗浄液の初期の酸化還元電位は−400mVであった。

なお、上記説明では、有機キレート剤(商品名:ラストバルチャーMK−04、共栄社化学(株)製)を用いたが本発明はこの例に限定されない。例えばキレート剤(商品名:ラストバルチャーNP-315、共栄社化学(株)製)を用いることも可能である。

【0045】

(洗浄処理)

電磁フィルタ本体の下側の仮設フランジに、ポンプを介して洗浄液タンクを接続した。電磁フィルタ本体内にエレメント及びエレメント繊維を据え置いたまま、ポンプを用いて電磁フィルタ本体内に洗浄液を供給し、エレメント及びエレメント繊維を洗浄液に浸漬させた。ポンプを用い、1回/日の頻度で洗浄液を電磁フィルタ本体外に排出した。排出した洗浄液は、その都度、鉄イオン(Fe2+、Fe3+)濃度及び酸化還元電位を測定し、電磁フィルタ本体内へと戻した。鉄イオン濃度及び酸化還元電位が平衡に達したと判断されたときに、洗浄を終了した。

【0046】

図7に、鉄イオン濃度の測定結果を示す。同図において、横軸が洗浄時間、縦軸が鉄イオン濃度である。図7によれば、電磁フィルタA1,A2の洗浄液中の鉄イオン濃度は、それぞれ洗浄開始後19時間で2500mg/Lを超え、48時間で4000mg/L程度に達し、48時間以降67時間ではほとんど変化が見られなかった。これにより、48時間まではエレメント及びエレメント繊維に付着した鉄酸化物が順調に溶解されていることが確認された。洗浄液に溶解していた鉄イオン濃度から計算される鉄の除去量は、洗浄開始後67時間の時点で電磁フィルタA1,A2を合せて約11kg(Fe2O3換算)であった。

図8に、酸化還元電位の測定結果を示す。同図において、横軸が洗浄時間、縦軸が酸化還元電位である。図8によれば、洗浄液の酸化還元電位は、洗浄処理の間、−380mV以下で維持されていた。すなわち、鉄酸化物が溶解するのに十分な還元雰囲気であった。よって、48時間以降に洗浄液中の鉄イオン濃度が平衡状態となったのは、電磁フィルタに付着したスケール及び水酸化鉄がすべて溶解したためであると考えられる。

電磁フィルタの母材への腐食影響評価の指標として、洗浄液中のFe3+濃度を測定したが、洗浄処理中の洗浄液においてFe3+は検出されなかった。これにより、母材を溶解させずに洗浄を実施できることが確認された。

【0047】

洗浄終了後、電磁フィルタの洗浄状態を確認した。目視による点検では、エレメントの表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。また、スラッジの堆積(Fe0の再付着)なども確認されなかった。

また、光学顕微鏡による点検でも、エレメント繊維の表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。

【0048】

<電磁フィルタの洗浄:実機B>

上記実施形態に従って復水処理装置(実機B)の電磁フィルタ(B1及びB2)の洗浄を行った。実機Bの電磁フィルタ本体の容量は、それぞれ1.0m3である。電磁フィルタ本体内には、エレメントとスチールウールからなるエレメント繊維が充填されている。洗浄前のエレメント及びエレメント繊維の表面は、ヘマタイト(赤い酸化鉄皮膜)色で覆われていた。実機Bは、実機Aよりも給水中に酸素が多く含まれるため、復水中に含まれるヘマタイト(赤い酸化鉄皮膜)も実機Aよりも多い。ヘマタイトは酸に溶けにくい性質の鉄酸化物である。

【0049】

(洗浄液の調製)

洗浄液は、実機Aで用いたものと同様に調製した。

【0050】

(洗浄処理)

洗浄処理も、実機Aと同様に実施した。

【0051】

図9に、鉄イオン濃度の測定結果を示す。同図において、横軸が洗浄時間、縦軸が鉄イオン濃度である。図9によれば、電磁フィルタB1,B2の洗浄液中の鉄イオン濃度は、それぞれ洗浄開始後19時間で2500mg/Lを超え、48時間で5000mg/L程度に達し、48時間以降66時間ではほとんど変化が見られなかった。これにより、48時間まではエレメント及びエレメント繊維に付着した鉄酸化物が順調に溶解されていることが確認された。洗浄液に溶解していた鉄イオン濃度から計算される鉄の除去量は、洗浄開始後66時間の時点で約14kg(Fe2O3換算)であった。

図10に、酸化還元電位の測定結果を示す。同図において、横軸が洗浄時間、縦軸が酸化還元電位である。図10によれば、洗浄液の酸化還元電位は、洗浄処理の間、−400mV以下で維持されていた。すなわち、鉄酸化物が溶解するのに十分な還元雰囲気であった。よって、48時間以降に洗浄液中の鉄イオン濃度が平衡状態となったのは、電磁フィルタに付着したスケール及び水酸化鉄がすべて溶解したためであると考えられる。

電磁フィルタの母材への腐食影響評価の指標として、洗浄液中のFe3+濃度を測定したが、洗浄処理中の洗浄液においてFe3+は検出されなかった。これにより、母材を溶解させずに洗浄を実施できることが確認された。

【0052】

洗浄終了後、電磁フィルタの洗浄状態を確認した。目視による点検では、エレメントの表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。また、スラッジの堆積(Fe0の再付着)なども確認されなかった。

また、光学顕微鏡による点検でも、エレメント繊維の表面は金属光沢を呈しており、洗浄前に見られたヘマタイト色は確認されなかった。

【0053】

上記実施形態に係る電磁フィルタの洗浄方法によれば、母材をほとんど腐食させずに、電磁フィルタ、エレメント及びエレメント繊維に付着したスケール及び水酸化鉄などの鉄酸化物を除去することができる。洗浄液は、中性域であり、常温で鉄酸化物を溶解することができるため、作業者は安全に作業することができる。また、洗浄液を電磁フィルタ本体内に供給して洗浄するため、施工場所が限定されず、且つ、専用の洗浄設備が不要である。また、浸漬洗浄とすることで、クレーン作業が不要となり、一日に1回〜2回洗浄液を出し入れすれば良いため、現場での作業者の拘束時間も短縮できる。

【0054】

なお、上記実施形態では、金属フィルタとして復水処理装置の電磁フィルタを例に挙げて説明したが、金属フィルタはこれに限定されるものではなく、積層金属フィルタ、金属フィルターカートリッジ、SUSファイバー焼結フィルタであっても同様の効果を得ることができる。積層金属フィルタとしては、株式会社セミテックから入手可能な積層金属メッシュフィルタや積層金属不織布フィルタなどが挙げられる。金属フィルターカートリッジとしては、例えば住友スリーエム株式会社から入手可能なCUNO(商標)Micro−Screen(商標)金属フィルターカートリッジ MSEシリーズが挙げられる。SUSファイバー焼結フィルタは、三和通商株式会社などから入手可能である。

【符号の説明】

【0055】

1 電磁フィルタ(金属製フィルタ)

2 電磁フィルタ本体

3 磁力線

4 電磁コイル

5 エレメント

6 エレメント繊維

7 供給口

8 排出口

9 洗浄液タンク

10 送液手段(供給手段,排出手段)

11 仮設フランジ

12,13,14,15 バルブ

16 洗浄液

【特許請求の範囲】

【請求項1】

鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を

前記化合物が3質量%以上10質量%以下、

前記還元剤が、前記化合物に対して5質量%以上15質量%以下、

前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、

となるよう水に溶解させて洗浄液を調製する準備工程と、

前記洗浄液に、被洗浄対象物を浸漬させて洗浄処理する洗浄工程と、

を備える金属製フィルタの洗浄方法。

【請求項2】

前記洗浄液の酸化還元電位が水素標準電極電位に対して−300mVから−500mVの範囲内となるよう前記還元剤で調整する請求項1に記載の金属製フィルタの洗浄方法。

【請求項3】

前記洗浄液の酸化還元電位が水素標準電極電位に対して−400mVから−500mVの範囲内となるよう前記還元剤で調整する請求項1に記載の金属製フィルタの洗浄方法。

【請求項4】

前記化合物を1種類以上のホスホン酸化合物とする請求項1乃至請求項3のいずれかに記載の金属製フィルタの洗浄方法。

【請求項5】

前記準備工程において、前記洗浄液に、30mg/L以上100mg/L以下の濃度となるよう消泡剤を含有させる請求項1乃至請求項4のいずれかに記載の金属製フィルタの洗浄方法。

【請求項6】

鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を

前記化合物が3質量%以上10質量%以下、

前記還元剤が、前記化合物に対して5質量%以上15質量%以下、

前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、

となるよう水に溶解させて調製した洗浄液を収容した洗浄液タンクから、前記洗浄液を金属製フィルタ本体内に供給する供給手段と、

前記供給した洗浄液を、金属製フィルタ本体内に保持する保持手段と、

前記供給した洗浄液を、金属製フィルタ本体内から排出する排出手段と、

を備えた金属製フィルタ洗浄装置。

【請求項7】

鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を

前記化合物が3質量%以上10質量%以下、

前記還元剤が、前記化合物に対して5質量%以上15質量%以下、

前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、

となるよう水に溶解させて調製された金属製フィルタの洗浄液。

【請求項1】

鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を

前記化合物が3質量%以上10質量%以下、

前記還元剤が、前記化合物に対して5質量%以上15質量%以下、

前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、

となるよう水に溶解させて洗浄液を調製する準備工程と、

前記洗浄液に、被洗浄対象物を浸漬させて洗浄処理する洗浄工程と、

を備える金属製フィルタの洗浄方法。

【請求項2】

前記洗浄液の酸化還元電位が水素標準電極電位に対して−300mVから−500mVの範囲内となるよう前記還元剤で調整する請求項1に記載の金属製フィルタの洗浄方法。

【請求項3】

前記洗浄液の酸化還元電位が水素標準電極電位に対して−400mVから−500mVの範囲内となるよう前記還元剤で調整する請求項1に記載の金属製フィルタの洗浄方法。

【請求項4】

前記化合物を1種類以上のホスホン酸化合物とする請求項1乃至請求項3のいずれかに記載の金属製フィルタの洗浄方法。

【請求項5】

前記準備工程において、前記洗浄液に、30mg/L以上100mg/L以下の濃度となるよう消泡剤を含有させる請求項1乃至請求項4のいずれかに記載の金属製フィルタの洗浄方法。

【請求項6】

鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を

前記化合物が3質量%以上10質量%以下、

前記還元剤が、前記化合物に対して5質量%以上15質量%以下、

前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、

となるよう水に溶解させて調製した洗浄液を収容した洗浄液タンクから、前記洗浄液を金属製フィルタ本体内に供給する供給手段と、

前記供給した洗浄液を、金属製フィルタ本体内に保持する保持手段と、

前記供給した洗浄液を、金属製フィルタ本体内から排出する排出手段と、

を備えた金属製フィルタ洗浄装置。

【請求項7】

鉄酸化物に対して還元性を有し、且つ、鉄と錯体形成が可能な1種以上の化合物を主成分とする、pHが5.0以上8.0以下に調整された除錆剤と、還元剤と、腐食防止剤と、を

前記化合物が3質量%以上10質量%以下、

前記還元剤が、前記化合物に対して5質量%以上15質量%以下、

前記腐食防止剤が、前記化合物に対して5質量%以上15質量%以下、

となるよう水に溶解させて調製された金属製フィルタの洗浄液。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−71111(P2013−71111A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214689(P2011−214689)

【出願日】平成23年9月29日(2011.9.29)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年4月10日 株式会社電気情報社発行の「電気現場技術 第50巻第587号 4月号」に発表

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(000164438)九州電力株式会社 (245)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年4月10日 株式会社電気情報社発行の「電気現場技術 第50巻第587号 4月号」に発表

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(000164438)九州電力株式会社 (245)

【Fターム(参考)】

[ Back to top ]