金属製可撓管の製造方法

【課題】ブレードを容易に形付け、切断及び溶接して金属製可撓管を製造することのできる方法の提供。

【解決手段】ベローズ4の外周側にブレード5を配置する。係止リング6をベローズ4及びブレード5間に介在させる。係止リング6をベローズ4の端部の谷部3aに係止する。押えリング7をブレード5の端部の外周側に配置する。ブレード5の端部を係止リング6よりも中心軸方向で外側に突出する長さに設定する。押えリング7を支持具11で支持する。ベローズ4の端部を押圧具12で中心軸方向に押圧して、ベローズ4の端部を押し潰す。これと同時に、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けする。ベローズ4の端部を押圧したまま、ブレード5の端部を溶断して余剰部分を除去する。これと同時に、ブレード5を係止リング6及び押えリング7に溶接する。

【解決手段】ベローズ4の外周側にブレード5を配置する。係止リング6をベローズ4及びブレード5間に介在させる。係止リング6をベローズ4の端部の谷部3aに係止する。押えリング7をブレード5の端部の外周側に配置する。ブレード5の端部を係止リング6よりも中心軸方向で外側に突出する長さに設定する。押えリング7を支持具11で支持する。ベローズ4の端部を押圧具12で中心軸方向に押圧して、ベローズ4の端部を押し潰す。これと同時に、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けする。ベローズ4の端部を押圧したまま、ブレード5の端部を溶断して余剰部分を除去する。これと同時に、ブレード5を係止リング6及び押えリング7に溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば流体を送る各種管類のフレキシブルジョイントとして用いられ、ベローズの外周側を覆うブレードの端縁が可撓管端部で溶接された構造の金属製可撓管を製造する方法に関するものである。

【背景技術】

【0002】

一般に、流体を送る各種管類のフレキシブルジョイントとして用いられる金属製可撓管は、山部及び谷部を交互に形成してなるベローズの外周側を、金属線を編成してなるブレードで覆って保護した構造とされる。ブレードは、その端縁をベローズの端部に配置されたリングに溶接するなどして、ブレードの軸方向への抜け出しが阻止されている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−301150号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の金属製可撓管は、そのブレードをベローズの外周側に配置する際に、ブレードの端部に長さの余裕を持たせておき、余った部分を挟みやバリカンなどを用いて手作業で切断すると共に、ブレードの端部を可撓管の端部形状に沿うよう形付けし、その後、ブレードの端縁をベローズ側に溶接するようにしている。

【0005】

そのため、ブレードを切断した後に形付けしようとすると、形付け後に端縁が所定の位置に合うようにブレードを切断するのが難しくなりやすい。一方、ブレードを形付けした後に切断しようとすると、ブレードを形付けする際に金属製可撓管を保持する保持具から金属製可撓管を一旦取り外して、手作業でブレードを切断した後、金属製可撓管を再び保持してブレードの端縁を溶接する必要があり、ブレードの端部処理に要する工数が多くなる。

【0006】

本発明は、ブレードを容易に形付け、切断及び溶接して金属製可撓管を製造することのできる方法の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る金属製可撓管の製造方法は、山部及び谷部を交互に繰り返し形成してなるベローズと、このベローズの外周側を覆う筒状のブレードと、ベローズ及びブレード間に介在されてベローズの端部の谷部に係止された係止リングと、この係止リングの外面形状に沿わせるようブレードの外周面を押える押えリングとを備え、そのブレードの中心軸方向の端縁が係止リング及び押えリングに溶接された金属製可撓管を製造するためのものである。

【0008】

具体的には、ベローズの外周側にブレードを配置し、係止リングをベローズ及びブレード間に介在させてベローズの端部の谷部に係止し、押えリングをブレードの端部の外周側に配置すると共に、ブレードの端部を係止リングよりも中心軸方向で外側に突出する長さに設定する。

【0009】

次いで、押えリングを支持具で支持して、ベローズの端部を押圧具で中心軸方向に押圧することにより、ベローズの端部を中心軸方向に押し潰しつつ、ブレードの端部を係止リングの外面形状に沿わせるよう形付けする。さらに、ベローズの端部を押圧したまま、ブレードの端部を溶断して余剰部分を除去しながら、ブレードを係止リング及び押えリングに溶接する。

【0010】

上記構成によれば、押えリングを支持してベローズの端部を中心軸方向に押圧するので、ベローズの端部を中心軸方向に押し潰して平らなパッキン面を形成しつつ、ブレードの端部を押えリングで押えて係止リングの外面形状に沿うよう形付けすることができ、パッキン面の形成とブレード端部の形付けとを1つの工程で行うことができる。

【0011】

さらに、ブレードを形付けするようベローズの端部を押圧したまま、ブレードの端部を溶断しながら溶接するので、ブレードの端縁を所定の位置に確実に合わせることができる。しかも、ブレードを形付けした金属製可撓管を一旦取り外して、ブレードを切断した後、ブレードの端縁を溶接する前に金属製可撓管を再び保持するという工程を不要にすることができ、ブレードの端部処理に要する工数を少なくすることができる。

【0012】

また、ブレードを係止リング及び押えリングに溶接する際、溶接トーチからシールドガスを吹き出すと共に、溶接トーチとは別のガス吹出部から溶接部位にシールドガスを吹き出すようにする構成も採用可能である。

【0013】

この構成によれば、溶接トーチから吹き出すシールドガスに加えて、別のガス吹出部から吹き出すシールドガスによって、溶接部位をガスシールすることができ、ブレードを溶断できる程度に溶接トーチの電流値を高めることによる溶接ビードの酸化を防止することができる。

【0014】

また、ガス吹出部を進行方向前端が溶接トーチと並走して進行方向後端が溶接トーチよりも遅れるよう進行させ、溶接ビードが酸化を生じない程度に冷却するまでガスシールドするようにする構成も採用可能である。

【0015】

この構成によれば、ガス吹出部の進行方向前端を溶接トーチと並走させるので、溶接トーチから吹き出すシールドガスに加えて、ガス吹出部の進行方向前端から吹き出すシールドガスによって、溶接部位の酸化を防止することができる。しかも、ガス吹出部の進行方向後端を溶接トーチよりも遅れるよう進行させるので、ガス吹出部の進行方向前端から後端に至る範囲から吹き出すシールドガスによって、溶接ビードが冷えるまでに酸化するのを防止すると共に、溶接ビードの温度が低下するのを促進することができる。

【0016】

ここで、ガス吹出部の進行方向前端を溶接トーチと並走させるとは、ガス吹出部の進行方向前端から吹き出されるシールドガスと、溶接トーチから吹き出されるシールドガスとが、ともに同じ溶接部位に吹き付けられるよう、ガス吹出部及び溶接トーチを位置決めして溶接線の方向に進行させることをいう。

【0017】

また、ブレードを係止リング及び押えリングに溶接する際、ベローズの端部開口を押圧具で塞ぎ、この押圧具からベローズの端部の内周面にシールドガスを吹き出すようにする構成も採用可能である。

【0018】

この構成によれば、ベローズの端部の内周面にシールドガスを吹き出すので、直接には溶接されないベローズの端部が外周側のブレードを溶接・溶断する際の熱によって酸化するのを防止することができる。しかも、ベローズの端部を押し潰すための押圧具で、ベローズの端部開口を塞ぐと共に、その押圧具からシールドガスを吹き出すので、押圧具を、ベローズの内部からシールドガスが逃げるのを阻止するための蓋、及びシールドガスの吹き出し装置としても兼用することができる。

【発明の効果】

【0019】

以上のとおり、本発明によると、押えリングを支持してベローズの端部を押圧するので、1つの工程で、ベローズの端部にパッキン面を形成しつつ、ブレードの端部を形付けすることができる。しかも、ベローズの端部を押圧した状態のまま、ブレードを溶断しながら溶接するので、ブレード端縁の位置合わせを容易にすると共に、ブレードを切断するための金属製可撓管の保持具への着脱を不要にすることができ、ブレードを容易に形付け、切断及び溶接して金属製可撓管を製造することができる。

【0020】

また、溶接トーチから吹き出すシールドガスに加えて、別のガス吹出部から吹き出すシールドガスで、溶接部位をガスシールすることにより、溶接ビードが酸化するいわゆる溶接焼けを防止することができ、特に、ブレードを溶断可能な熱で溶接することによる溶接焼けをも防止することができる。これにより、手作業による溶接部のバフ研磨や塗装を不要にして、金属製可撓管の製造をより容易にすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係る製造方法で製造する金属製可撓管を示す図で、右半分は断面図、左半分は側面図

【図2】金属製可撓管の正面図で、左半分のみを示す図

【図3】金属製可撓管の端部を示す拡大図で、右半分は断面図、左半分は側面図

【図4】金属製可撓管の端部加工装置の模式図

【図5】金属製可撓管を装着した端部加工装置を示す図で、右半分は断面図、左半分は側面図

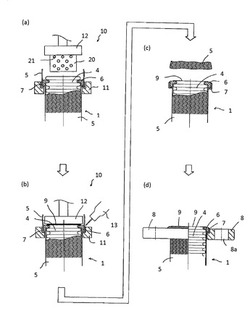

【図6】金属製可撓管の端部を加工する手順を説明する図

【図7】金属製可撓管の端部を加工する別の形態を示す図

【発明を実施するための形態】

【0022】

以下、本発明に係る金属製可撓管の製造方法を実施するための形態について、図面を用いて説明する。まず、本発明に係る製造方法で製造する金属製可撓管の構成について説明する。

【0023】

図1〜図3に示すように、金属製可撓管1は、例えば流体を送る各種管類のフレキシブルジョイントとして用いられるものであり、山部2及び谷部3を交互に繰り返し形成してなるベローズ4と、ベローズ4の外周側を覆うブレード5と、ベローズ4及びブレード5間に介在されてベローズ4の端部の谷部3aに係止された係止リング6と、係止リング6の外面形状に沿わせるようブレード5の外周面を押える押えリング7とを備え、その端部に他の管に接続するためのフランジ8が係止されている。

【0024】

ベローズ4は、例えばステンレス製で肉厚が0.2mm〜0.35mm程度の直管の内側又は外側に荷重を加えて所定間隔ごとに山部2を膨出させることにより、山部2及び谷部3が交互に繰り返し連続する襞付き管構造とされる。ベローズ4の端部は、山部2の一つ分が中心軸方向に押し潰され、ベローズ4の端面に平らなパッキン面9が形成されている。

【0025】

ブレード5は、例えばステンレス製でφ0.3mm程度の金属線を編成してなる円筒状とされ、ベローズ4を外周側から覆って可撓性を保持しつつ保護するようになっている。ブレード5の中心軸方向の端縁は、係止リング6及び押えリング7に溶接され、ブレード5の中心軸方向への抜け出しが阻止されている。

【0026】

係止リング6は、例えばステンレス製で5mm程度の外側辺長を有し、その一片が半径方向で内向きに突出する内向き片6aとされた断面L字形のリング状とされる。この係止リング6は、2つ割り構造とされ、ベローズ4の端部を外周側から挟むようにして内向き片6aを谷部3aに挿入することにより、ベローズ4の端部に係止される。係止リング6の外周側は、ベローズ4の山部2よりも半径方向で外向きに突出すると共に、ブレード5で覆われ、金属製可撓管1の端部にフランジ8を係止するための段差を形成している。

【0027】

押えリング7は、例えばステンレス製で0.8mm程度のリング状の板をプレス加工してなる断面L字形のリング状とされ、その端縁がブレード5の端縁及び係止リング6の周縁に溶接されている。この押えリング7は、ブレード5の端部を押えて係止リング6の外面形状に沿わせると共に、フランジ8を受ける受け部として機能する。

【0028】

フランジ8は、例えば鋼製で、金属製可撓管1を貫通させる中央穴を有するドーナツ形の円板とされ、その内周縁の切欠を金属製可撓管1の端部の押えリング7に中心軸方向の中央側から係止して、ボルト孔8aを貫通するボルトによって他の管に接続するようになっている。

【0029】

次に、金属製可撓管1の製造方法を説明する。まず、ベローズ4の外周側にブレード5を配置し、係止リング6をベローズ4及びブレード5間に介在させて、係止リング6の内向き片6aをベローズ4の端部の谷部3aに係止し、さらに、押えリング7をブレード5の端部の外周側に配置する。この状態において、ブレード5の端部が係止リング6よりも中心軸方向で外側に突出するよう、あらかじめブレード5の端部に長さの余裕を持たせておく。

【0030】

次いで、端部加工装置10を用いて、ベローズ4の端面にパッキン面9を形成すると共に、ブレード5の端部を係止リング6の外面形状に沿わせて形付けし、さらに、ブレード5の端部を係止リング6及び押えリング7に溶接する。

【0031】

ここで、金属製可撓管1の端部を加工するための端部加工装置10について説明する。図4及び図5に示すように、端部加工装置10は、金属製可撓管1を支持する支持具11と、ベローズ4の端部を押圧する押圧具12と、ブレード5の端部を係止リング6及び押えリング7に溶接する溶接トーチ13と、溶接トーチ13の吹出孔13aから吹き出すシールドガスに加えて追加のシールドガスを吹き出すガス吹出部14とを備えている。

【0032】

支持具11は、装置本体15の開口16の周縁に支持される断面略正方形のリング状とされ、その中央穴17に金属製可撓管1の中心軸方向中央部を貫通させつつ、上面側内周縁の切欠18で押えリング7を受けるようになっている。支持具11が押えリング7を受けることにより、押えリング7、ブレード5の端部及び係止リング6を介してベローズ4の端部が支持され、金属製可撓管1の全体が支持される。

【0033】

押圧具12は、支持具11の上方に中心軸を合わせて配置された円柱状とされ、支持棒19によって上下動自在に支持されている。押圧具12の直径は係止リング6の外径と同程度に設定され、ブレード5の端部の内側に侵入可能、かつ、ベローズ4の端部開口を塞ぎつつ、ベローズ4の端部を中心軸方向に押圧可能とされる。

【0034】

押圧具12の中央部下面側には、金属製可撓管1の内側に挿入される小径部20が設けられ、この小径部20に、ベローズ4の端部の内周面にシールドガスを吹き出すための複数の吹出孔21が周方向に間隔をあけて形成されている。ここで、シールドガスには、溶接におけるシールドガスとして従来から用いられているアルゴンガスなどの周知の不活性ガスを使用することができる。

【0035】

溶接トーチ13は、TIG溶接に用いられる周知の溶接トーチと同様のものであり、ブレード5の外周側を周方向に移動して、ブレード5の端部を溶断しながら、ブレード5を係止リング6及び押えリング7に溶接するようになっている。この溶接トーチ13は、ブレード5を溶断できる程度に電流値を高く設定され、付加の溶接棒を用いることなく、ブレード5自体を溶接材料とするようにしている。

【0036】

ガス吹出部14は、その本体に、シールドガスを吹き出すための複数の吹出孔22を金属製可撓管1の周方向に沿って配列してなり、溶接トーチ13の移動方向で後方に設けられる。このガス吹出部14は、進行方向前端の吹出孔22aが溶接トーチ13と並走して進行方向後端の吹出孔22bが溶接トーチ13よりも遅れるよう、ブレード5の外周側を周方向に移動しながら、追加のシールドガスを吹き出すようになっている。

【0037】

次に、端部加工装置10を用いて金属製可撓管1の端部を加工する手順をより具体的に説明する。

【0038】

まず、図6(a)に示すように、ブレード5の端部の外周側に位置する押えリング7を支持具11に掛けて支持する。この状態では、支持具11に金属製可撓管1の自重のみが作用し、ブレード5を形付けする程度の反力を押えリング7に作用させることなく、金属製可撓管1の全体を支持する。

【0039】

次いで、図6(b)に示すように、押圧具12を下動させてブレード5の端部内側に侵入させ、押圧具12の小径部20をベローズ4の端部の内側に挿入する。押圧具12をさらに下動させて、押圧具12の下面側周縁部でベローズ4の端部開口を塞ぎつつ、例えば最大6kg程度の力でベローズ4の端部を中心軸方向に押圧し、ベローズ4の端部の山部2の一つ分を中心軸方向に押し潰して、ベローズ4の端面にパッキン面9を形成する。

【0040】

押圧具12の押圧力は、ベローズ4の端部に係止された係止リング6とブレード5及び押えリング7とを介して、支持具11に伝えられ、この支持具11から押えリング7に作用する反力によって、押えリング7がブレード5を押え、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けする。

【0041】

さらに、ベローズ4の端部を押圧したまま、溶接トーチ13をブレード5の外周側を周方向に移動させ、ブレード5の端部を溶断しながら、ブレード5の端部を係止リング6及び押えリング7に溶接する。これにより、図6(c)に示すように、ブレード5の端縁が押えリング7の端縁及び係止リング6の周縁に溶接されると共に、ブレード5の端部の余剰部分が除去される。

【0042】

また、ブレード5を係止リング6及び押えリング7に溶接する際、溶接トーチ13の吹出孔13aからシールドガスが吹き出されると共に、ガス吹出部14が、進行方向前端が溶接トーチ13と並走して進行方向後端が溶接トーチ13よりも遅れるようブレード5の周方向に進行する。このガス吹出部14から溶接部位及び溶接ビードにシールドガスを吹き出すことにより、溶接ビードが酸化を生じない程度に冷却するまでガスシールドする。

【0043】

また、押圧具12でベローズ4の端部開口を塞いだ状態で、ベローズ4の端部の内側に挿入した小径部20の吹出孔21からベローズ4の端部の内周面にシールドガスを吹き出すことにより、直接に溶接しないベローズ4の内部をガスシールし、ブレード5を溶接する際の熱によってベローズ4の内部が酸化するのを防止する。

【0044】

その後、図6(d)に示すように、押えリング7に係止するようフランジ8を装着して、金属製可撓管1の端部の加工が完了する。

【0045】

上記構成によれば、押圧具12でベローズ4の端部を押圧することにより、ベローズ4の端部を押し潰してパッキン面9を形成すると同時に、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けすることができる。

【0046】

さらに、ベローズ4の端部を押圧したまま、ブレード5の端部を溶断しながら、係止リング6及び押えリング7に溶接するので、一旦、端部加工装置10から金属製可撓管1を取り外して、手作業でブレード5を切断することなく、ブレード5の端部の余剰部分を除去することができる。これにより、端部加工の工数を少なくすることができると共に、ブレード5を正確な位置で切断することができる。

【0047】

また、溶接トーチ13の吹出孔13aからシールドガスを吹き出すと共に、ガス吹出部14から追加のシールドガスを吹き出すので、ブレード5を溶断できる程度に溶接トーチ13の電流値を高めることによる溶接焼けを防止することができる。しかも、ガス吹出部14からのシールドガスによって、溶接ビードが冷却されるまでの間における溶接焼けをも防止することができるので、溶接焼けに対するバフ研磨や塗装を不要にすることができる。

【0048】

また、シールドガスによって、溶接ビードの冷却を促進することもでき、例えば、溶接完了直後の溶接ビードの表面温度を測定したところ、ガス吹出部14によるガスシールをしない場合、金属製可撓管1の口径が15Aでは170℃、口径が50Aでは332℃であったのに対し、ガス吹出部14によるガスシールをした場合、口径が15Aでは131℃、口径が50Aでは201℃であった。

【0049】

また、押圧具12の吹出孔21からベローズ4の内側に、シールドガスを吹き出すので、直接溶接しないベローズ4がブレード5の溶接熱によって溶接焼けするのを防止することができる。

【0050】

なお、本発明は、上記の実施の形態に限定されるものではなく、本発明の範囲内において、適宜変更を加えることができる。例えば、金属製可撓管1の端部を加工するのに、支持具11で押えリング7を受ける代わりに、図7に示すように、フランジ8を利用して押えリング7を受けることもできる。また、ガス吹出部14や押圧具12からシールドガスを吹き出すことなく、溶接トーチ13の吹出孔13aのみからシールドガスを吹き出すようにすることもできる。

【符号の説明】

【0051】

1 金属製可撓管

2 山部

3 谷部

3a 端部の谷部

4 ベローズ

5 ブレード

6 係止リング

6a 内向き片

7 押えリング

8 フランジ

8a ボルト孔

9 パッキン面

10 端部加工装置

11 支持具

12 押圧具

13 溶接トーチ

13a 吹出孔

14 ガス吹出部

15 装置本体

16 開口

17 中央穴

18 切欠

19 支持棒

20 小径部

21 吹出孔

22 吹出孔

22a 進行方向前端の吹出孔

22b 進行方向後端の吹出孔

【技術分野】

【0001】

本発明は、例えば流体を送る各種管類のフレキシブルジョイントとして用いられ、ベローズの外周側を覆うブレードの端縁が可撓管端部で溶接された構造の金属製可撓管を製造する方法に関するものである。

【背景技術】

【0002】

一般に、流体を送る各種管類のフレキシブルジョイントとして用いられる金属製可撓管は、山部及び谷部を交互に形成してなるベローズの外周側を、金属線を編成してなるブレードで覆って保護した構造とされる。ブレードは、その端縁をベローズの端部に配置されたリングに溶接するなどして、ブレードの軸方向への抜け出しが阻止されている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−301150号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の金属製可撓管は、そのブレードをベローズの外周側に配置する際に、ブレードの端部に長さの余裕を持たせておき、余った部分を挟みやバリカンなどを用いて手作業で切断すると共に、ブレードの端部を可撓管の端部形状に沿うよう形付けし、その後、ブレードの端縁をベローズ側に溶接するようにしている。

【0005】

そのため、ブレードを切断した後に形付けしようとすると、形付け後に端縁が所定の位置に合うようにブレードを切断するのが難しくなりやすい。一方、ブレードを形付けした後に切断しようとすると、ブレードを形付けする際に金属製可撓管を保持する保持具から金属製可撓管を一旦取り外して、手作業でブレードを切断した後、金属製可撓管を再び保持してブレードの端縁を溶接する必要があり、ブレードの端部処理に要する工数が多くなる。

【0006】

本発明は、ブレードを容易に形付け、切断及び溶接して金属製可撓管を製造することのできる方法の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明に係る金属製可撓管の製造方法は、山部及び谷部を交互に繰り返し形成してなるベローズと、このベローズの外周側を覆う筒状のブレードと、ベローズ及びブレード間に介在されてベローズの端部の谷部に係止された係止リングと、この係止リングの外面形状に沿わせるようブレードの外周面を押える押えリングとを備え、そのブレードの中心軸方向の端縁が係止リング及び押えリングに溶接された金属製可撓管を製造するためのものである。

【0008】

具体的には、ベローズの外周側にブレードを配置し、係止リングをベローズ及びブレード間に介在させてベローズの端部の谷部に係止し、押えリングをブレードの端部の外周側に配置すると共に、ブレードの端部を係止リングよりも中心軸方向で外側に突出する長さに設定する。

【0009】

次いで、押えリングを支持具で支持して、ベローズの端部を押圧具で中心軸方向に押圧することにより、ベローズの端部を中心軸方向に押し潰しつつ、ブレードの端部を係止リングの外面形状に沿わせるよう形付けする。さらに、ベローズの端部を押圧したまま、ブレードの端部を溶断して余剰部分を除去しながら、ブレードを係止リング及び押えリングに溶接する。

【0010】

上記構成によれば、押えリングを支持してベローズの端部を中心軸方向に押圧するので、ベローズの端部を中心軸方向に押し潰して平らなパッキン面を形成しつつ、ブレードの端部を押えリングで押えて係止リングの外面形状に沿うよう形付けすることができ、パッキン面の形成とブレード端部の形付けとを1つの工程で行うことができる。

【0011】

さらに、ブレードを形付けするようベローズの端部を押圧したまま、ブレードの端部を溶断しながら溶接するので、ブレードの端縁を所定の位置に確実に合わせることができる。しかも、ブレードを形付けした金属製可撓管を一旦取り外して、ブレードを切断した後、ブレードの端縁を溶接する前に金属製可撓管を再び保持するという工程を不要にすることができ、ブレードの端部処理に要する工数を少なくすることができる。

【0012】

また、ブレードを係止リング及び押えリングに溶接する際、溶接トーチからシールドガスを吹き出すと共に、溶接トーチとは別のガス吹出部から溶接部位にシールドガスを吹き出すようにする構成も採用可能である。

【0013】

この構成によれば、溶接トーチから吹き出すシールドガスに加えて、別のガス吹出部から吹き出すシールドガスによって、溶接部位をガスシールすることができ、ブレードを溶断できる程度に溶接トーチの電流値を高めることによる溶接ビードの酸化を防止することができる。

【0014】

また、ガス吹出部を進行方向前端が溶接トーチと並走して進行方向後端が溶接トーチよりも遅れるよう進行させ、溶接ビードが酸化を生じない程度に冷却するまでガスシールドするようにする構成も採用可能である。

【0015】

この構成によれば、ガス吹出部の進行方向前端を溶接トーチと並走させるので、溶接トーチから吹き出すシールドガスに加えて、ガス吹出部の進行方向前端から吹き出すシールドガスによって、溶接部位の酸化を防止することができる。しかも、ガス吹出部の進行方向後端を溶接トーチよりも遅れるよう進行させるので、ガス吹出部の進行方向前端から後端に至る範囲から吹き出すシールドガスによって、溶接ビードが冷えるまでに酸化するのを防止すると共に、溶接ビードの温度が低下するのを促進することができる。

【0016】

ここで、ガス吹出部の進行方向前端を溶接トーチと並走させるとは、ガス吹出部の進行方向前端から吹き出されるシールドガスと、溶接トーチから吹き出されるシールドガスとが、ともに同じ溶接部位に吹き付けられるよう、ガス吹出部及び溶接トーチを位置決めして溶接線の方向に進行させることをいう。

【0017】

また、ブレードを係止リング及び押えリングに溶接する際、ベローズの端部開口を押圧具で塞ぎ、この押圧具からベローズの端部の内周面にシールドガスを吹き出すようにする構成も採用可能である。

【0018】

この構成によれば、ベローズの端部の内周面にシールドガスを吹き出すので、直接には溶接されないベローズの端部が外周側のブレードを溶接・溶断する際の熱によって酸化するのを防止することができる。しかも、ベローズの端部を押し潰すための押圧具で、ベローズの端部開口を塞ぐと共に、その押圧具からシールドガスを吹き出すので、押圧具を、ベローズの内部からシールドガスが逃げるのを阻止するための蓋、及びシールドガスの吹き出し装置としても兼用することができる。

【発明の効果】

【0019】

以上のとおり、本発明によると、押えリングを支持してベローズの端部を押圧するので、1つの工程で、ベローズの端部にパッキン面を形成しつつ、ブレードの端部を形付けすることができる。しかも、ベローズの端部を押圧した状態のまま、ブレードを溶断しながら溶接するので、ブレード端縁の位置合わせを容易にすると共に、ブレードを切断するための金属製可撓管の保持具への着脱を不要にすることができ、ブレードを容易に形付け、切断及び溶接して金属製可撓管を製造することができる。

【0020】

また、溶接トーチから吹き出すシールドガスに加えて、別のガス吹出部から吹き出すシールドガスで、溶接部位をガスシールすることにより、溶接ビードが酸化するいわゆる溶接焼けを防止することができ、特に、ブレードを溶断可能な熱で溶接することによる溶接焼けをも防止することができる。これにより、手作業による溶接部のバフ研磨や塗装を不要にして、金属製可撓管の製造をより容易にすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係る製造方法で製造する金属製可撓管を示す図で、右半分は断面図、左半分は側面図

【図2】金属製可撓管の正面図で、左半分のみを示す図

【図3】金属製可撓管の端部を示す拡大図で、右半分は断面図、左半分は側面図

【図4】金属製可撓管の端部加工装置の模式図

【図5】金属製可撓管を装着した端部加工装置を示す図で、右半分は断面図、左半分は側面図

【図6】金属製可撓管の端部を加工する手順を説明する図

【図7】金属製可撓管の端部を加工する別の形態を示す図

【発明を実施するための形態】

【0022】

以下、本発明に係る金属製可撓管の製造方法を実施するための形態について、図面を用いて説明する。まず、本発明に係る製造方法で製造する金属製可撓管の構成について説明する。

【0023】

図1〜図3に示すように、金属製可撓管1は、例えば流体を送る各種管類のフレキシブルジョイントとして用いられるものであり、山部2及び谷部3を交互に繰り返し形成してなるベローズ4と、ベローズ4の外周側を覆うブレード5と、ベローズ4及びブレード5間に介在されてベローズ4の端部の谷部3aに係止された係止リング6と、係止リング6の外面形状に沿わせるようブレード5の外周面を押える押えリング7とを備え、その端部に他の管に接続するためのフランジ8が係止されている。

【0024】

ベローズ4は、例えばステンレス製で肉厚が0.2mm〜0.35mm程度の直管の内側又は外側に荷重を加えて所定間隔ごとに山部2を膨出させることにより、山部2及び谷部3が交互に繰り返し連続する襞付き管構造とされる。ベローズ4の端部は、山部2の一つ分が中心軸方向に押し潰され、ベローズ4の端面に平らなパッキン面9が形成されている。

【0025】

ブレード5は、例えばステンレス製でφ0.3mm程度の金属線を編成してなる円筒状とされ、ベローズ4を外周側から覆って可撓性を保持しつつ保護するようになっている。ブレード5の中心軸方向の端縁は、係止リング6及び押えリング7に溶接され、ブレード5の中心軸方向への抜け出しが阻止されている。

【0026】

係止リング6は、例えばステンレス製で5mm程度の外側辺長を有し、その一片が半径方向で内向きに突出する内向き片6aとされた断面L字形のリング状とされる。この係止リング6は、2つ割り構造とされ、ベローズ4の端部を外周側から挟むようにして内向き片6aを谷部3aに挿入することにより、ベローズ4の端部に係止される。係止リング6の外周側は、ベローズ4の山部2よりも半径方向で外向きに突出すると共に、ブレード5で覆われ、金属製可撓管1の端部にフランジ8を係止するための段差を形成している。

【0027】

押えリング7は、例えばステンレス製で0.8mm程度のリング状の板をプレス加工してなる断面L字形のリング状とされ、その端縁がブレード5の端縁及び係止リング6の周縁に溶接されている。この押えリング7は、ブレード5の端部を押えて係止リング6の外面形状に沿わせると共に、フランジ8を受ける受け部として機能する。

【0028】

フランジ8は、例えば鋼製で、金属製可撓管1を貫通させる中央穴を有するドーナツ形の円板とされ、その内周縁の切欠を金属製可撓管1の端部の押えリング7に中心軸方向の中央側から係止して、ボルト孔8aを貫通するボルトによって他の管に接続するようになっている。

【0029】

次に、金属製可撓管1の製造方法を説明する。まず、ベローズ4の外周側にブレード5を配置し、係止リング6をベローズ4及びブレード5間に介在させて、係止リング6の内向き片6aをベローズ4の端部の谷部3aに係止し、さらに、押えリング7をブレード5の端部の外周側に配置する。この状態において、ブレード5の端部が係止リング6よりも中心軸方向で外側に突出するよう、あらかじめブレード5の端部に長さの余裕を持たせておく。

【0030】

次いで、端部加工装置10を用いて、ベローズ4の端面にパッキン面9を形成すると共に、ブレード5の端部を係止リング6の外面形状に沿わせて形付けし、さらに、ブレード5の端部を係止リング6及び押えリング7に溶接する。

【0031】

ここで、金属製可撓管1の端部を加工するための端部加工装置10について説明する。図4及び図5に示すように、端部加工装置10は、金属製可撓管1を支持する支持具11と、ベローズ4の端部を押圧する押圧具12と、ブレード5の端部を係止リング6及び押えリング7に溶接する溶接トーチ13と、溶接トーチ13の吹出孔13aから吹き出すシールドガスに加えて追加のシールドガスを吹き出すガス吹出部14とを備えている。

【0032】

支持具11は、装置本体15の開口16の周縁に支持される断面略正方形のリング状とされ、その中央穴17に金属製可撓管1の中心軸方向中央部を貫通させつつ、上面側内周縁の切欠18で押えリング7を受けるようになっている。支持具11が押えリング7を受けることにより、押えリング7、ブレード5の端部及び係止リング6を介してベローズ4の端部が支持され、金属製可撓管1の全体が支持される。

【0033】

押圧具12は、支持具11の上方に中心軸を合わせて配置された円柱状とされ、支持棒19によって上下動自在に支持されている。押圧具12の直径は係止リング6の外径と同程度に設定され、ブレード5の端部の内側に侵入可能、かつ、ベローズ4の端部開口を塞ぎつつ、ベローズ4の端部を中心軸方向に押圧可能とされる。

【0034】

押圧具12の中央部下面側には、金属製可撓管1の内側に挿入される小径部20が設けられ、この小径部20に、ベローズ4の端部の内周面にシールドガスを吹き出すための複数の吹出孔21が周方向に間隔をあけて形成されている。ここで、シールドガスには、溶接におけるシールドガスとして従来から用いられているアルゴンガスなどの周知の不活性ガスを使用することができる。

【0035】

溶接トーチ13は、TIG溶接に用いられる周知の溶接トーチと同様のものであり、ブレード5の外周側を周方向に移動して、ブレード5の端部を溶断しながら、ブレード5を係止リング6及び押えリング7に溶接するようになっている。この溶接トーチ13は、ブレード5を溶断できる程度に電流値を高く設定され、付加の溶接棒を用いることなく、ブレード5自体を溶接材料とするようにしている。

【0036】

ガス吹出部14は、その本体に、シールドガスを吹き出すための複数の吹出孔22を金属製可撓管1の周方向に沿って配列してなり、溶接トーチ13の移動方向で後方に設けられる。このガス吹出部14は、進行方向前端の吹出孔22aが溶接トーチ13と並走して進行方向後端の吹出孔22bが溶接トーチ13よりも遅れるよう、ブレード5の外周側を周方向に移動しながら、追加のシールドガスを吹き出すようになっている。

【0037】

次に、端部加工装置10を用いて金属製可撓管1の端部を加工する手順をより具体的に説明する。

【0038】

まず、図6(a)に示すように、ブレード5の端部の外周側に位置する押えリング7を支持具11に掛けて支持する。この状態では、支持具11に金属製可撓管1の自重のみが作用し、ブレード5を形付けする程度の反力を押えリング7に作用させることなく、金属製可撓管1の全体を支持する。

【0039】

次いで、図6(b)に示すように、押圧具12を下動させてブレード5の端部内側に侵入させ、押圧具12の小径部20をベローズ4の端部の内側に挿入する。押圧具12をさらに下動させて、押圧具12の下面側周縁部でベローズ4の端部開口を塞ぎつつ、例えば最大6kg程度の力でベローズ4の端部を中心軸方向に押圧し、ベローズ4の端部の山部2の一つ分を中心軸方向に押し潰して、ベローズ4の端面にパッキン面9を形成する。

【0040】

押圧具12の押圧力は、ベローズ4の端部に係止された係止リング6とブレード5及び押えリング7とを介して、支持具11に伝えられ、この支持具11から押えリング7に作用する反力によって、押えリング7がブレード5を押え、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けする。

【0041】

さらに、ベローズ4の端部を押圧したまま、溶接トーチ13をブレード5の外周側を周方向に移動させ、ブレード5の端部を溶断しながら、ブレード5の端部を係止リング6及び押えリング7に溶接する。これにより、図6(c)に示すように、ブレード5の端縁が押えリング7の端縁及び係止リング6の周縁に溶接されると共に、ブレード5の端部の余剰部分が除去される。

【0042】

また、ブレード5を係止リング6及び押えリング7に溶接する際、溶接トーチ13の吹出孔13aからシールドガスが吹き出されると共に、ガス吹出部14が、進行方向前端が溶接トーチ13と並走して進行方向後端が溶接トーチ13よりも遅れるようブレード5の周方向に進行する。このガス吹出部14から溶接部位及び溶接ビードにシールドガスを吹き出すことにより、溶接ビードが酸化を生じない程度に冷却するまでガスシールドする。

【0043】

また、押圧具12でベローズ4の端部開口を塞いだ状態で、ベローズ4の端部の内側に挿入した小径部20の吹出孔21からベローズ4の端部の内周面にシールドガスを吹き出すことにより、直接に溶接しないベローズ4の内部をガスシールし、ブレード5を溶接する際の熱によってベローズ4の内部が酸化するのを防止する。

【0044】

その後、図6(d)に示すように、押えリング7に係止するようフランジ8を装着して、金属製可撓管1の端部の加工が完了する。

【0045】

上記構成によれば、押圧具12でベローズ4の端部を押圧することにより、ベローズ4の端部を押し潰してパッキン面9を形成すると同時に、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けすることができる。

【0046】

さらに、ベローズ4の端部を押圧したまま、ブレード5の端部を溶断しながら、係止リング6及び押えリング7に溶接するので、一旦、端部加工装置10から金属製可撓管1を取り外して、手作業でブレード5を切断することなく、ブレード5の端部の余剰部分を除去することができる。これにより、端部加工の工数を少なくすることができると共に、ブレード5を正確な位置で切断することができる。

【0047】

また、溶接トーチ13の吹出孔13aからシールドガスを吹き出すと共に、ガス吹出部14から追加のシールドガスを吹き出すので、ブレード5を溶断できる程度に溶接トーチ13の電流値を高めることによる溶接焼けを防止することができる。しかも、ガス吹出部14からのシールドガスによって、溶接ビードが冷却されるまでの間における溶接焼けをも防止することができるので、溶接焼けに対するバフ研磨や塗装を不要にすることができる。

【0048】

また、シールドガスによって、溶接ビードの冷却を促進することもでき、例えば、溶接完了直後の溶接ビードの表面温度を測定したところ、ガス吹出部14によるガスシールをしない場合、金属製可撓管1の口径が15Aでは170℃、口径が50Aでは332℃であったのに対し、ガス吹出部14によるガスシールをした場合、口径が15Aでは131℃、口径が50Aでは201℃であった。

【0049】

また、押圧具12の吹出孔21からベローズ4の内側に、シールドガスを吹き出すので、直接溶接しないベローズ4がブレード5の溶接熱によって溶接焼けするのを防止することができる。

【0050】

なお、本発明は、上記の実施の形態に限定されるものではなく、本発明の範囲内において、適宜変更を加えることができる。例えば、金属製可撓管1の端部を加工するのに、支持具11で押えリング7を受ける代わりに、図7に示すように、フランジ8を利用して押えリング7を受けることもできる。また、ガス吹出部14や押圧具12からシールドガスを吹き出すことなく、溶接トーチ13の吹出孔13aのみからシールドガスを吹き出すようにすることもできる。

【符号の説明】

【0051】

1 金属製可撓管

2 山部

3 谷部

3a 端部の谷部

4 ベローズ

5 ブレード

6 係止リング

6a 内向き片

7 押えリング

8 フランジ

8a ボルト孔

9 パッキン面

10 端部加工装置

11 支持具

12 押圧具

13 溶接トーチ

13a 吹出孔

14 ガス吹出部

15 装置本体

16 開口

17 中央穴

18 切欠

19 支持棒

20 小径部

21 吹出孔

22 吹出孔

22a 進行方向前端の吹出孔

22b 進行方向後端の吹出孔

【特許請求の範囲】

【請求項1】

山部及び谷部を交互に繰り返し形成してなるベローズと、該ベローズの外周側を覆う筒状のブレードと、前記ベローズ及び前記ブレード間に介在されて前記ベローズの端部の谷部に係止された係止リングと、該係止リングの外面形状に沿わせるよう前記ブレードの外周面を押える押えリングとを備え、前記ブレードの中心軸方向の端縁が係止リング及び押えリングに溶接された金属製可撓管を製造する方法であって、

前記ベローズの外周側にブレードを配置し、前記係止リングをベローズ及びブレード間に介在させてベローズの端部の谷部に係止し、前記押えリングをブレードの端部の外周側に配置すると共に、前記ブレードの端部を係止リングよりも中心軸方向で外側に突出する長さに設定し、

次いで、前記押えリングを支持具で支持して、前記ベローズの端部を押圧具で中心軸方向に押圧することにより、前記ベローズの端部を中心軸方向に押し潰しつつ、前記ブレードの端部を係止リングの外面形状に沿わせるよう形付けし、さらに、前記ベローズの端部を押圧したまま、前記ブレードの端部を溶断して余剰部分を除去しながら、前記ブレードを係止リング及び押えリングに溶接することを特徴とする金属製可撓管の製造方法。

【請求項2】

前記ブレードを係止リング及び押えリングに溶接する際、溶接トーチからシールドガスを吹き出すと共に、溶接トーチとは別のガス吹出部から溶接部位にシールドガスを吹き出すことを特徴とする請求項1に記載の金属製可撓管の製造方法。

【請求項3】

前記ガス吹出部を進行方向前端が溶接トーチと並走して進行方向後端が溶接トーチよりも遅れるよう進行させ、溶接ビードが酸化を生じない程度に冷却するまでガスシールドすることを特徴とする請求項2に記載の金属製可撓管の製造方法。

【請求項4】

前記ブレードを係止リング及び押えリングに溶接する際、前記ベローズの端部開口を前記押圧具で塞ぎ、該押圧具からベローズの端部の内周面にシールドガスを吹き出すことを特徴とする請求項1、2又は3に記載の金属製可撓管の製造方法。

【請求項1】

山部及び谷部を交互に繰り返し形成してなるベローズと、該ベローズの外周側を覆う筒状のブレードと、前記ベローズ及び前記ブレード間に介在されて前記ベローズの端部の谷部に係止された係止リングと、該係止リングの外面形状に沿わせるよう前記ブレードの外周面を押える押えリングとを備え、前記ブレードの中心軸方向の端縁が係止リング及び押えリングに溶接された金属製可撓管を製造する方法であって、

前記ベローズの外周側にブレードを配置し、前記係止リングをベローズ及びブレード間に介在させてベローズの端部の谷部に係止し、前記押えリングをブレードの端部の外周側に配置すると共に、前記ブレードの端部を係止リングよりも中心軸方向で外側に突出する長さに設定し、

次いで、前記押えリングを支持具で支持して、前記ベローズの端部を押圧具で中心軸方向に押圧することにより、前記ベローズの端部を中心軸方向に押し潰しつつ、前記ブレードの端部を係止リングの外面形状に沿わせるよう形付けし、さらに、前記ベローズの端部を押圧したまま、前記ブレードの端部を溶断して余剰部分を除去しながら、前記ブレードを係止リング及び押えリングに溶接することを特徴とする金属製可撓管の製造方法。

【請求項2】

前記ブレードを係止リング及び押えリングに溶接する際、溶接トーチからシールドガスを吹き出すと共に、溶接トーチとは別のガス吹出部から溶接部位にシールドガスを吹き出すことを特徴とする請求項1に記載の金属製可撓管の製造方法。

【請求項3】

前記ガス吹出部を進行方向前端が溶接トーチと並走して進行方向後端が溶接トーチよりも遅れるよう進行させ、溶接ビードが酸化を生じない程度に冷却するまでガスシールドすることを特徴とする請求項2に記載の金属製可撓管の製造方法。

【請求項4】

前記ブレードを係止リング及び押えリングに溶接する際、前記ベローズの端部開口を前記押圧具で塞ぎ、該押圧具からベローズの端部の内周面にシールドガスを吹き出すことを特徴とする請求項1、2又は3に記載の金属製可撓管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−55901(P2012−55901A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−198889(P2010−198889)

【出願日】平成22年9月6日(2010.9.6)

【特許番号】特許第4700137号(P4700137)

【特許公報発行日】平成23年6月15日(2011.6.15)

【出願人】(592259820)ゼンシン株式会社 (2)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月6日(2010.9.6)

【特許番号】特許第4700137号(P4700137)

【特許公報発行日】平成23年6月15日(2011.6.15)

【出願人】(592259820)ゼンシン株式会社 (2)

【Fターム(参考)】

[ Back to top ]