金属製品の保温方法

【課題】簡便な方法で、防錆効果を備えた金属の保温方法を提供する。

【解決手段】保温対象の金属製品1の表面にスペーサー4を配置する第1工程と、金属製品1の表面にスペーサー4を挟んで成形保温材2を設ける第2工程と、を有し、金属製品1の表面と上記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法である。上記の所定間隔は、好ましくは1〜10mmである。成形保温材としては、保温効果を有するものであれば限定されることなく、ケイ酸カルシウム、硬質ウレタンホーム、ガラスウール、ロックウールなどを主成分とする材質からなる成形体。

【解決手段】保温対象の金属製品1の表面にスペーサー4を配置する第1工程と、金属製品1の表面にスペーサー4を挟んで成形保温材2を設ける第2工程と、を有し、金属製品1の表面と上記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法である。上記の所定間隔は、好ましくは1〜10mmである。成形保温材としては、保温効果を有するものであれば限定されることなく、ケイ酸カルシウム、硬質ウレタンホーム、ガラスウール、ロックウールなどを主成分とする材質からなる成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保温対象の金属製品の表面の腐食を抑制した保温方法に関する。より詳細には、配管、容器、機器等の金属製品を保温材で覆い保温する際に、金属製品の表面の腐食を抑制して保温を行なう保温方法に関する。

【背景技術】

【0002】

高温の流体を扱う配管、容器、機器等の金属製品はその表面を保温材で覆うことが多い。金属と保温材との間に雨水が浸入すると金属製品の表面の腐食を促進させる。また、雨水が浸入しなくても高温の流体が停止したときに金属製品の表面に結露が生じやすく、金属製品の表面の腐食の原因となる。さらに、保温材に含まれる塩分が金属製品の表面が露出している環境に流出すると、腐食を一層促進させる。

【0003】

この腐食を防止するために、金属製品の表面を防錆塗料で塗装した後に保温材を取り付けることが行なわれているが、この方法は防錆塗料の塗装作業に手間がかかり、施工性が悪く、塗布むら等により均一な防錆性能が得られない欠点があることから、予め金属製品の表面に対向する面に亜鉛粉末を含有する防錆剤層を設けた保温材を用いる方法が知られている(特許文献1参照)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−269784号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の従来の方法は、いずれも防錆塗料の塗布工程が必須であるため、煩雑である。また、高い温度では金属の腐食を持続して防止できない場合がある。本発明は、簡便な方法で、防錆効果を備えた金属の保温方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、配管、容器、機器等の金属製品を成形保温材で覆い保温を行う場合に、成形保温材と接している金属製品の表面の腐食が進行しやすいことを見出し、このような金属製品の表面の腐食を防止しながら保温を行なう保温方法を鋭意研究し本発明に至った。

【0007】

本発明は、保温対象の金属製品の表面にスペーサーを配置する第1工程と、上記金属製品の表面に上記スペーサーを挟んで成形保温材を設ける第2工程と、を有し、上記金属製品の表面と上記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法である。上記の所定間隔は、好ましくは1〜10mmである。

【0008】

また、本発明の一形態においては、上記のスペーサーと上記金属製品の表面とは、その対向面が同一形状であり、上記スペーサーは、上記成形保温材の略両端部に対応する位置に配置される。

【0009】

また、本発明の一形態においては、上記スペーサーと上記成形保温材とが一体に成形されており、第1工程と第2工程とが同一工程である。

【0010】

さらに、本発明の他の一形態においては、上記スペーサーは、可撓性の波状板であり、上記成形保温材が配置される領域の略全体に配置される。

【発明の効果】

【0011】

本発明によると、配管、容器、機器等の金属製品を成形保温材で被覆し保温する場合に、金属製品の表面の被覆領域の腐食を簡便な方法で抑制することができる。

【図面の簡単な説明】

【0012】

【図1】第1の実施形態の保温方法の工程順を模式的に示す上面斜視図である。

【図2】第1の実施形態における配管の長手方向に垂直な方向の断面図である。

【図3】第1の実施形態における配管の長手方向の断面図である。

【図4】異なる形状のスペーサーを用いた図2に対応する断面図である。

【図5】第2の実施形態の保温方法の工程順を模式的に示す上面斜視図である。

【図6】第2の実施形態における配管の長手方向に垂直な方向の断面図である。

【図7】第2の実施形態における配管の長手方向の断面図である。

【発明を実施するための形態】

【0013】

本発明は、保温対象の金属製品の表面にスペーサーを配置する工程と、当該金属製品の表面に当該スペーサーを挟んで成形保温材を配置する工程と、を有し、上記金属製品の表面と上記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法である。

【0014】

保温対象の金属製品としては、限定されることはなく、配管、容器、機器などが例示される。金属製品の材質としては、炭素鋼、ステンレス鋼などが例示される。また、保温対象の金属製品は、防食のため塗装、メッキ、または溶射などの処理が施されているものであってもよい。

【0015】

成形保温材としては、保温効果を有するものであれば限定されることなく、ケイ酸カルシウム、硬質ウレタンホーム、ガラスウール、ロックウールなどを主成分とする材質からなる成形体が例示される。

【0016】

スペーサーとしては、ステンレス鋼などの金属、耐熱性の樹脂、または成形保温材と同じ材料から形成されたスペーサーが例示される。また、スペーサーの形態としては、円環、波状板、針金で形成された(コイル状)マットなどが例示される。

【0017】

金属製品の表面のスペーサーとの接触面には、液体の滞留を抑制するために、撥水層を設けてもよい。撥水層は、撥水剤を塗布して塗膜を形成したり、フッ素樹脂のシートやテープ、フッ素樹脂粒子を分散させたニッケルメッキ液中で電気メッキして得られるニッケル中にフッ素樹脂粒子が含まれる撥水性メッキ、フッ化ピッチをアルミニウムで巻いた線材を容射して得られる撥水性皮膜、さらにはジュートにアスファルトを含浸させたものなどが例示される。この他、デンゾーホットラインテープ(英国ウィンアンドコールス社せい防食材)等を用いてもよい。なお、スペーサーの金属製品との接触面に撥水層を設けてもよい。

【0018】

以下、実施形態に基づき、本発明をより詳細に説明する。

【0019】

(第1の実施形態)

図1は、第1の実施形態の保温方法の工程順を模式的に示す上面斜視図である。まず、保温対象の金属製品である配管1を準備する(St1)。次に、配管1の外周表面に密着するように円環状のスペーサー4を二つ配置する(St2)。図1では、配管1の成形保温材により被覆される領域の両端近傍に二つのスペーサー4を配置しているが、各スペーサー4は適当な間隔を有するように配置すればよく、スペーサー4の個数、配置位置などは特に限定されない。

【0020】

次に長手方向に垂直な方向の断面が半円弧状の成形保温材21を配管1の上部表面上にスペーサー4を挟んで配置する(St3)。そして、同様に、長手方向に垂直な方向の断面が半円弧状の成形保温材22を配管1の下部表面上にスペーサー4を挟んで配置する(St4)。

【0021】

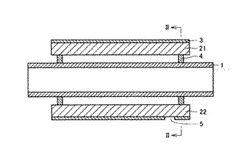

以上の工程を経て、配管1の外周表面が成形保温材2(二つの成形保温材21,22からなる)で被覆される。成形保温材2の外周面を、さらに外装板3で被覆し、配管1の水平使用時に下方となる位置に、外装材3を貫通する直径5〜10mmの水抜き孔5(図1では不図示、図3参照)を設けるのが好ましい(St5)。この水抜き孔5を通して、外装材3内に浸入した液体は速やかに系外へ排出され、配管1の表面の腐食が抑制される。

【0022】

図2は、図1の成形保温材2で被覆された配管1の長手方向に垂直な方向の断面図である。成形保温材2と配管1との間には、スペーサー4の厚み分の所定間隔Lがある。所定間隔Lは、好ましくは1〜10mm、より好ましくは3〜10mm、さらに好ましくは3〜5mmである。所定間隔Lが1mm未満であると、配管1と成形保温部材2の間隔が小さいために水膜が形成されやすく、配管1の外周表面が腐食されやすくなる。一方、所定間隔Lが10mmより大きいと、成形保温材2が大きくなりすぎて経済的ではない。所定間隔Lは、スペーサー4の厚みにより調節する。なお、スペーサー4の材質、形状によっては撓みなどが起こり、また製造誤差などもあるので、通常は所望の所定間隔Lより大きい厚みのスペーサー4を選択する。

【0023】

図3は、図1の成形保温材2で被覆された配管1の長手方向の断面図、すなわち、図2のIII−III断面図である。図3に示すように、配管1と成形保温材2の間には、スペーサー4の厚み分の所定間隔Lの空間がある。この空間に浸入した液体は、成形保温材2に吸収され、最終的には外装材3中の熱による水循環により外装材3にあけた水抜き孔5より排出される。本実施形態の配管1は、水平で使用されるため水抜き孔5は長手方向に対して垂直方向の下側に形成される。水抜き孔5の配置個数は限定されることなく、例えば数m毎に配置する。垂直配管の場合は、エルボ外装材の下側に水抜き孔を配置することが好ましく、また容器、機器の垂直壁部では保温材受けリングの直上などに設けることができる。

【0024】

成形保温材2の材質によっては、成形保温材2から塩分が流出することがある。さらに、金属製品と成形保温材2と間に液体が浸入することがある。このような液体、または塩分が混入した液体に金属製品の表面が長期で晒されると、接触部分の腐食が促進されると考えられる。本発明においては、金属製品と成形保温材2の間に形成された空間により、金属製品の表面が液体に長期に晒されることを防止する。

【0025】

図3に示すように、本実施形態のスペーサー4の断面形状は、矩形状である。したがって、スペーサー4の内周表面と配管1の外周表面とは同一形状であり、密着度がよい。スペーサー4は、その長手方向の長さを調節することにより、配管1の外周表面との接触面積を調節することができる。スペーサー4が配管1の外周表面に接触する部分の面積は少ない方が好ましいが、確実に成形保温材2を支持することが必要であり、成形保温材2およびスペーサー4の材質、大きさなどを勘案して決められる。通常、合計で成形保温材2の配管1と対向する内周表面の面積の5〜20%である。

【0026】

スペーサー4は、配管1と成形保温材2を所定間隔Lに保つものであればその形状は限定されない。上記実施形態においては、円環状で断面矩形状のスペーサー4を用いたが、スペーサー4の断面形状は矩形状に限定されない。矩形状以外にも、断面形状が円形状、半円形状、三角形状のスペーサーであっても使用することができるが、製造の容易さ、取り付けの容易さ、成形保温材21,22の支持のし易さなどから、矩形状が好ましく用いられる。

【0027】

本実施形態では、スペーサー4と成形保温材2とを別体で構成したが、スペーサー4と成形保温材2が一体で構成されている部材を用いることもできる。この場合、金属製品の表面にスペーサーを配置する工程と、スペーサーを挟んで成形保温材を配置する工程とが同一工程となる。

【0028】

図4は、図2に示す形状とは異なる形状のスペーサー41を用いた場合の、図2に対応する長手方向に垂直な方向の断面図である。図4に示すスペーサー41は、内周表面に規則的に凹部41aが形成されている形状である。このようなスペーサー41も、本発明の方法に使用することができる。スペーサー41によると、凹部41aではスペーサー21が配管1と接触しないためにスペーサー41aと配管1との接触面積が低減され、接触面で液体が溜まりにくく、防錆に寄与する。

【0029】

(第2の実施形態)

図5は、第2の実施形態の保温方法の工程順を模式的に示す上面斜視図である。本実施形態は、第1の実施形態とは、スペーサーの形態が異なる点のみ相違する。まず、保温対象の金属製品である配管1を準備する(St1)。次に、波形の折り曲がりが形成された可撓性の波状板のスペーサー42を配管1の外周表面に巻き付ける(St2)。このとき、波状板の波形の稜線が配管1の長手方向となるように配置される。スペーサー42は、配管1の被覆領域の外周表面の略全体に配置される。スペーサー42は、配管1に巻き付けた後、バンド(不図示)で留めるようにしてもよい。

【0030】

次に長手方向に垂直な方向の断面形状が半円弧状の成形保温材21を配管1の上部表面上にスペーサー42を挟んで配置する(St3)。そして、同様に、長手方向に垂直な方向の断面形状が半円弧状の成形保温材22を配管1の下部表面上にスペーサー42を挟んで配置する(St4)。

【0031】

以上の工程を経て、配管1の外周表面が成形保温材2(二つの成形保温材21,22からなる)で被覆される。成形保温材2の外周面を、さらに外装板3で被覆し、配管1の水平使用時に下方となる位置に、外装材3、成形保温材2およびスペーサー42を貫通する直径5〜10mmの水抜き管51を設けるのが好ましい(St5)。

【0032】

水抜き管51を通して、配管1の外周表面とスペーサー42の間に浸入した液体は速やかに系外へ排出され、配管1の外周表面の腐食を抑制する。図5においては、一つの水抜き管51のみ示したが、配管1の外周表面とスペーサー42との接触部分をできるだけ少なくするために、強度が維持される範囲で、大きな直径の多数の水抜き管を配置することが好ましい。なお、配管1の外周表面に形成された、または浸入した液体が、水抜き管51から速やかに排出されるように、配管1の外周表面とスペーサー42との間は密着せずに、水が通過できる程度の接触であることが好ましい。このような構成であることにより、配管1の外周表面に形成された、または浸入した液体は配管1の外周表面を伝い水抜き管51より系外へ排出される。

【0033】

スペーサー42によると、成形保温材2との間で生じる配管1の表面の腐食が抑制される。これは、配管1の外周表面とスペーサー42とが線状に接触し、接触する部分が狭いために、早期に水が蒸発してしまい、腐食が抑制されるものと考えられる。また、スペーサー42により成形保温材2と配管1の表面との間に空間が形成されるので、水膜が形成されにくく、腐食が進行しにくいと考えられる。

【0034】

図6は、図5の成形保温材2で被覆された配管1の長手方向に垂直な方向の断面図である。成形保温材2と配管1との間には、スペーサー42の厚み分の所定間隔Lがある。所定間隔Lは、好ましくは1〜10mm、より好ましくは3〜10mm、さらに好ましくは3〜5mmである。所定間隔Lが1mm未満となるように、波状板を配置することは困難である。また、配管1と成形保温部材2の間隔が小さいために水膜が形成されやすく、配管1の外周表面が腐食されやすくなる。一方、所定間隔Lが10mmより大きいと、成形保温材2が大きくなりすぎて経済的ではない。所定間隔Lは、スペーサー42の厚みにより調節する。なお、スペーサー42の材質、形状によっては撓みなどが起こり、また製造誤差などもあるので、通常は所望の所定間隔Lより大きい厚みのスペーサー42を選択する。

【0035】

また、スペーサー42の波形の数は限定されず、使用する材質の強度等を勘案して適宜設定される。波形の折り曲がり角度は、大きくなると、水膜が形成された状態で、濡れ性により配管1との接触が線接触から面接触となり好ましくないので、適切な接触となるように適宜選択される。

【0036】

図7は、図5の成形保温材2で被覆された配管1の長手方向の断面図である。すなわち、図6のVII−VII断面図である。図7に示すように、配管1と成形保温材2の間には、スペーサー42の厚み分の所定間隔Lの空間がある。この空間に浸入した液体、あるいは配管1と成形保温材2の間で形成された液体は、水抜き管51より排出される。

【0037】

本実施形態においては、保温対象の金属製品が水平配管である場合を示したが、保温対象が金属製品である容器、機器の垂直壁部の場合には、波板状のスペーサーは、波形の稜線が垂直となるように配置される。なお、波板状のスペーサーは、金属製品の保温対象領域の略全領域に配置されることが好ましい。

【実施例】

【0038】

以下、本発明を実施例を挙げて詳細に説明するが、本発明はこれらに限定されるものではない。

【0039】

(実施例1)

スペーサー2と成形保温材2とが一体で構成されている部材を用いた点以外、第1の実施形態と同様の保温方法により成形保温材で被覆した配管1について加速腐食試験を行なった。配管1として炭素鋼管(呼び径50A(外径60.5mm)のSTPG370)を用いた。成形保温材21,22としてケイ酸カルシウム保温材(ケイカルエース(登録商標)(日本ケイカル(株)製)、外径164mm×内径64mm×長さ370mmで半円筒形状)を用い、長手方向に4等分した内の真ん中の2領域(中央領域)に関して内径76mmとなるように内周表面を削った。内周表面を削らなかった両端領域は、スペーサーの機能を兼ねる。

【0040】

第1の実施形態の方法にしたがって、配管1の外周表面を成形保温材21,22で被覆した。配管1と成形保温材2との間の間隔は、中央領域について平均7.8mmであった。さらに、成形保温材2の上部の中央に直径32mmの貫通孔を設け液体注入孔とした。

【0041】

液体注入孔の下の配管1に、塩粉末脱落防止用に脱脂綿を敷き、配管1内に加熱したシリコンオイルを循環させた。配管1の表面温度は約68℃であった。

(1)まず、液体注入孔から定期的に純水を滴下して10日間維持した。なお、純水の滴下は、10日間のうち5日間、1日に約8時間、1時間に約115ml行った。

(2)次に、同様に液体注入孔から定期的に純水の滴下および塩の散布をして9日間維持した。なお、純水の滴下は、9日間のうち7日間、1日に約8時間、1時間に約98ml行った。塩の散布は9日間のうち7日間、1日に約1g行った。

(3)引き続き、同様に液体注入孔から定期的に純水の滴下および塩の散布をして6日間維持した。なお、純水の滴下は、6日間のうち4日間、1日に約8時間、1時間に約128ml行った。塩の散布は6日間のうち4日間、1日に約1g行った。

(4)更に、同様に液体注入孔から定期的に純水の滴下および塩の散布をして7日間維持した。なお、純水の滴下は、7日間のうち5日間、1日に約8時間、1時間に約128ml行った。塩の散布は7日間のうち5日間、1日に約1g行った。

配管の腐食状況を目視検査した。合計32日間試験後の結果を表1に示す。

【0042】

【表1】

【0043】

以上の結果より、配管1と成形保温材2との間隔が平均7.8mmある中央領域は、間隔が平均1.9mmである両端領域と比較して腐食が少なかった。この結果は、塩分をかなりの量添加した加速試験の結果であり、実際の環境下では、平均7.8mmの間隔を設けるとその腐食状況はほとんど問題にならない程度になると推測される。

【0044】

(実施例2)

第2の実施形態の保温方法により成形保温材で被覆した配管1について加速腐食試験を行った。配管1として炭素鋼管(呼び径50A(外径60.5mm)のSTPG370)を用いた。スペーサー42として、図5〜図7に示すような波状板のスペーサー(材質:SUS304、板厚:0.5mm、長さ:400mm)を用い、これを配管1の外周面の全周を覆うように配置し、SUS304製のバンドで留めた。波形高さ(波状板の厚み)は約5mm、波形数は12個であった。

【0045】

成形保温材21,22としてケイ酸カルシウム保温材(ケイカルエース(登録商標)(日本ケイカル(株)製)、外径164mm×内径74mm×長さ500mmで半円筒形状)を用い、これをスペーサーを配置した箇所にスペーサーを覆うように配置した。また、スペーサーを配置した箇所(中央領域)の前後の箇所(すなわちスペーサーが配置されていない箇所、両端領域)には、それぞれ上下1セットのケイ酸カルシウム保温材(ケイカルエース(登録商標)(日本ケイカル(株)製)、外径164mm×内径64mm×長さ500mmで半円筒形状)を用いて、配管1の外周表面を直接被覆した。両端領域のそれぞれの上側の保温材に直径25mmの貫通孔を設けて、一方の貫通孔を液体注入孔とし、もう一方の貫通孔を温度測定に用いた。

【0046】

配管1内に加熱したシリコンオイルを循環させた。一方の貫通孔から食塩水(塩素イオン濃度:100ppm)を滴下し、他方の貫通孔には温度計を差し込み、配管の表面の温度を測定した。

【0047】

合計21日間腐食試験を行った。その内の12日間について、1日に約8時間、配管1を直接加熱(温度は約75〜77℃)しながら、約40ml/hrで連続して滴下した。それ以外は食塩水を滴下せず、配管1の加熱を中止し、放置した。

【0048】

試験後、保温材およびスペーサーを外し、配管1の外周表面を目視観察したところ、スペーサーを配置した表面に腐食は見られなかった。

【符号の説明】

【0049】

1 配管、2 成形保温材、3 外装板、4 スペーサー、5 水抜き孔、21,22 成形保温材、41 スペーサー、42 スペーサー、51 水抜き管。

【技術分野】

【0001】

本発明は、保温対象の金属製品の表面の腐食を抑制した保温方法に関する。より詳細には、配管、容器、機器等の金属製品を保温材で覆い保温する際に、金属製品の表面の腐食を抑制して保温を行なう保温方法に関する。

【背景技術】

【0002】

高温の流体を扱う配管、容器、機器等の金属製品はその表面を保温材で覆うことが多い。金属と保温材との間に雨水が浸入すると金属製品の表面の腐食を促進させる。また、雨水が浸入しなくても高温の流体が停止したときに金属製品の表面に結露が生じやすく、金属製品の表面の腐食の原因となる。さらに、保温材に含まれる塩分が金属製品の表面が露出している環境に流出すると、腐食を一層促進させる。

【0003】

この腐食を防止するために、金属製品の表面を防錆塗料で塗装した後に保温材を取り付けることが行なわれているが、この方法は防錆塗料の塗装作業に手間がかかり、施工性が悪く、塗布むら等により均一な防錆性能が得られない欠点があることから、予め金属製品の表面に対向する面に亜鉛粉末を含有する防錆剤層を設けた保温材を用いる方法が知られている(特許文献1参照)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−269784号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の従来の方法は、いずれも防錆塗料の塗布工程が必須であるため、煩雑である。また、高い温度では金属の腐食を持続して防止できない場合がある。本発明は、簡便な方法で、防錆効果を備えた金属の保温方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、配管、容器、機器等の金属製品を成形保温材で覆い保温を行う場合に、成形保温材と接している金属製品の表面の腐食が進行しやすいことを見出し、このような金属製品の表面の腐食を防止しながら保温を行なう保温方法を鋭意研究し本発明に至った。

【0007】

本発明は、保温対象の金属製品の表面にスペーサーを配置する第1工程と、上記金属製品の表面に上記スペーサーを挟んで成形保温材を設ける第2工程と、を有し、上記金属製品の表面と上記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法である。上記の所定間隔は、好ましくは1〜10mmである。

【0008】

また、本発明の一形態においては、上記のスペーサーと上記金属製品の表面とは、その対向面が同一形状であり、上記スペーサーは、上記成形保温材の略両端部に対応する位置に配置される。

【0009】

また、本発明の一形態においては、上記スペーサーと上記成形保温材とが一体に成形されており、第1工程と第2工程とが同一工程である。

【0010】

さらに、本発明の他の一形態においては、上記スペーサーは、可撓性の波状板であり、上記成形保温材が配置される領域の略全体に配置される。

【発明の効果】

【0011】

本発明によると、配管、容器、機器等の金属製品を成形保温材で被覆し保温する場合に、金属製品の表面の被覆領域の腐食を簡便な方法で抑制することができる。

【図面の簡単な説明】

【0012】

【図1】第1の実施形態の保温方法の工程順を模式的に示す上面斜視図である。

【図2】第1の実施形態における配管の長手方向に垂直な方向の断面図である。

【図3】第1の実施形態における配管の長手方向の断面図である。

【図4】異なる形状のスペーサーを用いた図2に対応する断面図である。

【図5】第2の実施形態の保温方法の工程順を模式的に示す上面斜視図である。

【図6】第2の実施形態における配管の長手方向に垂直な方向の断面図である。

【図7】第2の実施形態における配管の長手方向の断面図である。

【発明を実施するための形態】

【0013】

本発明は、保温対象の金属製品の表面にスペーサーを配置する工程と、当該金属製品の表面に当該スペーサーを挟んで成形保温材を配置する工程と、を有し、上記金属製品の表面と上記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法である。

【0014】

保温対象の金属製品としては、限定されることはなく、配管、容器、機器などが例示される。金属製品の材質としては、炭素鋼、ステンレス鋼などが例示される。また、保温対象の金属製品は、防食のため塗装、メッキ、または溶射などの処理が施されているものであってもよい。

【0015】

成形保温材としては、保温効果を有するものであれば限定されることなく、ケイ酸カルシウム、硬質ウレタンホーム、ガラスウール、ロックウールなどを主成分とする材質からなる成形体が例示される。

【0016】

スペーサーとしては、ステンレス鋼などの金属、耐熱性の樹脂、または成形保温材と同じ材料から形成されたスペーサーが例示される。また、スペーサーの形態としては、円環、波状板、針金で形成された(コイル状)マットなどが例示される。

【0017】

金属製品の表面のスペーサーとの接触面には、液体の滞留を抑制するために、撥水層を設けてもよい。撥水層は、撥水剤を塗布して塗膜を形成したり、フッ素樹脂のシートやテープ、フッ素樹脂粒子を分散させたニッケルメッキ液中で電気メッキして得られるニッケル中にフッ素樹脂粒子が含まれる撥水性メッキ、フッ化ピッチをアルミニウムで巻いた線材を容射して得られる撥水性皮膜、さらにはジュートにアスファルトを含浸させたものなどが例示される。この他、デンゾーホットラインテープ(英国ウィンアンドコールス社せい防食材)等を用いてもよい。なお、スペーサーの金属製品との接触面に撥水層を設けてもよい。

【0018】

以下、実施形態に基づき、本発明をより詳細に説明する。

【0019】

(第1の実施形態)

図1は、第1の実施形態の保温方法の工程順を模式的に示す上面斜視図である。まず、保温対象の金属製品である配管1を準備する(St1)。次に、配管1の外周表面に密着するように円環状のスペーサー4を二つ配置する(St2)。図1では、配管1の成形保温材により被覆される領域の両端近傍に二つのスペーサー4を配置しているが、各スペーサー4は適当な間隔を有するように配置すればよく、スペーサー4の個数、配置位置などは特に限定されない。

【0020】

次に長手方向に垂直な方向の断面が半円弧状の成形保温材21を配管1の上部表面上にスペーサー4を挟んで配置する(St3)。そして、同様に、長手方向に垂直な方向の断面が半円弧状の成形保温材22を配管1の下部表面上にスペーサー4を挟んで配置する(St4)。

【0021】

以上の工程を経て、配管1の外周表面が成形保温材2(二つの成形保温材21,22からなる)で被覆される。成形保温材2の外周面を、さらに外装板3で被覆し、配管1の水平使用時に下方となる位置に、外装材3を貫通する直径5〜10mmの水抜き孔5(図1では不図示、図3参照)を設けるのが好ましい(St5)。この水抜き孔5を通して、外装材3内に浸入した液体は速やかに系外へ排出され、配管1の表面の腐食が抑制される。

【0022】

図2は、図1の成形保温材2で被覆された配管1の長手方向に垂直な方向の断面図である。成形保温材2と配管1との間には、スペーサー4の厚み分の所定間隔Lがある。所定間隔Lは、好ましくは1〜10mm、より好ましくは3〜10mm、さらに好ましくは3〜5mmである。所定間隔Lが1mm未満であると、配管1と成形保温部材2の間隔が小さいために水膜が形成されやすく、配管1の外周表面が腐食されやすくなる。一方、所定間隔Lが10mmより大きいと、成形保温材2が大きくなりすぎて経済的ではない。所定間隔Lは、スペーサー4の厚みにより調節する。なお、スペーサー4の材質、形状によっては撓みなどが起こり、また製造誤差などもあるので、通常は所望の所定間隔Lより大きい厚みのスペーサー4を選択する。

【0023】

図3は、図1の成形保温材2で被覆された配管1の長手方向の断面図、すなわち、図2のIII−III断面図である。図3に示すように、配管1と成形保温材2の間には、スペーサー4の厚み分の所定間隔Lの空間がある。この空間に浸入した液体は、成形保温材2に吸収され、最終的には外装材3中の熱による水循環により外装材3にあけた水抜き孔5より排出される。本実施形態の配管1は、水平で使用されるため水抜き孔5は長手方向に対して垂直方向の下側に形成される。水抜き孔5の配置個数は限定されることなく、例えば数m毎に配置する。垂直配管の場合は、エルボ外装材の下側に水抜き孔を配置することが好ましく、また容器、機器の垂直壁部では保温材受けリングの直上などに設けることができる。

【0024】

成形保温材2の材質によっては、成形保温材2から塩分が流出することがある。さらに、金属製品と成形保温材2と間に液体が浸入することがある。このような液体、または塩分が混入した液体に金属製品の表面が長期で晒されると、接触部分の腐食が促進されると考えられる。本発明においては、金属製品と成形保温材2の間に形成された空間により、金属製品の表面が液体に長期に晒されることを防止する。

【0025】

図3に示すように、本実施形態のスペーサー4の断面形状は、矩形状である。したがって、スペーサー4の内周表面と配管1の外周表面とは同一形状であり、密着度がよい。スペーサー4は、その長手方向の長さを調節することにより、配管1の外周表面との接触面積を調節することができる。スペーサー4が配管1の外周表面に接触する部分の面積は少ない方が好ましいが、確実に成形保温材2を支持することが必要であり、成形保温材2およびスペーサー4の材質、大きさなどを勘案して決められる。通常、合計で成形保温材2の配管1と対向する内周表面の面積の5〜20%である。

【0026】

スペーサー4は、配管1と成形保温材2を所定間隔Lに保つものであればその形状は限定されない。上記実施形態においては、円環状で断面矩形状のスペーサー4を用いたが、スペーサー4の断面形状は矩形状に限定されない。矩形状以外にも、断面形状が円形状、半円形状、三角形状のスペーサーであっても使用することができるが、製造の容易さ、取り付けの容易さ、成形保温材21,22の支持のし易さなどから、矩形状が好ましく用いられる。

【0027】

本実施形態では、スペーサー4と成形保温材2とを別体で構成したが、スペーサー4と成形保温材2が一体で構成されている部材を用いることもできる。この場合、金属製品の表面にスペーサーを配置する工程と、スペーサーを挟んで成形保温材を配置する工程とが同一工程となる。

【0028】

図4は、図2に示す形状とは異なる形状のスペーサー41を用いた場合の、図2に対応する長手方向に垂直な方向の断面図である。図4に示すスペーサー41は、内周表面に規則的に凹部41aが形成されている形状である。このようなスペーサー41も、本発明の方法に使用することができる。スペーサー41によると、凹部41aではスペーサー21が配管1と接触しないためにスペーサー41aと配管1との接触面積が低減され、接触面で液体が溜まりにくく、防錆に寄与する。

【0029】

(第2の実施形態)

図5は、第2の実施形態の保温方法の工程順を模式的に示す上面斜視図である。本実施形態は、第1の実施形態とは、スペーサーの形態が異なる点のみ相違する。まず、保温対象の金属製品である配管1を準備する(St1)。次に、波形の折り曲がりが形成された可撓性の波状板のスペーサー42を配管1の外周表面に巻き付ける(St2)。このとき、波状板の波形の稜線が配管1の長手方向となるように配置される。スペーサー42は、配管1の被覆領域の外周表面の略全体に配置される。スペーサー42は、配管1に巻き付けた後、バンド(不図示)で留めるようにしてもよい。

【0030】

次に長手方向に垂直な方向の断面形状が半円弧状の成形保温材21を配管1の上部表面上にスペーサー42を挟んで配置する(St3)。そして、同様に、長手方向に垂直な方向の断面形状が半円弧状の成形保温材22を配管1の下部表面上にスペーサー42を挟んで配置する(St4)。

【0031】

以上の工程を経て、配管1の外周表面が成形保温材2(二つの成形保温材21,22からなる)で被覆される。成形保温材2の外周面を、さらに外装板3で被覆し、配管1の水平使用時に下方となる位置に、外装材3、成形保温材2およびスペーサー42を貫通する直径5〜10mmの水抜き管51を設けるのが好ましい(St5)。

【0032】

水抜き管51を通して、配管1の外周表面とスペーサー42の間に浸入した液体は速やかに系外へ排出され、配管1の外周表面の腐食を抑制する。図5においては、一つの水抜き管51のみ示したが、配管1の外周表面とスペーサー42との接触部分をできるだけ少なくするために、強度が維持される範囲で、大きな直径の多数の水抜き管を配置することが好ましい。なお、配管1の外周表面に形成された、または浸入した液体が、水抜き管51から速やかに排出されるように、配管1の外周表面とスペーサー42との間は密着せずに、水が通過できる程度の接触であることが好ましい。このような構成であることにより、配管1の外周表面に形成された、または浸入した液体は配管1の外周表面を伝い水抜き管51より系外へ排出される。

【0033】

スペーサー42によると、成形保温材2との間で生じる配管1の表面の腐食が抑制される。これは、配管1の外周表面とスペーサー42とが線状に接触し、接触する部分が狭いために、早期に水が蒸発してしまい、腐食が抑制されるものと考えられる。また、スペーサー42により成形保温材2と配管1の表面との間に空間が形成されるので、水膜が形成されにくく、腐食が進行しにくいと考えられる。

【0034】

図6は、図5の成形保温材2で被覆された配管1の長手方向に垂直な方向の断面図である。成形保温材2と配管1との間には、スペーサー42の厚み分の所定間隔Lがある。所定間隔Lは、好ましくは1〜10mm、より好ましくは3〜10mm、さらに好ましくは3〜5mmである。所定間隔Lが1mm未満となるように、波状板を配置することは困難である。また、配管1と成形保温部材2の間隔が小さいために水膜が形成されやすく、配管1の外周表面が腐食されやすくなる。一方、所定間隔Lが10mmより大きいと、成形保温材2が大きくなりすぎて経済的ではない。所定間隔Lは、スペーサー42の厚みにより調節する。なお、スペーサー42の材質、形状によっては撓みなどが起こり、また製造誤差などもあるので、通常は所望の所定間隔Lより大きい厚みのスペーサー42を選択する。

【0035】

また、スペーサー42の波形の数は限定されず、使用する材質の強度等を勘案して適宜設定される。波形の折り曲がり角度は、大きくなると、水膜が形成された状態で、濡れ性により配管1との接触が線接触から面接触となり好ましくないので、適切な接触となるように適宜選択される。

【0036】

図7は、図5の成形保温材2で被覆された配管1の長手方向の断面図である。すなわち、図6のVII−VII断面図である。図7に示すように、配管1と成形保温材2の間には、スペーサー42の厚み分の所定間隔Lの空間がある。この空間に浸入した液体、あるいは配管1と成形保温材2の間で形成された液体は、水抜き管51より排出される。

【0037】

本実施形態においては、保温対象の金属製品が水平配管である場合を示したが、保温対象が金属製品である容器、機器の垂直壁部の場合には、波板状のスペーサーは、波形の稜線が垂直となるように配置される。なお、波板状のスペーサーは、金属製品の保温対象領域の略全領域に配置されることが好ましい。

【実施例】

【0038】

以下、本発明を実施例を挙げて詳細に説明するが、本発明はこれらに限定されるものではない。

【0039】

(実施例1)

スペーサー2と成形保温材2とが一体で構成されている部材を用いた点以外、第1の実施形態と同様の保温方法により成形保温材で被覆した配管1について加速腐食試験を行なった。配管1として炭素鋼管(呼び径50A(外径60.5mm)のSTPG370)を用いた。成形保温材21,22としてケイ酸カルシウム保温材(ケイカルエース(登録商標)(日本ケイカル(株)製)、外径164mm×内径64mm×長さ370mmで半円筒形状)を用い、長手方向に4等分した内の真ん中の2領域(中央領域)に関して内径76mmとなるように内周表面を削った。内周表面を削らなかった両端領域は、スペーサーの機能を兼ねる。

【0040】

第1の実施形態の方法にしたがって、配管1の外周表面を成形保温材21,22で被覆した。配管1と成形保温材2との間の間隔は、中央領域について平均7.8mmであった。さらに、成形保温材2の上部の中央に直径32mmの貫通孔を設け液体注入孔とした。

【0041】

液体注入孔の下の配管1に、塩粉末脱落防止用に脱脂綿を敷き、配管1内に加熱したシリコンオイルを循環させた。配管1の表面温度は約68℃であった。

(1)まず、液体注入孔から定期的に純水を滴下して10日間維持した。なお、純水の滴下は、10日間のうち5日間、1日に約8時間、1時間に約115ml行った。

(2)次に、同様に液体注入孔から定期的に純水の滴下および塩の散布をして9日間維持した。なお、純水の滴下は、9日間のうち7日間、1日に約8時間、1時間に約98ml行った。塩の散布は9日間のうち7日間、1日に約1g行った。

(3)引き続き、同様に液体注入孔から定期的に純水の滴下および塩の散布をして6日間維持した。なお、純水の滴下は、6日間のうち4日間、1日に約8時間、1時間に約128ml行った。塩の散布は6日間のうち4日間、1日に約1g行った。

(4)更に、同様に液体注入孔から定期的に純水の滴下および塩の散布をして7日間維持した。なお、純水の滴下は、7日間のうち5日間、1日に約8時間、1時間に約128ml行った。塩の散布は7日間のうち5日間、1日に約1g行った。

配管の腐食状況を目視検査した。合計32日間試験後の結果を表1に示す。

【0042】

【表1】

【0043】

以上の結果より、配管1と成形保温材2との間隔が平均7.8mmある中央領域は、間隔が平均1.9mmである両端領域と比較して腐食が少なかった。この結果は、塩分をかなりの量添加した加速試験の結果であり、実際の環境下では、平均7.8mmの間隔を設けるとその腐食状況はほとんど問題にならない程度になると推測される。

【0044】

(実施例2)

第2の実施形態の保温方法により成形保温材で被覆した配管1について加速腐食試験を行った。配管1として炭素鋼管(呼び径50A(外径60.5mm)のSTPG370)を用いた。スペーサー42として、図5〜図7に示すような波状板のスペーサー(材質:SUS304、板厚:0.5mm、長さ:400mm)を用い、これを配管1の外周面の全周を覆うように配置し、SUS304製のバンドで留めた。波形高さ(波状板の厚み)は約5mm、波形数は12個であった。

【0045】

成形保温材21,22としてケイ酸カルシウム保温材(ケイカルエース(登録商標)(日本ケイカル(株)製)、外径164mm×内径74mm×長さ500mmで半円筒形状)を用い、これをスペーサーを配置した箇所にスペーサーを覆うように配置した。また、スペーサーを配置した箇所(中央領域)の前後の箇所(すなわちスペーサーが配置されていない箇所、両端領域)には、それぞれ上下1セットのケイ酸カルシウム保温材(ケイカルエース(登録商標)(日本ケイカル(株)製)、外径164mm×内径64mm×長さ500mmで半円筒形状)を用いて、配管1の外周表面を直接被覆した。両端領域のそれぞれの上側の保温材に直径25mmの貫通孔を設けて、一方の貫通孔を液体注入孔とし、もう一方の貫通孔を温度測定に用いた。

【0046】

配管1内に加熱したシリコンオイルを循環させた。一方の貫通孔から食塩水(塩素イオン濃度:100ppm)を滴下し、他方の貫通孔には温度計を差し込み、配管の表面の温度を測定した。

【0047】

合計21日間腐食試験を行った。その内の12日間について、1日に約8時間、配管1を直接加熱(温度は約75〜77℃)しながら、約40ml/hrで連続して滴下した。それ以外は食塩水を滴下せず、配管1の加熱を中止し、放置した。

【0048】

試験後、保温材およびスペーサーを外し、配管1の外周表面を目視観察したところ、スペーサーを配置した表面に腐食は見られなかった。

【符号の説明】

【0049】

1 配管、2 成形保温材、3 外装板、4 スペーサー、5 水抜き孔、21,22 成形保温材、41 スペーサー、42 スペーサー、51 水抜き管。

【特許請求の範囲】

【請求項1】

保温対象の金属製品の表面にスペーサーを配置する第1工程と、前記金属製品の表面に前記スペーサーを挟んで成形保温材を配置する第2工程と、を有し、前記金属製品の表面と前記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法。

【請求項2】

前記所定間隔は1〜10mmである、請求項1に記載の金属製品の保温方法。

【請求項3】

前記スペーサーと前記金属製品の表面とは、その対向面が同一形状であり、前記スペーサーは、前記成形保温材の略両端部に対応する位置に配置される、請求項1に記載の金属製品の保温方法。

【請求項4】

前記スペーサーと前記成形保温材とが一体に成形されており、第1工程と第2工程とが同一工程である、請求項1に記載の金属製品の保温方法。

【請求項5】

前記スペーサーは、可撓性の波状板であり、前記成形保温材が配置される領域の略全体に配置される、請求項1に記載の金属製品の保温方法。

【請求項1】

保温対象の金属製品の表面にスペーサーを配置する第1工程と、前記金属製品の表面に前記スペーサーを挟んで成形保温材を配置する第2工程と、を有し、前記金属製品の表面と前記成形保温材との間に所定間隔の空間を設ける、金属製品の保温方法。

【請求項2】

前記所定間隔は1〜10mmである、請求項1に記載の金属製品の保温方法。

【請求項3】

前記スペーサーと前記金属製品の表面とは、その対向面が同一形状であり、前記スペーサーは、前記成形保温材の略両端部に対応する位置に配置される、請求項1に記載の金属製品の保温方法。

【請求項4】

前記スペーサーと前記成形保温材とが一体に成形されており、第1工程と第2工程とが同一工程である、請求項1に記載の金属製品の保温方法。

【請求項5】

前記スペーサーは、可撓性の波状板であり、前記成形保温材が配置される領域の略全体に配置される、請求項1に記載の金属製品の保温方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−174163(P2011−174163A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−52845(P2010−52845)

【出願日】平成22年3月10日(2010.3.10)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年3月10日(2010.3.10)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]