金属製品の製造方法

【課題】複数の金属部品を強固に接合させて構造寸法の自由度を向上させ、手間やコストを低減する。

【解決手段】軸線方向一方側の端部の開口部を端部に向けて拡大させる錘台状の傾斜内面11bを備えた筒状の第1の金属部品11と、第1の金属部品の内側に配置可能な軸状の第2の金属部品12と、傾斜内面と同方向へ傾斜するとともに傾斜内面の傾斜角度θより小さい傾斜角度φを有し、傾斜内面の軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに傾斜内面の他方側の端部よりも外形の大きい他方側の端部を有する錘台状の傾斜外面13aを備えた筒状の第3の金属部品13とを設ける。第3の金属部品を第1の金属部品の開口部から第1の金属部品と第2の金属部品の間に挿入し、軸線方向に押し付けて傾斜外面を傾斜内面に軸線方向に当接させながら塑性変形させて接合する。

【解決手段】軸線方向一方側の端部の開口部を端部に向けて拡大させる錘台状の傾斜内面11bを備えた筒状の第1の金属部品11と、第1の金属部品の内側に配置可能な軸状の第2の金属部品12と、傾斜内面と同方向へ傾斜するとともに傾斜内面の傾斜角度θより小さい傾斜角度φを有し、傾斜内面の軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに傾斜内面の他方側の端部よりも外形の大きい他方側の端部を有する錘台状の傾斜外面13aを備えた筒状の第3の金属部品13とを設ける。第3の金属部品を第1の金属部品の開口部から第1の金属部品と第2の金属部品の間に挿入し、軸線方向に押し付けて傾斜外面を傾斜内面に軸線方向に当接させながら塑性変形させて接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属製品の製造方法に係り、特に、複数の金属部品を固着させることにより製品を製造する技術に関する。

【背景技術】

【0002】

一般に、複数の金属部品をカシメ加工により固着させる方法が一般的に知られている(例えば、以下の特許文献1乃至3参照)。特許文献1に記載されている方法では、内外二つの部品の境界部に溝を備えた凹部を形成し、当該凹部に結合部材を加圧して塑性流動させることで溝に嵌合させて二つの部品を固定している。また、特許文献2に記載されている方法では、熱膨張係数の小さい内側の部品と熱膨張係数の大きな外側の部品の間に、中間の熱膨張係数を備えた中間リング部材が配置され、当該中間リング部材と内外二つの部品が溝に嵌合する塑性結合により固定される。さらに、特許文献3に記載されている方法では、第1金属部材に設けた結合用凹部に突起部を形成し、この突起部により第2金属部材を塑性変形させて第1金属部材に嵌合させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−245934号公報

【特許文献2】特開平3−106533号公報

【特許文献3】特開平2−169143号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記方法では、複数の金属部品の少なくとも一つを塑性流動させて溝等の凹凸部に嵌合させることにより複数の金属部品を結合させているので、溝形状や塑性流動部の厚み等が適切でないと塑性流動による脆性により嵌合部の強度が低下する場合があるため、嵌合による固定強度を確保しようとすると構造寸法に制約が生じたり、複雑な溝形状を形成する手間やコストを負担しなくてはならなかったりするという問題点があった。特に、軸状部品と筒状部品とを結合部品を介して接合する場合、軸状部品と筒状部品の軸線回りの回転トルクに対する剛性を高める方法としては、上記特許文献2にも記載されているように、ローレット様の嵌合構造で係合させる方法が知られているが、この方法でもローレット構造を形成する必要があり、これによって塑性流動による脆性に配慮する必要が生じたり、工数やコストが増大したりするという問題点もある。

【0005】

そこで、本発明は上記問題点を解決するものであり、その課題は、複数の金属部品を強固に接合させることにより構造寸法の自由度を向上させるとともに手間やコストを低減することができる金属製品の製造方法を実現することにある。

【課題を解決するための手段】

【0006】

斯かる実情に鑑み、本発明の金属製品の製造方法は、軸線方向の一方側の端部に開口する開口部を該端部に向けて拡大させる錘台状の傾斜内面を備えた筒状の第1の金属部品と、該第1の金属部品の内側に配置可能な軸状の第2の金属部品と、前記第1の金属部品の前記傾斜内面と前記第2の金属部品の外面との間に配置可能で、前記傾斜内面の傾斜角度より小さい傾斜角度を有し、前記傾斜内面の前記軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに前記傾斜内面の前記一方側とは逆の他方側の端部よりも外形の大きい該他方側の端部を有する錘台状の傾斜外面を備えた筒状の第3の金属部品と、を設け、前記第1の金属部品の内側に前記第2の金属部品を配置した状態で、前記第3の金属部品を前記傾斜外面が前記傾斜内面と同方向へ傾斜する姿勢で前記第1の金属部品の前記開口部から前記第1の金属部品の前記傾斜内面と前記第2の金属部品の外面との間に挿入し、軸線方向に前記第1の金属部品及び前記第2の金属部品に押し付けることにより、前記傾斜外面を前記傾斜内面に軸線方向に当接させながら塑性変形させて、前記第1の金属部品、前記第2の金属部品及び前記第3の金属部品を接合することを特徴とする。

【0007】

この発明によれば、第3の金属部品を第1の金属部品及び第2の金属部品に対し軸線方向の他方側へ押し付けることにより、その傾斜外面が第1の金属部品の傾斜内面に当接しながら第3の金属部品が第1の金属部品と第2の金属部品の間で塑性変形していき、傾斜外面と傾斜内面の密接領域が一方側へ進んでいく。このとき、傾斜外面の一方側とは逆の他方側の端部が傾斜内面に押し付けられ、両面が摩擦によって擦られながら主として傾斜外面が塑性変形していき、また、第2の金属部品の外面と第3の金属部品の内面との間でも、上記傾斜内面と傾斜外面との間に生ずる応力が加わるので、上記と同様に第3の金属部品の内面の他方側の端部が第2の金属部品12の外面に押し付けられながら擦られることで、第3の金属部品が押し付けにより第1の金属部品と第2の金属部品の間で塑性変形して接合状態となる。したがって、従来の塑性流動による嵌合作用とは異なり、両面の金属同士の摩擦により強く密着し、強固な金属接合状態となるため、嵌合部に凹溝などを形成しなくても、高い接合強度を得ることができる。さらに、第3の金属部品が第1の金属部品により外周側から内周側へと押し込まれるように塑性変形するため、第2の金属部品との接合状態も確実に得ることができる。したがって、第1の金属部品と第2の金属部品の軸線方向及び軸線回りの剛性を高めることができる。

【0008】

本発明の一の態様においては、前記傾斜内面及び前記傾斜外面が共に円錐台形状面である。傾斜内面と傾斜外面が共に円錐状に構成されることで、両面を全周にわたってより均等かつ容易に接合させることができる。また、各金属部品の加工が容易になるので、製造コストを低減できる。この場合、第1の金属部品と第2の金属部品の軸線方向の剛性はもちろんのこと、特に、軸線回りの回転トルクに対する剛性についても通常のカシメ加工に比べて極めて高いものとすることができる。

【0009】

本発明の他の態様においては、前記第2の金属部品の外面に凹部(外面係合溝)が形成され、該凹部に前記第3の金属部品を前記塑性変形により係合させる。これによれば、第1の金属部品の傾斜内面から与えられる第3の金属部品の塑性変形により生ずる第2の金属部品と第3の金属部品の係合により、両部品間の接合強度をさらに高めることができる。

【0010】

本発明の別の態様においては、前記第1の金属部品の前記傾斜内面に凹部(内面係合溝)が形成され、該凹部に前記第3の金属部品を前記塑性変形により係合させる。これによれば、第1の金属部品と第3の金属部品の係合により、両部品間の接合強度をさらに高めることができる。

【0011】

上記の凹部(外面係合溝又は内面係合溝)を設ける場合には、前記第3の金属部品の前記一方側の端面を凸状の押圧部材の作用により凹状に変形させて前記塑性変形を生じさせることが好ましい。このように凸状の押圧部材を第3の金属部品の端面に押し付けることで、第3の金属部品に塑性流動を生じさせやすくなるので、上記凹部(外面係合溝又は内面係合溝)に対して第3の金属部品をより確実に係合させることができる。

【発明の効果】

【0012】

本発明によれば、複数の金属部品を強固に接合させることにより、構造寸法の自由度を向上させるとともに、手間やコストを低減することができる金属製品の製造方法を実現することができるという優れた効果を奏し得る。

【図面の簡単な説明】

【0013】

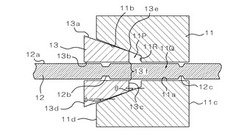

【図1】本発明に係る金属製品の製造方法の第1実施形態における接合前の構造を示す縦断面図。

【図2】同第1実施形態の接合後の構造を示す縦断面図。

【図3】第1実施形態の接合前の構成を示す概略構成図及び当該接合前の接合表面の状態を示す拡大部分断面図。

【図4】第1実施形態の接合中の構成を示す概略構成図及び当該接合中の接合表面の状態を示す拡大部分断面図。

【図5】第1実施形態の接合後の構成を示す概略構成図及び当該接合後の接合表面の状態を示す拡大部分断面図。

【図6】本発明に係る金属製品の製造方法の第2実施形態における接合前の構造を示す縦断面図。

【図7】同第2実施形態の接合後の構造を示す縦断面図。

【図8】本発明に係る金属製品の製造方法の第3実施形態における接合前の構造を示す縦断面図。

【図9】同第3実施形態の接合後の構造を示す縦断面図。

【発明を実施するための形態】

【0014】

次に、添付図面を参照して本発明の実施形態について詳細に説明する。

【0015】

図1は第1実施形態の金属製品の製造方法における接合工程前の様子を示す縦断面図である。本実施形態では、筒状の第1の金属部品11と、軸状の第2の金属部品12と、筒状の第3の金属部品13を用意する。

【0016】

図示例では、第1の金属部品11は断面円形の軸孔11aを有し、この軸孔11aは、一方側(図示左側、以下同様。)に当該一方側の端部に向けて開くように拡径する錐台形状面(円錐台若しくは角錐台形状の側面の形状を備えた面)とされた傾斜内面11bを有する。図示例ではこの傾斜内面11bは円錐台形状面とされる。この傾斜内面11bは一方側の端部(端面11d)に開口し、一方側の端部に向けて開くように構成された開口部11Pを形成する。さらに、軸孔11aは、他方側(図示右側、以下同様。)には軸線(第1の金属部品11の軸孔11aの軸線、以下同様。)方向(図示左右方向、以下同様。)に同径とされた孔部11Qを有している。開口部11Pと孔部11Qは同軸に形成されている。開口部11Pの最小の内径は孔部11Qの内径よりも大きく設定され、開口部11Pと孔部11Qの間には段差部11Rが形成されることで軸孔11aは全体として段付き孔状とされている。上記開口部11Pの傾斜内面11bの上記軸線方向に対する傾斜角θは特に限定されないが、好ましくは5度以上45度未満であり、10度以上35度未満であることが望ましい。特に、後述する接合強度を高めるための最も好適な範囲として7度以上20度以下の範囲が最も望ましい。当該傾斜角θが上記範囲より大きくなると後述する摩擦による新生面の形成効果が減じられ、上記範囲より小さくなると両面間に十分な圧接力を与えにくくなる。一般的には第3の金属部品13の硬度が低く延性が高くなるほど傾斜角θを小さくすることができる。

【0017】

第2の金属部品12は、上記軸孔11aに挿通可能に構成されている。図示例では、第2の金属部品12は全体として軸状で、上記軸線方向に同じ外径を有している。第2の金属部品12の外径は、孔部11Qに対して大きなガタ付きなく挿通できる程度とされることが好ましく、たとえば、孔部11Qの内径との差が0.01〜0.2mm程度であることが望ましい。

【0018】

第2の金属部品12の外面12aには、上記軸線方向の一方側に凹部(外面係合溝)12bが形成されている。この凹部12bは図示例では環状溝である。また、上記外面12aには、上記軸線方向の他方側に凹部12cが形成されている。この凹部12cも図示例では環状溝である。

【0019】

第3の金属部品13は上記第1の金属部品11と同じか、それよりも剛性(変形強度)の低い素材で構成されることが好ましい。この場合、第3の金属部品13は第1の金属部品11よりも延性の高い素材で構成されることがさらに望ましい。また、第3の金属部品13は第2の金属部品12よりも剛性の低い素材で構成されることが好ましい。第3の金属部品13の外面は一方側から他方側へ向けて軸線方向に漸次外径が低下していく錐台形状面(円錐台若しくは角錐台形状の側面の形状を備えた面)とされた傾斜外面13aとなっている。傾斜外面13aは図示例では円錐台状に構成される。また、傾斜外面13aの上記軸線方向に対する傾斜角φは特に限定されないが、好ましくは5度以上45度未満であり、10度以上35度未満であることが望ましい。特に、後述する接合強度を高めるための最も好適な範囲として7度以上20度以下の範囲が最も望ましい。この傾斜角φは上記傾斜角θよりも小さく構成される。なお、傾斜角φの範囲の理由及び傾向については上記傾斜角θの範囲と同様である。

【0020】

第3の金属部品13には軸孔13bが形成されている。この軸孔13bは図示例では断面円形で上記軸線方向に同じ内径を有している。軸孔13bの内径は第2の金属部品12が挿通可能であればよいが、第2の金属部品12の外径に対する関係では上記軸孔11aの孔部11Qの内径と同様であることが好ましい。

【0021】

傾斜外面13aの最小外径、すなわち、他方側の端縁(第3の金属部品13の先端部)の外径は上記傾斜内面11bの最小内径、すなわち、他方側の端縁(第1の金属部品11の最奥部)の内径よりも大きく、したがって、図示例のように第3の金属部品13を第1の金属部品11の開口部11P内に挿入したとき、図示のように他方側の端面13cが上記段差部11Rに当接することなく、傾斜外面13aと端面13cとの間の角部13eが傾斜内面11bの軸線方向の途中(中間位置)に当接するようになっている。

【0022】

以上のように構成された第1の金属部品11、第2の金属部品12及び第3の金属部品13を組み立てるには、図1に示すように、第2の金属部品12を軸孔11a及び軸孔13bに挿通し、第3の金属部品13を開口部11P内に挿入する。この状態で、図2に示すように、第3の金属部品13の一方側の端面13dを加圧し、第3の金属部品13を第1の金属部品11及び第2の金属部品12に対して開口部11P内に他方側に向けて押し込む。図2は接合後の様子を示す縦断面図である。なお、以下の説明では、第1の金属部品11の傾斜内面11bと第3の金属部品13の傾斜外面13aとの接合について主として説明するが、第2の金属部品12の外面12aと第3の金属部品13の軸孔13bの内面との接合についても基本的には同様である。

【0023】

図2に示す例では、図示点線で示す凸状の押圧面を備えた押圧部材(型)AxとBxでそれぞれ第3の金属部品13と第1の金属部品11を押圧し、これによって端面13dと11cにそれぞれ凹部Ay、Byが形成されるようにしているが、これは、第2の金属部品12の上記凹部12b、12cにそれぞれ第3の金属部品13と第1の金属部品11を塑性流動させて係合させるためである。したがって、このような塑性流動による係合を要しない場合には、単に端面13dと11cをそれぞれ平坦な押圧面を備えた押圧部材で加圧するようにしてもよい。なお、第2の金属部品12は第1の金属部品11に対して図示しない冶具等により相対的に軸線方向に固定した状態とする。

【0024】

なお、図2に示すように、第3の金属部品13の先端面13cが段差部11Rに当接するまで押し込むことは必ずしも必要ではなく、後述するように第1の金属部品11と第2の金属部品12が第3の金属部品13を介して金属接合状態となっていればよい。図示例では端面13cが段差部11Rに当接するまで第3の金属部品13が挿入された様子を示している。このようにすると、第3の金属部品13の挿入限界が明確になるので、接合工程の完了を加圧に対する負荷で容易に検知することができる。いずれの場合でも、この接合工程が終了することで金属製品10が形成される。なお、図示例では傾斜内面11bの他方側に段差部11Rを形成しているが、上記傾斜内面11bをそのまま軸線方向に延長して軸孔11aの孔部11Qの内面に直接に接続されるように構成し、上記段差部11Rが構成されないようにしても構わない。

【0025】

図3、図4及び図5は本実施形態の金属接合工程の接合前、接合中及び接合後の様子を模式的に示す原理図及びこれに対応する接合面の様子を拡大して模式的に示す拡大部分断面図である。まず、図3に示すように、接合前においては、傾斜内面11bと傾斜外面13aとが当接しているが、当該当接部を拡大してみると、両面の間には隙間が存在し、各面の表面に金属酸化膜や汚れ膜が形成され、また、その下には加工変質層が存在している。これらの金属酸化膜、汚れ膜、加工変質層は金属表面の表層部を構成し、そのままでは当該表層部が両面の接合を妨げる。さらに、両面には微細な凹凸が形成されており、この微細な凹凸同士が係合することで摩擦が生ずる。摩擦は両面の面粗度に最も影響される。

【0026】

本実施形態では、図4に示すように、第3の金属部品11を第1の金属部品11の傾斜内面11bと第2の金属部品12の外面12aとの間に挿入すると、端面13c側の角部13eが傾斜内面11bに当接し、この状態でさらに軸線方向の他方側へ加圧していくと、第3の金属部品11の端面13c側の先端部が徐々に塑性変形しながら、傾斜内面11bと傾斜外面13aの密接範囲は軸線方向一方側に広がりながら面同士が擦られていく。また、第2の金属部品12の外面12aと第3の金属部品13の軸孔13bの内面についても上記と同様に第3の金属部品13の塑性変形により他方側の角部13fが外面12aに当接し、外面12aと軸孔13bの内面の密着範囲が一方側へ広がりながら両面が互いに擦られる。このとき、両面の真実接触面積は、両面の押し付け力に比例して増加する。一般に両面が単に当接しているだけであれば、真実接触面積は接触面のうちの一部だけとなるが、本実施形態では軸線方向に擦られながら加圧されるので、上記表層部が壊れ、両面の凸部がそれぞれ塑性変形して、内部の清浄な金属材料が表面上に現れる。この面は新生面と呼ばれる。

【0027】

上記のように、両面に共に新生面が露出して相互に接触した状態で、やがて両面間に十分な加圧力が維持されたまま、図5に示すように接合が完了すると、新生面同士は強く密着し、両面間に金属結合が生ずる。このように一旦新生面同士が密着して金属結合が生ずると、その後、再び両面を引き離すように応力が働いても、金属接合が破れない限り、密着状態を解消することができない。すなわち、本実施形態においては、第3の金属部品と、第1の金属部品11及び第2の金属部品12との間の少なくとも一部が上記の金属接合状態となるので、軸線方向や軸線回りの回転方向に強いせん断抵抗が生ずることになる。

【0028】

本実施形態では、第3の金属部品13を塑性流動させることで、その一部を第2の金属部品12の上記凹部12bに係合させている。これにより、特に軸線方向の第2の金属部品12と第3の金属部品13の位置決めを行うことができるとともに、両部品の接合強度をさらに向上させることができる。

【0029】

本実施形態では、円錐台状の傾斜内面11bと傾斜外面13aとの金属接合と、外面12aと軸孔13bの内面との金属接合により、軸線回りの剛性を従来のカシメ加工の場合に比べて大幅に高くすることができる。通常のカシメ加工では軸線回りの剛性はきわめて弱いので、一般的には軸線回りの剛性を高めるには両面若しくは片面にそれぞれローレットなどを形成して噛み合わせたり塑性流動により嵌合させたりして機械的に回転方向に係合させる。しかし、この場合は、両面若しくは片面にローレット等を形成する必要があるために手間や製造コストが増大するとともに、塑性流動による脆性の発生を避ける必要があるために設計自由度が制約を受け、素材の特性とローレット等の形状寸法との関係にも配慮する必要が生ずる。本実施形態ではローレット等の細かな構造を形成する必要がないので、手間もコストも低減できるとともに、塑性流動に起因する脆性の発生もほとんど考慮する必要がなくなる。

【0030】

なお、第3の金属部品13については、材質によって十分な変形を得ることができない場合がある。この場合には、図3に点線で示すように、第3の金属部品13の外周(傾斜外面13a)から半径方向内側にスリット13sを形成し、傾斜外面13aや軸孔13bの変形を容易にするように構成してもよい。この場合、上記スリット13sは軸線周りに均等に複数個所(例えば180度間隔で2か所、90度間隔で4か所)設けることが好ましい。スリット13sの深さは第3の金属部品13の材料特性によるが、剛性の高い材質ほど深く形成することが好ましい。

【0031】

実際に、上記第1の金属部品11の素材及び第3の金属部品13としてS20C(機械構造用炭素鋼)を用い、上記第2の金属部品12の素材としてSUM23(硫黄快削鋼)を用いて、実験を行った。第1の金属部品11の直径は50mm、上記傾斜内面11bの傾斜角θは10度、第2の金属部品12の外径は10mm、第3の金属部品13の最大直径は22.8mm、上記傾斜外面13aの傾斜角φは9度とした(実施例1)。そして、接合工程における第3の金属部品13の第1及び第2の金属部品11,12に対する挿入力を490333[N](ニュートン)(=50[tf](重量トン))とし、その結果、44.1299[N・m](=450kgf・cm、測定装置の測定限界である。)を越える破壊強度(回転トルクに対するもの)が得られた。

【0032】

また、上記実施例1に対し、傾斜内面11bの傾斜角θを20度、傾斜外面13aの傾斜角φを19度とし、材質及び他の寸法は上記と同様に構成した場合(実施例2)についても実験を行った。この場合でも、回転方向の破壊強度は44.1299[N・m](=450kgf・cm)の測定限界を越えることを確認した。なお、いずれの破壊強度も測定限界を超えていたため、上限値は確認できなかった。

【0033】

一方、円筒状のS20Cの金属部品に直径8mmの丸軸状のSUM23の金属部品を挿通し、丸軸状の金属部品の外周面に環状溝を形成し、この環状溝が形成された部分が円筒状の金属部品の軸孔内に配置されるようにして、円筒状の金属部品の端面に凹所を形成するように型押しすることでカシメ加工を行った場合(比較例)では、回転方向の破壊強度は4.9033[N・m](=50kgf・cm)未満であった。

【0034】

なお、図5に示すように、本実施形態では、加工終了時(金属製品10)において第3の金属部品13の一方側の端面13dが第1の金属部品11の一方側の端面11dと同一平面上に配置されるように形成されている。これによって、第3の金属部品13を用いない場合と同様の外観や構造寸法を得ることができるので、金属製品10としては好ましい構成となる。ただし、図5に一点鎖線で示すように、第3の金属部品13の端面13dが第1の金属部品11の端面11dよりも軸線方向の他方側に配置され(凹状とされ)ていてもよく、逆に、図5に二点鎖線で示すように、第3の金属部品13の端面13dが第1の金属部品11の端面11dよりも軸線方向の一方側に配置され(突出し)ていてもよい。

【0035】

図6及び図7は第2実施形態の接合前及び接合後の縦断面図である。この第2実施形態では、基本的に第1実施形態と同様の第1の金属部品11、第2の金属部品12及び第3の金属部品13を用いるが、第1の金属部品11の上記傾斜内面11bに凹部(内面係合溝)11eが形成されている点で異なる。この凹部11eは図示例では環状溝である。また、凹部11eの一方側の内側面11e1が傾斜内面11bに対して直交する面とされ、他方側の内側面11e2が傾斜内面11bに対して直交する方向に対して内側に開くように傾斜している。このように内側面11e1を内側面11e2よりも傾斜内面11bに対して大きな角度をなすように構成しているのは、第3の金属部品の塑性流動による係合を容易にしつつ、当該係合の強度を高めるためである。

【0036】

本実施形態において、基本的に傾斜内面11bと傾斜外面13aの金属接合及び外面12aと軸孔13bの内面の金属接合については第1実施形態と同様である。本実施形態では、第3の金属部品13を挿入すると、第3の金属部品13が塑性流動により上記凹部11e内に係合し、これによって第1の金属部品11と第3の金属部品13の接合強度がさらに向上する。

【0037】

図8及び図9は第3実施形態の接合前及び接合後の縦断面図である。この第3実施形態では、基本的に第1実施形態と同様の第1の金属部品11、第2の金属部品12及び第3の金属部品13を用いるが、第1の金属部品11の軸線方向の一方側の端面11dと他方側の端面11cにそれぞれ開口する一対の開口部11P、11P′がそれぞれ傾斜内面11b、11b′を備える態様で設けられ、これらの開口部11P、11P′内にそれぞれ第3の金属部品13、13′が配置されて加工される点で異なる。なお、開口部11Pと11P′との間には上記と同様の孔部11Qが設けられている。

【0038】

この場合でも、基本的には、両側の開口部11Pと11P′内に配置された第3の金属部品13、13′がそれぞれ第1の金属部品11と第2の金属部品12に上記と同様に金属接合し、一体化される。この場合、第3の金属部品13の端面13dと、第3の金属部品13′の端面13d′との間に応力を加えることで図9に示す金属製品10′が製造される。

【0039】

以上説明した各実施形態では、第3の金属部品13の内外面が第1の金属部品11の内面と第2の金属部品12の外面の少なくとも一部がそれぞれ新生面同士の金属結合により接合されるので、従来のように嵌合構造を設けなくても高い接合強度を得ることができる。特に、上記各実施形態では円錐台状の面同士に高い接合強度が得られるので、軸線周りにローレット構造等の嵌合構造を設ける必要がなく、また、塑性流動による脆性の発生等に配慮するための設計上の制約も低減される。特に、嵌合構造を設ける必要がなくなることから、製造工程の作業量や製造コストを低減でき、材料の無駄や廃棄物の削減を図ることができるという効果が得られる。

【0040】

なお、上記傾斜内面11bの傾斜角θと上記傾斜外面13aの傾斜角φの角度差は0.1度〜10度程度の範囲内であることが好ましく、0.3度〜3.0度の範囲内であることがより好ましく、0.5〜2.5度の範囲内が最も望ましい。一般的にこれらの範囲よりも角度差が大きくなると第3の金属部品の塑性変形量を大きくする必要があり、第3の金属部品の材料特性にも依存するが、塑性変形に起因する脆性の発生に配慮する必要が生ずる。一方、上記範囲よりも角度差が小さくなると第3の金属部品の塑性変形量が小さくなるので、接合部に新生面が生じにくくなり、接合強度が低下する虞がある。

【0041】

尚、本発明の照明装置及び電気光学装置は、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。例えば、上記実施形態では、第1の金属部品11に円錐台形状面とされた傾斜内面11bを設けるとともに第3の金属部品13に円錐台形状面とされた傾斜外面13aを設けたが、傾斜内面及び傾斜外面は相互に対応する錐形状であればよく、たとえば、円錐台形状面ではなく、角錐台形状面とされていてもよい。すなわち、傾斜内面の軸線方向と直交する平面との交差形状(例えば、円錐台形状面であれば円形、楕円錐台形状面であれば楕円、角錐台形状面であれば多角形)が、傾斜外面の同平面との交差形状とほぼ相似形であればよい。

【0042】

なお、第1及び第2の金属部品11,12と第3の金属部品13の材料の組み合わせとしては、鉄若しくは鉄合金同士、Ni若しくはNi合金と鉄若しくは鉄合金、Cr若しくはCr合金と鉄若しくは鉄合金、或いは、真鍮とAl若しくはAl合金など、種々の組み合わせが考えられる。また、上記各実施形態の構成を適宜に組み合わせて実施することができる。たとえば、上記第3実施形態において第1の金属部品11の各傾斜内面に第2実施形態に示す凹部11eを形成してもよい。

【符号の説明】

【0043】

10…金属製品、11…第1の金属部品、11a…軸孔、11b…傾斜内面、11P…開口部、11Q…孔部、11c、11d…端面、11e…凹部(内面係合溝)、12…第2の金属部品、12a…外面、12b…凹部(外面係合溝)、13…第3の金属部品、13a…傾斜外面、13b…軸孔、13c、13d…端面

【技術分野】

【0001】

本発明は金属製品の製造方法に係り、特に、複数の金属部品を固着させることにより製品を製造する技術に関する。

【背景技術】

【0002】

一般に、複数の金属部品をカシメ加工により固着させる方法が一般的に知られている(例えば、以下の特許文献1乃至3参照)。特許文献1に記載されている方法では、内外二つの部品の境界部に溝を備えた凹部を形成し、当該凹部に結合部材を加圧して塑性流動させることで溝に嵌合させて二つの部品を固定している。また、特許文献2に記載されている方法では、熱膨張係数の小さい内側の部品と熱膨張係数の大きな外側の部品の間に、中間の熱膨張係数を備えた中間リング部材が配置され、当該中間リング部材と内外二つの部品が溝に嵌合する塑性結合により固定される。さらに、特許文献3に記載されている方法では、第1金属部材に設けた結合用凹部に突起部を形成し、この突起部により第2金属部材を塑性変形させて第1金属部材に嵌合させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭61−245934号公報

【特許文献2】特開平3−106533号公報

【特許文献3】特開平2−169143号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記方法では、複数の金属部品の少なくとも一つを塑性流動させて溝等の凹凸部に嵌合させることにより複数の金属部品を結合させているので、溝形状や塑性流動部の厚み等が適切でないと塑性流動による脆性により嵌合部の強度が低下する場合があるため、嵌合による固定強度を確保しようとすると構造寸法に制約が生じたり、複雑な溝形状を形成する手間やコストを負担しなくてはならなかったりするという問題点があった。特に、軸状部品と筒状部品とを結合部品を介して接合する場合、軸状部品と筒状部品の軸線回りの回転トルクに対する剛性を高める方法としては、上記特許文献2にも記載されているように、ローレット様の嵌合構造で係合させる方法が知られているが、この方法でもローレット構造を形成する必要があり、これによって塑性流動による脆性に配慮する必要が生じたり、工数やコストが増大したりするという問題点もある。

【0005】

そこで、本発明は上記問題点を解決するものであり、その課題は、複数の金属部品を強固に接合させることにより構造寸法の自由度を向上させるとともに手間やコストを低減することができる金属製品の製造方法を実現することにある。

【課題を解決するための手段】

【0006】

斯かる実情に鑑み、本発明の金属製品の製造方法は、軸線方向の一方側の端部に開口する開口部を該端部に向けて拡大させる錘台状の傾斜内面を備えた筒状の第1の金属部品と、該第1の金属部品の内側に配置可能な軸状の第2の金属部品と、前記第1の金属部品の前記傾斜内面と前記第2の金属部品の外面との間に配置可能で、前記傾斜内面の傾斜角度より小さい傾斜角度を有し、前記傾斜内面の前記軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに前記傾斜内面の前記一方側とは逆の他方側の端部よりも外形の大きい該他方側の端部を有する錘台状の傾斜外面を備えた筒状の第3の金属部品と、を設け、前記第1の金属部品の内側に前記第2の金属部品を配置した状態で、前記第3の金属部品を前記傾斜外面が前記傾斜内面と同方向へ傾斜する姿勢で前記第1の金属部品の前記開口部から前記第1の金属部品の前記傾斜内面と前記第2の金属部品の外面との間に挿入し、軸線方向に前記第1の金属部品及び前記第2の金属部品に押し付けることにより、前記傾斜外面を前記傾斜内面に軸線方向に当接させながら塑性変形させて、前記第1の金属部品、前記第2の金属部品及び前記第3の金属部品を接合することを特徴とする。

【0007】

この発明によれば、第3の金属部品を第1の金属部品及び第2の金属部品に対し軸線方向の他方側へ押し付けることにより、その傾斜外面が第1の金属部品の傾斜内面に当接しながら第3の金属部品が第1の金属部品と第2の金属部品の間で塑性変形していき、傾斜外面と傾斜内面の密接領域が一方側へ進んでいく。このとき、傾斜外面の一方側とは逆の他方側の端部が傾斜内面に押し付けられ、両面が摩擦によって擦られながら主として傾斜外面が塑性変形していき、また、第2の金属部品の外面と第3の金属部品の内面との間でも、上記傾斜内面と傾斜外面との間に生ずる応力が加わるので、上記と同様に第3の金属部品の内面の他方側の端部が第2の金属部品12の外面に押し付けられながら擦られることで、第3の金属部品が押し付けにより第1の金属部品と第2の金属部品の間で塑性変形して接合状態となる。したがって、従来の塑性流動による嵌合作用とは異なり、両面の金属同士の摩擦により強く密着し、強固な金属接合状態となるため、嵌合部に凹溝などを形成しなくても、高い接合強度を得ることができる。さらに、第3の金属部品が第1の金属部品により外周側から内周側へと押し込まれるように塑性変形するため、第2の金属部品との接合状態も確実に得ることができる。したがって、第1の金属部品と第2の金属部品の軸線方向及び軸線回りの剛性を高めることができる。

【0008】

本発明の一の態様においては、前記傾斜内面及び前記傾斜外面が共に円錐台形状面である。傾斜内面と傾斜外面が共に円錐状に構成されることで、両面を全周にわたってより均等かつ容易に接合させることができる。また、各金属部品の加工が容易になるので、製造コストを低減できる。この場合、第1の金属部品と第2の金属部品の軸線方向の剛性はもちろんのこと、特に、軸線回りの回転トルクに対する剛性についても通常のカシメ加工に比べて極めて高いものとすることができる。

【0009】

本発明の他の態様においては、前記第2の金属部品の外面に凹部(外面係合溝)が形成され、該凹部に前記第3の金属部品を前記塑性変形により係合させる。これによれば、第1の金属部品の傾斜内面から与えられる第3の金属部品の塑性変形により生ずる第2の金属部品と第3の金属部品の係合により、両部品間の接合強度をさらに高めることができる。

【0010】

本発明の別の態様においては、前記第1の金属部品の前記傾斜内面に凹部(内面係合溝)が形成され、該凹部に前記第3の金属部品を前記塑性変形により係合させる。これによれば、第1の金属部品と第3の金属部品の係合により、両部品間の接合強度をさらに高めることができる。

【0011】

上記の凹部(外面係合溝又は内面係合溝)を設ける場合には、前記第3の金属部品の前記一方側の端面を凸状の押圧部材の作用により凹状に変形させて前記塑性変形を生じさせることが好ましい。このように凸状の押圧部材を第3の金属部品の端面に押し付けることで、第3の金属部品に塑性流動を生じさせやすくなるので、上記凹部(外面係合溝又は内面係合溝)に対して第3の金属部品をより確実に係合させることができる。

【発明の効果】

【0012】

本発明によれば、複数の金属部品を強固に接合させることにより、構造寸法の自由度を向上させるとともに、手間やコストを低減することができる金属製品の製造方法を実現することができるという優れた効果を奏し得る。

【図面の簡単な説明】

【0013】

【図1】本発明に係る金属製品の製造方法の第1実施形態における接合前の構造を示す縦断面図。

【図2】同第1実施形態の接合後の構造を示す縦断面図。

【図3】第1実施形態の接合前の構成を示す概略構成図及び当該接合前の接合表面の状態を示す拡大部分断面図。

【図4】第1実施形態の接合中の構成を示す概略構成図及び当該接合中の接合表面の状態を示す拡大部分断面図。

【図5】第1実施形態の接合後の構成を示す概略構成図及び当該接合後の接合表面の状態を示す拡大部分断面図。

【図6】本発明に係る金属製品の製造方法の第2実施形態における接合前の構造を示す縦断面図。

【図7】同第2実施形態の接合後の構造を示す縦断面図。

【図8】本発明に係る金属製品の製造方法の第3実施形態における接合前の構造を示す縦断面図。

【図9】同第3実施形態の接合後の構造を示す縦断面図。

【発明を実施するための形態】

【0014】

次に、添付図面を参照して本発明の実施形態について詳細に説明する。

【0015】

図1は第1実施形態の金属製品の製造方法における接合工程前の様子を示す縦断面図である。本実施形態では、筒状の第1の金属部品11と、軸状の第2の金属部品12と、筒状の第3の金属部品13を用意する。

【0016】

図示例では、第1の金属部品11は断面円形の軸孔11aを有し、この軸孔11aは、一方側(図示左側、以下同様。)に当該一方側の端部に向けて開くように拡径する錐台形状面(円錐台若しくは角錐台形状の側面の形状を備えた面)とされた傾斜内面11bを有する。図示例ではこの傾斜内面11bは円錐台形状面とされる。この傾斜内面11bは一方側の端部(端面11d)に開口し、一方側の端部に向けて開くように構成された開口部11Pを形成する。さらに、軸孔11aは、他方側(図示右側、以下同様。)には軸線(第1の金属部品11の軸孔11aの軸線、以下同様。)方向(図示左右方向、以下同様。)に同径とされた孔部11Qを有している。開口部11Pと孔部11Qは同軸に形成されている。開口部11Pの最小の内径は孔部11Qの内径よりも大きく設定され、開口部11Pと孔部11Qの間には段差部11Rが形成されることで軸孔11aは全体として段付き孔状とされている。上記開口部11Pの傾斜内面11bの上記軸線方向に対する傾斜角θは特に限定されないが、好ましくは5度以上45度未満であり、10度以上35度未満であることが望ましい。特に、後述する接合強度を高めるための最も好適な範囲として7度以上20度以下の範囲が最も望ましい。当該傾斜角θが上記範囲より大きくなると後述する摩擦による新生面の形成効果が減じられ、上記範囲より小さくなると両面間に十分な圧接力を与えにくくなる。一般的には第3の金属部品13の硬度が低く延性が高くなるほど傾斜角θを小さくすることができる。

【0017】

第2の金属部品12は、上記軸孔11aに挿通可能に構成されている。図示例では、第2の金属部品12は全体として軸状で、上記軸線方向に同じ外径を有している。第2の金属部品12の外径は、孔部11Qに対して大きなガタ付きなく挿通できる程度とされることが好ましく、たとえば、孔部11Qの内径との差が0.01〜0.2mm程度であることが望ましい。

【0018】

第2の金属部品12の外面12aには、上記軸線方向の一方側に凹部(外面係合溝)12bが形成されている。この凹部12bは図示例では環状溝である。また、上記外面12aには、上記軸線方向の他方側に凹部12cが形成されている。この凹部12cも図示例では環状溝である。

【0019】

第3の金属部品13は上記第1の金属部品11と同じか、それよりも剛性(変形強度)の低い素材で構成されることが好ましい。この場合、第3の金属部品13は第1の金属部品11よりも延性の高い素材で構成されることがさらに望ましい。また、第3の金属部品13は第2の金属部品12よりも剛性の低い素材で構成されることが好ましい。第3の金属部品13の外面は一方側から他方側へ向けて軸線方向に漸次外径が低下していく錐台形状面(円錐台若しくは角錐台形状の側面の形状を備えた面)とされた傾斜外面13aとなっている。傾斜外面13aは図示例では円錐台状に構成される。また、傾斜外面13aの上記軸線方向に対する傾斜角φは特に限定されないが、好ましくは5度以上45度未満であり、10度以上35度未満であることが望ましい。特に、後述する接合強度を高めるための最も好適な範囲として7度以上20度以下の範囲が最も望ましい。この傾斜角φは上記傾斜角θよりも小さく構成される。なお、傾斜角φの範囲の理由及び傾向については上記傾斜角θの範囲と同様である。

【0020】

第3の金属部品13には軸孔13bが形成されている。この軸孔13bは図示例では断面円形で上記軸線方向に同じ内径を有している。軸孔13bの内径は第2の金属部品12が挿通可能であればよいが、第2の金属部品12の外径に対する関係では上記軸孔11aの孔部11Qの内径と同様であることが好ましい。

【0021】

傾斜外面13aの最小外径、すなわち、他方側の端縁(第3の金属部品13の先端部)の外径は上記傾斜内面11bの最小内径、すなわち、他方側の端縁(第1の金属部品11の最奥部)の内径よりも大きく、したがって、図示例のように第3の金属部品13を第1の金属部品11の開口部11P内に挿入したとき、図示のように他方側の端面13cが上記段差部11Rに当接することなく、傾斜外面13aと端面13cとの間の角部13eが傾斜内面11bの軸線方向の途中(中間位置)に当接するようになっている。

【0022】

以上のように構成された第1の金属部品11、第2の金属部品12及び第3の金属部品13を組み立てるには、図1に示すように、第2の金属部品12を軸孔11a及び軸孔13bに挿通し、第3の金属部品13を開口部11P内に挿入する。この状態で、図2に示すように、第3の金属部品13の一方側の端面13dを加圧し、第3の金属部品13を第1の金属部品11及び第2の金属部品12に対して開口部11P内に他方側に向けて押し込む。図2は接合後の様子を示す縦断面図である。なお、以下の説明では、第1の金属部品11の傾斜内面11bと第3の金属部品13の傾斜外面13aとの接合について主として説明するが、第2の金属部品12の外面12aと第3の金属部品13の軸孔13bの内面との接合についても基本的には同様である。

【0023】

図2に示す例では、図示点線で示す凸状の押圧面を備えた押圧部材(型)AxとBxでそれぞれ第3の金属部品13と第1の金属部品11を押圧し、これによって端面13dと11cにそれぞれ凹部Ay、Byが形成されるようにしているが、これは、第2の金属部品12の上記凹部12b、12cにそれぞれ第3の金属部品13と第1の金属部品11を塑性流動させて係合させるためである。したがって、このような塑性流動による係合を要しない場合には、単に端面13dと11cをそれぞれ平坦な押圧面を備えた押圧部材で加圧するようにしてもよい。なお、第2の金属部品12は第1の金属部品11に対して図示しない冶具等により相対的に軸線方向に固定した状態とする。

【0024】

なお、図2に示すように、第3の金属部品13の先端面13cが段差部11Rに当接するまで押し込むことは必ずしも必要ではなく、後述するように第1の金属部品11と第2の金属部品12が第3の金属部品13を介して金属接合状態となっていればよい。図示例では端面13cが段差部11Rに当接するまで第3の金属部品13が挿入された様子を示している。このようにすると、第3の金属部品13の挿入限界が明確になるので、接合工程の完了を加圧に対する負荷で容易に検知することができる。いずれの場合でも、この接合工程が終了することで金属製品10が形成される。なお、図示例では傾斜内面11bの他方側に段差部11Rを形成しているが、上記傾斜内面11bをそのまま軸線方向に延長して軸孔11aの孔部11Qの内面に直接に接続されるように構成し、上記段差部11Rが構成されないようにしても構わない。

【0025】

図3、図4及び図5は本実施形態の金属接合工程の接合前、接合中及び接合後の様子を模式的に示す原理図及びこれに対応する接合面の様子を拡大して模式的に示す拡大部分断面図である。まず、図3に示すように、接合前においては、傾斜内面11bと傾斜外面13aとが当接しているが、当該当接部を拡大してみると、両面の間には隙間が存在し、各面の表面に金属酸化膜や汚れ膜が形成され、また、その下には加工変質層が存在している。これらの金属酸化膜、汚れ膜、加工変質層は金属表面の表層部を構成し、そのままでは当該表層部が両面の接合を妨げる。さらに、両面には微細な凹凸が形成されており、この微細な凹凸同士が係合することで摩擦が生ずる。摩擦は両面の面粗度に最も影響される。

【0026】

本実施形態では、図4に示すように、第3の金属部品11を第1の金属部品11の傾斜内面11bと第2の金属部品12の外面12aとの間に挿入すると、端面13c側の角部13eが傾斜内面11bに当接し、この状態でさらに軸線方向の他方側へ加圧していくと、第3の金属部品11の端面13c側の先端部が徐々に塑性変形しながら、傾斜内面11bと傾斜外面13aの密接範囲は軸線方向一方側に広がりながら面同士が擦られていく。また、第2の金属部品12の外面12aと第3の金属部品13の軸孔13bの内面についても上記と同様に第3の金属部品13の塑性変形により他方側の角部13fが外面12aに当接し、外面12aと軸孔13bの内面の密着範囲が一方側へ広がりながら両面が互いに擦られる。このとき、両面の真実接触面積は、両面の押し付け力に比例して増加する。一般に両面が単に当接しているだけであれば、真実接触面積は接触面のうちの一部だけとなるが、本実施形態では軸線方向に擦られながら加圧されるので、上記表層部が壊れ、両面の凸部がそれぞれ塑性変形して、内部の清浄な金属材料が表面上に現れる。この面は新生面と呼ばれる。

【0027】

上記のように、両面に共に新生面が露出して相互に接触した状態で、やがて両面間に十分な加圧力が維持されたまま、図5に示すように接合が完了すると、新生面同士は強く密着し、両面間に金属結合が生ずる。このように一旦新生面同士が密着して金属結合が生ずると、その後、再び両面を引き離すように応力が働いても、金属接合が破れない限り、密着状態を解消することができない。すなわち、本実施形態においては、第3の金属部品と、第1の金属部品11及び第2の金属部品12との間の少なくとも一部が上記の金属接合状態となるので、軸線方向や軸線回りの回転方向に強いせん断抵抗が生ずることになる。

【0028】

本実施形態では、第3の金属部品13を塑性流動させることで、その一部を第2の金属部品12の上記凹部12bに係合させている。これにより、特に軸線方向の第2の金属部品12と第3の金属部品13の位置決めを行うことができるとともに、両部品の接合強度をさらに向上させることができる。

【0029】

本実施形態では、円錐台状の傾斜内面11bと傾斜外面13aとの金属接合と、外面12aと軸孔13bの内面との金属接合により、軸線回りの剛性を従来のカシメ加工の場合に比べて大幅に高くすることができる。通常のカシメ加工では軸線回りの剛性はきわめて弱いので、一般的には軸線回りの剛性を高めるには両面若しくは片面にそれぞれローレットなどを形成して噛み合わせたり塑性流動により嵌合させたりして機械的に回転方向に係合させる。しかし、この場合は、両面若しくは片面にローレット等を形成する必要があるために手間や製造コストが増大するとともに、塑性流動による脆性の発生を避ける必要があるために設計自由度が制約を受け、素材の特性とローレット等の形状寸法との関係にも配慮する必要が生ずる。本実施形態ではローレット等の細かな構造を形成する必要がないので、手間もコストも低減できるとともに、塑性流動に起因する脆性の発生もほとんど考慮する必要がなくなる。

【0030】

なお、第3の金属部品13については、材質によって十分な変形を得ることができない場合がある。この場合には、図3に点線で示すように、第3の金属部品13の外周(傾斜外面13a)から半径方向内側にスリット13sを形成し、傾斜外面13aや軸孔13bの変形を容易にするように構成してもよい。この場合、上記スリット13sは軸線周りに均等に複数個所(例えば180度間隔で2か所、90度間隔で4か所)設けることが好ましい。スリット13sの深さは第3の金属部品13の材料特性によるが、剛性の高い材質ほど深く形成することが好ましい。

【0031】

実際に、上記第1の金属部品11の素材及び第3の金属部品13としてS20C(機械構造用炭素鋼)を用い、上記第2の金属部品12の素材としてSUM23(硫黄快削鋼)を用いて、実験を行った。第1の金属部品11の直径は50mm、上記傾斜内面11bの傾斜角θは10度、第2の金属部品12の外径は10mm、第3の金属部品13の最大直径は22.8mm、上記傾斜外面13aの傾斜角φは9度とした(実施例1)。そして、接合工程における第3の金属部品13の第1及び第2の金属部品11,12に対する挿入力を490333[N](ニュートン)(=50[tf](重量トン))とし、その結果、44.1299[N・m](=450kgf・cm、測定装置の測定限界である。)を越える破壊強度(回転トルクに対するもの)が得られた。

【0032】

また、上記実施例1に対し、傾斜内面11bの傾斜角θを20度、傾斜外面13aの傾斜角φを19度とし、材質及び他の寸法は上記と同様に構成した場合(実施例2)についても実験を行った。この場合でも、回転方向の破壊強度は44.1299[N・m](=450kgf・cm)の測定限界を越えることを確認した。なお、いずれの破壊強度も測定限界を超えていたため、上限値は確認できなかった。

【0033】

一方、円筒状のS20Cの金属部品に直径8mmの丸軸状のSUM23の金属部品を挿通し、丸軸状の金属部品の外周面に環状溝を形成し、この環状溝が形成された部分が円筒状の金属部品の軸孔内に配置されるようにして、円筒状の金属部品の端面に凹所を形成するように型押しすることでカシメ加工を行った場合(比較例)では、回転方向の破壊強度は4.9033[N・m](=50kgf・cm)未満であった。

【0034】

なお、図5に示すように、本実施形態では、加工終了時(金属製品10)において第3の金属部品13の一方側の端面13dが第1の金属部品11の一方側の端面11dと同一平面上に配置されるように形成されている。これによって、第3の金属部品13を用いない場合と同様の外観や構造寸法を得ることができるので、金属製品10としては好ましい構成となる。ただし、図5に一点鎖線で示すように、第3の金属部品13の端面13dが第1の金属部品11の端面11dよりも軸線方向の他方側に配置され(凹状とされ)ていてもよく、逆に、図5に二点鎖線で示すように、第3の金属部品13の端面13dが第1の金属部品11の端面11dよりも軸線方向の一方側に配置され(突出し)ていてもよい。

【0035】

図6及び図7は第2実施形態の接合前及び接合後の縦断面図である。この第2実施形態では、基本的に第1実施形態と同様の第1の金属部品11、第2の金属部品12及び第3の金属部品13を用いるが、第1の金属部品11の上記傾斜内面11bに凹部(内面係合溝)11eが形成されている点で異なる。この凹部11eは図示例では環状溝である。また、凹部11eの一方側の内側面11e1が傾斜内面11bに対して直交する面とされ、他方側の内側面11e2が傾斜内面11bに対して直交する方向に対して内側に開くように傾斜している。このように内側面11e1を内側面11e2よりも傾斜内面11bに対して大きな角度をなすように構成しているのは、第3の金属部品の塑性流動による係合を容易にしつつ、当該係合の強度を高めるためである。

【0036】

本実施形態において、基本的に傾斜内面11bと傾斜外面13aの金属接合及び外面12aと軸孔13bの内面の金属接合については第1実施形態と同様である。本実施形態では、第3の金属部品13を挿入すると、第3の金属部品13が塑性流動により上記凹部11e内に係合し、これによって第1の金属部品11と第3の金属部品13の接合強度がさらに向上する。

【0037】

図8及び図9は第3実施形態の接合前及び接合後の縦断面図である。この第3実施形態では、基本的に第1実施形態と同様の第1の金属部品11、第2の金属部品12及び第3の金属部品13を用いるが、第1の金属部品11の軸線方向の一方側の端面11dと他方側の端面11cにそれぞれ開口する一対の開口部11P、11P′がそれぞれ傾斜内面11b、11b′を備える態様で設けられ、これらの開口部11P、11P′内にそれぞれ第3の金属部品13、13′が配置されて加工される点で異なる。なお、開口部11Pと11P′との間には上記と同様の孔部11Qが設けられている。

【0038】

この場合でも、基本的には、両側の開口部11Pと11P′内に配置された第3の金属部品13、13′がそれぞれ第1の金属部品11と第2の金属部品12に上記と同様に金属接合し、一体化される。この場合、第3の金属部品13の端面13dと、第3の金属部品13′の端面13d′との間に応力を加えることで図9に示す金属製品10′が製造される。

【0039】

以上説明した各実施形態では、第3の金属部品13の内外面が第1の金属部品11の内面と第2の金属部品12の外面の少なくとも一部がそれぞれ新生面同士の金属結合により接合されるので、従来のように嵌合構造を設けなくても高い接合強度を得ることができる。特に、上記各実施形態では円錐台状の面同士に高い接合強度が得られるので、軸線周りにローレット構造等の嵌合構造を設ける必要がなく、また、塑性流動による脆性の発生等に配慮するための設計上の制約も低減される。特に、嵌合構造を設ける必要がなくなることから、製造工程の作業量や製造コストを低減でき、材料の無駄や廃棄物の削減を図ることができるという効果が得られる。

【0040】

なお、上記傾斜内面11bの傾斜角θと上記傾斜外面13aの傾斜角φの角度差は0.1度〜10度程度の範囲内であることが好ましく、0.3度〜3.0度の範囲内であることがより好ましく、0.5〜2.5度の範囲内が最も望ましい。一般的にこれらの範囲よりも角度差が大きくなると第3の金属部品の塑性変形量を大きくする必要があり、第3の金属部品の材料特性にも依存するが、塑性変形に起因する脆性の発生に配慮する必要が生ずる。一方、上記範囲よりも角度差が小さくなると第3の金属部品の塑性変形量が小さくなるので、接合部に新生面が生じにくくなり、接合強度が低下する虞がある。

【0041】

尚、本発明の照明装置及び電気光学装置は、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。例えば、上記実施形態では、第1の金属部品11に円錐台形状面とされた傾斜内面11bを設けるとともに第3の金属部品13に円錐台形状面とされた傾斜外面13aを設けたが、傾斜内面及び傾斜外面は相互に対応する錐形状であればよく、たとえば、円錐台形状面ではなく、角錐台形状面とされていてもよい。すなわち、傾斜内面の軸線方向と直交する平面との交差形状(例えば、円錐台形状面であれば円形、楕円錐台形状面であれば楕円、角錐台形状面であれば多角形)が、傾斜外面の同平面との交差形状とほぼ相似形であればよい。

【0042】

なお、第1及び第2の金属部品11,12と第3の金属部品13の材料の組み合わせとしては、鉄若しくは鉄合金同士、Ni若しくはNi合金と鉄若しくは鉄合金、Cr若しくはCr合金と鉄若しくは鉄合金、或いは、真鍮とAl若しくはAl合金など、種々の組み合わせが考えられる。また、上記各実施形態の構成を適宜に組み合わせて実施することができる。たとえば、上記第3実施形態において第1の金属部品11の各傾斜内面に第2実施形態に示す凹部11eを形成してもよい。

【符号の説明】

【0043】

10…金属製品、11…第1の金属部品、11a…軸孔、11b…傾斜内面、11P…開口部、11Q…孔部、11c、11d…端面、11e…凹部(内面係合溝)、12…第2の金属部品、12a…外面、12b…凹部(外面係合溝)、13…第3の金属部品、13a…傾斜外面、13b…軸孔、13c、13d…端面

【特許請求の範囲】

【請求項1】

軸線方向の一方側の端部に開口する開口部を該端部に向けて拡大させる錘台状の傾斜内面を備えた筒状の第1の金属部品と、

該第1の金属部品の内側に配置可能な軸状の第2の金属部品と、

前記傾斜内面の傾斜角度より小さい傾斜角度を有し、前記傾斜内面の前記軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに前記傾斜内面の前記一方側とは逆の他方側の端部よりも外形の大きい該他方側の端部を有する錘台状の傾斜外面を備えた筒状の第3の金属部品と、

を設け、

前記第1の金属部品の内側に前記第2の金属部品を配置した状態で、前記第3の金属部品を前記傾斜外面が前記傾斜内面と同方向へ傾斜する姿勢で前記第1の金属部品の前記開口部から前記第1の金属部品の前記傾斜内面と前記第2の金属部品の外面との間に挿入し、軸線方向に前記第1の金属部品及び前記第2の金属部品に押し付けることにより、前記傾斜外面を前記傾斜内面に軸線方向に当接させながら塑性変形させて、前記第1の金属部品、前記第2の金属部品及び前記第3の金属部品を接合することを特徴とする金属製品の製造方法。

【請求項2】

前記傾斜内面及び前記傾斜外面が共に円錐台形状面であることを特徴とする請求項1に記載の金属製品の製造方法。

【請求項3】

前記第2の金属部品の外面に外面係合溝が形成され、該外面係合溝に前記第3の金属部品を前記塑性変形により係合させることを特徴とする請求項1又は2に記載の金属製品の製造方法。

【請求項4】

前記第1の金属部品の前記傾斜内面に内面係合溝が形成され、該内面係合溝に前記第3の金属部品を前記塑性変形により係合させることを特徴とする請求項1乃至3のいずれか一項に記載の金属製品の製造方法。

【請求項5】

前記第3の金属部品の前記一方側の端面を凸状の押圧部材の作用により凹状に変形させて前記塑性変形を生じさせることを特徴とする請求項3又は4に記載の金属製品の製造方法。

【請求項1】

軸線方向の一方側の端部に開口する開口部を該端部に向けて拡大させる錘台状の傾斜内面を備えた筒状の第1の金属部品と、

該第1の金属部品の内側に配置可能な軸状の第2の金属部品と、

前記傾斜内面の傾斜角度より小さい傾斜角度を有し、前記傾斜内面の前記軸線方向と直交する平面との交差形状と相似形の交差形状を有するとともに前記傾斜内面の前記一方側とは逆の他方側の端部よりも外形の大きい該他方側の端部を有する錘台状の傾斜外面を備えた筒状の第3の金属部品と、

を設け、

前記第1の金属部品の内側に前記第2の金属部品を配置した状態で、前記第3の金属部品を前記傾斜外面が前記傾斜内面と同方向へ傾斜する姿勢で前記第1の金属部品の前記開口部から前記第1の金属部品の前記傾斜内面と前記第2の金属部品の外面との間に挿入し、軸線方向に前記第1の金属部品及び前記第2の金属部品に押し付けることにより、前記傾斜外面を前記傾斜内面に軸線方向に当接させながら塑性変形させて、前記第1の金属部品、前記第2の金属部品及び前記第3の金属部品を接合することを特徴とする金属製品の製造方法。

【請求項2】

前記傾斜内面及び前記傾斜外面が共に円錐台形状面であることを特徴とする請求項1に記載の金属製品の製造方法。

【請求項3】

前記第2の金属部品の外面に外面係合溝が形成され、該外面係合溝に前記第3の金属部品を前記塑性変形により係合させることを特徴とする請求項1又は2に記載の金属製品の製造方法。

【請求項4】

前記第1の金属部品の前記傾斜内面に内面係合溝が形成され、該内面係合溝に前記第3の金属部品を前記塑性変形により係合させることを特徴とする請求項1乃至3のいずれか一項に記載の金属製品の製造方法。

【請求項5】

前記第3の金属部品の前記一方側の端面を凸状の押圧部材の作用により凹状に変形させて前記塑性変形を生じさせることを特徴とする請求項3又は4に記載の金属製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−240705(P2010−240705A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−93678(P2009−93678)

【出願日】平成21年4月8日(2009.4.8)

【出願人】(595054361)株式会社共進 (2)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月8日(2009.4.8)

【出願人】(595054361)株式会社共進 (2)

【Fターム(参考)】

[ Back to top ]