金属製品

【課題】粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供する。

【解決手段】本発明の金属製品22は、球粒状の金属粉体11を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体10を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したものである。

【解決手段】本発明の金属製品22は、球粒状の金属粉体11を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体10を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属粉体を所定形状に成形および燒結した金属製品の製造方法および金属製品に関する。

【背景技術】

【0002】

所定形状の金属製品を製造する方法としては、鋳造、鍛造、圧延、削り出し等があるが、精密で複雑な形状を有するもの、あるいは磁性部品などのように特殊な材質特性を必要とするものでは、金属材料として金属粉体(粉末)を用い、これを所定形状にプレス成形して圧粉体を得た後、この圧粉体を加熱焼結する粉末冶金法が良く使用される。

【0003】

この粉末冶金では、アトマイズ法等により製造された粒径が1μm〜100μmの金属粉体が主に用いられている(特許文献1参照)。アトマイズ法により製造された金属粉体は粉体粒子がほぼ球形の粒状であるが、この球粒状の粉末は粉体粒子間の摩擦が少なくて流動性が高く、金型に流し込でプレス成形するのには好都合であった。このため、粉末冶金では球粒状の粉末が主に使用されている。

【0004】

図5は従来の粉末冶金による金属製品の製造工程を模式的に示す。同図に示すように、燒結材料にはアトマイズ法等により製造された球粒状の金属粉体11が使用される。この金属粉体11は、金型を用いたプレス成形により所定形状に成形・固化される(圧粉成形)。

【0005】

成形に際しては通常、バインダ(粘結剤)を使用する。バインダはあらかじめ金属粉体に混入される。あるいは、金属粉体とバインダで所定サイズの球状顆粒(クラスタ球)を造粒し、この造粒体を所定形状にプレス成形する。

【0006】

成形した圧粉体(成形固化品)31は、乾燥工程等を経た後、高温度で燒結処処理される。この燒結より、圧粉体31の粉体粒子同士が部分的に融着(拡散)接合して一体化され、最終的に形状が固定された金属製品32が得られる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−294308

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来の技術には、以下のような問題のあることが、本発明者によってあきらかとされた。

【0009】

すなわち、アトマイズ法等により得られる球粒状金属粉体は、プレス成形された圧粉体の空隙率が大きく、緻密化に限界があった。このため、高度の機械的強度が要求される金属製品、あるいは材質に緻密な組織構造が要求される金属製品を得ることは困難であった。

【0010】

また、流動性の高い球粒状の金属粉体は、所定形状の圧粉体にプレス成形(圧粉成形)したときの保形強度が弱く、衝撃等により欠けや割れなどが生じやすい。そこで、圧粉体の保形強度を高めるためにバインダを多量に使用する必要があった。しかし、バインダの使用量を増やすと、燒結後に残る内部空隙が多くなってしまうという問題が生じる。

【0011】

プレス成形された圧粉体は、燒結により粉体粒子が融着接合して固結一体化されるが、この燒結体は、粉体粒子がそれぞれの粒子形状をほぼ保った状態のまま凝結した粒状組織を有する。この粒状組織は粉末冶金に特有であるが、このような組織構造は機械的強度とくに耐衝撃性が弱くて脆いという問題があった。このため、高度の機械的強度が要求される金属製品は、鍛造、圧延、削り出し等の粉末冶金以外の方法で製作されることが多い。

【0012】

金属製品には、アモルファスのように非晶質的な組織構造あるいは連続的で微細空隙の無い緻密構造の材質を要求される場合が多い。この要求に粒状組織の粉末冶金は適応できない。粉末冶金においても、燒結を十分な高温で十分な時間をかけて行えば、粒状組織間の空隙を減少させることができるが、この場合は、高温度で長時間の燒結処理を必要とするという問題が生じる。

【0013】

また、燒結条件を変えても、球粒状粉体を用いた圧粉体の緻密化には限界があり、高度な機械的強度または緻密な組織構造を要求される金属製品には適さなかった。高温度で長時間の燒結処理を行っても、表面付近、角部や突起部が収縮あるいは溶融して形状精度が悪くなるといった問題が生じる。

【0014】

本発明は以上のような技術的問題を鑑みてなされたものであり、その目的は、従来の粉末冶金では実現が困難であった組織構造の高緻密化を可能にし、これにより、たとえば高度の機械的強度とくに高耐衝撃性を備えた金属製品も粉末冶金で製造することを可能にすることにある。また、粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供することにある。

本発明の上記以外の目的および構成については、本明細書の記述および添付図面からあきらかになるであろう。

【課題を解決するための手段】

【0015】

本発明は次の解決手段を提供する。

(1)金属粉体を所定形状に加圧成形した後、その成形体の粉体粒子間を燒結により融着結合させる金属製品の製造方法において、上記金属粉体として、金属砕料をジェットミルの高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を用いたことを特徴とする金属製品の製造方法。

【0016】

(2)上記手段(1)において、金属砕料をジェットミルの高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を、所定サイズの大きさに集合させる造粒を行い、この造粒体を成形型で所定形状に成形した後、その成形体を燒結することを特徴とする金属製品の製造方法。

【0017】

(3)上記手段(1)または(2)の製造方法により製造されたことを特徴とする金属製品。

【0018】

(4)球粒状の金属粉体を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したことを特徴とする金属製品。

【0019】

(5)上記手段(4)において、上記主材料の粉体粒子が互いに接触状態で燒結されるとともに、その主材料の粉体粒子間間隙に上記副材料の粉体粒子が充填された状態で燒結された組織構造を備えたことを特徴とする金属製品。

【発明の効果】

【0020】

上記手段(1)によれば、プレス成形された圧粉体の空隙率を小さくすることができる。これは、金属砕料をジェットミルの高速気体旋回流で破砕することにより形成される特異な形状および性状の粉体材料、すなわちランダムな非定形フレーク状金属微粉体を用いることによる。また、バインダの使用量が少なくても、あるいはバインダを使用しなくても、圧粉体の保形強度を確保することができる。

これにより、従来の粉末冶金では実現が困難であった組織構造の高緻密化が可能になり、たとえば高度の機械的強度とくに高耐衝撃性を備えた金属製品も粉末冶金で製造することができる。

【0021】

上記手段(2)によれば、上記効果に加えて、組織構造の均質性を大幅に向上させることができる。

【0022】

上記手段(3)によれば、粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供することができる。

【0023】

上記手段(4)によれば、プレス成形された圧粉体は、副材料として混入・分散させた非定形フレーク状金属微粉体が、主材料である球粒状金属粉体の粒子間隙間を埋めるように変形あるいは賦形されることにより、バインダの使用量が少なくても、あるいはバインダを使用しなくても、欠けや割れが生じ難い、高い保形強度を得ることができる。

【0024】

上記手段(5)によれば、球粒状金属粉体が立体網目状(または格子状)の骨格組織を形成するとともに、その骨格組織の間隙に非定形フレーク状の金属微粉体が充填された組織構造が形成される。これにより、高剛性であるといった粉末冶金の利点を備えつつ、従来の粉末冶金では得られなかった耐衝撃性も備えた高強度の金属製品を得ることができる。また、従来の粉末冶金で得られなかった緻密な組織構造の燒結金属製品を得ることができる。

【0025】

本発明は上記以外の作用/効果については、本明細書の記述および添付図面からあきらかになるであろう。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施例による金属製品の製造方法を模式的に示す工程略図である。

【図2】本発明の第2実施例による金属製品の製造方法を模式的に示す工程略図である。

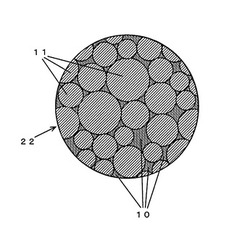

【図3】本発明の第2実施例により得られる金属製品の組織構造を示す拡大モデル図である。

【図4】本発明により提供可能な金属製品の形状例を示す斜視図である。

【図5】従来の粉末冶金による金属製品の製造工程を模式的に示す工程略図である。

【発明を実施するための形態】

【0027】

以下、図面を参照しながら、本発明の実施例を説明する。

【実施例1】

【0028】

図1は、本発明の第1実施例による金属製品の製造方法を模式的に示す工程略図である。本発明は、金属粉体を所定形状に加圧成形した後、その成形体の粉体粒子間を燒結により融着接合させる金属製品の製造方法および金属製品であるが、そこで使用する金属粉体には次のような特徴を有する。

【0029】

すなわち、同図に示すように、本発明の第1実施例では、成形材料である金属粉体として、ジェットミルで粉砕した金属微粉体10を使用する。ジェットミルは、金属砕料を高速気体旋回流による砕料同士の衝突により粉砕を行う。

【0030】

この粉砕により、たとえば図中に模式的に拡大して示すように、形状がランダムな非定形フレーク状の金属微粉体10が生成される。この金属微粉体10は、粉体粒子形状が非球粒状かつランダムであるため、従来の球粒状粉体と同じ尺度ではサイズを定義できないが、凡そ0.1μm〜数10μm相当の微粒状態に粉砕されている。

【0031】

上記金属微粉体10は金型を用いたプレス成形(加圧成形)により所定形状の圧粉体(成形固化品)21に成形される。この圧粉成形に際し、金属微粉体10は、非定形フレーク状の粒子形状が成形加圧により自在に変形し、また、粉体粒子間の隙間を埋めるように賦形されながら、所定形状に成形される。

【0032】

これにより、粉体粒子間の空隙率を小さくすることができる。さらに、粉体粒子が互いに複雑に折り重なり、あるいは絡み合った状態で成形固化されることにより、バインダの使用量が少なくても、あるいはバインダを使用しなくても、成形後の保形強度を高めて欠けや割れが生じ難い圧粉体21を得ることができる。

【0033】

作製した圧粉体21は、燒結により粉体粒子間が融着接合されて強固に一体化されるが、この場合も、複雑に折り重なり、あるいは絡み合った粉体粒子は、粒子間に大きな空隙を残すことなく、緻密な組織構造で燒結される。

【0034】

また、燒結温度も従来の球粒状粉体を用いた場合に比べて、大幅に低い温度で高緻密かつ高強度に燒結された金属製品22を得られることが判明した。これは予想外のことであったが、粉体粒子形状が非定形フレーク状で表面積率が高いことにより溶融接合が生じやすくなったものと推測される。いずれにせよ、これにより、従来よりも低い燒結温度で必要な燒結処理を低コストに行うことができるようになった。

【0035】

上記により、従来の粉末冶金では実現が困難であった組織構造の高緻密化が可能になり、これにより、たとえば高度の機械的強度とくに高い耐衝撃性を備えた金属製品も粉末冶金で製造することが可能になった。また、粉末冶金製品でありながら組織構造が緻密で空隙率の小さな金属製品を提供することが可能になった。

【0036】

また、本発明では、非定形フレーク状の記金属微粉体10を所定サイズの大きさに集合させる造粒を行い、この造粒体を成形型で所定形状に成形した後、その成形体を燒結することによっても、上記と同様の効果を得ることができる。つまり、圧粉成形工程に造粒工程を含ませてもよい。この場合、上記効果に加えて、組織構造の均質性を大幅に向上させることができる。

【実施例2】

【0037】

図2は、本発明の第2実施例による金属製品の製造方法を模式的に示す工程略図である。この第2実施例では、アトマイズ法等により得られる球粒状の金属粉体11を主材料とし、この金属粉体11よりも粒度が細かく、かつ高速気体旋回流で破砕を行うジェットミルを用いて生成されたランダムな非定形フレーク状金属微粉体10を副材料とし、主材料(11)間に副材料(10)を分散させた状態で成形および燒結して所定形状の金属製品を製造する。

【0038】

同図に示す工程では、球粒状金属粉体11からなる主材料に非定形フレーク状金属粉体10からなる副材料を所定比率で混入・分散させ、この混合材料を金型を用いたプレス成形(加圧成形)により所定形状の圧粉体21に成形する。

【0039】

このとき、プレス成形された圧粉体21は、副材料として混入・分散させた非定形フレーク状金属微粉体10が、主材料である球粒状金属粉体11の粒子間隙間を埋めるように変形あるいは賦形されることにより、上記と同様、バインダの使用量が少なくても、あるいはバインダを使用しなくても、欠けや割れが生じ難い、高い保形強度を得ることができる。

【0040】

上記圧粉体21を燒結すると、粉体粒子間が融着接合されて形状が強固に固定された金属製品22を得ることができる。この金属製品22は、図3にその組織構造の拡大モデルを示すように、粒子形の大きな球粒状金属粉体11が立体網目状(または格子状)の骨格組織を形成するとともに、その骨格組織の間隙に非定形フレーク状の金属微粉体10が充填された組織構造を有するようになっている。

【0041】

これにより、高剛性であるといった粉末冶金の利点を備えつつ、従来の粉末冶金では得られなかった耐衝撃性も備えた高強度の金属製品を得ることができる。また、従来の粉末冶金で得られなかった緻密な組織構造の燒結金属製品を得ることができる。

【0042】

上記主材料11と上記副材料10の混合比は、理論的には、主材料11だけで成形・燒結したときに生じる空隙に相当する量が副材料10で占められるように設定すればよい。副材料の混入が多過ぎると、主材料の粉体粒子が互いに接触・接合せずに副材料中に分散遊離してしまう。したがって、主材料に対する副材料の混入割合は、少なくとも50%を超えないようにする必要がある。また、副材料の混入が少な過ぎると、主材料の粉体粒子間の空隙率が大きくなってしまう。したがって、副材料は、組織構造の空隙が有意に少なくなるように混入(または添加)する必要がある。

【0043】

以上、本発明をその代表的な実施例に基づいて説明したが、本発明は上述した以外にも種々の態様が可能である。たとえば、図4(a)〜(k)はそれぞれ、本発明により提供可能な金属製品22の形状を例示するが、本発明では、形状精度や機械的強度特性以外に、たとえば磁性部品のように、特定の材質特性が要求される金属製品にも有効に適用できる。

【産業上の利用可能性】

【0044】

本発明によれば、従来の粉末冶金では実現が困難であった組織構造の高緻密化を可能にし、これにより、たとえば高度の機械的強度とくに高耐衝撃性を備えた金属製品も粉末冶金で製造することが可能になる。また、粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供することができる。

【符号の説明】

【0045】

10 非定形フレーク状金属粉体

11 球粒状金属粉体

21,31 圧粉体(成形固化品)

22,32 金属製品(燒結体)

【技術分野】

【0001】

本発明は、金属粉体を所定形状に成形および燒結した金属製品の製造方法および金属製品に関する。

【背景技術】

【0002】

所定形状の金属製品を製造する方法としては、鋳造、鍛造、圧延、削り出し等があるが、精密で複雑な形状を有するもの、あるいは磁性部品などのように特殊な材質特性を必要とするものでは、金属材料として金属粉体(粉末)を用い、これを所定形状にプレス成形して圧粉体を得た後、この圧粉体を加熱焼結する粉末冶金法が良く使用される。

【0003】

この粉末冶金では、アトマイズ法等により製造された粒径が1μm〜100μmの金属粉体が主に用いられている(特許文献1参照)。アトマイズ法により製造された金属粉体は粉体粒子がほぼ球形の粒状であるが、この球粒状の粉末は粉体粒子間の摩擦が少なくて流動性が高く、金型に流し込でプレス成形するのには好都合であった。このため、粉末冶金では球粒状の粉末が主に使用されている。

【0004】

図5は従来の粉末冶金による金属製品の製造工程を模式的に示す。同図に示すように、燒結材料にはアトマイズ法等により製造された球粒状の金属粉体11が使用される。この金属粉体11は、金型を用いたプレス成形により所定形状に成形・固化される(圧粉成形)。

【0005】

成形に際しては通常、バインダ(粘結剤)を使用する。バインダはあらかじめ金属粉体に混入される。あるいは、金属粉体とバインダで所定サイズの球状顆粒(クラスタ球)を造粒し、この造粒体を所定形状にプレス成形する。

【0006】

成形した圧粉体(成形固化品)31は、乾燥工程等を経た後、高温度で燒結処処理される。この燒結より、圧粉体31の粉体粒子同士が部分的に融着(拡散)接合して一体化され、最終的に形状が固定された金属製品32が得られる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−294308

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来の技術には、以下のような問題のあることが、本発明者によってあきらかとされた。

【0009】

すなわち、アトマイズ法等により得られる球粒状金属粉体は、プレス成形された圧粉体の空隙率が大きく、緻密化に限界があった。このため、高度の機械的強度が要求される金属製品、あるいは材質に緻密な組織構造が要求される金属製品を得ることは困難であった。

【0010】

また、流動性の高い球粒状の金属粉体は、所定形状の圧粉体にプレス成形(圧粉成形)したときの保形強度が弱く、衝撃等により欠けや割れなどが生じやすい。そこで、圧粉体の保形強度を高めるためにバインダを多量に使用する必要があった。しかし、バインダの使用量を増やすと、燒結後に残る内部空隙が多くなってしまうという問題が生じる。

【0011】

プレス成形された圧粉体は、燒結により粉体粒子が融着接合して固結一体化されるが、この燒結体は、粉体粒子がそれぞれの粒子形状をほぼ保った状態のまま凝結した粒状組織を有する。この粒状組織は粉末冶金に特有であるが、このような組織構造は機械的強度とくに耐衝撃性が弱くて脆いという問題があった。このため、高度の機械的強度が要求される金属製品は、鍛造、圧延、削り出し等の粉末冶金以外の方法で製作されることが多い。

【0012】

金属製品には、アモルファスのように非晶質的な組織構造あるいは連続的で微細空隙の無い緻密構造の材質を要求される場合が多い。この要求に粒状組織の粉末冶金は適応できない。粉末冶金においても、燒結を十分な高温で十分な時間をかけて行えば、粒状組織間の空隙を減少させることができるが、この場合は、高温度で長時間の燒結処理を必要とするという問題が生じる。

【0013】

また、燒結条件を変えても、球粒状粉体を用いた圧粉体の緻密化には限界があり、高度な機械的強度または緻密な組織構造を要求される金属製品には適さなかった。高温度で長時間の燒結処理を行っても、表面付近、角部や突起部が収縮あるいは溶融して形状精度が悪くなるといった問題が生じる。

【0014】

本発明は以上のような技術的問題を鑑みてなされたものであり、その目的は、従来の粉末冶金では実現が困難であった組織構造の高緻密化を可能にし、これにより、たとえば高度の機械的強度とくに高耐衝撃性を備えた金属製品も粉末冶金で製造することを可能にすることにある。また、粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供することにある。

本発明の上記以外の目的および構成については、本明細書の記述および添付図面からあきらかになるであろう。

【課題を解決するための手段】

【0015】

本発明は次の解決手段を提供する。

(1)金属粉体を所定形状に加圧成形した後、その成形体の粉体粒子間を燒結により融着結合させる金属製品の製造方法において、上記金属粉体として、金属砕料をジェットミルの高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を用いたことを特徴とする金属製品の製造方法。

【0016】

(2)上記手段(1)において、金属砕料をジェットミルの高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を、所定サイズの大きさに集合させる造粒を行い、この造粒体を成形型で所定形状に成形した後、その成形体を燒結することを特徴とする金属製品の製造方法。

【0017】

(3)上記手段(1)または(2)の製造方法により製造されたことを特徴とする金属製品。

【0018】

(4)球粒状の金属粉体を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したことを特徴とする金属製品。

【0019】

(5)上記手段(4)において、上記主材料の粉体粒子が互いに接触状態で燒結されるとともに、その主材料の粉体粒子間間隙に上記副材料の粉体粒子が充填された状態で燒結された組織構造を備えたことを特徴とする金属製品。

【発明の効果】

【0020】

上記手段(1)によれば、プレス成形された圧粉体の空隙率を小さくすることができる。これは、金属砕料をジェットミルの高速気体旋回流で破砕することにより形成される特異な形状および性状の粉体材料、すなわちランダムな非定形フレーク状金属微粉体を用いることによる。また、バインダの使用量が少なくても、あるいはバインダを使用しなくても、圧粉体の保形強度を確保することができる。

これにより、従来の粉末冶金では実現が困難であった組織構造の高緻密化が可能になり、たとえば高度の機械的強度とくに高耐衝撃性を備えた金属製品も粉末冶金で製造することができる。

【0021】

上記手段(2)によれば、上記効果に加えて、組織構造の均質性を大幅に向上させることができる。

【0022】

上記手段(3)によれば、粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供することができる。

【0023】

上記手段(4)によれば、プレス成形された圧粉体は、副材料として混入・分散させた非定形フレーク状金属微粉体が、主材料である球粒状金属粉体の粒子間隙間を埋めるように変形あるいは賦形されることにより、バインダの使用量が少なくても、あるいはバインダを使用しなくても、欠けや割れが生じ難い、高い保形強度を得ることができる。

【0024】

上記手段(5)によれば、球粒状金属粉体が立体網目状(または格子状)の骨格組織を形成するとともに、その骨格組織の間隙に非定形フレーク状の金属微粉体が充填された組織構造が形成される。これにより、高剛性であるといった粉末冶金の利点を備えつつ、従来の粉末冶金では得られなかった耐衝撃性も備えた高強度の金属製品を得ることができる。また、従来の粉末冶金で得られなかった緻密な組織構造の燒結金属製品を得ることができる。

【0025】

本発明は上記以外の作用/効果については、本明細書の記述および添付図面からあきらかになるであろう。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施例による金属製品の製造方法を模式的に示す工程略図である。

【図2】本発明の第2実施例による金属製品の製造方法を模式的に示す工程略図である。

【図3】本発明の第2実施例により得られる金属製品の組織構造を示す拡大モデル図である。

【図4】本発明により提供可能な金属製品の形状例を示す斜視図である。

【図5】従来の粉末冶金による金属製品の製造工程を模式的に示す工程略図である。

【発明を実施するための形態】

【0027】

以下、図面を参照しながら、本発明の実施例を説明する。

【実施例1】

【0028】

図1は、本発明の第1実施例による金属製品の製造方法を模式的に示す工程略図である。本発明は、金属粉体を所定形状に加圧成形した後、その成形体の粉体粒子間を燒結により融着接合させる金属製品の製造方法および金属製品であるが、そこで使用する金属粉体には次のような特徴を有する。

【0029】

すなわち、同図に示すように、本発明の第1実施例では、成形材料である金属粉体として、ジェットミルで粉砕した金属微粉体10を使用する。ジェットミルは、金属砕料を高速気体旋回流による砕料同士の衝突により粉砕を行う。

【0030】

この粉砕により、たとえば図中に模式的に拡大して示すように、形状がランダムな非定形フレーク状の金属微粉体10が生成される。この金属微粉体10は、粉体粒子形状が非球粒状かつランダムであるため、従来の球粒状粉体と同じ尺度ではサイズを定義できないが、凡そ0.1μm〜数10μm相当の微粒状態に粉砕されている。

【0031】

上記金属微粉体10は金型を用いたプレス成形(加圧成形)により所定形状の圧粉体(成形固化品)21に成形される。この圧粉成形に際し、金属微粉体10は、非定形フレーク状の粒子形状が成形加圧により自在に変形し、また、粉体粒子間の隙間を埋めるように賦形されながら、所定形状に成形される。

【0032】

これにより、粉体粒子間の空隙率を小さくすることができる。さらに、粉体粒子が互いに複雑に折り重なり、あるいは絡み合った状態で成形固化されることにより、バインダの使用量が少なくても、あるいはバインダを使用しなくても、成形後の保形強度を高めて欠けや割れが生じ難い圧粉体21を得ることができる。

【0033】

作製した圧粉体21は、燒結により粉体粒子間が融着接合されて強固に一体化されるが、この場合も、複雑に折り重なり、あるいは絡み合った粉体粒子は、粒子間に大きな空隙を残すことなく、緻密な組織構造で燒結される。

【0034】

また、燒結温度も従来の球粒状粉体を用いた場合に比べて、大幅に低い温度で高緻密かつ高強度に燒結された金属製品22を得られることが判明した。これは予想外のことであったが、粉体粒子形状が非定形フレーク状で表面積率が高いことにより溶融接合が生じやすくなったものと推測される。いずれにせよ、これにより、従来よりも低い燒結温度で必要な燒結処理を低コストに行うことができるようになった。

【0035】

上記により、従来の粉末冶金では実現が困難であった組織構造の高緻密化が可能になり、これにより、たとえば高度の機械的強度とくに高い耐衝撃性を備えた金属製品も粉末冶金で製造することが可能になった。また、粉末冶金製品でありながら組織構造が緻密で空隙率の小さな金属製品を提供することが可能になった。

【0036】

また、本発明では、非定形フレーク状の記金属微粉体10を所定サイズの大きさに集合させる造粒を行い、この造粒体を成形型で所定形状に成形した後、その成形体を燒結することによっても、上記と同様の効果を得ることができる。つまり、圧粉成形工程に造粒工程を含ませてもよい。この場合、上記効果に加えて、組織構造の均質性を大幅に向上させることができる。

【実施例2】

【0037】

図2は、本発明の第2実施例による金属製品の製造方法を模式的に示す工程略図である。この第2実施例では、アトマイズ法等により得られる球粒状の金属粉体11を主材料とし、この金属粉体11よりも粒度が細かく、かつ高速気体旋回流で破砕を行うジェットミルを用いて生成されたランダムな非定形フレーク状金属微粉体10を副材料とし、主材料(11)間に副材料(10)を分散させた状態で成形および燒結して所定形状の金属製品を製造する。

【0038】

同図に示す工程では、球粒状金属粉体11からなる主材料に非定形フレーク状金属粉体10からなる副材料を所定比率で混入・分散させ、この混合材料を金型を用いたプレス成形(加圧成形)により所定形状の圧粉体21に成形する。

【0039】

このとき、プレス成形された圧粉体21は、副材料として混入・分散させた非定形フレーク状金属微粉体10が、主材料である球粒状金属粉体11の粒子間隙間を埋めるように変形あるいは賦形されることにより、上記と同様、バインダの使用量が少なくても、あるいはバインダを使用しなくても、欠けや割れが生じ難い、高い保形強度を得ることができる。

【0040】

上記圧粉体21を燒結すると、粉体粒子間が融着接合されて形状が強固に固定された金属製品22を得ることができる。この金属製品22は、図3にその組織構造の拡大モデルを示すように、粒子形の大きな球粒状金属粉体11が立体網目状(または格子状)の骨格組織を形成するとともに、その骨格組織の間隙に非定形フレーク状の金属微粉体10が充填された組織構造を有するようになっている。

【0041】

これにより、高剛性であるといった粉末冶金の利点を備えつつ、従来の粉末冶金では得られなかった耐衝撃性も備えた高強度の金属製品を得ることができる。また、従来の粉末冶金で得られなかった緻密な組織構造の燒結金属製品を得ることができる。

【0042】

上記主材料11と上記副材料10の混合比は、理論的には、主材料11だけで成形・燒結したときに生じる空隙に相当する量が副材料10で占められるように設定すればよい。副材料の混入が多過ぎると、主材料の粉体粒子が互いに接触・接合せずに副材料中に分散遊離してしまう。したがって、主材料に対する副材料の混入割合は、少なくとも50%を超えないようにする必要がある。また、副材料の混入が少な過ぎると、主材料の粉体粒子間の空隙率が大きくなってしまう。したがって、副材料は、組織構造の空隙が有意に少なくなるように混入(または添加)する必要がある。

【0043】

以上、本発明をその代表的な実施例に基づいて説明したが、本発明は上述した以外にも種々の態様が可能である。たとえば、図4(a)〜(k)はそれぞれ、本発明により提供可能な金属製品22の形状を例示するが、本発明では、形状精度や機械的強度特性以外に、たとえば磁性部品のように、特定の材質特性が要求される金属製品にも有効に適用できる。

【産業上の利用可能性】

【0044】

本発明によれば、従来の粉末冶金では実現が困難であった組織構造の高緻密化を可能にし、これにより、たとえば高度の機械的強度とくに高耐衝撃性を備えた金属製品も粉末冶金で製造することが可能になる。また、粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供することができる。

【符号の説明】

【0045】

10 非定形フレーク状金属粉体

11 球粒状金属粉体

21,31 圧粉体(成形固化品)

22,32 金属製品(燒結体)

【特許請求の範囲】

【請求項1】

球粒状の金属粉体を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したことを特徴とする金属製品。

【請求項2】

請求項1において、上記主材料の粉体粒子が互いに接触状態で燒結されるとともに、その主材料の粉体粒子間間隙に上記副材料の粉体粒子が充填された状態で燒結された組織構造を備えたことを特徴とする金属製品。

【請求項1】

球粒状の金属粉体を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したことを特徴とする金属製品。

【請求項2】

請求項1において、上記主材料の粉体粒子が互いに接触状態で燒結されるとともに、その主材料の粉体粒子間間隙に上記副材料の粉体粒子が充填された状態で燒結された組織構造を備えたことを特徴とする金属製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−60667(P2013−60667A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−262469(P2012−262469)

【出願日】平成24年11月30日(2012.11.30)

【分割の表示】特願2006−546643(P2006−546643)の分割

【原出願日】平成17年12月2日(2005.12.2)

【出願人】(504265075)サンレックス工業株式会社 (4)

【出願人】(303043380)株式会社エース技研 (3)

【出願人】(504149454)株式会社ナノプラス (3)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年11月30日(2012.11.30)

【分割の表示】特願2006−546643(P2006−546643)の分割

【原出願日】平成17年12月2日(2005.12.2)

【出願人】(504265075)サンレックス工業株式会社 (4)

【出願人】(303043380)株式会社エース技研 (3)

【出願人】(504149454)株式会社ナノプラス (3)

【Fターム(参考)】

[ Back to top ]