金属製容器製造方法および溶接装置

【課題】銅製の母材を予熱する手段と溶接する手段とを近距離に配置して溶接装置を小型化して、予熱効果の高い安定した溶接を行う。

【解決手段】MIGワイヤ7と、MIGワイヤ7を取り囲むように配置されるMIG電極5と、MIG電極5を取り囲むように配置されるプラズマ電極11と、を有する溶接装置を用いる。キャスクの内筒1および外筒3に伝熱フィン2を溶接する。溶接方法は、MIG溶接工程およびプラズマ溶接工程を有する。MIG溶接工程は、MIGワイヤ7からMIGアーク8を発生させる。プラズマ溶接工程はMIG溶接工程と並行して、プラズマ電極11によりMIGアーク8を取り囲むように同軸上にプラズマアーク16を発生させる。

【解決手段】MIGワイヤ7と、MIGワイヤ7を取り囲むように配置されるMIG電極5と、MIG電極5を取り囲むように配置されるプラズマ電極11と、を有する溶接装置を用いる。キャスクの内筒1および外筒3に伝熱フィン2を溶接する。溶接方法は、MIG溶接工程およびプラズマ溶接工程を有する。MIG溶接工程は、MIGワイヤ7からMIGアーク8を発生させる。プラズマ溶接工程はMIG溶接工程と並行して、プラズマ電極11によりMIGアーク8を取り囲むように同軸上にプラズマアーク16を発生させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製容器製造方法およびその製造方法に用いる溶接装置に関する。

【背景技術】

【0002】

核燃料サイクルの終期において、燃焼を終えた核燃料集合体は使用済燃料と称されている。この使用済み燃料は、高放射性物質を含んでいるので、核分裂反応によって熱を発生している。このため、例えば、原子力発電所では、使用済み燃料を冷却ピットで、数ヶ月間冷却した後、キャスク(遮蔽容器)と称されている金属製の容器に収容し、トラックや船舶等で移送し、再処理施設に貯蔵している。

【0003】

一般的なキャスクは、使用済燃料を貯蔵する炭素鋼製の内筒と、外部からの衝撃を吸収する炭素鋼製の外筒を有している。内筒と外筒の間には、使用済燃料の熱を外部に逃がすための純銅製の複数の伝熱フィンが配置されている。これらの伝熱フィンは、内筒および外筒それぞれに溶接されている。また、これらの伝熱フィンの間には、使用済燃料から放出される放射線を吸収するためのレジンが充填されている。

【0004】

従来、この純銅製の伝熱フィンを炭素鋼製の内筒および外筒に接合する手段として、TIG溶接などが適用されている。TIG溶接は、伝熱フィン端部にアークを発生させて形成された溶融池に、純銅製のフィラワイヤを添加して溶接している。

【0005】

また、特許文献1に開示されているように、溶接工程の前に、TIG、YAG、および高周波コイル等の母材を加熱する手段を設けて、伝熱フィンを予熱しながらMIG溶接する方法などが知られている。

【特許文献1】特開2002−361469号公報

【特許文献2】特開平8−257746号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、TIG溶接では、純銅製のフィラワイヤを添加して溶接しているが、熱伝導率が比較的高い銅材の溶接では、熱の拡散が速いために溶融池が小さくなる。よって、TIG溶接には、ビードの脚長の確保やビードの濡れ性の確保が難しいこと、溶接狙い位置の微小なズレによって炭素鋼材と銅材の境界部の溶け込みが不足しやすいこと等の問題が発生する場合がある。

【0007】

これらの問題を回避するために、伝熱フィンと内筒、または伝熱フィンと外筒との位置合わせや溶接狙い位置において、高い精度が要求されている。なお、トーチ位置の位置決め精度を向上させる手法は、特許文献2に開示されているように、溶接線に平行な案内レールに設けた走行台車を走行させて、溶接トーチを伝熱空間内に挿入することにより伝熱フィンを内筒および外筒に溶接する方法などが知られている。

【0008】

また、高い除熱性能が要求されて脚長を大きくとらなければならない場合には、多パス溶接する必要がある。このため溶接装置が複雑になり装置の製造工数も多くなる。

【0009】

一方、MIG溶接では脚長は確保できるが、ビードの濡れ性の確保が難しい。また、上述の特許文献1で開示されているように、溶接手段の前近傍にアークや高周波コイル等の磁気を発生する手段を設けると、電磁気力により溶接手段のアーク挙動が不安定になり健全な溶接が行えない場合がある。

【0010】

溶接アークに影響しないように距離を離して配置すると、予熱の効果が小さくなるため装置を大型化する必要がある。装置の大型化に伴い溶接対象構造物との干渉により溶接できない部位が発生する。また、レーザを用いる場合、光の反射率が高い銅製の母材の場合には、当該母材を十分に加熱することができない。

【0011】

本発明は上記の問題を解決するためになされたもので、その目的は、銅製の母材を予熱する手段と溶接する手段とを近距離に配置して溶接装置を小型化して、予熱効果の高い安定した溶接を行うことである。

【課題を解決するための手段】

【0012】

上記目的を達成するため本発明に係る金属製容器製造方法は、MIGワイヤと、このMIGワイヤを取り囲むように配置されるMIG電極と、このMIG電極を取り囲むように配置されるプラズマ電極と、を有する溶接装置により、内筒および外筒に伝熱フィンを取り付ける金属製容器製造方法であって、前記MIGワイヤからMIGアークを発生させるMIG溶接工程と、前記プラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるプラズマ溶接工程と、を並行して行うことを特徴とする。

【0013】

また、本発明に係る溶接装置は、MIGワイヤと、このMIGワイヤを取り囲むように配置されたMIG電極と、を具備し、このMIGワイヤからMIGアークを発生させるように構成されたMIG溶接手段と、前記MIG電極を取り囲むように配置されたプラズマ電極を具備し、このプラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるように構成されたプラズマ溶接手段と、を有することを特徴とする。

【発明の効果】

【0014】

本発明によれば、銅製の母材を予熱する手段と溶接する手段とを近距離に配置して溶接装置を小型化して、予熱効果の高い安定した溶接を行うことが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る金属製容器製造方法の一実施形態について、図1〜図6を用いて説明する。

【0016】

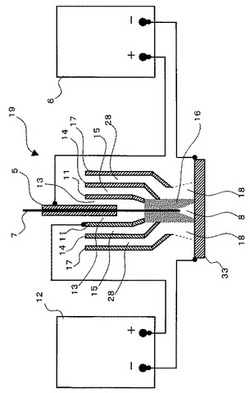

図1は、本発明に係る金属製容器製造方法に用いる溶接装置の溶接トーチ19の一実施形態の構造を示す概略断面図である。図2は、カーブトーチ10およびワイヤ送給装置9に図1の溶接トーチ19を接続した状態の一例を示す概略正面図である。図3は、内筒1および外筒3に伝熱フィン2が溶接された金属製容器の一例を示す概略平断面図である。図4は、図3のIV部拡大平断面図である。図5は、図1の溶接トーチ19の溶接時のトーチ狙い位置を示す立断面図である。図6は、図1の溶接トーチ19による溶接後のビード外観を示す斜視図である。

【0017】

本実施形態の金属製容器、例えば原子力発電所で使用された使用済み燃料を収容するキャスクの製造方法に用いる溶接装置の溶接トーチ19の構成について以下に説明する。

【0018】

図1に示すように、溶接トーチ19は、略円筒状でその長手方向に垂直な断面のほぼ中心を通る中心軸近傍に当該軸方向に延びるMIG電極5が配置されている。MIG電極5は、MIG溶接電源6から正極の電源が供給される。このMIG電極5には、長手方向に垂直な断面の中心を通り長手方向に延びた貫通孔が形成されている。その孔には、例えば純銅製のMIGワイヤ7が貫通配置されている。MIG電極5を通ってMIGワイヤ7に通電することにより、溶接対象物33とMIGワイヤ7の間でMIGアーク8が発生する。なお、溶接トーチ19の形状は、円筒状に限らず、例えば直方体形状でもよい。

【0019】

MIG電極5には、その外周にMIG電極5を取り囲むようにプラズマ電極11が配置されている。MIG電極5とは電気的に絶縁されている。プラズマ電極11には、プラズマ溶接電源12から正極の電源が供給されている。さらに、プラズマ電極11を取り囲むようにプラズマノズル14が配置されている。

【0020】

MIG電極5の外周側でプラズマ電極11の内側には、センターガスが流通する円環状の第1のガス流路13が形成されている。センターガスには、例えば流量が1.7×10−4〜3.3×10−4m3/s(10〜20L/min)のArガスを使用する。

【0021】

プラズマ電極11の外側でプラズマノズル14の内側には、プラズマガスが流通する流通する円環状の第2のガス流路15が形成されている。プラズマガスには、例えば流量が8.3×10−5〜3.3×10−4m3/sのHeガスを使用する。

【0022】

プラズマ電極11と母材との放電により、第1のガス流路13を流通するセンターガスおよび第2のガス流路15を流通するプラズマガスがプラズマ化して、MIGアーク8の周囲にプラズマアーク16を発生させる。

【0023】

さらに、プラズマノズル14の外周には、プラズマノズル14を取り囲むようにシールドノズル17が配置されている。プラズマノズル14の外側でシールドノズル17の内側には、シールドガス18が流通する第3のガス流路28が円環状に形成されている。このシールドガス18には、例えば流量が8.3×10−5〜3.3×10−4m3/sのArガスを使用する。このシールドガス18は、第3のガス流路28の出口部から外部に流通してプラズマアーク16が発生している外周付近を滞留している。

【0024】

第2のガス流路15に用いられているHeガスは、熱伝導率が高いため、プラズマアーク16による予熱効果、MIGアーク8の溶け込み確保が容易である。ただし、第1のガス流路13にHeガスを使用すると、Heガスの熱伝導率が高さから、中心のMIG電極5付近が高温となり、MIG電極5が溶融しやすく、トーチの耐久性が悪化する虞がある。このため、第1のガス流路13にはArガスを用いる。第3のガス流路28には、Heガスを使用するとArガスよりも分子量が小さく、ガスが拡散し易いため、溶接金属酸化防止の効果が薄れてしまう虞がある。このため、第3のガス流路28にはArガスを用いる。

【0025】

図2に示すように、MIGワイヤ7は、溶接トーチ19近傍に配置したワイヤ送給装置9により、溶接対象物33の溶接ポイントに近づく方向に送り出されて、カーブトーチ10内を貫通して、このカーブトーチ10の曲がった形状に沿って曲げられる。このカーブトーチ10は、狭隘部の溶接に対応する機能を有している。

【0026】

図3および図4に示す金属製容器(キャスク)は、内筒1と、内筒1を取り囲むように配置される外筒3と、内筒1の外側で外筒3の内側に配置される伝熱フィンを有している。内筒1および外筒3には、強度の高い炭素鋼材が用いられている。伝熱フィン2は、熱伝導率の高い銅材が用いられて、溶接部32で内筒1および外筒3に溶接されている。なお、伝熱フィン2は純銅製でもよい。また、これらの伝熱フィン2の間には、例えば使用済燃料から放出される放射線を吸収するためのレジン4が充填されている。本実施形態では、溶接トーチ19で伝熱フィン2と、内筒1とを溶接する場合について、以下に説明する。

【0027】

図5および図6に示すように、伝熱フィン2と、この伝熱フィン2が取り付けられる内筒1の表面とのなす角θ1を約75度の傾きで予め仮止めしておく。さらに、図5において点線で示した水平面30と伝熱フィン2とのなす角θ2を15〜20度となるように、伝熱フィン2および内筒1を固定する。

【0028】

このとき、溶接トーチ19のMIGワイヤ7は、鉛直方向に延びるように保持して、MIGワイヤ7の先端は、伝熱フィン2の上方に配置する。さらに、MIGワイヤ7の先端の位置と伝熱フィン端部31との水平距離L1が2〜7mmとなる位置に、MIGワイヤ7を配置する。この状態で溶接トーチ19の位置を固定して、MIG溶接およびプラズマ溶接を行う。

【0029】

なお、溶接条件は、MIG電流を100〜200A、プラズマ電流を100〜200A、溶接速度を3.3〜6.7mm/sとすることが望ましい。

【0030】

プラズマアーク16により、MIGアーク8が発生する領域の外側に、溶接部32の短手方向に約15〜20mmの範囲に、プラズマ加熱領域20が形成されている。なお、プラズマ加熱により炭素鋼製および銅製の母材が溶融することはない。これに並行して、プラズマ加熱領域20の中心部において、MIGアーク8により銅製の母材が溶融して、さらに純銅製のMIGワイヤ7の溶滴移行も行われて溶融池21が形成される。このとき、溶融池21および凝固後の溶接ビード22はシールドガス18により酸化が防止されている。

【0031】

溶接トーチ19の位置を伝熱フィン端部31から伝熱フィン2側に水平にオフセットさせることにより、熱伝導率の高い銅製の母材側のプラズマ加熱領域20を増加させて、銅製の母材の温度上昇を促して溶融を速める。

【0032】

よって、上記トーチ位置、MIG電流、プラズマ電流、およびガス流量等の溶接条件により、炭素鋼製の母材が溶融する前に銅製の母材が溶融することになる。

【0033】

このとき、プラズマアーク16とMIGアーク8はほぼ同軸上に発生するため、プラズマ電流により発生するMIGアーク8に対する電磁気力は相殺される。

【0034】

また、溶接手段であるMIGアーク8と加熱手段であるプラズマアーク16を1つの溶接トーチ19で発生させている。このため溶接トーチ19の構造を単純かつ小型化できる。

【0035】

また、純銅製のMIGワイヤ7は、溶接トーチ19近傍にワイヤ送給装置9を設けることにより、カーブトーチ10によるワイヤ送給抵抗の増加に対して、常に安定して溶接を行えるように、例えば一定の速度でワイヤを送り続けている。

【0036】

以上の説明から明らかなように、本実施形態によれば、銅製の母材が十分に予熱された状態でアーク溶接を行うため、溶け込み不足がなくビード濡れ性の良好な溶接を行うことが可能となる。

【0037】

従来のMIG溶接は、ろう材等の不純物を銅に混ぜた溶接ワイヤを用いており、溶接部での熱伝導性を損なうという課題があった。これに対して本実施形態によれば、銅に不純物を混ぜて濡れ性を向上する必要が無くなり、溶接部での熱伝導性を損なうことがなくなる。また、脚長が大きくなることから、熱伝導性が良好になるため、伝熱フィンの枚数を減らすことができる。よって、製造工数を減らすことが可能となる。

【0038】

さらに、溶融池のサイズが大きくなるため、溶接狙い位置ズレによる溶接不良の発生を抑制することが可能となる。また、溶接手段および予熱手段が隣接した状態においても、電磁気力による溶接アーク挙動への影響がないため、安定した溶接を行うことが可能となる。

【0039】

また、従来のTIG溶接およびMIG溶接による溶接方法では、銅を添加する装置のトーチ、並びに母材を予熱する装置のトーチを必要としていた。これに対して本実施形態によれば、1つのトーチで溶接を行うことが可能となるため、溶接装置の単純化および小型化することができ、溶接対象機器との干渉がなくなる。したがって、自動溶接の適用範囲を広げることが可能となる。

【0040】

さらに、カーブトーチ10を用いてワイヤ送給速度を一定にすることにより、狭隘部でもアーク長変動を抑制して、溶接品質が安定する。

【0041】

以上、実施形態について説明したが、これらは単なる例示であって、本発明はこれに限定されるものではない。また、本発明の各部構成は上記実施形態に限らず、特許請求の範囲に記載の技術的範囲内で種々の変形が可能である。

【0042】

例えば、上記実施形態では、伝熱フィン2と内筒1の溶接について説明したが、図3および図4に示すように、伝熱フィン2と外筒3の溶接についても、同様の溶接方法を行うことが可能である。

【0043】

また、上記実施形態では、キャスクの伝熱フィン2と内筒1または外筒3との溶接について説明したが、これに限らない。すなわち、炭素鋼製材料と銅製材料との溶接であれば、上記実施形態の溶接装置を利用することが可能である。

【図面の簡単な説明】

【0044】

【図1】本発明に係る金属製容器の製造方法に用いる溶接装置の溶接トーチの一実施形態の構造を示す概略断面図である。

【図2】カーブトーチおよびワイヤ送給装置に図1の溶接トーチを接続した状態の一例を示す概略正面図である。

【図3】内筒および外筒に伝熱フィンが溶接された金属製容器の一例を示す平断面図である。

【図4】図3のIV部拡大平断面図である。

【図5】図1の溶接トーチの溶接時のトーチ狙い位置を示す立断面図である。

【図6】図1の溶接トーチによる溶接後のビード外観を示す概略斜視図である。

【符号の説明】

【0045】

1…内筒、2…伝熱フィン、3…外筒、4…レジン、5…MIG電極、6…MIG溶接電源、7…MIGワイヤ、8…MIGアーク、9…ワイヤ送給装置、10…カーブトーチ、11…プラズマ電極、12…プラズマ溶接電源、13…第1のガス流路、14…プラズマノズル、15…第2のガス流路、16…プラズマアーク、17…シールドノズル、18…シールドガス、19…溶接トーチ、20…プラズマ加熱領域、21…溶融池、22…溶接ビード、28…第3のガス流路、30…水平面、31…伝熱フィン端部、32…溶接部、33…溶接対象物

【技術分野】

【0001】

本発明は、金属製容器製造方法およびその製造方法に用いる溶接装置に関する。

【背景技術】

【0002】

核燃料サイクルの終期において、燃焼を終えた核燃料集合体は使用済燃料と称されている。この使用済み燃料は、高放射性物質を含んでいるので、核分裂反応によって熱を発生している。このため、例えば、原子力発電所では、使用済み燃料を冷却ピットで、数ヶ月間冷却した後、キャスク(遮蔽容器)と称されている金属製の容器に収容し、トラックや船舶等で移送し、再処理施設に貯蔵している。

【0003】

一般的なキャスクは、使用済燃料を貯蔵する炭素鋼製の内筒と、外部からの衝撃を吸収する炭素鋼製の外筒を有している。内筒と外筒の間には、使用済燃料の熱を外部に逃がすための純銅製の複数の伝熱フィンが配置されている。これらの伝熱フィンは、内筒および外筒それぞれに溶接されている。また、これらの伝熱フィンの間には、使用済燃料から放出される放射線を吸収するためのレジンが充填されている。

【0004】

従来、この純銅製の伝熱フィンを炭素鋼製の内筒および外筒に接合する手段として、TIG溶接などが適用されている。TIG溶接は、伝熱フィン端部にアークを発生させて形成された溶融池に、純銅製のフィラワイヤを添加して溶接している。

【0005】

また、特許文献1に開示されているように、溶接工程の前に、TIG、YAG、および高周波コイル等の母材を加熱する手段を設けて、伝熱フィンを予熱しながらMIG溶接する方法などが知られている。

【特許文献1】特開2002−361469号公報

【特許文献2】特開平8−257746号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、TIG溶接では、純銅製のフィラワイヤを添加して溶接しているが、熱伝導率が比較的高い銅材の溶接では、熱の拡散が速いために溶融池が小さくなる。よって、TIG溶接には、ビードの脚長の確保やビードの濡れ性の確保が難しいこと、溶接狙い位置の微小なズレによって炭素鋼材と銅材の境界部の溶け込みが不足しやすいこと等の問題が発生する場合がある。

【0007】

これらの問題を回避するために、伝熱フィンと内筒、または伝熱フィンと外筒との位置合わせや溶接狙い位置において、高い精度が要求されている。なお、トーチ位置の位置決め精度を向上させる手法は、特許文献2に開示されているように、溶接線に平行な案内レールに設けた走行台車を走行させて、溶接トーチを伝熱空間内に挿入することにより伝熱フィンを内筒および外筒に溶接する方法などが知られている。

【0008】

また、高い除熱性能が要求されて脚長を大きくとらなければならない場合には、多パス溶接する必要がある。このため溶接装置が複雑になり装置の製造工数も多くなる。

【0009】

一方、MIG溶接では脚長は確保できるが、ビードの濡れ性の確保が難しい。また、上述の特許文献1で開示されているように、溶接手段の前近傍にアークや高周波コイル等の磁気を発生する手段を設けると、電磁気力により溶接手段のアーク挙動が不安定になり健全な溶接が行えない場合がある。

【0010】

溶接アークに影響しないように距離を離して配置すると、予熱の効果が小さくなるため装置を大型化する必要がある。装置の大型化に伴い溶接対象構造物との干渉により溶接できない部位が発生する。また、レーザを用いる場合、光の反射率が高い銅製の母材の場合には、当該母材を十分に加熱することができない。

【0011】

本発明は上記の問題を解決するためになされたもので、その目的は、銅製の母材を予熱する手段と溶接する手段とを近距離に配置して溶接装置を小型化して、予熱効果の高い安定した溶接を行うことである。

【課題を解決するための手段】

【0012】

上記目的を達成するため本発明に係る金属製容器製造方法は、MIGワイヤと、このMIGワイヤを取り囲むように配置されるMIG電極と、このMIG電極を取り囲むように配置されるプラズマ電極と、を有する溶接装置により、内筒および外筒に伝熱フィンを取り付ける金属製容器製造方法であって、前記MIGワイヤからMIGアークを発生させるMIG溶接工程と、前記プラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるプラズマ溶接工程と、を並行して行うことを特徴とする。

【0013】

また、本発明に係る溶接装置は、MIGワイヤと、このMIGワイヤを取り囲むように配置されたMIG電極と、を具備し、このMIGワイヤからMIGアークを発生させるように構成されたMIG溶接手段と、前記MIG電極を取り囲むように配置されたプラズマ電極を具備し、このプラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるように構成されたプラズマ溶接手段と、を有することを特徴とする。

【発明の効果】

【0014】

本発明によれば、銅製の母材を予熱する手段と溶接する手段とを近距離に配置して溶接装置を小型化して、予熱効果の高い安定した溶接を行うことが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る金属製容器製造方法の一実施形態について、図1〜図6を用いて説明する。

【0016】

図1は、本発明に係る金属製容器製造方法に用いる溶接装置の溶接トーチ19の一実施形態の構造を示す概略断面図である。図2は、カーブトーチ10およびワイヤ送給装置9に図1の溶接トーチ19を接続した状態の一例を示す概略正面図である。図3は、内筒1および外筒3に伝熱フィン2が溶接された金属製容器の一例を示す概略平断面図である。図4は、図3のIV部拡大平断面図である。図5は、図1の溶接トーチ19の溶接時のトーチ狙い位置を示す立断面図である。図6は、図1の溶接トーチ19による溶接後のビード外観を示す斜視図である。

【0017】

本実施形態の金属製容器、例えば原子力発電所で使用された使用済み燃料を収容するキャスクの製造方法に用いる溶接装置の溶接トーチ19の構成について以下に説明する。

【0018】

図1に示すように、溶接トーチ19は、略円筒状でその長手方向に垂直な断面のほぼ中心を通る中心軸近傍に当該軸方向に延びるMIG電極5が配置されている。MIG電極5は、MIG溶接電源6から正極の電源が供給される。このMIG電極5には、長手方向に垂直な断面の中心を通り長手方向に延びた貫通孔が形成されている。その孔には、例えば純銅製のMIGワイヤ7が貫通配置されている。MIG電極5を通ってMIGワイヤ7に通電することにより、溶接対象物33とMIGワイヤ7の間でMIGアーク8が発生する。なお、溶接トーチ19の形状は、円筒状に限らず、例えば直方体形状でもよい。

【0019】

MIG電極5には、その外周にMIG電極5を取り囲むようにプラズマ電極11が配置されている。MIG電極5とは電気的に絶縁されている。プラズマ電極11には、プラズマ溶接電源12から正極の電源が供給されている。さらに、プラズマ電極11を取り囲むようにプラズマノズル14が配置されている。

【0020】

MIG電極5の外周側でプラズマ電極11の内側には、センターガスが流通する円環状の第1のガス流路13が形成されている。センターガスには、例えば流量が1.7×10−4〜3.3×10−4m3/s(10〜20L/min)のArガスを使用する。

【0021】

プラズマ電極11の外側でプラズマノズル14の内側には、プラズマガスが流通する流通する円環状の第2のガス流路15が形成されている。プラズマガスには、例えば流量が8.3×10−5〜3.3×10−4m3/sのHeガスを使用する。

【0022】

プラズマ電極11と母材との放電により、第1のガス流路13を流通するセンターガスおよび第2のガス流路15を流通するプラズマガスがプラズマ化して、MIGアーク8の周囲にプラズマアーク16を発生させる。

【0023】

さらに、プラズマノズル14の外周には、プラズマノズル14を取り囲むようにシールドノズル17が配置されている。プラズマノズル14の外側でシールドノズル17の内側には、シールドガス18が流通する第3のガス流路28が円環状に形成されている。このシールドガス18には、例えば流量が8.3×10−5〜3.3×10−4m3/sのArガスを使用する。このシールドガス18は、第3のガス流路28の出口部から外部に流通してプラズマアーク16が発生している外周付近を滞留している。

【0024】

第2のガス流路15に用いられているHeガスは、熱伝導率が高いため、プラズマアーク16による予熱効果、MIGアーク8の溶け込み確保が容易である。ただし、第1のガス流路13にHeガスを使用すると、Heガスの熱伝導率が高さから、中心のMIG電極5付近が高温となり、MIG電極5が溶融しやすく、トーチの耐久性が悪化する虞がある。このため、第1のガス流路13にはArガスを用いる。第3のガス流路28には、Heガスを使用するとArガスよりも分子量が小さく、ガスが拡散し易いため、溶接金属酸化防止の効果が薄れてしまう虞がある。このため、第3のガス流路28にはArガスを用いる。

【0025】

図2に示すように、MIGワイヤ7は、溶接トーチ19近傍に配置したワイヤ送給装置9により、溶接対象物33の溶接ポイントに近づく方向に送り出されて、カーブトーチ10内を貫通して、このカーブトーチ10の曲がった形状に沿って曲げられる。このカーブトーチ10は、狭隘部の溶接に対応する機能を有している。

【0026】

図3および図4に示す金属製容器(キャスク)は、内筒1と、内筒1を取り囲むように配置される外筒3と、内筒1の外側で外筒3の内側に配置される伝熱フィンを有している。内筒1および外筒3には、強度の高い炭素鋼材が用いられている。伝熱フィン2は、熱伝導率の高い銅材が用いられて、溶接部32で内筒1および外筒3に溶接されている。なお、伝熱フィン2は純銅製でもよい。また、これらの伝熱フィン2の間には、例えば使用済燃料から放出される放射線を吸収するためのレジン4が充填されている。本実施形態では、溶接トーチ19で伝熱フィン2と、内筒1とを溶接する場合について、以下に説明する。

【0027】

図5および図6に示すように、伝熱フィン2と、この伝熱フィン2が取り付けられる内筒1の表面とのなす角θ1を約75度の傾きで予め仮止めしておく。さらに、図5において点線で示した水平面30と伝熱フィン2とのなす角θ2を15〜20度となるように、伝熱フィン2および内筒1を固定する。

【0028】

このとき、溶接トーチ19のMIGワイヤ7は、鉛直方向に延びるように保持して、MIGワイヤ7の先端は、伝熱フィン2の上方に配置する。さらに、MIGワイヤ7の先端の位置と伝熱フィン端部31との水平距離L1が2〜7mmとなる位置に、MIGワイヤ7を配置する。この状態で溶接トーチ19の位置を固定して、MIG溶接およびプラズマ溶接を行う。

【0029】

なお、溶接条件は、MIG電流を100〜200A、プラズマ電流を100〜200A、溶接速度を3.3〜6.7mm/sとすることが望ましい。

【0030】

プラズマアーク16により、MIGアーク8が発生する領域の外側に、溶接部32の短手方向に約15〜20mmの範囲に、プラズマ加熱領域20が形成されている。なお、プラズマ加熱により炭素鋼製および銅製の母材が溶融することはない。これに並行して、プラズマ加熱領域20の中心部において、MIGアーク8により銅製の母材が溶融して、さらに純銅製のMIGワイヤ7の溶滴移行も行われて溶融池21が形成される。このとき、溶融池21および凝固後の溶接ビード22はシールドガス18により酸化が防止されている。

【0031】

溶接トーチ19の位置を伝熱フィン端部31から伝熱フィン2側に水平にオフセットさせることにより、熱伝導率の高い銅製の母材側のプラズマ加熱領域20を増加させて、銅製の母材の温度上昇を促して溶融を速める。

【0032】

よって、上記トーチ位置、MIG電流、プラズマ電流、およびガス流量等の溶接条件により、炭素鋼製の母材が溶融する前に銅製の母材が溶融することになる。

【0033】

このとき、プラズマアーク16とMIGアーク8はほぼ同軸上に発生するため、プラズマ電流により発生するMIGアーク8に対する電磁気力は相殺される。

【0034】

また、溶接手段であるMIGアーク8と加熱手段であるプラズマアーク16を1つの溶接トーチ19で発生させている。このため溶接トーチ19の構造を単純かつ小型化できる。

【0035】

また、純銅製のMIGワイヤ7は、溶接トーチ19近傍にワイヤ送給装置9を設けることにより、カーブトーチ10によるワイヤ送給抵抗の増加に対して、常に安定して溶接を行えるように、例えば一定の速度でワイヤを送り続けている。

【0036】

以上の説明から明らかなように、本実施形態によれば、銅製の母材が十分に予熱された状態でアーク溶接を行うため、溶け込み不足がなくビード濡れ性の良好な溶接を行うことが可能となる。

【0037】

従来のMIG溶接は、ろう材等の不純物を銅に混ぜた溶接ワイヤを用いており、溶接部での熱伝導性を損なうという課題があった。これに対して本実施形態によれば、銅に不純物を混ぜて濡れ性を向上する必要が無くなり、溶接部での熱伝導性を損なうことがなくなる。また、脚長が大きくなることから、熱伝導性が良好になるため、伝熱フィンの枚数を減らすことができる。よって、製造工数を減らすことが可能となる。

【0038】

さらに、溶融池のサイズが大きくなるため、溶接狙い位置ズレによる溶接不良の発生を抑制することが可能となる。また、溶接手段および予熱手段が隣接した状態においても、電磁気力による溶接アーク挙動への影響がないため、安定した溶接を行うことが可能となる。

【0039】

また、従来のTIG溶接およびMIG溶接による溶接方法では、銅を添加する装置のトーチ、並びに母材を予熱する装置のトーチを必要としていた。これに対して本実施形態によれば、1つのトーチで溶接を行うことが可能となるため、溶接装置の単純化および小型化することができ、溶接対象機器との干渉がなくなる。したがって、自動溶接の適用範囲を広げることが可能となる。

【0040】

さらに、カーブトーチ10を用いてワイヤ送給速度を一定にすることにより、狭隘部でもアーク長変動を抑制して、溶接品質が安定する。

【0041】

以上、実施形態について説明したが、これらは単なる例示であって、本発明はこれに限定されるものではない。また、本発明の各部構成は上記実施形態に限らず、特許請求の範囲に記載の技術的範囲内で種々の変形が可能である。

【0042】

例えば、上記実施形態では、伝熱フィン2と内筒1の溶接について説明したが、図3および図4に示すように、伝熱フィン2と外筒3の溶接についても、同様の溶接方法を行うことが可能である。

【0043】

また、上記実施形態では、キャスクの伝熱フィン2と内筒1または外筒3との溶接について説明したが、これに限らない。すなわち、炭素鋼製材料と銅製材料との溶接であれば、上記実施形態の溶接装置を利用することが可能である。

【図面の簡単な説明】

【0044】

【図1】本発明に係る金属製容器の製造方法に用いる溶接装置の溶接トーチの一実施形態の構造を示す概略断面図である。

【図2】カーブトーチおよびワイヤ送給装置に図1の溶接トーチを接続した状態の一例を示す概略正面図である。

【図3】内筒および外筒に伝熱フィンが溶接された金属製容器の一例を示す平断面図である。

【図4】図3のIV部拡大平断面図である。

【図5】図1の溶接トーチの溶接時のトーチ狙い位置を示す立断面図である。

【図6】図1の溶接トーチによる溶接後のビード外観を示す概略斜視図である。

【符号の説明】

【0045】

1…内筒、2…伝熱フィン、3…外筒、4…レジン、5…MIG電極、6…MIG溶接電源、7…MIGワイヤ、8…MIGアーク、9…ワイヤ送給装置、10…カーブトーチ、11…プラズマ電極、12…プラズマ溶接電源、13…第1のガス流路、14…プラズマノズル、15…第2のガス流路、16…プラズマアーク、17…シールドノズル、18…シールドガス、19…溶接トーチ、20…プラズマ加熱領域、21…溶融池、22…溶接ビード、28…第3のガス流路、30…水平面、31…伝熱フィン端部、32…溶接部、33…溶接対象物

【特許請求の範囲】

【請求項1】

MIGワイヤと、このMIGワイヤを取り囲むように配置されるMIG電極と、このMIG電極を取り囲むように配置されるプラズマ電極と、を有する溶接装置により、内筒および外筒に伝熱フィンを取り付ける金属製容器製造方法であって、

前記MIGワイヤからMIGアークを発生させるMIG溶接工程と、

前記プラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるプラズマ溶接工程と、

を並行して行うことを特徴とする金属製容器製造方法。

【請求項2】

前記プラズマアークの加熱範囲が前記MIGアークによる加熱範囲より広くなるように、前記プラズマアークを発生させることを特徴とする請求項1に記載の金属製容器製造方法。

【請求項3】

母材を溶融させない程度に加熱するように前記プラズマアークを発生させて、溶融池を形成するように前記MIGアークを発生させることを特徴とする請求項1または請求項2に記載の金属製容器製造方法。

【請求項4】

前記溶接装置は、前記プラズマ電極を取り囲むように配置されたプラズマノズルと、このプラズマノズルを取り囲むように配置されたシールドノズルと、前記MIG電極の外側で前記プラズマ電極の内側に形成された第1の流路と、前記プラズマ電極の外側で前記プラズマノズルの内側に形成された第2の流路と、前記プラズマノズルの外側で前記シールドノズルの内側に形成された第3の流路と、をさらに有し、

前記第1の流路、第2の流路、および第3の流路それぞれに不活性ガスを流通させることを特徴とする請求項1ないし請求項3のいずれか一項に記載の金属製容器製造方法。

【請求項5】

前記第1の流路にはArガスを流通させて、前記第2の流路にはHeガスを流通させて、第3の流路にはArガスを流通させることを特徴とする請求項1ないし請求項4のいずれか一項に記載の金属製容器製造方法。

【請求項6】

前記第1の流路、第2の流路、および第3の流路それぞれに互いに異なる流量の不活性ガスを流通させることを特徴とする請求項1ないし請求項5のいずれか一項に記載の金属製容器製造方法。

【請求項7】

前記MIG溶接工程およびプラズマ溶接工程は、前記MIGアークおよびプラズマアークを下向きに発生させ、

前記伝熱フィンの端部の上方で前記伝熱フィンの端部を通る鉛直線上から伝熱フィン側に水平に平行移動した位置から、前記MIGアークを発生させることを特徴とする請求項1ないし請求項6のいずれか一項に記載の金属製容器製造方法。

【請求項8】

前記伝熱フィンは銅製で、前記内筒および外筒は炭素鋼製であることを特徴とする請求項1ないし請求項7のいずれか一項に記載の金属製容器製造方法。

【請求項9】

純銅製のワイヤによりMIGアークを発生させることを特徴とする請求項1ないし請求項7のいずれか一項に記載の金属製容器製造方法。

【請求項10】

MIGワイヤと、このMIGワイヤを取り囲むように配置されたMIG電極と、を具備し、このMIGワイヤからMIGアークを発生させるように構成されたMIG溶接手段と、

前記MIG電極を取り囲むように配置されたプラズマ電極を具備し、このプラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるように構成されたプラズマ溶接手段と、

を有することを特徴とする溶接装置。

【請求項11】

前記プラズマ電極を取り囲むように配置されたプラズマノズルと、

前記プラズマノズルを取り囲むように配置されたシールドノズルと、

前記MIG電極の外側で前記プラズマ電極の内側にガスが流通するように形成された第1のガス流路と、

前記プラズマ電極の外側で前記プラズマノズルの内側にガスが流通するように形成された第2のガス流路と、

前記プラズマノズルの外側で前記シールドノズルの内側にガスが流通するように形成された第3のガス流路と、

を有することを特徴とする請求項10に記載の溶接装置。

【請求項1】

MIGワイヤと、このMIGワイヤを取り囲むように配置されるMIG電極と、このMIG電極を取り囲むように配置されるプラズマ電極と、を有する溶接装置により、内筒および外筒に伝熱フィンを取り付ける金属製容器製造方法であって、

前記MIGワイヤからMIGアークを発生させるMIG溶接工程と、

前記プラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるプラズマ溶接工程と、

を並行して行うことを特徴とする金属製容器製造方法。

【請求項2】

前記プラズマアークの加熱範囲が前記MIGアークによる加熱範囲より広くなるように、前記プラズマアークを発生させることを特徴とする請求項1に記載の金属製容器製造方法。

【請求項3】

母材を溶融させない程度に加熱するように前記プラズマアークを発生させて、溶融池を形成するように前記MIGアークを発生させることを特徴とする請求項1または請求項2に記載の金属製容器製造方法。

【請求項4】

前記溶接装置は、前記プラズマ電極を取り囲むように配置されたプラズマノズルと、このプラズマノズルを取り囲むように配置されたシールドノズルと、前記MIG電極の外側で前記プラズマ電極の内側に形成された第1の流路と、前記プラズマ電極の外側で前記プラズマノズルの内側に形成された第2の流路と、前記プラズマノズルの外側で前記シールドノズルの内側に形成された第3の流路と、をさらに有し、

前記第1の流路、第2の流路、および第3の流路それぞれに不活性ガスを流通させることを特徴とする請求項1ないし請求項3のいずれか一項に記載の金属製容器製造方法。

【請求項5】

前記第1の流路にはArガスを流通させて、前記第2の流路にはHeガスを流通させて、第3の流路にはArガスを流通させることを特徴とする請求項1ないし請求項4のいずれか一項に記載の金属製容器製造方法。

【請求項6】

前記第1の流路、第2の流路、および第3の流路それぞれに互いに異なる流量の不活性ガスを流通させることを特徴とする請求項1ないし請求項5のいずれか一項に記載の金属製容器製造方法。

【請求項7】

前記MIG溶接工程およびプラズマ溶接工程は、前記MIGアークおよびプラズマアークを下向きに発生させ、

前記伝熱フィンの端部の上方で前記伝熱フィンの端部を通る鉛直線上から伝熱フィン側に水平に平行移動した位置から、前記MIGアークを発生させることを特徴とする請求項1ないし請求項6のいずれか一項に記載の金属製容器製造方法。

【請求項8】

前記伝熱フィンは銅製で、前記内筒および外筒は炭素鋼製であることを特徴とする請求項1ないし請求項7のいずれか一項に記載の金属製容器製造方法。

【請求項9】

純銅製のワイヤによりMIGアークを発生させることを特徴とする請求項1ないし請求項7のいずれか一項に記載の金属製容器製造方法。

【請求項10】

MIGワイヤと、このMIGワイヤを取り囲むように配置されたMIG電極と、を具備し、このMIGワイヤからMIGアークを発生させるように構成されたMIG溶接手段と、

前記MIG電極を取り囲むように配置されたプラズマ電極を具備し、このプラズマ電極により前記MIGアークを取り囲むように同軸上にプラズマアークを発生させるように構成されたプラズマ溶接手段と、

を有することを特徴とする溶接装置。

【請求項11】

前記プラズマ電極を取り囲むように配置されたプラズマノズルと、

前記プラズマノズルを取り囲むように配置されたシールドノズルと、

前記MIG電極の外側で前記プラズマ電極の内側にガスが流通するように形成された第1のガス流路と、

前記プラズマ電極の外側で前記プラズマノズルの内側にガスが流通するように形成された第2のガス流路と、

前記プラズマノズルの外側で前記シールドノズルの内側にガスが流通するように形成された第3のガス流路と、

を有することを特徴とする請求項10に記載の溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−178727(P2009−178727A)

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願番号】特願2008−18469(P2008−18469)

【出願日】平成20年1月30日(2008.1.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成21年8月13日(2009.8.13)

【国際特許分類】

【出願日】平成20年1月30日(2008.1.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]