金属製造用溶解原料およびこれを用いた金属の溶解方法

【課題】スクラップを使用した、電子ビーム溶解炉の溶解原料として効率よく溶解することができる溶解原料を提供する。また、スクラップを使用して効率よく溶解することができる金属の溶解方法を提供する。

【解決手段】表層部に、溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、化合物層の厚みが0.5〜1000μmであることを特徴とする金属製造用溶解原料。また、この金属製造用溶解原料を、電子ビーム溶解炉またはプラズマアーク溶解炉で溶解することを特徴する金属の溶解方法。

【解決手段】表層部に、溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、化合物層の厚みが0.5〜1000μmであることを特徴とする金属製造用溶解原料。また、この金属製造用溶解原料を、電子ビーム溶解炉またはプラズマアーク溶解炉で溶解することを特徴する金属の溶解方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製造用溶解原料およびこれを用いた金属の溶解方法に係り、特に、第3成分を含有する金属インゴットの溶解原料およびこれを用いた金属の溶解方法であって、均一な凝固組織を有し、介在物の残留がない高い品質のインゴットを提供することのできる技術に関する。

【背景技術】

【0002】

航空機分野用のチタン材としては、チタン合金が主たる材料として使用されている。一方、民生用として用いられるチタン材は、いわゆるCPチタンが多く利用されている。

【0003】

このようなCPチタンには、強度を高めるためにスポンジチタンに対して酸化チタンや酸化鉄が意図的に添加されている場合が多い。

【0004】

酸化チタンや酸化鉄は粉状であるため、スポンジチタンのような塊状原料と共に電子ビーム溶解炉に均一に供給する方法としては、種々の工夫が盛り込まれた方法が検討されている。

【0005】

例えば、スポンジチタンの表面に塗布された有機物の表面に酸化チタンや酸化鉄を塗布した後これを乾燥してから電子ビーム溶解して酸素含有率を高めたチタンインゴットの溶製方法が知られている(例えば、特許文献1参照)。

【0006】

しかしながら、表面に粉状の酸化チタンや酸化鉄が塗布されたスポンジチタンを電子ビーム溶解炉に供給する場合において、表面に粉状の酸化チタンや酸化鉄が塗布されたスポンジチタンをホッパーからフィーダーを経由して電子ビーム溶解炉のハースに供給する過程で、前記スポンジチタン表面に塗布された酸化チタンや酸化鉄がスポンジチタンの表面から脱落あるいは剥離する場合があり、実操業に適用するには検討の余地が残されている。

【0007】

さらには、スポンジチタンで構成したブリケットの中心部に酸化チタンや酸化鉄を内包させた原料を電子ビーム溶解させる方法も検討されているが、この方法においても、前記溶解原料をハースに投入した際には、ブリケットに内包された酸化チタンや酸化鉄がハースから飛散し、目的とする量の酸化チタンや酸化鉄を配合することができない場合があり、この方法においても改良の余地が残されている(例えば、特許文献2参照)。

【0008】

また、粉状の酸化チタンや酸化鉄を所定の形状に成形後、これを焼結して得られたタブレット状の酸化チタンとスポンジチタンの混合物を電子ビーム溶解炉に供給することにより酸化チタンをチタン材に添加する方法も知られている(例えば、特許文献3参照)。

【0009】

しかしながら、当該方法においても、ハースに投入された酸化チタンタブレットが、ハース内に保持されたチタン溶湯に溶解消滅するに先立ってハースから外部に飛散し、その結果、目的とする量の酸化チタンをハース内に保持された溶湯に溶解消滅させることが難しい場合があり改善の余地が残されている。

【0010】

また、これらの方法において、溶製されたチタンインゴット中の酸素や鉄の濃度のバラツキが大きくなる場合があり、この点においても改善が求められている。

【0011】

このように、チタン材に対して酸素や鉄のような第3成分を添加した場合に溶製されるチタンインゴットの内質が健全な組織を生み出すことができるような技術が望まれている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平01−156434号公報

【特許文献2】特開2007−332399号公報

【特許文献3】WO2008−078402号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、溶製される金属インゴットの内質が健全な組織を生み出すことができるような溶解原料の提供およびこの溶解原料を溶解炉を用いて溶解することにより品質の優れた金属インゴットを溶製することができる金属の溶解方法を提供することも目的とする。

【課題を解決するための手段】

【0014】

かかる実情に鑑みて前記課題を解決すべく鋭意検討を重ねてきたところ、金属製造用溶解原料の表層部に酸化物あるいは窒化物を含む化合物層を所定の厚みの範囲にコントロールしこれを溶解することにより、金属酸化物や金属窒化物のような第3成分を個別に添加することなくLDIやHDI等の介在物を含まない品質の優れたインゴットを溶製することができることを見出し、本願発明を完成するに至った。

【0015】

即ち、本発明に係る金属製造用溶解原料は、表層部に、溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、化合物層の厚みが0.5μm以上であって、かつ、1000μm以下であることを特徴とするものである。

【0016】

本発明においては、前記化合物層中の金属酸化物または金属窒化物中の酸素または窒素の濃度が、0.005重量%以上であって35重量%以下であることを好ましい態様とするものである。

【0017】

本発明においては、前記主成分金属が、チタン、アルミニウムおよびバナジウムのうち少なくとも1種以上を含むことを好ましい態様とするものである。

【0018】

本発明においては、前記溶解原料が、上記金属のスポンジ、切粉、板状金属、チップまたはクロップであることを好ましい態様とするものである。

【0019】

本発明に係る金属の溶解方法は、前記溶解原料を、電子ビーム溶解炉またはプラズマアーク溶解炉で溶解することを特徴とするものである。

【0020】

また、本発明に係る金属の溶解方法に用いる溶解炉には、少なくとも1以上のハースが具備されていることを特徴とするものである。

【0021】

さらには、本発明に係る金属の溶解方法においては、前記溶解原料がハースに投入されるに先立って、前記溶解原料に熱源を照射して溶解してから、ハースに供給することを好ましい態様とするものである。

【0022】

また、本発明に係る金属の溶解方法においては、前記ハース内に保持された溶湯に対して熱源を照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1以上設けることを好ましい態様とするものである。

【0023】

本発明においては、前記熱源とは、電子ビームまたはプラズマアークであることを好ましい態様とするものである。

【発明の効果】

【0024】

本発明に係る金属製造用溶解原料を溶解炉に供給することで、LDI等の生成のないことは勿論のこと、金属成分の偏析等も抑制された品質の優れたインゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0025】

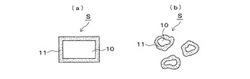

【図1】本発明のスクラップチタンを示す断面図である。

【図2】本発明における溶解工程を示す模式平面図である。

【図3】本発明における電子ビーム照射領域を示す模式平面図である。

【発明を実施するための形態】

【0026】

本発明の最良の実施形態について図面を用いて以下に説明する。

本願発明においては、金属製造用溶解原料(以降、単に「溶解原料」と呼ぶ場合がある。)であって、表層部に、前記溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、前記化合物層の厚みが0.5μm以上であって、かつ1000μm以下であることを特徴とするものある。

【0027】

本願発明に係る溶解原料の前記表層部とは、溶解原料の表面に酸化物あるいは窒化物の濃度が所定の値以上に存在する層を意味し、本願発明においては、1μm〜1000μmの範囲にある層を意味する。

【0028】

溶解原料の表層部に形成されている酸化物あるいは窒化物層の厚みが、0.5μm以下の場合には、溶製されるチタンインゴットの要求特性を満たすような酸素源や窒素源として効率よく利用することは困難である。

【0029】

なお、溶解原料が微細であれば、化合物層の厚みが0.5μm以下であっても本願の目的を達成することは可能であるが、ハンドリングや溶解歩留まりの点で現実的ではない。

【0030】

一方、厚みが1000μmを超える化合物層を有する溶解原料をハース付き溶解炉で溶解した場合には、溶解原料の表層部に形成されている化合物層の一部が未溶融の状態でハースから鋳型の方に流出する場合があり好ましくない。

【0031】

よって、本願発明に係る溶解原料の表層部に形成された化合物層の厚みは、0.5μm〜1000μmの範囲とすることが好ましい範囲とされる。

【0032】

本願発明に係る金属製造用溶解原料は、前記した厚みの化合物層が形成されていることが好ましく、具体的にはチタンインゴットを溶解する場合には、クロール法で製造されたスポンジチタンを大気中で意図的に加熱させたもの、あるいは、製造されたスポンジチタン中から酸素あるいは窒素量が特定の範囲にあるスポンジチタンを選別して利用することができる。

【0033】

さらには、板状の金属を所定の大きさに切断後、大気中で加熱あるいは、酸化性雰囲気で加熱させることにより、その表層部に化合物層を形成させてもよい。

【0034】

また、切粉やチップあるいはクロップ等のスクラップについても前記と同様の手段にて表面に酸化物層あるいは窒化物層を意図的に形成させたものを本発明の溶解原料として好適に使用することができる。

【0035】

さらには、ガス溶断により酸化膜や窒化膜が表面に最初から形成されているスクラップも本発明の溶解原料として用いることができる。なお、前記スクラップに対しては、適宜、ブラスト処理により、表面化合物層の厚みを本願発明にて規定した範囲にコントロールすることができる。

【0036】

前記した範囲の化合物層を有している溶解原料であれば、そのまま、電子ビーム溶解炉に投入することができるのみならず、溶製されるインゴットにおいても、LDIやHDIといった介在物のない健全なインゴットを溶製することができるという効果を奏するものである。

【0037】

また、溶解原料の表層部には、溶解原料の主成分金属の酸化物あるいは窒化物のうち、少なくとも一方を含むことを特徴とするものである。

【0038】

よって溶解原料の表層部全体が酸化物層のみで構成されている場合や窒化物層のみで構成されている場合のみならず、酸化物層と窒化物層の両者を含む層で構成されている場合に対して、本願発明を好適に適用することができるという効果を奏するものである。

【0039】

前記したような溶解原料として、表面に酸化膜や窒化膜が形成されているものであれば、金属の種類は問わない。 鉄や銅あるいはアルミニウムのような汎用金属のみならず、チタン、モリブデン、バナジウム等のレアアースメタルを含む溶解原料も好適に利用することができる。

【0040】

本願発明に係る溶解原料の形態には特に制限はなく、チタンインゴットの溶解に使用される原料形態を例示するとスポンジ状金属、板状金属、金属板の打ち抜きの際に発生するチップ、あるいは、大型のインゴットの圧延で生成したスラブの周辺部を切断して形成された直方体状のクロップ等、種々の形態の金属材料を本願発明に係る溶解原料として使用することができる。

【0041】

例えば、予期せず表面に酸化物層や窒化物が生成したスポンジ状金属や板状金属、またチップあるいはクロップ等のスクラップを好適に用いることができる。

【0042】

また、意図的に表面に酸化物層や窒化物層を形成させたものを使用することもできる。表面部に意図的に酸化物層や窒化物層を設けておくことにより、一種の保護層の機能が発揮され、内部のマトリックスが健全な状態に維持することができるという効果を奏するものである。

【0043】

本願発明においては、溶解原料を主成分とする金属としては、チタンおよびチタン合金の成分元素であるアルミニウムやバナジウムあるいはクロム等に対して好適に適用することができる。また、鉄や銅のような一般金属に対しても好適に用いることができる。

【0044】

本願発明においては、また溶解原料の表層部に含まれる金属酸化物あるいは金属窒化物中の酸素または窒素の濃度が0.005重量%〜35.0重量%の範囲が好ましいとされる。

【0045】

溶解原料の表層部の金属酸化物あるいは金属窒化物中の酸素または窒素の濃度が、35重量%を超える場合においては、溶製されたインゴット中にLDIやHDI等の介在物が残留する場合があるからである。

【0046】

よって、本願発明においては、溶解原料の表層部に含まれる金属酸化物あるいは金属窒化物中の酸素または窒素の濃度が0.005重量%〜35.0重量%の範囲が好ましいとされる。

【0047】

本発明係る溶解原料は、電子ビーム溶解炉またはプラズマアーク溶解炉で好適に溶解することができる。

【0048】

その中でも、ハースを具備した前記溶解炉は、溶解原料の精製効果が高く、本願発明に係る表層部に酸化物層あるいは窒化物層が形成された溶解原料であっても、前記溶解原料を確実に溶解させることができるという効果を奏するものである。

【0049】

なお、前記溶解炉に具備したハースの数は、少なくとも1以上有していることが好ましい。

【0050】

よって、2基のハースを有する溶解炉、あるいは3基のハースを有する溶解炉で本願発明に係る表層部に化合物層を有する溶解原料であっても、介在物のない健全なインゴットを溶製することができるという効果を奏するものである。

【0051】

前記したような複数のハースを具備した溶解炉に溶解原料を投下することにより、ハースに投入された溶解原料は、ハース内を流れている間に、ハース内に滞留した溶湯中に効率よく溶解消滅させることができるという効果を奏するものである。

【0052】

なお、ハースを有しない溶解炉においては、いわゆる鋳型の上に原料を吊した状態で電子ビームを照射することを好ましい態様とするものである。

【0053】

本願発明においては、溶解原料を投入して溶解精製するハースの下流側には、ハースの他の領域に比べて熱源の照射密度が相対的に高い領域(以降「過熱ゾーン」と呼ぶ場合がある)を形成させておくことが好ましい。前記したような領域を形成させておくことにより、ハースの上流から下流に向けて移動中の溶解原料の溶け残りを効果的に抑制することができるという効果を奏するものである。

【0054】

本願発明においては、前記過熱ゾーンにおける熱源の照射密度は、その他のゾーンに比べて、30〜100%の範囲だけ高いレベルに維持することが好ましい。前記したような範囲に過熱ゾーンに照射する熱源の照射密度を規定しておくことにより、溶解原料の溶け残りを効果的に抑制することができるという効果を奏するものである。

【0055】

次に、図面を用いて、本願発明に係る好ましい態様を説明する。

図1は、本発明に係る溶解原料の好ましい態様の一例を表しており、塊状の溶解原料Sを表している。本発明においては、前記、塊状の溶解原料Sの金属部分10を取り囲む表面に形成されている化合物層11の中の厚みは、0.5μm〜1000μmの範囲とすることをより好ましい態様とするものである。

【0056】

前記した厚みの化合物層に制御しておくことにより、溶解炉に投入して生成する溶湯を鋳型内に供給することにより、LDI等の介在物を含んでいないことは勿論のこと、組成の均一なインゴットを溶製することができるという効果を奏するものである。

【0057】

本発明においては、前記した化合物層は、金属酸化物または金属窒化物のうち少なくとも一方を含有することを特徴とするものである。

【0058】

本発明に係る溶解原料とは、前記化合物層が金属酸化物のみを含有して構成されている場合、または、前記化合物層が金属窒化物層のみを含有して構成されている場合、あるいは、両者が適度に混合された複合酸化物層が表面に形成されている原料を意味する。

【0059】

前記した金属酸化物あるいは金属窒化物を構成する金属(金属部分10)は、チタン、鉄、アルミニウム、バナジウム、スズまたはモリブデンのうち、少なくとも1種以上含まれていることを好ましい態様とするものである。

【0060】

本発明に用いる溶解原料としては、具体的には、スポンジ状金属、板状金属、切粉、チップあるいはクロップ等を本願発明に係る溶解原料として使用することできる。ここで、スポンジ状金属とは対象金属がチタンの場合にはスポンジチタンがこれに該当する。板状金属とは、金属インゴットを圧延することにより製造された板材を意味する。また、切粉は、金属インゴットを切削する際に発生する帯状の素材を意味する。また、チップとは、板材を打ち抜く際に発生する板状の端材を意味する。また、クロップとは、インゴットを圧延して生成されたスラブの周辺部を切断して得られた金属材料が該当する。

【0061】

本願発明においては、前記出発原料を大気中あるいは窒素雰囲気中等のような雰囲気をコントロールした環境下で一定時間加熱させることにより、本願発明の好ましい範囲に厚みが制御された化合物層を溶解原料の表面に形成させることができる。

【0062】

本願発明においては、また、前記方法以外にも、陽極酸化や、ガスバーナー加熱溶断等でも前記出発原料の表面に化合物層を形成させることができる。

【0063】

なお、前記クロップとは、インゴットを熱間鍛造後、熱間圧延により形成されたスラブの周辺部に見られる不定形の部分を意味し、この部位は、健全部から所定の大きさに切断して得られる場合が多い。クロップは、直方体形状を呈している場合が多い。

【0064】

前記したようなクロップでは、所定の大きさに切断されるため、その切断面は、高温となり大気中の酸素あるいは窒素と反応して、酸化物層あるいは窒化物層が形成されている。

【0065】

前記したクロップの表面に形成されている酸化物層あるいは窒化物層は、酸素あるいは窒素濃度が0.005〜35%と高濃度である。よって、このようなクロップは、表面の化合物層の厚みをブラスト処理等の手段を用いて本願発明に規定された範囲の厚みにコントロールすることにより本願発明の溶解原料として使用することもできる。

【0066】

本発明においては、前記の化合物層は、健全な部位の表面から1μ〜1000μm以下の範囲とすることが好ましい。

【0067】

なお、前記化合物層が1000μmを超えるような場合には、ブラスト処理等により化合物層の厚みを調節してもよい。

【0068】

本発明においては、前記の厚みに化合物層の上限を設けることにより、前記溶解原料を電子ビーム溶解する場合においても、健全な部位のみならず前記化合物層を全量溶解消滅させることができるという効果を奏するものである。

【0069】

本発明においては、また前記化合物層中の酸素または窒素の濃度は、0.005重量%以上とすることを好ましい範囲とすることを特徴とするものである。その結果、前記したブラスト処理を効率よく進めることができるという効果を奏するものである。

【0070】

ただし、前記化合物層中の酸素または窒素の濃度は、上限を設けておくことが好ましく、具体的には、25%以下に制御しておくことが好ましいとされる。前記した範囲に不純物濃度を制御することにより、溶解炉にて溶製されたインゴット中の不純物の上昇を効果的に抑制することができるという効果を奏するものである。

【0071】

次いで、本発明に係る溶解原料を用いた金属の製造方法につき図面を用いて以下に説明する。図2は、電子ビーム溶解炉Mのハース20に対して溶解原料を供給する場合の好ましい態様の一例を表している。

【0072】

本発明においては、塊状の溶解原料Sがハース20に投入される様子を表している。本発明においては、塊状の溶解原料Sをハース20の溶湯表面の上方まで押し出したところで、前記スクラップSの移送を一旦停止させる。次いで、ハース20の浴面上に位置しているスクラップSの端面に対して電子銃21、22より電子ビームを照射して、前記端面を溶解せしめることが好ましい。塊状の溶解原料Sの端面が溶解されると、溶融状態の金属が、ハース20内に保持された溶湯12面に落下して両者は合体してハース20内の溶湯12を形成する。

【0073】

ハース20内で新たに生成した溶湯12は、ハース20内を流れて移動し、ハース20の下流に配置した鋳型23内に供給されて冷却を受けて、インゴットが形成される。前記したインゴットは、鋳型23内の底部に配置した図示しない引き抜き装置を用いて、下方に引き抜くことにより、製品インゴットを生成させることができる。

【0074】

前記した溶解原料の溶解方法は、前記したクロップのような、比較的大きな寸法を有する塊状の溶解原料Sに対して、好適に適用することができる。

【0075】

一方、板材、切粉あるいはチップのような溶解原料である場合には、前記したようにハース20に投入されるに先立って熱源を照射して溶解する必要はなく、そのまま直接ハース20内の溶湯12に供給してもよい。

【0076】

また、前記したような板材、チップあるいは切粉は、スポンジ状金属と一緒に混合物としてハース20に供給してもよい。このように、本発明においては、溶解原料の形態に応じて、適宜、適切な溶解方を選択することが好ましい。

【0077】

図3は、本発明の更に別の好ましい態様を表している。符号30は、ハースに対する熱源の照射パターンを模式的に表している。本実施態様においては、ハース20に照射する電子ビームのエネルギー密度が、別の部位に比べて高い領域31をハース20の下流部に形成しておくことが好ましい。前記したような高エネルギー照射域を形成することにより、ハース20に投入された溶解原料の表層部に残留している化合物層をハース20の下流部に配置された鋳型23に未溶解のまま流出する前に溶解消滅させることができるという効果を奏するものである。

【0078】

以上、本発明に沿った溶解原料を使用し、更に、本発明に沿った溶解方法に従うことにより、LDI等の介在物が残留しないのみならず、偏析も極めて少ない金属インゴットを溶製することができるという効果を奏するものである。

【実施例】

【0079】

以下、実施例および比較例によって本発明をより詳細に説明する。実施例に用いる溶解原料および溶解条件を以下に記載した。

1.酸素・窒素源としての溶解原料

A)スポンジチタン

a1)クロール法で溶製されたスポンジチタンを大気中で加熱して表面に酸化・窒化膜を形成させたもの

a2)クロール法で溶製されたスポンジチタンのうち、表面に酸素または窒素が吸収された汚染スポンジチタン

B)CPチタン材

b1)チタン切粉を大気中で加熱して表面に酸化・窒化膜を形成させたもの

b2)チタンチップ(板状)を大気中で加熱して表面に酸化・窒化膜を形成させたもの

b3)ガス溶断されたチタンクロップ

【0080】

2.チタン源としての溶解原料

Aグレードのスポンジチタンを前記の溶解原料と配合して、酸素および窒素の高いチタンインゴットを溶製した。

【0081】

3.溶解方法

下記の性能を有するハース付電子ビーム試験溶解炉を用いて上記原料を溶解した。

1)出力:500kW

2)ハース:溶解ハースおよび精製ハース

3)鋳型:円柱状水冷銅鋳型

【0082】

4.溶製されたインゴットの評価

電子ビーム溶解炉で溶製されたインゴットを圧延機にかけて、幅100mm、厚み1mmの薄板に加工した。その後、前記薄板を透過型X線装置により前記試料の内部組織を観察した。更に、前記薄板の数箇所をXMAにて酸素および窒素の濃度分布を調査した。

【0083】

[実施例1]

・酸素・窒素源としての溶解原料(配合比:2%):クロール法で溶製されたスポンジチタンを大気中で加熱して表面に酸化・窒化膜を形成させたもの(化合物層厚み:100μm)

・チタン源としての溶解原料(配合比:98%):Aグレードスポンジチタン

【0084】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±3%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0085】

[実施例2]

・酸素・窒素源としての溶解原料(配合比:5%):クロール法で溶製されたスポンジチタンのうち、表面に酸素または窒素が吸収された汚染スポンジチタン(化合物層厚み:20 μm)

・チタン源としての溶解原料(配合比:95%):Aグレードスポンジチタン

【0086】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±2%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0087】

[実施例3]

・酸素・窒素源としての溶解原料(配合比:4%):チタン切粉を大気中で加熱して表面に酸化・窒化膜を形成させたもの(化合物層厚み:110μm)

・チタン源としての溶解原料(配合比:96%):Aグレードスポンジチタン

【0088】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。

その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±2%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0089】

[実施例4]

・酸素・窒素源としての溶解原料(配合比:3%):チタンチップ(板状)を大気中で加熱して表面に酸化・窒化膜を形成させたもの(化合物層厚み:200μm)

・チタン源としての溶解原料(配合比:97%):Aグレードスポンジチタン

【0090】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。

その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±3%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0091】

[実施例5]

・酸素・窒素源としての溶解原料(配合比:2%):ガス溶断されたチタンクロップ(化合物層厚み:50μm)

・チタン源としての溶解原料(配合比:98%):Aグレードスポンジチタン

【0092】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±2%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【産業上の利用可能性】

【0093】

スクラップを効率よく適切にリサイクルすることにより、金属インゴットの品質維持およびコストダウンに寄与する。

【符号の説明】

【0094】

S…塊状原料、

M…溶解炉、

10…金属部分、

11…化合物層、

12…溶湯、

13…溶融プール、

20…ハース、

21、22…電子銃、

23…鋳型、

30…電子ビーム照射パターン、

31…電子ビームの高照射密度領域。

【技術分野】

【0001】

本発明は、金属製造用溶解原料およびこれを用いた金属の溶解方法に係り、特に、第3成分を含有する金属インゴットの溶解原料およびこれを用いた金属の溶解方法であって、均一な凝固組織を有し、介在物の残留がない高い品質のインゴットを提供することのできる技術に関する。

【背景技術】

【0002】

航空機分野用のチタン材としては、チタン合金が主たる材料として使用されている。一方、民生用として用いられるチタン材は、いわゆるCPチタンが多く利用されている。

【0003】

このようなCPチタンには、強度を高めるためにスポンジチタンに対して酸化チタンや酸化鉄が意図的に添加されている場合が多い。

【0004】

酸化チタンや酸化鉄は粉状であるため、スポンジチタンのような塊状原料と共に電子ビーム溶解炉に均一に供給する方法としては、種々の工夫が盛り込まれた方法が検討されている。

【0005】

例えば、スポンジチタンの表面に塗布された有機物の表面に酸化チタンや酸化鉄を塗布した後これを乾燥してから電子ビーム溶解して酸素含有率を高めたチタンインゴットの溶製方法が知られている(例えば、特許文献1参照)。

【0006】

しかしながら、表面に粉状の酸化チタンや酸化鉄が塗布されたスポンジチタンを電子ビーム溶解炉に供給する場合において、表面に粉状の酸化チタンや酸化鉄が塗布されたスポンジチタンをホッパーからフィーダーを経由して電子ビーム溶解炉のハースに供給する過程で、前記スポンジチタン表面に塗布された酸化チタンや酸化鉄がスポンジチタンの表面から脱落あるいは剥離する場合があり、実操業に適用するには検討の余地が残されている。

【0007】

さらには、スポンジチタンで構成したブリケットの中心部に酸化チタンや酸化鉄を内包させた原料を電子ビーム溶解させる方法も検討されているが、この方法においても、前記溶解原料をハースに投入した際には、ブリケットに内包された酸化チタンや酸化鉄がハースから飛散し、目的とする量の酸化チタンや酸化鉄を配合することができない場合があり、この方法においても改良の余地が残されている(例えば、特許文献2参照)。

【0008】

また、粉状の酸化チタンや酸化鉄を所定の形状に成形後、これを焼結して得られたタブレット状の酸化チタンとスポンジチタンの混合物を電子ビーム溶解炉に供給することにより酸化チタンをチタン材に添加する方法も知られている(例えば、特許文献3参照)。

【0009】

しかしながら、当該方法においても、ハースに投入された酸化チタンタブレットが、ハース内に保持されたチタン溶湯に溶解消滅するに先立ってハースから外部に飛散し、その結果、目的とする量の酸化チタンをハース内に保持された溶湯に溶解消滅させることが難しい場合があり改善の余地が残されている。

【0010】

また、これらの方法において、溶製されたチタンインゴット中の酸素や鉄の濃度のバラツキが大きくなる場合があり、この点においても改善が求められている。

【0011】

このように、チタン材に対して酸素や鉄のような第3成分を添加した場合に溶製されるチタンインゴットの内質が健全な組織を生み出すことができるような技術が望まれている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平01−156434号公報

【特許文献2】特開2007−332399号公報

【特許文献3】WO2008−078402号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、溶製される金属インゴットの内質が健全な組織を生み出すことができるような溶解原料の提供およびこの溶解原料を溶解炉を用いて溶解することにより品質の優れた金属インゴットを溶製することができる金属の溶解方法を提供することも目的とする。

【課題を解決するための手段】

【0014】

かかる実情に鑑みて前記課題を解決すべく鋭意検討を重ねてきたところ、金属製造用溶解原料の表層部に酸化物あるいは窒化物を含む化合物層を所定の厚みの範囲にコントロールしこれを溶解することにより、金属酸化物や金属窒化物のような第3成分を個別に添加することなくLDIやHDI等の介在物を含まない品質の優れたインゴットを溶製することができることを見出し、本願発明を完成するに至った。

【0015】

即ち、本発明に係る金属製造用溶解原料は、表層部に、溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、化合物層の厚みが0.5μm以上であって、かつ、1000μm以下であることを特徴とするものである。

【0016】

本発明においては、前記化合物層中の金属酸化物または金属窒化物中の酸素または窒素の濃度が、0.005重量%以上であって35重量%以下であることを好ましい態様とするものである。

【0017】

本発明においては、前記主成分金属が、チタン、アルミニウムおよびバナジウムのうち少なくとも1種以上を含むことを好ましい態様とするものである。

【0018】

本発明においては、前記溶解原料が、上記金属のスポンジ、切粉、板状金属、チップまたはクロップであることを好ましい態様とするものである。

【0019】

本発明に係る金属の溶解方法は、前記溶解原料を、電子ビーム溶解炉またはプラズマアーク溶解炉で溶解することを特徴とするものである。

【0020】

また、本発明に係る金属の溶解方法に用いる溶解炉には、少なくとも1以上のハースが具備されていることを特徴とするものである。

【0021】

さらには、本発明に係る金属の溶解方法においては、前記溶解原料がハースに投入されるに先立って、前記溶解原料に熱源を照射して溶解してから、ハースに供給することを好ましい態様とするものである。

【0022】

また、本発明に係る金属の溶解方法においては、前記ハース内に保持された溶湯に対して熱源を照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1以上設けることを好ましい態様とするものである。

【0023】

本発明においては、前記熱源とは、電子ビームまたはプラズマアークであることを好ましい態様とするものである。

【発明の効果】

【0024】

本発明に係る金属製造用溶解原料を溶解炉に供給することで、LDI等の生成のないことは勿論のこと、金属成分の偏析等も抑制された品質の優れたインゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0025】

【図1】本発明のスクラップチタンを示す断面図である。

【図2】本発明における溶解工程を示す模式平面図である。

【図3】本発明における電子ビーム照射領域を示す模式平面図である。

【発明を実施するための形態】

【0026】

本発明の最良の実施形態について図面を用いて以下に説明する。

本願発明においては、金属製造用溶解原料(以降、単に「溶解原料」と呼ぶ場合がある。)であって、表層部に、前記溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、前記化合物層の厚みが0.5μm以上であって、かつ1000μm以下であることを特徴とするものある。

【0027】

本願発明に係る溶解原料の前記表層部とは、溶解原料の表面に酸化物あるいは窒化物の濃度が所定の値以上に存在する層を意味し、本願発明においては、1μm〜1000μmの範囲にある層を意味する。

【0028】

溶解原料の表層部に形成されている酸化物あるいは窒化物層の厚みが、0.5μm以下の場合には、溶製されるチタンインゴットの要求特性を満たすような酸素源や窒素源として効率よく利用することは困難である。

【0029】

なお、溶解原料が微細であれば、化合物層の厚みが0.5μm以下であっても本願の目的を達成することは可能であるが、ハンドリングや溶解歩留まりの点で現実的ではない。

【0030】

一方、厚みが1000μmを超える化合物層を有する溶解原料をハース付き溶解炉で溶解した場合には、溶解原料の表層部に形成されている化合物層の一部が未溶融の状態でハースから鋳型の方に流出する場合があり好ましくない。

【0031】

よって、本願発明に係る溶解原料の表層部に形成された化合物層の厚みは、0.5μm〜1000μmの範囲とすることが好ましい範囲とされる。

【0032】

本願発明に係る金属製造用溶解原料は、前記した厚みの化合物層が形成されていることが好ましく、具体的にはチタンインゴットを溶解する場合には、クロール法で製造されたスポンジチタンを大気中で意図的に加熱させたもの、あるいは、製造されたスポンジチタン中から酸素あるいは窒素量が特定の範囲にあるスポンジチタンを選別して利用することができる。

【0033】

さらには、板状の金属を所定の大きさに切断後、大気中で加熱あるいは、酸化性雰囲気で加熱させることにより、その表層部に化合物層を形成させてもよい。

【0034】

また、切粉やチップあるいはクロップ等のスクラップについても前記と同様の手段にて表面に酸化物層あるいは窒化物層を意図的に形成させたものを本発明の溶解原料として好適に使用することができる。

【0035】

さらには、ガス溶断により酸化膜や窒化膜が表面に最初から形成されているスクラップも本発明の溶解原料として用いることができる。なお、前記スクラップに対しては、適宜、ブラスト処理により、表面化合物層の厚みを本願発明にて規定した範囲にコントロールすることができる。

【0036】

前記した範囲の化合物層を有している溶解原料であれば、そのまま、電子ビーム溶解炉に投入することができるのみならず、溶製されるインゴットにおいても、LDIやHDIといった介在物のない健全なインゴットを溶製することができるという効果を奏するものである。

【0037】

また、溶解原料の表層部には、溶解原料の主成分金属の酸化物あるいは窒化物のうち、少なくとも一方を含むことを特徴とするものである。

【0038】

よって溶解原料の表層部全体が酸化物層のみで構成されている場合や窒化物層のみで構成されている場合のみならず、酸化物層と窒化物層の両者を含む層で構成されている場合に対して、本願発明を好適に適用することができるという効果を奏するものである。

【0039】

前記したような溶解原料として、表面に酸化膜や窒化膜が形成されているものであれば、金属の種類は問わない。 鉄や銅あるいはアルミニウムのような汎用金属のみならず、チタン、モリブデン、バナジウム等のレアアースメタルを含む溶解原料も好適に利用することができる。

【0040】

本願発明に係る溶解原料の形態には特に制限はなく、チタンインゴットの溶解に使用される原料形態を例示するとスポンジ状金属、板状金属、金属板の打ち抜きの際に発生するチップ、あるいは、大型のインゴットの圧延で生成したスラブの周辺部を切断して形成された直方体状のクロップ等、種々の形態の金属材料を本願発明に係る溶解原料として使用することができる。

【0041】

例えば、予期せず表面に酸化物層や窒化物が生成したスポンジ状金属や板状金属、またチップあるいはクロップ等のスクラップを好適に用いることができる。

【0042】

また、意図的に表面に酸化物層や窒化物層を形成させたものを使用することもできる。表面部に意図的に酸化物層や窒化物層を設けておくことにより、一種の保護層の機能が発揮され、内部のマトリックスが健全な状態に維持することができるという効果を奏するものである。

【0043】

本願発明においては、溶解原料を主成分とする金属としては、チタンおよびチタン合金の成分元素であるアルミニウムやバナジウムあるいはクロム等に対して好適に適用することができる。また、鉄や銅のような一般金属に対しても好適に用いることができる。

【0044】

本願発明においては、また溶解原料の表層部に含まれる金属酸化物あるいは金属窒化物中の酸素または窒素の濃度が0.005重量%〜35.0重量%の範囲が好ましいとされる。

【0045】

溶解原料の表層部の金属酸化物あるいは金属窒化物中の酸素または窒素の濃度が、35重量%を超える場合においては、溶製されたインゴット中にLDIやHDI等の介在物が残留する場合があるからである。

【0046】

よって、本願発明においては、溶解原料の表層部に含まれる金属酸化物あるいは金属窒化物中の酸素または窒素の濃度が0.005重量%〜35.0重量%の範囲が好ましいとされる。

【0047】

本発明係る溶解原料は、電子ビーム溶解炉またはプラズマアーク溶解炉で好適に溶解することができる。

【0048】

その中でも、ハースを具備した前記溶解炉は、溶解原料の精製効果が高く、本願発明に係る表層部に酸化物層あるいは窒化物層が形成された溶解原料であっても、前記溶解原料を確実に溶解させることができるという効果を奏するものである。

【0049】

なお、前記溶解炉に具備したハースの数は、少なくとも1以上有していることが好ましい。

【0050】

よって、2基のハースを有する溶解炉、あるいは3基のハースを有する溶解炉で本願発明に係る表層部に化合物層を有する溶解原料であっても、介在物のない健全なインゴットを溶製することができるという効果を奏するものである。

【0051】

前記したような複数のハースを具備した溶解炉に溶解原料を投下することにより、ハースに投入された溶解原料は、ハース内を流れている間に、ハース内に滞留した溶湯中に効率よく溶解消滅させることができるという効果を奏するものである。

【0052】

なお、ハースを有しない溶解炉においては、いわゆる鋳型の上に原料を吊した状態で電子ビームを照射することを好ましい態様とするものである。

【0053】

本願発明においては、溶解原料を投入して溶解精製するハースの下流側には、ハースの他の領域に比べて熱源の照射密度が相対的に高い領域(以降「過熱ゾーン」と呼ぶ場合がある)を形成させておくことが好ましい。前記したような領域を形成させておくことにより、ハースの上流から下流に向けて移動中の溶解原料の溶け残りを効果的に抑制することができるという効果を奏するものである。

【0054】

本願発明においては、前記過熱ゾーンにおける熱源の照射密度は、その他のゾーンに比べて、30〜100%の範囲だけ高いレベルに維持することが好ましい。前記したような範囲に過熱ゾーンに照射する熱源の照射密度を規定しておくことにより、溶解原料の溶け残りを効果的に抑制することができるという効果を奏するものである。

【0055】

次に、図面を用いて、本願発明に係る好ましい態様を説明する。

図1は、本発明に係る溶解原料の好ましい態様の一例を表しており、塊状の溶解原料Sを表している。本発明においては、前記、塊状の溶解原料Sの金属部分10を取り囲む表面に形成されている化合物層11の中の厚みは、0.5μm〜1000μmの範囲とすることをより好ましい態様とするものである。

【0056】

前記した厚みの化合物層に制御しておくことにより、溶解炉に投入して生成する溶湯を鋳型内に供給することにより、LDI等の介在物を含んでいないことは勿論のこと、組成の均一なインゴットを溶製することができるという効果を奏するものである。

【0057】

本発明においては、前記した化合物層は、金属酸化物または金属窒化物のうち少なくとも一方を含有することを特徴とするものである。

【0058】

本発明に係る溶解原料とは、前記化合物層が金属酸化物のみを含有して構成されている場合、または、前記化合物層が金属窒化物層のみを含有して構成されている場合、あるいは、両者が適度に混合された複合酸化物層が表面に形成されている原料を意味する。

【0059】

前記した金属酸化物あるいは金属窒化物を構成する金属(金属部分10)は、チタン、鉄、アルミニウム、バナジウム、スズまたはモリブデンのうち、少なくとも1種以上含まれていることを好ましい態様とするものである。

【0060】

本発明に用いる溶解原料としては、具体的には、スポンジ状金属、板状金属、切粉、チップあるいはクロップ等を本願発明に係る溶解原料として使用することできる。ここで、スポンジ状金属とは対象金属がチタンの場合にはスポンジチタンがこれに該当する。板状金属とは、金属インゴットを圧延することにより製造された板材を意味する。また、切粉は、金属インゴットを切削する際に発生する帯状の素材を意味する。また、チップとは、板材を打ち抜く際に発生する板状の端材を意味する。また、クロップとは、インゴットを圧延して生成されたスラブの周辺部を切断して得られた金属材料が該当する。

【0061】

本願発明においては、前記出発原料を大気中あるいは窒素雰囲気中等のような雰囲気をコントロールした環境下で一定時間加熱させることにより、本願発明の好ましい範囲に厚みが制御された化合物層を溶解原料の表面に形成させることができる。

【0062】

本願発明においては、また、前記方法以外にも、陽極酸化や、ガスバーナー加熱溶断等でも前記出発原料の表面に化合物層を形成させることができる。

【0063】

なお、前記クロップとは、インゴットを熱間鍛造後、熱間圧延により形成されたスラブの周辺部に見られる不定形の部分を意味し、この部位は、健全部から所定の大きさに切断して得られる場合が多い。クロップは、直方体形状を呈している場合が多い。

【0064】

前記したようなクロップでは、所定の大きさに切断されるため、その切断面は、高温となり大気中の酸素あるいは窒素と反応して、酸化物層あるいは窒化物層が形成されている。

【0065】

前記したクロップの表面に形成されている酸化物層あるいは窒化物層は、酸素あるいは窒素濃度が0.005〜35%と高濃度である。よって、このようなクロップは、表面の化合物層の厚みをブラスト処理等の手段を用いて本願発明に規定された範囲の厚みにコントロールすることにより本願発明の溶解原料として使用することもできる。

【0066】

本発明においては、前記の化合物層は、健全な部位の表面から1μ〜1000μm以下の範囲とすることが好ましい。

【0067】

なお、前記化合物層が1000μmを超えるような場合には、ブラスト処理等により化合物層の厚みを調節してもよい。

【0068】

本発明においては、前記の厚みに化合物層の上限を設けることにより、前記溶解原料を電子ビーム溶解する場合においても、健全な部位のみならず前記化合物層を全量溶解消滅させることができるという効果を奏するものである。

【0069】

本発明においては、また前記化合物層中の酸素または窒素の濃度は、0.005重量%以上とすることを好ましい範囲とすることを特徴とするものである。その結果、前記したブラスト処理を効率よく進めることができるという効果を奏するものである。

【0070】

ただし、前記化合物層中の酸素または窒素の濃度は、上限を設けておくことが好ましく、具体的には、25%以下に制御しておくことが好ましいとされる。前記した範囲に不純物濃度を制御することにより、溶解炉にて溶製されたインゴット中の不純物の上昇を効果的に抑制することができるという効果を奏するものである。

【0071】

次いで、本発明に係る溶解原料を用いた金属の製造方法につき図面を用いて以下に説明する。図2は、電子ビーム溶解炉Mのハース20に対して溶解原料を供給する場合の好ましい態様の一例を表している。

【0072】

本発明においては、塊状の溶解原料Sがハース20に投入される様子を表している。本発明においては、塊状の溶解原料Sをハース20の溶湯表面の上方まで押し出したところで、前記スクラップSの移送を一旦停止させる。次いで、ハース20の浴面上に位置しているスクラップSの端面に対して電子銃21、22より電子ビームを照射して、前記端面を溶解せしめることが好ましい。塊状の溶解原料Sの端面が溶解されると、溶融状態の金属が、ハース20内に保持された溶湯12面に落下して両者は合体してハース20内の溶湯12を形成する。

【0073】

ハース20内で新たに生成した溶湯12は、ハース20内を流れて移動し、ハース20の下流に配置した鋳型23内に供給されて冷却を受けて、インゴットが形成される。前記したインゴットは、鋳型23内の底部に配置した図示しない引き抜き装置を用いて、下方に引き抜くことにより、製品インゴットを生成させることができる。

【0074】

前記した溶解原料の溶解方法は、前記したクロップのような、比較的大きな寸法を有する塊状の溶解原料Sに対して、好適に適用することができる。

【0075】

一方、板材、切粉あるいはチップのような溶解原料である場合には、前記したようにハース20に投入されるに先立って熱源を照射して溶解する必要はなく、そのまま直接ハース20内の溶湯12に供給してもよい。

【0076】

また、前記したような板材、チップあるいは切粉は、スポンジ状金属と一緒に混合物としてハース20に供給してもよい。このように、本発明においては、溶解原料の形態に応じて、適宜、適切な溶解方を選択することが好ましい。

【0077】

図3は、本発明の更に別の好ましい態様を表している。符号30は、ハースに対する熱源の照射パターンを模式的に表している。本実施態様においては、ハース20に照射する電子ビームのエネルギー密度が、別の部位に比べて高い領域31をハース20の下流部に形成しておくことが好ましい。前記したような高エネルギー照射域を形成することにより、ハース20に投入された溶解原料の表層部に残留している化合物層をハース20の下流部に配置された鋳型23に未溶解のまま流出する前に溶解消滅させることができるという効果を奏するものである。

【0078】

以上、本発明に沿った溶解原料を使用し、更に、本発明に沿った溶解方法に従うことにより、LDI等の介在物が残留しないのみならず、偏析も極めて少ない金属インゴットを溶製することができるという効果を奏するものである。

【実施例】

【0079】

以下、実施例および比較例によって本発明をより詳細に説明する。実施例に用いる溶解原料および溶解条件を以下に記載した。

1.酸素・窒素源としての溶解原料

A)スポンジチタン

a1)クロール法で溶製されたスポンジチタンを大気中で加熱して表面に酸化・窒化膜を形成させたもの

a2)クロール法で溶製されたスポンジチタンのうち、表面に酸素または窒素が吸収された汚染スポンジチタン

B)CPチタン材

b1)チタン切粉を大気中で加熱して表面に酸化・窒化膜を形成させたもの

b2)チタンチップ(板状)を大気中で加熱して表面に酸化・窒化膜を形成させたもの

b3)ガス溶断されたチタンクロップ

【0080】

2.チタン源としての溶解原料

Aグレードのスポンジチタンを前記の溶解原料と配合して、酸素および窒素の高いチタンインゴットを溶製した。

【0081】

3.溶解方法

下記の性能を有するハース付電子ビーム試験溶解炉を用いて上記原料を溶解した。

1)出力:500kW

2)ハース:溶解ハースおよび精製ハース

3)鋳型:円柱状水冷銅鋳型

【0082】

4.溶製されたインゴットの評価

電子ビーム溶解炉で溶製されたインゴットを圧延機にかけて、幅100mm、厚み1mmの薄板に加工した。その後、前記薄板を透過型X線装置により前記試料の内部組織を観察した。更に、前記薄板の数箇所をXMAにて酸素および窒素の濃度分布を調査した。

【0083】

[実施例1]

・酸素・窒素源としての溶解原料(配合比:2%):クロール法で溶製されたスポンジチタンを大気中で加熱して表面に酸化・窒化膜を形成させたもの(化合物層厚み:100μm)

・チタン源としての溶解原料(配合比:98%):Aグレードスポンジチタン

【0084】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±3%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0085】

[実施例2]

・酸素・窒素源としての溶解原料(配合比:5%):クロール法で溶製されたスポンジチタンのうち、表面に酸素または窒素が吸収された汚染スポンジチタン(化合物層厚み:20 μm)

・チタン源としての溶解原料(配合比:95%):Aグレードスポンジチタン

【0086】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±2%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0087】

[実施例3]

・酸素・窒素源としての溶解原料(配合比:4%):チタン切粉を大気中で加熱して表面に酸化・窒化膜を形成させたもの(化合物層厚み:110μm)

・チタン源としての溶解原料(配合比:96%):Aグレードスポンジチタン

【0088】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。

その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±2%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0089】

[実施例4]

・酸素・窒素源としての溶解原料(配合比:3%):チタンチップ(板状)を大気中で加熱して表面に酸化・窒化膜を形成させたもの(化合物層厚み:200μm)

・チタン源としての溶解原料(配合比:97%):Aグレードスポンジチタン

【0090】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。

その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±3%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【0091】

[実施例5]

・酸素・窒素源としての溶解原料(配合比:2%):ガス溶断されたチタンクロップ(化合物層厚み:50μm)

・チタン源としての溶解原料(配合比:98%):Aグレードスポンジチタン

【0092】

前記溶解原料を電子ビーム溶解して得られたチタンインゴット中の結晶組織を調査した。その結果、生成インゴット中の酸素および窒素の濃度のバラツキは、平均値に対して、相相対値で、±2%の範囲に収まっていた。また、LDI等の介在物も観察されなかった。

【産業上の利用可能性】

【0093】

スクラップを効率よく適切にリサイクルすることにより、金属インゴットの品質維持およびコストダウンに寄与する。

【符号の説明】

【0094】

S…塊状原料、

M…溶解炉、

10…金属部分、

11…化合物層、

12…溶湯、

13…溶融プール、

20…ハース、

21、22…電子銃、

23…鋳型、

30…電子ビーム照射パターン、

31…電子ビームの高照射密度領域。

【特許請求の範囲】

【請求項1】

金属製造用溶解原料であって、

表層部に、前記溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、

前記化合物層の厚みが0.5μm以上であって、かつ1000μm以下であることを特徴とする金属製造用溶解原料。

【請求項2】

前記化合物層中の金属酸化物または金属窒化物中の酸素または窒素の濃度が、0.005重量%以上であって、35.0重量%以下であることを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項3】

前記主成分金属が、チタン、アルミニウムおよびバナジウムのうち少なくとも1種以上を含むことを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項4】

前記溶解原料が、前記スポンジ状金属、板材、切粉、チップまたはクロップであることを特徴とする請求項3に記載の金属製造用溶解原料。

【請求項5】

請求項1〜4のいずれかに記載の金属製造用溶解原料を、電子ビーム溶解炉またはプラズマアーク溶解炉で溶解することを特徴する金属の溶解方法。

【請求項6】

前記溶解炉には、少なくとも1以上のハースが具備されていることを特徴とする請求項5に記載の金属の溶解方法。

【請求項7】

前記溶解原料がハースに投入されるに先立って、前記溶解原料に熱源を照射して溶解してから、ハースに供給することを特徴とする請求項6に記載の金属の溶解方法。

【請求項8】

前記ハース内に保持された溶湯に対して熱源を照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1箇所に設けることを特徴とする請求項5または6に記載の金属の溶解方法。

【請求項9】

請求項7または8のいずれかに記載の熱源が、電子ビームまたはプラズマアークであることを特徴とする金属の溶解方法。

【請求項1】

金属製造用溶解原料であって、

表層部に、前記溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、

前記化合物層の厚みが0.5μm以上であって、かつ1000μm以下であることを特徴とする金属製造用溶解原料。

【請求項2】

前記化合物層中の金属酸化物または金属窒化物中の酸素または窒素の濃度が、0.005重量%以上であって、35.0重量%以下であることを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項3】

前記主成分金属が、チタン、アルミニウムおよびバナジウムのうち少なくとも1種以上を含むことを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項4】

前記溶解原料が、前記スポンジ状金属、板材、切粉、チップまたはクロップであることを特徴とする請求項3に記載の金属製造用溶解原料。

【請求項5】

請求項1〜4のいずれかに記載の金属製造用溶解原料を、電子ビーム溶解炉またはプラズマアーク溶解炉で溶解することを特徴する金属の溶解方法。

【請求項6】

前記溶解炉には、少なくとも1以上のハースが具備されていることを特徴とする請求項5に記載の金属の溶解方法。

【請求項7】

前記溶解原料がハースに投入されるに先立って、前記溶解原料に熱源を照射して溶解してから、ハースに供給することを特徴とする請求項6に記載の金属の溶解方法。

【請求項8】

前記ハース内に保持された溶湯に対して熱源を照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1箇所に設けることを特徴とする請求項5または6に記載の金属の溶解方法。

【請求項9】

請求項7または8のいずれかに記載の熱源が、電子ビームまたはプラズマアークであることを特徴とする金属の溶解方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−1975(P2013−1975A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135830(P2011−135830)

【出願日】平成23年6月18日(2011.6.18)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月18日(2011.6.18)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]