金属製造用溶解原料およびこれを用いた金属の溶解方法

【課題】スクラップを使用した、電子ビーム溶解炉の溶解原料として効率よく溶解することができる溶解原料を提供する。また、スクラップを使用して効率よく溶解することができる金属の溶解方法を提供する。

【解決手段】表層部に、溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、化合物層の厚みが1000μm以下であることを特徴とする金属製造用溶解原料。また、この金属製造用溶解原料を、少なくとも1以上のハースを具備した電子ビーム溶解炉で溶解することを特徴する金属の溶解方法。

【解決手段】表層部に、溶解原料を構成する主成分金属の酸化物または窒化物のうち少なくとも一方を含む化合物層が形成され、化合物層の厚みが1000μm以下であることを特徴とする金属製造用溶解原料。また、この金属製造用溶解原料を、少なくとも1以上のハースを具備した電子ビーム溶解炉で溶解することを特徴する金属の溶解方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製造用溶解原料およびこれを用いた金属の溶解方法に係り、特に、金属製造用溶解原料として、スクラップを有効利用する技術に関する。

【背景技術】

【0002】

金属チタンは、航空機向けが主要な需要先であり、航空機の買い替え需要の増加によりチタン材の需要が増加する傾向にある。また、民生用のチタン材の需要も増加する傾向にあり、世界的なチタン材の需要に応えるような対応が求められている。

【0003】

このような状況に対して、金属チタンの製造用原料であるルチルやイルメナイトといったチタン鉱石の供給が、需要増に必ずしも追いついていない状況にあり改善が求められている。

【0004】

金属チタン原料であるイルメナイトは、地球上に豊富に分布しており近々に資源が枯渇する恐れはない。しかしながら、資源保護という観点からすると、製品として利用されたチタン材や、製品の製造段階で発生するチタンスクラップは、必ずしも有効利用されているとは言い切れず、改善の余地が残されている。

【0005】

国内で発生するチタンスクラップは、個別に再利用されている場合があるが、国内にて発生するチタンスクラップ全体のうち、どの程度がリサイクルされているかは、不透明な部分が多い。また、チタン合金に至っては、大半が米国に輸出されて処理されており国内での処理は、ごく一部に限定されている。

【0006】

チタンスクラップのリサイクルが、十分に機能していない理由は、第1に、チタンメーカーに入荷したチタンスクラップの素性が不明であり溶解原料として利用するには、まずは、チタンスクラップの成分を分析する必要があり、コストや手間が掛かるという課題がある。

【0007】

第2に、チタンメーカーに入荷したスクラップには、表層部に酸化物層や窒化物層(いわゆる、スケール層)が形成されており、このスケール層は、溶解の際に未溶解のままインゴット中に混入する虞があるため、溶解に先立って、これらのスケール層を除去する必要があり、いわゆる前処理に係るコストや手間が掛かる。

【0008】

第3には、スクラップの形状が不定形であり、溶解炉に供給するまでの成形あるいは整粒が必要な場合がある、等の課題を克服する必要がある。

【0009】

前記課題のうち、技術的に解決すべき一番の課題は、チタン溶解メーカーに入荷したスクラップを溶解原料として利用できるように調整することであり、これは、スクラップの不純物成分を分析等で確認する作業および表面に形成されているスケール等の難溶解物や異物を効率よく分離除去する技術を確立することが重要となってくる。

特に、大型のチタンスクラップは溶解炉に挿入できるように小さくするため、一般的にガスによる溶断がなされる。この時、チタン表面には非常に分厚くかつ溶解が困難なスケールが形成される。

【0010】

金属表面に形成されているスケールは、一般的には、酸洗処理にて溶解消滅する方法が採用されている。しかしながら、チタンスクラップの場合には、大気との反応性が盛んであるため、鉄鋼に見られるような程度のスケールではなく、分厚いスケールがチタンスクラップに形成されている場合があり酸洗処理だけでは対応できないことが多い。

【0011】

このため、酸洗処理に先立って、ブラスト処理により、チタン材の表面に形成されている分厚いスケール層を研削除去している場合が多い(例えば、特許文献1参照)。その後、酸洗処理を行ってチタンスクラップの表層部を清澄にしてから、溶解原料として利用されているのが一般的である(例えば、特許文献2参照)。

【0012】

しかしながら、ブラスト処理と酸洗処理を要することは、工程が煩雑になり、コストが発生するため、生産性の観点からも改善の余地が残されている。

【0013】

このように、市場にあるチタンスクラップを溶解原料として使用するにあたり、効率よく、かつ、従来の処理と同様の品質を維持することができる方法、および、そのような溶解原料を用いた金属の溶解方法が求められている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2003−193151号公報

【特許文献2】特公昭61−031171号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、スクラップを使用した、電子ビーム溶解炉の溶解原料として効率よく溶解することができる溶解原料の提供を目的とする。また、スクラップを使用して効率よく溶解することができる金属の溶解方法を提供することも目的とする。

【課題を解決するための手段】

【0016】

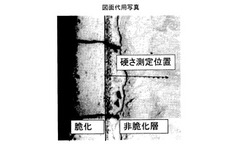

かかる実情に鑑みて前記課題を解決すべく鋭意検討を重ねてきたところ、ガス溶断したチタンスクラップの断面は図1に示すように2種類のスケールから形成されており、それぞれ別々の特徴を有することがわかった。まず、第1層はほとんどが酸化物/窒化物等の化合物から形成され、耐食性が極めて高く、酸での除去が難しい一方、非常に脆い化合物であることからブラスト処理等の衝撃を加えることにより表面から脱落する。第2層は、酸素/窒素濃度は第1層ほどは高くないため、弗酸などの強力な酸で溶解できる一方、あまり脆くないためブラスト処理で取り除くには非常に多くの時間がかかり非現実的であることが分かり、公知の技術として使われている「ブラスト処理+酸洗処理」がどのような機構で有効であるかが判明した。

【0017】

一方、前記したようにこのような2工程を要することは時間的、経済的に非効率となることから、とくに、経済的負担が高い酸洗処理工程の省略を検討した。

その結果、ブラスト処理で第1層をとりさり、残存した第2層の厚み上限を規定し、さらに、必要に応じ酸素、窒素濃度の上限を規定することにより、LDI(Low Density Inclusions、低密度介在物)等がインゴット中に出現することなく、組成の均一なインゴットを溶製することができることを見出し、本発明を完成するに至った。

【0018】

即ち、本発明に係る金属製造用溶解原料は、表層部に、溶解原料を構成する主成分金属中の酸素または窒素のうち少なくとも一方を通常のチタンより多く含有する層(以下「高酸化/窒化層」と呼ぶ場合がある)が形成され、その厚みが、0.5μm〜1000μmであることを特徴とするものである。

【0019】

本発明においては、前記高酸化/窒化層中の酸素濃度は、0.15wt%〜35wt%、窒素濃度は、0.005wt%〜4wt%であることを好ましい態様とするものである。

【0020】

本発明においては、前記溶解原料が、スポンジチタン、チタン切粉、チタンチップまたはチタンクロップもしくはチタン合金切粉、チタン合金チップまたはチタン合金クロップであることするものである。

【0021】

また、本発明に係る金属の溶解方法は、前記金属製造用溶解原料を、少なくとも1以上のハースを具備した電子ビーム溶解炉で溶解することを特徴とするものである。

【0022】

本発明においては、前記溶解原料がハースに投入されるに先立って、前記溶解原料に電子ビームを照射して溶解してから、ハースに供給することを好ましい態様とするものである。

【0023】

本発明においては、前記ハース内に保持された溶湯に対して電子ビームを照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1箇所に設けることを好ましい態様とするものである。

【発明の効果】

【0024】

本発明に係る金属製造用溶解原料を電子ビーム溶解炉に供給することで、LDI等の生成のないことは勿論のこと、金属成分の偏析等も抑制された品質の優れたインゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0025】

【図1】本発明のスクラップチタンを示す断面写真図である。

【図2】本発明における化合物層の表層からの距離と硬度を示すグラフである。

【図3】本発明における溶解工程を示す模式平面図である。

【図4】本発明における電子ビーム照射領域を示す模式平面図である。

【発明を実施するための形態】

【0026】

本発明の最良の実施形態について図面を用いて以下に説明する。

図1は、本発明に係る溶解原料の好ましい態様の一例を表しており、塊状の金属スクラップSを表している。本発明においては、前記スクラップSの金属部分10を取り囲む表面に形成されている高酸化/窒化層11の中の最大厚みは、0.5μm以上であって、1000μm以下とすることを特徴とするものである。

【0027】

前記した厚みの高酸化/窒化層に制御しておくことにより、溶解炉に投入して生成する溶湯を鋳型内に供給することにより、LDI等の介在物を含んでいないことは勿論のこと、組成の均一なインゴットを溶製することができるという効果を奏するものである。

【0028】

本発明においては、前記した高酸化/窒化層は、高濃度酸素または高濃度窒素のうち少なくとも一方を含有することを特徴とするものである。

【0029】

本発明に係る溶解原料とは、前記高酸化/窒化層が高濃度酸素のみを含有して構成されている場合、または、前記高酸化/窒化層が高窒素濃度のみを含有して構成されている場合、あるいは、両者が適度に混合された層が表面に形成されている原料を意味する。

【0030】

本発明に用いる溶解原料としては、具体的には、チタン切粉、チタンチップあるいはチタンクロップ等のスクラップを出発原料として用いることができる。ここで、チップは、チタン材を熱間圧延や冷間圧延等した際に発生する端材を意味し、具体的には、厚みが、0.5〜50mm程度であって、溶解炉に挿入するため例えば縦横が100×100mm以下に切断された材料を意味する。

【0031】

なお、前記チタンクロップとは、インゴットを分塊圧延、鍛造等により形成されたスラブの周辺部に見られる不定形の部分を意味し、この部位は、健全部から所定の大きさに切断して得られる場合が多い。チタンクロップは、おおよそ直方体状のブロックを呈している場合が多い。

【0032】

前記したようなチタンクロップでは、所定の大きさに切断されるため、その切断面は、高温となり大気中の酸素あるいは窒素と反応して、酸化物層あるいは窒化物層を形成する。

【0033】

前記したスクラップ層の表面に形成されている酸化物層あるいは窒化物層は、脆いためブラスト処理することにより、効果的に酸化物層あるは窒化物層を分離除去することができる。

【0034】

本発明においては、ブラスト処理後に除去されない高酸化/窒化層は、健全な部位の表面から1000μm以下の範囲とすることが好ましい。

【0035】

高酸化/窒化層の厚みは、硬さ測定という簡便な方法により知ることができる。これは、スクラップ表面から深さ方向に向かって硬さ測定を行い、その硬さが母材とほぼ同じになったところが高酸化/窒化層の厚みとなる。図2にその測定結果例を示す。

【0036】

本発明においては、前記の厚みの上限を設けることにより、前記溶解原料を電子ビーム溶解する場合においても、健全な部位のみならず前記高酸化/窒化層を全量溶解消滅させることができるという効果を奏するものである。

【0037】

本発明においては、また前記高酸化/窒化層の不純物濃度は、酸素は0.15wt%および/もしくは窒素濃度0.005wt%以上とすることを好ましい範囲とすることを特徴とするものである。これは、これ以下の濃度のチタンは通常のCPチタンとほぼ変わらず溶解できるため、高酸化/窒化層と区別する必要があるためである。

【0038】

ただし、前記高酸化/窒化層中の酸素、窒素濃度には、上限を設けておくことが好ましく、具体的には、酸素35wt%、窒素4wt%以下に制御しておくことが好ましい。これ以上の濃度では、インゴット中の不純物濃度にバラツキが生じる恐れがあるのと、EB溶解炉にて溶融されずインゴット中に高酸素や高窒素濃度のところが部分的に発生してしまうためである。なお、酸素、窒素濃度は、表層から内部に向かって減少する傾向にあるため、上記上限値は表層付近を測定し決定され、下限はより深い位置で測定し決定される。なお、この濃度とは原子レベルの微視的な範囲ではなくμmオーダー以上のマクロ的な濃度測定で決定される。

【0039】

次いで、本発明に係る溶解原料を用いた金属の製造方法につき図面を用いて以下に説明する。図3は、電子ビーム溶解炉Mのハース20に対して溶解原料を供給する場合の好ましい態様の一例を表している。

【0040】

本発明においては、スクラップSがハース20に投入される様子を表している。本発明においては、スクラップSをハース20の溶湯表面の上方まで押し出したところで、前記スクラップSの移送を一旦停止させる。次いで、ハース20の浴面上に位置しているスクラップSの端面に対して電子銃21、22より電子ビームを照射して、前記端面を溶解せしめることが好ましい。スクラップSの端面が溶解されると、溶液状の金属が、ハース20内に保持された溶湯12面に落下して両者は合体してハース20内の溶湯12を形成する。

【0041】

ハース20内で新たに生成した溶湯12は、ハース20内を流れて移動し、ハース20の下流に配置した鋳型23内に供給されて冷却を受けて、インゴットが形成される。前記したインゴットは、鋳型23内の底部に配置した図示しない引き抜き装置を用いて、下方に引き抜くことにより、製品インゴットを生成させることができる。

【0042】

前記した溶解原料の溶解方法は、前記したチタンクロップのような、比較的大きな寸法を有するスクラップに対して、好適に適用することができる。

【0043】

一方、切粉あるいはチタンチップのようなスクラップ原料である場合には、前記したようにハース20に投入されるに先立って電子ビームを照射して溶解する必要はなく、そのまま直接ハース20内の溶湯12に供給してもよい。

【0044】

また、前記したようなチタンチップあるいはチタン切粉は、スポンジチタンと一緒に混合物としてハース20に供給してもよい。このように、本発明においては、溶解原料の形態に応じて、適宜、適切な溶解方を選択することが好ましい。

【0045】

図4は、本発明の更に別の好ましい態様を表している。符号30は、電子ビーム照射パターンを模式的に表している。本実施態様においては、ハース20に照射する電子ビームのエネルギー密度が、別の部位に比べて高い領域31をハース20の下流部に形成しておくことが好ましい。前記したような高エネルギー照射域を形成することにより、ハース20に投入された溶解原料の表層部に残留している高酸化/窒化層をハース20の下流部に配置された鋳型23に未溶解のまま流出する前に溶解消滅させることができるという効果を奏するものである。

【0046】

なお、本願発明においては、純チタンのみならず、Al、V、Nb、Sn、Si、Cu、Fe、Mo、Ni、PdまたはRuのうち少なくとも1種以上を含むチタン合金にも本発明を適用することできる。

【0047】

以上、本発明に沿った溶解原料を使用し、更に、本発明に沿った溶解方法に従うことにより、LDI等の介在物が残留しないのみならず、偏析も極めて少ない金属インゴットを溶製することができるという効果を奏するものである。

【実施例】

【0048】

以下、実施例および比較例によって本発明をより詳細に説明する。実施例に用いる溶解原料および溶解条件を以下に記載した。

1.溶解原料

チタンスラブの加工工程で発生した、下記の性状を有するスクラップを使用した。

1)形状:直方体状(長さ500×縦300×横500)(mm)

2)材質:チタン1種

3)表面スケール厚み(初期値):1000μm

4)硬さ測定:サンドブラスト処理された試料表面の硬さと厚みとの関係よりサンドブラスト処理後のスクラップ表面に残留する化合物層の厚みを推定した。

【0049】

2.前処理方法

サンドブラストまたは酸洗処理を適宜使用した。

【0050】

3.溶解炉

下記の性能を有するハース付電子ビーム試験溶解炉を当該実施例に使用した。

1)最大EBガン出力:4800kW(公称)

2)ハース:溶解ハースおよび精製ハース

3)鋳型:銅水冷鋳型

【0051】

4.溶製されたインゴットの評価

電子ビーム溶解炉で溶製される際に、溶け残りがあるかどうかを観察し、さらにインゴットを加工し、0.7mm厚みの薄板にして表面観察を実施した。

【0052】

[実施例1]

図1に示すような表面にスケールを含む高酸化/窒化層をガス溶断にて形成された直方体状のスクラップに対して、まず、ショットブラスト処理にて表面にある酸化/窒化スケールを除去後、断面観察を行い高酸化/窒化層の厚みを硬さ試験にて測定した。

ガス溶断の仕方、ショットブラストの打ち方、場合によっては研磨で強制的に高酸化/窒化層を削り取ることにより高酸化/窒化層の厚みを変化させたスクラップを作成した。

【0053】

前記作成されたスクラップをスポンジチタンとともに電子ビーム溶解炉のハースに投入して、高酸化/窒化層の溶け具合を観察窓から目視観察すると同時に溶製されたインゴットの品質を調査した。溶解時の溶湯温度は、おおよそ1750℃としハース内で溶融してから銅モールドまでに注がれる最短時間は約5分であった。

【0054】

調査結果を表1に示すように、実施例1−1〜1−4においては、高酸化/窒素層は直ちにもしくはハース内で溶解消滅していることが分かる。

【0055】

また、厚みが1000μm以下であっても、実施例1−5では、窒素濃度が3.4%の時は○であったが、比較例1−1では、窒素濃度が4.1%では△となった。

【0056】

また、比較例1−2のように酸素濃度が38%の場合には、溶解状況は△であった。比較例1−3〜1−5では、厚みおよび窒素濃度が本発明範囲外の例では、明確に溶け残りが観察された。

【0057】

【表1】

【0058】

[実施例2]

前記実施例、比較例で作成したインゴットを鍛造→熱間圧延→冷間圧延し0.7mmtの板に仕上げLDI起因の欠陥が発生するかの確認を行った。

【0059】

その結果、表2に示すように、実施例はすべて欠陥は観察されなかった。一方、比較例は欠陥の大小はあるものの欠陥が観察された。

【0060】

【表2】

【産業上の利用可能性】

【0061】

スクラップを効率よく適切にリサイクルすることにより、金属インゴットの品質維持およびコストダウンに寄与する。

【符号の説明】

【0062】

S…スクラップ、

M…溶解炉、

10…金属部分、

11…化合物層、

12…溶湯、

13…溶融プール、

20…ハース、

21、22…電子銃、

23…鋳型、

30…電子ビーム照射パターン、

31…電子ビームの高照射密度領域。

【技術分野】

【0001】

本発明は、金属製造用溶解原料およびこれを用いた金属の溶解方法に係り、特に、金属製造用溶解原料として、スクラップを有効利用する技術に関する。

【背景技術】

【0002】

金属チタンは、航空機向けが主要な需要先であり、航空機の買い替え需要の増加によりチタン材の需要が増加する傾向にある。また、民生用のチタン材の需要も増加する傾向にあり、世界的なチタン材の需要に応えるような対応が求められている。

【0003】

このような状況に対して、金属チタンの製造用原料であるルチルやイルメナイトといったチタン鉱石の供給が、需要増に必ずしも追いついていない状況にあり改善が求められている。

【0004】

金属チタン原料であるイルメナイトは、地球上に豊富に分布しており近々に資源が枯渇する恐れはない。しかしながら、資源保護という観点からすると、製品として利用されたチタン材や、製品の製造段階で発生するチタンスクラップは、必ずしも有効利用されているとは言い切れず、改善の余地が残されている。

【0005】

国内で発生するチタンスクラップは、個別に再利用されている場合があるが、国内にて発生するチタンスクラップ全体のうち、どの程度がリサイクルされているかは、不透明な部分が多い。また、チタン合金に至っては、大半が米国に輸出されて処理されており国内での処理は、ごく一部に限定されている。

【0006】

チタンスクラップのリサイクルが、十分に機能していない理由は、第1に、チタンメーカーに入荷したチタンスクラップの素性が不明であり溶解原料として利用するには、まずは、チタンスクラップの成分を分析する必要があり、コストや手間が掛かるという課題がある。

【0007】

第2に、チタンメーカーに入荷したスクラップには、表層部に酸化物層や窒化物層(いわゆる、スケール層)が形成されており、このスケール層は、溶解の際に未溶解のままインゴット中に混入する虞があるため、溶解に先立って、これらのスケール層を除去する必要があり、いわゆる前処理に係るコストや手間が掛かる。

【0008】

第3には、スクラップの形状が不定形であり、溶解炉に供給するまでの成形あるいは整粒が必要な場合がある、等の課題を克服する必要がある。

【0009】

前記課題のうち、技術的に解決すべき一番の課題は、チタン溶解メーカーに入荷したスクラップを溶解原料として利用できるように調整することであり、これは、スクラップの不純物成分を分析等で確認する作業および表面に形成されているスケール等の難溶解物や異物を効率よく分離除去する技術を確立することが重要となってくる。

特に、大型のチタンスクラップは溶解炉に挿入できるように小さくするため、一般的にガスによる溶断がなされる。この時、チタン表面には非常に分厚くかつ溶解が困難なスケールが形成される。

【0010】

金属表面に形成されているスケールは、一般的には、酸洗処理にて溶解消滅する方法が採用されている。しかしながら、チタンスクラップの場合には、大気との反応性が盛んであるため、鉄鋼に見られるような程度のスケールではなく、分厚いスケールがチタンスクラップに形成されている場合があり酸洗処理だけでは対応できないことが多い。

【0011】

このため、酸洗処理に先立って、ブラスト処理により、チタン材の表面に形成されている分厚いスケール層を研削除去している場合が多い(例えば、特許文献1参照)。その後、酸洗処理を行ってチタンスクラップの表層部を清澄にしてから、溶解原料として利用されているのが一般的である(例えば、特許文献2参照)。

【0012】

しかしながら、ブラスト処理と酸洗処理を要することは、工程が煩雑になり、コストが発生するため、生産性の観点からも改善の余地が残されている。

【0013】

このように、市場にあるチタンスクラップを溶解原料として使用するにあたり、効率よく、かつ、従来の処理と同様の品質を維持することができる方法、および、そのような溶解原料を用いた金属の溶解方法が求められている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2003−193151号公報

【特許文献2】特公昭61−031171号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、スクラップを使用した、電子ビーム溶解炉の溶解原料として効率よく溶解することができる溶解原料の提供を目的とする。また、スクラップを使用して効率よく溶解することができる金属の溶解方法を提供することも目的とする。

【課題を解決するための手段】

【0016】

かかる実情に鑑みて前記課題を解決すべく鋭意検討を重ねてきたところ、ガス溶断したチタンスクラップの断面は図1に示すように2種類のスケールから形成されており、それぞれ別々の特徴を有することがわかった。まず、第1層はほとんどが酸化物/窒化物等の化合物から形成され、耐食性が極めて高く、酸での除去が難しい一方、非常に脆い化合物であることからブラスト処理等の衝撃を加えることにより表面から脱落する。第2層は、酸素/窒素濃度は第1層ほどは高くないため、弗酸などの強力な酸で溶解できる一方、あまり脆くないためブラスト処理で取り除くには非常に多くの時間がかかり非現実的であることが分かり、公知の技術として使われている「ブラスト処理+酸洗処理」がどのような機構で有効であるかが判明した。

【0017】

一方、前記したようにこのような2工程を要することは時間的、経済的に非効率となることから、とくに、経済的負担が高い酸洗処理工程の省略を検討した。

その結果、ブラスト処理で第1層をとりさり、残存した第2層の厚み上限を規定し、さらに、必要に応じ酸素、窒素濃度の上限を規定することにより、LDI(Low Density Inclusions、低密度介在物)等がインゴット中に出現することなく、組成の均一なインゴットを溶製することができることを見出し、本発明を完成するに至った。

【0018】

即ち、本発明に係る金属製造用溶解原料は、表層部に、溶解原料を構成する主成分金属中の酸素または窒素のうち少なくとも一方を通常のチタンより多く含有する層(以下「高酸化/窒化層」と呼ぶ場合がある)が形成され、その厚みが、0.5μm〜1000μmであることを特徴とするものである。

【0019】

本発明においては、前記高酸化/窒化層中の酸素濃度は、0.15wt%〜35wt%、窒素濃度は、0.005wt%〜4wt%であることを好ましい態様とするものである。

【0020】

本発明においては、前記溶解原料が、スポンジチタン、チタン切粉、チタンチップまたはチタンクロップもしくはチタン合金切粉、チタン合金チップまたはチタン合金クロップであることするものである。

【0021】

また、本発明に係る金属の溶解方法は、前記金属製造用溶解原料を、少なくとも1以上のハースを具備した電子ビーム溶解炉で溶解することを特徴とするものである。

【0022】

本発明においては、前記溶解原料がハースに投入されるに先立って、前記溶解原料に電子ビームを照射して溶解してから、ハースに供給することを好ましい態様とするものである。

【0023】

本発明においては、前記ハース内に保持された溶湯に対して電子ビームを照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1箇所に設けることを好ましい態様とするものである。

【発明の効果】

【0024】

本発明に係る金属製造用溶解原料を電子ビーム溶解炉に供給することで、LDI等の生成のないことは勿論のこと、金属成分の偏析等も抑制された品質の優れたインゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0025】

【図1】本発明のスクラップチタンを示す断面写真図である。

【図2】本発明における化合物層の表層からの距離と硬度を示すグラフである。

【図3】本発明における溶解工程を示す模式平面図である。

【図4】本発明における電子ビーム照射領域を示す模式平面図である。

【発明を実施するための形態】

【0026】

本発明の最良の実施形態について図面を用いて以下に説明する。

図1は、本発明に係る溶解原料の好ましい態様の一例を表しており、塊状の金属スクラップSを表している。本発明においては、前記スクラップSの金属部分10を取り囲む表面に形成されている高酸化/窒化層11の中の最大厚みは、0.5μm以上であって、1000μm以下とすることを特徴とするものである。

【0027】

前記した厚みの高酸化/窒化層に制御しておくことにより、溶解炉に投入して生成する溶湯を鋳型内に供給することにより、LDI等の介在物を含んでいないことは勿論のこと、組成の均一なインゴットを溶製することができるという効果を奏するものである。

【0028】

本発明においては、前記した高酸化/窒化層は、高濃度酸素または高濃度窒素のうち少なくとも一方を含有することを特徴とするものである。

【0029】

本発明に係る溶解原料とは、前記高酸化/窒化層が高濃度酸素のみを含有して構成されている場合、または、前記高酸化/窒化層が高窒素濃度のみを含有して構成されている場合、あるいは、両者が適度に混合された層が表面に形成されている原料を意味する。

【0030】

本発明に用いる溶解原料としては、具体的には、チタン切粉、チタンチップあるいはチタンクロップ等のスクラップを出発原料として用いることができる。ここで、チップは、チタン材を熱間圧延や冷間圧延等した際に発生する端材を意味し、具体的には、厚みが、0.5〜50mm程度であって、溶解炉に挿入するため例えば縦横が100×100mm以下に切断された材料を意味する。

【0031】

なお、前記チタンクロップとは、インゴットを分塊圧延、鍛造等により形成されたスラブの周辺部に見られる不定形の部分を意味し、この部位は、健全部から所定の大きさに切断して得られる場合が多い。チタンクロップは、おおよそ直方体状のブロックを呈している場合が多い。

【0032】

前記したようなチタンクロップでは、所定の大きさに切断されるため、その切断面は、高温となり大気中の酸素あるいは窒素と反応して、酸化物層あるいは窒化物層を形成する。

【0033】

前記したスクラップ層の表面に形成されている酸化物層あるいは窒化物層は、脆いためブラスト処理することにより、効果的に酸化物層あるは窒化物層を分離除去することができる。

【0034】

本発明においては、ブラスト処理後に除去されない高酸化/窒化層は、健全な部位の表面から1000μm以下の範囲とすることが好ましい。

【0035】

高酸化/窒化層の厚みは、硬さ測定という簡便な方法により知ることができる。これは、スクラップ表面から深さ方向に向かって硬さ測定を行い、その硬さが母材とほぼ同じになったところが高酸化/窒化層の厚みとなる。図2にその測定結果例を示す。

【0036】

本発明においては、前記の厚みの上限を設けることにより、前記溶解原料を電子ビーム溶解する場合においても、健全な部位のみならず前記高酸化/窒化層を全量溶解消滅させることができるという効果を奏するものである。

【0037】

本発明においては、また前記高酸化/窒化層の不純物濃度は、酸素は0.15wt%および/もしくは窒素濃度0.005wt%以上とすることを好ましい範囲とすることを特徴とするものである。これは、これ以下の濃度のチタンは通常のCPチタンとほぼ変わらず溶解できるため、高酸化/窒化層と区別する必要があるためである。

【0038】

ただし、前記高酸化/窒化層中の酸素、窒素濃度には、上限を設けておくことが好ましく、具体的には、酸素35wt%、窒素4wt%以下に制御しておくことが好ましい。これ以上の濃度では、インゴット中の不純物濃度にバラツキが生じる恐れがあるのと、EB溶解炉にて溶融されずインゴット中に高酸素や高窒素濃度のところが部分的に発生してしまうためである。なお、酸素、窒素濃度は、表層から内部に向かって減少する傾向にあるため、上記上限値は表層付近を測定し決定され、下限はより深い位置で測定し決定される。なお、この濃度とは原子レベルの微視的な範囲ではなくμmオーダー以上のマクロ的な濃度測定で決定される。

【0039】

次いで、本発明に係る溶解原料を用いた金属の製造方法につき図面を用いて以下に説明する。図3は、電子ビーム溶解炉Mのハース20に対して溶解原料を供給する場合の好ましい態様の一例を表している。

【0040】

本発明においては、スクラップSがハース20に投入される様子を表している。本発明においては、スクラップSをハース20の溶湯表面の上方まで押し出したところで、前記スクラップSの移送を一旦停止させる。次いで、ハース20の浴面上に位置しているスクラップSの端面に対して電子銃21、22より電子ビームを照射して、前記端面を溶解せしめることが好ましい。スクラップSの端面が溶解されると、溶液状の金属が、ハース20内に保持された溶湯12面に落下して両者は合体してハース20内の溶湯12を形成する。

【0041】

ハース20内で新たに生成した溶湯12は、ハース20内を流れて移動し、ハース20の下流に配置した鋳型23内に供給されて冷却を受けて、インゴットが形成される。前記したインゴットは、鋳型23内の底部に配置した図示しない引き抜き装置を用いて、下方に引き抜くことにより、製品インゴットを生成させることができる。

【0042】

前記した溶解原料の溶解方法は、前記したチタンクロップのような、比較的大きな寸法を有するスクラップに対して、好適に適用することができる。

【0043】

一方、切粉あるいはチタンチップのようなスクラップ原料である場合には、前記したようにハース20に投入されるに先立って電子ビームを照射して溶解する必要はなく、そのまま直接ハース20内の溶湯12に供給してもよい。

【0044】

また、前記したようなチタンチップあるいはチタン切粉は、スポンジチタンと一緒に混合物としてハース20に供給してもよい。このように、本発明においては、溶解原料の形態に応じて、適宜、適切な溶解方を選択することが好ましい。

【0045】

図4は、本発明の更に別の好ましい態様を表している。符号30は、電子ビーム照射パターンを模式的に表している。本実施態様においては、ハース20に照射する電子ビームのエネルギー密度が、別の部位に比べて高い領域31をハース20の下流部に形成しておくことが好ましい。前記したような高エネルギー照射域を形成することにより、ハース20に投入された溶解原料の表層部に残留している高酸化/窒化層をハース20の下流部に配置された鋳型23に未溶解のまま流出する前に溶解消滅させることができるという効果を奏するものである。

【0046】

なお、本願発明においては、純チタンのみならず、Al、V、Nb、Sn、Si、Cu、Fe、Mo、Ni、PdまたはRuのうち少なくとも1種以上を含むチタン合金にも本発明を適用することできる。

【0047】

以上、本発明に沿った溶解原料を使用し、更に、本発明に沿った溶解方法に従うことにより、LDI等の介在物が残留しないのみならず、偏析も極めて少ない金属インゴットを溶製することができるという効果を奏するものである。

【実施例】

【0048】

以下、実施例および比較例によって本発明をより詳細に説明する。実施例に用いる溶解原料および溶解条件を以下に記載した。

1.溶解原料

チタンスラブの加工工程で発生した、下記の性状を有するスクラップを使用した。

1)形状:直方体状(長さ500×縦300×横500)(mm)

2)材質:チタン1種

3)表面スケール厚み(初期値):1000μm

4)硬さ測定:サンドブラスト処理された試料表面の硬さと厚みとの関係よりサンドブラスト処理後のスクラップ表面に残留する化合物層の厚みを推定した。

【0049】

2.前処理方法

サンドブラストまたは酸洗処理を適宜使用した。

【0050】

3.溶解炉

下記の性能を有するハース付電子ビーム試験溶解炉を当該実施例に使用した。

1)最大EBガン出力:4800kW(公称)

2)ハース:溶解ハースおよび精製ハース

3)鋳型:銅水冷鋳型

【0051】

4.溶製されたインゴットの評価

電子ビーム溶解炉で溶製される際に、溶け残りがあるかどうかを観察し、さらにインゴットを加工し、0.7mm厚みの薄板にして表面観察を実施した。

【0052】

[実施例1]

図1に示すような表面にスケールを含む高酸化/窒化層をガス溶断にて形成された直方体状のスクラップに対して、まず、ショットブラスト処理にて表面にある酸化/窒化スケールを除去後、断面観察を行い高酸化/窒化層の厚みを硬さ試験にて測定した。

ガス溶断の仕方、ショットブラストの打ち方、場合によっては研磨で強制的に高酸化/窒化層を削り取ることにより高酸化/窒化層の厚みを変化させたスクラップを作成した。

【0053】

前記作成されたスクラップをスポンジチタンとともに電子ビーム溶解炉のハースに投入して、高酸化/窒化層の溶け具合を観察窓から目視観察すると同時に溶製されたインゴットの品質を調査した。溶解時の溶湯温度は、おおよそ1750℃としハース内で溶融してから銅モールドまでに注がれる最短時間は約5分であった。

【0054】

調査結果を表1に示すように、実施例1−1〜1−4においては、高酸化/窒素層は直ちにもしくはハース内で溶解消滅していることが分かる。

【0055】

また、厚みが1000μm以下であっても、実施例1−5では、窒素濃度が3.4%の時は○であったが、比較例1−1では、窒素濃度が4.1%では△となった。

【0056】

また、比較例1−2のように酸素濃度が38%の場合には、溶解状況は△であった。比較例1−3〜1−5では、厚みおよび窒素濃度が本発明範囲外の例では、明確に溶け残りが観察された。

【0057】

【表1】

【0058】

[実施例2]

前記実施例、比較例で作成したインゴットを鍛造→熱間圧延→冷間圧延し0.7mmtの板に仕上げLDI起因の欠陥が発生するかの確認を行った。

【0059】

その結果、表2に示すように、実施例はすべて欠陥は観察されなかった。一方、比較例は欠陥の大小はあるものの欠陥が観察された。

【0060】

【表2】

【産業上の利用可能性】

【0061】

スクラップを効率よく適切にリサイクルすることにより、金属インゴットの品質維持およびコストダウンに寄与する。

【符号の説明】

【0062】

S…スクラップ、

M…溶解炉、

10…金属部分、

11…化合物層、

12…溶湯、

13…溶融プール、

20…ハース、

21、22…電子銃、

23…鋳型、

30…電子ビーム照射パターン、

31…電子ビームの高照射密度領域。

【特許請求の範囲】

【請求項1】

金属製造用溶解原料であって、

表層部に、前記溶解原料を構成する主成分金属の酸素または窒素のうち少なくとも一方を含む高酸化/窒化層が形成され、

前記高酸化/窒化層の厚みが0.5μm〜1000μmであることを特徴とする金属製造用溶解原料。

【請求項2】

前記高酸化/窒化層の酸素濃度が、0.15wt%〜35wt%であって、窒素濃度が

0.005wt%〜4.0wt%であることを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項3】

前記主成分金属が、チタンおよびAl、V、Nb、Sn、Si、Cu、Fe、Mo、Ni、PdまたはRuのうち少なくとも1種以上を含むことを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項4】

前記溶解原料が、前記金属のスポンジ、切粉、チップまたはクロップであることを特徴とする請求項3に記載の金属製造用溶解原料。

【請求項5】

請求項1〜4のいずれかに記載の金属製造用溶解原料を、少なくとも1以上のハースを具備した電子ビーム溶解炉で溶解することを特徴する金属の溶解方法。

【請求項6】

前記溶解原料がハースに投入されるに先立って、前記溶解原料に電子ビームを照射して溶解してから、ハースに供給することを特徴とする請求項5に記載の金属の溶解方法。

【請求項7】

前記ハース内に保持された溶湯に対して電子ビームを照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1箇所に設けることを特徴とする請求項5または6に記載の金属の溶解方法。

【請求項1】

金属製造用溶解原料であって、

表層部に、前記溶解原料を構成する主成分金属の酸素または窒素のうち少なくとも一方を含む高酸化/窒化層が形成され、

前記高酸化/窒化層の厚みが0.5μm〜1000μmであることを特徴とする金属製造用溶解原料。

【請求項2】

前記高酸化/窒化層の酸素濃度が、0.15wt%〜35wt%であって、窒素濃度が

0.005wt%〜4.0wt%であることを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項3】

前記主成分金属が、チタンおよびAl、V、Nb、Sn、Si、Cu、Fe、Mo、Ni、PdまたはRuのうち少なくとも1種以上を含むことを特徴とする請求項1に記載の金属製造用溶解原料。

【請求項4】

前記溶解原料が、前記金属のスポンジ、切粉、チップまたはクロップであることを特徴とする請求項3に記載の金属製造用溶解原料。

【請求項5】

請求項1〜4のいずれかに記載の金属製造用溶解原料を、少なくとも1以上のハースを具備した電子ビーム溶解炉で溶解することを特徴する金属の溶解方法。

【請求項6】

前記溶解原料がハースに投入されるに先立って、前記溶解原料に電子ビームを照射して溶解してから、ハースに供給することを特徴とする請求項5に記載の金属の溶解方法。

【請求項7】

前記ハース内に保持された溶湯に対して電子ビームを照射するに際して、他の領域に対するよりも相対的に高い出力密度にて電子ビームを照射する領域を、前記ハース内の少なくとも1箇所に設けることを特徴とする請求項5または6に記載の金属の溶解方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−1976(P2013−1976A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135831(P2011−135831)

【出願日】平成23年6月18日(2011.6.18)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月18日(2011.6.18)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]