金属製造用溶解炉およびこれを用いた金属の溶製方法

【課題】金属製造用溶解炉に複数の溶解原料を供給するに際して、両者の組成を均一な状態に維持しながら原料貯留槽からハースまで輸送が可能であるのみならず、ハースに供給された後も、両者がハース内で相分離しないような装置構成およびこれを用いた金属の溶製方法を提供する。

【解決手段】溶解原料を供給する原料供給機と、前記原料供給機の下流に設けられ前記溶解原料を保持するハースと、前記溶解原料を溶解して溶湯とする加熱源と、前記ハースから前記溶湯を供給されてインゴットを形成する鋳型と、前記鋳型から前記インゴットを取り出すインゴット引き抜き機とから構成された金属製造用溶解炉であって、前記ハースを構成する側壁のうち、前記原料供給機の原料排出口の下方に位置する側壁が、前記ハースの内部に傾斜するように構成されたことを特徴とする。

【解決手段】溶解原料を供給する原料供給機と、前記原料供給機の下流に設けられ前記溶解原料を保持するハースと、前記溶解原料を溶解して溶湯とする加熱源と、前記ハースから前記溶湯を供給されてインゴットを形成する鋳型と、前記鋳型から前記インゴットを取り出すインゴット引き抜き機とから構成された金属製造用溶解炉であって、前記ハースを構成する側壁のうち、前記原料供給機の原料排出口の下方に位置する側壁が、前記ハースの内部に傾斜するように構成されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製造用溶解炉およびこれを用いた金属の溶製方法に係り、特に、組成の均一なインゴットを溶製することができる金属製造用溶解炉に用いるハース構造に関する。

【背景技術】

【0002】

金属チタンは、クロール法で製造されたスポンジチタンを真空アーク溶解炉(以下、VAR炉)にて溶製してインゴットにした後、次いで前記インゴットを板状に加工することにより得られ、広く利用されている。

【0003】

しかしながら、近年の高純度化に対する要求が厳しくなる傾向にあることや、資源保護の観点より金属チタンのリサイクル使用についても着目されつつある。このような背景を受けて、VAR炉に替えて、チタンスクラップやチタン切片等のリサイクル原料を使用することができる電子ビーム溶解炉を用いた金属チタンの溶解方法が脚光を浴びつつある。

【0004】

電子ビーム溶解炉は、従来、顆粒状の原料を電極とよばれる棒状に加工した後、これを電子ビーム溶解炉に装入して溶解するという手法を採っていた。しかしながら、この方法では、スポンジチタンのみならず、チタンスクラップをもブリケット成形する必要があり、改善が求められていた(例えば、特許文献1参照)。

【0005】

この点については、溶湯固化用の鋳型のみならず、ハースと呼ばれる原料溶解用の平型ルツボを具備したいわゆるハース式電子ビーム溶解炉の出現により、前記した顆粒状原料を電極に加工することなく、バラ原料を直接ハースに投入することができるように改善されている(例えば、特許文献2参照)。

【0006】

確かに、前記したようなハース式電子ビーム溶解炉を使用することにより、顆粒状原料であっても、いわゆる棒状に加工する必要がなく、顆粒状原料の効率的な溶解が図られてきている。

【0007】

しかしながら、複数の成分の混合原料を供給して合金インゴットを溶製する場合、例えば、粉末状の酸化チタンを均一配合したスポンジチタンをハースに供給した場合に、ハースに供給する前に両者の組成比が均一であっても、ハース内に供給された場合、ハース内部で両者が相分離する場合があり、その結果、両者を均一に溶解させることができず、鋳型より抜き出される合金インゴットの組成が不均一になり、ハース内にても相分離せずに、均一に投下される技術が求められている。

【0008】

また、粉状の酸化チタンを均一に配合したスポンジチタンを原料貯留槽より原料フィーダを介して電子ビーム溶解炉のハースに供給する場合、原料貯留槽内で両者が相分離して組成の均一な原料が排出されないという課題や、原料貯留槽から均一に排出された場合においても、原料フィーダにて原料貯留槽からハースに輸送される間に両者が相分離するという課題もある。

【0009】

この点については、所定量の原料を事前に別々に秤量し、これを2箇所の供給源から同時に排出して、最終的に1箇所のハースに供給するという方法(特許文献3:特開平2−066129号)が知られているものの、特に酸化チタンや酸化鉄のような微粉原料は、秤量器の内部壁に付着あるいは固着して、意図したように微粉原料を排出できない場合があり、この点についても改善が求められている。

【0010】

このように、合金インゴットを溶製する場合において、原料貯留槽から電子ビーム溶解炉のハースに対して均一な組成にて複数の原料を供給できるのみならず、ハースに供給された後も両者が相分離しないような溶解原料の供給技術が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003−129144号公報(明細書本文)

【特許文献2】特開2008−274345号公報(明細書本文)

【特許文献3】特開平2−066129号公報(明細書本文)

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、金属製造用溶解炉に複数の溶解原料を供給するに際して、両者の組成を均一な状態に維持しながら原料貯留槽からハースまで輸送が可能であるのみならず、ハースに供給された後も、両者がハース内で相分離しないような装置構成およびこれを用いた金属の溶製方法の提供を目的としている。

【課題を解決するための手段】

【0013】

かかる実情に鑑みて前記課題を解決すべく鋭意検討を重ねてきたところ、原料を溶解するハースの側壁のうち、溶解原料が投入される原料排出口の下方にある位置する側壁が、垂直またはハース内部に傾斜させることにより、ハース内に投入された原料が相分離することなく均一に溶解させることができることを見出した。

【0014】

また、原料貯留槽からハースまで溶解原料を輸送する方法において、特に、前記原料が、顆粒状原料と粉末状原料の混合原料である場合において、両者の粒度をできるだけ揃えることにより、両者が相分離することなく、均一な組成比を維持した状態で、原料貯留槽からハースに供給することができることも見出した。

【0015】

さらに、溶解原料を溶解するに際して、ハース内に未溶解原料の堆積部を形成させつつ溶解することにより、溶解原料に照射させた加熱源のエネルギーを溶解原料の溶解エネルギーに効果的に利用することができることも見出した。

【0016】

即ち、本発明に係る金属製造用溶解炉は、溶解原料を供給する原料供給機と、原料供給機の下流に設けられ溶解原料を保持するハースと、溶解原料を溶解して溶湯とする電子ビーム照射機と、ハースから溶湯を供給されてインゴットを形成する鋳型と、鋳型からインゴットを取り出すインゴット引き抜き機とから構成された電子ビーム溶解炉であって、ハースを構成する側壁のうち、原料供給機の最下流先端部の下方に位置する側壁が、ハースの内部に傾斜するように構成されたことを特徴としている。

【0017】

本発明においては、前記傾斜したハース側壁の傾斜角は、垂線に対して0〜30°の範囲であることを好ましい態様としている。

【0018】

本発明においては、前記原料供給機は、原料貯留部、原料秤量部および原料搬送部から構成されていることを好ましい態様としている。

【0019】

本発明においては、前記原料供給機は、互いに独立して並列に配置された金属原料供給部と合金成分原料供給部とから構成されていることを好ましい態様としている。

【0020】

また、本発明の金属製造用溶解炉を用いた金属の溶製方法は、ハースに顆粒状の溶解原料を供給し、未溶解の溶解原料からなる原料堆積部をハース内に形成させつつ、加熱源によって溶解原料を溶解することを特徴としている。

【0021】

本発明においては、前記顆粒状溶解原料が、顆粒状金属原料と顆粒状合金成分原料との混合物から構成されていることを好ましい態様としている。

【0022】

本発明においては、前記顆粒状金属原料が、スポンジチタンまたは純チタンスクラップであり、前記顆粒状合金成分原料が、酸化チタン、酸化鉄または鉄粉から構成された焼結体であることを好ましい態様としている。

【0023】

本発明においては、前記顆粒状金属原料と前記顆粒状合金成分原料の粒度比が0.1〜1.0の範囲にあることを好ましい態様としている。

【0024】

本発明においては、前記原料堆積部のうち、ハース内に保持された溶湯面よりも上方に突出している部位に対して電子ビームを照射することを好ましい態様としている。

【発明の効果】

【0025】

以上述べた本発明に係る金属製造用溶解炉およびこれを用いた金属の溶製方法に従うことにより、溶解原料の粒度が大きく相違する混合原料である場合においても、原料貯留部からハースに供給される原料の組成を均一に維持することができるのみならず、ハースに原料が投入された後も、両者が相分離することなく、均一な配合比の状態で、ハースに溶解させることができるという従来にはない効果を奏するものである。結果として、均一な組成を有する金属インゴットあるいは合金インゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0026】

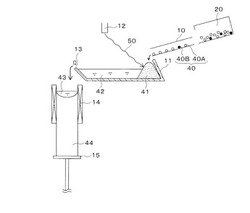

【図1】図1は、本発明の一実施形態に係る電子ビーム溶解炉を示す模式断面図である。

【図2】図2は、図1の部分拡大図である。

【図3】図3は、本発明の他の実施形態に係る電子ビーム溶解炉における原料供給機を示す模式平面図である。

【図4】図4は、本発明の一実施形態に係る電子ビーム溶解炉における側壁傾斜ハースの一例を示す模式図である。

【発明を実施するための形態】

【0027】

本発明の最良の実施形態について、金属製造用溶解炉が電子ビーム溶解炉である場合を例にとり、図面を用いて以下に説明する。

図1は、本発明に係る電子ビーム溶解炉の好ましい態様の一例を表している。本実施態様では、顆粒状金属原料としてスポンジチタン、顆粒状合金成分原料として酸化チタンから構成された酸化チタンペレットを例に挙げて説明する。

【0028】

図1に示すように、本発明に係る電子ビーム溶解炉は、原料貯留部である原料貯留槽20、原料搬送部である原料フィーダ10、ハース11、電子ビーム照射機12、鋳型14、およびインゴット引き抜き機15から構成されている。

【0029】

スポンジチタン40Aと顆粒状酸化チタンペレット40Bとを混合してなる本発明の溶解原料40を均一混合した後、原料貯留槽20に装入する。本発明においては、原料貯留槽20として、所謂アルキメデス缶と呼ばれる回転ドラム式の原料切り出し機を用い、混合された原料を均一な状態を保ったまま排出し、原料フィーダ10を経て、ハース11に供給することが好ましい。

【0030】

本発明においては、スポンジチタン40Aと顆粒状酸化チタンペレット40Bの粒径は、なるべく、揃えておいた方が好ましく、具体的には、スポンジチタンの平均粒径に対する酸化チタンの平均粒径の比(以降、単に「合金原料粒度比」と略称する)は、0.1〜1.0の範囲に調整しておいた方が好ましい。このように両者の合金原料粒度比を揃えておくことにより、原料貯留槽20から切り出された溶解原料40を相分離させることなく、均一な状態でハース11に投入することができるという効果を奏するものである。前記粒度比が0.1未満の場合には、酸化チタンペレットが原料貯留槽20内に残留する傾向が大きくなる、一方、同比が1.0超の場合には、逆にスポンジチタンが原料貯留槽20に残留する傾向にあり好ましくない。

【0031】

前記したような粒度比に調整された溶解原料40は、原料貯留槽20より原料フィーダ10を介して、均一な組成を維持しつつハース11に供給することができる。

【0032】

本発明においては、また、図3に示すような独立した原料供給部AおよびBを有する原料供給系より、顆粒状金属原料40Aと顆粒状合金成分原料40Bを独立に供給するような装置構成にしておいても良い。これら原料は、それぞれ原料貯留槽20Aおよび20Bに装入され、原料フィーダ10Aおよび10Bによって個別に供給することができる。

【0033】

更には、前記原料供給系の途中には、その途中にロードセルのような原料秤量部30を介装させてもよい。このような原料秤量部30を原料供給部AおよびBにそれぞれ金属原料秤量部30Aおよび合金成分原料秤量部30Bとして介装させることにより、顆粒状金属原料と顆粒状合金成分原料の比を精度よく一定に保持することができ、その結果、均一な組成を有するインゴットを溶製することができるという効果を奏するものである。

【0034】

それぞれの原料秤量部30Aおよび30Bで計量された後の金属原料40Aと合金成分原料40Bは、図3のように両者を合流させてからハース11に供給することができる。また、別の態様としては、両者を独立した状態でハース11に供給することもできる。しかしながら、図1に示すような原料堆積部41を形成する形で溶解する場合には、図3のように、金属原料40Aと合金成分原料40Bを一緒に合流させてからでハース11内に投下することが好ましい。

【0035】

本発明においては、前記したいずれかの仕様の原料供給系を用いて、ハース11に投入される溶解原料40によって図1に示すような未溶解の原料堆積部41を形成しつつ、同原料堆積部41に対して電子ビーム50を照射して溶解することが好ましい。

【0036】

原料堆積部41に照射した電子ビーム50のエネルギーの大部分を原料堆積部41にある溶解原料40の溶解エネルギーに使用することができるという効果を奏するものである。これは、原料堆積部41ではなく溶湯42に電子ビームを照射した場合、溶湯42を過熱させた過剰分のエネルギーはハース11に吸収されてしまうのに対し、原料堆積部41に照射した場合は、電子ビームのエネルギーが過剰となることなく高い効率で溶解原料40の溶解エネルギーとして消費されるためである。

また、他の利点としては、溶湯42に直接溶解原料40を投下した場合、溶解原料40が電子ビームおよび溶湯42からの熱を受けて溶解しながら拡散する過程で、一部の溶解原料40が未溶解のまま鋳型14に流れ込んでしまい、結果としてインゴット44の組織を不均一にし、品質を低下させてしまうことがある。しかしながら、原料堆積部41を一旦形成してその場に留めることで、溶解原料40が未溶解のまま鋳型まで流れることを抑制することができ、確実に溶解させてからハース11に流下させることができるという効果を奏するからである。

【0037】

本発明においては、図2に示すように、ハース11を構成する側壁のうち、原料フィーダ10の最下流端部の下方に位置する側壁、すなわち原料堆積部41の斜面に近接している側壁部は、ハース内部に傾斜させるように構成することが好ましい。このようなハース側壁の傾斜構造をとることにより、原料フィーダ10よりハース11に排出された溶解原料40は、スポンジチタン40Aと酸化チタン40Bの2相に分離することなく、均一な状態で原料堆積部41を構成することができる。なお、図4に示すように傾斜角を有する部分は、原料体積部41の斜面に近接するハース2の側壁の一部のみであってもよい。

【0038】

本発明においては、前記ハース側壁の傾斜角θは、0〜30°の範囲から適宜選択することが好ましい。この範囲にハース側壁の傾斜角θを選択することにより、ハース11内に形成する原料堆積部41を均一な組成の原料で構成することができる。また、前記傾斜角θが30°以下であると、原料フィーダー10から投下した溶解原料40が、前記ハース11内で収率よく投入することができる。

【0039】

前記傾斜角θが0°よりもマイナス側の場合には、原料堆積部41のうち、傾斜側壁側に酸化チタンが偏析する傾向を示して原料堆積部41の組成が不均一となる傾向にある。

【0040】

これは、原料堆積部41の傾斜側壁側は、電子ビーム照射の影となるため、積極的には加熱されず、両原料は溶湯42からの加熱によって静的に溶解するため、溶解速度に差が生じるためである。

【0041】

一方、前記傾斜角θが30°を越えるようになると、今度は、原料フィーダ10から投下した溶解原料40が、前記傾斜側壁の外部に溢れる場合がある。

【0042】

また、本発明においては、ハース11に形成された原料堆積部41のうち、ハース11に保持されている溶湯42の表面に出ている原料堆積部41の表層部に対して電子ビームを照射することが好ましい。このような範囲に電子ビームを照射することにより、原料堆積部41を効率よく溶解させることができるという効果を奏するものである。

【0043】

なお、原料フィーダ10より定常的に溶解原料40が原料堆積部41に投下されているため、原料堆積部41の形状はほぼ一定に保持されつつ、その表面から原料の溶融物がハース11に保持されている溶湯42に対して流下する状況が生み出される。その結果、ハース11内に形成された原料堆積部41上に投下された溶解原料40を効率的に溶解することができるという効果を奏するものである。

【0044】

ここで、前記した原料堆積部41の形成方法を以下に具体的に述べる。ハース11に溶解原料40を投下するに先立って、ハース11内に事前に溶湯42を形成させておくことが好ましい。次いで、前記溶湯42に対して溶解原料40を投下することが好ましい。この投下の際は、前記したような溶解原料40に対する電子ビーム照射は行なわず、ハース11の溶湯42面に対する電子ビーム照射を行なうことが好ましい。

【0045】

前記の操作を行うことにより、ハース11内に効率よく原料堆積部41を形成させることができる。原料堆積部41の形成状況は、電子ビーム溶解炉の壁面に設けたサイトグラスを介して、目視観察により把握することができる。

【0046】

前記の操作を継続した後、原料堆積部41が形成された後は、図1に示すように、原料堆積部41のうち、溶湯42の表面に出ている部位に対して、電子ビーム50を照射することが好ましい。このように電子ビーム50を照射することにより、原料堆積部41の上に原料フィーダ10より供給された溶解原料40を効果的に溶解させることができる。

【0047】

原料堆積部41に照射された電子ビーム50により生成された溶湯42は、原料堆積部41の斜面を流下してハース11に保持された溶湯42と合体した後、ハース11の下流側に形成された溶湯排出口13の下方に配設された鋳型14の中に排出され、その後、鋳型14から冷却を受けた後、インゴット44として鋳型14より引き抜くことができる。

【0048】

本発明においては、前記溶解原料40は、スポンジチタンのみならず、純チタンスクラップやチップあるいは切粉といった塊状の原料も使用することができる。前記溶解原料は、スポンジチタンの粒度は、1〜20mmの範囲に整粒しておくことが好ましい。

【0049】

また、本発明に使用する合金成分原料は、粉状の酸化チタンや酸化鉄あるいは鉄粉を使用することができるが、これらの原料は、所定の大きさに成形した後、焼結体に成形しておくことが好ましい。

【0050】

更には、金属原料40Aに対する合金成分原料40Bの合金成分原料粒度比は、金属原料40Aに対して、0.1〜1.0の範囲に調整しておくことが好ましい。前記した範囲に合金原料粒度比を調整しておくことにより、原料フィーダ10の上を原料貯留槽20から排出されたのち、原料フィーダ10を経る際の両者の偏析も効果的に抑制することができるという効果を奏するものである。

【0051】

前記合金成分粒度比が0.1以上の場合には、原料貯留槽20内からハース11まで搬送される間に、原料フィーダー10の上で相分離を起こすことなく、その結果、組成の均一な溶解原料40をハース11に供給することができる、また、前記合金成分原料粒度比が1.0以下の場合には、両者が原料堆積部41の同一の場所に投下された、原料堆積部41に両者を均一に堆積させることができるという効果を奏するものである。

【0052】

前記合金成分原料粒度比が0.1未満の場合には、原料貯留槽20内からハース11まで搬送される間に、原料フィーダ10の上で相分離し、その結果、組成の均一な溶解原料40をハース11に供給することができない場合がある。

【0053】

一方、前記合金成分原料粒度比が、1.0超の場合には、原料貯留槽20から原料フィーダ10を経由してハース11に投下される直前まで、ほぼ均一に保持されるものの、原料フィーダ10からハース11に投下された後では、両者が原料堆積部41の同一の場所には、投下されず、合金成分原料40Bのみが、金属原料40Aに対して、遠方にまで飛翔して、その結果、原料堆積部41に合金原料が偏った形で堆積する傾向を示し、結果的に溶製されるインゴットの組成が不均一となる場合がある。

【0054】

なお、前記した電子ビーム溶解炉を用いた好ましい態様は、プラズマアーク溶解炉に対しても同様に適用することができる。

【0055】

以上、本発明に係る好ましい態様に従って、顆粒状の溶解原料を用いた場合には、従来の方法では生成され得なかったような組成の均一なインゴットを溶製することができるという効果を奏するものである。

【実施例】

【0056】

以下、実施例および比較例により、本発明をより詳細かつ具体的に説明する。

[実施例1]

1.装置構成

1)溶解原料

金属原料40A:スポンジチタン(粒度範囲:1〜20mm、平均粒径:12mm)

合金添加原料40B:酸化チタンペレット(粒度範囲:2〜5mm、平均粒径:4mm)

金属原料に対する合金原料粒度比:0.33

金属原料に対する合金添加原料の配合比:1wt%

なお、各原料の平均粒径は、JISZ8815に準拠した篩い分け試験により、篩上累積重量が50%となる値とした。

2)ハース

材質および構造:水冷銅ハース

原料投下部にある側壁傾斜角:5〜50°の範囲から選択可能

【0057】

2.方法

図1に示すような装置構成を用いて、ハース11側壁の傾斜角を(0°)、10、15、30および40°に変更して、ハース11内に投入された溶解原料3の偏析状況をコールドモデルにより調査した。

【0058】

その結果、表1に示すように、前記傾斜角が0°〜40°の間では、原料フィーダー10の先端部の下方に形成された原料堆積部41には、スポンジチタン40Aと酸化チタンペレット40Bが偏析なく、均一な状態で蓄積されていることが確認された。なお、前記傾斜角が40°の場合、ハース11の原料堆積部41上に投入された溶解原料40の一部は、ハース11の側壁より系外にこぼれる様子が観察された。よって、本発明においては、ハース側壁の傾斜角は、0〜30°の範囲が特に好ましいことが確認された。

【0059】

前記傾斜角が0°以下(マイナス側)の場合には、原料フィーダ10の先端部の下方に形成された原料堆積部41には、スポンジチタン40Aと酸化チタンペレット40Bが偏析した状態で蓄積される傾向が観察された。

【0060】

一方、前記ハース側壁の傾斜角が、30°を越える場合には、ハース11の原料堆積部41上に投入された溶解原料40の一部は、ハース11の側壁より系外にこぼれる様子が観察された。

【0061】

本発明においては、以上の観察結果より、ハース側壁の傾斜角は、0〜30°の範囲が好ましいことが確認された。

【0062】

【表1】

【0063】

[実施例2]

実施例1において、金属原料40Aに対するスポンジチタンの平均粒径に対する合金原料40Bに対応した酸化チタンペレットの平均粒径の粒度比、即ち、合金原料粒度比を変化させて、その際の原料フィーダー10上およびハース11に投下された際に形成された原料堆積部41に対する偏析状況をコールドモデルにより観察した。

【0064】

表2に示すように、合金原料粒度比が、0.1〜1.0の場合には、ハース11内でのスポンジチタンと酸化チタンペレットの顕著な相分離、原料フィーダー11の上で両者が相分離している状況は観察されなかった。よって、本発明における合金原料粒度比は、0.1〜1.0の範囲が好ましいことが確認された。

【0065】

【表2】

【0066】

[実施例3]

実施例1において、ハース11側壁の傾斜角を垂線に対してハース内部の方向へ15°にとった後、ハース11内に原料堆積部41を形成しつつ、その斜面に対して電子ビーム50を照射して、ハース11内に投入された溶解原料40を溶解し、電子ビーム溶解炉の側壁に設けたサイトグラスより、内部の溶解状況を観察した。ハース11内に形成された原料堆積部41の表層部より、電子ビーム照射で溶解された溶湯42が生成しつつ、前記原料堆積部41の表層部を流下して、ハース11内に保持されている溶湯42と合流している様子が観察された。また、合金インゴットの組成も均一であった。

【0067】

[比較例1]

実施例3において、ハース11側壁の傾斜角をハースの外部の方向へ15°傾斜させ、また、ハース11内に原料堆積部41を形成することなく、ハース11に溶湯42が形成された後、原料フィーダ10を稼動させて溶解原料40をハース11に投下すると共に、原料フィーダ10より投下された原料に対して電子ビーム50を照射して、前記溶解原料40の溶解状況を観察した。ハース11内に投入された溶解原料40の大半は、完全溶解することなく、部分的に溶融した状態でハース11内の溶湯42に落下した。

また、原料フィーダ10より落下した原料の背面に対応したハース側壁に配設したチタンスカルが優先的に溶解する状況も観察された。よって、本形式による溶解原料40の溶解方法は、適切でないことが確認された。

【産業上の利用可能性】

【0068】

本発明は、品質の安定したインゴットを溶製することができる装置および方法を提供する。

【符号の説明】

【0069】

10…原料フィーダ

11…ハース

12…電子ビーム照射機

13…溶湯排出口

14…鋳型

15…引き抜き機

20…原料貯留槽

20A…金属原料貯留槽

20B…合金成分原料貯留槽

30…原料秤量部

30A…金属原料秤量部

30B…合金成分原料秤量部

40…溶解原料

40A…金属原料

40B…合金成分原料

41…原料堆積部

42…溶湯

43…鋳型プール

44…インゴット

50…電子ビーム

【技術分野】

【0001】

本発明は、金属製造用溶解炉およびこれを用いた金属の溶製方法に係り、特に、組成の均一なインゴットを溶製することができる金属製造用溶解炉に用いるハース構造に関する。

【背景技術】

【0002】

金属チタンは、クロール法で製造されたスポンジチタンを真空アーク溶解炉(以下、VAR炉)にて溶製してインゴットにした後、次いで前記インゴットを板状に加工することにより得られ、広く利用されている。

【0003】

しかしながら、近年の高純度化に対する要求が厳しくなる傾向にあることや、資源保護の観点より金属チタンのリサイクル使用についても着目されつつある。このような背景を受けて、VAR炉に替えて、チタンスクラップやチタン切片等のリサイクル原料を使用することができる電子ビーム溶解炉を用いた金属チタンの溶解方法が脚光を浴びつつある。

【0004】

電子ビーム溶解炉は、従来、顆粒状の原料を電極とよばれる棒状に加工した後、これを電子ビーム溶解炉に装入して溶解するという手法を採っていた。しかしながら、この方法では、スポンジチタンのみならず、チタンスクラップをもブリケット成形する必要があり、改善が求められていた(例えば、特許文献1参照)。

【0005】

この点については、溶湯固化用の鋳型のみならず、ハースと呼ばれる原料溶解用の平型ルツボを具備したいわゆるハース式電子ビーム溶解炉の出現により、前記した顆粒状原料を電極に加工することなく、バラ原料を直接ハースに投入することができるように改善されている(例えば、特許文献2参照)。

【0006】

確かに、前記したようなハース式電子ビーム溶解炉を使用することにより、顆粒状原料であっても、いわゆる棒状に加工する必要がなく、顆粒状原料の効率的な溶解が図られてきている。

【0007】

しかしながら、複数の成分の混合原料を供給して合金インゴットを溶製する場合、例えば、粉末状の酸化チタンを均一配合したスポンジチタンをハースに供給した場合に、ハースに供給する前に両者の組成比が均一であっても、ハース内に供給された場合、ハース内部で両者が相分離する場合があり、その結果、両者を均一に溶解させることができず、鋳型より抜き出される合金インゴットの組成が不均一になり、ハース内にても相分離せずに、均一に投下される技術が求められている。

【0008】

また、粉状の酸化チタンを均一に配合したスポンジチタンを原料貯留槽より原料フィーダを介して電子ビーム溶解炉のハースに供給する場合、原料貯留槽内で両者が相分離して組成の均一な原料が排出されないという課題や、原料貯留槽から均一に排出された場合においても、原料フィーダにて原料貯留槽からハースに輸送される間に両者が相分離するという課題もある。

【0009】

この点については、所定量の原料を事前に別々に秤量し、これを2箇所の供給源から同時に排出して、最終的に1箇所のハースに供給するという方法(特許文献3:特開平2−066129号)が知られているものの、特に酸化チタンや酸化鉄のような微粉原料は、秤量器の内部壁に付着あるいは固着して、意図したように微粉原料を排出できない場合があり、この点についても改善が求められている。

【0010】

このように、合金インゴットを溶製する場合において、原料貯留槽から電子ビーム溶解炉のハースに対して均一な組成にて複数の原料を供給できるのみならず、ハースに供給された後も両者が相分離しないような溶解原料の供給技術が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003−129144号公報(明細書本文)

【特許文献2】特開2008−274345号公報(明細書本文)

【特許文献3】特開平2−066129号公報(明細書本文)

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、金属製造用溶解炉に複数の溶解原料を供給するに際して、両者の組成を均一な状態に維持しながら原料貯留槽からハースまで輸送が可能であるのみならず、ハースに供給された後も、両者がハース内で相分離しないような装置構成およびこれを用いた金属の溶製方法の提供を目的としている。

【課題を解決するための手段】

【0013】

かかる実情に鑑みて前記課題を解決すべく鋭意検討を重ねてきたところ、原料を溶解するハースの側壁のうち、溶解原料が投入される原料排出口の下方にある位置する側壁が、垂直またはハース内部に傾斜させることにより、ハース内に投入された原料が相分離することなく均一に溶解させることができることを見出した。

【0014】

また、原料貯留槽からハースまで溶解原料を輸送する方法において、特に、前記原料が、顆粒状原料と粉末状原料の混合原料である場合において、両者の粒度をできるだけ揃えることにより、両者が相分離することなく、均一な組成比を維持した状態で、原料貯留槽からハースに供給することができることも見出した。

【0015】

さらに、溶解原料を溶解するに際して、ハース内に未溶解原料の堆積部を形成させつつ溶解することにより、溶解原料に照射させた加熱源のエネルギーを溶解原料の溶解エネルギーに効果的に利用することができることも見出した。

【0016】

即ち、本発明に係る金属製造用溶解炉は、溶解原料を供給する原料供給機と、原料供給機の下流に設けられ溶解原料を保持するハースと、溶解原料を溶解して溶湯とする電子ビーム照射機と、ハースから溶湯を供給されてインゴットを形成する鋳型と、鋳型からインゴットを取り出すインゴット引き抜き機とから構成された電子ビーム溶解炉であって、ハースを構成する側壁のうち、原料供給機の最下流先端部の下方に位置する側壁が、ハースの内部に傾斜するように構成されたことを特徴としている。

【0017】

本発明においては、前記傾斜したハース側壁の傾斜角は、垂線に対して0〜30°の範囲であることを好ましい態様としている。

【0018】

本発明においては、前記原料供給機は、原料貯留部、原料秤量部および原料搬送部から構成されていることを好ましい態様としている。

【0019】

本発明においては、前記原料供給機は、互いに独立して並列に配置された金属原料供給部と合金成分原料供給部とから構成されていることを好ましい態様としている。

【0020】

また、本発明の金属製造用溶解炉を用いた金属の溶製方法は、ハースに顆粒状の溶解原料を供給し、未溶解の溶解原料からなる原料堆積部をハース内に形成させつつ、加熱源によって溶解原料を溶解することを特徴としている。

【0021】

本発明においては、前記顆粒状溶解原料が、顆粒状金属原料と顆粒状合金成分原料との混合物から構成されていることを好ましい態様としている。

【0022】

本発明においては、前記顆粒状金属原料が、スポンジチタンまたは純チタンスクラップであり、前記顆粒状合金成分原料が、酸化チタン、酸化鉄または鉄粉から構成された焼結体であることを好ましい態様としている。

【0023】

本発明においては、前記顆粒状金属原料と前記顆粒状合金成分原料の粒度比が0.1〜1.0の範囲にあることを好ましい態様としている。

【0024】

本発明においては、前記原料堆積部のうち、ハース内に保持された溶湯面よりも上方に突出している部位に対して電子ビームを照射することを好ましい態様としている。

【発明の効果】

【0025】

以上述べた本発明に係る金属製造用溶解炉およびこれを用いた金属の溶製方法に従うことにより、溶解原料の粒度が大きく相違する混合原料である場合においても、原料貯留部からハースに供給される原料の組成を均一に維持することができるのみならず、ハースに原料が投入された後も、両者が相分離することなく、均一な配合比の状態で、ハースに溶解させることができるという従来にはない効果を奏するものである。結果として、均一な組成を有する金属インゴットあるいは合金インゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の一実施形態に係る電子ビーム溶解炉を示す模式断面図である。

【図2】図2は、図1の部分拡大図である。

【図3】図3は、本発明の他の実施形態に係る電子ビーム溶解炉における原料供給機を示す模式平面図である。

【図4】図4は、本発明の一実施形態に係る電子ビーム溶解炉における側壁傾斜ハースの一例を示す模式図である。

【発明を実施するための形態】

【0027】

本発明の最良の実施形態について、金属製造用溶解炉が電子ビーム溶解炉である場合を例にとり、図面を用いて以下に説明する。

図1は、本発明に係る電子ビーム溶解炉の好ましい態様の一例を表している。本実施態様では、顆粒状金属原料としてスポンジチタン、顆粒状合金成分原料として酸化チタンから構成された酸化チタンペレットを例に挙げて説明する。

【0028】

図1に示すように、本発明に係る電子ビーム溶解炉は、原料貯留部である原料貯留槽20、原料搬送部である原料フィーダ10、ハース11、電子ビーム照射機12、鋳型14、およびインゴット引き抜き機15から構成されている。

【0029】

スポンジチタン40Aと顆粒状酸化チタンペレット40Bとを混合してなる本発明の溶解原料40を均一混合した後、原料貯留槽20に装入する。本発明においては、原料貯留槽20として、所謂アルキメデス缶と呼ばれる回転ドラム式の原料切り出し機を用い、混合された原料を均一な状態を保ったまま排出し、原料フィーダ10を経て、ハース11に供給することが好ましい。

【0030】

本発明においては、スポンジチタン40Aと顆粒状酸化チタンペレット40Bの粒径は、なるべく、揃えておいた方が好ましく、具体的には、スポンジチタンの平均粒径に対する酸化チタンの平均粒径の比(以降、単に「合金原料粒度比」と略称する)は、0.1〜1.0の範囲に調整しておいた方が好ましい。このように両者の合金原料粒度比を揃えておくことにより、原料貯留槽20から切り出された溶解原料40を相分離させることなく、均一な状態でハース11に投入することができるという効果を奏するものである。前記粒度比が0.1未満の場合には、酸化チタンペレットが原料貯留槽20内に残留する傾向が大きくなる、一方、同比が1.0超の場合には、逆にスポンジチタンが原料貯留槽20に残留する傾向にあり好ましくない。

【0031】

前記したような粒度比に調整された溶解原料40は、原料貯留槽20より原料フィーダ10を介して、均一な組成を維持しつつハース11に供給することができる。

【0032】

本発明においては、また、図3に示すような独立した原料供給部AおよびBを有する原料供給系より、顆粒状金属原料40Aと顆粒状合金成分原料40Bを独立に供給するような装置構成にしておいても良い。これら原料は、それぞれ原料貯留槽20Aおよび20Bに装入され、原料フィーダ10Aおよび10Bによって個別に供給することができる。

【0033】

更には、前記原料供給系の途中には、その途中にロードセルのような原料秤量部30を介装させてもよい。このような原料秤量部30を原料供給部AおよびBにそれぞれ金属原料秤量部30Aおよび合金成分原料秤量部30Bとして介装させることにより、顆粒状金属原料と顆粒状合金成分原料の比を精度よく一定に保持することができ、その結果、均一な組成を有するインゴットを溶製することができるという効果を奏するものである。

【0034】

それぞれの原料秤量部30Aおよび30Bで計量された後の金属原料40Aと合金成分原料40Bは、図3のように両者を合流させてからハース11に供給することができる。また、別の態様としては、両者を独立した状態でハース11に供給することもできる。しかしながら、図1に示すような原料堆積部41を形成する形で溶解する場合には、図3のように、金属原料40Aと合金成分原料40Bを一緒に合流させてからでハース11内に投下することが好ましい。

【0035】

本発明においては、前記したいずれかの仕様の原料供給系を用いて、ハース11に投入される溶解原料40によって図1に示すような未溶解の原料堆積部41を形成しつつ、同原料堆積部41に対して電子ビーム50を照射して溶解することが好ましい。

【0036】

原料堆積部41に照射した電子ビーム50のエネルギーの大部分を原料堆積部41にある溶解原料40の溶解エネルギーに使用することができるという効果を奏するものである。これは、原料堆積部41ではなく溶湯42に電子ビームを照射した場合、溶湯42を過熱させた過剰分のエネルギーはハース11に吸収されてしまうのに対し、原料堆積部41に照射した場合は、電子ビームのエネルギーが過剰となることなく高い効率で溶解原料40の溶解エネルギーとして消費されるためである。

また、他の利点としては、溶湯42に直接溶解原料40を投下した場合、溶解原料40が電子ビームおよび溶湯42からの熱を受けて溶解しながら拡散する過程で、一部の溶解原料40が未溶解のまま鋳型14に流れ込んでしまい、結果としてインゴット44の組織を不均一にし、品質を低下させてしまうことがある。しかしながら、原料堆積部41を一旦形成してその場に留めることで、溶解原料40が未溶解のまま鋳型まで流れることを抑制することができ、確実に溶解させてからハース11に流下させることができるという効果を奏するからである。

【0037】

本発明においては、図2に示すように、ハース11を構成する側壁のうち、原料フィーダ10の最下流端部の下方に位置する側壁、すなわち原料堆積部41の斜面に近接している側壁部は、ハース内部に傾斜させるように構成することが好ましい。このようなハース側壁の傾斜構造をとることにより、原料フィーダ10よりハース11に排出された溶解原料40は、スポンジチタン40Aと酸化チタン40Bの2相に分離することなく、均一な状態で原料堆積部41を構成することができる。なお、図4に示すように傾斜角を有する部分は、原料体積部41の斜面に近接するハース2の側壁の一部のみであってもよい。

【0038】

本発明においては、前記ハース側壁の傾斜角θは、0〜30°の範囲から適宜選択することが好ましい。この範囲にハース側壁の傾斜角θを選択することにより、ハース11内に形成する原料堆積部41を均一な組成の原料で構成することができる。また、前記傾斜角θが30°以下であると、原料フィーダー10から投下した溶解原料40が、前記ハース11内で収率よく投入することができる。

【0039】

前記傾斜角θが0°よりもマイナス側の場合には、原料堆積部41のうち、傾斜側壁側に酸化チタンが偏析する傾向を示して原料堆積部41の組成が不均一となる傾向にある。

【0040】

これは、原料堆積部41の傾斜側壁側は、電子ビーム照射の影となるため、積極的には加熱されず、両原料は溶湯42からの加熱によって静的に溶解するため、溶解速度に差が生じるためである。

【0041】

一方、前記傾斜角θが30°を越えるようになると、今度は、原料フィーダ10から投下した溶解原料40が、前記傾斜側壁の外部に溢れる場合がある。

【0042】

また、本発明においては、ハース11に形成された原料堆積部41のうち、ハース11に保持されている溶湯42の表面に出ている原料堆積部41の表層部に対して電子ビームを照射することが好ましい。このような範囲に電子ビームを照射することにより、原料堆積部41を効率よく溶解させることができるという効果を奏するものである。

【0043】

なお、原料フィーダ10より定常的に溶解原料40が原料堆積部41に投下されているため、原料堆積部41の形状はほぼ一定に保持されつつ、その表面から原料の溶融物がハース11に保持されている溶湯42に対して流下する状況が生み出される。その結果、ハース11内に形成された原料堆積部41上に投下された溶解原料40を効率的に溶解することができるという効果を奏するものである。

【0044】

ここで、前記した原料堆積部41の形成方法を以下に具体的に述べる。ハース11に溶解原料40を投下するに先立って、ハース11内に事前に溶湯42を形成させておくことが好ましい。次いで、前記溶湯42に対して溶解原料40を投下することが好ましい。この投下の際は、前記したような溶解原料40に対する電子ビーム照射は行なわず、ハース11の溶湯42面に対する電子ビーム照射を行なうことが好ましい。

【0045】

前記の操作を行うことにより、ハース11内に効率よく原料堆積部41を形成させることができる。原料堆積部41の形成状況は、電子ビーム溶解炉の壁面に設けたサイトグラスを介して、目視観察により把握することができる。

【0046】

前記の操作を継続した後、原料堆積部41が形成された後は、図1に示すように、原料堆積部41のうち、溶湯42の表面に出ている部位に対して、電子ビーム50を照射することが好ましい。このように電子ビーム50を照射することにより、原料堆積部41の上に原料フィーダ10より供給された溶解原料40を効果的に溶解させることができる。

【0047】

原料堆積部41に照射された電子ビーム50により生成された溶湯42は、原料堆積部41の斜面を流下してハース11に保持された溶湯42と合体した後、ハース11の下流側に形成された溶湯排出口13の下方に配設された鋳型14の中に排出され、その後、鋳型14から冷却を受けた後、インゴット44として鋳型14より引き抜くことができる。

【0048】

本発明においては、前記溶解原料40は、スポンジチタンのみならず、純チタンスクラップやチップあるいは切粉といった塊状の原料も使用することができる。前記溶解原料は、スポンジチタンの粒度は、1〜20mmの範囲に整粒しておくことが好ましい。

【0049】

また、本発明に使用する合金成分原料は、粉状の酸化チタンや酸化鉄あるいは鉄粉を使用することができるが、これらの原料は、所定の大きさに成形した後、焼結体に成形しておくことが好ましい。

【0050】

更には、金属原料40Aに対する合金成分原料40Bの合金成分原料粒度比は、金属原料40Aに対して、0.1〜1.0の範囲に調整しておくことが好ましい。前記した範囲に合金原料粒度比を調整しておくことにより、原料フィーダ10の上を原料貯留槽20から排出されたのち、原料フィーダ10を経る際の両者の偏析も効果的に抑制することができるという効果を奏するものである。

【0051】

前記合金成分粒度比が0.1以上の場合には、原料貯留槽20内からハース11まで搬送される間に、原料フィーダー10の上で相分離を起こすことなく、その結果、組成の均一な溶解原料40をハース11に供給することができる、また、前記合金成分原料粒度比が1.0以下の場合には、両者が原料堆積部41の同一の場所に投下された、原料堆積部41に両者を均一に堆積させることができるという効果を奏するものである。

【0052】

前記合金成分原料粒度比が0.1未満の場合には、原料貯留槽20内からハース11まで搬送される間に、原料フィーダ10の上で相分離し、その結果、組成の均一な溶解原料40をハース11に供給することができない場合がある。

【0053】

一方、前記合金成分原料粒度比が、1.0超の場合には、原料貯留槽20から原料フィーダ10を経由してハース11に投下される直前まで、ほぼ均一に保持されるものの、原料フィーダ10からハース11に投下された後では、両者が原料堆積部41の同一の場所には、投下されず、合金成分原料40Bのみが、金属原料40Aに対して、遠方にまで飛翔して、その結果、原料堆積部41に合金原料が偏った形で堆積する傾向を示し、結果的に溶製されるインゴットの組成が不均一となる場合がある。

【0054】

なお、前記した電子ビーム溶解炉を用いた好ましい態様は、プラズマアーク溶解炉に対しても同様に適用することができる。

【0055】

以上、本発明に係る好ましい態様に従って、顆粒状の溶解原料を用いた場合には、従来の方法では生成され得なかったような組成の均一なインゴットを溶製することができるという効果を奏するものである。

【実施例】

【0056】

以下、実施例および比較例により、本発明をより詳細かつ具体的に説明する。

[実施例1]

1.装置構成

1)溶解原料

金属原料40A:スポンジチタン(粒度範囲:1〜20mm、平均粒径:12mm)

合金添加原料40B:酸化チタンペレット(粒度範囲:2〜5mm、平均粒径:4mm)

金属原料に対する合金原料粒度比:0.33

金属原料に対する合金添加原料の配合比:1wt%

なお、各原料の平均粒径は、JISZ8815に準拠した篩い分け試験により、篩上累積重量が50%となる値とした。

2)ハース

材質および構造:水冷銅ハース

原料投下部にある側壁傾斜角:5〜50°の範囲から選択可能

【0057】

2.方法

図1に示すような装置構成を用いて、ハース11側壁の傾斜角を(0°)、10、15、30および40°に変更して、ハース11内に投入された溶解原料3の偏析状況をコールドモデルにより調査した。

【0058】

その結果、表1に示すように、前記傾斜角が0°〜40°の間では、原料フィーダー10の先端部の下方に形成された原料堆積部41には、スポンジチタン40Aと酸化チタンペレット40Bが偏析なく、均一な状態で蓄積されていることが確認された。なお、前記傾斜角が40°の場合、ハース11の原料堆積部41上に投入された溶解原料40の一部は、ハース11の側壁より系外にこぼれる様子が観察された。よって、本発明においては、ハース側壁の傾斜角は、0〜30°の範囲が特に好ましいことが確認された。

【0059】

前記傾斜角が0°以下(マイナス側)の場合には、原料フィーダ10の先端部の下方に形成された原料堆積部41には、スポンジチタン40Aと酸化チタンペレット40Bが偏析した状態で蓄積される傾向が観察された。

【0060】

一方、前記ハース側壁の傾斜角が、30°を越える場合には、ハース11の原料堆積部41上に投入された溶解原料40の一部は、ハース11の側壁より系外にこぼれる様子が観察された。

【0061】

本発明においては、以上の観察結果より、ハース側壁の傾斜角は、0〜30°の範囲が好ましいことが確認された。

【0062】

【表1】

【0063】

[実施例2]

実施例1において、金属原料40Aに対するスポンジチタンの平均粒径に対する合金原料40Bに対応した酸化チタンペレットの平均粒径の粒度比、即ち、合金原料粒度比を変化させて、その際の原料フィーダー10上およびハース11に投下された際に形成された原料堆積部41に対する偏析状況をコールドモデルにより観察した。

【0064】

表2に示すように、合金原料粒度比が、0.1〜1.0の場合には、ハース11内でのスポンジチタンと酸化チタンペレットの顕著な相分離、原料フィーダー11の上で両者が相分離している状況は観察されなかった。よって、本発明における合金原料粒度比は、0.1〜1.0の範囲が好ましいことが確認された。

【0065】

【表2】

【0066】

[実施例3]

実施例1において、ハース11側壁の傾斜角を垂線に対してハース内部の方向へ15°にとった後、ハース11内に原料堆積部41を形成しつつ、その斜面に対して電子ビーム50を照射して、ハース11内に投入された溶解原料40を溶解し、電子ビーム溶解炉の側壁に設けたサイトグラスより、内部の溶解状況を観察した。ハース11内に形成された原料堆積部41の表層部より、電子ビーム照射で溶解された溶湯42が生成しつつ、前記原料堆積部41の表層部を流下して、ハース11内に保持されている溶湯42と合流している様子が観察された。また、合金インゴットの組成も均一であった。

【0067】

[比較例1]

実施例3において、ハース11側壁の傾斜角をハースの外部の方向へ15°傾斜させ、また、ハース11内に原料堆積部41を形成することなく、ハース11に溶湯42が形成された後、原料フィーダ10を稼動させて溶解原料40をハース11に投下すると共に、原料フィーダ10より投下された原料に対して電子ビーム50を照射して、前記溶解原料40の溶解状況を観察した。ハース11内に投入された溶解原料40の大半は、完全溶解することなく、部分的に溶融した状態でハース11内の溶湯42に落下した。

また、原料フィーダ10より落下した原料の背面に対応したハース側壁に配設したチタンスカルが優先的に溶解する状況も観察された。よって、本形式による溶解原料40の溶解方法は、適切でないことが確認された。

【産業上の利用可能性】

【0068】

本発明は、品質の安定したインゴットを溶製することができる装置および方法を提供する。

【符号の説明】

【0069】

10…原料フィーダ

11…ハース

12…電子ビーム照射機

13…溶湯排出口

14…鋳型

15…引き抜き機

20…原料貯留槽

20A…金属原料貯留槽

20B…合金成分原料貯留槽

30…原料秤量部

30A…金属原料秤量部

30B…合金成分原料秤量部

40…溶解原料

40A…金属原料

40B…合金成分原料

41…原料堆積部

42…溶湯

43…鋳型プール

44…インゴット

50…電子ビーム

【特許請求の範囲】

【請求項1】

原料を供給する原料供給機、前記原料を溶解して溶湯とする加熱源、前記原料供給機の下流に設けられ前記溶湯を保持するハース、前記溶湯を装入する鋳型および前記鋳型内で冷却固化したインゴットを抜き出すインゴット引き抜き部から構成された金属製造用溶解炉であって、

前記ハースを構成する側壁のうち、前記原料供給機の原料排出口の下方に位置する側壁が、前記ハースの内部に傾斜するように構成されたことを特徴とする金属製造用溶解炉。

【請求項2】

前記傾斜したハース側壁の傾斜角は、垂線に対して0〜30°の範囲であることを特徴とする請求項1に記載の金属製造用溶解炉。

【請求項3】

前記原料供給機は、原料貯留部、原料秤量部および原料搬送部から構成されていることを特徴とする請求項1に記載の金属製造用溶解炉。

【請求項4】

前記原料供給機は、互いに独立して並列に配置された金属原料供給部と合金成分原料供給部とから構成されていることを特徴とする請求項1に記載の金属製造用溶解炉。

【請求項5】

請求項1〜4のいずれかに記載の金属製造用溶解炉を用いた金属の溶製方法であって、

前記ハースに顆粒状の溶解原料を供給し、未溶解の前記溶解原料からなる原料堆積部を前記ハース内に形成させつつ、前記加熱源によって前記溶解原料を溶解することを特徴とする金属の溶製方法。

【請求項6】

前記顆粒状溶解原料が、顆粒状金属原料と顆粒状合金成分原料との混合物から構成されていることを特徴とする請求項5に記載の金属の溶製方法。

【請求項7】

前記顆粒状金属原料が、スポンジチタンまたは純チタンスクラップであることを特徴とする請求項6に記載の金属の溶製方法。

【請求項8】

前記顆粒状合金成分原料が、酸化チタン、酸化鉄または鉄粉から構成された焼結体であることを特徴とする請求項6に記載の金属の溶製方法。

【請求項9】

前記顆粒状金属原料に対する前記顆粒状合金成分原料の粒度比が0.1〜1.0の範囲にあることを特徴とする請求項6〜8のいずれかに記載の金属の溶製方法。

【請求項10】

前記原料堆積部のうち、前記ハース内に保持された溶湯面よりも上方に突出している部位に対して加熱源を照射することを特徴とする請求項5に記載の金属の溶製方法。

【請求項11】

前記金属製造用溶解炉が、電子ビーム溶解炉またはプラズマアーク溶解炉であることを特徴とする請求項1〜4のいずれかに記載の金属製造用溶解炉。

【請求項12】

前記加熱源が、電子ビームまたはプラズマアークであることを特徴とする請求項5〜10のいずれかに記載の金属の溶製方法。

【請求項1】

原料を供給する原料供給機、前記原料を溶解して溶湯とする加熱源、前記原料供給機の下流に設けられ前記溶湯を保持するハース、前記溶湯を装入する鋳型および前記鋳型内で冷却固化したインゴットを抜き出すインゴット引き抜き部から構成された金属製造用溶解炉であって、

前記ハースを構成する側壁のうち、前記原料供給機の原料排出口の下方に位置する側壁が、前記ハースの内部に傾斜するように構成されたことを特徴とする金属製造用溶解炉。

【請求項2】

前記傾斜したハース側壁の傾斜角は、垂線に対して0〜30°の範囲であることを特徴とする請求項1に記載の金属製造用溶解炉。

【請求項3】

前記原料供給機は、原料貯留部、原料秤量部および原料搬送部から構成されていることを特徴とする請求項1に記載の金属製造用溶解炉。

【請求項4】

前記原料供給機は、互いに独立して並列に配置された金属原料供給部と合金成分原料供給部とから構成されていることを特徴とする請求項1に記載の金属製造用溶解炉。

【請求項5】

請求項1〜4のいずれかに記載の金属製造用溶解炉を用いた金属の溶製方法であって、

前記ハースに顆粒状の溶解原料を供給し、未溶解の前記溶解原料からなる原料堆積部を前記ハース内に形成させつつ、前記加熱源によって前記溶解原料を溶解することを特徴とする金属の溶製方法。

【請求項6】

前記顆粒状溶解原料が、顆粒状金属原料と顆粒状合金成分原料との混合物から構成されていることを特徴とする請求項5に記載の金属の溶製方法。

【請求項7】

前記顆粒状金属原料が、スポンジチタンまたは純チタンスクラップであることを特徴とする請求項6に記載の金属の溶製方法。

【請求項8】

前記顆粒状合金成分原料が、酸化チタン、酸化鉄または鉄粉から構成された焼結体であることを特徴とする請求項6に記載の金属の溶製方法。

【請求項9】

前記顆粒状金属原料に対する前記顆粒状合金成分原料の粒度比が0.1〜1.0の範囲にあることを特徴とする請求項6〜8のいずれかに記載の金属の溶製方法。

【請求項10】

前記原料堆積部のうち、前記ハース内に保持された溶湯面よりも上方に突出している部位に対して加熱源を照射することを特徴とする請求項5に記載の金属の溶製方法。

【請求項11】

前記金属製造用溶解炉が、電子ビーム溶解炉またはプラズマアーク溶解炉であることを特徴とする請求項1〜4のいずれかに記載の金属製造用溶解炉。

【請求項12】

前記加熱源が、電子ビームまたはプラズマアークであることを特徴とする請求項5〜10のいずれかに記載の金属の溶製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−177166(P2012−177166A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40894(P2011−40894)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]