金属複合部材の製造方法

【課題】 Al系板材と鉄系板材とを積層して接合一体化した板状の複合部材として、低コストで生産性も高く、信頼性も高くて、ブレーキロータに適したものを提供する。

【解決手段】 鉄系材料の2枚の皮材用素板2A,2Bに、予め一方の板面から他方の板面まで貫通する貫通孔3A,3Bを形成しておき、その2枚の皮材用素板を、Al材料の芯材用素板1の両面に重ね合わせて積層体4とし、その積層体を両面側から圧縮し、その圧縮力によって芯材用素板の材料を前記貫通孔内に侵入するように塑性流動させ、かつ芯材用素板の材料が貫通孔内に充満された後にもさらに圧縮が進行するように圧縮して、芯材用素板と皮材用素板とを接合する。

【解決手段】 鉄系材料の2枚の皮材用素板2A,2Bに、予め一方の板面から他方の板面まで貫通する貫通孔3A,3Bを形成しておき、その2枚の皮材用素板を、Al材料の芯材用素板1の両面に重ね合わせて積層体4とし、その積層体を両面側から圧縮し、その圧縮力によって芯材用素板の材料を前記貫通孔内に侵入するように塑性流動させ、かつ芯材用素板の材料が貫通孔内に充満された後にもさらに圧縮が進行するように圧縮して、芯材用素板と皮材用素板とを接合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はアルミニウムもしくはアルミニウム合金からなる板状部材とステンレス鋼などの鋼材や、鋳鉄等の鉄系材料からなる板状部材とを重ね合わせて接合一体化してなる板形状の金属複合部材の製造方法に関するものであり、特に車輌のディスクブレーキのブレーキロータ等に最適な金属複合部材を製造する方法に関するものである。

【背景技術】

【0002】

一般に四輪自動車やオートバイ等に使用されるディスクブレーキのロータ(ブレーキロータ)は、全体として円盤状をなす金属製基板の中央に取付孔を形成するとともに、周辺部分に環状の摺動面を形成し、取付孔を介してホイール等に取付けて使用されるものであり、制動面をブレーキパッドにより挟着することにより初期の制動力を発揮することができる。この種のブレーキロータの金属製基板としては、従来は、鋳鉄やステンレス鋼板等の一体物の鉄系材料を素材とし、これに切削加工やプレス加工を施して所定の形状に加工することによって製造するのが通常である。

【0003】

ところで自動車部品については、燃費向上等のために軽量化することが強く望まれており、ブレーキロータについても軽量化することが強く望まれる。しかしながら前述のような鋳鉄やステンレス鋼等の鉄系材料を素材として一体物で形成したブレーキロータでは、その軽量化には限界があった。

【0004】

一方、軽量な金属としてはアルミニウム系材料が知られているが、アルミニウム系材料をブレーキロータに適用した場合、耐摩耗性の点で問題がある。またブレーキロータは制動時の発熱により高温となるものであり、高温強度が鉄系材料よりも格段に低いアルミニウム材料単独でブレーキロータを製造した場合、高温強度の点で問題が生じる。

【0005】

そこで耐摩耗性や高温強度に優れた鋳鉄やステンレス鋼等の鉄系材料からなる板材と軽量なアルミニウム材料とからなる板材を接合一体化して、複合金属板材からなるブレーキロータとし、これにより全体として必要な耐摩耗性と高温強度を確保しつつ、軽量化を図ることが考えられている。

【0006】

ところで同種金属の接合には直接溶融接合法が広く適用されているが、この直接溶融接合法をアルミニウム材料と鉄系材料との接合に適用した場合、脆い金属間化合物を生成してしまうため、アルミニウム材料と鉄系材料との接合に適用することは実際上困難である。そこでアルミニウム材料と鉄系材料との接合一体化の方法としては、圧接法や機械的接合法、トランジション・ジョイント法、ろう付け法等が適用されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述のようなアルミニウム材料と鉄系材料とを接合するために実用的に適用されている種々の方法のうち、先ず圧接法によれば、優れた継ぎ手を得ることが比較的容易ではあるが、形状面から棒状形状に制限されるのが通常であって、板材への適用は困難とされており、ブレーキロータへの適用も実際上困難である。またトランジション・ジョイント法は、予め圧接法や爆接法で作成したアルミニウム材料と異種金属からなるトランジション・ジョイントと称する接合部材に、それぞれの共金を溶接する方法であるが、異種金属のトランジション・ジョイント自体の製造コストが高価となり、また接合形状に応じた接合部材が得にくいため、特殊な用途にしか使用されておらず、低コスト化が要求されるブレーキロータ等の自動車部品には不向きである。さらに被覆法は、例えばアルミニウム板をつば付き容器形状に加工し、そのつば付き容器の内部に鋼製ナットを挿入して、ボルト貫通穴を形成した接合対象のアルミニウム板に溶接し、穴を合せてつば部先端を溶接する方法である。この方法は、信頼性は高いものの、アルミニウムのつば付き容器の製造コストが高い問題があるとともに、薄板では溶接が困難となるため適用対象が厚板に限定され、また生産性も劣る問題がある。さらにろう付け法のうち、異種金属との接合に適用される方法としてははんだ付け法があり、はんだには低融点金属のZn、Sn、Cdが用いられているが、接合強度が低い点と低融点金属の環境への影響等の点からその使用が制限されざるを得ず、ブレーキロータには不適当であった。さらに機械的接合法の場合、接合強度が低い欠点があり、特に振動を伴なうブレーキロータのような部材では、がたつきが発生しやすいため信頼性に欠け、ブレーキロータには不適当であった。

【0008】

以上のように、アルミニウム系材料の板材と鉄系材料の板材とを接合一体化させるための従来の接合方法としては、コスト面や生産性、さらには信頼性その他の全ての要求を充分に満足する方法はなく、いずれも特に板状のブレーキロータ用の複合部材を製造するための方法に適用するには問題があった。

【0009】

この発明は以上の事情を背景としてなされたもので、アルミニウムもしくはアルミニウム合金の板材と鉄系材料の板材とを接合一体化した板状の金属複合部材を製造するための方法として、比較的低コストでかつ生産性も高く、また信頼性も高くて、特にブレーキロータ用の金属複合部材の製造方法に適した方法を提供することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明者等が前述の課題を解決するべく種々実験・検討を重ねた結果、基本的には圧接法をベースとしながらも、従来の一般的な圧接法とは異なり、圧縮時に特殊な変形挙動を生じさせるようにして、アルミニウム系材料と鉄系材料という異種金属の板材同士で良好な接合が得られる方法を見出し、この発明をなすに至った。

【0011】

具体的には、請求項1の発明は、アルミニウムもしくはアルミニウム合金からなる平板状の芯材の両面に鉄系材料からなる平板状の皮材を重ね合わせてこれらを接合一体化してなる金属複合部材の製造方法において、鉄系材料からなる2枚の皮材用素板に、予めその一方の板面から他方の板面まで貫通する貫通孔を形成しておき、その2枚の皮材用素板を、アルミニウムもしくはアルミニウム合金からなる芯材用素板の両面に重ね合わせて積層体とし、その積層体についてその両面側から圧縮し、その圧縮力によって芯材用素板の材料を前記貫通孔内に侵入するように流動変形させ、かつ芯材用素板の材料が貫通孔内に充満された後にもさらに圧縮が進行するように圧縮して、芯材用素板と皮材用素板とを接合することを特徴とするものである。

【0012】

また請求項2の発明は、請求項1に記載の金属複合部材の製造方法において、前記皮材用素板の貫通孔の最大径dL0と、芯材用素板の初期外径の最小径dC0との関係が、次の(1)式:

50>dC0/dL0>1 ・・・(1)

を満たすように各素板を用意して、積層体を圧縮することを特徴とするものである。

【0013】

さらに請求項3の発明は、請求項1もしくは請求項2に記載の金属複合部材の製造方法において、前記積層体を圧縮するにあたり、圧縮過程中途の前記貫通孔内に芯材用素板の材料が充満された時点での芯材用素板における皮材用素板に挟まれている部分の芯材用素板の厚みをhC1、貫通孔内に芯材用素板の材料が充満された後さらに圧縮が行なわれて最終的に圧縮が終了した時点での芯材における皮材に挟まれている部分の芯材厚みをhC2とし、これらの厚みhC1、hC2が、次の(2)式:

0.01≦(hC1−hC2)/hC1 ・・・(2)

を満たすように圧縮することを特徴とするものである。

【0014】

そしてまた請求項4の発明は、請求項1ないし請求項3に記載の金属複合部材の製造方法において、前記積層体を圧縮するにあたり、芯材用素板の温度を200℃以上500℃未満の範囲内の温度に制御した状態で圧縮することを特徴とするものである。

【0015】

さらにまた請求項5の発明は、請求項1ないし請求項4のいずれかの請求項に記載の方法によってブレーキロータ用素板を製造することを特徴とするものである。

【発明の効果】

【0016】

この発明の方法によれば、接合不良が生じることなく良好な接合性でアルミニウム系材料の板材と鉄系材料の板材とを接合一体化することができ、また信頼性、生産性、コスト面のいずれの面でも優れている。またこの発明の方法によれば、予め最終的な形状(例えば取付孔を有するブレーキロータの如く環状部材)を予測した形状の芯材用素板や皮材用素板を使用することによって、複合材とした後の歩留りを大幅に向上させることができ、これにより金属複合部材で問題となりやすいリサイクルについての問題を軽減することができる。さらにこの発明の方法をブレーキロータの製造に適用すれば、両面側に皮材として鉄系材料が存在するため、良好な耐摩耗性を確保できると同時に、高い高温強度を確保することができ、一方軽量なアルミニウム系材料が芯材として用いられることから、鉄系材料の一体物からなるブレーキロータと比較して格段に軽量化することができるとともに、芯材のアルミニウム系材料の熱伝導率が高いところから、芯材が伝熱媒体として機能して放熱を効果的に行なうことができ、結局、耐摩耗性、高温強度、放熱性が良好でかつ軽量なブレーキロータを得ることができる。

【発明を実施するための最良の形態】

【0017】

この発明の方法においては、芯材用素板としては、純アルミニウムもしくは種々のアルミニウム合金が用いられ、また皮材用素板としては鋳鉄、普通鋼、ステンレス鋼等の鉄系材料が用いられる。芯材用素板のアルミニウムもしくはアルミニウム合金の具体的な成分組成は限定されるものではなく、また皮材用素板の鉄系材料の種類、具体的成分組成も特に限定されるものではなく、いずれも最終の用途、使用環境等によって適宜選択すればよい。例えばブレーキロータとして用いる場合、芯材のアルミニウム合金としては、JIS A5454材等を用いることが望ましく、また皮材の鉄系材料としては、SUS材、FC200材等を用いることが望ましい。

【0018】

ここで芯材用素板および皮材用素板の形状について図1を参照して説明すると、芯材用素板1は、全体として平坦な板状(平板状)に作られている。芯材用素板1の平面的な形状は後に改めて説明するように特に限定されないが、通常は円形とされることが多い。一方皮材用素板2A,2Bは、全体として平坦な板状(平板状)に作られていて、それぞれその中央部分に一方の板面から他方の板面まで貫通する貫通孔3A,3Bが形成されている。これらの貫通孔3A,3Bの断面形状(板面側から見た穴形状)は特に制約されるものではないが、通常は円形とされ、場合によっては矩形その他の多角形状、あるいは星型としても良い。なお皮材用素板2A,2Bの全体の平面的形状も特に限定されないが、通常は芯材用素板1と同様に円形とされることが多い。

【0019】

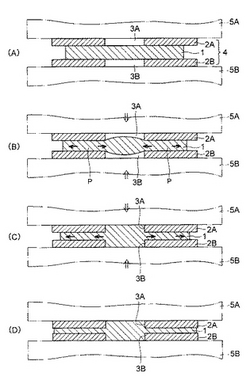

上述のようなアルミニウムもしくはアルミニウム合金からなる芯材用素板1および鉄系材料からなる皮材用素板2A,2Bを用いてこの発明を実施するにあたっては、先ず図2の(A)に示すように、芯材用素板1の両面側に皮材用素板2A,2Bを重ね、積層体4とする。このとき、一方の皮材用素板2Aの貫通孔3Aと他方の皮材用素板2Bの貫通孔3Bとの間の部分に芯材用素板1の中央部分が位置している状態、すなわち各貫通孔3A,3Bの一方の側が皮材用素板1によって塞がれている状態とする。そのためには、通常は芯材用素板1の中心と皮材用素板2A,2Bの中心とを一致させてこれらを重ね合わせれば良い。

【0020】

このような積層体4を、平坦工具、例えばプレス装置の表面が平坦な金型によってその両面側から圧縮する。具体的には、図2の(A)〜(D)に示すように、プレス装置の上金型5A、下金型5Bとの間に積層体4を配置し、固定された下金型5Bに対して上金型5Aを下降させて積層体4を上金型5A、下金型5Bの間に挟み、さらに上金型5Aを下降させて積層体4の全体を圧縮する。この圧縮時においては、鉄系材料からなる皮材用素板2A,2Bよりも相対的に格段に軟質で変形能の高いアルミニウムもしくはアルミニウム合金からなる芯材用素板1の材料は、単に厚みが減少して外周方向へ径が拡大するだけではなく、図2の(B)に示すようにその芯材用素板の材料の一部が皮材用素板2A,2B内の貫通孔3A,3B内に侵入するように塑性流動し、さらに貫通孔3A,3B内に芯材用素板の材料が完全に充満した後にも図2の(C)に示すように圧縮が進行して塑性流動が進むことにより、芯材と皮材との良好な接合が得られるのである。これらの塑性流動の挙動について図2を参照して次に詳細に説明する。

【0021】

先ず仮に2種以上の材料をプレス等により圧縮接合するための従来の一般的な手法に準じて、貫通孔のない2枚の皮材によって芯材を挟んで積層体とし、平坦工具によりその両面側から圧縮した場合を想定すれば、その場合には芯材は圧縮されて厚さが減少し、外径方向に伸びて外周が拡大するだけである。この場合、外径方向に芯材の材料が流れるときには、中心付近に左右前後への流動の分岐点、すなわち中立点と称される材料の流動しない領域が発生することになる。このような中立点領域では、皮材と芯材との間の相対すべりがほとんどないため、両者の物理的接合が充分に行なわれない。またこのような圧縮接合時において皮材と芯材との間に介在する空気は接合の阻害要因となるが、前述のような貫通孔のない皮材を用いた場合、圧縮時には皮材と芯材との間の空気は外周方向へのみ逃げることになり、中立点領域付近では皮材と芯材との間の空気がそのまま封じ込まれてしまいやすい。そしてこれらが相俟って、中立点付近での接合が不充分となり、またこのように充分に接合されない範囲(非接合領域)の大きさのばらつきも大きく、したがってこのような方法を工業的に板材に適用することは不適当である。

【0022】

これに対し、この発明の方法の場合は、皮材用素板2A,2Bに貫通孔3A,3Bを形成しているため、積層体4を、平坦工具(金型5A,5B)により圧縮すれば、先ず図2の(B)に示すように、芯材用素板1の材料は外周方向へ材料が流れると同時に、貫通孔3A,3B内に流入し、またそれに伴って芯材用素板1の材料は中心部に向けて材料が流れる。したがって芯材用素板1の材料は、内径方向(貫通孔3A,3Bに向う方向)と外径方向との2方向に流れるところから、貫通孔3A,3Bよりも外径側の皮材用素板2A,2Bに挟まれている円環状領域のうち、その中間位置において材料が塑性流動しない中立点Pが発生する。ここで、上述の状態で圧縮を終了してしまった場合には、円環状部位の中間の中立点Pの存在により、充分な接合が得られない。しかるにこの発明の方法の場合には、貫通孔3A,3B内に芯材用素板1の材料が充満された後にも圧縮を継続させることとしているため、中立点を排除することができる。すなわち貫通孔3A,3B内に芯材用素板1の材料が充満された後の圧縮過程では、芯材用素板1の材料は、図2の(C)に示すように圧縮により外径方向へのみ流動するため、前述のような円環状部分の中間の中立点Pが消滅し、芯材用素板1と皮材用素板2A,2Bとが接触している部分では全ての領域にわたってその接触面で相対滑りが生じ、その全ての領域にわたって充分に接合されることになる。

【0023】

このようにして圧縮過程が終了すれば、結果的に芯材用素板の材料が流動しない部分、すなわち中立点と称される領域は、貫通孔3A,3B内の位置のみに存在することになり、その他の皮材用素板2A,2Bに挟まれている部分の芯材用素板1の材料は全て塑性流動することになる。また皮材用素板2A,2Bと芯材用素板1との間に介在する空気は、圧縮時の初期においては外側のものは外周方向に逃げる一方、中心部寄りのものは貫通孔3A,3B内に逃げ、圧縮の後期においてはもっぱら外周方向に逃げ、その結果芯材と皮材との間の空気の封じ込めはほとんど生じない。

【0024】

このように、この発明の方法の場合、貫通孔を除く部分、すなわち皮材と芯材とが接合されるべき部分では、圧縮時に塑性流動のない中立点が残ることがなく、全ての領域にわたって芯材材料の塑性流動が生じ、また皮材と芯材との間における空気の封じ込みも生じないため、皮材と芯材とは非接合領域が生じることなく、確実かつ充分に接合されるのである。

【0025】

ここで、皮材用素板に形成しておく貫通孔の断面形状は特に限定されるものではなく、円形のほか、矩形、外筒形状、星型等任意で良いが、その貫通孔の最大径をdL0mmとし、芯材用素板の芯材用素板の初期外径の最小径をdC0mmとすれば、これらを次の(1)式

50>dC0/dL0>1 ・・・(1)

を満たすように定めることが望ましい。但しここで芯材用素板の初期外径の最小径とは、圧縮前における芯材の中心位置(貫通孔の中心位置に対応する)を基準とした外径直径の最小値を意味し、円形の芯材用素板の場合は通常はその直径自体が初期最小径に相当する。

【0026】

ここで、(1)式の条件が望ましい理由は次の通りである。すなわち、芯材用素板に貫通孔を形成しておく目的は、塑性流動の中立点の排除と、空気の封じ込め排除とにあることから、貫通孔の形状は特に問わないが、芯材の初期外径の最小径dC0と貫通孔の最大径dL0との比dC0/dL0が1以下では、最初から芯材が貫通孔内に入ってしまうか、または貫通孔の一部に芯材用素板で覆われない部分が生じてしまうため、その積層体を圧縮しても、芯材用素板と皮材用素板とが塑性流動面で接触することが全くできないか、または少なくとも塑性流動面で接触できない部分が局部的に生じ、その結果塑性流動面による接合が全く行なわれないか、または少なくとも一部に塑性流動面での接合が生じずに、接合不良が発生することがある。

【0027】

一方、dC0/dL0の比が50以上となれば、芯材用素板の材料の塑性流動する範囲が大きくなって、圧縮に多大な荷重が必要となり、そのため圧縮のためのプレス装置が大型化してコスト面で不利となり、また同時に中立点の排除が充分でなくなることもある。

【0028】

したがって(1)式に示すようにdC0/dL0の比は、1を越え50未満の範囲内と定めた。なお実用上は、その範囲内でも特に10>dC0/dL0>1.5の範囲内が好ましい。

【0029】

さらにこの発明の方法を実施する場合、積層体の圧縮過程において皮材用素板の貫通孔内に芯材用素板の材料が充満された時点での芯材用素板における皮材用素板に挟まれている部分の厚みをhC1mm、また貫通孔内に芯材用素板の材料が充満された後、最終的に圧縮が終了した時点での芯材用素板における皮材用素板に挟まれている部分の厚み(したがって圧縮接合後の同部分の芯材厚み)をhC2mmとすれば、これらの厚みhC1、hC2が、次の(2)式

0.01≦(hC1−hC2)/hC1 ・・・(2)

を満たすように圧縮することが望ましい。具体的には、(2)式が満たされるように芯材用素板の厚みや皮材用素板の厚み、貫通孔の大きさ(容積)、圧縮量(圧下率)等を定めることが望ましい。

【0030】

このように(2)式を満たすように圧縮することが望ましい理由は次の通りである。

【0031】

すなわち、圧縮開始によって芯材用素板の材料が塑性流動を開始し、貫通孔内に芯材用素板材料が充満されるまでの間においては、空気の封じ込みは貫通孔により排除されているが、その間、芯材用素板の材料は、前述のように内径方向(貫通孔に向う方向)と外径方向との2方向に流れるところから、貫通孔よりも外側の皮材用素板に挟まれている領域のうち、貫通孔内径と芯材用素板外径との中間の円環状部分に中立点が発生する。したがってその状態で圧縮を終了してしまった場合には、既に述べたように円環状の中立点の存在により、充分な接合が得られない。しかるにこの発明の方法の場合、既に述べたように貫通孔内に芯材用素板の材料が充満された後にも圧縮を継続させて、芯材の材料を外径方向へのみ流動させているため、前述のような円環状の中立点が消滅し、芯材用素板と皮材用素板とが接触している部分では全ての領域にわたってその接触面で相対滑りが生じ、その全ての領域にわたって充分に接合されることになる。このような接合メカニズムにおいて、(hC1−hC2)/hC1の値、すなわち貫通孔内に芯材用素板の材料が充満された時点より後の圧縮過程における厚み減少率(圧下率)が0.01より小さければ、貫通孔内に芯材用素板の材料が充満された後の圧縮過程での塑性流動が充分ではなくなって、前述の円環状中立点を充分に消滅させることが困難となり、充分な接合が得られなくなるおそれがある。なお(2)式の範囲内でも特に0.2≦(hC1−hC2)/hC1≦0.7の範囲内とすることが望ましい。ここで(hC1−hC2)/hC1の値が0.7を越えれば、芯材のアルミニウムもしくはアルミニウム合金板の厚みが薄くなり過ぎて、構造部材等としての強度が不足するおそれがある。

【0032】

また前述のように積層体を圧縮するにあたっては、芯材用素板の温度を200℃以上、500℃未満の範囲内の温度に維持した状態で圧縮を行なうことが望ましい。

【0033】

すなわち、アルミニウムおよびアルミニウム合金は、一般に変形抵抗が小さく、圧縮加工に適した素材ではあるが、200℃未満の温度域では変形抵抗が未だかなり大きく、そのため大きな加圧力を必要としてプレス等の圧縮装置のコスト増大を招く。しかるに200℃以上では、変形抵抗の減少が著しくなり、わずかな圧縮力で圧縮変形可能となる。一方500℃以上の高温となれば、皮材用素板の貫通孔内に充満された芯材材料(アルミニウムもしくはアルミニウム合金)が圧縮工具(平坦工具)表面に付着しやすくなって、作業性が低下し、また皮材用素板として用いられている鉄系材料がステンレス板や鋼板であっても、その皮材用素板の表面に酸化が生じて、芯材用素板が接合しにくくなるおそれがある。したがって小さい圧縮力で接合性を高めかつ作業性も良好とするためには、前述のように200℃以上、500℃未満の温度域に芯材用素板を維持した状態で圧縮を行なうことが望ましい。

【0034】

なお上述のように芯材用素板を200℃以上、500℃未満の温度域内に維持した状態で圧縮を行なうための具体的手段としては、たとえば積層体をその両面側から圧縮するための平坦工具(金型)にヒータと熱電対等の温度センサを埋め込んでおき、温度センサの検出温度によりヒータをフィードバック制御すれば良い。

【0035】

なおまた、接合性をより高めるためには、芯材用素板、皮材用素板について、予め表面の酸化皮膜や油汚れ、人間汗、その他の異物等を除去しておくことが望ましい。すなわち、芯材用素板や皮材用素板の表面(接合界面)に酸化皮膜が存在すれば接合が不充分となるから、圧縮加工前に各素板の表面の酸化皮膜をエッチングあるいはサンドペーパー等により除去しておくことが望ましく、また油汚れや人間汗、異物が表面に存在しても接合が不充分となることがあるから、洗浄等によりこれらを確実に除去しておくことが望ましい。

【0036】

以上のようにして圧縮接合された積層体状の金属複合部材、すなわちアルミニウムもしくはアルミニウム合金を芯材としてその両面に鉄系材料からなる皮材を接合してなる金属複合部材を、実際の最終製品に使用するにあたっては、適宜切削加工やプレス打抜加工等を行なって、最終製品形状に加工すれば良い。

【0037】

例えばブレーキロータに使用する場合には、外周部分を真円状に加工するとともに、中央の貫通孔に相当する部分(芯材材料によって埋められている)を打抜きや切削により除去して、その部分をブレーキロータ取付孔とすれば良い。なお用途によっては貫通孔に相当する部分を除去せずに最終製品として使用することも考えられる。

【実施例】

【0038】

実施例1

芯材用素板として、アルミニウム合金(A5454合金O材)からなる板厚5mm、外径50mmの円板状打抜材を用い、皮材用素板として、中央に円形状の貫通孔を有するステンレス鋼(SUS430)からなる板厚0.4mm、外径60mm、内径(貫通孔の径)30mmのレーザー切断による2枚の円環状皮材を用意した。そして芯材用素板の両面を80番ペーパー砥石により表面を研磨し、その後メチルエチルケトン中にて超音波洗浄を行なった。一方、各皮材用素板の片面を320番ペーパー砥石にて研磨し、次いでメチルエチルケトン中にて超音波洗浄を施した。これらの芯材用素板および2枚の皮材用素板を重ね合わせ、その積層体を図3、図4に概略的に示すような50ton、4ポストタイプの油圧プレス装置により圧縮した。

【0039】

ここで、図3において5A,5Bは圧縮用平坦工具としての表面が平坦な上下金型であり、上金型5Aは枠体6内を油圧シリンダ9により昇降可能なスライド7に保持されており、下金型5Bは枠体6に固定されたボルスター8に保持されている。そして上金型5A、下金型5Bには、図4に示すようにそれぞれ複数のヒータ10が埋め込まれるとともに、温度センサとしての熱電対11が埋め込まれており、温度コントローラ12によって温度制御されるようになっている。

【0040】

上述のような油圧プレス装置によって前述の積層体を圧縮するにあたっては、予め上述の温度制御によって上金型5A、下金型5Bを400℃に加熱保持しておき、その400℃の状態で上金型5A、下金型5Bの間に積層体を挟み、3分間保持した後、50tonの加圧力で加圧して圧縮し、接合した。なおここで400℃の金型で3分間挟んだ場合、いずれの材料も通常は約1.5分で金型温度と同一となることが予想されるが、ばらつきに対する安全性を考慮して、3分間挟むこととした。

【0041】

前述のようにして400℃で3分間保持後、加圧して圧縮接合させることによって得られた接合体(金属複合部材)について、接合部分の断面を金属顕微鏡により観察したところ、接合界面の不良はなく、全体にわたって良好かつ充分に接合されていることが確認された。

【0042】

実施例2

皮材用素板における貫通孔の有無の影響、および貫通孔の最大径dLOと芯材用素板の初期外径の最小径dCOとの比dCO/dLOの値による影響、および加圧・圧縮接合時の温度(加工温度)の影響を調べるため、次のような実施例、比較例を行なった。

【0043】

すなわち、芯材用素板としては実施例1と同様にA5454合金アルミニウム板からなる板厚5mm、外径50mmの円板を用いる一方、皮材用素板のSUS430ステンレス鋼板としては、中央部に貫通孔を形成していないもの、中央部に直径(dLO)が5mmの円形状の貫通孔を有するもの、同じく中央部に直径(dLO)が30mmの円形状の貫通孔を有するものを用意した。なおいずれの皮材用素板も厚みは0.4mm、外径60mmの円板状のものである。そしてこれらの芯材用素板、皮材用素板について、実施例1の場合と同様に研磨、洗浄を行なってから、実施例1と同様に重ね合わせ、その積層体について実施例1と同様なプレス装置を用いて、保持・加圧の温度を変化させた点以外の条件については実施例1と同様な条件で加圧による圧縮接合を行なった。なおこの圧縮接合過程では、芯材厚みに関する前記(2)式の値(hC1−hC2)/hC1を調べた。

【0044】

得られた接合体(金属接合部材)について、中央部(但し貫通孔を有する芯材用素板を用いた場合は、貫通孔よりも外側の部分で、貫通孔寄りの部分、すなわち貫通孔内縁に近い接合部分を意味する)および外周に近い部分(外側部)における接合性と、中央部の浮きの有無(接合界面が密着せず、皮材と芯材との間が離れて皮材が浮き上がっている状態の有無)を断面を金属組織顕微鏡により観察し、接合界面が完全に金属接合されている場合を“良”として○印を付し、接合界面が完全に金属接合されていない場合を“不良”として×印を付した。また中心部の浮きの有無は、接合界面を観察して接合界面が離れている場合を“不良”として×印を付し、密着している場合を“良”として○印を付した。

【0045】

【表1】

【0046】

表1に示すように、皮材用素板として貫通孔のないものを用いた製造番号1〜10の比較例のうち、150℃以下の低温で圧縮接合を行なった例(製造番号1〜4)の場合は、中央部の板の浮きは認められないものの、中央部分、外側部分ともに接合しておらず、また250℃以上の温度で圧縮接合を行なった例(製造番号5〜10)の場合は、外側部分はいずれも接合されていたが、中央部では板の浮きが認められ、接合していなかった。

【0047】

一方、中央に貫通孔を形成した皮材用素板を用いた例(製造番号11〜20)では、加工温度、圧縮値を種々変化させた全ての例において、中央部での板の浮きが認められなかった。そしてこれらのうち、150℃以下の低温で圧縮接合を行なった例(製造番号11〜14)の場合は、中央部および外側部分で良好な接合が得られなかったが、250℃以上の高温で圧縮接合を行なった例(製造番号15〜20)の場合は、中央部分、外側部分、ともに良好な接合が得られた。またこれらの製造番号15〜20の例の場合、dCO/dLOの値、および(hC1−hC2)/hC1の値もこの発明で規定する範囲内となっており、圧縮接合温度がこの発明で規定する範囲内となっていることと相俟って、優れた接合性が得られたものと思われる。

【0048】

実施例3

この実施例3は、加圧による圧縮接合過程における芯材厚みの変化量(hC1−hC2)/hC1が及ぼす影響および圧縮接合温度(加工温度)が及ぼす影響を調べるためのものである。すなわち、芯材用素板としてA5454合金アルミニウム板からなる外径60mmの円板状の種々の厚みのものを用い、皮材用素板として、外径が60mmのSUS430ステンレス鋼板からなりかつ中央部に円形状の貫通孔を有する種々の厚みのものを用いた。そして実施例1と同様にこれらの素板について、研磨、洗浄を行なってから実施例1と同様に重ね合わせ、その積層体について実施例1と同様なプレス装置を用いて、加圧による圧縮接合を行なって、接合体(金属複合部材)を得た。なお加工温度(圧縮接合温度)および圧縮量は種々変化させた。またこの圧縮接合過程では、前記(2)式の値(hC1−hC2)/hC1を調べた。

【0049】

得られた接合体(金属複合部材)について、断面の金属顕微鏡による観察によって接合界面の接合性を調べるとともに、中央部分の浮き(接合界面の離れ)と、平坦工具表面(平坦金型表面)へのアルミニウムの凝着の有無、および皮材の酸化の有無を調べた。これらの結果を表2に示す。

【0050】

なお表2において、接合性は、中央部分、外側部分を問わず、完全に金属接合されている場合に○印を付し、一部に金属接合されていない界面が存在するが、実用上支障のない程度の場合に△印を付し、金属接合されていない部分が広くて実用上問題が生じる場合に×印を付した。また中央部の浮きについては、界面の離れが存在しない場合に○印を付した。さらに工具へのアルミ凝着は、凝着が全くなかった場合に○印、わずかに凝着が見られたが実用上支障のない程度の場合に△印、凝着が激しく、操業上問題が生じる場合に×印を付した。そしてまた皮材の酸化については、皮材の酸化が全く認められなかった場合に○印を付し、わずかに酸化が認められたが実用上支障がない場合に△印を付し、酸化が著しく、製品外観上問題がある場合に×印を付した。

【0051】

【表2】

【0052】

表2に示すように、圧縮接合温度が150℃以下の場合(製造番号21〜23)には、良好な接合性が得られなかった。

【0053】

一方、圧縮接合温度が200℃以上の場合(製造番号24〜37)には、接合性はほぼ良好であった。そしてこれらのうち、圧縮接合温度がこの発明で規定する上限を越える550℃の例(製造番号36、37)の場合は、工具へのアルミの凝着が生じるとともに、皮材の酸化による変色が顕著となった。一方、圧縮接合温度がこの発明の範囲内である200〜500℃の範囲内の例(製造番号24〜35)では、工具へのアルミの凝着はほとんど生じず、また皮材の酸化による変色も少なかった。またここで、これらの製造番号24〜35の例の場合は、いずれもdCO/dLOの値、(hC1−hC2)/hC1の値がこの発明で規定する範囲内となっており、圧縮接合温度がこの発明で規定する範囲内となっていることと相俟って、優れた接合性が得られたものと考えられる。

【0054】

実施例4

芯材用素板として、アルミニウム合金(A5454合金)からなる板厚5mm、外径50mmの円板状打抜材を用い、皮材用素板として、板面中央に正方形状の貫通孔を有するステンレス鋼(SUS430)からなる板厚0.4mm、外径60mm、正方形貫通孔の一辺が10mmのレーザー切断による2枚の円環状皮材を用意した。そしてこれらの素板について、実施例1と同様に研磨、洗浄を行なった後、実施例1と同様に重ね合わせて、実施例1と同様な条件で保持・加圧接合を行なった。得られた接合体(金属複合部材)について、接合部分の断面を金属顕微鏡により観察したところ、接合界面の不良はなく、全体にわたって良好かつ充分に接合されていることが確認された。

【図面の簡単な説明】

【0055】

【図1】この発明の方法に用いられる芯材用素板および皮材用素板の一例を示す斜視図である。

【図2】この発明の方法に従って積層体を圧縮接合する状況を段階的に示す略解的な縦断面図である。

【図3】この発明の実施例において使用した油圧プレス装置の全体構成を概略的に示す正面図である。

【図4】この発明の実施例において使用した油圧プレス装置の金型部分の温度制御のための構成を示す平面図である。

【符号の説明】

【0056】

1 芯材用素板

2A,2B 皮材用素板

3A,3B 貫通孔

4 積層体

5A 上金型

5B 下金型

【技術分野】

【0001】

この発明はアルミニウムもしくはアルミニウム合金からなる板状部材とステンレス鋼などの鋼材や、鋳鉄等の鉄系材料からなる板状部材とを重ね合わせて接合一体化してなる板形状の金属複合部材の製造方法に関するものであり、特に車輌のディスクブレーキのブレーキロータ等に最適な金属複合部材を製造する方法に関するものである。

【背景技術】

【0002】

一般に四輪自動車やオートバイ等に使用されるディスクブレーキのロータ(ブレーキロータ)は、全体として円盤状をなす金属製基板の中央に取付孔を形成するとともに、周辺部分に環状の摺動面を形成し、取付孔を介してホイール等に取付けて使用されるものであり、制動面をブレーキパッドにより挟着することにより初期の制動力を発揮することができる。この種のブレーキロータの金属製基板としては、従来は、鋳鉄やステンレス鋼板等の一体物の鉄系材料を素材とし、これに切削加工やプレス加工を施して所定の形状に加工することによって製造するのが通常である。

【0003】

ところで自動車部品については、燃費向上等のために軽量化することが強く望まれており、ブレーキロータについても軽量化することが強く望まれる。しかしながら前述のような鋳鉄やステンレス鋼等の鉄系材料を素材として一体物で形成したブレーキロータでは、その軽量化には限界があった。

【0004】

一方、軽量な金属としてはアルミニウム系材料が知られているが、アルミニウム系材料をブレーキロータに適用した場合、耐摩耗性の点で問題がある。またブレーキロータは制動時の発熱により高温となるものであり、高温強度が鉄系材料よりも格段に低いアルミニウム材料単独でブレーキロータを製造した場合、高温強度の点で問題が生じる。

【0005】

そこで耐摩耗性や高温強度に優れた鋳鉄やステンレス鋼等の鉄系材料からなる板材と軽量なアルミニウム材料とからなる板材を接合一体化して、複合金属板材からなるブレーキロータとし、これにより全体として必要な耐摩耗性と高温強度を確保しつつ、軽量化を図ることが考えられている。

【0006】

ところで同種金属の接合には直接溶融接合法が広く適用されているが、この直接溶融接合法をアルミニウム材料と鉄系材料との接合に適用した場合、脆い金属間化合物を生成してしまうため、アルミニウム材料と鉄系材料との接合に適用することは実際上困難である。そこでアルミニウム材料と鉄系材料との接合一体化の方法としては、圧接法や機械的接合法、トランジション・ジョイント法、ろう付け法等が適用されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述のようなアルミニウム材料と鉄系材料とを接合するために実用的に適用されている種々の方法のうち、先ず圧接法によれば、優れた継ぎ手を得ることが比較的容易ではあるが、形状面から棒状形状に制限されるのが通常であって、板材への適用は困難とされており、ブレーキロータへの適用も実際上困難である。またトランジション・ジョイント法は、予め圧接法や爆接法で作成したアルミニウム材料と異種金属からなるトランジション・ジョイントと称する接合部材に、それぞれの共金を溶接する方法であるが、異種金属のトランジション・ジョイント自体の製造コストが高価となり、また接合形状に応じた接合部材が得にくいため、特殊な用途にしか使用されておらず、低コスト化が要求されるブレーキロータ等の自動車部品には不向きである。さらに被覆法は、例えばアルミニウム板をつば付き容器形状に加工し、そのつば付き容器の内部に鋼製ナットを挿入して、ボルト貫通穴を形成した接合対象のアルミニウム板に溶接し、穴を合せてつば部先端を溶接する方法である。この方法は、信頼性は高いものの、アルミニウムのつば付き容器の製造コストが高い問題があるとともに、薄板では溶接が困難となるため適用対象が厚板に限定され、また生産性も劣る問題がある。さらにろう付け法のうち、異種金属との接合に適用される方法としてははんだ付け法があり、はんだには低融点金属のZn、Sn、Cdが用いられているが、接合強度が低い点と低融点金属の環境への影響等の点からその使用が制限されざるを得ず、ブレーキロータには不適当であった。さらに機械的接合法の場合、接合強度が低い欠点があり、特に振動を伴なうブレーキロータのような部材では、がたつきが発生しやすいため信頼性に欠け、ブレーキロータには不適当であった。

【0008】

以上のように、アルミニウム系材料の板材と鉄系材料の板材とを接合一体化させるための従来の接合方法としては、コスト面や生産性、さらには信頼性その他の全ての要求を充分に満足する方法はなく、いずれも特に板状のブレーキロータ用の複合部材を製造するための方法に適用するには問題があった。

【0009】

この発明は以上の事情を背景としてなされたもので、アルミニウムもしくはアルミニウム合金の板材と鉄系材料の板材とを接合一体化した板状の金属複合部材を製造するための方法として、比較的低コストでかつ生産性も高く、また信頼性も高くて、特にブレーキロータ用の金属複合部材の製造方法に適した方法を提供することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明者等が前述の課題を解決するべく種々実験・検討を重ねた結果、基本的には圧接法をベースとしながらも、従来の一般的な圧接法とは異なり、圧縮時に特殊な変形挙動を生じさせるようにして、アルミニウム系材料と鉄系材料という異種金属の板材同士で良好な接合が得られる方法を見出し、この発明をなすに至った。

【0011】

具体的には、請求項1の発明は、アルミニウムもしくはアルミニウム合金からなる平板状の芯材の両面に鉄系材料からなる平板状の皮材を重ね合わせてこれらを接合一体化してなる金属複合部材の製造方法において、鉄系材料からなる2枚の皮材用素板に、予めその一方の板面から他方の板面まで貫通する貫通孔を形成しておき、その2枚の皮材用素板を、アルミニウムもしくはアルミニウム合金からなる芯材用素板の両面に重ね合わせて積層体とし、その積層体についてその両面側から圧縮し、その圧縮力によって芯材用素板の材料を前記貫通孔内に侵入するように流動変形させ、かつ芯材用素板の材料が貫通孔内に充満された後にもさらに圧縮が進行するように圧縮して、芯材用素板と皮材用素板とを接合することを特徴とするものである。

【0012】

また請求項2の発明は、請求項1に記載の金属複合部材の製造方法において、前記皮材用素板の貫通孔の最大径dL0と、芯材用素板の初期外径の最小径dC0との関係が、次の(1)式:

50>dC0/dL0>1 ・・・(1)

を満たすように各素板を用意して、積層体を圧縮することを特徴とするものである。

【0013】

さらに請求項3の発明は、請求項1もしくは請求項2に記載の金属複合部材の製造方法において、前記積層体を圧縮するにあたり、圧縮過程中途の前記貫通孔内に芯材用素板の材料が充満された時点での芯材用素板における皮材用素板に挟まれている部分の芯材用素板の厚みをhC1、貫通孔内に芯材用素板の材料が充満された後さらに圧縮が行なわれて最終的に圧縮が終了した時点での芯材における皮材に挟まれている部分の芯材厚みをhC2とし、これらの厚みhC1、hC2が、次の(2)式:

0.01≦(hC1−hC2)/hC1 ・・・(2)

を満たすように圧縮することを特徴とするものである。

【0014】

そしてまた請求項4の発明は、請求項1ないし請求項3に記載の金属複合部材の製造方法において、前記積層体を圧縮するにあたり、芯材用素板の温度を200℃以上500℃未満の範囲内の温度に制御した状態で圧縮することを特徴とするものである。

【0015】

さらにまた請求項5の発明は、請求項1ないし請求項4のいずれかの請求項に記載の方法によってブレーキロータ用素板を製造することを特徴とするものである。

【発明の効果】

【0016】

この発明の方法によれば、接合不良が生じることなく良好な接合性でアルミニウム系材料の板材と鉄系材料の板材とを接合一体化することができ、また信頼性、生産性、コスト面のいずれの面でも優れている。またこの発明の方法によれば、予め最終的な形状(例えば取付孔を有するブレーキロータの如く環状部材)を予測した形状の芯材用素板や皮材用素板を使用することによって、複合材とした後の歩留りを大幅に向上させることができ、これにより金属複合部材で問題となりやすいリサイクルについての問題を軽減することができる。さらにこの発明の方法をブレーキロータの製造に適用すれば、両面側に皮材として鉄系材料が存在するため、良好な耐摩耗性を確保できると同時に、高い高温強度を確保することができ、一方軽量なアルミニウム系材料が芯材として用いられることから、鉄系材料の一体物からなるブレーキロータと比較して格段に軽量化することができるとともに、芯材のアルミニウム系材料の熱伝導率が高いところから、芯材が伝熱媒体として機能して放熱を効果的に行なうことができ、結局、耐摩耗性、高温強度、放熱性が良好でかつ軽量なブレーキロータを得ることができる。

【発明を実施するための最良の形態】

【0017】

この発明の方法においては、芯材用素板としては、純アルミニウムもしくは種々のアルミニウム合金が用いられ、また皮材用素板としては鋳鉄、普通鋼、ステンレス鋼等の鉄系材料が用いられる。芯材用素板のアルミニウムもしくはアルミニウム合金の具体的な成分組成は限定されるものではなく、また皮材用素板の鉄系材料の種類、具体的成分組成も特に限定されるものではなく、いずれも最終の用途、使用環境等によって適宜選択すればよい。例えばブレーキロータとして用いる場合、芯材のアルミニウム合金としては、JIS A5454材等を用いることが望ましく、また皮材の鉄系材料としては、SUS材、FC200材等を用いることが望ましい。

【0018】

ここで芯材用素板および皮材用素板の形状について図1を参照して説明すると、芯材用素板1は、全体として平坦な板状(平板状)に作られている。芯材用素板1の平面的な形状は後に改めて説明するように特に限定されないが、通常は円形とされることが多い。一方皮材用素板2A,2Bは、全体として平坦な板状(平板状)に作られていて、それぞれその中央部分に一方の板面から他方の板面まで貫通する貫通孔3A,3Bが形成されている。これらの貫通孔3A,3Bの断面形状(板面側から見た穴形状)は特に制約されるものではないが、通常は円形とされ、場合によっては矩形その他の多角形状、あるいは星型としても良い。なお皮材用素板2A,2Bの全体の平面的形状も特に限定されないが、通常は芯材用素板1と同様に円形とされることが多い。

【0019】

上述のようなアルミニウムもしくはアルミニウム合金からなる芯材用素板1および鉄系材料からなる皮材用素板2A,2Bを用いてこの発明を実施するにあたっては、先ず図2の(A)に示すように、芯材用素板1の両面側に皮材用素板2A,2Bを重ね、積層体4とする。このとき、一方の皮材用素板2Aの貫通孔3Aと他方の皮材用素板2Bの貫通孔3Bとの間の部分に芯材用素板1の中央部分が位置している状態、すなわち各貫通孔3A,3Bの一方の側が皮材用素板1によって塞がれている状態とする。そのためには、通常は芯材用素板1の中心と皮材用素板2A,2Bの中心とを一致させてこれらを重ね合わせれば良い。

【0020】

このような積層体4を、平坦工具、例えばプレス装置の表面が平坦な金型によってその両面側から圧縮する。具体的には、図2の(A)〜(D)に示すように、プレス装置の上金型5A、下金型5Bとの間に積層体4を配置し、固定された下金型5Bに対して上金型5Aを下降させて積層体4を上金型5A、下金型5Bの間に挟み、さらに上金型5Aを下降させて積層体4の全体を圧縮する。この圧縮時においては、鉄系材料からなる皮材用素板2A,2Bよりも相対的に格段に軟質で変形能の高いアルミニウムもしくはアルミニウム合金からなる芯材用素板1の材料は、単に厚みが減少して外周方向へ径が拡大するだけではなく、図2の(B)に示すようにその芯材用素板の材料の一部が皮材用素板2A,2B内の貫通孔3A,3B内に侵入するように塑性流動し、さらに貫通孔3A,3B内に芯材用素板の材料が完全に充満した後にも図2の(C)に示すように圧縮が進行して塑性流動が進むことにより、芯材と皮材との良好な接合が得られるのである。これらの塑性流動の挙動について図2を参照して次に詳細に説明する。

【0021】

先ず仮に2種以上の材料をプレス等により圧縮接合するための従来の一般的な手法に準じて、貫通孔のない2枚の皮材によって芯材を挟んで積層体とし、平坦工具によりその両面側から圧縮した場合を想定すれば、その場合には芯材は圧縮されて厚さが減少し、外径方向に伸びて外周が拡大するだけである。この場合、外径方向に芯材の材料が流れるときには、中心付近に左右前後への流動の分岐点、すなわち中立点と称される材料の流動しない領域が発生することになる。このような中立点領域では、皮材と芯材との間の相対すべりがほとんどないため、両者の物理的接合が充分に行なわれない。またこのような圧縮接合時において皮材と芯材との間に介在する空気は接合の阻害要因となるが、前述のような貫通孔のない皮材を用いた場合、圧縮時には皮材と芯材との間の空気は外周方向へのみ逃げることになり、中立点領域付近では皮材と芯材との間の空気がそのまま封じ込まれてしまいやすい。そしてこれらが相俟って、中立点付近での接合が不充分となり、またこのように充分に接合されない範囲(非接合領域)の大きさのばらつきも大きく、したがってこのような方法を工業的に板材に適用することは不適当である。

【0022】

これに対し、この発明の方法の場合は、皮材用素板2A,2Bに貫通孔3A,3Bを形成しているため、積層体4を、平坦工具(金型5A,5B)により圧縮すれば、先ず図2の(B)に示すように、芯材用素板1の材料は外周方向へ材料が流れると同時に、貫通孔3A,3B内に流入し、またそれに伴って芯材用素板1の材料は中心部に向けて材料が流れる。したがって芯材用素板1の材料は、内径方向(貫通孔3A,3Bに向う方向)と外径方向との2方向に流れるところから、貫通孔3A,3Bよりも外径側の皮材用素板2A,2Bに挟まれている円環状領域のうち、その中間位置において材料が塑性流動しない中立点Pが発生する。ここで、上述の状態で圧縮を終了してしまった場合には、円環状部位の中間の中立点Pの存在により、充分な接合が得られない。しかるにこの発明の方法の場合には、貫通孔3A,3B内に芯材用素板1の材料が充満された後にも圧縮を継続させることとしているため、中立点を排除することができる。すなわち貫通孔3A,3B内に芯材用素板1の材料が充満された後の圧縮過程では、芯材用素板1の材料は、図2の(C)に示すように圧縮により外径方向へのみ流動するため、前述のような円環状部分の中間の中立点Pが消滅し、芯材用素板1と皮材用素板2A,2Bとが接触している部分では全ての領域にわたってその接触面で相対滑りが生じ、その全ての領域にわたって充分に接合されることになる。

【0023】

このようにして圧縮過程が終了すれば、結果的に芯材用素板の材料が流動しない部分、すなわち中立点と称される領域は、貫通孔3A,3B内の位置のみに存在することになり、その他の皮材用素板2A,2Bに挟まれている部分の芯材用素板1の材料は全て塑性流動することになる。また皮材用素板2A,2Bと芯材用素板1との間に介在する空気は、圧縮時の初期においては外側のものは外周方向に逃げる一方、中心部寄りのものは貫通孔3A,3B内に逃げ、圧縮の後期においてはもっぱら外周方向に逃げ、その結果芯材と皮材との間の空気の封じ込めはほとんど生じない。

【0024】

このように、この発明の方法の場合、貫通孔を除く部分、すなわち皮材と芯材とが接合されるべき部分では、圧縮時に塑性流動のない中立点が残ることがなく、全ての領域にわたって芯材材料の塑性流動が生じ、また皮材と芯材との間における空気の封じ込みも生じないため、皮材と芯材とは非接合領域が生じることなく、確実かつ充分に接合されるのである。

【0025】

ここで、皮材用素板に形成しておく貫通孔の断面形状は特に限定されるものではなく、円形のほか、矩形、外筒形状、星型等任意で良いが、その貫通孔の最大径をdL0mmとし、芯材用素板の芯材用素板の初期外径の最小径をdC0mmとすれば、これらを次の(1)式

50>dC0/dL0>1 ・・・(1)

を満たすように定めることが望ましい。但しここで芯材用素板の初期外径の最小径とは、圧縮前における芯材の中心位置(貫通孔の中心位置に対応する)を基準とした外径直径の最小値を意味し、円形の芯材用素板の場合は通常はその直径自体が初期最小径に相当する。

【0026】

ここで、(1)式の条件が望ましい理由は次の通りである。すなわち、芯材用素板に貫通孔を形成しておく目的は、塑性流動の中立点の排除と、空気の封じ込め排除とにあることから、貫通孔の形状は特に問わないが、芯材の初期外径の最小径dC0と貫通孔の最大径dL0との比dC0/dL0が1以下では、最初から芯材が貫通孔内に入ってしまうか、または貫通孔の一部に芯材用素板で覆われない部分が生じてしまうため、その積層体を圧縮しても、芯材用素板と皮材用素板とが塑性流動面で接触することが全くできないか、または少なくとも塑性流動面で接触できない部分が局部的に生じ、その結果塑性流動面による接合が全く行なわれないか、または少なくとも一部に塑性流動面での接合が生じずに、接合不良が発生することがある。

【0027】

一方、dC0/dL0の比が50以上となれば、芯材用素板の材料の塑性流動する範囲が大きくなって、圧縮に多大な荷重が必要となり、そのため圧縮のためのプレス装置が大型化してコスト面で不利となり、また同時に中立点の排除が充分でなくなることもある。

【0028】

したがって(1)式に示すようにdC0/dL0の比は、1を越え50未満の範囲内と定めた。なお実用上は、その範囲内でも特に10>dC0/dL0>1.5の範囲内が好ましい。

【0029】

さらにこの発明の方法を実施する場合、積層体の圧縮過程において皮材用素板の貫通孔内に芯材用素板の材料が充満された時点での芯材用素板における皮材用素板に挟まれている部分の厚みをhC1mm、また貫通孔内に芯材用素板の材料が充満された後、最終的に圧縮が終了した時点での芯材用素板における皮材用素板に挟まれている部分の厚み(したがって圧縮接合後の同部分の芯材厚み)をhC2mmとすれば、これらの厚みhC1、hC2が、次の(2)式

0.01≦(hC1−hC2)/hC1 ・・・(2)

を満たすように圧縮することが望ましい。具体的には、(2)式が満たされるように芯材用素板の厚みや皮材用素板の厚み、貫通孔の大きさ(容積)、圧縮量(圧下率)等を定めることが望ましい。

【0030】

このように(2)式を満たすように圧縮することが望ましい理由は次の通りである。

【0031】

すなわち、圧縮開始によって芯材用素板の材料が塑性流動を開始し、貫通孔内に芯材用素板材料が充満されるまでの間においては、空気の封じ込みは貫通孔により排除されているが、その間、芯材用素板の材料は、前述のように内径方向(貫通孔に向う方向)と外径方向との2方向に流れるところから、貫通孔よりも外側の皮材用素板に挟まれている領域のうち、貫通孔内径と芯材用素板外径との中間の円環状部分に中立点が発生する。したがってその状態で圧縮を終了してしまった場合には、既に述べたように円環状の中立点の存在により、充分な接合が得られない。しかるにこの発明の方法の場合、既に述べたように貫通孔内に芯材用素板の材料が充満された後にも圧縮を継続させて、芯材の材料を外径方向へのみ流動させているため、前述のような円環状の中立点が消滅し、芯材用素板と皮材用素板とが接触している部分では全ての領域にわたってその接触面で相対滑りが生じ、その全ての領域にわたって充分に接合されることになる。このような接合メカニズムにおいて、(hC1−hC2)/hC1の値、すなわち貫通孔内に芯材用素板の材料が充満された時点より後の圧縮過程における厚み減少率(圧下率)が0.01より小さければ、貫通孔内に芯材用素板の材料が充満された後の圧縮過程での塑性流動が充分ではなくなって、前述の円環状中立点を充分に消滅させることが困難となり、充分な接合が得られなくなるおそれがある。なお(2)式の範囲内でも特に0.2≦(hC1−hC2)/hC1≦0.7の範囲内とすることが望ましい。ここで(hC1−hC2)/hC1の値が0.7を越えれば、芯材のアルミニウムもしくはアルミニウム合金板の厚みが薄くなり過ぎて、構造部材等としての強度が不足するおそれがある。

【0032】

また前述のように積層体を圧縮するにあたっては、芯材用素板の温度を200℃以上、500℃未満の範囲内の温度に維持した状態で圧縮を行なうことが望ましい。

【0033】

すなわち、アルミニウムおよびアルミニウム合金は、一般に変形抵抗が小さく、圧縮加工に適した素材ではあるが、200℃未満の温度域では変形抵抗が未だかなり大きく、そのため大きな加圧力を必要としてプレス等の圧縮装置のコスト増大を招く。しかるに200℃以上では、変形抵抗の減少が著しくなり、わずかな圧縮力で圧縮変形可能となる。一方500℃以上の高温となれば、皮材用素板の貫通孔内に充満された芯材材料(アルミニウムもしくはアルミニウム合金)が圧縮工具(平坦工具)表面に付着しやすくなって、作業性が低下し、また皮材用素板として用いられている鉄系材料がステンレス板や鋼板であっても、その皮材用素板の表面に酸化が生じて、芯材用素板が接合しにくくなるおそれがある。したがって小さい圧縮力で接合性を高めかつ作業性も良好とするためには、前述のように200℃以上、500℃未満の温度域に芯材用素板を維持した状態で圧縮を行なうことが望ましい。

【0034】

なお上述のように芯材用素板を200℃以上、500℃未満の温度域内に維持した状態で圧縮を行なうための具体的手段としては、たとえば積層体をその両面側から圧縮するための平坦工具(金型)にヒータと熱電対等の温度センサを埋め込んでおき、温度センサの検出温度によりヒータをフィードバック制御すれば良い。

【0035】

なおまた、接合性をより高めるためには、芯材用素板、皮材用素板について、予め表面の酸化皮膜や油汚れ、人間汗、その他の異物等を除去しておくことが望ましい。すなわち、芯材用素板や皮材用素板の表面(接合界面)に酸化皮膜が存在すれば接合が不充分となるから、圧縮加工前に各素板の表面の酸化皮膜をエッチングあるいはサンドペーパー等により除去しておくことが望ましく、また油汚れや人間汗、異物が表面に存在しても接合が不充分となることがあるから、洗浄等によりこれらを確実に除去しておくことが望ましい。

【0036】

以上のようにして圧縮接合された積層体状の金属複合部材、すなわちアルミニウムもしくはアルミニウム合金を芯材としてその両面に鉄系材料からなる皮材を接合してなる金属複合部材を、実際の最終製品に使用するにあたっては、適宜切削加工やプレス打抜加工等を行なって、最終製品形状に加工すれば良い。

【0037】

例えばブレーキロータに使用する場合には、外周部分を真円状に加工するとともに、中央の貫通孔に相当する部分(芯材材料によって埋められている)を打抜きや切削により除去して、その部分をブレーキロータ取付孔とすれば良い。なお用途によっては貫通孔に相当する部分を除去せずに最終製品として使用することも考えられる。

【実施例】

【0038】

実施例1

芯材用素板として、アルミニウム合金(A5454合金O材)からなる板厚5mm、外径50mmの円板状打抜材を用い、皮材用素板として、中央に円形状の貫通孔を有するステンレス鋼(SUS430)からなる板厚0.4mm、外径60mm、内径(貫通孔の径)30mmのレーザー切断による2枚の円環状皮材を用意した。そして芯材用素板の両面を80番ペーパー砥石により表面を研磨し、その後メチルエチルケトン中にて超音波洗浄を行なった。一方、各皮材用素板の片面を320番ペーパー砥石にて研磨し、次いでメチルエチルケトン中にて超音波洗浄を施した。これらの芯材用素板および2枚の皮材用素板を重ね合わせ、その積層体を図3、図4に概略的に示すような50ton、4ポストタイプの油圧プレス装置により圧縮した。

【0039】

ここで、図3において5A,5Bは圧縮用平坦工具としての表面が平坦な上下金型であり、上金型5Aは枠体6内を油圧シリンダ9により昇降可能なスライド7に保持されており、下金型5Bは枠体6に固定されたボルスター8に保持されている。そして上金型5A、下金型5Bには、図4に示すようにそれぞれ複数のヒータ10が埋め込まれるとともに、温度センサとしての熱電対11が埋め込まれており、温度コントローラ12によって温度制御されるようになっている。

【0040】

上述のような油圧プレス装置によって前述の積層体を圧縮するにあたっては、予め上述の温度制御によって上金型5A、下金型5Bを400℃に加熱保持しておき、その400℃の状態で上金型5A、下金型5Bの間に積層体を挟み、3分間保持した後、50tonの加圧力で加圧して圧縮し、接合した。なおここで400℃の金型で3分間挟んだ場合、いずれの材料も通常は約1.5分で金型温度と同一となることが予想されるが、ばらつきに対する安全性を考慮して、3分間挟むこととした。

【0041】

前述のようにして400℃で3分間保持後、加圧して圧縮接合させることによって得られた接合体(金属複合部材)について、接合部分の断面を金属顕微鏡により観察したところ、接合界面の不良はなく、全体にわたって良好かつ充分に接合されていることが確認された。

【0042】

実施例2

皮材用素板における貫通孔の有無の影響、および貫通孔の最大径dLOと芯材用素板の初期外径の最小径dCOとの比dCO/dLOの値による影響、および加圧・圧縮接合時の温度(加工温度)の影響を調べるため、次のような実施例、比較例を行なった。

【0043】

すなわち、芯材用素板としては実施例1と同様にA5454合金アルミニウム板からなる板厚5mm、外径50mmの円板を用いる一方、皮材用素板のSUS430ステンレス鋼板としては、中央部に貫通孔を形成していないもの、中央部に直径(dLO)が5mmの円形状の貫通孔を有するもの、同じく中央部に直径(dLO)が30mmの円形状の貫通孔を有するものを用意した。なおいずれの皮材用素板も厚みは0.4mm、外径60mmの円板状のものである。そしてこれらの芯材用素板、皮材用素板について、実施例1の場合と同様に研磨、洗浄を行なってから、実施例1と同様に重ね合わせ、その積層体について実施例1と同様なプレス装置を用いて、保持・加圧の温度を変化させた点以外の条件については実施例1と同様な条件で加圧による圧縮接合を行なった。なおこの圧縮接合過程では、芯材厚みに関する前記(2)式の値(hC1−hC2)/hC1を調べた。

【0044】

得られた接合体(金属接合部材)について、中央部(但し貫通孔を有する芯材用素板を用いた場合は、貫通孔よりも外側の部分で、貫通孔寄りの部分、すなわち貫通孔内縁に近い接合部分を意味する)および外周に近い部分(外側部)における接合性と、中央部の浮きの有無(接合界面が密着せず、皮材と芯材との間が離れて皮材が浮き上がっている状態の有無)を断面を金属組織顕微鏡により観察し、接合界面が完全に金属接合されている場合を“良”として○印を付し、接合界面が完全に金属接合されていない場合を“不良”として×印を付した。また中心部の浮きの有無は、接合界面を観察して接合界面が離れている場合を“不良”として×印を付し、密着している場合を“良”として○印を付した。

【0045】

【表1】

【0046】

表1に示すように、皮材用素板として貫通孔のないものを用いた製造番号1〜10の比較例のうち、150℃以下の低温で圧縮接合を行なった例(製造番号1〜4)の場合は、中央部の板の浮きは認められないものの、中央部分、外側部分ともに接合しておらず、また250℃以上の温度で圧縮接合を行なった例(製造番号5〜10)の場合は、外側部分はいずれも接合されていたが、中央部では板の浮きが認められ、接合していなかった。

【0047】

一方、中央に貫通孔を形成した皮材用素板を用いた例(製造番号11〜20)では、加工温度、圧縮値を種々変化させた全ての例において、中央部での板の浮きが認められなかった。そしてこれらのうち、150℃以下の低温で圧縮接合を行なった例(製造番号11〜14)の場合は、中央部および外側部分で良好な接合が得られなかったが、250℃以上の高温で圧縮接合を行なった例(製造番号15〜20)の場合は、中央部分、外側部分、ともに良好な接合が得られた。またこれらの製造番号15〜20の例の場合、dCO/dLOの値、および(hC1−hC2)/hC1の値もこの発明で規定する範囲内となっており、圧縮接合温度がこの発明で規定する範囲内となっていることと相俟って、優れた接合性が得られたものと思われる。

【0048】

実施例3

この実施例3は、加圧による圧縮接合過程における芯材厚みの変化量(hC1−hC2)/hC1が及ぼす影響および圧縮接合温度(加工温度)が及ぼす影響を調べるためのものである。すなわち、芯材用素板としてA5454合金アルミニウム板からなる外径60mmの円板状の種々の厚みのものを用い、皮材用素板として、外径が60mmのSUS430ステンレス鋼板からなりかつ中央部に円形状の貫通孔を有する種々の厚みのものを用いた。そして実施例1と同様にこれらの素板について、研磨、洗浄を行なってから実施例1と同様に重ね合わせ、その積層体について実施例1と同様なプレス装置を用いて、加圧による圧縮接合を行なって、接合体(金属複合部材)を得た。なお加工温度(圧縮接合温度)および圧縮量は種々変化させた。またこの圧縮接合過程では、前記(2)式の値(hC1−hC2)/hC1を調べた。

【0049】

得られた接合体(金属複合部材)について、断面の金属顕微鏡による観察によって接合界面の接合性を調べるとともに、中央部分の浮き(接合界面の離れ)と、平坦工具表面(平坦金型表面)へのアルミニウムの凝着の有無、および皮材の酸化の有無を調べた。これらの結果を表2に示す。

【0050】

なお表2において、接合性は、中央部分、外側部分を問わず、完全に金属接合されている場合に○印を付し、一部に金属接合されていない界面が存在するが、実用上支障のない程度の場合に△印を付し、金属接合されていない部分が広くて実用上問題が生じる場合に×印を付した。また中央部の浮きについては、界面の離れが存在しない場合に○印を付した。さらに工具へのアルミ凝着は、凝着が全くなかった場合に○印、わずかに凝着が見られたが実用上支障のない程度の場合に△印、凝着が激しく、操業上問題が生じる場合に×印を付した。そしてまた皮材の酸化については、皮材の酸化が全く認められなかった場合に○印を付し、わずかに酸化が認められたが実用上支障がない場合に△印を付し、酸化が著しく、製品外観上問題がある場合に×印を付した。

【0051】

【表2】

【0052】

表2に示すように、圧縮接合温度が150℃以下の場合(製造番号21〜23)には、良好な接合性が得られなかった。

【0053】

一方、圧縮接合温度が200℃以上の場合(製造番号24〜37)には、接合性はほぼ良好であった。そしてこれらのうち、圧縮接合温度がこの発明で規定する上限を越える550℃の例(製造番号36、37)の場合は、工具へのアルミの凝着が生じるとともに、皮材の酸化による変色が顕著となった。一方、圧縮接合温度がこの発明の範囲内である200〜500℃の範囲内の例(製造番号24〜35)では、工具へのアルミの凝着はほとんど生じず、また皮材の酸化による変色も少なかった。またここで、これらの製造番号24〜35の例の場合は、いずれもdCO/dLOの値、(hC1−hC2)/hC1の値がこの発明で規定する範囲内となっており、圧縮接合温度がこの発明で規定する範囲内となっていることと相俟って、優れた接合性が得られたものと考えられる。

【0054】

実施例4

芯材用素板として、アルミニウム合金(A5454合金)からなる板厚5mm、外径50mmの円板状打抜材を用い、皮材用素板として、板面中央に正方形状の貫通孔を有するステンレス鋼(SUS430)からなる板厚0.4mm、外径60mm、正方形貫通孔の一辺が10mmのレーザー切断による2枚の円環状皮材を用意した。そしてこれらの素板について、実施例1と同様に研磨、洗浄を行なった後、実施例1と同様に重ね合わせて、実施例1と同様な条件で保持・加圧接合を行なった。得られた接合体(金属複合部材)について、接合部分の断面を金属顕微鏡により観察したところ、接合界面の不良はなく、全体にわたって良好かつ充分に接合されていることが確認された。

【図面の簡単な説明】

【0055】

【図1】この発明の方法に用いられる芯材用素板および皮材用素板の一例を示す斜視図である。

【図2】この発明の方法に従って積層体を圧縮接合する状況を段階的に示す略解的な縦断面図である。

【図3】この発明の実施例において使用した油圧プレス装置の全体構成を概略的に示す正面図である。

【図4】この発明の実施例において使用した油圧プレス装置の金型部分の温度制御のための構成を示す平面図である。

【符号の説明】

【0056】

1 芯材用素板

2A,2B 皮材用素板

3A,3B 貫通孔

4 積層体

5A 上金型

5B 下金型

【特許請求の範囲】

【請求項1】

アルミニウムもしくはアルミニウム合金からなる平板状の芯材の両面に鉄系材料からなる平板状の皮材を重ね合わせてこれらを接合一体化してなる金属複合部材の製造方法において、

鉄系材料からなる2枚の皮材用素板に、予めその一方の板面から他方の板面まで貫通する貫通孔を形成しておき、その2枚の皮材用素板を、アルミニウムもしくはアルミニウム合金からなる芯材用素板の両面に重ね合わせて積層体とし、その積層体についてその両面側から圧縮し、その圧縮力によって芯材用素板の材料を前記貫通孔内に侵入するように流動変形させ、かつ芯材用素板の材料が貫通孔内に充満された後にもさらに圧縮が進行するように圧縮して、芯材用素板と皮材用素板とを接合することを特徴とする、金属複合部材の製造方法。

【請求項2】

請求項1に記載の金属複合部材の製造方法において、

前記皮材用素板の貫通孔の最大径dL0と、芯材用素板の初期外径の最小径dC0との関係が、次の(1)式:

50>dC0/dL0>1 ・・・(1)

を満たすように各素板を用意して、積層体を圧縮することを特徴とする、金属複合部材の製造方法。

【請求項3】

請求項1もしくは請求項2に記載の金属複合部材の製造方法において、

前記積層体を圧縮するにあたり、圧縮過程中途の前記貫通孔内に芯材用素板の材料が充満された時点での芯材用素板における皮材用素板に挟まれている部分の芯材用素板の厚みをhC1、貫通孔内に芯材用素板の材料が充満された後さらに圧縮が行なわれて最終的に圧縮が終了した時点での芯材における皮材に挟まれている部分の芯材厚みをhC2とし、これらの厚みhC1、hC2が、次の(2)式:

0.01≦(hC1−hC2)/hC1 ・・・(2)

を満たすように圧縮することを特徴とする、金属複合部材の製造方法。

【請求項4】

請求項1ないし請求項3に記載の金属複合部材の製造方法において、

前記積層体を圧縮するにあたり、芯材用素板の温度を200℃以上500℃未満の範囲内の温度に制御した状態で圧縮することを特徴とする、金属複合部材の製造方法。

【請求項5】

請求項1ないし請求項4のいずれかの請求項に記載の方法によってブレーキロータ用素板を製造することを特徴とする、ブレーキロータの製造方法。

【請求項1】

アルミニウムもしくはアルミニウム合金からなる平板状の芯材の両面に鉄系材料からなる平板状の皮材を重ね合わせてこれらを接合一体化してなる金属複合部材の製造方法において、

鉄系材料からなる2枚の皮材用素板に、予めその一方の板面から他方の板面まで貫通する貫通孔を形成しておき、その2枚の皮材用素板を、アルミニウムもしくはアルミニウム合金からなる芯材用素板の両面に重ね合わせて積層体とし、その積層体についてその両面側から圧縮し、その圧縮力によって芯材用素板の材料を前記貫通孔内に侵入するように流動変形させ、かつ芯材用素板の材料が貫通孔内に充満された後にもさらに圧縮が進行するように圧縮して、芯材用素板と皮材用素板とを接合することを特徴とする、金属複合部材の製造方法。

【請求項2】

請求項1に記載の金属複合部材の製造方法において、

前記皮材用素板の貫通孔の最大径dL0と、芯材用素板の初期外径の最小径dC0との関係が、次の(1)式:

50>dC0/dL0>1 ・・・(1)

を満たすように各素板を用意して、積層体を圧縮することを特徴とする、金属複合部材の製造方法。

【請求項3】

請求項1もしくは請求項2に記載の金属複合部材の製造方法において、

前記積層体を圧縮するにあたり、圧縮過程中途の前記貫通孔内に芯材用素板の材料が充満された時点での芯材用素板における皮材用素板に挟まれている部分の芯材用素板の厚みをhC1、貫通孔内に芯材用素板の材料が充満された後さらに圧縮が行なわれて最終的に圧縮が終了した時点での芯材における皮材に挟まれている部分の芯材厚みをhC2とし、これらの厚みhC1、hC2が、次の(2)式:

0.01≦(hC1−hC2)/hC1 ・・・(2)

を満たすように圧縮することを特徴とする、金属複合部材の製造方法。

【請求項4】

請求項1ないし請求項3に記載の金属複合部材の製造方法において、

前記積層体を圧縮するにあたり、芯材用素板の温度を200℃以上500℃未満の範囲内の温度に制御した状態で圧縮することを特徴とする、金属複合部材の製造方法。

【請求項5】

請求項1ないし請求項4のいずれかの請求項に記載の方法によってブレーキロータ用素板を製造することを特徴とする、ブレーキロータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−886(P2006−886A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−179376(P2004−179376)

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]