金属調加飾シートおよびその製造方法

【課題】十分な光沢度を示す金属調加飾シートを高い生産性で製造する。

【解決手段】基材シート11と、該基材シート11の片面に形成され、リーフィング顔料13を含有する金属光沢層12とを有し、前記基材シート11の前記金属光沢層12側の面の常態剥離力が1〜10N/50mmである転写シート10を使用した転写法により製造する。基材シート11の前記金属光沢層12側の面には、離型処理がなされていることが好ましい。

【解決手段】基材シート11と、該基材シート11の片面に形成され、リーフィング顔料13を含有する金属光沢層12とを有し、前記基材シート11の前記金属光沢層12側の面の常態剥離力が1〜10N/50mmである転写シート10を使用した転写法により製造する。基材シート11の前記金属光沢層12側の面には、離型処理がなされていることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車内装などに使用される金属調加飾シートとその製造方法に関する。

【背景技術】

【0002】

インストロメントパネルなどの自動車内装には、従来より金属調の加飾シートが部分的に使用されている。このような金属調加飾シートとしては、アクリル樹脂からなる加飾シート基材層の片面に、スズなどの金属蒸着膜が形成されたものがあり、インサート成形などにより自動車内装基材と一体化されることで、自動車内装に金属光沢を付与するものである。このような金属調加飾シートは、JIS K 7105に準拠した60度鏡面光沢度が400を超え、優れた光沢度を発現する。

ところが、このように金属蒸着膜が形成された金属調加飾シートは、生産コストが高く、加工時には金属蒸着膜にクラックが生じやすいという問題があった。

【0003】

そこで、低コストで十分な光沢度を備え、クラックが生じやすいなどの問題もない金属調加飾シートについて、種々検討されている。

例えば特許文献1には、アクリル樹脂からなる加飾シート基材層の片面に、アルミニウムなどの光輝性顔料を含有するインキがグラビア印刷された金属調加飾シートが開示されている。

【0004】

ところが、特許文献1の金属調加飾シートは、低コストではあるものの、スズなどの金属蒸着膜が形成された金属調加飾シートに比べて光沢度が低く、100〜160程度の60度鏡面光沢度しか発現しないという問題があった。また、このような金属調加飾シートを製造する際には、加飾シート基材層にインキを直接印刷するため、インキ中の溶剤が加飾シート基材層を侵してしまう場合もあった。

【0005】

そこで、光沢度が良好で、上述したような溶剤による侵食の懸念のないものとして、ポリエチレンテレフタレート(PET)シートなどの片面に、アルミニウム粉などの高輝度顔料を含む金属光沢層が形成された転写シートを使用して、金属調加飾シートを製造する方法も提案されている。

この方法では、まず、シート状の加飾シート基材層を用意し、これに転写シートの金属光沢層側を圧着し、金属光沢層を加飾シート基材層に転写する。ついで、転写シートのPETシートを金属光沢層から剥離する。そして、金属光沢層の表面に、別途用意したアクリル樹脂シートを積層し、例えば特許文献2に記載されているようなダブルベルト式プレス装置を使用して、熱ラミネートする。

【0006】

このような方法によれば、金属光沢層は一旦PETシートに印刷されてから、加飾シート基材層に転写されるため、塗料中の溶剤により加飾シート基材層が侵される懸念がない。また、特許文献2に記載されているダブルベルト式プレス装置を使用してアクリル樹脂シートを熱ラミネートすると、アクリル樹脂シートは熱ラミネートとともにその表面が鏡面仕上げされるため、特許文献1の金属調加飾シートよりも光沢度の高い金属調加飾シートが得られる。

また、転写シートを使用して金属調加飾シートを製造する方法は、特許文献3などにも開示されている。

【0007】

一方、金属光沢層を形成するために好適な光輝度顔料として、例えば特許文献4や5に記載されているように、鱗片状の金属からなり、表面張力が小さく制御されたリーフィング顔料も知られている。リーフィング顔料は金属光沢層に均一に配向しやすいため、これを使用することにより、高い光沢度の金属光沢層を形成しやすいとされている。

【特許文献1】特開2005−186354号公報

【特許文献2】特許第3186335号公報

【特許文献3】特開2001−334609号公報

【特許文献4】特開2004−269559号公報

【特許文献5】特開2002−212509号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、金属調加飾シートに要求される光沢度のレベルは高く、上述したような従来の金属調加飾シートは、このような要求を満たすものではなかった。

また、リーフィング顔料を金属光沢層に使用した場合でも、十分な光沢度が得られない場合が多かった。

【0009】

本発明は上記事情に鑑みてなされたもので、十分な光沢度を示す金属調加飾シートを高い生産性で製造する方法の提供を課題とする。

【課題を解決するための手段】

【0010】

本発明の金属調加飾シートの製造方法は、基材シートと、該基材シートの少なくとも片面に形成された金属光沢層とを有する転写シートから、前記金属光沢層を加飾シート基材層上に転写する転写工程を備えた金属調加飾シートの製造方法であって、前記金属光沢層は、リーフィング顔料を含有し、前記基材シートの前記金属光沢層側の面の常態剥離力が1〜10N/50mmであることを特徴とする。

前記基材シートの前記金属光沢層側の面には、離型処理がなされていることが好ましい。

前記転写工程の後に、前記金属光沢層上に表面シートを熱ラミネートする熱圧着工程を有することが好ましい。

前記熱圧着工程は、一対の加熱ロールと、該加熱ロールの後段側に設けられた一対の冷却ロールと、前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、該無端金属ベルトの前記押圧面同士が近づくように作用する一対の加圧手段とを備えた熱圧着手段により行われることが好ましい。

本発明の金属調加飾シートは、前記製造方法で製造されたことを特徴とする。

【発明の効果】

【0011】

本発明によれば、十分な光沢度を示す金属調加飾シートを高い生産性で製造できる。

【発明を実施するための最良の形態】

【0012】

以下本発明を詳細に説明する。

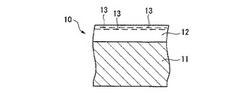

図1の転写シート10は、自動車内装などに使用される本発明の金属調加飾シートの製造において使用されるものであって、基材シート11の片面に、リーフィング顔料を含有する金属光沢層12が形成されたものである。

基材シート11の材質としては、より光沢度の高い金属光沢層12を形成できるとともに、溶剤に対する耐性も優れていることから、PETが好ましいが、ポリエステル樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂(PVC)、フッ素系樹脂など他の樹脂シートも使用できるし、複数の樹脂の積層シートを使用してもよい。

基材シート11の厚みには特に制限はないが、転写シート10の転写時における取扱性などから、0.01〜0.05mmの範囲が好ましい。

【0013】

金属光沢層12は、リーフィング顔料と、バインダ成分とを含有するものであって、通常、リーフィング顔料とバインダ成分の他、溶剤を含有する塗料から形成される。

リーフィング顔料は、金属粉が鱗片状に形成され、その表面にステアリン酸などの飽和脂肪酸が吸着したものである。一般には、スチールボールなどの球状の磨砕メディアを備えたボールミルなどの磨砕装置を使用し、ミネラルスピリット、ソルベントナフサなどの有機溶媒中、上述の飽和脂肪酸を粉砕助剤として使用した湿式磨砕により金属粉を粉砕することで得られる。

【0014】

このようなリーフィング顔料は表面張力が小さいため、金属光沢層12を形成する塗料中のバインダ成分や溶剤との親和性が低い。よって、形成された金属光沢層12中で層方向と略平行になるように均一に配向する。そのため、リーフィング顔料を含有する金属光沢層12は、光沢度が高く金属光沢に優れ、隠蔽性にも優れたものとなる。

【0015】

リーフィング顔料の材質としては、アルミニウム、銅、ニッケルなどの他、銅/亜鉛/鉄系、鉄/クロム/ニッケル/モリブデン系の合金などが挙げられるが、これらのなかではアルミニウムが好ましい。

リーフィング顔料のサイズとしては特に制限はないが、平均粒子径として、1〜60μmの範囲が好ましく、より好ましくは2〜30μmである。平均厚みは0.01〜3μm、アスペクト比は5〜100の範囲にあると好ましい。この範囲であれば、リーフィング顔料を含有する塗料を支障なく取扱うことができるとともに、より高い光沢度の金属光沢層12を形成することができる。リーフィング顔料の平均粒子径は、例えば、リーフィング顔料を溶媒中に分散させ、レーザー回折式粒度分布測定装置を使用することにより測定できる。

また、リーフィング顔料のリーフィング価は70%以上であることが好ましい。70%未満であると、金属光沢層12中の配向が悪い、すなわち、光沢性が低下するため好ましくない。

【0016】

金属光沢層12に使用されるバインダ成分としては、グラビアインキ、スクリーンインキ、塗料等のバインダ成分として使用できるものであれば、特に制限ないが、例えばアクリル系、塩化ビニル系、塩化ビニリデン系、塩化ビニル−酢酸ビニル系、エチレン−酢酸ビニル、ウレタン系、ポリエステル系、ポリエレフィン系、塩素化オレフィン系、ポリアミド系、ウレア系、エポキシ系、セルロース誘導体系等の各種樹脂が挙げられ、これらのうち1種以上を使用できる。

【0017】

金属光沢層12を形成する塗料に使用される溶剤としては、塗料の溶剤として使用できるものであれば特に制限はないが、例えば、ミネラルスピリット、ヘキサン、ヘプタン、シクロヘキサン、オクタンなどの脂肪族炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、クロルベンゼン、トリクロルベンゼン、パークロルエチレン、トリクロルエチレンなどのハロゲン化炭化水素、メタノール、エタノール、n−プロピルアルコール、n−ブタノールなどのアルコール類、n−プロパノン、2−ブタノン、メチルエチルケトンなどのケトン類、酢酸エチル、酢酸プロピルなどのエステル類、テトラヒドロフラン、ジエチルエーテル、エチルプロピルエーテルなどのエーテル類、その他テレビン油などが挙げられ、これらのうち1種以上を使用できる。

【0018】

金属光沢層12は、リーフィング顔料とバインダ成分と溶剤とを含有する塗料を使用したグラビア印刷法、グラビアオフセット印刷法、オフセット印刷法、ドライオフセット印刷法、フレキソ印刷法、凸版印刷法、スクリーン印刷法、インクジェット印刷法、静電印刷法などの各種印刷法や、ロールコート法、グラビアコート法、ナイフコート法、リップコート法、ダイコート法、コンマコート法などの各種コート法、フォトリソグラフ法などの各種画像形成法により形成できる。

【0019】

金属光沢層12の厚みには制限はないが、金属光沢層12の光沢度、隠蔽性、転写シート10の取扱性、転写シート10を使用して得られる金属調加飾シートの取扱性、加工性などから、1〜30μmが好ましい。

また、金属光沢層12中のリーフィング顔料の濃度は、20〜80質量%が好ましい。

【0020】

図1の転写シート10においては、さらに、基材シート11として、その金属光沢層12が形成された側の面の常態剥離力が1〜10N/50mmの範囲に制御されたものが使用されている。

ここで常態剥離力は、JIS K 6854に準拠して測定されるものであって、日東電工31Bテープを使用した180°剥離試験により、剥離速度300mm/minで測定された値のことを指す。

【0021】

ここで上述の常態剥離力が1N/50mm未満であると、基材シート11上に金属光沢層12を形成すること自体が難しくなるため、転写シートを安定に生産できなくなり、一方、10N/50mmを超えると、金属光沢層12の基材シート11からの剥離性が低下するため、転写が困難となったり、転写シート10から金属調加飾シートを製造する際の生産性が悪化したりする。

【0022】

さらに、本発明者らは、基材シート11の金属光沢層12が形成された側の面の常態剥離力が1〜10N/50mmの範囲であると、金属調加飾シートを生産性よく安定に製造できるだけでなく、これを使用して得られる金属調加飾シートの光沢度が非常に優れることも見出した。

【0023】

そこで、常態剥離力が1〜10N/50mmに制御された基材シート11を使用した転写シート10について各種分析したところ、図2に模式的に示すように、リーフィング顔料13は、金属光沢層12中において層方向と略平行になるように、ごく表層側に均一に配向しているが、その偏在、配向の傾向が非常に顕著であることが明らかとなった。よって、その表層部分におけるリーフィング顔料13の存在密度が非常に高くなり、その結果、高い光沢度を発現するようになっていると考えられる。

これは、常態剥離力が10N/50mm以下であると、基材シート11と金属光沢層12中のリーフィング顔料13との親和性がより弱まり、上述のような偏在や配向が顕著になるためと考えられる。一方、常態剥離力が10N/50mmを超える場合には、リーフィング顔料は金属光沢層中でこのように偏在せず、分散してしまうため、同じ量のリーフィング顔料を使用しても、常態剥離力が1〜10N/50mmの基材シート11を使用した転写シート10のように高い光沢度は発現しないと考えられる。また、常態剥離力が1N/50mm未満であると、金属光沢層を形成するためにリーフィング顔料を含有する塗料を塗工した際に、塗工面にピンホールやはじきが発生するため好ましくない。

【0024】

基材シート11における金属光沢層12が形成された側の面の常態剥離力を1〜10N/50mmの範囲に制御するためには、金属光沢層12を形成する側の基材シート11の表面に離型処理を施すことが好ましい。

離型処理の方法としては、各種離型処理剤を基材シート11の表面に塗布する方法が挙げられる。離型処理剤としては、フッ素系離型剤、シリコーン系離型剤、セルロース誘導離型剤、メラミン系離型剤、パラフィン系離型剤、ポリオレフィン系離型剤、ウレア系離型剤、アクリル系離型剤、アルキド系離型剤、エポキシ系離型剤等を単独、もしくは2種類以上を適宜選択して用いることができる。離型処理剤の塗布量としては、樹脂分として0.1〜1.0g/m2が好適である。

【0025】

このような転写シート10を使用することにより、例えば図3に示すような金属調加飾シート20を製造できる。

図3の金属調加飾シート20は、厚さ0.36mmのABS樹脂からなる加飾シート基材層21の上に、金属光沢層12が形成され、さらにその上に厚さ0.125mmの透明なアクリル樹脂からなる表面シート22が積層したものである。

【0026】

図3の金属調加飾シート20の好適な製造方法について、図4〜5を用いて説明する。

まず、シート状の加飾シート基材層21が、第1の供給ロール30から繰り出され、一方、図1の転写シート10が第2の供給ロール32から繰り出される。

ついで、加飾シート基材層21と転写シート10とが、転写シート10に形成された金属光沢層(図4においては図示略)側が加飾シート基材層21に接するように積層した状態で、ラミネート装置33に供給され、金属光沢層が加飾シート基材層21の表面に転写される転写工程が行われる。ついで、金属光沢層が転写した加飾シート基材層21は却ロール34で冷却され、一方、転写シート10の基材シート11は巻取機35により回収される。ここで転写シート10は、基材シート11の上述の常態剥離力が1〜10N/50mmに制御されたものであるので、剥離性が良好で、巻取機35による剥離、巻取りが容易かつ円滑に行える。

【0027】

この例でラミネート装置33は、4つの単ロール33a,33b,33c,33dと、一対の転写ロール33e,33fとを備え、加飾シート基材層21と転写シート10とは単ロール33a,33b,33c,33dでそれぞれ所定の温度に加熱された後、転写ロール33e,33fに挟持され、金属光沢層が転写されるようになっている。

ここで符号33aで示される単ロールは金属光沢層を変形させないよう30〜80℃に、符号33bで示される単ロールは100〜170℃に、符号33cで示される単ロールは符号33dの単ロールよりも高温であるとともに単ロール33fと同じ温度であることが好ましく、具体的には130〜200℃が好ましい。符号33dで示される単ロールは100〜150℃にされることが好ましい。また、転写シート10と接触する側の転写ロール33eは室温とされている。

なお、これらロール33a,33b,33c,33d,33e,33fの温度は、加飾シート基材層21と転写シート10の位置が逆になった場合などには、適宜変更できる。

【0028】

ついで、金属光沢層が形成された加飾シート基材層21は、110±5℃に制御された3つの単ロール36a,36b,36cにより予熱された後、熱圧着手段40へと供給され、熱圧着工程が実施される。

【0029】

図5は熱圧着手段40の概略構成図であって、図示略の熱媒オイルが内部循環し、所定の温度に加熱された一対の加熱ロール41と、この加熱ロール41の後段側に設けられ、所定の温度以下に制御された一対の冷却ロール42と、加熱ロール41と冷却ロール42の同一側にそれぞれ掛け回された一対の無端金属ベルト43とを備えている。

ここで無端金属ベルト43の対向する表面は、互いに所定の間隔を有して配置されているとともに、それぞれ鏡面仕上げされたステンレス製の押圧面43a,43bになっている。また、この熱圧着手段40には、炭化水素合成油のような流体圧力媒体の圧入によりこれら押圧面43a,43b同士が近づくように作用する、一対の加圧手段44がさらに備えられていて、圧入する流体圧力媒体の供給量を変化させることにより押圧面43a,43b同士を近づける際の圧力を制御でき、流体圧力媒体の温度を変化させることにより押圧面43a,43bの表面温度を制御できるようになっている。なお、この例の一対の加圧手段44は、前段側44aと後段側44bに2分割されていて、各々について流体圧力媒体の供給量および温度を独立に制御できるようになっている。

【0030】

ついで、この対向する押圧面43a,43bの間に挟持されるように、金属光沢層が形成され予熱された加飾シート基材層21と、第3の供給ロール37から繰り出された後110±5℃の単ロール39で予熱されたアクリル樹脂製の表面シート22とを供給する。

すると、加飾シート基材層21の金属光沢層側に表面シート22が積層し、この積層体50は、加熱ロール41に加熱された無端金属ベルト43により150〜200℃程度まで均一に加熱される。ついで、アクリル樹脂の熱変形温度以下に温度制御された流体圧力媒体が、加圧手段44の前段側44aおよび後段側44bに圧入され、押圧面43a,43b同士が接近して積層体50を挟持し、1.8〜3.5MPa程度の圧力で押圧、成形するとともに冷却する。

【0031】

ついで、この積層体50は、押圧面43a,43bに挟持された状態で一対の冷却ロール42側へと送られ、この冷却ロール42の作用により70℃以下まで均一に冷却される。その結果、図3に示すような、加飾シート基材層21の上に金属光沢層12が形成され、さらに表面シート22が積層し、熱圧着手段40による熱圧着工程により表面が鏡面仕上げされた金属調加飾シート20が得られる。

このような金属調加飾シート20は、60度鏡面光沢度が180〜250程度の高い光沢度を備えたものであって、自動車の内外装の他、建材、家電など種々の用途に使用できる。

【0032】

なお、加飾シート基材層21としては、例えば、PVC、ポリプロピレン(PP)、ポリエチレン(PE)などのABS以外の樹脂も使用できるし、例えばPP/PETなど、複数の樹脂の積層シートを使用してもよい。また、その厚さも樹脂の種類などに応じて適宜設定できるが、厚さ0.2〜0.8mmの範囲のABS樹脂シートを使用すると、得られた金属調加飾シート20を自動車内装に使用する際に、一般にABS樹脂から形成される場合の多い自動車内装基材と、インサート成形などにより一体成形されやすく、かつ、廃車時のリサイクル性にも優れることから好ましい。

表面シート22としては、アクリル樹脂の他、PVC、ポリフッ化ビニリデン(PVDF)、PP、PE、ポリエステルなど、透明性のあるものを使用でき、その好適な厚さは、0.025〜0.150mmである。

【0033】

以上説明したように、転写シートとして、基材シート11にリーフィング顔料を含有する金属光沢層12が形成され、さらに、基材シート11の上述の常態剥離力が1〜10N/50mmの範囲に制御されたものを使用することによって、十分な光沢度を示す金属調加飾シート30を高い生産性で製造することができる。

【実施例】

【0034】

以下、本発明について実施例を示して具体的に説明する。

[実施例1]

図1の転写シート10を製造した。

具体的には、厚さ0.025mmのPETシートの片面に、アミド樹脂系の離型処理剤(テスファイン305;日立化成ポリマー社製)を樹脂分として0.5g/m2塗布し、離型処理したものを基材シート11とした。

この基材シート11について、離型処理が施された面のJIS K 6854に準拠した常態剥離力(日東電工31Bテープ、180°剥離試験、剥離速度300mm/min)を測定したところ、5.2N/50mmであった。

次いで酢酸エチル、メチルエチルケトン、トルエンを溶媒とし、アルミニウムからなるリーフィング顔料(平均粒子径12.3μm、平均厚み2.5μm、アスペクト比20、リーフィング価80%)を10質量%、バインダ成分としてエチレン−酢酸ビニル系共重合体を樹脂分として20質量%を含有する金属光沢層用の塗料を調整した。

ついで、この塗料を先に離型処理した側の基材シート11の全面にグラビア印刷し、厚さ2.0μmの金属光沢層12を形成して転写シート10を得た。

【0035】

この転写シート10を使用して、図4〜5に示す方法に沿って、金属調加飾シート20を製造した。

加飾シート基材層21には、信越ポリマー製ABSシート(F975BR448、厚さ0.36mm)を使用し、表面シート22には、厚さ0.125mmの住友化学工業社製アクリルシート(S001)を使用した。

また、装置の各種条件、金属調加飾シート20の製造の詳細は、発明を実施するための最良の形態にて記載したとおりである。

【0036】

得られた転写シート10の断面を顕微鏡観察したところ、リーフィング顔料が金属光沢層12のごく表面側に偏在しているとともに、層方向と略平行になるように均一に配向していることが確認できた。

また、得られた金属調加飾シート20について、表面シート22側の60度鏡面光沢度を光沢計(村上色彩技術研究所製、PORTABLE GLOSS METER GMX−202)で測定したところ240であり、非常に高い光沢度を備えていた。

また、転写時において、金属光沢層12から基材シート11は良好に剥離し、生産性よく、金属調加飾シート20を製造することができた。

【0037】

[実施例2]

離型処理において、アミド樹脂系の離型処理剤(テスファイン303;日立化成ポリマー社製)を使用した以外は実施例1と同様にして、離型処理が施された面の常態剥離力が6.9N/50mmの基材シート11を使用して転写シート10を製造し、さらにこれを使用した以外は実施例1と同様にして、金属調加飾シート20を製造した。

得られた金属調加飾シート20について、表面シート22側の60度鏡面光沢度を測定したところ、200であり、非常に高い光沢度を備えていた。

また、転写時において、金属光沢層12から基材シート11は良好に剥離し、生産性よく、金属調加飾シート20を製造することができた。

【0038】

[実施例3]

離型処理において、アミド樹脂系の離型処理剤(R−200D;伊藤製油社製)を使用した以外は実施例1と同様にして、離型処理が施された面の常態剥離力が8.9N/50mmの基材シート11を使用して転写シート10を製造し、さらにこれを使用した以外は実施例1と同様にして、金属調加飾シート20を製造した。

得られた金属調加飾シート20について、表面シート22側の60度鏡面光沢度を測定したところ、190であり、非常に高い光沢度を備えていた。

また、転写時において、金属光沢層12から基材シート11は良好に剥離し、生産性よく、金属調加飾シート20を製造することができた。

【0039】

[比較例1]

離型処理がされておらず、常態剥離力が13N/50mmの転写シートを製造し、さらにこれを使用した以外は実施例1と同様にして、金属調加飾シートを製造しようとしたが、転写時に金属光沢層が基材シートから剥離されず、転写することが不可能であった。よって、金属調加飾シートを製造できなかった。

【0040】

[比較例2]

離型処理において、シリコーン系の離型処理剤(TA31−209A;日立化成ポリマー社製)を使用した以外は実施例1と同様にして、離型処理が施された面の常態剥離力が0.6N/50mmの基材シートを使用して転写シートを製造したが、製造直後から金属光沢層が基材シートから剥離してきたため、これを用いて金属調加飾シートを製造することはできなかった。

【0041】

【表1】

【0042】

以上、各例の結果などを表1にまとめる。表1から、基材シートの常態剥離力が適切に制御された各実施例の転写シートを使用した各実施例の金属調加飾シートは、その60度鏡面光沢度が優れていた。これは、各実施例で使用した転写シートでは、金属光沢層のごく表面側にリーフィング顔料が偏在しているとともに、層方向と略平行になるように均一に配向しているためであると考えられる。また、各実施例では、金属光沢層から基材シートは良好に剥離し、生産性よく、金属調加飾シートを製造することができた。

【図面の簡単な説明】

【0043】

【図1】本発明で使用する転写シートの一例を示す断面図である。

【図2】図1の転写シートの要部断面を拡大して示す模式図である。

【図3】図1の転写シートを使用して製造された本発明の金属調加飾シートの一例を示す断面図である。

【図4】図3の金属調加飾シートの製造装置の概略構成図である。

【図5】図4における熱圧着手段を示す概略構成図である。

【符号の説明】

【0044】

10 転写シート

11 基材シート

12 金属光沢層

13 リーフィング顔料

【技術分野】

【0001】

本発明は、自動車内装などに使用される金属調加飾シートとその製造方法に関する。

【背景技術】

【0002】

インストロメントパネルなどの自動車内装には、従来より金属調の加飾シートが部分的に使用されている。このような金属調加飾シートとしては、アクリル樹脂からなる加飾シート基材層の片面に、スズなどの金属蒸着膜が形成されたものがあり、インサート成形などにより自動車内装基材と一体化されることで、自動車内装に金属光沢を付与するものである。このような金属調加飾シートは、JIS K 7105に準拠した60度鏡面光沢度が400を超え、優れた光沢度を発現する。

ところが、このように金属蒸着膜が形成された金属調加飾シートは、生産コストが高く、加工時には金属蒸着膜にクラックが生じやすいという問題があった。

【0003】

そこで、低コストで十分な光沢度を備え、クラックが生じやすいなどの問題もない金属調加飾シートについて、種々検討されている。

例えば特許文献1には、アクリル樹脂からなる加飾シート基材層の片面に、アルミニウムなどの光輝性顔料を含有するインキがグラビア印刷された金属調加飾シートが開示されている。

【0004】

ところが、特許文献1の金属調加飾シートは、低コストではあるものの、スズなどの金属蒸着膜が形成された金属調加飾シートに比べて光沢度が低く、100〜160程度の60度鏡面光沢度しか発現しないという問題があった。また、このような金属調加飾シートを製造する際には、加飾シート基材層にインキを直接印刷するため、インキ中の溶剤が加飾シート基材層を侵してしまう場合もあった。

【0005】

そこで、光沢度が良好で、上述したような溶剤による侵食の懸念のないものとして、ポリエチレンテレフタレート(PET)シートなどの片面に、アルミニウム粉などの高輝度顔料を含む金属光沢層が形成された転写シートを使用して、金属調加飾シートを製造する方法も提案されている。

この方法では、まず、シート状の加飾シート基材層を用意し、これに転写シートの金属光沢層側を圧着し、金属光沢層を加飾シート基材層に転写する。ついで、転写シートのPETシートを金属光沢層から剥離する。そして、金属光沢層の表面に、別途用意したアクリル樹脂シートを積層し、例えば特許文献2に記載されているようなダブルベルト式プレス装置を使用して、熱ラミネートする。

【0006】

このような方法によれば、金属光沢層は一旦PETシートに印刷されてから、加飾シート基材層に転写されるため、塗料中の溶剤により加飾シート基材層が侵される懸念がない。また、特許文献2に記載されているダブルベルト式プレス装置を使用してアクリル樹脂シートを熱ラミネートすると、アクリル樹脂シートは熱ラミネートとともにその表面が鏡面仕上げされるため、特許文献1の金属調加飾シートよりも光沢度の高い金属調加飾シートが得られる。

また、転写シートを使用して金属調加飾シートを製造する方法は、特許文献3などにも開示されている。

【0007】

一方、金属光沢層を形成するために好適な光輝度顔料として、例えば特許文献4や5に記載されているように、鱗片状の金属からなり、表面張力が小さく制御されたリーフィング顔料も知られている。リーフィング顔料は金属光沢層に均一に配向しやすいため、これを使用することにより、高い光沢度の金属光沢層を形成しやすいとされている。

【特許文献1】特開2005−186354号公報

【特許文献2】特許第3186335号公報

【特許文献3】特開2001−334609号公報

【特許文献4】特開2004−269559号公報

【特許文献5】特開2002−212509号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、金属調加飾シートに要求される光沢度のレベルは高く、上述したような従来の金属調加飾シートは、このような要求を満たすものではなかった。

また、リーフィング顔料を金属光沢層に使用した場合でも、十分な光沢度が得られない場合が多かった。

【0009】

本発明は上記事情に鑑みてなされたもので、十分な光沢度を示す金属調加飾シートを高い生産性で製造する方法の提供を課題とする。

【課題を解決するための手段】

【0010】

本発明の金属調加飾シートの製造方法は、基材シートと、該基材シートの少なくとも片面に形成された金属光沢層とを有する転写シートから、前記金属光沢層を加飾シート基材層上に転写する転写工程を備えた金属調加飾シートの製造方法であって、前記金属光沢層は、リーフィング顔料を含有し、前記基材シートの前記金属光沢層側の面の常態剥離力が1〜10N/50mmであることを特徴とする。

前記基材シートの前記金属光沢層側の面には、離型処理がなされていることが好ましい。

前記転写工程の後に、前記金属光沢層上に表面シートを熱ラミネートする熱圧着工程を有することが好ましい。

前記熱圧着工程は、一対の加熱ロールと、該加熱ロールの後段側に設けられた一対の冷却ロールと、前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、該無端金属ベルトの前記押圧面同士が近づくように作用する一対の加圧手段とを備えた熱圧着手段により行われることが好ましい。

本発明の金属調加飾シートは、前記製造方法で製造されたことを特徴とする。

【発明の効果】

【0011】

本発明によれば、十分な光沢度を示す金属調加飾シートを高い生産性で製造できる。

【発明を実施するための最良の形態】

【0012】

以下本発明を詳細に説明する。

図1の転写シート10は、自動車内装などに使用される本発明の金属調加飾シートの製造において使用されるものであって、基材シート11の片面に、リーフィング顔料を含有する金属光沢層12が形成されたものである。

基材シート11の材質としては、より光沢度の高い金属光沢層12を形成できるとともに、溶剤に対する耐性も優れていることから、PETが好ましいが、ポリエステル樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂(PVC)、フッ素系樹脂など他の樹脂シートも使用できるし、複数の樹脂の積層シートを使用してもよい。

基材シート11の厚みには特に制限はないが、転写シート10の転写時における取扱性などから、0.01〜0.05mmの範囲が好ましい。

【0013】

金属光沢層12は、リーフィング顔料と、バインダ成分とを含有するものであって、通常、リーフィング顔料とバインダ成分の他、溶剤を含有する塗料から形成される。

リーフィング顔料は、金属粉が鱗片状に形成され、その表面にステアリン酸などの飽和脂肪酸が吸着したものである。一般には、スチールボールなどの球状の磨砕メディアを備えたボールミルなどの磨砕装置を使用し、ミネラルスピリット、ソルベントナフサなどの有機溶媒中、上述の飽和脂肪酸を粉砕助剤として使用した湿式磨砕により金属粉を粉砕することで得られる。

【0014】

このようなリーフィング顔料は表面張力が小さいため、金属光沢層12を形成する塗料中のバインダ成分や溶剤との親和性が低い。よって、形成された金属光沢層12中で層方向と略平行になるように均一に配向する。そのため、リーフィング顔料を含有する金属光沢層12は、光沢度が高く金属光沢に優れ、隠蔽性にも優れたものとなる。

【0015】

リーフィング顔料の材質としては、アルミニウム、銅、ニッケルなどの他、銅/亜鉛/鉄系、鉄/クロム/ニッケル/モリブデン系の合金などが挙げられるが、これらのなかではアルミニウムが好ましい。

リーフィング顔料のサイズとしては特に制限はないが、平均粒子径として、1〜60μmの範囲が好ましく、より好ましくは2〜30μmである。平均厚みは0.01〜3μm、アスペクト比は5〜100の範囲にあると好ましい。この範囲であれば、リーフィング顔料を含有する塗料を支障なく取扱うことができるとともに、より高い光沢度の金属光沢層12を形成することができる。リーフィング顔料の平均粒子径は、例えば、リーフィング顔料を溶媒中に分散させ、レーザー回折式粒度分布測定装置を使用することにより測定できる。

また、リーフィング顔料のリーフィング価は70%以上であることが好ましい。70%未満であると、金属光沢層12中の配向が悪い、すなわち、光沢性が低下するため好ましくない。

【0016】

金属光沢層12に使用されるバインダ成分としては、グラビアインキ、スクリーンインキ、塗料等のバインダ成分として使用できるものであれば、特に制限ないが、例えばアクリル系、塩化ビニル系、塩化ビニリデン系、塩化ビニル−酢酸ビニル系、エチレン−酢酸ビニル、ウレタン系、ポリエステル系、ポリエレフィン系、塩素化オレフィン系、ポリアミド系、ウレア系、エポキシ系、セルロース誘導体系等の各種樹脂が挙げられ、これらのうち1種以上を使用できる。

【0017】

金属光沢層12を形成する塗料に使用される溶剤としては、塗料の溶剤として使用できるものであれば特に制限はないが、例えば、ミネラルスピリット、ヘキサン、ヘプタン、シクロヘキサン、オクタンなどの脂肪族炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、クロルベンゼン、トリクロルベンゼン、パークロルエチレン、トリクロルエチレンなどのハロゲン化炭化水素、メタノール、エタノール、n−プロピルアルコール、n−ブタノールなどのアルコール類、n−プロパノン、2−ブタノン、メチルエチルケトンなどのケトン類、酢酸エチル、酢酸プロピルなどのエステル類、テトラヒドロフラン、ジエチルエーテル、エチルプロピルエーテルなどのエーテル類、その他テレビン油などが挙げられ、これらのうち1種以上を使用できる。

【0018】

金属光沢層12は、リーフィング顔料とバインダ成分と溶剤とを含有する塗料を使用したグラビア印刷法、グラビアオフセット印刷法、オフセット印刷法、ドライオフセット印刷法、フレキソ印刷法、凸版印刷法、スクリーン印刷法、インクジェット印刷法、静電印刷法などの各種印刷法や、ロールコート法、グラビアコート法、ナイフコート法、リップコート法、ダイコート法、コンマコート法などの各種コート法、フォトリソグラフ法などの各種画像形成法により形成できる。

【0019】

金属光沢層12の厚みには制限はないが、金属光沢層12の光沢度、隠蔽性、転写シート10の取扱性、転写シート10を使用して得られる金属調加飾シートの取扱性、加工性などから、1〜30μmが好ましい。

また、金属光沢層12中のリーフィング顔料の濃度は、20〜80質量%が好ましい。

【0020】

図1の転写シート10においては、さらに、基材シート11として、その金属光沢層12が形成された側の面の常態剥離力が1〜10N/50mmの範囲に制御されたものが使用されている。

ここで常態剥離力は、JIS K 6854に準拠して測定されるものであって、日東電工31Bテープを使用した180°剥離試験により、剥離速度300mm/minで測定された値のことを指す。

【0021】

ここで上述の常態剥離力が1N/50mm未満であると、基材シート11上に金属光沢層12を形成すること自体が難しくなるため、転写シートを安定に生産できなくなり、一方、10N/50mmを超えると、金属光沢層12の基材シート11からの剥離性が低下するため、転写が困難となったり、転写シート10から金属調加飾シートを製造する際の生産性が悪化したりする。

【0022】

さらに、本発明者らは、基材シート11の金属光沢層12が形成された側の面の常態剥離力が1〜10N/50mmの範囲であると、金属調加飾シートを生産性よく安定に製造できるだけでなく、これを使用して得られる金属調加飾シートの光沢度が非常に優れることも見出した。

【0023】

そこで、常態剥離力が1〜10N/50mmに制御された基材シート11を使用した転写シート10について各種分析したところ、図2に模式的に示すように、リーフィング顔料13は、金属光沢層12中において層方向と略平行になるように、ごく表層側に均一に配向しているが、その偏在、配向の傾向が非常に顕著であることが明らかとなった。よって、その表層部分におけるリーフィング顔料13の存在密度が非常に高くなり、その結果、高い光沢度を発現するようになっていると考えられる。

これは、常態剥離力が10N/50mm以下であると、基材シート11と金属光沢層12中のリーフィング顔料13との親和性がより弱まり、上述のような偏在や配向が顕著になるためと考えられる。一方、常態剥離力が10N/50mmを超える場合には、リーフィング顔料は金属光沢層中でこのように偏在せず、分散してしまうため、同じ量のリーフィング顔料を使用しても、常態剥離力が1〜10N/50mmの基材シート11を使用した転写シート10のように高い光沢度は発現しないと考えられる。また、常態剥離力が1N/50mm未満であると、金属光沢層を形成するためにリーフィング顔料を含有する塗料を塗工した際に、塗工面にピンホールやはじきが発生するため好ましくない。

【0024】

基材シート11における金属光沢層12が形成された側の面の常態剥離力を1〜10N/50mmの範囲に制御するためには、金属光沢層12を形成する側の基材シート11の表面に離型処理を施すことが好ましい。

離型処理の方法としては、各種離型処理剤を基材シート11の表面に塗布する方法が挙げられる。離型処理剤としては、フッ素系離型剤、シリコーン系離型剤、セルロース誘導離型剤、メラミン系離型剤、パラフィン系離型剤、ポリオレフィン系離型剤、ウレア系離型剤、アクリル系離型剤、アルキド系離型剤、エポキシ系離型剤等を単独、もしくは2種類以上を適宜選択して用いることができる。離型処理剤の塗布量としては、樹脂分として0.1〜1.0g/m2が好適である。

【0025】

このような転写シート10を使用することにより、例えば図3に示すような金属調加飾シート20を製造できる。

図3の金属調加飾シート20は、厚さ0.36mmのABS樹脂からなる加飾シート基材層21の上に、金属光沢層12が形成され、さらにその上に厚さ0.125mmの透明なアクリル樹脂からなる表面シート22が積層したものである。

【0026】

図3の金属調加飾シート20の好適な製造方法について、図4〜5を用いて説明する。

まず、シート状の加飾シート基材層21が、第1の供給ロール30から繰り出され、一方、図1の転写シート10が第2の供給ロール32から繰り出される。

ついで、加飾シート基材層21と転写シート10とが、転写シート10に形成された金属光沢層(図4においては図示略)側が加飾シート基材層21に接するように積層した状態で、ラミネート装置33に供給され、金属光沢層が加飾シート基材層21の表面に転写される転写工程が行われる。ついで、金属光沢層が転写した加飾シート基材層21は却ロール34で冷却され、一方、転写シート10の基材シート11は巻取機35により回収される。ここで転写シート10は、基材シート11の上述の常態剥離力が1〜10N/50mmに制御されたものであるので、剥離性が良好で、巻取機35による剥離、巻取りが容易かつ円滑に行える。

【0027】

この例でラミネート装置33は、4つの単ロール33a,33b,33c,33dと、一対の転写ロール33e,33fとを備え、加飾シート基材層21と転写シート10とは単ロール33a,33b,33c,33dでそれぞれ所定の温度に加熱された後、転写ロール33e,33fに挟持され、金属光沢層が転写されるようになっている。

ここで符号33aで示される単ロールは金属光沢層を変形させないよう30〜80℃に、符号33bで示される単ロールは100〜170℃に、符号33cで示される単ロールは符号33dの単ロールよりも高温であるとともに単ロール33fと同じ温度であることが好ましく、具体的には130〜200℃が好ましい。符号33dで示される単ロールは100〜150℃にされることが好ましい。また、転写シート10と接触する側の転写ロール33eは室温とされている。

なお、これらロール33a,33b,33c,33d,33e,33fの温度は、加飾シート基材層21と転写シート10の位置が逆になった場合などには、適宜変更できる。

【0028】

ついで、金属光沢層が形成された加飾シート基材層21は、110±5℃に制御された3つの単ロール36a,36b,36cにより予熱された後、熱圧着手段40へと供給され、熱圧着工程が実施される。

【0029】

図5は熱圧着手段40の概略構成図であって、図示略の熱媒オイルが内部循環し、所定の温度に加熱された一対の加熱ロール41と、この加熱ロール41の後段側に設けられ、所定の温度以下に制御された一対の冷却ロール42と、加熱ロール41と冷却ロール42の同一側にそれぞれ掛け回された一対の無端金属ベルト43とを備えている。

ここで無端金属ベルト43の対向する表面は、互いに所定の間隔を有して配置されているとともに、それぞれ鏡面仕上げされたステンレス製の押圧面43a,43bになっている。また、この熱圧着手段40には、炭化水素合成油のような流体圧力媒体の圧入によりこれら押圧面43a,43b同士が近づくように作用する、一対の加圧手段44がさらに備えられていて、圧入する流体圧力媒体の供給量を変化させることにより押圧面43a,43b同士を近づける際の圧力を制御でき、流体圧力媒体の温度を変化させることにより押圧面43a,43bの表面温度を制御できるようになっている。なお、この例の一対の加圧手段44は、前段側44aと後段側44bに2分割されていて、各々について流体圧力媒体の供給量および温度を独立に制御できるようになっている。

【0030】

ついで、この対向する押圧面43a,43bの間に挟持されるように、金属光沢層が形成され予熱された加飾シート基材層21と、第3の供給ロール37から繰り出された後110±5℃の単ロール39で予熱されたアクリル樹脂製の表面シート22とを供給する。

すると、加飾シート基材層21の金属光沢層側に表面シート22が積層し、この積層体50は、加熱ロール41に加熱された無端金属ベルト43により150〜200℃程度まで均一に加熱される。ついで、アクリル樹脂の熱変形温度以下に温度制御された流体圧力媒体が、加圧手段44の前段側44aおよび後段側44bに圧入され、押圧面43a,43b同士が接近して積層体50を挟持し、1.8〜3.5MPa程度の圧力で押圧、成形するとともに冷却する。

【0031】

ついで、この積層体50は、押圧面43a,43bに挟持された状態で一対の冷却ロール42側へと送られ、この冷却ロール42の作用により70℃以下まで均一に冷却される。その結果、図3に示すような、加飾シート基材層21の上に金属光沢層12が形成され、さらに表面シート22が積層し、熱圧着手段40による熱圧着工程により表面が鏡面仕上げされた金属調加飾シート20が得られる。

このような金属調加飾シート20は、60度鏡面光沢度が180〜250程度の高い光沢度を備えたものであって、自動車の内外装の他、建材、家電など種々の用途に使用できる。

【0032】

なお、加飾シート基材層21としては、例えば、PVC、ポリプロピレン(PP)、ポリエチレン(PE)などのABS以外の樹脂も使用できるし、例えばPP/PETなど、複数の樹脂の積層シートを使用してもよい。また、その厚さも樹脂の種類などに応じて適宜設定できるが、厚さ0.2〜0.8mmの範囲のABS樹脂シートを使用すると、得られた金属調加飾シート20を自動車内装に使用する際に、一般にABS樹脂から形成される場合の多い自動車内装基材と、インサート成形などにより一体成形されやすく、かつ、廃車時のリサイクル性にも優れることから好ましい。

表面シート22としては、アクリル樹脂の他、PVC、ポリフッ化ビニリデン(PVDF)、PP、PE、ポリエステルなど、透明性のあるものを使用でき、その好適な厚さは、0.025〜0.150mmである。

【0033】

以上説明したように、転写シートとして、基材シート11にリーフィング顔料を含有する金属光沢層12が形成され、さらに、基材シート11の上述の常態剥離力が1〜10N/50mmの範囲に制御されたものを使用することによって、十分な光沢度を示す金属調加飾シート30を高い生産性で製造することができる。

【実施例】

【0034】

以下、本発明について実施例を示して具体的に説明する。

[実施例1]

図1の転写シート10を製造した。

具体的には、厚さ0.025mmのPETシートの片面に、アミド樹脂系の離型処理剤(テスファイン305;日立化成ポリマー社製)を樹脂分として0.5g/m2塗布し、離型処理したものを基材シート11とした。

この基材シート11について、離型処理が施された面のJIS K 6854に準拠した常態剥離力(日東電工31Bテープ、180°剥離試験、剥離速度300mm/min)を測定したところ、5.2N/50mmであった。

次いで酢酸エチル、メチルエチルケトン、トルエンを溶媒とし、アルミニウムからなるリーフィング顔料(平均粒子径12.3μm、平均厚み2.5μm、アスペクト比20、リーフィング価80%)を10質量%、バインダ成分としてエチレン−酢酸ビニル系共重合体を樹脂分として20質量%を含有する金属光沢層用の塗料を調整した。

ついで、この塗料を先に離型処理した側の基材シート11の全面にグラビア印刷し、厚さ2.0μmの金属光沢層12を形成して転写シート10を得た。

【0035】

この転写シート10を使用して、図4〜5に示す方法に沿って、金属調加飾シート20を製造した。

加飾シート基材層21には、信越ポリマー製ABSシート(F975BR448、厚さ0.36mm)を使用し、表面シート22には、厚さ0.125mmの住友化学工業社製アクリルシート(S001)を使用した。

また、装置の各種条件、金属調加飾シート20の製造の詳細は、発明を実施するための最良の形態にて記載したとおりである。

【0036】

得られた転写シート10の断面を顕微鏡観察したところ、リーフィング顔料が金属光沢層12のごく表面側に偏在しているとともに、層方向と略平行になるように均一に配向していることが確認できた。

また、得られた金属調加飾シート20について、表面シート22側の60度鏡面光沢度を光沢計(村上色彩技術研究所製、PORTABLE GLOSS METER GMX−202)で測定したところ240であり、非常に高い光沢度を備えていた。

また、転写時において、金属光沢層12から基材シート11は良好に剥離し、生産性よく、金属調加飾シート20を製造することができた。

【0037】

[実施例2]

離型処理において、アミド樹脂系の離型処理剤(テスファイン303;日立化成ポリマー社製)を使用した以外は実施例1と同様にして、離型処理が施された面の常態剥離力が6.9N/50mmの基材シート11を使用して転写シート10を製造し、さらにこれを使用した以外は実施例1と同様にして、金属調加飾シート20を製造した。

得られた金属調加飾シート20について、表面シート22側の60度鏡面光沢度を測定したところ、200であり、非常に高い光沢度を備えていた。

また、転写時において、金属光沢層12から基材シート11は良好に剥離し、生産性よく、金属調加飾シート20を製造することができた。

【0038】

[実施例3]

離型処理において、アミド樹脂系の離型処理剤(R−200D;伊藤製油社製)を使用した以外は実施例1と同様にして、離型処理が施された面の常態剥離力が8.9N/50mmの基材シート11を使用して転写シート10を製造し、さらにこれを使用した以外は実施例1と同様にして、金属調加飾シート20を製造した。

得られた金属調加飾シート20について、表面シート22側の60度鏡面光沢度を測定したところ、190であり、非常に高い光沢度を備えていた。

また、転写時において、金属光沢層12から基材シート11は良好に剥離し、生産性よく、金属調加飾シート20を製造することができた。

【0039】

[比較例1]

離型処理がされておらず、常態剥離力が13N/50mmの転写シートを製造し、さらにこれを使用した以外は実施例1と同様にして、金属調加飾シートを製造しようとしたが、転写時に金属光沢層が基材シートから剥離されず、転写することが不可能であった。よって、金属調加飾シートを製造できなかった。

【0040】

[比較例2]

離型処理において、シリコーン系の離型処理剤(TA31−209A;日立化成ポリマー社製)を使用した以外は実施例1と同様にして、離型処理が施された面の常態剥離力が0.6N/50mmの基材シートを使用して転写シートを製造したが、製造直後から金属光沢層が基材シートから剥離してきたため、これを用いて金属調加飾シートを製造することはできなかった。

【0041】

【表1】

【0042】

以上、各例の結果などを表1にまとめる。表1から、基材シートの常態剥離力が適切に制御された各実施例の転写シートを使用した各実施例の金属調加飾シートは、その60度鏡面光沢度が優れていた。これは、各実施例で使用した転写シートでは、金属光沢層のごく表面側にリーフィング顔料が偏在しているとともに、層方向と略平行になるように均一に配向しているためであると考えられる。また、各実施例では、金属光沢層から基材シートは良好に剥離し、生産性よく、金属調加飾シートを製造することができた。

【図面の簡単な説明】

【0043】

【図1】本発明で使用する転写シートの一例を示す断面図である。

【図2】図1の転写シートの要部断面を拡大して示す模式図である。

【図3】図1の転写シートを使用して製造された本発明の金属調加飾シートの一例を示す断面図である。

【図4】図3の金属調加飾シートの製造装置の概略構成図である。

【図5】図4における熱圧着手段を示す概略構成図である。

【符号の説明】

【0044】

10 転写シート

11 基材シート

12 金属光沢層

13 リーフィング顔料

【特許請求の範囲】

【請求項1】

基材シートと、該基材シートの少なくとも片面に形成された金属光沢層とを有する転写シートから、前記金属光沢層を加飾シート基材層上に転写する転写工程を備えた金属調加飾シートの製造方法であって、

前記金属光沢層は、リーフィング顔料を含有し、

前記基材シートの前記金属光沢層側の面の常態剥離力が、1〜10N/50mmであることを特徴とする金属調加飾シートの製造方法。

【請求項2】

前記基材シートの前記金属光沢層側の面には、離型処理がなされていることを特徴とする請求項1に記載の金属調加飾シートの製造方法。

【請求項3】

前記転写工程の後に、前記金属光沢層上に表面シートを熱ラミネートする熱圧着工程を有することを特徴とする請求項1または2に記載の金属調加飾シートの製造方法。

【請求項4】

前記熱圧着工程は、

一対の加熱ロールと、

該加熱ロールの後段側に設けられた一対の冷却ロールと、

前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、

該無端金属ベルトの前記押圧面同士が近づくように作用する一対の加圧手段とを備えた熱圧着手段により行われることを特徴とする請求項1ないし3のいずれかに記載の金属調加飾シートの製造方法。

【請求項5】

請求項1ないし4のいずれかの方法で製造されたことを特徴とする金属調加飾シート。

【請求項1】

基材シートと、該基材シートの少なくとも片面に形成された金属光沢層とを有する転写シートから、前記金属光沢層を加飾シート基材層上に転写する転写工程を備えた金属調加飾シートの製造方法であって、

前記金属光沢層は、リーフィング顔料を含有し、

前記基材シートの前記金属光沢層側の面の常態剥離力が、1〜10N/50mmであることを特徴とする金属調加飾シートの製造方法。

【請求項2】

前記基材シートの前記金属光沢層側の面には、離型処理がなされていることを特徴とする請求項1に記載の金属調加飾シートの製造方法。

【請求項3】

前記転写工程の後に、前記金属光沢層上に表面シートを熱ラミネートする熱圧着工程を有することを特徴とする請求項1または2に記載の金属調加飾シートの製造方法。

【請求項4】

前記熱圧着工程は、

一対の加熱ロールと、

該加熱ロールの後段側に設けられた一対の冷却ロールと、

前記加熱ロールと前記冷却ロールの同一側にそれぞれ掛け回され、対向する表面が前記押圧面である一対の無端金属ベルトと、

該無端金属ベルトの前記押圧面同士が近づくように作用する一対の加圧手段とを備えた熱圧着手段により行われることを特徴とする請求項1ないし3のいずれかに記載の金属調加飾シートの製造方法。

【請求項5】

請求項1ないし4のいずれかの方法で製造されたことを特徴とする金属調加飾シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−160648(P2007−160648A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−358574(P2005−358574)

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]