金属調多層成形体および金属調多層成形体の製造方法

【課題】

材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体を提供する。

【解決手段】

透明樹脂シート2と、その透明樹脂シート2より内部にあってその透明樹脂シート2から視認されるように配置される金属装飾層5と、を少なくとも含む金属調多層成形体1であって、透明樹脂シート2における金属装飾層5側の面に金属調の加工溝6を備え、加工溝6の溝内に空気層7が存在する金属調多層成形体1とする。

材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体を提供する。

【解決手段】

透明樹脂シート2と、その透明樹脂シート2より内部にあってその透明樹脂シート2から視認されるように配置される金属装飾層5と、を少なくとも含む金属調多層成形体1であって、透明樹脂シート2における金属装飾層5側の面に金属調の加工溝6を備え、加工溝6の溝内に空気層7が存在する金属調多層成形体1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明樹脂シートから内部の金属装飾層を視認できる金属調多層成形体およびその製造方法に関する。

【背景技術】

【0002】

携帯電話等に代表される通信機器あるいはオーディオ製品には、高級感を出すために金属特有の質感や光沢を持つような装飾が要求される場合がある。このため、めっき、金属製品への研削加工が多用されている。めっきの例としては、例えば、金属製品と同形状の成形品を射出成形してその表面にめっきを施す技術が、特許文献1に開示されている。また、金属製品への研削加工の例としては、例えば、研削加工により、アルミ等の金属製品に溝をつくる技術が特許文献2に開示されている。

【0003】

また、透明合成樹脂フィルムに研磨模様を形成し、その研磨模様を形成した面に、金属薄膜層、化粧層、基板の順に積層した金属調化粧板が、特許文献3に開示されている。

【特許文献1】特開2003−183880号公報(特許請求の範囲、要約書等)

【特許文献2】特開2004−042142号公報(特許請求の範囲、要約書等)

【特許文献3】特開2001−001444号公報(特許請求の範囲、要約書等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述の従来技術には、次のような問題がある。特許文献1に開示されるような成形品にめっきを施す方法では、めっき可能な樹脂がABS樹脂等の一部樹脂に制限されるので、材料選択の幅が狭くなるという問題がある。加えて、樹脂にめっきしても、すぐ傷がつくという問題もある。一方、特許文献2に開示されるような金属製品自体に研削加工を施す方法の場合には、加工の手間がかかると共にコストも高くなるという問題がある。さらに湿式めっきを採用した場合には、廃液処理をしなければならないという問題も生じる。

【0005】

また、特許文献3に開示されるような透明合成樹脂フィルムに研磨模様を形成してそこに金属薄膜層を形成した金属調化粧板には、上述の特許文献1および特許文献2に開示される技術に存在する上記問題はない。

【0006】

しかし、特許文献3に開示される金属調化粧板の場合、透明合成樹脂フィルムの研磨面に密着するようにプライマー層(接着層)あるいは金属薄膜層が形成されている。このため、研磨面とプライマー層若しくは金属薄膜層との境界における光の屈折率は、研磨面のどの場所でも同一であり、金属調の模様として視認しづらいという問題がある。

【0007】

本発明は、上記問題に鑑みてなされたものであって、材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層とを少なくとも含む金属調多層成形体であって、透明樹脂シートにおける金属装飾層側の面に金属の加工跡を模した金属調の加工溝を備え、加工溝の溝内に空間が存在する金属調多層成形体としている。このため、樹脂成形体でありながら、金属特有の質感や光沢があり、金属調の模様として視認しやすくすることができる。また、加工溝を金属調多層成形体の内部に設けているので、金属調多層成形体を長期間使用しても、加工溝が摩耗したり、傷つくことにより、金属調を視認しづらくなることはない。ここで、「透明樹脂シートから視認されるように配置される」とは、透明樹脂シートを通して金属装飾層を見ることができるように、透明樹脂シートと金属装飾層とを配置していることを意味しており、透明樹脂シートと金属装飾層との間に別の層が介在するか否かを問わない。透明樹脂シートと金属装飾層との間に別の層が介在する場合には、当該別の層は、透明若しくは半透明な材料で構成される層である。

【0009】

また、別の本発明は、先の発明に加えて、金属装飾層における片面側若しくは両面側に、加色層を有する金属調多層成形体としている。このため、同一の金属材料を用いて金属装飾層を形成しても、加色層の形成に用いるインク等の色を変えることにより、いろいろな色彩を持つ金属装飾を実現できる。

【0010】

また、別の本発明は、さらに、金属装飾層における透明樹脂シートと反対側に樹脂シートを配設する金属調多層成形体としている。このため、フィルム以外の形態を持つ成形体においても、金属調の模様を実現できる。

【0011】

また、別の本発明は、透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層とを少なくとも含む金属調多層成形体の製造方法であって、透明樹脂シートの一面に金属の加工跡を模した金属調の加工溝を形成する加工溝形成工程と、加工溝の溝内に空気層を形成する空気層形成工程と、当該一面と金属装飾層とを向かい合わせるように、透明樹脂シートと金属装飾層とを一体化する一体化工程とを有する金属調多層成形体の製造方法としている。このため、樹脂成形体でありながら、金属特有の質感や光沢があり、金属調の模様として視認しやすくすることができる。また、加工溝を金属調多層成形体の内部に設けているので、金属調多層成形体を長期間使用しても、加工溝が摩耗したり、傷つくことにより、金属調を視認しづらくなることはない。ここで、「加工溝形成工程」における加工溝の形成方法としては、金型を用いたプレス成形、レーザを用いたレーザ加工等を採用できる。また、「空気層形成工程」とは、加工溝の溝内部を埋めずに別の層にて、加工溝を形成している透明樹脂シートの面を覆う工程である。当該別の層は、金属装飾層そのものであっても良いし、透明樹脂シートと金属装飾層との間に介在する透明な層であっても良い。また、「一体化工程」は、透明樹脂シートと金属装飾層のみを接着する工程でも良いし、透明樹脂シートと金属装飾層との間に別の層を介在させて接着する工程でも良い。

【0012】

また、別の本発明は、先の発明に加えて、一体化工程の前、後若しくは前後両方または一体化工程と同時に、加色層を設ける加色層形成工程を有する金属調多層成形体の製造方法としている。このため、同一の金属材料を用いて金属装飾層を形成しても、加色層の形成に用いるインク等の色を変えることにより、いろいろな色彩を持つ金属装飾を実現できる。

【0013】

また、別の本発明は、先の発明に加えて、金属装飾層における透明樹脂シートと反対側に樹脂シートを形成する樹脂シート形成工程を、さらに有する金属調多層成形体の製造方法としている。このため、フィルム以外の形態を持つ成形体においても、金属調の模様を実現できる。

【0014】

また、別の本発明は、先の発明において、金属調の加工溝を、金型を用いたプレス成形によって形成する金属調多層成形体の製造方法としている。このため、金属調多層成形体を安価に製造できる。また、深い溝の形成も容易に、かつ精度良くできる。

【発明の効果】

【0015】

本発明によれば、材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体を提供できる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の金属調多層成形体およびその製造方法の実施の形態について、図面を参照しながら詳述する。

【0017】

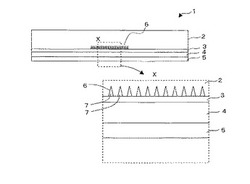

図1は、本発明の実施の形態にかかる金属調多層成形体の構造を示す図である。

【0018】

図1に示すように、本実施の形態に係る金属調多層成形体1は、最表面から(すなわち、図1の上方から)、透明樹脂シート2、接着層3、透明樹脂シート4、金属装飾層5、の順に積層した構造を有している。ここで、金属装飾層5の次に、樹脂シート等のシートを貼りつけても良い。また、金属装飾層5における透明樹脂シート4と反対側の面に、加色層を形成しても良い。金属装飾層5が極めて薄い層である場合には、金属装飾層5の下方に形成される加色層も視認でき、ユーザに色の付いた金属装飾感を持たせることができる。また、金属装飾層5と透明樹脂シート4との間に加色層を形成しても良い。加色層が極めて薄い場合、透明樹脂シート2の表面側から、加色層と金属装飾層5とを視認でき、ユーザに色の付いた金属装飾感を持たせることができる。なお、加色層およびシートは必須の層ではなく、両方あるいはいずれか一方を設けない金属調多層成形体1としても良い。

【0019】

用いられる透明樹脂シート2,4には、市販の熱可塑性樹脂シートが使用出来るが、材料に限定はない。例えば、アクリル系、ポリカーボネート系、ポリカーボネート系とポリエステル系樹脂からなるアロイ、ABS系、AS系、ポリスチレン系、ポリオレフィン系、塩化ビニル系、およびPET系等を透明樹脂シート2,4として採用可能であるが、特に、耐摩耗性に優れるアクリル系樹脂が好ましい。なお、透明樹脂シート2の硬度を高めるために、その表面をハードコートしても良い。透明樹脂シート2における接着層3側の面には、金属調の加工溝6が施される。

【0020】

接着層3は、透明樹脂シート2の表面から金属装飾層5を視認可能なように、透明な層である。接着層3を形成するための接着剤としては、熱可塑性、熱硬化性、エラストマー性のいずれの接着剤をも採用することができる。熱可塑性接着剤としては、酢酸ビニル樹脂系接着剤、シアノアクリレート系接着剤、ポリウレタン系接着剤、アクリル樹脂系接着剤、エチレン・酢酸ビニル樹脂系接着剤、セルロース系接着剤等を採用できる。また、熱硬化性接着剤としては、ユリア樹脂系接着剤、メラミン樹脂系接着剤、フェノール樹脂系接着剤、エポキシ樹脂系接着剤、ポリイミド樹脂系接着剤、ポリアミドイミド樹脂系接着剤等を採用できる。さらに、エラストマー性接着剤としては、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、ブチルゴム、シリコーンゴム等の各樹脂系の接着剤を採用できる。

【0021】

加色層を用いる場合、例えば、帝国インキ製造(株)製のグロスタイプのNANシリーズ、CGシリーズ、VARシリーズ、あるいはパールインキVGシリーズをスクリーン印刷、オフセット印刷あるいはグラビア印刷等を用いて形成される。また、より複雑で意匠性豊かな印刷を簡易に施すために、電子式印刷機である溶融型熱転写プリンター、昇華型熱転写プリンター、インクジェット方式プリンター、トナー転写型プリンターなどを用いても良い。すなわち、昇華型熱転写方式、トナー電子方式、静電画像方式、レーザー露光熱現像転写方式、インクジェット方式、熱転写方式、加熱発色方式のいずれか少なくとも1種類のプリンタを用いて、例えばシアン(C)、マゼンダ(M)、イエロー(Y)の3種類等の複数色の微小ドットで光透過性の色彩、図柄、記号からなる表示部を形成することができる。また、インクは、染料系、顔料系を問わない。また、加色層3の形成にあたり、転写箔に対して、上述の印刷方法によってシアン(C)、マゼンダ(M)、イエロー(Y)の3種類等の複数色の微小ドットから構成される印刷を施し、ホットスタンプ、ロール転写などによって透明樹脂シート4に転写するようにしても良い。また、顔料等を予め透明樹脂シート2,4若しくは接着層3に配合しておき、加色層を別の層として設けないようにしても良い。

【0022】

金属装飾層5の材質としては、金、銀、アルミニウム、クロム、ニッケル、インジウム、スズ、亜鉛等が挙げられる。金属装飾層5の製法には、化学蒸着の他に、物理蒸着法である真空蒸着法、スパッタリング法、イオンプレーティング法等があるが、特に限定されるものではない。また、ホットスタンプ、熱ロール転写あるいは溶融型熱転写プリンタなどによって、金属転写箔を用いて金属装飾層5を形成するようにしても良い。

【0023】

なお、蒸着法以外の方法で金属装飾層5を形成しても良い。ここで、スッパタリング法とは、真空に近い低圧のアルゴンガス中でグロー放電で生成されたアルゴン(Ar)イオンをターゲットに加速衝突させて原料を飛散させて品物に付着させる方法である。また、イオンプレーティング法とは、真空に近い低圧のArガス中で蒸着させた蒸着原料の分子・原子をグロー放電領域を通過させてイオン化および励起させ、中性状態の粒子と共にマイナスの高電圧をかけて品物に折出さる方法である。

【0024】

図1に示すように、透明樹脂シート2における接着層3側の面には、加工溝6が形成されている。加工溝6は、透明樹脂シート2の表面から金属装飾層5を見たときに、金属の加工跡であるかのように視認させるための金属調の加工溝である。図1において点線で囲った部分(Xで示す領域)を拡大した図では、透明樹脂シート2の加工溝6と接着層3とで囲まれた溝内部の空間には、空気層7が形成されている。

【0025】

加工溝6を埋めずに溝内に空気層7を形成するように、透明樹脂シート2に接着層3を接触させているので、加工溝6の溝の部分から入射した光は、空気層7を介して金属装飾層5に届き、溝以外の部分から入射した光は、空気層7を介さずに金属装飾層5に届く。このため、溝の部分だけ、他の部分と比べて光の屈折率が違うので、加工溝6が視認しやすくなる。

【0026】

図2は、図1に示す加工溝6の部分のみを示す図である。

【0027】

加工溝6は、図2に示すように、連続して山と谷を繰り返すいわゆるギザギザ型の断面形状よりも、谷6aと谷6aとの間に平面部6bを有する断面形状とするのがより好ましい。透明樹脂シート2と透明樹脂シート4とを貼りつける際に接着剤に圧縮方向の力がかかっても、接着剤は平面部6bに残留して谷6aを埋めにくく、谷6aの内部に空気層を形成しやすくなるからである。しかし、接着剤の粘度が比較的高い場合、あるいは透明樹脂シート4を貼りつける際の圧力が比較的小さい場合には、加工溝6を、連続するギザギザ形状の断面形状としても良い。

【0028】

加工溝6の溝および略平面の部分を一つのユニットとすると、当該ユニットの長さaを70〜150ミクロンの範囲とし、溝の開口部の直径bを20〜50ミクロンの範囲とし、溝の深さcを5〜20ミクロンとするのが好ましい。より好ましくは、ユニットの長さaを90〜120ミクロンの範囲、溝の開口部の直径bを30〜40ミクロンの範囲、溝の深さcを8〜12ミクロンとする。溝の開口部の直径bを小さく、かつ溝の深さcを大きくすればするほど、また、溝の開口部の直径bを小さく、かつユニットの長さaを大きくすればするほど、接着剤が溝の内部に入り込むことをより有効に防止しやすくなる。

【0029】

図3は、金属調多層成形体1の一形態である携帯電話の操作パネル10を示す図である。

【0030】

操作パネル10は、最外面に透明樹脂シート2、その下に接着層3、さらにその下に透明樹脂シート4、最後に金属装飾層5を有している。キー11の部分には、拡大して示すように、多重円からなる金属調の加工溝6が形成されている。このように、金属自体ではなく、透明樹脂シート2の内面側に加工を施すことで、安価にかつ簡便に、金属のような質感と光沢を持たせることが可能となる。また、金属調多層成形体1は、透明樹脂シート2の内面側に加工溝6を形成しているので、操作パネル10を長期間使用しても、加工溝6が摩耗したり、傷つく危険性がない。

【0031】

図4は、金属調多層成形体1の製造工程の一例を示すフローチャートである。

【0032】

まず、透明樹脂シート2の裏面に、加工溝6を形成する(ステップS1:加工溝形成工程)。次に、加工溝6の溝内部に空気層を形成するように、加工溝6のある透明樹脂シート2の面に接着層3を形成する(ステップS2:空気層形成工程)。次に、接着層3を挟んで、透明樹脂シート2と透明樹脂シート4とを接着する(ステップS3)。次に、透明樹脂シート4に、金属装飾層5を形成して、透明樹脂シート2と金属装飾層5とを一体化する(ステップS4:一体化工程)。

【0033】

なお、透明樹脂シート4に金属装飾層5を形成する工程を先に行い、続いて、透明樹脂シート4に接着層3を形成し、透明樹脂シート2の裏面に加工溝6を形成し、最後に、接着層3を挟んで、透明樹脂シート2と透明樹脂シート4とを接着する、という工程の流れで製造しても良い。また、透明樹脂シート4に金属装飾層5を形成する工程を先に行い、続いて、透明樹脂シート2の裏面に加工溝6を形成し、次に、透明樹脂シート4若しくは透明樹脂シート2に接着層3を形成し、最後に、接着層3を挟んで、透明樹脂シート2と透明樹脂シート4とを接着する、という工程の流れで製造しても良い。

【0034】

図5は、金属調多層成形体1の製造工程の別の一例を示すフローチャートである。

【0035】

図5において、透明樹脂シート2の片面に加工溝6を形成する加工溝形成工程(ステップS11)、加工溝6の溝内部に空気層を形成するように加工溝6のある透明樹脂シート2の面に接着層3を形成する空気層形成工程(ステップS12)、接着層3を挟んで2枚の透明樹脂シート2,4を貼り付ける工程(ステップS13)および透明樹脂シート4に金属装飾層5を形成して、透明樹脂シート2と金属装飾層5とを一体化する一体化工程(ステップS14)は、それぞれ、図4に示すステップS1、ステップS2、ステップS3およびステップS4と同様の工程である。図5に示すフローチャートでは、金属装飾層5の次に樹脂シートを形成する工程がある点が、図4に示すフローチャートと異なっている。樹脂シートの形成は、図5に示すステップS15ではなく、もっと前に行うようにしても良い。

【0036】

さらに、加色層を金属装飾層5の次に形成する場合には、加色層の次に樹脂シートを貼りつけても良い。また、加色層と金属装飾層5とを同時に形成することもできる。その場合、転写箔に、加色層と金属装飾層5を形成し、当該転写箔を透明樹脂シート4に転写する方法が挙げられる。また、例えば、次のような工程順を採用しても良い。まず、透明樹脂シート2の表面に金属調の加工溝6を形成する。次に、透明樹脂シート2の裏面に接着層3を設けて、そこに加色層を形成する。次に、加色層の上に金属装飾層5を形成し、多層フィルムとする。次に、多層フィルムに粘着剤あるいは接着剤をつけ、樹脂シートをラミネートする。なお、粘着剤あるいは接着剤は、金属装飾層5と樹脂シートとの間に必要に応じて用いるに過ぎず、ドライラミネート、ウェットラミネート、熱圧着等により樹脂シートをラミネートしても良い。

【0037】

先に述べたように、樹脂シートは必須の構成ではない。ただし、樹脂シートは、次のような理由から設けた方が良い場合もある。金属調多層成形体1を3次元形状に成形して、これをインサートして射出成形を行い、成形体を製造したい場合、加色層あるいは金属装飾層5を、射出した樹脂の熱および圧力から守る必要がある。かかる場合に、金属装飾層5の上に樹脂シートを形成すると良い。

【0038】

図6は、金属調多層成形体1の製造工程のさらに別の一例を示すフローチャートである。

【0039】

図6に示すフローチャートは、図4に示すフローチャートからステップS3を除いた工程の流れを示すものである。すなわち、透明樹脂シート4は必須の層ではなく、接着層3の次に金属装飾層5を直接的に形成しても良い。図6に示すステップS21、ステップS22およびステップS23は、それぞれ、図4に示すステップS1、ステップS2およびステップS3と同様の工程である。

【0040】

次に、金属調の加工溝6を形成する好適な方法について説明する。

【0041】

図7は、金型を用いて、加工溝6を有する透明樹脂シート2を製造する方法を説明するための図である。

【0042】

図7(A)に示すように、予め、一方の金型20の成形面に、加工溝6の形態を反転した凹凸形状の領域21を設けておく。その凹凸形状の領域21を持つ成形面に、溶融状態の透明樹脂シート2を配置し、反対側から他方の金型22を載せてプレスする。図7(B)に示すように、その後、冷却してから、金型20と金型22を分離すると、加工溝6を持つ透明樹脂シート2が得られる。ただし、冷却は必須ではなく、金型20,22との離型性が良い透明樹脂シート2を採用する場合には、冷却せずに同シート2と金型20,22とを分離することができる。

【0043】

また、先に説明した金型を用いて加工溝6を形成する以外に、レーザを用いて加工溝6を形成しても良い。金属調多層成形体1への金属調の加工溝6の形成には、炭酸ガスレーザ、YAGレーザ、エキシマレーザ等のレーザ加工装置を用いることができる。さらに、レーザ加工装置とパーソナルコンピュータを接続することによって、CADデータに基づいてレーザの焦点位置を制御しながら、多種多様の加工模様を形成することができる。

【0044】

上記のような加工溝6の形成方法以外に、例えば、ロールに溝を刻んでおき、ロール転写によって透明樹脂シート2に加工溝6を形成する方法を採用しても良い。この方法は、大量生産できるという利点を有する。

【0045】

以上、本発明の実施の形態について説明したが、本発明は当該実施の形態に限定されることなく、次のように変形実施可能である。例えば、キー11の部分における金属調の加工溝6は、同心円状のみならず、渦巻き、ヘアライン、スピン等の多種多様の模様とすることができる。

【0046】

また、金属調多層成形体1を3次元形状に成形して、これをインサートして射出成形を行い成形体とする場合、上述の実施の形態で採用している方法以外に、真空成形、圧空成形、圧空真空成形等を採用することもできる。真空成形は、成形品等の立体形状品の表面に多層フィルムを、間に必要に応じ適宜接着剤を介して対向または載置し、立体形状品の真空吸引による圧力差により多層フィルムの転写層を立体形状物品の表面に転写する、いわゆる真空成形積層法を利用した転写法である。圧空成形とは、多層フィルムを一度、加熱軟化させて、圧縮空気により金型に密着させて、所定の形状を得る方法である。圧空真空成形とは、上述の真空と圧空を併用して多層フィルムを金型に沿わせて成形する方法である。

【0047】

また、上述の実施の形態では、透明樹脂シート2における金属装飾層5と反対側の面には他の層を設けていないが、透明若しくは半透明な層を設けるようにしても良い。

【産業上の利用可能性】

【0048】

本発明は、携帯電話、オーディオ機器等の樹脂製の外装を持つ機器に利用可能である。

【図面の簡単な説明】

【0049】

【図1】本発明の実施の形態にかかる金属調多層成形体の断面構造を示す図である。

【図2】図1に示す加工溝の部分のみを示す図である。

【図3】図1に示す金属調多層成形体の一形態である携帯電話の操作パネルを示す図である。

【図4】図1に示す金属調多層成形体の製造工程の一例を示すフローチャートである

【図5】図1に示す金属調多層成形体の製造工程の別の一例を示すフローチャートである。

【図6】図1に示す金属調多層成形体の製造工程の別の一例を示すフローチャートである。

【図7】本発明に係る金属調多層成形体の製造において、金型プレスによって加工溝を形成する方法の一例を模式的に示す図である。

【符号の説明】

【0050】

1 金属調多層成形体

2 透明樹脂シート

3 接着層

4 透明樹脂シート

5 金属装飾層

6 加工溝

7 空気層

20 金型

22 金型

【技術分野】

【0001】

本発明は、透明樹脂シートから内部の金属装飾層を視認できる金属調多層成形体およびその製造方法に関する。

【背景技術】

【0002】

携帯電話等に代表される通信機器あるいはオーディオ製品には、高級感を出すために金属特有の質感や光沢を持つような装飾が要求される場合がある。このため、めっき、金属製品への研削加工が多用されている。めっきの例としては、例えば、金属製品と同形状の成形品を射出成形してその表面にめっきを施す技術が、特許文献1に開示されている。また、金属製品への研削加工の例としては、例えば、研削加工により、アルミ等の金属製品に溝をつくる技術が特許文献2に開示されている。

【0003】

また、透明合成樹脂フィルムに研磨模様を形成し、その研磨模様を形成した面に、金属薄膜層、化粧層、基板の順に積層した金属調化粧板が、特許文献3に開示されている。

【特許文献1】特開2003−183880号公報(特許請求の範囲、要約書等)

【特許文献2】特開2004−042142号公報(特許請求の範囲、要約書等)

【特許文献3】特開2001−001444号公報(特許請求の範囲、要約書等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述の従来技術には、次のような問題がある。特許文献1に開示されるような成形品にめっきを施す方法では、めっき可能な樹脂がABS樹脂等の一部樹脂に制限されるので、材料選択の幅が狭くなるという問題がある。加えて、樹脂にめっきしても、すぐ傷がつくという問題もある。一方、特許文献2に開示されるような金属製品自体に研削加工を施す方法の場合には、加工の手間がかかると共にコストも高くなるという問題がある。さらに湿式めっきを採用した場合には、廃液処理をしなければならないという問題も生じる。

【0005】

また、特許文献3に開示されるような透明合成樹脂フィルムに研磨模様を形成してそこに金属薄膜層を形成した金属調化粧板には、上述の特許文献1および特許文献2に開示される技術に存在する上記問題はない。

【0006】

しかし、特許文献3に開示される金属調化粧板の場合、透明合成樹脂フィルムの研磨面に密着するようにプライマー層(接着層)あるいは金属薄膜層が形成されている。このため、研磨面とプライマー層若しくは金属薄膜層との境界における光の屈折率は、研磨面のどの場所でも同一であり、金属調の模様として視認しづらいという問題がある。

【0007】

本発明は、上記問題に鑑みてなされたものであって、材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層とを少なくとも含む金属調多層成形体であって、透明樹脂シートにおける金属装飾層側の面に金属の加工跡を模した金属調の加工溝を備え、加工溝の溝内に空間が存在する金属調多層成形体としている。このため、樹脂成形体でありながら、金属特有の質感や光沢があり、金属調の模様として視認しやすくすることができる。また、加工溝を金属調多層成形体の内部に設けているので、金属調多層成形体を長期間使用しても、加工溝が摩耗したり、傷つくことにより、金属調を視認しづらくなることはない。ここで、「透明樹脂シートから視認されるように配置される」とは、透明樹脂シートを通して金属装飾層を見ることができるように、透明樹脂シートと金属装飾層とを配置していることを意味しており、透明樹脂シートと金属装飾層との間に別の層が介在するか否かを問わない。透明樹脂シートと金属装飾層との間に別の層が介在する場合には、当該別の層は、透明若しくは半透明な材料で構成される層である。

【0009】

また、別の本発明は、先の発明に加えて、金属装飾層における片面側若しくは両面側に、加色層を有する金属調多層成形体としている。このため、同一の金属材料を用いて金属装飾層を形成しても、加色層の形成に用いるインク等の色を変えることにより、いろいろな色彩を持つ金属装飾を実現できる。

【0010】

また、別の本発明は、さらに、金属装飾層における透明樹脂シートと反対側に樹脂シートを配設する金属調多層成形体としている。このため、フィルム以外の形態を持つ成形体においても、金属調の模様を実現できる。

【0011】

また、別の本発明は、透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層とを少なくとも含む金属調多層成形体の製造方法であって、透明樹脂シートの一面に金属の加工跡を模した金属調の加工溝を形成する加工溝形成工程と、加工溝の溝内に空気層を形成する空気層形成工程と、当該一面と金属装飾層とを向かい合わせるように、透明樹脂シートと金属装飾層とを一体化する一体化工程とを有する金属調多層成形体の製造方法としている。このため、樹脂成形体でありながら、金属特有の質感や光沢があり、金属調の模様として視認しやすくすることができる。また、加工溝を金属調多層成形体の内部に設けているので、金属調多層成形体を長期間使用しても、加工溝が摩耗したり、傷つくことにより、金属調を視認しづらくなることはない。ここで、「加工溝形成工程」における加工溝の形成方法としては、金型を用いたプレス成形、レーザを用いたレーザ加工等を採用できる。また、「空気層形成工程」とは、加工溝の溝内部を埋めずに別の層にて、加工溝を形成している透明樹脂シートの面を覆う工程である。当該別の層は、金属装飾層そのものであっても良いし、透明樹脂シートと金属装飾層との間に介在する透明な層であっても良い。また、「一体化工程」は、透明樹脂シートと金属装飾層のみを接着する工程でも良いし、透明樹脂シートと金属装飾層との間に別の層を介在させて接着する工程でも良い。

【0012】

また、別の本発明は、先の発明に加えて、一体化工程の前、後若しくは前後両方または一体化工程と同時に、加色層を設ける加色層形成工程を有する金属調多層成形体の製造方法としている。このため、同一の金属材料を用いて金属装飾層を形成しても、加色層の形成に用いるインク等の色を変えることにより、いろいろな色彩を持つ金属装飾を実現できる。

【0013】

また、別の本発明は、先の発明に加えて、金属装飾層における透明樹脂シートと反対側に樹脂シートを形成する樹脂シート形成工程を、さらに有する金属調多層成形体の製造方法としている。このため、フィルム以外の形態を持つ成形体においても、金属調の模様を実現できる。

【0014】

また、別の本発明は、先の発明において、金属調の加工溝を、金型を用いたプレス成形によって形成する金属調多層成形体の製造方法としている。このため、金属調多層成形体を安価に製造できる。また、深い溝の形成も容易に、かつ精度良くできる。

【発明の効果】

【0015】

本発明によれば、材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体を提供できる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の金属調多層成形体およびその製造方法の実施の形態について、図面を参照しながら詳述する。

【0017】

図1は、本発明の実施の形態にかかる金属調多層成形体の構造を示す図である。

【0018】

図1に示すように、本実施の形態に係る金属調多層成形体1は、最表面から(すなわち、図1の上方から)、透明樹脂シート2、接着層3、透明樹脂シート4、金属装飾層5、の順に積層した構造を有している。ここで、金属装飾層5の次に、樹脂シート等のシートを貼りつけても良い。また、金属装飾層5における透明樹脂シート4と反対側の面に、加色層を形成しても良い。金属装飾層5が極めて薄い層である場合には、金属装飾層5の下方に形成される加色層も視認でき、ユーザに色の付いた金属装飾感を持たせることができる。また、金属装飾層5と透明樹脂シート4との間に加色層を形成しても良い。加色層が極めて薄い場合、透明樹脂シート2の表面側から、加色層と金属装飾層5とを視認でき、ユーザに色の付いた金属装飾感を持たせることができる。なお、加色層およびシートは必須の層ではなく、両方あるいはいずれか一方を設けない金属調多層成形体1としても良い。

【0019】

用いられる透明樹脂シート2,4には、市販の熱可塑性樹脂シートが使用出来るが、材料に限定はない。例えば、アクリル系、ポリカーボネート系、ポリカーボネート系とポリエステル系樹脂からなるアロイ、ABS系、AS系、ポリスチレン系、ポリオレフィン系、塩化ビニル系、およびPET系等を透明樹脂シート2,4として採用可能であるが、特に、耐摩耗性に優れるアクリル系樹脂が好ましい。なお、透明樹脂シート2の硬度を高めるために、その表面をハードコートしても良い。透明樹脂シート2における接着層3側の面には、金属調の加工溝6が施される。

【0020】

接着層3は、透明樹脂シート2の表面から金属装飾層5を視認可能なように、透明な層である。接着層3を形成するための接着剤としては、熱可塑性、熱硬化性、エラストマー性のいずれの接着剤をも採用することができる。熱可塑性接着剤としては、酢酸ビニル樹脂系接着剤、シアノアクリレート系接着剤、ポリウレタン系接着剤、アクリル樹脂系接着剤、エチレン・酢酸ビニル樹脂系接着剤、セルロース系接着剤等を採用できる。また、熱硬化性接着剤としては、ユリア樹脂系接着剤、メラミン樹脂系接着剤、フェノール樹脂系接着剤、エポキシ樹脂系接着剤、ポリイミド樹脂系接着剤、ポリアミドイミド樹脂系接着剤等を採用できる。さらに、エラストマー性接着剤としては、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム、ブチルゴム、シリコーンゴム等の各樹脂系の接着剤を採用できる。

【0021】

加色層を用いる場合、例えば、帝国インキ製造(株)製のグロスタイプのNANシリーズ、CGシリーズ、VARシリーズ、あるいはパールインキVGシリーズをスクリーン印刷、オフセット印刷あるいはグラビア印刷等を用いて形成される。また、より複雑で意匠性豊かな印刷を簡易に施すために、電子式印刷機である溶融型熱転写プリンター、昇華型熱転写プリンター、インクジェット方式プリンター、トナー転写型プリンターなどを用いても良い。すなわち、昇華型熱転写方式、トナー電子方式、静電画像方式、レーザー露光熱現像転写方式、インクジェット方式、熱転写方式、加熱発色方式のいずれか少なくとも1種類のプリンタを用いて、例えばシアン(C)、マゼンダ(M)、イエロー(Y)の3種類等の複数色の微小ドットで光透過性の色彩、図柄、記号からなる表示部を形成することができる。また、インクは、染料系、顔料系を問わない。また、加色層3の形成にあたり、転写箔に対して、上述の印刷方法によってシアン(C)、マゼンダ(M)、イエロー(Y)の3種類等の複数色の微小ドットから構成される印刷を施し、ホットスタンプ、ロール転写などによって透明樹脂シート4に転写するようにしても良い。また、顔料等を予め透明樹脂シート2,4若しくは接着層3に配合しておき、加色層を別の層として設けないようにしても良い。

【0022】

金属装飾層5の材質としては、金、銀、アルミニウム、クロム、ニッケル、インジウム、スズ、亜鉛等が挙げられる。金属装飾層5の製法には、化学蒸着の他に、物理蒸着法である真空蒸着法、スパッタリング法、イオンプレーティング法等があるが、特に限定されるものではない。また、ホットスタンプ、熱ロール転写あるいは溶融型熱転写プリンタなどによって、金属転写箔を用いて金属装飾層5を形成するようにしても良い。

【0023】

なお、蒸着法以外の方法で金属装飾層5を形成しても良い。ここで、スッパタリング法とは、真空に近い低圧のアルゴンガス中でグロー放電で生成されたアルゴン(Ar)イオンをターゲットに加速衝突させて原料を飛散させて品物に付着させる方法である。また、イオンプレーティング法とは、真空に近い低圧のArガス中で蒸着させた蒸着原料の分子・原子をグロー放電領域を通過させてイオン化および励起させ、中性状態の粒子と共にマイナスの高電圧をかけて品物に折出さる方法である。

【0024】

図1に示すように、透明樹脂シート2における接着層3側の面には、加工溝6が形成されている。加工溝6は、透明樹脂シート2の表面から金属装飾層5を見たときに、金属の加工跡であるかのように視認させるための金属調の加工溝である。図1において点線で囲った部分(Xで示す領域)を拡大した図では、透明樹脂シート2の加工溝6と接着層3とで囲まれた溝内部の空間には、空気層7が形成されている。

【0025】

加工溝6を埋めずに溝内に空気層7を形成するように、透明樹脂シート2に接着層3を接触させているので、加工溝6の溝の部分から入射した光は、空気層7を介して金属装飾層5に届き、溝以外の部分から入射した光は、空気層7を介さずに金属装飾層5に届く。このため、溝の部分だけ、他の部分と比べて光の屈折率が違うので、加工溝6が視認しやすくなる。

【0026】

図2は、図1に示す加工溝6の部分のみを示す図である。

【0027】

加工溝6は、図2に示すように、連続して山と谷を繰り返すいわゆるギザギザ型の断面形状よりも、谷6aと谷6aとの間に平面部6bを有する断面形状とするのがより好ましい。透明樹脂シート2と透明樹脂シート4とを貼りつける際に接着剤に圧縮方向の力がかかっても、接着剤は平面部6bに残留して谷6aを埋めにくく、谷6aの内部に空気層を形成しやすくなるからである。しかし、接着剤の粘度が比較的高い場合、あるいは透明樹脂シート4を貼りつける際の圧力が比較的小さい場合には、加工溝6を、連続するギザギザ形状の断面形状としても良い。

【0028】

加工溝6の溝および略平面の部分を一つのユニットとすると、当該ユニットの長さaを70〜150ミクロンの範囲とし、溝の開口部の直径bを20〜50ミクロンの範囲とし、溝の深さcを5〜20ミクロンとするのが好ましい。より好ましくは、ユニットの長さaを90〜120ミクロンの範囲、溝の開口部の直径bを30〜40ミクロンの範囲、溝の深さcを8〜12ミクロンとする。溝の開口部の直径bを小さく、かつ溝の深さcを大きくすればするほど、また、溝の開口部の直径bを小さく、かつユニットの長さaを大きくすればするほど、接着剤が溝の内部に入り込むことをより有効に防止しやすくなる。

【0029】

図3は、金属調多層成形体1の一形態である携帯電話の操作パネル10を示す図である。

【0030】

操作パネル10は、最外面に透明樹脂シート2、その下に接着層3、さらにその下に透明樹脂シート4、最後に金属装飾層5を有している。キー11の部分には、拡大して示すように、多重円からなる金属調の加工溝6が形成されている。このように、金属自体ではなく、透明樹脂シート2の内面側に加工を施すことで、安価にかつ簡便に、金属のような質感と光沢を持たせることが可能となる。また、金属調多層成形体1は、透明樹脂シート2の内面側に加工溝6を形成しているので、操作パネル10を長期間使用しても、加工溝6が摩耗したり、傷つく危険性がない。

【0031】

図4は、金属調多層成形体1の製造工程の一例を示すフローチャートである。

【0032】

まず、透明樹脂シート2の裏面に、加工溝6を形成する(ステップS1:加工溝形成工程)。次に、加工溝6の溝内部に空気層を形成するように、加工溝6のある透明樹脂シート2の面に接着層3を形成する(ステップS2:空気層形成工程)。次に、接着層3を挟んで、透明樹脂シート2と透明樹脂シート4とを接着する(ステップS3)。次に、透明樹脂シート4に、金属装飾層5を形成して、透明樹脂シート2と金属装飾層5とを一体化する(ステップS4:一体化工程)。

【0033】

なお、透明樹脂シート4に金属装飾層5を形成する工程を先に行い、続いて、透明樹脂シート4に接着層3を形成し、透明樹脂シート2の裏面に加工溝6を形成し、最後に、接着層3を挟んで、透明樹脂シート2と透明樹脂シート4とを接着する、という工程の流れで製造しても良い。また、透明樹脂シート4に金属装飾層5を形成する工程を先に行い、続いて、透明樹脂シート2の裏面に加工溝6を形成し、次に、透明樹脂シート4若しくは透明樹脂シート2に接着層3を形成し、最後に、接着層3を挟んで、透明樹脂シート2と透明樹脂シート4とを接着する、という工程の流れで製造しても良い。

【0034】

図5は、金属調多層成形体1の製造工程の別の一例を示すフローチャートである。

【0035】

図5において、透明樹脂シート2の片面に加工溝6を形成する加工溝形成工程(ステップS11)、加工溝6の溝内部に空気層を形成するように加工溝6のある透明樹脂シート2の面に接着層3を形成する空気層形成工程(ステップS12)、接着層3を挟んで2枚の透明樹脂シート2,4を貼り付ける工程(ステップS13)および透明樹脂シート4に金属装飾層5を形成して、透明樹脂シート2と金属装飾層5とを一体化する一体化工程(ステップS14)は、それぞれ、図4に示すステップS1、ステップS2、ステップS3およびステップS4と同様の工程である。図5に示すフローチャートでは、金属装飾層5の次に樹脂シートを形成する工程がある点が、図4に示すフローチャートと異なっている。樹脂シートの形成は、図5に示すステップS15ではなく、もっと前に行うようにしても良い。

【0036】

さらに、加色層を金属装飾層5の次に形成する場合には、加色層の次に樹脂シートを貼りつけても良い。また、加色層と金属装飾層5とを同時に形成することもできる。その場合、転写箔に、加色層と金属装飾層5を形成し、当該転写箔を透明樹脂シート4に転写する方法が挙げられる。また、例えば、次のような工程順を採用しても良い。まず、透明樹脂シート2の表面に金属調の加工溝6を形成する。次に、透明樹脂シート2の裏面に接着層3を設けて、そこに加色層を形成する。次に、加色層の上に金属装飾層5を形成し、多層フィルムとする。次に、多層フィルムに粘着剤あるいは接着剤をつけ、樹脂シートをラミネートする。なお、粘着剤あるいは接着剤は、金属装飾層5と樹脂シートとの間に必要に応じて用いるに過ぎず、ドライラミネート、ウェットラミネート、熱圧着等により樹脂シートをラミネートしても良い。

【0037】

先に述べたように、樹脂シートは必須の構成ではない。ただし、樹脂シートは、次のような理由から設けた方が良い場合もある。金属調多層成形体1を3次元形状に成形して、これをインサートして射出成形を行い、成形体を製造したい場合、加色層あるいは金属装飾層5を、射出した樹脂の熱および圧力から守る必要がある。かかる場合に、金属装飾層5の上に樹脂シートを形成すると良い。

【0038】

図6は、金属調多層成形体1の製造工程のさらに別の一例を示すフローチャートである。

【0039】

図6に示すフローチャートは、図4に示すフローチャートからステップS3を除いた工程の流れを示すものである。すなわち、透明樹脂シート4は必須の層ではなく、接着層3の次に金属装飾層5を直接的に形成しても良い。図6に示すステップS21、ステップS22およびステップS23は、それぞれ、図4に示すステップS1、ステップS2およびステップS3と同様の工程である。

【0040】

次に、金属調の加工溝6を形成する好適な方法について説明する。

【0041】

図7は、金型を用いて、加工溝6を有する透明樹脂シート2を製造する方法を説明するための図である。

【0042】

図7(A)に示すように、予め、一方の金型20の成形面に、加工溝6の形態を反転した凹凸形状の領域21を設けておく。その凹凸形状の領域21を持つ成形面に、溶融状態の透明樹脂シート2を配置し、反対側から他方の金型22を載せてプレスする。図7(B)に示すように、その後、冷却してから、金型20と金型22を分離すると、加工溝6を持つ透明樹脂シート2が得られる。ただし、冷却は必須ではなく、金型20,22との離型性が良い透明樹脂シート2を採用する場合には、冷却せずに同シート2と金型20,22とを分離することができる。

【0043】

また、先に説明した金型を用いて加工溝6を形成する以外に、レーザを用いて加工溝6を形成しても良い。金属調多層成形体1への金属調の加工溝6の形成には、炭酸ガスレーザ、YAGレーザ、エキシマレーザ等のレーザ加工装置を用いることができる。さらに、レーザ加工装置とパーソナルコンピュータを接続することによって、CADデータに基づいてレーザの焦点位置を制御しながら、多種多様の加工模様を形成することができる。

【0044】

上記のような加工溝6の形成方法以外に、例えば、ロールに溝を刻んでおき、ロール転写によって透明樹脂シート2に加工溝6を形成する方法を採用しても良い。この方法は、大量生産できるという利点を有する。

【0045】

以上、本発明の実施の形態について説明したが、本発明は当該実施の形態に限定されることなく、次のように変形実施可能である。例えば、キー11の部分における金属調の加工溝6は、同心円状のみならず、渦巻き、ヘアライン、スピン等の多種多様の模様とすることができる。

【0046】

また、金属調多層成形体1を3次元形状に成形して、これをインサートして射出成形を行い成形体とする場合、上述の実施の形態で採用している方法以外に、真空成形、圧空成形、圧空真空成形等を採用することもできる。真空成形は、成形品等の立体形状品の表面に多層フィルムを、間に必要に応じ適宜接着剤を介して対向または載置し、立体形状品の真空吸引による圧力差により多層フィルムの転写層を立体形状物品の表面に転写する、いわゆる真空成形積層法を利用した転写法である。圧空成形とは、多層フィルムを一度、加熱軟化させて、圧縮空気により金型に密着させて、所定の形状を得る方法である。圧空真空成形とは、上述の真空と圧空を併用して多層フィルムを金型に沿わせて成形する方法である。

【0047】

また、上述の実施の形態では、透明樹脂シート2における金属装飾層5と反対側の面には他の層を設けていないが、透明若しくは半透明な層を設けるようにしても良い。

【産業上の利用可能性】

【0048】

本発明は、携帯電話、オーディオ機器等の樹脂製の外装を持つ機器に利用可能である。

【図面の簡単な説明】

【0049】

【図1】本発明の実施の形態にかかる金属調多層成形体の断面構造を示す図である。

【図2】図1に示す加工溝の部分のみを示す図である。

【図3】図1に示す金属調多層成形体の一形態である携帯電話の操作パネルを示す図である。

【図4】図1に示す金属調多層成形体の製造工程の一例を示すフローチャートである

【図5】図1に示す金属調多層成形体の製造工程の別の一例を示すフローチャートである。

【図6】図1に示す金属調多層成形体の製造工程の別の一例を示すフローチャートである。

【図7】本発明に係る金属調多層成形体の製造において、金型プレスによって加工溝を形成する方法の一例を模式的に示す図である。

【符号の説明】

【0050】

1 金属調多層成形体

2 透明樹脂シート

3 接着層

4 透明樹脂シート

5 金属装飾層

6 加工溝

7 空気層

20 金型

22 金型

【特許請求の範囲】

【請求項1】

透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層と、を少なくとも含む金属調多層成形体であって、

上記透明樹脂シートにおける上記金属装飾層側の面に金属の加工跡を模した金属調の加工溝を備え、

上記加工溝の溝内に空気層が存在することを特徴とする金属調多層成形体。

【請求項2】

前記金属装飾層における片面側若しくは両面側に、加色層を有することを特徴とする請求項1に記載の金属調多層成形体。

【請求項3】

前記金属装飾層における前記透明樹脂シートと反対側に、樹脂シートを配設することを特徴とする請求項1または2に記載の金属調多層成形体。

【請求項4】

透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層と、を少なくとも含む金属調多層成形体の製造方法であって、

上記透明樹脂シートの一面に金属の加工跡を模した金属調の加工溝を形成する加工溝形成工程と、

上記加工溝の溝内に空気層を形成する空気層形成工程と、

上記一面と上記金属装飾層とを向かい合わせるように上記透明樹脂シートと上記金属装飾層とを一体化する一体化工程と、

を有することを特徴とする金属調多層成形体の製造方法。

【請求項5】

前記一体化工程の前、後若しくは前後両方または前記一体化工程と同時に、加色層を設ける加色層形成工程を有することを特徴とする請求項4に記載の金属調多層成形体の製造方法。

【請求項6】

前記金属装飾層における前記透明樹脂シートと反対側に樹脂シートを形成する樹脂シート形成工程を、さらに有することを特徴とする請求項4または5に記載の金属調多層成形体の製造方法。

【請求項7】

前記金属調の加工溝は、金型を用いたプレス成形によって形成されることを特徴とする請求項4から6のいずれか1項に記載の金属調多層成形体の製造方法。

【請求項1】

透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層と、を少なくとも含む金属調多層成形体であって、

上記透明樹脂シートにおける上記金属装飾層側の面に金属の加工跡を模した金属調の加工溝を備え、

上記加工溝の溝内に空気層が存在することを特徴とする金属調多層成形体。

【請求項2】

前記金属装飾層における片面側若しくは両面側に、加色層を有することを特徴とする請求項1に記載の金属調多層成形体。

【請求項3】

前記金属装飾層における前記透明樹脂シートと反対側に、樹脂シートを配設することを特徴とする請求項1または2に記載の金属調多層成形体。

【請求項4】

透明樹脂シートと、その透明樹脂シートより内部にあってその透明樹脂シートから視認されるように配置される金属装飾層と、を少なくとも含む金属調多層成形体の製造方法であって、

上記透明樹脂シートの一面に金属の加工跡を模した金属調の加工溝を形成する加工溝形成工程と、

上記加工溝の溝内に空気層を形成する空気層形成工程と、

上記一面と上記金属装飾層とを向かい合わせるように上記透明樹脂シートと上記金属装飾層とを一体化する一体化工程と、

を有することを特徴とする金属調多層成形体の製造方法。

【請求項5】

前記一体化工程の前、後若しくは前後両方または前記一体化工程と同時に、加色層を設ける加色層形成工程を有することを特徴とする請求項4に記載の金属調多層成形体の製造方法。

【請求項6】

前記金属装飾層における前記透明樹脂シートと反対側に樹脂シートを形成する樹脂シート形成工程を、さらに有することを特徴とする請求項4または5に記載の金属調多層成形体の製造方法。

【請求項7】

前記金属調の加工溝は、金型を用いたプレス成形によって形成されることを特徴とする請求項4から6のいずれか1項に記載の金属調多層成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−30238(P2007−30238A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−213877(P2005−213877)

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]