金属部材と成形樹脂部材との複合成形体および金属部材の表面加工方法

【課題】製造工程を煩雑にすることなく、金属と樹脂との異種材料間の充分な密着性と気密性を有する樹脂複合成形体を、安価に製造する方法を提供する。

【解決手段】金属部材の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪みを設ける。このクレーター状の窪みが、一部重複する領域を持つ照射条件を用いる事によって、金属表面が溶融飛散して形成する廂状の隆起部と、隆起部の先端に生ずる球状の金属飛沫、及び加工の際に生じる粒状のスパッタを固着させた粗面形状を形成する。これにより、樹脂成形された樹脂が粗面により形成した括れ空間に入り込み、樹脂が金属部材表面から剥がれる方向の体積変化に対しアンカー効果を発生させる。

【解決手段】金属部材の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪みを設ける。このクレーター状の窪みが、一部重複する領域を持つ照射条件を用いる事によって、金属表面が溶融飛散して形成する廂状の隆起部と、隆起部の先端に生ずる球状の金属飛沫、及び加工の際に生じる粒状のスパッタを固着させた粗面形状を形成する。これにより、樹脂成形された樹脂が粗面により形成した括れ空間に入り込み、樹脂が金属部材表面から剥がれる方向の体積変化に対しアンカー効果を発生させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電気端子とこれを覆う樹脂成形体のような、金属部材と成形樹脂部材との異種材料を密着させて一体化する複合成形体に関し、また、金属部材の表面を粗面化する技術を含む金属表面の加工方法にも関する。

【背景技術】

【0002】

例えば、センサーのコネクタや、電子回路に設けられた電気端子のように電気的な接続を目的とした金属部材とこれを絶縁する成形樹脂部材のような複合成形体は多くの産業分野において使用されている。

【0003】

しかしながら、従来の金属部材と成形樹脂部材との複合成形体では、成形樹脂部材の凝固過程や環境温度の変化により、金属部材と成形樹脂部材とが接する境界面は密着せずに微小な隙間が生じてしまい、充分な密着性や気密性を確保できないという問題が有った。

【0004】

この点に関し、スパッタエッチングにより金属部材(リードフレーム)の表面に凹凸を形成し、成形樹脂部材(樹脂モールド)と金属部材(リードフレーム)との密着性を向上させる技術が記載されている(実開平4−15248号明細書)。粗面化技術としては、同従来技術に記載されているサンドブラスティング処理,ウエットエッチング処理のほかケミカルエッチングにより粗面化する方法(特許第3467471号公報)や、金属部材の表面に樹脂部材との密着剤としての化合物接着層を形成する方法(特開2007−221099号公報あるいはWO04/041532号国際公開パンフレット)、あるいは金属部材の表面にメッキを施して金属部材の特定の部分にこぶ状の突起を設ける方法(特開平2−308555号公報)などが知られている。また、チタン合金製の人工骨の表面に凹凸を形成する方法として、チタン合金の表面に所定ピッチでレーザー照射して溶融プールを形成し、溶融金属の一部をアシストガス噴射により金属表面上に糸状に凝固させ、所定ピッチの窪みと糸状の凝固金属が錯綜した立体模様を付与するものが知られている(特開平1−240678号公報)。また、金属の表面にレーザーで微小ドットを形成して粗面部を形成し、樹脂部材との密着性を向上することが知られている(特開2007−220576号公報)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平4−15248号明細書

【特許文献2】特許第3467471号公報

【特許文献3】特開2007−221099号公報

【特許文献4】WO04/041532号国際公開パンフレット

【特許文献5】特開平2−308555号公報

【特許文献6】特開平1−240678号公報

【特許文献7】特開2007−220576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

これら従来技術では、粗面化工程が複数の工程、あるいは複数の作業を含むため製造時間が長くなることやコストが高いといった問題が有る。

【0007】

本発明の目的は、製造工程を煩雑にすることなく、金属と樹脂との異種材料間の密着性もしくは気密性の少なくとも一方が良好で、結果的に安価な樹脂複合成形体を提供することにある。また、そのような目的に供する製造工程が簡便な金属部材の表面の粗面化方法を提供するものである。

【課題を解決するための手段】

【0008】

上記本発明の目的は、金属部材の表面にレーザー光や電子ビームなどの高密度エネルギービームを照射し、この金属部材表面に溝や窪みを形成することを基礎とし、高密度エネルギービームの熱によって溶融した金属部材をその溝や窪みの表面およびそれらの間の金属部材の表面に流動させ、またスパッタ(金属の溶融飛沫、微細粉末)として飛散させ、溝や窪みの表面およびそれらの間の金属部材の表面に廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ(くびれ)部を有する隆起部からなる金属飛沫凝固部を形成することによって達成される。

【0009】

好適には、クレーター状の窪みの一部の領域が重複するように照射条件を設定し、クレーター状の窪みを複数個並べることで、結果的に溝を形成するようにすると複雑な粗面が形成できるが、ビームを連続照射して溝を形成しても実質的に実用上問題のない粗面を形成できる。

【0010】

具体的に粗面部は、溶融金属の流動によって形成される廂(ひさし)状の隆起部あるいは先端に溶融飛沫の粒が付着した球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属の溶融飛沫が凝固した凹凸部が複雑に重なり合った粗面形状を形成すると良い。

【0011】

さらに好適には、凝固した廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部の表面あるいは金属飛沫凝固部の周辺の溝や窪みの表面およびそれらの間の金属部材の表面にスパッタ(金属の溶融飛沫、微細粉末)が凝固した微細な凹凸が形成されるようにすると良い。

【0012】

なお、金属の溶融飛沫が粒径の大きいスパッタ粒子である場合は、金属部材の表面(クレータ、溝を含む)に直接付着して凝固し、括れ部を備えた瘤(こぶ)状部を形成する場合もある。

【0013】

また、金属の溶融飛沫が粒径の小さいスパッタ粒子である場合は、金属部材の表面(クレータ、溝を含む)に形成される隆起部の先端に付着して瘤(こぶ)状部を形成するものもある。

【0014】

また、溶融金属が形成する廂(ひさし)状の隆起部の先端に垂れ下がる溶融金属の滴として瘤(こぶ)状部が形成される場合もある。

【0015】

さらには、これら廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部の表面に付着し凝固した微細な金属粉末によって微細な凹凸が形成され場合もある。

【0016】

一つの例として、最終的には、その金属部材の表面に形成された粗面部分に成形樹脂部材が供給され、粗面部分に形成された複雑に入り組んだ廂(ひさし)部や括れ(くびれ)部によって形成される容積空間に樹脂部材が入り込んで(流れ込んで)、廂(ひさし)状部の内側や外側、あるいは瘤(こぶ)状部の金属飛沫凝固部の周りを成形樹脂が包み込む。

【発明の効果】

【0017】

以上のように構成した本発明では、金属部材表面に、レーザー光や電子ビームなどの高密度エネルギービームを照射することによって粗面部を形成するので製造工程が簡単で製造工程時間が短く、結果的に安価な表面加工技術を提供することが可能である。

【0018】

本発明では付随的に、成形樹脂部材で粗面化部を被覆して樹脂複合成形体を形成する場合は成形樹脂が凝固する際の体積変化の現象が生じて成形樹脂部材が金属部材表面から剥がれる方向の作用力(もしくは体積変化)を受けた際、その作用力(もしくは体積変化)に対しアンカー効果が得られる。このため金属部材と樹脂部材との接する境界面の密着性が向上する。また、金属部材の粗面化部分に形成された複雑に入り組んだ容積空間において金属部材と樹脂部材との接する境界面の表面積が増加し、その結果、金属部材と樹脂部材とが接する境界面の大気側から内部へ形成される流体の浸透通路ができにくく、大気側と内部との間のシール作用が向上する。結果的に、金属部材と樹脂部材との接する境界面の気密性が向上する。

【図面の簡単な説明】

【0019】

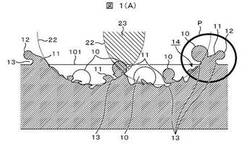

【図1(A)】本発明の実施例に係る粗面部の拡大図を示す図である。

【図1(B)】図1(A)の符号P部分の拡大図を示す図である。

【図2】本発明が実施されるセンサーカバーの複合成形体の外観図である。

【図3】本発明が実施されるセンサーカバーの複合成形体の部分拡大図である。

【図4(A)】本発明が実施されるセンサーカバーの複合成形体のコネクタ部の部分断面拡大図である。

【図4(B)】図4(A)のA部分の拡大図を示す図である。

【図5】本発明の実施例に係る粗面部の形成方法の模式図である。

【図6(A)】本発明の実施例に係る粗面部の形状を説明するための(上から)平面図、側面図、平面拡大スケッチ図である。

【図6(B)】本発明の実施例に係る粗面部の拡大写真である。

【図7】本発明の実施例に係る気密性評価に用いた試験装置の断面図である。

【図8】本発明の実施例に係るセンサーカバーの複合成形体の気密性評価試験結果である。

【図9】本発明の実施例に係るセンサーカバーの複合成形体のヒートサイクル試験後の気密性評価試験結果である。

【図10】本発明の実施例に係る粗面部の形成方法の一例を説明するための図である。

【図11】本発明の実施例に係る粗面部の形状を説明するための(上から)平面図、側面図、平面図のA−A線断面拡大図(中段の図面のG部拡大断面図)である。

【発明を実施するための形態】

【0020】

本発明に係る金属部材と樹脂部材の複合成形体の実施例を、図面に基づき説明する。

【実施例1】

【0021】

図2は、本発明が実施されるセンサーカバーの外観を示し、コネクタ部を部分的に破断した図面である。

【0022】

図2において、センサーカバー100は、電気的接続部を構成するコネクタ30を備える。コネクタ30はセンサーカバー100を形成する樹脂部材としての筺体樹脂部2にインサート成形された金属部材としての銅系合金材からなる複数本の金属端子1を有している。筺体樹脂部2は熱可塑性樹脂PBT(ポリブチレンテレフタレート)により形成され、金属端子1の一端3は筐体樹脂部2の外部空間(筐体樹脂部2が形成するコネクタ30内の空間)に露出し、もう一方の他端4は筐体樹脂部2が形成するカバー内部の空間に露出している。

【0023】

筐体樹脂部2が形成するセンサーカバー100の内壁面には、電子回路基板5が固定されている。図3に示す通り、センサーカバー100の内部空間20に露出する金属端子1のもう一方の他端4と電子回路基板5に形成された導電性接合突起部5aは導体6の一端部及び他端部にそれぞれ溶接接合され、外部機器と電気信号をやり取りする信号伝達部を構成している。

【0024】

センサーカバー100はセンサーカバー100が取り付けられる例えばスロットルボディー(図示しない)との当接部となるフレームの部分にゴムシール7がセンサーカバー100の内部空間20を取り囲むように取り付けられている。これにより、センサーカバー100がスロットルボディー(図示しない)に取り付けられた時、センサーカバー100の内部空間20に水分やガス等が浸入しないように、センサーカバー100の内部空間20の気密性を確保している。かくして電子回路基板5に取り付けられている電子回路が腐食するのを防止している。

【0025】

しかしながら金属端子1の一端3、及び他端4の様に筐体樹脂部2の内部と外部に突き出し露出した部位がある場合、金属端子1が筐体樹脂部2の中に埋設(樹脂モールド)されている範囲において、金属端子1と筐体樹脂部2が接する境界面に隙間が生じた場合、センサーカバー100の内部空間20と外部空間との間における充分な気密性を確保する事ができない。

【0026】

特に、自動車部品の分野では、過酷な環境条件下で使用される事から、筐体樹脂部2の耐久性は基より、電子回路部を腐食させる水分やガス等の外的影響物質の浸入を防ぐためにコネクタ30の気密性を確保する必要がある。

【0027】

図4(A)は筐体樹脂部2のコネクタ30の部分を断面した拡大図である。また図4(B)は、図4(A)の丸枠で囲んだA部位の拡大図である。図4(B)の左側の図面は過熱されて溶融した樹脂が金属端子1の周囲に充填された直後の状態を示す。これに対し、右側の図面は金属端子1の周囲を被覆する樹脂が凝固して温度が下がった状態を示す。金属端子1の周囲を被覆する樹脂が凝固して温度が下がると横方向(金属端子1の長手方向に対して直角方向)および縦方向(金属端子1の長手方向)に収縮、体積変化し金属端子1の表面との間に界面隙間8が発生する。

【0028】

高温・高圧で金型内に射出された樹脂は、一旦金属端子1に沿い密着した状態で充填される。その後金型内での樹脂の冷却凝固に伴い、金属端子1の周囲を被覆する筐体樹脂部2が収縮、体積変化することから、金属端子1と筐体樹脂部2の境界面に界面隙間8が生じる。そしてその量は、成形条件及び樹脂の組成が一定の基では、金属端子1周囲の樹脂体積に比例する。

【0029】

しかしながら、金属端子1の周囲を被覆する樹脂の収縮は、周囲の樹脂体積が均一でない場合や、繊維状の充填材を含む樹脂材料に生じる収縮の異方性などにより、その収縮方向性をコントロールする事は非常に困難である。

【0030】

係る状況に鑑み、樹脂成形により樹脂が被覆される金属端子1の表面に、予め樹脂が入り込む括れ空間を有する粗面形状部を形成し、筐体樹脂部2が凝固する際の体積変化の現象が生じた場合においても、樹脂成形された筐体樹脂部2が金属端子1の表面から分離せず密着状態を保つことで、気密性を向上させるようにした。

【0031】

以下、本発明の実施例を図1(A),図1(B)および図5乃至図10に基づき詳細に説明する。

【0032】

本実施例では図5に示す様にレーザービーム9による高密度エネルギービームを微小領域(22,141)に集中して照射させることにより、金属端子としての金属部材1の表面を溶融させ、クレーター状の窪み22を形成する。実施例ではクレーター状の窪み22が一部ラップするようにして金属端子1の短軸方向に3個並べて形成することで溝141を形成した。この溝を長手方向に向く数個並列に形成した。なお、このビームを特定の方向に連続的に走査させて照射しても溝141が形成できる。

【0033】

このとき照射の条件を制御することによって窪み22や溝141の深さ、あるいは溶け出した金属飛沫の粒径の大きさを制御できる。本実施例では粒径が小さいもので1μm(ミクロン)、大きいもので5μm(ミクロン)前後の金属飛沫もしくはスパッタ粒子10を発生させ、これを飛散させた。このときクレーター状の窪み22は直径が15乃至25μm(ミクロン)で深さが5乃至10μm(ミクロン)程度になるよう照射エネルギーを調節した。

【0034】

その結果実施例では、図1(A),図1(B)に示すように、金属部材の表面101にクレーター状の窪み22が形成され、その表面は複雑に入り組んだ粗面が形成されていた。具体的には廂(ひさし)状の隆起部11が窪み22の表面のいたるところに形成されており、ところどころ隆起部11の先端には径の比較的小さい球状の金属飛沫によって滴(しずく)状の瘤(こぶ)12が形成されており、また別の隆起部11には径の大きい球状の金属飛沫としてのスパッタ粒子10が固着しておりそれらの根元には金属部材の表面あるいは窪みの表面との間に括れ(くびれ)部13が形成され、それによって複雑に入り組んだ粗面部14が形成されていた。さらにこれら廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10の表面あるいは残った金属部材の表面にはさらに微細な金属粉末による微細な凹凸が形成されていた。

【0035】

レーザー加工や電子ビーム加工のように、微小領域に高エネルギーを集中させる事により、金属表面を瞬時に溶融し、発生するプラズマの衝撃波によって溶融した金属飛まつやスパッタあるいはドロスを飛散させることができる。その際、照射部周辺の温度上昇は僅かである。従って、飛散した溶融金属は急激に冷却され、母材である金属部材としての金属端子1の表面から突き出し、廂(ひさし)状の隆起部11が形成され、またある部分ではその先端に生ずる球状の瘤(こぶ)12がその形態を保ったまま括れ部13を形成して固着する。また、比較的径の大きい球状の金属飛沫であるスパッタ粒子10が複雑に入り組んで形成された隆起部11上に付着すると同時に急激に冷却固着し、同様に括れ部13を形成する。

【0036】

図1(A)に示すように、クレーター状の窪み22が、一部重複する領域23を持つように照射条件を設定することで、金属部材の表面が溶融飛散して形成する廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10をより複雑に重ねることができる。

【0037】

図1(A)の14部を拡大した図1(B)に示す。

【0038】

図1(B)では図1(A)に示す金属部材としての金属端子1を樹脂部材としての筺体樹脂部2で成形した状態を示す。

【0039】

廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10のあるいは残った金属部材の表面に樹脂を流し込むと、廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10およびその括れ(くびれ)部13の周囲を包囲する。

【0040】

実施例では金属端子1と筐体樹脂部2との境界面15の表面積が従来の加工法で形成した粗面とは飛躍的に増加しており、その結果金属端子1と筐体樹脂部2の前記境界面15はコネクタ30内の空間に露出する金属端子1の一方の端部3からセンサーカバー100の内部空間20に露出するもう一方の端部4までの間の流体通路の延べ距離が長くなり、流体の圧力損失が増加するので、流体が漏れるあるいは進入しにくくなる。

【0041】

以上のことから、金属部材と樹脂との接する境界面の密着性と気密性が向上する。

【0042】

図6(A)の最上部の図面は、金属端子1の表面にクレーター状の窪み22が一部重なるようにして3個近接して形成し、結果として溝141を形成したものを示す。また、溝141が金属端子の長手方向に並行に複数列設けられている。図6(A)の中断の図面は、最上段の図面の断面図を示す。図6(A)の最下部の図面は、最上段の図面のF部拡大図を示す。

【0043】

また、図11の最上部の図面は、金属端子1の表面にクレーター状の窪み22が一部重なるようにして3個近接して形成し、結果として溝141を形成したものを示す。溝141が金属端子の長手方向に並行に8列設けられている。図11の中断の図面は、最上段の図面の側面図を示す。図11の最下部の図面は、最上部の図面のA−A線断面拡大図であり、中段の図面のG部拡大断面図を示す。図面中L1はクレーター状の窪み22の直径(溝141の幅)を示す。L2はクレーター状の窪み22の深さ(溝141の深さ)を示す。図面中L3は溝141と隣接する溝141の中心部の間隔を示す。

【0044】

ファイバレーザ加工機を用いて、金属部材としての金属端子1(黄銅端子)の表面を粗面加工した結果、複雑に入り組んで形成する廂(ひさし)状の隆起部11と、この隆起部の先端に生ずる滴が凝固した球状の瘤(こぶ)12、及び比較的粒径の大きい(5μm前後)スパッタ粒子が凝固した括れ部13を有する瘤(こぶ)10、さらにはそれらの表面に付着した1乃至3μmの金属微粉末からなる粗面部14が確認できる。

【0045】

図6(B)には電子顕微鏡(SEM)による粗面部14の解析写真を参考資料として掲載している。

【0046】

図6の上の図ではクレーター状の窪み22が間隔を置いて点在する場合の写真で、下の図では本実施例のようにクレーター状の窪み22が一部ラップするようにして溝を形成した場合の写真分析結果を示す。上の図のものでもある程度の粗面化は達成できているが下の図面ではよりいっそう粗面化が向上していることが認められる。このことから、照射条件を選択することで、要求にかなった粗面状態を形成することができることが伺える。

【0047】

ここで、隆起部11やその先端に生ずる球状の瘤(こぶ)12、及びスパッタ粒子10の大きさは、形成する括れ部13周囲の空間に成形樹脂が流れ込める大きさである必要があり、好適には1〜20μm程度の隙間を形成するに適した粒子径であることが望ましい。但し、被覆に用いる筐体樹脂部2の種類や樹脂に加わる圧力によって、これ以下でも樹脂のアンカー効果は実現可能であり、粒子径は成形樹脂材料や成形面積、境界面に作用する力などによって決定され、それに見合った高エネルギービームの強さが設定される。

【0048】

一般的に、レーザー加工により生じるスパッタ粒子10やドロスは、加工物の表面に固着し品質に悪影響を与える物質であり、このため固着しないようにコーティング剤を塗布したり、アシストガスの噴射などによって除去されるものである。本発明ではこのような不要な物質を利用して金属部材の表面に粗面を形成するので、コーティング剤の塗布やアシストガスの噴射などが不要であり、加工が一層シンプルになり、コストが下がる。

【0049】

以上の実施例において、成形条件一定の基、本発明に係る粗面加工を施した金属端子、及び粗面加工を施さない金属端子を用いた複合成形体としてのセンサーカバーを製作し、図7に示す試験装置を用い気密性を評価した結果を以下に述べる。

【0050】

複合成形体としてのセンサーカバー100を、試験装置上に固定された試験治具16に位置決めセットし、複合成形体としてのセンサーカバー100の内部空間(20)上端面17に全周が密着する形状に形成され、シール性を持たせたゴム材製仕切り板18を装着固定した試験治具19を、120Nの圧着力で加圧固定する。その後、複合成形体としてのセンサーカバー100の20を70kPaの圧力で減圧、安定化させた後、内部圧力の測定を開始し、その変化量と該内部空間20の容積により規定時間あたりの漏れ量を評価した。

【0051】

その結果、図8に示す試験結果の通り、粗面加工を施さない金属端子を用いた複合成形体としてのセンサーカバー(n=3)の漏れ量アベレージを1とした場合、本発明に係る金属端子を用いた複合成形体としてのセンサーカバーでは、69%〜78%の漏れ量低減を確認した。

【0052】

次に、同一複合成形体としてのセンサーカバー100を用い、耐ヒートサイクル試験を実施した結果を図9に示す。

【0053】

評価条件は−58℃(1hr)と150℃(1hr)を1サイクル(1サイクル=4hr)とし、42サイクル毎に複合成形体としてのセンサーカバーを槽内から取り出し400サイクル時までを、上記の気密性試験を行った。その結果、評価品全数において、試験後の漏れ量は測定誤差レベルの変化量で推移しており、本発明の製造方法により得られる樹脂複合成形体は、過酷な環境下においても優れた密着性と気密性を保持し得る事を確認した。

【実施例2】

【0054】

実施例1では、単一平面形状の金属部材に対する粗面加工を例に挙げたが、金属材料、又は部品の形態はこれに限定されるものではない。

【0055】

レーザー光や電子ビームなど、高密度エネルギーを照射することによって金属の表面を溶融させる工法は、微小領域にエネルギーを集中させる必要がある。従って、生産性の観点から、加工物の形態は単一平面であることが有利であると言える。しかしながら、図10に示す通り、本発明に係る金属部材21の表面に形成した粗面部14は、複数の溝141を有しこの溝の表面および溝141と隣接する溝141との間の金属部材21の表面に廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ(くびれ)部を有する隆起部からなる金属飛沫凝固部を形成した。このように構成した複合成形部材においては、金属部材21の表面から成形樹脂部材が容易には離脱しないので、粗面加工後の形状変化に充分耐え得る。従って粗面部14を形成した後に、金属部材に求められる所望の形状に変化させることが可能である。更に、粗面部は金属部材の両面、及び全周に設けても良い。

【0056】

以下、実施例によって解決しようとする課題を整理して説明する。

【0057】

本実施例は、金属と樹脂との異種材料間の密着性を高める金属表面の粗面化技術に関する。

【0058】

金属部品をインサートし、その一部が樹脂の筐体より突き出し電気的接続部を有する樹脂複合成形体は、センサー部品等、各種電気的な接続を目的とした電子回路を有する多くの産業分野において使用されている。なかでも自動車部品の分野では、過酷な環境条件下で使用される事から、筐体である樹脂部の耐久性は基より、水分やガス等の電子回路内部を腐食させる外的影響物質の浸入を防ぐ気密性を確保する必要がある。

【0059】

しかしながら、一般的な金属部品のインサート成形法では、成形樹脂の凝固過程や環境温度の変化により、金属部品と樹脂とが接する境界面は密着せずに微小な隙間が生じてしまい、充分な密着性や気密性を確保することが困難である。

【0060】

従って、金属と樹脂との異種材料間の密着性を高める手段として、金属部品の表面をケミカルエッチングにより粗面化する方法や、金属部品の表面に樹脂との密着剤を形成する化合物層を形成する方法、あるいは金属部品の表面にメッキを施す方法などが採られていた。

【0061】

特許文献2(特許第3467471号公報)には、金属部品がインサートされ、金属部品が樹脂部分より突出している樹脂複合成形品を製造する方法であって、予め銅、銅合金、アルミニウム、アルミニウム合金の何れかからなる金属部品表面をケミカルエッチングし、次にこの金属部品を射出成形機の金型にインサートしてポリアセタール樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリフェニレンサルファイド樹脂、ポリアミド樹脂、液晶性ポリエステル樹脂、ポリイミド樹脂、シンジオタクチックポリスチレン樹脂及びポリシクロヘキサンジメチレンテレフタレート樹脂からなる群の中から選ばれた少なくとも1種以上の樹脂を主成分とする熱可塑性樹脂材料を用いて射出成形することを特徴とする、金属部品が樹脂部分より突出している樹脂/金属界面が、気密性を有する金属インサート樹脂複合成形品の製造方法が開示されている。

【0062】

特許文献4(WO04/041532号国際公開パンフレット)には、アルミニウム合金形状物の表面に、ポリフェニレンスルフィドを成分として含む熱可塑性樹脂組成物を射出成形等の方法で一体に付着させるに際して、前処理としてアルミニウム合金形状物をアンモニア、ヒドラジン、及び水溶性アミン化合物から選択される1種以上の水溶液に浸漬することを特徴とする熱可塑性樹脂組成物とアルミニウム合金形状物の構造物の製造方法が開示されている。

【0063】

特許文献3(特開2007−221099号公報)には、金属をトリアジン化合物と有機化合物とを含む溶液中に浸漬するか、または、トリアジン化合物を含む溶液中に浸漬した後、該金属を有機化合物を含む溶液中に浸漬することによりトリアジン化合物を含む層を形成し、その後、樹脂層を形成することにより、金属と樹脂層との間に密着剤を形成し、金属と樹脂層を密着させる製造方法が開示されている。

【0064】

特許文献5(特開平2−308555号公報)には、リードフレームの粗面にメッキが施されることにより、外表面の鋭角的な頂部分に膨張部が形成され、外表面上に膨張部が張り出た空間を多数形成していく。そして、この空間内に封止樹脂が充填されていき、充填された樹脂自身がメッキ層の膨張部と共同して、封止樹脂が離れる方向の動きを規制し、密着性、及び接着効果の向上を図る製造方法が開示されている。

【0065】

電気回路装置の一部をなす樹脂複合成形体には、デザインのコンパクト化が求められる事から、これに用いる金属端子は自ずとその形状が複雑になり、また端子の電気的接点部分には平滑面が求められる。したがって、金属端子の表面を粗面化して樹脂との密着性を向上させるエッチング法では、粗面化するエリアを限定する必要がある。つまり部分的な粗面化のためには、粗面化してはならないエリアに対してマスキング等の前処理工程が必要となる。また、金属部品の表面に樹脂との密着剤を形成する化合物層を形成する方法、あるいは金属部品の表面にメッキを施す方法などにおいても、化合物層を形成させるための多くの処理工程が必要であり、金属部品の厳格な品質管理や、使用薬剤の廃液処理等が必要になる。つまり、金属部品表面への化学的な前処理を行う周知技術により、目的とする密着性や気密性の確保は実現可能であるが、製造工程が煩雑になり生産性の低下やコスト高に繋がる。

【0066】

係る問題点を鑑み、本実施例の目的は、製造工程を煩雑にすることなく、金属と樹脂との異種材料間の密着性を高めることにより、充分な密着性と気密性を有する樹脂複合成形体を、安価に製造する方法を提供することである。

【0067】

この目的を達成するために上記実施例では、金属端子をインサートし、その一部が樹脂の筐体より突き出し電気的接続部を有する樹脂複合成形体は、金属端子を成形金型内の所定の位置に位置決めし、樹脂成形することにより製造する。又は、金属端子が予め樹脂成形された1次成形品を成形金型内の所定の位置に位置決めし、2次成形する方法により製造する。これら何れの製造方法であっても、成形金型内で溶融樹脂が凝固する際には前記樹脂の収縮に伴う体積変化が起こり、インサートされた金属端子と前記樹脂の接する境界面には微小な隙間が生じる。

【0068】

本実施例では、樹脂成形で被覆される金属部品表面に、予めレーザー光や電子ビームなどの高密度エネルギーを照射することによって粗面部を形成し、前記樹脂が凝固する際の体積変化の現象が生じた場合においても、前記樹脂が前記金属部品表面から分離せず密着状態を保ち、気密性を向上させる。

【0069】

金属部品表面に予め形成する粗面部は、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなし、その周囲には廂状の隆起部と該隆起部の先端に生ずる球状の金属飛沫を形成する。従って、前記クレーター状の窪み形状が、一部領域で重複する照射条件を用いる事により、前記金属飛沫が粒状のスパッタとなって飛散固着し、更に複雑な粗面形状を有することを特徴とする。

【0070】

樹脂成形された樹脂が、前記粗面形状が形成する複雑に入り組んだ括れ空間に入り込むことにより、前記樹脂が金属部品表面から剥がれる方向の体積変化に対しアンカー効果を発生させる作用と、前記金属部品と前記樹脂との接する境界面の表面積を増加させる作用により、前記金属部品と前記樹脂との接する境界面の密着性と気密性を向上させる。

【0071】

以上のように構成した本実施例になる樹脂複合成形体では、金属と樹脂との異種材料間の密着性を高めることにより、密着性と気密性を有した樹脂複合成形体を、製造工程を煩雑にすることなく安価に提供することが可能である。

【0072】

以下に以上説明した実施例の実施の態様を列挙する。

【0073】

実施の態様1

金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴としており、前記粗面形状が、異種材料との強固な密着力を発揮する接合形状を具備することを特徴とした金属材料、又は部品の表面加工方法。

【0074】

実施の態様2

金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴としており、前記粗面形状部を被覆した樹脂が、該粗面形状により形成した括れ空間に入り込むことにより、前記樹脂が前記金属部材表面から剥がれる方向の体積変化に対しアンカー効果を発生させ、前記金属部材と前記樹脂の接する境界面との密着性と気密性を向上させる、樹脂複合成形体の製造方法。

【0075】

実施の態様3

金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴としており、前記粗面形状部を被覆した樹脂が、該粗面形状により形成した括れ空間に入り込むことにより、前記金属部材と前記樹脂が接する境界面の表面積を増加させ、該境界面を通る漏れ流体の圧力損失を増加させることによって、前記金属部材と前記樹脂の接する前記境界面の気密性を向上させる、樹脂複合成形体の製造方法。

【0076】

実施の態様4

金属部材を内包し、樹脂によって一体的に形成する樹脂複合成形体において、金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴とする前記金属部材と一体的に形成される樹脂複合成形体。

【0077】

実施の態様5

実施の態様4に記載の樹脂複合成形体において、樹脂成形された樹脂が、金属部材の表面に形成した粗面形状の括れ空間に入り込むことにより、前記樹脂が前記金属部材の表面から剥がれる方向の体積変化に対しアンカー効果を発生させ、前記金属部材と前記樹脂との接する境界面の密着性と気密性を向上させることを特徴とした樹脂複合成形体。

【0078】

実施の態様6

実施の態様4に記載の樹脂複合成形体において、樹脂成形された樹脂が、金属部材の表面に形成した粗面形状の括れ空間に入り込むことにより、前記金属部材と前記樹脂とが接する境界面の表面積を増加させ、前記境界面を通る漏れ流体の圧力損失を増加させることにより、前記金属部材と前記樹脂との接する前記境界面の気密性を向上させる樹脂複合成形体。

【産業上の利用可能性】

【0079】

本実施例では複合成形体としてのセンサーカバーを例にして電気端子とこれを覆う樹脂成形体について説明したが、本発明は広く一般的に、金属部材と成形樹脂部材との異種材料を密着させて一体化する複合成形体に適用できる。また、金属部材の表面を粗面化する技術として、電気端子にかかわらず広く種々の製品に適用できる。

【0080】

さらに、実施例の複合成形体としてのセンサーカバーでは、銅系合金材を用いた金属端子をインサートし、筐体部に熱可塑性樹脂であるPBT(ポリブチレンテレフタレート)樹脂を用いたものを説明したが、使用できる異種材料の組み合わせはこれらに限定されるものではなく、レーザー光や電子ビームなどの高密度エネルギービームを照射することにより、本発明に係る粗面部の形成化が可能な金属材料、及び熱可塑性樹脂や熱硬化性樹脂の分類に属する高分子材料、及びエラストマーなどあらゆる異種材料の組み合わせを任意に選定することができる。また、実施例として気密性を要する複合成形体としてのセンサーカバーを例に挙げているが、異種材料間の密着強度の向上など、何れかの特性が求められるあらゆる樹脂複合成形体に適用することができ、製造方法も射出成形に限定されるものではない。

【符号の説明】

【0081】

1 金属端子

2 筐体樹脂部

3 金属端子の一端

4 金属端子の他端

5 電子回路基板

5a 接合突起

6 導体

7 ゴムシール

8 界面隙間

9 レーザービーム

10 スパッタ粒子

11 隆起部

12 瘤(こぶ)

13 括れ(くびれ)部

14 粗面部

15 境界面

16,19 試験治具

17 内部空間上端面

18 ゴム材製仕切り板

20 内部空間

21 金属部材

22 クレーター状の窪み

23 重複する領域

100 センサーカバー

【技術分野】

【0001】

本発明は、例えば電気端子とこれを覆う樹脂成形体のような、金属部材と成形樹脂部材との異種材料を密着させて一体化する複合成形体に関し、また、金属部材の表面を粗面化する技術を含む金属表面の加工方法にも関する。

【背景技術】

【0002】

例えば、センサーのコネクタや、電子回路に設けられた電気端子のように電気的な接続を目的とした金属部材とこれを絶縁する成形樹脂部材のような複合成形体は多くの産業分野において使用されている。

【0003】

しかしながら、従来の金属部材と成形樹脂部材との複合成形体では、成形樹脂部材の凝固過程や環境温度の変化により、金属部材と成形樹脂部材とが接する境界面は密着せずに微小な隙間が生じてしまい、充分な密着性や気密性を確保できないという問題が有った。

【0004】

この点に関し、スパッタエッチングにより金属部材(リードフレーム)の表面に凹凸を形成し、成形樹脂部材(樹脂モールド)と金属部材(リードフレーム)との密着性を向上させる技術が記載されている(実開平4−15248号明細書)。粗面化技術としては、同従来技術に記載されているサンドブラスティング処理,ウエットエッチング処理のほかケミカルエッチングにより粗面化する方法(特許第3467471号公報)や、金属部材の表面に樹脂部材との密着剤としての化合物接着層を形成する方法(特開2007−221099号公報あるいはWO04/041532号国際公開パンフレット)、あるいは金属部材の表面にメッキを施して金属部材の特定の部分にこぶ状の突起を設ける方法(特開平2−308555号公報)などが知られている。また、チタン合金製の人工骨の表面に凹凸を形成する方法として、チタン合金の表面に所定ピッチでレーザー照射して溶融プールを形成し、溶融金属の一部をアシストガス噴射により金属表面上に糸状に凝固させ、所定ピッチの窪みと糸状の凝固金属が錯綜した立体模様を付与するものが知られている(特開平1−240678号公報)。また、金属の表面にレーザーで微小ドットを形成して粗面部を形成し、樹脂部材との密着性を向上することが知られている(特開2007−220576号公報)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平4−15248号明細書

【特許文献2】特許第3467471号公報

【特許文献3】特開2007−221099号公報

【特許文献4】WO04/041532号国際公開パンフレット

【特許文献5】特開平2−308555号公報

【特許文献6】特開平1−240678号公報

【特許文献7】特開2007−220576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

これら従来技術では、粗面化工程が複数の工程、あるいは複数の作業を含むため製造時間が長くなることやコストが高いといった問題が有る。

【0007】

本発明の目的は、製造工程を煩雑にすることなく、金属と樹脂との異種材料間の密着性もしくは気密性の少なくとも一方が良好で、結果的に安価な樹脂複合成形体を提供することにある。また、そのような目的に供する製造工程が簡便な金属部材の表面の粗面化方法を提供するものである。

【課題を解決するための手段】

【0008】

上記本発明の目的は、金属部材の表面にレーザー光や電子ビームなどの高密度エネルギービームを照射し、この金属部材表面に溝や窪みを形成することを基礎とし、高密度エネルギービームの熱によって溶融した金属部材をその溝や窪みの表面およびそれらの間の金属部材の表面に流動させ、またスパッタ(金属の溶融飛沫、微細粉末)として飛散させ、溝や窪みの表面およびそれらの間の金属部材の表面に廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ(くびれ)部を有する隆起部からなる金属飛沫凝固部を形成することによって達成される。

【0009】

好適には、クレーター状の窪みの一部の領域が重複するように照射条件を設定し、クレーター状の窪みを複数個並べることで、結果的に溝を形成するようにすると複雑な粗面が形成できるが、ビームを連続照射して溝を形成しても実質的に実用上問題のない粗面を形成できる。

【0010】

具体的に粗面部は、溶融金属の流動によって形成される廂(ひさし)状の隆起部あるいは先端に溶融飛沫の粒が付着した球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属の溶融飛沫が凝固した凹凸部が複雑に重なり合った粗面形状を形成すると良い。

【0011】

さらに好適には、凝固した廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部の表面あるいは金属飛沫凝固部の周辺の溝や窪みの表面およびそれらの間の金属部材の表面にスパッタ(金属の溶融飛沫、微細粉末)が凝固した微細な凹凸が形成されるようにすると良い。

【0012】

なお、金属の溶融飛沫が粒径の大きいスパッタ粒子である場合は、金属部材の表面(クレータ、溝を含む)に直接付着して凝固し、括れ部を備えた瘤(こぶ)状部を形成する場合もある。

【0013】

また、金属の溶融飛沫が粒径の小さいスパッタ粒子である場合は、金属部材の表面(クレータ、溝を含む)に形成される隆起部の先端に付着して瘤(こぶ)状部を形成するものもある。

【0014】

また、溶融金属が形成する廂(ひさし)状の隆起部の先端に垂れ下がる溶融金属の滴として瘤(こぶ)状部が形成される場合もある。

【0015】

さらには、これら廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部の表面に付着し凝固した微細な金属粉末によって微細な凹凸が形成され場合もある。

【0016】

一つの例として、最終的には、その金属部材の表面に形成された粗面部分に成形樹脂部材が供給され、粗面部分に形成された複雑に入り組んだ廂(ひさし)部や括れ(くびれ)部によって形成される容積空間に樹脂部材が入り込んで(流れ込んで)、廂(ひさし)状部の内側や外側、あるいは瘤(こぶ)状部の金属飛沫凝固部の周りを成形樹脂が包み込む。

【発明の効果】

【0017】

以上のように構成した本発明では、金属部材表面に、レーザー光や電子ビームなどの高密度エネルギービームを照射することによって粗面部を形成するので製造工程が簡単で製造工程時間が短く、結果的に安価な表面加工技術を提供することが可能である。

【0018】

本発明では付随的に、成形樹脂部材で粗面化部を被覆して樹脂複合成形体を形成する場合は成形樹脂が凝固する際の体積変化の現象が生じて成形樹脂部材が金属部材表面から剥がれる方向の作用力(もしくは体積変化)を受けた際、その作用力(もしくは体積変化)に対しアンカー効果が得られる。このため金属部材と樹脂部材との接する境界面の密着性が向上する。また、金属部材の粗面化部分に形成された複雑に入り組んだ容積空間において金属部材と樹脂部材との接する境界面の表面積が増加し、その結果、金属部材と樹脂部材とが接する境界面の大気側から内部へ形成される流体の浸透通路ができにくく、大気側と内部との間のシール作用が向上する。結果的に、金属部材と樹脂部材との接する境界面の気密性が向上する。

【図面の簡単な説明】

【0019】

【図1(A)】本発明の実施例に係る粗面部の拡大図を示す図である。

【図1(B)】図1(A)の符号P部分の拡大図を示す図である。

【図2】本発明が実施されるセンサーカバーの複合成形体の外観図である。

【図3】本発明が実施されるセンサーカバーの複合成形体の部分拡大図である。

【図4(A)】本発明が実施されるセンサーカバーの複合成形体のコネクタ部の部分断面拡大図である。

【図4(B)】図4(A)のA部分の拡大図を示す図である。

【図5】本発明の実施例に係る粗面部の形成方法の模式図である。

【図6(A)】本発明の実施例に係る粗面部の形状を説明するための(上から)平面図、側面図、平面拡大スケッチ図である。

【図6(B)】本発明の実施例に係る粗面部の拡大写真である。

【図7】本発明の実施例に係る気密性評価に用いた試験装置の断面図である。

【図8】本発明の実施例に係るセンサーカバーの複合成形体の気密性評価試験結果である。

【図9】本発明の実施例に係るセンサーカバーの複合成形体のヒートサイクル試験後の気密性評価試験結果である。

【図10】本発明の実施例に係る粗面部の形成方法の一例を説明するための図である。

【図11】本発明の実施例に係る粗面部の形状を説明するための(上から)平面図、側面図、平面図のA−A線断面拡大図(中段の図面のG部拡大断面図)である。

【発明を実施するための形態】

【0020】

本発明に係る金属部材と樹脂部材の複合成形体の実施例を、図面に基づき説明する。

【実施例1】

【0021】

図2は、本発明が実施されるセンサーカバーの外観を示し、コネクタ部を部分的に破断した図面である。

【0022】

図2において、センサーカバー100は、電気的接続部を構成するコネクタ30を備える。コネクタ30はセンサーカバー100を形成する樹脂部材としての筺体樹脂部2にインサート成形された金属部材としての銅系合金材からなる複数本の金属端子1を有している。筺体樹脂部2は熱可塑性樹脂PBT(ポリブチレンテレフタレート)により形成され、金属端子1の一端3は筐体樹脂部2の外部空間(筐体樹脂部2が形成するコネクタ30内の空間)に露出し、もう一方の他端4は筐体樹脂部2が形成するカバー内部の空間に露出している。

【0023】

筐体樹脂部2が形成するセンサーカバー100の内壁面には、電子回路基板5が固定されている。図3に示す通り、センサーカバー100の内部空間20に露出する金属端子1のもう一方の他端4と電子回路基板5に形成された導電性接合突起部5aは導体6の一端部及び他端部にそれぞれ溶接接合され、外部機器と電気信号をやり取りする信号伝達部を構成している。

【0024】

センサーカバー100はセンサーカバー100が取り付けられる例えばスロットルボディー(図示しない)との当接部となるフレームの部分にゴムシール7がセンサーカバー100の内部空間20を取り囲むように取り付けられている。これにより、センサーカバー100がスロットルボディー(図示しない)に取り付けられた時、センサーカバー100の内部空間20に水分やガス等が浸入しないように、センサーカバー100の内部空間20の気密性を確保している。かくして電子回路基板5に取り付けられている電子回路が腐食するのを防止している。

【0025】

しかしながら金属端子1の一端3、及び他端4の様に筐体樹脂部2の内部と外部に突き出し露出した部位がある場合、金属端子1が筐体樹脂部2の中に埋設(樹脂モールド)されている範囲において、金属端子1と筐体樹脂部2が接する境界面に隙間が生じた場合、センサーカバー100の内部空間20と外部空間との間における充分な気密性を確保する事ができない。

【0026】

特に、自動車部品の分野では、過酷な環境条件下で使用される事から、筐体樹脂部2の耐久性は基より、電子回路部を腐食させる水分やガス等の外的影響物質の浸入を防ぐためにコネクタ30の気密性を確保する必要がある。

【0027】

図4(A)は筐体樹脂部2のコネクタ30の部分を断面した拡大図である。また図4(B)は、図4(A)の丸枠で囲んだA部位の拡大図である。図4(B)の左側の図面は過熱されて溶融した樹脂が金属端子1の周囲に充填された直後の状態を示す。これに対し、右側の図面は金属端子1の周囲を被覆する樹脂が凝固して温度が下がった状態を示す。金属端子1の周囲を被覆する樹脂が凝固して温度が下がると横方向(金属端子1の長手方向に対して直角方向)および縦方向(金属端子1の長手方向)に収縮、体積変化し金属端子1の表面との間に界面隙間8が発生する。

【0028】

高温・高圧で金型内に射出された樹脂は、一旦金属端子1に沿い密着した状態で充填される。その後金型内での樹脂の冷却凝固に伴い、金属端子1の周囲を被覆する筐体樹脂部2が収縮、体積変化することから、金属端子1と筐体樹脂部2の境界面に界面隙間8が生じる。そしてその量は、成形条件及び樹脂の組成が一定の基では、金属端子1周囲の樹脂体積に比例する。

【0029】

しかしながら、金属端子1の周囲を被覆する樹脂の収縮は、周囲の樹脂体積が均一でない場合や、繊維状の充填材を含む樹脂材料に生じる収縮の異方性などにより、その収縮方向性をコントロールする事は非常に困難である。

【0030】

係る状況に鑑み、樹脂成形により樹脂が被覆される金属端子1の表面に、予め樹脂が入り込む括れ空間を有する粗面形状部を形成し、筐体樹脂部2が凝固する際の体積変化の現象が生じた場合においても、樹脂成形された筐体樹脂部2が金属端子1の表面から分離せず密着状態を保つことで、気密性を向上させるようにした。

【0031】

以下、本発明の実施例を図1(A),図1(B)および図5乃至図10に基づき詳細に説明する。

【0032】

本実施例では図5に示す様にレーザービーム9による高密度エネルギービームを微小領域(22,141)に集中して照射させることにより、金属端子としての金属部材1の表面を溶融させ、クレーター状の窪み22を形成する。実施例ではクレーター状の窪み22が一部ラップするようにして金属端子1の短軸方向に3個並べて形成することで溝141を形成した。この溝を長手方向に向く数個並列に形成した。なお、このビームを特定の方向に連続的に走査させて照射しても溝141が形成できる。

【0033】

このとき照射の条件を制御することによって窪み22や溝141の深さ、あるいは溶け出した金属飛沫の粒径の大きさを制御できる。本実施例では粒径が小さいもので1μm(ミクロン)、大きいもので5μm(ミクロン)前後の金属飛沫もしくはスパッタ粒子10を発生させ、これを飛散させた。このときクレーター状の窪み22は直径が15乃至25μm(ミクロン)で深さが5乃至10μm(ミクロン)程度になるよう照射エネルギーを調節した。

【0034】

その結果実施例では、図1(A),図1(B)に示すように、金属部材の表面101にクレーター状の窪み22が形成され、その表面は複雑に入り組んだ粗面が形成されていた。具体的には廂(ひさし)状の隆起部11が窪み22の表面のいたるところに形成されており、ところどころ隆起部11の先端には径の比較的小さい球状の金属飛沫によって滴(しずく)状の瘤(こぶ)12が形成されており、また別の隆起部11には径の大きい球状の金属飛沫としてのスパッタ粒子10が固着しておりそれらの根元には金属部材の表面あるいは窪みの表面との間に括れ(くびれ)部13が形成され、それによって複雑に入り組んだ粗面部14が形成されていた。さらにこれら廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10の表面あるいは残った金属部材の表面にはさらに微細な金属粉末による微細な凹凸が形成されていた。

【0035】

レーザー加工や電子ビーム加工のように、微小領域に高エネルギーを集中させる事により、金属表面を瞬時に溶融し、発生するプラズマの衝撃波によって溶融した金属飛まつやスパッタあるいはドロスを飛散させることができる。その際、照射部周辺の温度上昇は僅かである。従って、飛散した溶融金属は急激に冷却され、母材である金属部材としての金属端子1の表面から突き出し、廂(ひさし)状の隆起部11が形成され、またある部分ではその先端に生ずる球状の瘤(こぶ)12がその形態を保ったまま括れ部13を形成して固着する。また、比較的径の大きい球状の金属飛沫であるスパッタ粒子10が複雑に入り組んで形成された隆起部11上に付着すると同時に急激に冷却固着し、同様に括れ部13を形成する。

【0036】

図1(A)に示すように、クレーター状の窪み22が、一部重複する領域23を持つように照射条件を設定することで、金属部材の表面が溶融飛散して形成する廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10をより複雑に重ねることができる。

【0037】

図1(A)の14部を拡大した図1(B)に示す。

【0038】

図1(B)では図1(A)に示す金属部材としての金属端子1を樹脂部材としての筺体樹脂部2で成形した状態を示す。

【0039】

廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10のあるいは残った金属部材の表面に樹脂を流し込むと、廂(ひさし)状の隆起部11や隆起部11の先端に形成された滴(しずく)状の瘤(こぶ)12や径の大きい球状の金属飛沫としてのスパッタ粒子10およびその括れ(くびれ)部13の周囲を包囲する。

【0040】

実施例では金属端子1と筐体樹脂部2との境界面15の表面積が従来の加工法で形成した粗面とは飛躍的に増加しており、その結果金属端子1と筐体樹脂部2の前記境界面15はコネクタ30内の空間に露出する金属端子1の一方の端部3からセンサーカバー100の内部空間20に露出するもう一方の端部4までの間の流体通路の延べ距離が長くなり、流体の圧力損失が増加するので、流体が漏れるあるいは進入しにくくなる。

【0041】

以上のことから、金属部材と樹脂との接する境界面の密着性と気密性が向上する。

【0042】

図6(A)の最上部の図面は、金属端子1の表面にクレーター状の窪み22が一部重なるようにして3個近接して形成し、結果として溝141を形成したものを示す。また、溝141が金属端子の長手方向に並行に複数列設けられている。図6(A)の中断の図面は、最上段の図面の断面図を示す。図6(A)の最下部の図面は、最上段の図面のF部拡大図を示す。

【0043】

また、図11の最上部の図面は、金属端子1の表面にクレーター状の窪み22が一部重なるようにして3個近接して形成し、結果として溝141を形成したものを示す。溝141が金属端子の長手方向に並行に8列設けられている。図11の中断の図面は、最上段の図面の側面図を示す。図11の最下部の図面は、最上部の図面のA−A線断面拡大図であり、中段の図面のG部拡大断面図を示す。図面中L1はクレーター状の窪み22の直径(溝141の幅)を示す。L2はクレーター状の窪み22の深さ(溝141の深さ)を示す。図面中L3は溝141と隣接する溝141の中心部の間隔を示す。

【0044】

ファイバレーザ加工機を用いて、金属部材としての金属端子1(黄銅端子)の表面を粗面加工した結果、複雑に入り組んで形成する廂(ひさし)状の隆起部11と、この隆起部の先端に生ずる滴が凝固した球状の瘤(こぶ)12、及び比較的粒径の大きい(5μm前後)スパッタ粒子が凝固した括れ部13を有する瘤(こぶ)10、さらにはそれらの表面に付着した1乃至3μmの金属微粉末からなる粗面部14が確認できる。

【0045】

図6(B)には電子顕微鏡(SEM)による粗面部14の解析写真を参考資料として掲載している。

【0046】

図6の上の図ではクレーター状の窪み22が間隔を置いて点在する場合の写真で、下の図では本実施例のようにクレーター状の窪み22が一部ラップするようにして溝を形成した場合の写真分析結果を示す。上の図のものでもある程度の粗面化は達成できているが下の図面ではよりいっそう粗面化が向上していることが認められる。このことから、照射条件を選択することで、要求にかなった粗面状態を形成することができることが伺える。

【0047】

ここで、隆起部11やその先端に生ずる球状の瘤(こぶ)12、及びスパッタ粒子10の大きさは、形成する括れ部13周囲の空間に成形樹脂が流れ込める大きさである必要があり、好適には1〜20μm程度の隙間を形成するに適した粒子径であることが望ましい。但し、被覆に用いる筐体樹脂部2の種類や樹脂に加わる圧力によって、これ以下でも樹脂のアンカー効果は実現可能であり、粒子径は成形樹脂材料や成形面積、境界面に作用する力などによって決定され、それに見合った高エネルギービームの強さが設定される。

【0048】

一般的に、レーザー加工により生じるスパッタ粒子10やドロスは、加工物の表面に固着し品質に悪影響を与える物質であり、このため固着しないようにコーティング剤を塗布したり、アシストガスの噴射などによって除去されるものである。本発明ではこのような不要な物質を利用して金属部材の表面に粗面を形成するので、コーティング剤の塗布やアシストガスの噴射などが不要であり、加工が一層シンプルになり、コストが下がる。

【0049】

以上の実施例において、成形条件一定の基、本発明に係る粗面加工を施した金属端子、及び粗面加工を施さない金属端子を用いた複合成形体としてのセンサーカバーを製作し、図7に示す試験装置を用い気密性を評価した結果を以下に述べる。

【0050】

複合成形体としてのセンサーカバー100を、試験装置上に固定された試験治具16に位置決めセットし、複合成形体としてのセンサーカバー100の内部空間(20)上端面17に全周が密着する形状に形成され、シール性を持たせたゴム材製仕切り板18を装着固定した試験治具19を、120Nの圧着力で加圧固定する。その後、複合成形体としてのセンサーカバー100の20を70kPaの圧力で減圧、安定化させた後、内部圧力の測定を開始し、その変化量と該内部空間20の容積により規定時間あたりの漏れ量を評価した。

【0051】

その結果、図8に示す試験結果の通り、粗面加工を施さない金属端子を用いた複合成形体としてのセンサーカバー(n=3)の漏れ量アベレージを1とした場合、本発明に係る金属端子を用いた複合成形体としてのセンサーカバーでは、69%〜78%の漏れ量低減を確認した。

【0052】

次に、同一複合成形体としてのセンサーカバー100を用い、耐ヒートサイクル試験を実施した結果を図9に示す。

【0053】

評価条件は−58℃(1hr)と150℃(1hr)を1サイクル(1サイクル=4hr)とし、42サイクル毎に複合成形体としてのセンサーカバーを槽内から取り出し400サイクル時までを、上記の気密性試験を行った。その結果、評価品全数において、試験後の漏れ量は測定誤差レベルの変化量で推移しており、本発明の製造方法により得られる樹脂複合成形体は、過酷な環境下においても優れた密着性と気密性を保持し得る事を確認した。

【実施例2】

【0054】

実施例1では、単一平面形状の金属部材に対する粗面加工を例に挙げたが、金属材料、又は部品の形態はこれに限定されるものではない。

【0055】

レーザー光や電子ビームなど、高密度エネルギーを照射することによって金属の表面を溶融させる工法は、微小領域にエネルギーを集中させる必要がある。従って、生産性の観点から、加工物の形態は単一平面であることが有利であると言える。しかしながら、図10に示す通り、本発明に係る金属部材21の表面に形成した粗面部14は、複数の溝141を有しこの溝の表面および溝141と隣接する溝141との間の金属部材21の表面に廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ(くびれ)部を有する隆起部からなる金属飛沫凝固部を形成した。このように構成した複合成形部材においては、金属部材21の表面から成形樹脂部材が容易には離脱しないので、粗面加工後の形状変化に充分耐え得る。従って粗面部14を形成した後に、金属部材に求められる所望の形状に変化させることが可能である。更に、粗面部は金属部材の両面、及び全周に設けても良い。

【0056】

以下、実施例によって解決しようとする課題を整理して説明する。

【0057】

本実施例は、金属と樹脂との異種材料間の密着性を高める金属表面の粗面化技術に関する。

【0058】

金属部品をインサートし、その一部が樹脂の筐体より突き出し電気的接続部を有する樹脂複合成形体は、センサー部品等、各種電気的な接続を目的とした電子回路を有する多くの産業分野において使用されている。なかでも自動車部品の分野では、過酷な環境条件下で使用される事から、筐体である樹脂部の耐久性は基より、水分やガス等の電子回路内部を腐食させる外的影響物質の浸入を防ぐ気密性を確保する必要がある。

【0059】

しかしながら、一般的な金属部品のインサート成形法では、成形樹脂の凝固過程や環境温度の変化により、金属部品と樹脂とが接する境界面は密着せずに微小な隙間が生じてしまい、充分な密着性や気密性を確保することが困難である。

【0060】

従って、金属と樹脂との異種材料間の密着性を高める手段として、金属部品の表面をケミカルエッチングにより粗面化する方法や、金属部品の表面に樹脂との密着剤を形成する化合物層を形成する方法、あるいは金属部品の表面にメッキを施す方法などが採られていた。

【0061】

特許文献2(特許第3467471号公報)には、金属部品がインサートされ、金属部品が樹脂部分より突出している樹脂複合成形品を製造する方法であって、予め銅、銅合金、アルミニウム、アルミニウム合金の何れかからなる金属部品表面をケミカルエッチングし、次にこの金属部品を射出成形機の金型にインサートしてポリアセタール樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリフェニレンサルファイド樹脂、ポリアミド樹脂、液晶性ポリエステル樹脂、ポリイミド樹脂、シンジオタクチックポリスチレン樹脂及びポリシクロヘキサンジメチレンテレフタレート樹脂からなる群の中から選ばれた少なくとも1種以上の樹脂を主成分とする熱可塑性樹脂材料を用いて射出成形することを特徴とする、金属部品が樹脂部分より突出している樹脂/金属界面が、気密性を有する金属インサート樹脂複合成形品の製造方法が開示されている。

【0062】

特許文献4(WO04/041532号国際公開パンフレット)には、アルミニウム合金形状物の表面に、ポリフェニレンスルフィドを成分として含む熱可塑性樹脂組成物を射出成形等の方法で一体に付着させるに際して、前処理としてアルミニウム合金形状物をアンモニア、ヒドラジン、及び水溶性アミン化合物から選択される1種以上の水溶液に浸漬することを特徴とする熱可塑性樹脂組成物とアルミニウム合金形状物の構造物の製造方法が開示されている。

【0063】

特許文献3(特開2007−221099号公報)には、金属をトリアジン化合物と有機化合物とを含む溶液中に浸漬するか、または、トリアジン化合物を含む溶液中に浸漬した後、該金属を有機化合物を含む溶液中に浸漬することによりトリアジン化合物を含む層を形成し、その後、樹脂層を形成することにより、金属と樹脂層との間に密着剤を形成し、金属と樹脂層を密着させる製造方法が開示されている。

【0064】

特許文献5(特開平2−308555号公報)には、リードフレームの粗面にメッキが施されることにより、外表面の鋭角的な頂部分に膨張部が形成され、外表面上に膨張部が張り出た空間を多数形成していく。そして、この空間内に封止樹脂が充填されていき、充填された樹脂自身がメッキ層の膨張部と共同して、封止樹脂が離れる方向の動きを規制し、密着性、及び接着効果の向上を図る製造方法が開示されている。

【0065】

電気回路装置の一部をなす樹脂複合成形体には、デザインのコンパクト化が求められる事から、これに用いる金属端子は自ずとその形状が複雑になり、また端子の電気的接点部分には平滑面が求められる。したがって、金属端子の表面を粗面化して樹脂との密着性を向上させるエッチング法では、粗面化するエリアを限定する必要がある。つまり部分的な粗面化のためには、粗面化してはならないエリアに対してマスキング等の前処理工程が必要となる。また、金属部品の表面に樹脂との密着剤を形成する化合物層を形成する方法、あるいは金属部品の表面にメッキを施す方法などにおいても、化合物層を形成させるための多くの処理工程が必要であり、金属部品の厳格な品質管理や、使用薬剤の廃液処理等が必要になる。つまり、金属部品表面への化学的な前処理を行う周知技術により、目的とする密着性や気密性の確保は実現可能であるが、製造工程が煩雑になり生産性の低下やコスト高に繋がる。

【0066】

係る問題点を鑑み、本実施例の目的は、製造工程を煩雑にすることなく、金属と樹脂との異種材料間の密着性を高めることにより、充分な密着性と気密性を有する樹脂複合成形体を、安価に製造する方法を提供することである。

【0067】

この目的を達成するために上記実施例では、金属端子をインサートし、その一部が樹脂の筐体より突き出し電気的接続部を有する樹脂複合成形体は、金属端子を成形金型内の所定の位置に位置決めし、樹脂成形することにより製造する。又は、金属端子が予め樹脂成形された1次成形品を成形金型内の所定の位置に位置決めし、2次成形する方法により製造する。これら何れの製造方法であっても、成形金型内で溶融樹脂が凝固する際には前記樹脂の収縮に伴う体積変化が起こり、インサートされた金属端子と前記樹脂の接する境界面には微小な隙間が生じる。

【0068】

本実施例では、樹脂成形で被覆される金属部品表面に、予めレーザー光や電子ビームなどの高密度エネルギーを照射することによって粗面部を形成し、前記樹脂が凝固する際の体積変化の現象が生じた場合においても、前記樹脂が前記金属部品表面から分離せず密着状態を保ち、気密性を向上させる。

【0069】

金属部品表面に予め形成する粗面部は、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなし、その周囲には廂状の隆起部と該隆起部の先端に生ずる球状の金属飛沫を形成する。従って、前記クレーター状の窪み形状が、一部領域で重複する照射条件を用いる事により、前記金属飛沫が粒状のスパッタとなって飛散固着し、更に複雑な粗面形状を有することを特徴とする。

【0070】

樹脂成形された樹脂が、前記粗面形状が形成する複雑に入り組んだ括れ空間に入り込むことにより、前記樹脂が金属部品表面から剥がれる方向の体積変化に対しアンカー効果を発生させる作用と、前記金属部品と前記樹脂との接する境界面の表面積を増加させる作用により、前記金属部品と前記樹脂との接する境界面の密着性と気密性を向上させる。

【0071】

以上のように構成した本実施例になる樹脂複合成形体では、金属と樹脂との異種材料間の密着性を高めることにより、密着性と気密性を有した樹脂複合成形体を、製造工程を煩雑にすることなく安価に提供することが可能である。

【0072】

以下に以上説明した実施例の実施の態様を列挙する。

【0073】

実施の態様1

金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴としており、前記粗面形状が、異種材料との強固な密着力を発揮する接合形状を具備することを特徴とした金属材料、又は部品の表面加工方法。

【0074】

実施の態様2

金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴としており、前記粗面形状部を被覆した樹脂が、該粗面形状により形成した括れ空間に入り込むことにより、前記樹脂が前記金属部材表面から剥がれる方向の体積変化に対しアンカー効果を発生させ、前記金属部材と前記樹脂の接する境界面との密着性と気密性を向上させる、樹脂複合成形体の製造方法。

【0075】

実施の態様3

金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴としており、前記粗面形状部を被覆した樹脂が、該粗面形状により形成した括れ空間に入り込むことにより、前記金属部材と前記樹脂が接する境界面の表面積を増加させ、該境界面を通る漏れ流体の圧力損失を増加させることによって、前記金属部材と前記樹脂の接する前記境界面の気密性を向上させる、樹脂複合成形体の製造方法。

【0076】

実施の態様4

金属部材を内包し、樹脂によって一体的に形成する樹脂複合成形体において、金属材料、又は部品の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、前記金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪み形状をなしており、該クレーター状の窪み加工が、一部重複する領域を持つ照射条件を用いる事によって、前記金属表面が溶融飛散して形成する廂状の隆起部と、前記隆起部の先端に生ずる球状の金属飛沫、及び前記加工の際に生じる粒状のスパッタを固着させた粗面形状を有することを特徴とする前記金属部材と一体的に形成される樹脂複合成形体。

【0077】

実施の態様5

実施の態様4に記載の樹脂複合成形体において、樹脂成形された樹脂が、金属部材の表面に形成した粗面形状の括れ空間に入り込むことにより、前記樹脂が前記金属部材の表面から剥がれる方向の体積変化に対しアンカー効果を発生させ、前記金属部材と前記樹脂との接する境界面の密着性と気密性を向上させることを特徴とした樹脂複合成形体。

【0078】

実施の態様6

実施の態様4に記載の樹脂複合成形体において、樹脂成形された樹脂が、金属部材の表面に形成した粗面形状の括れ空間に入り込むことにより、前記金属部材と前記樹脂とが接する境界面の表面積を増加させ、前記境界面を通る漏れ流体の圧力損失を増加させることにより、前記金属部材と前記樹脂との接する前記境界面の気密性を向上させる樹脂複合成形体。

【産業上の利用可能性】

【0079】

本実施例では複合成形体としてのセンサーカバーを例にして電気端子とこれを覆う樹脂成形体について説明したが、本発明は広く一般的に、金属部材と成形樹脂部材との異種材料を密着させて一体化する複合成形体に適用できる。また、金属部材の表面を粗面化する技術として、電気端子にかかわらず広く種々の製品に適用できる。

【0080】

さらに、実施例の複合成形体としてのセンサーカバーでは、銅系合金材を用いた金属端子をインサートし、筐体部に熱可塑性樹脂であるPBT(ポリブチレンテレフタレート)樹脂を用いたものを説明したが、使用できる異種材料の組み合わせはこれらに限定されるものではなく、レーザー光や電子ビームなどの高密度エネルギービームを照射することにより、本発明に係る粗面部の形成化が可能な金属材料、及び熱可塑性樹脂や熱硬化性樹脂の分類に属する高分子材料、及びエラストマーなどあらゆる異種材料の組み合わせを任意に選定することができる。また、実施例として気密性を要する複合成形体としてのセンサーカバーを例に挙げているが、異種材料間の密着強度の向上など、何れかの特性が求められるあらゆる樹脂複合成形体に適用することができ、製造方法も射出成形に限定されるものではない。

【符号の説明】

【0081】

1 金属端子

2 筐体樹脂部

3 金属端子の一端

4 金属端子の他端

5 電子回路基板

5a 接合突起

6 導体

7 ゴムシール

8 界面隙間

9 レーザービーム

10 スパッタ粒子

11 隆起部

12 瘤(こぶ)

13 括れ(くびれ)部

14 粗面部

15 境界面

16,19 試験治具

17 内部空間上端面

18 ゴム材製仕切り板

20 内部空間

21 金属部材

22 クレーター状の窪み

23 重複する領域

100 センサーカバー

【特許請求の範囲】

【請求項1】

樹脂モールドされる金属部材の表面に複数の窪み若しくは溝を設け、

当該複数の窪み若しくは溝および残余の前記金属部材の表面に前記金属部材の溶融物で形成される廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部を設け、

前記複数の窪み若しくは溝および残余の前記金属部材の表面を樹脂部材でモールドした金属部材と成形樹脂部材との複合成形体。

【請求項2】

請求項1に記載のものにおいて、

前記球状の瘤(こぶ)が高エネルギービームによって溶融され飛散されたスパッタによって形成されている

金属部材と成形樹脂部材との複合成形体。

【請求項3】

請求項1に記載のものにおいて、

前記廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部表面にドロスが凝固した

金属部材と成形樹脂部材との複合成形体。

【請求項4】

請求項1に記載されたものにおいて、

前記金属部材が電気導体としての金属端子である

金属部材と成形樹脂部材との複合成形体。

【請求項5】

請求項1若しくは4に記載のものにおいて、

前記成形樹脂部材がセンサーカバーである

金属部材と成形樹脂部材との複合成形体。

【請求項6】

金属部材の表面に高密度エネルギービームを照射してこの金属部材表面に溝や窪みを形成すると共に、

前記高密度エネルギービームの熱によって溶融した金属部材を前記高密度エネルギービームの照射エネルギーで前記溝や窪みの表面およびそれらの間の前記金属部材の表面に流動あるいは飛散させ、

前記溶融した金属部材を前記溝や窪みの表面およびそれらの間の金属部材の表面において凝固させ、廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部を形成して前記金属部材の表面を粗面化する

金属部材の表面加工方法。

【請求項7】

請求項6に記載のものにおいて、

前記高密度エネルギービームの熱によって溶融した前記金属部材の微飛末を前記溝や窪みの表面およびそれらの間の金属部材の表面、さらには前記廂状の隆起部あるいは前記先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部の表面に凝固させる

金属部材の表面加工方法。

【請求項8】

請求項6若しくは7のいずれかに記載のものおいて、

前記高密度エネルギービームがレーザービームである

金属部材の表面加工方法。

【請求項9】

請求項6若しくは7のいずれかに記載のものにおいて、

前記高密度エネルギービームが電子ビームである

金属部材の表面加工方法。

【請求項10】

請求項6に記載のものにおいて、

前記廂(ひさし)状の隆起部あるいは前記廂(ひさし)状の隆起部を括れ部としてその先端に球状の瘤(こぶ)を有する金属飛沫凝固部の周囲を成形樹脂により包囲すると共に、金属部材の表面を当該成形樹脂で被覆した

金属部材の表面加工方法。

【請求項11】

請求項7に記載のものにおいて、

前記廂(ひさし)状の隆起部あるいは前記廂(ひさし)状の隆起部を括れ部としてその先端に球状の瘤(こぶ)を有する金属飛沫凝固部の周囲を成形樹脂により包囲すると共に、金属部材の表面を当該成形樹脂で被覆した

金属部材の表面加工方法。

【請求項1】

樹脂モールドされる金属部材の表面に複数の窪み若しくは溝を設け、

当該複数の窪み若しくは溝および残余の前記金属部材の表面に前記金属部材の溶融物で形成される廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部を設け、

前記複数の窪み若しくは溝および残余の前記金属部材の表面を樹脂部材でモールドした金属部材と成形樹脂部材との複合成形体。

【請求項2】

請求項1に記載のものにおいて、

前記球状の瘤(こぶ)が高エネルギービームによって溶融され飛散されたスパッタによって形成されている

金属部材と成形樹脂部材との複合成形体。

【請求項3】

請求項1に記載のものにおいて、

前記廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部表面にドロスが凝固した

金属部材と成形樹脂部材との複合成形体。

【請求項4】

請求項1に記載されたものにおいて、

前記金属部材が電気導体としての金属端子である

金属部材と成形樹脂部材との複合成形体。

【請求項5】

請求項1若しくは4に記載のものにおいて、

前記成形樹脂部材がセンサーカバーである

金属部材と成形樹脂部材との複合成形体。

【請求項6】

金属部材の表面に高密度エネルギービームを照射してこの金属部材表面に溝や窪みを形成すると共に、

前記高密度エネルギービームの熱によって溶融した金属部材を前記高密度エネルギービームの照射エネルギーで前記溝や窪みの表面およびそれらの間の前記金属部材の表面に流動あるいは飛散させ、

前記溶融した金属部材を前記溝や窪みの表面およびそれらの間の金属部材の表面において凝固させ、廂(ひさし)状の隆起部あるいは先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部を形成して前記金属部材の表面を粗面化する

金属部材の表面加工方法。

【請求項7】

請求項6に記載のものにおいて、

前記高密度エネルギービームの熱によって溶融した前記金属部材の微飛末を前記溝や窪みの表面およびそれらの間の金属部材の表面、さらには前記廂状の隆起部あるいは前記先端に球状の瘤(こぶ)を備えた括れ部を有する隆起部からなる金属飛沫凝固部の表面に凝固させる

金属部材の表面加工方法。

【請求項8】

請求項6若しくは7のいずれかに記載のものおいて、

前記高密度エネルギービームがレーザービームである

金属部材の表面加工方法。

【請求項9】

請求項6若しくは7のいずれかに記載のものにおいて、

前記高密度エネルギービームが電子ビームである

金属部材の表面加工方法。

【請求項10】

請求項6に記載のものにおいて、

前記廂(ひさし)状の隆起部あるいは前記廂(ひさし)状の隆起部を括れ部としてその先端に球状の瘤(こぶ)を有する金属飛沫凝固部の周囲を成形樹脂により包囲すると共に、金属部材の表面を当該成形樹脂で被覆した

金属部材の表面加工方法。

【請求項11】

請求項7に記載のものにおいて、

前記廂(ひさし)状の隆起部あるいは前記廂(ひさし)状の隆起部を括れ部としてその先端に球状の瘤(こぶ)を有する金属飛沫凝固部の周囲を成形樹脂により包囲すると共に、金属部材の表面を当該成形樹脂で被覆した

金属部材の表面加工方法。

【図10】

【図11】

【図1(A)】

【図1(B)】

【図2】

【図3】

【図4(A)】

【図4(B)】

【図5】

【図6(A)】

【図6(B)】

【図7】

【図8】

【図9】

【図11】

【図1(A)】

【図1(B)】

【図2】

【図3】

【図4(A)】

【図4(B)】

【図5】

【図6(A)】

【図6(B)】

【図7】

【図8】

【図9】

【公開番号】特開2013−71312(P2013−71312A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211795(P2011−211795)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

[ Back to top ]