金属部材の接合方法および接合構造

【課題】Fe系金属部材とAl系金属部材との接合強度の向上を図ることができる金属部材の接合方法および接合構造を提供する。

【解決手段】Fe系金属部材1とAl系金属部材2により形成された開先形状13に、Zn系ろう材3を送出しながら、Zn系ろう材3の先端部にレーザビーム102を照射する。レーザビーム102の照射では、Fe系金属部材1の被接合部をFe系材料の融点以上の温度で加熱する。レーザビーム102の中心線を開先形状13の中心線よりもFe系金属部材1側に位置させることが好適である。これによりFe系金属部材1とZn系ろう材3からなる接合層4との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成される。金属間化合物層は高延性を有するので、Fe系金属部材1と接合層4との接合強度を高めることができる。

【解決手段】Fe系金属部材1とAl系金属部材2により形成された開先形状13に、Zn系ろう材3を送出しながら、Zn系ろう材3の先端部にレーザビーム102を照射する。レーザビーム102の照射では、Fe系金属部材1の被接合部をFe系材料の融点以上の温度で加熱する。レーザビーム102の中心線を開先形状13の中心線よりもFe系金属部材1側に位置させることが好適である。これによりFe系金属部材1とZn系ろう材3からなる接合層4との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成される。金属間化合物層は高延性を有するので、Fe系金属部材1と接合層4との接合強度を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、 Fe系金属部材とAl系金属部材との間にZn系ろう材を介在して、Fe系金属部材とAl系金属部材とを接合する金属部材の接合方法および接合構造に係り、特に接合時の加熱技術の改良に関する。

【背景技術】

【0002】

各種継手等の金属部材の接合構造は、異種金属部材の接合により製造されている。異種金属部材の接合では、それら金属部材の間に介在させたろう材に、レーザビームを照射して加熱してブレージング(ろう付)を行っている。これにより、異種金属部材の間に接合層を形成することにより、金属部材の接合構造を製造している。

【0003】

たとえば、異種金属部材として、Fe系材料からなるFe系金属部材およびAl系材料からなるAl系金属部材を用いる場合、AlとZnは化合物層を形成せず、広い範囲で共晶組織となるから、ろう材としてZn系ろう材を用いている(たとえば特許文献1参照)。これにより、Al系金属部材と接合層との間の強度を確保することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3740858号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、Fe系金属部材と接合層との境界部分では、そこに形成される金属間化合物が脆いため、そこで破断が生じる虞があった。その結果、金属部材の接合構造の強度は不足していた。

【0006】

したがって、本発明は、Fe系金属部材と接合層との境界部分の接合強度を高めることにより、Fe系金属部材とAl系金属部材との接合強度の向上を図ることができる金属部材の接合方法および接合構造を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明者は、Zn系ろう材を用いたFe系金属部材とAl系金属部材との接合時の加熱技術について鋭意研究を重ねた。Zn系ろう材を用いた従来の接合では、Fe系金属部材を溶かさないようにZn系ろう材のみを加熱していた。これに対して、本発明者は、研究の結果、Fe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱して溶かすことにより、Fe系金属部材とZn系ろう材からなる接合層との接合強度を高めることができることを見出した。すなわち、本発明の金属部材の接合方法は、Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材との間にZn系ろう材を介在して、Fe系金属部材とAl系金属部材とを接合する接合方法であって、接合時に、Fe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱することを特徴としている。

【0008】

本発明の金属部材の接合方法では、接合時に、Fe系材料からなるFe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱するので、Fe系金属部材とZn系ろう材からなる接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層を形成することができる。その金属間化合物層は、高延性を有するので、Fe系金属部材と接合層との接合強度を高めることができる。したがって、Fe系金属部材とAl系金属部材の接合強度の向上を図ることができる。また、上記のようにFe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱するので、Zn系材料およびFe−Zn系材料は蒸気化する。これにより、GAメッキ、GIメッキなどのメッキの種類に関係なく、Fe系材料に施されたメッキ部分が蒸気化するから、メッキの種類に関係なく、良好な接合部を得ることができる。さらに、Fe系材料表面の酸化被膜を過熱による溶融および蒸気化の際の蒸気圧で除去するから、フラックスを用いなくても、良好な異材接合を行うことができる。なお、被接合部とは、Fe系金属部材とAl系金属部材との間の接合予定部のことを表し、接合部とは、接合後の接合予定部のことを表している。

【0009】

本発明の金属部材の接合方法は、種々の構成を用いることができる。たとえば、Fe系金属部材とAl系金属部材とで開先形状を形成し、その開先形状にZn系ろう材を配置し、接合では、レーザビームの中心線を開先形状の中心線よりもFe系金属部材側に位置させることができる。この態様では、Fe系金属部材のFe系材料を重点的に溶融させることができるので、Fe系金属部材と接合層の境界部の全てで金属間化合物層を安定した層状に形成することができる。また、Al系金属部材のAl系材料が過度に加熱されないので、Al系材料が溶け落ちることを防止することができる。したがって、Fe系金属部材とAl系金属部材の接合強度の向上をさらに図ることができる。

【0010】

また、接合時にFe系金属部材にキーホールを形成するようにして、Fe系金属部材の被接合部を加熱することができる。なお、キーホールとは、金属部材が溶融することにより形成される空洞部のことである。この態様では、接合時にFe系金属部材の溶融部にZn系ろう材が流入するので、接合層がFe系金属部材に嵌合した形状を得ることができる。また、キーホール内ではレーザが多重反射するから、エネルギー密度が高く、かつキーホール内表面の温度が均一に保たれる。これにより、Al−Fe−Zn系金属間化合物からなる金属化合物層が接合部の上部、中央部、下部にわたって均一に形成することができる。したがって、Fe系金属部材と接合層との接合部の強度をさらに高めることができるので、Fe系金属部材とAl系金属部材の接合強度の向上をさらに図ることができる。

【0011】

本発明の金属部材の接合方法により得られる接合構造体は、本発明の接合構造体である。すなわち、本発明の金属部材の接合構造体は、Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材とがZnを主成分とする接合層を間にして接合された接合構造であって、接合層はAlを含み、Fe系金属部材と接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていることを特徴としている。本発明の金属部材の接合構造体は、種々の構成を用いることができる、たとえば接合層がFe系金属部材に嵌合されている形状を有することができる。

【発明の効果】

【0012】

本発明の金属部材の接合方法または接合構造によれば、Fe系金属部材とZn系ろう材からなる接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層を形成することができる。そして、その金属間化合物層は、高延性を有するので、Fe系金属部材と接合層の接合強度を高めることができる等の効果を得ることができる。

【図面の簡単な説明】

【0013】

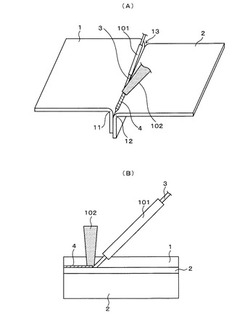

【図1】本発明に係る一実施形態の金属部材の接合方法により接合構造体を製造する状態を表し、(A)は概略斜視図、(B)は被接合部の側面図である。

【図2】図1での金属部材の被接合部へのレーザビームの照射状態の例を表し、(A)はレーザビームの中心線が金属部材の開先形状の中心線と一致している場合の拡大正面図、(B)はレーザビームの中心線が金属部材の開先形状の中心線からFe系金属部材側にオフセットしている場合の拡大正面図である。

【図3】本発明に係る一実施形態の金属部材の接合構造体を表す構成図である。

【図4】本発明の実施例1の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図5】本発明の実施例2の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図6】本発明の実施例3の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図7】比較例1の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図8】比較例2の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図9】比較例3の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態について図面を参照して説明する。図1は、本発明に係る一実施形態の金属部材の接合方法を用いて接合を行っている状態を表し、(A)は概略斜視図、(B)は概略正面図である。図2は、図1での金属部材の被接合部へのレーザビームの照射状態の例を表し、(A)はレーザビームの中心線が金属部材の開先形状の中心線と一致している場合の拡大正面図、(B)はレーザビームの中心線が金属部材の開先形状の中心線からFe系金属部材側にオフセットしている場合の拡大正面図である。

【0015】

金属部材の接合方法は、たとえばフレア継手を製造する配置を用いている。金属部材として、Fe系材料からなるFe系金属部材1およびAl系材料からなるAl系金属部材2を用いている。Fe系金属部材1,Al系金属部材2は湾曲部11,12を有している。Fe系金属部材1およびAl系金属部材2の配置では、湾曲部11,12どうしが対向し、それら湾曲部11,12により開先形状13を形成している。この場合、Fe系金属部材1とAl系金属部材2との対向部に段差を設けている。

【0016】

本実施形態の金属部材の接合方法では、Fe系金属部材1とAl系金属部材2の湾曲部11,12により形成された開先形状13の中心部に、ワイヤ状のZn系ろう材3をワイヤガイド101を通じて送出しながら、Zn系ろう材3の先端部にレーザビーム102を照射する。Zn系ろう材3は、Znを主成分とするものであればよく、Alを含有していてもよいし、含有していなくてもよい。レーザビーム102の照射では、Fe系金属部材1の被接合部を、その構成材料であるFe系材料の融点以上の温度で加熱する。

【0017】

この場合、図2(A)に示すように、レーザビーム102の中心線lが開先形状13の中心線と一致させてもよいが、図2(B)に示すように、レーザビーム102の中心線l’を開先形状13の中心線よりもFe系金属部材1側に位置させることが好適である。なお、図2(B)中のlは、図2(A)中のレーザビーム102の中心線を示している。また、Fe系金属部材1にキーホールを形成するようにして、Fe系金属部材1の被接合部を加熱する。この場合、シールドガスを被接合部に供給することにより、被接合部を大気から遮断する。

【0018】

このようなレーザビーム102の照射による加熱を開先形状13の延在方向に沿って図1の手前側から奥側に行うことにより、図3に示すように、Fe系金属部材1とAl系金属部材2との接合構造体10を製造することができる。なお、図中には、接合時に照射するレーザビーム102の経路を示している。

【0019】

接合構造体10は、Fe系金属部材1とAl系金属部材2とを備え、Fe系金属部材1とAl系金属部材2の間には、Znを主成分としAlを含むZn−Al系材料からなる接合層4が形成されている。Fe系金属部材1と接合層4との境界部には、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層5が形成されている。Al系金属部材のAlは、溶接により接合層4へ流入するから、Zn系ろう材3がAlを含有しない場合でも、接合層4および金属間化合物層5はAlを含有する。この場合、金属間化合物層5は、Fe系金属部材1と接合層3との境界部の全界面に沿って形成されていることが好適である。また、金属間化合物層5が安定した層状とするためには、その組成比が、Al:40〜60%、Fe:30〜40%、Zn:10〜25%であること好適である。金属間化合物層5は、次のような作用・効果を有すると考えられる。すなわち、金属間化合物層5は、FeとAlとの反応を抑制する作用を有し、その作用によって、AlのFe系金属部材1への流入およびFeのAl系金属部材2への流入が防止されているものと推察される。

【0020】

本実施形態では、接合時に、Fe系金属部材1の被接合部を、Fe系材料の融点以上の温度で加熱するので、Fe系金属部材1とZn系ろう材3からなる接合層4との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層5を形成することができる。その金属間化合物層5は、高延性を有するので、Fe系金属部材1と接合層4との接合強度を高めることができる。したがって、Fe系金属部材1とAl系金属部材2の接合強度の向上を図ることができる。また、上記のようにFe系材料の融点以上の温度で加熱するので、Zn系材料およびFe−Zn系材料は蒸気化する。これにより、GAメッキ、GIメッキなどのメッキの種類に関係なく、Fe系材料に施されたメッキ部分が蒸気化するから、メッキの種類に関係なく、良好な接合部を得ることができる。さらに、Fe系材料表面の酸化被膜を過熱による溶融および蒸気化の際の蒸気圧で除去するから、フラックスを用いなくても、良好な異材接合を行うことができる。

【0021】

特に、接合では、レーザビーム102の中心線l’を開先形状13の中心よりもFe系金属部材1側に位置させることにより、Fe系金属部材1のFe系材料を重点的に溶融させることができるので、Fe系金属部材1と接合層4の境界部の全てで金属間化合物層5を安定した層状に形成することができる。また、Al系金属部材2のAl系材料が過度に加熱されないので、Al系材料が溶け落ちることを防止することができる。したがって、Fe系金属部材1とAl系金属部材2の接合強度の向上をさらに図ることができる。

【0022】

また、接合時にFe系金属部材1にキーホールを形成するようにして、Fe系金属部材1の被接合部を加熱するので、接合時にFe系金属部材1の溶融部にZn系ろう材3が流入する。これにより、接合層4がFe系金属部材1に嵌合した形状を得ることができる。また、キーホール内ではレーザが多重反射するから、エネルギー密度が高く、かつキーホール内表面の温度が均一に保たれる。これにより、金属化合物層5が接合部の上部、中央部、下部にわたって均一に形成することができる。したがって、Fe系金属部材1と接合層4との接合強度をさらに高めることができるので、Fe系金属部材1とAl系金属部材2の接合強度の向上をさらに図ることができる。

【実施例】

【0023】

以下、具体的な実施例を参照して本発明をさらに詳細に説明する。

【0024】

実施例1〜3,比較例1〜3では、図1に示す配置形態と同様に2つの金属部材を配置し、それら金属部材の湾曲部により開先形状を形成した。そして、その開先形状の中心部に、ワイヤ状のZn系ろう材をワイヤガイドを通じて送出しながら、Zn系ろう材の先端部にレーザビームを照射した。これにより金属部材の接合構造体を製造した。

【0025】

実施例1,2,比較例1〜3の各接合条件は表1に示す条件とした。なお、金属部材について、Fe/Alとの表記は、2つの金属部材としてFe系金属部材である鋼板とAl系金属部材であるAl合金板を用いたことを示し、Fe/Feとの表記は、2つの金属部材として両方ともFe系金属部材である鋼板を用いたことを示している。ろう材の材質について、ZnAlは、Zn:Alが96:4である組成比(wt%)ZnAl系ろう材(不可避不純物を含む)を用いたことを示し、Znは、Alを含まなくZnが100wt%であるZn系ろう材(不可避不純物を含む)のZn系ろう材を用いたことを示している。ビーム照射位置について、中心との表記は、レーザビームの中心線が2つの金属部材の開先形状の中心線と一致していること(図2(A)の配置)を示し、Fe系金属部材側との表記は、レーザビームの中心線が開先形状の中心線からFe系金属部材側に0.6mmオフセットしていること(図2(B)の配置)を示している。

【0026】

【表1】

【0027】

実施例1〜3,比較例1〜3のその他の共通の接合条件について、2つの金属部材の大きさは、図1での横方向長さを82mm、図1での縦方向長さを200mmとし、2つの金属部材の被接合部での段差を5mmとした。シールドガスとしてArガスを用い、その供給量を25l/minとした。レーザビームの照射角度は40°とした。

【0028】

以上のようにして得られた実施例1〜3、比較例1〜3の金属部材の接合構造体について、走査型電子顕微鏡(SEM)を用いて接合部およびその近傍の状態を観察し、エネルギー分散型X線分析装置(EDX分析装置)を用いて接合部およびその近傍の組成比(atm%)を得た。そして、実施例1〜3,比較例1〜3の金属部材の接合構造体の継手強度を得た。その結果を図4〜9および表2に示す。

【0029】

図4〜9は、実施例1〜3、比較例1〜3の金属部材の接合構造体のSEM写真である。各図の(A)は、接合部およびその近傍の全体写真、(B)は、(A)におけるFe系金属部材と接合層との接合界面部の上部Pの写真、(C)は、Fe系金属部材と接合層との接合界面部の中央部Qの写真、(D)はFe系金属部材と接合層との接合界面部の下部Rの写真である。表2では、強度判定について、実施例および比較例で用いたA1系金属部材自体の強度は240N/m、A1系金属部材どうしの接合強度は140N/mm程度であるから、各実施例および比較例での継手強度が140N/mm程度かそれ以上であれば、その強度が良好(○)と表記した。

【0030】

【表2】

【0031】

実施例1の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が加熱により適度に溶融する適正入熱条件とし、レーザビーム照射では、レーザビームの中心線を2つの金属部材の開先形状の中心線からFe系金属部材側に0.6mmオフセットさせた。このような接合条件で得られる実施例1の接合構造体では、図4および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、下部Rのいずれにも、安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成され、そこでは、Al:Fe:Znが52:29:19(約5:3:2)である組成比を有するものが大半を占めていた。なお、SEM解析により得られた組成比は、Al:Fe:Znが57:30:13であった。そして、実施例1の接合構造体の接合強度は、154N/mmであった。

【0032】

実施例2の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が加熱により適度に溶融する適正入熱条件とし、レーザビーム照射では、レーザビームの中心線を2つの金属部材の開先形状の中心線と一致させた。このような接合条件で得られる実施例2の接合構造体では、図5および表2に示すように、Fe系金属部材と接合層との接合界面部の上部Pおよび下部Rにおいて、実施例1の接合構造体と比較して、Al−Fe−Zn系金属間化合物からなる金属間化合物層と接合層との境界面が不明瞭であったものの、Fe系金属部材と接合層との接合界面部の中央部Qにおいて安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていた。そこでは、Al:Fe:Znが41:40:19である組成比を有するものが大半を占めていた。そして、実施例2の接合構造体の接合強度は、96N/mmであった。

【0033】

実施例3の接合では、表1に示すように、ろう材として、Alを含有しないZn系ろう材を用いた以外は、実施例1と同様な接合条件に設定し、レーザビーム照射を行った。このような接合条件で得られる実施例1の接合構造体では、図6および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、下部Rのいずれにも、安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成され、そこでは、Al:Fe:Znが58:23:19である組成比を有するものが大半を占めていた。そして、実施例3の接合構造体の接合強度は、149N/mmであった。

【0034】

比較例1の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が加熱により溶融しない入熱不足条件とし、レーザビーム照射ではレーザビームの中心線を2つの金属部材の開先形状の中心線と一致させた。このような接合条件で得られる比較例1の接合構造体では、図7および表2に示すように、Fe系金属部材と接合層との接合界面部の上部Pにおいて安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていた。しかしながら、Fe系金属部材と接合層との接合界面部の中央部QにおいてAl−Fe−Zn系金属間化合物からなる金属間化合物層と接合層との境界面が不明瞭であり、接合界面部の下部Rにおいて金属間化合物層が形成されていなかった。そして、比較例1の接合構造体の接合強度は、37N/mmであった。

【0035】

比較例2の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が過度な加熱により溶融する過剰入熱条件とし、レーザビーム照射ではレーザビームの中心線を2つの金属部材の開先形状の中心線と一致させた。このような接合条件で得られる比較例2の接合構造体では、図8および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、および下部Rにおいて、Al,Fe,Znを含む金属間化合物からなる金属間化合物層が形成されていた。金属間化合物層は、上部Pにおいてデンドライト状(境界面なし)、中央部Q4および下部Rにおいてまだら状(接合層側に境界面なし)であった。そして、比較例2の接合構造体の接合強度は、30N/mmであった。

【0036】

比較例3の接合では、表1に示すように、2つの金属部材として両方ともFe系金属部材を用い、Fe系金属部材の被接合部が適度に加熱されて溶融する適正入熱条件とし、レーザビーム照射ではレーザビームの中心線を2つの金属部材の開先形状の中心線からFe系金属部材側に0.6mmオフセットさせた。このような接合条件で得られる比較例3の接合構造体では、図9および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、および下部Rにおいて、Al,Fe,Znを含む金属間化合物からなる金属間化合物層が形成されていた。金属間化合物層は、上部Pおよび中央部Qにおいてまだら状(接合層側に境界面なし)、下部Rにおいて蛇行状であった。そして、比較例3の接合構造体の接合強度は、56N/mmであった。

【0037】

以上のように実施例1〜3の接合構造体では、金属部材としてFe系金属部材およびAl系金属部材を用い、かつFeを適度に溶融させる加熱条件を用いることにより、比較例1〜3の接合構造体と比較して、Fe系金属部材と接合層との接合界面部の上部P〜下部Rの全てにおいてAl−Fe−Zn系金属間化合物からなる金属間化合物層を形成することができ、かつ継手強度を向上させることができることを確認した。また、Zn系ろう材でのAlの含有の有無に関係なく、金属間化合物層が安定した層状となることを確認した。金属間化合物層が安定した層状となる場合、その組成比は、Al:40〜60%、Fe:30〜40%、Zn:10〜25%を満足していることを確認した。

【0038】

特に、実施例1,3の接合構造体では、レーザビームの照射位置を開先形状の中心からFe系金属部材側にオフセットさせることにより、実施例2の接合構造体と比較して、Fe系金属部材と接合層との接合界面の上部〜下部の全てにおいて安定した層状のAl−Fe−Zn系金属間化合物を形成することができ、かつ継手強度を向上させることができることを確認した。また、その金属間化合物層が安定した層状となる程、Fe系金属部材と接合層との境界およびAl系金属部材と接合層との境界が明瞭となることを確認し、これにより、金属間化合物層は、FeとAlとの反応を抑制する作用を有し、その作用によって、AlのFe系金属部材への流入およびFeのAl系金属部材への流入を防止することができることが判った。

【符号の説明】

【0039】

1…Fe系金属部材、2…Al系金属部材、3…Zn系ろう材、4…接合層、5…金属間化合物層

【技術分野】

【0001】

本発明は、 Fe系金属部材とAl系金属部材との間にZn系ろう材を介在して、Fe系金属部材とAl系金属部材とを接合する金属部材の接合方法および接合構造に係り、特に接合時の加熱技術の改良に関する。

【背景技術】

【0002】

各種継手等の金属部材の接合構造は、異種金属部材の接合により製造されている。異種金属部材の接合では、それら金属部材の間に介在させたろう材に、レーザビームを照射して加熱してブレージング(ろう付)を行っている。これにより、異種金属部材の間に接合層を形成することにより、金属部材の接合構造を製造している。

【0003】

たとえば、異種金属部材として、Fe系材料からなるFe系金属部材およびAl系材料からなるAl系金属部材を用いる場合、AlとZnは化合物層を形成せず、広い範囲で共晶組織となるから、ろう材としてZn系ろう材を用いている(たとえば特許文献1参照)。これにより、Al系金属部材と接合層との間の強度を確保することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3740858号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、Fe系金属部材と接合層との境界部分では、そこに形成される金属間化合物が脆いため、そこで破断が生じる虞があった。その結果、金属部材の接合構造の強度は不足していた。

【0006】

したがって、本発明は、Fe系金属部材と接合層との境界部分の接合強度を高めることにより、Fe系金属部材とAl系金属部材との接合強度の向上を図ることができる金属部材の接合方法および接合構造を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明者は、Zn系ろう材を用いたFe系金属部材とAl系金属部材との接合時の加熱技術について鋭意研究を重ねた。Zn系ろう材を用いた従来の接合では、Fe系金属部材を溶かさないようにZn系ろう材のみを加熱していた。これに対して、本発明者は、研究の結果、Fe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱して溶かすことにより、Fe系金属部材とZn系ろう材からなる接合層との接合強度を高めることができることを見出した。すなわち、本発明の金属部材の接合方法は、Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材との間にZn系ろう材を介在して、Fe系金属部材とAl系金属部材とを接合する接合方法であって、接合時に、Fe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱することを特徴としている。

【0008】

本発明の金属部材の接合方法では、接合時に、Fe系材料からなるFe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱するので、Fe系金属部材とZn系ろう材からなる接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層を形成することができる。その金属間化合物層は、高延性を有するので、Fe系金属部材と接合層との接合強度を高めることができる。したがって、Fe系金属部材とAl系金属部材の接合強度の向上を図ることができる。また、上記のようにFe系金属部材の被接合部を、Fe系材料の融点以上の温度で加熱するので、Zn系材料およびFe−Zn系材料は蒸気化する。これにより、GAメッキ、GIメッキなどのメッキの種類に関係なく、Fe系材料に施されたメッキ部分が蒸気化するから、メッキの種類に関係なく、良好な接合部を得ることができる。さらに、Fe系材料表面の酸化被膜を過熱による溶融および蒸気化の際の蒸気圧で除去するから、フラックスを用いなくても、良好な異材接合を行うことができる。なお、被接合部とは、Fe系金属部材とAl系金属部材との間の接合予定部のことを表し、接合部とは、接合後の接合予定部のことを表している。

【0009】

本発明の金属部材の接合方法は、種々の構成を用いることができる。たとえば、Fe系金属部材とAl系金属部材とで開先形状を形成し、その開先形状にZn系ろう材を配置し、接合では、レーザビームの中心線を開先形状の中心線よりもFe系金属部材側に位置させることができる。この態様では、Fe系金属部材のFe系材料を重点的に溶融させることができるので、Fe系金属部材と接合層の境界部の全てで金属間化合物層を安定した層状に形成することができる。また、Al系金属部材のAl系材料が過度に加熱されないので、Al系材料が溶け落ちることを防止することができる。したがって、Fe系金属部材とAl系金属部材の接合強度の向上をさらに図ることができる。

【0010】

また、接合時にFe系金属部材にキーホールを形成するようにして、Fe系金属部材の被接合部を加熱することができる。なお、キーホールとは、金属部材が溶融することにより形成される空洞部のことである。この態様では、接合時にFe系金属部材の溶融部にZn系ろう材が流入するので、接合層がFe系金属部材に嵌合した形状を得ることができる。また、キーホール内ではレーザが多重反射するから、エネルギー密度が高く、かつキーホール内表面の温度が均一に保たれる。これにより、Al−Fe−Zn系金属間化合物からなる金属化合物層が接合部の上部、中央部、下部にわたって均一に形成することができる。したがって、Fe系金属部材と接合層との接合部の強度をさらに高めることができるので、Fe系金属部材とAl系金属部材の接合強度の向上をさらに図ることができる。

【0011】

本発明の金属部材の接合方法により得られる接合構造体は、本発明の接合構造体である。すなわち、本発明の金属部材の接合構造体は、Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材とがZnを主成分とする接合層を間にして接合された接合構造であって、接合層はAlを含み、Fe系金属部材と接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていることを特徴としている。本発明の金属部材の接合構造体は、種々の構成を用いることができる、たとえば接合層がFe系金属部材に嵌合されている形状を有することができる。

【発明の効果】

【0012】

本発明の金属部材の接合方法または接合構造によれば、Fe系金属部材とZn系ろう材からなる接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層を形成することができる。そして、その金属間化合物層は、高延性を有するので、Fe系金属部材と接合層の接合強度を高めることができる等の効果を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る一実施形態の金属部材の接合方法により接合構造体を製造する状態を表し、(A)は概略斜視図、(B)は被接合部の側面図である。

【図2】図1での金属部材の被接合部へのレーザビームの照射状態の例を表し、(A)はレーザビームの中心線が金属部材の開先形状の中心線と一致している場合の拡大正面図、(B)はレーザビームの中心線が金属部材の開先形状の中心線からFe系金属部材側にオフセットしている場合の拡大正面図である。

【図3】本発明に係る一実施形態の金属部材の接合構造体を表す構成図である。

【図4】本発明の実施例1の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図5】本発明の実施例2の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図6】本発明の実施例3の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図7】比較例1の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図8】比較例2の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【図9】比較例3の金属部材の接合構造体のSEM写真であり、(A)は、接合部およびその近傍の全体写真、(B)はFe系金属部材と接合層との接合界面部の上部の写真、(C)はFe系金属部材と接合層との接合界面部の中央部の写真、(D)はFe系金属部材と接合層との接合界面部の下部の写真である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態について図面を参照して説明する。図1は、本発明に係る一実施形態の金属部材の接合方法を用いて接合を行っている状態を表し、(A)は概略斜視図、(B)は概略正面図である。図2は、図1での金属部材の被接合部へのレーザビームの照射状態の例を表し、(A)はレーザビームの中心線が金属部材の開先形状の中心線と一致している場合の拡大正面図、(B)はレーザビームの中心線が金属部材の開先形状の中心線からFe系金属部材側にオフセットしている場合の拡大正面図である。

【0015】

金属部材の接合方法は、たとえばフレア継手を製造する配置を用いている。金属部材として、Fe系材料からなるFe系金属部材1およびAl系材料からなるAl系金属部材2を用いている。Fe系金属部材1,Al系金属部材2は湾曲部11,12を有している。Fe系金属部材1およびAl系金属部材2の配置では、湾曲部11,12どうしが対向し、それら湾曲部11,12により開先形状13を形成している。この場合、Fe系金属部材1とAl系金属部材2との対向部に段差を設けている。

【0016】

本実施形態の金属部材の接合方法では、Fe系金属部材1とAl系金属部材2の湾曲部11,12により形成された開先形状13の中心部に、ワイヤ状のZn系ろう材3をワイヤガイド101を通じて送出しながら、Zn系ろう材3の先端部にレーザビーム102を照射する。Zn系ろう材3は、Znを主成分とするものであればよく、Alを含有していてもよいし、含有していなくてもよい。レーザビーム102の照射では、Fe系金属部材1の被接合部を、その構成材料であるFe系材料の融点以上の温度で加熱する。

【0017】

この場合、図2(A)に示すように、レーザビーム102の中心線lが開先形状13の中心線と一致させてもよいが、図2(B)に示すように、レーザビーム102の中心線l’を開先形状13の中心線よりもFe系金属部材1側に位置させることが好適である。なお、図2(B)中のlは、図2(A)中のレーザビーム102の中心線を示している。また、Fe系金属部材1にキーホールを形成するようにして、Fe系金属部材1の被接合部を加熱する。この場合、シールドガスを被接合部に供給することにより、被接合部を大気から遮断する。

【0018】

このようなレーザビーム102の照射による加熱を開先形状13の延在方向に沿って図1の手前側から奥側に行うことにより、図3に示すように、Fe系金属部材1とAl系金属部材2との接合構造体10を製造することができる。なお、図中には、接合時に照射するレーザビーム102の経路を示している。

【0019】

接合構造体10は、Fe系金属部材1とAl系金属部材2とを備え、Fe系金属部材1とAl系金属部材2の間には、Znを主成分としAlを含むZn−Al系材料からなる接合層4が形成されている。Fe系金属部材1と接合層4との境界部には、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層5が形成されている。Al系金属部材のAlは、溶接により接合層4へ流入するから、Zn系ろう材3がAlを含有しない場合でも、接合層4および金属間化合物層5はAlを含有する。この場合、金属間化合物層5は、Fe系金属部材1と接合層3との境界部の全界面に沿って形成されていることが好適である。また、金属間化合物層5が安定した層状とするためには、その組成比が、Al:40〜60%、Fe:30〜40%、Zn:10〜25%であること好適である。金属間化合物層5は、次のような作用・効果を有すると考えられる。すなわち、金属間化合物層5は、FeとAlとの反応を抑制する作用を有し、その作用によって、AlのFe系金属部材1への流入およびFeのAl系金属部材2への流入が防止されているものと推察される。

【0020】

本実施形態では、接合時に、Fe系金属部材1の被接合部を、Fe系材料の融点以上の温度で加熱するので、Fe系金属部材1とZn系ろう材3からなる接合層4との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層5を形成することができる。その金属間化合物層5は、高延性を有するので、Fe系金属部材1と接合層4との接合強度を高めることができる。したがって、Fe系金属部材1とAl系金属部材2の接合強度の向上を図ることができる。また、上記のようにFe系材料の融点以上の温度で加熱するので、Zn系材料およびFe−Zn系材料は蒸気化する。これにより、GAメッキ、GIメッキなどのメッキの種類に関係なく、Fe系材料に施されたメッキ部分が蒸気化するから、メッキの種類に関係なく、良好な接合部を得ることができる。さらに、Fe系材料表面の酸化被膜を過熱による溶融および蒸気化の際の蒸気圧で除去するから、フラックスを用いなくても、良好な異材接合を行うことができる。

【0021】

特に、接合では、レーザビーム102の中心線l’を開先形状13の中心よりもFe系金属部材1側に位置させることにより、Fe系金属部材1のFe系材料を重点的に溶融させることができるので、Fe系金属部材1と接合層4の境界部の全てで金属間化合物層5を安定した層状に形成することができる。また、Al系金属部材2のAl系材料が過度に加熱されないので、Al系材料が溶け落ちることを防止することができる。したがって、Fe系金属部材1とAl系金属部材2の接合強度の向上をさらに図ることができる。

【0022】

また、接合時にFe系金属部材1にキーホールを形成するようにして、Fe系金属部材1の被接合部を加熱するので、接合時にFe系金属部材1の溶融部にZn系ろう材3が流入する。これにより、接合層4がFe系金属部材1に嵌合した形状を得ることができる。また、キーホール内ではレーザが多重反射するから、エネルギー密度が高く、かつキーホール内表面の温度が均一に保たれる。これにより、金属化合物層5が接合部の上部、中央部、下部にわたって均一に形成することができる。したがって、Fe系金属部材1と接合層4との接合強度をさらに高めることができるので、Fe系金属部材1とAl系金属部材2の接合強度の向上をさらに図ることができる。

【実施例】

【0023】

以下、具体的な実施例を参照して本発明をさらに詳細に説明する。

【0024】

実施例1〜3,比較例1〜3では、図1に示す配置形態と同様に2つの金属部材を配置し、それら金属部材の湾曲部により開先形状を形成した。そして、その開先形状の中心部に、ワイヤ状のZn系ろう材をワイヤガイドを通じて送出しながら、Zn系ろう材の先端部にレーザビームを照射した。これにより金属部材の接合構造体を製造した。

【0025】

実施例1,2,比較例1〜3の各接合条件は表1に示す条件とした。なお、金属部材について、Fe/Alとの表記は、2つの金属部材としてFe系金属部材である鋼板とAl系金属部材であるAl合金板を用いたことを示し、Fe/Feとの表記は、2つの金属部材として両方ともFe系金属部材である鋼板を用いたことを示している。ろう材の材質について、ZnAlは、Zn:Alが96:4である組成比(wt%)ZnAl系ろう材(不可避不純物を含む)を用いたことを示し、Znは、Alを含まなくZnが100wt%であるZn系ろう材(不可避不純物を含む)のZn系ろう材を用いたことを示している。ビーム照射位置について、中心との表記は、レーザビームの中心線が2つの金属部材の開先形状の中心線と一致していること(図2(A)の配置)を示し、Fe系金属部材側との表記は、レーザビームの中心線が開先形状の中心線からFe系金属部材側に0.6mmオフセットしていること(図2(B)の配置)を示している。

【0026】

【表1】

【0027】

実施例1〜3,比較例1〜3のその他の共通の接合条件について、2つの金属部材の大きさは、図1での横方向長さを82mm、図1での縦方向長さを200mmとし、2つの金属部材の被接合部での段差を5mmとした。シールドガスとしてArガスを用い、その供給量を25l/minとした。レーザビームの照射角度は40°とした。

【0028】

以上のようにして得られた実施例1〜3、比較例1〜3の金属部材の接合構造体について、走査型電子顕微鏡(SEM)を用いて接合部およびその近傍の状態を観察し、エネルギー分散型X線分析装置(EDX分析装置)を用いて接合部およびその近傍の組成比(atm%)を得た。そして、実施例1〜3,比較例1〜3の金属部材の接合構造体の継手強度を得た。その結果を図4〜9および表2に示す。

【0029】

図4〜9は、実施例1〜3、比較例1〜3の金属部材の接合構造体のSEM写真である。各図の(A)は、接合部およびその近傍の全体写真、(B)は、(A)におけるFe系金属部材と接合層との接合界面部の上部Pの写真、(C)は、Fe系金属部材と接合層との接合界面部の中央部Qの写真、(D)はFe系金属部材と接合層との接合界面部の下部Rの写真である。表2では、強度判定について、実施例および比較例で用いたA1系金属部材自体の強度は240N/m、A1系金属部材どうしの接合強度は140N/mm程度であるから、各実施例および比較例での継手強度が140N/mm程度かそれ以上であれば、その強度が良好(○)と表記した。

【0030】

【表2】

【0031】

実施例1の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が加熱により適度に溶融する適正入熱条件とし、レーザビーム照射では、レーザビームの中心線を2つの金属部材の開先形状の中心線からFe系金属部材側に0.6mmオフセットさせた。このような接合条件で得られる実施例1の接合構造体では、図4および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、下部Rのいずれにも、安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成され、そこでは、Al:Fe:Znが52:29:19(約5:3:2)である組成比を有するものが大半を占めていた。なお、SEM解析により得られた組成比は、Al:Fe:Znが57:30:13であった。そして、実施例1の接合構造体の接合強度は、154N/mmであった。

【0032】

実施例2の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が加熱により適度に溶融する適正入熱条件とし、レーザビーム照射では、レーザビームの中心線を2つの金属部材の開先形状の中心線と一致させた。このような接合条件で得られる実施例2の接合構造体では、図5および表2に示すように、Fe系金属部材と接合層との接合界面部の上部Pおよび下部Rにおいて、実施例1の接合構造体と比較して、Al−Fe−Zn系金属間化合物からなる金属間化合物層と接合層との境界面が不明瞭であったものの、Fe系金属部材と接合層との接合界面部の中央部Qにおいて安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていた。そこでは、Al:Fe:Znが41:40:19である組成比を有するものが大半を占めていた。そして、実施例2の接合構造体の接合強度は、96N/mmであった。

【0033】

実施例3の接合では、表1に示すように、ろう材として、Alを含有しないZn系ろう材を用いた以外は、実施例1と同様な接合条件に設定し、レーザビーム照射を行った。このような接合条件で得られる実施例1の接合構造体では、図6および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、下部Rのいずれにも、安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成され、そこでは、Al:Fe:Znが58:23:19である組成比を有するものが大半を占めていた。そして、実施例3の接合構造体の接合強度は、149N/mmであった。

【0034】

比較例1の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が加熱により溶融しない入熱不足条件とし、レーザビーム照射ではレーザビームの中心線を2つの金属部材の開先形状の中心線と一致させた。このような接合条件で得られる比較例1の接合構造体では、図7および表2に示すように、Fe系金属部材と接合層との接合界面部の上部Pにおいて安定した層状のAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていた。しかしながら、Fe系金属部材と接合層との接合界面部の中央部QにおいてAl−Fe−Zn系金属間化合物からなる金属間化合物層と接合層との境界面が不明瞭であり、接合界面部の下部Rにおいて金属間化合物層が形成されていなかった。そして、比較例1の接合構造体の接合強度は、37N/mmであった。

【0035】

比較例2の接合では、表1に示すように、2つの金属部材としてFe系金属部材とAl系金属部材を用い、Fe系金属部材の被接合部が過度な加熱により溶融する過剰入熱条件とし、レーザビーム照射ではレーザビームの中心線を2つの金属部材の開先形状の中心線と一致させた。このような接合条件で得られる比較例2の接合構造体では、図8および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、および下部Rにおいて、Al,Fe,Znを含む金属間化合物からなる金属間化合物層が形成されていた。金属間化合物層は、上部Pにおいてデンドライト状(境界面なし)、中央部Q4および下部Rにおいてまだら状(接合層側に境界面なし)であった。そして、比較例2の接合構造体の接合強度は、30N/mmであった。

【0036】

比較例3の接合では、表1に示すように、2つの金属部材として両方ともFe系金属部材を用い、Fe系金属部材の被接合部が適度に加熱されて溶融する適正入熱条件とし、レーザビーム照射ではレーザビームの中心線を2つの金属部材の開先形状の中心線からFe系金属部材側に0.6mmオフセットさせた。このような接合条件で得られる比較例3の接合構造体では、図9および表2に示すように、Fe系金属部材と接合層との接合界面部の上部P、中央部Q、および下部Rにおいて、Al,Fe,Znを含む金属間化合物からなる金属間化合物層が形成されていた。金属間化合物層は、上部Pおよび中央部Qにおいてまだら状(接合層側に境界面なし)、下部Rにおいて蛇行状であった。そして、比較例3の接合構造体の接合強度は、56N/mmであった。

【0037】

以上のように実施例1〜3の接合構造体では、金属部材としてFe系金属部材およびAl系金属部材を用い、かつFeを適度に溶融させる加熱条件を用いることにより、比較例1〜3の接合構造体と比較して、Fe系金属部材と接合層との接合界面部の上部P〜下部Rの全てにおいてAl−Fe−Zn系金属間化合物からなる金属間化合物層を形成することができ、かつ継手強度を向上させることができることを確認した。また、Zn系ろう材でのAlの含有の有無に関係なく、金属間化合物層が安定した層状となることを確認した。金属間化合物層が安定した層状となる場合、その組成比は、Al:40〜60%、Fe:30〜40%、Zn:10〜25%を満足していることを確認した。

【0038】

特に、実施例1,3の接合構造体では、レーザビームの照射位置を開先形状の中心からFe系金属部材側にオフセットさせることにより、実施例2の接合構造体と比較して、Fe系金属部材と接合層との接合界面の上部〜下部の全てにおいて安定した層状のAl−Fe−Zn系金属間化合物を形成することができ、かつ継手強度を向上させることができることを確認した。また、その金属間化合物層が安定した層状となる程、Fe系金属部材と接合層との境界およびAl系金属部材と接合層との境界が明瞭となることを確認し、これにより、金属間化合物層は、FeとAlとの反応を抑制する作用を有し、その作用によって、AlのFe系金属部材への流入およびFeのAl系金属部材への流入を防止することができることが判った。

【符号の説明】

【0039】

1…Fe系金属部材、2…Al系金属部材、3…Zn系ろう材、4…接合層、5…金属間化合物層

【特許請求の範囲】

【請求項1】

Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材との間にZn系ろう材を介在して、前記Fe系金属部材と前記Al系金属部材とを接合する接合方法において、

前記接合時に、前記Fe系金属部材の被接合部を、前記Fe系材料の融点以上の温度で加熱することを特徴とする金属部材の接合方法。

【請求項2】

前記Fe系金属部材と前記Al系金属部材とで開先形状を形成し、

前記開先形状に前記Zn系ろう材を配置し、

前記接合時に、レーザビームの中心線を前記開先形状の中心線よりも前記Fe系金属部材側に位置させることを特徴とする請求項1に記載の金属部材の接合方法。

【請求項3】

Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材とが、Znを主成分とする接合層を間にして接合された接合構造において、

前記接合層はAlを含み、

前記Fe系金属部材とZn系接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていることを特徴とする金属部材の接合構造。

【請求項4】

前記接合層が前記Fe系金属部材に嵌合されている形状を有していることを特徴とする請求項3に記載の金属部材の接合構造。

【請求項1】

Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材との間にZn系ろう材を介在して、前記Fe系金属部材と前記Al系金属部材とを接合する接合方法において、

前記接合時に、前記Fe系金属部材の被接合部を、前記Fe系材料の融点以上の温度で加熱することを特徴とする金属部材の接合方法。

【請求項2】

前記Fe系金属部材と前記Al系金属部材とで開先形状を形成し、

前記開先形状に前記Zn系ろう材を配置し、

前記接合時に、レーザビームの中心線を前記開先形状の中心線よりも前記Fe系金属部材側に位置させることを特徴とする請求項1に記載の金属部材の接合方法。

【請求項3】

Fe系材料からなるFe系金属部材とAl系材料からなるAl系金属部材とが、Znを主成分とする接合層を間にして接合された接合構造において、

前記接合層はAlを含み、

前記Fe系金属部材とZn系接合層との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成されていることを特徴とする金属部材の接合構造。

【請求項4】

前記接合層が前記Fe系金属部材に嵌合されている形状を有していることを特徴とする請求項3に記載の金属部材の接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−279648(P2009−279648A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2009−12956(P2009−12956)

【出願日】平成21年1月23日(2009.1.23)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成21年1月23日(2009.1.23)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]