金属部材を結合する方法及び結合装置並びに金属部材の結合部構造

【課題】外部から熱エネルギーを付与することなく、かつ結合する金属部材以外の部品を使用せずに機械的強度の高い結合部を提供する金属部材の結合方法、結合装置及び結合部構造を提供する。

【解決手段】一方側の面から反対側の面に向かって伸びる開孔12aを有する第2の金属部材12上に第1の金属部材11を重ね合わせ、第1の金属部材の表面に先端に平坦面を有するステンレス製の加工治具13を押圧・回転させて、第1の金属部材11を摩擦攪拌を利用して変形抵抗を低下させ、塑性流動により第2の金属部材12の開口12aを充填することにより、第1の金属部材11と第2の金属部材12を結合する。

【解決手段】一方側の面から反対側の面に向かって伸びる開孔12aを有する第2の金属部材12上に第1の金属部材11を重ね合わせ、第1の金属部材の表面に先端に平坦面を有するステンレス製の加工治具13を押圧・回転させて、第1の金属部材11を摩擦攪拌を利用して変形抵抗を低下させ、塑性流動により第2の金属部材12の開口12aを充填することにより、第1の金属部材11と第2の金属部材12を結合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属部材相互を摩擦攪拌プロセス技術により結合する方法及び結合装置並びに金属部材の結合部構造に関する。

【背景技術】

【0002】

金属部材相互を結合する方法として、結合部を解離する必要がない場合には溶接やリベット締めが、結合部を必要に応じて解離する必要がある場合にはボルト・ナットによる締結が広く使用されている。結合部を解離する必要がない場合に使用する溶接やリベット締めには長い歴史のある結合方法で信頼性の高い結合構造が獲られるが、次の問題がある。即ち、溶接には結合する金属部材の他に溶接棒を必要とし、結合部の質が作業者の技術に左右され、かつ結合に時間を要するという問題がある。また、リベット締めには結合する金属部材の他にリベットを必要とし、リベットの一端または両端を機械力によってかしめる必要があるため作業時に騒音を発生するという問題がある。

【0003】

結合する一対の金属部材を利用して両者を結合する方法として、結合する一方の金属部材として摩擦攪拌によって変形抵抗が低下する性質の金属を使用し、この一方の金属部材を中央に突出したピンを備えるプローブを回転させながら押圧することにより摩擦熱を発生させ、この熱により一方の金属部材を他方の金属部材に形成した深さ方向に断面積が大きくなる形状の凹部内に塑性流動させて両金属部材を結合する方法(特許文献1)が提案されている。この結合方法は、結合する金属部材以外に部品を必要とせず、かつ極く短時間で結合ができるという利点があり、従来技術に比較して画期的な結合方法である。しかしながら、特許文献1に開示されている結合方法には次のような解決するべき技術課題が残されており、実用化が遅れている。第1の課題は、一方の金属部材を摩擦攪拌によって変形抵抗を低下するために使用するプローブが中央に突出したピンを備え、ピンの根元に一方の金属部材に向かって凹んだ球面状部分を有する形状になっているため、他方の金属部材の凹部内に塑性流動した一方の金属部材の中央部にピンによる穴が残り、凹部内の一方の金属部材の断面積が小さくなり、結合強度が低くなるという点である。第2の課題はプローブが上記した形状であるため結合部近傍の一方の金属部材表面はプローブのピン及び球面状部分で定まる形状になり、美的感覚を損なうものとなり、また塵埃、水分が付着して腐食の原因になる等の課題があり、これらを防止するために更なる仕上げ加工を必要とする問題がある。第3の課題は、一方の金属部材と他方の金属部材を異種金属とする場合には、使用環境によっては結合部で腐食が発生する可能性が高く、これを如何にして防止するかという点である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−106037号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は結合する金属部材以外の部品を使用せずに機械的強度の高い結合部を提供する金属部材の結合方法、結合装置及び結合部構造を提供することにある。

本発明の他の目的は美的外観を有する結合部を提供する金属部材の結合方法、結合装置及び結合部構造を提供することにある。

本発明の別の目的は異種金属部材を結合しても腐食の問題が生じない金属部材の結合方法、結合装置及び結合部構造を提供することにある。

本発明の更に異なる目的は実施例の説明から明らかになろう。

【課題を解決するための手段】

【0006】

本発明金属部材を結合する方法の特徴とするところは、第1の金属部材と開孔を有する第2の金属部材を重ね合わせる工程、第1の金属部材の表面に、先端に開孔より大きい平坦面を有する加工手段の先端部を押圧して加工手段を回転させる工程、回転による摩擦熱で第1の金属部材の変形抵抗を低下させて第2の金属部材の開孔内に塑性流動させる工程を備える点にある。先端に第1の金属部材の開孔より大きい平坦面を有する加工手段を押し当てて加工手段を回転させると摩擦熱が発生し、この摩擦熱によって加工手段に当接する第1の金属部材の部分の温度が上昇することにより低応力下で塑性流動が発現し、第1の金属部材の塑性流動が発現していない周囲の領域がストッパーとなり、第2の金属部材の開孔内に第1の金属部材が流れ込むことになる。この時、加工手段の先端が第1の金属部材の開孔より大きい平坦面を有することにより、塑性流動によって第1の金属部材の表面の低下寸法を少なく出来き、機械的強度の大きい結合部を実現でき、かつ美的外観を有する結合部構造を得ることができる。第2の金属部材の開孔は第1の金属部材から遠い側が近い側より加工手段の押圧方向と直角をなす方向の断面積が大きい形状を有することが結合強度を高くする上で好ましい。第1の金属部材の表面に加える押圧力及び加工手段の回転数は、それによって第1の金属部材の加工手段に当接する領域に塑性流動が生じさせるために十分な値にする必要がある。

【0007】

本発明金属部材を結合する方法に使用する第1の金属部材としては、これらに限定されるものではないがマグネシウム合金及びアルミニウム合金が好ましい。マグネシウム合金としては、アルミニウムAl、亜鉛Zn、ジルコニウムZr、マンガンMn、リチウムLi、鉄Fe、珪素Si、銅Cu、ニッケルNi、カルシウムCa,希土類元素を少なくとも1種類含むマグネシウム合金が挙げられる。また、アルミニウム合金としては、銅Cu、マンガンMn、珪素Si、マグネシウムMg、亜鉛Zn、ニッケルNi、クロムCr、チタンTiを少なくとも1種類含むアルミニウム合金が挙げられる。

【0008】

本発明金属部材を結合する方法の他の特徴とするところは、第1の金属部材と開孔を有し第1の金属部材とは異なる材料の第2の金属部材とを絶縁膜を介して重ね合わせる工程、第1の金属部材の表面に、先端に開孔より大きい平坦面を有する加工手段の先端部を押圧して加工手段を回転させる工程、回転による摩擦熱で第1の金属部材の変形抵抗を低下させて第2の金属部材の開孔内に塑性流動させる工程を備える点にある。絶縁膜として摩擦熱に耐える耐熱性、塑性流動時に破損しない剛性及び靭性を有する絶縁材料を使用することにより、第1の金属部材と第2の金属部材とを電気的に絶縁された状態で結合、換言すれば異種金属をエレクトロマイグレーションを生じることなく結合を可能にすることができる。

【0009】

本発明金属部材を結合する装置の特徴とするところは、第1の金属部材と開孔を有する第2の金属部材を重ね合わせて保持する手段と、先端に第2の金属部材の開孔より大きい平坦面を有する加工手段と、加工手段を回転駆動する手段と、保持手段及び加工手段の少なくとも一方を両手段を結ぶ線上に沿って移動させる手段と、加工手段を第1の金属部材の表面に押圧する手段とを具備する点にある。この構成により、外部から熱エネルギーを付与することなく、結合する金属部材以外の部品を使用することなく金属部材相互を一方の金属部材の塑性流動を利用して結合することが出来る。

【0010】

本発明金属部材を結合する装置に使用する加工手段としては、耐熱性、耐摩耗性、濡れ性が低い(被加工材と接着しない)ことが要求され、具体的材料としてはステンレス(例えばSUS鋼)、工具鋼(例えばSK鋼)、超合金(Ni系、Fe系、Co系)、セラミックス(CBN(立方晶ボロンナイトライド)、ZrO2、SiC、Si3N4、SiALON、Al2O3、Y2O3及びこれらの複合材料)、金属とセラミックスの複合材(例えばサーメット)が使用できる。

【0011】

本発明金属部材の結合部構造の特徴とするところは、第1の金属部材と開孔を有する第2の金属部材とが、第1の金属部材の一部が第2の金属部材の開孔を充填した状態で結合され、開孔に対応する第1の金属部材の第2の金属部材とは反対側の面が平坦面で、この平坦面に隣接する領域が他に比較して微細組織になっている点にある。このように、開孔に対応する第1の金属部材の第2の金属部材とは反対側の面を平坦面としているため、美観が優れ腐食の問題が生じない結合部を実現できる。更に、この平坦面に隣接する領域を他に比較して微細組織になっているため、機械的特性の優れた結合部を実現できる。この結合部は、携帯型情報端末、家電製品、自動車部品、鉄道用車両等に使用される金属部材を結合する場合に適している。

【0012】

本発明金属部材の結合部構造の他の特徴とするところは、第1の金属部材と開孔を有し

第1の金属部材とは異なる材料の第2の金属部材とが、第1の金属部材と第2の金属部材とが接触する個所には絶縁膜が介在し、第1の金属部材の一部が第2の金属部材の開孔を充填した状態で結合され、前記開孔に対応する第1の金属部材の第2の金属部材とは反対側の面が平坦面になっており、この平坦面に隣接する領域が他の領域に比較して微細組織になっている点にある。これによって、機械的特性が優れ、エレクトロマイグレーションの生じる心配のない結合部構造を実現できる。

【発明の効果】

【0013】

本発明金属部材を結合する方法によれば、摩擦熱を利用して第1の金属部材が塑性流動を発現して第2の金属部材の開孔に流れ込み、一瞬のうちに第1の金属部材と第2の金属部材を結合することが出来る。また、本発明金属部材の結合部構造は、開孔に対応する第1の金属部材の第2の金属部材とは反対側の面が平坦面で、この平坦面に隣接する領域が他に比較して微細組織になっているため、美観に優れ機械強度の大きい結合部構造を提供できる。更に、本発明金属部材を結合する装置は、先端に第2の金属部材の開孔より大きい平坦面を有する加工手段を備えているため加工手段の平坦面に接触する第1の金属部材の表面領域を平坦に出来、かつ加工手段の平坦面に接触する第1の金属部材の表面領域が他の領域より微細化された組織になっているため、機械的特性の優れた結合部を実現できる。

【図面の簡単な説明】

【0014】

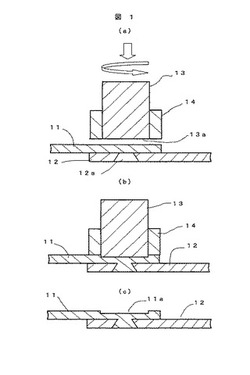

【図1】本発明金属部材を結合する方法を説明する概略断面図である。

【図2】本発明金属部材を結合する方法の工程を説明するブロック図である。

【図3】本発明金属部材を結合する方法の作用を説明する概略拡大図である。

【図4】本発明金属部材を結合する方法によって形成した結合部の機械的特性が優れている点を説明する概略断面度である。

【図5】本発明金属部材を結合する方法によって第1の金属部材表面に形成された平坦部の組織状態を示す顕微鏡写真である。

【図6】本発明金属部材を結合する方法に使用する第2の金属部材の開孔を円形にした実施例を示す正面図及び平面図である。

【図7】本発明金属部材を結合する方法に使用する第2の金属部材の開孔を楕円形にした実施例を示す正面図及び平面図である。

【図8】本発明金属部材を結合する方法に使用する第2の金属部材の開孔を矩形にした実施例を示す正面図及び平面図である。

【図9】本発明金属部材を結合する方法に使用する第2の金属部材の開孔の変形例を示す概略断面図である。

【図10】本発明金属部材を結合する方法を用いて異種金属を結合する場合の実施例を示す概略断面図である。

【図11】本発明金属部材を結合する方法を用いて異種金属を結合する場合の異なる実施例を示す概略断面図である。

【図12】本発明金属部材を結合する方法を実行するために使用する結合装置の一例を示す概略正面図及び側面図である。

【図13】本発明金属部材を結合する方法に使用する加工治具の変形例を示す概略断面図である。

【発明を実施するための形態】

【0015】

本発明金属部材を結合する方法の最良の実施形態は、一方面から反対側の面に向かって

形成され、一方の面と平行をなすその断面積が一方面より反対側の面が大きい形状を有する開孔を有する第2の金属部材上に第1の金属部材を重ね合わせ、第1の金属部材の表面に先端に平坦面を有するステンレス製の加工治具を押圧・回転させて、第1の金属部材を摩擦攪拌を利用して変形抵抗を低下させ、塑性流動により第2の金属部材の開口を充填することにより、第1の金属部材と第2の金属部材を結合するものである。マグネシウム及びマグネシウム系合金は軽量金属材で携帯型情報端末、家電製品、自動車部品、鉄道用車両等の金属部材として広く使用される傾向にある反面、溶接、ろう付けによる結合する方法が適用できない問題点があり、普及には解決する課題が残されている。本発明はこの問題を解決することが出来る。

【実施例1】

【0016】

図1及び図2は本発明金属部材を結合する方法の一実施例を示す工程図で、図1において、11は板状の第1の金属部材、12は一方面から他方面に向かって厚さ方向と直角をなす方向の断面積が大きくなる形状の開孔12aを有し、第1の金属部材11と結合する板状の第2の金属部材、13は先端部に第2の金属部材12の開孔12aより大きい面積の平坦部13aを有する外形断面が円形の加工治具、14は加工治具13を回転可能に支承する保持治具である。加工治具13は回転駆動源で回転され、かつ先端の平坦部13aを矢印方向に所定圧力で押圧する手段を有している。第1の金属部材11と第2の金属部材12を結合する際には、第1の金属部材11を第2の金属部材12の開孔12aの断面積の小さい側の上方に載置して図示しない保持台上に置く(図2の工程A)と共に、先端に第2の金属部材12の開孔12aより大きい面積の平坦部を有する加工治具13を準備し、第2の金属部材12の開孔12aに対応する第1の金属部材11の表面に対向させる(図1のa)。次に加工治具13を回転しながら先端の平坦部13aを第1の金属部材11の表面に所定の圧力で押圧する(図2の工程B)。加工治具13を回転しながらその先端の平坦部13aを第1の金属部材11の表面に押圧すると、加工治具13の先端の平坦部13aに当接している第1の金属部材11の表面領域の組織が摩擦熱により温度上昇して第1の金属部材11が軟化し、押圧下での加工治具13の回転により容易に攪拌され、強ひずみ加工状態になり、動的再結晶等により微細化する。このように微細化された組織は高温で塑性変形が容易となる超塑性的現象を発現する。超塑性的現象の発現により、塑性流動が生じ、更に、微細化していない領域でも高温状態下で、軟化して塑性流動する。塑性流動は後述するように、第2の金属部材12の開孔12aに向かって流れ(図2の工程C)、図1の(b)に示すように第2の金属部材12の開孔12a内の空間を充填する。しかる後、加工治具13の押圧・回転を止めて、加工治具13を第1の金属部材11の表面から離す(図2の工程D)。これによって、図1(c)に示すような第1の金属部材11の一部が第2の金属部材12の開孔12a内に流入し、開孔12aに対応する第1の金属部材11の表面に加工治具13の先端の平坦部13aによって形成された少し凹んだ平坦面11aが形成された結合構造が実現できる。

【0017】

塑性流動によって第1の金属部材11と第2の金属部材12が結合される理由を図3により説明する。図3は図1(b)を拡大して示したもので、加工治具13の先端の平坦部13aに当接している第1の金属部材11の領域111の表面近傍部分が超塑性的現象を発現し、領域111の表面から遠い部分は摩擦熱による温度上昇により軟化して変形抵抗が低下しており、領域内に黒矢印示すY11方向の塑性流動が生じている状態を示している。領域111の変形抵抗が低下した部分は、その上方が加工治具13及び保持治具14によって矢印Y13及びY14方向に押圧され、その側方が超塑性的現象を発現していない周囲領域112によって包囲されてY12方向に押圧され、第2の金属部材12の開孔12a方向が唯一の流動方向になる。加工治具13による摩擦攪拌が継続されている間、開孔12aの全空間が充填されるまで塑性流動が継続して行われる。

【0018】

本発明金属部材を結合する方法において重要な事項は、加工条件の設定である。マグネシウム、マグネシウム系合金、アルミニウム、アルミニウム系合金を被加工金属部材とし室温で加工する場合、加工治具の回転数は200〜20000rpm、好ましくは500〜5000rpm、押し込み圧力は50kg/cm2以上が好ましい。

【0019】

図4及び図5を用いて本発明金属部材を結合する方法によって形成した結合部の機械的特性が優れている点を説明する。第1の金属部材11の加工治具13によって摩擦攪拌された領域、即ち、図4にハッチングで示した第1の金属部材11の表面に加工治具13の先端の平坦部13aによって形成された少し凹んだ平坦面11a及び側面は図5に示すように他の領域より微細化(動的再結晶等の発現)されている。図5は図4の○印で示した部分の第1の金属部材11の組織状態を示す顕微鏡写真である。組織が微細化されると一般に機械的特性が向上する。第1の金属部材11の12の開孔12aに対応する領域は結合部としての応力集中が起こり、この領域で機械的破損が生じることが多い。本発明の方法で金属部材を結合すると、応力集中が起こる領域の上面部分が微細化された組織になるため、結合部の機械的強度の向上が図れる。結合部の引張り強度を測定したところ、特許文献1に示された結合部の1.5倍の強度を有することを確認した。

【実施例2】

【0020】

図6は回転可能な結合部を得るために第2の金属部材12の開孔12aを円形にした実施例を示す正面図及び平面図である。第2の金属部材12の上面又は下面と平行をなす開孔12aの断面形状が深さ方向全体で真円形状になっている。このため、第1の金属部材11と第2の金属部材12が開孔12aに第1の金属部材11が流れ込むことによって結合されても、開孔12aが真円であるため開孔12aの軸心を中心にして回転が可能になる。結合部の回転を期待する場合には、開孔12a面を鏡面仕上げするか、第1の金属部材11の熱膨張係数を第2の金属部材12のそれより大きくして摩擦熱を利用した結合工程の後で両者間に隙間ができるようにするのが望ましい。

【実施例3】

【0021】

図7は回転しない結合部を得るために第2の金属部材12の開孔12aを楕円形にした実施例を示す正面図及び平面図である。第2の金属部材12の上面又は下面と平行をなす開孔12aの断面形状が楕円形状になっている。このため、第1の金属部材11と第2の金属部材12が開孔12aに第1の金属部材11が流れ込むことによって結合されると、開孔12aが楕円であるため開孔12aの軸心を中心にして回転が出来なくなる。楕円形は一例であって、真円以外の形状であればよく、真円の一部に凸部、凹部又は平坦部等を設けること、三角形、四角形又は多角形にすることが考えられる。また、真円でない個所は開孔12aの深さ方向全体に形成するのが望ましいが、その一部に形成されていれば回転を防止することができる。

【実施例4】

【0022】

図8は第2の金属部材12の開孔12aを矩形にした実施例を示す正面図及び平面図である。矩形の開孔12aの2対の対辺の一方が第2の金属部材12の幅方向と平行をなし、他方が幅方向と直角を成すように形成されている。開孔12aを矩形にすることは、第1の金属部材11を塑性流動によって開孔12a内全域に充填するために円形に次ぐ好ましい形状であり、結合強度を高くできる効果がある。この実施例において、開孔12aを長方形にしてその長手方向を第2の金属部材12の幅方向に配置すれば、幅方向と直角をなす方向に第1の金属部材11と第2の金属部材12を引張る場合の強度を高く出来る利点がある。

【実施例5】

【0023】

図9は第2の金属部材12の開孔12a形状の変形例を示す概略断面図である。(a)は開孔12aの第1の金属部材11側の○印で示す端部に曲率を付与して、第1の金属部材11が塑性流動によって開孔12a内に流入し易くしている。高強度の結合部を実現するために第1の金属部材11が開孔12a内に隙間なく充填されることが望ましく、この変形例は高強度の結合部を実現するものである。(b)は開孔12aを貫通孔にせず、有底開孔にしたものである。

【実施例6】

【0024】

図10は本発明金属部材を結合する方法を用いて異種金属を結合する場合の実施例を示す概略正面図及び側面図である。異種金属を接触させるとエレクトロマイグレーション現象によって接触部で腐食が生し、それが全体に進行するという問題があり、本発明金属部材を結合する方法を用いて異種金属を結合する場合にはエレクトロマイグレーション対策が必要になる。この実施例では、例えば鉄からなる第2の金属部材12と例えばアルミニウムからなる第1の金属部材11を間に例えばポリテトラフルオロエチレンのような弗化炭素樹脂膜15を介在して重ね合わせ(a)、第1の金属部材11側から加工治具13を押圧・回転して、第2の金属部材12と第1の金属部材11との間に弗化炭素樹脂膜15を介在した状態を維持しながら、第1の金属部材11を塑性流動によって第2の金属部材12の開孔12aに案内充填して、第1の金属部材11と第2の金属部材12が弗化炭素樹脂膜15によって電気的に絶縁された結合部構造を実現している(b)。この実施例では第1の金属部材11と第2の金属部材12との電気的絶縁に弗化炭素樹脂膜15を使用しているが、これは摩擦熱に耐える耐熱性、塑性流動時に破損しない剛性及び靭性を有する絶縁材料として好ましい材料であるためで、本発明はこれに限定されるものでなく、他の有機材料を使用することも可能である。また、弗化炭素樹脂膜15は少なくとも第1の金属部材11と第2の金属部材12とが重なりあっている個所に配置されていれば十分である。また、この場合、第2の金属部材12の開孔12aの第1の金属部材11側の端部に曲率を付与することが弗化炭素樹脂膜15の破損を防止する上で好ましい。

【実施例7】

【0025】

図11は本発明金属部材を結合する方法を用いて異種金属を結合する場合の異なる実施例を示す概略断面図である。第2の金属部材12の開孔12aを含む全面に予め絶縁膜16を形成しておき、第1の金属部材11を重ね合わせて塑性流動を利用して結合をすることにより、第1の金属部材11と第2の金属部材12を電気的に絶縁された状態で結合している。絶縁膜16としては耐熱性を有する有機絶縁物、無機絶縁物から選ばれた材料が使用できる。絶縁膜16の形成方法としては、例えば有機絶縁物の場合には有機絶縁物液に浸漬すること、有機絶縁物液を吹付けることにより、無機絶縁物の場合には酸化雰囲気に置くこと、例えばCVD法で成膜すること、液状の無機混合物を塗布すること等が考えられる。

【実施例8】

【0026】

図12は本発明金属部材を結合する方法を実行するために使用する結合装置の一例を示す概略正面図及び側面図である。図において、51は装置を設置する基台、52は基台51に固定されたフレーム、53はフレーム52に水平面でXY方向に移動可能に支持されたワーク保持ヘッド、531はワーク保持ヘッド53の表面付近に埋設された温度・圧力センサー、54はワーク保持ヘッド53を上下方向に移動する駆動軸で図示せぬ駆動モータで駆動される。55はワーク保持ヘッド53に支持されたワークホルダー、56は図1に示す先端に平坦部13aを有する加工治具13と保持具14からなる回転ツール、57は回転ツール56を保持するツールホルダー、58はツールホルダー57を支持すると共にツールホルダー57を上下方向に移動するツールホルダー駆動モータ、581はツールホルダー駆動モータに支持された定速度・低荷重制御装置、59はフレーム52に支持され、ツールホルダー駆動モータ58を支持し、回転ツール56を回転駆動するツール回転モータである。回転ツール56は図1の加工治具13のみであってもよい。

【0027】

かかる構成の結合装置を用いて第1の金属部材11と第2の金属部材12を結合する場合には、ワークホルダー55上に第1の金属部材11を上にして第2の金属部材12を重ね合わせて載置固定し、ワーク保持ヘッド53に先端の平坦部13aを有する加工治具13を取り付けて、XY方向に移動して第2の金属部材12の開孔12aに対応する第1の金属部材11の表面位置に回転ツール56に対向させる。次にツール回転モータ59によって回転ツール56を回転しながらツールホルダー駆動モータ58によってツールホルダー57を下方に移動して、回転ツール56を第1の金属部材表面に所定圧力で接触させる。これによって摩擦熱により第1の金属部材11の表面に超塑性現象の発現により、塑性流動が生じ、表面から離れた個所でも高温状態下で、軟化して塑性流動を生じる。塑性流動は第1の金属部材11から開孔12aに向かって生じ、開孔12aが第1の金属部材11によって充填される。開孔12aが第1の金属部材11で充填されるとツールホルダー駆動モータ58によってツールホルダー57を上方に移動させて回転ツール56を第1の金属部材11から離間し、ツール回転モータ59を停止して回転ツール56を停止する。

【0028】

回転ツール56を所定圧力で第1の金属部材表面に接触させるための制御方法として圧力制御と位置制御が利用できる。圧力制御は一定荷重負荷により安定したボス高さ制御が可能になる利点があるが、システム構成が複雑になる欠点がある。具体的には、ひずみゲージ及びロードセルをステージ及び回転軸に装着することによって実現する。また、熱影響によりボス成形時の負荷荷重の変化が考えられ、この対策が必要である。位置制御はステージ及び回転軸をサーボモーター等で制御することで実現でき、制御が比較的容易である利点を持っている。

【実施例9】

【0029】

図13は本発明金属部材を結合する方法に使用する加工治具13の変形例を示す概略断面図である。加工治具13の先端の平坦部13a周辺に環状の突起部分13a1を形成している。環状の突起部分13a1は、摩擦熱によって第1の金属部材11の加工治具13の先端の平坦部13aに接触する部分に超塑性が発現した際に、変形抵抗の低下した部分が周辺方向に流れようとするのを防止するものである。これによって、変形抵抗の低下した部分が全て第2の金属部材12の開孔12aを充填するために利用できるので、第1の金属部材11の平坦部13aによって形成される少し凹んだ平坦面11aの凹み量を小さくなり、結合部外観が美しくなり、結合部の機械的強度向上を測ること等の効果を奏する。突起部分13a1の高さは、大きいと結合部の強度を低下するので、0.1〜0.2mm程度が望ましい。

【0030】

本発明金属部材を結合する方法及び結合装置並びにそれによって製造された金属部材の結合部構造は、実施例で説明された方法及び構成に限定されるものではなく、本発明の技術的思想の範囲内で種々の変形が可能である。

【符号の説明】

【0031】

11…第1の金属部材、11a…平坦部、12…第2の金属部材、12a…開孔、13…加工治具、13a…平坦部、14…保持治具。

【技術分野】

【0001】

本発明は金属部材相互を摩擦攪拌プロセス技術により結合する方法及び結合装置並びに金属部材の結合部構造に関する。

【背景技術】

【0002】

金属部材相互を結合する方法として、結合部を解離する必要がない場合には溶接やリベット締めが、結合部を必要に応じて解離する必要がある場合にはボルト・ナットによる締結が広く使用されている。結合部を解離する必要がない場合に使用する溶接やリベット締めには長い歴史のある結合方法で信頼性の高い結合構造が獲られるが、次の問題がある。即ち、溶接には結合する金属部材の他に溶接棒を必要とし、結合部の質が作業者の技術に左右され、かつ結合に時間を要するという問題がある。また、リベット締めには結合する金属部材の他にリベットを必要とし、リベットの一端または両端を機械力によってかしめる必要があるため作業時に騒音を発生するという問題がある。

【0003】

結合する一対の金属部材を利用して両者を結合する方法として、結合する一方の金属部材として摩擦攪拌によって変形抵抗が低下する性質の金属を使用し、この一方の金属部材を中央に突出したピンを備えるプローブを回転させながら押圧することにより摩擦熱を発生させ、この熱により一方の金属部材を他方の金属部材に形成した深さ方向に断面積が大きくなる形状の凹部内に塑性流動させて両金属部材を結合する方法(特許文献1)が提案されている。この結合方法は、結合する金属部材以外に部品を必要とせず、かつ極く短時間で結合ができるという利点があり、従来技術に比較して画期的な結合方法である。しかしながら、特許文献1に開示されている結合方法には次のような解決するべき技術課題が残されており、実用化が遅れている。第1の課題は、一方の金属部材を摩擦攪拌によって変形抵抗を低下するために使用するプローブが中央に突出したピンを備え、ピンの根元に一方の金属部材に向かって凹んだ球面状部分を有する形状になっているため、他方の金属部材の凹部内に塑性流動した一方の金属部材の中央部にピンによる穴が残り、凹部内の一方の金属部材の断面積が小さくなり、結合強度が低くなるという点である。第2の課題はプローブが上記した形状であるため結合部近傍の一方の金属部材表面はプローブのピン及び球面状部分で定まる形状になり、美的感覚を損なうものとなり、また塵埃、水分が付着して腐食の原因になる等の課題があり、これらを防止するために更なる仕上げ加工を必要とする問題がある。第3の課題は、一方の金属部材と他方の金属部材を異種金属とする場合には、使用環境によっては結合部で腐食が発生する可能性が高く、これを如何にして防止するかという点である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−106037号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は結合する金属部材以外の部品を使用せずに機械的強度の高い結合部を提供する金属部材の結合方法、結合装置及び結合部構造を提供することにある。

本発明の他の目的は美的外観を有する結合部を提供する金属部材の結合方法、結合装置及び結合部構造を提供することにある。

本発明の別の目的は異種金属部材を結合しても腐食の問題が生じない金属部材の結合方法、結合装置及び結合部構造を提供することにある。

本発明の更に異なる目的は実施例の説明から明らかになろう。

【課題を解決するための手段】

【0006】

本発明金属部材を結合する方法の特徴とするところは、第1の金属部材と開孔を有する第2の金属部材を重ね合わせる工程、第1の金属部材の表面に、先端に開孔より大きい平坦面を有する加工手段の先端部を押圧して加工手段を回転させる工程、回転による摩擦熱で第1の金属部材の変形抵抗を低下させて第2の金属部材の開孔内に塑性流動させる工程を備える点にある。先端に第1の金属部材の開孔より大きい平坦面を有する加工手段を押し当てて加工手段を回転させると摩擦熱が発生し、この摩擦熱によって加工手段に当接する第1の金属部材の部分の温度が上昇することにより低応力下で塑性流動が発現し、第1の金属部材の塑性流動が発現していない周囲の領域がストッパーとなり、第2の金属部材の開孔内に第1の金属部材が流れ込むことになる。この時、加工手段の先端が第1の金属部材の開孔より大きい平坦面を有することにより、塑性流動によって第1の金属部材の表面の低下寸法を少なく出来き、機械的強度の大きい結合部を実現でき、かつ美的外観を有する結合部構造を得ることができる。第2の金属部材の開孔は第1の金属部材から遠い側が近い側より加工手段の押圧方向と直角をなす方向の断面積が大きい形状を有することが結合強度を高くする上で好ましい。第1の金属部材の表面に加える押圧力及び加工手段の回転数は、それによって第1の金属部材の加工手段に当接する領域に塑性流動が生じさせるために十分な値にする必要がある。

【0007】

本発明金属部材を結合する方法に使用する第1の金属部材としては、これらに限定されるものではないがマグネシウム合金及びアルミニウム合金が好ましい。マグネシウム合金としては、アルミニウムAl、亜鉛Zn、ジルコニウムZr、マンガンMn、リチウムLi、鉄Fe、珪素Si、銅Cu、ニッケルNi、カルシウムCa,希土類元素を少なくとも1種類含むマグネシウム合金が挙げられる。また、アルミニウム合金としては、銅Cu、マンガンMn、珪素Si、マグネシウムMg、亜鉛Zn、ニッケルNi、クロムCr、チタンTiを少なくとも1種類含むアルミニウム合金が挙げられる。

【0008】

本発明金属部材を結合する方法の他の特徴とするところは、第1の金属部材と開孔を有し第1の金属部材とは異なる材料の第2の金属部材とを絶縁膜を介して重ね合わせる工程、第1の金属部材の表面に、先端に開孔より大きい平坦面を有する加工手段の先端部を押圧して加工手段を回転させる工程、回転による摩擦熱で第1の金属部材の変形抵抗を低下させて第2の金属部材の開孔内に塑性流動させる工程を備える点にある。絶縁膜として摩擦熱に耐える耐熱性、塑性流動時に破損しない剛性及び靭性を有する絶縁材料を使用することにより、第1の金属部材と第2の金属部材とを電気的に絶縁された状態で結合、換言すれば異種金属をエレクトロマイグレーションを生じることなく結合を可能にすることができる。

【0009】

本発明金属部材を結合する装置の特徴とするところは、第1の金属部材と開孔を有する第2の金属部材を重ね合わせて保持する手段と、先端に第2の金属部材の開孔より大きい平坦面を有する加工手段と、加工手段を回転駆動する手段と、保持手段及び加工手段の少なくとも一方を両手段を結ぶ線上に沿って移動させる手段と、加工手段を第1の金属部材の表面に押圧する手段とを具備する点にある。この構成により、外部から熱エネルギーを付与することなく、結合する金属部材以外の部品を使用することなく金属部材相互を一方の金属部材の塑性流動を利用して結合することが出来る。

【0010】

本発明金属部材を結合する装置に使用する加工手段としては、耐熱性、耐摩耗性、濡れ性が低い(被加工材と接着しない)ことが要求され、具体的材料としてはステンレス(例えばSUS鋼)、工具鋼(例えばSK鋼)、超合金(Ni系、Fe系、Co系)、セラミックス(CBN(立方晶ボロンナイトライド)、ZrO2、SiC、Si3N4、SiALON、Al2O3、Y2O3及びこれらの複合材料)、金属とセラミックスの複合材(例えばサーメット)が使用できる。

【0011】

本発明金属部材の結合部構造の特徴とするところは、第1の金属部材と開孔を有する第2の金属部材とが、第1の金属部材の一部が第2の金属部材の開孔を充填した状態で結合され、開孔に対応する第1の金属部材の第2の金属部材とは反対側の面が平坦面で、この平坦面に隣接する領域が他に比較して微細組織になっている点にある。このように、開孔に対応する第1の金属部材の第2の金属部材とは反対側の面を平坦面としているため、美観が優れ腐食の問題が生じない結合部を実現できる。更に、この平坦面に隣接する領域を他に比較して微細組織になっているため、機械的特性の優れた結合部を実現できる。この結合部は、携帯型情報端末、家電製品、自動車部品、鉄道用車両等に使用される金属部材を結合する場合に適している。

【0012】

本発明金属部材の結合部構造の他の特徴とするところは、第1の金属部材と開孔を有し

第1の金属部材とは異なる材料の第2の金属部材とが、第1の金属部材と第2の金属部材とが接触する個所には絶縁膜が介在し、第1の金属部材の一部が第2の金属部材の開孔を充填した状態で結合され、前記開孔に対応する第1の金属部材の第2の金属部材とは反対側の面が平坦面になっており、この平坦面に隣接する領域が他の領域に比較して微細組織になっている点にある。これによって、機械的特性が優れ、エレクトロマイグレーションの生じる心配のない結合部構造を実現できる。

【発明の効果】

【0013】

本発明金属部材を結合する方法によれば、摩擦熱を利用して第1の金属部材が塑性流動を発現して第2の金属部材の開孔に流れ込み、一瞬のうちに第1の金属部材と第2の金属部材を結合することが出来る。また、本発明金属部材の結合部構造は、開孔に対応する第1の金属部材の第2の金属部材とは反対側の面が平坦面で、この平坦面に隣接する領域が他に比較して微細組織になっているため、美観に優れ機械強度の大きい結合部構造を提供できる。更に、本発明金属部材を結合する装置は、先端に第2の金属部材の開孔より大きい平坦面を有する加工手段を備えているため加工手段の平坦面に接触する第1の金属部材の表面領域を平坦に出来、かつ加工手段の平坦面に接触する第1の金属部材の表面領域が他の領域より微細化された組織になっているため、機械的特性の優れた結合部を実現できる。

【図面の簡単な説明】

【0014】

【図1】本発明金属部材を結合する方法を説明する概略断面図である。

【図2】本発明金属部材を結合する方法の工程を説明するブロック図である。

【図3】本発明金属部材を結合する方法の作用を説明する概略拡大図である。

【図4】本発明金属部材を結合する方法によって形成した結合部の機械的特性が優れている点を説明する概略断面度である。

【図5】本発明金属部材を結合する方法によって第1の金属部材表面に形成された平坦部の組織状態を示す顕微鏡写真である。

【図6】本発明金属部材を結合する方法に使用する第2の金属部材の開孔を円形にした実施例を示す正面図及び平面図である。

【図7】本発明金属部材を結合する方法に使用する第2の金属部材の開孔を楕円形にした実施例を示す正面図及び平面図である。

【図8】本発明金属部材を結合する方法に使用する第2の金属部材の開孔を矩形にした実施例を示す正面図及び平面図である。

【図9】本発明金属部材を結合する方法に使用する第2の金属部材の開孔の変形例を示す概略断面図である。

【図10】本発明金属部材を結合する方法を用いて異種金属を結合する場合の実施例を示す概略断面図である。

【図11】本発明金属部材を結合する方法を用いて異種金属を結合する場合の異なる実施例を示す概略断面図である。

【図12】本発明金属部材を結合する方法を実行するために使用する結合装置の一例を示す概略正面図及び側面図である。

【図13】本発明金属部材を結合する方法に使用する加工治具の変形例を示す概略断面図である。

【発明を実施するための形態】

【0015】

本発明金属部材を結合する方法の最良の実施形態は、一方面から反対側の面に向かって

形成され、一方の面と平行をなすその断面積が一方面より反対側の面が大きい形状を有する開孔を有する第2の金属部材上に第1の金属部材を重ね合わせ、第1の金属部材の表面に先端に平坦面を有するステンレス製の加工治具を押圧・回転させて、第1の金属部材を摩擦攪拌を利用して変形抵抗を低下させ、塑性流動により第2の金属部材の開口を充填することにより、第1の金属部材と第2の金属部材を結合するものである。マグネシウム及びマグネシウム系合金は軽量金属材で携帯型情報端末、家電製品、自動車部品、鉄道用車両等の金属部材として広く使用される傾向にある反面、溶接、ろう付けによる結合する方法が適用できない問題点があり、普及には解決する課題が残されている。本発明はこの問題を解決することが出来る。

【実施例1】

【0016】

図1及び図2は本発明金属部材を結合する方法の一実施例を示す工程図で、図1において、11は板状の第1の金属部材、12は一方面から他方面に向かって厚さ方向と直角をなす方向の断面積が大きくなる形状の開孔12aを有し、第1の金属部材11と結合する板状の第2の金属部材、13は先端部に第2の金属部材12の開孔12aより大きい面積の平坦部13aを有する外形断面が円形の加工治具、14は加工治具13を回転可能に支承する保持治具である。加工治具13は回転駆動源で回転され、かつ先端の平坦部13aを矢印方向に所定圧力で押圧する手段を有している。第1の金属部材11と第2の金属部材12を結合する際には、第1の金属部材11を第2の金属部材12の開孔12aの断面積の小さい側の上方に載置して図示しない保持台上に置く(図2の工程A)と共に、先端に第2の金属部材12の開孔12aより大きい面積の平坦部を有する加工治具13を準備し、第2の金属部材12の開孔12aに対応する第1の金属部材11の表面に対向させる(図1のa)。次に加工治具13を回転しながら先端の平坦部13aを第1の金属部材11の表面に所定の圧力で押圧する(図2の工程B)。加工治具13を回転しながらその先端の平坦部13aを第1の金属部材11の表面に押圧すると、加工治具13の先端の平坦部13aに当接している第1の金属部材11の表面領域の組織が摩擦熱により温度上昇して第1の金属部材11が軟化し、押圧下での加工治具13の回転により容易に攪拌され、強ひずみ加工状態になり、動的再結晶等により微細化する。このように微細化された組織は高温で塑性変形が容易となる超塑性的現象を発現する。超塑性的現象の発現により、塑性流動が生じ、更に、微細化していない領域でも高温状態下で、軟化して塑性流動する。塑性流動は後述するように、第2の金属部材12の開孔12aに向かって流れ(図2の工程C)、図1の(b)に示すように第2の金属部材12の開孔12a内の空間を充填する。しかる後、加工治具13の押圧・回転を止めて、加工治具13を第1の金属部材11の表面から離す(図2の工程D)。これによって、図1(c)に示すような第1の金属部材11の一部が第2の金属部材12の開孔12a内に流入し、開孔12aに対応する第1の金属部材11の表面に加工治具13の先端の平坦部13aによって形成された少し凹んだ平坦面11aが形成された結合構造が実現できる。

【0017】

塑性流動によって第1の金属部材11と第2の金属部材12が結合される理由を図3により説明する。図3は図1(b)を拡大して示したもので、加工治具13の先端の平坦部13aに当接している第1の金属部材11の領域111の表面近傍部分が超塑性的現象を発現し、領域111の表面から遠い部分は摩擦熱による温度上昇により軟化して変形抵抗が低下しており、領域内に黒矢印示すY11方向の塑性流動が生じている状態を示している。領域111の変形抵抗が低下した部分は、その上方が加工治具13及び保持治具14によって矢印Y13及びY14方向に押圧され、その側方が超塑性的現象を発現していない周囲領域112によって包囲されてY12方向に押圧され、第2の金属部材12の開孔12a方向が唯一の流動方向になる。加工治具13による摩擦攪拌が継続されている間、開孔12aの全空間が充填されるまで塑性流動が継続して行われる。

【0018】

本発明金属部材を結合する方法において重要な事項は、加工条件の設定である。マグネシウム、マグネシウム系合金、アルミニウム、アルミニウム系合金を被加工金属部材とし室温で加工する場合、加工治具の回転数は200〜20000rpm、好ましくは500〜5000rpm、押し込み圧力は50kg/cm2以上が好ましい。

【0019】

図4及び図5を用いて本発明金属部材を結合する方法によって形成した結合部の機械的特性が優れている点を説明する。第1の金属部材11の加工治具13によって摩擦攪拌された領域、即ち、図4にハッチングで示した第1の金属部材11の表面に加工治具13の先端の平坦部13aによって形成された少し凹んだ平坦面11a及び側面は図5に示すように他の領域より微細化(動的再結晶等の発現)されている。図5は図4の○印で示した部分の第1の金属部材11の組織状態を示す顕微鏡写真である。組織が微細化されると一般に機械的特性が向上する。第1の金属部材11の12の開孔12aに対応する領域は結合部としての応力集中が起こり、この領域で機械的破損が生じることが多い。本発明の方法で金属部材を結合すると、応力集中が起こる領域の上面部分が微細化された組織になるため、結合部の機械的強度の向上が図れる。結合部の引張り強度を測定したところ、特許文献1に示された結合部の1.5倍の強度を有することを確認した。

【実施例2】

【0020】

図6は回転可能な結合部を得るために第2の金属部材12の開孔12aを円形にした実施例を示す正面図及び平面図である。第2の金属部材12の上面又は下面と平行をなす開孔12aの断面形状が深さ方向全体で真円形状になっている。このため、第1の金属部材11と第2の金属部材12が開孔12aに第1の金属部材11が流れ込むことによって結合されても、開孔12aが真円であるため開孔12aの軸心を中心にして回転が可能になる。結合部の回転を期待する場合には、開孔12a面を鏡面仕上げするか、第1の金属部材11の熱膨張係数を第2の金属部材12のそれより大きくして摩擦熱を利用した結合工程の後で両者間に隙間ができるようにするのが望ましい。

【実施例3】

【0021】

図7は回転しない結合部を得るために第2の金属部材12の開孔12aを楕円形にした実施例を示す正面図及び平面図である。第2の金属部材12の上面又は下面と平行をなす開孔12aの断面形状が楕円形状になっている。このため、第1の金属部材11と第2の金属部材12が開孔12aに第1の金属部材11が流れ込むことによって結合されると、開孔12aが楕円であるため開孔12aの軸心を中心にして回転が出来なくなる。楕円形は一例であって、真円以外の形状であればよく、真円の一部に凸部、凹部又は平坦部等を設けること、三角形、四角形又は多角形にすることが考えられる。また、真円でない個所は開孔12aの深さ方向全体に形成するのが望ましいが、その一部に形成されていれば回転を防止することができる。

【実施例4】

【0022】

図8は第2の金属部材12の開孔12aを矩形にした実施例を示す正面図及び平面図である。矩形の開孔12aの2対の対辺の一方が第2の金属部材12の幅方向と平行をなし、他方が幅方向と直角を成すように形成されている。開孔12aを矩形にすることは、第1の金属部材11を塑性流動によって開孔12a内全域に充填するために円形に次ぐ好ましい形状であり、結合強度を高くできる効果がある。この実施例において、開孔12aを長方形にしてその長手方向を第2の金属部材12の幅方向に配置すれば、幅方向と直角をなす方向に第1の金属部材11と第2の金属部材12を引張る場合の強度を高く出来る利点がある。

【実施例5】

【0023】

図9は第2の金属部材12の開孔12a形状の変形例を示す概略断面図である。(a)は開孔12aの第1の金属部材11側の○印で示す端部に曲率を付与して、第1の金属部材11が塑性流動によって開孔12a内に流入し易くしている。高強度の結合部を実現するために第1の金属部材11が開孔12a内に隙間なく充填されることが望ましく、この変形例は高強度の結合部を実現するものである。(b)は開孔12aを貫通孔にせず、有底開孔にしたものである。

【実施例6】

【0024】

図10は本発明金属部材を結合する方法を用いて異種金属を結合する場合の実施例を示す概略正面図及び側面図である。異種金属を接触させるとエレクトロマイグレーション現象によって接触部で腐食が生し、それが全体に進行するという問題があり、本発明金属部材を結合する方法を用いて異種金属を結合する場合にはエレクトロマイグレーション対策が必要になる。この実施例では、例えば鉄からなる第2の金属部材12と例えばアルミニウムからなる第1の金属部材11を間に例えばポリテトラフルオロエチレンのような弗化炭素樹脂膜15を介在して重ね合わせ(a)、第1の金属部材11側から加工治具13を押圧・回転して、第2の金属部材12と第1の金属部材11との間に弗化炭素樹脂膜15を介在した状態を維持しながら、第1の金属部材11を塑性流動によって第2の金属部材12の開孔12aに案内充填して、第1の金属部材11と第2の金属部材12が弗化炭素樹脂膜15によって電気的に絶縁された結合部構造を実現している(b)。この実施例では第1の金属部材11と第2の金属部材12との電気的絶縁に弗化炭素樹脂膜15を使用しているが、これは摩擦熱に耐える耐熱性、塑性流動時に破損しない剛性及び靭性を有する絶縁材料として好ましい材料であるためで、本発明はこれに限定されるものでなく、他の有機材料を使用することも可能である。また、弗化炭素樹脂膜15は少なくとも第1の金属部材11と第2の金属部材12とが重なりあっている個所に配置されていれば十分である。また、この場合、第2の金属部材12の開孔12aの第1の金属部材11側の端部に曲率を付与することが弗化炭素樹脂膜15の破損を防止する上で好ましい。

【実施例7】

【0025】

図11は本発明金属部材を結合する方法を用いて異種金属を結合する場合の異なる実施例を示す概略断面図である。第2の金属部材12の開孔12aを含む全面に予め絶縁膜16を形成しておき、第1の金属部材11を重ね合わせて塑性流動を利用して結合をすることにより、第1の金属部材11と第2の金属部材12を電気的に絶縁された状態で結合している。絶縁膜16としては耐熱性を有する有機絶縁物、無機絶縁物から選ばれた材料が使用できる。絶縁膜16の形成方法としては、例えば有機絶縁物の場合には有機絶縁物液に浸漬すること、有機絶縁物液を吹付けることにより、無機絶縁物の場合には酸化雰囲気に置くこと、例えばCVD法で成膜すること、液状の無機混合物を塗布すること等が考えられる。

【実施例8】

【0026】

図12は本発明金属部材を結合する方法を実行するために使用する結合装置の一例を示す概略正面図及び側面図である。図において、51は装置を設置する基台、52は基台51に固定されたフレーム、53はフレーム52に水平面でXY方向に移動可能に支持されたワーク保持ヘッド、531はワーク保持ヘッド53の表面付近に埋設された温度・圧力センサー、54はワーク保持ヘッド53を上下方向に移動する駆動軸で図示せぬ駆動モータで駆動される。55はワーク保持ヘッド53に支持されたワークホルダー、56は図1に示す先端に平坦部13aを有する加工治具13と保持具14からなる回転ツール、57は回転ツール56を保持するツールホルダー、58はツールホルダー57を支持すると共にツールホルダー57を上下方向に移動するツールホルダー駆動モータ、581はツールホルダー駆動モータに支持された定速度・低荷重制御装置、59はフレーム52に支持され、ツールホルダー駆動モータ58を支持し、回転ツール56を回転駆動するツール回転モータである。回転ツール56は図1の加工治具13のみであってもよい。

【0027】

かかる構成の結合装置を用いて第1の金属部材11と第2の金属部材12を結合する場合には、ワークホルダー55上に第1の金属部材11を上にして第2の金属部材12を重ね合わせて載置固定し、ワーク保持ヘッド53に先端の平坦部13aを有する加工治具13を取り付けて、XY方向に移動して第2の金属部材12の開孔12aに対応する第1の金属部材11の表面位置に回転ツール56に対向させる。次にツール回転モータ59によって回転ツール56を回転しながらツールホルダー駆動モータ58によってツールホルダー57を下方に移動して、回転ツール56を第1の金属部材表面に所定圧力で接触させる。これによって摩擦熱により第1の金属部材11の表面に超塑性現象の発現により、塑性流動が生じ、表面から離れた個所でも高温状態下で、軟化して塑性流動を生じる。塑性流動は第1の金属部材11から開孔12aに向かって生じ、開孔12aが第1の金属部材11によって充填される。開孔12aが第1の金属部材11で充填されるとツールホルダー駆動モータ58によってツールホルダー57を上方に移動させて回転ツール56を第1の金属部材11から離間し、ツール回転モータ59を停止して回転ツール56を停止する。

【0028】

回転ツール56を所定圧力で第1の金属部材表面に接触させるための制御方法として圧力制御と位置制御が利用できる。圧力制御は一定荷重負荷により安定したボス高さ制御が可能になる利点があるが、システム構成が複雑になる欠点がある。具体的には、ひずみゲージ及びロードセルをステージ及び回転軸に装着することによって実現する。また、熱影響によりボス成形時の負荷荷重の変化が考えられ、この対策が必要である。位置制御はステージ及び回転軸をサーボモーター等で制御することで実現でき、制御が比較的容易である利点を持っている。

【実施例9】

【0029】

図13は本発明金属部材を結合する方法に使用する加工治具13の変形例を示す概略断面図である。加工治具13の先端の平坦部13a周辺に環状の突起部分13a1を形成している。環状の突起部分13a1は、摩擦熱によって第1の金属部材11の加工治具13の先端の平坦部13aに接触する部分に超塑性が発現した際に、変形抵抗の低下した部分が周辺方向に流れようとするのを防止するものである。これによって、変形抵抗の低下した部分が全て第2の金属部材12の開孔12aを充填するために利用できるので、第1の金属部材11の平坦部13aによって形成される少し凹んだ平坦面11aの凹み量を小さくなり、結合部外観が美しくなり、結合部の機械的強度向上を測ること等の効果を奏する。突起部分13a1の高さは、大きいと結合部の強度を低下するので、0.1〜0.2mm程度が望ましい。

【0030】

本発明金属部材を結合する方法及び結合装置並びにそれによって製造された金属部材の結合部構造は、実施例で説明された方法及び構成に限定されるものではなく、本発明の技術的思想の範囲内で種々の変形が可能である。

【符号の説明】

【0031】

11…第1の金属部材、11a…平坦部、12…第2の金属部材、12a…開孔、13…加工治具、13a…平坦部、14…保持治具。

【特許請求の範囲】

【請求項1】

第1の金属部材と開孔を有する第2の金属材を重ね合わせる工程、前記第1の金属部材の表面に、先端に前記開孔より大きい平坦面を有する加工手段の先端部を押圧して前記加工手段を回転させる工程、前記回転による摩擦熱で前記第1の金属部材の変形抵抗を低下させて前記第2の金属部材の前記開孔内に塑性流動させる工程を備えることを特徴とする金属部材を結合する方法。

【請求項2】

第1の金属部材と開孔を有し前記第1の金属部材とは異なる材料の第2の金属部材とを絶縁膜を介して重ね合わせる工程、前記第1の金属部材の表面に、先端に前記開孔より大きい平坦面を有する加工手段の先端部を押圧して前記加工手段を回転させる工程、前記回転による摩擦熱で前記第1の金属部材の変形抵抗を低下させて前記第2の金属部材の前記開孔内に塑性流動させる工程を備えることを特徴とする金属部材を結合する方法。

【請求項3】

前記第2の金属部材の前記開孔は前記第1の金属部材から遠い側が近い側より前記加熱手段の押圧方向と直角をなす方向の断面積が大きい形状を有することを特徴とする請求項1又は2記載の金属部材を結合する方法。

【請求項4】

前記第1の金属部材の表面に加える押圧力及び前記加工手段の回転数はそれによって前記第1の金属部材の前記加工手段に当接する領域に塑性流動が生じる値であることを特徴とする請求項1記載の金属部材を結合する方法。

【請求項5】

第1の金属部材と開孔を有する第2の金属部材を重ね合わせて保持する手段と、先端に前記開孔より大きい平坦面を有する加工手段と、前記加工手段を回転駆動する手段と、前記保持手段及び前記加工手段の少なくとも一方を両手段を結ぶ線上に沿って移動させる手段と、前記加工手段を前記第1の金属部材の表面に押圧する手段とを具備することを特徴とする金属部材を結合する装置。

【請求項6】

第1の金属部材と開孔を有する第2の金属部材とが、前記第1の金属部材の一部が前記第2の金属部材の前記開孔を充填した状態で結合され、前記開孔に対応する前記第1の金属部材の前記第2の金属部材とは反対側の面が平坦面になっており、この平坦面に隣接する領域が他の領域に比較して微細組織になっていることを特徴とする金属部材の結合部構造。

【請求項7】

第1の金属部材と開孔を有し前記第1の金属部材とは異なる材料の第2の金属部材とが、前記第1の金属部材と前記第2の金属部材とが接触する個所には絶縁膜が介在し、前記第1の金属部材の一部が前記第2の金属部材の前記開孔を充填した状態で結合され、前記開孔に対応する前記第1の金属部材の前記第2の金属部材とは反対側の面が平坦面になっており、この平坦面に隣接する領域が他の領域に比較して微細組織になっていることを特徴とする金属部材の結合部構造。

【請求項1】

第1の金属部材と開孔を有する第2の金属材を重ね合わせる工程、前記第1の金属部材の表面に、先端に前記開孔より大きい平坦面を有する加工手段の先端部を押圧して前記加工手段を回転させる工程、前記回転による摩擦熱で前記第1の金属部材の変形抵抗を低下させて前記第2の金属部材の前記開孔内に塑性流動させる工程を備えることを特徴とする金属部材を結合する方法。

【請求項2】

第1の金属部材と開孔を有し前記第1の金属部材とは異なる材料の第2の金属部材とを絶縁膜を介して重ね合わせる工程、前記第1の金属部材の表面に、先端に前記開孔より大きい平坦面を有する加工手段の先端部を押圧して前記加工手段を回転させる工程、前記回転による摩擦熱で前記第1の金属部材の変形抵抗を低下させて前記第2の金属部材の前記開孔内に塑性流動させる工程を備えることを特徴とする金属部材を結合する方法。

【請求項3】

前記第2の金属部材の前記開孔は前記第1の金属部材から遠い側が近い側より前記加熱手段の押圧方向と直角をなす方向の断面積が大きい形状を有することを特徴とする請求項1又は2記載の金属部材を結合する方法。

【請求項4】

前記第1の金属部材の表面に加える押圧力及び前記加工手段の回転数はそれによって前記第1の金属部材の前記加工手段に当接する領域に塑性流動が生じる値であることを特徴とする請求項1記載の金属部材を結合する方法。

【請求項5】

第1の金属部材と開孔を有する第2の金属部材を重ね合わせて保持する手段と、先端に前記開孔より大きい平坦面を有する加工手段と、前記加工手段を回転駆動する手段と、前記保持手段及び前記加工手段の少なくとも一方を両手段を結ぶ線上に沿って移動させる手段と、前記加工手段を前記第1の金属部材の表面に押圧する手段とを具備することを特徴とする金属部材を結合する装置。

【請求項6】

第1の金属部材と開孔を有する第2の金属部材とが、前記第1の金属部材の一部が前記第2の金属部材の前記開孔を充填した状態で結合され、前記開孔に対応する前記第1の金属部材の前記第2の金属部材とは反対側の面が平坦面になっており、この平坦面に隣接する領域が他の領域に比較して微細組織になっていることを特徴とする金属部材の結合部構造。

【請求項7】

第1の金属部材と開孔を有し前記第1の金属部材とは異なる材料の第2の金属部材とが、前記第1の金属部材と前記第2の金属部材とが接触する個所には絶縁膜が介在し、前記第1の金属部材の一部が前記第2の金属部材の前記開孔を充填した状態で結合され、前記開孔に対応する前記第1の金属部材の前記第2の金属部材とは反対側の面が平坦面になっており、この平坦面に隣接する領域が他の領域に比較して微細組織になっていることを特徴とする金属部材の結合部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−5507(P2011−5507A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−149123(P2009−149123)

【出願日】平成21年6月23日(2009.6.23)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、関東経済産業局、戦略的基盤技術高度化支援事業の委託業務、産業再生法第30条の適用を受ける特許出願

【出願人】(390005485)山野井精機株式会社 (6)

【出願人】(591106462)茨城県 (45)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月23日(2009.6.23)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、関東経済産業局、戦略的基盤技術高度化支援事業の委託業務、産業再生法第30条の適用を受ける特許出願

【出願人】(390005485)山野井精機株式会社 (6)

【出願人】(591106462)茨城県 (45)

【Fターム(参考)】

[ Back to top ]