金属酸化物膜、その酸化物膜を用いた太陽電池と光触媒薄膜及び金属酸化物膜の製造方法

【課題】本発明は、表面にネットワーク状の溝が形成された金属酸化物膜に微細孔を付与することにより、微粒子間の界面抵抗が低く、かつ高表面積を達成することが可能な金属酸化物膜、および、生産性に優れる、その製造方法を提供することを課題とする。

【解決手段】表面にネットワーク状の溝が形成された金属酸化物膜であって、空孔径のピークが10Åから100Åの間にあることを特徴とする、空孔径のピークを最適化した金属酸化物膜、その酸化物膜を用いた太陽電池と光触媒薄膜及び金属酸化物膜の製造方法である。

【解決手段】表面にネットワーク状の溝が形成された金属酸化物膜であって、空孔径のピークが10Åから100Åの間にあることを特徴とする、空孔径のピークを最適化した金属酸化物膜、その酸化物膜を用いた太陽電池と光触媒薄膜及び金属酸化物膜の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属酸化物膜及びその製造方法に係わり、さらに、その金属酸化物膜を用いた色素増感太陽電池、光触媒薄膜に関する。

【背景技術】

【0002】

近年、金属酸化物は光触媒、光電変換デバイス、ガスセンサや光センサ、反射防止膜、光吸収膜、エレクトロクロミックなど様々な用途への利用が拡大しており、例えば光触媒や色素増感太陽電池、ガスセンサなどは近年、ナノ構造体の形成法が確立されることによってそれらの性能を飛躍的に向上させることが可能となっている。これらの材料はナノ微粒子の積層などによって得られた微細構造を用いることにより、非常に大きな表面積を獲得し、化学物質の吸着場や化学反応場を増やしたり、光吸収性能を増加させることを可能にした。

【0003】

光触媒は、アナターゼ型の酸化チタンに代表される金属酸化物がUV光を吸収することにより発生したキャリアを用いて、空気中のNOxやSOx、ホルムアルデヒド、アセトアルデヒド、アンモニアなどの有害物質や悪臭の吸着、分解、あるいは水を光分解して水素と酸素を発生するなどの性能を備えており、抗菌、防汚、超親水など様々な分野で利用されている。

【0004】

光触媒は、金属酸化物からなる粉体や薄膜などが知られている。薄膜型の光触媒の場合、粉末を含む溶液を塗布する方法、金属アルコキシド溶液を塗布、加熱する方法などの湿式法(特許文献1参照)や、蒸着法(特許文献2、3参照)、スパッタリング法などの気相法を用いて成膜することができる。

【0005】

一般的に知られている色素増感太陽電池(特許文献4、5参照)は、透明導電膜上に色素が吸着した多孔質の金属酸化物微粒子を形成した光電極、及び電解質、対向電極から構成され、電解質は対向電極から受け取った電子を色素へ渡し、色素が光を吸収することにより励起され、金属酸化物の伝導体に電子を注入することによって発電する。

【0006】

光電極の金属酸化物微粒子は、通常、10〜50nm程度の酸化チタン微粒子分散ゾルを製造し、これを透明導電膜上に塗布した後、焼成することにより製造される。この時の酸化チタン膜の比表面積は100m2/g以上であり、その結果、吸着色素量を増大させ、高い発電量が得られている。

【0007】

下記に特許文献を記す。

【特許文献1】特開昭63−5304号公報

【特許文献2】特許第3141721号明細書

【特許文献3】特開昭52−88600号公報

【特許文献4】特許第2101079号明細書

【特許文献5】特許第2664194号明細書

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、以上のそれぞれの例が示すような金属酸化物は、例えば湿式法を用いた場合には、微粒子分散ゾルの調整を行うために用いる分散剤や安定剤、酸触媒、粘度調製剤などの添加物の残留が懸念される他、合成に用いる大量の溶媒や化学物質の処理が必要なだけでなく、色素増感太陽電池のようなデバイスに用いるためには微粒子間の界面抵抗が高く、十分な導電性が得られないという問題があった。また、真空下における気相法を用いた場合には上記のような問題は無いものの、多孔性が不十分で大きな表面積が得られないために、光触媒、色素増感太陽電池などの多孔性を利用する用途には適さなかった。

【0009】

そこで、本発明は、表面にネットワーク状の溝が形成された金属酸化物膜に微細孔を付与することにより、微粒子間の界面抵抗が低く、かつ高表面積を達成することが可能な金属酸化物膜、および、生産性に優れる、その製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

上記の課題を達成するために、すなわち、請求項1の発明は、表面にネットワーク状の溝が形成された金属酸化物膜であって、空孔径のピークが10Åから100Åの間にあることを特徴とする金属酸化物膜である。

【0011】

また、請求項2の発明は、前記金属酸化物膜が結晶性を有することを特徴とする請求項1に記載の金属酸化物膜である。

【0012】

また、請求項3の発明は、請求項1または2に記載の金属酸化物膜を用いたことを特徴とする色素増感太陽電池である。

【0013】

また、請求項4の発明は、請求項1または2に記載の金属酸化物膜を用いたことを特徴とする光触媒薄膜である。

【0014】

また、請求項5の発明は、真空成膜法を用いて金属酸化物膜を形成することを特徴とする金属酸化物膜の製造方法である。

【0015】

また、請求項6の発明は、真空成膜法を用いて金属酸化物膜を形成すた後、焼成することを特徴とする請求項5に記載の金属酸化物膜の製造方法である。

【発明の効果】

【0016】

表面にネットワーク状の溝が形成された金属酸化物膜に微細孔を付与することにより、微粒子間の界面抵抗が低く、かつ高表面積を達成することが可能な金属酸化物膜、および生産性に優れる、その製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

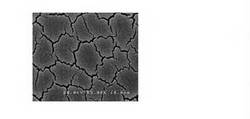

以下に、本発明の実施の形態について図面を参照して詳細に説明する。図1に本発明の金属酸化物膜を上から捉えたSEM像の一例を示した。図2に本発明の金属酸化物膜の空孔径分布の一例を示した。図3及び図4に本発明の金属酸化物膜を用いた光触媒シート、及び色素増感太陽電池の断面構造を示した。

【0018】

本発明の金属酸化物膜を光触媒として用いる際には、図3に示すように、基材1上に保護層2を介して本発明の金属酸化物膜を積層することが好ましい。保護層2は、基材1の劣化を抑制したり、金属酸化物膜4の基材1への密着性を高めることなどの機能を有する。また、色素増感太陽電池として用いる際には、図4に示すように、基材1上に透明導電層3、本発明の金属酸化物層4を形成した後、金属酸化物層4に色素5を吸着させ、さら

に電解質層6、導電性触媒層及び/又は導電層7及び/又は透明導電層3を順に形成した構造にする。

【0019】

本発明で用いることができる基材1としては、例えばポリメチルメタクリレート、ポリカーボネート、ポリスチレン、ポリエチレンサルファイド、ポリエーテルスルホン、ポリオレフィン、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロース、ポリイミド等のプラスチックフィルム、あるいはガラスを用いることができる。

【0020】

このような基材は、必要に応じて表面がコロナ処理、プラズマ処理、薬品処理などによって改質されたものであってもよい。

【0021】

本発明における保護層2としては、酸化ケイ素、あるいは酸化ケイ素化合物、酸化アルミニウム、フッ化シリコーンやそれらを含む混合物が好ましい。

【0022】

本発明における透明導電層3としては、錫をドープした酸化インジウム(ITO)、フッ素やインジウムなどをドープされた酸化スズ、アルミニウムやガリウムなどをドープした酸化亜鉛、およびその他の可視光領域の吸収が少なく導電性の透明導電体が好ましい。

【0023】

透明導電層3の形成方法としては真空蒸着法、反応性蒸着法、イオンビームアシスト蒸着法、スパッタリング法、イオンプレーティング法、プラズマCVD法等の真空成膜プロセスによることができるが、いかなる成膜方法であっても構わない。

【0024】

本発明における金属酸化物層4としては、n型あるいはp型半導体の性質を示す金属酸化物を用いることができる。具体的には亜鉛、ニオブ、錫、チタン、バナジウム、インジウム、タングステン、タンタル、ジルコニウム、モリブデン、マンガン、鉄、銅、ニッケル、イリジウム、ロジウム、クロム、ルテニウムの酸化物があげられる。また、SrTiO3、CaTiO3、BaTiO3、MgTiO3、SrNb2O6のようなペロブスカイト、あるいはこれらの複合酸化物または酸化物混合物なども使用することができる。

【0025】

本発明の金属酸化物層4は、図1に示したように、膜上面から観察した時に溝すなわちクラックがネットワーク上に広がった構造を有している。その時のクラック幅、クラックに囲まれた島幅、膜厚、比表面積は任意に選択することができるが、キャリア伝導性、光透過性、光散乱性、電解質との界面面積の最適化を考慮することにより、クラック幅1μm以下、クラックに囲まれた島幅20nm以上5μm以下、比表面積10m2/g以上100m2/g以下、あるいは膜厚15μm以下であることがより好ましい。

【0026】

本発明においては、特に金属酸化物層の空孔径分布を測定した際、空孔径のピークが10Åから100Åの間にあることが好ましく、より好ましくは、20Å〜80Åの間にあることが望ましい。空孔径分布測定は、液体窒素温度−196℃において窒素ガスを用いた吸着等温曲線測定を行い、得られた吸着等温曲線からBJH法を用いて得られた空孔径分布により行った。本発明における空孔径のピークとは、BJH法により得られた空孔径分布でもっとも高いピークを示し、例えば図2に示した空孔径分布のグラフにおいては56Åが空孔径のピークである。

【0027】

また、金属酸化物層は基材の法線に対して斜めに形成されていても構わない。さらに、金属酸化物層4は透明導電層3上で図5のように不連続であっても構わないが、色素増感太陽電池として用いる際には、図6のように連続に形成されている方が、透明導電層3と電解質の接触が回避できるため、より好ましい。

【0028】

金属酸化物層4の形成方法は、以下の通りである。金属酸化物の成膜には、形成したい金属酸化物に対応する金属、金属酸化物、金属亜酸化物などを蒸着源として、電子ビームやプラズマ銃による加熱を用いた蒸着法、あるいは酸素ガスを導入しながら蒸着を行う反応性蒸着法を用いることができる。成膜圧力は用いる蒸着源の種類によって異なるが、1×10-2Pa〜1Paの範囲で行う。成膜の際に、任意のガスを用いたプラズマやイオン銃、ラジカル銃などでアシストを行ってもよい。基板温度は−50℃から600℃の間で任意に選択することができるが、多孔性を高く保つためには300℃以下であることがより好ましい。また目的の金属酸化物によっては、スパッタリング法、イオンプレーティング、CVDなどの真空成膜法を用いてもよい。また、基材にプラスチックフィルムを用いた場合にはロールトゥロール方式で成膜すれば、より高い生産性を得ることができる。

【0029】

以上で得られた金属酸化物層4は、プラズマ処理、コロナ処理、UV処理、薬品処理など、任意の方法で表面処理することができる。また、熱による焼成や圧縮機を用いた加圧処理、レーザアニーリングなど、任意の手段を用いて後処理することもできる。

【0030】

本発明における色素5として、例えば、ルテニウム−トリス、ルテニウム−ビス型の遷移金属錯体、またはフタロシアニンやポルフィリン、シアニジン色素、メロシアニン色素、ローダミン色素などの有機色素が挙げられる。これらの色素は、吸光係数が大きくかつ繰り返しの酸化還元に対して安定であることが好ましい。また、上記色素は金属酸化物半導体上に化学的に吸着することが好ましく、カルボキシル基、スルホン酸基、リン酸基、アミド基、アミノ基、カルボニル基、ホスフィン基などの官能基を有することが好ましい。

【0031】

本発明における電解質層6としては、溶媒としてアセトニトリルやプロピレンカーボネートのような極性溶媒に対して、ヨウ素を包含するヨウ化物、臭化物、キノン錯体、TCNQ錯体、ジシアノキノンジイミン錯体などを溶解させた酸化還元系を含む溶液を用いることができる。また、液漏れの可能性を回避するために、ゲル状電解質やp型半導体を含む固体状電荷輸送層を用いることがより好ましい。

【0032】

固体状電荷輸送層に用いることのできる材料の具体例としては、トリフェニルアミン、ジフェニルアミン、フェニレンジアミンなどの芳香族アミン化合物、ナフタレン、アントラセンなどの縮合多環炭化水素、アゾベンゼンなどのアゾ化合物、スチルベンなどの芳香環をエチレン結合やアセチレン結合で連結した構造を有する化合物、アミノ基で置換されたヘテロ芳香環化合物、ポルフィリン類、フタロシアン類、キノン類、テトラシアノキノジメタン類、ジシアノキノンジイミン類、テトラシアノエチレン、ビオローゲン類、ジチオール金属錯体などが挙げられる。また、その他固体状電荷輸送層に用いることのできる材料として、CuI、AgI、TiI、およびその他の金属ヨウ化物、CuBr、CuSCN、ポリピロール、ポリチオフェン、ポリアニリン、PEDOT/PSSなどがある。また、ポリアルキレンエーテルなどの高分子ゲルにヨウ化物、キノン錯体等を抱含させて用いてもよい。これらの材料は、必要に応じて任意に組み合わせて用いることができる。

【0033】

本発明における電解質層6の形成方法としては、マイクログラビアコーティング、ディップコーティング、スクリーンコーティング、スピンコーティング等を用いることができる。固体電解質またはp型半導体を用いる場合には、任意の溶媒を用いた溶液にした後、上記方法を用いて塗工し、基材を任意の温度に加熱して溶媒を蒸発させるなどにより形成する。

【0034】

本発明における導電性触媒層7としては、任意の導電性材料を用いることができ、白金や金、銀、銅などの金属、もしくは炭素などが挙げられる。これらを形成する際には、透明導電層3と同様の真空成膜法、あるいはこれら材料の微粒子をペーストにしたものをウ

エットコーティングする方法を用いることができる。

【実施例】

【0035】

以下、本発明を実施例に基づいて具体的に説明する。

【0036】

<実施例1>

図3の層構成の光触媒シート10を次のように作製した。基材1としてスライドガラス(1.1mm厚)を用い、純水で超音波洗浄した後、保護層2として酸化ケイ素を真空蒸着法を用いて50nm積層した。この時の成膜条件は、蒸着材料として酸化ケイ素の粉末を用い、圧力1.0×10-3Paの真空下であった。さらに、金属酸化物層4としてに二酸化チタンを真空蒸着法を用いて200nm積層し、得られた積層体を電熱炉を用いて大気中、450℃で30分間焼成することにより光触媒シートを得た。真空蒸着法の成膜条件は、蒸着材料として酸化チタン粉末を用い、酸素ガスを導入して圧力3.0×10-1Paであった。この時、蒸着材料と基材の中心を結ぶ直線と基材の中心から延ばした法線の角度(入射角)は60°であった。得られた光触媒シートの表面像をSEMによって観察したところ、得られた金属酸化物層は、無数のクラックが存在するクラック構造であった。得られた光触媒シートを、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは70Åであった。

【0037】

同様にして得られた光触媒シート50mm×50mm片を切り出し、1Lの容積をもったパイレックス(登録商標)製ガラスの容器中に設置した。この容器に100ppmのアセトアルデヒドと空気の混合物を加えた。そこでブラックライトを用いて5mW/cm2で30分間、光触媒シートに照射したところ、容器内部のアセトアルデヒド濃度は5ppm程度であり、優れた光触媒性能を有していた。

【0038】

<実施例2>

図4の層構成の色素増感太陽電池10を次のように作製した。基材1としてガラス(Corning7059、1.0mm厚)を使用し、この上に透明導電層3としてインジウム錫酸化物(ITO)を真空スパッタリング法により形成した。得られた透明導電性基材上に、金属酸化物層4として酸化チタンを真空蒸着法により、7μm形成した。この時の成膜圧力は2.5×10-1Paで、入射角は60°にした。さらに、得られた積層体を、電熱炉を用いて450℃で30分間焼成した。得られた積層体の表面像をSEMによって観察したところ、得られた金属酸化物層は、無数のクラックが存在するクラック構造であった。得られた積層体を、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは55Åであった。同様に得られた積層体を、ビス(4,4’−ジカルボキシ−2,2’−ビピリジル)ジチオシアネートルテニウム(色素5)のエタノール溶液に浸漬することにより、色素を金属酸化物層4に担持した後、エタノール洗浄、及び乾燥を行った。以下の操作を乾燥アルゴン雰囲気下で行った。電荷輸送層6として0.4M TPAI(テトラプロピルアンモニウムヨーダイド)、0.05MI2、3−メトキシプロピオニトリルからなる電解質を金属酸化物層4上に形成した。更に、対向電極として上記と同様にして形成した基材1、透明導電層3よりなる積層体を用意し、この上にスパッタリング法により成膜した白金を導電性触媒層7として形成することにより対向電極を作製し、導電性触媒層7と電荷輸送層6を重ね合わせるように固定した後、側面をエポキシ系接着剤で封止することにより色素増感太陽電池を作成した。

【0039】

以上で得られた色素増感太陽電池の電流−電圧特性を測定したところ、A.M.1.5、100mW/cm2の擬似太陽光を用いた時、短絡電流JSC=16mA/cm2、開放電圧VOC=0.81V、フィルファクターFF=0.72で光電変換効率はη=9.3

%であった。

【0040】

<比較例1>

図7の層構成の光触媒シート50を次のように作製した。基材1としてスライドガラス(1.1mm厚)を用い、純水で超音波洗浄した後、保護層2として酸化ケイ素を真空蒸着法を用いて50nm積層した。この時の成膜条件は、蒸着材料として酸化ケイ素の粉末を用い、圧力1.0×10-3Paの真空下であった。さらに、得られた透明導電性基材上に、金属酸化物層3として酸化チタンをゾル・ゲル法により、200nm形成した。用いた酸化チタンゲルは、チタンテトライソプロポキシドを水熱合成することによって得た。さらに、得られた積層体を、電熱炉を用いて450℃で30分間焼成した。表面像をSEMによって観察したところ、粒径20nm程度の微粒子が積層されていた。得られた積層体を、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは110Åであった。

【0041】

同様にして得られた光触媒シート50mm×50mm片を切り出し、1Lの容積をもったパイレックス(登録商標)製ガラスの容器中に設置した。この容器に100ppmのアセトアルデヒドと空気の混合物を加えた。そこでブラックライトを用いて5mW/cm2で30分間、光触媒シートに照射したところ、容器内部のアセトアルデヒド濃度は9ppm程度であり、本発明の構造の金属酸化物層を用いたほうが高い性能を示した。

【0042】

<比較例2>

図8の層構成の色素増感太陽電池60を次のように作製した。基材1としてガラス(Corning7059、1.0mm厚)を使用し、この上に透明導電層3としてインジウム錫酸化物(ITO)を真空スパッタリング法により形成した。得られた透明導電性基材上に、金属酸化物層3として酸化チタンをゾル・ゲル法により、7μm形成した。用いた酸化チタンゲルは、チタンテトラプロポキシドを水熱合成することによって得た。さらに、得られた積層体を、電熱炉を用いて450℃で30分間焼成した。表面像をSEMによって観察したところ、粒径20nm程度の微粒子が積層されていた。得られた積層体を、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは110Åであった。同様に得られた積層体を、ビス(4,4’−ジカルボキシ−2,2’−ビピリジル)ジチオシアネートルテニウム(色素5)のエタノール溶液に浸漬することにより、色素を金属酸化物層4に担持した後、エタノール洗浄、及び乾燥を行った。以下の操作を乾燥アルゴン雰囲気下で行った。電荷輸送層6として0.4M TPAI(テトラプロピルアンモニウムヨーダイド)、0.05MI2、3−メトキシプロピオニトリルからなる電解質を金属酸化物層4上に形成した。更に、対向電極として上記と同様にして形成した基材1、透明導電層3よりなる積層体を用意し、この上にスパッタリング法により成膜した白金を導電性触媒層7として形成することにより対向電極を作製し、導電性触媒層7と電荷輸送層6を重ね合わせるように固定した後、側面をエポキシ系接着剤で封止することにより色素増感太陽電池を作成した。

【0043】

以上で得られた色素増感太陽電池の電流−電圧特性を測定したところ、A.M.1.5、100mW/cm2の擬似太陽光を用いた時、短絡電流JSC=14mA/cm2、開放電圧VOC=0.80V、フィルファクターFF=0.71で光電変換効率はη=8.0%であった。酸化チタン層の膜厚を同じにした場合、本発明の構造を用いた方が高い光電変換効率が得られた。

【図面の簡単な説明】

【0044】

【図1】本発明における金属酸化物膜表面のSEM像の一例である。

【図2】本発明における金属酸化物膜の空孔径分布の一例である。

【図3】本発明における光触媒シートの構造図の一例である。

【図4】本発明における色素増感太陽電池の層構成図の一例である。

【図5】本発明における金属酸化物積層体の構造図の一例である。

【図6】本発明における金属酸化物積層体の構造図の一例である。

【図7】比較例1における光触媒シートの構造図の一例である。

【図8】比較例2における色素増感太陽電池の層構成図の一例である。

【符号の説明】

【0045】

1 基材

2 保護層

3 透明導電層

4 金属酸化物層

5 色素

6 電解質層

7 導電性触媒層

10、30、40、50 金属酸化物積層体

20、60 色素増感太陽電池

【技術分野】

【0001】

本発明は、金属酸化物膜及びその製造方法に係わり、さらに、その金属酸化物膜を用いた色素増感太陽電池、光触媒薄膜に関する。

【背景技術】

【0002】

近年、金属酸化物は光触媒、光電変換デバイス、ガスセンサや光センサ、反射防止膜、光吸収膜、エレクトロクロミックなど様々な用途への利用が拡大しており、例えば光触媒や色素増感太陽電池、ガスセンサなどは近年、ナノ構造体の形成法が確立されることによってそれらの性能を飛躍的に向上させることが可能となっている。これらの材料はナノ微粒子の積層などによって得られた微細構造を用いることにより、非常に大きな表面積を獲得し、化学物質の吸着場や化学反応場を増やしたり、光吸収性能を増加させることを可能にした。

【0003】

光触媒は、アナターゼ型の酸化チタンに代表される金属酸化物がUV光を吸収することにより発生したキャリアを用いて、空気中のNOxやSOx、ホルムアルデヒド、アセトアルデヒド、アンモニアなどの有害物質や悪臭の吸着、分解、あるいは水を光分解して水素と酸素を発生するなどの性能を備えており、抗菌、防汚、超親水など様々な分野で利用されている。

【0004】

光触媒は、金属酸化物からなる粉体や薄膜などが知られている。薄膜型の光触媒の場合、粉末を含む溶液を塗布する方法、金属アルコキシド溶液を塗布、加熱する方法などの湿式法(特許文献1参照)や、蒸着法(特許文献2、3参照)、スパッタリング法などの気相法を用いて成膜することができる。

【0005】

一般的に知られている色素増感太陽電池(特許文献4、5参照)は、透明導電膜上に色素が吸着した多孔質の金属酸化物微粒子を形成した光電極、及び電解質、対向電極から構成され、電解質は対向電極から受け取った電子を色素へ渡し、色素が光を吸収することにより励起され、金属酸化物の伝導体に電子を注入することによって発電する。

【0006】

光電極の金属酸化物微粒子は、通常、10〜50nm程度の酸化チタン微粒子分散ゾルを製造し、これを透明導電膜上に塗布した後、焼成することにより製造される。この時の酸化チタン膜の比表面積は100m2/g以上であり、その結果、吸着色素量を増大させ、高い発電量が得られている。

【0007】

下記に特許文献を記す。

【特許文献1】特開昭63−5304号公報

【特許文献2】特許第3141721号明細書

【特許文献3】特開昭52−88600号公報

【特許文献4】特許第2101079号明細書

【特許文献5】特許第2664194号明細書

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、以上のそれぞれの例が示すような金属酸化物は、例えば湿式法を用いた場合には、微粒子分散ゾルの調整を行うために用いる分散剤や安定剤、酸触媒、粘度調製剤などの添加物の残留が懸念される他、合成に用いる大量の溶媒や化学物質の処理が必要なだけでなく、色素増感太陽電池のようなデバイスに用いるためには微粒子間の界面抵抗が高く、十分な導電性が得られないという問題があった。また、真空下における気相法を用いた場合には上記のような問題は無いものの、多孔性が不十分で大きな表面積が得られないために、光触媒、色素増感太陽電池などの多孔性を利用する用途には適さなかった。

【0009】

そこで、本発明は、表面にネットワーク状の溝が形成された金属酸化物膜に微細孔を付与することにより、微粒子間の界面抵抗が低く、かつ高表面積を達成することが可能な金属酸化物膜、および、生産性に優れる、その製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

上記の課題を達成するために、すなわち、請求項1の発明は、表面にネットワーク状の溝が形成された金属酸化物膜であって、空孔径のピークが10Åから100Åの間にあることを特徴とする金属酸化物膜である。

【0011】

また、請求項2の発明は、前記金属酸化物膜が結晶性を有することを特徴とする請求項1に記載の金属酸化物膜である。

【0012】

また、請求項3の発明は、請求項1または2に記載の金属酸化物膜を用いたことを特徴とする色素増感太陽電池である。

【0013】

また、請求項4の発明は、請求項1または2に記載の金属酸化物膜を用いたことを特徴とする光触媒薄膜である。

【0014】

また、請求項5の発明は、真空成膜法を用いて金属酸化物膜を形成することを特徴とする金属酸化物膜の製造方法である。

【0015】

また、請求項6の発明は、真空成膜法を用いて金属酸化物膜を形成すた後、焼成することを特徴とする請求項5に記載の金属酸化物膜の製造方法である。

【発明の効果】

【0016】

表面にネットワーク状の溝が形成された金属酸化物膜に微細孔を付与することにより、微粒子間の界面抵抗が低く、かつ高表面積を達成することが可能な金属酸化物膜、および生産性に優れる、その製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の実施の形態について図面を参照して詳細に説明する。図1に本発明の金属酸化物膜を上から捉えたSEM像の一例を示した。図2に本発明の金属酸化物膜の空孔径分布の一例を示した。図3及び図4に本発明の金属酸化物膜を用いた光触媒シート、及び色素増感太陽電池の断面構造を示した。

【0018】

本発明の金属酸化物膜を光触媒として用いる際には、図3に示すように、基材1上に保護層2を介して本発明の金属酸化物膜を積層することが好ましい。保護層2は、基材1の劣化を抑制したり、金属酸化物膜4の基材1への密着性を高めることなどの機能を有する。また、色素増感太陽電池として用いる際には、図4に示すように、基材1上に透明導電層3、本発明の金属酸化物層4を形成した後、金属酸化物層4に色素5を吸着させ、さら

に電解質層6、導電性触媒層及び/又は導電層7及び/又は透明導電層3を順に形成した構造にする。

【0019】

本発明で用いることができる基材1としては、例えばポリメチルメタクリレート、ポリカーボネート、ポリスチレン、ポリエチレンサルファイド、ポリエーテルスルホン、ポリオレフィン、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロース、ポリイミド等のプラスチックフィルム、あるいはガラスを用いることができる。

【0020】

このような基材は、必要に応じて表面がコロナ処理、プラズマ処理、薬品処理などによって改質されたものであってもよい。

【0021】

本発明における保護層2としては、酸化ケイ素、あるいは酸化ケイ素化合物、酸化アルミニウム、フッ化シリコーンやそれらを含む混合物が好ましい。

【0022】

本発明における透明導電層3としては、錫をドープした酸化インジウム(ITO)、フッ素やインジウムなどをドープされた酸化スズ、アルミニウムやガリウムなどをドープした酸化亜鉛、およびその他の可視光領域の吸収が少なく導電性の透明導電体が好ましい。

【0023】

透明導電層3の形成方法としては真空蒸着法、反応性蒸着法、イオンビームアシスト蒸着法、スパッタリング法、イオンプレーティング法、プラズマCVD法等の真空成膜プロセスによることができるが、いかなる成膜方法であっても構わない。

【0024】

本発明における金属酸化物層4としては、n型あるいはp型半導体の性質を示す金属酸化物を用いることができる。具体的には亜鉛、ニオブ、錫、チタン、バナジウム、インジウム、タングステン、タンタル、ジルコニウム、モリブデン、マンガン、鉄、銅、ニッケル、イリジウム、ロジウム、クロム、ルテニウムの酸化物があげられる。また、SrTiO3、CaTiO3、BaTiO3、MgTiO3、SrNb2O6のようなペロブスカイト、あるいはこれらの複合酸化物または酸化物混合物なども使用することができる。

【0025】

本発明の金属酸化物層4は、図1に示したように、膜上面から観察した時に溝すなわちクラックがネットワーク上に広がった構造を有している。その時のクラック幅、クラックに囲まれた島幅、膜厚、比表面積は任意に選択することができるが、キャリア伝導性、光透過性、光散乱性、電解質との界面面積の最適化を考慮することにより、クラック幅1μm以下、クラックに囲まれた島幅20nm以上5μm以下、比表面積10m2/g以上100m2/g以下、あるいは膜厚15μm以下であることがより好ましい。

【0026】

本発明においては、特に金属酸化物層の空孔径分布を測定した際、空孔径のピークが10Åから100Åの間にあることが好ましく、より好ましくは、20Å〜80Åの間にあることが望ましい。空孔径分布測定は、液体窒素温度−196℃において窒素ガスを用いた吸着等温曲線測定を行い、得られた吸着等温曲線からBJH法を用いて得られた空孔径分布により行った。本発明における空孔径のピークとは、BJH法により得られた空孔径分布でもっとも高いピークを示し、例えば図2に示した空孔径分布のグラフにおいては56Åが空孔径のピークである。

【0027】

また、金属酸化物層は基材の法線に対して斜めに形成されていても構わない。さらに、金属酸化物層4は透明導電層3上で図5のように不連続であっても構わないが、色素増感太陽電池として用いる際には、図6のように連続に形成されている方が、透明導電層3と電解質の接触が回避できるため、より好ましい。

【0028】

金属酸化物層4の形成方法は、以下の通りである。金属酸化物の成膜には、形成したい金属酸化物に対応する金属、金属酸化物、金属亜酸化物などを蒸着源として、電子ビームやプラズマ銃による加熱を用いた蒸着法、あるいは酸素ガスを導入しながら蒸着を行う反応性蒸着法を用いることができる。成膜圧力は用いる蒸着源の種類によって異なるが、1×10-2Pa〜1Paの範囲で行う。成膜の際に、任意のガスを用いたプラズマやイオン銃、ラジカル銃などでアシストを行ってもよい。基板温度は−50℃から600℃の間で任意に選択することができるが、多孔性を高く保つためには300℃以下であることがより好ましい。また目的の金属酸化物によっては、スパッタリング法、イオンプレーティング、CVDなどの真空成膜法を用いてもよい。また、基材にプラスチックフィルムを用いた場合にはロールトゥロール方式で成膜すれば、より高い生産性を得ることができる。

【0029】

以上で得られた金属酸化物層4は、プラズマ処理、コロナ処理、UV処理、薬品処理など、任意の方法で表面処理することができる。また、熱による焼成や圧縮機を用いた加圧処理、レーザアニーリングなど、任意の手段を用いて後処理することもできる。

【0030】

本発明における色素5として、例えば、ルテニウム−トリス、ルテニウム−ビス型の遷移金属錯体、またはフタロシアニンやポルフィリン、シアニジン色素、メロシアニン色素、ローダミン色素などの有機色素が挙げられる。これらの色素は、吸光係数が大きくかつ繰り返しの酸化還元に対して安定であることが好ましい。また、上記色素は金属酸化物半導体上に化学的に吸着することが好ましく、カルボキシル基、スルホン酸基、リン酸基、アミド基、アミノ基、カルボニル基、ホスフィン基などの官能基を有することが好ましい。

【0031】

本発明における電解質層6としては、溶媒としてアセトニトリルやプロピレンカーボネートのような極性溶媒に対して、ヨウ素を包含するヨウ化物、臭化物、キノン錯体、TCNQ錯体、ジシアノキノンジイミン錯体などを溶解させた酸化還元系を含む溶液を用いることができる。また、液漏れの可能性を回避するために、ゲル状電解質やp型半導体を含む固体状電荷輸送層を用いることがより好ましい。

【0032】

固体状電荷輸送層に用いることのできる材料の具体例としては、トリフェニルアミン、ジフェニルアミン、フェニレンジアミンなどの芳香族アミン化合物、ナフタレン、アントラセンなどの縮合多環炭化水素、アゾベンゼンなどのアゾ化合物、スチルベンなどの芳香環をエチレン結合やアセチレン結合で連結した構造を有する化合物、アミノ基で置換されたヘテロ芳香環化合物、ポルフィリン類、フタロシアン類、キノン類、テトラシアノキノジメタン類、ジシアノキノンジイミン類、テトラシアノエチレン、ビオローゲン類、ジチオール金属錯体などが挙げられる。また、その他固体状電荷輸送層に用いることのできる材料として、CuI、AgI、TiI、およびその他の金属ヨウ化物、CuBr、CuSCN、ポリピロール、ポリチオフェン、ポリアニリン、PEDOT/PSSなどがある。また、ポリアルキレンエーテルなどの高分子ゲルにヨウ化物、キノン錯体等を抱含させて用いてもよい。これらの材料は、必要に応じて任意に組み合わせて用いることができる。

【0033】

本発明における電解質層6の形成方法としては、マイクログラビアコーティング、ディップコーティング、スクリーンコーティング、スピンコーティング等を用いることができる。固体電解質またはp型半導体を用いる場合には、任意の溶媒を用いた溶液にした後、上記方法を用いて塗工し、基材を任意の温度に加熱して溶媒を蒸発させるなどにより形成する。

【0034】

本発明における導電性触媒層7としては、任意の導電性材料を用いることができ、白金や金、銀、銅などの金属、もしくは炭素などが挙げられる。これらを形成する際には、透明導電層3と同様の真空成膜法、あるいはこれら材料の微粒子をペーストにしたものをウ

エットコーティングする方法を用いることができる。

【実施例】

【0035】

以下、本発明を実施例に基づいて具体的に説明する。

【0036】

<実施例1>

図3の層構成の光触媒シート10を次のように作製した。基材1としてスライドガラス(1.1mm厚)を用い、純水で超音波洗浄した後、保護層2として酸化ケイ素を真空蒸着法を用いて50nm積層した。この時の成膜条件は、蒸着材料として酸化ケイ素の粉末を用い、圧力1.0×10-3Paの真空下であった。さらに、金属酸化物層4としてに二酸化チタンを真空蒸着法を用いて200nm積層し、得られた積層体を電熱炉を用いて大気中、450℃で30分間焼成することにより光触媒シートを得た。真空蒸着法の成膜条件は、蒸着材料として酸化チタン粉末を用い、酸素ガスを導入して圧力3.0×10-1Paであった。この時、蒸着材料と基材の中心を結ぶ直線と基材の中心から延ばした法線の角度(入射角)は60°であった。得られた光触媒シートの表面像をSEMによって観察したところ、得られた金属酸化物層は、無数のクラックが存在するクラック構造であった。得られた光触媒シートを、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは70Åであった。

【0037】

同様にして得られた光触媒シート50mm×50mm片を切り出し、1Lの容積をもったパイレックス(登録商標)製ガラスの容器中に設置した。この容器に100ppmのアセトアルデヒドと空気の混合物を加えた。そこでブラックライトを用いて5mW/cm2で30分間、光触媒シートに照射したところ、容器内部のアセトアルデヒド濃度は5ppm程度であり、優れた光触媒性能を有していた。

【0038】

<実施例2>

図4の層構成の色素増感太陽電池10を次のように作製した。基材1としてガラス(Corning7059、1.0mm厚)を使用し、この上に透明導電層3としてインジウム錫酸化物(ITO)を真空スパッタリング法により形成した。得られた透明導電性基材上に、金属酸化物層4として酸化チタンを真空蒸着法により、7μm形成した。この時の成膜圧力は2.5×10-1Paで、入射角は60°にした。さらに、得られた積層体を、電熱炉を用いて450℃で30分間焼成した。得られた積層体の表面像をSEMによって観察したところ、得られた金属酸化物層は、無数のクラックが存在するクラック構造であった。得られた積層体を、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは55Åであった。同様に得られた積層体を、ビス(4,4’−ジカルボキシ−2,2’−ビピリジル)ジチオシアネートルテニウム(色素5)のエタノール溶液に浸漬することにより、色素を金属酸化物層4に担持した後、エタノール洗浄、及び乾燥を行った。以下の操作を乾燥アルゴン雰囲気下で行った。電荷輸送層6として0.4M TPAI(テトラプロピルアンモニウムヨーダイド)、0.05MI2、3−メトキシプロピオニトリルからなる電解質を金属酸化物層4上に形成した。更に、対向電極として上記と同様にして形成した基材1、透明導電層3よりなる積層体を用意し、この上にスパッタリング法により成膜した白金を導電性触媒層7として形成することにより対向電極を作製し、導電性触媒層7と電荷輸送層6を重ね合わせるように固定した後、側面をエポキシ系接着剤で封止することにより色素増感太陽電池を作成した。

【0039】

以上で得られた色素増感太陽電池の電流−電圧特性を測定したところ、A.M.1.5、100mW/cm2の擬似太陽光を用いた時、短絡電流JSC=16mA/cm2、開放電圧VOC=0.81V、フィルファクターFF=0.72で光電変換効率はη=9.3

%であった。

【0040】

<比較例1>

図7の層構成の光触媒シート50を次のように作製した。基材1としてスライドガラス(1.1mm厚)を用い、純水で超音波洗浄した後、保護層2として酸化ケイ素を真空蒸着法を用いて50nm積層した。この時の成膜条件は、蒸着材料として酸化ケイ素の粉末を用い、圧力1.0×10-3Paの真空下であった。さらに、得られた透明導電性基材上に、金属酸化物層3として酸化チタンをゾル・ゲル法により、200nm形成した。用いた酸化チタンゲルは、チタンテトライソプロポキシドを水熱合成することによって得た。さらに、得られた積層体を、電熱炉を用いて450℃で30分間焼成した。表面像をSEMによって観察したところ、粒径20nm程度の微粒子が積層されていた。得られた積層体を、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは110Åであった。

【0041】

同様にして得られた光触媒シート50mm×50mm片を切り出し、1Lの容積をもったパイレックス(登録商標)製ガラスの容器中に設置した。この容器に100ppmのアセトアルデヒドと空気の混合物を加えた。そこでブラックライトを用いて5mW/cm2で30分間、光触媒シートに照射したところ、容器内部のアセトアルデヒド濃度は9ppm程度であり、本発明の構造の金属酸化物層を用いたほうが高い性能を示した。

【0042】

<比較例2>

図8の層構成の色素増感太陽電池60を次のように作製した。基材1としてガラス(Corning7059、1.0mm厚)を使用し、この上に透明導電層3としてインジウム錫酸化物(ITO)を真空スパッタリング法により形成した。得られた透明導電性基材上に、金属酸化物層3として酸化チタンをゾル・ゲル法により、7μm形成した。用いた酸化チタンゲルは、チタンテトラプロポキシドを水熱合成することによって得た。さらに、得られた積層体を、電熱炉を用いて450℃で30分間焼成した。表面像をSEMによって観察したところ、粒径20nm程度の微粒子が積層されていた。得られた積層体を、5mm幅の短冊状にカットしたものを30枚用いることにより、液体窒素温度における窒素ガスの吸着等温線を測定したところ、空孔径ピークは110Åであった。同様に得られた積層体を、ビス(4,4’−ジカルボキシ−2,2’−ビピリジル)ジチオシアネートルテニウム(色素5)のエタノール溶液に浸漬することにより、色素を金属酸化物層4に担持した後、エタノール洗浄、及び乾燥を行った。以下の操作を乾燥アルゴン雰囲気下で行った。電荷輸送層6として0.4M TPAI(テトラプロピルアンモニウムヨーダイド)、0.05MI2、3−メトキシプロピオニトリルからなる電解質を金属酸化物層4上に形成した。更に、対向電極として上記と同様にして形成した基材1、透明導電層3よりなる積層体を用意し、この上にスパッタリング法により成膜した白金を導電性触媒層7として形成することにより対向電極を作製し、導電性触媒層7と電荷輸送層6を重ね合わせるように固定した後、側面をエポキシ系接着剤で封止することにより色素増感太陽電池を作成した。

【0043】

以上で得られた色素増感太陽電池の電流−電圧特性を測定したところ、A.M.1.5、100mW/cm2の擬似太陽光を用いた時、短絡電流JSC=14mA/cm2、開放電圧VOC=0.80V、フィルファクターFF=0.71で光電変換効率はη=8.0%であった。酸化チタン層の膜厚を同じにした場合、本発明の構造を用いた方が高い光電変換効率が得られた。

【図面の簡単な説明】

【0044】

【図1】本発明における金属酸化物膜表面のSEM像の一例である。

【図2】本発明における金属酸化物膜の空孔径分布の一例である。

【図3】本発明における光触媒シートの構造図の一例である。

【図4】本発明における色素増感太陽電池の層構成図の一例である。

【図5】本発明における金属酸化物積層体の構造図の一例である。

【図6】本発明における金属酸化物積層体の構造図の一例である。

【図7】比較例1における光触媒シートの構造図の一例である。

【図8】比較例2における色素増感太陽電池の層構成図の一例である。

【符号の説明】

【0045】

1 基材

2 保護層

3 透明導電層

4 金属酸化物層

5 色素

6 電解質層

7 導電性触媒層

10、30、40、50 金属酸化物積層体

20、60 色素増感太陽電池

【特許請求の範囲】

【請求項1】

表面にネットワーク状の溝が形成された金属酸化物膜であって、空孔径のピークが10Åから100Åの間にあることを特徴とする金属酸化物膜。

【請求項2】

前記金属酸化物膜が結晶性を有することを特徴とする請求項1に記載の金属酸化物膜。

【請求項3】

請求項1または2に記載の金属酸化物膜を用いたことを特徴とする色素増感太陽電池。

【請求項4】

請求項1または2に記載の金属酸化物膜を用いたことを特徴とする光触媒薄膜。

【請求項5】

真空成膜法を用いて金属酸化物膜を形成することを特徴とする金属酸化物膜の製造方法。

【請求項6】

真空成膜法を用いて金属酸化物膜を形成した後、焼成することを特徴とする請求項5に記載の金属酸化物膜の製造方法。

【請求項1】

表面にネットワーク状の溝が形成された金属酸化物膜であって、空孔径のピークが10Åから100Åの間にあることを特徴とする金属酸化物膜。

【請求項2】

前記金属酸化物膜が結晶性を有することを特徴とする請求項1に記載の金属酸化物膜。

【請求項3】

請求項1または2に記載の金属酸化物膜を用いたことを特徴とする色素増感太陽電池。

【請求項4】

請求項1または2に記載の金属酸化物膜を用いたことを特徴とする光触媒薄膜。

【請求項5】

真空成膜法を用いて金属酸化物膜を形成することを特徴とする金属酸化物膜の製造方法。

【請求項6】

真空成膜法を用いて金属酸化物膜を形成した後、焼成することを特徴とする請求項5に記載の金属酸化物膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−199986(P2006−199986A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−11238(P2005−11238)

【出願日】平成17年1月19日(2005.1.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月19日(2005.1.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]