金属酸化物薄膜パターンの形成方法

【課題】原料溶液の性質を改善をすることなく、光照射感度を向上し、現像によるパターン形状の乱れを改善し得る、前駆体溶液を用いた金属酸化物薄膜パターンの形成方法を提供する。

【解決手段】少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、基板上に塗膜を形成する工程と、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去する工程と、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる工程と第2有機溶剤を用いて可溶部を溶解し、不溶部を残存させる現像工程とを含む。

【解決手段】少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、基板上に塗膜を形成する工程と、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去する工程と、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる工程と第2有機溶剤を用いて可溶部を溶解し、不溶部を残存させる現像工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、前駆体溶液を用いた金属酸化物薄膜パターンの形成方法に関する。

【背景技術】

【0002】

化学溶液堆積(Chemical Solution Deposition;以下、CSDという。)法を用いた金属酸化物薄膜のパターニング方法としては、光反応性水発生剤を添加したCSD溶液、光重合性配位子を有した有機金属化合物から構成されるCSD溶液等、いわゆる感光性CSD溶液を塗布し、所望のマスクパターンを通して光照射を行って露光し、続いて、現像液により現像して未露光部を除去することでパターンを形成していた。

【0003】

例えば、加水分解性金属化合物と、感光剤とを含有する組成物を基板上に塗布し、得られた塗膜を画像形成露光し、溶媒で現像して未露光部を除去した後、熱処理して露光部の膜を金属酸化物に変換させる金属酸化物薄膜パターンの形成方法が開示されている(例えば、特許文献1,2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3191541号公報(請求項1〜4)

【特許文献2】特許第3097441号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

パターニング工程時間短縮のためには光感度を上げ、光照射時間を少なくすることが有効である。しかしながら上記特許文献1,2に示されるCSD法用原料溶液の改善にはもはや限界があり、これ以上の感度アップは非常に困難であった。

【0006】

また、工程時間短縮のために、光照射を極力少なくしてパターニングを行った場合、塗膜の表層領域に比べて下層領域は光透過が悪いため、光照射による下層領域の不溶化は表層領域に比べ十分とはいえない。そうすると、形成された不溶部の下層領域における現像液に対する溶解速度は、不溶部の表層領域の溶解速度よりも早くなるため、形成したパターンを断面で見たときに、パターンの下層領域がえぐられたような形状(オーバーハング)になり易い問題があった。

【0007】

本発明の目的は、原料溶液の性質を改善をすることなく、光照射感度を向上し、現像によるパターン形状の乱れを改善し得る、前駆体溶液を用いた金属酸化物薄膜パターンの形成方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の観点は、少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、基板上に塗膜を形成する工程と、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、第1有機溶剤と同一若しくは第1有機溶剤とは異なる種類の有機溶剤或いはそれらの混合溶剤(以下、第2有機溶剤という。)を用いて可溶部を溶解し、不溶部を残存させる現像工程とを含む前駆体溶液を用いた金属酸化物薄膜パターンの形成方法において、基板上に塗膜を形成した後であって光照射による露光の前に、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去する工程と、光照射による露光の後であって第2有機溶剤による現像の前に、光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる工程とを更に含むことを特徴とする。

【0009】

本発明の第2の観点は、第1の観点に基づく発明であって、更に前駆体溶液を構成する有機金属化合物が金属アルコキシドを含むことを特徴とする。

【0010】

本発明の第3の観点は、第1の観点に基づく発明であって、更に前駆体溶液を構成する有機金属化合物が金属カルボン酸塩を含むことを特徴とする。

【0011】

本発明の第4の観点は、第1の観点に基づく発明であって、更に前駆体溶液を構成する有機金属化合物が金属カルボン酸塩からなることを特徴とする。

【0012】

本発明の第5の観点は、第1の観点に基づく発明であって、更に再加熱温度が100〜180℃であることを特徴とする。

【0013】

本発明の第6の観点は、第1ないし第5の観点に基づく方法により形成された金属酸化物薄膜パターンである。

【0014】

本発明の第7の観点は、基板上に第1ないし第5の観点に基づく方法を用いて下部電極層としての導電性酸化物を形成する第1工程、基板上に第1ないし第5の観点に基づく方法を用いて絶縁層としての絶縁性酸化物を形成する第2工程、又は基板上に第1ないし第5の観点に基づく方法を用いて上部電極層としての導電性酸化物を形成する第3工程のうち、少なくとも1種の工程を含むことを特徴とする薄膜キャパシタの製造方法である。

【0015】

本発明の第8の観点は、第7の観点に基づく方法により形成された薄膜キャパシタである。

【発明の効果】

【0016】

本発明の金属酸化物薄膜パターンの形成方法では、少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、基板上に塗膜を形成する工程と、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、第2有機溶剤を用いて可溶部を溶解し、不溶部を残存させる現像工程とを含む方法において、基板上に塗膜を形成した後であって光照射による露光の前に、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去し、光照射による露光の後であって第2有機溶剤による現像の前に、光照射した基板を再加熱して、光照射した領域の不溶化を促進させる。露光前に加熱して塗膜中の第1有機溶剤を除去することで光感度を向上させることができ、露光後現像前に再加熱して光照射した領域の不溶化を促進させるため、低い光照射量でもパターニングが可能となる。結果として、この再加熱によって前駆体溶液の性質を改善をすることなく、光照射感度が向上する。更に、下層領域を表層領域と同程度にまで不溶化させることができるため、現像によるパターン形状の乱れを改善できる。

【図面の簡単な説明】

【0017】

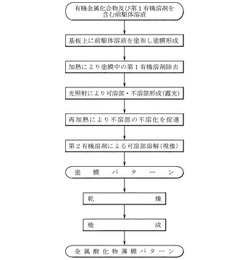

【図1】本発明の金属酸化物薄膜パターンの形成方法を示す工程図である。

【図2】パターン断面形状評価方法の説明図である。

【図3】薄膜キャパシタの製造方法を示す工程図である。

【発明を実施するための形態】

【0018】

次に本発明を実施するための形態を図面に基づいて説明する。

【0019】

本発明の形成方法は、チタンジルコン酸鉛(PZT)、ランタン含有チタン酸ジルコン酸鉛(PLZT)、チタン酸ストロンチウム(ST)、チタン酸バリウム(BT)、チタン酸バリウムストロンチウム(BST)、タンタル酸ビスマスストロンチウム(SBT)、アルミニウムドープ酸化亜鉛(AZO)、ニッケルドープ酸化ランタン(LNO)、タンタル酸ニオブ酸ビスマスストロンチウム(SBTN)、チタン酸ビスマス(Bi4Ti3O12)、酸化タンタル(Ta2O5)、二酸化チタン(TiO2)、酸化鉛(PbO)、二酸化ジルコニウム(ZrO2)、アルミナ(Al2O3)、二酸化スズ(SnO2)、二酸化ルテニウム(RuO2)といった金属酸化物(複合金属酸化物と単金属酸化物の両者を含む)の薄膜パターンの形成に利用することができる。

【0020】

本発明の形成方法では、図1に示すように、先ず、前駆体溶液を基板に塗布し、基板上に塗膜を形成する。使用する前駆体溶液は、少なくとも有機金属化合物及び第1有機溶剤を含有するCSD法用の溶液である。

【0021】

前駆体溶液を構成する有機金属化合物は、加水分解により金属水酸化物を形成することができるものであれば特に制限されないが、その代表例としては、金属アルコキシド、金属アセチルアセトナート錯体、及び金属カルボン酸塩を挙げることができる。金属アルコキシドは、エトキシド、プロポキシド、イソプロポキシド、ブトキシド、イソブトキシドなどが好ましい。金属カルボン酸塩は、酢酸塩、プロピオン酸塩、2−エチルヘキサン酸塩などの脂肪酸塩が好ましい。各金属元素について、1種若しくは2種以上の有機金属化合物を原料として使用できる。

【0022】

このうち、有機金属化合物が金属アルコキシドを含むことが好ましい。また、有機金属化合物が金属カルボン酸塩を含むことが好ましい。特に、有機金属化合物が金属カルボン酸塩からなることが微細なパターニングに適するため好ましい。

【0023】

加水分解性金属化合物は、被膜形成性を有している。ゾル−ゲル法による薄膜形成で既に利用されているように、加水分解性金属化合物の溶液からなる膜は大気中の水と反応して加水分解を受け、含水金属酸化物のゾルを経てゲル化し、更に反応が進むと金属−酸素の結合により三次元架橋する重合反応が起こって膜が硬化する。

【0024】

加水分解性金属化合物は光感受性があり、光照射すると、露光部ではこの重合反応が優先的に起こり、膜が緻密化して硬化する。そのため、露光部と未露光部とで溶解性に差異が生ずるので、この現象を利用してパターン形成が可能となる。

【0025】

第1有機溶剤としては、エタノールやイソプロパノール、n−ブタノール、2−メトキシエタノール、1−メトキシ−2−プロパノール、1−エトキシ−2−プロパノールなどのアルコール類、酢酸やプロピオン酸などの低級脂肪族カルボン酸類、酢酸エチルや酢酸プロピル、酢酸イソアミルなどのエステル類、キシレンやオクタン等の炭化水素類などが挙げられる。

【0026】

前駆体溶液は、有機金属化合物と第1有機溶剤のみで構成されていても良いが、更に感光剤を含むことで露光や現像をより容易に行うことができる。

【0027】

感光剤として、光照射により水を遊離する感光剤(以下、水発生剤という。)を使用することができる。この水発生剤を加水分解性金属化合物の溶液に添加しておくと、光照射によりこの水発生剤から遊離した水が、加水分解性金属化合物の硬化反応を著しく促進させることができる。即ち、水発生剤から発生した水が一種の硬化触媒として作用する。そのため、露光部では膜の硬化反応が著しく進み、この水発生剤を添加しない場合に比べて、露光部と未露光物との溶解度差が非常に大きくなる。また、加水分解性金属化合物自体の光感受性に比べて、水発生剤の光感受性は大きいため、より少ない光エネルギー量で上記の硬化反応を開始と促進が可能となる。

【0028】

水発生剤としては、光照射により分子内又は分子間で脱水反応が起こり、水を遊離することができる任意の化合物を使用することができる。このような化合物としては、分子内にニトロ基などの電子吸引基と水酸基などの電子供与基とを有している光感受性の芳香族有機化合物がある。電子吸引基と電子供与基は比較的近接した位置に存在することが好ましい。このような化合物の具体例としては、o−ニトロベンジルアルコール、1−ヒドロキシメチル−2−ニトロナフタレンなどが挙げられる。例えば、o−ニトロベンジルアルコールの場合には、光照射によって、次の式(1)に示す反応により分子内で脱水が起こり、水が発生する。

【0029】

C6H4(CH2OH)NO2 → C6H4(CHO)NO + H2O ……(1)

水発生剤による加水分解性金属化合物の硬化反応を更に促進させるため、水発生剤に加えて、光照射により酸を遊離する感光剤(以下、酸発生剤という。)を併用してもよい。酸発生剤が共存すると、露光部で光照射を受けて発生した酸が、加水分解性金属化合物の硬化反応の触媒として作用し、硬化が更に一層促進され、従って、露光部と未露光部との溶解度差の一層の増大及び光照射量の一層の低減が可能となる。

【0030】

水発生剤と併用可能な酸発生剤としては、従来よりフォトレジストの分野で知られているものを使用することができる。例としては、ヨードニウム塩、スルホニウム塩などのオニウム塩;ハロゲン含有ベンゼン誘導体、ハロゲン置換アルカン及びシクロアルカン、ハロゲン含有s−トリアジンもしくはイソシアヌレート誘導体などの有機ハロゲン化物;更にはo−もしくはp−ニトロベンジルエステル、ベンゼンポリスルホン酸エステル、ビスアリールスルホニルジアゾメタン、2−フェニルスルホニルアセトフェノンなどの芳香族スルホン酸エステル又はスルホニル化合物等が挙げられる。

【0031】

水発生剤と酸発生剤はいずれも1種若しくは2種以上使用できる。前駆体溶液に上記水発生剤や酸発生剤を加える場合には、原料の有機金属化合物を適当な第1有機溶剤に溶解した後、得られた溶液に上記水発生剤や酸発生剤を添加し、溶解することにより調製できる。目的物が複合酸化物薄膜パターンである場合には、原料となる2種以上の有機金属化合物を、目的物中における各金属の存在比に一致した割合で使用する。

【0032】

前駆体溶液中の有機金属化合物の濃度は1〜20質量%の範囲内が好ましい。水発生剤の添加量は、前駆体溶液全量に対して、0.001〜20質量%、好ましくは0.1〜10質量%の範囲内である。水発生剤の添加量が少なすぎると、露光部と未露光部との溶解度差が大きくならず、鮮明なパターンが形成できない。水発生剤の添加量が多すぎると、照射により周囲の未露光部の塗膜まで変性してしまい、やはり鮮明なパターンが得られなくなる。酸発生剤も併用添加する場合、酸発生剤の添加量も、前駆体溶液全量に対して0.001〜20質量%、好ましくは0.1〜10質量%の範囲内である。この場合、水発生剤と酸発生剤の合計量が前駆体溶液全量の20質量%以下であることが好ましい。

【0033】

上記水発生剤や酸発生剤を添加して得られた前駆体溶液には、貯蔵時のゲル化を防止する安定化剤として、アセチルアセトン、エタノールアミン、オキソブタン酸エチルなどのキレート形成化合物を、加水分解性金属化合物1モルに対して0.05〜10モルの割合で添加してもよい。

【0034】

また、感光剤として、ニトロ基含有化合物を使用することができる。ニトロ基含有化合物としては、ニトロスチロール誘導体、ニトロアセトフェノン誘導体、ニトロアニソール誘導体、ニトロベンジルアルコール誘導体、ニトロベンズアルデヒド誘導体が挙げられる。

【0035】

なお、上記ニトロ基含有化合物を使用する場合には、有機金属化合物として金属アルコキシドを少なくとも1種使用する必要がある。それは、上記誘導体は、金属アルコキシドと、容易にアルコール交換ないし配位子交換反応を受けて、光反応性の高い金属化合物を生成し、この金属化合物は、少ない照射エネルギー量の光であっても、これを吸収すると、配位子が容易に分解し、元の金属アルコキシドとは溶剤に対する溶解度が大きく異なった金属化合物を生成するためである。

【0036】

前駆体溶液中に金属アルコキシドとともに含有させるニトロスチロール誘導体としては、β−ニトロスチロール,o−ニトロスチロール,m−ニトロスチロール,p−ニトロスチロール等が挙げられる。また、ニトロアセトフェノン誘導体としては、o−ニトロアセトフェノン,m−ニトロアセトフェノン,p−ニトロアセトフェノン,2−ニトロ−3−メチルアセトフェノン,2−ニトロ−4−メチルアセトフェノン,2−ニトロ−5−メチルアセトフェノン,2′−ニトロ−6−メチルアセトフェノン等が挙げられる。また、ニトロアニソール誘導体としては、o−ニトロアニソール,m−ニトロアニソール,p−ニトロアニソール,2−ニトロ−3−メチルアニソール,2−ニトロ−4−メチルアニソール,2−ニトロ−5−メチルアニソール,2−ニトロ−6−メチルアニソール等が挙げられる。また、ニトロベンジルアルコール誘導体としては、2−ニトロベンジルアルコール、3−ニトロベンジルアルコール、4−ニトロベンジルアルコール、2−ニトロ−3−メチルベンジルアルコール、2−ニトロ−4−メチルベンジルアルコール、2−ニトロ−5−メチルベンジルアルコール、2−ニトロ−6−メチルベンジルアルコール、2,3−ジニトロベンジルアルコール、2,4−ジニトロベンジルアルコール、2,5−ジニトロベンジルアルコール、2,6−ジニトロベンジルアルコール等が挙げられる。また、ニトロベンズアルデヒド誘導体としては、2−ニトロベンズアルデヒド、2,4−ジニトロベンズアルデヒド、3−ニトロベンズアルデヒド、4−ニトロベンズアルデヒド、2−ニトロ−3−メチルベンズアルデヒド、2−ニトロ−4−メチルベンズアルデヒド、2−ニトロ−5−メチルベンズアルデヒド、2−ニトロ−6−メチルベンズアルデヒド、2,3−ジニトロベンズアルデヒド、2,5−ジニトロベンズアルデヒド、2,6−ジニトロベンズアルデヒド等が挙げられる。

【0037】

このうち、特に、ニトロスチロール誘導体として下記(1)のβ−ニトロスチロールを、ニトロアセトフェノン誘導体として下記(2)のo−ニトロアセトフェノンを、ニトルアニソール誘導体としては下記(3)のo−ニトロアニソールを、ニトロベンジルアルコール誘導体として2−ニトロベンジルアルコールを、ニトロベンズアルデヒド誘導体として2−ニトロベンズアルデヒド又は2,4−ジニトロベンズアルデヒドを用いるのが好ましい。

【0038】

【化1】

これら上記誘導体は1種を単独で用いても、2種以上を併用しても良い。前駆体溶液におけるこれらニトロ基含有化合物の含有割合(誘導体を2種以上用いる場合はその合計の含有割合)は、金属アルコキシドの含有量(金属アルコキシドとして2種以上のものを組成物中に含有する場合はその合計含有量)の0.05〜6倍モル、特に0.3〜2倍モルとするのが好ましい。この割合が0.05倍モル未満ではこれらの誘導体を含有させることによる照射エネルギー低減効果が十分に得られず、0.3倍モル以上の添加でより好ましい感度を得ることができる。また2倍モルを越えても改善効果に差異はなく、6倍モルを越えると、溶液に対する溶解度、熱処理後の膜中残留有機物の問題等が生じて好ましくない。

【0039】

上記ニトロ基含有化合物の他、耐湿性、経時安定性の改善のために、更に、照射光の波長領域に強い吸収を示さない安定化剤、即ち、アルコキシ基の加水分解防止剤を含有することが望ましい。このような安定化剤としては、エタノールアミン、ジエタノールアミン、トリエタノールアミン等のエタノールアミン類、アセチルアセトン、ベンゾイルアセトン、ジベンゾイルメタン等のβ−ジケトン類、3−オキソブタン酸エチル等のβ−ケトエステル類、2−エチルヘキサン酸、2−エチル酪酸、酪酸、吉草酸等のカルボン酸類、1,3−ブチレングリコール、2,4−アミレングリコール等のグリコール類及びグリコールエステル類から選ばれる1種又は2種以上を用いることができる。

【0040】

このような安定化剤の添加量は、使用する金属アルコキシドの種類や、上記ニトロ基含有化合物の添加量、必要とされる耐湿性、経時安定性等によっても異なるが、通常の場合、金属アルコキシドに対して、5倍モル以下、特に0.5〜2倍モルとするのが好ましい。この安定化剤の割合が金属アルコキシドに対して5倍モルを越えると、上記ニトロ基含有化合物よりも金属と結合し易い安定化剤に関しては、感光性の感度を落としてしまうので、好ましくない。

【0041】

前駆体溶液に上記ニトロ基含有化合物を加える場合には、原料の金属アルコキシドを含む有機金属化合物を適当な第1有機溶剤に溶解した後、得られた溶液に上記ニトロ基含有化合物を添加し、溶解することにより調製できるが、望ましくは、金属アルコキシドと上記ニトロ基含有化合物とを溶媒中で加熱還流することにより、予め金属アルコキシドとニトロ基含有化合物との複合体を形成した後、安定化剤等の他の成分を添加するのが好ましく、これにより、光感度の向上及びニトロ基含有化合物の使用量の低減を図ることができる。また、複合化の逆反応を防止するためにも、生成した有機物を取り除くという方法も効果的である。

【0042】

なお、目的物が複合酸化物薄膜パターンである場合には、2種以上の金属酸化物原料を、目的物中における各金属の存在比に一致した割合で使用するが、2種以上の金属アルコキシドを含有する場合には、この2種以上の金属アルコキシドを溶媒中で加熱還流して予め複合アルコキシドを形成した後、安定化剤等の他の添加物を添加するのが好ましい。この場合においても、ニトロ基含有化合物は、複合アルコキシドとともに溶媒中で加熱還流して複合体を形成しておくのが望ましい。この場合も、また、複合化の逆反応を防止するためにも、生成した有機物を取り除くという方法も効果的である。

【0043】

前駆体溶液の基板への塗布は、均一な膜厚の塗膜が形成される塗布法であれば特に制限されないが、工業的にはスピンコーティング法が採用されることが多い。必要であれば、塗膜がゲル化した後、塗布操作を繰り返して所望の塗膜厚みを得ることもできる。前駆体溶液に上記感光剤を添加した場合には、より少ないエネルギーで露光することができるため、塗膜を厚くすることも可能である。この前駆体溶液を用いて形成する金属酸化物薄膜の膜厚は、一般的に0.01〜0.2μmの範囲内が好ましい。

【0044】

次いで、基板上に塗膜を形成した後であって光照射による露光の前に、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去する。塗膜中の第1有機溶剤を除去することで光感度を向上させることができる。ここでの加熱は、使用する第1有機溶媒の種類によって多少変動するが、100〜180℃で30秒〜5分間維持することが好ましい。加熱温度を上記範囲としたのは、100℃未満では第1有機溶剤が膜中に大量に残留してしまい、180℃を越えると有機金属化合物が分解して膜が不溶化してしまうためである。

【0045】

次に、露光工程として、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する。照射する光としては、紫外線が一般的である。紫外線源は、例えば、超高圧水銀灯、低圧水銀灯、エキシマレーザー等でよい。露光方法は、所望のパターンを有するマスクを通じて光照射するか、或いは光源がレーザーの場合にはパターン化されたレーザー光を照射する直描法によって行うことができる。照射エネルギー量は特に制限されず、膜厚や使用する前駆体溶液原料の種類によっても変動するが、0.5〜5.0J/cm2が好ましい。

【0046】

但し、感光剤を添加しない前駆体溶液を使用し、かつ、0.5J/cm2のような低照射量での露光では、後述する再加熱を施しても不溶化が促進せず、現像に耐え得る不溶部を形成し難い。従って、感光剤を添加しない前駆体溶液を使用する場合には、極端に低い照射量とはせず、例えば、1.0J/cm2以上とすることが好ましい。

【0047】

この工程では、塗膜の露光部が光反応等により硬化し、アルコールなどの溶媒への溶解度が低下、即ち不溶化して不溶部を形成し、未露光部が可溶部を形成する。

【0048】

次に、光照射による露光の後であって第2有機溶剤による現像の前に、光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる。

【0049】

光照射を極力少なくすることによる露光不足で不溶部の下層領域が十分に不溶化されていない場合でも、再加熱して不溶化を促進させることで、下層領域を表層領域と同程度にまで不溶化させ、現像に耐え得る不溶部を形成する。結果として、この再加熱によって前駆体溶液の性質を改善をすることなく、光照射感度が向上する。更に、下層領域を表層領域と同程度にまで不溶化させることができるため、現像によるパターン形状の乱れを改善できる。

【0050】

再加熱は、100〜180℃で30秒〜5分間維持することが好ましい。再加熱温度を上記範囲としたのは、100℃未満では不溶部の不溶化が促進されず、180℃を越えると可溶部も不溶化してしまうためである。

【0051】

次に、現像工程として、第2有機溶剤を用い、塗膜に形成した可溶部を溶解し、不溶部を残存させる。現像液として使用する第2有機溶剤としては、第1有機溶剤と同一若しくは第1有機溶剤とは異なる種類の有機溶剤或いはそれらの混合溶剤であって、未露光部である可溶部を溶解でき、露光部である不溶部に対する溶解性の小さい溶媒であれば良く、一般的には、水又はアルコール類を使用することが好ましい。アルコールとしては、2−メトキシエタノール、2−エトキシエタノール、n−ブタノール等のアルコキシアルコールが挙げられる。また、溶解力が高すぎて、露光部の溶解が起こりえる場合には、上記種類のアルコールにエチルアルコール、イソプロピルアルコールなどを添加することにより、溶解力を調整することもできる。

【0052】

この現像工程は、例えば、露光後の基板を第2有機溶剤に10秒〜10分間程度浸漬することで達成される。現像条件は、未露光部が完全に除去され、露光部は実質的に除去されないように設定する。従って、現像条件は、光の照射量、現像に用いる溶媒の種類などに応じて変動する。

【0053】

現像の後は、微風を吹きかけて基板表層に残留していた第2有機溶剤を吹き飛ばすことで、現像を停止させる。

【0054】

このようにして露光部である不溶部が残留したネガ型の塗膜パターンが基板上に形成される。その後、基板を乾燥し、続いて焼成して塗膜中の金属化合物を完全に金属酸化物に変換させると、所望組成の金属酸化物からなる薄膜パターンが得られる。焼成は、通常は大気雰囲気などの酸素含有雰囲気中300〜800℃で1秒〜2時間保持することにより行うことが好ましい。

【0055】

このようにして形成された金属酸化物薄膜パターンは、現像によるパターン形状の乱れを生じることがなく、精細でかつ正確なパターンを得ることができる。具体的には、形成された金属酸化物薄膜パターンは、図2に示すような薄膜パターン11を基板10上に形成し、薄膜パターン11の断面上部(表層部)の幅をaとし、薄膜パターン11断面下部(基板界面部)の幅をbとしたとき、そのb/a値が0.95以上とパターン形状の乱れを抑制することができる。

【0056】

必要であれば、こうして形成された金属酸化物薄膜パターンの上に、同じ方法で異種又は同種の金属酸化物薄膜パターンを重ねて形成しても良い。

【0057】

例えば、金属酸化物薄膜パターンの形成方法を薄膜キャパシタの製造に適用し、上記パターンの形成方法を用いて、基板上に下部電極層としての導電性酸化物を形成したり、基板上に絶縁層としての絶縁性酸化物を形成したり、或いは、基板上に上部電極層としての導電性酸化物を形成したりすることができる。上記方法により形成された薄膜キャパシタは、精細でかつ正確なパターンが得られる。

【実施例】

【0058】

次に本発明の実施例を比較例とともに詳しく説明する。

【0059】

<各種前駆体溶液の調製>

次の表1に示す各金属原料、第1有機溶剤及び感光剤を使用し、金属酸化物濃度が表1に示す濃度となるように調整して各種前駆体溶液を調製した。なお、PZT前駆体溶液については金属モル比がPb:Zr:Ti=2:1:1、BST前駆体溶液については金属モル比がBa:Sr:Ti=1:1:2、SBT前駆体溶液については金属モル比がSr:Bi:Ta=1:2:2、AZO前駆体溶液については金属モル比がZn:Al=100:5、LNO前駆体溶液については金属モル比がLa:Ni=1:1となるようにそれぞれ各金属原料の割合を調整して混合した。また、感光剤についてはNBAL或いはNBAを総金属モル数に対して等モル量となるように添加するか、全く添加しなかった。

【0060】

【表1】

<実施例1>

先ず、スピンコーティング法によりシリコン基板上に上記表1に示す各種前駆体溶液を塗布し、基板上に塗膜を形成した。なお、スピンコーティングは、基板を500rpmの速度で回転させながら3秒間前駆体溶液を滴下、続いて基板を3000rpmの速度で回転させながら15秒間前駆体溶液を滴下する条件で行った。次いで、塗膜を形成した基板を次の表2に示す温度条件で1分間加熱し、塗膜中の第1有機溶剤を除去した。

【0061】

次に、露光工程として、塗膜を形成した基板に対して、市販の紫外線ランプ(中心波長250nm)を光源とする紫外線をマスクパターンを通して照射した。紫外線照射量は照射時間を変えて0.5J/cm2、1.0J/cm2及び5.0J/cm2となるようにし、マスクパターンは10μm×10μmドットのネガ型フォトマスクを用いた。

【0062】

次に、露光した基板に表2に示す温度条件で30秒間再加熱を行った。

【0063】

次に、現像工程として、第2有機溶剤としてn−ブタノールを用意し、光照射した基板を第2有機溶剤中に30秒間浸漬し、未露光部を溶解することにより不溶部からなるネガ型パターンを得た。続いて、第2有機溶剤による現像を終えた基板表面に微風を吹きかけて残留第2有機溶剤を吹き飛ばすことでサンプルを作製した。

【0064】

作製したサンプルは再度150℃で5分乾燥した後、塗膜パターン断面形状を評価した。なお、形成した塗膜パターンの高さはいずれも約200nmであり、形成した塗膜のパターニングプロセスは全て湿度25%に維持されたクリーンルーム内で行った。

【0065】

<比較例1>

露光した基板に再加熱を施さない以外は実施例1と同様にしてサンプルを作製した。

【0066】

<比較試験及び評価>

パターニング評価手法としては、各種サンプルについて、パターンエッジ部の断面形状をSEMにより観察することにより、露光部である不溶部が溶解せずに残っているものを「良好」の評価とし、残っていないものを「不良」の評価とした。得られた評価結果を次の表2に示す。

【0067】

パターン断面形状評価手法としては、紫外線照射量が1J/cm2のサンプルについて、図2に示す基板10上に形成された塗膜パターン11の断面上部(表層部)の幅をaとし、塗膜パターン11断面下部(基板界面部)の幅をbとしたときのb/a値を求め、b/a値が0.95以上であるときに「良好」の評価を、b/a値が0.95未満であるときに「不良」の評価とした。得られた評価結果を次の表2に示す。

【0068】

【表2】

【0069】

【表3】

表2及び表3から明らかなように、感光剤を添加した前駆体溶液を用いたサンプルでは、露光後現像前に再加熱を施すことで、0.5J/cm2と低照射量での露光でも良好なパターニングが得られ、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95以上と良好であった。

【0070】

一方、露光後現像前に再加熱を施さないと、0.5J/cm2と低照射量での露光では良好なパターニングが得られず、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95未満と断面形状に乱れが生じていた。

【0071】

また、感光剤を添加しない前駆体溶液を用いたサンプルでは、再加熱を施しても、0.5J/cm2と低照射量での露光では良好なパターニングが得られず、照射量が1.0J/cm2での露光で良好なパターニングが得られ、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95以上と良好であった。更に、再加熱を施さないと、照射量が1.0J/cm2での露光でも良好なパターニングが得られず、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95未満と断面形状に乱れが生じていた。

【0072】

<実施例2>

図3(a)及び(b)に示すように、実施例1のLNO−C前駆体溶液による実験と同条件で基板20上にLNO塗膜21を形成し、20μm×20μmドットのネガ型マスクを使用してLNO塗膜のドットパターンを形成した。次いで、RTA(Rapid Thermal Annealing)により50℃/分の速度で昇温し、700℃で5分間維持して焼成することにより、導電性のLNOドットパターン21aを得た。

【0073】

次に、図3(c)及び(d)に示すように、基板20及びLNOドットパターン21a上に実施例1のPZT−F前駆体溶液による実験と同条件でPZT塗膜22を形成し、15μm×15μmドットのネガ型マスクパターンを下層LNOドットパターン21aからはみ出さないように位置合わせを行い、PZT塗膜のドットパターンを形成し、LNOドットパターン21aの作製条件と同様にRTAで700℃で5分間焼成し、強誘電体PZTドットパターン22aを得た。

【0074】

更に、図3(e)及び(f)に示すように、基板20、LNOドットパターン21a及びPZTドットパターン22a上に実施例1のLNO−C前駆体溶液による実験と同条件でLNO塗膜23を形成し、10μm×10μmドットのネガ型マスクパターンを下層PZTドットパターン22aからはみ出さないように位置合わせを行いLNO塗膜のドットパターンを形成し、PZTドットパターン22aの作製条件と同様にRTAで700℃で5分間焼成し、導電性のLNOドットパターン23aを得、下部電極(LNO)/絶縁層(PZT)/上部電極(LNO)構造の薄膜キャパシタを得た。

【0075】

<実施例3>

図3(a)及び(b)に示すように、実施例1のLNO−C前駆体溶液による実験と同条件で基板20上にLNO塗膜21を形成し、20μm×20μmドットのネガ型マスクを使用してLNO塗膜のドットパターンを形成した。次いで、RTAにより50℃/分の速度で昇温し、700℃で5分間維持して焼成することにより、導電性のLNOドットパターン21aを得た。

【0076】

次に、図3(c)及び(d)に示すように、基板20及びLNOドットパターン21a上に実施例1のBST−C前駆体溶液による実験と同条件でBST塗膜22を形成し、15μm×15μmドットのネガ型マスクパターンを下層LNOドットパターンからはみ出さないように位置合わせを行いBST塗膜のドットパターンを形成し、LNOドットパターン21aの作製条件と同様にRTAで700℃で5分間焼成し、強誘電体BSTドットパターン22aを得た。

【0077】

更に、図3(e)及び(f)に示すように、基板20、LNOドットパターン21a及びBSTドットパターン22a上に実施例1のLNO−C前駆体溶液による実験と同条件でLNO塗膜23を形成し、10μm×10μmドットのネガ型マスクパターンを下層BSTドットパターン22aからはみ出さないように位置合わせを行いLNO塗膜のドットパターンを形成し、BSTドットパターン22aの作製条件と同様にRTAで700℃で5分間焼成し、導電性のLNOドットパターン23aを得、下部電極(LNO)/絶縁層(BST)/上部電極(LNO)構造の薄膜キャパシタを得た。

【0078】

<実施例4>

図3(a)及び(b)に示すように、実施例1のLNO−C前駆体溶液による実験と同条件で基板20上にLNO塗膜21を形成し、20μm×20μmドットのネガ型マスクを使用してLNO塗膜のドットパターンを形成した。次いで、RTAにより50℃/分の速度で昇温し、700℃で5分間維持して焼成することにより、導電性のLNOドットパターン21aを得た。

【0079】

次に、図3(c)及び(d)に示すように、基板20及びLNOドットパターン21a上に実施例1のSBT−D前駆体溶液による実験と同条件でSBT塗膜22を形成し、15μm×15μmドットのネガ型マスクパターンを下層LNOドットパターン21aからはみ出さないように位置合わせを行いSBT塗膜のドットパターンを形成し、LNOドットパターン21aの作製条件と同様にRTAで800℃で5分間焼成し、強誘電体SBTドットパターン22aを得た。

【0080】

更に、図3(e)及び(f)に示すように、基板20、LNOドットパターン21a及びSBTドットパターン22a上に実施例1のLNO−C前駆体溶液による実験と同条件でLNO塗膜23を形成し、10μm×10μmドットのネガ型マスクパターンを下層SBTドットパターン22aからはみ出さないように位置合わせを行いLNO塗膜のドットパターンを形成し、SBTドットパターン22aの作製条件と同様にRTAで700℃で5分間焼成し、導電性LNOドットパターン23を得、下部電極(LNO)/絶縁層(SBT)/上部電極(LNO)構造の薄膜キャパシタを得た。

【産業上の利用可能性】

【0081】

本発明の金属酸化物薄膜パターンの形成方法は、薄膜キャパシタ、DRAM、不揮発性強誘電体薄膜メモリー、バイポーラメモリー、GaAsIC等の半導体メモリー、液晶素子、コンデンサアレイ等の電子部品、光電波路、薄膜型光アイソレーター、フレネルレンズ等の光学部品の製造に利用できる。

【符号の説明】

【0082】

10 基板

11 塗膜パターン

【技術分野】

【0001】

本発明は、前駆体溶液を用いた金属酸化物薄膜パターンの形成方法に関する。

【背景技術】

【0002】

化学溶液堆積(Chemical Solution Deposition;以下、CSDという。)法を用いた金属酸化物薄膜のパターニング方法としては、光反応性水発生剤を添加したCSD溶液、光重合性配位子を有した有機金属化合物から構成されるCSD溶液等、いわゆる感光性CSD溶液を塗布し、所望のマスクパターンを通して光照射を行って露光し、続いて、現像液により現像して未露光部を除去することでパターンを形成していた。

【0003】

例えば、加水分解性金属化合物と、感光剤とを含有する組成物を基板上に塗布し、得られた塗膜を画像形成露光し、溶媒で現像して未露光部を除去した後、熱処理して露光部の膜を金属酸化物に変換させる金属酸化物薄膜パターンの形成方法が開示されている(例えば、特許文献1,2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3191541号公報(請求項1〜4)

【特許文献2】特許第3097441号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

パターニング工程時間短縮のためには光感度を上げ、光照射時間を少なくすることが有効である。しかしながら上記特許文献1,2に示されるCSD法用原料溶液の改善にはもはや限界があり、これ以上の感度アップは非常に困難であった。

【0006】

また、工程時間短縮のために、光照射を極力少なくしてパターニングを行った場合、塗膜の表層領域に比べて下層領域は光透過が悪いため、光照射による下層領域の不溶化は表層領域に比べ十分とはいえない。そうすると、形成された不溶部の下層領域における現像液に対する溶解速度は、不溶部の表層領域の溶解速度よりも早くなるため、形成したパターンを断面で見たときに、パターンの下層領域がえぐられたような形状(オーバーハング)になり易い問題があった。

【0007】

本発明の目的は、原料溶液の性質を改善をすることなく、光照射感度を向上し、現像によるパターン形状の乱れを改善し得る、前駆体溶液を用いた金属酸化物薄膜パターンの形成方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の観点は、少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、基板上に塗膜を形成する工程と、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、第1有機溶剤と同一若しくは第1有機溶剤とは異なる種類の有機溶剤或いはそれらの混合溶剤(以下、第2有機溶剤という。)を用いて可溶部を溶解し、不溶部を残存させる現像工程とを含む前駆体溶液を用いた金属酸化物薄膜パターンの形成方法において、基板上に塗膜を形成した後であって光照射による露光の前に、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去する工程と、光照射による露光の後であって第2有機溶剤による現像の前に、光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる工程とを更に含むことを特徴とする。

【0009】

本発明の第2の観点は、第1の観点に基づく発明であって、更に前駆体溶液を構成する有機金属化合物が金属アルコキシドを含むことを特徴とする。

【0010】

本発明の第3の観点は、第1の観点に基づく発明であって、更に前駆体溶液を構成する有機金属化合物が金属カルボン酸塩を含むことを特徴とする。

【0011】

本発明の第4の観点は、第1の観点に基づく発明であって、更に前駆体溶液を構成する有機金属化合物が金属カルボン酸塩からなることを特徴とする。

【0012】

本発明の第5の観点は、第1の観点に基づく発明であって、更に再加熱温度が100〜180℃であることを特徴とする。

【0013】

本発明の第6の観点は、第1ないし第5の観点に基づく方法により形成された金属酸化物薄膜パターンである。

【0014】

本発明の第7の観点は、基板上に第1ないし第5の観点に基づく方法を用いて下部電極層としての導電性酸化物を形成する第1工程、基板上に第1ないし第5の観点に基づく方法を用いて絶縁層としての絶縁性酸化物を形成する第2工程、又は基板上に第1ないし第5の観点に基づく方法を用いて上部電極層としての導電性酸化物を形成する第3工程のうち、少なくとも1種の工程を含むことを特徴とする薄膜キャパシタの製造方法である。

【0015】

本発明の第8の観点は、第7の観点に基づく方法により形成された薄膜キャパシタである。

【発明の効果】

【0016】

本発明の金属酸化物薄膜パターンの形成方法では、少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、基板上に塗膜を形成する工程と、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、第2有機溶剤を用いて可溶部を溶解し、不溶部を残存させる現像工程とを含む方法において、基板上に塗膜を形成した後であって光照射による露光の前に、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去し、光照射による露光の後であって第2有機溶剤による現像の前に、光照射した基板を再加熱して、光照射した領域の不溶化を促進させる。露光前に加熱して塗膜中の第1有機溶剤を除去することで光感度を向上させることができ、露光後現像前に再加熱して光照射した領域の不溶化を促進させるため、低い光照射量でもパターニングが可能となる。結果として、この再加熱によって前駆体溶液の性質を改善をすることなく、光照射感度が向上する。更に、下層領域を表層領域と同程度にまで不溶化させることができるため、現像によるパターン形状の乱れを改善できる。

【図面の簡単な説明】

【0017】

【図1】本発明の金属酸化物薄膜パターンの形成方法を示す工程図である。

【図2】パターン断面形状評価方法の説明図である。

【図3】薄膜キャパシタの製造方法を示す工程図である。

【発明を実施するための形態】

【0018】

次に本発明を実施するための形態を図面に基づいて説明する。

【0019】

本発明の形成方法は、チタンジルコン酸鉛(PZT)、ランタン含有チタン酸ジルコン酸鉛(PLZT)、チタン酸ストロンチウム(ST)、チタン酸バリウム(BT)、チタン酸バリウムストロンチウム(BST)、タンタル酸ビスマスストロンチウム(SBT)、アルミニウムドープ酸化亜鉛(AZO)、ニッケルドープ酸化ランタン(LNO)、タンタル酸ニオブ酸ビスマスストロンチウム(SBTN)、チタン酸ビスマス(Bi4Ti3O12)、酸化タンタル(Ta2O5)、二酸化チタン(TiO2)、酸化鉛(PbO)、二酸化ジルコニウム(ZrO2)、アルミナ(Al2O3)、二酸化スズ(SnO2)、二酸化ルテニウム(RuO2)といった金属酸化物(複合金属酸化物と単金属酸化物の両者を含む)の薄膜パターンの形成に利用することができる。

【0020】

本発明の形成方法では、図1に示すように、先ず、前駆体溶液を基板に塗布し、基板上に塗膜を形成する。使用する前駆体溶液は、少なくとも有機金属化合物及び第1有機溶剤を含有するCSD法用の溶液である。

【0021】

前駆体溶液を構成する有機金属化合物は、加水分解により金属水酸化物を形成することができるものであれば特に制限されないが、その代表例としては、金属アルコキシド、金属アセチルアセトナート錯体、及び金属カルボン酸塩を挙げることができる。金属アルコキシドは、エトキシド、プロポキシド、イソプロポキシド、ブトキシド、イソブトキシドなどが好ましい。金属カルボン酸塩は、酢酸塩、プロピオン酸塩、2−エチルヘキサン酸塩などの脂肪酸塩が好ましい。各金属元素について、1種若しくは2種以上の有機金属化合物を原料として使用できる。

【0022】

このうち、有機金属化合物が金属アルコキシドを含むことが好ましい。また、有機金属化合物が金属カルボン酸塩を含むことが好ましい。特に、有機金属化合物が金属カルボン酸塩からなることが微細なパターニングに適するため好ましい。

【0023】

加水分解性金属化合物は、被膜形成性を有している。ゾル−ゲル法による薄膜形成で既に利用されているように、加水分解性金属化合物の溶液からなる膜は大気中の水と反応して加水分解を受け、含水金属酸化物のゾルを経てゲル化し、更に反応が進むと金属−酸素の結合により三次元架橋する重合反応が起こって膜が硬化する。

【0024】

加水分解性金属化合物は光感受性があり、光照射すると、露光部ではこの重合反応が優先的に起こり、膜が緻密化して硬化する。そのため、露光部と未露光部とで溶解性に差異が生ずるので、この現象を利用してパターン形成が可能となる。

【0025】

第1有機溶剤としては、エタノールやイソプロパノール、n−ブタノール、2−メトキシエタノール、1−メトキシ−2−プロパノール、1−エトキシ−2−プロパノールなどのアルコール類、酢酸やプロピオン酸などの低級脂肪族カルボン酸類、酢酸エチルや酢酸プロピル、酢酸イソアミルなどのエステル類、キシレンやオクタン等の炭化水素類などが挙げられる。

【0026】

前駆体溶液は、有機金属化合物と第1有機溶剤のみで構成されていても良いが、更に感光剤を含むことで露光や現像をより容易に行うことができる。

【0027】

感光剤として、光照射により水を遊離する感光剤(以下、水発生剤という。)を使用することができる。この水発生剤を加水分解性金属化合物の溶液に添加しておくと、光照射によりこの水発生剤から遊離した水が、加水分解性金属化合物の硬化反応を著しく促進させることができる。即ち、水発生剤から発生した水が一種の硬化触媒として作用する。そのため、露光部では膜の硬化反応が著しく進み、この水発生剤を添加しない場合に比べて、露光部と未露光物との溶解度差が非常に大きくなる。また、加水分解性金属化合物自体の光感受性に比べて、水発生剤の光感受性は大きいため、より少ない光エネルギー量で上記の硬化反応を開始と促進が可能となる。

【0028】

水発生剤としては、光照射により分子内又は分子間で脱水反応が起こり、水を遊離することができる任意の化合物を使用することができる。このような化合物としては、分子内にニトロ基などの電子吸引基と水酸基などの電子供与基とを有している光感受性の芳香族有機化合物がある。電子吸引基と電子供与基は比較的近接した位置に存在することが好ましい。このような化合物の具体例としては、o−ニトロベンジルアルコール、1−ヒドロキシメチル−2−ニトロナフタレンなどが挙げられる。例えば、o−ニトロベンジルアルコールの場合には、光照射によって、次の式(1)に示す反応により分子内で脱水が起こり、水が発生する。

【0029】

C6H4(CH2OH)NO2 → C6H4(CHO)NO + H2O ……(1)

水発生剤による加水分解性金属化合物の硬化反応を更に促進させるため、水発生剤に加えて、光照射により酸を遊離する感光剤(以下、酸発生剤という。)を併用してもよい。酸発生剤が共存すると、露光部で光照射を受けて発生した酸が、加水分解性金属化合物の硬化反応の触媒として作用し、硬化が更に一層促進され、従って、露光部と未露光部との溶解度差の一層の増大及び光照射量の一層の低減が可能となる。

【0030】

水発生剤と併用可能な酸発生剤としては、従来よりフォトレジストの分野で知られているものを使用することができる。例としては、ヨードニウム塩、スルホニウム塩などのオニウム塩;ハロゲン含有ベンゼン誘導体、ハロゲン置換アルカン及びシクロアルカン、ハロゲン含有s−トリアジンもしくはイソシアヌレート誘導体などの有機ハロゲン化物;更にはo−もしくはp−ニトロベンジルエステル、ベンゼンポリスルホン酸エステル、ビスアリールスルホニルジアゾメタン、2−フェニルスルホニルアセトフェノンなどの芳香族スルホン酸エステル又はスルホニル化合物等が挙げられる。

【0031】

水発生剤と酸発生剤はいずれも1種若しくは2種以上使用できる。前駆体溶液に上記水発生剤や酸発生剤を加える場合には、原料の有機金属化合物を適当な第1有機溶剤に溶解した後、得られた溶液に上記水発生剤や酸発生剤を添加し、溶解することにより調製できる。目的物が複合酸化物薄膜パターンである場合には、原料となる2種以上の有機金属化合物を、目的物中における各金属の存在比に一致した割合で使用する。

【0032】

前駆体溶液中の有機金属化合物の濃度は1〜20質量%の範囲内が好ましい。水発生剤の添加量は、前駆体溶液全量に対して、0.001〜20質量%、好ましくは0.1〜10質量%の範囲内である。水発生剤の添加量が少なすぎると、露光部と未露光部との溶解度差が大きくならず、鮮明なパターンが形成できない。水発生剤の添加量が多すぎると、照射により周囲の未露光部の塗膜まで変性してしまい、やはり鮮明なパターンが得られなくなる。酸発生剤も併用添加する場合、酸発生剤の添加量も、前駆体溶液全量に対して0.001〜20質量%、好ましくは0.1〜10質量%の範囲内である。この場合、水発生剤と酸発生剤の合計量が前駆体溶液全量の20質量%以下であることが好ましい。

【0033】

上記水発生剤や酸発生剤を添加して得られた前駆体溶液には、貯蔵時のゲル化を防止する安定化剤として、アセチルアセトン、エタノールアミン、オキソブタン酸エチルなどのキレート形成化合物を、加水分解性金属化合物1モルに対して0.05〜10モルの割合で添加してもよい。

【0034】

また、感光剤として、ニトロ基含有化合物を使用することができる。ニトロ基含有化合物としては、ニトロスチロール誘導体、ニトロアセトフェノン誘導体、ニトロアニソール誘導体、ニトロベンジルアルコール誘導体、ニトロベンズアルデヒド誘導体が挙げられる。

【0035】

なお、上記ニトロ基含有化合物を使用する場合には、有機金属化合物として金属アルコキシドを少なくとも1種使用する必要がある。それは、上記誘導体は、金属アルコキシドと、容易にアルコール交換ないし配位子交換反応を受けて、光反応性の高い金属化合物を生成し、この金属化合物は、少ない照射エネルギー量の光であっても、これを吸収すると、配位子が容易に分解し、元の金属アルコキシドとは溶剤に対する溶解度が大きく異なった金属化合物を生成するためである。

【0036】

前駆体溶液中に金属アルコキシドとともに含有させるニトロスチロール誘導体としては、β−ニトロスチロール,o−ニトロスチロール,m−ニトロスチロール,p−ニトロスチロール等が挙げられる。また、ニトロアセトフェノン誘導体としては、o−ニトロアセトフェノン,m−ニトロアセトフェノン,p−ニトロアセトフェノン,2−ニトロ−3−メチルアセトフェノン,2−ニトロ−4−メチルアセトフェノン,2−ニトロ−5−メチルアセトフェノン,2′−ニトロ−6−メチルアセトフェノン等が挙げられる。また、ニトロアニソール誘導体としては、o−ニトロアニソール,m−ニトロアニソール,p−ニトロアニソール,2−ニトロ−3−メチルアニソール,2−ニトロ−4−メチルアニソール,2−ニトロ−5−メチルアニソール,2−ニトロ−6−メチルアニソール等が挙げられる。また、ニトロベンジルアルコール誘導体としては、2−ニトロベンジルアルコール、3−ニトロベンジルアルコール、4−ニトロベンジルアルコール、2−ニトロ−3−メチルベンジルアルコール、2−ニトロ−4−メチルベンジルアルコール、2−ニトロ−5−メチルベンジルアルコール、2−ニトロ−6−メチルベンジルアルコール、2,3−ジニトロベンジルアルコール、2,4−ジニトロベンジルアルコール、2,5−ジニトロベンジルアルコール、2,6−ジニトロベンジルアルコール等が挙げられる。また、ニトロベンズアルデヒド誘導体としては、2−ニトロベンズアルデヒド、2,4−ジニトロベンズアルデヒド、3−ニトロベンズアルデヒド、4−ニトロベンズアルデヒド、2−ニトロ−3−メチルベンズアルデヒド、2−ニトロ−4−メチルベンズアルデヒド、2−ニトロ−5−メチルベンズアルデヒド、2−ニトロ−6−メチルベンズアルデヒド、2,3−ジニトロベンズアルデヒド、2,5−ジニトロベンズアルデヒド、2,6−ジニトロベンズアルデヒド等が挙げられる。

【0037】

このうち、特に、ニトロスチロール誘導体として下記(1)のβ−ニトロスチロールを、ニトロアセトフェノン誘導体として下記(2)のo−ニトロアセトフェノンを、ニトルアニソール誘導体としては下記(3)のo−ニトロアニソールを、ニトロベンジルアルコール誘導体として2−ニトロベンジルアルコールを、ニトロベンズアルデヒド誘導体として2−ニトロベンズアルデヒド又は2,4−ジニトロベンズアルデヒドを用いるのが好ましい。

【0038】

【化1】

これら上記誘導体は1種を単独で用いても、2種以上を併用しても良い。前駆体溶液におけるこれらニトロ基含有化合物の含有割合(誘導体を2種以上用いる場合はその合計の含有割合)は、金属アルコキシドの含有量(金属アルコキシドとして2種以上のものを組成物中に含有する場合はその合計含有量)の0.05〜6倍モル、特に0.3〜2倍モルとするのが好ましい。この割合が0.05倍モル未満ではこれらの誘導体を含有させることによる照射エネルギー低減効果が十分に得られず、0.3倍モル以上の添加でより好ましい感度を得ることができる。また2倍モルを越えても改善効果に差異はなく、6倍モルを越えると、溶液に対する溶解度、熱処理後の膜中残留有機物の問題等が生じて好ましくない。

【0039】

上記ニトロ基含有化合物の他、耐湿性、経時安定性の改善のために、更に、照射光の波長領域に強い吸収を示さない安定化剤、即ち、アルコキシ基の加水分解防止剤を含有することが望ましい。このような安定化剤としては、エタノールアミン、ジエタノールアミン、トリエタノールアミン等のエタノールアミン類、アセチルアセトン、ベンゾイルアセトン、ジベンゾイルメタン等のβ−ジケトン類、3−オキソブタン酸エチル等のβ−ケトエステル類、2−エチルヘキサン酸、2−エチル酪酸、酪酸、吉草酸等のカルボン酸類、1,3−ブチレングリコール、2,4−アミレングリコール等のグリコール類及びグリコールエステル類から選ばれる1種又は2種以上を用いることができる。

【0040】

このような安定化剤の添加量は、使用する金属アルコキシドの種類や、上記ニトロ基含有化合物の添加量、必要とされる耐湿性、経時安定性等によっても異なるが、通常の場合、金属アルコキシドに対して、5倍モル以下、特に0.5〜2倍モルとするのが好ましい。この安定化剤の割合が金属アルコキシドに対して5倍モルを越えると、上記ニトロ基含有化合物よりも金属と結合し易い安定化剤に関しては、感光性の感度を落としてしまうので、好ましくない。

【0041】

前駆体溶液に上記ニトロ基含有化合物を加える場合には、原料の金属アルコキシドを含む有機金属化合物を適当な第1有機溶剤に溶解した後、得られた溶液に上記ニトロ基含有化合物を添加し、溶解することにより調製できるが、望ましくは、金属アルコキシドと上記ニトロ基含有化合物とを溶媒中で加熱還流することにより、予め金属アルコキシドとニトロ基含有化合物との複合体を形成した後、安定化剤等の他の成分を添加するのが好ましく、これにより、光感度の向上及びニトロ基含有化合物の使用量の低減を図ることができる。また、複合化の逆反応を防止するためにも、生成した有機物を取り除くという方法も効果的である。

【0042】

なお、目的物が複合酸化物薄膜パターンである場合には、2種以上の金属酸化物原料を、目的物中における各金属の存在比に一致した割合で使用するが、2種以上の金属アルコキシドを含有する場合には、この2種以上の金属アルコキシドを溶媒中で加熱還流して予め複合アルコキシドを形成した後、安定化剤等の他の添加物を添加するのが好ましい。この場合においても、ニトロ基含有化合物は、複合アルコキシドとともに溶媒中で加熱還流して複合体を形成しておくのが望ましい。この場合も、また、複合化の逆反応を防止するためにも、生成した有機物を取り除くという方法も効果的である。

【0043】

前駆体溶液の基板への塗布は、均一な膜厚の塗膜が形成される塗布法であれば特に制限されないが、工業的にはスピンコーティング法が採用されることが多い。必要であれば、塗膜がゲル化した後、塗布操作を繰り返して所望の塗膜厚みを得ることもできる。前駆体溶液に上記感光剤を添加した場合には、より少ないエネルギーで露光することができるため、塗膜を厚くすることも可能である。この前駆体溶液を用いて形成する金属酸化物薄膜の膜厚は、一般的に0.01〜0.2μmの範囲内が好ましい。

【0044】

次いで、基板上に塗膜を形成した後であって光照射による露光の前に、塗膜を形成した基板を加熱して、塗膜に含まれる第1有機溶剤を除去する。塗膜中の第1有機溶剤を除去することで光感度を向上させることができる。ここでの加熱は、使用する第1有機溶媒の種類によって多少変動するが、100〜180℃で30秒〜5分間維持することが好ましい。加熱温度を上記範囲としたのは、100℃未満では第1有機溶剤が膜中に大量に残留してしまい、180℃を越えると有機金属化合物が分解して膜が不溶化してしまうためである。

【0045】

次に、露光工程として、塗膜を形成した基板に対して所望のパターンに従って光照射を行い、塗膜にパターンに従った可溶部及び不溶部を形成する。照射する光としては、紫外線が一般的である。紫外線源は、例えば、超高圧水銀灯、低圧水銀灯、エキシマレーザー等でよい。露光方法は、所望のパターンを有するマスクを通じて光照射するか、或いは光源がレーザーの場合にはパターン化されたレーザー光を照射する直描法によって行うことができる。照射エネルギー量は特に制限されず、膜厚や使用する前駆体溶液原料の種類によっても変動するが、0.5〜5.0J/cm2が好ましい。

【0046】

但し、感光剤を添加しない前駆体溶液を使用し、かつ、0.5J/cm2のような低照射量での露光では、後述する再加熱を施しても不溶化が促進せず、現像に耐え得る不溶部を形成し難い。従って、感光剤を添加しない前駆体溶液を使用する場合には、極端に低い照射量とはせず、例えば、1.0J/cm2以上とすることが好ましい。

【0047】

この工程では、塗膜の露光部が光反応等により硬化し、アルコールなどの溶媒への溶解度が低下、即ち不溶化して不溶部を形成し、未露光部が可溶部を形成する。

【0048】

次に、光照射による露光の後であって第2有機溶剤による現像の前に、光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる。

【0049】

光照射を極力少なくすることによる露光不足で不溶部の下層領域が十分に不溶化されていない場合でも、再加熱して不溶化を促進させることで、下層領域を表層領域と同程度にまで不溶化させ、現像に耐え得る不溶部を形成する。結果として、この再加熱によって前駆体溶液の性質を改善をすることなく、光照射感度が向上する。更に、下層領域を表層領域と同程度にまで不溶化させることができるため、現像によるパターン形状の乱れを改善できる。

【0050】

再加熱は、100〜180℃で30秒〜5分間維持することが好ましい。再加熱温度を上記範囲としたのは、100℃未満では不溶部の不溶化が促進されず、180℃を越えると可溶部も不溶化してしまうためである。

【0051】

次に、現像工程として、第2有機溶剤を用い、塗膜に形成した可溶部を溶解し、不溶部を残存させる。現像液として使用する第2有機溶剤としては、第1有機溶剤と同一若しくは第1有機溶剤とは異なる種類の有機溶剤或いはそれらの混合溶剤であって、未露光部である可溶部を溶解でき、露光部である不溶部に対する溶解性の小さい溶媒であれば良く、一般的には、水又はアルコール類を使用することが好ましい。アルコールとしては、2−メトキシエタノール、2−エトキシエタノール、n−ブタノール等のアルコキシアルコールが挙げられる。また、溶解力が高すぎて、露光部の溶解が起こりえる場合には、上記種類のアルコールにエチルアルコール、イソプロピルアルコールなどを添加することにより、溶解力を調整することもできる。

【0052】

この現像工程は、例えば、露光後の基板を第2有機溶剤に10秒〜10分間程度浸漬することで達成される。現像条件は、未露光部が完全に除去され、露光部は実質的に除去されないように設定する。従って、現像条件は、光の照射量、現像に用いる溶媒の種類などに応じて変動する。

【0053】

現像の後は、微風を吹きかけて基板表層に残留していた第2有機溶剤を吹き飛ばすことで、現像を停止させる。

【0054】

このようにして露光部である不溶部が残留したネガ型の塗膜パターンが基板上に形成される。その後、基板を乾燥し、続いて焼成して塗膜中の金属化合物を完全に金属酸化物に変換させると、所望組成の金属酸化物からなる薄膜パターンが得られる。焼成は、通常は大気雰囲気などの酸素含有雰囲気中300〜800℃で1秒〜2時間保持することにより行うことが好ましい。

【0055】

このようにして形成された金属酸化物薄膜パターンは、現像によるパターン形状の乱れを生じることがなく、精細でかつ正確なパターンを得ることができる。具体的には、形成された金属酸化物薄膜パターンは、図2に示すような薄膜パターン11を基板10上に形成し、薄膜パターン11の断面上部(表層部)の幅をaとし、薄膜パターン11断面下部(基板界面部)の幅をbとしたとき、そのb/a値が0.95以上とパターン形状の乱れを抑制することができる。

【0056】

必要であれば、こうして形成された金属酸化物薄膜パターンの上に、同じ方法で異種又は同種の金属酸化物薄膜パターンを重ねて形成しても良い。

【0057】

例えば、金属酸化物薄膜パターンの形成方法を薄膜キャパシタの製造に適用し、上記パターンの形成方法を用いて、基板上に下部電極層としての導電性酸化物を形成したり、基板上に絶縁層としての絶縁性酸化物を形成したり、或いは、基板上に上部電極層としての導電性酸化物を形成したりすることができる。上記方法により形成された薄膜キャパシタは、精細でかつ正確なパターンが得られる。

【実施例】

【0058】

次に本発明の実施例を比較例とともに詳しく説明する。

【0059】

<各種前駆体溶液の調製>

次の表1に示す各金属原料、第1有機溶剤及び感光剤を使用し、金属酸化物濃度が表1に示す濃度となるように調整して各種前駆体溶液を調製した。なお、PZT前駆体溶液については金属モル比がPb:Zr:Ti=2:1:1、BST前駆体溶液については金属モル比がBa:Sr:Ti=1:1:2、SBT前駆体溶液については金属モル比がSr:Bi:Ta=1:2:2、AZO前駆体溶液については金属モル比がZn:Al=100:5、LNO前駆体溶液については金属モル比がLa:Ni=1:1となるようにそれぞれ各金属原料の割合を調整して混合した。また、感光剤についてはNBAL或いはNBAを総金属モル数に対して等モル量となるように添加するか、全く添加しなかった。

【0060】

【表1】

<実施例1>

先ず、スピンコーティング法によりシリコン基板上に上記表1に示す各種前駆体溶液を塗布し、基板上に塗膜を形成した。なお、スピンコーティングは、基板を500rpmの速度で回転させながら3秒間前駆体溶液を滴下、続いて基板を3000rpmの速度で回転させながら15秒間前駆体溶液を滴下する条件で行った。次いで、塗膜を形成した基板を次の表2に示す温度条件で1分間加熱し、塗膜中の第1有機溶剤を除去した。

【0061】

次に、露光工程として、塗膜を形成した基板に対して、市販の紫外線ランプ(中心波長250nm)を光源とする紫外線をマスクパターンを通して照射した。紫外線照射量は照射時間を変えて0.5J/cm2、1.0J/cm2及び5.0J/cm2となるようにし、マスクパターンは10μm×10μmドットのネガ型フォトマスクを用いた。

【0062】

次に、露光した基板に表2に示す温度条件で30秒間再加熱を行った。

【0063】

次に、現像工程として、第2有機溶剤としてn−ブタノールを用意し、光照射した基板を第2有機溶剤中に30秒間浸漬し、未露光部を溶解することにより不溶部からなるネガ型パターンを得た。続いて、第2有機溶剤による現像を終えた基板表面に微風を吹きかけて残留第2有機溶剤を吹き飛ばすことでサンプルを作製した。

【0064】

作製したサンプルは再度150℃で5分乾燥した後、塗膜パターン断面形状を評価した。なお、形成した塗膜パターンの高さはいずれも約200nmであり、形成した塗膜のパターニングプロセスは全て湿度25%に維持されたクリーンルーム内で行った。

【0065】

<比較例1>

露光した基板に再加熱を施さない以外は実施例1と同様にしてサンプルを作製した。

【0066】

<比較試験及び評価>

パターニング評価手法としては、各種サンプルについて、パターンエッジ部の断面形状をSEMにより観察することにより、露光部である不溶部が溶解せずに残っているものを「良好」の評価とし、残っていないものを「不良」の評価とした。得られた評価結果を次の表2に示す。

【0067】

パターン断面形状評価手法としては、紫外線照射量が1J/cm2のサンプルについて、図2に示す基板10上に形成された塗膜パターン11の断面上部(表層部)の幅をaとし、塗膜パターン11断面下部(基板界面部)の幅をbとしたときのb/a値を求め、b/a値が0.95以上であるときに「良好」の評価を、b/a値が0.95未満であるときに「不良」の評価とした。得られた評価結果を次の表2に示す。

【0068】

【表2】

【0069】

【表3】

表2及び表3から明らかなように、感光剤を添加した前駆体溶液を用いたサンプルでは、露光後現像前に再加熱を施すことで、0.5J/cm2と低照射量での露光でも良好なパターニングが得られ、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95以上と良好であった。

【0070】

一方、露光後現像前に再加熱を施さないと、0.5J/cm2と低照射量での露光では良好なパターニングが得られず、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95未満と断面形状に乱れが生じていた。

【0071】

また、感光剤を添加しない前駆体溶液を用いたサンプルでは、再加熱を施しても、0.5J/cm2と低照射量での露光では良好なパターニングが得られず、照射量が1.0J/cm2での露光で良好なパターニングが得られ、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95以上と良好であった。更に、再加熱を施さないと、照射量が1.0J/cm2での露光でも良好なパターニングが得られず、また、照射量が1.0J/cm2のサンプルのパターン断面形状のb/a値は0.95未満と断面形状に乱れが生じていた。

【0072】

<実施例2>

図3(a)及び(b)に示すように、実施例1のLNO−C前駆体溶液による実験と同条件で基板20上にLNO塗膜21を形成し、20μm×20μmドットのネガ型マスクを使用してLNO塗膜のドットパターンを形成した。次いで、RTA(Rapid Thermal Annealing)により50℃/分の速度で昇温し、700℃で5分間維持して焼成することにより、導電性のLNOドットパターン21aを得た。

【0073】

次に、図3(c)及び(d)に示すように、基板20及びLNOドットパターン21a上に実施例1のPZT−F前駆体溶液による実験と同条件でPZT塗膜22を形成し、15μm×15μmドットのネガ型マスクパターンを下層LNOドットパターン21aからはみ出さないように位置合わせを行い、PZT塗膜のドットパターンを形成し、LNOドットパターン21aの作製条件と同様にRTAで700℃で5分間焼成し、強誘電体PZTドットパターン22aを得た。

【0074】

更に、図3(e)及び(f)に示すように、基板20、LNOドットパターン21a及びPZTドットパターン22a上に実施例1のLNO−C前駆体溶液による実験と同条件でLNO塗膜23を形成し、10μm×10μmドットのネガ型マスクパターンを下層PZTドットパターン22aからはみ出さないように位置合わせを行いLNO塗膜のドットパターンを形成し、PZTドットパターン22aの作製条件と同様にRTAで700℃で5分間焼成し、導電性のLNOドットパターン23aを得、下部電極(LNO)/絶縁層(PZT)/上部電極(LNO)構造の薄膜キャパシタを得た。

【0075】

<実施例3>

図3(a)及び(b)に示すように、実施例1のLNO−C前駆体溶液による実験と同条件で基板20上にLNO塗膜21を形成し、20μm×20μmドットのネガ型マスクを使用してLNO塗膜のドットパターンを形成した。次いで、RTAにより50℃/分の速度で昇温し、700℃で5分間維持して焼成することにより、導電性のLNOドットパターン21aを得た。

【0076】

次に、図3(c)及び(d)に示すように、基板20及びLNOドットパターン21a上に実施例1のBST−C前駆体溶液による実験と同条件でBST塗膜22を形成し、15μm×15μmドットのネガ型マスクパターンを下層LNOドットパターンからはみ出さないように位置合わせを行いBST塗膜のドットパターンを形成し、LNOドットパターン21aの作製条件と同様にRTAで700℃で5分間焼成し、強誘電体BSTドットパターン22aを得た。

【0077】

更に、図3(e)及び(f)に示すように、基板20、LNOドットパターン21a及びBSTドットパターン22a上に実施例1のLNO−C前駆体溶液による実験と同条件でLNO塗膜23を形成し、10μm×10μmドットのネガ型マスクパターンを下層BSTドットパターン22aからはみ出さないように位置合わせを行いLNO塗膜のドットパターンを形成し、BSTドットパターン22aの作製条件と同様にRTAで700℃で5分間焼成し、導電性のLNOドットパターン23aを得、下部電極(LNO)/絶縁層(BST)/上部電極(LNO)構造の薄膜キャパシタを得た。

【0078】

<実施例4>

図3(a)及び(b)に示すように、実施例1のLNO−C前駆体溶液による実験と同条件で基板20上にLNO塗膜21を形成し、20μm×20μmドットのネガ型マスクを使用してLNO塗膜のドットパターンを形成した。次いで、RTAにより50℃/分の速度で昇温し、700℃で5分間維持して焼成することにより、導電性のLNOドットパターン21aを得た。

【0079】

次に、図3(c)及び(d)に示すように、基板20及びLNOドットパターン21a上に実施例1のSBT−D前駆体溶液による実験と同条件でSBT塗膜22を形成し、15μm×15μmドットのネガ型マスクパターンを下層LNOドットパターン21aからはみ出さないように位置合わせを行いSBT塗膜のドットパターンを形成し、LNOドットパターン21aの作製条件と同様にRTAで800℃で5分間焼成し、強誘電体SBTドットパターン22aを得た。

【0080】

更に、図3(e)及び(f)に示すように、基板20、LNOドットパターン21a及びSBTドットパターン22a上に実施例1のLNO−C前駆体溶液による実験と同条件でLNO塗膜23を形成し、10μm×10μmドットのネガ型マスクパターンを下層SBTドットパターン22aからはみ出さないように位置合わせを行いLNO塗膜のドットパターンを形成し、SBTドットパターン22aの作製条件と同様にRTAで700℃で5分間焼成し、導電性LNOドットパターン23を得、下部電極(LNO)/絶縁層(SBT)/上部電極(LNO)構造の薄膜キャパシタを得た。

【産業上の利用可能性】

【0081】

本発明の金属酸化物薄膜パターンの形成方法は、薄膜キャパシタ、DRAM、不揮発性強誘電体薄膜メモリー、バイポーラメモリー、GaAsIC等の半導体メモリー、液晶素子、コンデンサアレイ等の電子部品、光電波路、薄膜型光アイソレーター、フレネルレンズ等の光学部品の製造に利用できる。

【符号の説明】

【0082】

10 基板

11 塗膜パターン

【特許請求の範囲】

【請求項1】

少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、前記基板上に塗膜を形成する工程と、

前記塗膜を形成した基板に対して所望のパターンに従って光照射を行い、前記塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、

前記第1有機溶剤と同一若しくは前記第1有機溶剤とは異なる種類の有機溶剤或いはそれらの混合溶剤(以下、第2有機溶剤という。)を用いて前記可溶部を溶解し、前記不溶部を残存させる現像工程と

を含む前駆体溶液を用いた金属酸化物薄膜パターンの形成方法において、

前記基板上に塗膜を形成した後であって前記光照射による露光の前に、前記塗膜を形成した基板を加熱して、前記塗膜に含まれる第1有機溶剤を除去する工程と、

前記光照射による露光の後であって前記第2有機溶剤による現像の前に、前記光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる工程と

を更に含む

ことを特徴とする金属酸化物薄膜パターンの形成方法。

【請求項2】

前駆体溶液を構成する有機金属化合物が金属アルコキシドを含む請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項3】

前駆体溶液を構成する有機金属化合物が金属カルボン酸塩を含む請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項4】

前駆体溶液を構成する有機金属化合物が金属カルボン酸塩からなる請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項5】

再加熱温度が100〜180℃である請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項6】

請求項1ないし5いずれか1項に記載の方法により形成された金属酸化物薄膜パターン。

【請求項7】

基板上に請求項1ないし5いずれか1項に記載の方法を用いて下部電極層としての導電性酸化物を形成する第1工程、基板上に請求項1ないし5いずれか1項に記載の方法を用いて絶縁層としての絶縁性酸化物を形成する第2工程、又は基板上に請求項1ないし5いずれか1項に記載の方法を用いて上部電極層としての導電性酸化物を形成する第3工程のうち、少なくとも1種の工程を含むことを特徴とする薄膜キャパシタの製造方法。

【請求項8】

請求項7記載の方法により形成された薄膜キャパシタ。

【請求項1】

少なくとも有機金属化合物及び第1有機溶剤を含有する前駆体溶液を基板に塗布し、前記基板上に塗膜を形成する工程と、

前記塗膜を形成した基板に対して所望のパターンに従って光照射を行い、前記塗膜にパターンに従った可溶部及び不溶部を形成する露光工程と、

前記第1有機溶剤と同一若しくは前記第1有機溶剤とは異なる種類の有機溶剤或いはそれらの混合溶剤(以下、第2有機溶剤という。)を用いて前記可溶部を溶解し、前記不溶部を残存させる現像工程と

を含む前駆体溶液を用いた金属酸化物薄膜パターンの形成方法において、

前記基板上に塗膜を形成した後であって前記光照射による露光の前に、前記塗膜を形成した基板を加熱して、前記塗膜に含まれる第1有機溶剤を除去する工程と、

前記光照射による露光の後であって前記第2有機溶剤による現像の前に、前記光照射した基板を再加熱して、光照射により形成する不溶部の不溶化を促進させる工程と

を更に含む

ことを特徴とする金属酸化物薄膜パターンの形成方法。

【請求項2】

前駆体溶液を構成する有機金属化合物が金属アルコキシドを含む請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項3】

前駆体溶液を構成する有機金属化合物が金属カルボン酸塩を含む請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項4】

前駆体溶液を構成する有機金属化合物が金属カルボン酸塩からなる請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項5】

再加熱温度が100〜180℃である請求項1記載の金属酸化物薄膜パターンの形成方法。

【請求項6】

請求項1ないし5いずれか1項に記載の方法により形成された金属酸化物薄膜パターン。

【請求項7】

基板上に請求項1ないし5いずれか1項に記載の方法を用いて下部電極層としての導電性酸化物を形成する第1工程、基板上に請求項1ないし5いずれか1項に記載の方法を用いて絶縁層としての絶縁性酸化物を形成する第2工程、又は基板上に請求項1ないし5いずれか1項に記載の方法を用いて上部電極層としての導電性酸化物を形成する第3工程のうち、少なくとも1種の工程を含むことを特徴とする薄膜キャパシタの製造方法。

【請求項8】

請求項7記載の方法により形成された薄膜キャパシタ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−17043(P2011−17043A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−161372(P2009−161372)

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月8日(2009.7.8)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]