金属鉛の回収方法

【課題】 鉛と酸化物を含有するドロスから、金属鉛を効率よく回収する手段を提供する。

【解決手段】 鉛と酸化物を含有するドロス9を回収釜1の坩堝2に投入し、886℃以上で加熱した状態を継続する。坩堝2の下方に溶融金属鉛が分離されるので、回収釜1の底部に設置した取り出し口8から溶融金属鉛を流出させ取り出す。ドロス9は、好ましくは900℃〜1100℃の温度範囲で加熱する。

【解決手段】 鉛と酸化物を含有するドロス9を回収釜1の坩堝2に投入し、886℃以上で加熱した状態を継続する。坩堝2の下方に溶融金属鉛が分離されるので、回収釜1の底部に設置した取り出し口8から溶融金属鉛を流出させ取り出す。ドロス9は、好ましくは900℃〜1100℃の温度範囲で加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉛と鉛酸化物を含むドロスから金属鉛を回収する方法に関する。

【背景技術】

【0002】

今日、鉛蓄電池は自動車用、産業用に広く用いられている。鉛蓄電池の製造工程では鉛を溶解する操作が種々あり、ここで発生する鉛と鉛酸化物を含むドロスから金属鉛を効率良く回収し、再利用することが望まれる。

【0003】

特開平09−73924号公報(特許文献1)には、溶解釜内で溶融した鉛合金の表面に炭素粉末と酸化鉛PbOx(0.5<X<2)粉末を存在させることにより、ドロスの還元を促進し、また、ドロスからの鉛合金の回収を促進させることが開示されている。このとき、鉛合金の溶融温度は、600℃〜750℃に設定されている。

【0004】

特開2007−317417号公報(特許文献2)には、ドロスや鉛蓄電池製造過程で不良となった極板や極板群を回収炉で加熱して溶解し、金属鉛を回収する方法が開示されている。この技術では、回収炉内を600℃に加熱し、その上方に設けられたドロス室に、固体還元剤とともにドロス、極板および極板群を投入して、これらを撹拌器により撹拌している。そして、溶融した金属鉛をドロス室の下方に設けられた回収室に滴下させ、ドロス室の下部に設けた貫通孔から金属鉛を回収している。固体還元剤は、木炭等である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−73924号公報

【特許文献2】特開2007−317417号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の回収方法では、鉛酸化物の還元を促進するために還元剤として炭素材を使用しているが、高い回収率を期待できなかった。 本発明の目的は、鉛と鉛酸化物を含有するドロスから、金属鉛を効率よく回収する手段を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、第1の発明は、鉛と鉛酸化物を含有するドロスを回収釜中で886℃以上に加熱し、溶融して前記回収釜の下方に分離された溶融金属鉛を取り出すことを特徴とする(請求項1)。

【0008】

背景技術に記載したように、従来、ドロスから金属鉛を回収するに際して、加熱温度を600℃〜750℃に設定している。対して本発明は、従来の技術では想定していない886℃以上という高い温度でドロスを加熱している。前記ドロスは、表面を酸化鉛(比重9.5、融点886℃)で覆われた金属鉛(比重11.3、融点327℃の)を多く含有している。ドロスを886℃以上で加熱すると、酸化鉛が溶融し、すでに溶融して凝集した金属鉛が酸化鉛との比重差により下方に沈降し、ドロスから分離される。従って、本発明によれば、還元剤のような特別な添加剤を使用することなく、高純度の金属鉛を効率よく回収することができる。

【0009】

第2の発明は、上記ドロスの加熱温度を、好ましくは、900℃〜1100℃とすることを特徴とする(請求項2)。900℃以上にすることにより溶融金属鉛の分離が一層促進され、1100℃以下にすることにより溶融金属鉛の蒸発や酸化を抑制して、回収を高い状態に維持することができる。

【0010】

なお、本願明細書において「金属鉛」とは、ドロスが生成する溶融鉛中に合金成分として他の元素が含まれており、当該元素が回収した金属鉛中に移行して含まれている場合も、金属鉛と称する。

【発明の効果】

【0011】

本発明によれば、鉛と鉛酸化物を含むドロスから金属鉛を効率よく回収することができる。

【図面の簡単な説明】

【0012】

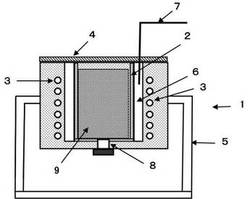

【図1】本発明の実施の形態において、回収釜の坩堝にドロスを投入した状態を示す説明図である。

【図2】本発明の実施の形態において、ドロスを加熱して溶融金属鉛が下方に分離された状態を示す説明図である。

【発明を実施するための形態】

【0013】

鉛蓄電池の製造においては、鉛や鉛合金を溶解釜中で溶融して、必要な部品・部材を鋳造する工程がある。例えば、活物質を保持させて極板を構成するための集電体(格子体)を鋳造すること、エキスパンド加工や打ち抜き加工をして集電体を形成するための鉛シートを鋳造すること、セパレータを挟んで正極板と負極板を交互に積層して極板群を構成する際に同極性の極板同士を接続するストラップを鋳造することなどである。

【0014】

このような鋳造に際して、鉛を溶解釜で溶融し、また、必要に応じてカルシウム、錫、アンチモンなどを添加した鉛合金を溶解釜で調製する。溶解釜で鉛や鉛合金成分を高温で加熱溶解するため、それらの湯面に鉛と鉛酸化物を含有するドロスが生成し浮遊する。

【0015】

溶融した鉛や鉛合金の湯面に前記ドロスが浮遊した状態を継続していると、インゴットの溶解釜への追加投入や、ポンプなどによる溶融鉛の送出時にドロスが障害となる。そのため、定期的にドロスをすくい出し除去する。

【0016】

本発明は、上記ドロスから金属鉛を回収する方法であり、以下、図面を参照して本発明の実施の形態を説明する。

【0017】

図1に、金属鉛を回収する回収釜1の断面図を示す。回収釜1は、ドロス9を入れる坩堝2と、坩堝2の周囲に配置されたヒータ管3、坩堝2を覆う蓋4及び架台5より構成されている。坩堝2とヒータ管3の間には空間を設け、ヒータ管3を保護するための空気層6とする。前記空気層6内に、温度計測用の熱電対7を配置する。また、回収釜1の坩堝2の底部には、金属鉛を回収するための取り出し口8を設ける。

【0018】

坩堝2の材質は特に制限されるものではないが、黒鉛、炭化珪素、窒化珪素、マグネシアなどのセラミック製が好ましい。また、蓋4の材質もこれに準ずるものである。

【0019】

まず、坩堝2の内部にドロス9を投入し、図示しない温度調整機でヒータ管3に通電し、空気層6、坩堝2を介してドロス9を過熱する。ドロス9の温度を886℃以上になるように加熱状態を維持する。すると、ドロス中の金属鉛と酸化鉛が溶融し、溶融金属鉛10が比重差により下方に沈降し、ドロスから分離される。加熱状態のドロス9から、溶融金属鉛10が坩堝2の下方に沈降した状態は図2のようになる。

【0020】

このとき前記取り出し口8の封口部材11を外し、直下の回収用坩堝12に溶融鉛10を流出させ取り出す。

【0021】

図1及び2では、下注ぎ方式の回収釜1について説明したが、そのほかに、例えば製鉄所の転炉のように、坩堝を傾斜させて溶融鉛を流出させる方式でも良い。

【0022】

ドロス9は、好ましくは、900℃以上で加熱する。900℃より低いと、一旦溶融したドロスが再び固まりやすく、900℃以上とすることにより溶融金属鉛10の分離が一層促進される。また、ドロス9は、好ましくは、1100℃以下で加熱する。1100℃を越えると、溶融金属鉛の蒸発が多くなり、酸化も進むことから、回収率が低下してくる。

【実施例】

【0023】

(実施例1〜7、比較例1〜3)

ドロスの成分は、酸化鉛が5〜10質量%、金属鉛が90〜95質量%である。このドロスを、容量20Lの坩堝2に40kg投入し、1200、1100、1000、950、900、890、886、880、800、650℃の各温度で1時間加熱し、図1、図2を用いて説明した方法で金属鉛を取り出した。表1に、取り出した各金属鉛の回収率を示す。回収率は次の式により算出した。

回収率(%)=(回収金属鉛質量/投入ドロス質量)×100

【0024】

(従来例1)

ドロスを還元剤(木炭粉)とともに坩堝2に投入して650℃で加熱し、図1、図2を用いて説明した方法に準じて金属鉛を取り出した。表1に回収率を示す。

【0025】

【表1】

【0026】

表1から次のことが理解できる。従来例1では、還元剤を使用しても金属鉛の回収率は10%程度である。ドロスの加熱温度が上がるほど、金属鉛の回収率は向上するが(比較例1〜3)、回収率は加熱温度880℃(比較例1)でも32%にとどまる。しかし、加熱温度を886℃(実施例7)とすることで、回収率を57%と向上でき、900℃以上とすることにより大幅に向上できる。

【0027】

しかし、加熱温度1200℃(実施例1)では回収率が低下してくる。これは、前述したように、溶融金属鉛の蒸発、高温酸化の促進のためである。加熱温度が1100℃を超えると、蒸気の発生が多くなり、これを処理する排気設備の損耗が大きくなるので、回収率も考慮して、好ましい加熱温度は1100℃以下である。

【符号の説明】

【0028】

1…回収釜、2…坩堝、3…ヒータ管、4…蓋、5…架台、6…空気層、7…熱電対、8…取り出し口、9…ドロス、10…溶融金属鉛、11…封口部材、12…回収用坩堝

【技術分野】

【0001】

本発明は、鉛と鉛酸化物を含むドロスから金属鉛を回収する方法に関する。

【背景技術】

【0002】

今日、鉛蓄電池は自動車用、産業用に広く用いられている。鉛蓄電池の製造工程では鉛を溶解する操作が種々あり、ここで発生する鉛と鉛酸化物を含むドロスから金属鉛を効率良く回収し、再利用することが望まれる。

【0003】

特開平09−73924号公報(特許文献1)には、溶解釜内で溶融した鉛合金の表面に炭素粉末と酸化鉛PbOx(0.5<X<2)粉末を存在させることにより、ドロスの還元を促進し、また、ドロスからの鉛合金の回収を促進させることが開示されている。このとき、鉛合金の溶融温度は、600℃〜750℃に設定されている。

【0004】

特開2007−317417号公報(特許文献2)には、ドロスや鉛蓄電池製造過程で不良となった極板や極板群を回収炉で加熱して溶解し、金属鉛を回収する方法が開示されている。この技術では、回収炉内を600℃に加熱し、その上方に設けられたドロス室に、固体還元剤とともにドロス、極板および極板群を投入して、これらを撹拌器により撹拌している。そして、溶融した金属鉛をドロス室の下方に設けられた回収室に滴下させ、ドロス室の下部に設けた貫通孔から金属鉛を回収している。固体還元剤は、木炭等である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−73924号公報

【特許文献2】特開2007−317417号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の回収方法では、鉛酸化物の還元を促進するために還元剤として炭素材を使用しているが、高い回収率を期待できなかった。 本発明の目的は、鉛と鉛酸化物を含有するドロスから、金属鉛を効率よく回収する手段を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、第1の発明は、鉛と鉛酸化物を含有するドロスを回収釜中で886℃以上に加熱し、溶融して前記回収釜の下方に分離された溶融金属鉛を取り出すことを特徴とする(請求項1)。

【0008】

背景技術に記載したように、従来、ドロスから金属鉛を回収するに際して、加熱温度を600℃〜750℃に設定している。対して本発明は、従来の技術では想定していない886℃以上という高い温度でドロスを加熱している。前記ドロスは、表面を酸化鉛(比重9.5、融点886℃)で覆われた金属鉛(比重11.3、融点327℃の)を多く含有している。ドロスを886℃以上で加熱すると、酸化鉛が溶融し、すでに溶融して凝集した金属鉛が酸化鉛との比重差により下方に沈降し、ドロスから分離される。従って、本発明によれば、還元剤のような特別な添加剤を使用することなく、高純度の金属鉛を効率よく回収することができる。

【0009】

第2の発明は、上記ドロスの加熱温度を、好ましくは、900℃〜1100℃とすることを特徴とする(請求項2)。900℃以上にすることにより溶融金属鉛の分離が一層促進され、1100℃以下にすることにより溶融金属鉛の蒸発や酸化を抑制して、回収を高い状態に維持することができる。

【0010】

なお、本願明細書において「金属鉛」とは、ドロスが生成する溶融鉛中に合金成分として他の元素が含まれており、当該元素が回収した金属鉛中に移行して含まれている場合も、金属鉛と称する。

【発明の効果】

【0011】

本発明によれば、鉛と鉛酸化物を含むドロスから金属鉛を効率よく回収することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態において、回収釜の坩堝にドロスを投入した状態を示す説明図である。

【図2】本発明の実施の形態において、ドロスを加熱して溶融金属鉛が下方に分離された状態を示す説明図である。

【発明を実施するための形態】

【0013】

鉛蓄電池の製造においては、鉛や鉛合金を溶解釜中で溶融して、必要な部品・部材を鋳造する工程がある。例えば、活物質を保持させて極板を構成するための集電体(格子体)を鋳造すること、エキスパンド加工や打ち抜き加工をして集電体を形成するための鉛シートを鋳造すること、セパレータを挟んで正極板と負極板を交互に積層して極板群を構成する際に同極性の極板同士を接続するストラップを鋳造することなどである。

【0014】

このような鋳造に際して、鉛を溶解釜で溶融し、また、必要に応じてカルシウム、錫、アンチモンなどを添加した鉛合金を溶解釜で調製する。溶解釜で鉛や鉛合金成分を高温で加熱溶解するため、それらの湯面に鉛と鉛酸化物を含有するドロスが生成し浮遊する。

【0015】

溶融した鉛や鉛合金の湯面に前記ドロスが浮遊した状態を継続していると、インゴットの溶解釜への追加投入や、ポンプなどによる溶融鉛の送出時にドロスが障害となる。そのため、定期的にドロスをすくい出し除去する。

【0016】

本発明は、上記ドロスから金属鉛を回収する方法であり、以下、図面を参照して本発明の実施の形態を説明する。

【0017】

図1に、金属鉛を回収する回収釜1の断面図を示す。回収釜1は、ドロス9を入れる坩堝2と、坩堝2の周囲に配置されたヒータ管3、坩堝2を覆う蓋4及び架台5より構成されている。坩堝2とヒータ管3の間には空間を設け、ヒータ管3を保護するための空気層6とする。前記空気層6内に、温度計測用の熱電対7を配置する。また、回収釜1の坩堝2の底部には、金属鉛を回収するための取り出し口8を設ける。

【0018】

坩堝2の材質は特に制限されるものではないが、黒鉛、炭化珪素、窒化珪素、マグネシアなどのセラミック製が好ましい。また、蓋4の材質もこれに準ずるものである。

【0019】

まず、坩堝2の内部にドロス9を投入し、図示しない温度調整機でヒータ管3に通電し、空気層6、坩堝2を介してドロス9を過熱する。ドロス9の温度を886℃以上になるように加熱状態を維持する。すると、ドロス中の金属鉛と酸化鉛が溶融し、溶融金属鉛10が比重差により下方に沈降し、ドロスから分離される。加熱状態のドロス9から、溶融金属鉛10が坩堝2の下方に沈降した状態は図2のようになる。

【0020】

このとき前記取り出し口8の封口部材11を外し、直下の回収用坩堝12に溶融鉛10を流出させ取り出す。

【0021】

図1及び2では、下注ぎ方式の回収釜1について説明したが、そのほかに、例えば製鉄所の転炉のように、坩堝を傾斜させて溶融鉛を流出させる方式でも良い。

【0022】

ドロス9は、好ましくは、900℃以上で加熱する。900℃より低いと、一旦溶融したドロスが再び固まりやすく、900℃以上とすることにより溶融金属鉛10の分離が一層促進される。また、ドロス9は、好ましくは、1100℃以下で加熱する。1100℃を越えると、溶融金属鉛の蒸発が多くなり、酸化も進むことから、回収率が低下してくる。

【実施例】

【0023】

(実施例1〜7、比較例1〜3)

ドロスの成分は、酸化鉛が5〜10質量%、金属鉛が90〜95質量%である。このドロスを、容量20Lの坩堝2に40kg投入し、1200、1100、1000、950、900、890、886、880、800、650℃の各温度で1時間加熱し、図1、図2を用いて説明した方法で金属鉛を取り出した。表1に、取り出した各金属鉛の回収率を示す。回収率は次の式により算出した。

回収率(%)=(回収金属鉛質量/投入ドロス質量)×100

【0024】

(従来例1)

ドロスを還元剤(木炭粉)とともに坩堝2に投入して650℃で加熱し、図1、図2を用いて説明した方法に準じて金属鉛を取り出した。表1に回収率を示す。

【0025】

【表1】

【0026】

表1から次のことが理解できる。従来例1では、還元剤を使用しても金属鉛の回収率は10%程度である。ドロスの加熱温度が上がるほど、金属鉛の回収率は向上するが(比較例1〜3)、回収率は加熱温度880℃(比較例1)でも32%にとどまる。しかし、加熱温度を886℃(実施例7)とすることで、回収率を57%と向上でき、900℃以上とすることにより大幅に向上できる。

【0027】

しかし、加熱温度1200℃(実施例1)では回収率が低下してくる。これは、前述したように、溶融金属鉛の蒸発、高温酸化の促進のためである。加熱温度が1100℃を超えると、蒸気の発生が多くなり、これを処理する排気設備の損耗が大きくなるので、回収率も考慮して、好ましい加熱温度は1100℃以下である。

【符号の説明】

【0028】

1…回収釜、2…坩堝、3…ヒータ管、4…蓋、5…架台、6…空気層、7…熱電対、8…取り出し口、9…ドロス、10…溶融金属鉛、11…封口部材、12…回収用坩堝

【特許請求の範囲】

【請求項1】

鉛と鉛酸化物を含有するドロスを回収釜中で886℃以上に加熱し、溶融して前記回収釜の下方に分離された溶融金属鉛を取り出すことを特徴とする金属鉛の回収方法。

【請求項2】

前記ドロスを、900℃〜1100℃の温度範囲で加熱することを特徴とする請求項1に記載の金属鉛の回収方法。

【請求項1】

鉛と鉛酸化物を含有するドロスを回収釜中で886℃以上に加熱し、溶融して前記回収釜の下方に分離された溶融金属鉛を取り出すことを特徴とする金属鉛の回収方法。

【請求項2】

前記ドロスを、900℃〜1100℃の温度範囲で加熱することを特徴とする請求項1に記載の金属鉛の回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−7106(P2013−7106A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141347(P2011−141347)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

[ Back to top ]