金属鋼線材の製造方法および金属鋼線材の製造装置

【課題】金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置を提供する。

【解決手段】金属鋼線材を接合し、接合により生じた接合部のバリを除去する接合工程と、前記接合部にめっき処理を施すめっき工程と、を有する金属鋼線の製造方法であり、接合工程後、接合部をめっき工程で用いるめっき装置に搬送する搬送工程を有する。また、金属鋼線材を溶接する接合装置と、接合されたブラスめっき金属鋼線材の接合部にブラスめっきを施すめっき装置と、を一体の連続した装置として備える金属鋼線材の製造装置である。

【解決手段】金属鋼線材を接合し、接合により生じた接合部のバリを除去する接合工程と、前記接合部にめっき処理を施すめっき工程と、を有する金属鋼線の製造方法であり、接合工程後、接合部をめっき工程で用いるめっき装置に搬送する搬送工程を有する。また、金属鋼線材を溶接する接合装置と、接合されたブラスめっき金属鋼線材の接合部にブラスめっきを施すめっき装置と、を一体の連続した装置として備える金属鋼線材の製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属鋼線材の製造方法(以下、単に「製造方法」とも称す)および金属鋼線材の製造装置(以下、単に「製造装置」とも称す)に関し、詳しくは、金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置に関する。

【背景技術】

【0002】

車両用スチールラジアルタイヤやホース用ワイヤなどに使用されるスチールワイヤ(以下、単に「ワイヤ」とも称す)は、一般に、ブラス(銅−亜鉛合金)めっきを施した直径0.7〜2.0mm程度の金属鋼線材を湿式伸線工程に供して、最終的に直径が0.1〜0.4mm程度に伸線される。このようにして得られたワイヤは、単線、または、複数本撚り合わせたスチールコードとして用いられる。

【0003】

得られたスチールコードの長手方向には、少なからず接合部が存在する。この接合部は、めっき付き金属鋼線材をつなぎ合わせる際に生じる。通常、スチールワイヤの製造は、直径が約1〜2mmのブラスめっき付き金属鋼線材を溶接によりつなぎ合わせて、これを最終伸線に供することにより、連続的に最終伸線が行われる。接合部は溶接してからバリをとるために研摩することから、金属鋼線材表面のブラスめっきが剥げる部分が生じる。ブラスめっきが剥がれた部分は金属鋼線材の時点は3cm程度であったとしても、これを最終伸線に供すると、ブラスめっきのない部分が1mを超えるスチールワイヤとなることも少なくない。

【0004】

スチールワイヤのブラスめっきのない部分はゴムとの接着性が十分ではない。複数本のスチールワイヤを撚り合わせてなる撚りコードでは、めっきのない部位が混入しても大きな問題になることはないが、複数本の素線を撚り合わせずに並列に束ねたコードでは、ゴムとの接着性の低下により耐久性が低下してしまう。そのため、ブラスめっきのない部位の混入を避けなければならず、ブラスめっきのない部分の除去により生産性が低下したり、廃棄処分による仕損費が発生したり、好ましくない状況となる。

【0005】

かかる問題に対して、たとえば特許文献1には、溶接により発生したバリや酸化物を除去した後に、いわゆるブラシめっき法で、銅めっき、亜鉛めっきを順次施し、次いで熱拡散処理を施すことにより、再度、ブラスめっきを施す技術が提案されている。また、特許文献2には、めっきが剥離した部位に銅めっきを施し、スチールコードとゴムとの接着性を向上させる技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−188982号公報

【特許文献2】特開2003−170214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1で提案されているブラシめっき法は、手作業により行われるものであり、作業効率が悪く、また、通電部位が露出しており、作業上の安全性に難がある。さらに、手作業で行われているため、めっき層の均一性を確保することが困難である。めっき層の均一性が悪いと、その後に続く最終伸線工程において、めっきが脱落してしまうおそれがあるため好ましくない。さらにまた、ブラシめっきはフェルトにめっき液を浸す準備が必要であり、浸漬めっきよりも時間がかかってしまうという問題を有している。また、特許文献2で提案されている方法によれば、スチールコードとゴムとの接着性を向上させることができるが、やはりめっきの均一性や現場作業性といった観点からは検討がなされておらず、金属鋼線材の接合およびめっき処理については、さらなる検討の余地が残されている。また、金属鋼線材の溶接、めっき処理は時間的なロスが大きく、また工場等では作業スペースが限られているため、これらの作業を簡便に行うことが望まれる。

【0008】

そこで、本発明の目的は、金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解消するために金属鋼線材の接合工程、めっき工程について鋭意検討した結果、下記構成とすることにより、上記課題を解消することができることを見出して、本発明を完成するに至った。

【0010】

すなわち、本発明の金属鋼線材の製造方法は、金属鋼線材を接合し、接合部に生じたバリを除去する接合工程と、前記接合部にめっき処理を施すめっき工程と、を有する金属鋼線の製造方法において、

前記接合工程後、前記接合部を前記めっき工程で用いるめっき槽を備えためっき装置に搬送する搬送工程を有することを特徴とするものである。

【0011】

本発明の製造方法においては、前記接合装置と前記めっき装置とを、金属鋼線材の流れに対して並列に配置してもよく、直列に配置してもよい。また、本発明の製造方法においては、前記めっき槽に陽極電極板を配置し、該めっき槽の両外側に前記金属鋼線材を支持する支持体を配置し、前記金属鋼線材を前記接合部が前記めっき槽内に配置されるように前記支持体で支持し、該支持体を介して前記金属鋼線材に通電することによりめっき処理を施すことが好ましい。さらに、本発明の製造方法においては、前記陽極電極板として不溶解性電極を用い、かつ、前記金属鋼線材と前記不溶解性電極との距離を一定にしてめっき処理を施すことが好ましい。さらにまた、本発明の製造方法においては、前記めっき工程用いるめっき液がブラスめっき液であり、該ブラスめっき液に前記接合部を浸漬してめっき処理を行うことが好ましい。また、本発明の製造方法においては、前記めっき槽に供給するめっき液の温度を一定にしてめっき処理をおこなうことが好ましい。さらに、本発明の製造方法においては、前記めっき槽内にめっき液の液流を発生させながらめっき処理を行うことが好ましい。本発明の製造方法においては、前記めっき工程前に酸処理を行うことを要さない。

【0012】

本発明の金属鋼線材の製造装置は、金属鋼線材を接合する接合装置と、接合された金属鋼線材の接合部にめっきを施すめっき槽を備えためっき装置と、を一体の連続した装置として備えることを特徴とするものである。

【0013】

本発明の製造装置においては、前記溶接装置と前記めっき装置とが、金属線材の流れ方向に対して並列に配置されていても、直列に配置されていてもよい。また、本発明の製造装置においては、前記めっき槽が陽極電極板を有し、該めっき槽の両外側に前記金属鋼線材を支持する通電可能な支持体を備えることが好ましい。また、本発明の製造装置においては、前記陽極電極板が不溶解性電極であり、かつ、前記金属鋼線材と前記不溶解性電極との距離が一定であることが好ましい。さらに、本発明の製造装置においては、前記めっき装置で用いるめっき液がブラスめっき液であり、前記めっき槽が該ブラスめっき液で満たされていることが好ましい。さらにまた、本発明の製造装置においては、温調機能付き貯液タンクを備えていることが好ましい。また、本発明の製造装置においては、前記温調機能付き貯液タンクがめっき槽内のめっき液を循環させる循環機構を備えていることが好ましい。さらにまた、本発明の製造装置においては、前記溶接装置から前記めっき装置に金属線材を搬送する搬送装置を備えていることが好ましい。また、本発明の製造装置においては、酸洗処理装置を設ける必要はない。

【発明の効果】

【0014】

本発明によれば、金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置を提供することができる。

【図面の簡単な説明】

【0015】

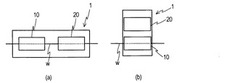

【図1】本発明の製造装置における接合装置とめっき装置の配置を示す模式図である。

【図2】本発明の製造装置に係る接合装置の一例を示す模式図である。

【図3】本発明の製造装置に係るめっき装置の一例を示す模式図である。

【発明を実施するための形態】

【0016】

以下、本発明の金属鋼線材の製造方法について詳細に説明する。

本発明の金属鋼線材の製造方法は、金属鋼線材を接合する接合工程と、接合工程において接合された接合部にめっき処理を施すめっき工程と、を有する。本発明においては、接合工程後、接合部をめっき工程で用いるめっき装置に搬送する搬送工程を有する点に特徴を有する。かかる点について、本発明の金属鋼線材の製造装置と合わせて説明する。

【0017】

本発明の製造装置は、2本の金属鋼線材を溶接する接合装置と、接合された金属鋼線材の接合部にブラスめっきを施すめっき装置と、を一体の連続した装置として備えるものである。図1は、本発明の製造装置における接合装置とめっき装置の配置を示す模式図であり、本発明の製造装置1においては、図1(a)のように、接合装置とめっき装置を金属鋼線材の流れに対して直列に配置してもよく、(b)のように金属鋼線材の流れに対して並列に配置してもよい。

【0018】

従来は、上述のとおり、金属鋼線材を接合し、接合部に生じたバリを除去した後、その場でブラシめっき法により、再度めっき処理を一連の作業としておこなっていた。しかしながら、金属鋼線の生産性を考慮すると、金属鋼線材の接合工程とめっき工程の改善が不可欠である。また、めっきの品質や安全性を向上させるためには、従来のブラシめっき法ではなく、後述するような他のめっき法を用いる必要がある。そこで、接合装置10(接合工程)とめっき装置20(めっき工程)とを明確に区別しつつ、かつ、これらの装置を一体的に配置するために、本発明の金属鋼線材の製造方法では、接合工程後、接合部をめっき工程で用いるめっき装置に搬送する搬送工程を設けているのである。なお、接合装置で接合した金属鋼線材の接合部を、めっき装置に搬送する手段には特に制限はなく、手作業で搬送してもよく、既知の搬送装置を用いてもよい。また、接合装置とめっき装置とを並べて配置することで、接合からめっき処理までの時間が短縮できるので、金属鋼線材表面の酸化が抑えられるため、表面酸化物を除去する酸処理工程を省略することができるという利点も有している。

【0019】

まず、本発明の製造方法に係る接合工程について、本発明に係る接合装置を用いて説明する。本発明の製造方法においては、接合工程における金属鋼線材の接合方法としては、特に制限はないが、2本のブラスめっき金属鋼線材の端面を相互に突き合わせて通電し、そして加圧して抵抗溶接を行う、抵抗溶接法を採用することができる。図2は、本発明の製造装置に係る接合装置の一例を示す模式図である。

【0020】

図示する接合装置10は、ベッド11上に抵抗加熱部12を備えている。抵抗加熱部12は、第1の把持部13および第2の把持部14を有し、これらのうちの一方で、先行する金属鋼線材の後端部近傍を把持し、もう一方で追行する金属鋼線材の先端部近傍を把持する。把持する部分は、第1の把持部13および第2の把持部14のそれぞれに設けられた電極13aおよび14aと接続していて、電源15からの電流を金属鋼線材に通電可能となっている。また、第1の把持部13は、第2の把持部14に対して進退移動可能になっており、第1の把持部13が第2の把持部14に向かう方向に移動することにより、第1の把持部13に把持された金属鋼線材は、第2の把持部14に把持された金属鋼線材と接し、押圧できるようになっている。なお、押圧時には、第1の把持部の電極13aの先端部が、電源と接続する電極ソケット13bと接続して、通電されるようになっている。このような構成を有する抵抗加熱部12によって、先行する金属鋼線材の後端と追行する金属鋼線材の先端とを突き合わせ、押圧しつつ通電することにより、これらの線材を抵抗溶接する。

【0021】

上記のような接合装置を用いて金属鋼線材を接合すると、金属鋼線材の接合部にはバリが生じるので、次に、このバリを除去する。本発明においては、バリの除去方法については特に制限はなく、手作業で、紙やすりや砥石を備えたグラインダー等を用いて研磨仕上げを施してもよく、また、特開平6−91504号公報で提案されているような、サンダーベルトを用いた金属鋼線材の接合部のバリ取り装置を用いてもよい。また、図2に示すように接合装置10がバリ取り部16を備えていてもよい。この場合、例えば、バリ取り部16の研削具を円盤形状の砥石とし、砥石を周面が線材の接合部に当接させるため、砥石が線材に対して接近離隔できるように、図示しない移動手段を設ければよい。なお、砥石を駆動させるためにはモーター等を用いればよい。

【0022】

本発明の製造方法では、バリ取りが終了した金属鋼線材はめっき処理を施すべく、搬送工程を経てめっき処理工程に供される。次に、本発明の製造方法のめっき工程について、本発明に係るめっき装置を用いて説明する。図3は、本発明の製造装置に係るめっき装置の一例を示す模式図である。図示例では、めっき装置20はめっき槽21を備え、このめっき槽21の両外側に、めっき槽を貫通させて配置する金属鋼線材wを支持する支持体22を備えている。めっき方法としては、金属鋼線材の接合部を硫酸銅等の薬品を用いためっき液に浸漬して化学めっきを行ってもよいが、好ましくは図示例のようにめっき槽に陽極電極板23を配置し、支持体22の少なくとも一方、好ましくは両方を通電可能な材質を用い、この支持体22を介して金属鋼線材wに通電して電気めっきを行う。このように、金属鋼線材wをめっき液に浸漬してめっき処理を行えば、めっきムラをなくすことができ、また通電部位に作業者が触れるおそれもなく、安全性も向上する。

【0023】

本発明の製造装置に係るめっき装置20においては、めっき槽21の両外側に配置された支持体22のいずれか一方がのみから通電させてもよいが、めっきの均一性の観点から、やはり両方の支持体から通電することが好ましい。なお、陽極電極板23や支持体22は、電解中に溶解しない不溶解性の材質からなることが好ましく、その材質としては、例えば、白金、鉛、チタン、グラファイト、およびフェライト等を挙げることができる。

【0024】

本発明の製造装置に係るめっき装置20をスチールワイヤの原料であるブラスめっき金属鋼線材に適用する場合は、めっき液としては、公知の物を用いることができ、特に制限されるものではないが、特に、ブラスめっき液が好ましい。従来は、まず、銅めっき層を形成し、次いで、亜鉛めっき層を形成し、その後、通電加熱することにより、銅−亜鉛合金めっき層を形成していたが、以下に詳述するようなブラスめっき液を用いれば、1回で作業を完結することができ、めっき工程の効率化、めっき装置のコンパクト化およびめっき品質の向上を同時に実現することができる。

【0025】

なお、めっき液としては、スチールワイヤの原料である金属鋼線材以外にも使用が可能であるため、ブラスめっき液に限られるものではなく、その目的に応じて適宜変更して用いることができる。また、本発明の製造装置に係るめっき装置においては、めっき槽内部にスポンジ、フェルト、不織布、織布のようなめっき液を含浸させることができる部材にめっき液を含浸させて、これに金属鋼線材を接触させてめっき処理を行ってもよいが、めっき液に直接金属鋼線材を浸漬してめっき処理をすることが好ましい。

【0026】

めっき液としては、例えば、銅塩と、亜鉛塩と、ピロリン酸アルカリ金属塩と、アミノ酸またはその塩から選ばれた少なくとも一種と、を含有し、pHが8.5〜14であるブラスめっき液を好適に用いることができる。

【0027】

上記ブラスめっき液に用いる銅塩としては、めっき浴の銅イオン源として公知のものであればいずれも使用可能であり、例えば、ピロリン酸銅、硫酸銅、塩化第2銅、スルファミン酸銅、酢酸第2銅、塩基性炭酸銅、臭化第2銅、ギ酸銅、水酸化銅、酸化第2銅、リン酸銅、ケイフッ化銅、ステアリン酸銅、クエン酸第2銅等を挙げることができ、これらのうち1種のみを用いてもよいし、2種以上を用いてもよい。

【0028】

上記ブラスめっき液に用いる亜鉛塩としては、めっき浴の亜鉛イオン源として公知のものであればいずれも使用可能であり、例えば、ピロリン酸亜鉛、硫酸亜鉛、塩化亜鉛、スルファミン酸亜鉛、酸化亜鉛、酢酸亜鉛、臭化亜鉛、塩基性炭酸亜鉛、シュウ酸亜鉛、リン酸亜鉛、ケイフッ化亜鉛、ステアリン酸亜鉛、乳酸亜鉛等を挙げることができ、これらのうち1種のみを用いてもよいし、2種以上を用いてもよい。

【0029】

上記ブラスめっき液に溶解している銅および亜鉛の和は、0.03〜0.30mol/Lの範囲であることが好ましい。0.03mol/L未満であると銅の析出が優先してしまい、良好なブラスめっき層を得ることが難しくなる場合がある。一方、0.30mol/Lを超えるとめっき層の表面に光沢が得られなくなってしまう場合があり、好ましくない。

【0030】

上記ブラスめっき液に用いるピロリン酸アルカリ金属塩としては、公知のものであればいずれでも使用可能であり、例えば、ピロリン酸ナトリウム、ピロリン酸カリウム塩を好適に用いることができる。

【0031】

上記ブラスめっき液に用いるアミノ酸としては、公知のものであればいずれでも使用可能であり、例えば、グリシン、アラニン、グルタミン酸、アスパラギン酸、トレオニン、セリン、プロリン、トリプトファン、ヒスチジン等のα−アミノ酸、またはその塩酸塩、ナトリウム塩等を挙げることができ、好ましくはヒスチジンである。なお、これらのうち1種のみを用いてもよいし、2種以上を用いてもよい。

【0032】

上記ブラスめっき液に用いるpHは8.5〜14である。pHが8.5未満であると、光沢のある均一なめっき層が得られず、一方、pHが14を超えると電流効率が低下してしまう。好ましくは10.5〜11.8の範囲である。また、ブラスめっき液pH調整には、水酸化ナトリウム、水酸化カリウムのようなアルカリ金属水酸化物および水酸化カルシウムのようなアルカリ土類金属水酸化物を好適に用いることができ、好ましくは水酸化カリウムである。

【0033】

上記ブラスめっき液の上記各成分の配合量は特に制限されず、適宜選択することができるが、工業的な取扱いを考慮すると、銅塩を銅換算で2〜40g/L、亜鉛塩を亜鉛換算で0.5〜30g/L、ピロリン酸アルカリ金属塩150〜400g/L、アミノ酸又はその塩を0.2〜50g/L程度とすることができる。

【0034】

なお、めっき処理の条件としては、電流密度は5〜60A/dm2、めっき槽の温度は、30〜50℃程度である。

【0035】

本発明の製造装置に係るめっき装置20は、金属鋼線材wの接合部のみをめっき処理するものであり、また、その構造が単純であるため、装置の小型化が可能である。さらに、電気めっき装置として用いる場合、図示するように、めっき装置にカバー24を設ければ、めっき液に作業者が接触することや、作業者が電極を手で触れることがないため、安全性および作業現場における取り扱い性にも優れている。さらにまた、本発明の製造装置に係るめっき装置は、電気めっき装置として用いる場合には、既知の手法を用いて、所定の時間に電流が流れるようにすることにより、めっき処理の自動化を図ることもできる。

【0036】

本発明の製造装置に係るめっき装置においては、上述のとおり、陽極電極板23として不溶解性電極を用い、かつ、金属鋼線材と不溶解性電極との距離が一定であることが好ましく、例えば、不溶解性電極をコの字型とするのが好ましい。不溶解性電極がコの字型であれば、金属鋼線材を不溶解性電極の中心を通すことにより、金属鋼線材と不溶解性電極の距離を一定に保つことができるため、めっきの均一性をさらに向上させることができる。金属鋼線材と不溶解性電極との距離は、5〜50mm程度が好適である。

【0037】

本発明の製造装置に係るめっき装置20においては、温調機能付き貯液タンク25を備えていることが好ましい。温調機能付きの貯液タンク25を用いてめっき液の温度を一定に保つことで、温度変化によるめっき品質の低下を防止することができる。図示例においては、温調機能付き貯液タンク25は、循環パイプ26を介してめっき槽21とつながっている。また、めっき槽21と温調機能付き貯液タンク25にめっき液の循環機構(図示せず)を設け、めっき槽21内に液流を発生させることが好ましい。めっき液に一定の流れを持たせることにより、金属鋼線材wの表面に形成されるめっき層の組成の変動を抑えることができ、これによりさらに品質のよいめっき層を形成することができる。

【0038】

本発明の金属鋼線材の製造方法は、2本の金属鋼線材を接合し、接合部に生じたバリを取り除いた後、接合部にめっき処理を施す前に、接合部をめっき処理に用いるめっき装置に搬送することのみが重要であり、これにより、接合とめっき処理の効率を飛躍的に向上できるものであり、それ以外については特に制限はなく、めっき処理後は公知の手法に従って最終伸線を施し、金属鋼線を製造することができる。また、本発明の金属鋼線材の製造装置は接合装置とめっき装置とを備えることのみが重要であり、それ以外については特に制限はないが、本発明の製造装置は構造が単純であり、また、めっき槽も接合部だけをめっきできればよいのでコンパクトであるため、本発明の装置の底面にキャスターを設けて移動可能としてもよい。

【実施例】

【0039】

以下、本発明を、実施例を用いてより詳細に説明する。

<実施例>

接合装置とめっき装置を金属鋼線材の流れに対して並列に配置した金属鋼線材の製造装置を用いて、金属鋼線材に対して溶接、バリ取り、およびブラスめっきを施した。金属鋼線材として、直径1.53mmのブラスめっき付き金属鋼線材を用い、接合装置としては、抵抗溶接法を利用した接合装置を用いた。金属鋼線材の接合後、生じたバリをグラインダーを用いて研削し、その後紙やすり(♯1000番)で研磨仕上げをした。その後、手作業で金属鋼線材をめっき装置へ搬送し、めっき処理を施した。めっき処理は図3に示すタイプのめっき装置を用いた。陽極電極板はコの字型とし、材質としてチタンを用いた。また、ブラスめっきの組成、めっき条件は下記の通りである。

【0040】

硫酸銅5水和物:27.5g/L

硫酸亜鉛7水和物:17.3g/L

ピロリン酸カリウム:145.5g/L

L−ヒスチジン:15.5g/L

pH:11.5

めっき液の温度:30℃

陰極電流密度:9A/dm2

陽極電極と金属鋼線材との距離r:5mm

【0041】

<比較例>

めっき処理として、上記組成のブラスめっき液を用いてブラシめっき処理を行ったこと以外は実施例と同様の手法で金属鋼線材にめっきを施した。

【0042】

実施例および比較例により得られた金属鋼線材に対して、湿式伸線を施し、めっきの脱落率を測定した。得られた結果を表1に示す。また、実施例および比較例のめっき処理を施すのに要しためっき準備時間、電解時間、得られためっき膜厚についても同表にまとめる。

【0043】

【表1】

【0044】

実施例および比較例により得られた金属鋼線材に対して、湿式伸線を施すことにより得られた金属鋼線の表面のめっき層の組成を分析したところ、Cu63質量%、Zn37質量%であり、良好な銅−亜鉛合金めっき層を得ることができた。本発明の製造装置は、構造が簡易であり、作業性、安全性に優れている。また、表1に示すように、本発明の製造装置を用いて製造した金属鋼線材から製造した金属鋼線のめっきの脱落率は、ブラシめっき法を適用した従来の製造方法よりも小さいことがわかる。

【符号の説明】

【0045】

1 製造装置

10 接合装置

11 ベッド

12 抵抗加熱部

13 第1の把持部

14 第2の把持部

15 電源

16 バリ取り部

20 めっき装置

21 めっき槽

22 支持体

23 陽極電極板

24 カバー

25 温調機能付き貯液タンク

26 循環パイプ

【技術分野】

【0001】

本発明は金属鋼線材の製造方法(以下、単に「製造方法」とも称す)および金属鋼線材の製造装置(以下、単に「製造装置」とも称す)に関し、詳しくは、金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置に関する。

【背景技術】

【0002】

車両用スチールラジアルタイヤやホース用ワイヤなどに使用されるスチールワイヤ(以下、単に「ワイヤ」とも称す)は、一般に、ブラス(銅−亜鉛合金)めっきを施した直径0.7〜2.0mm程度の金属鋼線材を湿式伸線工程に供して、最終的に直径が0.1〜0.4mm程度に伸線される。このようにして得られたワイヤは、単線、または、複数本撚り合わせたスチールコードとして用いられる。

【0003】

得られたスチールコードの長手方向には、少なからず接合部が存在する。この接合部は、めっき付き金属鋼線材をつなぎ合わせる際に生じる。通常、スチールワイヤの製造は、直径が約1〜2mmのブラスめっき付き金属鋼線材を溶接によりつなぎ合わせて、これを最終伸線に供することにより、連続的に最終伸線が行われる。接合部は溶接してからバリをとるために研摩することから、金属鋼線材表面のブラスめっきが剥げる部分が生じる。ブラスめっきが剥がれた部分は金属鋼線材の時点は3cm程度であったとしても、これを最終伸線に供すると、ブラスめっきのない部分が1mを超えるスチールワイヤとなることも少なくない。

【0004】

スチールワイヤのブラスめっきのない部分はゴムとの接着性が十分ではない。複数本のスチールワイヤを撚り合わせてなる撚りコードでは、めっきのない部位が混入しても大きな問題になることはないが、複数本の素線を撚り合わせずに並列に束ねたコードでは、ゴムとの接着性の低下により耐久性が低下してしまう。そのため、ブラスめっきのない部位の混入を避けなければならず、ブラスめっきのない部分の除去により生産性が低下したり、廃棄処分による仕損費が発生したり、好ましくない状況となる。

【0005】

かかる問題に対して、たとえば特許文献1には、溶接により発生したバリや酸化物を除去した後に、いわゆるブラシめっき法で、銅めっき、亜鉛めっきを順次施し、次いで熱拡散処理を施すことにより、再度、ブラスめっきを施す技術が提案されている。また、特許文献2には、めっきが剥離した部位に銅めっきを施し、スチールコードとゴムとの接着性を向上させる技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−188982号公報

【特許文献2】特開2003−170214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1で提案されているブラシめっき法は、手作業により行われるものであり、作業効率が悪く、また、通電部位が露出しており、作業上の安全性に難がある。さらに、手作業で行われているため、めっき層の均一性を確保することが困難である。めっき層の均一性が悪いと、その後に続く最終伸線工程において、めっきが脱落してしまうおそれがあるため好ましくない。さらにまた、ブラシめっきはフェルトにめっき液を浸す準備が必要であり、浸漬めっきよりも時間がかかってしまうという問題を有している。また、特許文献2で提案されている方法によれば、スチールコードとゴムとの接着性を向上させることができるが、やはりめっきの均一性や現場作業性といった観点からは検討がなされておらず、金属鋼線材の接合およびめっき処理については、さらなる検討の余地が残されている。また、金属鋼線材の溶接、めっき処理は時間的なロスが大きく、また工場等では作業スペースが限られているため、これらの作業を簡便に行うことが望まれる。

【0008】

そこで、本発明の目的は、金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解消するために金属鋼線材の接合工程、めっき工程について鋭意検討した結果、下記構成とすることにより、上記課題を解消することができることを見出して、本発明を完成するに至った。

【0010】

すなわち、本発明の金属鋼線材の製造方法は、金属鋼線材を接合し、接合部に生じたバリを除去する接合工程と、前記接合部にめっき処理を施すめっき工程と、を有する金属鋼線の製造方法において、

前記接合工程後、前記接合部を前記めっき工程で用いるめっき槽を備えためっき装置に搬送する搬送工程を有することを特徴とするものである。

【0011】

本発明の製造方法においては、前記接合装置と前記めっき装置とを、金属鋼線材の流れに対して並列に配置してもよく、直列に配置してもよい。また、本発明の製造方法においては、前記めっき槽に陽極電極板を配置し、該めっき槽の両外側に前記金属鋼線材を支持する支持体を配置し、前記金属鋼線材を前記接合部が前記めっき槽内に配置されるように前記支持体で支持し、該支持体を介して前記金属鋼線材に通電することによりめっき処理を施すことが好ましい。さらに、本発明の製造方法においては、前記陽極電極板として不溶解性電極を用い、かつ、前記金属鋼線材と前記不溶解性電極との距離を一定にしてめっき処理を施すことが好ましい。さらにまた、本発明の製造方法においては、前記めっき工程用いるめっき液がブラスめっき液であり、該ブラスめっき液に前記接合部を浸漬してめっき処理を行うことが好ましい。また、本発明の製造方法においては、前記めっき槽に供給するめっき液の温度を一定にしてめっき処理をおこなうことが好ましい。さらに、本発明の製造方法においては、前記めっき槽内にめっき液の液流を発生させながらめっき処理を行うことが好ましい。本発明の製造方法においては、前記めっき工程前に酸処理を行うことを要さない。

【0012】

本発明の金属鋼線材の製造装置は、金属鋼線材を接合する接合装置と、接合された金属鋼線材の接合部にめっきを施すめっき槽を備えためっき装置と、を一体の連続した装置として備えることを特徴とするものである。

【0013】

本発明の製造装置においては、前記溶接装置と前記めっき装置とが、金属線材の流れ方向に対して並列に配置されていても、直列に配置されていてもよい。また、本発明の製造装置においては、前記めっき槽が陽極電極板を有し、該めっき槽の両外側に前記金属鋼線材を支持する通電可能な支持体を備えることが好ましい。また、本発明の製造装置においては、前記陽極電極板が不溶解性電極であり、かつ、前記金属鋼線材と前記不溶解性電極との距離が一定であることが好ましい。さらに、本発明の製造装置においては、前記めっき装置で用いるめっき液がブラスめっき液であり、前記めっき槽が該ブラスめっき液で満たされていることが好ましい。さらにまた、本発明の製造装置においては、温調機能付き貯液タンクを備えていることが好ましい。また、本発明の製造装置においては、前記温調機能付き貯液タンクがめっき槽内のめっき液を循環させる循環機構を備えていることが好ましい。さらにまた、本発明の製造装置においては、前記溶接装置から前記めっき装置に金属線材を搬送する搬送装置を備えていることが好ましい。また、本発明の製造装置においては、酸洗処理装置を設ける必要はない。

【発明の効果】

【0014】

本発明によれば、金属鋼線材の接合、めっき処理の効率化を図ることができる金属鋼線材の製造方法およびめっきの均一性、作業性および安全性が向上した金属鋼線材の製造装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の製造装置における接合装置とめっき装置の配置を示す模式図である。

【図2】本発明の製造装置に係る接合装置の一例を示す模式図である。

【図3】本発明の製造装置に係るめっき装置の一例を示す模式図である。

【発明を実施するための形態】

【0016】

以下、本発明の金属鋼線材の製造方法について詳細に説明する。

本発明の金属鋼線材の製造方法は、金属鋼線材を接合する接合工程と、接合工程において接合された接合部にめっき処理を施すめっき工程と、を有する。本発明においては、接合工程後、接合部をめっき工程で用いるめっき装置に搬送する搬送工程を有する点に特徴を有する。かかる点について、本発明の金属鋼線材の製造装置と合わせて説明する。

【0017】

本発明の製造装置は、2本の金属鋼線材を溶接する接合装置と、接合された金属鋼線材の接合部にブラスめっきを施すめっき装置と、を一体の連続した装置として備えるものである。図1は、本発明の製造装置における接合装置とめっき装置の配置を示す模式図であり、本発明の製造装置1においては、図1(a)のように、接合装置とめっき装置を金属鋼線材の流れに対して直列に配置してもよく、(b)のように金属鋼線材の流れに対して並列に配置してもよい。

【0018】

従来は、上述のとおり、金属鋼線材を接合し、接合部に生じたバリを除去した後、その場でブラシめっき法により、再度めっき処理を一連の作業としておこなっていた。しかしながら、金属鋼線の生産性を考慮すると、金属鋼線材の接合工程とめっき工程の改善が不可欠である。また、めっきの品質や安全性を向上させるためには、従来のブラシめっき法ではなく、後述するような他のめっき法を用いる必要がある。そこで、接合装置10(接合工程)とめっき装置20(めっき工程)とを明確に区別しつつ、かつ、これらの装置を一体的に配置するために、本発明の金属鋼線材の製造方法では、接合工程後、接合部をめっき工程で用いるめっき装置に搬送する搬送工程を設けているのである。なお、接合装置で接合した金属鋼線材の接合部を、めっき装置に搬送する手段には特に制限はなく、手作業で搬送してもよく、既知の搬送装置を用いてもよい。また、接合装置とめっき装置とを並べて配置することで、接合からめっき処理までの時間が短縮できるので、金属鋼線材表面の酸化が抑えられるため、表面酸化物を除去する酸処理工程を省略することができるという利点も有している。

【0019】

まず、本発明の製造方法に係る接合工程について、本発明に係る接合装置を用いて説明する。本発明の製造方法においては、接合工程における金属鋼線材の接合方法としては、特に制限はないが、2本のブラスめっき金属鋼線材の端面を相互に突き合わせて通電し、そして加圧して抵抗溶接を行う、抵抗溶接法を採用することができる。図2は、本発明の製造装置に係る接合装置の一例を示す模式図である。

【0020】

図示する接合装置10は、ベッド11上に抵抗加熱部12を備えている。抵抗加熱部12は、第1の把持部13および第2の把持部14を有し、これらのうちの一方で、先行する金属鋼線材の後端部近傍を把持し、もう一方で追行する金属鋼線材の先端部近傍を把持する。把持する部分は、第1の把持部13および第2の把持部14のそれぞれに設けられた電極13aおよび14aと接続していて、電源15からの電流を金属鋼線材に通電可能となっている。また、第1の把持部13は、第2の把持部14に対して進退移動可能になっており、第1の把持部13が第2の把持部14に向かう方向に移動することにより、第1の把持部13に把持された金属鋼線材は、第2の把持部14に把持された金属鋼線材と接し、押圧できるようになっている。なお、押圧時には、第1の把持部の電極13aの先端部が、電源と接続する電極ソケット13bと接続して、通電されるようになっている。このような構成を有する抵抗加熱部12によって、先行する金属鋼線材の後端と追行する金属鋼線材の先端とを突き合わせ、押圧しつつ通電することにより、これらの線材を抵抗溶接する。

【0021】

上記のような接合装置を用いて金属鋼線材を接合すると、金属鋼線材の接合部にはバリが生じるので、次に、このバリを除去する。本発明においては、バリの除去方法については特に制限はなく、手作業で、紙やすりや砥石を備えたグラインダー等を用いて研磨仕上げを施してもよく、また、特開平6−91504号公報で提案されているような、サンダーベルトを用いた金属鋼線材の接合部のバリ取り装置を用いてもよい。また、図2に示すように接合装置10がバリ取り部16を備えていてもよい。この場合、例えば、バリ取り部16の研削具を円盤形状の砥石とし、砥石を周面が線材の接合部に当接させるため、砥石が線材に対して接近離隔できるように、図示しない移動手段を設ければよい。なお、砥石を駆動させるためにはモーター等を用いればよい。

【0022】

本発明の製造方法では、バリ取りが終了した金属鋼線材はめっき処理を施すべく、搬送工程を経てめっき処理工程に供される。次に、本発明の製造方法のめっき工程について、本発明に係るめっき装置を用いて説明する。図3は、本発明の製造装置に係るめっき装置の一例を示す模式図である。図示例では、めっき装置20はめっき槽21を備え、このめっき槽21の両外側に、めっき槽を貫通させて配置する金属鋼線材wを支持する支持体22を備えている。めっき方法としては、金属鋼線材の接合部を硫酸銅等の薬品を用いためっき液に浸漬して化学めっきを行ってもよいが、好ましくは図示例のようにめっき槽に陽極電極板23を配置し、支持体22の少なくとも一方、好ましくは両方を通電可能な材質を用い、この支持体22を介して金属鋼線材wに通電して電気めっきを行う。このように、金属鋼線材wをめっき液に浸漬してめっき処理を行えば、めっきムラをなくすことができ、また通電部位に作業者が触れるおそれもなく、安全性も向上する。

【0023】

本発明の製造装置に係るめっき装置20においては、めっき槽21の両外側に配置された支持体22のいずれか一方がのみから通電させてもよいが、めっきの均一性の観点から、やはり両方の支持体から通電することが好ましい。なお、陽極電極板23や支持体22は、電解中に溶解しない不溶解性の材質からなることが好ましく、その材質としては、例えば、白金、鉛、チタン、グラファイト、およびフェライト等を挙げることができる。

【0024】

本発明の製造装置に係るめっき装置20をスチールワイヤの原料であるブラスめっき金属鋼線材に適用する場合は、めっき液としては、公知の物を用いることができ、特に制限されるものではないが、特に、ブラスめっき液が好ましい。従来は、まず、銅めっき層を形成し、次いで、亜鉛めっき層を形成し、その後、通電加熱することにより、銅−亜鉛合金めっき層を形成していたが、以下に詳述するようなブラスめっき液を用いれば、1回で作業を完結することができ、めっき工程の効率化、めっき装置のコンパクト化およびめっき品質の向上を同時に実現することができる。

【0025】

なお、めっき液としては、スチールワイヤの原料である金属鋼線材以外にも使用が可能であるため、ブラスめっき液に限られるものではなく、その目的に応じて適宜変更して用いることができる。また、本発明の製造装置に係るめっき装置においては、めっき槽内部にスポンジ、フェルト、不織布、織布のようなめっき液を含浸させることができる部材にめっき液を含浸させて、これに金属鋼線材を接触させてめっき処理を行ってもよいが、めっき液に直接金属鋼線材を浸漬してめっき処理をすることが好ましい。

【0026】

めっき液としては、例えば、銅塩と、亜鉛塩と、ピロリン酸アルカリ金属塩と、アミノ酸またはその塩から選ばれた少なくとも一種と、を含有し、pHが8.5〜14であるブラスめっき液を好適に用いることができる。

【0027】

上記ブラスめっき液に用いる銅塩としては、めっき浴の銅イオン源として公知のものであればいずれも使用可能であり、例えば、ピロリン酸銅、硫酸銅、塩化第2銅、スルファミン酸銅、酢酸第2銅、塩基性炭酸銅、臭化第2銅、ギ酸銅、水酸化銅、酸化第2銅、リン酸銅、ケイフッ化銅、ステアリン酸銅、クエン酸第2銅等を挙げることができ、これらのうち1種のみを用いてもよいし、2種以上を用いてもよい。

【0028】

上記ブラスめっき液に用いる亜鉛塩としては、めっき浴の亜鉛イオン源として公知のものであればいずれも使用可能であり、例えば、ピロリン酸亜鉛、硫酸亜鉛、塩化亜鉛、スルファミン酸亜鉛、酸化亜鉛、酢酸亜鉛、臭化亜鉛、塩基性炭酸亜鉛、シュウ酸亜鉛、リン酸亜鉛、ケイフッ化亜鉛、ステアリン酸亜鉛、乳酸亜鉛等を挙げることができ、これらのうち1種のみを用いてもよいし、2種以上を用いてもよい。

【0029】

上記ブラスめっき液に溶解している銅および亜鉛の和は、0.03〜0.30mol/Lの範囲であることが好ましい。0.03mol/L未満であると銅の析出が優先してしまい、良好なブラスめっき層を得ることが難しくなる場合がある。一方、0.30mol/Lを超えるとめっき層の表面に光沢が得られなくなってしまう場合があり、好ましくない。

【0030】

上記ブラスめっき液に用いるピロリン酸アルカリ金属塩としては、公知のものであればいずれでも使用可能であり、例えば、ピロリン酸ナトリウム、ピロリン酸カリウム塩を好適に用いることができる。

【0031】

上記ブラスめっき液に用いるアミノ酸としては、公知のものであればいずれでも使用可能であり、例えば、グリシン、アラニン、グルタミン酸、アスパラギン酸、トレオニン、セリン、プロリン、トリプトファン、ヒスチジン等のα−アミノ酸、またはその塩酸塩、ナトリウム塩等を挙げることができ、好ましくはヒスチジンである。なお、これらのうち1種のみを用いてもよいし、2種以上を用いてもよい。

【0032】

上記ブラスめっき液に用いるpHは8.5〜14である。pHが8.5未満であると、光沢のある均一なめっき層が得られず、一方、pHが14を超えると電流効率が低下してしまう。好ましくは10.5〜11.8の範囲である。また、ブラスめっき液pH調整には、水酸化ナトリウム、水酸化カリウムのようなアルカリ金属水酸化物および水酸化カルシウムのようなアルカリ土類金属水酸化物を好適に用いることができ、好ましくは水酸化カリウムである。

【0033】

上記ブラスめっき液の上記各成分の配合量は特に制限されず、適宜選択することができるが、工業的な取扱いを考慮すると、銅塩を銅換算で2〜40g/L、亜鉛塩を亜鉛換算で0.5〜30g/L、ピロリン酸アルカリ金属塩150〜400g/L、アミノ酸又はその塩を0.2〜50g/L程度とすることができる。

【0034】

なお、めっき処理の条件としては、電流密度は5〜60A/dm2、めっき槽の温度は、30〜50℃程度である。

【0035】

本発明の製造装置に係るめっき装置20は、金属鋼線材wの接合部のみをめっき処理するものであり、また、その構造が単純であるため、装置の小型化が可能である。さらに、電気めっき装置として用いる場合、図示するように、めっき装置にカバー24を設ければ、めっき液に作業者が接触することや、作業者が電極を手で触れることがないため、安全性および作業現場における取り扱い性にも優れている。さらにまた、本発明の製造装置に係るめっき装置は、電気めっき装置として用いる場合には、既知の手法を用いて、所定の時間に電流が流れるようにすることにより、めっき処理の自動化を図ることもできる。

【0036】

本発明の製造装置に係るめっき装置においては、上述のとおり、陽極電極板23として不溶解性電極を用い、かつ、金属鋼線材と不溶解性電極との距離が一定であることが好ましく、例えば、不溶解性電極をコの字型とするのが好ましい。不溶解性電極がコの字型であれば、金属鋼線材を不溶解性電極の中心を通すことにより、金属鋼線材と不溶解性電極の距離を一定に保つことができるため、めっきの均一性をさらに向上させることができる。金属鋼線材と不溶解性電極との距離は、5〜50mm程度が好適である。

【0037】

本発明の製造装置に係るめっき装置20においては、温調機能付き貯液タンク25を備えていることが好ましい。温調機能付きの貯液タンク25を用いてめっき液の温度を一定に保つことで、温度変化によるめっき品質の低下を防止することができる。図示例においては、温調機能付き貯液タンク25は、循環パイプ26を介してめっき槽21とつながっている。また、めっき槽21と温調機能付き貯液タンク25にめっき液の循環機構(図示せず)を設け、めっき槽21内に液流を発生させることが好ましい。めっき液に一定の流れを持たせることにより、金属鋼線材wの表面に形成されるめっき層の組成の変動を抑えることができ、これによりさらに品質のよいめっき層を形成することができる。

【0038】

本発明の金属鋼線材の製造方法は、2本の金属鋼線材を接合し、接合部に生じたバリを取り除いた後、接合部にめっき処理を施す前に、接合部をめっき処理に用いるめっき装置に搬送することのみが重要であり、これにより、接合とめっき処理の効率を飛躍的に向上できるものであり、それ以外については特に制限はなく、めっき処理後は公知の手法に従って最終伸線を施し、金属鋼線を製造することができる。また、本発明の金属鋼線材の製造装置は接合装置とめっき装置とを備えることのみが重要であり、それ以外については特に制限はないが、本発明の製造装置は構造が単純であり、また、めっき槽も接合部だけをめっきできればよいのでコンパクトであるため、本発明の装置の底面にキャスターを設けて移動可能としてもよい。

【実施例】

【0039】

以下、本発明を、実施例を用いてより詳細に説明する。

<実施例>

接合装置とめっき装置を金属鋼線材の流れに対して並列に配置した金属鋼線材の製造装置を用いて、金属鋼線材に対して溶接、バリ取り、およびブラスめっきを施した。金属鋼線材として、直径1.53mmのブラスめっき付き金属鋼線材を用い、接合装置としては、抵抗溶接法を利用した接合装置を用いた。金属鋼線材の接合後、生じたバリをグラインダーを用いて研削し、その後紙やすり(♯1000番)で研磨仕上げをした。その後、手作業で金属鋼線材をめっき装置へ搬送し、めっき処理を施した。めっき処理は図3に示すタイプのめっき装置を用いた。陽極電極板はコの字型とし、材質としてチタンを用いた。また、ブラスめっきの組成、めっき条件は下記の通りである。

【0040】

硫酸銅5水和物:27.5g/L

硫酸亜鉛7水和物:17.3g/L

ピロリン酸カリウム:145.5g/L

L−ヒスチジン:15.5g/L

pH:11.5

めっき液の温度:30℃

陰極電流密度:9A/dm2

陽極電極と金属鋼線材との距離r:5mm

【0041】

<比較例>

めっき処理として、上記組成のブラスめっき液を用いてブラシめっき処理を行ったこと以外は実施例と同様の手法で金属鋼線材にめっきを施した。

【0042】

実施例および比較例により得られた金属鋼線材に対して、湿式伸線を施し、めっきの脱落率を測定した。得られた結果を表1に示す。また、実施例および比較例のめっき処理を施すのに要しためっき準備時間、電解時間、得られためっき膜厚についても同表にまとめる。

【0043】

【表1】

【0044】

実施例および比較例により得られた金属鋼線材に対して、湿式伸線を施すことにより得られた金属鋼線の表面のめっき層の組成を分析したところ、Cu63質量%、Zn37質量%であり、良好な銅−亜鉛合金めっき層を得ることができた。本発明の製造装置は、構造が簡易であり、作業性、安全性に優れている。また、表1に示すように、本発明の製造装置を用いて製造した金属鋼線材から製造した金属鋼線のめっきの脱落率は、ブラシめっき法を適用した従来の製造方法よりも小さいことがわかる。

【符号の説明】

【0045】

1 製造装置

10 接合装置

11 ベッド

12 抵抗加熱部

13 第1の把持部

14 第2の把持部

15 電源

16 バリ取り部

20 めっき装置

21 めっき槽

22 支持体

23 陽極電極板

24 カバー

25 温調機能付き貯液タンク

26 循環パイプ

【特許請求の範囲】

【請求項1】

金属鋼線材を接合し、接合部に生じたバリを除去する接合工程と、前記接合部にめっき処理を施すめっき工程と、を有する金属鋼線材の製造方法において、

前記接合工程後、前記接合部を前記めっき工程で用いるめっき槽を備えためっき装置に搬送する搬送工程を有することを特徴とする金属鋼線材の製造方法。

【請求項2】

前記めっき装置を前記金属鋼線材の流れに対して並列に配置する請求項1記載の金属鋼線材の製造方法。

【請求項3】

前記めっき装置を前記金属鋼線材の流れに対して直列に配置する請求項1記載の金属鋼線材の製造方法。

【請求項4】

前記めっき槽に陽極電極板を配置し、該めっき槽の両外側に前記金属鋼線材を支持する支持体を配置し、前記金属鋼線材を前記接合部が前記めっき槽内に配置されるように前記支持体で支持し、該支持体を介して前記金属鋼線材に通電することによりめっき処理を施す請求項1〜3のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項5】

前記陽極電極板として不溶解性電極を用い、かつ、前記金属鋼線材と前記不溶解性電極との距離を一定にしてめっき処理を施す請求項4記載の金属鋼線材の製造方法。

【請求項6】

前記めっき工程に用いるめっき液がブラスめっき液であり、該ブラスめっき液に前記接合部を浸漬してめっき処理を行う請求項1〜5のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項7】

前記めっき槽に供給するめっき液の温度を一定にしてめっき処理をおこなう請求項1〜6のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項8】

前記めっき槽内にめっき液の液流を発生させながらめっき処理を行う請求項1〜7のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項9】

前記めっき工程前に酸処理を行わない請求項1〜8のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項10】

金属鋼線材を接合する接合装置と、接合された金属鋼線材の接合部にめっきを施すめっき槽を備えためっき装置と、を一体の連続した装置として備えることを特徴とする金属鋼線材の製造装置。

【請求項11】

前記接合装置と前記めっき装置とが、金属鋼線材の流れに対して並列に配置されている請求項10記載の金属鋼線材の製造装置。

【請求項12】

前記接合装置と前記めっき装置とが、金属鋼線材の流れに対して直列に配置されている請求項10記載の金属鋼線材の製造装置。

【請求項13】

前記めっき槽が陽極電極板を有し、該めっき槽の両外側に前記金属鋼線材を支持する通電可能な支持体を備える請求項10〜12のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項14】

前記陽極電極板が不溶解性電極であり、かつ、前記金属鋼線材と前記不溶解性電極との距離が一定であるめっき請求項13記載の金属鋼線材の製造装置。

【請求項15】

前記めっき装置で用いるめっき液がブラスめっき液であり、前記めっき槽が該ブラスめっき液で満たされている請求項10〜14のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項16】

温調機能付き貯液タンクを備える請求項10〜15のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項17】

前記温調機能付き貯液タンクがめっき槽内のめっき液を循環させる循環機構を備える請求項16記載の金属鋼線材の製造装置。

【請求項18】

前記溶接装置から前記めっき装置に金属線材を搬送する搬送装置を備える請求項10〜17のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項19】

酸洗処理装置を有さない請求項10〜18のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項1】

金属鋼線材を接合し、接合部に生じたバリを除去する接合工程と、前記接合部にめっき処理を施すめっき工程と、を有する金属鋼線材の製造方法において、

前記接合工程後、前記接合部を前記めっき工程で用いるめっき槽を備えためっき装置に搬送する搬送工程を有することを特徴とする金属鋼線材の製造方法。

【請求項2】

前記めっき装置を前記金属鋼線材の流れに対して並列に配置する請求項1記載の金属鋼線材の製造方法。

【請求項3】

前記めっき装置を前記金属鋼線材の流れに対して直列に配置する請求項1記載の金属鋼線材の製造方法。

【請求項4】

前記めっき槽に陽極電極板を配置し、該めっき槽の両外側に前記金属鋼線材を支持する支持体を配置し、前記金属鋼線材を前記接合部が前記めっき槽内に配置されるように前記支持体で支持し、該支持体を介して前記金属鋼線材に通電することによりめっき処理を施す請求項1〜3のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項5】

前記陽極電極板として不溶解性電極を用い、かつ、前記金属鋼線材と前記不溶解性電極との距離を一定にしてめっき処理を施す請求項4記載の金属鋼線材の製造方法。

【請求項6】

前記めっき工程に用いるめっき液がブラスめっき液であり、該ブラスめっき液に前記接合部を浸漬してめっき処理を行う請求項1〜5のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項7】

前記めっき槽に供給するめっき液の温度を一定にしてめっき処理をおこなう請求項1〜6のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項8】

前記めっき槽内にめっき液の液流を発生させながらめっき処理を行う請求項1〜7のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項9】

前記めっき工程前に酸処理を行わない請求項1〜8のうちいずれか一項記載の金属鋼線材の製造方法。

【請求項10】

金属鋼線材を接合する接合装置と、接合された金属鋼線材の接合部にめっきを施すめっき槽を備えためっき装置と、を一体の連続した装置として備えることを特徴とする金属鋼線材の製造装置。

【請求項11】

前記接合装置と前記めっき装置とが、金属鋼線材の流れに対して並列に配置されている請求項10記載の金属鋼線材の製造装置。

【請求項12】

前記接合装置と前記めっき装置とが、金属鋼線材の流れに対して直列に配置されている請求項10記載の金属鋼線材の製造装置。

【請求項13】

前記めっき槽が陽極電極板を有し、該めっき槽の両外側に前記金属鋼線材を支持する通電可能な支持体を備える請求項10〜12のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項14】

前記陽極電極板が不溶解性電極であり、かつ、前記金属鋼線材と前記不溶解性電極との距離が一定であるめっき請求項13記載の金属鋼線材の製造装置。

【請求項15】

前記めっき装置で用いるめっき液がブラスめっき液であり、前記めっき槽が該ブラスめっき液で満たされている請求項10〜14のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項16】

温調機能付き貯液タンクを備える請求項10〜15のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項17】

前記温調機能付き貯液タンクがめっき槽内のめっき液を循環させる循環機構を備える請求項16記載の金属鋼線材の製造装置。

【請求項18】

前記溶接装置から前記めっき装置に金属線材を搬送する搬送装置を備える請求項10〜17のうちいずれか一項記載の金属鋼線材の製造装置。

【請求項19】

酸洗処理装置を有さない請求項10〜18のうちいずれか一項記載の金属鋼線材の製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−87301(P2013−87301A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226259(P2011−226259)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]