金微粒子を担体に分散・固定する方法、これにより得られた金微粒子担持担体および触媒ならびに着色剤

【課題】担体の材質に関係なく、短時間且つ簡便にナノオーダーの金微粒子あるいは金クラスターを担体上に担持する方法を提供する

【解決手段】昇華性の金前駆体(ジメチル金アセチルアセトナート錯体、ジメチル金トリフルオロアセチルアセトナート錯体、クロロトリメチルホスフィン金錯体、メチル(トリメチルホスフィン)金錯体など)と無機または有機担体(高分子、無機酸化物、活性炭、多孔性金属錯体など)とを室温下常圧で機械的摩擦を加えながら固相混合した後還元処理することにより、担体表面に金微粒子を分散・固定する。これによって得られた金ナノ粒子または金クラスター担持担体は、グルコースのグルコン酸への酸化などの酸化触媒として、また着色剤として優れた特性を示す。

【解決手段】昇華性の金前駆体(ジメチル金アセチルアセトナート錯体、ジメチル金トリフルオロアセチルアセトナート錯体、クロロトリメチルホスフィン金錯体、メチル(トリメチルホスフィン)金錯体など)と無機または有機担体(高分子、無機酸化物、活性炭、多孔性金属錯体など)とを室温下常圧で機械的摩擦を加えながら固相混合した後還元処理することにより、担体表面に金微粒子を分散・固定する。これによって得られた金ナノ粒子または金クラスター担持担体は、グルコースのグルコン酸への酸化などの酸化触媒として、また着色剤として優れた特性を示す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金微粒子を担体に分散・固定する方法、この方法により形成された金微粒子担持担体、およびこの金微粒子担持担体からなる触媒ならびに着色剤に関する。

【背景技術】

【0002】

貴金属は、種々の装飾材料、歯科用材料、電子回路材料、触媒材料、例えば有機物の酸化あるいは還元反応触媒、自動車排気ガスの浄化触媒や、燃料電池用の触媒などとして広く用いられている。触媒として用いる場合、貴金属は高価なことと、その性能を最大限引き出すため、ナノ粒子として露出表面積を大きくする工夫がなされている。具体的には、比表面積が大きく、熱的、化学的安定性の高いシリカやアルミナ、チタニアなどの金属酸化物、あるいは活性炭、カーボンブラックなどの炭素材料を担体に用い、その表面に貴金属がナノ粒子として分散・固定された状態とされて用いられている。

【0003】

貴金属中、金は他の貴金属に比べれば安価であるものの、触媒活性が極めて乏しいと従来考えられていた。これに対し、発明者は、金を好ましくは直径10nm以下の超微粒子(ナノ粒子)として種々の金属酸化物担体上に分散・固定することにより、高い触媒活性が発現されること、さらに金ナノ粒子触媒は、低温CO酸化、HCHO酸化、プロピレンの気相一段エポキシ化、低温水性ガスシフト反応、酸素と水素からの直接過酸化水素合成、炭化水素類の部分酸化など、多くの反応に対して、他の貴金属より優れた触媒活性を発現することを見出している(例えば、特許文献1、非特許文献1参照)。また、その他にも、金ナノ粒子は、不飽和化合物の水添、アルコールの酸化、NOxの還元、エポキシドやアミンのカルボニル化などの触媒活性を有することも報告されている。さらに、本発明者は、金の粒子径が2nm以下、原子数で300個以内のクラスターになると、触媒特性がさらに激変する場合があることも見出した。

【0004】

金属酸化物に金微粒子を分散・固定化する方法としては、従来、含浸法、共沈法、析出沈殿法等、種々の方法が知られているが、これらの方法は、水などの溶媒を用いることが必要とされる上、高温での焼成が必要とされることから、担体として有機高分子を用いる場合には採用できない。また、炭素材料上に金微粒子を分散固定する方法として、例えば塩基前処理した活性炭を用い、含浸法でナノサイズに粒径を揃えた活性炭担持白金触媒の粉体と、フェロセンあるいはルテノセンの粉体を固相混合し水素還元することにより、活性炭担持Ru−Pt、Pt−Feバイメタリック触媒を調製する方法が知られている(例えば、非特許文献2参照)。この方法では、一段階目の白金担持の際含浸法を用いており、含浸法では水溶液としてPt前駆体を活性炭に含浸させることが必要とされ、比表面積の小さい高分子担体に対してはこのような含浸法は採用できない。また、この方法では、固相混合も高温、不活性気体中で行うことが必要とされる。

【0005】

高分子表面への金微粒子の分散・固定化方法として、表面析出還元法が知られている。しかしこの方法においても溶媒中での処理が必要とされるし、無機酸化物ではナノオーダーの小さな粒径の金微粒子は得られない。これ以外にも、高分子結晶と硝酸銀水溶液もしくは硝酸銀メタノール溶液とをメノウ乳鉢で混合し、光還元することにより平均粒径5nm程度の銀ナノ粒子を調製する方法が知られている(例えば、非特許文献3、4参照)。しかし、この方法では、ポリムコン酸のカルボキシレートを銀イオンに交換すること、および担体は層状高分子結晶であることが必須である。さらには、NaOH水溶液で前処理した第四級アンモニウム基を官能基として有するイオン交換樹脂を加熱乾燥後金前駆体水溶液で処理し、150℃で6時間加熱することにより金ナノ粒子を担持させる方法(非特許文献5参照)、陽イオン交換樹脂に金微粒子を担持する方法(非特許文献6参照)も知られているが、これらの方法は、特定のイオン交換樹脂を用いる、水溶液中で処理する、加熱処理するあるいは還元剤を用いるなどの必要性がある。

【0006】

さらには、金微粒子の担体への分散・固定化法として、気相蒸着法が知られている(例えば、非特許文献7〜9参照)。この方法は無機酸化物、高分子担体両方に適用でき、従来法の中では最も汎用性は高いが、上述の方法に比べ得られる金微粒子の粒径が比較的大きくなる欠点がある。また、有機金錯体減圧吸着法も知られている(例えば、特許文献2参照)が、この方法では減圧装置を用いることが必要とされ、また金前駆体による担体処理方法も煩雑である。

【0007】

【特許文献1】特公平5−49338号公報

【特許文献2】特開平9−122478号公報

【非特許文献1】Haruta,M.Chem.Record,2003,3(2),75−87.

【非特許文献2】Hodoshima,S.et al,Stud.Surf.Sci.Catal.2001,132、323−326.

【非特許文献3】Matsumoto,A.et al,Macromol.Chem.Phys.2006,207,361.

【非特許文献4】Matsumoto,A.et al,Chem.Lett.2004,33,42.

【非特許文献5】Feng Shi他4名,J.Am.Chem.Soc.2005,127,21,4182−4183.

【非特許文献6】Gitanjani Majumdar他4名,Langmuir,2005,21,5,1663−1667.

【非特許文献7】Okumura,M.et al,“Chemical Vapor Deposition of Gold Nanoparticles on MCM−41 and Their Catalytic Activities for the Low−temperature Oxidation of CO and H2”,Chem.Lett.1998,315−316.

【非特許文献8】Roland A.Fischer他4名、“Loading of porous metal−organic open frameworks with organometallic CVD precursors:inclusion compounds of the type[LnM]a@MOF−5”,J.Mater.Chem.2006,16,2464−2472.

【非特許文献9】Roland A. Fischer他7名、“Metal@MOF:Loading of Highly Porous Coordination Polymers Host Lattices by Metal Organic Chemical Vapor Deposition”,Angew.Chem.Int.Ed.2005,44,6237−6241.

【発明の開示】

【発明が解決しようとする課題】

【0008】

このように、従来金微粒子を担体に担持させる方法として種々の方法が知られているが、従来知られた方法は、いずれも煩雑な処理が必要とされる上、担体上に金前駆体を析出または担持させるために、水系など溶液中での処理が必要とされる、後処理での高温処理の必要性がある、乾式での処理により金微粒子あるいは金前駆体の担持が可能となったとしても乾式処理のために特殊な装置が必要とされる、対象となる担体材料が特定のものに限定される、ナノオーダーの金微粒子を担体に分散・固定することができない、処理に長時間を要するなどの種々の問題を有するものであり、担体の材質に関係なく、短時間且つ簡便に金微粒子担持触媒を製造することができるものではなかった。

【0009】

本発明は、このような状況に鑑みなされたもので、上記のごとき問題を有さない、すなわち、担体の材質に関係なく、短時間且つ簡便にナノオーダーの金微粒子あるいは金クラスターを担体上に担持させる方法を提供することである。

また、本発明は、上記方法で製造されたナノオーダーの金微粒子あるいは金クラスターが表面もしくは担体の細孔内部に分散・固定された担体を提供することである。

また、本発明は、前記方法で製造されたナノオーダーの金微粒子が表面もしくは担体の細孔内部に分散・固定された担体からなる高活性の触媒を提供することである。

また、本発明は、前記方法で製造されたナノオーダーの金微粒子が表面もしくは担体の細孔内部に分散・固定された担体からなる着色剤を提供することである。

【0010】

本発明者は、鋭意研究を行ったところ、金前駆体として昇華性の金前駆体を用い、これと担体とを固相で摩擦を加えながら混合するだけで、担体表面もしくは担体の細孔内部に金前駆体が担持され、これを還元処理することにより、担体の種類を問わず、また短時間に20nm以下の金ナノ粒子または金クラスターがその表面もしくは担体の細孔内部に分散・固定された触媒または着色剤が得られることを見出して、本発明をなしたものである。なお、以下において単に金微粒子あるいは金ナノ粒子という場合、これらには金クラスターをも包含するものとして使用される。

【課題を解決するための手段】

【0011】

本発明は次の(1)〜(11)に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法、この方法によって得られた金微粒子を担持する触媒または着色剤を包含する。

【0012】

(1)昇華性の金前駆体と無機または有機担体とを機械的摩擦を加えながら固相混合した後、還元することを特徴とする担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0013】

(2)前記無機または有機担体が、高分子、金属錯体、炭素系物質、金属酸化物、金属水酸化物および金属硫化物から選ばれた少なくとも一種であることを特徴とする上記(1)に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0014】

(3)無機または有機担体が多孔質の粒子であることを特徴とする上記(1)または(2)に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0015】

(4)昇華性の金前駆体が、(CH3)2Au(CH3COCHCOCH3)、(CH3)2Au(CF3COCHCOCH3)、(CH3)2Au(CF3COCHCOCF3)、(C2H5)2Au(CH3COCHCOCH3)、(CH3)2Au(C6H5COCHCOCF3)、ClAuP(CH3)3、CH3AuP(CH3)3および下記一般式(1)あるいは(2)で表される金錯体から選ばれた少なくとも一種であることを特徴とする上記(1)〜(3)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0016】

【化1】

(式中、R1は−CH3または−CF3を表す。)

【0017】

【化2】

(式中、R2は、−CH3または−CF3を表し、R3は、バレリル基、イソバレリル基、ピバロイル基、チグロイル基、アンゲロイル基、セネシオイル基、フェニル基、チエニル基、またはフリル基を表す。)

【0018】

(5)還元が、還元性ガス雰囲気下で行われることを特徴とする上記(1)〜(4)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0019】

(6)還元が、焼成還元法により行われることを特徴とする上記(1)〜(4)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0020】

(7)金微粒子の平均粒径が20nm以下であることを特徴とする上記(1)〜(6)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0021】

(8)上記(1)〜(7)のいずれかに記載の方法で得られた金微粒子が分散・固定化された担体。

【0022】

(9)上記(8)に記載の金微粒子が分散・固定化された担体からなる触媒。

【0023】

(10)触媒がグルコース酸化触媒、一酸化炭素酸化触媒またはアルコール酸化触媒であることを特徴とする上記(9)に記載の触媒。

【0024】

(11)上記(8)に記載の金微粒子が分散・固定化された担体からなる着色剤。

【発明の効果】

【0025】

本発明の金ナノ粒子または金クラスター担持触媒および着色剤は、昇華性の金前駆体と担体を固相で混合後還元することにより得られる。本発明は固相で混合するので従来の方法に比べて溶媒を用いずに金微粒子を担持できる。また本発明の方法は、化学気相蒸着のように特別な装置を必要とせず、調製時間も大幅に短縮でき、簡便にナノオーダーの金微粒子(ナノ粒子、クラスター)を担持することができる。

【0026】

また、本発明では、担体は高分子、無機酸化物、多孔性高分子金属錯体、活性炭など種々幅広い材料に適用可能であり、担体に特定の官能基なども必要としない。また担体は多孔性であってもなくてもよい。

【0027】

また、本発明で製造された金ナノ粒子および金クラスター担持担体は、高活性の触媒特性を示し、さらに担体の材質、金担持量、金微粒子の大きさなどにより薄緑色、薄青色、薄青緑色、緑色、灰緑色、薄黄色、ピンク色、薄茶色、紫色、灰色など種々の色に着色した粒子が得られることから、種々の色に対応した着色剤として利用することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明をさらに詳細に説明する。

本発明の金微粒子を担持する担体は、昇華性の金前駆体と無機または有機担体とを機械的摩擦を加えながらの固相混合(例えば、摩砕、物理混合など)後、固相混合により表面もしくは担体の細孔内部に金前駆体を担持する担体を還元処理することにより得られる。

【0029】

本発明の方法で用いられる金前駆体は、少なくとも昇華性であることが必要とされるが、昇華性であることのほかは特に限定されるものではない。また、昇華性の程度も特に限定されるものではない。本発明で用いられる昇華性の金前駆体としては、有機金錯体が好ましいものとして挙げられる。これら昇華性の有機金錯体としては、例えば(CH3)2Au(CH3COCHCOCH3)、(CH3)2Au(CF3COCHCOCH3)、(CH3)2Au(CF3COCHCOCF3)、(C2H5)2Au(CH3COCHCOCH3)、(CH3)2Au(C6H5COCHCOCF3)、ClAuP(CH3)3、CH3AuP(CH3)3、下記一般式(1)あるいは(2)で表される金錯体等が挙げられ、ジメチル金アセチルアセトナート錯体、ジメチル金トリフルオロアセチルアセトナート錯体、クロロトリメチルホスフィン金錯体およびメチル(トリメチルホスフィン)金錯体などが好ましいものである。

【0030】

【化1】

(式中、R1は−CH3または−CF3を表す。)

【0031】

【化2】

(式中、R2は、−CH3または−CF3を表し、R3は、バレリル基、イソバレリル基、ピバロイル基、チグロイル基、アンゲロイル基、セネシオイル基、フェニル基、チエニル基、またはフリル基を表す。)

【0032】

本発明において用いられる担体は、従来触媒、センサーなどの分野で金属などを担持するための担体として知られた材料であればよく、特に限定されない。このような担体としては、高分子、多孔性金属錯体、炭素系物質、金属酸化物、金属硫化物、金属、金属水酸化物、金属炭酸塩、有機結晶などが挙げられる。以下に、これらの材料について具体的に説明する。

【0033】

本発明において担体材料として用いられる高分子としては、従来公知の高分子材料であればよく特に限定されない。高分子材料の例としては、ビニル系高分子、例えば、ポリスチレン(PS)などのスチレン系樹脂、ポリメタクリル酸メチル(PMMA)などの(メタ)アクリル樹脂、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリアクリロニトリル(PAN)、ポリビニルアルコール(PVA)、ポリビニルブチラールなどのアセタール樹脂、ポリ酢酸ビニル(PVAc)、ポリアクリルアミド(PAA)、ポリビニルエーテル系樹脂など;ジエン系樹脂、例えばポリブタジエン(PBd)、ポリイソプレン(PIP)など;縮合系樹脂、例えばナイロン6、ナイロン66などのポリアミド樹脂、ポリエチレンテレフタレート(PET)、ポリラクトンなどのポリエステル樹脂、ポリカーボネート(PC)、ポリオキシメチレン(POM)などのポリエーテル樹脂;硬化型樹脂、例えばポリウレタン樹脂、アルキッド樹脂、フェノール樹脂、ポリアニリン(PANI)など;エポキシ樹脂;シリコーン樹脂;セルロース系樹脂などの天然または半合成樹脂;その他、キシレン樹脂、フラン樹脂、テルペン樹脂、石油樹脂、ケトン樹脂、ポリ環状チオエーテルなどの硫黄系樹脂などが挙げられる。これらの樹脂は多孔性であってもなくてもよく、また前処理がなされていても、なされていなくてもよい。さらには、樹脂担体上に既に他の金属などが担持されているものであってもよい。

【0034】

多孔性金属錯体としては、例えば[Cu2(pzdc)2(pyz)]n、[Cu2(pzdc)2(bpy)]n、[Cu2(pzdc)2(dpe)]n、[Cu2(pzdc)2(pia)]n、[Cu2(bpdc)2(TED)]n(式中、「pzdc」はピラジン−2,3−ジカルボキシレートを、「pyz」はピラジンを、「bpy」は4,4’−ビピリジンを、「dpe」は1,2−ジ(ピリジル)エチレンを、「pia」はN−(4−ピリジル)イソニコチンアミドを、「bpdc」は4,4’−ビフェニルジカルボキシレートを、「TED」はトリエチレンジアミンを表す。)などの多孔性銅錯体、例えば、[Zn4O(bdc)3]n(「bdc」はベンゼンジカルボキシレートとその誘導体を表す。)(非特許文献10参照)などの多孔性亜鉛錯体、例えば[Ni2(bpy)(NO3)4]n(「bpy」は4,4’−ビピリジンを表す。)(非特許文献11参照)などの多孔性ニッケル錯体、例えば[Co(1,3,5−Hbtc)(py)2・1.5py)]n(「Hbtc」はベンゼントリカルボン酸を、「py」はピリジンを表す。)(非特許文献12参照)などの多孔性コバルト錯体、多孔性クロム錯体、多孔性銀錯体などの周知あるいは公知多孔性金属錯体が挙げられる。これら多孔性金属錯体は前処理されていてもよく、また既に他の金属などの微粒子が担持されているものであってもよい。なお、多孔性錯体について更に必要であれば、多孔性錯体に関するレビュー文献である下記非特許文献13および14を参照されたい。

【0035】

【非特許文献10】M.Eddaoudi,J.Kim,N.Rosi,D.Vodak,J.Wachter,M.O’Keeffe,O.M.Yaghi,Science 2002,295,469.

【非特許文献11】X.Zhao,B.Xiao,A.J.Fletcher,K.M.Tomas,D.Bradshaw,M.J.Rosseinsky,Science 2004,306,1012.

【非特許文献12】O.M.Yaghi,G.Li,H.Li,Nature 1995,378,703.

【非特許文献13】S.Kitagawa,R.Kitaura,S.I,Noro,Angew.Chem.Int.Ed.2004,43,2334.

【非特許文献14】J.L.C.Rowsell,O.M.Yaghi,Microporous and Mesoporous Materials 2004,73,3.

【0036】

炭素系物質としては、例えば活性炭、炭素繊維、カーボンブラック、黒鉛やナノポーラスカーボン、フラーレン、カーボンナノチューブ、カーボンナノホーン等のナノ構造を有する炭素系材料などが挙げられる。なお、活性炭は塩基前処理がされているものでも、されていないものでもよい。活性炭としては、例えば関西熱化学製MSP−2000などが挙げられる。これら炭素系担体は比表面積が小さくても大きくてもよいが、比表面積(BET法)が通常200m2/g以上、特に500m2/g以上であることが好ましい。これら炭素系物質についても既に他の金属などの微粒子が担持されているものであってもよい。

【0037】

無機酸化物としては、例えば、酸化亜鉛、酸化鉄、酸化銅、酸化ランタン、酸化チタン、酸化コバルト、酸化ジルコニウム、酸化マグネシウム、酸化ベリリウム、酸化ニッケル、酸化クロム、酸化スカンジウム、酸化カドミウム、酸化インジウム、酸化スズ、酸化マンガン、酸化バナジウム、酸化セリウム、酸化アルミニウム、酸化ケイ素などの単一金属の金属酸化物;亜鉛、鉄、銅、ランタン、チタン、コバルト、ジルコニウム、マグネシウム、ベリリウム、ニッケル、クロム、スカンジウム、カドミウム、インジウム、スズ、マンガン、バナジウム、セリウム、アルミニウム、ケイ素などからなる群から選ばれる2種以上の金属の複合酸化物、ゼオライト(例えば、ZSM−5等)、メソポーラスシリケート(例えば、MCM−41等)、粘土、珪藻土、軽石等の天然鉱物等を用いることができる。これらは、必要に応じて混合して用いることも可能である。これらの中で好ましいものとしては、シリカ、アルミナ、チタニア、ジルコニア、マグネシア等の金属酸化物、シリカ・アルミナ、チタニア・シリカ、シリカ・マグネシア等の複合金属酸化物である。

【0038】

これら無機酸化物は、多孔性であってもなくてもよいが、多孔性のものが好ましく、比表面積(BET法)が通常50m2/g以上、特に100m2/g以上であることがより好ましい。また、無機酸化物は前処理されていても、されていなくてもよい。例えば好ましく用いられるシリカ、アルミナなど無機酸化物は、水素還元後焼成されていても、されていなくてもよい。

【0039】

さらに金属硫化物としては、モリブデン、タングステン、鉄、ニッケル、コバルト、白金、バナジウム、クロム、マンガン、アルミニウム等の硫化物を用いることができる。この中でも、特に硫化モリブデン、硫化タングステン、硫化鉄、硫化ニッケル、硫化コバルト等が好ましい。金属硫化物についても前処理などについては、無機酸化物と同様である。

【0040】

これら以外にも、ステンレススチール、鉄、銅、アルミニウムなどの金属微粉末、アルミニウム、ニッケル、コバルトなどの金属水酸化物やアルミニウム、コバルト、ニッケルなどの金属炭酸塩なども挙げられる。これらは前処理されていても、されていなくてもよいし、また他の金属微粒子が担持されたものでもよい。

【0041】

上記のとおり、本発明で用いられる担体は、活性化などの前処理がされていても、されていなくてもよく、また既に他の金属などの微粒子などが担持されているものであってもよい。また、担体の形状は、昇華性の金前駆体と固相混合できる形状であればよく、また使用する用途に応じ任意の形状でよく、特に限定されないが、通常粉体、顆粒、ペレット、繊維状物などの形状のものが用いられる。また、担体の形態も、稠密体、多孔体、発泡体、中空体、積層体など任意の形態であってよい。担体の大きさは、通常5nm〜1mm程度であることが好ましく、より好ましくは50nm〜0.1mm程度である。担体は、昇華性の金前駆体と混合される前に、必要であれば加温または加熱下に真空乾燥などの減圧処理を行い、水などの揮発性物質を除去しておくことが好ましい。

【0042】

本発明においては、上記したように昇華性の金前駆体と無機または有機担体とを固相混合することにより、担体表面もしくは担体の細孔内部に金前駆体が担持される。このとき、一般的には、混合に用いられた金前駆体の全量が担体表面もしくは担体の細孔内部に担持される。勿論全量が担体表面に担持されなくてもよい。本発明で用いられる金前駆体は、通常、常温で昇華性であることから、混合は一般的には室温でなされればよく、加熱、冷却操作などは必要とされないが、必要であれば加温または冷却してもよい。室温としては20〜30℃程度であればよい。また、摩砕もしくは物理混合は常圧下で行われればよく、加圧下または減圧下で行う必要はないが、必要であれば本発明の目的が達成できる範囲での加圧下または減圧下で実施することを、本発明は排除するものではない。本発明では固相混合時には、金前駆体と担体とを混合装置に投入して混合がなされる。この混合操作は、ボールミルなど市販の混合装置、圧潰装置を用いて行えばよい。小規模であればメノウ乳鉢などを用いてすり潰すようにして混合を行えばよい。混合の際には、金前駆体および担体に圧力が加わるように混合が行われればよく、圧力の大きさは特に限定されない。混合時間も使用する金前駆体や担体に応じ、またどの程度の金担持量とするか、さらには混合時の温度、混合の形態、混合条件など、種々の条件によって異なることから、特に限定されるものではないが、通常1または2分程度以上であればよく、一般には5〜60分程度の混合で十分である。

【0043】

また昇華性の金前駆体は担体と混合される前に、昇華を促進させ、微細で均一粒径の微粒子を担体表面に均一に分散・固定させる観点から、また混合時間を短くする観点から予めできるだけ均一で細かい微粒子となるよう圧潰あるいは粉砕しておくことが好ましい。圧潰あるいは粉砕は、市販の粉砕装置あるいは圧潰装置によればよい。小規模で行う場合には、前記金前駆体と担体の混合と同様にメノウ乳鉢を用いて行えばよい。必要であれば、昇華性の金前駆体の微粉砕が終了した後、粉砕された昇華性の金前駆体微粉を粉砕装置から取り出すことなく、さらにこの装置に担体を投入し、引き続き同一装置で金前駆体と担体との固相混合を行えば、より効率的に処理が行える。固相混合時の、金前駆体と担体との使用割合は、金前駆体の種類、担体の素材、形態、目的とする担持量など種々の条件によって異なるが、通常担体に対し金前駆体を0.01〜10重量%程度用いればよい。担体に対する金前駆体の量が多くなれば、必然的に担体の金担持量も多くなる。通常、担体の金担持量が多くなると、結果として粒径の大きな金微粒子が形成される。このため、担体に対する金前駆体の量を数重量%以下とすることが一般的には好ましい。一般的には、金前駆体の量が少なくなればなるほど、より短時間の攪拌で、用いた金前駆体の全量が担体に担持される。

【0044】

担体と昇華性金前駆体とを固相混合した後、金前駆体が担持された担体を還元処理することにより、金前駆体を金微粒子に転換する。この金前駆体の還元方法、還元条件は、従来知られた還元方法、還元条件の中から適宜選択すればよい。還元方法としては、例えば、金前駆体を担持する前記固相混合後の担体を、還元性ガス雰囲気で処理する方法が好ましい方法の一つとして挙げられる。還元性ガス雰囲気とするためには、例えば水素、一酸化炭素、アルコール等の還元性ガスの雰囲気にしてもよいし、これらの還元性ガスを窒素、ヘリウム、アルゴン等の不活性ガスで希釈した混合ガス雰囲気としてもよい。混合ガスとする際の水素ガスや一酸化炭素ガス等の濃度は、金前駆体の還元が行える濃度であればよく、処理温度やガス流量などによっても異なることから特に限定されるものではないが、通常水素ガス、一酸化炭素ガス等の還元性ガスを1〜20容量%程度含むものとすればよい。処理温度は、処理時間、還元性ガスの種類、濃度、担体の材質によっても異なることから、特に限定されるものではないが、通常50〜150℃程度で行われればよい。また還元処理は通常10分〜24時間程度、好ましくは1〜5時間程度である。この他、金属前駆体の還元は、焼成還元法によって行われてもよい。焼成還元法では、例えば200〜400℃で1〜5時間焼成が行われる。なお、高分子材料など耐熱温度が200℃以下の材料が担体材料として用いられている場合には、上記還元性ガス雰囲気で処理する方法が好ましい。

【0045】

上記方法により、平均粒径20nm以下の金ナノ粒子あるいは金クラスターが形成される。なお、平均粒径は、球状粒子の場合は直径、楕円形粒子の場合は、長径であり、例えば透過型電子顕微鏡(TEM)観察から、粒子径分布を作り、平均値を求めたものである。

【0046】

本発明の担体表面への金微粒子の分散・固定化方法においては、金の担持量は、0.001〜10重量%であることが好ましく、より好ましくは0.01〜5重量%である。例えば、金微粒子担持担体を触媒として用いる場合、金の担持量が0.001重量%より少ないと触媒の活性が低下するので好ましくなく、また金の担持量を10重量%より多くしても、金を上記の範囲内で担持させた場合と比較して、触媒の活性の更なる向上が望めず、金が無駄になるので好ましくない。

【0047】

本発明の方法によって得られた金ナノ粒子あるいは金クラスター担持担体は、低温CO酸化、アルコールの酸化、プロピレンの気相一段エポキシ化、エポキシドやアミンのカルボニル化、低温水性ガスシフト反応、酸素と水素からの直接過酸化水素合成、炭化水素類の部分酸化、NOxの還元、水添触媒などの従来公知の金ナノ粒子あるいは金クラスターが有用であるとして知られた種々の触媒やその他、センサー素子などとして優れた特性を有する。特に、本発明の金ナノ粒子あるいは金クラスター担持は、グルコースをグルコン酸に酸化する際の酸化触媒として極めて優れた特性を有している。従来グルコースの酸化触媒としてCeO2、TiO2、活性炭、Rossi活性炭(M.Commotti,C.D.Pina,R.Matarrese,M.Rossi,A.Siani,Appl.Catal.A:General 2005,291,204−209参照)などが優れたものとして知られているが、本発明の金微粒子はこれら従来のものに比べ更に触媒活性の高いものが得られる。また、本発明の金ナノ粒子あるいは金クラスター担持担体は、COの酸化触媒としても優れた特性を有していることから、例えば、室内や自動車車内における空調装置(空気清浄機、エアコン、分煙機等)の空気浄化フィルター;火災防毒マスクのフィルター;化学工場等で用いられる原料ガスからのCO除去フィルター;自動車、バイク等の排ガスからのCO除去フィルター;燃料電池の燃料改質による水素製造プロセスにおけるCO除去フィルター等に好適に用いられる。さらに、エタノール、フェネチルアルコールなどのアルコール類の酸化触媒としても優れた特性を示す。

【0048】

また、本発明の方法で得られた金微粒子担持担体は、前記したように金の粒子径の違い、担持量、担体の材質などの違いにより、薄いあるいは濃いなどの違いを含め、黄色、緑色、青色、ピンク色、茶色、紫色、灰色などの種々の色に着色した微粉体として得られる。このため、本発明において、製造条件を適宜設定することにより、所望の色をした着色剤を調製することができる。得られた粒子は、耐久性に優れ、また化粧品、塗料、印刷インキ等各種製品の着色剤として優れた特性を有しており、各種用途の着色剤として好適に用いられる。

【0049】

[実施例]

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれによって何ら限定されるものではない。なお、実施例1〜5および実施例7の多孔性金属錯体は、下記非特許文献15に基づいて、実施例6の多孔性金属錯体は、下記非特許文献16に基づいて、実施例8の多孔性金属錯体は、下記非特許文献17に基づいて合成された。

【0050】

【非特許文献15】Kondo,M.et al.,Angew.Chem.Int.Ed.1999,38,140−143.

【非特許文献16】Uemura,T.et al.,Angew.Chem.Int.Ed.2006,45,4112.

【非特許文献17】Seki,K.and Mori,W.,J.Phys.Chem.B 2002,106,1380−1385.

【実施例1】

【0051】

〔多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)への金の担持(金担持量;0.5wt%)〕

多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)を予め105℃で5時間真空乾燥させた後、室温まで放冷した。ジメチル金アセチルアセトナート錯体1.6mgをメノウ乳鉢ですりつぶし、これに多孔性金属錯体[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)181mgを加えて室温で20分更にすりつぶした。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、120℃、2時間)処理することにより青みどり色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されており、1〜3nm前後の金ナノ粒子が約50%存在し、3nmより大きな金ナノ粒子も多数見られた(図1参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒子径は3.2nm、標準偏差は2.9であった。

【実施例2】

【0052】

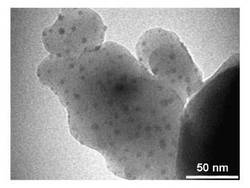

〔多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)への金の担持(金担持量;6.6wt%)〕

ジメチル金アセチルアセトナート錯体26mgと多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;6.0×8.4Å)248mgを用いるほかは、実施例1と同様にして紫色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、5〜10nm程度の金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図2参照)。

【実施例3】

【0053】

〔多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.2Å)への金の担持(金担持量;6.4wt%)〕

ジメチル金アセチルアセトナート錯体26mgと多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.4Å)248mgを用いるほかは、実施例1と同様にして紫色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、一部30nm前後の大きな金ナノ粒子が見られたが、ほとんどが1〜2nm前後の金クラスターが密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図3参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒子径は1.8nm、標準偏差は1.1であった。

【実施例4】

【0054】

〔多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.2Å)への金の担持(金担持量;1.0wt%)〕

ジメチル金アセチルアセトナート錯体5.0mgと多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.4Å)302mgを用いるほかは、実施例1と同様にして、うすい青色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、10nm以上の金ナノ粒子はほとんど観察されず、1〜2nm前後の金クラスターが密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図4参照)。平均粒子径は1.5nm、標準偏差は0.4であった。

【実施例5】

【0055】

〔多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.2Å)への金の担持(金担持量;1wt%)〕

ジメチル金アセチルアセトナート錯体5.3mgをアセトン0.3mLに溶解し、これを多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径6.0×8.4Å)304mgに加えるほかは、実施例1と同様にして、うすい青色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、1〜2nm前後の金クラスターが、密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図5参照)。

【実施例6】

【0056】

〔多孔性金属錯体、[Cu2(pzdc)2(dpe)]n(孔径;10×6.0Å)への金の担持(金担持量;0.6wt%)〕

ジメチル金アセチルアセトナート錯体3.0mgと多孔性金属錯体、[Cu2(pzdc)2(dpe)]n(孔径;10×6.0Å)287mgを用いるほかは、実施例1と同様にして、うすい青みどり色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、2〜3nm前後の金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図6参照)。

【実施例7】

【0057】

〔多孔性金属錯体、[Cu2(pzdc)2(pia)]n(孔径;10×6.0Å)への金の担持(金担持量;0.4wt%)〕

ジメチル金アセチルアセトナート錯体3.2mgと多孔性金属錯体、[Cu2(pzdc)2(pia)]n(孔径;10×6.0Å)404mgを用いるほかは、実施例1と同様にして、みどり色(パステルグリーン)の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、1〜3nm前後の金クラスターが密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図7参照)。

【実施例8】

【0058】

〔多孔性金属錯体、[Cu2(bpdc)2(TED)]n(孔径;10.5×10.5Å)への金の担持(金担持量;0.6wt%)〕

ジメチル金アセチルアセトナート錯体1.5mgと多孔性金属錯体、[Cu2(bpdc)2(TED)]n(孔径;10.5×10.5Å)145mgを用いるほかは、実施例1と同様にして、暗い灰緑色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、3〜4nm前後の金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図8参照)。

【実施例9】

【0059】

〔活性炭への金の担持(金担持量;1wt%)〕

活性炭(関西熱化学製、比表面積;2380m2/g、細孔容積;1.1mL/g、細孔径;1.4nm、平均粒子径;9.8μm)239mgとジメチル金アセチルアセトナート錯体3.9mgをメノウ乳鉢で室温で20分固相混合した。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、120℃、2時間)処理した。その後空気中、300℃で4時間焼成することにより、黒色の金ナノ粒子担持活性炭を得た。

TEMで観察したところ、2〜5nm程度の金ナノ粒子が密集して活性炭表面上に分散・固定化されていることが判明した(図9参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒子径は4.3nm、標準偏差は1.5であった。

【実施例10】

【0060】

〔活性炭への金の担持(金担持量;0.1wt%)〕

ジメチル金アセチルアセトナート錯体0.4mgと活性炭237mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

【実施例11】

【0061】

〔活性炭への金の担持(金担持量;0.2wt%)〕

ジメチル金アセチルアセトナート錯体0.9mgと活性炭264mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

TEMで観察したところ、2〜4nm程度の金ナノ粒子が密集して活性炭表面上に分散・固定化されていることが判明した(図10参照)。

【実施例12】

【0062】

〔活性炭への金の担持(金担持量;0.3wt%)〕

ジメチル金アセチルアセトナート錯体1.6mgと活性炭321mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

【実施例13】

【0063】

〔活性炭への金の担持(金担持量;1wt%)〕

活性炭(関西熱化学製、比表面積;2380m2/g、細孔容積;1.1mL/g、細孔径;1.4nm、平均粒子径;9.8μm)を1mol/Lの水酸化ナトリウム水溶液に浸漬、1日撹拌した。これを吸引濾過し、濾液のpHが10以下になるまで洗浄し、70℃で10時間乾燥させることにより、活性炭の塩基前処理を行った。ジメチル金アセチルアセトナート錯体5.1mgと塩基前処理をした活性炭304mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

TEMで観察したところ、2〜4nm程度の金ナノ粒子が密集して活性炭表面上に分散・固定化されていることが判明した(図11参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒径は4.3nmであった。

【実施例14】

【0064】

〔高分子への金の担持(金担持量;0.5wt%)〕

ポリメタクリル酸メチル(PMMA)微粒子(粒径;2.6μm)300mgとジメチル金アセチルアセトナート錯体2.5mgを、メノウ乳鉢で室温で5分固相混合した。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、80℃、3時間)処理することにより、うすい灰色の金ナノ粒子をPMMA微粒子上に担持した。

TEMで観察したところ、3〜9nm程度の金ナノ粒子がPMMA微粒子表面上に分散・固定化されていることが判明した(図12参照)。

【実施例15】

【0065】

〔高分子への金の担持(金担持量;0.5wt%)〕

ポリアニリン(PANI)微粒子(粒径;3〜100μm)500mgとジメチル金アセチルアセトナート錯体4.2mgをメノウ乳鉢で室温で20分固相混合した。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、120℃、3.5時間)処理することにより、黒〜黒緑色の金ナノ粒子をPANI微粒子上に担持した。

TEMで観察したところ、平均粒径6nmの金ナノ粒子がPANI微粒子表面上に分散・固定化されていることが判明した(図13参照)。

【実施例16】

【0066】

〔無機酸化物(シリカ)への金微粒子の担持(金担持量;1.1wt%)〕

予めメノウ乳鉢で粉砕し、125μm以下に分級したシリカ(触媒学会参照触媒 JRC−SIO−5、比表面積;192m2/g)300mgとジメチル金アセチルアセトナート錯体5.0mgを用いるほかは実施例9と同様に行って、薄いピンク色の金ナノ粒子担持シリカ微粉体を得た。

TEMで観察したところ、10〜30nm程度の金ナノ粒子がシリカ微粒子表面上に分散・固定化されていることが判明した(図14参照)。

【実施例17】

【0067】

〔無機酸化物(アルミナ)への金微粒子の担持(金担持量;1.0wt%)〕

予めメノウ乳鉢で粉砕し、125μm以下に分級したアルミナ(触媒学会参照触媒 JRC−ALO−5、比表面積;233m2/g)300mgとジメチル金アセチルアセトナート錯体5.0mgを用いるほかは実施例16と同様に行って、薄黄色の金ナノ粒子担持アルミナ微粉体を得た。

TEMで観察したところ、15〜20nm程度の金ナノ粒子がアルミナ微粒子表面上に分散・固定化されていることが判明した(図15参照)。

【実施例18】

【0068】

〔無機酸化物(酸化ランタン)への金微粒子の担持(金担持量;1wt%)〕

La2O3を用い、水素還元を100℃で行ったほかは実施例9と同様に行って、金ナノ粒子担持酸化ランタン微粉末を得た。

TEMで観察したところ、1.1〜4.0nm程度の金ナノ粒子がPMMA微粒子表面上に分散・固定化されていることが判明した。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒径は1.6nmであった。

【実施例19】

【0069】

〔活性炭担持金ナノ粒子の触媒特性1〕

実施例9で調製した試料(1wt%金ナノ粒子担持活性炭)を用いて、水溶液中でのグルコースの酸素酸化を行った。粉末試料を30mg、金/グルコースのモル比を1:20000として、グルコース濃度5重量%の水溶液に攪拌下、60℃で、酸素を60mL/minでバブリングした。水溶液のpHを9.5に保つよう水酸化ナトリウム水溶液を随時滴下し、水酸化ナトリウムの滴下量からグルコン酸の生成量を反応時間の関数として測定した。その結果、70分後に転化率96%、反応量は19100mol/molAuとなり、上記の金ナノ粒子担持活性炭は比較的低温でグルコースの酸素酸化に高い触媒活性を有することが判明した。

【実施例20】

【0070】

〔活性炭担持金ナノ粒子の触媒特性2〕

実施例10の試料(0.1wt%金ナノ粒子担持活性炭)を用いるほかは、実施例19と同様にして、グルコースの酸素酸化を行ったところ、120分後に転化率84%、反応量16800mol/molAuとなり、金担持量が0.1重量%と少ない場合でも高い触媒活性を有することが判明した。

【実施例21】

【0071】

〔活性炭担持金ナノ粒子の触媒特性3〕

実施例13の試料(1wt%金ナノ粒子担持塩基前処理活性炭)を用いるほかは、実施例19と同様にして、グルコースの酸素酸化を行ったところ、100分後に転化率90%、反応量17600mol/molAuとなり、塩基前処理をした活性炭を担体に用いた場合においても塩基処理を行わないものと同様の高い触媒活性を有することが判明した。

【実施例22】

【0072】

〔PMMA微粒子担持金ナノ粒子の触媒特性〕

実施例14で調製した試料(金ナノ粒子担持PMMA微粒子)を用いて、過酸化水素分解反応を行った。すなわち、5wt%過酸化水素水100mLに試料0.1gを入れ、室温で撹拌した。一定時間毎に反応液5mLを採取し、これに水を加えて200mLとした。撹拌しながらこれに濃硫酸5mLを加え、フェロイン試薬3滴を落とした。この溶液を0.1mol/L硫酸セリウム(IV)水溶液で残存する過酸化水素量を求めることにより、過酸化水素分解率を算出した。60分後に分解率33%となった。

【実施例23】

【0073】

〔PANI微粒子担持金ナノ粒子の触媒特性〕

実施例15で調製した試料(金ナノ粒子担持PANI微粒子)を用いるほかは実施例22と同様にして、過酸化水素分解反応を行った。60分後に分解率25%となった。

【実施例24】

【0074】

〔無機酸化物(シリカ)担持金ナノ粒子の触媒特性(グルコース酸化)〕

実施例16で調製した試料(金ナノ粒子担持シリカ微粉体)を用いて、水溶液中でのグルコースの酸素酸化を行った。金/グルコースのモル比を1:16000とした他は実施例19と同様に行った。その結果、60分後に転化率57%、反応量は9100mol Glu/mol Auとなった。このことから、シリカ担持金ナノ粒子は比較的低温でグルコースの酸素酸化に高い触媒活性を有することが判明した。

【実施例25】

【0075】

〔無機酸化物(アルミナ)担持金ナノ粒子の触媒特性(グルコース酸化)〕

実施例17で調製した試料(金ナノ粒子担持アルミナ微粉体)を用いるほかは実施例24と同様にして、水溶液中でのグルコースの酸素酸化を行った。60分後に転化率93%、反応量は14900mol/molAuとなった。このことから、アルミナ担持金ナノ粒子は比較的低温でグルコースの酸素酸化に高い触媒活性を有することが判明した。

【実施例26】

【0076】

〔無機酸化物(酸化ランタン)担持金ナノ粒子の触媒特性(CO酸化)〕

実施例18で調製した試料150mgをガラス製U字型反応管(内径10mm)に充填して触媒層を形成し、窒素と酸素の混合ガスを流通しながら触媒層の温度が250℃となるように電気炉で加温し、30分間窒素と酸素の混合ガスを流通させた。ついで、25℃、60℃、110℃の各測定温度で、ガス組成が一酸化炭素/酸素/窒素=1/20/79(CO容積1%)の混合ガスを毎分50mLの流量で反応管に流通させた。反応開始後30分の反応器出口ガスの分析をガスクロマトグラフィーにて行い、転化率を求めた。その結果、一酸化炭素の転化率は25℃で27%、60℃で51%、80℃で71%、110℃で80%となった。

【実施例27】

【0077】

〔アルミナ:遊星型ボールミルを用いた摩砕混合(乾式)(金担持量 1wt%)〕

ジルコニア(ZnO2)製45mL容器に、5mmφのボールを20個入れ、アルミナ(Al2O3(触媒学会 参照触媒ALO−5))3.0gとジメチル金アセチルアセトナート錯体51mgを加えた。蓋をし、遊星型ボールミル(ドイツ フリッチュ社製 遊星型ボールミルP−7)を用いて、回転数350rpmで1時間混合した。取り出した試料を300℃で空気中4時間焼成した。

【実施例28】

【0078】

〔グルコースの酸化〕

実施例27で調製した試料を用い、実施例19と同条件でグルコース酸化を行った結果、TOF(Turnover frequency,Au 1mol、1時間当たりに反応したグルコース反応モル数)は59100mol/mol・h-1となった。

【実施例29】

【0079】

〔フェネチルアルコールの酸化〕

実施例27で調製した試料を用いて、無溶媒でのフェニチルアルコール(1−フェニルエタノール)の酸素酸化を行った。粉末試料(触媒)を0.76g、フェネチルアルコール3.0g、モレキュラーシーブ4A 0.3gを還流冷却管付き2口ナスフラスコに入れ、100℃で酸素を60mL/minでバブリングしながら2時間加熱攪拌した。n−ペンタデカンを内部標準物質として用いて、ガスクロマトグラフィーにより収率を求めた。その結果、アセトフェノンのみが収率58%で得られ、アルコールの酸素酸化においても触媒活性を有することが判明した。

【実施例30】

【0080】

〔エタノールの酸化〕

実施例27で調製した試料を用いて、水溶液中でのエタノールの酸素酸化を行った。粉末試料(触媒)を0.59g、エタノール2.0g、水40gを100mLオートクレーブに入れた(エタノール/金=1400mol/mol)。酸素ガスで0.5MPaまで加圧し、180℃、回転数650rpmで4時間攪拌した。ガスクロマトグラフィーを用い、外部標準法によりエタノールの転化率、アセトアルデヒド、酢酸の収率と選択率を求めた。その結果、エタノールの転化率は26%、アセトアルデヒド収率5%、選択率20%、酢酸収率19%、選択率73%となり、目的とする酢酸を高い選択率で得ることができた。

【産業上の利用可能性】

【0081】

本発明の方法により製造された表面に金微粒子が分散・固定された担体(金微粒子担持担体)は、酸化触媒、水添触媒、顔料、着色剤、導電剤、その他各種検出素子材料として有用に利用することができる。

【図面の簡単な説明】

【0082】

【図1】図面代用写真であり、本発明の実施例1で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(pyz)]nのTEM写真である。

【図2】図面代用写真であり、本発明の実施例2で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(pyz)]nのTEM写真である。

【図3】図面代用写真であり、本発明の実施例3で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(bpy)]nのTEM写真である。

【図4】図面代用写真であり、本発明の実施例4で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(bpy)]nのTEM写真である。

【図5】図面代用写真であり、本発明の実施例5で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(bpy)]nのTEM写真である。

【図6】図面代用写真であり、本発明の実施例6で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(dpe)]nのTEM写真である。

【図7】図面代用写真であり、本発明の実施例7で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(pia)]nのTEM写真である。

【図8】図面代用写真であり、本発明の実施例8で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(bpdc)2(TED)]nのTEM写真である。

【図9】図面代用写真であり、本発明の実施例9で得られた金ナノ粒子担持活性炭のTEM写真である。

【図10】図面代用写真であり、本発明の実施例11で得られた金ナノ粒子担持活性炭のTEM写真である。

【図11】図面代用写真であり、本発明の実施例13で得られた金ナノ粒子担持活性炭のTEM写真である。

【図12】図面代用写真であり、本発明の実施例14で得られた金ナノ粒子担持高分子(PMMA)のTEM写真である。

【図13】図面代用写真であり、本発明の実施例15で得られた金ナノ粒子担持高分子(ポリアニリン)のTEM写真である。

【図14】図面代用写真であり、本発明の実施例16で得られた金ナノ粒子担持シリカのTEM写真である。

【図15】図面代用写真であり、本発明の実施例17で得られた金ナノ粒子担持アルミナのTEM写真である。

【技術分野】

【0001】

本発明は、金微粒子を担体に分散・固定する方法、この方法により形成された金微粒子担持担体、およびこの金微粒子担持担体からなる触媒ならびに着色剤に関する。

【背景技術】

【0002】

貴金属は、種々の装飾材料、歯科用材料、電子回路材料、触媒材料、例えば有機物の酸化あるいは還元反応触媒、自動車排気ガスの浄化触媒や、燃料電池用の触媒などとして広く用いられている。触媒として用いる場合、貴金属は高価なことと、その性能を最大限引き出すため、ナノ粒子として露出表面積を大きくする工夫がなされている。具体的には、比表面積が大きく、熱的、化学的安定性の高いシリカやアルミナ、チタニアなどの金属酸化物、あるいは活性炭、カーボンブラックなどの炭素材料を担体に用い、その表面に貴金属がナノ粒子として分散・固定された状態とされて用いられている。

【0003】

貴金属中、金は他の貴金属に比べれば安価であるものの、触媒活性が極めて乏しいと従来考えられていた。これに対し、発明者は、金を好ましくは直径10nm以下の超微粒子(ナノ粒子)として種々の金属酸化物担体上に分散・固定することにより、高い触媒活性が発現されること、さらに金ナノ粒子触媒は、低温CO酸化、HCHO酸化、プロピレンの気相一段エポキシ化、低温水性ガスシフト反応、酸素と水素からの直接過酸化水素合成、炭化水素類の部分酸化など、多くの反応に対して、他の貴金属より優れた触媒活性を発現することを見出している(例えば、特許文献1、非特許文献1参照)。また、その他にも、金ナノ粒子は、不飽和化合物の水添、アルコールの酸化、NOxの還元、エポキシドやアミンのカルボニル化などの触媒活性を有することも報告されている。さらに、本発明者は、金の粒子径が2nm以下、原子数で300個以内のクラスターになると、触媒特性がさらに激変する場合があることも見出した。

【0004】

金属酸化物に金微粒子を分散・固定化する方法としては、従来、含浸法、共沈法、析出沈殿法等、種々の方法が知られているが、これらの方法は、水などの溶媒を用いることが必要とされる上、高温での焼成が必要とされることから、担体として有機高分子を用いる場合には採用できない。また、炭素材料上に金微粒子を分散固定する方法として、例えば塩基前処理した活性炭を用い、含浸法でナノサイズに粒径を揃えた活性炭担持白金触媒の粉体と、フェロセンあるいはルテノセンの粉体を固相混合し水素還元することにより、活性炭担持Ru−Pt、Pt−Feバイメタリック触媒を調製する方法が知られている(例えば、非特許文献2参照)。この方法では、一段階目の白金担持の際含浸法を用いており、含浸法では水溶液としてPt前駆体を活性炭に含浸させることが必要とされ、比表面積の小さい高分子担体に対してはこのような含浸法は採用できない。また、この方法では、固相混合も高温、不活性気体中で行うことが必要とされる。

【0005】

高分子表面への金微粒子の分散・固定化方法として、表面析出還元法が知られている。しかしこの方法においても溶媒中での処理が必要とされるし、無機酸化物ではナノオーダーの小さな粒径の金微粒子は得られない。これ以外にも、高分子結晶と硝酸銀水溶液もしくは硝酸銀メタノール溶液とをメノウ乳鉢で混合し、光還元することにより平均粒径5nm程度の銀ナノ粒子を調製する方法が知られている(例えば、非特許文献3、4参照)。しかし、この方法では、ポリムコン酸のカルボキシレートを銀イオンに交換すること、および担体は層状高分子結晶であることが必須である。さらには、NaOH水溶液で前処理した第四級アンモニウム基を官能基として有するイオン交換樹脂を加熱乾燥後金前駆体水溶液で処理し、150℃で6時間加熱することにより金ナノ粒子を担持させる方法(非特許文献5参照)、陽イオン交換樹脂に金微粒子を担持する方法(非特許文献6参照)も知られているが、これらの方法は、特定のイオン交換樹脂を用いる、水溶液中で処理する、加熱処理するあるいは還元剤を用いるなどの必要性がある。

【0006】

さらには、金微粒子の担体への分散・固定化法として、気相蒸着法が知られている(例えば、非特許文献7〜9参照)。この方法は無機酸化物、高分子担体両方に適用でき、従来法の中では最も汎用性は高いが、上述の方法に比べ得られる金微粒子の粒径が比較的大きくなる欠点がある。また、有機金錯体減圧吸着法も知られている(例えば、特許文献2参照)が、この方法では減圧装置を用いることが必要とされ、また金前駆体による担体処理方法も煩雑である。

【0007】

【特許文献1】特公平5−49338号公報

【特許文献2】特開平9−122478号公報

【非特許文献1】Haruta,M.Chem.Record,2003,3(2),75−87.

【非特許文献2】Hodoshima,S.et al,Stud.Surf.Sci.Catal.2001,132、323−326.

【非特許文献3】Matsumoto,A.et al,Macromol.Chem.Phys.2006,207,361.

【非特許文献4】Matsumoto,A.et al,Chem.Lett.2004,33,42.

【非特許文献5】Feng Shi他4名,J.Am.Chem.Soc.2005,127,21,4182−4183.

【非特許文献6】Gitanjani Majumdar他4名,Langmuir,2005,21,5,1663−1667.

【非特許文献7】Okumura,M.et al,“Chemical Vapor Deposition of Gold Nanoparticles on MCM−41 and Their Catalytic Activities for the Low−temperature Oxidation of CO and H2”,Chem.Lett.1998,315−316.

【非特許文献8】Roland A.Fischer他4名、“Loading of porous metal−organic open frameworks with organometallic CVD precursors:inclusion compounds of the type[LnM]a@MOF−5”,J.Mater.Chem.2006,16,2464−2472.

【非特許文献9】Roland A. Fischer他7名、“Metal@MOF:Loading of Highly Porous Coordination Polymers Host Lattices by Metal Organic Chemical Vapor Deposition”,Angew.Chem.Int.Ed.2005,44,6237−6241.

【発明の開示】

【発明が解決しようとする課題】

【0008】

このように、従来金微粒子を担体に担持させる方法として種々の方法が知られているが、従来知られた方法は、いずれも煩雑な処理が必要とされる上、担体上に金前駆体を析出または担持させるために、水系など溶液中での処理が必要とされる、後処理での高温処理の必要性がある、乾式での処理により金微粒子あるいは金前駆体の担持が可能となったとしても乾式処理のために特殊な装置が必要とされる、対象となる担体材料が特定のものに限定される、ナノオーダーの金微粒子を担体に分散・固定することができない、処理に長時間を要するなどの種々の問題を有するものであり、担体の材質に関係なく、短時間且つ簡便に金微粒子担持触媒を製造することができるものではなかった。

【0009】

本発明は、このような状況に鑑みなされたもので、上記のごとき問題を有さない、すなわち、担体の材質に関係なく、短時間且つ簡便にナノオーダーの金微粒子あるいは金クラスターを担体上に担持させる方法を提供することである。

また、本発明は、上記方法で製造されたナノオーダーの金微粒子あるいは金クラスターが表面もしくは担体の細孔内部に分散・固定された担体を提供することである。

また、本発明は、前記方法で製造されたナノオーダーの金微粒子が表面もしくは担体の細孔内部に分散・固定された担体からなる高活性の触媒を提供することである。

また、本発明は、前記方法で製造されたナノオーダーの金微粒子が表面もしくは担体の細孔内部に分散・固定された担体からなる着色剤を提供することである。

【0010】

本発明者は、鋭意研究を行ったところ、金前駆体として昇華性の金前駆体を用い、これと担体とを固相で摩擦を加えながら混合するだけで、担体表面もしくは担体の細孔内部に金前駆体が担持され、これを還元処理することにより、担体の種類を問わず、また短時間に20nm以下の金ナノ粒子または金クラスターがその表面もしくは担体の細孔内部に分散・固定された触媒または着色剤が得られることを見出して、本発明をなしたものである。なお、以下において単に金微粒子あるいは金ナノ粒子という場合、これらには金クラスターをも包含するものとして使用される。

【課題を解決するための手段】

【0011】

本発明は次の(1)〜(11)に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法、この方法によって得られた金微粒子を担持する触媒または着色剤を包含する。

【0012】

(1)昇華性の金前駆体と無機または有機担体とを機械的摩擦を加えながら固相混合した後、還元することを特徴とする担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0013】

(2)前記無機または有機担体が、高分子、金属錯体、炭素系物質、金属酸化物、金属水酸化物および金属硫化物から選ばれた少なくとも一種であることを特徴とする上記(1)に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0014】

(3)無機または有機担体が多孔質の粒子であることを特徴とする上記(1)または(2)に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0015】

(4)昇華性の金前駆体が、(CH3)2Au(CH3COCHCOCH3)、(CH3)2Au(CF3COCHCOCH3)、(CH3)2Au(CF3COCHCOCF3)、(C2H5)2Au(CH3COCHCOCH3)、(CH3)2Au(C6H5COCHCOCF3)、ClAuP(CH3)3、CH3AuP(CH3)3および下記一般式(1)あるいは(2)で表される金錯体から選ばれた少なくとも一種であることを特徴とする上記(1)〜(3)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0016】

【化1】

(式中、R1は−CH3または−CF3を表す。)

【0017】

【化2】

(式中、R2は、−CH3または−CF3を表し、R3は、バレリル基、イソバレリル基、ピバロイル基、チグロイル基、アンゲロイル基、セネシオイル基、フェニル基、チエニル基、またはフリル基を表す。)

【0018】

(5)還元が、還元性ガス雰囲気下で行われることを特徴とする上記(1)〜(4)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0019】

(6)還元が、焼成還元法により行われることを特徴とする上記(1)〜(4)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0020】

(7)金微粒子の平均粒径が20nm以下であることを特徴とする上記(1)〜(6)のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【0021】

(8)上記(1)〜(7)のいずれかに記載の方法で得られた金微粒子が分散・固定化された担体。

【0022】

(9)上記(8)に記載の金微粒子が分散・固定化された担体からなる触媒。

【0023】

(10)触媒がグルコース酸化触媒、一酸化炭素酸化触媒またはアルコール酸化触媒であることを特徴とする上記(9)に記載の触媒。

【0024】

(11)上記(8)に記載の金微粒子が分散・固定化された担体からなる着色剤。

【発明の効果】

【0025】

本発明の金ナノ粒子または金クラスター担持触媒および着色剤は、昇華性の金前駆体と担体を固相で混合後還元することにより得られる。本発明は固相で混合するので従来の方法に比べて溶媒を用いずに金微粒子を担持できる。また本発明の方法は、化学気相蒸着のように特別な装置を必要とせず、調製時間も大幅に短縮でき、簡便にナノオーダーの金微粒子(ナノ粒子、クラスター)を担持することができる。

【0026】

また、本発明では、担体は高分子、無機酸化物、多孔性高分子金属錯体、活性炭など種々幅広い材料に適用可能であり、担体に特定の官能基なども必要としない。また担体は多孔性であってもなくてもよい。

【0027】

また、本発明で製造された金ナノ粒子および金クラスター担持担体は、高活性の触媒特性を示し、さらに担体の材質、金担持量、金微粒子の大きさなどにより薄緑色、薄青色、薄青緑色、緑色、灰緑色、薄黄色、ピンク色、薄茶色、紫色、灰色など種々の色に着色した粒子が得られることから、種々の色に対応した着色剤として利用することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明をさらに詳細に説明する。

本発明の金微粒子を担持する担体は、昇華性の金前駆体と無機または有機担体とを機械的摩擦を加えながらの固相混合(例えば、摩砕、物理混合など)後、固相混合により表面もしくは担体の細孔内部に金前駆体を担持する担体を還元処理することにより得られる。

【0029】

本発明の方法で用いられる金前駆体は、少なくとも昇華性であることが必要とされるが、昇華性であることのほかは特に限定されるものではない。また、昇華性の程度も特に限定されるものではない。本発明で用いられる昇華性の金前駆体としては、有機金錯体が好ましいものとして挙げられる。これら昇華性の有機金錯体としては、例えば(CH3)2Au(CH3COCHCOCH3)、(CH3)2Au(CF3COCHCOCH3)、(CH3)2Au(CF3COCHCOCF3)、(C2H5)2Au(CH3COCHCOCH3)、(CH3)2Au(C6H5COCHCOCF3)、ClAuP(CH3)3、CH3AuP(CH3)3、下記一般式(1)あるいは(2)で表される金錯体等が挙げられ、ジメチル金アセチルアセトナート錯体、ジメチル金トリフルオロアセチルアセトナート錯体、クロロトリメチルホスフィン金錯体およびメチル(トリメチルホスフィン)金錯体などが好ましいものである。

【0030】

【化1】

(式中、R1は−CH3または−CF3を表す。)

【0031】

【化2】

(式中、R2は、−CH3または−CF3を表し、R3は、バレリル基、イソバレリル基、ピバロイル基、チグロイル基、アンゲロイル基、セネシオイル基、フェニル基、チエニル基、またはフリル基を表す。)

【0032】

本発明において用いられる担体は、従来触媒、センサーなどの分野で金属などを担持するための担体として知られた材料であればよく、特に限定されない。このような担体としては、高分子、多孔性金属錯体、炭素系物質、金属酸化物、金属硫化物、金属、金属水酸化物、金属炭酸塩、有機結晶などが挙げられる。以下に、これらの材料について具体的に説明する。

【0033】

本発明において担体材料として用いられる高分子としては、従来公知の高分子材料であればよく特に限定されない。高分子材料の例としては、ビニル系高分子、例えば、ポリスチレン(PS)などのスチレン系樹脂、ポリメタクリル酸メチル(PMMA)などの(メタ)アクリル樹脂、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリアクリロニトリル(PAN)、ポリビニルアルコール(PVA)、ポリビニルブチラールなどのアセタール樹脂、ポリ酢酸ビニル(PVAc)、ポリアクリルアミド(PAA)、ポリビニルエーテル系樹脂など;ジエン系樹脂、例えばポリブタジエン(PBd)、ポリイソプレン(PIP)など;縮合系樹脂、例えばナイロン6、ナイロン66などのポリアミド樹脂、ポリエチレンテレフタレート(PET)、ポリラクトンなどのポリエステル樹脂、ポリカーボネート(PC)、ポリオキシメチレン(POM)などのポリエーテル樹脂;硬化型樹脂、例えばポリウレタン樹脂、アルキッド樹脂、フェノール樹脂、ポリアニリン(PANI)など;エポキシ樹脂;シリコーン樹脂;セルロース系樹脂などの天然または半合成樹脂;その他、キシレン樹脂、フラン樹脂、テルペン樹脂、石油樹脂、ケトン樹脂、ポリ環状チオエーテルなどの硫黄系樹脂などが挙げられる。これらの樹脂は多孔性であってもなくてもよく、また前処理がなされていても、なされていなくてもよい。さらには、樹脂担体上に既に他の金属などが担持されているものであってもよい。

【0034】

多孔性金属錯体としては、例えば[Cu2(pzdc)2(pyz)]n、[Cu2(pzdc)2(bpy)]n、[Cu2(pzdc)2(dpe)]n、[Cu2(pzdc)2(pia)]n、[Cu2(bpdc)2(TED)]n(式中、「pzdc」はピラジン−2,3−ジカルボキシレートを、「pyz」はピラジンを、「bpy」は4,4’−ビピリジンを、「dpe」は1,2−ジ(ピリジル)エチレンを、「pia」はN−(4−ピリジル)イソニコチンアミドを、「bpdc」は4,4’−ビフェニルジカルボキシレートを、「TED」はトリエチレンジアミンを表す。)などの多孔性銅錯体、例えば、[Zn4O(bdc)3]n(「bdc」はベンゼンジカルボキシレートとその誘導体を表す。)(非特許文献10参照)などの多孔性亜鉛錯体、例えば[Ni2(bpy)(NO3)4]n(「bpy」は4,4’−ビピリジンを表す。)(非特許文献11参照)などの多孔性ニッケル錯体、例えば[Co(1,3,5−Hbtc)(py)2・1.5py)]n(「Hbtc」はベンゼントリカルボン酸を、「py」はピリジンを表す。)(非特許文献12参照)などの多孔性コバルト錯体、多孔性クロム錯体、多孔性銀錯体などの周知あるいは公知多孔性金属錯体が挙げられる。これら多孔性金属錯体は前処理されていてもよく、また既に他の金属などの微粒子が担持されているものであってもよい。なお、多孔性錯体について更に必要であれば、多孔性錯体に関するレビュー文献である下記非特許文献13および14を参照されたい。

【0035】

【非特許文献10】M.Eddaoudi,J.Kim,N.Rosi,D.Vodak,J.Wachter,M.O’Keeffe,O.M.Yaghi,Science 2002,295,469.

【非特許文献11】X.Zhao,B.Xiao,A.J.Fletcher,K.M.Tomas,D.Bradshaw,M.J.Rosseinsky,Science 2004,306,1012.

【非特許文献12】O.M.Yaghi,G.Li,H.Li,Nature 1995,378,703.

【非特許文献13】S.Kitagawa,R.Kitaura,S.I,Noro,Angew.Chem.Int.Ed.2004,43,2334.

【非特許文献14】J.L.C.Rowsell,O.M.Yaghi,Microporous and Mesoporous Materials 2004,73,3.

【0036】

炭素系物質としては、例えば活性炭、炭素繊維、カーボンブラック、黒鉛やナノポーラスカーボン、フラーレン、カーボンナノチューブ、カーボンナノホーン等のナノ構造を有する炭素系材料などが挙げられる。なお、活性炭は塩基前処理がされているものでも、されていないものでもよい。活性炭としては、例えば関西熱化学製MSP−2000などが挙げられる。これら炭素系担体は比表面積が小さくても大きくてもよいが、比表面積(BET法)が通常200m2/g以上、特に500m2/g以上であることが好ましい。これら炭素系物質についても既に他の金属などの微粒子が担持されているものであってもよい。

【0037】

無機酸化物としては、例えば、酸化亜鉛、酸化鉄、酸化銅、酸化ランタン、酸化チタン、酸化コバルト、酸化ジルコニウム、酸化マグネシウム、酸化ベリリウム、酸化ニッケル、酸化クロム、酸化スカンジウム、酸化カドミウム、酸化インジウム、酸化スズ、酸化マンガン、酸化バナジウム、酸化セリウム、酸化アルミニウム、酸化ケイ素などの単一金属の金属酸化物;亜鉛、鉄、銅、ランタン、チタン、コバルト、ジルコニウム、マグネシウム、ベリリウム、ニッケル、クロム、スカンジウム、カドミウム、インジウム、スズ、マンガン、バナジウム、セリウム、アルミニウム、ケイ素などからなる群から選ばれる2種以上の金属の複合酸化物、ゼオライト(例えば、ZSM−5等)、メソポーラスシリケート(例えば、MCM−41等)、粘土、珪藻土、軽石等の天然鉱物等を用いることができる。これらは、必要に応じて混合して用いることも可能である。これらの中で好ましいものとしては、シリカ、アルミナ、チタニア、ジルコニア、マグネシア等の金属酸化物、シリカ・アルミナ、チタニア・シリカ、シリカ・マグネシア等の複合金属酸化物である。

【0038】

これら無機酸化物は、多孔性であってもなくてもよいが、多孔性のものが好ましく、比表面積(BET法)が通常50m2/g以上、特に100m2/g以上であることがより好ましい。また、無機酸化物は前処理されていても、されていなくてもよい。例えば好ましく用いられるシリカ、アルミナなど無機酸化物は、水素還元後焼成されていても、されていなくてもよい。

【0039】

さらに金属硫化物としては、モリブデン、タングステン、鉄、ニッケル、コバルト、白金、バナジウム、クロム、マンガン、アルミニウム等の硫化物を用いることができる。この中でも、特に硫化モリブデン、硫化タングステン、硫化鉄、硫化ニッケル、硫化コバルト等が好ましい。金属硫化物についても前処理などについては、無機酸化物と同様である。

【0040】

これら以外にも、ステンレススチール、鉄、銅、アルミニウムなどの金属微粉末、アルミニウム、ニッケル、コバルトなどの金属水酸化物やアルミニウム、コバルト、ニッケルなどの金属炭酸塩なども挙げられる。これらは前処理されていても、されていなくてもよいし、また他の金属微粒子が担持されたものでもよい。

【0041】

上記のとおり、本発明で用いられる担体は、活性化などの前処理がされていても、されていなくてもよく、また既に他の金属などの微粒子などが担持されているものであってもよい。また、担体の形状は、昇華性の金前駆体と固相混合できる形状であればよく、また使用する用途に応じ任意の形状でよく、特に限定されないが、通常粉体、顆粒、ペレット、繊維状物などの形状のものが用いられる。また、担体の形態も、稠密体、多孔体、発泡体、中空体、積層体など任意の形態であってよい。担体の大きさは、通常5nm〜1mm程度であることが好ましく、より好ましくは50nm〜0.1mm程度である。担体は、昇華性の金前駆体と混合される前に、必要であれば加温または加熱下に真空乾燥などの減圧処理を行い、水などの揮発性物質を除去しておくことが好ましい。

【0042】

本発明においては、上記したように昇華性の金前駆体と無機または有機担体とを固相混合することにより、担体表面もしくは担体の細孔内部に金前駆体が担持される。このとき、一般的には、混合に用いられた金前駆体の全量が担体表面もしくは担体の細孔内部に担持される。勿論全量が担体表面に担持されなくてもよい。本発明で用いられる金前駆体は、通常、常温で昇華性であることから、混合は一般的には室温でなされればよく、加熱、冷却操作などは必要とされないが、必要であれば加温または冷却してもよい。室温としては20〜30℃程度であればよい。また、摩砕もしくは物理混合は常圧下で行われればよく、加圧下または減圧下で行う必要はないが、必要であれば本発明の目的が達成できる範囲での加圧下または減圧下で実施することを、本発明は排除するものではない。本発明では固相混合時には、金前駆体と担体とを混合装置に投入して混合がなされる。この混合操作は、ボールミルなど市販の混合装置、圧潰装置を用いて行えばよい。小規模であればメノウ乳鉢などを用いてすり潰すようにして混合を行えばよい。混合の際には、金前駆体および担体に圧力が加わるように混合が行われればよく、圧力の大きさは特に限定されない。混合時間も使用する金前駆体や担体に応じ、またどの程度の金担持量とするか、さらには混合時の温度、混合の形態、混合条件など、種々の条件によって異なることから、特に限定されるものではないが、通常1または2分程度以上であればよく、一般には5〜60分程度の混合で十分である。

【0043】

また昇華性の金前駆体は担体と混合される前に、昇華を促進させ、微細で均一粒径の微粒子を担体表面に均一に分散・固定させる観点から、また混合時間を短くする観点から予めできるだけ均一で細かい微粒子となるよう圧潰あるいは粉砕しておくことが好ましい。圧潰あるいは粉砕は、市販の粉砕装置あるいは圧潰装置によればよい。小規模で行う場合には、前記金前駆体と担体の混合と同様にメノウ乳鉢を用いて行えばよい。必要であれば、昇華性の金前駆体の微粉砕が終了した後、粉砕された昇華性の金前駆体微粉を粉砕装置から取り出すことなく、さらにこの装置に担体を投入し、引き続き同一装置で金前駆体と担体との固相混合を行えば、より効率的に処理が行える。固相混合時の、金前駆体と担体との使用割合は、金前駆体の種類、担体の素材、形態、目的とする担持量など種々の条件によって異なるが、通常担体に対し金前駆体を0.01〜10重量%程度用いればよい。担体に対する金前駆体の量が多くなれば、必然的に担体の金担持量も多くなる。通常、担体の金担持量が多くなると、結果として粒径の大きな金微粒子が形成される。このため、担体に対する金前駆体の量を数重量%以下とすることが一般的には好ましい。一般的には、金前駆体の量が少なくなればなるほど、より短時間の攪拌で、用いた金前駆体の全量が担体に担持される。

【0044】

担体と昇華性金前駆体とを固相混合した後、金前駆体が担持された担体を還元処理することにより、金前駆体を金微粒子に転換する。この金前駆体の還元方法、還元条件は、従来知られた還元方法、還元条件の中から適宜選択すればよい。還元方法としては、例えば、金前駆体を担持する前記固相混合後の担体を、還元性ガス雰囲気で処理する方法が好ましい方法の一つとして挙げられる。還元性ガス雰囲気とするためには、例えば水素、一酸化炭素、アルコール等の還元性ガスの雰囲気にしてもよいし、これらの還元性ガスを窒素、ヘリウム、アルゴン等の不活性ガスで希釈した混合ガス雰囲気としてもよい。混合ガスとする際の水素ガスや一酸化炭素ガス等の濃度は、金前駆体の還元が行える濃度であればよく、処理温度やガス流量などによっても異なることから特に限定されるものではないが、通常水素ガス、一酸化炭素ガス等の還元性ガスを1〜20容量%程度含むものとすればよい。処理温度は、処理時間、還元性ガスの種類、濃度、担体の材質によっても異なることから、特に限定されるものではないが、通常50〜150℃程度で行われればよい。また還元処理は通常10分〜24時間程度、好ましくは1〜5時間程度である。この他、金属前駆体の還元は、焼成還元法によって行われてもよい。焼成還元法では、例えば200〜400℃で1〜5時間焼成が行われる。なお、高分子材料など耐熱温度が200℃以下の材料が担体材料として用いられている場合には、上記還元性ガス雰囲気で処理する方法が好ましい。

【0045】

上記方法により、平均粒径20nm以下の金ナノ粒子あるいは金クラスターが形成される。なお、平均粒径は、球状粒子の場合は直径、楕円形粒子の場合は、長径であり、例えば透過型電子顕微鏡(TEM)観察から、粒子径分布を作り、平均値を求めたものである。

【0046】

本発明の担体表面への金微粒子の分散・固定化方法においては、金の担持量は、0.001〜10重量%であることが好ましく、より好ましくは0.01〜5重量%である。例えば、金微粒子担持担体を触媒として用いる場合、金の担持量が0.001重量%より少ないと触媒の活性が低下するので好ましくなく、また金の担持量を10重量%より多くしても、金を上記の範囲内で担持させた場合と比較して、触媒の活性の更なる向上が望めず、金が無駄になるので好ましくない。

【0047】

本発明の方法によって得られた金ナノ粒子あるいは金クラスター担持担体は、低温CO酸化、アルコールの酸化、プロピレンの気相一段エポキシ化、エポキシドやアミンのカルボニル化、低温水性ガスシフト反応、酸素と水素からの直接過酸化水素合成、炭化水素類の部分酸化、NOxの還元、水添触媒などの従来公知の金ナノ粒子あるいは金クラスターが有用であるとして知られた種々の触媒やその他、センサー素子などとして優れた特性を有する。特に、本発明の金ナノ粒子あるいは金クラスター担持は、グルコースをグルコン酸に酸化する際の酸化触媒として極めて優れた特性を有している。従来グルコースの酸化触媒としてCeO2、TiO2、活性炭、Rossi活性炭(M.Commotti,C.D.Pina,R.Matarrese,M.Rossi,A.Siani,Appl.Catal.A:General 2005,291,204−209参照)などが優れたものとして知られているが、本発明の金微粒子はこれら従来のものに比べ更に触媒活性の高いものが得られる。また、本発明の金ナノ粒子あるいは金クラスター担持担体は、COの酸化触媒としても優れた特性を有していることから、例えば、室内や自動車車内における空調装置(空気清浄機、エアコン、分煙機等)の空気浄化フィルター;火災防毒マスクのフィルター;化学工場等で用いられる原料ガスからのCO除去フィルター;自動車、バイク等の排ガスからのCO除去フィルター;燃料電池の燃料改質による水素製造プロセスにおけるCO除去フィルター等に好適に用いられる。さらに、エタノール、フェネチルアルコールなどのアルコール類の酸化触媒としても優れた特性を示す。

【0048】

また、本発明の方法で得られた金微粒子担持担体は、前記したように金の粒子径の違い、担持量、担体の材質などの違いにより、薄いあるいは濃いなどの違いを含め、黄色、緑色、青色、ピンク色、茶色、紫色、灰色などの種々の色に着色した微粉体として得られる。このため、本発明において、製造条件を適宜設定することにより、所望の色をした着色剤を調製することができる。得られた粒子は、耐久性に優れ、また化粧品、塗料、印刷インキ等各種製品の着色剤として優れた特性を有しており、各種用途の着色剤として好適に用いられる。

【0049】

[実施例]

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれによって何ら限定されるものではない。なお、実施例1〜5および実施例7の多孔性金属錯体は、下記非特許文献15に基づいて、実施例6の多孔性金属錯体は、下記非特許文献16に基づいて、実施例8の多孔性金属錯体は、下記非特許文献17に基づいて合成された。

【0050】

【非特許文献15】Kondo,M.et al.,Angew.Chem.Int.Ed.1999,38,140−143.

【非特許文献16】Uemura,T.et al.,Angew.Chem.Int.Ed.2006,45,4112.

【非特許文献17】Seki,K.and Mori,W.,J.Phys.Chem.B 2002,106,1380−1385.

【実施例1】

【0051】

〔多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)への金の担持(金担持量;0.5wt%)〕

多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)を予め105℃で5時間真空乾燥させた後、室温まで放冷した。ジメチル金アセチルアセトナート錯体1.6mgをメノウ乳鉢ですりつぶし、これに多孔性金属錯体[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)181mgを加えて室温で20分更にすりつぶした。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、120℃、2時間)処理することにより青みどり色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されており、1〜3nm前後の金ナノ粒子が約50%存在し、3nmより大きな金ナノ粒子も多数見られた(図1参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒子径は3.2nm、標準偏差は2.9であった。

【実施例2】

【0052】

〔多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;4.0×6.0Å)への金の担持(金担持量;6.6wt%)〕

ジメチル金アセチルアセトナート錯体26mgと多孔性金属錯体、[Cu2(pzdc)2(pyz)]n(孔径;6.0×8.4Å)248mgを用いるほかは、実施例1と同様にして紫色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、5〜10nm程度の金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図2参照)。

【実施例3】

【0053】

〔多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.2Å)への金の担持(金担持量;6.4wt%)〕

ジメチル金アセチルアセトナート錯体26mgと多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.4Å)248mgを用いるほかは、実施例1と同様にして紫色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、一部30nm前後の大きな金ナノ粒子が見られたが、ほとんどが1〜2nm前後の金クラスターが密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図3参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒子径は1.8nm、標準偏差は1.1であった。

【実施例4】

【0054】

〔多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.2Å)への金の担持(金担持量;1.0wt%)〕

ジメチル金アセチルアセトナート錯体5.0mgと多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.4Å)302mgを用いるほかは、実施例1と同様にして、うすい青色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、10nm以上の金ナノ粒子はほとんど観察されず、1〜2nm前後の金クラスターが密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図4参照)。平均粒子径は1.5nm、標準偏差は0.4であった。

【実施例5】

【0055】

〔多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径;6.0×8.2Å)への金の担持(金担持量;1wt%)〕

ジメチル金アセチルアセトナート錯体5.3mgをアセトン0.3mLに溶解し、これを多孔性金属錯体、[Cu2(pzdc)2(bpy)]n(孔径6.0×8.4Å)304mgに加えるほかは、実施例1と同様にして、うすい青色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、1〜2nm前後の金クラスターが、密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図5参照)。

【実施例6】

【0056】

〔多孔性金属錯体、[Cu2(pzdc)2(dpe)]n(孔径;10×6.0Å)への金の担持(金担持量;0.6wt%)〕

ジメチル金アセチルアセトナート錯体3.0mgと多孔性金属錯体、[Cu2(pzdc)2(dpe)]n(孔径;10×6.0Å)287mgを用いるほかは、実施例1と同様にして、うすい青みどり色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、2〜3nm前後の金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図6参照)。

【実施例7】

【0057】

〔多孔性金属錯体、[Cu2(pzdc)2(pia)]n(孔径;10×6.0Å)への金の担持(金担持量;0.4wt%)〕

ジメチル金アセチルアセトナート錯体3.2mgと多孔性金属錯体、[Cu2(pzdc)2(pia)]n(孔径;10×6.0Å)404mgを用いるほかは、実施例1と同様にして、みどり色(パステルグリーン)の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、1〜3nm前後の金クラスターが密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図7参照)。

【実施例8】

【0058】

〔多孔性金属錯体、[Cu2(bpdc)2(TED)]n(孔径;10.5×10.5Å)への金の担持(金担持量;0.6wt%)〕

ジメチル金アセチルアセトナート錯体1.5mgと多孔性金属錯体、[Cu2(bpdc)2(TED)]n(孔径;10.5×10.5Å)145mgを用いるほかは、実施例1と同様にして、暗い灰緑色の金ナノ粒子担持多孔性金属錯体を得た。

TEMで観察したところ、3〜4nm前後の金ナノ粒子が密集して多孔性金属錯体表面上に分散・固定化されていることが判明した(図8参照)。

【実施例9】

【0059】

〔活性炭への金の担持(金担持量;1wt%)〕

活性炭(関西熱化学製、比表面積;2380m2/g、細孔容積;1.1mL/g、細孔径;1.4nm、平均粒子径;9.8μm)239mgとジメチル金アセチルアセトナート錯体3.9mgをメノウ乳鉢で室温で20分固相混合した。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、120℃、2時間)処理した。その後空気中、300℃で4時間焼成することにより、黒色の金ナノ粒子担持活性炭を得た。

TEMで観察したところ、2〜5nm程度の金ナノ粒子が密集して活性炭表面上に分散・固定化されていることが判明した(図9参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒子径は4.3nm、標準偏差は1.5であった。

【実施例10】

【0060】

〔活性炭への金の担持(金担持量;0.1wt%)〕

ジメチル金アセチルアセトナート錯体0.4mgと活性炭237mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

【実施例11】

【0061】

〔活性炭への金の担持(金担持量;0.2wt%)〕

ジメチル金アセチルアセトナート錯体0.9mgと活性炭264mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

TEMで観察したところ、2〜4nm程度の金ナノ粒子が密集して活性炭表面上に分散・固定化されていることが判明した(図10参照)。

【実施例12】

【0062】

〔活性炭への金の担持(金担持量;0.3wt%)〕

ジメチル金アセチルアセトナート錯体1.6mgと活性炭321mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

【実施例13】

【0063】

〔活性炭への金の担持(金担持量;1wt%)〕

活性炭(関西熱化学製、比表面積;2380m2/g、細孔容積;1.1mL/g、細孔径;1.4nm、平均粒子径;9.8μm)を1mol/Lの水酸化ナトリウム水溶液に浸漬、1日撹拌した。これを吸引濾過し、濾液のpHが10以下になるまで洗浄し、70℃で10時間乾燥させることにより、活性炭の塩基前処理を行った。ジメチル金アセチルアセトナート錯体5.1mgと塩基前処理をした活性炭304mgを用いるほかは、実施例9と同様にして、黒色の金ナノ粒子担持活性炭を得た。

TEMで観察したところ、2〜4nm程度の金ナノ粒子が密集して活性炭表面上に分散・固定化されていることが判明した(図11参照)。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒径は4.3nmであった。

【実施例14】

【0064】

〔高分子への金の担持(金担持量;0.5wt%)〕

ポリメタクリル酸メチル(PMMA)微粒子(粒径;2.6μm)300mgとジメチル金アセチルアセトナート錯体2.5mgを、メノウ乳鉢で室温で5分固相混合した。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、80℃、3時間)処理することにより、うすい灰色の金ナノ粒子をPMMA微粒子上に担持した。

TEMで観察したところ、3〜9nm程度の金ナノ粒子がPMMA微粒子表面上に分散・固定化されていることが判明した(図12参照)。

【実施例15】

【0065】

〔高分子への金の担持(金担持量;0.5wt%)〕

ポリアニリン(PANI)微粒子(粒径;3〜100μm)500mgとジメチル金アセチルアセトナート錯体4.2mgをメノウ乳鉢で室温で20分固相混合した。これを反応管に移し、水素還元(水素:5mL/min、不活性ガス:45mL/min、120℃、3.5時間)処理することにより、黒〜黒緑色の金ナノ粒子をPANI微粒子上に担持した。

TEMで観察したところ、平均粒径6nmの金ナノ粒子がPANI微粒子表面上に分散・固定化されていることが判明した(図13参照)。

【実施例16】

【0066】

〔無機酸化物(シリカ)への金微粒子の担持(金担持量;1.1wt%)〕

予めメノウ乳鉢で粉砕し、125μm以下に分級したシリカ(触媒学会参照触媒 JRC−SIO−5、比表面積;192m2/g)300mgとジメチル金アセチルアセトナート錯体5.0mgを用いるほかは実施例9と同様に行って、薄いピンク色の金ナノ粒子担持シリカ微粉体を得た。

TEMで観察したところ、10〜30nm程度の金ナノ粒子がシリカ微粒子表面上に分散・固定化されていることが判明した(図14参照)。

【実施例17】

【0067】

〔無機酸化物(アルミナ)への金微粒子の担持(金担持量;1.0wt%)〕

予めメノウ乳鉢で粉砕し、125μm以下に分級したアルミナ(触媒学会参照触媒 JRC−ALO−5、比表面積;233m2/g)300mgとジメチル金アセチルアセトナート錯体5.0mgを用いるほかは実施例16と同様に行って、薄黄色の金ナノ粒子担持アルミナ微粉体を得た。

TEMで観察したところ、15〜20nm程度の金ナノ粒子がアルミナ微粒子表面上に分散・固定化されていることが判明した(図15参照)。

【実施例18】

【0068】

〔無機酸化物(酸化ランタン)への金微粒子の担持(金担持量;1wt%)〕

La2O3を用い、水素還元を100℃で行ったほかは実施例9と同様に行って、金ナノ粒子担持酸化ランタン微粉末を得た。

TEMで観察したところ、1.1〜4.0nm程度の金ナノ粒子がPMMA微粒子表面上に分散・固定化されていることが判明した。金ナノ粒子の粒子径をTEM写真から計測したところ、平均粒径は1.6nmであった。

【実施例19】

【0069】

〔活性炭担持金ナノ粒子の触媒特性1〕

実施例9で調製した試料(1wt%金ナノ粒子担持活性炭)を用いて、水溶液中でのグルコースの酸素酸化を行った。粉末試料を30mg、金/グルコースのモル比を1:20000として、グルコース濃度5重量%の水溶液に攪拌下、60℃で、酸素を60mL/minでバブリングした。水溶液のpHを9.5に保つよう水酸化ナトリウム水溶液を随時滴下し、水酸化ナトリウムの滴下量からグルコン酸の生成量を反応時間の関数として測定した。その結果、70分後に転化率96%、反応量は19100mol/molAuとなり、上記の金ナノ粒子担持活性炭は比較的低温でグルコースの酸素酸化に高い触媒活性を有することが判明した。

【実施例20】

【0070】

〔活性炭担持金ナノ粒子の触媒特性2〕

実施例10の試料(0.1wt%金ナノ粒子担持活性炭)を用いるほかは、実施例19と同様にして、グルコースの酸素酸化を行ったところ、120分後に転化率84%、反応量16800mol/molAuとなり、金担持量が0.1重量%と少ない場合でも高い触媒活性を有することが判明した。

【実施例21】

【0071】

〔活性炭担持金ナノ粒子の触媒特性3〕

実施例13の試料(1wt%金ナノ粒子担持塩基前処理活性炭)を用いるほかは、実施例19と同様にして、グルコースの酸素酸化を行ったところ、100分後に転化率90%、反応量17600mol/molAuとなり、塩基前処理をした活性炭を担体に用いた場合においても塩基処理を行わないものと同様の高い触媒活性を有することが判明した。

【実施例22】

【0072】

〔PMMA微粒子担持金ナノ粒子の触媒特性〕

実施例14で調製した試料(金ナノ粒子担持PMMA微粒子)を用いて、過酸化水素分解反応を行った。すなわち、5wt%過酸化水素水100mLに試料0.1gを入れ、室温で撹拌した。一定時間毎に反応液5mLを採取し、これに水を加えて200mLとした。撹拌しながらこれに濃硫酸5mLを加え、フェロイン試薬3滴を落とした。この溶液を0.1mol/L硫酸セリウム(IV)水溶液で残存する過酸化水素量を求めることにより、過酸化水素分解率を算出した。60分後に分解率33%となった。

【実施例23】

【0073】

〔PANI微粒子担持金ナノ粒子の触媒特性〕

実施例15で調製した試料(金ナノ粒子担持PANI微粒子)を用いるほかは実施例22と同様にして、過酸化水素分解反応を行った。60分後に分解率25%となった。

【実施例24】

【0074】

〔無機酸化物(シリカ)担持金ナノ粒子の触媒特性(グルコース酸化)〕

実施例16で調製した試料(金ナノ粒子担持シリカ微粉体)を用いて、水溶液中でのグルコースの酸素酸化を行った。金/グルコースのモル比を1:16000とした他は実施例19と同様に行った。その結果、60分後に転化率57%、反応量は9100mol Glu/mol Auとなった。このことから、シリカ担持金ナノ粒子は比較的低温でグルコースの酸素酸化に高い触媒活性を有することが判明した。

【実施例25】

【0075】

〔無機酸化物(アルミナ)担持金ナノ粒子の触媒特性(グルコース酸化)〕

実施例17で調製した試料(金ナノ粒子担持アルミナ微粉体)を用いるほかは実施例24と同様にして、水溶液中でのグルコースの酸素酸化を行った。60分後に転化率93%、反応量は14900mol/molAuとなった。このことから、アルミナ担持金ナノ粒子は比較的低温でグルコースの酸素酸化に高い触媒活性を有することが判明した。

【実施例26】

【0076】

〔無機酸化物(酸化ランタン)担持金ナノ粒子の触媒特性(CO酸化)〕

実施例18で調製した試料150mgをガラス製U字型反応管(内径10mm)に充填して触媒層を形成し、窒素と酸素の混合ガスを流通しながら触媒層の温度が250℃となるように電気炉で加温し、30分間窒素と酸素の混合ガスを流通させた。ついで、25℃、60℃、110℃の各測定温度で、ガス組成が一酸化炭素/酸素/窒素=1/20/79(CO容積1%)の混合ガスを毎分50mLの流量で反応管に流通させた。反応開始後30分の反応器出口ガスの分析をガスクロマトグラフィーにて行い、転化率を求めた。その結果、一酸化炭素の転化率は25℃で27%、60℃で51%、80℃で71%、110℃で80%となった。

【実施例27】

【0077】

〔アルミナ:遊星型ボールミルを用いた摩砕混合(乾式)(金担持量 1wt%)〕

ジルコニア(ZnO2)製45mL容器に、5mmφのボールを20個入れ、アルミナ(Al2O3(触媒学会 参照触媒ALO−5))3.0gとジメチル金アセチルアセトナート錯体51mgを加えた。蓋をし、遊星型ボールミル(ドイツ フリッチュ社製 遊星型ボールミルP−7)を用いて、回転数350rpmで1時間混合した。取り出した試料を300℃で空気中4時間焼成した。

【実施例28】

【0078】

〔グルコースの酸化〕

実施例27で調製した試料を用い、実施例19と同条件でグルコース酸化を行った結果、TOF(Turnover frequency,Au 1mol、1時間当たりに反応したグルコース反応モル数)は59100mol/mol・h-1となった。

【実施例29】

【0079】

〔フェネチルアルコールの酸化〕

実施例27で調製した試料を用いて、無溶媒でのフェニチルアルコール(1−フェニルエタノール)の酸素酸化を行った。粉末試料(触媒)を0.76g、フェネチルアルコール3.0g、モレキュラーシーブ4A 0.3gを還流冷却管付き2口ナスフラスコに入れ、100℃で酸素を60mL/minでバブリングしながら2時間加熱攪拌した。n−ペンタデカンを内部標準物質として用いて、ガスクロマトグラフィーにより収率を求めた。その結果、アセトフェノンのみが収率58%で得られ、アルコールの酸素酸化においても触媒活性を有することが判明した。

【実施例30】

【0080】

〔エタノールの酸化〕

実施例27で調製した試料を用いて、水溶液中でのエタノールの酸素酸化を行った。粉末試料(触媒)を0.59g、エタノール2.0g、水40gを100mLオートクレーブに入れた(エタノール/金=1400mol/mol)。酸素ガスで0.5MPaまで加圧し、180℃、回転数650rpmで4時間攪拌した。ガスクロマトグラフィーを用い、外部標準法によりエタノールの転化率、アセトアルデヒド、酢酸の収率と選択率を求めた。その結果、エタノールの転化率は26%、アセトアルデヒド収率5%、選択率20%、酢酸収率19%、選択率73%となり、目的とする酢酸を高い選択率で得ることができた。

【産業上の利用可能性】

【0081】

本発明の方法により製造された表面に金微粒子が分散・固定された担体(金微粒子担持担体)は、酸化触媒、水添触媒、顔料、着色剤、導電剤、その他各種検出素子材料として有用に利用することができる。

【図面の簡単な説明】

【0082】

【図1】図面代用写真であり、本発明の実施例1で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(pyz)]nのTEM写真である。

【図2】図面代用写真であり、本発明の実施例2で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(pyz)]nのTEM写真である。

【図3】図面代用写真であり、本発明の実施例3で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(bpy)]nのTEM写真である。

【図4】図面代用写真であり、本発明の実施例4で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(bpy)]nのTEM写真である。

【図5】図面代用写真であり、本発明の実施例5で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(bpy)]nのTEM写真である。

【図6】図面代用写真であり、本発明の実施例6で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(dpe)]nのTEM写真である。

【図7】図面代用写真であり、本発明の実施例7で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(pzdc)2(pia)]nのTEM写真である。

【図8】図面代用写真であり、本発明の実施例8で得られた金ナノ粒子担持多孔性金属錯体、[Cu2(bpdc)2(TED)]nのTEM写真である。

【図9】図面代用写真であり、本発明の実施例9で得られた金ナノ粒子担持活性炭のTEM写真である。

【図10】図面代用写真であり、本発明の実施例11で得られた金ナノ粒子担持活性炭のTEM写真である。

【図11】図面代用写真であり、本発明の実施例13で得られた金ナノ粒子担持活性炭のTEM写真である。

【図12】図面代用写真であり、本発明の実施例14で得られた金ナノ粒子担持高分子(PMMA)のTEM写真である。

【図13】図面代用写真であり、本発明の実施例15で得られた金ナノ粒子担持高分子(ポリアニリン)のTEM写真である。

【図14】図面代用写真であり、本発明の実施例16で得られた金ナノ粒子担持シリカのTEM写真である。

【図15】図面代用写真であり、本発明の実施例17で得られた金ナノ粒子担持アルミナのTEM写真である。

【特許請求の範囲】

【請求項1】

昇華性の金前駆体と無機または有機担体とを機械的摩擦を加えながら固相混合した後、還元することを特徴とする担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項2】

無機または有機担体が、高分子、金属錯体、炭素系物質、金属酸化物、金属水酸化物および金属硫化物から選ばれた少なくとも一種であることを特徴とする請求項1記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項3】

無機または有機担体が多孔質の粒子であることを特徴とする請求項1または2に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項4】

昇華性の金前駆体が、(CH3)2Au(CH3COCHCOCH3)、(CH3)2Au(CF3COCHCOCH3)、(CH3)2Au(CF3COCHCOCF3)、(C2H5)2Au(CH3COCHCOCH3)、(CH3)2Au(C6H5COCHCOCF3)、ClAuP(CH3)3、CH3AuP(CH3)3および下記一般式(1)あるいは(2)で表される金錯体から選ばれた少なくとも一種であることを特徴とする請求項1〜3のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【化1】

(式中、R1は−CH3または−CF3を表す。)

【化2】

(式中、R2は、−CH3または−CF3を表し、R3は、バレリル基、イソバレリル基、ピバロイル基、チグロイル基、アンゲロイル基、セネシオイル基、フェニル基、チエニル基、またはフリル基を表す。)

【請求項5】

還元が、還元性ガス雰囲気下で行われることを特徴とする請求項1〜4のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項6】

還元が、焼成還元法により行われることを特徴とする請求項1〜4のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項7】

金微粒子の平均粒径が20nm以下であることを特徴とする請求項1〜6のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項8】

請求項1〜7のいずれかに記載の方法で得られた金微粒子が分散・固定化された担体。

【請求項9】

請求項8に記載の金微粒子が分散・固定化された担体からなる触媒。

【請求項10】

触媒がグルコース酸化触媒、一酸化炭素酸化触媒またはアルコール酸化触媒であることを特徴とする請求項9に記載の触媒。

【請求項11】

請求項8に記載の金微粒子が分散・固定化された担体からなる着色剤。

【請求項1】

昇華性の金前駆体と無機または有機担体とを機械的摩擦を加えながら固相混合した後、還元することを特徴とする担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項2】

無機または有機担体が、高分子、金属錯体、炭素系物質、金属酸化物、金属水酸化物および金属硫化物から選ばれた少なくとも一種であることを特徴とする請求項1記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項3】

無機または有機担体が多孔質の粒子であることを特徴とする請求項1または2に記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項4】

昇華性の金前駆体が、(CH3)2Au(CH3COCHCOCH3)、(CH3)2Au(CF3COCHCOCH3)、(CH3)2Au(CF3COCHCOCF3)、(C2H5)2Au(CH3COCHCOCH3)、(CH3)2Au(C6H5COCHCOCF3)、ClAuP(CH3)3、CH3AuP(CH3)3および下記一般式(1)あるいは(2)で表される金錯体から選ばれた少なくとも一種であることを特徴とする請求項1〜3のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【化1】

(式中、R1は−CH3または−CF3を表す。)

【化2】

(式中、R2は、−CH3または−CF3を表し、R3は、バレリル基、イソバレリル基、ピバロイル基、チグロイル基、アンゲロイル基、セネシオイル基、フェニル基、チエニル基、またはフリル基を表す。)

【請求項5】

還元が、還元性ガス雰囲気下で行われることを特徴とする請求項1〜4のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項6】

還元が、焼成還元法により行われることを特徴とする請求項1〜4のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項7】

金微粒子の平均粒径が20nm以下であることを特徴とする請求項1〜6のいずれかに記載の担体表面もしくは担体の細孔内部に金微粒子を分散・固定する方法。

【請求項8】

請求項1〜7のいずれかに記載の方法で得られた金微粒子が分散・固定化された担体。

【請求項9】

請求項8に記載の金微粒子が分散・固定化された担体からなる触媒。

【請求項10】

触媒がグルコース酸化触媒、一酸化炭素酸化触媒またはアルコール酸化触媒であることを特徴とする請求項9に記載の触媒。

【請求項11】

請求項8に記載の金微粒子が分散・固定化された担体からなる着色剤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−259993(P2008−259993A)

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願番号】特願2007−106198(P2007−106198)

【出願日】平成19年4月13日(2007.4.13)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

【公開日】平成20年10月30日(2008.10.30)

【国際特許分類】

【出願日】平成19年4月13日(2007.4.13)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

[ Back to top ]