針状体の製造方法および針状体

【課題】皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい針状体を簡単な方法で製造することを可能とする針状体の製造方法を提供する。

【解決手段】基板11上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスク12を形成する工程と、前記エッチングマスク12を用いてエッチング処理を施すことにより基板に針状の構造体13を形成する工程と、前記構造体13に上部斜面14を形成する工程とを含むことを特徴とする針状体15の製造方法。

【解決手段】基板11上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスク12を形成する工程と、前記エッチングマスク12を用いてエッチング処理を施すことにより基板に針状の構造体13を形成する工程と、前記構造体13に上部斜面14を形成する工程とを含むことを特徴とする針状体15の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、針状体の製造方法および針状体に関する。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法として経皮吸収法が知られている。この方法では、皮膚や粘膜等の生体表面に液状あるいはゲル状の薬剤を塗布する。

【0003】

この方法は、非侵襲的であり、人体に痛みを与えることなく簡便に薬剤を投与することを可能にする。しかし、発汗や外部接触等によって塗布した薬剤が除去されやすい。また、投与期間が長期にわたる場合は皮膚障害が発生する等、安全性の面でも問題が生じることがある。さらに、対象薬剤の分子量が大きい場合や、水溶性薬剤であるなどの場合は、生体表面に塗布しても体内にはほとんど吸収されず、それらの薬剤の経皮的投与は困難であった。

【0004】

そこで、これらの薬剤を効率よく体内に吸収させるために、ミクロンオーダーの多数の針状体からなるアレイを用いて皮膚に穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮内投与することができる(例えば特許文献1、2参照)。

【0005】

針状体の形状は皮膚を穿孔するための十分な細さと先端角、および皮内に薬液を浸透させるための十分な長さを有していることが必要とされる。このため、針状体の直径は数μmから数百μm、長さは皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、具体的には数十μmから数百μmであることが望ましいとされている。

【0006】

針状体を構成する材料は、仮に針状体が破損して体内に残留した場合でも、人体に悪影響を及ぼさないことが要求される。このような材料として、医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等の生体適合性樹脂が有望視されている(特許文献3参照)。

【0007】

しかし、これまでに提案されている針状体の多くは鋭く尖った先端形状を有しており、機械的強度の小さい材料で形成された針状体では皮膚への穿刺時および複製版への転写時等に先端部が容易に破損するという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−345983号公報

【特許文献2】特開2006−341089号公報

【特許文献3】特開2005−21677号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい針状体を簡単な方法で大量に製造することを可能とする針状体の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明の針状体の製造方法は、基板上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成する工程と、前記エッチングマスクを用いてエッチング処理を施すことにより基板に針状の構造体を形成する工程と、前記構造体に上部斜面を形成する工程とを含むことを特徴とする。

【0011】

また、本発明の針状体の製造方法は、さらに前記基板に未貫通穴を形成する工程を有し、前記基板の前記未貫通穴が形成された面と反対の面の上に、前記底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成してもよい。

【0012】

前記エッチングマスクは、基板上にレジストをパターニングした後に、当該レジストをリフローすることにより形成することができる。また、前記エッチングは異方性のドライエッチングであってもよい。また、前記上部斜面を形成する工程は研削加工により行ってもよい。

【0013】

さらに、本発明は、上記の方法で製造された針状体も含む。

【発明の効果】

【0014】

本発明の針状体の製造方法によると、丸みを帯びた先端部を有する針状体を簡単な方法で大量に製造することが可能である。本発明の製造方法によって製造された針状体は先端部に丸みを帯びているため、皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい。従って皮膚への穿刺性能や針状体の転写成型における歩留まりを向上させることができる。

【図面の簡単な説明】

【0015】

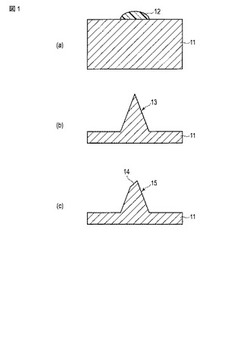

【図1】本発明の針状体の製造方法の一例を示す断面図である。

【図2】本発明の針状体の製造方法の他の例を示す断面図である。

【図3】本発明の針状体の製造方法によって製造された針状体の一例を示す斜視図である。

【図4】本発明の針状体の製造方法によって製造された針状体の他の例を示す斜視図および平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の針状体の製造方法の一例について説明する。図1(a)〜(c)は、本発明の針状体の製造方法の一例を示す断面図である。

【0017】

まず、図1(a)に示す通り、基板11上にエッチングマスク12を形成する。ここで、基板11を構成する材料はウェットエッチング、ドライエッチング等で加工可能なものであれば良く、例えばチタン、アルミニウム、ステンレス鋼等の金属や、ポリカーボネート、ポリスチレン、アクリル樹脂、フッ素樹脂等の合成樹脂、シリコンなどが挙げられる。

【0018】

また、エッチングマスク12は、底面部の外形形状の一部または全部に円弧形状を含み、かつ周縁部から中央部へ連続的に厚みが増加するような形状になっている。図1(a)におけるエッチングマスク12は、底面部が円形をなす(すなわち底面部の外形形状の全部に円弧形状を含む)。このような形状を有するエッチングマスク12は、例えば基板11上にレジストを円形状にパターニングした後に、当該レジストをリフローすることにより形成することができる。

【0019】

次に、図1(b)に示す通り、上記エッチングマスク12を用いてエッチング処理を施すことにより、基板11に針状の構造体13を形成する。ここで、エッチングマスク12は周縁部から中央部へ連続的に厚みが増加しているため、エッチングが進行するのに伴ってエッチングマスク12は周縁部から徐々に除去される。その結果、基板11をテーパー形状に加工することが可能となる。

【0020】

なお、前記エッチングは異方性のドライエッチングであることが好ましく、例えば電子サイクロトロン共鳴(ECR)、誘導結合プラズマ(ICP)、磁気中性線放電(NLD)、マイクロ波、ヘリコン波等の各種放電方式を用いたドライエッチングを行うことが望ましい。

【0021】

また、前記エッチングマスク12の寸法や高さを制御することにより、前記基板11を針状に加工して得られる構造体13の根元寸法や側壁角(鉛直方向に対して側壁がなす角度)を制御することができる。

【0022】

次に、図1(c)に示す通り、前記構造体13に上部斜面14を形成し、針状体15を形成する。この上部斜面14を形成する工程は研削加工により好適に行うことができる。例えば、研削工具としてダイシングブレードを用いてもよい。

【0023】

ここで、前記上部斜面14の向きは、その先端部が円弧形状をなす向きに対応させる。これにより、図3に示したように先端部が丸みを帯びた針状体15が得られる。

【0024】

なお、要求される針状体15の先端角に応じて適宜前記上部斜面14の傾斜角を調整する。

【0025】

本発明の針状体の製造方法によって製造された針状体は先端部に丸みを帯びているため、皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい。従って、皮膚への穿刺性能や針状体の転写成型における歩留まりを向上させることができる。

【0026】

また、前記エッチングマスク12を基板11上に複数アレイ状に配置することにより、簡単な工程で大量の針状体を製造することが可能である。

【0027】

次に、貫通穴を有する本発明の針状体の製造方法の一例について、図2(a)〜(d)を用いて説明する。

【0028】

まず、図2(a)に示す通り、基板21に未貫通穴22を形成する。ここで、前記未貫通穴22を形成する工程は、ウェットエッチング、ドライエッチング、レーザー加工、機械加工等の各種の公知技術を用いることができる。

【0029】

次に、図2(b)に示す通り、前記未貫通穴22が形成された面とは反対の面の基板21上にエッチングマスク23を形成する。

【0030】

ここで、前記エッチングマスク23は、底面部の外形形状の一部または全部に円弧形状を含み、かつ周縁部から中央部へ連続的に厚みが増加する形状となっている。また、前記エッチングマスク23を形成する工程においては、前記エッチングマスク23と先に形成された未貫通穴22との位置合わせを行う。

【0031】

次に、図2(c)に示す通り、上記エッチングマスク23を用いてエッチング処理を施すことにより、基板21に針状の構造体24を形成する。この際、前記構造体24においては、先に形成された未貫通穴22は図2(c)のように貫通していても、あるいは未貫通のままでもどちらでも構わない。

【0032】

次に、図2(d)に示す通り、前記構造体24に上部斜面26を形成することにより、貫通穴25を有する針状体27が得られる。

【実施例】

【0033】

以下、実施例により、本発明の針状体の製造方法について説明する。

【0034】

(実施例1)

図1(a)〜(c)を参照する。

まず、厚さ725μmの単結晶シリコンからなる基板11上に、スピンナーにより厚さ25μmのフォトレジスト層を形成した後、露光および現像を行い直径300μmの円形ドットパターンを形成した(図示せず)。次に、上記レジストパターンを150℃でリフローすることにより、図1(a)に示す通り、高さ35μmの円弧状のエッチングマスク12を形成した。

【0035】

次に、図1(b)に示す通り、前記基板11を、上記エッチングマスク12をマスクとしてフロロカーボン系の混合ガスプラズマによるドライエッチング処理を施すことによって基板11を針状に加工した。ここで、得られた針状の構造体13の根元寸法は200μm、高さは500μm、側壁角は11°であった。

【0036】

次に、図1(c)に示す通り、前記構造体13にダイシングブレードを用いた研削加工により、傾斜角30°の上部斜面14を形成した。これにより、図3に示したように、先端部が丸みを帯びた高さ350μmの針状体15が得られた。

【0037】

(実施例2)

図2(a)〜(d)を参照する。

【0038】

まず、図2(a)に示す通り、厚さ725μmの単結晶シリコンからなる基板21に,フォトリソグラフィー、およびフロロカーボン系の混合ガスプラズマを用いたドライエッチング処理を施すことにより、直径30μm、深さ500μmの未貫通穴22を形成した。

【0039】

次に、図2(b)に示す通り、前記未貫通穴22が形成された面と反対の面の基板21上に,エッチングマスク23を形成した。なお、エッチングマスク23は前記未貫通穴22に対して10μmずらした位置に形成した。

【0040】

次に、図2(c)に示す通り、上記エッチングマスク23を用いてエッチング処理を施すことにより、基板21に針状の構造体24を形成した。

【0041】

次に、図2(d)に示す通り、前記構造体24に上部斜面26を形成することにより、先端部が丸みを帯び、かつ直径30μmの貫通穴25を有する高さ350μmの針状体27が得られた。

【0042】

なお、上記実施例では、底面部の外径形状の全部が円弧形状で、かつ周縁部が中央部へ連続的に厚みが増加するエッチングマスクを用いて、底面部が円形(底面部の外形形状が全部円弧形状)で、底部から上部に向うにつれて徐々に外径が小さくなる円錐状の側壁と、側壁の傾斜角より緩やかな傾斜角をもつ上部斜面とを有する針状体を形成する場合について述べたが、本発明はこれに限らない。

【0043】

例えば、底面部の外径形状の一部が円弧形状で一部が切欠部となっており、かつ周縁部が中央部へ連続的に厚みが増加するエッチングマスクを用いて、図4(a),(b)に示すような形状の針状体を形成してもよい。ここで、図4(a)は針状体42の斜視図であり、図4(b)は図4(a)の平面図である。即ち、図4の針状体42は、底面部から上部斜面にかけて切欠溝41を形成した構成となっている。

【符号の説明】

【0044】

11,21…基板、12,23…エッチングマスク、13,24…構造体、14,26…上部斜面、15,27,42…針状体、22…未貫通穴、25…貫通穴、41…切欠溝。

【技術分野】

【0001】

本発明は、針状体の製造方法および針状体に関する。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法として経皮吸収法が知られている。この方法では、皮膚や粘膜等の生体表面に液状あるいはゲル状の薬剤を塗布する。

【0003】

この方法は、非侵襲的であり、人体に痛みを与えることなく簡便に薬剤を投与することを可能にする。しかし、発汗や外部接触等によって塗布した薬剤が除去されやすい。また、投与期間が長期にわたる場合は皮膚障害が発生する等、安全性の面でも問題が生じることがある。さらに、対象薬剤の分子量が大きい場合や、水溶性薬剤であるなどの場合は、生体表面に塗布しても体内にはほとんど吸収されず、それらの薬剤の経皮的投与は困難であった。

【0004】

そこで、これらの薬剤を効率よく体内に吸収させるために、ミクロンオーダーの多数の針状体からなるアレイを用いて皮膚に穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮内投与することができる(例えば特許文献1、2参照)。

【0005】

針状体の形状は皮膚を穿孔するための十分な細さと先端角、および皮内に薬液を浸透させるための十分な長さを有していることが必要とされる。このため、針状体の直径は数μmから数百μm、長さは皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、具体的には数十μmから数百μmであることが望ましいとされている。

【0006】

針状体を構成する材料は、仮に針状体が破損して体内に残留した場合でも、人体に悪影響を及ぼさないことが要求される。このような材料として、医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン等の生体適合性樹脂が有望視されている(特許文献3参照)。

【0007】

しかし、これまでに提案されている針状体の多くは鋭く尖った先端形状を有しており、機械的強度の小さい材料で形成された針状体では皮膚への穿刺時および複製版への転写時等に先端部が容易に破損するという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−345983号公報

【特許文献2】特開2006−341089号公報

【特許文献3】特開2005−21677号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい針状体を簡単な方法で大量に製造することを可能とする針状体の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明の針状体の製造方法は、基板上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成する工程と、前記エッチングマスクを用いてエッチング処理を施すことにより基板に針状の構造体を形成する工程と、前記構造体に上部斜面を形成する工程とを含むことを特徴とする。

【0011】

また、本発明の針状体の製造方法は、さらに前記基板に未貫通穴を形成する工程を有し、前記基板の前記未貫通穴が形成された面と反対の面の上に、前記底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成してもよい。

【0012】

前記エッチングマスクは、基板上にレジストをパターニングした後に、当該レジストをリフローすることにより形成することができる。また、前記エッチングは異方性のドライエッチングであってもよい。また、前記上部斜面を形成する工程は研削加工により行ってもよい。

【0013】

さらに、本発明は、上記の方法で製造された針状体も含む。

【発明の効果】

【0014】

本発明の針状体の製造方法によると、丸みを帯びた先端部を有する針状体を簡単な方法で大量に製造することが可能である。本発明の製造方法によって製造された針状体は先端部に丸みを帯びているため、皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい。従って皮膚への穿刺性能や針状体の転写成型における歩留まりを向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の針状体の製造方法の一例を示す断面図である。

【図2】本発明の針状体の製造方法の他の例を示す断面図である。

【図3】本発明の針状体の製造方法によって製造された針状体の一例を示す斜視図である。

【図4】本発明の針状体の製造方法によって製造された針状体の他の例を示す斜視図および平面図である。

【発明を実施するための形態】

【0016】

以下、本発明の針状体の製造方法の一例について説明する。図1(a)〜(c)は、本発明の針状体の製造方法の一例を示す断面図である。

【0017】

まず、図1(a)に示す通り、基板11上にエッチングマスク12を形成する。ここで、基板11を構成する材料はウェットエッチング、ドライエッチング等で加工可能なものであれば良く、例えばチタン、アルミニウム、ステンレス鋼等の金属や、ポリカーボネート、ポリスチレン、アクリル樹脂、フッ素樹脂等の合成樹脂、シリコンなどが挙げられる。

【0018】

また、エッチングマスク12は、底面部の外形形状の一部または全部に円弧形状を含み、かつ周縁部から中央部へ連続的に厚みが増加するような形状になっている。図1(a)におけるエッチングマスク12は、底面部が円形をなす(すなわち底面部の外形形状の全部に円弧形状を含む)。このような形状を有するエッチングマスク12は、例えば基板11上にレジストを円形状にパターニングした後に、当該レジストをリフローすることにより形成することができる。

【0019】

次に、図1(b)に示す通り、上記エッチングマスク12を用いてエッチング処理を施すことにより、基板11に針状の構造体13を形成する。ここで、エッチングマスク12は周縁部から中央部へ連続的に厚みが増加しているため、エッチングが進行するのに伴ってエッチングマスク12は周縁部から徐々に除去される。その結果、基板11をテーパー形状に加工することが可能となる。

【0020】

なお、前記エッチングは異方性のドライエッチングであることが好ましく、例えば電子サイクロトロン共鳴(ECR)、誘導結合プラズマ(ICP)、磁気中性線放電(NLD)、マイクロ波、ヘリコン波等の各種放電方式を用いたドライエッチングを行うことが望ましい。

【0021】

また、前記エッチングマスク12の寸法や高さを制御することにより、前記基板11を針状に加工して得られる構造体13の根元寸法や側壁角(鉛直方向に対して側壁がなす角度)を制御することができる。

【0022】

次に、図1(c)に示す通り、前記構造体13に上部斜面14を形成し、針状体15を形成する。この上部斜面14を形成する工程は研削加工により好適に行うことができる。例えば、研削工具としてダイシングブレードを用いてもよい。

【0023】

ここで、前記上部斜面14の向きは、その先端部が円弧形状をなす向きに対応させる。これにより、図3に示したように先端部が丸みを帯びた針状体15が得られる。

【0024】

なお、要求される針状体15の先端角に応じて適宜前記上部斜面14の傾斜角を調整する。

【0025】

本発明の針状体の製造方法によって製造された針状体は先端部に丸みを帯びているため、皮膚への穿刺時および複製版への転写時等に先端部の破損が生じにくい。従って、皮膚への穿刺性能や針状体の転写成型における歩留まりを向上させることができる。

【0026】

また、前記エッチングマスク12を基板11上に複数アレイ状に配置することにより、簡単な工程で大量の針状体を製造することが可能である。

【0027】

次に、貫通穴を有する本発明の針状体の製造方法の一例について、図2(a)〜(d)を用いて説明する。

【0028】

まず、図2(a)に示す通り、基板21に未貫通穴22を形成する。ここで、前記未貫通穴22を形成する工程は、ウェットエッチング、ドライエッチング、レーザー加工、機械加工等の各種の公知技術を用いることができる。

【0029】

次に、図2(b)に示す通り、前記未貫通穴22が形成された面とは反対の面の基板21上にエッチングマスク23を形成する。

【0030】

ここで、前記エッチングマスク23は、底面部の外形形状の一部または全部に円弧形状を含み、かつ周縁部から中央部へ連続的に厚みが増加する形状となっている。また、前記エッチングマスク23を形成する工程においては、前記エッチングマスク23と先に形成された未貫通穴22との位置合わせを行う。

【0031】

次に、図2(c)に示す通り、上記エッチングマスク23を用いてエッチング処理を施すことにより、基板21に針状の構造体24を形成する。この際、前記構造体24においては、先に形成された未貫通穴22は図2(c)のように貫通していても、あるいは未貫通のままでもどちらでも構わない。

【0032】

次に、図2(d)に示す通り、前記構造体24に上部斜面26を形成することにより、貫通穴25を有する針状体27が得られる。

【実施例】

【0033】

以下、実施例により、本発明の針状体の製造方法について説明する。

【0034】

(実施例1)

図1(a)〜(c)を参照する。

まず、厚さ725μmの単結晶シリコンからなる基板11上に、スピンナーにより厚さ25μmのフォトレジスト層を形成した後、露光および現像を行い直径300μmの円形ドットパターンを形成した(図示せず)。次に、上記レジストパターンを150℃でリフローすることにより、図1(a)に示す通り、高さ35μmの円弧状のエッチングマスク12を形成した。

【0035】

次に、図1(b)に示す通り、前記基板11を、上記エッチングマスク12をマスクとしてフロロカーボン系の混合ガスプラズマによるドライエッチング処理を施すことによって基板11を針状に加工した。ここで、得られた針状の構造体13の根元寸法は200μm、高さは500μm、側壁角は11°であった。

【0036】

次に、図1(c)に示す通り、前記構造体13にダイシングブレードを用いた研削加工により、傾斜角30°の上部斜面14を形成した。これにより、図3に示したように、先端部が丸みを帯びた高さ350μmの針状体15が得られた。

【0037】

(実施例2)

図2(a)〜(d)を参照する。

【0038】

まず、図2(a)に示す通り、厚さ725μmの単結晶シリコンからなる基板21に,フォトリソグラフィー、およびフロロカーボン系の混合ガスプラズマを用いたドライエッチング処理を施すことにより、直径30μm、深さ500μmの未貫通穴22を形成した。

【0039】

次に、図2(b)に示す通り、前記未貫通穴22が形成された面と反対の面の基板21上に,エッチングマスク23を形成した。なお、エッチングマスク23は前記未貫通穴22に対して10μmずらした位置に形成した。

【0040】

次に、図2(c)に示す通り、上記エッチングマスク23を用いてエッチング処理を施すことにより、基板21に針状の構造体24を形成した。

【0041】

次に、図2(d)に示す通り、前記構造体24に上部斜面26を形成することにより、先端部が丸みを帯び、かつ直径30μmの貫通穴25を有する高さ350μmの針状体27が得られた。

【0042】

なお、上記実施例では、底面部の外径形状の全部が円弧形状で、かつ周縁部が中央部へ連続的に厚みが増加するエッチングマスクを用いて、底面部が円形(底面部の外形形状が全部円弧形状)で、底部から上部に向うにつれて徐々に外径が小さくなる円錐状の側壁と、側壁の傾斜角より緩やかな傾斜角をもつ上部斜面とを有する針状体を形成する場合について述べたが、本発明はこれに限らない。

【0043】

例えば、底面部の外径形状の一部が円弧形状で一部が切欠部となっており、かつ周縁部が中央部へ連続的に厚みが増加するエッチングマスクを用いて、図4(a),(b)に示すような形状の針状体を形成してもよい。ここで、図4(a)は針状体42の斜視図であり、図4(b)は図4(a)の平面図である。即ち、図4の針状体42は、底面部から上部斜面にかけて切欠溝41を形成した構成となっている。

【符号の説明】

【0044】

11,21…基板、12,23…エッチングマスク、13,24…構造体、14,26…上部斜面、15,27,42…針状体、22…未貫通穴、25…貫通穴、41…切欠溝。

【特許請求の範囲】

【請求項1】

基板上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成する工程と、

前記エッチングマスクを用いてエッチング処理を施すことにより基板に針状の構造体を形成する工程と、

前記構造体に上部斜面を形成する工程と

を含むことを特徴とする針状体の製造方法。

【請求項2】

さらに前記基板に未貫通穴を形成する工程を有し、前記基板の前記未貫通穴が形成された面と反対の面の上に、前記底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成することを特徴とする請求項1に記載の針状体の製造方法。

【請求項3】

前記基板上にレジストをパターニングした後に、前記レジストをリフローすることにより、前記エッチングマスクを形成することを特徴とする請求項1または2記載の針状体の製造方法。

【請求項4】

前記エッチングは異方性のドライエッチングであることを特徴とする請求項1ないし3のいずれか1項記載の針状体の製造方法。

【請求項5】

前記上部斜面を形成する工程は研削加工により行うことを特徴とする請求項1ないし4のいずれか1項記載の針状体の製造方法。

【請求項6】

請求項1ないし5のいずれか1項記載の製造方法により製造された針状体。

【請求項1】

基板上に、底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成する工程と、

前記エッチングマスクを用いてエッチング処理を施すことにより基板に針状の構造体を形成する工程と、

前記構造体に上部斜面を形成する工程と

を含むことを特徴とする針状体の製造方法。

【請求項2】

さらに前記基板に未貫通穴を形成する工程を有し、前記基板の前記未貫通穴が形成された面と反対の面の上に、前記底面部の外形形状の一部または全部が円弧形状で、かつ周縁部から中央部へ連続的に厚みが増加するエッチングマスクを形成することを特徴とする請求項1に記載の針状体の製造方法。

【請求項3】

前記基板上にレジストをパターニングした後に、前記レジストをリフローすることにより、前記エッチングマスクを形成することを特徴とする請求項1または2記載の針状体の製造方法。

【請求項4】

前記エッチングは異方性のドライエッチングであることを特徴とする請求項1ないし3のいずれか1項記載の針状体の製造方法。

【請求項5】

前記上部斜面を形成する工程は研削加工により行うことを特徴とする請求項1ないし4のいずれか1項記載の針状体の製造方法。

【請求項6】

請求項1ないし5のいずれか1項記載の製造方法により製造された針状体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−90837(P2013−90837A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235141(P2011−235141)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]