針状体の製造方法

【課題】形状が均質な針状体を製造するのに好適な針状体の製造方法を提供することを目的とする。

【解決手段】本発明の針状体の製造方法は、基板に柱状体アレイを形成し、該柱状体アレイに等方性ドライエッチング処理を行うことを特徴とする。本発明の構成によれば、等方性ドライエッチングを用いることにより、柱状体の上部から根元部にかけて段階的にエッチングレートが変化するため、柱状体アレイを自己整合的に柱状体の上部から根元部にかけ段階的に太くなったテーパー形状に加工することが出来る。

【解決手段】本発明の針状体の製造方法は、基板に柱状体アレイを形成し、該柱状体アレイに等方性ドライエッチング処理を行うことを特徴とする。本発明の構成によれば、等方性ドライエッチングを用いることにより、柱状体の上部から根元部にかけて段階的にエッチングレートが変化するため、柱状体アレイを自己整合的に柱状体の上部から根元部にかけ段階的に太くなったテーパー形状に加工することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細な針状体の製造方法に関するものである。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法である経皮吸収法は、人体に痛みを与えることなく簡便に薬剤を投与することが出来る方法として用いられているが、薬剤の種類によっては経皮吸収法で投与が困難な薬剤が存在する。これらの薬剤を効率よく体内に吸収させる方法として、μmオーダーの微細な針状体を用いて皮膚を穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮下投薬することが可能となる(特許文献1参照)。

【0003】

この際に用いる微細な針状体の形状は、皮膚を穿孔するための十分な細さと先端角、および皮下に薬液を浸透させるための十分な長さを有していることが望ましく、針状体の直径は数μmから数百μm、針状体の長さは皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、具体的には数十μmから数百μm程度のものであることが望ましいとされている。

【0004】

より具体的には、最外皮層である角質層を貫通することが求められる。角質層の厚さは人体の部位によっても若干異なるが、平均して20μm程度である。また、角質層の下にはおよそ200μmから350μm程度の厚さの表皮が存在し、さらにその下層には毛細血管が張りめぐる真皮層が存在する。このため、角質層を貫通させ薬液を浸透させるためには少なくとも20μm以上の針が必要となる。また、採血を目的とする針状体を製造する場合には、上記の皮膚の構成から少なくとも350μm以上の高さの針状体が必要となる。

【0005】

また、針状体を構成する材料としては、仮に破損した針状体が体内に残留した場合でも、人体に悪影響を及ぼさない材料であることが望ましい。例えば、医療用シリコーン樹脂や、マルトース、デキストラン等の生体適合材料が有望視されている(特許文献2参照)。

【0006】

このような微細構造体を低コストかつ大量に製造するためには、射出成形法、インプリント法、キャスティング法等に代表される転写成形法が有効であるが、いずれの方法においても成形を行うためには所望の形状を凹凸反転させた原型が必要であり、針状体のようなアスペクト比(構造体の幅に対する高さ、もしくは深さの比率)が高く、先端部の先鋭化が必要である構造体を形成するためには、その製造工程が非常に複雑となる。

【0007】

例えば、上述したような微細な構造体を形成する方法として、リソグラフィおよびエッチング加工を用いた針状体の製造方法が提案されている(特許文献3参照)。

【特許文献1】米国特許第6,183,434号明細書

【特許文献2】特開2005−21677号公報

【特許文献3】特開2006−341089号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来技術では角度を細かく制御し、均質な針状体アレイを作製する事は困難である。もしくは、上記のような針状体の作製の為に複雑な手順を必要とする。

【0009】

そこで、本発明は、上述の問題を解決するためになされたものであり、形状が均質な針状体を製造するのに好適な針状体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の本発明は、基板に柱状体アレイを形成する工程と、前記柱状体アレイに等方性ドライエッチング処理を行う工程と、を備えたことを特徴とする針状体の製造方法である。

【0011】

請求項2に記載の本発明は、請求項1に記載の針状体の製造方法であって、柱状体アレイは、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイであることを特徴とする針状体の製造方法である。

【0012】

請求項3に記載の本発明は、請求項1または2のいずれかに記載の針状体の製造方法であって、柱状体アレイを作製する工程は、研削加工を用いて柱状体アレイを作製する工程であることを特徴とする針状体の製造方法である。

【0013】

請求項4に記載の本発明は、請求項1から3のいずれかに記載の針状体の製造方法であって、更に、製造された針状体を原版として転写加工成形を行う工程と、を備えたこと特徴とする針状体の製造方法である。

【発明の効果】

【0014】

本発明の針状体の製造方法は、基板に柱状体アレイを形成し、該柱状体アレイに等方性ドライエッチング処理を行うことを特徴とする。

本発明の構成によれば、等方性ドライエッチングを用いることにより、柱状体の上部から根元部にかけて段階的にエッチングレートが変化するため、柱状体アレイを自己整合的に柱状体の上部から根元部にかけ段階的に太くなったテーパー形状に加工することが出来る。

よって、形状が均質な針状体を製造するのに好適な針状体の製造方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0015】

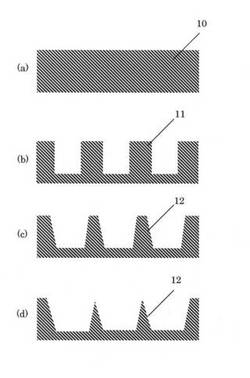

以下、本発明の針状体の製造方法について図1を用いながら具体的に説明を行う。

【0016】

<基板上に柱状体アレイを形成する工程(図1(a)〜(b))>

まず、基板10上に、柱状体11をアレイ状に形成する。

【0017】

柱状体の形成方法は、公知の加工技術を用いて形成して良い。例えば、機械加工、エッチング加工、リソグラフィ加工などの様に同一構造の柱状体をアレイ状に一括形成出来る方法が好ましい。

【0018】

柱状体アレイの一例として、図3に柱状体アレイの上面図形状を示す。図3(a)は四角形であり、図3(b)は円形であり、図3(c)は三角形である。柱状体アレイの上面図形状は設計事項であり、類推し得る様々な形状を形成してよい。

【0019】

また、柱状体アレイを作製する工程は、研削加工を用いて柱状体アレイを作製する工程であることが好ましい。研削加工は直線的な形状に加工するのに好適であり、柱状体アレイを列毎に加工し、形成することが出来る。

【0020】

また、柱状体アレイを作製する工程は、リソグラフィ加工を用いて柱状体アレイを作製する工程であることが好ましい。リソグラフィ加工を用いることにより、レジストをパターニングして形成したマスクを種々の形状に形成することで、種々の上面図形状を備えた柱状体アレイを形成することが出来る。

【0021】

また、柱状体アレイは、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイであることが好ましい(例えば、図3(d)参照)。

後述する等方性ドライエッチング加工において、柱状体の幅に応じて自己整合的に針状体のテーパ角度が決定されるため、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイとすることで、基板端部から基板中央部にかけて段階的にアスペクト比が大きくなった針状体を形成することが出来る。

一般的に、アスペクト比が小さいほど針状体の機械的強度は高い。また、伸縮性のある対象に針状体を穿刺する場合、アレイ領域の外周部は対象の弾性により穿刺方向外からの応力を受けるため、破損しやすい。このため、基板端部から基板中央部にかけて段階的にアスペクト比が大きくなった針状体は、基板端部の機械強度が高く、特に、伸縮性のある対象に穿刺する用途に好適に用いることが出来る。

【0022】

<柱状体に等方性ドライエッチング加工を施し針状体を形成する工程(図1(c)〜(d))>

次に、柱状体11に等方性ドライエッチング加工を施す。等方性ドライエッチングに用いるガスは基板で選択した材料に応じて適宜選択して良い。例えば、エッチングガスとして、SF6、XeF2などのガス種を用いてもよい。

【0023】

柱状体アレイに対して等方性ドライエッチング加工を行うとき、柱状体の上部と底部で微視的にエッチャントに対する被エッチング部の面積が異なり、また、柱状体の上部でエッチャントの一部をエッチング反応に費やすために、柱状体の上部から下部にかけてエッチングレートが異なり、エッチングの進行と共に上部から下部にかけて順テーパー形状が形成される。この順テーパー形状はエッチングが進むにつれ傾斜がつくために、初期の柱状体の幅を規定する事によって、自己整合的に針状体12のテーパ角度が決定される。

【0024】

また、針状体のテーパ角度は、エッチング加工条件(加工時間、エッチングガス種など)に依存するため、エッチング加工条件の選択により針状体の形状を制御することが出来る。

【0025】

また、本発明の針状体の製造方法は、更に、製造された針状体を原版として転写加工成形を行う工程を行うことが好ましい。一体成形された機械的強度の高い複製版を作製することにより、同一の複製版で多量の針状体を製造することが出来るため、生産コストを低くし、生産性を高めることが可能となる。また、充填材料を広く選択できるため、生体適合材料からなる針状体の製造に特に好適である。

【0026】

以下、一例として図2を用いながら具体的に転写加工成形の説明を行う。

【0027】

<針状体から複製版を作製する工程(図2(a)〜(b))>

まず、上述の方法によって形成された針状体を原版として、原版上に充填層13を形成し、充填層13を針状体原版から剥離する事で凹型の複製版14を形成する。

【0028】

充填層の材料としては、特に制限されず、複製版として機能するだけの形状追従性、後述する転写加工成形における転写製、耐久性および離型性を考慮した材質を選択すれば良い。例えば、充填層としてニッケル、熱硬化性のシリコーン樹脂などを用いても良い。ニッケルを選択した場合、充填層の形成方法としては、メッキ法、PVD法、CVD法などが挙げられる。

【0029】

充填層と針状体の剥離方法としては、選択した材料に応じて適宜好適な方法を用いてよい。例えば、物理的な剥離力による剥離、選択性エッチング法などを用いるてもよい。

【0030】

<複製版を用いた転写加工成形(図2(c)〜(d))>

次に、複製版14に針状体材料15を充填する。

針状体材料は特に制限されず、用途に応じて適宜選択してよい。また、針状体材料の充填方法についての制限は無いが、生産性の観点から、インプリント法、ホットエンボス法、射出成形法、押し出し成形法およびキャスティング法を好適に用いることが出来る。

【0031】

次に、針状体材料を複製版から離型し、転写成形された針状体を得る。

このとき、複製版の剥離性を向上させるために、針状体材料の充填前に、複製版の表面上に離型効果を増すための離型層を形成してもよい(図示せず)。離型層としては、例えば広く知られているフッ素系の樹脂を用いることが出来る。また、離型層の形成方法としては、PVD法、CVD法、スピンコート法、ディップコート法等の薄膜形成手法を好適に用いることができる。

【0032】

以上より、本発明の針状体の製造方法を実施することが出来る。

なお、本発明の針状体の製造方法は上記実施の形態に限定されず、各工程において類推することのできる他の公知の方法をも含むものとする。

【実施例】

【0033】

<実施例1>

まず、基板として、厚さ525μmのシリコン基板を用意した。

【0034】

次に、ダイジングブレードを用い、シリコン基板を碁盤目状に研削加工を行った。このとき、加工によって形成される柱状体の上部平面を一辺の長さが100μmの正方形状とした。また、加工深さは250μmとした。

【0035】

次に、形成された柱状体にドライエッチング加工を施した。反応ガス種にはSF6ガスを用い、エッチングは先端平面の一辺が3μmになるまで行った。エッチング行った時間は40分となり、本実施例ではこのエッチング時間で、柱状体の角度は、片面7度傾斜し、先端角が14度の針状体アレイが作製できた。

【0036】

以上より、根元径60μm、高さ250μmであり、先端角が14度の針状体が形成できた。

【0037】

<実施例2>

実施例1で作製した針状体を版型とし、転写加工成形を行った。

まず、針状体に充填層としてニッケルを電鋳法で形成した。メッキ浴にはスルファミン酸ニッケル溶液を用いた。60%スルファミン酸溶液を用い、浴温は45℃として5時間のメッキ処理により充填層を形成した。

次に、版型であるシリコン性の針状体に、25%KOH溶液を用いて80℃で4時間溶解処理を施し、複製版を作製した。

【0038】

次に、複製版に対し、インプリント法を用いて針状体の作製を行った。

充填する針状体材料として、ポリカーボネート樹脂を用いた。

【0039】

以上より、ポリカーボネート樹脂から成る針状体を製造できた。

【産業上の利用可能性】

【0040】

本発明の針状体の製造方法は、医療のみならず、微細な針状体を必要とする様々な分野に適用可能である。例えば、半導体デバイス、光学素子、配線回路、記録デバイス(ハードディスクやDVDなど)、医療検査用チップ(DNA分析用途など)、ディスプレイパネル、マイクロ流路、マイクロリアクタ、MEMSデバイス、検査機器のプローブ先端部、電界放出素子、創薬、化粧品などの製造工程において好適に利用することが期待出来る。

【図面の簡単な説明】

【0041】

【図1】本発明の針状体の製造方法の概略断面工程図である。

【図2】本発明の針状体の製造方法の概略断面工程図である。

【図3】本発明の針状体の製造方法の柱状体アレイ形状の一例を示す上面図である。

【符号の説明】

【0042】

10……基板

11……柱状体

12……針状体

13……充填層

14……複製版

15……針状体充填材料

【技術分野】

【0001】

本発明は、微細な針状体の製造方法に関するものである。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法である経皮吸収法は、人体に痛みを与えることなく簡便に薬剤を投与することが出来る方法として用いられているが、薬剤の種類によっては経皮吸収法で投与が困難な薬剤が存在する。これらの薬剤を効率よく体内に吸収させる方法として、μmオーダーの微細な針状体を用いて皮膚を穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮下投薬することが可能となる(特許文献1参照)。

【0003】

この際に用いる微細な針状体の形状は、皮膚を穿孔するための十分な細さと先端角、および皮下に薬液を浸透させるための十分な長さを有していることが望ましく、針状体の直径は数μmから数百μm、針状体の長さは皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、具体的には数十μmから数百μm程度のものであることが望ましいとされている。

【0004】

より具体的には、最外皮層である角質層を貫通することが求められる。角質層の厚さは人体の部位によっても若干異なるが、平均して20μm程度である。また、角質層の下にはおよそ200μmから350μm程度の厚さの表皮が存在し、さらにその下層には毛細血管が張りめぐる真皮層が存在する。このため、角質層を貫通させ薬液を浸透させるためには少なくとも20μm以上の針が必要となる。また、採血を目的とする針状体を製造する場合には、上記の皮膚の構成から少なくとも350μm以上の高さの針状体が必要となる。

【0005】

また、針状体を構成する材料としては、仮に破損した針状体が体内に残留した場合でも、人体に悪影響を及ぼさない材料であることが望ましい。例えば、医療用シリコーン樹脂や、マルトース、デキストラン等の生体適合材料が有望視されている(特許文献2参照)。

【0006】

このような微細構造体を低コストかつ大量に製造するためには、射出成形法、インプリント法、キャスティング法等に代表される転写成形法が有効であるが、いずれの方法においても成形を行うためには所望の形状を凹凸反転させた原型が必要であり、針状体のようなアスペクト比(構造体の幅に対する高さ、もしくは深さの比率)が高く、先端部の先鋭化が必要である構造体を形成するためには、その製造工程が非常に複雑となる。

【0007】

例えば、上述したような微細な構造体を形成する方法として、リソグラフィおよびエッチング加工を用いた針状体の製造方法が提案されている(特許文献3参照)。

【特許文献1】米国特許第6,183,434号明細書

【特許文献2】特開2005−21677号公報

【特許文献3】特開2006−341089号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来技術では角度を細かく制御し、均質な針状体アレイを作製する事は困難である。もしくは、上記のような針状体の作製の為に複雑な手順を必要とする。

【0009】

そこで、本発明は、上述の問題を解決するためになされたものであり、形状が均質な針状体を製造するのに好適な針状体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の本発明は、基板に柱状体アレイを形成する工程と、前記柱状体アレイに等方性ドライエッチング処理を行う工程と、を備えたことを特徴とする針状体の製造方法である。

【0011】

請求項2に記載の本発明は、請求項1に記載の針状体の製造方法であって、柱状体アレイは、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイであることを特徴とする針状体の製造方法である。

【0012】

請求項3に記載の本発明は、請求項1または2のいずれかに記載の針状体の製造方法であって、柱状体アレイを作製する工程は、研削加工を用いて柱状体アレイを作製する工程であることを特徴とする針状体の製造方法である。

【0013】

請求項4に記載の本発明は、請求項1から3のいずれかに記載の針状体の製造方法であって、更に、製造された針状体を原版として転写加工成形を行う工程と、を備えたこと特徴とする針状体の製造方法である。

【発明の効果】

【0014】

本発明の針状体の製造方法は、基板に柱状体アレイを形成し、該柱状体アレイに等方性ドライエッチング処理を行うことを特徴とする。

本発明の構成によれば、等方性ドライエッチングを用いることにより、柱状体の上部から根元部にかけて段階的にエッチングレートが変化するため、柱状体アレイを自己整合的に柱状体の上部から根元部にかけ段階的に太くなったテーパー形状に加工することが出来る。

よって、形状が均質な針状体を製造するのに好適な針状体の製造方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の針状体の製造方法について図1を用いながら具体的に説明を行う。

【0016】

<基板上に柱状体アレイを形成する工程(図1(a)〜(b))>

まず、基板10上に、柱状体11をアレイ状に形成する。

【0017】

柱状体の形成方法は、公知の加工技術を用いて形成して良い。例えば、機械加工、エッチング加工、リソグラフィ加工などの様に同一構造の柱状体をアレイ状に一括形成出来る方法が好ましい。

【0018】

柱状体アレイの一例として、図3に柱状体アレイの上面図形状を示す。図3(a)は四角形であり、図3(b)は円形であり、図3(c)は三角形である。柱状体アレイの上面図形状は設計事項であり、類推し得る様々な形状を形成してよい。

【0019】

また、柱状体アレイを作製する工程は、研削加工を用いて柱状体アレイを作製する工程であることが好ましい。研削加工は直線的な形状に加工するのに好適であり、柱状体アレイを列毎に加工し、形成することが出来る。

【0020】

また、柱状体アレイを作製する工程は、リソグラフィ加工を用いて柱状体アレイを作製する工程であることが好ましい。リソグラフィ加工を用いることにより、レジストをパターニングして形成したマスクを種々の形状に形成することで、種々の上面図形状を備えた柱状体アレイを形成することが出来る。

【0021】

また、柱状体アレイは、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイであることが好ましい(例えば、図3(d)参照)。

後述する等方性ドライエッチング加工において、柱状体の幅に応じて自己整合的に針状体のテーパ角度が決定されるため、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイとすることで、基板端部から基板中央部にかけて段階的にアスペクト比が大きくなった針状体を形成することが出来る。

一般的に、アスペクト比が小さいほど針状体の機械的強度は高い。また、伸縮性のある対象に針状体を穿刺する場合、アレイ領域の外周部は対象の弾性により穿刺方向外からの応力を受けるため、破損しやすい。このため、基板端部から基板中央部にかけて段階的にアスペクト比が大きくなった針状体は、基板端部の機械強度が高く、特に、伸縮性のある対象に穿刺する用途に好適に用いることが出来る。

【0022】

<柱状体に等方性ドライエッチング加工を施し針状体を形成する工程(図1(c)〜(d))>

次に、柱状体11に等方性ドライエッチング加工を施す。等方性ドライエッチングに用いるガスは基板で選択した材料に応じて適宜選択して良い。例えば、エッチングガスとして、SF6、XeF2などのガス種を用いてもよい。

【0023】

柱状体アレイに対して等方性ドライエッチング加工を行うとき、柱状体の上部と底部で微視的にエッチャントに対する被エッチング部の面積が異なり、また、柱状体の上部でエッチャントの一部をエッチング反応に費やすために、柱状体の上部から下部にかけてエッチングレートが異なり、エッチングの進行と共に上部から下部にかけて順テーパー形状が形成される。この順テーパー形状はエッチングが進むにつれ傾斜がつくために、初期の柱状体の幅を規定する事によって、自己整合的に針状体12のテーパ角度が決定される。

【0024】

また、針状体のテーパ角度は、エッチング加工条件(加工時間、エッチングガス種など)に依存するため、エッチング加工条件の選択により針状体の形状を制御することが出来る。

【0025】

また、本発明の針状体の製造方法は、更に、製造された針状体を原版として転写加工成形を行う工程を行うことが好ましい。一体成形された機械的強度の高い複製版を作製することにより、同一の複製版で多量の針状体を製造することが出来るため、生産コストを低くし、生産性を高めることが可能となる。また、充填材料を広く選択できるため、生体適合材料からなる針状体の製造に特に好適である。

【0026】

以下、一例として図2を用いながら具体的に転写加工成形の説明を行う。

【0027】

<針状体から複製版を作製する工程(図2(a)〜(b))>

まず、上述の方法によって形成された針状体を原版として、原版上に充填層13を形成し、充填層13を針状体原版から剥離する事で凹型の複製版14を形成する。

【0028】

充填層の材料としては、特に制限されず、複製版として機能するだけの形状追従性、後述する転写加工成形における転写製、耐久性および離型性を考慮した材質を選択すれば良い。例えば、充填層としてニッケル、熱硬化性のシリコーン樹脂などを用いても良い。ニッケルを選択した場合、充填層の形成方法としては、メッキ法、PVD法、CVD法などが挙げられる。

【0029】

充填層と針状体の剥離方法としては、選択した材料に応じて適宜好適な方法を用いてよい。例えば、物理的な剥離力による剥離、選択性エッチング法などを用いるてもよい。

【0030】

<複製版を用いた転写加工成形(図2(c)〜(d))>

次に、複製版14に針状体材料15を充填する。

針状体材料は特に制限されず、用途に応じて適宜選択してよい。また、針状体材料の充填方法についての制限は無いが、生産性の観点から、インプリント法、ホットエンボス法、射出成形法、押し出し成形法およびキャスティング法を好適に用いることが出来る。

【0031】

次に、針状体材料を複製版から離型し、転写成形された針状体を得る。

このとき、複製版の剥離性を向上させるために、針状体材料の充填前に、複製版の表面上に離型効果を増すための離型層を形成してもよい(図示せず)。離型層としては、例えば広く知られているフッ素系の樹脂を用いることが出来る。また、離型層の形成方法としては、PVD法、CVD法、スピンコート法、ディップコート法等の薄膜形成手法を好適に用いることができる。

【0032】

以上より、本発明の針状体の製造方法を実施することが出来る。

なお、本発明の針状体の製造方法は上記実施の形態に限定されず、各工程において類推することのできる他の公知の方法をも含むものとする。

【実施例】

【0033】

<実施例1>

まず、基板として、厚さ525μmのシリコン基板を用意した。

【0034】

次に、ダイジングブレードを用い、シリコン基板を碁盤目状に研削加工を行った。このとき、加工によって形成される柱状体の上部平面を一辺の長さが100μmの正方形状とした。また、加工深さは250μmとした。

【0035】

次に、形成された柱状体にドライエッチング加工を施した。反応ガス種にはSF6ガスを用い、エッチングは先端平面の一辺が3μmになるまで行った。エッチング行った時間は40分となり、本実施例ではこのエッチング時間で、柱状体の角度は、片面7度傾斜し、先端角が14度の針状体アレイが作製できた。

【0036】

以上より、根元径60μm、高さ250μmであり、先端角が14度の針状体が形成できた。

【0037】

<実施例2>

実施例1で作製した針状体を版型とし、転写加工成形を行った。

まず、針状体に充填層としてニッケルを電鋳法で形成した。メッキ浴にはスルファミン酸ニッケル溶液を用いた。60%スルファミン酸溶液を用い、浴温は45℃として5時間のメッキ処理により充填層を形成した。

次に、版型であるシリコン性の針状体に、25%KOH溶液を用いて80℃で4時間溶解処理を施し、複製版を作製した。

【0038】

次に、複製版に対し、インプリント法を用いて針状体の作製を行った。

充填する針状体材料として、ポリカーボネート樹脂を用いた。

【0039】

以上より、ポリカーボネート樹脂から成る針状体を製造できた。

【産業上の利用可能性】

【0040】

本発明の針状体の製造方法は、医療のみならず、微細な針状体を必要とする様々な分野に適用可能である。例えば、半導体デバイス、光学素子、配線回路、記録デバイス(ハードディスクやDVDなど)、医療検査用チップ(DNA分析用途など)、ディスプレイパネル、マイクロ流路、マイクロリアクタ、MEMSデバイス、検査機器のプローブ先端部、電界放出素子、創薬、化粧品などの製造工程において好適に利用することが期待出来る。

【図面の簡単な説明】

【0041】

【図1】本発明の針状体の製造方法の概略断面工程図である。

【図2】本発明の針状体の製造方法の概略断面工程図である。

【図3】本発明の針状体の製造方法の柱状体アレイ形状の一例を示す上面図である。

【符号の説明】

【0042】

10……基板

11……柱状体

12……針状体

13……充填層

14……複製版

15……針状体充填材料

【特許請求の範囲】

【請求項1】

基板に柱状体アレイを形成する工程と、

前記柱状体アレイに等方性ドライエッチング処理を行う工程と、

を備えたことを特徴とする針状体の製造方法。

【請求項2】

請求項1に記載の針状体の製造方法であって、

柱状体アレイは、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイであること

を特徴とする針状体の製造方法。

【請求項3】

請求項1または2のいずれかに記載の針状体の製造方法であって、

柱状体アレイを作製する工程は、研削加工を用いて柱状体アレイを作製する工程であること

を特徴とする針状体の製造方法。

【請求項4】

請求項1から3のいずれかに記載の針状体の製造方法であって、

更に、

製造された針状体を原版として転写加工成形を行う工程と、

を備えたこと特徴とする針状体の製造方法。

【請求項1】

基板に柱状体アレイを形成する工程と、

前記柱状体アレイに等方性ドライエッチング処理を行う工程と、

を備えたことを特徴とする針状体の製造方法。

【請求項2】

請求項1に記載の針状体の製造方法であって、

柱状体アレイは、基板中央部から基板端部に向かって段階的に太さを増している柱状体アレイであること

を特徴とする針状体の製造方法。

【請求項3】

請求項1または2のいずれかに記載の針状体の製造方法であって、

柱状体アレイを作製する工程は、研削加工を用いて柱状体アレイを作製する工程であること

を特徴とする針状体の製造方法。

【請求項4】

請求項1から3のいずれかに記載の針状体の製造方法であって、

更に、

製造された針状体を原版として転写加工成形を行う工程と、

を備えたこと特徴とする針状体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−190213(P2009−190213A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−31417(P2008−31417)

【出願日】平成20年2月13日(2008.2.13)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月13日(2008.2.13)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]