針状体

【課題】針状体の成形において成形材料の消費を抑制できる針状体を提供することを目的とする。

【解決手段】本発明は、基板と、前記基板の表面に形成された複数の突起部と、前記基板の裏面に形成された梁構造部と、前記梁構造部により囲われた空間である開口部と、前記梁構造部により囲われた部位の基板である薄膜部と、を備える。本発明の針状体は基板の裏面に形成された梁構造部に囲われた開口部を備えることから、開口部の部位を成形材料で充填する必要がなく、また梁構造部により基板全体を支持することが出来る。よって、基板強度を確保すると同時に、針状体の成形に際して、成形材料の消費を抑制することが出来る。

【解決手段】本発明は、基板と、前記基板の表面に形成された複数の突起部と、前記基板の裏面に形成された梁構造部と、前記梁構造部により囲われた空間である開口部と、前記梁構造部により囲われた部位の基板である薄膜部と、を備える。本発明の針状体は基板の裏面に形成された梁構造部に囲われた開口部を備えることから、開口部の部位を成形材料で充填する必要がなく、また梁構造部により基板全体を支持することが出来る。よって、基板強度を確保すると同時に、針状体の成形に際して、成形材料の消費を抑制することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細構造体に関するものであり、特に錐形状の針状体に関するものである。

【背景技術】

【0002】

近年、生理活性物質を生体内に投与する方法として、微細な針状体を用いて経皮投与する方法が注目を集めている。微細な針状体を用いてバリア性の高い角質層を穿孔して生理活性物質の通過経路を形成することで、一般的な経皮投与に比べて高い生理活性物質浸透効率を得ることが可能である。このとき、微細な針状体が角質層を貫通し、毛細血管や神経まで到達しないように設計することで、使用時に出血や痛みを伴わないようにすることが出来る。

【0003】

上記経皮投与の目的で微細な針状体を用いる場合、微細な針状体は、皮膚を穿孔するための十分な細さ、および先端角、皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、を有していることが望ましく、具体的には、針状体の直径は数μmから100μm程度、針状体の先端は先鋭で、その角度は30度以下、針状体の長さは数十μmから数百μm程度、であることが望ましいとされている。

【0004】

また、角質層に物質を投与する場合、針状体は角質層内に留まる長さ、具体的には100μm以下、であることが望ましい。

【0005】

微細な針状体を構成する材料としては、仮に破損した針状体が体内に残留した場合でも、人体に悪影響を及ぼさない材料であることが望ましく、材料としては医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン、キチン、キトサン等の生体適合性材料が有望視されている(特許文献1参照)。

【0006】

また、上述した微細な針状体を製造する方法として、X線リソグラフィにより針状体の原版を作製し、原版から複製版を作り、転写加工成形を行う製造方法が提案されている(特許文献2参照)。

【0007】

また、機械加工により針状体の原版を作製し、原版から複製版を作り、転写加工成形を行う製造方法が提案されている(特許文献3参照)。

【特許文献1】特開2005−21677号公報

【特許文献2】特開2005−246595号公報

【特許文献3】特表2006−513811号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

針状体の基板は、皮膚を穿刺するための突起部を支持する役割を果たすことから、基板は針状体による皮膚穿刺時に破壊や変形を生じない機械的強度を有することが必要とされる。また、一般に、突起部体積の針状体体積に占める割合は小さく、針状体体積の殆どは基板が占める。このため、針状体を版を用いて成形する場合、基板の部位に成形材料の多くを費やすことになる。

【0009】

また、生体適合性を有し且つ生分解性を有する成形材料を用いた針状体の場合、成形材料は十分な精製工程を経て含有不純物を低減する必要があり、このような医療用の成形材料は非常に高価である。このため、特に、生体へ適用する針状体を成形する場合、基板部の成形に成形材料の多くを費やすことは大きな問題となる。

【0010】

そこで、本発明は、上述の問題を解決するためになされたものであり、針状体の成形において成形材料の消費を抑制できる針状体を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の本発明は、基板と、前記基板の表面に形成された複数の突起部と、前記基板の裏面に形成された梁構造部と、前記梁構造部により囲われた空間である開口部と、前記梁構造部により囲われた部位の基板である薄膜部と、を備えたことを特徴とする針状体である。

なお、本明細書において、「表面」および「裏面」とは、基板の互いに対向しあう表面を相対的に示したものである。

【0012】

請求項2に記載の本発明は、請求項1に記載の針状体であって、突起部は、梁構造部と対向する部位の基板の表面のみに選択的に形成されていることを特徴とする針状体である。

【0013】

請求項3に記載の本発明は、請求項1に記載の針状体であって、突起部は、薄膜部に対応する部位の基板の表面のみに選択的に形成されていることを特徴とする針状体である。

【0014】

請求項4に記載の本発明は、請求項1に記載の針状体であって、開口部の配列は、正方格子配列であることを特徴とする針状体である。

【0015】

請求項5に記載の本発明は、請求項1に記載の針状体であって、開口部の配列は、ハニカム構造配列であることを特徴とする針状体である。

【0016】

請求項6に記載の本発明は、請求項1に記載の針状体であって、更に、開口部内を充填する流体と、を備えたことを特徴とする針状体である。

【発明の効果】

【0017】

本発明の針状体は基板の裏面に形成された梁構造部に囲われた開口部を備えることから、開口部の部位を成形材料で充填する必要がなく、また梁構造部により基板全体を支持することが出来る。よって、基板強度を確保すると同時に、針状体の成形に際して、成形材料の消費を抑制することが出来る。

【発明を実施するための最良の形態】

【0018】

<針状体>

以下、本発明の針状体について説明を行う。

【0019】

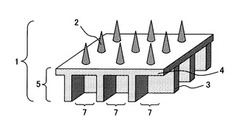

図1は本発明の針状体の部分外略図である。

本発明の針状体は、基板5と、基板の表面に形成された突起部2と、基板5の裏面に形成された梁構造部3と、梁構造部3により囲われた空間である開口部7と、前記梁構造部3により囲われた部位の基板5である薄膜部4と、を備える。

なお、本明細書において、「表面」および「裏面」とは、基板の互いに対向しあう表面を相対的に示したものであり、突起部が形成された面と相対的に異なる面側に梁構造部が形成されていれば良い。

【0020】

突起部2は、用途によりその形状を自由に設計してよい。例えば、生理活性物質の経皮吸収を促進する目的や、経皮的に生体内の物質を生体外へ取り出す目的の場合、皮膚穿刺性能の観点からは、突起部の先端が先鋭な錐形状であって、根元幅は数μmから数100μm、長さは数十μmから数百μm程度であっても良い。

また、皮膚を介した物質の送達能力を補強するための流路などが突起部2や基板5に設けられても良い。

【0021】

基板5の寸法や構成材料は突起部2を保持するのに充分な機械特性を備えていれば、特に制限は無い。例えば、突起部2と一体に成形されても良いし、突起部2とは別の材料で基板部5を形成して、突起部2と基板部5を接合して針状体を形成しても良い。針状体を生体皮膚に対して適用する場合、基板5は生体適合性を有していることが好ましい。基板5と突起部2とを同一の材料により一体成形する場合、基板5は生体適合性と生分解性を有していることが好ましい。また、生体皮膚などの可撓性を有する対象に対して針状体を適用する場合には、基板部5に可撓性を付与しても良い。

【0022】

梁構造部3は基板5の裏面に形成される。梁構造部3により基板5の強度が補強される。梁構造部3の形状としては、開口部7の形状に応じて適宜決定してよい。

例えば、図2に示すように、正方形の開口形状を有する開口部7を正方格子配列する場合は碁盤の目状の梁構造となり(図2(a))、正六角形の開口形状を有する未貫通口7を細密配列する場合はハニカム状の梁構造となる(図2(b))。

【0023】

梁構造部3は、基板5の裏面全面に形成されても、裏面の一部に形成されても良い。

また、開口部7を複数形成し、各開口部7間に一定の距離を設けることで、各開口部7の間に梁を渡した構造を形成しても良い。

また、梁構造部3における梁の太さは一律でなくてもよい。例えば、基板5の外周部に開口部7を形成しない領域を設けることで、基板5の外周部に大きな梁構造を得ても良く、また、例えば、基板5の中央部を横断するような十字状の大きな梁構造を設けてもよい。

【0024】

開口部7は裏面に1箇所以上形成されれば良い。また、形成される開口部7に、応じて、梁構造部3を適宜設計してよい。

開口部7の開口形状、開口寸法、開口深さ、配置、密度などについては特に制限は無く、基板を構成する材料の使用量低減、基板の強度、表面に形成される突起部の配列などを考慮して設計してよい。

例えば、開口部7の開口形状としては、円形、三角形、矩形、六角形、八角形などを好適に適用できる。また、個々の未貫通口の開口面積は一定であっても、面内で変化も持たせても良い。

【0025】

開口部7の深さは基板5の厚み未満であれば良い。

開口部7の深さが大きい場合、開口部7により形成される薄膜部4が薄くなり、基板5の強度低下を引き起こす。一方、開口部7の深さが小さい場合、薄膜部4の強度は大きくなるが、基板5の成形材料使用量低減効果は小さい。したがって、開口部7の深さは、開口形状、開口寸法、配置、密度などと共に、最適に設計されることが望ましい。

【0026】

また、本発明の針状体において、突起部は梁構造部と対向する部位の基板の表面のみに突起部が選択的に形成されていることが好ましい。

以下、本発明の1つの実施形態について、図3を用いて説明する。

図3では、梁構造部3と対向する部位の基板5の表面のみに選択的に形成されている。

開口部7が形成された基板5は十分な基板強度を有するように設計されるが、微視的には、基板5の裏面に形成された梁構造部3に対応した位置の強度がより高くなる。このため、皮膚適用時の押圧に十分耐えるためには、突起部2を梁構造部3に対応する位置に配置することが好ましい。

特に、梁構造部3の交差する位置の強度が高いため、梁構造部3の交差する位置に突起部2を配置することが好ましい。

なお、突起部2が配置される基板部5上からは、裏面に位置する梁構造部3は確認できないため、図3中には、便宜上梁構造体に支持された基板部6を表す破線が示されている。

【0027】

図4に、梁構造部3の交差する位置に突起部2を配置する場合の例を示す概略図を示す。なお、突起部2、梁構造部3、薄膜基板部4等の配置は図示されたものに限定されるものではなく、梁構造部3上に突起部2が配置されれば、いかなる配置であってもよい。

図4aは、開口部が正方格子配列の場合の一例である。図4bは、開口部がハニカム構造配列であり、開口部形状が6角形の場合の一例である。図4cは、開口部がハニカム構造配列であり、開口部形状が円形状の場合の一例である。

【0028】

また、本発明の針状体において、突起部は薄膜部に対応する部位の基板の表面のみに選択的に形成されていることが好ましい。

以下、本発明の別の実施形態について、図5を用いて説明する。

図5では、突起部2は薄膜部4に対応する部位の基板5の表面のみに選択的に形成されている。

突起部2を薄膜部4上に形成することにより、突起部2を支持する薄膜部4に可撓性を付与することが出来る。このため、薄膜部4に配置された突起部2が穿刺時に受ける押圧を受けた場合に、薄膜基板部4が撓んで圧力を吸収した後、薄膜部4が元の形状に戻ろうとして反発する。この過程で、より高い穿刺能力が得られる。なお、突起部2が配置される基板5上からは、裏面に位置する梁構造部3は確認できないため、図5中には、便宜上梁構造体に支持された基板部6を表す破線が示されている。

【0029】

図6に、薄膜部4に突起部2を配置する場合の例を示す概略図を示す。なお、突起部2、梁構造部3、薄膜部4等の配置は図示されたものに限定されるものではなく、薄膜基板部4上に突起部2が配置されれば、いかなる配置であってもよい。

図6aは、開口部が正方格子配列の場合の一例である。図6bは、開口部がハニカム構造配列であり、開口部形状が6角形の場合の一例である。図6cは、開口部がハニカム構造配列であり、開口部形状が円形状の場合の一例である。

【0030】

また、更に、開口部内を充填する流体を有しても良い。

開口部内を流体で満たすことにより、圧縮空気や圧縮窒素等の圧縮流体の供給手段と排気手段を接続し、開口部7内部の圧力を変動させることが出来る。このため、突起部2が振動することが可能となり、穿刺能力を向上できる。

【0031】

また、更に、薄膜部を振動させるための振動手段を有しても良い。

振動手段を備えることにより、薄膜部4上の突起部2を上下に駆動させることが可能となる。薄膜部4の変形手段は特に制限されないが、例えば上下動する機械的手段や振動子を接続しても良い。

【0032】

<針状体の製造方法>

本発明の針状体の製造方法は特に制限されず、適宜公知の微細加工技術を用いても良い。針状体の形状を凹凸反転した金型を用いて針状体を転写成形する場合、少なくとも突起部は、生体適合性を備えた材料により形成されることが好ましく、工程簡略化の観点からは、突起部と基板部を一体で成形することがより好ましい。生体適合性を備えた材料としては、例えば、ポリカーボネート、ポリ乳酸、ポリグリコール酸、ポリ乳酸グリコール酸共重合体、ポリクエン酸、ポリリンゴ酸、ポリアミノ酸、マルトース、デキストランなどのポリマーが挙げられる。

【0033】

針状体金型の作製方法については、特に制限は無い。作製する針状体の形状に応じて適宜公知の製造方法を用いて良い。例えば、微細加工技術によって所望するパターン形状を有する金型を作製しても良いし、微細加工技術によって針状体の原版を形成し、転写成形によって、前記原版から形状を凹凸反転させた金型を形成しても良い。ここで、微細加工技術としては、例えば、リソグラフィ法、ウェットエッチング法、ドライエッチング法、サンドブラスト法、レーザー加工法、精密機械加工法などを用いても良い。

【0034】

針状体の裏面に開口部を形成する方法についても特に制限は無い。適宜公知の微細加工技術を用いて良い。金型を用いた転写成形によって針状体を製造する場合、突起部パターンを有する針状体金型と、未貫通口パターンを有する裏面側金型を対向させ、射出成形法、インプリント法、キャスティング法などの公知の樹脂成形法を用いることで、容易に本発明の針状体を得ることができる。このとき、針状体金型と裏面側金型を対向させる位置を制御することで、針状体の突起部を、針状体基板部の梁構造に合わせることも、薄膜基板部に合わせることもできる。

【0035】

一例として、図7に、本発明の針状体の製造方法の概略部分断面図を示す。

図7(a)に示す通り、表面突起部金型11と裏面開口部金型12を準備し、成形材料13を用いて成形を実施する。この時、裏面開口部金型12の開口部相当部位14は、表面突起部金型11の突起部と異なる位置に配置する。成形後、成形品を金型から剥離することで、図7(b)に示す、本発明の針状体1が得られる。得られた針状体1の突起部2は、梁構造部3上に配置される。

【0036】

一例として、図8に、本発明の針状体の製造方法の概略部分断面図を示す。

図8(a)に示す通り、表面突起部金型11と裏面開口部金型12を準備し、成形材料13を用いて成形を実施する。この時、裏面開口部金型12の開口部相当部位14は、表面突起部金型11の突起部と重なる位置に配置する。成形後、成形品を金型から剥離することで、図8(b)に示す、本発明の針状体1が得られる。得られた針状体1の突起部2は、薄膜基板部4上に配置される。

【0037】

なお、針状体の成形方法は特に制限されず、射出成形法、押し出し成形法、インプリント法、キャスティング法、ホットエンボス法など公知の樹脂成形法を用いてもよい。また、ここでは針状体1の製造方法として、ポリマー成形の例を示したが、本発明の針状体製造方法はこれに限られるものではなく、適宜公知の加工技術を用いて作製されてもよい。

【実施例】

【0038】

以下、本発明の実施の一例として、具体的に図7、図8を用いながら説明を行う。当然のことながら、本発明の針状体の製造方法は下記実施例に限定されず、類推できる他の製造方法をも含むものとする。また、本発明の針状体は、下記の実施例にて作製された針状体に限定されるものではない。

【0039】

<実施例1:梁構造体上に突起部が配置された針状体>

まず、レーザー加工機を用いて、厚さ1.5mmのシリコン基板に、概円錐形の突起部(高さ:850μm、底面直径:240μm)を、1mmピッチで、15列15行の格子状に計225本配列して具備する針状体原型を形成した。このとき、225本の突起部は、一辺が約14mmの正方形領域内に配置された。

【0040】

次に、得られた針状体原型に、スパッタ法によりニッケル導電層を100nmの厚さに形成した。この導電層は、続いて行う電解メッキにおけるシード層となる。

次に、前記シード層上に、電解メッキ法によってニッケル膜を1200μmの厚さに形成した。

次に、90℃に加熱した重量パーセント濃度30%の水酸化カリウム水溶液を用いてウェットエッチングを行い、前記シリコン基板を完全に除去した。

以上より、図7(a)に示す、ニッケルからなる表面突起部金型11を作製した。

【0041】

次に、精密切削加工機を用いて、厚さ2.0mmのニッケル基板に加工を施し、1辺が17mm、深さが1500μmの正方形開口領域中央に、四角柱の柱状体(高さ:1200μm、底面:750μm×750μm)を、1mmピッチで、16列16行の格子状に計256本配列して具備する柱状体を形成して、裏面開口部金型12を作製した。256本の各柱状体は、隣接する柱状体との間に250μmの間隔で形成され、250μm幅の梁状構造に対応する空間が形成された。後の成形工程により、この梁状構造に対応する空間に成形材料が充填されて、針状体の梁構造部3が形成される。

【0042】

次に、成形材料であるポリカーボネート13を、図7(a)に示すように、表面突起部金型11と裏面開口部金型12の間に配置し、熱インプリント法によってポリカーボネート13を針状体形状に成形した。

このとき、表面突起部金型11の突起部が、裏面開口部金型12によって形成される梁状構造の交点に位置するように、表面突起部金型11と裏面開口部金型12の位置を合わせた。

【0043】

次に、表面突起部金型11、裏面開口部金型12、および金型中のポリカーボネート13を室温まで冷却し、金型からポリカーボネートを剥離して、図7(b)に示す通りの、本発明による針状体を得た。得られた針状体1は、17mm×17mmの基板部外形を有し、基板部の厚さは1500μmで、基板部の第一の面上に、概円錐形の突起部2(高さ:850μm、底面直径:240μm)を15列15行の格子状に計225本具備し、基板部の第二の面上に、四角柱状の未貫通口7(深さ:1200μm、開口面:750μm×750μm)を、1mmピッチで、16列16行の格子状に計256個具備した。また、225本の突起部は、全て梁構造部3の交点に位置していた。

【0044】

得られた針状体の体積は約210立方mmであった。図9に示す通りの、従来の針状体基板部5と突起部2を一括で成形する方法で同様の針状体を製造した場合、その体積はおよそ440立方mmとなるので、本発明の針状体により、針状体構成材料使用量を半分以下に低減することができた。

【0045】

<実施例2:薄膜基板部上に突起部が配置された針状体>

実施例1と同様に、表面突起部金型11と裏面開口部金型12を用いて、成形材料13としてポリカーボネートを針状体形状に成形した。

ただし、表面突起部金型11は、突起部2に相当する開口パターンを16列16行の格子状に計256本配列して具備するものとした。このとき、該256本の突起部は、一辺が約15mmの正方形領域内に配置された。

また、図8(a)に示すように、表面突起部金型11の突起部が、裏面開口部金型の開口部相当部位14の中央に位置するように、表面突起部金型11と裏面開口部金型12の位置を合わせて成形した。

【0046】

次に、表面突起部金型11、裏面開口部金型12、および金型中の成形材料13を室温まで冷却し、金型から成形材料13を剥離して、図8(b)に示す通りの、本発明による針状体を得た。得られた針状体1は、17mm×17mmの基板部外形を有し、基板部の厚さは1500μmで、基板部の第一の面上に、概円錐形の突起部2(高さ:850μm、底面直径:240μm)を16列16行の格子状に計256本具備し、基板部の第二の面上に、四角柱状の未貫通口7(深さ:1200μm、開口面:750μm×750μm)を、1mmピッチで、16列16行の格子状に計256個具備した。また、256本の突起部は、全て薄膜基板部4の中央に位置した。

【0047】

得られた針状体の体積は約210立方mmであった。図9に示す通りの、従来の針状体基板部5と突起部2を一括で成形する方法で同様の針状体を製造した場合、その体積はおよそ440立方mmとなるので、本発明の針状体により、針状体構成材料使用量を3半分以下に低減することができた。

【0048】

実施例1および実施例2で作製した針状体は、突起部の数が異なるものの、いずれの針状体も体積は約140立方mmで、両者はほぼ等しくなった。これは、本実施例における針状体の形状では、針状体の体積の殆どを基板部が占め、突起部2の占める体積は、針状体1全体の体積には殆ど寄与しないためである。図9に示す通りの、従来の針状体基板部5と突起部2を一括で成形する方法によって、本実施例と同様の外形寸法を有する針状体を作製した場合では、突起部体積の針状体全体積に占める割合は、1%にも満たない。したがって、針状体基板部の体積を大きく低減可能な本発明の針状体構造は、材料使用量低減の観点から利点が大きいことが確認された。

【0049】

<評価1:荷重試験1>

実施例1、および実施例2の方法で、針状体を作製した。

また、比較例として、図9に示す通りの、従来の基板部5と突起部2を一括で成形し、針状体基板部に未貫通口を設けない針状体1も作製した。

実施例1、実施例2、比較例、共に全てのサンプルはポリカーボネートを成形材料とした熱インプリント法で作製し、針状体の外形寸法は、17mm×17mm、基板部厚さは1500μmとした。突起部は、実施例1の方法で作製した針状体は15列15行の格子状に計225個具備し、実施例2の方法および、針状体基板部に未貫通口を設けない針状体は、16列16行の格子状に計256個具備した。

【0050】

実施例1、実施例2、比較例で示した針状体を、荷重試験機によって、ゴム硬度50度のシリコーン樹脂膜(厚さ約1mm)上に配置したPET膜(厚さ約100um)に1MPaの荷重で押し付けた。

【0051】

荷重試験後の試料を光学顕微鏡で観察し、突起部および基板部の、破損および変形状況を確認した。その結果、荷重試験を実施した試料の全てにおいて、突起部にも基板部にも、破損および変形は観察されず、上記荷重において、本発明の針状体が十分な強度を有することを確認した。

【0052】

<評価2:荷重試験2>

評価1と同様に、実施例1、実施例2、比較例1の評価を行った。

ただし、指による押圧によって、ゴム硬度50度のシリコーン樹脂膜(厚さ約1mm)上に配置したPET膜(厚さ約100um)に約0.5MPaの荷重で押し付けた。

【0053】

荷重試験後の試料を光学顕微鏡で観察し、突起部および基板部の、破損および変形状況を確認した。その結果、荷重試験を実施した試料の全てにおいて、突起部にも基板部にも、破損および変形は観察されず、上記荷重において、本発明の針状体が十分な強度を有することを確認した。

【0054】

以上より、開口部を備えた本発明の針状体は、開口部のない従来の針状体と同様の強度を有することが確認された。

【産業上の利用可能性】

【0055】

本発明の針状体製造方法は、錐形状の3次元構造パターンが求められる広範な分野に利用することが期待される。

前記広範な分野としては、例えば、半導体デバイス、光学素子、配線回路、データストレージメディア(ハードディスク、光学メディアなど)、医療用部材(分析検査用チップ、マイクロニードルなど)、化粧品用途マイクローニードル、バイオデバイス(バイオセンサ、細胞培養基板など)、精密検査機器用部材(検査プローブ、試料保持部材など)、ディスプレイパネル、パネル部材、エネルギーデバイス(太陽電池、燃料電池など)、マイクロ流路、マイクロリアクタ、MEMSデバイスなどが挙げられる。

【図面の簡単な説明】

【0056】

【図1】本発明の針状体の一例を示す部分概略図である。

【図2】本発明の針状体の一例を示す部分上面概略図である。

【図3】本発明の針状体の一例を示す部分概略図である。

【図4】本発明の針状体の一例を示す部分上面概略図である。

【図5】本発明の針状体の一例を示す部分概略図である。

【図6】本発明の針状体の一例を示す部分上面概略図である。

【図7】本発明の針状体製造方法の一例を示す概略断面図である。

【図8】本発明の針状体製造方法の一例を示す概略断面図である。

【図9】従来の針状体の一例を示す概略断面図である。

【符号の説明】

【0057】

1……針状体

2……突起部

3……梁構造部

4……薄膜部

5……基板

6……梁構造部と対向する部位

7……開口部

11……表面突起部金型

12……裏面開口部金型

13……成形材料

14……開口部相当部位

【技術分野】

【0001】

本発明は、微細構造体に関するものであり、特に錐形状の針状体に関するものである。

【背景技術】

【0002】

近年、生理活性物質を生体内に投与する方法として、微細な針状体を用いて経皮投与する方法が注目を集めている。微細な針状体を用いてバリア性の高い角質層を穿孔して生理活性物質の通過経路を形成することで、一般的な経皮投与に比べて高い生理活性物質浸透効率を得ることが可能である。このとき、微細な針状体が角質層を貫通し、毛細血管や神経まで到達しないように設計することで、使用時に出血や痛みを伴わないようにすることが出来る。

【0003】

上記経皮投与の目的で微細な針状体を用いる場合、微細な針状体は、皮膚を穿孔するための十分な細さ、および先端角、皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、を有していることが望ましく、具体的には、針状体の直径は数μmから100μm程度、針状体の先端は先鋭で、その角度は30度以下、針状体の長さは数十μmから数百μm程度、であることが望ましいとされている。

【0004】

また、角質層に物質を投与する場合、針状体は角質層内に留まる長さ、具体的には100μm以下、であることが望ましい。

【0005】

微細な針状体を構成する材料としては、仮に破損した針状体が体内に残留した場合でも、人体に悪影響を及ぼさない材料であることが望ましく、材料としては医療用シリコーン樹脂や、マルトース、ポリ乳酸、デキストラン、キチン、キトサン等の生体適合性材料が有望視されている(特許文献1参照)。

【0006】

また、上述した微細な針状体を製造する方法として、X線リソグラフィにより針状体の原版を作製し、原版から複製版を作り、転写加工成形を行う製造方法が提案されている(特許文献2参照)。

【0007】

また、機械加工により針状体の原版を作製し、原版から複製版を作り、転写加工成形を行う製造方法が提案されている(特許文献3参照)。

【特許文献1】特開2005−21677号公報

【特許文献2】特開2005−246595号公報

【特許文献3】特表2006−513811号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

針状体の基板は、皮膚を穿刺するための突起部を支持する役割を果たすことから、基板は針状体による皮膚穿刺時に破壊や変形を生じない機械的強度を有することが必要とされる。また、一般に、突起部体積の針状体体積に占める割合は小さく、針状体体積の殆どは基板が占める。このため、針状体を版を用いて成形する場合、基板の部位に成形材料の多くを費やすことになる。

【0009】

また、生体適合性を有し且つ生分解性を有する成形材料を用いた針状体の場合、成形材料は十分な精製工程を経て含有不純物を低減する必要があり、このような医療用の成形材料は非常に高価である。このため、特に、生体へ適用する針状体を成形する場合、基板部の成形に成形材料の多くを費やすことは大きな問題となる。

【0010】

そこで、本発明は、上述の問題を解決するためになされたものであり、針状体の成形において成形材料の消費を抑制できる針状体を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の本発明は、基板と、前記基板の表面に形成された複数の突起部と、前記基板の裏面に形成された梁構造部と、前記梁構造部により囲われた空間である開口部と、前記梁構造部により囲われた部位の基板である薄膜部と、を備えたことを特徴とする針状体である。

なお、本明細書において、「表面」および「裏面」とは、基板の互いに対向しあう表面を相対的に示したものである。

【0012】

請求項2に記載の本発明は、請求項1に記載の針状体であって、突起部は、梁構造部と対向する部位の基板の表面のみに選択的に形成されていることを特徴とする針状体である。

【0013】

請求項3に記載の本発明は、請求項1に記載の針状体であって、突起部は、薄膜部に対応する部位の基板の表面のみに選択的に形成されていることを特徴とする針状体である。

【0014】

請求項4に記載の本発明は、請求項1に記載の針状体であって、開口部の配列は、正方格子配列であることを特徴とする針状体である。

【0015】

請求項5に記載の本発明は、請求項1に記載の針状体であって、開口部の配列は、ハニカム構造配列であることを特徴とする針状体である。

【0016】

請求項6に記載の本発明は、請求項1に記載の針状体であって、更に、開口部内を充填する流体と、を備えたことを特徴とする針状体である。

【発明の効果】

【0017】

本発明の針状体は基板の裏面に形成された梁構造部に囲われた開口部を備えることから、開口部の部位を成形材料で充填する必要がなく、また梁構造部により基板全体を支持することが出来る。よって、基板強度を確保すると同時に、針状体の成形に際して、成形材料の消費を抑制することが出来る。

【発明を実施するための最良の形態】

【0018】

<針状体>

以下、本発明の針状体について説明を行う。

【0019】

図1は本発明の針状体の部分外略図である。

本発明の針状体は、基板5と、基板の表面に形成された突起部2と、基板5の裏面に形成された梁構造部3と、梁構造部3により囲われた空間である開口部7と、前記梁構造部3により囲われた部位の基板5である薄膜部4と、を備える。

なお、本明細書において、「表面」および「裏面」とは、基板の互いに対向しあう表面を相対的に示したものであり、突起部が形成された面と相対的に異なる面側に梁構造部が形成されていれば良い。

【0020】

突起部2は、用途によりその形状を自由に設計してよい。例えば、生理活性物質の経皮吸収を促進する目的や、経皮的に生体内の物質を生体外へ取り出す目的の場合、皮膚穿刺性能の観点からは、突起部の先端が先鋭な錐形状であって、根元幅は数μmから数100μm、長さは数十μmから数百μm程度であっても良い。

また、皮膚を介した物質の送達能力を補強するための流路などが突起部2や基板5に設けられても良い。

【0021】

基板5の寸法や構成材料は突起部2を保持するのに充分な機械特性を備えていれば、特に制限は無い。例えば、突起部2と一体に成形されても良いし、突起部2とは別の材料で基板部5を形成して、突起部2と基板部5を接合して針状体を形成しても良い。針状体を生体皮膚に対して適用する場合、基板5は生体適合性を有していることが好ましい。基板5と突起部2とを同一の材料により一体成形する場合、基板5は生体適合性と生分解性を有していることが好ましい。また、生体皮膚などの可撓性を有する対象に対して針状体を適用する場合には、基板部5に可撓性を付与しても良い。

【0022】

梁構造部3は基板5の裏面に形成される。梁構造部3により基板5の強度が補強される。梁構造部3の形状としては、開口部7の形状に応じて適宜決定してよい。

例えば、図2に示すように、正方形の開口形状を有する開口部7を正方格子配列する場合は碁盤の目状の梁構造となり(図2(a))、正六角形の開口形状を有する未貫通口7を細密配列する場合はハニカム状の梁構造となる(図2(b))。

【0023】

梁構造部3は、基板5の裏面全面に形成されても、裏面の一部に形成されても良い。

また、開口部7を複数形成し、各開口部7間に一定の距離を設けることで、各開口部7の間に梁を渡した構造を形成しても良い。

また、梁構造部3における梁の太さは一律でなくてもよい。例えば、基板5の外周部に開口部7を形成しない領域を設けることで、基板5の外周部に大きな梁構造を得ても良く、また、例えば、基板5の中央部を横断するような十字状の大きな梁構造を設けてもよい。

【0024】

開口部7は裏面に1箇所以上形成されれば良い。また、形成される開口部7に、応じて、梁構造部3を適宜設計してよい。

開口部7の開口形状、開口寸法、開口深さ、配置、密度などについては特に制限は無く、基板を構成する材料の使用量低減、基板の強度、表面に形成される突起部の配列などを考慮して設計してよい。

例えば、開口部7の開口形状としては、円形、三角形、矩形、六角形、八角形などを好適に適用できる。また、個々の未貫通口の開口面積は一定であっても、面内で変化も持たせても良い。

【0025】

開口部7の深さは基板5の厚み未満であれば良い。

開口部7の深さが大きい場合、開口部7により形成される薄膜部4が薄くなり、基板5の強度低下を引き起こす。一方、開口部7の深さが小さい場合、薄膜部4の強度は大きくなるが、基板5の成形材料使用量低減効果は小さい。したがって、開口部7の深さは、開口形状、開口寸法、配置、密度などと共に、最適に設計されることが望ましい。

【0026】

また、本発明の針状体において、突起部は梁構造部と対向する部位の基板の表面のみに突起部が選択的に形成されていることが好ましい。

以下、本発明の1つの実施形態について、図3を用いて説明する。

図3では、梁構造部3と対向する部位の基板5の表面のみに選択的に形成されている。

開口部7が形成された基板5は十分な基板強度を有するように設計されるが、微視的には、基板5の裏面に形成された梁構造部3に対応した位置の強度がより高くなる。このため、皮膚適用時の押圧に十分耐えるためには、突起部2を梁構造部3に対応する位置に配置することが好ましい。

特に、梁構造部3の交差する位置の強度が高いため、梁構造部3の交差する位置に突起部2を配置することが好ましい。

なお、突起部2が配置される基板部5上からは、裏面に位置する梁構造部3は確認できないため、図3中には、便宜上梁構造体に支持された基板部6を表す破線が示されている。

【0027】

図4に、梁構造部3の交差する位置に突起部2を配置する場合の例を示す概略図を示す。なお、突起部2、梁構造部3、薄膜基板部4等の配置は図示されたものに限定されるものではなく、梁構造部3上に突起部2が配置されれば、いかなる配置であってもよい。

図4aは、開口部が正方格子配列の場合の一例である。図4bは、開口部がハニカム構造配列であり、開口部形状が6角形の場合の一例である。図4cは、開口部がハニカム構造配列であり、開口部形状が円形状の場合の一例である。

【0028】

また、本発明の針状体において、突起部は薄膜部に対応する部位の基板の表面のみに選択的に形成されていることが好ましい。

以下、本発明の別の実施形態について、図5を用いて説明する。

図5では、突起部2は薄膜部4に対応する部位の基板5の表面のみに選択的に形成されている。

突起部2を薄膜部4上に形成することにより、突起部2を支持する薄膜部4に可撓性を付与することが出来る。このため、薄膜部4に配置された突起部2が穿刺時に受ける押圧を受けた場合に、薄膜基板部4が撓んで圧力を吸収した後、薄膜部4が元の形状に戻ろうとして反発する。この過程で、より高い穿刺能力が得られる。なお、突起部2が配置される基板5上からは、裏面に位置する梁構造部3は確認できないため、図5中には、便宜上梁構造体に支持された基板部6を表す破線が示されている。

【0029】

図6に、薄膜部4に突起部2を配置する場合の例を示す概略図を示す。なお、突起部2、梁構造部3、薄膜部4等の配置は図示されたものに限定されるものではなく、薄膜基板部4上に突起部2が配置されれば、いかなる配置であってもよい。

図6aは、開口部が正方格子配列の場合の一例である。図6bは、開口部がハニカム構造配列であり、開口部形状が6角形の場合の一例である。図6cは、開口部がハニカム構造配列であり、開口部形状が円形状の場合の一例である。

【0030】

また、更に、開口部内を充填する流体を有しても良い。

開口部内を流体で満たすことにより、圧縮空気や圧縮窒素等の圧縮流体の供給手段と排気手段を接続し、開口部7内部の圧力を変動させることが出来る。このため、突起部2が振動することが可能となり、穿刺能力を向上できる。

【0031】

また、更に、薄膜部を振動させるための振動手段を有しても良い。

振動手段を備えることにより、薄膜部4上の突起部2を上下に駆動させることが可能となる。薄膜部4の変形手段は特に制限されないが、例えば上下動する機械的手段や振動子を接続しても良い。

【0032】

<針状体の製造方法>

本発明の針状体の製造方法は特に制限されず、適宜公知の微細加工技術を用いても良い。針状体の形状を凹凸反転した金型を用いて針状体を転写成形する場合、少なくとも突起部は、生体適合性を備えた材料により形成されることが好ましく、工程簡略化の観点からは、突起部と基板部を一体で成形することがより好ましい。生体適合性を備えた材料としては、例えば、ポリカーボネート、ポリ乳酸、ポリグリコール酸、ポリ乳酸グリコール酸共重合体、ポリクエン酸、ポリリンゴ酸、ポリアミノ酸、マルトース、デキストランなどのポリマーが挙げられる。

【0033】

針状体金型の作製方法については、特に制限は無い。作製する針状体の形状に応じて適宜公知の製造方法を用いて良い。例えば、微細加工技術によって所望するパターン形状を有する金型を作製しても良いし、微細加工技術によって針状体の原版を形成し、転写成形によって、前記原版から形状を凹凸反転させた金型を形成しても良い。ここで、微細加工技術としては、例えば、リソグラフィ法、ウェットエッチング法、ドライエッチング法、サンドブラスト法、レーザー加工法、精密機械加工法などを用いても良い。

【0034】

針状体の裏面に開口部を形成する方法についても特に制限は無い。適宜公知の微細加工技術を用いて良い。金型を用いた転写成形によって針状体を製造する場合、突起部パターンを有する針状体金型と、未貫通口パターンを有する裏面側金型を対向させ、射出成形法、インプリント法、キャスティング法などの公知の樹脂成形法を用いることで、容易に本発明の針状体を得ることができる。このとき、針状体金型と裏面側金型を対向させる位置を制御することで、針状体の突起部を、針状体基板部の梁構造に合わせることも、薄膜基板部に合わせることもできる。

【0035】

一例として、図7に、本発明の針状体の製造方法の概略部分断面図を示す。

図7(a)に示す通り、表面突起部金型11と裏面開口部金型12を準備し、成形材料13を用いて成形を実施する。この時、裏面開口部金型12の開口部相当部位14は、表面突起部金型11の突起部と異なる位置に配置する。成形後、成形品を金型から剥離することで、図7(b)に示す、本発明の針状体1が得られる。得られた針状体1の突起部2は、梁構造部3上に配置される。

【0036】

一例として、図8に、本発明の針状体の製造方法の概略部分断面図を示す。

図8(a)に示す通り、表面突起部金型11と裏面開口部金型12を準備し、成形材料13を用いて成形を実施する。この時、裏面開口部金型12の開口部相当部位14は、表面突起部金型11の突起部と重なる位置に配置する。成形後、成形品を金型から剥離することで、図8(b)に示す、本発明の針状体1が得られる。得られた針状体1の突起部2は、薄膜基板部4上に配置される。

【0037】

なお、針状体の成形方法は特に制限されず、射出成形法、押し出し成形法、インプリント法、キャスティング法、ホットエンボス法など公知の樹脂成形法を用いてもよい。また、ここでは針状体1の製造方法として、ポリマー成形の例を示したが、本発明の針状体製造方法はこれに限られるものではなく、適宜公知の加工技術を用いて作製されてもよい。

【実施例】

【0038】

以下、本発明の実施の一例として、具体的に図7、図8を用いながら説明を行う。当然のことながら、本発明の針状体の製造方法は下記実施例に限定されず、類推できる他の製造方法をも含むものとする。また、本発明の針状体は、下記の実施例にて作製された針状体に限定されるものではない。

【0039】

<実施例1:梁構造体上に突起部が配置された針状体>

まず、レーザー加工機を用いて、厚さ1.5mmのシリコン基板に、概円錐形の突起部(高さ:850μm、底面直径:240μm)を、1mmピッチで、15列15行の格子状に計225本配列して具備する針状体原型を形成した。このとき、225本の突起部は、一辺が約14mmの正方形領域内に配置された。

【0040】

次に、得られた針状体原型に、スパッタ法によりニッケル導電層を100nmの厚さに形成した。この導電層は、続いて行う電解メッキにおけるシード層となる。

次に、前記シード層上に、電解メッキ法によってニッケル膜を1200μmの厚さに形成した。

次に、90℃に加熱した重量パーセント濃度30%の水酸化カリウム水溶液を用いてウェットエッチングを行い、前記シリコン基板を完全に除去した。

以上より、図7(a)に示す、ニッケルからなる表面突起部金型11を作製した。

【0041】

次に、精密切削加工機を用いて、厚さ2.0mmのニッケル基板に加工を施し、1辺が17mm、深さが1500μmの正方形開口領域中央に、四角柱の柱状体(高さ:1200μm、底面:750μm×750μm)を、1mmピッチで、16列16行の格子状に計256本配列して具備する柱状体を形成して、裏面開口部金型12を作製した。256本の各柱状体は、隣接する柱状体との間に250μmの間隔で形成され、250μm幅の梁状構造に対応する空間が形成された。後の成形工程により、この梁状構造に対応する空間に成形材料が充填されて、針状体の梁構造部3が形成される。

【0042】

次に、成形材料であるポリカーボネート13を、図7(a)に示すように、表面突起部金型11と裏面開口部金型12の間に配置し、熱インプリント法によってポリカーボネート13を針状体形状に成形した。

このとき、表面突起部金型11の突起部が、裏面開口部金型12によって形成される梁状構造の交点に位置するように、表面突起部金型11と裏面開口部金型12の位置を合わせた。

【0043】

次に、表面突起部金型11、裏面開口部金型12、および金型中のポリカーボネート13を室温まで冷却し、金型からポリカーボネートを剥離して、図7(b)に示す通りの、本発明による針状体を得た。得られた針状体1は、17mm×17mmの基板部外形を有し、基板部の厚さは1500μmで、基板部の第一の面上に、概円錐形の突起部2(高さ:850μm、底面直径:240μm)を15列15行の格子状に計225本具備し、基板部の第二の面上に、四角柱状の未貫通口7(深さ:1200μm、開口面:750μm×750μm)を、1mmピッチで、16列16行の格子状に計256個具備した。また、225本の突起部は、全て梁構造部3の交点に位置していた。

【0044】

得られた針状体の体積は約210立方mmであった。図9に示す通りの、従来の針状体基板部5と突起部2を一括で成形する方法で同様の針状体を製造した場合、その体積はおよそ440立方mmとなるので、本発明の針状体により、針状体構成材料使用量を半分以下に低減することができた。

【0045】

<実施例2:薄膜基板部上に突起部が配置された針状体>

実施例1と同様に、表面突起部金型11と裏面開口部金型12を用いて、成形材料13としてポリカーボネートを針状体形状に成形した。

ただし、表面突起部金型11は、突起部2に相当する開口パターンを16列16行の格子状に計256本配列して具備するものとした。このとき、該256本の突起部は、一辺が約15mmの正方形領域内に配置された。

また、図8(a)に示すように、表面突起部金型11の突起部が、裏面開口部金型の開口部相当部位14の中央に位置するように、表面突起部金型11と裏面開口部金型12の位置を合わせて成形した。

【0046】

次に、表面突起部金型11、裏面開口部金型12、および金型中の成形材料13を室温まで冷却し、金型から成形材料13を剥離して、図8(b)に示す通りの、本発明による針状体を得た。得られた針状体1は、17mm×17mmの基板部外形を有し、基板部の厚さは1500μmで、基板部の第一の面上に、概円錐形の突起部2(高さ:850μm、底面直径:240μm)を16列16行の格子状に計256本具備し、基板部の第二の面上に、四角柱状の未貫通口7(深さ:1200μm、開口面:750μm×750μm)を、1mmピッチで、16列16行の格子状に計256個具備した。また、256本の突起部は、全て薄膜基板部4の中央に位置した。

【0047】

得られた針状体の体積は約210立方mmであった。図9に示す通りの、従来の針状体基板部5と突起部2を一括で成形する方法で同様の針状体を製造した場合、その体積はおよそ440立方mmとなるので、本発明の針状体により、針状体構成材料使用量を3半分以下に低減することができた。

【0048】

実施例1および実施例2で作製した針状体は、突起部の数が異なるものの、いずれの針状体も体積は約140立方mmで、両者はほぼ等しくなった。これは、本実施例における針状体の形状では、針状体の体積の殆どを基板部が占め、突起部2の占める体積は、針状体1全体の体積には殆ど寄与しないためである。図9に示す通りの、従来の針状体基板部5と突起部2を一括で成形する方法によって、本実施例と同様の外形寸法を有する針状体を作製した場合では、突起部体積の針状体全体積に占める割合は、1%にも満たない。したがって、針状体基板部の体積を大きく低減可能な本発明の針状体構造は、材料使用量低減の観点から利点が大きいことが確認された。

【0049】

<評価1:荷重試験1>

実施例1、および実施例2の方法で、針状体を作製した。

また、比較例として、図9に示す通りの、従来の基板部5と突起部2を一括で成形し、針状体基板部に未貫通口を設けない針状体1も作製した。

実施例1、実施例2、比較例、共に全てのサンプルはポリカーボネートを成形材料とした熱インプリント法で作製し、針状体の外形寸法は、17mm×17mm、基板部厚さは1500μmとした。突起部は、実施例1の方法で作製した針状体は15列15行の格子状に計225個具備し、実施例2の方法および、針状体基板部に未貫通口を設けない針状体は、16列16行の格子状に計256個具備した。

【0050】

実施例1、実施例2、比較例で示した針状体を、荷重試験機によって、ゴム硬度50度のシリコーン樹脂膜(厚さ約1mm)上に配置したPET膜(厚さ約100um)に1MPaの荷重で押し付けた。

【0051】

荷重試験後の試料を光学顕微鏡で観察し、突起部および基板部の、破損および変形状況を確認した。その結果、荷重試験を実施した試料の全てにおいて、突起部にも基板部にも、破損および変形は観察されず、上記荷重において、本発明の針状体が十分な強度を有することを確認した。

【0052】

<評価2:荷重試験2>

評価1と同様に、実施例1、実施例2、比較例1の評価を行った。

ただし、指による押圧によって、ゴム硬度50度のシリコーン樹脂膜(厚さ約1mm)上に配置したPET膜(厚さ約100um)に約0.5MPaの荷重で押し付けた。

【0053】

荷重試験後の試料を光学顕微鏡で観察し、突起部および基板部の、破損および変形状況を確認した。その結果、荷重試験を実施した試料の全てにおいて、突起部にも基板部にも、破損および変形は観察されず、上記荷重において、本発明の針状体が十分な強度を有することを確認した。

【0054】

以上より、開口部を備えた本発明の針状体は、開口部のない従来の針状体と同様の強度を有することが確認された。

【産業上の利用可能性】

【0055】

本発明の針状体製造方法は、錐形状の3次元構造パターンが求められる広範な分野に利用することが期待される。

前記広範な分野としては、例えば、半導体デバイス、光学素子、配線回路、データストレージメディア(ハードディスク、光学メディアなど)、医療用部材(分析検査用チップ、マイクロニードルなど)、化粧品用途マイクローニードル、バイオデバイス(バイオセンサ、細胞培養基板など)、精密検査機器用部材(検査プローブ、試料保持部材など)、ディスプレイパネル、パネル部材、エネルギーデバイス(太陽電池、燃料電池など)、マイクロ流路、マイクロリアクタ、MEMSデバイスなどが挙げられる。

【図面の簡単な説明】

【0056】

【図1】本発明の針状体の一例を示す部分概略図である。

【図2】本発明の針状体の一例を示す部分上面概略図である。

【図3】本発明の針状体の一例を示す部分概略図である。

【図4】本発明の針状体の一例を示す部分上面概略図である。

【図5】本発明の針状体の一例を示す部分概略図である。

【図6】本発明の針状体の一例を示す部分上面概略図である。

【図7】本発明の針状体製造方法の一例を示す概略断面図である。

【図8】本発明の針状体製造方法の一例を示す概略断面図である。

【図9】従来の針状体の一例を示す概略断面図である。

【符号の説明】

【0057】

1……針状体

2……突起部

3……梁構造部

4……薄膜部

5……基板

6……梁構造部と対向する部位

7……開口部

11……表面突起部金型

12……裏面開口部金型

13……成形材料

14……開口部相当部位

【特許請求の範囲】

【請求項1】

基板と、

前記基板の表面に形成された複数の突起部と、

前記基板の裏面に形成された梁構造部と、

前記梁構造部により囲われた空間である開口部と、

前記梁構造部により囲われた部位の基板である薄膜部と、

を備えたこと

を特徴とする針状体。

【請求項2】

請求項1に記載の針状体であって、

突起部は、梁構造部と対向する部位の基板の表面のみに選択的に形成されていること

を特徴とする針状体。

【請求項3】

請求項1に記載の針状体であって、

突起部は、薄膜部に対応する部位の基板の表面のみに選択的に形成されていること

を特徴とする針状体。

【請求項4】

請求項1に記載の針状体であって、

開口部の配列は、正方格子配列であること

を特徴とする針状体。

【請求項5】

請求項1に記載の針状体であって、

開口部の配列は、ハニカム構造配列であること

を特徴とする針状体。

【請求項6】

請求項1に記載の針状体であって、

更に、

開口部内を充填する流体と、

を備えたこと

を特徴とする針状体。

【請求項1】

基板と、

前記基板の表面に形成された複数の突起部と、

前記基板の裏面に形成された梁構造部と、

前記梁構造部により囲われた空間である開口部と、

前記梁構造部により囲われた部位の基板である薄膜部と、

を備えたこと

を特徴とする針状体。

【請求項2】

請求項1に記載の針状体であって、

突起部は、梁構造部と対向する部位の基板の表面のみに選択的に形成されていること

を特徴とする針状体。

【請求項3】

請求項1に記載の針状体であって、

突起部は、薄膜部に対応する部位の基板の表面のみに選択的に形成されていること

を特徴とする針状体。

【請求項4】

請求項1に記載の針状体であって、

開口部の配列は、正方格子配列であること

を特徴とする針状体。

【請求項5】

請求項1に記載の針状体であって、

開口部の配列は、ハニカム構造配列であること

を特徴とする針状体。

【請求項6】

請求項1に記載の針状体であって、

更に、

開口部内を充填する流体と、

を備えたこと

を特徴とする針状体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−63666(P2010−63666A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−233293(P2008−233293)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]