釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿

【課題】様々な断面形状、テーパーを備えた釣竿を効率よく製造できる釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿を提供する。

【解決手段】X軸及びY軸を含む少なくとも一つの面内に釣竿用素材の周囲に均等に配置された複数の回転軸と、XY面内切削ポイント指定手段で指定された位置まで回転刃又は回転軸を回転させつつ移動するXY面内移動手段と、切削ポイントの位置間で回転刃又は回転軸を回転させつつ移動させる切削ポイント間移動手段と、所定角度を指定された角度に変更自在とする角度変更手段を備えて構成した。

【解決手段】X軸及びY軸を含む少なくとも一つの面内に釣竿用素材の周囲に均等に配置された複数の回転軸と、XY面内切削ポイント指定手段で指定された位置まで回転刃又は回転軸を回転させつつ移動するXY面内移動手段と、切削ポイントの位置間で回転刃又は回転軸を回転させつつ移動させる切削ポイント間移動手段と、所定角度を指定された角度に変更自在とする角度変更手段を備えて構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿に係わり、特に様々な断面形状、テーパーを備えた釣竿を効率よく製造できる釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿に関する。

【背景技術】

【0002】

釣竿には、高価な工芸品のようなものから比較的安価なものまで、素材、形状、内部構造と様々なものが販売されている。

【0003】

一般的に広く知られている方法に、釣竿のテーパーや長さなどに合わせて作られたマンドレルと呼ばれる心材に、炭素繊維,ガラス繊維等の強化繊維に合成樹脂を含浸させた繊維強化樹脂をシート状に加工したもの(一般に「プリプレグシート」と呼ばれる)を巻回し焼成する製造方法がある。このようなプリプレグシートから製造される竿体は内部が中空で、複数連結して1本の釣竿として使用されることになる。

【0004】

内部が中空でない釣竿製造方法として、センタレス研磨機によるものがある。この方法では、釣竿用素材を外周からテーパーをつけて研磨していくことで釣竿の形状に加工することが出来る。

【0005】

また、別の方法としては冶具を用いて成形された釣竿用素材(主に竹や貼樹脂でかためられた炭素繊維)を数本貼り合わせることで断面を正多角形にする製造方法(特許文献1)や、またその方法を応用して、釣竿用素材の成形する形や貼り合わせ方を変えることで断面をキャスティング方向に対して横長の多角形にした釣竿もある(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−304793号公報

【特許文献2】特開2004−73167号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の製造方法には多くの課題がある。

フライフィッシングなど竿のしなりが非常に重要で繊細な感覚が必要とされる釣で用いられる竿は、竿の素材、構造、断面形状に使用時のアクションが非常に大きく左右される。顧客の理想的なアクションは各人固有の癖のようなものであり、それらの要望に対応するには、様々な素材、構造、断面形状を可能にする製造方法が必要である。

【0008】

プリプレグシートとマンドレルを用いる製造方法では、釣竿の種類に応じた芯材が必要となり少量生産や顧客の要望にあわせたオーダーメイドなどには製造のための初期費用がかかり不向きである。また使用するプリプレグシートは、焼成しなくても自然硬化していくため材料の保管期間が限られてしまい材料をロスする可能性がある。更に、マンドレルを使用するため、釣竿をφ1mm未満に細くする場合や、脱芯のためにテーパー方向を釣竿の途中で逆にすることは非常に困難である。

【0009】

また、センタレス研磨機を用いる製造方法では、機械の構造上急激なテーパーや、細かなテーパーが組み合わさった複雑なテーパーに加工することは非常に困難である。また、回転体しか成形できないという形状の制限もある。

【0010】

更に、特許文献1、特許文献2に使用される製造方法では、非回転体の断面形状を持つ釣竿が可能となるが、切削するための治具が必要であり、更にその治具の構造上テーパー方向を釣竿の途中で逆にすることが困難である。また成形後の釣竿用素材を再度貼り合わせるため、釣竿を細くする場合には成形時により細くする必要があった。このため製造が非常に困難なおそれがあった。

【0011】

更に、錘やルアーなどの釣用仕掛けを遠方に射出しより距離を確保するためには、竿のしなりに対する反発速度によって得られる射出物の初速が最も重要な要因である。

【0012】

初速を上げるためには、竿を形成するシャフト部の断面積を上げかつ素材重量を軽くする方法が一般的である。そして、この方法はシャフト内部を中空化し薄肉にすることで軽量化をはかりシャフトの反発速度を確保している。しかし、この方法ではシャフトの直径が増し空気抵抗が増大するというマイナスの要因が発生する。また、薄肉化によってシャフトをしならせた際、パイプの座屈変形が起こり、折損事故の発生要因になっている。

【0013】

上記の方法とは違った方向性としてシャフト素材の弾性率を高めるという手法も存在する。

この方法では、高い弾性率によってシャフトの小径化が可能である。しかし、従来のマンドレルにプリプレグを巻きつける成型法においては、極細のマンドレルに高い弾性率のプリプレグを巻くためマンドレルの剛性がプリプレグの剛性に負けて焼成の際、捩れ、曲がりが頻発し、安定的生産が極めて困難であった。

【0014】

本発明はこのような従来の課題に鑑みてなされたもので、様々な断面形状、テーパーを備えた釣竿を効率よく製造できる釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿を提供することを目的とする。

【課題を解決するための手段】

【0015】

このため本発明(請求項1)は釣竿製造装置の発明であって、長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて固定された釣竿用素材と、X軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置された複数の回転軸と、該回転軸に取り付けられた回転刃と、該回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置を指定するXY面内切削ポイント指定手段と、該XY面内切削ポイント指定手段で指定された位置まで前記回転刃又は前記回転軸を回転させつつ移動するXY面内移動手段と、前記回転刃を前記回転軸回りに回転させる回転刃回転手段と、前記釣竿用素材のZ軸上の切削ポイントの位置を複数箇所指定するZ軸切削ポイント位置指定手段と、該切削ポイントの位置間で前記回転刃又は前記回転軸を回転させつつ移動させる切削ポイント間移動手段と、前記所定角度を指定された角度に変更自在とする角度変更手段とを備えて構成した。

【0016】

回転軸は釣竿用素材の周囲に均等に配置する。釣竿用素材を挟んだ形で例えばダウンカットとなるようそれぞれの回転軸を回転させる。挟みつつの切削の際に適度の押圧が加わるため、XY面内に特別な治具は不要である。回転刃又は回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置を指定し、この指定された位置まで回転刃又は回転軸を回転させつつ移動する。

【0017】

そして、釣竿用素材のZ軸上の切削ポイントの位置を複数箇所指定し、このZ軸上の切削ポイントの位置間で回転刃又は回転軸を回転させつつ移動させる。この際の移動は回転刃又は回転軸側をZ軸方向に移動自在とし、切削ポイント側をZ軸方向に固定として行っても良いし、これとは逆に切削ポイント側をZ軸方向に移動自在とし、回転刃又は回転軸側をZ軸方向に固定として行っても良い。

【0018】

釣竿用素材の回転角度を変更自在としたことで、各辺毎に回転刃の切込量を変えたり出来る。従って、正多角形に限らず、釣竿用素材に対する回転刃の切込量と、釣竿用素材の回転角度を調整することで円形、多角形、扁平形、楕円形など様々な断面形状の釣竿を製造することが出来る。

【0019】

また、釣竿用素材を切削するだけなので従来のようにプリプレグシートやマンドレルを必要とせず、また成形後に貼り合わせるといった工程もない。このため、1mm未満の細さやテーパー方向を釣竿の途中で逆にすることも可能になり、材料を自然硬化によってロスする可能性もなくなる。

更に、治具を用いない製造方法のため様々な形状の切削が容易になり少量生産や顧客の要望にあわせたオーダーメイドにも対応が可能になる。

【0020】

また、本発明(請求項2)は釣竿製造方法の発明であって、長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて釣竿用素材を固定し、複数の回転軸をX軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置し、該回転軸に取り付けられた回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置及び前記釣竿用素材のZ軸上の切削ポイントの位置を指定し、該切削ポイントの位置間で前記回転刃を前記回転軸回りに回転させつつ前記回転刃又は前記回転軸を移動させることで前記釣竿用素材を切削し、前記所定角度を指定された角度に変更して切削自在であることを特徴とする。

【0021】

所定角度の変更は手動で行っても良いし、自動にてコンピュータ制御とされても良い。

【0022】

更に、本発明(請求項3)は、請求項2記載の釣竿製造方法で製造された釣竿であって、前記釣竿用素材の先端にジョイント部が形成され、該ジョイント部がX軸及びY軸を含む面内に拡開された断面を有することを特徴とする。

【0023】

逆テーパーの加工が可能なので、スリーブオーバー式の接続を逆にすることが出来る。即ち、釣竿用素材の先端に形成されたジョイント部に対し接続先の釣竿の根元部分が収納される。これによって、ジョイント部の重量増をより手元側に設置することが可能になる。

【0024】

また、二次的なパーツを後から接着する必要はなく竿先側の端部に接続用の穴を設置するだけですむ。これによって、複雑な2次加工をすることなく反発速度の低下を最小限に抑えた釣竿ジョイント部の実現が可能となる。

【発明の効果】

【0025】

以上説明したように本発明(請求項1)によれば、X軸及びY軸を含む少なくとも一つの面内に釣竿用素材の周囲に均等に配置された複数の回転軸と、XY面内切削ポイント指定手段で指定された位置まで回転刃又は回転軸を回転させつつ移動するXY面内移動手段と、切削ポイントの位置間で回転刃又は回転軸を回転させつつ移動させる切削ポイント間移動手段と、所定角度を指定された角度に変更自在とする角度変更手段を備えて構成したので、XY面内に特別な治具は不要である。

【0026】

釣竿用素材の回転角度を変更自在としたことで、各辺毎に回転刃の切込量を変えたり出来る。従って、正多角形に限らず、釣竿用素材に対する回転刃の切込量と、釣竿用素材の回転角度を調整することで円形、多角形、扁平形、楕円形など様々な断面形状の釣竿を製造することが出来る。

【図面の簡単な説明】

【0027】

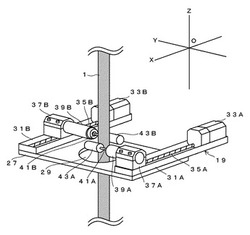

【図1】本発明の実施形態の全体構成図

【図2】昇降テーブルの詳細図

【図3】切削加工スケジュールの初期設定方法を示す図

【図4】釣竿用素材の回転角度が0度の場合のZ軸−X軸断面図

【図5】本発明の実施形態の別例(平面図)

【図6】本発明の実施形態の別例(正面図)

【図7】スリーブオーバー方式のジョイント部の様子を示す図

【図8】スピゴット方式のジョイント部の様子を示す図

【図9】本実施形態のジョイント部の様子を示す図

【発明を実施するための形態】

【0028】

以下、本発明の実施形態について説明する。本発明の実施形態の全体構成図を図1に示す。図1において、棒状の釣竿用素材1の両端がそれぞれ上部チャック3及び下部チャック5により把持され、かつ上部締結具7及び下部締結具9を締めつけることで釣竿用素材1がZ軸方向に張力を生ずるようになっている。上部締結具7及び下部締結具9は例えば、商標名「パワーロック」と呼ばれる、ねじ締め込み方式のボス保持具により実現可能である。

【0029】

上部チャック3は上部保持板11に、また、下部チャック5は下部保持板13に取り付けられている。

そして、この上部保持板11と下部保持板13とは共に垂直コラム15から手前に向けて水平に突設されている。この垂直コラム15は、筐体16より立設されている。

【0030】

上部チャック3及び下部チャック5の周側面には均等に8個の図示しないノッチが設けられており、垂直コラム15側に設けられた図示しないフックがこのノッチに係合されることにより45度ずつ回転方向をずらしつつ回転角度をロック可能なようになっている。

上部チャック3及び下部チャック5内部には摩擦式締結具が備えてある。但し、釣竿用素材1が固定できればその方法は問わない。

【0031】

垂直コラム15の側面には、それぞれ右側垂直レール17A及び左側垂直レール17Bが配設されている。昇降ワークテーブル19には図示しないナットがZ軸方向に向けて固着されており、このナットに対し昇降用ネジシャフト21が螺合されている。昇降用ネジシャフト21は昇降用サーボモーター23により回動自在になっている。

【0032】

そして、この昇降用サーボモーター23による昇降用ネジシャフト21の回動に伴い、昇降ワークテーブル19は右側垂直レール17A及び左側垂直レール17Bに案内されて上下するようになっている。即ち、昇降用ネジシャフト21の回転方向、回転速度、回転量により昇降ワークテーブル19はZ軸のプラス方向又はマイナス方向に所定速度又は所定量分移動自在なようになっている。

【0033】

昇降ワークテーブル19の両サイドにはこの右側垂直レール17A及び左側垂直レール17Bを受けるための図示しないガイド溝の刻設されたガイドブロック25A、25Bが配設されている。

【0034】

図2に昇降ワークテーブル19の詳細図を示す。昇降ワークテーブル19は、中心部分に釣竿用素材1を貫通させるための穴29の設けられた本体テーブル27を有している。そして、この本体テーブル27の左右端部にそれぞれ右側スライドテーブルステイ31A及び左側スライドテーブルステイ31Bが固定されている。そして、この右側スライドテーブルステイ31A及び左側スライドテーブルステイ31Bのそれぞれの奥上部には右側スライド用サーボモーター33A及び左側スライド用サーボモーター33Bが取り付けられている。

【0035】

右側スライド用サーボモーター33Aには右側スライド用ネジシャフト35A、左側スライド用サーボモーター33Bには左側スライド用ネジシャフト35Bがそれぞれ回転軸として回動自在に構成されている。この右側スライド用ネジシャフト35Aの回転方向、回転速度、回転量により右側スライドテーブル37Aが図示しないレールに案内されてX軸のプラス方向又はマイナス方向に所定速度又は所定量分移動自在なようになっている。

【0036】

また、左側スライド用ネジシャフト35Bの回転方向、回転速度、回転量により左側スライドテーブル37Bが図示しないレールに案内されてX軸のプラス方向又はマイナス方向に所定速度又は所定量分移動自在なようになっている。右側スライドテーブル37Aには右側リューターハンドピース39AがY軸方向に向けて取り付けられ、左側スライドテーブル37Bには左側リューターハンドピース39BがY軸方向に向けて取り付けられている。

【0037】

右側リューターハンドピース39Aの回転軸41A先端には回転刃43Aが取り付けられ、一方、左側リューターハンドピース39Bの回転軸41B先端には回転刃43Bが取り付けられている。

制御ボックス45には、昇降用サーボモーター23、右側スライド用サーボモーター33A及び左側スライド用サーボモーター33Bをそれぞれ制御するコンピュータが内蔵されている。

【0038】

操作パネル47では、昇降用サーボモーター23、右側スライド用サーボモーター33A及び左側スライド用サーボモーター33Bのそれぞれの回転速度、回転数、回転方向を指定できるようになっている。

昇降ワークテーブル19は、操作パネル47でプログラミングされ、制御ボックス45を通して昇降用サーボモーター23の回転速度、回転数、回転方向を制御し、昇降用ネジシャフト21を介してZ軸方向に向けた上下移動が操作されるようになっている。

【0039】

また、操作パネル47では、右側スライド用サーボモーター33A、左側スライド用サーボモーター33Bのそれぞれの回転速度、回転数、回転方向をプログラミングし、制御ボックス45を通して操作し、右側スライド用ネジシャフト35A、左側スライド用ネジシャフト35Bを介してそれぞれの右側スライドテーブル37A、左側スライドテーブル37BのX軸方向に向けた前後移動が操作されるようになっている。

【0040】

右側リューターコントロールユニット49A及び左側リューターコントロールユニット49Bは筐体16上に配置され、それぞれ回転刃43A及び回転刃43Bの回転速度を指定可能なようになっている。右側リューターコントロールユニット49A及び左側リューターコントロールユニット49Bの回転速度は40000RPMが適度である。

【0041】

次に、本発明の実施形態の動作を説明する。

釣竿は手元側から見て手元セクション、中間セクション、先端セクションの3本で構成され、互いの間がジョイント部にて接続されるものを例に説明する。但し、1本で構成される釣竿についても同様に適用可能である。

【0042】

まず、棒状の釣竿用素材1を上部チャック3及び下部チャック5により把持しつつ、上部締結具7及び下部締結具9を締めつけることで釣竿用素材1をZ軸方向に張る。釣竿用素材1はパイプ等の中空であってもある程度の肉厚があれば適用可能である。

【0043】

図3には、例として手元セクションについての切削加工スケジュールの初期設定方法を示す。手元セクションに相当する棒状の釣竿用素材1に対し、釣竿用素材1の長手方向に見てZ軸を定義し、このZ軸上にX方向の変位の屈曲地点であるポイントを指定する。このポイントは例えばZ軸方向に向けて最大20ポイントまで指定可能である。この程度あれば実施用には問題なく、またポイントの数は増えても支障はない。

【0044】

そして、ポイントNO.0の地点では基準点から見てのZ軸方向位置20mmを指定し、かつこのときのX方向の厚みを2.8mmと指定する。ポイントNO.1の地点では基準点から見てのZ軸方向位置55mmを指定し、かつこのときのX方向の厚みを4.0mmと指定する。ポイントNO.0の地点からポイントNO.1の地点までは釣竿の手元部分51に相当する。

【0045】

X方向の厚みは、例えば中心軸線を基準に対称となるように設定する。即ち、X方向の厚みを4.0mmと指定した場合には中心軸線を基準に上側に2.0mm、下側に2.0mmである。しかしながら、この指定は、上側と下側とそれぞれ別の寸法とすることも可能である。ポイントNO.0の地点からポイントNO.1の地点までの途中の寸法はコンピュータにより直線的に補間演算される。しかしながら、所望の曲線に補間されても良い。

【0046】

同様にポイントNO.1の地点からポイントNO.2の地点までは釣竿の先端に向けて形成された厚みを次第に狭めて行くテーパー部分53であり、ポイントNO.2の地点からポイントNO.3の地点までは逆に先端に向けて次第に拡開された厚みを有する逆テーパー部分55である。ポイントNO.3の地点からポイントNO.4の地点までは同じ厚みを有するジョイント部57である。このジョイント部57には接続用の穴を形成して、釣竿の次段である中間セクションとのジョイントを可能にしている。

【0047】

なお、図3はノッチによる回転角度が0度の場合のZ軸−X軸断面上の寸法を示している。この回転角度0度においては例えば、図4のX軸−Y軸断面図に示すように、釣竿用素材1の8角形の辺a1及び辺a2を切削する。図4中の点線は切削前の釣竿用素材1の断面を示している。

この釣竿形状の初期設定は、操作パネル47において数値指定することで行われる。物が通過するポイントを基準点からの距離と、その場所で求める素材幅を入力する。

【0048】

例えばカーボン釣竿用素材の場合に、刃物直径は6mm程度のものが丁度良く、粗削りのときに「電着ダイヤモンド砥石100番」、仕上げのときに「ビトリファイドダイヤモンド砥石170番」を使用するのが望ましい。切削速度(昇降ワークテーブル19のZ軸方向移動速度mm/s)は、粗削り12mm/s、仕上げ20mm/sが望ましい。最初の切削は切削量が一番多いので、切込量を少なくし2〜3回に分けて切削すると良い。

【0049】

図示しない加工開始ボタンが押されると回転刃43A及び回転刃43Bが所定の回転速度及び回転方向で回転する。昇降用ネジシャフト21が昇降用サーボモーター23により回転駆動されることで、昇降ワークテーブル19がZ軸方向に移動される。

【0050】

そして、右側リューターハンドピース39Aの回転軸41A、左側リューターハンドピース39Bの回転軸41BがポイントNO.0の地点において、軸間距離2.8mmとなるまで回転刃43A及び回転刃43Bで回転切削しつつ、ポイントNO.0の地点からポイントNO.1の地点までコンピュータで補間された寸法に従って自動で移動する。図3のスケジュールの場合にはリニアなテーパー面状に加工される。

【0051】

このとき、原点Oからそれぞれの回転軸41A、回転軸41BのX軸方向位置が1.4mmとなるようにコンピュータで自動加工制御される。即ち、X軸方向及びY軸方向には釣竿用素材1に対し回転刃43A及び回転刃43Bの接触以外に何らの支持も必要無く切削を進めることが出来る。

【0052】

Z軸方向の両端において上部チャック3及び下部チャック5により把持されているのみである。このように、回転刃43A及び回転刃43Bに対し押圧を加えつつ回転切削可能であるため、特別な冶具は不要である。但し、回転刃43A及び回転刃43Bの周囲のX軸方向又はY軸方向について釣竿用素材1を支持するように固定用部材を別途用意されても良い。

【0053】

なお、刃物回転方向は逆目を避けて切削するため、例えばダウンカットとなるよう右側リューターコントロールユニット49A及び左側リューターコントロールユニット49Bで刃物の回転方向をセットする。

【0054】

続けてポイントNO.1地点以降についても同様に処理される。そして、ポイントNO.4まで切削が終了した時点で1サイクルが終了する。回転刃43A及び回転刃43Bの径を変えたり、軸間距離を調整して粗削り、仕上げ削り等適宜繰り返すことも可能である。

【0055】

図4において、釣竿用素材1の8角形の辺a1及び辺a2の切削が完了したとき、上部チャック3及び下部チャック5のノッチからフックを一旦外し、釣竿用素材1を45度回転させる。その後、この45度の位置に配設されたノッチにフックを掛け直してロックする。この状態で、再び図3に示す切削加工スケジュールに基づき同様の切削加工する。このように、45度ずつ隔てて4回切削を繰り返すことで8角形の断面を有する釣竿が完成する。

【0056】

但し、この回転角の調整はコンピュータにより自動的に行われるようにしても良い。

このように、回転軸41A、回転軸41Bと釣竿用素材1の中心軸線までの距離が常に同じになるよう連動して動くように2つの回転刃43A、43Bをプログラミングによって制御する。そして、釣竿用素材1を挟みながら中心軸線に対して対称的に切削可能である。

【0057】

以上は、正8角形の釣竿の製造例を示したが、正多角形に限らず、釣竿用素材1に対する回転刃の切込量と、釣竿用素材1の回転角度を調整することで円形、多角形、扁平形、楕円形など様々な断面形状の釣竿を製造することが出来る。

【0058】

また、釣竿用素材1を切削するだけなので従来のようにプリプレグシートやマンドレルを必要とせず、また成形後に貼り合わせるといった工程もない。このため、1mm未満の細さやテーパー方向を釣竿の途中で逆にすることも可能になり、材料を自然硬化によってロスする可能性もなくなる。

【0059】

更に、治具を用いない製造方法のため様々な形状の切削が容易になり少量生産や顧客の要望にあわせたオーダーメイドにも対応が可能になる。

なお、本実施形態では、昇降ワークテーブル19をZ軸方向に上下に移動するとして説明したが、逆に昇降ワークテーブル19を固定し、釣竿用素材1をZ軸方向に移動するようにされても良い。

また、回転軸41A、回転軸41B、回転刃43A、回転刃43Bは、一対として説明したが、周状に複数対で構成されても良い。

【0060】

次に、回転軸41A、回転軸41B、回転刃43A、回転刃43Bのような対の構成ではなく周方向に均等配置した別例について説明する。図5の平面図及び図6の正面図に示すように回転刃83A、回転刃83B、回転刃83Cを釣竿用素材1回りに互いに120度ずつ隔てつつ配置する。それぞれの回転刃は、同一平面内に配置されてもよいが、図6のようにZ軸方向に少しずつ位置を変えて配置されてもよい。なお、均等配置可能であれば3本の回転刃に限定されるものではない。このように配置した場合でも、回転刃83A、回転刃83B、回転刃83Cに対し押圧を加えつつ回転切削可能であるため、特別な冶具は不要である。本別例の場合、正三角形の釣竿用素材1であれば、一気に仕上げることができる。

【0061】

次に、図3のポイントNO.2の地点からポイントNO.4の地点まででジョイント部57を形成しているが、このジョイント部57が逆テーパー部分55で形成されているソリッドロッドの製品としての優位性について説明する。

通常カーボンロッドのジョイント部はスリーブオーバー方式と呼ばれる、竿先端側の手元側穴に手元側先端部を挿入する方式が主流である。図7にスリーブオーバー方式のジョイント部61を示す。先端セクション63の根元部分が中間セクション65の先端部を包んでいる。

【0062】

この方式によれば、竿の製造段階における設計でマンドレルのテーパー率と素材肉厚の調整が適切であれば複雑な2次加工を施すことなくスムーズかつ安定した接続が可能である。しかしこの方式では、ジョイント部61の竿先側に必ず重量増が発生し竿の反発速度を低下させる要因になる。

【0063】

また、スピゴット方式と呼ばれる、図8に示すように、竿の中間セクション66のジョイント部に別体の接続用丸棒67の半分を挿入固定し、先端セクション68の中空部にこの接続用丸棒67の露出した片側を挿入して接続する方式もある。この方式では接続のための重量増は最小限であるが別体のパーツをテーパー穴に密着させるように精密に加工し接着すると言う2次加工が必ず伴う。

【0064】

これに対し、本実施形態の切削方法によれば上記の主流2方式の欠点を一度に容易に解決することが可能である。本実施形態では、先端に進むに連れて先細りとなるテーパー部分53より先に、逆に先端側に向けて次第に拡開された厚みを有する逆テーパー部分55が形成されている。

【0065】

このように、逆テーパーの加工が可能なので、スリーブオーバー式の接続を逆にすることが出来る。即ち、図9に示すように、逆テーパー部分55の接続用の穴69に対し先端セクション71の根元部分が収納される。これによって、ジョイント部の重量増をより手元側に設置することが可能になる。

【0066】

また、本実施形態の製法によれば、二次的なパーツを後から接着する必要はなく竿先側の端部に接続用の穴を設置するだけですむ。

これによって、複雑な2次加工をすることなく反発速度の低下を最小限に抑えた釣竿ジョイント部の実現が可能となる。

【符号の説明】

【0067】

1 釣竿用素材

3 上部チャック

5 下部チャック

7 上部締結具

9 下部締結具

11 上部保持板

13 下部保持板

15 垂直コラム

16 筐体

17A 右側垂直レール

17B 左側垂直レール

19 昇降ワークテーブル

21 昇降用ネジシャフト

23 昇降用サーボモーター

27 本体テーブル

29 穴

31A 右側スライドテーブルステイ

31B 左側スライドテーブルステイ

33A 右側スライド用サーボモーター

33B 左側スライド用サーボモーター

35A 右側スライド用ネジシャフト

35B 左側スライド用ネジシャフト

37A 右側スライドテーブル

37B 左側スライドテーブル

39A 右側リューターハンドピース

39B 左側リューターハンドピース

41A、41B 回転軸

43A、43B、83A、83B、83B 回転刃

45 制御ボックス

47 操作パネル

49A 右側リューターコントロールユニット

49B 左側リューターコントロールユニット

51 手元部分

53 テーパー部分

55 逆テーパー部分

57 ジョイント部

69 穴

【技術分野】

【0001】

本発明は釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿に係わり、特に様々な断面形状、テーパーを備えた釣竿を効率よく製造できる釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿に関する。

【背景技術】

【0002】

釣竿には、高価な工芸品のようなものから比較的安価なものまで、素材、形状、内部構造と様々なものが販売されている。

【0003】

一般的に広く知られている方法に、釣竿のテーパーや長さなどに合わせて作られたマンドレルと呼ばれる心材に、炭素繊維,ガラス繊維等の強化繊維に合成樹脂を含浸させた繊維強化樹脂をシート状に加工したもの(一般に「プリプレグシート」と呼ばれる)を巻回し焼成する製造方法がある。このようなプリプレグシートから製造される竿体は内部が中空で、複数連結して1本の釣竿として使用されることになる。

【0004】

内部が中空でない釣竿製造方法として、センタレス研磨機によるものがある。この方法では、釣竿用素材を外周からテーパーをつけて研磨していくことで釣竿の形状に加工することが出来る。

【0005】

また、別の方法としては冶具を用いて成形された釣竿用素材(主に竹や貼樹脂でかためられた炭素繊維)を数本貼り合わせることで断面を正多角形にする製造方法(特許文献1)や、またその方法を応用して、釣竿用素材の成形する形や貼り合わせ方を変えることで断面をキャスティング方向に対して横長の多角形にした釣竿もある(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−304793号公報

【特許文献2】特開2004−73167号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の製造方法には多くの課題がある。

フライフィッシングなど竿のしなりが非常に重要で繊細な感覚が必要とされる釣で用いられる竿は、竿の素材、構造、断面形状に使用時のアクションが非常に大きく左右される。顧客の理想的なアクションは各人固有の癖のようなものであり、それらの要望に対応するには、様々な素材、構造、断面形状を可能にする製造方法が必要である。

【0008】

プリプレグシートとマンドレルを用いる製造方法では、釣竿の種類に応じた芯材が必要となり少量生産や顧客の要望にあわせたオーダーメイドなどには製造のための初期費用がかかり不向きである。また使用するプリプレグシートは、焼成しなくても自然硬化していくため材料の保管期間が限られてしまい材料をロスする可能性がある。更に、マンドレルを使用するため、釣竿をφ1mm未満に細くする場合や、脱芯のためにテーパー方向を釣竿の途中で逆にすることは非常に困難である。

【0009】

また、センタレス研磨機を用いる製造方法では、機械の構造上急激なテーパーや、細かなテーパーが組み合わさった複雑なテーパーに加工することは非常に困難である。また、回転体しか成形できないという形状の制限もある。

【0010】

更に、特許文献1、特許文献2に使用される製造方法では、非回転体の断面形状を持つ釣竿が可能となるが、切削するための治具が必要であり、更にその治具の構造上テーパー方向を釣竿の途中で逆にすることが困難である。また成形後の釣竿用素材を再度貼り合わせるため、釣竿を細くする場合には成形時により細くする必要があった。このため製造が非常に困難なおそれがあった。

【0011】

更に、錘やルアーなどの釣用仕掛けを遠方に射出しより距離を確保するためには、竿のしなりに対する反発速度によって得られる射出物の初速が最も重要な要因である。

【0012】

初速を上げるためには、竿を形成するシャフト部の断面積を上げかつ素材重量を軽くする方法が一般的である。そして、この方法はシャフト内部を中空化し薄肉にすることで軽量化をはかりシャフトの反発速度を確保している。しかし、この方法ではシャフトの直径が増し空気抵抗が増大するというマイナスの要因が発生する。また、薄肉化によってシャフトをしならせた際、パイプの座屈変形が起こり、折損事故の発生要因になっている。

【0013】

上記の方法とは違った方向性としてシャフト素材の弾性率を高めるという手法も存在する。

この方法では、高い弾性率によってシャフトの小径化が可能である。しかし、従来のマンドレルにプリプレグを巻きつける成型法においては、極細のマンドレルに高い弾性率のプリプレグを巻くためマンドレルの剛性がプリプレグの剛性に負けて焼成の際、捩れ、曲がりが頻発し、安定的生産が極めて困難であった。

【0014】

本発明はこのような従来の課題に鑑みてなされたもので、様々な断面形状、テーパーを備えた釣竿を効率よく製造できる釣竿製造装置、釣竿製造方法及び該釣竿製造方法によって製造された釣竿を提供することを目的とする。

【課題を解決するための手段】

【0015】

このため本発明(請求項1)は釣竿製造装置の発明であって、長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて固定された釣竿用素材と、X軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置された複数の回転軸と、該回転軸に取り付けられた回転刃と、該回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置を指定するXY面内切削ポイント指定手段と、該XY面内切削ポイント指定手段で指定された位置まで前記回転刃又は前記回転軸を回転させつつ移動するXY面内移動手段と、前記回転刃を前記回転軸回りに回転させる回転刃回転手段と、前記釣竿用素材のZ軸上の切削ポイントの位置を複数箇所指定するZ軸切削ポイント位置指定手段と、該切削ポイントの位置間で前記回転刃又は前記回転軸を回転させつつ移動させる切削ポイント間移動手段と、前記所定角度を指定された角度に変更自在とする角度変更手段とを備えて構成した。

【0016】

回転軸は釣竿用素材の周囲に均等に配置する。釣竿用素材を挟んだ形で例えばダウンカットとなるようそれぞれの回転軸を回転させる。挟みつつの切削の際に適度の押圧が加わるため、XY面内に特別な治具は不要である。回転刃又は回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置を指定し、この指定された位置まで回転刃又は回転軸を回転させつつ移動する。

【0017】

そして、釣竿用素材のZ軸上の切削ポイントの位置を複数箇所指定し、このZ軸上の切削ポイントの位置間で回転刃又は回転軸を回転させつつ移動させる。この際の移動は回転刃又は回転軸側をZ軸方向に移動自在とし、切削ポイント側をZ軸方向に固定として行っても良いし、これとは逆に切削ポイント側をZ軸方向に移動自在とし、回転刃又は回転軸側をZ軸方向に固定として行っても良い。

【0018】

釣竿用素材の回転角度を変更自在としたことで、各辺毎に回転刃の切込量を変えたり出来る。従って、正多角形に限らず、釣竿用素材に対する回転刃の切込量と、釣竿用素材の回転角度を調整することで円形、多角形、扁平形、楕円形など様々な断面形状の釣竿を製造することが出来る。

【0019】

また、釣竿用素材を切削するだけなので従来のようにプリプレグシートやマンドレルを必要とせず、また成形後に貼り合わせるといった工程もない。このため、1mm未満の細さやテーパー方向を釣竿の途中で逆にすることも可能になり、材料を自然硬化によってロスする可能性もなくなる。

更に、治具を用いない製造方法のため様々な形状の切削が容易になり少量生産や顧客の要望にあわせたオーダーメイドにも対応が可能になる。

【0020】

また、本発明(請求項2)は釣竿製造方法の発明であって、長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて釣竿用素材を固定し、複数の回転軸をX軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置し、該回転軸に取り付けられた回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置及び前記釣竿用素材のZ軸上の切削ポイントの位置を指定し、該切削ポイントの位置間で前記回転刃を前記回転軸回りに回転させつつ前記回転刃又は前記回転軸を移動させることで前記釣竿用素材を切削し、前記所定角度を指定された角度に変更して切削自在であることを特徴とする。

【0021】

所定角度の変更は手動で行っても良いし、自動にてコンピュータ制御とされても良い。

【0022】

更に、本発明(請求項3)は、請求項2記載の釣竿製造方法で製造された釣竿であって、前記釣竿用素材の先端にジョイント部が形成され、該ジョイント部がX軸及びY軸を含む面内に拡開された断面を有することを特徴とする。

【0023】

逆テーパーの加工が可能なので、スリーブオーバー式の接続を逆にすることが出来る。即ち、釣竿用素材の先端に形成されたジョイント部に対し接続先の釣竿の根元部分が収納される。これによって、ジョイント部の重量増をより手元側に設置することが可能になる。

【0024】

また、二次的なパーツを後から接着する必要はなく竿先側の端部に接続用の穴を設置するだけですむ。これによって、複雑な2次加工をすることなく反発速度の低下を最小限に抑えた釣竿ジョイント部の実現が可能となる。

【発明の効果】

【0025】

以上説明したように本発明(請求項1)によれば、X軸及びY軸を含む少なくとも一つの面内に釣竿用素材の周囲に均等に配置された複数の回転軸と、XY面内切削ポイント指定手段で指定された位置まで回転刃又は回転軸を回転させつつ移動するXY面内移動手段と、切削ポイントの位置間で回転刃又は回転軸を回転させつつ移動させる切削ポイント間移動手段と、所定角度を指定された角度に変更自在とする角度変更手段を備えて構成したので、XY面内に特別な治具は不要である。

【0026】

釣竿用素材の回転角度を変更自在としたことで、各辺毎に回転刃の切込量を変えたり出来る。従って、正多角形に限らず、釣竿用素材に対する回転刃の切込量と、釣竿用素材の回転角度を調整することで円形、多角形、扁平形、楕円形など様々な断面形状の釣竿を製造することが出来る。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態の全体構成図

【図2】昇降テーブルの詳細図

【図3】切削加工スケジュールの初期設定方法を示す図

【図4】釣竿用素材の回転角度が0度の場合のZ軸−X軸断面図

【図5】本発明の実施形態の別例(平面図)

【図6】本発明の実施形態の別例(正面図)

【図7】スリーブオーバー方式のジョイント部の様子を示す図

【図8】スピゴット方式のジョイント部の様子を示す図

【図9】本実施形態のジョイント部の様子を示す図

【発明を実施するための形態】

【0028】

以下、本発明の実施形態について説明する。本発明の実施形態の全体構成図を図1に示す。図1において、棒状の釣竿用素材1の両端がそれぞれ上部チャック3及び下部チャック5により把持され、かつ上部締結具7及び下部締結具9を締めつけることで釣竿用素材1がZ軸方向に張力を生ずるようになっている。上部締結具7及び下部締結具9は例えば、商標名「パワーロック」と呼ばれる、ねじ締め込み方式のボス保持具により実現可能である。

【0029】

上部チャック3は上部保持板11に、また、下部チャック5は下部保持板13に取り付けられている。

そして、この上部保持板11と下部保持板13とは共に垂直コラム15から手前に向けて水平に突設されている。この垂直コラム15は、筐体16より立設されている。

【0030】

上部チャック3及び下部チャック5の周側面には均等に8個の図示しないノッチが設けられており、垂直コラム15側に設けられた図示しないフックがこのノッチに係合されることにより45度ずつ回転方向をずらしつつ回転角度をロック可能なようになっている。

上部チャック3及び下部チャック5内部には摩擦式締結具が備えてある。但し、釣竿用素材1が固定できればその方法は問わない。

【0031】

垂直コラム15の側面には、それぞれ右側垂直レール17A及び左側垂直レール17Bが配設されている。昇降ワークテーブル19には図示しないナットがZ軸方向に向けて固着されており、このナットに対し昇降用ネジシャフト21が螺合されている。昇降用ネジシャフト21は昇降用サーボモーター23により回動自在になっている。

【0032】

そして、この昇降用サーボモーター23による昇降用ネジシャフト21の回動に伴い、昇降ワークテーブル19は右側垂直レール17A及び左側垂直レール17Bに案内されて上下するようになっている。即ち、昇降用ネジシャフト21の回転方向、回転速度、回転量により昇降ワークテーブル19はZ軸のプラス方向又はマイナス方向に所定速度又は所定量分移動自在なようになっている。

【0033】

昇降ワークテーブル19の両サイドにはこの右側垂直レール17A及び左側垂直レール17Bを受けるための図示しないガイド溝の刻設されたガイドブロック25A、25Bが配設されている。

【0034】

図2に昇降ワークテーブル19の詳細図を示す。昇降ワークテーブル19は、中心部分に釣竿用素材1を貫通させるための穴29の設けられた本体テーブル27を有している。そして、この本体テーブル27の左右端部にそれぞれ右側スライドテーブルステイ31A及び左側スライドテーブルステイ31Bが固定されている。そして、この右側スライドテーブルステイ31A及び左側スライドテーブルステイ31Bのそれぞれの奥上部には右側スライド用サーボモーター33A及び左側スライド用サーボモーター33Bが取り付けられている。

【0035】

右側スライド用サーボモーター33Aには右側スライド用ネジシャフト35A、左側スライド用サーボモーター33Bには左側スライド用ネジシャフト35Bがそれぞれ回転軸として回動自在に構成されている。この右側スライド用ネジシャフト35Aの回転方向、回転速度、回転量により右側スライドテーブル37Aが図示しないレールに案内されてX軸のプラス方向又はマイナス方向に所定速度又は所定量分移動自在なようになっている。

【0036】

また、左側スライド用ネジシャフト35Bの回転方向、回転速度、回転量により左側スライドテーブル37Bが図示しないレールに案内されてX軸のプラス方向又はマイナス方向に所定速度又は所定量分移動自在なようになっている。右側スライドテーブル37Aには右側リューターハンドピース39AがY軸方向に向けて取り付けられ、左側スライドテーブル37Bには左側リューターハンドピース39BがY軸方向に向けて取り付けられている。

【0037】

右側リューターハンドピース39Aの回転軸41A先端には回転刃43Aが取り付けられ、一方、左側リューターハンドピース39Bの回転軸41B先端には回転刃43Bが取り付けられている。

制御ボックス45には、昇降用サーボモーター23、右側スライド用サーボモーター33A及び左側スライド用サーボモーター33Bをそれぞれ制御するコンピュータが内蔵されている。

【0038】

操作パネル47では、昇降用サーボモーター23、右側スライド用サーボモーター33A及び左側スライド用サーボモーター33Bのそれぞれの回転速度、回転数、回転方向を指定できるようになっている。

昇降ワークテーブル19は、操作パネル47でプログラミングされ、制御ボックス45を通して昇降用サーボモーター23の回転速度、回転数、回転方向を制御し、昇降用ネジシャフト21を介してZ軸方向に向けた上下移動が操作されるようになっている。

【0039】

また、操作パネル47では、右側スライド用サーボモーター33A、左側スライド用サーボモーター33Bのそれぞれの回転速度、回転数、回転方向をプログラミングし、制御ボックス45を通して操作し、右側スライド用ネジシャフト35A、左側スライド用ネジシャフト35Bを介してそれぞれの右側スライドテーブル37A、左側スライドテーブル37BのX軸方向に向けた前後移動が操作されるようになっている。

【0040】

右側リューターコントロールユニット49A及び左側リューターコントロールユニット49Bは筐体16上に配置され、それぞれ回転刃43A及び回転刃43Bの回転速度を指定可能なようになっている。右側リューターコントロールユニット49A及び左側リューターコントロールユニット49Bの回転速度は40000RPMが適度である。

【0041】

次に、本発明の実施形態の動作を説明する。

釣竿は手元側から見て手元セクション、中間セクション、先端セクションの3本で構成され、互いの間がジョイント部にて接続されるものを例に説明する。但し、1本で構成される釣竿についても同様に適用可能である。

【0042】

まず、棒状の釣竿用素材1を上部チャック3及び下部チャック5により把持しつつ、上部締結具7及び下部締結具9を締めつけることで釣竿用素材1をZ軸方向に張る。釣竿用素材1はパイプ等の中空であってもある程度の肉厚があれば適用可能である。

【0043】

図3には、例として手元セクションについての切削加工スケジュールの初期設定方法を示す。手元セクションに相当する棒状の釣竿用素材1に対し、釣竿用素材1の長手方向に見てZ軸を定義し、このZ軸上にX方向の変位の屈曲地点であるポイントを指定する。このポイントは例えばZ軸方向に向けて最大20ポイントまで指定可能である。この程度あれば実施用には問題なく、またポイントの数は増えても支障はない。

【0044】

そして、ポイントNO.0の地点では基準点から見てのZ軸方向位置20mmを指定し、かつこのときのX方向の厚みを2.8mmと指定する。ポイントNO.1の地点では基準点から見てのZ軸方向位置55mmを指定し、かつこのときのX方向の厚みを4.0mmと指定する。ポイントNO.0の地点からポイントNO.1の地点までは釣竿の手元部分51に相当する。

【0045】

X方向の厚みは、例えば中心軸線を基準に対称となるように設定する。即ち、X方向の厚みを4.0mmと指定した場合には中心軸線を基準に上側に2.0mm、下側に2.0mmである。しかしながら、この指定は、上側と下側とそれぞれ別の寸法とすることも可能である。ポイントNO.0の地点からポイントNO.1の地点までの途中の寸法はコンピュータにより直線的に補間演算される。しかしながら、所望の曲線に補間されても良い。

【0046】

同様にポイントNO.1の地点からポイントNO.2の地点までは釣竿の先端に向けて形成された厚みを次第に狭めて行くテーパー部分53であり、ポイントNO.2の地点からポイントNO.3の地点までは逆に先端に向けて次第に拡開された厚みを有する逆テーパー部分55である。ポイントNO.3の地点からポイントNO.4の地点までは同じ厚みを有するジョイント部57である。このジョイント部57には接続用の穴を形成して、釣竿の次段である中間セクションとのジョイントを可能にしている。

【0047】

なお、図3はノッチによる回転角度が0度の場合のZ軸−X軸断面上の寸法を示している。この回転角度0度においては例えば、図4のX軸−Y軸断面図に示すように、釣竿用素材1の8角形の辺a1及び辺a2を切削する。図4中の点線は切削前の釣竿用素材1の断面を示している。

この釣竿形状の初期設定は、操作パネル47において数値指定することで行われる。物が通過するポイントを基準点からの距離と、その場所で求める素材幅を入力する。

【0048】

例えばカーボン釣竿用素材の場合に、刃物直径は6mm程度のものが丁度良く、粗削りのときに「電着ダイヤモンド砥石100番」、仕上げのときに「ビトリファイドダイヤモンド砥石170番」を使用するのが望ましい。切削速度(昇降ワークテーブル19のZ軸方向移動速度mm/s)は、粗削り12mm/s、仕上げ20mm/sが望ましい。最初の切削は切削量が一番多いので、切込量を少なくし2〜3回に分けて切削すると良い。

【0049】

図示しない加工開始ボタンが押されると回転刃43A及び回転刃43Bが所定の回転速度及び回転方向で回転する。昇降用ネジシャフト21が昇降用サーボモーター23により回転駆動されることで、昇降ワークテーブル19がZ軸方向に移動される。

【0050】

そして、右側リューターハンドピース39Aの回転軸41A、左側リューターハンドピース39Bの回転軸41BがポイントNO.0の地点において、軸間距離2.8mmとなるまで回転刃43A及び回転刃43Bで回転切削しつつ、ポイントNO.0の地点からポイントNO.1の地点までコンピュータで補間された寸法に従って自動で移動する。図3のスケジュールの場合にはリニアなテーパー面状に加工される。

【0051】

このとき、原点Oからそれぞれの回転軸41A、回転軸41BのX軸方向位置が1.4mmとなるようにコンピュータで自動加工制御される。即ち、X軸方向及びY軸方向には釣竿用素材1に対し回転刃43A及び回転刃43Bの接触以外に何らの支持も必要無く切削を進めることが出来る。

【0052】

Z軸方向の両端において上部チャック3及び下部チャック5により把持されているのみである。このように、回転刃43A及び回転刃43Bに対し押圧を加えつつ回転切削可能であるため、特別な冶具は不要である。但し、回転刃43A及び回転刃43Bの周囲のX軸方向又はY軸方向について釣竿用素材1を支持するように固定用部材を別途用意されても良い。

【0053】

なお、刃物回転方向は逆目を避けて切削するため、例えばダウンカットとなるよう右側リューターコントロールユニット49A及び左側リューターコントロールユニット49Bで刃物の回転方向をセットする。

【0054】

続けてポイントNO.1地点以降についても同様に処理される。そして、ポイントNO.4まで切削が終了した時点で1サイクルが終了する。回転刃43A及び回転刃43Bの径を変えたり、軸間距離を調整して粗削り、仕上げ削り等適宜繰り返すことも可能である。

【0055】

図4において、釣竿用素材1の8角形の辺a1及び辺a2の切削が完了したとき、上部チャック3及び下部チャック5のノッチからフックを一旦外し、釣竿用素材1を45度回転させる。その後、この45度の位置に配設されたノッチにフックを掛け直してロックする。この状態で、再び図3に示す切削加工スケジュールに基づき同様の切削加工する。このように、45度ずつ隔てて4回切削を繰り返すことで8角形の断面を有する釣竿が完成する。

【0056】

但し、この回転角の調整はコンピュータにより自動的に行われるようにしても良い。

このように、回転軸41A、回転軸41Bと釣竿用素材1の中心軸線までの距離が常に同じになるよう連動して動くように2つの回転刃43A、43Bをプログラミングによって制御する。そして、釣竿用素材1を挟みながら中心軸線に対して対称的に切削可能である。

【0057】

以上は、正8角形の釣竿の製造例を示したが、正多角形に限らず、釣竿用素材1に対する回転刃の切込量と、釣竿用素材1の回転角度を調整することで円形、多角形、扁平形、楕円形など様々な断面形状の釣竿を製造することが出来る。

【0058】

また、釣竿用素材1を切削するだけなので従来のようにプリプレグシートやマンドレルを必要とせず、また成形後に貼り合わせるといった工程もない。このため、1mm未満の細さやテーパー方向を釣竿の途中で逆にすることも可能になり、材料を自然硬化によってロスする可能性もなくなる。

【0059】

更に、治具を用いない製造方法のため様々な形状の切削が容易になり少量生産や顧客の要望にあわせたオーダーメイドにも対応が可能になる。

なお、本実施形態では、昇降ワークテーブル19をZ軸方向に上下に移動するとして説明したが、逆に昇降ワークテーブル19を固定し、釣竿用素材1をZ軸方向に移動するようにされても良い。

また、回転軸41A、回転軸41B、回転刃43A、回転刃43Bは、一対として説明したが、周状に複数対で構成されても良い。

【0060】

次に、回転軸41A、回転軸41B、回転刃43A、回転刃43Bのような対の構成ではなく周方向に均等配置した別例について説明する。図5の平面図及び図6の正面図に示すように回転刃83A、回転刃83B、回転刃83Cを釣竿用素材1回りに互いに120度ずつ隔てつつ配置する。それぞれの回転刃は、同一平面内に配置されてもよいが、図6のようにZ軸方向に少しずつ位置を変えて配置されてもよい。なお、均等配置可能であれば3本の回転刃に限定されるものではない。このように配置した場合でも、回転刃83A、回転刃83B、回転刃83Cに対し押圧を加えつつ回転切削可能であるため、特別な冶具は不要である。本別例の場合、正三角形の釣竿用素材1であれば、一気に仕上げることができる。

【0061】

次に、図3のポイントNO.2の地点からポイントNO.4の地点まででジョイント部57を形成しているが、このジョイント部57が逆テーパー部分55で形成されているソリッドロッドの製品としての優位性について説明する。

通常カーボンロッドのジョイント部はスリーブオーバー方式と呼ばれる、竿先端側の手元側穴に手元側先端部を挿入する方式が主流である。図7にスリーブオーバー方式のジョイント部61を示す。先端セクション63の根元部分が中間セクション65の先端部を包んでいる。

【0062】

この方式によれば、竿の製造段階における設計でマンドレルのテーパー率と素材肉厚の調整が適切であれば複雑な2次加工を施すことなくスムーズかつ安定した接続が可能である。しかしこの方式では、ジョイント部61の竿先側に必ず重量増が発生し竿の反発速度を低下させる要因になる。

【0063】

また、スピゴット方式と呼ばれる、図8に示すように、竿の中間セクション66のジョイント部に別体の接続用丸棒67の半分を挿入固定し、先端セクション68の中空部にこの接続用丸棒67の露出した片側を挿入して接続する方式もある。この方式では接続のための重量増は最小限であるが別体のパーツをテーパー穴に密着させるように精密に加工し接着すると言う2次加工が必ず伴う。

【0064】

これに対し、本実施形態の切削方法によれば上記の主流2方式の欠点を一度に容易に解決することが可能である。本実施形態では、先端に進むに連れて先細りとなるテーパー部分53より先に、逆に先端側に向けて次第に拡開された厚みを有する逆テーパー部分55が形成されている。

【0065】

このように、逆テーパーの加工が可能なので、スリーブオーバー式の接続を逆にすることが出来る。即ち、図9に示すように、逆テーパー部分55の接続用の穴69に対し先端セクション71の根元部分が収納される。これによって、ジョイント部の重量増をより手元側に設置することが可能になる。

【0066】

また、本実施形態の製法によれば、二次的なパーツを後から接着する必要はなく竿先側の端部に接続用の穴を設置するだけですむ。

これによって、複雑な2次加工をすることなく反発速度の低下を最小限に抑えた釣竿ジョイント部の実現が可能となる。

【符号の説明】

【0067】

1 釣竿用素材

3 上部チャック

5 下部チャック

7 上部締結具

9 下部締結具

11 上部保持板

13 下部保持板

15 垂直コラム

16 筐体

17A 右側垂直レール

17B 左側垂直レール

19 昇降ワークテーブル

21 昇降用ネジシャフト

23 昇降用サーボモーター

27 本体テーブル

29 穴

31A 右側スライドテーブルステイ

31B 左側スライドテーブルステイ

33A 右側スライド用サーボモーター

33B 左側スライド用サーボモーター

35A 右側スライド用ネジシャフト

35B 左側スライド用ネジシャフト

37A 右側スライドテーブル

37B 左側スライドテーブル

39A 右側リューターハンドピース

39B 左側リューターハンドピース

41A、41B 回転軸

43A、43B、83A、83B、83B 回転刃

45 制御ボックス

47 操作パネル

49A 右側リューターコントロールユニット

49B 左側リューターコントロールユニット

51 手元部分

53 テーパー部分

55 逆テーパー部分

57 ジョイント部

69 穴

【特許請求の範囲】

【請求項1】

長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて固定された釣竿用素材と、

X軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置された複数の回転軸と、

該回転軸に取り付けられた回転刃と、

該回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置を指定するXY面内切削ポイント指定手段と、

該XY面内切削ポイント指定手段で指定された位置まで前記回転刃又は前記回転軸を回転させつつ移動するXY面内移動手段と、

前記回転刃を前記回転軸回りに回転させる回転刃回転手段と、

前記釣竿用素材のZ軸上の切削ポイントの位置を複数箇所指定するZ軸切削ポイント位置指定手段と、

該切削ポイントの位置間で前記回転刃又は前記回転軸を回転させつつ移動させる切削ポイント間移動手段と、

前記所定角度を指定された角度に変更自在とする角度変更手段とを備えたことを特徴とする釣竿製造装置。

【請求項2】

長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて釣竿用素材を固定し、

複数の回転軸をX軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置し、

該回転軸に取り付けられた回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置及び前記釣竿用素材のZ軸上の切削ポイントの位置を指定し、

該切削ポイントの位置間で前記回転刃を前記回転軸回りに回転させつつ前記回転刃又は前記回転軸を移動させることで前記釣竿用素材を切削し、

前記所定角度を指定された角度に変更して切削自在であることを特徴とする釣竿製造方法。

【請求項3】

請求項2記載の釣竿製造方法で製造された釣竿であって、

前記釣竿用素材の先端にジョイント部が形成され、該ジョイント部がX軸及びY軸を含む面内に拡開された断面を有することを特徴とする釣竿。

【請求項1】

長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて固定された釣竿用素材と、

X軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置された複数の回転軸と、

該回転軸に取り付けられた回転刃と、

該回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置を指定するXY面内切削ポイント指定手段と、

該XY面内切削ポイント指定手段で指定された位置まで前記回転刃又は前記回転軸を回転させつつ移動するXY面内移動手段と、

前記回転刃を前記回転軸回りに回転させる回転刃回転手段と、

前記釣竿用素材のZ軸上の切削ポイントの位置を複数箇所指定するZ軸切削ポイント位置指定手段と、

該切削ポイントの位置間で前記回転刃又は前記回転軸を回転させつつ移動させる切削ポイント間移動手段と、

前記所定角度を指定された角度に変更自在とする角度変更手段とを備えたことを特徴とする釣竿製造装置。

【請求項2】

長手方向に延びる中心軸線をZ軸に、該中心軸線がX軸及びY軸の原点に設定され、該原点回りに動かないようにX軸及びY軸を含む面内の原点を基準に所定角度にて釣竿用素材を固定し、

複数の回転軸をX軸及びY軸を含む少なくとも一つの面内に前記釣竿用素材の周囲に均等に配置し、

該回転軸に取り付けられた回転刃又は前記回転軸のX軸及びY軸を含む面内のそれぞれの切削ポイントとなる位置及び前記釣竿用素材のZ軸上の切削ポイントの位置を指定し、

該切削ポイントの位置間で前記回転刃を前記回転軸回りに回転させつつ前記回転刃又は前記回転軸を移動させることで前記釣竿用素材を切削し、

前記所定角度を指定された角度に変更して切削自在であることを特徴とする釣竿製造方法。

【請求項3】

請求項2記載の釣竿製造方法で製造された釣竿であって、

前記釣竿用素材の先端にジョイント部が形成され、該ジョイント部がX軸及びY軸を含む面内に拡開された断面を有することを特徴とする釣竿。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−244770(P2011−244770A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−123164(P2010−123164)

【出願日】平成22年5月28日(2010.5.28)

【出願人】(504014901)有限会社ソラ (10)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月28日(2010.5.28)

【出願人】(504014901)有限会社ソラ (10)

【Fターム(参考)】

[ Back to top ]