鈍的衝撃試験の装置及び方法

【課題】複合材料に対して比較的低速の大きな質量による持続的な損傷を再現する装置及び方法を提供する。

【解決手段】試験構造物26に隣接する位置に配置するための軌道レール4を有する装置フレーム2、軌道レール4の傾斜を制御するために軌道レール4を嵌合する軌道角度設定機構14、並びに軌道レール4上を転がるように適合された衝撃バンパー22付き衝撃台車20、装置フレーム2に嵌合するフレーム引上げ機構8、衝撃台車20上に重量プレート30を備える。

【解決手段】試験構造物26に隣接する位置に配置するための軌道レール4を有する装置フレーム2、軌道レール4の傾斜を制御するために軌道レール4を嵌合する軌道角度設定機構14、並びに軌道レール4上を転がるように適合された衝撃バンパー22付き衝撃台車20、装置フレーム2に嵌合するフレーム引上げ機構8、衝撃台車20上に重量プレート30を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は概して複合材料に対する鈍的衝撃力の試験に関する。より具体的には、本発明は、ある計測量を有する鈍的衝撃が複合材料に及ぼす影響を試験するために使用可能な鈍的衝撃力試験の装置及びその方法に関する。

【背景技術】

【0002】

複合材料から作られた航空機及びその他の構造物は、不注意によって保守作業車両又は他の物体から鈍的衝撃を受けても、衝撃の外的兆候が残らないことがある。構造物に対する修理の必要性又は実行可能性を判断するため、複合材料構造物への鈍的衝撃の評価が必要になることがある。したがって、複合材料構造物に対する鈍的衝撃の影響を評価するために使用される様々な方法が考案されてきた。

【0003】

複合材料構造物に対する鈍的衝撃の影響を評価するために使用されてきたいくつかの技法は、落下管、バネ駆動式「ガン」及び振り子を含む。落下管は、衝撃時に所望のエネルギーレベルを生み出す高さから、管を通って水平面上に垂直に落とされる比較的小さな質量(一般的に100ポンド未満)を含む。バネ駆動式ガンは面に対して小さな質量を加速するためのバネを用いるもので、任意の方向に向けて使用可能である。しかしながら、これらの技法はどちらも小さな衝撃領域(一般的に12平方インチ未満)に限定されている。振り子はより大きな質量を使用するもので、垂直面に衝撃を与えるために使用される。

【0004】

従来の落下管及びガンタイプの衝撃機器の欠点は、比較的小さな質量と比較的大きな速度が、比較的低速の大きな質量による持続的な損傷を再現しないことにある。さらに、このような機器の使用は、衝撃時のデータ取得を難しくすることがある。振り子は概して再現を試みようとする衝撃を引き起こす車両よりも質量がかなり小さく、一般的に航空機胴体の下部への衝撃を確実にシミュレートする目的で使用することはできない(特に航空機の下部貨物室又は貨物室ドアの下をこする車両をシミュレートするように試みた場合)。また、振り子は大型の又は背の高い構造を必要とするため、このような構造によって引き起こされる二次的な衝撃を防止することは、不可能ではないとしても困難となることがある。

【0005】

完全な航空機の上で、航空機の質量及び慣性モーメントが有効となるような方法で、このような従来の衝撃シミュレーション方法のいずれかを使用することは、最良の状態であったとしても困難であろう。代替的に、実際の保守作業車両(又は適切な形状のバンパーを取り付けた他の動力付き車両)を使用して構造物に衝撃を与えてもよいが、このようなソリューションには車両の速度、方向及び衝撃の角度を制御する人間オペレーターが必要となるため、危険であり再現性に乏しくなるであろう。このようなシナリオで人間オペレーターの要因を取り除くには、複雑かつ高価な電子制御システム又は外部推進システムが必要となろう。

【0006】

したがって、ある計測量を有する鈍的衝撃が複合材料に及ぼす影響を試験するために使用しうる、鈍的衝撃試験の装置及び方法が必要となる。

【発明の概要】

【0007】

本発明は概して、試験構造物に対する鈍的衝撃を試験するための鈍的衝撃試験装置を対象としている。この装置の例示的な実施形態は、試験構造物に隣接する位置に配置するための軌道レールを有する装置フレーム、軌道レールの傾斜を制御するために軌道レールの遠位端を嵌合する軌道角配置機構、並びに軌道レール上を転がるように適合された衝撃台車を含む。

【0008】

本発明はさらに概して、衝撃後の生存性に関して構造物を試験する方法を対象としている。この方法の例示的な実施形態は、試験用の試験構造物を準備するステップ、遠位に配置され且つ試験構造物に隣接して配置される水平ランプと結合される傾斜ランプを準備するステップ、ランプ上を転がるように構成された台車をランプ上に配置するステップ、並びにランプから試験構造物に向けて下方に台車を転がすステップを含む。

【0009】

本発明はさらに概して、複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法を対象としている。この方法の例示的な実施形態は、試験用の試験構造物を準備するステップ、遠位に配置された傾斜ランプに結合され且つ水平ランプに結合された試験構造物に隣接して配置された水平ランプを準備するステップ、ランプ上を転がるように構成された台車をランプ上に配置するステップ、並びに試験構造物に向けて下方に台車を転がすステップを含む。

【0010】

さらに有利な実施形態は以下を含みうる。

A.複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法であって、

試験用の試験構造物を準備するステップ、

前記試験構造物に隣接して配置される傾斜ランプを準備するステップ、

前記ランプ上を転がるように構成された台車を前記ランプ上に配置するステップ、並びに

前記ランプから前記試験構造物に向けて下方に前記台車を転がすステップ

を含む方法。

B.前記ランプ上で所定の高さまで前記台車を引上げるステップをさらに含む、段落A に記載の方法。

C.前記台車上に少なくとも1枚の重量プレートを配置するステップをさらに含む、段落A に記載の方法。

D.前記台車に衝撃バンパーを準備するステップと該衝撃バンパーで前記試験構造物に衝撃を与えるステップをさらに含む、段落A に記載の方法。

【図面の簡単な説明】

【0011】

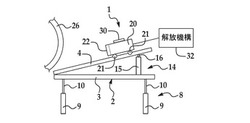

【図1】図1は鈍的衝撃試験装置の例示的な実施形態の側面図である。

【図1A】図1Aは、衝撃台車のホイールが軌道レールに嵌合している、鈍的衝撃試験装置の例示的な実施形態の断面図である。

【図2】図2は、軌道レールの角度を大きくするため軌道角度設定機構を持ち上げた状態に設定した、鈍的衝撃試験装置の例示的実施形態の側面図である。

【図3】図3は、台車解放機構から台車を放し、衝撃台車上の衝撃バンパーが試験用の試験構造物に衝撃を与える、鈍的衝撃試験装置の例示的実施形態の側面図である。

【図4】図4は、衝撃後の生存性に関して構造物を試験する方法の例示的実施形態のフロー図である。

【図5】図5は、複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法の例示的実施形態を示すフロー図である。

【図6】図6は航空機の製造及び保守方法のフロー図である。

【図7】図7は航空機のブロック図である。

【発明を実施するための形態】

【0012】

以下の詳細な説明は本来単なる代表例であり、説明した実施形態又は応用並びに説明した実施形態の使用を制限することを意図していない。本明細書で使用しているように、「代表的」又は「例示的」という語は、「例題、事例、又は説明としての役割を果たすこと」を意味する。本明細書で「代表的」又は「例示的」と記載されている実装は、必ずしも他の実装よりも好適な又は有利なものとして理解する必要はない。以下に説明する実装はすべて、当業者が本発明を実施できるように提供される代表的な実装であり、添付した請求項の範囲を限定することを意図していない。さらに、先行技術分野、背景、以下で詳細に説明する概要で明示的又は暗示的に提示される任意の理論によって束縛されることは意図していない。

【0013】

図1〜3を参照するに、鈍的衝撃試験装置(以降、装置と称する)の例示的実施形態は、概して参照番号1で示されている。装置1は装置フレーム2を含みうる。幾つかの実施形態では、装置フレーム2は、フレームベース3及びフレームベース3の上に設けられる一対の軌道レール4を含みうる。軌道レール4はフレームベース3との角度が調整可能であってもよい。したがって、軌道角度設定機構14は、この目的のために軌道レール4と嵌合しうる。幾つかの実施形態では、軌道角度設定機構14は、フレームベース3上に軌道角度設定シリンダ15と、軌道角度設定シリンダ15から伸長可能で軌道レール4に嵌合する軌道角度設定ピストン16を含みうる。したがって、フレームベース3に対する軌道レール4の角度は、シリンダ15に対してピストン16を伸縮することによって調整しうる。他の実施形態では、軌道角度設定機構14は、フレームベース3に対する軌道レール4の角度を選択的に変えるために使用しうる他の任意の形式の機構であってもよい。

【0014】

幾つかの実施形態では、第二の軌道レール対(図示せず)を軌道レール4の低位端で、それぞれ軌道レール4に結合してもよい。第二の軌道レール対は概して平面的又は水平であってよく、試験構造物26に隣接するように配置されている。

【0015】

幾つかの実施形態では、フレーム引上げ機構8は装置フレーム2のフレームベース3と嵌合してもよい。幾つかの実施形態では、フレーム引上げ機構8は、少なくとも1つのフレーム引上げシリンダ9とフレーム引上げシリンダ9から伸長可能なフレーム引上げピストン10を含み、フレームベース3と嵌合してもよい。したがって、装置フレーム2の高さ又は垂直位置は、それぞれのシリンダ9に対するピストン10の伸縮によって選択的に制御することができる。他の実施形態では、フレーム引上げ機構8は、装置フレーム2を選択的に昇降させるために使用可能な他の任意の機構であってもよい。さらに別の実施形態では、軌道の所要の高さを実現するために固定された高さを有するサブフレーム(図示せず)の頂上に、フレーム自体を配置することも可能である。

【0016】

衝撃台車20は装置フレーム2の軌道レール4上に設けることができる。衝撃台車20は、軌道レール4と係合する複数の台車車輪21を含みうる。図1Aに示したように、幾つかの実施形態では、各軌道レール4は概して断面が円形でありうる。衝撃台車20の各台車車輪21は、各軌道レール4の円筒形を補完するため、溝付き又は凹型の輪郭を有していてもよい。したがって、衝撃台車20は、以下に記載される目的で、図2に示す事前解放位置から図3に示す衝撃位置まで、装置フレーム2の軌道レール4上を転がるように構成されうる。

【0017】

解放機構32は、衝撃台車20と嵌合するか、又は図2に示す事前解放位置で衝撃台車20を固定するように構成されうる。解放機構32はこの目的に好適な任意の設計を有していてもよい。幾つかの実施形態では、解放機構32は油圧駆動式の解放機構であってもよい。

【0018】

図1〜3にさらに示すように、衝撃台車20は一又は複数の重量プレート30を受け入れるように構成しうる。以下においてさらに説明するように、衝撃試験に合わせて衝撃台車20の重量を選択するため、重量プレート30は衝撃台車に追加可能である。幾つかの実施形態では、衝突台車20に11000ポンド以上までの重量を実現するため、十分な数の重量プレートが追加可能である。

【0019】

衝撃バンパー22を衝撃台車20の正面に取り付けることができる。衝撃バンパー22は、(1)バンパーの幅(台車及び軌道の幅よりも大きくしうる)、(2)航空機などの試験構造物26の縦軸に対する衝撃の角度(表面に対して垂直又は斜めに衝撃を与えうる)、及び(3)航空機などの試験構造物26の円周に対する方向(衝撃の対象となる構造物に対して水平、垂直又は任意の角度となりうる)の変動を可能にする任意の設計を有していてもよい。

【0020】

応用では、装置1は試験が行われる試験構造物に隣接して配置されている。幾つかの応用では、試験構造物26は航空機であってもよい。衝撃台車20は、装置フレーム2の軌道レール4上の選択された高さ又は位置まで引上げられる。軌道レール4上の衝撃台車20の事前解放位置(図2)は、試験構造物26に対する衝撃台車の所望の速度に応じて選択可能である。フレーム引上げ機構8は、装置フレームの垂直位置、並びに従って、試験構造物26に対する衝撃台車20の衝撃点の垂直位置を調整するように操作可能である。軌道角度設定機構14は、軌道レール4上の衝撃台車20の所望の衝撃速度を実現するため、軌道レール4の角度と傾斜を調整するように操作可能である。試験用の構造物との初期衝突によるリバウンド後に台車を動かないようにする、複数回の衝撃を防止する機構(図示せず)を導入してもよい。

【0021】

衝撃台車20は、軌道レール4上の事前解放位置まで引上げられ、解放機構32に結合される。衝撃台車の所望の重量を実現するため、衝撃台車上には選択した数の重量プレート30を配置することができる。選択した構成及び設計の衝撃バンパー22を衝撃台車20の正面に取り付けることができる。幾つかの実施形態では、航空機保守作業車両が不注意で航空機に衝突する事象で発生するであろう衝撃を特定するために、装置1を使用することができる。したがって、航空機に対する航空機保守作業車両の衝撃運動エネルギーレベルを再現する運動エネルギーレベルで試験構造物26に衝突するように、装置フレーム2の高さ、軌道レール4の傾斜、軌道レール4上の衝撃台車20の位置、及び衝撃台車20の重量は調整可能である。

【0022】

重力の影響を受けて、図2に示す事前解放位置から図3に示す衝撃位置まで、衝撃台車20が軌道レール4を転がり落ちるように、解放機構32は、衝撃台車20を解放するように操作される。したがって、衝撃台車20の正面の衝撃バンパー22は試験構造物26に衝突し、試験構造物26に損傷を与えることができる。試験構造物26への損傷の程度を決定するため、試験構造物26は従来の方法を用いて検査することができる。試験構造物26に対する損傷の程度は、航空機保守作業車両が不注意で航空機に衝突する事象で航空機に及ぼされるであろう損傷の程度と相関させることができる。したがって、装置1は、衝撃試験期間全体を通じて、衝撃台車20の複数の軸、加速度、衝撃の変位及び速度における衝撃の負荷を電子データで取得することができる。

【0023】

次に図4を参照するに、衝撃後の生存性に関して構造物を試験する方法の例示的実施形態のフロー図400が示されている。ブロック402では、試験用の複合材料試験構造物が準備される。ブロック404では、傾斜ランプが試験用の複合材料構造物に隣接して配置される。ブロック406では、ランプ上を転がるように構成された台車が配置される。ブロック408では、衝撃機器は台車に結合されている。ブロック410では、台車はランプ上で所定の高さまで引上げられる。ブロック412では、台車は解放され、衝撃試験用の試験構造物に衝撃を与えることができる。

【0024】

次に図5を参照するに、複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法の例示的実施形態を示すフロー図500が示されている。ブロック502では、試験用の複合材料試験構造物が準備される。ブロック504では、傾斜ランプが試験用の複合材料構造物に隣接して配置される。ブロック506では、ランプ上を転がるように構成された台車が配置される。幾つかの実施形態では、台車は航空機保守作業車両と同程度の質量を有していてもよい。ブロック508では、衝撃機器は台車に結合されている。ブロック510では、台車はランプ上で所定の高さまで引上げられる。ブロック512では、台車は解放され、衝撃試験用の試験構造物に衝撃を与えることができる。

【0025】

図6及び7を参照するに、本発明の実施形態は、図6に示す航空機の製造及び保守方法78、及び図7に示す航空機94に関して使用可能である。製造前の段階では、代表的な方法78は、航空機94の仕様及び設計80及び材料の調達82を含みうる。製造段階では、コンポーネント及びサブアセンブリの製造84と、航空機94のシステムインテグレーション86とが行われる。したがって、航空機94は運航90に供するために、認可及び納品88が行われる。顧客により運航される間に、航空機94は定期的な整備及び保守92(改造、再構成、改修なども含みうる)が予定されている。

【0026】

方法78の各プロセスは、システムインテグレーター、第三者、及び/又はオペレーター(例えば顧客)によって実施又は実行されうる。本明細書の目的のために、システムインテグレーターは、限定しないが、任意の数の航空機製造者、及び主要システムの下請業者を含むことができ、第三者は、限定しないが、任意の数のベンダー、下請業者、及び供給業者を含むことができ、オペレーターは、航空会社、リース会社、軍事団体、サービス機関などでありうる。

【0027】

図7示されるように、代表的方法78によって製造された航空機94は、複数のシステム96及び内装100を有する機体98を含むことができる。高レベルのシステム96の例には、推進システム102、電気システム104、油圧システム106、及び環境システム108のうちの一又は複数が含まれる。任意の数の他のシステムが含まれてもよい。航空宇宙産業の例を示したが、本発明の原理は、自動車産業などの他の産業にも適用しうる。

【0028】

本明細書で具現化したシステム及び方法は、製造及び保守方法78の一又は複数の段階で使用可能である。例えば、製造プロセス84に対応するコンポーネント又はサブアセンブリは、航空機94の運航中に製造されるコンポーネント又はサブアセンブリと同様の方法で作製又は製造しうる。また、一又は複数の装置の実施形態は、例えば、航空機94の組立てを実質的に効率化するか、又は航空機94のコストを削減することにより、製造段階84及び86の間に利用することができる。同様に、一又は複数の装置の実施形態を、航空機94の運航中に、例えば限定しないが整備及び保守92に利用することができる。

【0029】

本発明の実施形態を、特定の例示的実施形態に関連させて説明したが、これらの特定の実施形態は説明を目的としているのであって、限定を目的としているのではなく、当業者であれば他の変形例が想起可能であろう。

【符号の説明】

【0030】

1 鈍的衝撃試験装置

2 装置フレーム

3 フレームベース

4 軌道レール

8 フレーム引上げ機構

9 フレーム引上げシリンダ

10 フレーム引上げピストン

14 軌道角度設定機構

15 軌道角度設定シリンダ

14 軌道角度設定ピストン

20 衝撃台車

21 台車車輪

22 衝撃バンパー

26 試験構造物

30 重量プレート

32 解放機構

94 航空機

96 システム

98 機体

100 内装

102 推進

104 電気

106 油圧

108 環境

【技術分野】

【0001】

本発明は概して複合材料に対する鈍的衝撃力の試験に関する。より具体的には、本発明は、ある計測量を有する鈍的衝撃が複合材料に及ぼす影響を試験するために使用可能な鈍的衝撃力試験の装置及びその方法に関する。

【背景技術】

【0002】

複合材料から作られた航空機及びその他の構造物は、不注意によって保守作業車両又は他の物体から鈍的衝撃を受けても、衝撃の外的兆候が残らないことがある。構造物に対する修理の必要性又は実行可能性を判断するため、複合材料構造物への鈍的衝撃の評価が必要になることがある。したがって、複合材料構造物に対する鈍的衝撃の影響を評価するために使用される様々な方法が考案されてきた。

【0003】

複合材料構造物に対する鈍的衝撃の影響を評価するために使用されてきたいくつかの技法は、落下管、バネ駆動式「ガン」及び振り子を含む。落下管は、衝撃時に所望のエネルギーレベルを生み出す高さから、管を通って水平面上に垂直に落とされる比較的小さな質量(一般的に100ポンド未満)を含む。バネ駆動式ガンは面に対して小さな質量を加速するためのバネを用いるもので、任意の方向に向けて使用可能である。しかしながら、これらの技法はどちらも小さな衝撃領域(一般的に12平方インチ未満)に限定されている。振り子はより大きな質量を使用するもので、垂直面に衝撃を与えるために使用される。

【0004】

従来の落下管及びガンタイプの衝撃機器の欠点は、比較的小さな質量と比較的大きな速度が、比較的低速の大きな質量による持続的な損傷を再現しないことにある。さらに、このような機器の使用は、衝撃時のデータ取得を難しくすることがある。振り子は概して再現を試みようとする衝撃を引き起こす車両よりも質量がかなり小さく、一般的に航空機胴体の下部への衝撃を確実にシミュレートする目的で使用することはできない(特に航空機の下部貨物室又は貨物室ドアの下をこする車両をシミュレートするように試みた場合)。また、振り子は大型の又は背の高い構造を必要とするため、このような構造によって引き起こされる二次的な衝撃を防止することは、不可能ではないとしても困難となることがある。

【0005】

完全な航空機の上で、航空機の質量及び慣性モーメントが有効となるような方法で、このような従来の衝撃シミュレーション方法のいずれかを使用することは、最良の状態であったとしても困難であろう。代替的に、実際の保守作業車両(又は適切な形状のバンパーを取り付けた他の動力付き車両)を使用して構造物に衝撃を与えてもよいが、このようなソリューションには車両の速度、方向及び衝撃の角度を制御する人間オペレーターが必要となるため、危険であり再現性に乏しくなるであろう。このようなシナリオで人間オペレーターの要因を取り除くには、複雑かつ高価な電子制御システム又は外部推進システムが必要となろう。

【0006】

したがって、ある計測量を有する鈍的衝撃が複合材料に及ぼす影響を試験するために使用しうる、鈍的衝撃試験の装置及び方法が必要となる。

【発明の概要】

【0007】

本発明は概して、試験構造物に対する鈍的衝撃を試験するための鈍的衝撃試験装置を対象としている。この装置の例示的な実施形態は、試験構造物に隣接する位置に配置するための軌道レールを有する装置フレーム、軌道レールの傾斜を制御するために軌道レールの遠位端を嵌合する軌道角配置機構、並びに軌道レール上を転がるように適合された衝撃台車を含む。

【0008】

本発明はさらに概して、衝撃後の生存性に関して構造物を試験する方法を対象としている。この方法の例示的な実施形態は、試験用の試験構造物を準備するステップ、遠位に配置され且つ試験構造物に隣接して配置される水平ランプと結合される傾斜ランプを準備するステップ、ランプ上を転がるように構成された台車をランプ上に配置するステップ、並びにランプから試験構造物に向けて下方に台車を転がすステップを含む。

【0009】

本発明はさらに概して、複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法を対象としている。この方法の例示的な実施形態は、試験用の試験構造物を準備するステップ、遠位に配置された傾斜ランプに結合され且つ水平ランプに結合された試験構造物に隣接して配置された水平ランプを準備するステップ、ランプ上を転がるように構成された台車をランプ上に配置するステップ、並びに試験構造物に向けて下方に台車を転がすステップを含む。

【0010】

さらに有利な実施形態は以下を含みうる。

A.複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法であって、

試験用の試験構造物を準備するステップ、

前記試験構造物に隣接して配置される傾斜ランプを準備するステップ、

前記ランプ上を転がるように構成された台車を前記ランプ上に配置するステップ、並びに

前記ランプから前記試験構造物に向けて下方に前記台車を転がすステップ

を含む方法。

B.前記ランプ上で所定の高さまで前記台車を引上げるステップをさらに含む、段落A に記載の方法。

C.前記台車上に少なくとも1枚の重量プレートを配置するステップをさらに含む、段落A に記載の方法。

D.前記台車に衝撃バンパーを準備するステップと該衝撃バンパーで前記試験構造物に衝撃を与えるステップをさらに含む、段落A に記載の方法。

【図面の簡単な説明】

【0011】

【図1】図1は鈍的衝撃試験装置の例示的な実施形態の側面図である。

【図1A】図1Aは、衝撃台車のホイールが軌道レールに嵌合している、鈍的衝撃試験装置の例示的な実施形態の断面図である。

【図2】図2は、軌道レールの角度を大きくするため軌道角度設定機構を持ち上げた状態に設定した、鈍的衝撃試験装置の例示的実施形態の側面図である。

【図3】図3は、台車解放機構から台車を放し、衝撃台車上の衝撃バンパーが試験用の試験構造物に衝撃を与える、鈍的衝撃試験装置の例示的実施形態の側面図である。

【図4】図4は、衝撃後の生存性に関して構造物を試験する方法の例示的実施形態のフロー図である。

【図5】図5は、複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法の例示的実施形態を示すフロー図である。

【図6】図6は航空機の製造及び保守方法のフロー図である。

【図7】図7は航空機のブロック図である。

【発明を実施するための形態】

【0012】

以下の詳細な説明は本来単なる代表例であり、説明した実施形態又は応用並びに説明した実施形態の使用を制限することを意図していない。本明細書で使用しているように、「代表的」又は「例示的」という語は、「例題、事例、又は説明としての役割を果たすこと」を意味する。本明細書で「代表的」又は「例示的」と記載されている実装は、必ずしも他の実装よりも好適な又は有利なものとして理解する必要はない。以下に説明する実装はすべて、当業者が本発明を実施できるように提供される代表的な実装であり、添付した請求項の範囲を限定することを意図していない。さらに、先行技術分野、背景、以下で詳細に説明する概要で明示的又は暗示的に提示される任意の理論によって束縛されることは意図していない。

【0013】

図1〜3を参照するに、鈍的衝撃試験装置(以降、装置と称する)の例示的実施形態は、概して参照番号1で示されている。装置1は装置フレーム2を含みうる。幾つかの実施形態では、装置フレーム2は、フレームベース3及びフレームベース3の上に設けられる一対の軌道レール4を含みうる。軌道レール4はフレームベース3との角度が調整可能であってもよい。したがって、軌道角度設定機構14は、この目的のために軌道レール4と嵌合しうる。幾つかの実施形態では、軌道角度設定機構14は、フレームベース3上に軌道角度設定シリンダ15と、軌道角度設定シリンダ15から伸長可能で軌道レール4に嵌合する軌道角度設定ピストン16を含みうる。したがって、フレームベース3に対する軌道レール4の角度は、シリンダ15に対してピストン16を伸縮することによって調整しうる。他の実施形態では、軌道角度設定機構14は、フレームベース3に対する軌道レール4の角度を選択的に変えるために使用しうる他の任意の形式の機構であってもよい。

【0014】

幾つかの実施形態では、第二の軌道レール対(図示せず)を軌道レール4の低位端で、それぞれ軌道レール4に結合してもよい。第二の軌道レール対は概して平面的又は水平であってよく、試験構造物26に隣接するように配置されている。

【0015】

幾つかの実施形態では、フレーム引上げ機構8は装置フレーム2のフレームベース3と嵌合してもよい。幾つかの実施形態では、フレーム引上げ機構8は、少なくとも1つのフレーム引上げシリンダ9とフレーム引上げシリンダ9から伸長可能なフレーム引上げピストン10を含み、フレームベース3と嵌合してもよい。したがって、装置フレーム2の高さ又は垂直位置は、それぞれのシリンダ9に対するピストン10の伸縮によって選択的に制御することができる。他の実施形態では、フレーム引上げ機構8は、装置フレーム2を選択的に昇降させるために使用可能な他の任意の機構であってもよい。さらに別の実施形態では、軌道の所要の高さを実現するために固定された高さを有するサブフレーム(図示せず)の頂上に、フレーム自体を配置することも可能である。

【0016】

衝撃台車20は装置フレーム2の軌道レール4上に設けることができる。衝撃台車20は、軌道レール4と係合する複数の台車車輪21を含みうる。図1Aに示したように、幾つかの実施形態では、各軌道レール4は概して断面が円形でありうる。衝撃台車20の各台車車輪21は、各軌道レール4の円筒形を補完するため、溝付き又は凹型の輪郭を有していてもよい。したがって、衝撃台車20は、以下に記載される目的で、図2に示す事前解放位置から図3に示す衝撃位置まで、装置フレーム2の軌道レール4上を転がるように構成されうる。

【0017】

解放機構32は、衝撃台車20と嵌合するか、又は図2に示す事前解放位置で衝撃台車20を固定するように構成されうる。解放機構32はこの目的に好適な任意の設計を有していてもよい。幾つかの実施形態では、解放機構32は油圧駆動式の解放機構であってもよい。

【0018】

図1〜3にさらに示すように、衝撃台車20は一又は複数の重量プレート30を受け入れるように構成しうる。以下においてさらに説明するように、衝撃試験に合わせて衝撃台車20の重量を選択するため、重量プレート30は衝撃台車に追加可能である。幾つかの実施形態では、衝突台車20に11000ポンド以上までの重量を実現するため、十分な数の重量プレートが追加可能である。

【0019】

衝撃バンパー22を衝撃台車20の正面に取り付けることができる。衝撃バンパー22は、(1)バンパーの幅(台車及び軌道の幅よりも大きくしうる)、(2)航空機などの試験構造物26の縦軸に対する衝撃の角度(表面に対して垂直又は斜めに衝撃を与えうる)、及び(3)航空機などの試験構造物26の円周に対する方向(衝撃の対象となる構造物に対して水平、垂直又は任意の角度となりうる)の変動を可能にする任意の設計を有していてもよい。

【0020】

応用では、装置1は試験が行われる試験構造物に隣接して配置されている。幾つかの応用では、試験構造物26は航空機であってもよい。衝撃台車20は、装置フレーム2の軌道レール4上の選択された高さ又は位置まで引上げられる。軌道レール4上の衝撃台車20の事前解放位置(図2)は、試験構造物26に対する衝撃台車の所望の速度に応じて選択可能である。フレーム引上げ機構8は、装置フレームの垂直位置、並びに従って、試験構造物26に対する衝撃台車20の衝撃点の垂直位置を調整するように操作可能である。軌道角度設定機構14は、軌道レール4上の衝撃台車20の所望の衝撃速度を実現するため、軌道レール4の角度と傾斜を調整するように操作可能である。試験用の構造物との初期衝突によるリバウンド後に台車を動かないようにする、複数回の衝撃を防止する機構(図示せず)を導入してもよい。

【0021】

衝撃台車20は、軌道レール4上の事前解放位置まで引上げられ、解放機構32に結合される。衝撃台車の所望の重量を実現するため、衝撃台車上には選択した数の重量プレート30を配置することができる。選択した構成及び設計の衝撃バンパー22を衝撃台車20の正面に取り付けることができる。幾つかの実施形態では、航空機保守作業車両が不注意で航空機に衝突する事象で発生するであろう衝撃を特定するために、装置1を使用することができる。したがって、航空機に対する航空機保守作業車両の衝撃運動エネルギーレベルを再現する運動エネルギーレベルで試験構造物26に衝突するように、装置フレーム2の高さ、軌道レール4の傾斜、軌道レール4上の衝撃台車20の位置、及び衝撃台車20の重量は調整可能である。

【0022】

重力の影響を受けて、図2に示す事前解放位置から図3に示す衝撃位置まで、衝撃台車20が軌道レール4を転がり落ちるように、解放機構32は、衝撃台車20を解放するように操作される。したがって、衝撃台車20の正面の衝撃バンパー22は試験構造物26に衝突し、試験構造物26に損傷を与えることができる。試験構造物26への損傷の程度を決定するため、試験構造物26は従来の方法を用いて検査することができる。試験構造物26に対する損傷の程度は、航空機保守作業車両が不注意で航空機に衝突する事象で航空機に及ぼされるであろう損傷の程度と相関させることができる。したがって、装置1は、衝撃試験期間全体を通じて、衝撃台車20の複数の軸、加速度、衝撃の変位及び速度における衝撃の負荷を電子データで取得することができる。

【0023】

次に図4を参照するに、衝撃後の生存性に関して構造物を試験する方法の例示的実施形態のフロー図400が示されている。ブロック402では、試験用の複合材料試験構造物が準備される。ブロック404では、傾斜ランプが試験用の複合材料構造物に隣接して配置される。ブロック406では、ランプ上を転がるように構成された台車が配置される。ブロック408では、衝撃機器は台車に結合されている。ブロック410では、台車はランプ上で所定の高さまで引上げられる。ブロック412では、台車は解放され、衝撃試験用の試験構造物に衝撃を与えることができる。

【0024】

次に図5を参照するに、複合材料による航空機構造物に対する保守作業車両の衝撃の影響を予測する方法の例示的実施形態を示すフロー図500が示されている。ブロック502では、試験用の複合材料試験構造物が準備される。ブロック504では、傾斜ランプが試験用の複合材料構造物に隣接して配置される。ブロック506では、ランプ上を転がるように構成された台車が配置される。幾つかの実施形態では、台車は航空機保守作業車両と同程度の質量を有していてもよい。ブロック508では、衝撃機器は台車に結合されている。ブロック510では、台車はランプ上で所定の高さまで引上げられる。ブロック512では、台車は解放され、衝撃試験用の試験構造物に衝撃を与えることができる。

【0025】

図6及び7を参照するに、本発明の実施形態は、図6に示す航空機の製造及び保守方法78、及び図7に示す航空機94に関して使用可能である。製造前の段階では、代表的な方法78は、航空機94の仕様及び設計80及び材料の調達82を含みうる。製造段階では、コンポーネント及びサブアセンブリの製造84と、航空機94のシステムインテグレーション86とが行われる。したがって、航空機94は運航90に供するために、認可及び納品88が行われる。顧客により運航される間に、航空機94は定期的な整備及び保守92(改造、再構成、改修なども含みうる)が予定されている。

【0026】

方法78の各プロセスは、システムインテグレーター、第三者、及び/又はオペレーター(例えば顧客)によって実施又は実行されうる。本明細書の目的のために、システムインテグレーターは、限定しないが、任意の数の航空機製造者、及び主要システムの下請業者を含むことができ、第三者は、限定しないが、任意の数のベンダー、下請業者、及び供給業者を含むことができ、オペレーターは、航空会社、リース会社、軍事団体、サービス機関などでありうる。

【0027】

図7示されるように、代表的方法78によって製造された航空機94は、複数のシステム96及び内装100を有する機体98を含むことができる。高レベルのシステム96の例には、推進システム102、電気システム104、油圧システム106、及び環境システム108のうちの一又は複数が含まれる。任意の数の他のシステムが含まれてもよい。航空宇宙産業の例を示したが、本発明の原理は、自動車産業などの他の産業にも適用しうる。

【0028】

本明細書で具現化したシステム及び方法は、製造及び保守方法78の一又は複数の段階で使用可能である。例えば、製造プロセス84に対応するコンポーネント又はサブアセンブリは、航空機94の運航中に製造されるコンポーネント又はサブアセンブリと同様の方法で作製又は製造しうる。また、一又は複数の装置の実施形態は、例えば、航空機94の組立てを実質的に効率化するか、又は航空機94のコストを削減することにより、製造段階84及び86の間に利用することができる。同様に、一又は複数の装置の実施形態を、航空機94の運航中に、例えば限定しないが整備及び保守92に利用することができる。

【0029】

本発明の実施形態を、特定の例示的実施形態に関連させて説明したが、これらの特定の実施形態は説明を目的としているのであって、限定を目的としているのではなく、当業者であれば他の変形例が想起可能であろう。

【符号の説明】

【0030】

1 鈍的衝撃試験装置

2 装置フレーム

3 フレームベース

4 軌道レール

8 フレーム引上げ機構

9 フレーム引上げシリンダ

10 フレーム引上げピストン

14 軌道角度設定機構

15 軌道角度設定シリンダ

14 軌道角度設定ピストン

20 衝撃台車

21 台車車輪

22 衝撃バンパー

26 試験構造物

30 重量プレート

32 解放機構

94 航空機

96 システム

98 機体

100 内装

102 推進

104 電気

106 油圧

108 環境

【特許請求の範囲】

【請求項1】

試験構造物に対する鈍的衝撃試験用の鈍的衝撃試験装置であって、

前記試験構造物に隣接して配置するための軌道レールを有する装置フレーム、

前記軌道レールの傾斜を制御するため前記軌道レールと嵌合する軌道角度設定機構、並びに

前記軌道レール上を転がるように適合された衝撃台車

を含む装置。

【請求項2】

前記衝撃台車上に衝撃バンパーをさらに含む、請求項1に記載の装置。

【請求項3】

前記装置フレームに嵌合するフレーム引上げ機構をさらに含む、請求項1に記載の装置。

【請求項4】

前記衝撃台車上に少なくとも1枚の重量プレートをさらに含む、請求項1に記載の装置。

【請求項5】

衝撃後の生存性に関して構造物を試験する方法であって、

試験用の試験構造物を準備するステップ、

前記試験構造物に隣接して配置される傾斜ランプを準備するステップ、

前記ランプ上を転がるように構成された前記台車を前記ランプ上に配置するステップ、並びに

前記ランプから前記試験構造物に向けて下方に前記台車を転がすステップ

を含む方法。

【請求項6】

前記ランプ上で所定の高さまで前記台車を引上げるステップをさらに含む、請求項5に記載の方法。

【請求項7】

前記台車上に少なくとも1枚の重量プレートを配置するステップをさらに含む、請求項5に記載の方法。

【請求項8】

前記台車に衝撃バンパーを準備するステップと該衝撃バンパーで前記試験構造物に衝撃を与えるステップをさらに含む、請求項5に記載の方法。

【請求項9】

試験構造物を準備するステップが航空機を準備するステップを含む、請求項5に記載の方法。

【請求項10】

前記ランプ上に台車を配置する前記ステップが、航空機保守作業車両と同程度の質量を有する台車を配置するステップを含む、請求項9に記載の方法。

【請求項1】

試験構造物に対する鈍的衝撃試験用の鈍的衝撃試験装置であって、

前記試験構造物に隣接して配置するための軌道レールを有する装置フレーム、

前記軌道レールの傾斜を制御するため前記軌道レールと嵌合する軌道角度設定機構、並びに

前記軌道レール上を転がるように適合された衝撃台車

を含む装置。

【請求項2】

前記衝撃台車上に衝撃バンパーをさらに含む、請求項1に記載の装置。

【請求項3】

前記装置フレームに嵌合するフレーム引上げ機構をさらに含む、請求項1に記載の装置。

【請求項4】

前記衝撃台車上に少なくとも1枚の重量プレートをさらに含む、請求項1に記載の装置。

【請求項5】

衝撃後の生存性に関して構造物を試験する方法であって、

試験用の試験構造物を準備するステップ、

前記試験構造物に隣接して配置される傾斜ランプを準備するステップ、

前記ランプ上を転がるように構成された前記台車を前記ランプ上に配置するステップ、並びに

前記ランプから前記試験構造物に向けて下方に前記台車を転がすステップ

を含む方法。

【請求項6】

前記ランプ上で所定の高さまで前記台車を引上げるステップをさらに含む、請求項5に記載の方法。

【請求項7】

前記台車上に少なくとも1枚の重量プレートを配置するステップをさらに含む、請求項5に記載の方法。

【請求項8】

前記台車に衝撃バンパーを準備するステップと該衝撃バンパーで前記試験構造物に衝撃を与えるステップをさらに含む、請求項5に記載の方法。

【請求項9】

試験構造物を準備するステップが航空機を準備するステップを含む、請求項5に記載の方法。

【請求項10】

前記ランプ上に台車を配置する前記ステップが、航空機保守作業車両と同程度の質量を有する台車を配置するステップを含む、請求項9に記載の方法。

【図1】

【図1A】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図1A】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−3142(P2013−3142A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−124056(P2012−124056)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2012−124056(P2012−124056)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]