鉄、錫含有銅処理炉の炉底堆積物の除去方法

【課題】本発明は、スラグ層とマット層がなく、リサイクル炉における炉底部に堆積した残留物を効率的に除去する方法を提供することを目的とするものである。

【解決手段】鉄、錫含有銅処理炉において、鉄化合物が炉底に堆積した前記炉を1300℃から1400℃間の温度に昇温させ、次いで、前記炉からスラグ分とメタル分とを除去した後、粒径2〜30mmであって、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであって、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒を、前記炉底に形成されているFe3O4を主成分とする炉底堆積物に向けて、上方から投入することにより、前記炉底に形成されているFe3O4を主成分とする前記炉底堆積物を効率的に溶解除去する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【解決手段】鉄、錫含有銅処理炉において、鉄化合物が炉底に堆積した前記炉を1300℃から1400℃間の温度に昇温させ、次いで、前記炉からスラグ分とメタル分とを除去した後、粒径2〜30mmであって、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであって、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒を、前記炉底に形成されているFe3O4を主成分とする炉底堆積物に向けて、上方から投入することにより、前記炉底に形成されているFe3O4を主成分とする前記炉底堆積物を効率的に溶解除去する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄、錫含有銅処理炉の炉底堆積物の除去方法に関するものである。

【背景技術】

【0002】

銅製錬炉では、一般的に硫化物精鉱を酸化し、銅(Cu)等の有価金属を濃縮したマットと、鉄分が酸素(O2)と反応した酸化鉄(FeO)と二酸化シリコン(SiO2)が造カン反応して生成するスラグが融体として得られ、保持容器内でセットリングすることで、これらを比重差で分離する。

【0003】

この酸化反応では、原料中の鉄の酸化が進行し、一部の鉄(Fe)はFeOから四酸化三鉄(マグネタイト、Fe3O4)へと過剰に酸化される。このFe3O4は融点が高いため、保持容器内底部に達すると固化し、図2に示すように、ビルドアップ18を生じる。ビルドアップ18が増大すると、保持容器内の有効容積を減少させるばかりでなく、保持容器内での溶体流れを乱し、保持容器内でのマットとスラグの比重分離を阻害することが知られている。

【0004】

従来、保持容器内底部のFe3O4を主成分とするビルドアップは、還元剤として銑鉄のブロック(概型280mmL×80mmW×50mmH、重量約5kgのインゴット)を保持容器内上部(例えば投入口20)から投入し底部まで沈降、Fe3O4を銑鉄で還元して、減少させる手段が一般的であった。

【0005】

しかし、

1)この方法では、インゴット投入口20直下のビルドアップ18が溶解されるのみで、投入口直下から例えば1m程度離れた部分のビルドアップ18を溶解することは、不可能であった。

広範囲のビルドアップ18を溶解するためには、多数の投入口を設ける必要があるが、設けた場合には、投入口からのSO2ガスを含んだ高温ガスの漏洩、投入口付近の機械的強度の低下の問題があった。

【0006】

2)この方法では、重量2〜5kgのインゴットを運搬、投入する必要があるが、機械化が困難であり、人力運搬・投入が一般的である。しかし、この作業は、炉内温度約1300℃の製錬炉付近の作業であり、作業環境が劣悪であった。

上記の課題を解決するために、特許第4096825号公報(特許文献1)が、開示された。

しかしながら、これらは、図1に示すように、スラグ層14、マット層16が有り、その下に、ビルドアップ18が有るものであり、本発明対象のリサイクル品の高品位化の為の炉とは異なり、直ちに、リサイクル炉における炉底の堆積物の処理に関する問題解決に用いることは、出来なかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4096825号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、スラグ層とマット層がなく、リサイクル炉の炉底部に堆積した堆積物を効率的に除去する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

そこで、以下の発明を提案する。

(1)鉄、錫含有銅処理炉において、鉄化合物が炉底に堆積した前記炉を1300℃から1400℃間の温度に昇温させ、次いで、前記炉からスラグ分とメタル分とを除去した後、粒径2〜30mmであって、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであって、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒を、前記炉底に形成されているFe3O4を主成分とする炉底堆積物に向けて、上方から投入することにより、前記炉底に形成されているFe3O4を主成分とする前記炉底堆積物を効率的に溶解除去する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(2)上記(1)の炉底堆積物の組成が、鉄:20から40mass%、銅:15から25mass%、SiO2:7から13mass%、CaO:3から8mass%少なくも含むものである鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(3)上記(1)或は(2)のいずれかにおいて、炉内耐火物を保護するため、前記炉底堆積物の全てを除去せず、前記炉底堆積物の一部を前記炉底に残す鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【0010】

(4)上記(1)から(3)の何れかにおいて、鉄、銅含有銅処理工程を少なくとも2バッチ以上行った場合に、炉底堆積物の処理を行う鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(5)上記(1)から(4)の何れかにおいて、脱鉄、脱錫工程経過後に前記炉底堆積物の処理を行う鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(6)上記(1)から(5)の何れかにおいて、前記金属粒を前記炉の炉装入口から投入する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(7)上記(3)から(6)の何れかにおいて、前記炉底に残る前記炉底堆積物の一部は、前記炉底から2cmから20cmの厚さを有する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【発明の効果】

【0011】

本発明を実施することにより、以下の効果を有する。

(1)広範囲の鉄、錫含有銅処理炉の炉底堆積物を効率よく溶解除去することができる。また、金属粒の粒径、かさ比重、投入速度等を適切な条件とすれば、鉄、錫含有銅処理炉の炉底堆積物の除去方法をも効率的に溶解除去できる。さらに、作業環境の悪化を防止できる。

(2)堆積物を効率的に除去することができる。

(3)炉の寿命の短縮を抑制することができる。

(4)鉄、錫含有銅処理炉の炉底堆積物中に含まれる銅の回収を、効率的に行うことができる。

(5)鉄、錫含有銅処理炉の炉底堆積物中に含まれる銅の回収を、効率的に行うことができる。

(6)堆積物を効率的に除去することができる。

(7)炉の寿命の短縮を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】本発明と異なる銅製錬炉である錬カン炉の堆積物の除去を示す概略図である。

【図2】鉄・錫含有銅の処理方法を示すフロー図である。

【図3】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【図4】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【図5】本発明の一態様であり、鉄、錫含有銅処理炉の炉底堆積物の溶解状況を示す。

【発明を実施するための形態】

【0013】

以下、本発明の構成を詳しく説明する。

本発明において、対象とする炉は、鉄、錫含有銅を処理する炉である。炉は、例えばリサイクル関連の処理炉等であり、炉底に鉄化合物が堆積する炉である。鉄、錫含有銅とは、鉄と錫とを含有する銅である。

【0014】

まず、鉄、錫含有銅の処理方法の内容を説明する。本処理方法は、鉄、錫含有銅から鉄および錫を効率よく除去することを目的としている。本実施形態において対象とする鉄・錫含有銅は、一例として、鉄を5mass%から25mass%、錫を1mass%から8mass%、銅を50mass%から80mass%含有する。図2に示す処理フローに沿って、本実施形態に係る鉄・錫含有銅の処理方法について説明する。

【0015】

(脱鉄工程(鉄酸化工程))

まず、第一工程として、鉄を酸化除去する脱鉄工程を実施する。脱鉄工程では、上記の鉄・錫含有銅を炉内に投入し、溶剤を投入する。溶剤として、例えば、珪砂(SiO2)および石灰石(CaCO3)を投入する。例えば、25トンから30トンの鉄・錫含有銅に対して、硅砂を2.5トンから3トン、石灰石を3.5トンから4.5トン投入する。

【0016】

鉄・錫含有銅が投入される炉は、特に限定されるものではない。一例として、転炉、上吹き炉などを用いることができる。鉄・錫含有銅および溶剤を投入した後、プロパンガス、重油等の燃焼熱を用いて炉を加熱することによって、鉄・錫含有銅を溶融させ、溶融メタルとする。プロパンガスは硫黄分が低いので、排気ガスの処理軽減の観点からは、プロパンガスを用いることが好ましい。炉内の溶湯の温度は、1300℃〜1400℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく鉄を酸化除去することができるからである。銅の酸化をより抑制するためには、炉内の溶湯の温度は、1300℃〜1350℃に維持することが好ましい。

【0017】

次に、溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口から空気を300Nm3/h〜400Nm3/hの流量で4時間〜5時間程度吹き込む。羽口は、例えば、炉の側壁に、2箇所〜6箇所程度設けられていることが好ましい。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスの吹き込みによって溶融メタル中の鉄が酸化し、スラグに移動する。それにより、溶融メタルから鉄が除去される。

【0018】

なお、鉄の酸化の際に酸化熱が発生する。そこで、溶湯の温度が過度に上昇することを抑制する目的で、溶湯に冷材を投入する。ただし、冷材を投入した際に、溶融メタル中の酸素濃度が2mass%以下となるように調整することが好ましい。銅ロスを抑制するためである。より銅ロスを抑制するためには、溶融メタル中の酸素濃度が1mass%以下となるように調整することが好ましい。

【0019】

冷材は、特に限定されるものではない。一例として、故銅を冷材として用いることが好ましい。故銅中の不純物も除去可能となるからである。例えば、鉄および錫の少なくともいずれか一方を含む故銅を冷材として用いることが好ましい。または、故銅として、めっき屑などの低品位のリサイクル品を用いてもよい。高品位の故銅を用いてもよいが、低品位の故銅を用いた方が経済的である。

【0020】

冷材として故銅を用いる場合、出発原料の鉄・錫含有銅に対して冷材の投入量は、やや少ない量であることが好ましい。例えば、鉄・錫含有銅25トンから30トンに対して冷材の投入量を20トン〜30トンとすることが好ましい。一例として、故銅として、鉄を5mass%から10mass%、錫を1mass%から10mass%、銅を70mass%から90mass%含むものを用いる。

【0021】

表1、表2、図3および図4は、脱鉄工程における経過時間と各成分の濃度変化を表す図である。図3および図4において、横軸は経過時間を表す。図3の縦軸は、脱鉄工程におけるメタル中の鉄濃度、スラグ中の錫濃度、およびスラグ中の銅濃度を示す。図4の縦軸は、メタル中の錫濃度、メタル中の酸素濃度、およびメタル中の鉄濃度を示す。

【0022】

【表1】

【0023】

【表2】

【0024】

表1、表2、図3および図4に示すように、時間の経過とともに、鉄・錫含有銅中の鉄濃度が低下する。したがって、酸素含有ガスの吹き込みによって鉄が酸化除去されていることがわかる。鉄の酸化除去がある程度進行した後、錫が酸化除去される。

【0025】

(スラグ排出・鋳造工程)

脱鉄工程後、炉からスラグを排出する。また、溶融メタルを鋳型に流し込んで冷却することによって鋳造する。この場合、鉄除去用スラグが除去された後に後述の錫除去用スラグが生成されることから、鉄除去用スラグと錫除去用スラグとが混合することが抑制される。それにより、後述の脱錫工程における錫除去効率低下を抑制することができる。

【0026】

脱鉄工程後に排出されるスラグ成分は、例えば、鉄が25mass%から45mass%、錫が0.5mass%から2mass%、銅が5mass%以下(例えば、1mass%から5mass%)である。また、鋳造によって得られるメタル(銅地金)は、例えば、鉄が0.2mass%から2mass%、錫が2mass%から4mass%、銅が90mass%から95mass%である。このように、脱鉄工程を経ることによって、鉄・錫含有銅中の鉄濃度を大幅に低下させることができる。また、スラグ排出工程および鋳造工程を経ることによって、高濃度の鉄を含むスラグを排出することができる。

【0027】

(脱錫工程(錫酸化工程))

次に、脱錫工程を実施する。まず、上記銅地金および溶剤を再び炉に投入する。脱錫工程における溶剤として、例えば、珪砂および石灰石を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、硅砂を0.8トンから1.5トン、石灰石を1トンから2トン投入する。さらに、錫を効率よく除去するための脱錫剤として、炭酸ソーダ(Na2CO3)を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、炭酸ソーダを2トンから3トン投入する。

【0028】

鉄・錫含有銅が投入される炉は、特に限定されるものではない。一例として、転炉、上吹き炉などを用いることができる。銅地金、溶剤、および脱錫剤を投入した後、重油、プロパンガス等の燃焼熱を用いて炉を加熱することによって、銅地金を溶融させ、溶融メタルとする。炉内の溶湯の温度は、1200℃〜1270℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく錫を酸化除去することができるからである。

【0029】

次に、溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口から空気を300Nm3/h〜400Nm3/hの流量で1.5時間〜2.5時間程度吹き込む。羽口は、例えば、炉の側壁に、2箇所〜6箇所程度設けられていることが好ましい。銅の酸化を抑制するために、脱鉄工程の際に用いた羽口数よりも脱錫工程の際に用いる羽口数を減らしてもよい。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスおよび脱錫剤によって溶湯中の錫が酸化し、スラグに移動する。それにより、錫が除去される。

【0030】

なお、脱錫工程においても溶湯温度調整のために冷材を炉内に投入することが好ましい。例えば、鋳造工程で得られた銅地金と鉄・錫が同程度の品位の故銅を冷材として用いてもよい。また、銅地金よりも高品位の故銅(鉄が0.2mass%から2mass%、錫が0mass%から4mass%、銅が90mass%から98mass%)を冷材として用いてもよい。高品位の故銅として、アノードの未電解部分(鋳返しアノード)等を用いてもよい。高品位の故銅を投入することによって、溶融メタルの汚染を抑制することができるからである。また、同時に鋳返しアノードの溶解に使用できることになるからである。

【0031】

脱錫工程を経て得られた銅地金の各成分は、例えば、鉄が0.05mass%から0.25mass%、錫が0.2mass%から1.0mass%、銅が96mass%から99mass%である。また、脱錫工程で得られたスラグの各成分は、例えば、鉄が10mass%から25mass%、錫が3mass%から15mass%、銅が8mass%から15mass%である。このように、脱鉄工程、スラグ排出工程、鋳造工程、および脱錫工程を実施することによって、効率よく鉄および錫を除去することができる。

【0032】

以上のような鉄、錫含有銅の処理工程の後、炉底に堆積物が堆積することがある。この炉の炉底堆積物の組成は、鉄:20〜40mass%、銅(Cu):15〜25mass%、SiO2:7〜13mass%、酸化カルシウム(CaO):3〜8mass%を、少なくとも含むものである。

鉄は、マグネタイト(Fe3O4)の状態になっている。

これらの堆積物は、例えば、鉄及び錫(Sn)を含む銅を酸化処理し、96〜99mass%とする炉において発生する。

【0033】

特に、銅の処理工程を回分(バッチ)操業を2回以上行ったときに、堆積が生じ、炉の堆積を著しく減少することになる。

例えばリサイクル処理炉で回収した鉄、錫含有銅150トンから200トンを2回処理した場合は、7トンから10トンの物が炉の底部に堆積する。

【0034】

これらの堆積物を放置しておくと炉の処理能力を極端に低減することと成り、操業の効率を害することになる。

一方ある程度堆積した方が、炉体内部レンガを損傷しない効果があり、炉寿命を長くする効果がある。従って、堆積部の一部を炉底に残すことが好ましい。例えば炉底から2cmから20cm程度の厚さ分の堆積物を炉底に残すとよい。

除去の目安は、堆積物が炉空間の15から16体積%を占めると除去を行う。

そこで、本発明においては、例えば、脱鉄工程、鋳造工程、脱錫工程を一工程として、2回以上処理した場合に、本発明の処理を行うことが望ましい。これにより銅の回収を効率的に行い、さらに堆積物の除去を行うことができる。

【0035】

炉に堆積した堆積物を1300℃から1400℃に昇温させ、次いで、溶解しない堆積物に対して、粒径2〜30mmの鉄含有物を投入する。加熱は、ガスバーナー等により行う。燃料は、重油やプロパンガスが使用される。

使用される金属粒は、粒径2〜30mmが好ましい。この粒形であれば、反応性・拡散性が良く、また、運搬・投入の機械化も容易となる。この結果、効率的に堆積物を除去でき、かつ作業環境も改善される。

金属粒を形成する鉄含有物は、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであることが好ましい。また、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒であることが好ましい。

この範囲の組成であれば、堆積物との反応性に優れているためである。また、ここで炭素を必須としているのは、炭素が入ることにより鉄合金の融点が下がり、鉄、錫含有銅を処理する炉での反応性が高まるからである。

Cu等有価物が含まれる物であれば、有価物の回収に繋がり、更に好適である。

しかし、Cu品位が35mass%以下であることが望ましい。35mass%以上となると、鉄成分、炭素成分が減少し、炉底堆積物への還元効果が弱まるためである。より好ましくは、20mass%以下のものである。これは、炉底堆積物への還元効果を高めるためである。

【0036】

金属粒を炉底堆積物に向けて、炉の上方から投入することにより、炉底に形成されているFe3O4を主成分とする炉底堆積物が、還元され効率的に溶解除去できる。

【0037】

上記金属粒は、炉底堆積物7トンから10トンに対して、150から250kg/回投入する。速度は例えば毎秒0.15cm2以上とする。

必要量以上の金属粒の投入は、却って炉底を損傷するおそれがあるからである。通常、投入は、原料投入口(炉装入口)より行う。炉底堆積物が形成される部所は広がっており、該当の部所に金属粒が、的確に被さる様に投入する。広い範囲で反応を生じさせ、効率的に炉底堆積物を除去することが望ましいためである。

金属粒は、炉からスラグ分、及びメタル分を除いた後、炉底の堆積物表面に満遍なく投入する。投入の後、例えばガスバーナー等により、炉を1300℃から1400℃間の温度に昇温させ、堆積物を溶解、溶解分を炉外に排出する。上記の操作は、数回行う。ただし、全ての堆積物を除去することは、炉底耐火物の寿命を縮める可能性がある。このため、堆積物の一部を炉底に残すことが好ましい。例えば、堆積物を炉底から2から20cm程度の厚さを有するように残すとよい。これにより炉の寿命の短縮を抑制できる。残存させる堆積物の厚さは、例えば5から10cm程度でもよい。炉の温度は、例えば1300℃から1350℃間、又は1350℃から1400℃間の温度等としてもよい。

【0038】

本発明により、鉄、錫含有銅処理炉の炉底に形成されているFe3O4を主成分とする炉底堆積物を効率的に溶解することが可能となり、保持容器内の有効容積を維持し、保持容器内での溶体流れを安定させ、金属銅溶体とスラグの比重分離を効率的に行うことが可能となる。

【実施例】

【0039】

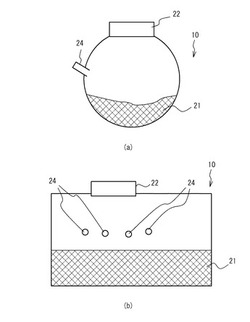

本実施例では、レンガ内径2m 長さ3mの転炉により鉄、錫含有銅を処理した。図5(a)及び図5(b)は転炉の例である。転炉10の投入口は蓋22により閉じられている。蓋22を取り外すことで、投入口(炉装入口)から転炉10内へ物を投入することが可能となる。転炉10内にはビルドアップ21(炉底堆積物)が堆積している。また転炉10には、例えば4個の羽口24が設けられている。

鉄、錫含有銅は、脱鉄工程で、4箇所の羽口24より空気を吹き込み、溶体中の鉄を酸化し、鉄をスラグ化し、スラグと溶体とを分離し、溶体を鋳造し、更に鋳造したインゴットを上記転炉10に投入し、錫を除去するため2箇所の羽口24から空気を吹き込み、錫をスラグ化し、溶体と分離回収し、96から99%粗銅を得た。

この処理を2回行うと上記転炉10内の底部に堆積物であるビルドアップ21が生じ、操業上好ましくない容積の減少が発生した。また、溶体やスラグ等の流動性、排出にも好ましい状態ではなかった。

【0040】

鉄、錫含有銅処理炉の炉堆積物は、8トン生じた。表3は、炉堆積物の成分と品位とを示す表である。表3に示すように、品位はCu:21mass%、Fe/Fe3O4:35mass%、SiO2:9.0mass%、CaO:5.7mass%、Al2O3:2.3mass%であった。

このような炉堆積物の溶解、除去のための金属粒として、「一般ゴミ直接溶融化・資源プラント」から発生した銑鉄粒を用いる。

銑鉄粒の粒径は2〜30mm、組成はメタリックFe:75mass%、C:2.5mass%、Cu:3.5mass%である。銑鉄粒を、断続的に一回あたり200kgの投入を、60分間で行った。銑鉄粒は、蓋22を取り外した投入口から投入することができる。銑鉄粒の投入速度は、例えば毎秒400〜700gの速度とするが、変更可能である。

鉄銑粒は、転炉10からスラグ分、及びメタル分を除いた後、堆積物表面に満遍なく投入する。投入の後、例えばガスバーナー等により、転炉10を例えば1300℃から1400℃間の温度に昇温させ、堆積物を溶解、溶解分を転炉10外に排出した。上記操作は、数回行った。ただし、全ての堆積物を除去することは炉底耐火物の寿命を縮める可能性があるため、堆積物の一部を、例えば炉底から2から20cmの厚さを有するように残した。

【表3】

【0041】

ビルドアップ21(炉底堆積物)は、マグネタイトが還元され、溶体化し、容易に除去が可能であった。

又回収された物には、銅が多く、銅の製錬炉へ投入し、銅を回収した。

炉底の銅も有効に回収できた。

【符号の説明】

【0042】

10 転炉

21 ビルドアップ

【技術分野】

【0001】

本発明は、鉄、錫含有銅処理炉の炉底堆積物の除去方法に関するものである。

【背景技術】

【0002】

銅製錬炉では、一般的に硫化物精鉱を酸化し、銅(Cu)等の有価金属を濃縮したマットと、鉄分が酸素(O2)と反応した酸化鉄(FeO)と二酸化シリコン(SiO2)が造カン反応して生成するスラグが融体として得られ、保持容器内でセットリングすることで、これらを比重差で分離する。

【0003】

この酸化反応では、原料中の鉄の酸化が進行し、一部の鉄(Fe)はFeOから四酸化三鉄(マグネタイト、Fe3O4)へと過剰に酸化される。このFe3O4は融点が高いため、保持容器内底部に達すると固化し、図2に示すように、ビルドアップ18を生じる。ビルドアップ18が増大すると、保持容器内の有効容積を減少させるばかりでなく、保持容器内での溶体流れを乱し、保持容器内でのマットとスラグの比重分離を阻害することが知られている。

【0004】

従来、保持容器内底部のFe3O4を主成分とするビルドアップは、還元剤として銑鉄のブロック(概型280mmL×80mmW×50mmH、重量約5kgのインゴット)を保持容器内上部(例えば投入口20)から投入し底部まで沈降、Fe3O4を銑鉄で還元して、減少させる手段が一般的であった。

【0005】

しかし、

1)この方法では、インゴット投入口20直下のビルドアップ18が溶解されるのみで、投入口直下から例えば1m程度離れた部分のビルドアップ18を溶解することは、不可能であった。

広範囲のビルドアップ18を溶解するためには、多数の投入口を設ける必要があるが、設けた場合には、投入口からのSO2ガスを含んだ高温ガスの漏洩、投入口付近の機械的強度の低下の問題があった。

【0006】

2)この方法では、重量2〜5kgのインゴットを運搬、投入する必要があるが、機械化が困難であり、人力運搬・投入が一般的である。しかし、この作業は、炉内温度約1300℃の製錬炉付近の作業であり、作業環境が劣悪であった。

上記の課題を解決するために、特許第4096825号公報(特許文献1)が、開示された。

しかしながら、これらは、図1に示すように、スラグ層14、マット層16が有り、その下に、ビルドアップ18が有るものであり、本発明対象のリサイクル品の高品位化の為の炉とは異なり、直ちに、リサイクル炉における炉底の堆積物の処理に関する問題解決に用いることは、出来なかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4096825号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、スラグ層とマット層がなく、リサイクル炉の炉底部に堆積した堆積物を効率的に除去する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

そこで、以下の発明を提案する。

(1)鉄、錫含有銅処理炉において、鉄化合物が炉底に堆積した前記炉を1300℃から1400℃間の温度に昇温させ、次いで、前記炉からスラグ分とメタル分とを除去した後、粒径2〜30mmであって、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであって、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒を、前記炉底に形成されているFe3O4を主成分とする炉底堆積物に向けて、上方から投入することにより、前記炉底に形成されているFe3O4を主成分とする前記炉底堆積物を効率的に溶解除去する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(2)上記(1)の炉底堆積物の組成が、鉄:20から40mass%、銅:15から25mass%、SiO2:7から13mass%、CaO:3から8mass%少なくも含むものである鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(3)上記(1)或は(2)のいずれかにおいて、炉内耐火物を保護するため、前記炉底堆積物の全てを除去せず、前記炉底堆積物の一部を前記炉底に残す鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【0010】

(4)上記(1)から(3)の何れかにおいて、鉄、銅含有銅処理工程を少なくとも2バッチ以上行った場合に、炉底堆積物の処理を行う鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(5)上記(1)から(4)の何れかにおいて、脱鉄、脱錫工程経過後に前記炉底堆積物の処理を行う鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(6)上記(1)から(5)の何れかにおいて、前記金属粒を前記炉の炉装入口から投入する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

(7)上記(3)から(6)の何れかにおいて、前記炉底に残る前記炉底堆積物の一部は、前記炉底から2cmから20cmの厚さを有する鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【発明の効果】

【0011】

本発明を実施することにより、以下の効果を有する。

(1)広範囲の鉄、錫含有銅処理炉の炉底堆積物を効率よく溶解除去することができる。また、金属粒の粒径、かさ比重、投入速度等を適切な条件とすれば、鉄、錫含有銅処理炉の炉底堆積物の除去方法をも効率的に溶解除去できる。さらに、作業環境の悪化を防止できる。

(2)堆積物を効率的に除去することができる。

(3)炉の寿命の短縮を抑制することができる。

(4)鉄、錫含有銅処理炉の炉底堆積物中に含まれる銅の回収を、効率的に行うことができる。

(5)鉄、錫含有銅処理炉の炉底堆積物中に含まれる銅の回収を、効率的に行うことができる。

(6)堆積物を効率的に除去することができる。

(7)炉の寿命の短縮を抑制することができる。

【図面の簡単な説明】

【0012】

【図1】本発明と異なる銅製錬炉である錬カン炉の堆積物の除去を示す概略図である。

【図2】鉄・錫含有銅の処理方法を示すフロー図である。

【図3】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【図4】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【図5】本発明の一態様であり、鉄、錫含有銅処理炉の炉底堆積物の溶解状況を示す。

【発明を実施するための形態】

【0013】

以下、本発明の構成を詳しく説明する。

本発明において、対象とする炉は、鉄、錫含有銅を処理する炉である。炉は、例えばリサイクル関連の処理炉等であり、炉底に鉄化合物が堆積する炉である。鉄、錫含有銅とは、鉄と錫とを含有する銅である。

【0014】

まず、鉄、錫含有銅の処理方法の内容を説明する。本処理方法は、鉄、錫含有銅から鉄および錫を効率よく除去することを目的としている。本実施形態において対象とする鉄・錫含有銅は、一例として、鉄を5mass%から25mass%、錫を1mass%から8mass%、銅を50mass%から80mass%含有する。図2に示す処理フローに沿って、本実施形態に係る鉄・錫含有銅の処理方法について説明する。

【0015】

(脱鉄工程(鉄酸化工程))

まず、第一工程として、鉄を酸化除去する脱鉄工程を実施する。脱鉄工程では、上記の鉄・錫含有銅を炉内に投入し、溶剤を投入する。溶剤として、例えば、珪砂(SiO2)および石灰石(CaCO3)を投入する。例えば、25トンから30トンの鉄・錫含有銅に対して、硅砂を2.5トンから3トン、石灰石を3.5トンから4.5トン投入する。

【0016】

鉄・錫含有銅が投入される炉は、特に限定されるものではない。一例として、転炉、上吹き炉などを用いることができる。鉄・錫含有銅および溶剤を投入した後、プロパンガス、重油等の燃焼熱を用いて炉を加熱することによって、鉄・錫含有銅を溶融させ、溶融メタルとする。プロパンガスは硫黄分が低いので、排気ガスの処理軽減の観点からは、プロパンガスを用いることが好ましい。炉内の溶湯の温度は、1300℃〜1400℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく鉄を酸化除去することができるからである。銅の酸化をより抑制するためには、炉内の溶湯の温度は、1300℃〜1350℃に維持することが好ましい。

【0017】

次に、溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口から空気を300Nm3/h〜400Nm3/hの流量で4時間〜5時間程度吹き込む。羽口は、例えば、炉の側壁に、2箇所〜6箇所程度設けられていることが好ましい。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスの吹き込みによって溶融メタル中の鉄が酸化し、スラグに移動する。それにより、溶融メタルから鉄が除去される。

【0018】

なお、鉄の酸化の際に酸化熱が発生する。そこで、溶湯の温度が過度に上昇することを抑制する目的で、溶湯に冷材を投入する。ただし、冷材を投入した際に、溶融メタル中の酸素濃度が2mass%以下となるように調整することが好ましい。銅ロスを抑制するためである。より銅ロスを抑制するためには、溶融メタル中の酸素濃度が1mass%以下となるように調整することが好ましい。

【0019】

冷材は、特に限定されるものではない。一例として、故銅を冷材として用いることが好ましい。故銅中の不純物も除去可能となるからである。例えば、鉄および錫の少なくともいずれか一方を含む故銅を冷材として用いることが好ましい。または、故銅として、めっき屑などの低品位のリサイクル品を用いてもよい。高品位の故銅を用いてもよいが、低品位の故銅を用いた方が経済的である。

【0020】

冷材として故銅を用いる場合、出発原料の鉄・錫含有銅に対して冷材の投入量は、やや少ない量であることが好ましい。例えば、鉄・錫含有銅25トンから30トンに対して冷材の投入量を20トン〜30トンとすることが好ましい。一例として、故銅として、鉄を5mass%から10mass%、錫を1mass%から10mass%、銅を70mass%から90mass%含むものを用いる。

【0021】

表1、表2、図3および図4は、脱鉄工程における経過時間と各成分の濃度変化を表す図である。図3および図4において、横軸は経過時間を表す。図3の縦軸は、脱鉄工程におけるメタル中の鉄濃度、スラグ中の錫濃度、およびスラグ中の銅濃度を示す。図4の縦軸は、メタル中の錫濃度、メタル中の酸素濃度、およびメタル中の鉄濃度を示す。

【0022】

【表1】

【0023】

【表2】

【0024】

表1、表2、図3および図4に示すように、時間の経過とともに、鉄・錫含有銅中の鉄濃度が低下する。したがって、酸素含有ガスの吹き込みによって鉄が酸化除去されていることがわかる。鉄の酸化除去がある程度進行した後、錫が酸化除去される。

【0025】

(スラグ排出・鋳造工程)

脱鉄工程後、炉からスラグを排出する。また、溶融メタルを鋳型に流し込んで冷却することによって鋳造する。この場合、鉄除去用スラグが除去された後に後述の錫除去用スラグが生成されることから、鉄除去用スラグと錫除去用スラグとが混合することが抑制される。それにより、後述の脱錫工程における錫除去効率低下を抑制することができる。

【0026】

脱鉄工程後に排出されるスラグ成分は、例えば、鉄が25mass%から45mass%、錫が0.5mass%から2mass%、銅が5mass%以下(例えば、1mass%から5mass%)である。また、鋳造によって得られるメタル(銅地金)は、例えば、鉄が0.2mass%から2mass%、錫が2mass%から4mass%、銅が90mass%から95mass%である。このように、脱鉄工程を経ることによって、鉄・錫含有銅中の鉄濃度を大幅に低下させることができる。また、スラグ排出工程および鋳造工程を経ることによって、高濃度の鉄を含むスラグを排出することができる。

【0027】

(脱錫工程(錫酸化工程))

次に、脱錫工程を実施する。まず、上記銅地金および溶剤を再び炉に投入する。脱錫工程における溶剤として、例えば、珪砂および石灰石を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、硅砂を0.8トンから1.5トン、石灰石を1トンから2トン投入する。さらに、錫を効率よく除去するための脱錫剤として、炭酸ソーダ(Na2CO3)を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、炭酸ソーダを2トンから3トン投入する。

【0028】

鉄・錫含有銅が投入される炉は、特に限定されるものではない。一例として、転炉、上吹き炉などを用いることができる。銅地金、溶剤、および脱錫剤を投入した後、重油、プロパンガス等の燃焼熱を用いて炉を加熱することによって、銅地金を溶融させ、溶融メタルとする。炉内の溶湯の温度は、1200℃〜1270℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく錫を酸化除去することができるからである。

【0029】

次に、溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口から空気を300Nm3/h〜400Nm3/hの流量で1.5時間〜2.5時間程度吹き込む。羽口は、例えば、炉の側壁に、2箇所〜6箇所程度設けられていることが好ましい。銅の酸化を抑制するために、脱鉄工程の際に用いた羽口数よりも脱錫工程の際に用いる羽口数を減らしてもよい。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスおよび脱錫剤によって溶湯中の錫が酸化し、スラグに移動する。それにより、錫が除去される。

【0030】

なお、脱錫工程においても溶湯温度調整のために冷材を炉内に投入することが好ましい。例えば、鋳造工程で得られた銅地金と鉄・錫が同程度の品位の故銅を冷材として用いてもよい。また、銅地金よりも高品位の故銅(鉄が0.2mass%から2mass%、錫が0mass%から4mass%、銅が90mass%から98mass%)を冷材として用いてもよい。高品位の故銅として、アノードの未電解部分(鋳返しアノード)等を用いてもよい。高品位の故銅を投入することによって、溶融メタルの汚染を抑制することができるからである。また、同時に鋳返しアノードの溶解に使用できることになるからである。

【0031】

脱錫工程を経て得られた銅地金の各成分は、例えば、鉄が0.05mass%から0.25mass%、錫が0.2mass%から1.0mass%、銅が96mass%から99mass%である。また、脱錫工程で得られたスラグの各成分は、例えば、鉄が10mass%から25mass%、錫が3mass%から15mass%、銅が8mass%から15mass%である。このように、脱鉄工程、スラグ排出工程、鋳造工程、および脱錫工程を実施することによって、効率よく鉄および錫を除去することができる。

【0032】

以上のような鉄、錫含有銅の処理工程の後、炉底に堆積物が堆積することがある。この炉の炉底堆積物の組成は、鉄:20〜40mass%、銅(Cu):15〜25mass%、SiO2:7〜13mass%、酸化カルシウム(CaO):3〜8mass%を、少なくとも含むものである。

鉄は、マグネタイト(Fe3O4)の状態になっている。

これらの堆積物は、例えば、鉄及び錫(Sn)を含む銅を酸化処理し、96〜99mass%とする炉において発生する。

【0033】

特に、銅の処理工程を回分(バッチ)操業を2回以上行ったときに、堆積が生じ、炉の堆積を著しく減少することになる。

例えばリサイクル処理炉で回収した鉄、錫含有銅150トンから200トンを2回処理した場合は、7トンから10トンの物が炉の底部に堆積する。

【0034】

これらの堆積物を放置しておくと炉の処理能力を極端に低減することと成り、操業の効率を害することになる。

一方ある程度堆積した方が、炉体内部レンガを損傷しない効果があり、炉寿命を長くする効果がある。従って、堆積部の一部を炉底に残すことが好ましい。例えば炉底から2cmから20cm程度の厚さ分の堆積物を炉底に残すとよい。

除去の目安は、堆積物が炉空間の15から16体積%を占めると除去を行う。

そこで、本発明においては、例えば、脱鉄工程、鋳造工程、脱錫工程を一工程として、2回以上処理した場合に、本発明の処理を行うことが望ましい。これにより銅の回収を効率的に行い、さらに堆積物の除去を行うことができる。

【0035】

炉に堆積した堆積物を1300℃から1400℃に昇温させ、次いで、溶解しない堆積物に対して、粒径2〜30mmの鉄含有物を投入する。加熱は、ガスバーナー等により行う。燃料は、重油やプロパンガスが使用される。

使用される金属粒は、粒径2〜30mmが好ましい。この粒形であれば、反応性・拡散性が良く、また、運搬・投入の機械化も容易となる。この結果、効率的に堆積物を除去でき、かつ作業環境も改善される。

金属粒を形成する鉄含有物は、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであることが好ましい。また、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒であることが好ましい。

この範囲の組成であれば、堆積物との反応性に優れているためである。また、ここで炭素を必須としているのは、炭素が入ることにより鉄合金の融点が下がり、鉄、錫含有銅を処理する炉での反応性が高まるからである。

Cu等有価物が含まれる物であれば、有価物の回収に繋がり、更に好適である。

しかし、Cu品位が35mass%以下であることが望ましい。35mass%以上となると、鉄成分、炭素成分が減少し、炉底堆積物への還元効果が弱まるためである。より好ましくは、20mass%以下のものである。これは、炉底堆積物への還元効果を高めるためである。

【0036】

金属粒を炉底堆積物に向けて、炉の上方から投入することにより、炉底に形成されているFe3O4を主成分とする炉底堆積物が、還元され効率的に溶解除去できる。

【0037】

上記金属粒は、炉底堆積物7トンから10トンに対して、150から250kg/回投入する。速度は例えば毎秒0.15cm2以上とする。

必要量以上の金属粒の投入は、却って炉底を損傷するおそれがあるからである。通常、投入は、原料投入口(炉装入口)より行う。炉底堆積物が形成される部所は広がっており、該当の部所に金属粒が、的確に被さる様に投入する。広い範囲で反応を生じさせ、効率的に炉底堆積物を除去することが望ましいためである。

金属粒は、炉からスラグ分、及びメタル分を除いた後、炉底の堆積物表面に満遍なく投入する。投入の後、例えばガスバーナー等により、炉を1300℃から1400℃間の温度に昇温させ、堆積物を溶解、溶解分を炉外に排出する。上記の操作は、数回行う。ただし、全ての堆積物を除去することは、炉底耐火物の寿命を縮める可能性がある。このため、堆積物の一部を炉底に残すことが好ましい。例えば、堆積物を炉底から2から20cm程度の厚さを有するように残すとよい。これにより炉の寿命の短縮を抑制できる。残存させる堆積物の厚さは、例えば5から10cm程度でもよい。炉の温度は、例えば1300℃から1350℃間、又は1350℃から1400℃間の温度等としてもよい。

【0038】

本発明により、鉄、錫含有銅処理炉の炉底に形成されているFe3O4を主成分とする炉底堆積物を効率的に溶解することが可能となり、保持容器内の有効容積を維持し、保持容器内での溶体流れを安定させ、金属銅溶体とスラグの比重分離を効率的に行うことが可能となる。

【実施例】

【0039】

本実施例では、レンガ内径2m 長さ3mの転炉により鉄、錫含有銅を処理した。図5(a)及び図5(b)は転炉の例である。転炉10の投入口は蓋22により閉じられている。蓋22を取り外すことで、投入口(炉装入口)から転炉10内へ物を投入することが可能となる。転炉10内にはビルドアップ21(炉底堆積物)が堆積している。また転炉10には、例えば4個の羽口24が設けられている。

鉄、錫含有銅は、脱鉄工程で、4箇所の羽口24より空気を吹き込み、溶体中の鉄を酸化し、鉄をスラグ化し、スラグと溶体とを分離し、溶体を鋳造し、更に鋳造したインゴットを上記転炉10に投入し、錫を除去するため2箇所の羽口24から空気を吹き込み、錫をスラグ化し、溶体と分離回収し、96から99%粗銅を得た。

この処理を2回行うと上記転炉10内の底部に堆積物であるビルドアップ21が生じ、操業上好ましくない容積の減少が発生した。また、溶体やスラグ等の流動性、排出にも好ましい状態ではなかった。

【0040】

鉄、錫含有銅処理炉の炉堆積物は、8トン生じた。表3は、炉堆積物の成分と品位とを示す表である。表3に示すように、品位はCu:21mass%、Fe/Fe3O4:35mass%、SiO2:9.0mass%、CaO:5.7mass%、Al2O3:2.3mass%であった。

このような炉堆積物の溶解、除去のための金属粒として、「一般ゴミ直接溶融化・資源プラント」から発生した銑鉄粒を用いる。

銑鉄粒の粒径は2〜30mm、組成はメタリックFe:75mass%、C:2.5mass%、Cu:3.5mass%である。銑鉄粒を、断続的に一回あたり200kgの投入を、60分間で行った。銑鉄粒は、蓋22を取り外した投入口から投入することができる。銑鉄粒の投入速度は、例えば毎秒400〜700gの速度とするが、変更可能である。

鉄銑粒は、転炉10からスラグ分、及びメタル分を除いた後、堆積物表面に満遍なく投入する。投入の後、例えばガスバーナー等により、転炉10を例えば1300℃から1400℃間の温度に昇温させ、堆積物を溶解、溶解分を転炉10外に排出した。上記操作は、数回行った。ただし、全ての堆積物を除去することは炉底耐火物の寿命を縮める可能性があるため、堆積物の一部を、例えば炉底から2から20cmの厚さを有するように残した。

【表3】

【0041】

ビルドアップ21(炉底堆積物)は、マグネタイトが還元され、溶体化し、容易に除去が可能であった。

又回収された物には、銅が多く、銅の製錬炉へ投入し、銅を回収した。

炉底の銅も有効に回収できた。

【符号の説明】

【0042】

10 転炉

21 ビルドアップ

【特許請求の範囲】

【請求項1】

鉄、錫含有銅処理炉において、鉄化合物が炉底に堆積した前記炉を1300℃から1400℃間の温度に昇温させ、次いで、

前記炉からスラグ分とメタル分とを除去した後、粒径2〜30mmであって、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであって、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒を、前記炉底に形成されているFe3O4を主成分とする炉底堆積物に向けて、上方から投入することにより、前記炉底に形成されているFe3O4を主成分とする前記炉底堆積物を効率的に溶解除去することを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項2】

請求項1の前記炉底堆積物の組成が、鉄:20から40mass%、銅:15から25mass%、SiO2:7から13mass%、CaO:3から8mass%少なくも含むものであることを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項3】

請求項1或は請求項2の何れかにおいて、炉内耐火物を保護するため、前記炉底堆積物の全てを除去せず、前記炉底堆積物の一部を前記炉底に残すことを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項4】

請求項1から3の何れかにおいて、鉄、錫含有銅処理工程を少なくとも2バッチ以上行った場合に、前記炉底堆積物の処理を行うことを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項5】

請求項1から4の何れかにおいて、脱鉄、脱錫工程経過後に前記炉底堆積物の処理を行うことを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項6】

請求項1から5の何れかにおいて、前記金属粒を前記炉の炉装入口から投入することを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項7】

請求項3から6の何れかにおいて、前記炉底に残る前記炉底堆積物の一部は、前記炉底から2cmから20cmの厚さを有することを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項1】

鉄、錫含有銅処理炉において、鉄化合物が炉底に堆積した前記炉を1300℃から1400℃間の温度に昇温させ、次いで、

前記炉からスラグ分とメタル分とを除去した後、粒径2〜30mmであって、メタリックFe品位が50〜95mass%、C品位が1〜5mass%、Cu品位が35mass%以下含むものであって、一般廃棄物あるいは、産業廃棄物を溶融還元処理して得られる金属粒を、前記炉底に形成されているFe3O4を主成分とする炉底堆積物に向けて、上方から投入することにより、前記炉底に形成されているFe3O4を主成分とする前記炉底堆積物を効率的に溶解除去することを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項2】

請求項1の前記炉底堆積物の組成が、鉄:20から40mass%、銅:15から25mass%、SiO2:7から13mass%、CaO:3から8mass%少なくも含むものであることを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項3】

請求項1或は請求項2の何れかにおいて、炉内耐火物を保護するため、前記炉底堆積物の全てを除去せず、前記炉底堆積物の一部を前記炉底に残すことを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項4】

請求項1から3の何れかにおいて、鉄、錫含有銅処理工程を少なくとも2バッチ以上行った場合に、前記炉底堆積物の処理を行うことを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項5】

請求項1から4の何れかにおいて、脱鉄、脱錫工程経過後に前記炉底堆積物の処理を行うことを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項6】

請求項1から5の何れかにおいて、前記金属粒を前記炉の炉装入口から投入することを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【請求項7】

請求項3から6の何れかにおいて、前記炉底に残る前記炉底堆積物の一部は、前記炉底から2cmから20cmの厚さを有することを特徴とする鉄、錫含有銅処理炉の炉底堆積物の除去方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−211381(P2012−211381A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−89594(P2011−89594)

【出願日】平成23年4月13日(2011.4.13)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年4月13日(2011.4.13)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]