鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法

【課題】 鉄・錫含有銅から鉄および錫を効率よく除去することができる鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法を提供する。

【解決手段】 鉄・錫含有銅の処理装置は、傾転可能な溶錬炉と、溶錬炉に鉄・錫含有銅を投入するための投入口と、溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、溶錬炉の側壁においてスラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備える。

【解決手段】 鉄・錫含有銅の処理装置は、傾転可能な溶錬炉と、溶錬炉に鉄・錫含有銅を投入するための投入口と、溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、溶錬炉の側壁においてスラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法に関する。

【背景技術】

【0002】

特許文献1では、「廃棄物の処理によって得られた銅を主体とする溶融体から不純物金属を分離除去して高純度の銅メタルを回収する方法であって、

(イ)上記溶融体に「鉄源」とカルシウム源を添加して溶融体中の酸素濃度を0.6から1.0mass%にした酸化熔錬を行うことによって、亜酸化銅−酸化鉄を主体とする酸化カルシウム含有スラグ(亜酸化銅−酸化鉄系スラグと云う)を形成して上記溶融体に含まれる不純物金属をスラグ化し、当該スラグを分離する第一工程と、

(ロ)第一工程でスラグ化した不純物金属を除去した溶融体にカルシウム源を添加して溶融体中の酸素濃度を0.8mass%から1.1mass%にした酸化熔錬を行うことによって、亜酸化銅−酸化カルシウムを主体とするスラグ(亜酸化銅−酸化カルシウム系スラグと云う)を形成して上記溶融体に残留する不純物金属をスラグ化し、該スラグを分離する第二工程とを有することを特徴とする高純度銅の回収方法である。」旨の記載がある。また、特許文献1の実施例では、ランスを使用して、空気を吹き込み、スラグを掻き出す装置を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−193147号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の技術は、鉄源として鉄を加える態様であり、鉄・錫含有銅から鉄および錫を効率よく除去することができない。

【0005】

本発明は上記の課題に鑑み、鉄・錫含有銅から鉄および錫を効率よく除去することができる鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る鉄・錫含有銅の処理装置は、傾転可能な溶錬炉と、前記溶錬炉に鉄・錫含有銅を投入するための投入口と、前記溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、前記溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備えることを特徴とするものである。本発明に係る鉄・錫含有銅の処理装置によれば、鉄および錫を効率よく除去することができる。

【0007】

前記溶錬炉には、排気ガスを排出するための排気口が設けられ、前記排気口は、前記溶錬炉から前記排気口に至る配管の下部に壁を有していてもよい。前記溶錬炉から前記排気口に至る配管は円管であり、前記排気口は、上側の半円が開口する形状を有していてもよい。前記投入口は、前記溶錬炉の上部に設けられていてもよい。

【0008】

本発明に係る鉄・錫含有銅の処理方法は、傾転可能な溶錬炉の側壁に設けられスラグを排出するためのスラグ排出口と、前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ溶融メタルを排出するためのメタル排出口と、を備える処理装置内において、所定温度で溶融させた鉄・錫含有銅の鉄を酸化する鉄酸化工程と、前記溶錬炉を傾転させて、前記鉄酸化工程で得られるスラグを前記スラグ排出口から排出し、前記鉄酸化工程で得られる溶融メタルを前記メタル排出口から排出する工程と、前記溶融メタルを鋳造する鋳造工程と、前記鋳造工程で得られたメタルを前記溶錬炉で再度溶融し、溶融したメタルに炭酸ソーダを添加し、溶融メタル中の錫を酸化する錫酸化工程と、を含むことを特徴とするものである。本発明に係る鉄・錫含有銅の処理方法によれば、鉄および錫を効率よく除去することができる。

【0009】

前記処理装置は、前記溶錬炉内に酸素含有ガスを吹き込むための羽口を複数備え、前記鉄酸化工程で用いる羽口数よりも前記錫酸化工程で用いる羽口数を減らしてもよい。前記鉄酸化工程の際に前記溶錬炉に投入される鉄・錫含有銅は、鉄を5mass%から20mass%含み、錫を1mass%から5mass%含んでいてもよい。

【発明の効果】

【0010】

本発明によれば、鉄・錫含有銅から鉄および錫を効率よく除去することができる鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法を提供することができる。

【図面の簡単な説明】

【0011】

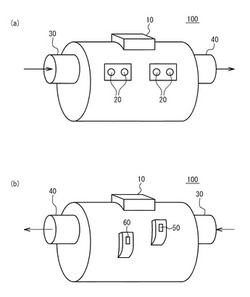

【図1】鉄・錫含有銅の処理装置の模式的な斜視図である。

【図2】排気口の詳細を説明するための図である。

【図3】スラグ排出口およびメタル排出口の詳細を説明するための模式図である。

【図4】処理装置を用いた鉄・錫含有銅の処理方法について説明するための処理フローである。

【図5】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【図6】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための実施形態について説明する。

【0013】

(実施形態)

以下に、実施形態に係る鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法の内容を説明する。本実施形態において対象とする鉄・錫含有銅は、一例として、鉄を5mass%から25mass%、錫を1mass%から8mass%、銅を50mass%から80mass%含有する。このような鉄・錫含有銅は、ブラック銅と称されることもある。本実施形態は、鉄・錫含有銅から鉄および錫を効率よく除去することを目的としている。

【0014】

図1(a)および図1(b)は、鉄・錫含有銅の処理装置100の模式的な斜視図である。図1(a)は、処理装置100の一方側(正面側)の斜視図である。図1(b)は、処理装置100の他方側(背面側)の斜視図である。処理装置100は、傾転可能な溶錬炉である。本実施形態においては、一例として、略円柱状の転炉を処理装置100として用いる。処理装置100は、略円柱の両底面が略鉛直面をなすように配置される。

【0015】

図1(a)および図1(b)に示すように、処理装置100の上側には、鉄・錫含有銅、溶剤、脱錫剤、冷材などを投入するための投入口10が設けられている。図1(a)に示すように、処理装置100の正面側(円柱曲面の一方側)には、溶湯に空気などの酸素含有ガスを吹き込むための羽口20が設けられている。羽口20は、複数設けられていることが好ましい。本実施形態においては、4本の羽口20が設けられている。

【0016】

また、一方の鉛直面には、バーナー30が設けられ、他方の鉛直面には、排気口40が設けられている。バーナー30からは、プロパンガスなどの燃料と酸素とが吹き込まれる。排気口40からは、排気ガスが排出される。図2(a)および図2(b)は、排気口40の詳細を説明するための図である。図2(a)は、通常の排気口の形状を示している。図2(a)に示すように、通常の排気口は、排気口に至る排気管と同形状を有している。図2(a)の例では、排気口は、円形状を有している。これに対して、本実施形態に係る排気口40は、図2(b)に示すように、排気口40に至る排気管の下部に壁を有する形状を有している。図2(b)の例では、排気口40は、上側の半円が開口する形状を有している。

【0017】

図1(b)に示すように、処理装置100の背面側(円柱曲面の他方側)には、スラグを排出するためのスラグ排出口50および溶融メタルを排出するためのメタル排出口60が設けられている。図3(a)はスラグ排出口50の詳細を説明するための模式図であり、図3(b)はメタル排出口60の詳細を説明するための模式図である。

【0018】

スラグ排出口50は、オーバーフロー式(溢流式)の排出口として用いられる。スラグ排出口50は、メタル排出口60よりも鉛直上方に設けられている。したがって、スラグ排出口50は、溶湯の上下分離層のうち、上側の層を排出することができる。本実施形態においては、溶融メタル上にスラグが浮いているため、スラグ排出口50からスラグを優先的に排出することができる。

【0019】

メタル排出口60は、サイフォン式の排出口として用いられる。メタル排出口60は、スラグ排出口50よりも鉛直下方に設けられている。したがって、メタル排出口60は、溶湯の上下分離層のうち、下側の層を排出することができる。本実施形態においては、溶融メタル上にスラグが浮いているため、メタル排出口60から溶融メタルを優先的に排出することができる。

【0020】

次に、処理装置100を用いた鉄・錫含有銅の処理方法について説明する。図4は、処理装置100を用いた鉄・錫含有銅の処理方法について説明するための処理フローである。

【0021】

(脱鉄工程(鉄酸化工程))

まず、第一工程として、鉄を酸化除去する脱鉄工程を実施する。脱鉄工程では、投入口10から、鉄・錫含有銅を炉内に投入するとともに、溶剤を投入する。溶剤として、例えば、珪砂(SiO2)および石灰石(CaCO3)を投入する。例えば、25トンから30トンの鉄・錫含有銅に対して、硅砂を2.5トンから3トン、石灰石を3.5トンから4.5トン投入する。

【0022】

鉄・錫含有銅および溶剤を投入した後、バーナー30からプロパンガス、重油などの燃料と酸素とを供給し、燃料を燃焼させる。燃料の燃焼熱を用いて炉内を加熱することによって、鉄・錫含有銅を溶融させ、溶融メタルとする。なお、プロパンガスは重油よりも硫黄分が低いため、排ガス処理軽減の観点からすると、プロパンガスを用いることが好ましい。炉内の溶湯の温度は、1300℃〜1400℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく鉄を酸化除去することができるからである。銅の酸化をより抑制するためには、炉内の溶湯の温度は、1300℃〜1350℃に維持することがより好ましい。

【0023】

次に、羽口20から溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口20から空気を300Nm3/h〜400Nm3/hの流量で4時間〜5時間程度吹き込む。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスの吹き込みによって溶融メタル中の鉄が酸化し、スラグに移動する。それにより、溶融メタルから鉄が除去される。図2(b)で示したように、排気口40は、排気口40に至る排気管の下部に壁を有する形状を有している。そのため、羽口20からのガス供給に起因する溶湯の飛び出しを抑制することができる。

【0024】

なお、鉄の酸化の際に酸化熱が発生する。そこで、溶湯の温度が過度に上昇することを抑制する目的で、投入口10から冷材を投入する。ただし、冷材を投入した際に、溶融メタル中の酸素濃度が2mass%以下となるように調整することが好ましい。銅ロスを抑制するためである。より銅ロスを抑制するためには、溶融メタル中の酸素濃度が1mass%以下となるように調整することが好ましい。

【0025】

冷材は、特に限定されるものではない。一例として、故銅を冷材として用いることが好ましい。故銅中の不純物も除去可能となるからである。例えば、鉄および錫の少なくともいずれか一方を含む故銅を冷材として用いることが好ましい。または、故銅として、めっき屑などの低品位のリサイクル品を用いてもよい。高品位の故銅を用いてもよいが、低品位の故銅を用いた方が経済的である。

【0026】

冷材として故銅を用いる場合、出発原料の鉄・含有銅に対して冷材の投入量は、やや少ない量であることが好ましい。例えば、鉄・錫含有銅25トンから30トンに対して冷材の投入量を20トン〜30トンとすることが好ましい。一例として、故銅として、鉄を5mass%から10mass%、錫を1mass%から10mass%、銅を70mass%から90mass%含むものを用いる。

【0027】

表1、表2、図5および図6は、脱鉄工程における経過時間と各成分の濃度変化を表す図である。図5および図6において、横軸は経過時間を表す。図5の縦軸は、脱鉄工程におけるメタル中の鉄濃度、スラグ中の錫濃度、およびスラグ中の銅濃度を示す。図6の縦軸は、メタル中の酸素濃度、およびメタル中の鉄濃度を示す。

【0028】

【表1】

【0029】

【表2】

【0030】

表1、表2、図5および図6に示すように、時間の経過とともに、鉄・錫含有銅中の鉄濃度が低下する。したがって、酸素含有ガスの吹き込みによって鉄が酸化除去されていることがわかる。鉄の酸化除去がある程度進行した後、錫が酸化除去される。しかしながら、この場合、錫の酸化とともに銅も酸化するため、銅ロスが大きくなってしまう。したがって、脱鉄工程において、銅のロスを抑制することが好ましい。

【0031】

例えば、銅ロスが1mass%〜5mass%に保たれるように、脱鉄工程を実施することが好ましい。なお、この場合の銅ロスとは、スラグ中の銅品位(mass%)である。

【0032】

(スラグ排出・鋳造工程)

脱鉄工程後、処理装置100を傾転させることによって、スラグ排出口50からスラグを排出する。また、溶融メタルをメタル排出口60から鋳型に流し込む。溶融メタルを冷却することによって、溶融メタルを鋳造することができる。この工程を経ることによって、鉄除去用スラグが除去された後に錫除去用スラグが生成されることになる。したがって、鉄除去用スラグと錫除去用スラグとが混合することが抑制される。それにより、後述する脱錫工程における錫除去効率低下を抑制することができる。

【0033】

脱鉄工程後に排出されるスラグ成分は、例えば、鉄が25mass%〜45mass%、錫が0.5mass%〜2mass%、銅が1mass%〜5mass%である。また、鋳造によって得られるメタル(銅地金)は、例えば、鉄が0.2mass%〜2mass%、錫が2mass%〜4mass%、銅が90mass%〜95mass%である。このように、脱鉄工程を経ることによって、鉄・錫含有銅中の鉄濃度を大幅に低下させることができる。また、スラグ排出工程および鋳造工程を経ることによって、高濃度の鉄を含むスラグを排出することができる。

【0034】

(脱錫工程(錫酸化工程))

次に、脱錫工程を実施する。まず、投入口10から上記銅地金および溶剤を再び投入する。脱錫工程における溶剤として、例えば、珪砂および石灰石を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、硅砂を0.8トンから1.5トン、石灰石を1トンから2トン投入する。さらに、錫を効率よく除去するための脱錫剤として、炭酸ソーダ(Na2CO3)を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、炭酸ソーダを2トンから3トン投入する。

【0035】

銅地金、溶剤、および脱錫剤を投入した後、バーナー30からプロパンガス、重油等の燃焼熱を用いて炉を加熱することによって、銅地金を溶融させ、溶融メタルとする。炉内の溶湯の温度は、1200℃〜1270℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく錫を酸化除去することができるからである。

【0036】

次に、羽口20から溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口から空気を300Nm3/h〜400Nm3/hの流量で1.5時間〜2.5時間程度吹き込む。脱錫工程においては、銅の酸化を抑制するために、使用する羽口の数を減らしてもよい。例えば、4本の羽口20のうち2本を閉鎖し、残りの2本を用いてもよい。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスおよび脱錫剤によって溶湯中の錫が酸化し、スラグに移動する。それにより、錫が除去される。

【0037】

なお、脱錫工程においても溶湯温度調整のために冷材を炉内に投入することが好ましい。例えば、鋳造工程で得られた銅地金と鉄・錫が同程度の品位の故銅を冷材として用いてもよい。また、銅地金よりも高品位の故銅(鉄が0.2mass%から2mass%、錫が0mass%から4mass%、銅が90mass%から98mass%)を冷材として用いてもよい。高品位の故銅として、アノードの未電解部分(鋳返しアノード)等を用いてもよい。高品位の故銅を投入することによって、溶融メタルの汚染を抑制することができるからである。また、同時に鋳返しアノードの溶解に使用できることになるからである。

【0038】

脱錫工程を経て得られた銅地金の各成分は、例えば、鉄が0.05mass%〜0.25mass%、錫が0.2mass%〜1.0mass%、銅が96mass%〜99mass%である。また、脱錫工程で得られたスラグの各成分は、例えば、鉄が10mass%〜25mass、錫が3mass%〜15mass%、銅が8mass%〜15mass%である。このように、脱鉄工程、スラグ排出工程、鋳造工程、および脱錫工程を実施することによって、効率よく鉄および錫を除去することができる。

【0039】

なお、本実施形態においては、溶錬炉として転炉を用いたが、上吹き炉などを用いてもよい。

【0040】

以下、本発明の実施例について説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【実施例】

【0041】

出発原料として、鉄15mass%、錫5mass%、銅75mass%の鉄・錫含有銅を用いた。図4に示す処理フローに沿って、各工程を実施した。

【0042】

(脱鉄工程)

まず、第一工程として、鉄を除去する処理を行った。脱鉄工程では、上記鉄・錫含有銅を投入口10から投入し、溶剤である硅砂および石灰石も併せて投入口10から投入した。鉄・錫含有銅27トンに対して、硅砂を2.7トン、石灰石を4.0トン投入した。鉄・錫含有銅の投入後、バーナー30から、重油の燃焼熱により炉内の温度を上昇させ、羽口20から空気を吹き込んだ。不純物である鉄の酸化熱により、炉内の温度がさらに上昇した。

【0043】

空気は、350Nm3/hの流量で4時間、羽口20から供給した。羽口20は、炉の側壁に、4箇所配置した。空気は、6000Nm3/バッチ吹き込んだ。空気を吹き込み続けると溶湯温度が1350℃以上となるため、冷材として故銅を投入した。なお、溶融メタル中の酸素濃度が、1mass%以下となるようにした。

【0044】

25トンの故銅を、昇温状況を把握しながら断続的に投入した。故銅として、鉄を7mass%、錫を1mass%、銅を70mass%含むものを用いた。脱鉄工程を経て得られた脱鉄銅の各成分は、鉄が2mass%、錫が4mass%、銅が98mass%であった。

【0045】

(スラグ排出・鋳造工程)

次に、炉を傾転させ、炉内のスラグをスラグ排出口50から排出し、溶融メタルをメタル排出口60から鋳型へ流し込んだ。排出したスラグの各成分は、鉄が50mass%、錫が6mass%、銅が3.5mass%であった。また、鋳造で得られた銅地金の各成分は、鉄が1mass%以下、錫が3mass%以下、銅が98mass%であった。

【0046】

(脱錫工程)

次に、鋳造で得られた銅地金を投入口10から再び投入し、溶剤である硅砂および石灰石ならびに脱錫剤である炭酸ソーダを投入口10から併せて投入した。この際、銅地金26トンに対して、硅砂を1.2トン、石灰石を1.5トン、炭酸ソーダを2.5トン投入した。銅地金、溶剤および脱錫剤の投入後、バーナー30から重油の燃焼熱により炉内の温度を上昇させ、羽口20から空気を吹き込んだ。

【0047】

空気は、350Nm3/hの流量で2時間、羽口20から供給した。4本の羽口20のうち、2本の羽口20を用いた。空気は、6000Nm3/バッチ吹き込んだ。空気を吹き込み続けると溶湯温度が高くなるため、冷材として故銅を投入した。故銅として、鉄を3mass%、錫を1.0mass%、銅を75mass%含むものを30トン断続的に投入した。

【0048】

脱錫工程後に得られた銅地金の各成分は、鉄が0.2mass%、錫が0.5mass%、銅が98mass%であった。実施例の結果によれば、脱鉄工程、スラグ排出工程、鋳造工程、および脱錫工程を実施することによって、鉄・錫含有銅中の鉄および錫を効率よく除去することができた。

【0049】

以上、本発明の実施例について詳述したが、本発明は係る特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【技術分野】

【0001】

本発明は、鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法に関する。

【背景技術】

【0002】

特許文献1では、「廃棄物の処理によって得られた銅を主体とする溶融体から不純物金属を分離除去して高純度の銅メタルを回収する方法であって、

(イ)上記溶融体に「鉄源」とカルシウム源を添加して溶融体中の酸素濃度を0.6から1.0mass%にした酸化熔錬を行うことによって、亜酸化銅−酸化鉄を主体とする酸化カルシウム含有スラグ(亜酸化銅−酸化鉄系スラグと云う)を形成して上記溶融体に含まれる不純物金属をスラグ化し、当該スラグを分離する第一工程と、

(ロ)第一工程でスラグ化した不純物金属を除去した溶融体にカルシウム源を添加して溶融体中の酸素濃度を0.8mass%から1.1mass%にした酸化熔錬を行うことによって、亜酸化銅−酸化カルシウムを主体とするスラグ(亜酸化銅−酸化カルシウム系スラグと云う)を形成して上記溶融体に残留する不純物金属をスラグ化し、該スラグを分離する第二工程とを有することを特徴とする高純度銅の回収方法である。」旨の記載がある。また、特許文献1の実施例では、ランスを使用して、空気を吹き込み、スラグを掻き出す装置を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−193147号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の技術は、鉄源として鉄を加える態様であり、鉄・錫含有銅から鉄および錫を効率よく除去することができない。

【0005】

本発明は上記の課題に鑑み、鉄・錫含有銅から鉄および錫を効率よく除去することができる鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る鉄・錫含有銅の処理装置は、傾転可能な溶錬炉と、前記溶錬炉に鉄・錫含有銅を投入するための投入口と、前記溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、前記溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備えることを特徴とするものである。本発明に係る鉄・錫含有銅の処理装置によれば、鉄および錫を効率よく除去することができる。

【0007】

前記溶錬炉には、排気ガスを排出するための排気口が設けられ、前記排気口は、前記溶錬炉から前記排気口に至る配管の下部に壁を有していてもよい。前記溶錬炉から前記排気口に至る配管は円管であり、前記排気口は、上側の半円が開口する形状を有していてもよい。前記投入口は、前記溶錬炉の上部に設けられていてもよい。

【0008】

本発明に係る鉄・錫含有銅の処理方法は、傾転可能な溶錬炉の側壁に設けられスラグを排出するためのスラグ排出口と、前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ溶融メタルを排出するためのメタル排出口と、を備える処理装置内において、所定温度で溶融させた鉄・錫含有銅の鉄を酸化する鉄酸化工程と、前記溶錬炉を傾転させて、前記鉄酸化工程で得られるスラグを前記スラグ排出口から排出し、前記鉄酸化工程で得られる溶融メタルを前記メタル排出口から排出する工程と、前記溶融メタルを鋳造する鋳造工程と、前記鋳造工程で得られたメタルを前記溶錬炉で再度溶融し、溶融したメタルに炭酸ソーダを添加し、溶融メタル中の錫を酸化する錫酸化工程と、を含むことを特徴とするものである。本発明に係る鉄・錫含有銅の処理方法によれば、鉄および錫を効率よく除去することができる。

【0009】

前記処理装置は、前記溶錬炉内に酸素含有ガスを吹き込むための羽口を複数備え、前記鉄酸化工程で用いる羽口数よりも前記錫酸化工程で用いる羽口数を減らしてもよい。前記鉄酸化工程の際に前記溶錬炉に投入される鉄・錫含有銅は、鉄を5mass%から20mass%含み、錫を1mass%から5mass%含んでいてもよい。

【発明の効果】

【0010】

本発明によれば、鉄・錫含有銅から鉄および錫を効率よく除去することができる鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】鉄・錫含有銅の処理装置の模式的な斜視図である。

【図2】排気口の詳細を説明するための図である。

【図3】スラグ排出口およびメタル排出口の詳細を説明するための模式図である。

【図4】処理装置を用いた鉄・錫含有銅の処理方法について説明するための処理フローである。

【図5】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【図6】脱鉄工程における経過時間と各成分の濃度変化を表す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための実施形態について説明する。

【0013】

(実施形態)

以下に、実施形態に係る鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法の内容を説明する。本実施形態において対象とする鉄・錫含有銅は、一例として、鉄を5mass%から25mass%、錫を1mass%から8mass%、銅を50mass%から80mass%含有する。このような鉄・錫含有銅は、ブラック銅と称されることもある。本実施形態は、鉄・錫含有銅から鉄および錫を効率よく除去することを目的としている。

【0014】

図1(a)および図1(b)は、鉄・錫含有銅の処理装置100の模式的な斜視図である。図1(a)は、処理装置100の一方側(正面側)の斜視図である。図1(b)は、処理装置100の他方側(背面側)の斜視図である。処理装置100は、傾転可能な溶錬炉である。本実施形態においては、一例として、略円柱状の転炉を処理装置100として用いる。処理装置100は、略円柱の両底面が略鉛直面をなすように配置される。

【0015】

図1(a)および図1(b)に示すように、処理装置100の上側には、鉄・錫含有銅、溶剤、脱錫剤、冷材などを投入するための投入口10が設けられている。図1(a)に示すように、処理装置100の正面側(円柱曲面の一方側)には、溶湯に空気などの酸素含有ガスを吹き込むための羽口20が設けられている。羽口20は、複数設けられていることが好ましい。本実施形態においては、4本の羽口20が設けられている。

【0016】

また、一方の鉛直面には、バーナー30が設けられ、他方の鉛直面には、排気口40が設けられている。バーナー30からは、プロパンガスなどの燃料と酸素とが吹き込まれる。排気口40からは、排気ガスが排出される。図2(a)および図2(b)は、排気口40の詳細を説明するための図である。図2(a)は、通常の排気口の形状を示している。図2(a)に示すように、通常の排気口は、排気口に至る排気管と同形状を有している。図2(a)の例では、排気口は、円形状を有している。これに対して、本実施形態に係る排気口40は、図2(b)に示すように、排気口40に至る排気管の下部に壁を有する形状を有している。図2(b)の例では、排気口40は、上側の半円が開口する形状を有している。

【0017】

図1(b)に示すように、処理装置100の背面側(円柱曲面の他方側)には、スラグを排出するためのスラグ排出口50および溶融メタルを排出するためのメタル排出口60が設けられている。図3(a)はスラグ排出口50の詳細を説明するための模式図であり、図3(b)はメタル排出口60の詳細を説明するための模式図である。

【0018】

スラグ排出口50は、オーバーフロー式(溢流式)の排出口として用いられる。スラグ排出口50は、メタル排出口60よりも鉛直上方に設けられている。したがって、スラグ排出口50は、溶湯の上下分離層のうち、上側の層を排出することができる。本実施形態においては、溶融メタル上にスラグが浮いているため、スラグ排出口50からスラグを優先的に排出することができる。

【0019】

メタル排出口60は、サイフォン式の排出口として用いられる。メタル排出口60は、スラグ排出口50よりも鉛直下方に設けられている。したがって、メタル排出口60は、溶湯の上下分離層のうち、下側の層を排出することができる。本実施形態においては、溶融メタル上にスラグが浮いているため、メタル排出口60から溶融メタルを優先的に排出することができる。

【0020】

次に、処理装置100を用いた鉄・錫含有銅の処理方法について説明する。図4は、処理装置100を用いた鉄・錫含有銅の処理方法について説明するための処理フローである。

【0021】

(脱鉄工程(鉄酸化工程))

まず、第一工程として、鉄を酸化除去する脱鉄工程を実施する。脱鉄工程では、投入口10から、鉄・錫含有銅を炉内に投入するとともに、溶剤を投入する。溶剤として、例えば、珪砂(SiO2)および石灰石(CaCO3)を投入する。例えば、25トンから30トンの鉄・錫含有銅に対して、硅砂を2.5トンから3トン、石灰石を3.5トンから4.5トン投入する。

【0022】

鉄・錫含有銅および溶剤を投入した後、バーナー30からプロパンガス、重油などの燃料と酸素とを供給し、燃料を燃焼させる。燃料の燃焼熱を用いて炉内を加熱することによって、鉄・錫含有銅を溶融させ、溶融メタルとする。なお、プロパンガスは重油よりも硫黄分が低いため、排ガス処理軽減の観点からすると、プロパンガスを用いることが好ましい。炉内の溶湯の温度は、1300℃〜1400℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく鉄を酸化除去することができるからである。銅の酸化をより抑制するためには、炉内の溶湯の温度は、1300℃〜1350℃に維持することがより好ましい。

【0023】

次に、羽口20から溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口20から空気を300Nm3/h〜400Nm3/hの流量で4時間〜5時間程度吹き込む。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスの吹き込みによって溶融メタル中の鉄が酸化し、スラグに移動する。それにより、溶融メタルから鉄が除去される。図2(b)で示したように、排気口40は、排気口40に至る排気管の下部に壁を有する形状を有している。そのため、羽口20からのガス供給に起因する溶湯の飛び出しを抑制することができる。

【0024】

なお、鉄の酸化の際に酸化熱が発生する。そこで、溶湯の温度が過度に上昇することを抑制する目的で、投入口10から冷材を投入する。ただし、冷材を投入した際に、溶融メタル中の酸素濃度が2mass%以下となるように調整することが好ましい。銅ロスを抑制するためである。より銅ロスを抑制するためには、溶融メタル中の酸素濃度が1mass%以下となるように調整することが好ましい。

【0025】

冷材は、特に限定されるものではない。一例として、故銅を冷材として用いることが好ましい。故銅中の不純物も除去可能となるからである。例えば、鉄および錫の少なくともいずれか一方を含む故銅を冷材として用いることが好ましい。または、故銅として、めっき屑などの低品位のリサイクル品を用いてもよい。高品位の故銅を用いてもよいが、低品位の故銅を用いた方が経済的である。

【0026】

冷材として故銅を用いる場合、出発原料の鉄・含有銅に対して冷材の投入量は、やや少ない量であることが好ましい。例えば、鉄・錫含有銅25トンから30トンに対して冷材の投入量を20トン〜30トンとすることが好ましい。一例として、故銅として、鉄を5mass%から10mass%、錫を1mass%から10mass%、銅を70mass%から90mass%含むものを用いる。

【0027】

表1、表2、図5および図6は、脱鉄工程における経過時間と各成分の濃度変化を表す図である。図5および図6において、横軸は経過時間を表す。図5の縦軸は、脱鉄工程におけるメタル中の鉄濃度、スラグ中の錫濃度、およびスラグ中の銅濃度を示す。図6の縦軸は、メタル中の酸素濃度、およびメタル中の鉄濃度を示す。

【0028】

【表1】

【0029】

【表2】

【0030】

表1、表2、図5および図6に示すように、時間の経過とともに、鉄・錫含有銅中の鉄濃度が低下する。したがって、酸素含有ガスの吹き込みによって鉄が酸化除去されていることがわかる。鉄の酸化除去がある程度進行した後、錫が酸化除去される。しかしながら、この場合、錫の酸化とともに銅も酸化するため、銅ロスが大きくなってしまう。したがって、脱鉄工程において、銅のロスを抑制することが好ましい。

【0031】

例えば、銅ロスが1mass%〜5mass%に保たれるように、脱鉄工程を実施することが好ましい。なお、この場合の銅ロスとは、スラグ中の銅品位(mass%)である。

【0032】

(スラグ排出・鋳造工程)

脱鉄工程後、処理装置100を傾転させることによって、スラグ排出口50からスラグを排出する。また、溶融メタルをメタル排出口60から鋳型に流し込む。溶融メタルを冷却することによって、溶融メタルを鋳造することができる。この工程を経ることによって、鉄除去用スラグが除去された後に錫除去用スラグが生成されることになる。したがって、鉄除去用スラグと錫除去用スラグとが混合することが抑制される。それにより、後述する脱錫工程における錫除去効率低下を抑制することができる。

【0033】

脱鉄工程後に排出されるスラグ成分は、例えば、鉄が25mass%〜45mass%、錫が0.5mass%〜2mass%、銅が1mass%〜5mass%である。また、鋳造によって得られるメタル(銅地金)は、例えば、鉄が0.2mass%〜2mass%、錫が2mass%〜4mass%、銅が90mass%〜95mass%である。このように、脱鉄工程を経ることによって、鉄・錫含有銅中の鉄濃度を大幅に低下させることができる。また、スラグ排出工程および鋳造工程を経ることによって、高濃度の鉄を含むスラグを排出することができる。

【0034】

(脱錫工程(錫酸化工程))

次に、脱錫工程を実施する。まず、投入口10から上記銅地金および溶剤を再び投入する。脱錫工程における溶剤として、例えば、珪砂および石灰石を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、硅砂を0.8トンから1.5トン、石灰石を1トンから2トン投入する。さらに、錫を効率よく除去するための脱錫剤として、炭酸ソーダ(Na2CO3)を投入する。例えば、鉄・錫含有銅25トンから27トンに対して、炭酸ソーダを2トンから3トン投入する。

【0035】

銅地金、溶剤、および脱錫剤を投入した後、バーナー30からプロパンガス、重油等の燃焼熱を用いて炉を加熱することによって、銅地金を溶融させ、溶融メタルとする。炉内の溶湯の温度は、1200℃〜1270℃に維持することが好ましい。銅の酸化を抑制しつつ効率よく錫を酸化除去することができるからである。

【0036】

次に、羽口20から溶融メタル中に酸素含有ガス(例えば空気)を吹き込む。一例として、羽口から空気を300Nm3/h〜400Nm3/hの流量で1.5時間〜2.5時間程度吹き込む。脱錫工程においては、銅の酸化を抑制するために、使用する羽口の数を減らしてもよい。例えば、4本の羽口20のうち2本を閉鎖し、残りの2本を用いてもよい。空気の吹き込み量は、例えば、5000Nm3/バッチ〜7000Nm3/バッチとする。酸素含有ガスおよび脱錫剤によって溶湯中の錫が酸化し、スラグに移動する。それにより、錫が除去される。

【0037】

なお、脱錫工程においても溶湯温度調整のために冷材を炉内に投入することが好ましい。例えば、鋳造工程で得られた銅地金と鉄・錫が同程度の品位の故銅を冷材として用いてもよい。また、銅地金よりも高品位の故銅(鉄が0.2mass%から2mass%、錫が0mass%から4mass%、銅が90mass%から98mass%)を冷材として用いてもよい。高品位の故銅として、アノードの未電解部分(鋳返しアノード)等を用いてもよい。高品位の故銅を投入することによって、溶融メタルの汚染を抑制することができるからである。また、同時に鋳返しアノードの溶解に使用できることになるからである。

【0038】

脱錫工程を経て得られた銅地金の各成分は、例えば、鉄が0.05mass%〜0.25mass%、錫が0.2mass%〜1.0mass%、銅が96mass%〜99mass%である。また、脱錫工程で得られたスラグの各成分は、例えば、鉄が10mass%〜25mass、錫が3mass%〜15mass%、銅が8mass%〜15mass%である。このように、脱鉄工程、スラグ排出工程、鋳造工程、および脱錫工程を実施することによって、効率よく鉄および錫を除去することができる。

【0039】

なお、本実施形態においては、溶錬炉として転炉を用いたが、上吹き炉などを用いてもよい。

【0040】

以下、本発明の実施例について説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【実施例】

【0041】

出発原料として、鉄15mass%、錫5mass%、銅75mass%の鉄・錫含有銅を用いた。図4に示す処理フローに沿って、各工程を実施した。

【0042】

(脱鉄工程)

まず、第一工程として、鉄を除去する処理を行った。脱鉄工程では、上記鉄・錫含有銅を投入口10から投入し、溶剤である硅砂および石灰石も併せて投入口10から投入した。鉄・錫含有銅27トンに対して、硅砂を2.7トン、石灰石を4.0トン投入した。鉄・錫含有銅の投入後、バーナー30から、重油の燃焼熱により炉内の温度を上昇させ、羽口20から空気を吹き込んだ。不純物である鉄の酸化熱により、炉内の温度がさらに上昇した。

【0043】

空気は、350Nm3/hの流量で4時間、羽口20から供給した。羽口20は、炉の側壁に、4箇所配置した。空気は、6000Nm3/バッチ吹き込んだ。空気を吹き込み続けると溶湯温度が1350℃以上となるため、冷材として故銅を投入した。なお、溶融メタル中の酸素濃度が、1mass%以下となるようにした。

【0044】

25トンの故銅を、昇温状況を把握しながら断続的に投入した。故銅として、鉄を7mass%、錫を1mass%、銅を70mass%含むものを用いた。脱鉄工程を経て得られた脱鉄銅の各成分は、鉄が2mass%、錫が4mass%、銅が98mass%であった。

【0045】

(スラグ排出・鋳造工程)

次に、炉を傾転させ、炉内のスラグをスラグ排出口50から排出し、溶融メタルをメタル排出口60から鋳型へ流し込んだ。排出したスラグの各成分は、鉄が50mass%、錫が6mass%、銅が3.5mass%であった。また、鋳造で得られた銅地金の各成分は、鉄が1mass%以下、錫が3mass%以下、銅が98mass%であった。

【0046】

(脱錫工程)

次に、鋳造で得られた銅地金を投入口10から再び投入し、溶剤である硅砂および石灰石ならびに脱錫剤である炭酸ソーダを投入口10から併せて投入した。この際、銅地金26トンに対して、硅砂を1.2トン、石灰石を1.5トン、炭酸ソーダを2.5トン投入した。銅地金、溶剤および脱錫剤の投入後、バーナー30から重油の燃焼熱により炉内の温度を上昇させ、羽口20から空気を吹き込んだ。

【0047】

空気は、350Nm3/hの流量で2時間、羽口20から供給した。4本の羽口20のうち、2本の羽口20を用いた。空気は、6000Nm3/バッチ吹き込んだ。空気を吹き込み続けると溶湯温度が高くなるため、冷材として故銅を投入した。故銅として、鉄を3mass%、錫を1.0mass%、銅を75mass%含むものを30トン断続的に投入した。

【0048】

脱錫工程後に得られた銅地金の各成分は、鉄が0.2mass%、錫が0.5mass%、銅が98mass%であった。実施例の結果によれば、脱鉄工程、スラグ排出工程、鋳造工程、および脱錫工程を実施することによって、鉄・錫含有銅中の鉄および錫を効率よく除去することができた。

【0049】

以上、本発明の実施例について詳述したが、本発明は係る特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【特許請求の範囲】

【請求項1】

傾転可能な溶錬炉と、

前記溶錬炉に鉄・錫含有銅を投入するための投入口と、

前記溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、

前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、

前記溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備えることを特徴とする鉄・錫含有銅の処理装置。

【請求項2】

前記溶錬炉には、排気ガスを排出するための排気口が設けられ、

前記排気口は、前記溶錬炉から前記排気口に至る配管の下部に壁を有することを特徴とする請求項1記載の鉄・錫含有銅の処理装置。

【請求項3】

前記溶錬炉から前記排気口に至る配管は円管であり、

前記排気口は、上側の半円が開口する形状を有していることを特徴とする請求項2記載の鉄・錫含有銅の処理装置。

【請求項4】

前記投入口は、前記溶錬炉の上部に設けられていることを特徴とする請求項1〜3のいずれかに記載の鉄・錫含有銅の処理装置。

【請求項5】

傾転可能な溶錬炉の側壁に設けられスラグを排出するためのスラグ排出口と、前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ溶融メタルを排出するためのメタル排出口と、を備える処理装置内において、所定温度で溶融させた鉄・錫含有銅の鉄を酸化する鉄酸化工程と、

前記溶錬炉を傾転させて、前記鉄酸化工程で得られるスラグを前記スラグ排出口から排出し、前記鉄酸化工程で得られる溶融メタルを前記メタル排出口から排出する工程と、

前記溶融メタルを鋳造する鋳造工程と、

前記鋳造工程で得られたメタルを前記溶錬炉で再度溶融し、溶融したメタルに炭酸ソーダを添加し、溶融メタル中の錫を酸化する錫酸化工程と、を含むことを特徴とする鉄・錫含有銅の処理方法。

【請求項6】

前記処理装置は、前記溶錬炉内に酸素含有ガスを吹き込むための羽口を複数備え、

前記鉄酸化工程で用いる羽口数よりも前記錫酸化工程で用いる羽口数を減らすことを特徴とする請求項5記載の鉄・錫含有銅の処理方法。

【請求項7】

前記鉄酸化工程の際に前記溶錬炉に投入される鉄・錫含有銅は、鉄を5mass%から20mass%含み、錫を1mass%から5mass%含むことを特徴とする請求項5または6記載の鉄・錫含有銅の処理方法。

【請求項1】

傾転可能な溶錬炉と、

前記溶錬炉に鉄・錫含有銅を投入するための投入口と、

前記溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、

前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、

前記溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備えることを特徴とする鉄・錫含有銅の処理装置。

【請求項2】

前記溶錬炉には、排気ガスを排出するための排気口が設けられ、

前記排気口は、前記溶錬炉から前記排気口に至る配管の下部に壁を有することを特徴とする請求項1記載の鉄・錫含有銅の処理装置。

【請求項3】

前記溶錬炉から前記排気口に至る配管は円管であり、

前記排気口は、上側の半円が開口する形状を有していることを特徴とする請求項2記載の鉄・錫含有銅の処理装置。

【請求項4】

前記投入口は、前記溶錬炉の上部に設けられていることを特徴とする請求項1〜3のいずれかに記載の鉄・錫含有銅の処理装置。

【請求項5】

傾転可能な溶錬炉の側壁に設けられスラグを排出するためのスラグ排出口と、前記溶錬炉の側壁において前記スラグ排出口よりも下方に設けられ溶融メタルを排出するためのメタル排出口と、を備える処理装置内において、所定温度で溶融させた鉄・錫含有銅の鉄を酸化する鉄酸化工程と、

前記溶錬炉を傾転させて、前記鉄酸化工程で得られるスラグを前記スラグ排出口から排出し、前記鉄酸化工程で得られる溶融メタルを前記メタル排出口から排出する工程と、

前記溶融メタルを鋳造する鋳造工程と、

前記鋳造工程で得られたメタルを前記溶錬炉で再度溶融し、溶融したメタルに炭酸ソーダを添加し、溶融メタル中の錫を酸化する錫酸化工程と、を含むことを特徴とする鉄・錫含有銅の処理方法。

【請求項6】

前記処理装置は、前記溶錬炉内に酸素含有ガスを吹き込むための羽口を複数備え、

前記鉄酸化工程で用いる羽口数よりも前記錫酸化工程で用いる羽口数を減らすことを特徴とする請求項5記載の鉄・錫含有銅の処理方法。

【請求項7】

前記鉄酸化工程の際に前記溶錬炉に投入される鉄・錫含有銅は、鉄を5mass%から20mass%含み、錫を1mass%から5mass%含むことを特徴とする請求項5または6記載の鉄・錫含有銅の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−201896(P2012−201896A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64767(P2011−64767)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]