鉄基希土類系ナノコンポジット磁石およびその製造方法

【課題】高保磁力、優れたコンパウンド流動性を維持しながら、着磁特性、金型等磨耗性が改善された鉄基希土類系ナノコンポジット磁石を提供する。

【解決手段】組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現される鉄基希土類系ナノコンポジット磁石である。組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する。

【解決手段】組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現される鉄基希土類系ナノコンポジット磁石である。組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄基希土類系ナノコンポジット磁石およびその製造方法に関している。また、本発明は、鉄基希土類系ナノコンポジット磁石のための急冷凝固合金、鉄基希土類系ナノコンポジット磁石の粉末、およびその粉末を含むボンド磁石にも関している。

【背景技術】

【0002】

現在、R2Fe14B相(Nd2Fe14B型結晶相、Rは1種以上の希土類元素)などの硬磁性相と、鉄基硼化物やα−Feなどの軟磁性相とが磁気的に結合した組織構造を有するナノコンポジット磁石が開発されている。Feの一部はCoおよび/またはNiによって置換されていても良く、R2Fe14B相のBの一部はC(炭素)によって置換されていても良い。

【0003】

本出願人は、特定組成を有するナノコンポジット磁石用合金にTiを添加することにより、その合金溶湯の冷却過程でα−Fe相の析出・成長を抑制し、R2Fe14B相の結晶成長を優先的に進行させることを見出した。そして、本出願人は、添加したTiの効果としてR2Fe14B相が優先的に析出し、鉄基硼化物相が結晶粒界付近にフィルム状に析出した金属組織を有するナノコンポジット磁石の構成と製造方法を特許文献1に開示している。

【0004】

特許文献1に記載のTi含有ナノコンポジット磁石は、軟磁性相として鉄基硼化物相(Fe−B相)を主体とするナノコンポジット磁石(以下、「Fe−B系ナノコンポジット磁石」と称する場合がある。)であり、保磁力が約500〜1000kA/mと急冷磁石としては非常に高く、耐熱性にも優れている。またストリップキャスト法によって急冷凝固合金を製造し、鋳片厚さを大きくすることができるため、磁石粉末形状のアスペクト比(粉末粒子の長軸方向サイズに対する短軸方向サイズの比)を1に近くすることが可能となる。粉末粒子のアスペクト比が1に近くなると、樹脂と混合したコンパウンドの流動性がよくなるため、ボンド磁石成形(特に射出成形、押出成形)に適した磁粉となる。

【0005】

さらに本出願人は、特許文献2、特許文献3に、軟磁性相としてα―Fe相を主体とするナノコンポジット磁石(以下、「α−Fe系ナノコンポジット磁石」と称する場合がある)であり、高残留磁束密度を有するTi含有ナノコンポジット磁石を開示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許3583116号公報

【特許文献2】WO2006/064794号 国際公開パンフレット

【特許文献3】WO2006/101117号 国際公開パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

一般的にナノコンポジット磁石は固有保磁力が発現しにくく、十分な磁気特性を確保するには固有保磁力の4倍程度の着磁磁界が必要とされている。そのため、ナノコンポジット磁石の着磁特性は良好とはいえない。特許文献1に記載のFe−B系ナノコンポジット磁石は、高い固有保磁力を有する優れた磁石であるが、高保磁力であるがゆえに、ナノコンポジット磁石の弱点である難着磁性が顕在化し、小径・多極の情報家電用小型モータ等へ適用する場合は、着磁特性の改善、という技術課題を有している。

【0008】

また、特許文献1に記載のFe−B系ナノコンポジット磁石は、上記アスペクト比が1に近く、優れたコンパウンド流動性を有しているものの、鉄基硼化物相は一般的に硬く粉砕しにくい結晶相であるため、ボンド磁石用に微粉砕する場合、粉砕機が磨耗しやすい、ボンド磁石成形時、金型が磨耗しやすい、といった、粉砕機や金型の磨耗の問題(以下、「金型等磨耗性」と称する。)が生じる可能性がある。

【0009】

着磁特性の改善には、金属組織の均質化、軟磁性相の微細化が有効と考えられる。金属組織が不均質であり、それに起因する固有保磁力分布が生じると、着磁特性は悪くなる傾向にある。また、軟磁性相が微細でないと、軟磁性相と硬磁性相間に働く交換結合が弱く、特に低い着磁磁界では軟磁性相の磁気モーメントがスプリングバックを起こしやすい。これを防ぐために着磁磁界を高くすることで硬磁性相の磁気モーメントの不可逆反転を起こす必要があるが、軟磁性相の結晶粒径を小さくすることで、軟磁性相と硬磁性相間に働く交換結合力を高め、低着磁磁界における軟磁性相の磁気モーメントの磁化反転を抑制し、着磁特性を改善することができると考えられている。

【0010】

特許文献1に記載のナノコンポジット磁石の特徴である、優れたコンパウンド流動性を維持しながら上記着磁特性を改善するためには、ストリップキャスト法のような合金溶湯冷却速度の低い装置での急冷凝固合金製造が前提となる。これは急冷凝固合金鋳片の厚さを大きくし、粉砕後の磁石粉末形状のアスペクト比を1に近くするためである。しかしながら、ストリップキャスト法で作製した急冷凝固合金鋳片は厚さの標準偏差が大きく、従って均質な金属組織を得るのが困難であった。また、特許文献1記載の磁石では、軟磁性相である鉄基硼化物相が結晶粒界付近にフィルム状に析出するため、軟磁性相の結晶粒径を小さくすることに限界があった。

【0011】

金型等磨耗性の問題は、主体とする軟磁性相が硬く粉砕しにくい鉄基硼化物相である限り、改善するのが非常に困難である。

【0012】

以上の通り、Fe−B系ナノコンポジット磁石は、高い固有保磁力と優れたコンパウンド流動性を有しているものの、着磁特性および金型等磨耗性の改善が困難であった。

【0013】

一方、特許文献2、3に記載のα−Fe系ナノコンポジット磁石は、軟磁性相として飽和磁化の高いα−Fe相を主体としているので高残留磁束密度を有している反面、硬磁性相と軟磁性相の比率を同じ条件とすると、飽和磁化が高い分、Fe−B系ナノコンポジット磁石に比べると保磁力が低くなるので着磁特性の問題も少ない。また、主体とする軟磁性相が硬く粉砕しにくい鉄基硼化物相ではないので、金型等磨耗性の問題も少ない。しかしながらα−Fe系ナノコンポジット磁石は、保磁力を高めることが難しく、例えば、640kA/m以上の実用的な高い固有保磁力を有することが難しい。

【0014】

さらに、主体とする軟磁性相をα−Fe相とするには合金組成のB濃度を低くする必要がある。しかし、B濃度が低いと、合金のアモルファス生成能が著しく低下する。このため、磁気特性が良好な磁石を製造するためには、メルトスピニング法などの溶湯冷却速度の速い装置を用いて急冷凝固合金を作製することが必須の条件であり、ストリップキャスト法のような合金溶湯冷却速度の低い装置で急冷凝固合金を作製すると所望の金属組織が得られず、良好な磁気特性とならなかった。メルトスピニング法などの溶湯冷却速度の速い装置を用いて急冷凝固合金を作製すると急冷凝固合金の厚さが薄くなり、粉砕後の磁石粉末は扁平形状となり、すなわち上記アスペクト比は小さくなるので、高いコンパウンド流動性を得ることが難しい。

【0015】

以上の通り、α−Fe系ナノコンポジット磁石は、Fe−B系ナノコンポジット磁石に比べ、着磁特性、金型等磨耗性の問題は少ないものの、Fe−B系ナノコンポジット磁石が有している高い固有保磁力と優れたコンパウンド流動性を有することが困難であった。

【0016】

すなわち、ナノコンポジット磁石には以下4点の技術課題の解決が求められていたが、従来のナノコンポジット磁石はこれらをすべて同時に実現することができなかった。

(1)640kA/m以上の高い固有保磁力

(2)優れたコンパウンド流動性

(3)優れた着磁特性

(4)金型等磨耗性の改善

【0017】

本発明は、上記課題を解決するためになされたものであり、その目的とするところは、従来のTi含有ナノコンポジット磁石の特徴である、(1)高い固有保磁力、(2)優れたコンパウンド流動性を維持しながら、(3)着磁特性、(4)金型等磨耗性が改善された鉄基希土類系ナノコンポジット磁石を提供することにある。

【0018】

本発明の他の目的は、上記鉄基希土類系ナノコンポジット磁石のための急冷凝固合金や、上記鉄基希土類系ナノコンポジット磁石の粉末、およびその粉末を含むボンド磁石などを提供することにある。

【課題を解決するための手段】

【0019】

本発明の鉄基希土類系ナノコンポジット磁石は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する。

【0020】

好ましい実施形態において、軟磁性相として平均結晶粒径1nm〜50nmのα−Fe相を含み、硬磁性相として平均結晶粒径5nm〜100nmのR2Fe14B相を含む金属組織を有している。

【0021】

好ましい実施形態において、残留磁束密度Br≧0.75T、最大エネルギ積(BH)max≧100kJ/m3、固有保磁力HcJ≧640kA/mの永久磁石特性を有する。

【0022】

本発明の鉄基希土類系ナノコンポジット磁石粉末は、上記いずれかに記載の鉄基希土類系ナノコンポジット磁石の粉末であって、平均粒径が10μm以上300μm以下の粒度を有し、粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下である。

【0023】

本発明のボンド磁石は、上記鉄基希土類系ナノコンポジット磁石粉末と、前記鉄基希土類系ナノコンポジット磁石粉末を結合するバインダとを含む。

【0024】

好ましい実施形態において、圧縮成形され、4.8MA/mの着磁磁界を100%とした場合の90%着磁に要する着磁磁界が1.5MA/m以下である。

【0025】

本発明の鉄基希土類系ナノコンポジット磁石用急冷凝固合金は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足し、平均厚さが60μm以上300μm以下である。

【0026】

本発明の鉄基希土類系ナノコンポジット磁石の製造方法は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する合金の溶湯を形成する工程と、前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程とを含む。

【0027】

好ましい実施形態において、前記急冷法はストリップキャスト法である。

【0028】

本発明の鉄基希土類系ナノコンポジット磁石粉末の製造方法は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する合金の溶湯を形成する工程と、前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程と、前記合金を粉砕することによって平均粒径が10μm以上300μm以下で粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下の粉末を形成する工程とを包含する。

【0029】

好ましい実施形態において、前記急冷法はストリップキャスト法である。

【発明の効果】

【0030】

本発明によれば、α−Fe相が微細に分散した均質な金属組織を有し、640kA/m以上の高い固有保磁力を有しながら、優れたコンパウンド流動性、金型等磨耗性、着磁特性を有する鉄基希土類系ナノコンポジット磁石を提供できる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態で好適に使用されるストリップキャスティング装置の構成例を示す図である。

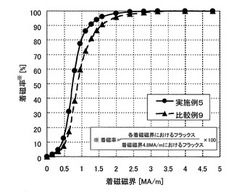

【図2】実施例5および比較例9の着磁特性を示すグラフである。

【図3】図2の一部を拡大したグラフである。

【発明を実施するための形態】

【0032】

本発明者らは、ストリップキャスト法のような合金溶湯急冷速度が遅い条件で急冷凝固合金を作製しても、添加元素を含めた合金組成を適切に制御すれば、均質な金属組織を有するα−Fe系ナノコンポジット磁石、すなわち、高い固有保磁力と優れた着磁特性を有するナノコンポジット磁石を作製することができるのではないかと考え、検討を重ねた。なお、合金溶湯急冷速度が遅い条件で急冷凝固合金を作製することは、すなわち、厚い急冷凝固合金を作製することを意味する。そのような厚い急冷凝固合金を粉砕した場合、アスペクト比が1に近く優れたコンパウンド流動性を有する磁石粉末を作製することができる。その結果、B濃度が低い合金組成においても、比較的高い組成比率でZrを添加するとともに微量のTiを添加すれば、α−Fe相が微細に分散した均質な金属組織が得られ、640kA/m以上の高い固有保磁力と優れた着磁特性とを備える鉄基希土類系ナノコンポジット磁石を実現できることを見出した。

【0033】

本発明では、まず、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMmで表現される合金の溶湯を冷却して急冷凝固合金を作製する。ここで、TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素である。上記組成式中の組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足している。

【0034】

本発明では、最終的にα−Fe系ナノコンポジット磁石を得るため、BおよびCの合計の組成比率xを7原子%以上9原子%以下とし、希土類元素Rの組成比率yを6.5原子%以上9原子%以下とする。α−Fe系ナノコンポジット磁石とすることにより、軟磁性相として硬く粉砕しにくい鉄基硼化物相ではなくα−Fe相を主体とする磁石となるため、上記(4)金型等磨耗性は改善される。

【0035】

本発明では、α−Fe系ナノコンポジット磁石が得られるような、上記BおよびCの組成比率xが低い組成範囲において、ストリップキャスト法のような合金溶湯冷却速度の低い方法で比較的厚い急冷凝固合金を作製しても、Zrを添加してアモルファス生成能を高めることにより、急冷凝固合金をアモルファスもしくはアモルファス中に微細なR2Fe14B相が存在する組織にすることができる。厚い急冷凝固合金を粉砕して作製した粉末の粒子は、形状のアスペクト比が1に近く、すなわち球形に近い形状を有し、粉末流動性が向上する利点を有している。したがって、上記(2)優れたコンパウンド流動性が得られる。

【0036】

しかしながら、Zrを添加し、厚い急冷凝固合金を作製した場合、急冷凝固時に析出する微細なR2Fe14B相が少なく、さらに、Zrは熱処理による結晶粒成長を抑える働きもあるので、R2Fe14B相が粗大化・不均一化しない程度の温度で熱処理した場合には、比較的微細なR2Fe14B相をアモルファス相が取り囲むような組織になってしまい、残留磁束密度が低くなる。このアモルファス相を結晶化して残留磁束密度を上げるためにさらに熱処理温度を上げると、析出したR2Fe14B相が一気に大きく粒成長してしまい、金属組織が粗大化・不均一化するため、保磁力などの磁石特性や着磁特性が劣化してしまう。この粒成長はある温度を境に急激に起こるため、結晶化熱処理温度の調整により熱処理後の磁石組織を制御することは非常に難しい。また、上記の粒成長を避けるためZrの添加量を調整して急冷凝固合金中の微細なR2Fe14B相を増やそうとすると、今度は急冷凝固合金中にR2Fe14B相よりもα−Fe相が析出しやすくなり、熱処理後にα−Feの粗大化が生じやすく、金属組織が不均一化するため、保磁力などの磁石特性や着磁特性が劣化してしまう。

【0037】

この問題を解決するため、Tiを少量添加してみたところ、意外にも、金属組織の微細構造が均質化され、(1)640kA/m以上の高い固有保磁力(3)優れた着磁特性を実現でき、すなわち、上記(1)〜(4)の課題が全て解決されたナノコンポジット磁石を得ることができた。Zrの添加量とTiの添加量とが最適な範囲から外れると、このような優れた特性を実現することができないこともわかった。

【0038】

TiはBとの親和性が高いため、Tiを添加すると、合金溶湯を冷却する過程で、合金中に相対的にB濃度が低くFeの多い領域が形成される。この領域では、アモルファス生成に寄与する有効B量が実質低下しており、急冷凝固合金中に微細なR2Fe14B相が析出しやすくなる。本合金系では通常、アモルファス生成に寄与する有効B量が下がると、急冷凝固合金中にR2Fe14B相よりα−Fe相が優先的に析出しやすくなるが、α−Fe相の析出はTi添加の効果によって抑制され、急冷凝固合金は微細なR2Fe14B相とアモルファス相が均一に混在する微細組織、あるいは、微細なR2Fe14B相、微細なα−Fe相、およびアモルファス相が均一に混在する微細組織となる。この急冷凝固合金中には十分な量の微細なR2Fe14B相が存在し、また、Ti添加効果によってα−Fe相の析出・成長が抑制されるため、熱処理により完全に結晶化すると、適切な大きさのR2Fe14B相の粒界三重点にR2Fe14B相よりも相対的に小さいα−Fe相が存在する理想的な磁石組織が形成される。

【0039】

以下、ZrとTiの添加効果、および各組成範囲について更に詳述する。

【0040】

上述の通り、本発明のようにBおよびCの合計の組成比率xが低い合金組成では、一般的に急冷凝固合金のアモルファス生成能が低く、メルトスピニング法のような合金溶湯急冷速度の速い製造装置を用いないと良好な磁気特性は得にくい。本発明では、Zrを添加することにより、急冷凝固合金のアモルファス生成能を向上させ、ストリップキャスト法のような合金溶湯急冷速度の遅い製造方法でも所望の金属組織を有する急冷凝固合金の作製を可能としている。

【0041】

また、本発明においては急冷凝固時にR2Fe14B相が優先析出し、結晶化熱処理でα−Fe相が析出するが、Zr添加により結晶化熱処理時のR2Fe14B相の結晶粒成長が抑制されるため、α−Fe相が微細析出でき、さらに、金属組織が均質微細化する効果も発揮するため、良好な磁気特性、着磁特性が得られる。Zrの組成比率zが2原子%未満になると、Zr添加効果が充分に現れない。一方、Zrの組成比率zが5原子%を超えると、急冷凝固時に微細なR2Fe14B相が十分に析出せず、結晶化熱処理で析出したR2Fe14B相が大きく粒成長することでα―Fe相が生成しにくく、良好な磁気特性が得られない、さらに合金溶湯粘性が高くなり合金溶湯を冷却ロールへ供給しにくくなる、という不都合が生じる。2≦z≦4.8原子%であることが好ましく、2.5≦z≦4.8原子%であることが更に好ましい。

【0042】

TiはTi−B、Ti−C、Ti−B−C等の非磁性化合物を作り、各結晶粒の粒界に存在することによって、R2Fe14B相とα−Fe相の結晶粒子間、およびR2Fe14B同士の結晶粒子間の交換相互作用を減じる役目を果たす。また、Tiはα−Fe相の析出、成長を抑制する効果がある。本発明における希土類元素Rの組成比率yは9原子%以下であり、この組成比率yはR2Fe14B型化合物相の化学量論組成(R:11.8原子%)よりも小さい。このため、Tiを添加しないと、合金溶湯の急冷時に初晶としてα−Feが生成しやすくなってしまう。α−Feは、その後の熱処理で成長させることはできても、細かくする、あるいは消滅させることはできない。そのため、組織の微細化を実現するためには、急冷時には出来るだけ生成しないことが好ましく、生成したとしても数nmのサイズに抑制する必要がある。Tiは、α−Feの生成を抑制する必要がある本発明にとって不可欠の元素の1つである。実験によれば、Zrが添加されている場合は、0.5≦t≦3原子%であるときに最も好ましい磁石特性が得られた。

【0043】

Zrの組成比率はz、Tiの組成比率はtであるので、ZrおよびTiの合計の組成比率はz+tである。z+tが4原子%未満となると上記のような効果が十分発揮されず、7原子%を超えると残留磁束密度Brが著しく低下してしまう。4.5≦z+t≦6原子%であることが好ましく、5≦z+t≦5.5原子%であることが更に好ましい。

【0044】

ZrとTiの効果は上記のとおりであるが、相乗効果を発揮するためには、ZrおよびTiの全体に占めるZrの原子数比率、すなわち、z/(z+t)の大きさが重要である。z/(z+t)が低いと、Zr添加の効果が現れず、急冷凝固合金のアモルファス生成能が低下するため、合金溶湯冷却速度の遅い条件で良好な磁気特性が得にくくなる。したがって上記Zrの原子数比率は、0.5≦z/(z+t)≦0.95であり、0.5≦z/(z+t)≦0.82であることが好ましい。

【0045】

上述の通りTiを添加すると、合金中にBの濃度分布が低い部分が生じてその部分の実質的な有効B量が低下し、微細なR2Fe14B相の析出に寄与するが、TiはBと結びつき易いため、TiB2等のTi−B化合物が溶湯急冷初期に析出しやすい。Ti−B化合物は非磁性相であるため、合金中に析出すると磁化低下、金属組織の不均一化の原因となる。B含有量の1%〜50%をCで置換することにより、溶湯中に析出するTi−B化合物の析出量を抑え、有効B量の低下のバランスを調整することが可能となる。C置換量pはBおよびCの全体に対して原子数比率で1%以上であることが好ましい。Bの50%までCで置換しても磁気特性および金属組織に影響を与えないため、置換量pの上限は50%とする。pの範囲は、0.02≦p≦0.5であることがより好ましく、0.04≦p≦0.3であることが更に好ましい。

【0046】

BおよびCの合計の組成比率xは7原子%以上9原子%以下とする。この組成比率xが9原子%を超えると、軟磁性相としてα−Feではなく硬く粉砕しにくい鉄基硼化物相が析出し、金型等磨耗性が改善されない。また、組成比率xが7原子%未満では、アモルファス生成能が大きく低下するため、均質な微細金属組織とならず、良好な着磁特性・磁気特性が得られない。組成比率xは、7.3≦x≦8.5原子%の関係を満足することが好ましく、7.5≦x≦8.3原子%の関係を満足することがより好ましい。

【0047】

希土類元素Rは希土類金属の1種または2種以上である。希土類元素Rの組成比率yが6.5原子%未満では640kA/m以上のHcJが得られず実用的な永久磁石とならない。また組成比率yが9原子%を超えると急冷凝固合金中にソフト相であるα−Feが析出せず、良好な磁気特性を得るのが困難になる。7≦y≦8原子%であることが好ましい。なお、Rは、製造上不可避なLa、Ceを含んでもよいが、その最大量はR量の5%以内とする。

【0048】

実質的にFeであるTは、上述の元素の含有残余を占めるが、Feの一部をCoおよびNiの一種または二種で置換しても所望の硬磁気特性を得ることができる。Feに対する置換量が50%を超えると0.75T以上の残留磁束密度が得られないため、置換量は50%以下の範囲に限定される。尚、Coで置換することで減磁曲線の角形性の向上と、R2Fe14B相のキュリー温度が上昇することで耐熱性が向上する。さらにストリップキャスト法の急冷時において合金溶湯の粘性が低下するため安定した急冷が維持できる。好ましくはCoの置換量は0.5%以上15%未満が良い。

【0049】

また、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、Pbの1種または2種以上の添加元素Mを加えることで、磁気特性が向上する他、最適熱処理温度域を拡大する効果が得られる。元素Mの組成比率mが5原子%を超えると磁化の低下を招くため、0≦m≦5原子%に限定される。組成比率mの好ましい範囲は、0.1≦m≦4原子%である。Nbは広い冷却速度範囲で高い磁気特性が得られるため磁粉製造において特に有効な元素である。

【0050】

以下、本発明による鉄基希土類系ナノコンポジット磁石を製造する方法の好ましい実施形態を説明する。

【0051】

本発明の好ましい実施形態においては、ストリップキャスト法により、上記組成の溶湯を冷却して急冷凝固合金を作製する。そして、その後に必要に応じて急冷凝固合金に対する熱処理を行ない、急冷凝固合金中に残存していたアモルファスを結晶化させる。

【0052】

ストリップキャスト法は、冷却ロールの表面に合金溶湯を接触させ、合金溶湯を冷却することにより、急冷凝固合金の薄帯を作製する方法である。ストリップキャスト法は、合金溶湯を冷却ロールの表面に供給する量がメルトスピニング法に比べて多いため冷却速度は低いが、量産性に優れ、最終的に粒径のアスペクト比が1に近い磁石粉末を得やすい。

【0053】

まず、図1を参照しながら、本実施形態で使用する急冷装置の構成を説明する。本実施形態では、図1に示すストリップキャスティング装置を用いて急冷凝固合金を製造する。酸化しやすい希土類元素RやFeを含む原料合金の酸化を防ぐため、不活性ガス雰囲気中で急冷凝固合金の作製を実行する。不活性ガスとしては、ヘリウムまたはアルゴン等の希ガスや窒素を用いることができる。なお、窒素は希土類元素Rと比較的に反応しやすいため、ヘリウムまたはアルゴンなどの希ガスを用いることが好ましい。

【0054】

図1のストリップキャスティング装置は、内部を不活性ガス雰囲気での減圧状態にすることができる不図示のチャンバー内に配置される。このストリップキャスティング装置は、合金原料を溶解するための溶解炉1と、溶解炉1から供給される合金溶湯2と、合金溶湯2を急冷・凝固させるための冷却ロール3と、溶解炉1から冷却ロール3に合金溶湯2を導くシュート(案内手段)4とを備えている。シュート4は図示のような形状以外にも、合金溶湯の流速を制御し溶湯の流れを整流にすることを目的に冷却ロール3に近い部分に合金溶湯を貯蔵するような形状にしてもよく、貯蔵する手前に堰を設けることで整流効果は高まる。さらに、貯蔵部分の下部に穴を設けることで、上記効果を有しながら冷却ロール3に供給される合金溶湯2の量を一定にすることも可能となり、急冷凝固合金薄帯の厚さや幅も一定に制御しやすくなる。また、シュート4にスリット上の溝を付け、その溝に沿って合金溶湯2を冷却ロール3に供給することでも上記目的は達成可能である。なお、穴や溝の数は任意に変更できるものとする(いずれも不図示)。

【0055】

シュート4は上記の機能に加え、冷却ロール3に達する直前の合金溶湯2の温度を調整する機能をも有する。シュート4上における合金溶湯2の温度は、液相線温度よりも100℃以上高い温度であることが望ましい。合金溶湯2の温度が低すぎると、急冷後の合金特性に悪影響を及ぼすTiB2などの初晶が局所的に核発生し、これが凝固後に残存してしまうことがあるからである。また、溶湯温度が低すぎると、溶湯粘度が上昇し、スプラッシュが発生しやすくなる。シュート4上での溶湯温度は、溶解炉1からシュート4に注ぎ込む時点での溶湯温度やシュート4自体の熱容量などを調整することによって制御することができるが、必要に応じてシュート加熱装置(図1において不図示)を設けても良い。

【0056】

冷却ロール3は、その外周面が銅などの熱伝導性の良好な材料から形成されており、例えば、Al合金、銅合金、炭素鋼、真鍮、W、Mo、青銅から形成され得る。ただし、機械的強度および経済性の観点から、Cu、Fe、またはCuやFeを含む合金から形成することが好ましい。CuやFe以外の材料で冷却ロールを作製すると、急冷凝固合金の冷却ロールに対する剥離性が悪くなるため、急冷凝固合金がロールに巻き付くおそれがあり好ましくない。冷却ロール3の直径は例えば300〜500mmである。冷却ロール3内に設けた水冷装置の水冷能力は、単位時間あたりの凝固潜熱と出湯量とに応じて算出し、調節される。冷却ロール3は、不図示の駆動装置によって所定の回転速度で回転することができる。この回転速度を制御することによって、冷却ロール3の周速度を任意に調節することができる。このストリップキャスティング装置による冷却速度は、冷却ロール3の回転速度などを選択することにより、約102℃/秒〜約107℃/秒の範囲で制御可能である。本実施形態の場合、冷却速度を約103℃/秒〜約106℃/秒とすることが好ましい。また冷却ロール3の回転速度は、出湯量にも依存するが5m/s〜20m/sとすることが好ましい。

【0057】

図1のストリップキャスティング装置は、冷却ロール3に供給された薄帯状の急冷凝固合金5を剥離しやすくするスクレーパーガス噴射器(不図示)を備えていてもよい。

【0058】

回転する冷却ロール3の外周面上で凝固された合金溶湯2は、薄帯状の急冷凝固合金5となって冷却ロール3から剥離する。本実施形態の場合、排出部から流れ出た溶湯が所定幅の帯となり、凝固する。剥離した急冷凝固合金5は、不図示の回収装置において回収されてもよいし、回収装置手前に不図示の粉砕装置を設け、粉砕した合金として回収してもよい。

【0059】

ストリップキャスト法によれば、メルトスピニング法に比べ、遅い速度で冷却ロールを回転させ、また、合金出湯量を多くできるため、急冷凝固合金薄帯を厚くすることができる。なお、メルトスピニング法においても、冷却ロールの回転速度を上記のように遅くすることにより、急冷凝固合金薄帯を厚くすることは可能であるが、上記のような遅い回転速度における合金の冷却速度や薄帯厚さの制御はストリップキャスト法に比べて難しくなる。

【0060】

本発明では、薄帯状急冷凝固合金の平均厚さが60μm以上300μm以下となるようにする。急冷凝固合金の平均厚さの更に好ましい範囲は、65μm以上200μm以下である。また、ボンド磁石の充填密度を考慮すると、急冷凝固合金の厚さは70μmを超えることが好ましい。

【0061】

上記の平均厚さを有する急冷凝固合金を粉砕することによって平均粒径が10μm以上300μm以下の粉末を作製すると、各々の粉末粒子の上記アスペクト比(長軸方向サイズに対する短軸方向サイズの比)が0.3以上1以下の粉末を形成することができる。

【0062】

粉砕は、粗粉砕工程と微粉砕工程とに分けて行うことができる。これらの粉砕工程の一部または全部は、次に説明する「熱処理」の前または後の任意のタイミングで行うことが可能である。

【0063】

[熱処理]

本実施形態では、熱処理をアルゴン雰囲気などの不活性ガス雰囲気中で実行する。0.1kPa以下の真空中で熱処理を行っても良い。好ましくは、昇温速度を0.5℃/秒以上10℃/秒以下として、500℃以上850℃以下の温度で30秒以上30分以下の時間保持した後、室温まで冷却する。この熱処理により、R2Fe14B相が十分結晶化しながらα−Fe相が微細析出する。

【0064】

500℃未満の熱処理温度ではアモルファスからの結晶化がおこらず所望の磁気特性が得られない。また、850℃を超えると各結晶粒の成長により各相間の交換相互作用が弱まるため、0.75T以上の残留磁束密度が得られない。好ましくは550℃以上850℃以下が良く、より好ましくは600℃以上800℃以下が良い。結晶化熱処理時の昇温速度については0.5℃/秒未満では均一な微細金属組織が得られず0.75T以上の残留磁束密度が得られない。また、昇温速度の上限における、均一な微細金属組織を得るための制限は特にないが、昇温速度が速くなりすぎると到達温度に達してからその温度で安定させるまでに時間がかかるため、熱処理装置設計上、温度上昇0.5℃/秒以上10℃/秒以下であることが好ましい。より好ましくは1℃/秒以上7℃/秒以下が良く、さらに好ましくは1℃/秒以上6℃/秒以下が良い。保持時間は到達温度に達すれば特に影響しないが安定した熱処理状態を得るには、1分以上の保持時間が好ましい。

【0065】

熱処理後に得られるナノコンポジット磁石は、平均結晶粒径5nm以上100nm以下のR2Fe14B型結晶相の粒界三重点に主としてα−Feが存在する組織構造を有しており、α−Fe相の平均結晶粒径は1nm以上50nm以下である。α−Feの存在比率は、全体の5体積%以上であると考えられ、磁石全体の残留磁束密度が向上する。

【0066】

熱処理後、得られた磁石を微粉砕し、磁石粉末(磁粉)を作製すれば、その磁粉から公知の工程によって種々のボンド磁石を製造することができる。なお、熱処理前に急冷凝固合金の薄帯を粗く切断または粉砕しておいてもよい。得られる磁石粉末形状の上記アスペクト比は0.3以上1以下となる。ボンド磁石を作製する場合、鉄基希土類系合金磁粉はエポキシ、ポリアミド、ポリフェニレンサルファイド(PPS)、液晶ポリマー等の樹脂と混合され、所望の形状に成形される。このとき、ナノコンポジット磁粉に他の種類の磁粉、例えばSm−Fe−N系磁粉やハードフェライト磁粉を混合してもよい。

【0067】

上述のボンド磁石を用いてモータやアクチュエータなどの各種の回転機を製造することができる。

【0068】

本実施形態の磁石磁末を射出成形ボンド磁石用に用いる場合は、平均粒度が200μm以下になるように粉砕することが好ましく、より好ましい粉末の平均粒径は30μm以上150μm以下である。また、圧縮成形ボンド磁石用に用いる場合は、粒度が300μm以下になるように粉砕することが好ましく、より好ましい粉末の平均粒径は30μm以上250μm以下である。さらに好ましくは、粒径分布に2つのピークを持ち、平均粒径が50μm以上200μm以下にある。

【0069】

なお、粉末の表面にカップリング処理や化成処理、鍍金などの表面処理を施すことにより、成形方法を問わずボンド磁石成形時の成形性や得られるボンド磁石の耐食性および耐熱性を改善できる。また、成形後のボンド磁石表面に樹脂塗装や化成処理、鍍金などの表面処理を施した場合も、粉末の表面処理と同様にボンド磁石の耐食性および耐熱性を改善できる。

【実施例】

【0070】

(磁粉磁気特性)

下記の各表に示す組成を有する原料合金から、ストリップキャスト装置を用いて急冷凝固合金鋳片を作製した。ロール周速度などの急冷条件は、急冷凝固合金鋳片の平均厚さが60μm以上300μm以下となるように調整した。得られた鋳片を850μm以下の大きさに粗粉砕した後、下記の表に示す所定の温度で熱処理を施した。なお、熱処理温度は、各々の合金組成において、Nd2Fe14Bが粗大化せず微細金属組織が得られる温度領域に設定した。熱処理は、アルゴン雰囲気中で行った。この熱処理により、急冷凝固合金鋳片の粉末(粗粉砕粉)のアモルファス部分は結晶化し、磁石組織を有する磁粉を得た。熱処理後における各サンプルの磁粉について、磁気特性(残留磁束密度Br、固有保磁力HcJ、最大エネルギ積(BH)max)を測定した。

【0071】

表1は、実施例1〜3および比較例1の合金組成および熱処理温度を示し、表2は、実施例1〜3および比較例1の熱処理後における磁気特性を示している。実施例1〜3および比較例1の磁気特性を比較すると、Ndの組成比率が相対的に低い比較例では、実施例に比べて、残留磁束密度Br、固有保磁力HcJ、最大エネルギ積(BH)maxがいずれも低い。

【0072】

【表1】

【0073】

【表2】

【0074】

以下の表3は、実施例4および比較例2〜4の合金組成および熱処理温度を示し、表4は、実施例4および比較例2〜4の熱処理後における磁気特性を示している。Tiが添加されていない比較例2、3では、実施例4に比べて、固有保磁力HcJ、最大エネルギ積(BH)maxが低い。比較例の磁気特性が相対的に劣化した理由は、Nd2Fe14Bが粗大化せず微細金属組織が得られる温度領域で熱処理を行ったが、Tiを添加していなかったので、この温度領域ではα−Feが十分析出しなかったためと考えられる。

【0075】

【表3】

【0076】

【表4】

【0077】

以下の表5は、実施例4〜7および比較例5〜7の合金組成および熱処理温度を示し、表6は、実施例4〜7および比較例5〜7の熱処理後における磁気特性を示している。Zrが添加されていない比較例5、6では、実施例4〜6に比べ、固有保磁力HcJおよび最大エネルギ積(BH)maxが著しく低い。ZrよりもTiが多い比較例7では、固有保磁力HcJの低下は比較例5、6よりも抑制されているが、実施例4〜6に比べると、固有保磁力HcJおよび最大エネルギ積(BH)maxは不充分なレベルである。

【0078】

【表5】

【0079】

【表6】

【0080】

以下の表7は、実施例8および比較例8の合金組成および熱処理温度を示し、表8は、実施例8および比較例8の熱処理後における磁気特性を示している。Bが少ない比較例8では、実施例8に比べて磁石特性が低下している。

【0081】

【表7】

【0082】

【表8】

【0083】

以下の表9は、実施例9〜12の合金組成および熱処理温度を示し、表10は、実施例9〜12の熱処理後における磁気特性を示している。

【0084】

【表9】

【0085】

【表10】

【0086】

上記の各実施例に関する磁気特性の測定結果から明らかなように、本発明によれば、残留磁束密度Br≧0.75T、固有保磁力HcJ≧640kA/m、最大エネルギ積(BH)max≧100kJ/m3の永久磁石特性を有する鉄基希土類系ナノコンポジット磁石が得られる。

【0087】

なお、上記実施例1〜12の粗粉砕粉について、結晶相を粉末XRDで調査したところ、Nd2Fe14B相とα−Fe相からなる金属組織であった。また、透過型電子顕微鏡を用いて金属組織を調査したところ、α−Fe相の平均結晶粒径は1nm〜50nmであり、Nd2Fe14B相の平均結晶粒径は5nm〜100nmであった。さらに、平均粒径が10μm以上300μm以下となるように微粉砕した粉末の各々の粉末粒子を顕微鏡観察したところ、粉末粒子のアスペクト比は0.3以上1以下の範囲であった。

【0088】

(着磁特性)

圧縮成形ボンド磁石を作製し、着磁特性を評価した。まず表11に示す合金組成について、実施例1と同様の方法で磁粉を作製した。表12は熱処理後の磁粉磁気特性を示している。

【0089】

この磁粉を250μm以下の大きさに微粉砕した後、微粉砕磁粉はエポキシ系樹脂2mass%と混錬してコンパウンド化した。さらに潤滑剤としてステアリン酸カルシウムを0.05〜0.1mass%添加して均一に混合した。このコンパウンドをφ10mmのキャビティ内に投入し、成形圧約980MPaで圧縮成形した。コンパウンド量は、成形後の成形体高さが約7mmとなるように調整した。成形体の樹脂成分を固化させるため、150℃で1時間、減圧雰囲気中でキュアー処理を行い、圧縮成形ボンド磁石を得た。

【0090】

得られた圧縮成形ボンド磁石に対して、所定の着磁磁界をパルス着磁器で印加し、着磁を行った。その後、フラックスを測定することで着磁率を求めた。着磁率は、次の式で求めた。

【0091】

【数1】

【0092】

【表11】

【0093】

【表12】

【0094】

図2は、実施例5および比較例9の着磁特性を示すグラフである。グラフの横軸は着磁磁界であり、縦軸は着磁率である。図3は、図2の一部を拡大したグラフである。

【0095】

本実施例のボンド磁石によれば、4.8MA/mの着磁磁界を100%とした場合の90%着磁に要する着磁磁界は1.25MA/mであり、1.5MA/m以下に低下していることが確認された。比較例の上記着磁磁界は1.57MA/mであった。

【産業上の利用可能性】

【0096】

本発明によれば、Ti含有ナノコンポジット磁石の特徴である、高保磁力、優れたコンパウンド流動性を維持しながら、着磁特性、金型等磨耗性が改善された鉄基希土類系ナノコンポジット磁石が提供され、小径・多極の情報家電用小型モータ等のように高着磁特性が求められる電子機器に好適に利用される。

【符号の説明】

【0097】

1 溶解炉

2 合金溶湯

3 冷却ロール

4 シュート(案内手段)

【技術分野】

【0001】

本発明は、鉄基希土類系ナノコンポジット磁石およびその製造方法に関している。また、本発明は、鉄基希土類系ナノコンポジット磁石のための急冷凝固合金、鉄基希土類系ナノコンポジット磁石の粉末、およびその粉末を含むボンド磁石にも関している。

【背景技術】

【0002】

現在、R2Fe14B相(Nd2Fe14B型結晶相、Rは1種以上の希土類元素)などの硬磁性相と、鉄基硼化物やα−Feなどの軟磁性相とが磁気的に結合した組織構造を有するナノコンポジット磁石が開発されている。Feの一部はCoおよび/またはNiによって置換されていても良く、R2Fe14B相のBの一部はC(炭素)によって置換されていても良い。

【0003】

本出願人は、特定組成を有するナノコンポジット磁石用合金にTiを添加することにより、その合金溶湯の冷却過程でα−Fe相の析出・成長を抑制し、R2Fe14B相の結晶成長を優先的に進行させることを見出した。そして、本出願人は、添加したTiの効果としてR2Fe14B相が優先的に析出し、鉄基硼化物相が結晶粒界付近にフィルム状に析出した金属組織を有するナノコンポジット磁石の構成と製造方法を特許文献1に開示している。

【0004】

特許文献1に記載のTi含有ナノコンポジット磁石は、軟磁性相として鉄基硼化物相(Fe−B相)を主体とするナノコンポジット磁石(以下、「Fe−B系ナノコンポジット磁石」と称する場合がある。)であり、保磁力が約500〜1000kA/mと急冷磁石としては非常に高く、耐熱性にも優れている。またストリップキャスト法によって急冷凝固合金を製造し、鋳片厚さを大きくすることができるため、磁石粉末形状のアスペクト比(粉末粒子の長軸方向サイズに対する短軸方向サイズの比)を1に近くすることが可能となる。粉末粒子のアスペクト比が1に近くなると、樹脂と混合したコンパウンドの流動性がよくなるため、ボンド磁石成形(特に射出成形、押出成形)に適した磁粉となる。

【0005】

さらに本出願人は、特許文献2、特許文献3に、軟磁性相としてα―Fe相を主体とするナノコンポジット磁石(以下、「α−Fe系ナノコンポジット磁石」と称する場合がある)であり、高残留磁束密度を有するTi含有ナノコンポジット磁石を開示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許3583116号公報

【特許文献2】WO2006/064794号 国際公開パンフレット

【特許文献3】WO2006/101117号 国際公開パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

一般的にナノコンポジット磁石は固有保磁力が発現しにくく、十分な磁気特性を確保するには固有保磁力の4倍程度の着磁磁界が必要とされている。そのため、ナノコンポジット磁石の着磁特性は良好とはいえない。特許文献1に記載のFe−B系ナノコンポジット磁石は、高い固有保磁力を有する優れた磁石であるが、高保磁力であるがゆえに、ナノコンポジット磁石の弱点である難着磁性が顕在化し、小径・多極の情報家電用小型モータ等へ適用する場合は、着磁特性の改善、という技術課題を有している。

【0008】

また、特許文献1に記載のFe−B系ナノコンポジット磁石は、上記アスペクト比が1に近く、優れたコンパウンド流動性を有しているものの、鉄基硼化物相は一般的に硬く粉砕しにくい結晶相であるため、ボンド磁石用に微粉砕する場合、粉砕機が磨耗しやすい、ボンド磁石成形時、金型が磨耗しやすい、といった、粉砕機や金型の磨耗の問題(以下、「金型等磨耗性」と称する。)が生じる可能性がある。

【0009】

着磁特性の改善には、金属組織の均質化、軟磁性相の微細化が有効と考えられる。金属組織が不均質であり、それに起因する固有保磁力分布が生じると、着磁特性は悪くなる傾向にある。また、軟磁性相が微細でないと、軟磁性相と硬磁性相間に働く交換結合が弱く、特に低い着磁磁界では軟磁性相の磁気モーメントがスプリングバックを起こしやすい。これを防ぐために着磁磁界を高くすることで硬磁性相の磁気モーメントの不可逆反転を起こす必要があるが、軟磁性相の結晶粒径を小さくすることで、軟磁性相と硬磁性相間に働く交換結合力を高め、低着磁磁界における軟磁性相の磁気モーメントの磁化反転を抑制し、着磁特性を改善することができると考えられている。

【0010】

特許文献1に記載のナノコンポジット磁石の特徴である、優れたコンパウンド流動性を維持しながら上記着磁特性を改善するためには、ストリップキャスト法のような合金溶湯冷却速度の低い装置での急冷凝固合金製造が前提となる。これは急冷凝固合金鋳片の厚さを大きくし、粉砕後の磁石粉末形状のアスペクト比を1に近くするためである。しかしながら、ストリップキャスト法で作製した急冷凝固合金鋳片は厚さの標準偏差が大きく、従って均質な金属組織を得るのが困難であった。また、特許文献1記載の磁石では、軟磁性相である鉄基硼化物相が結晶粒界付近にフィルム状に析出するため、軟磁性相の結晶粒径を小さくすることに限界があった。

【0011】

金型等磨耗性の問題は、主体とする軟磁性相が硬く粉砕しにくい鉄基硼化物相である限り、改善するのが非常に困難である。

【0012】

以上の通り、Fe−B系ナノコンポジット磁石は、高い固有保磁力と優れたコンパウンド流動性を有しているものの、着磁特性および金型等磨耗性の改善が困難であった。

【0013】

一方、特許文献2、3に記載のα−Fe系ナノコンポジット磁石は、軟磁性相として飽和磁化の高いα−Fe相を主体としているので高残留磁束密度を有している反面、硬磁性相と軟磁性相の比率を同じ条件とすると、飽和磁化が高い分、Fe−B系ナノコンポジット磁石に比べると保磁力が低くなるので着磁特性の問題も少ない。また、主体とする軟磁性相が硬く粉砕しにくい鉄基硼化物相ではないので、金型等磨耗性の問題も少ない。しかしながらα−Fe系ナノコンポジット磁石は、保磁力を高めることが難しく、例えば、640kA/m以上の実用的な高い固有保磁力を有することが難しい。

【0014】

さらに、主体とする軟磁性相をα−Fe相とするには合金組成のB濃度を低くする必要がある。しかし、B濃度が低いと、合金のアモルファス生成能が著しく低下する。このため、磁気特性が良好な磁石を製造するためには、メルトスピニング法などの溶湯冷却速度の速い装置を用いて急冷凝固合金を作製することが必須の条件であり、ストリップキャスト法のような合金溶湯冷却速度の低い装置で急冷凝固合金を作製すると所望の金属組織が得られず、良好な磁気特性とならなかった。メルトスピニング法などの溶湯冷却速度の速い装置を用いて急冷凝固合金を作製すると急冷凝固合金の厚さが薄くなり、粉砕後の磁石粉末は扁平形状となり、すなわち上記アスペクト比は小さくなるので、高いコンパウンド流動性を得ることが難しい。

【0015】

以上の通り、α−Fe系ナノコンポジット磁石は、Fe−B系ナノコンポジット磁石に比べ、着磁特性、金型等磨耗性の問題は少ないものの、Fe−B系ナノコンポジット磁石が有している高い固有保磁力と優れたコンパウンド流動性を有することが困難であった。

【0016】

すなわち、ナノコンポジット磁石には以下4点の技術課題の解決が求められていたが、従来のナノコンポジット磁石はこれらをすべて同時に実現することができなかった。

(1)640kA/m以上の高い固有保磁力

(2)優れたコンパウンド流動性

(3)優れた着磁特性

(4)金型等磨耗性の改善

【0017】

本発明は、上記課題を解決するためになされたものであり、その目的とするところは、従来のTi含有ナノコンポジット磁石の特徴である、(1)高い固有保磁力、(2)優れたコンパウンド流動性を維持しながら、(3)着磁特性、(4)金型等磨耗性が改善された鉄基希土類系ナノコンポジット磁石を提供することにある。

【0018】

本発明の他の目的は、上記鉄基希土類系ナノコンポジット磁石のための急冷凝固合金や、上記鉄基希土類系ナノコンポジット磁石の粉末、およびその粉末を含むボンド磁石などを提供することにある。

【課題を解決するための手段】

【0019】

本発明の鉄基希土類系ナノコンポジット磁石は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する。

【0020】

好ましい実施形態において、軟磁性相として平均結晶粒径1nm〜50nmのα−Fe相を含み、硬磁性相として平均結晶粒径5nm〜100nmのR2Fe14B相を含む金属組織を有している。

【0021】

好ましい実施形態において、残留磁束密度Br≧0.75T、最大エネルギ積(BH)max≧100kJ/m3、固有保磁力HcJ≧640kA/mの永久磁石特性を有する。

【0022】

本発明の鉄基希土類系ナノコンポジット磁石粉末は、上記いずれかに記載の鉄基希土類系ナノコンポジット磁石の粉末であって、平均粒径が10μm以上300μm以下の粒度を有し、粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下である。

【0023】

本発明のボンド磁石は、上記鉄基希土類系ナノコンポジット磁石粉末と、前記鉄基希土類系ナノコンポジット磁石粉末を結合するバインダとを含む。

【0024】

好ましい実施形態において、圧縮成形され、4.8MA/mの着磁磁界を100%とした場合の90%着磁に要する着磁磁界が1.5MA/m以下である。

【0025】

本発明の鉄基希土類系ナノコンポジット磁石用急冷凝固合金は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足し、平均厚さが60μm以上300μm以下である。

【0026】

本発明の鉄基希土類系ナノコンポジット磁石の製造方法は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する合金の溶湯を形成する工程と、前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程とを含む。

【0027】

好ましい実施形態において、前記急冷法はストリップキャスト法である。

【0028】

本発明の鉄基希土類系ナノコンポジット磁石粉末の製造方法は、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足する合金の溶湯を形成する工程と、前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程と、前記合金を粉砕することによって平均粒径が10μm以上300μm以下で粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下の粉末を形成する工程とを包含する。

【0029】

好ましい実施形態において、前記急冷法はストリップキャスト法である。

【発明の効果】

【0030】

本発明によれば、α−Fe相が微細に分散した均質な金属組織を有し、640kA/m以上の高い固有保磁力を有しながら、優れたコンパウンド流動性、金型等磨耗性、着磁特性を有する鉄基希土類系ナノコンポジット磁石を提供できる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態で好適に使用されるストリップキャスティング装置の構成例を示す図である。

【図2】実施例5および比較例9の着磁特性を示すグラフである。

【図3】図2の一部を拡大したグラフである。

【発明を実施するための形態】

【0032】

本発明者らは、ストリップキャスト法のような合金溶湯急冷速度が遅い条件で急冷凝固合金を作製しても、添加元素を含めた合金組成を適切に制御すれば、均質な金属組織を有するα−Fe系ナノコンポジット磁石、すなわち、高い固有保磁力と優れた着磁特性を有するナノコンポジット磁石を作製することができるのではないかと考え、検討を重ねた。なお、合金溶湯急冷速度が遅い条件で急冷凝固合金を作製することは、すなわち、厚い急冷凝固合金を作製することを意味する。そのような厚い急冷凝固合金を粉砕した場合、アスペクト比が1に近く優れたコンパウンド流動性を有する磁石粉末を作製することができる。その結果、B濃度が低い合金組成においても、比較的高い組成比率でZrを添加するとともに微量のTiを添加すれば、α−Fe相が微細に分散した均質な金属組織が得られ、640kA/m以上の高い固有保磁力と優れた着磁特性とを備える鉄基希土類系ナノコンポジット磁石を実現できることを見出した。

【0033】

本発明では、まず、組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMmで表現される合金の溶湯を冷却して急冷凝固合金を作製する。ここで、TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素である。上記組成式中の組成比率x、y、z、t、m、およびpが、それぞれ、7≦x≦9原子%、6.5≦y≦9原子%、2≦z≦5原子%、0.5≦t≦3原子%、4≦z+t≦7原子%、0.5≦z/(z+t)≦0.95、0≦m≦5原子%、0≦p≦0.5を満足している。

【0034】

本発明では、最終的にα−Fe系ナノコンポジット磁石を得るため、BおよびCの合計の組成比率xを7原子%以上9原子%以下とし、希土類元素Rの組成比率yを6.5原子%以上9原子%以下とする。α−Fe系ナノコンポジット磁石とすることにより、軟磁性相として硬く粉砕しにくい鉄基硼化物相ではなくα−Fe相を主体とする磁石となるため、上記(4)金型等磨耗性は改善される。

【0035】

本発明では、α−Fe系ナノコンポジット磁石が得られるような、上記BおよびCの組成比率xが低い組成範囲において、ストリップキャスト法のような合金溶湯冷却速度の低い方法で比較的厚い急冷凝固合金を作製しても、Zrを添加してアモルファス生成能を高めることにより、急冷凝固合金をアモルファスもしくはアモルファス中に微細なR2Fe14B相が存在する組織にすることができる。厚い急冷凝固合金を粉砕して作製した粉末の粒子は、形状のアスペクト比が1に近く、すなわち球形に近い形状を有し、粉末流動性が向上する利点を有している。したがって、上記(2)優れたコンパウンド流動性が得られる。

【0036】

しかしながら、Zrを添加し、厚い急冷凝固合金を作製した場合、急冷凝固時に析出する微細なR2Fe14B相が少なく、さらに、Zrは熱処理による結晶粒成長を抑える働きもあるので、R2Fe14B相が粗大化・不均一化しない程度の温度で熱処理した場合には、比較的微細なR2Fe14B相をアモルファス相が取り囲むような組織になってしまい、残留磁束密度が低くなる。このアモルファス相を結晶化して残留磁束密度を上げるためにさらに熱処理温度を上げると、析出したR2Fe14B相が一気に大きく粒成長してしまい、金属組織が粗大化・不均一化するため、保磁力などの磁石特性や着磁特性が劣化してしまう。この粒成長はある温度を境に急激に起こるため、結晶化熱処理温度の調整により熱処理後の磁石組織を制御することは非常に難しい。また、上記の粒成長を避けるためZrの添加量を調整して急冷凝固合金中の微細なR2Fe14B相を増やそうとすると、今度は急冷凝固合金中にR2Fe14B相よりもα−Fe相が析出しやすくなり、熱処理後にα−Feの粗大化が生じやすく、金属組織が不均一化するため、保磁力などの磁石特性や着磁特性が劣化してしまう。

【0037】

この問題を解決するため、Tiを少量添加してみたところ、意外にも、金属組織の微細構造が均質化され、(1)640kA/m以上の高い固有保磁力(3)優れた着磁特性を実現でき、すなわち、上記(1)〜(4)の課題が全て解決されたナノコンポジット磁石を得ることができた。Zrの添加量とTiの添加量とが最適な範囲から外れると、このような優れた特性を実現することができないこともわかった。

【0038】

TiはBとの親和性が高いため、Tiを添加すると、合金溶湯を冷却する過程で、合金中に相対的にB濃度が低くFeの多い領域が形成される。この領域では、アモルファス生成に寄与する有効B量が実質低下しており、急冷凝固合金中に微細なR2Fe14B相が析出しやすくなる。本合金系では通常、アモルファス生成に寄与する有効B量が下がると、急冷凝固合金中にR2Fe14B相よりα−Fe相が優先的に析出しやすくなるが、α−Fe相の析出はTi添加の効果によって抑制され、急冷凝固合金は微細なR2Fe14B相とアモルファス相が均一に混在する微細組織、あるいは、微細なR2Fe14B相、微細なα−Fe相、およびアモルファス相が均一に混在する微細組織となる。この急冷凝固合金中には十分な量の微細なR2Fe14B相が存在し、また、Ti添加効果によってα−Fe相の析出・成長が抑制されるため、熱処理により完全に結晶化すると、適切な大きさのR2Fe14B相の粒界三重点にR2Fe14B相よりも相対的に小さいα−Fe相が存在する理想的な磁石組織が形成される。

【0039】

以下、ZrとTiの添加効果、および各組成範囲について更に詳述する。

【0040】

上述の通り、本発明のようにBおよびCの合計の組成比率xが低い合金組成では、一般的に急冷凝固合金のアモルファス生成能が低く、メルトスピニング法のような合金溶湯急冷速度の速い製造装置を用いないと良好な磁気特性は得にくい。本発明では、Zrを添加することにより、急冷凝固合金のアモルファス生成能を向上させ、ストリップキャスト法のような合金溶湯急冷速度の遅い製造方法でも所望の金属組織を有する急冷凝固合金の作製を可能としている。

【0041】

また、本発明においては急冷凝固時にR2Fe14B相が優先析出し、結晶化熱処理でα−Fe相が析出するが、Zr添加により結晶化熱処理時のR2Fe14B相の結晶粒成長が抑制されるため、α−Fe相が微細析出でき、さらに、金属組織が均質微細化する効果も発揮するため、良好な磁気特性、着磁特性が得られる。Zrの組成比率zが2原子%未満になると、Zr添加効果が充分に現れない。一方、Zrの組成比率zが5原子%を超えると、急冷凝固時に微細なR2Fe14B相が十分に析出せず、結晶化熱処理で析出したR2Fe14B相が大きく粒成長することでα―Fe相が生成しにくく、良好な磁気特性が得られない、さらに合金溶湯粘性が高くなり合金溶湯を冷却ロールへ供給しにくくなる、という不都合が生じる。2≦z≦4.8原子%であることが好ましく、2.5≦z≦4.8原子%であることが更に好ましい。

【0042】

TiはTi−B、Ti−C、Ti−B−C等の非磁性化合物を作り、各結晶粒の粒界に存在することによって、R2Fe14B相とα−Fe相の結晶粒子間、およびR2Fe14B同士の結晶粒子間の交換相互作用を減じる役目を果たす。また、Tiはα−Fe相の析出、成長を抑制する効果がある。本発明における希土類元素Rの組成比率yは9原子%以下であり、この組成比率yはR2Fe14B型化合物相の化学量論組成(R:11.8原子%)よりも小さい。このため、Tiを添加しないと、合金溶湯の急冷時に初晶としてα−Feが生成しやすくなってしまう。α−Feは、その後の熱処理で成長させることはできても、細かくする、あるいは消滅させることはできない。そのため、組織の微細化を実現するためには、急冷時には出来るだけ生成しないことが好ましく、生成したとしても数nmのサイズに抑制する必要がある。Tiは、α−Feの生成を抑制する必要がある本発明にとって不可欠の元素の1つである。実験によれば、Zrが添加されている場合は、0.5≦t≦3原子%であるときに最も好ましい磁石特性が得られた。

【0043】

Zrの組成比率はz、Tiの組成比率はtであるので、ZrおよびTiの合計の組成比率はz+tである。z+tが4原子%未満となると上記のような効果が十分発揮されず、7原子%を超えると残留磁束密度Brが著しく低下してしまう。4.5≦z+t≦6原子%であることが好ましく、5≦z+t≦5.5原子%であることが更に好ましい。

【0044】

ZrとTiの効果は上記のとおりであるが、相乗効果を発揮するためには、ZrおよびTiの全体に占めるZrの原子数比率、すなわち、z/(z+t)の大きさが重要である。z/(z+t)が低いと、Zr添加の効果が現れず、急冷凝固合金のアモルファス生成能が低下するため、合金溶湯冷却速度の遅い条件で良好な磁気特性が得にくくなる。したがって上記Zrの原子数比率は、0.5≦z/(z+t)≦0.95であり、0.5≦z/(z+t)≦0.82であることが好ましい。

【0045】

上述の通りTiを添加すると、合金中にBの濃度分布が低い部分が生じてその部分の実質的な有効B量が低下し、微細なR2Fe14B相の析出に寄与するが、TiはBと結びつき易いため、TiB2等のTi−B化合物が溶湯急冷初期に析出しやすい。Ti−B化合物は非磁性相であるため、合金中に析出すると磁化低下、金属組織の不均一化の原因となる。B含有量の1%〜50%をCで置換することにより、溶湯中に析出するTi−B化合物の析出量を抑え、有効B量の低下のバランスを調整することが可能となる。C置換量pはBおよびCの全体に対して原子数比率で1%以上であることが好ましい。Bの50%までCで置換しても磁気特性および金属組織に影響を与えないため、置換量pの上限は50%とする。pの範囲は、0.02≦p≦0.5であることがより好ましく、0.04≦p≦0.3であることが更に好ましい。

【0046】

BおよびCの合計の組成比率xは7原子%以上9原子%以下とする。この組成比率xが9原子%を超えると、軟磁性相としてα−Feではなく硬く粉砕しにくい鉄基硼化物相が析出し、金型等磨耗性が改善されない。また、組成比率xが7原子%未満では、アモルファス生成能が大きく低下するため、均質な微細金属組織とならず、良好な着磁特性・磁気特性が得られない。組成比率xは、7.3≦x≦8.5原子%の関係を満足することが好ましく、7.5≦x≦8.3原子%の関係を満足することがより好ましい。

【0047】

希土類元素Rは希土類金属の1種または2種以上である。希土類元素Rの組成比率yが6.5原子%未満では640kA/m以上のHcJが得られず実用的な永久磁石とならない。また組成比率yが9原子%を超えると急冷凝固合金中にソフト相であるα−Feが析出せず、良好な磁気特性を得るのが困難になる。7≦y≦8原子%であることが好ましい。なお、Rは、製造上不可避なLa、Ceを含んでもよいが、その最大量はR量の5%以内とする。

【0048】

実質的にFeであるTは、上述の元素の含有残余を占めるが、Feの一部をCoおよびNiの一種または二種で置換しても所望の硬磁気特性を得ることができる。Feに対する置換量が50%を超えると0.75T以上の残留磁束密度が得られないため、置換量は50%以下の範囲に限定される。尚、Coで置換することで減磁曲線の角形性の向上と、R2Fe14B相のキュリー温度が上昇することで耐熱性が向上する。さらにストリップキャスト法の急冷時において合金溶湯の粘性が低下するため安定した急冷が維持できる。好ましくはCoの置換量は0.5%以上15%未満が良い。

【0049】

また、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、Pbの1種または2種以上の添加元素Mを加えることで、磁気特性が向上する他、最適熱処理温度域を拡大する効果が得られる。元素Mの組成比率mが5原子%を超えると磁化の低下を招くため、0≦m≦5原子%に限定される。組成比率mの好ましい範囲は、0.1≦m≦4原子%である。Nbは広い冷却速度範囲で高い磁気特性が得られるため磁粉製造において特に有効な元素である。

【0050】

以下、本発明による鉄基希土類系ナノコンポジット磁石を製造する方法の好ましい実施形態を説明する。

【0051】

本発明の好ましい実施形態においては、ストリップキャスト法により、上記組成の溶湯を冷却して急冷凝固合金を作製する。そして、その後に必要に応じて急冷凝固合金に対する熱処理を行ない、急冷凝固合金中に残存していたアモルファスを結晶化させる。

【0052】

ストリップキャスト法は、冷却ロールの表面に合金溶湯を接触させ、合金溶湯を冷却することにより、急冷凝固合金の薄帯を作製する方法である。ストリップキャスト法は、合金溶湯を冷却ロールの表面に供給する量がメルトスピニング法に比べて多いため冷却速度は低いが、量産性に優れ、最終的に粒径のアスペクト比が1に近い磁石粉末を得やすい。

【0053】

まず、図1を参照しながら、本実施形態で使用する急冷装置の構成を説明する。本実施形態では、図1に示すストリップキャスティング装置を用いて急冷凝固合金を製造する。酸化しやすい希土類元素RやFeを含む原料合金の酸化を防ぐため、不活性ガス雰囲気中で急冷凝固合金の作製を実行する。不活性ガスとしては、ヘリウムまたはアルゴン等の希ガスや窒素を用いることができる。なお、窒素は希土類元素Rと比較的に反応しやすいため、ヘリウムまたはアルゴンなどの希ガスを用いることが好ましい。

【0054】

図1のストリップキャスティング装置は、内部を不活性ガス雰囲気での減圧状態にすることができる不図示のチャンバー内に配置される。このストリップキャスティング装置は、合金原料を溶解するための溶解炉1と、溶解炉1から供給される合金溶湯2と、合金溶湯2を急冷・凝固させるための冷却ロール3と、溶解炉1から冷却ロール3に合金溶湯2を導くシュート(案内手段)4とを備えている。シュート4は図示のような形状以外にも、合金溶湯の流速を制御し溶湯の流れを整流にすることを目的に冷却ロール3に近い部分に合金溶湯を貯蔵するような形状にしてもよく、貯蔵する手前に堰を設けることで整流効果は高まる。さらに、貯蔵部分の下部に穴を設けることで、上記効果を有しながら冷却ロール3に供給される合金溶湯2の量を一定にすることも可能となり、急冷凝固合金薄帯の厚さや幅も一定に制御しやすくなる。また、シュート4にスリット上の溝を付け、その溝に沿って合金溶湯2を冷却ロール3に供給することでも上記目的は達成可能である。なお、穴や溝の数は任意に変更できるものとする(いずれも不図示)。

【0055】

シュート4は上記の機能に加え、冷却ロール3に達する直前の合金溶湯2の温度を調整する機能をも有する。シュート4上における合金溶湯2の温度は、液相線温度よりも100℃以上高い温度であることが望ましい。合金溶湯2の温度が低すぎると、急冷後の合金特性に悪影響を及ぼすTiB2などの初晶が局所的に核発生し、これが凝固後に残存してしまうことがあるからである。また、溶湯温度が低すぎると、溶湯粘度が上昇し、スプラッシュが発生しやすくなる。シュート4上での溶湯温度は、溶解炉1からシュート4に注ぎ込む時点での溶湯温度やシュート4自体の熱容量などを調整することによって制御することができるが、必要に応じてシュート加熱装置(図1において不図示)を設けても良い。

【0056】

冷却ロール3は、その外周面が銅などの熱伝導性の良好な材料から形成されており、例えば、Al合金、銅合金、炭素鋼、真鍮、W、Mo、青銅から形成され得る。ただし、機械的強度および経済性の観点から、Cu、Fe、またはCuやFeを含む合金から形成することが好ましい。CuやFe以外の材料で冷却ロールを作製すると、急冷凝固合金の冷却ロールに対する剥離性が悪くなるため、急冷凝固合金がロールに巻き付くおそれがあり好ましくない。冷却ロール3の直径は例えば300〜500mmである。冷却ロール3内に設けた水冷装置の水冷能力は、単位時間あたりの凝固潜熱と出湯量とに応じて算出し、調節される。冷却ロール3は、不図示の駆動装置によって所定の回転速度で回転することができる。この回転速度を制御することによって、冷却ロール3の周速度を任意に調節することができる。このストリップキャスティング装置による冷却速度は、冷却ロール3の回転速度などを選択することにより、約102℃/秒〜約107℃/秒の範囲で制御可能である。本実施形態の場合、冷却速度を約103℃/秒〜約106℃/秒とすることが好ましい。また冷却ロール3の回転速度は、出湯量にも依存するが5m/s〜20m/sとすることが好ましい。

【0057】

図1のストリップキャスティング装置は、冷却ロール3に供給された薄帯状の急冷凝固合金5を剥離しやすくするスクレーパーガス噴射器(不図示)を備えていてもよい。

【0058】

回転する冷却ロール3の外周面上で凝固された合金溶湯2は、薄帯状の急冷凝固合金5となって冷却ロール3から剥離する。本実施形態の場合、排出部から流れ出た溶湯が所定幅の帯となり、凝固する。剥離した急冷凝固合金5は、不図示の回収装置において回収されてもよいし、回収装置手前に不図示の粉砕装置を設け、粉砕した合金として回収してもよい。

【0059】

ストリップキャスト法によれば、メルトスピニング法に比べ、遅い速度で冷却ロールを回転させ、また、合金出湯量を多くできるため、急冷凝固合金薄帯を厚くすることができる。なお、メルトスピニング法においても、冷却ロールの回転速度を上記のように遅くすることにより、急冷凝固合金薄帯を厚くすることは可能であるが、上記のような遅い回転速度における合金の冷却速度や薄帯厚さの制御はストリップキャスト法に比べて難しくなる。

【0060】

本発明では、薄帯状急冷凝固合金の平均厚さが60μm以上300μm以下となるようにする。急冷凝固合金の平均厚さの更に好ましい範囲は、65μm以上200μm以下である。また、ボンド磁石の充填密度を考慮すると、急冷凝固合金の厚さは70μmを超えることが好ましい。

【0061】

上記の平均厚さを有する急冷凝固合金を粉砕することによって平均粒径が10μm以上300μm以下の粉末を作製すると、各々の粉末粒子の上記アスペクト比(長軸方向サイズに対する短軸方向サイズの比)が0.3以上1以下の粉末を形成することができる。

【0062】

粉砕は、粗粉砕工程と微粉砕工程とに分けて行うことができる。これらの粉砕工程の一部または全部は、次に説明する「熱処理」の前または後の任意のタイミングで行うことが可能である。

【0063】

[熱処理]

本実施形態では、熱処理をアルゴン雰囲気などの不活性ガス雰囲気中で実行する。0.1kPa以下の真空中で熱処理を行っても良い。好ましくは、昇温速度を0.5℃/秒以上10℃/秒以下として、500℃以上850℃以下の温度で30秒以上30分以下の時間保持した後、室温まで冷却する。この熱処理により、R2Fe14B相が十分結晶化しながらα−Fe相が微細析出する。

【0064】

500℃未満の熱処理温度ではアモルファスからの結晶化がおこらず所望の磁気特性が得られない。また、850℃を超えると各結晶粒の成長により各相間の交換相互作用が弱まるため、0.75T以上の残留磁束密度が得られない。好ましくは550℃以上850℃以下が良く、より好ましくは600℃以上800℃以下が良い。結晶化熱処理時の昇温速度については0.5℃/秒未満では均一な微細金属組織が得られず0.75T以上の残留磁束密度が得られない。また、昇温速度の上限における、均一な微細金属組織を得るための制限は特にないが、昇温速度が速くなりすぎると到達温度に達してからその温度で安定させるまでに時間がかかるため、熱処理装置設計上、温度上昇0.5℃/秒以上10℃/秒以下であることが好ましい。より好ましくは1℃/秒以上7℃/秒以下が良く、さらに好ましくは1℃/秒以上6℃/秒以下が良い。保持時間は到達温度に達すれば特に影響しないが安定した熱処理状態を得るには、1分以上の保持時間が好ましい。

【0065】

熱処理後に得られるナノコンポジット磁石は、平均結晶粒径5nm以上100nm以下のR2Fe14B型結晶相の粒界三重点に主としてα−Feが存在する組織構造を有しており、α−Fe相の平均結晶粒径は1nm以上50nm以下である。α−Feの存在比率は、全体の5体積%以上であると考えられ、磁石全体の残留磁束密度が向上する。

【0066】

熱処理後、得られた磁石を微粉砕し、磁石粉末(磁粉)を作製すれば、その磁粉から公知の工程によって種々のボンド磁石を製造することができる。なお、熱処理前に急冷凝固合金の薄帯を粗く切断または粉砕しておいてもよい。得られる磁石粉末形状の上記アスペクト比は0.3以上1以下となる。ボンド磁石を作製する場合、鉄基希土類系合金磁粉はエポキシ、ポリアミド、ポリフェニレンサルファイド(PPS)、液晶ポリマー等の樹脂と混合され、所望の形状に成形される。このとき、ナノコンポジット磁粉に他の種類の磁粉、例えばSm−Fe−N系磁粉やハードフェライト磁粉を混合してもよい。

【0067】

上述のボンド磁石を用いてモータやアクチュエータなどの各種の回転機を製造することができる。

【0068】

本実施形態の磁石磁末を射出成形ボンド磁石用に用いる場合は、平均粒度が200μm以下になるように粉砕することが好ましく、より好ましい粉末の平均粒径は30μm以上150μm以下である。また、圧縮成形ボンド磁石用に用いる場合は、粒度が300μm以下になるように粉砕することが好ましく、より好ましい粉末の平均粒径は30μm以上250μm以下である。さらに好ましくは、粒径分布に2つのピークを持ち、平均粒径が50μm以上200μm以下にある。

【0069】

なお、粉末の表面にカップリング処理や化成処理、鍍金などの表面処理を施すことにより、成形方法を問わずボンド磁石成形時の成形性や得られるボンド磁石の耐食性および耐熱性を改善できる。また、成形後のボンド磁石表面に樹脂塗装や化成処理、鍍金などの表面処理を施した場合も、粉末の表面処理と同様にボンド磁石の耐食性および耐熱性を改善できる。

【実施例】

【0070】

(磁粉磁気特性)

下記の各表に示す組成を有する原料合金から、ストリップキャスト装置を用いて急冷凝固合金鋳片を作製した。ロール周速度などの急冷条件は、急冷凝固合金鋳片の平均厚さが60μm以上300μm以下となるように調整した。得られた鋳片を850μm以下の大きさに粗粉砕した後、下記の表に示す所定の温度で熱処理を施した。なお、熱処理温度は、各々の合金組成において、Nd2Fe14Bが粗大化せず微細金属組織が得られる温度領域に設定した。熱処理は、アルゴン雰囲気中で行った。この熱処理により、急冷凝固合金鋳片の粉末(粗粉砕粉)のアモルファス部分は結晶化し、磁石組織を有する磁粉を得た。熱処理後における各サンプルの磁粉について、磁気特性(残留磁束密度Br、固有保磁力HcJ、最大エネルギ積(BH)max)を測定した。

【0071】

表1は、実施例1〜3および比較例1の合金組成および熱処理温度を示し、表2は、実施例1〜3および比較例1の熱処理後における磁気特性を示している。実施例1〜3および比較例1の磁気特性を比較すると、Ndの組成比率が相対的に低い比較例では、実施例に比べて、残留磁束密度Br、固有保磁力HcJ、最大エネルギ積(BH)maxがいずれも低い。

【0072】

【表1】

【0073】

【表2】

【0074】

以下の表3は、実施例4および比較例2〜4の合金組成および熱処理温度を示し、表4は、実施例4および比較例2〜4の熱処理後における磁気特性を示している。Tiが添加されていない比較例2、3では、実施例4に比べて、固有保磁力HcJ、最大エネルギ積(BH)maxが低い。比較例の磁気特性が相対的に劣化した理由は、Nd2Fe14Bが粗大化せず微細金属組織が得られる温度領域で熱処理を行ったが、Tiを添加していなかったので、この温度領域ではα−Feが十分析出しなかったためと考えられる。

【0075】

【表3】

【0076】

【表4】

【0077】

以下の表5は、実施例4〜7および比較例5〜7の合金組成および熱処理温度を示し、表6は、実施例4〜7および比較例5〜7の熱処理後における磁気特性を示している。Zrが添加されていない比較例5、6では、実施例4〜6に比べ、固有保磁力HcJおよび最大エネルギ積(BH)maxが著しく低い。ZrよりもTiが多い比較例7では、固有保磁力HcJの低下は比較例5、6よりも抑制されているが、実施例4〜6に比べると、固有保磁力HcJおよび最大エネルギ積(BH)maxは不充分なレベルである。

【0078】

【表5】

【0079】

【表6】

【0080】

以下の表7は、実施例8および比較例8の合金組成および熱処理温度を示し、表8は、実施例8および比較例8の熱処理後における磁気特性を示している。Bが少ない比較例8では、実施例8に比べて磁石特性が低下している。

【0081】

【表7】

【0082】

【表8】

【0083】

以下の表9は、実施例9〜12の合金組成および熱処理温度を示し、表10は、実施例9〜12の熱処理後における磁気特性を示している。

【0084】

【表9】

【0085】

【表10】

【0086】

上記の各実施例に関する磁気特性の測定結果から明らかなように、本発明によれば、残留磁束密度Br≧0.75T、固有保磁力HcJ≧640kA/m、最大エネルギ積(BH)max≧100kJ/m3の永久磁石特性を有する鉄基希土類系ナノコンポジット磁石が得られる。

【0087】

なお、上記実施例1〜12の粗粉砕粉について、結晶相を粉末XRDで調査したところ、Nd2Fe14B相とα−Fe相からなる金属組織であった。また、透過型電子顕微鏡を用いて金属組織を調査したところ、α−Fe相の平均結晶粒径は1nm〜50nmであり、Nd2Fe14B相の平均結晶粒径は5nm〜100nmであった。さらに、平均粒径が10μm以上300μm以下となるように微粉砕した粉末の各々の粉末粒子を顕微鏡観察したところ、粉末粒子のアスペクト比は0.3以上1以下の範囲であった。

【0088】

(着磁特性)

圧縮成形ボンド磁石を作製し、着磁特性を評価した。まず表11に示す合金組成について、実施例1と同様の方法で磁粉を作製した。表12は熱処理後の磁粉磁気特性を示している。

【0089】

この磁粉を250μm以下の大きさに微粉砕した後、微粉砕磁粉はエポキシ系樹脂2mass%と混錬してコンパウンド化した。さらに潤滑剤としてステアリン酸カルシウムを0.05〜0.1mass%添加して均一に混合した。このコンパウンドをφ10mmのキャビティ内に投入し、成形圧約980MPaで圧縮成形した。コンパウンド量は、成形後の成形体高さが約7mmとなるように調整した。成形体の樹脂成分を固化させるため、150℃で1時間、減圧雰囲気中でキュアー処理を行い、圧縮成形ボンド磁石を得た。

【0090】

得られた圧縮成形ボンド磁石に対して、所定の着磁磁界をパルス着磁器で印加し、着磁を行った。その後、フラックスを測定することで着磁率を求めた。着磁率は、次の式で求めた。

【0091】

【数1】

【0092】

【表11】

【0093】

【表12】

【0094】

図2は、実施例5および比較例9の着磁特性を示すグラフである。グラフの横軸は着磁磁界であり、縦軸は着磁率である。図3は、図2の一部を拡大したグラフである。

【0095】

本実施例のボンド磁石によれば、4.8MA/mの着磁磁界を100%とした場合の90%着磁に要する着磁磁界は1.25MA/mであり、1.5MA/m以下に低下していることが確認された。比較例の上記着磁磁界は1.57MA/mであった。

【産業上の利用可能性】

【0096】

本発明によれば、Ti含有ナノコンポジット磁石の特徴である、高保磁力、優れたコンパウンド流動性を維持しながら、着磁特性、金型等磨耗性が改善された鉄基希土類系ナノコンポジット磁石が提供され、小径・多極の情報家電用小型モータ等のように高着磁特性が求められる電子機器に好適に利用される。

【符号の説明】

【0097】

1 溶解炉

2 合金溶湯

3 冷却ロール

4 シュート(案内手段)

【特許請求の範囲】

【請求項1】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足する鉄基希土類系ナノコンポジット磁石。

【請求項2】

軟磁性相として平均結晶粒径1nm〜50nmのα−Fe相を含み、

硬磁性相として平均結晶粒径5nm〜100nmのR2Fe14B相を含む金属組織を有している請求項1に記載の鉄基希土類系ナノコンポジット磁石。

【請求項3】

残留磁束密度Br≧0.75T、

最大エネルギ積(BH)max≧100kJ/m3、

固有保磁力HcJ≧640kA/mの永久磁石特性を有する請求項1または2に記載の鉄基希土類系ナノコンポジット磁石。

【請求項4】

請求項1から3のいずれかに記載の鉄基希土類系ナノコンポジット磁石の粉末であって、

平均粒径が10μm以上300μm以下の粒度を有し、

粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下である、鉄基希土類系ナノコンポジット磁石粉末。

【請求項5】

請求項4に記載の鉄基希土類系ナノコンポジット磁石粉末と、

前記鉄基希土類系ナノコンポジット磁石粉末を結合するバインダと

を含むボンド磁石。

【請求項6】

圧縮成形され、4.8MA/mの着磁磁界を100%とした場合の90%着磁に要する着磁磁界が1.5MA/m以下である請求項5に記載のボンド磁石。

【請求項7】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足し、

平均厚さが60μm以上300μm以下の鉄基希土類系ナノコンポジット磁石用急冷凝固合金。

【請求項8】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足する合金の溶湯を形成する工程と、

前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、

熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程と、

を含む鉄基希土類系ナノコンポジット磁石の製造方法。

【請求項9】

前記急冷法はストリップキャスト法である、請求項8に鉄基希土類系ナノコンポジット磁石の製造方法。

【請求項10】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足する合金の溶湯を形成する工程と、

前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、

熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程と、

前記合金を粉砕することによって平均粒径が10μm以上300μm以下で粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下の粉末を形成する工程と、

を包含する、鉄基希土類系ナノコンポジット磁石粉末の製造方法。

【請求項11】

前記急冷法はストリップキャスト法である、請求項10に記載の鉄基希土類系ナノコンポジット磁石粉末の製造方法。

【請求項1】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足する鉄基希土類系ナノコンポジット磁石。

【請求項2】

軟磁性相として平均結晶粒径1nm〜50nmのα−Fe相を含み、

硬磁性相として平均結晶粒径5nm〜100nmのR2Fe14B相を含む金属組織を有している請求項1に記載の鉄基希土類系ナノコンポジット磁石。

【請求項3】

残留磁束密度Br≧0.75T、

最大エネルギ積(BH)max≧100kJ/m3、

固有保磁力HcJ≧640kA/mの永久磁石特性を有する請求項1または2に記載の鉄基希土類系ナノコンポジット磁石。

【請求項4】

請求項1から3のいずれかに記載の鉄基希土類系ナノコンポジット磁石の粉末であって、

平均粒径が10μm以上300μm以下の粒度を有し、

粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下である、鉄基希土類系ナノコンポジット磁石粉末。

【請求項5】

請求項4に記載の鉄基希土類系ナノコンポジット磁石粉末と、

前記鉄基希土類系ナノコンポジット磁石粉末を結合するバインダと

を含むボンド磁石。

【請求項6】

圧縮成形され、4.8MA/mの着磁磁界を100%とした場合の90%着磁に要する着磁磁界が1.5MA/m以下である請求項5に記載のボンド磁石。

【請求項7】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足し、

平均厚さが60μm以上300μm以下の鉄基希土類系ナノコンポジット磁石用急冷凝固合金。

【請求項8】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足する合金の溶湯を形成する工程と、

前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、

熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程と、

を含む鉄基希土類系ナノコンポジット磁石の製造方法。

【請求項9】

前記急冷法はストリップキャスト法である、請求項8に鉄基希土類系ナノコンポジット磁石の製造方法。

【請求項10】

組成式T100-x-y-z-t-m(B1-p+Cp)xRyZrzTitMm(TはFeまたは、CoおよびNiからなる群から選択された1種以上の元素とFeとを含む遷移金属元素、Rは1種以上の希土類元素、Mは、Al、Si、V、Cr、Mn、Cu、Zn、Ga、Nb、Mo、Ag、Hf、Ta、W、Pt、Au、およびPbからなる群から選択された1種以上の金属元素)で表現され、

組成比率x、y、z、t、m、およびpが、それぞれ、

7≦x≦9原子%、

6.5≦y≦9原子%、

2≦z≦5原子%、

0.5≦t≦3原子%、

4≦z+t≦7原子%、

0.5≦z/(z+t)≦0.95、

0≦m≦5原子%、

0≦p≦0.5、

を満足する合金の溶湯を形成する工程と、

前記溶湯を急冷法によって冷却し、それによって厚さ60μm以上300μm以下の急冷凝固合金を形成する冷却工程と、

熱処理によって前記急冷凝固合金を結晶化し、永久磁石特性を有する合金を生成する工程と、

前記合金を粉砕することによって平均粒径が10μm以上300μm以下で粉末粒子の長軸方向サイズに対する短軸方向サイズの比が0.3以上1以下の粉末を形成する工程と、

を包含する、鉄基希土類系ナノコンポジット磁石粉末の製造方法。

【請求項11】

前記急冷法はストリップキャスト法である、請求項10に記載の鉄基希土類系ナノコンポジット磁石粉末の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−199230(P2010−199230A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−41093(P2009−41093)

【出願日】平成21年2月24日(2009.2.24)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月24日(2009.2.24)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]