鉄基材の表面処理方法

【課題】耐磨耗性及び低摩擦性を向上できる鉄基材の表面処理方法を提供する。

【解決手段】鉄基材の表面処理方法であって、基材10の表面に炭素膜20を形成させ、形成させた炭素膜20の上にフラーレン30を塗布し、表面に炭素膜20が形成され、炭素膜20の上にフラーレン30が塗布された基材10を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧する。炭素膜20は、ナノカーボン類であるナノカーボン25を含むものである。ナノカーボン25は、カーボンナノファイバー、カーボンナノチューブ、カーボンナノコイル及びカーボンナノフィラメント等のナノカーボン類である。

【解決手段】鉄基材の表面処理方法であって、基材10の表面に炭素膜20を形成させ、形成させた炭素膜20の上にフラーレン30を塗布し、表面に炭素膜20が形成され、炭素膜20の上にフラーレン30が塗布された基材10を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧する。炭素膜20は、ナノカーボン類であるナノカーボン25を含むものである。ナノカーボン25は、カーボンナノファイバー、カーボンナノチューブ、カーボンナノコイル及びカーボンナノフィラメント等のナノカーボン類である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄基材の表面処理方法の技術に関する。

【背景技術】

【0002】

表面処理とは、めっき、または、塗装等も含めて、基材表面の性質を高めるために行われる処理の一つである。鉄基材の表面処理方法としては、鋳造型の表面処理方法が良く知られている(例えば、特許文献1)。

【0003】

特許文献1に開示される鋳造型の表面処理方法は、鋳造型の表面に炭素膜を形成させ、さらに形成させた炭素膜の表面にフラーレン類を塗布する表面処理方法である。特許文献1に開示される表面処理を施した鋳造型では、成形品の鋳造型への焼き付きが抑制され、成形品との離型抵抗が低減され、成形品との離型効果が向上する。

【0004】

しかし、特許文献1に開示される表面処理を施した鋳造型では、形成された炭素膜に塗布されたフラーレンの減少に伴い、炭素膜中のナノカーボンの劣化が促進される。この理由としては、形成された炭素膜中において、フラーレンがナノカーボンの表層部分にしか密着できないため、何らかの理由で表層部分のフラーレンがなくなると、炭素膜がナノカーボンのみとなり、炭素膜の強度が低下するからと考えられる。

【0005】

また、特許文献1に開示される表面処理を施した鋳造型では、鋳造型に高い荷重が加えられると、炭素膜のナノカーボンの根元部分に直接負荷がかかるため、ナノカーボンが減少しやすくなり、基材の摩耗量が増加することになる。

【0006】

そこで、鉄基材の表面処理方法においては、耐磨耗性及び低摩擦性を向上することが課題となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−036194号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の解決しようとする課題は、耐磨耗性及び低摩擦性を向上できる鉄基材の表面処理方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0010】

即ち、請求項1においては、鉄基材の表面処理方法であって、鉄基材の表面に炭素膜を形成させ、形成させた前記炭素膜の上にフラーレンを塗布し、表面に炭素膜が形成され、該炭素膜の上にフラーレンが塗布された前記鉄基材を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧するものである。

【発明の効果】

【0011】

本発明の鉄基材の表面処理方法によれば、耐磨耗性及び低摩擦性を向上できる。

【図面の簡単な説明】

【0012】

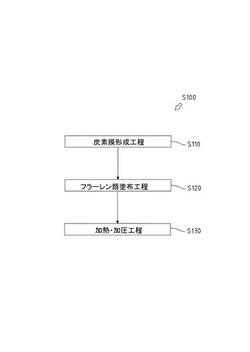

【図1】本発明に係る表面処理工程の流れを示したフロー図。

【図2】表面処理後の基材表面を示す模式図。

【図3】他の表面処理工程による基材断面との比較を示す模式図。

【発明を実施するための形態】

【0013】

図1を用いて、表面処理工程S100の流れについて説明する。

表面処理工程S100は、本発明に係る表面処理方法の実施形態である。本実施形態では、鉄基材としての基材10の表面処理を表面処理工程S100によって行うものとする。本実施形態の基材10の材質は、SKD61としている。なお、本実施形態では、基材10としてSKD61を用いたが、本発明はこれに限定されない。その他の鉄基材であっても同様の作用及び効果を奏するものとする。

【0014】

表面処理工程S100は、炭素膜形成工程S110と、フラーレン類塗布工程S120と、加熱・加圧工程S130と、を具備している。

【0015】

炭素膜形成工程S110の流れについて説明する。

炭素膜形成工程S110は、基材10の表面に、炭素膜を形成させる工程である。

【0016】

本実施形態の炭素膜形成工程S110では、雰囲気炉において、基材10の表面に、炭素膜を形成させる。まず、雰囲気炉内を減圧することによって炉内の空気を排出し、その後炉内に窒素ガスを封入して窒素雰囲気とする。次に、雰囲気炉内に、硫化水素ガス、アセチレンガス及びアンモニアガスを流通させながら、0.5時間で480℃まで昇温する。雰囲気炉が昇温開始から0.5時間後に480℃になった時点で、硫化水素ガスの供給を停止する。硫化水素ガスの供給を停止して0.5時間経過した時点で、アセチレンガスの供給を停止する。

【0017】

そして、雰囲気炉内を、アンモニアガスを流通させながら480℃に維持する。アセチレンガスの供給を停止してから4.5時間経過した時点で、アンモニアガスの供給を停止し、その後雰囲気炉内に窒素ガスを流通させながら降温する。

【0018】

以上の処理によって、基材10の表面に炭素膜20が形成される。

【0019】

なお、炭素膜20は、ナノカーボン類であるナノカーボン25を含むものである。ナノカーボン25は、カーボンナノファイバー、カーボンナノチューブ、カーボンナノコイル及びカーボンナノフィラメント等のナノカーボン類である。

【0020】

フラーレン類塗布工程S120について説明する。

フラーレン類塗布工程S120では、基材10の表面に形成された炭素膜20の上にフラーレン30を塗布する工程である。

【0021】

本実施形態のフラーレン類塗布工程S120では、基材10を略300℃に加熱した後に、フラーレン30の粉末(フロンティアカーボン社製 nanom purple ST)を付着させた布を用いて、基材10の表面に形成された炭素膜20の表面にフラーレン30の粉末を塗布する。

【0022】

より具体的には、布にフラーレン30の粉末を十分に付着させて、10〜300g/cm2程度の圧力でフラーレン30の粉末を均すようにしながら、炭素膜20の表面全体にフラーレン30の粉末を塗布する。なお、基材10の温度は、フラーレン30の粉末を塗布している間は、300℃未満〜100℃程度になるようにしている。

【0023】

以上の処理によって、基材10の表面に形成された炭素膜20の表面に対して1mg/cm2程度のフラーレン30が塗布される。

【0024】

なお、フラーレン30とは、閉殻構造を有する炭素クラスタであり、通常は炭素数が60〜130の偶数である。具体例としては、C60等の高次の炭素クラスタが挙げられる。また、フラーレン30は、上述したフラーレンの他、フラーレン分子に他の分子や官能基を化学的に修飾したフラーレン誘導体を含むものとする。

【0025】

加熱・加圧工程S130について説明する。

加熱・加圧工程S130は、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として、基材10の表面に形成された炭素膜20、ならびに、炭素膜20に塗布されたフラーレン30を加熱及び加圧する工程である。

【0026】

本実施形態の加熱・加圧工程S130では、加熱・加圧処理をHIP(Hot Isostatic Pressing)処理によって行うものとする。HIP処理とは、熱間静水圧成形であって、高温・高圧ガスを媒体として、ワークを等方的に圧縮して緻密化する処理方法である。言い換えれば、HIP処理とは、アルゴンガスなどのガスを媒体として高い圧力と高い温度の相乗効果を利用して成形処理するものである。

【0027】

より具体的には、HIP装置(図示略)によって、温度が500℃であって圧力が180Mpaのアルゴンを媒体として、基材10の表面に形成された炭素膜20、ならびに、炭素膜20に塗布されたフラーレン30を加熱及び加圧する。なお、HIP装置は、圧力容器、断熱板、ヒーター及びプレスフレーム等によって構成されるものであって、詳細な構成については説明を省略する。

【0028】

図2を用いて、表面処理工程S100の作用について説明する。

なお、図2は、表面処理後の基材10の表面を模式的に示している。

表面に炭素膜20が形成され、炭素膜20にフラーレン30が塗布された基材10を、略150MPa以上の圧力で加圧することで、炭素膜20のナノカーボン25の隙間にフラーレン30が押し込まれる(移動する)。より具体的には、ナノカーボン25の表面部分25Bに存在したフラーレン30が、加熱・加圧工程S130の加圧作用によって、ナノカーボン25の根元部分25Aまで移動する。

【0029】

また、表面に炭素膜20が形成され、炭素膜20にフラーレン30が塗布された基材10を、略500℃以上の温度で加熱することで、炭素膜20のナノカーボン25の隙間がフラーレン30で充填される。フラーレン30は、真空中で300℃以上に加熱すると、固体から気体へと昇華し、さらに非晶質になる。すなわち、加熱・加圧工程S130の加熱作用によって、炭素膜20(ナノカーボン25)が緻密化される。このようにして、基材10と炭素膜20との結合が強固となり、炭素膜20が基材10から剥離することが顕著に抑制される。

【0030】

図3を用いて、表面処理工程S100の効果について説明する。

なお、図3(A)、図3(B)または図3(C)は、所定の条件による表面処理を施した基材10について、同一条件による摩耗試験を行った結果のそれぞれの断面を示している。

【0031】

図3(A)は、表面処理工程S100を施した基材10の断面を示し、図3(B)は表面処理工程S100の加熱・加圧工程S130において、加熱のみを施した基材10の断面を示し、図3(C)は本実施形態の表面処理工程S100の加熱・加圧工程S130を施していない基材10の断面を示している。

【0032】

さらに、図3(A)、図3(B)または図3(C)における樹脂50は、断面を計測する際に、炭素膜20が形成された基材10の表面にモールドされた樹脂であって、本実施形態の表面処理工程S100の作用及び効果に関連するものではない。

【0033】

図3(A)に示すように、表面処理工程S100を施した基材10の断面には、炭素膜20が十分に残存している。一方、図3(B)に示すように、加熱のみを施した基材10の断面には、炭素膜20がほとんど残存していない。また、図3(C)に示すように、加熱・加圧工程S130を省略した基材10の断面には、炭素膜20がほとんど残存していない。

【0034】

本実施形態の表面処理工程S100によれば、耐磨耗性及び低摩擦性を向上できる。

すなわち、加熱・加圧工程S130の処理によって、フラーレン30は、ナノカーボン25の根元部分25Aまで移動する。言い換えれば、ナノカーボン25の根元部分25Aにおいて、フラーレン30が存在していることになる。そのため、何らかの理由によって、ナノカーボン25の表層部分25Bが削られても、基材10の表面がナノカーボン25のみとなることはなく、炭素膜20の強度が低下することもない。このようにして、炭素膜20の強度が低下することがなく、基材10の耐磨耗性を向上できる。

【0035】

また、加熱・加圧工程S130の処理によって、フラーレン30が、ナノカーボン25の根元部分25Aまで移動する。ここで、基材10に高い荷重が加えられると、ナノカーボン25の根元部分25Aに直接荷重の負荷が作用するため、ナノカーボン25が減少しやすくなるものの、フラーレン30がナノカーボン25の根元部分25Aに存在するため、基材10の摩耗量が増加することはない。このようにして、基材10が摩耗することもないため、基材10の低摩擦性を向上できる。

【符号の説明】

【0036】

10 基材

20 炭素膜

25 ナノカーボン

30 フラーレン

S100 表面処理工程

S110 炭素膜形成工程

S120 フラーレン類塗布工程

S130 加熱・加圧工程

【技術分野】

【0001】

本発明は、鉄基材の表面処理方法の技術に関する。

【背景技術】

【0002】

表面処理とは、めっき、または、塗装等も含めて、基材表面の性質を高めるために行われる処理の一つである。鉄基材の表面処理方法としては、鋳造型の表面処理方法が良く知られている(例えば、特許文献1)。

【0003】

特許文献1に開示される鋳造型の表面処理方法は、鋳造型の表面に炭素膜を形成させ、さらに形成させた炭素膜の表面にフラーレン類を塗布する表面処理方法である。特許文献1に開示される表面処理を施した鋳造型では、成形品の鋳造型への焼き付きが抑制され、成形品との離型抵抗が低減され、成形品との離型効果が向上する。

【0004】

しかし、特許文献1に開示される表面処理を施した鋳造型では、形成された炭素膜に塗布されたフラーレンの減少に伴い、炭素膜中のナノカーボンの劣化が促進される。この理由としては、形成された炭素膜中において、フラーレンがナノカーボンの表層部分にしか密着できないため、何らかの理由で表層部分のフラーレンがなくなると、炭素膜がナノカーボンのみとなり、炭素膜の強度が低下するからと考えられる。

【0005】

また、特許文献1に開示される表面処理を施した鋳造型では、鋳造型に高い荷重が加えられると、炭素膜のナノカーボンの根元部分に直接負荷がかかるため、ナノカーボンが減少しやすくなり、基材の摩耗量が増加することになる。

【0006】

そこで、鉄基材の表面処理方法においては、耐磨耗性及び低摩擦性を向上することが課題となっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−036194号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の解決しようとする課題は、耐磨耗性及び低摩擦性を向上できる鉄基材の表面処理方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0010】

即ち、請求項1においては、鉄基材の表面処理方法であって、鉄基材の表面に炭素膜を形成させ、形成させた前記炭素膜の上にフラーレンを塗布し、表面に炭素膜が形成され、該炭素膜の上にフラーレンが塗布された前記鉄基材を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧するものである。

【発明の効果】

【0011】

本発明の鉄基材の表面処理方法によれば、耐磨耗性及び低摩擦性を向上できる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る表面処理工程の流れを示したフロー図。

【図2】表面処理後の基材表面を示す模式図。

【図3】他の表面処理工程による基材断面との比較を示す模式図。

【発明を実施するための形態】

【0013】

図1を用いて、表面処理工程S100の流れについて説明する。

表面処理工程S100は、本発明に係る表面処理方法の実施形態である。本実施形態では、鉄基材としての基材10の表面処理を表面処理工程S100によって行うものとする。本実施形態の基材10の材質は、SKD61としている。なお、本実施形態では、基材10としてSKD61を用いたが、本発明はこれに限定されない。その他の鉄基材であっても同様の作用及び効果を奏するものとする。

【0014】

表面処理工程S100は、炭素膜形成工程S110と、フラーレン類塗布工程S120と、加熱・加圧工程S130と、を具備している。

【0015】

炭素膜形成工程S110の流れについて説明する。

炭素膜形成工程S110は、基材10の表面に、炭素膜を形成させる工程である。

【0016】

本実施形態の炭素膜形成工程S110では、雰囲気炉において、基材10の表面に、炭素膜を形成させる。まず、雰囲気炉内を減圧することによって炉内の空気を排出し、その後炉内に窒素ガスを封入して窒素雰囲気とする。次に、雰囲気炉内に、硫化水素ガス、アセチレンガス及びアンモニアガスを流通させながら、0.5時間で480℃まで昇温する。雰囲気炉が昇温開始から0.5時間後に480℃になった時点で、硫化水素ガスの供給を停止する。硫化水素ガスの供給を停止して0.5時間経過した時点で、アセチレンガスの供給を停止する。

【0017】

そして、雰囲気炉内を、アンモニアガスを流通させながら480℃に維持する。アセチレンガスの供給を停止してから4.5時間経過した時点で、アンモニアガスの供給を停止し、その後雰囲気炉内に窒素ガスを流通させながら降温する。

【0018】

以上の処理によって、基材10の表面に炭素膜20が形成される。

【0019】

なお、炭素膜20は、ナノカーボン類であるナノカーボン25を含むものである。ナノカーボン25は、カーボンナノファイバー、カーボンナノチューブ、カーボンナノコイル及びカーボンナノフィラメント等のナノカーボン類である。

【0020】

フラーレン類塗布工程S120について説明する。

フラーレン類塗布工程S120では、基材10の表面に形成された炭素膜20の上にフラーレン30を塗布する工程である。

【0021】

本実施形態のフラーレン類塗布工程S120では、基材10を略300℃に加熱した後に、フラーレン30の粉末(フロンティアカーボン社製 nanom purple ST)を付着させた布を用いて、基材10の表面に形成された炭素膜20の表面にフラーレン30の粉末を塗布する。

【0022】

より具体的には、布にフラーレン30の粉末を十分に付着させて、10〜300g/cm2程度の圧力でフラーレン30の粉末を均すようにしながら、炭素膜20の表面全体にフラーレン30の粉末を塗布する。なお、基材10の温度は、フラーレン30の粉末を塗布している間は、300℃未満〜100℃程度になるようにしている。

【0023】

以上の処理によって、基材10の表面に形成された炭素膜20の表面に対して1mg/cm2程度のフラーレン30が塗布される。

【0024】

なお、フラーレン30とは、閉殻構造を有する炭素クラスタであり、通常は炭素数が60〜130の偶数である。具体例としては、C60等の高次の炭素クラスタが挙げられる。また、フラーレン30は、上述したフラーレンの他、フラーレン分子に他の分子や官能基を化学的に修飾したフラーレン誘導体を含むものとする。

【0025】

加熱・加圧工程S130について説明する。

加熱・加圧工程S130は、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として、基材10の表面に形成された炭素膜20、ならびに、炭素膜20に塗布されたフラーレン30を加熱及び加圧する工程である。

【0026】

本実施形態の加熱・加圧工程S130では、加熱・加圧処理をHIP(Hot Isostatic Pressing)処理によって行うものとする。HIP処理とは、熱間静水圧成形であって、高温・高圧ガスを媒体として、ワークを等方的に圧縮して緻密化する処理方法である。言い換えれば、HIP処理とは、アルゴンガスなどのガスを媒体として高い圧力と高い温度の相乗効果を利用して成形処理するものである。

【0027】

より具体的には、HIP装置(図示略)によって、温度が500℃であって圧力が180Mpaのアルゴンを媒体として、基材10の表面に形成された炭素膜20、ならびに、炭素膜20に塗布されたフラーレン30を加熱及び加圧する。なお、HIP装置は、圧力容器、断熱板、ヒーター及びプレスフレーム等によって構成されるものであって、詳細な構成については説明を省略する。

【0028】

図2を用いて、表面処理工程S100の作用について説明する。

なお、図2は、表面処理後の基材10の表面を模式的に示している。

表面に炭素膜20が形成され、炭素膜20にフラーレン30が塗布された基材10を、略150MPa以上の圧力で加圧することで、炭素膜20のナノカーボン25の隙間にフラーレン30が押し込まれる(移動する)。より具体的には、ナノカーボン25の表面部分25Bに存在したフラーレン30が、加熱・加圧工程S130の加圧作用によって、ナノカーボン25の根元部分25Aまで移動する。

【0029】

また、表面に炭素膜20が形成され、炭素膜20にフラーレン30が塗布された基材10を、略500℃以上の温度で加熱することで、炭素膜20のナノカーボン25の隙間がフラーレン30で充填される。フラーレン30は、真空中で300℃以上に加熱すると、固体から気体へと昇華し、さらに非晶質になる。すなわち、加熱・加圧工程S130の加熱作用によって、炭素膜20(ナノカーボン25)が緻密化される。このようにして、基材10と炭素膜20との結合が強固となり、炭素膜20が基材10から剥離することが顕著に抑制される。

【0030】

図3を用いて、表面処理工程S100の効果について説明する。

なお、図3(A)、図3(B)または図3(C)は、所定の条件による表面処理を施した基材10について、同一条件による摩耗試験を行った結果のそれぞれの断面を示している。

【0031】

図3(A)は、表面処理工程S100を施した基材10の断面を示し、図3(B)は表面処理工程S100の加熱・加圧工程S130において、加熱のみを施した基材10の断面を示し、図3(C)は本実施形態の表面処理工程S100の加熱・加圧工程S130を施していない基材10の断面を示している。

【0032】

さらに、図3(A)、図3(B)または図3(C)における樹脂50は、断面を計測する際に、炭素膜20が形成された基材10の表面にモールドされた樹脂であって、本実施形態の表面処理工程S100の作用及び効果に関連するものではない。

【0033】

図3(A)に示すように、表面処理工程S100を施した基材10の断面には、炭素膜20が十分に残存している。一方、図3(B)に示すように、加熱のみを施した基材10の断面には、炭素膜20がほとんど残存していない。また、図3(C)に示すように、加熱・加圧工程S130を省略した基材10の断面には、炭素膜20がほとんど残存していない。

【0034】

本実施形態の表面処理工程S100によれば、耐磨耗性及び低摩擦性を向上できる。

すなわち、加熱・加圧工程S130の処理によって、フラーレン30は、ナノカーボン25の根元部分25Aまで移動する。言い換えれば、ナノカーボン25の根元部分25Aにおいて、フラーレン30が存在していることになる。そのため、何らかの理由によって、ナノカーボン25の表層部分25Bが削られても、基材10の表面がナノカーボン25のみとなることはなく、炭素膜20の強度が低下することもない。このようにして、炭素膜20の強度が低下することがなく、基材10の耐磨耗性を向上できる。

【0035】

また、加熱・加圧工程S130の処理によって、フラーレン30が、ナノカーボン25の根元部分25Aまで移動する。ここで、基材10に高い荷重が加えられると、ナノカーボン25の根元部分25Aに直接荷重の負荷が作用するため、ナノカーボン25が減少しやすくなるものの、フラーレン30がナノカーボン25の根元部分25Aに存在するため、基材10の摩耗量が増加することはない。このようにして、基材10が摩耗することもないため、基材10の低摩擦性を向上できる。

【符号の説明】

【0036】

10 基材

20 炭素膜

25 ナノカーボン

30 フラーレン

S100 表面処理工程

S110 炭素膜形成工程

S120 フラーレン類塗布工程

S130 加熱・加圧工程

【特許請求の範囲】

【請求項1】

鉄基材の表面処理方法であって、

鉄基材の表面に炭素膜を形成させ、

形成させた前記炭素膜の上にフラーレンを塗布し、

表面に炭素膜が形成され、該炭素膜の上にフラーレンが塗布された前記鉄基材を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧する、

鉄基材の表面処理方法。

【請求項1】

鉄基材の表面処理方法であって、

鉄基材の表面に炭素膜を形成させ、

形成させた前記炭素膜の上にフラーレンを塗布し、

表面に炭素膜が形成され、該炭素膜の上にフラーレンが塗布された前記鉄基材を、略500℃以上の温度であって略150MPa以上の圧力の高温・高圧ガスを媒体として加熱及び加圧する、

鉄基材の表面処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−82970(P2013−82970A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223768(P2011−223768)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]