鉄基焼結摺動部材およびその製造方法

【課題】Cuの使用量を低減して製造コストを低減するとともに、基地への固着性が高い硫化物が分散する鉄基焼結摺動部材およびその製造方法を提供する。

【解決手段】全体組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物からなり、全体組成におけるSの質量%を[S%]、Mnの質量%を[Mn%]としたときに、下記数1を満たすとともに、断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、硫化物粒子が基地に対して3〜30体積%の割合で分散する。[S%]=0.6×[Mn%]+0.5〜6.0

【解決手段】全体組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物からなり、全体組成におけるSの質量%を[S%]、Mnの質量%を[Mn%]としたときに、下記数1を満たすとともに、断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、硫化物粒子が基地に対して3〜30体積%の割合で分散する。[S%]=0.6×[Mn%]+0.5〜6.0

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉末冶金法を用いた鉄基焼結摺動部材およびその製造方法に係り、特に、高面圧下で優れた耐摩耗性と摺動特性を示す鉄基焼結摺動部材およびその製造方法に関する。

【背景技術】

【0002】

たとえば、車両、工作機械、産業機械等の駆動部位や摺動部位のように摺動面に高い面圧が作用するような摺動部材には、炭素鋼を切削加工して焼入れ、焼戻ししたものや、焼結合金製のものが使用されている。特に、焼結合金は潤滑油を含浸させることにより自己潤滑性を付与できるため、良好な耐焼付き性と耐摩耗性が得られることから広く用いられている。このような焼結合金製の摺動部材として、たとえば、特許文献1には、Cu:10〜30重量%、残部:Feからなる鉄系焼結合金層を摺動面に設けたベアリングが開示されている。

【0003】

また、特許文献2には、全体組成が、質量比で、C:0.6〜1.2%、Cu:3.5〜9.0%、Mn:0.6〜2.2%、S:0.4〜1.3%、残部:Feおよび不可避不純物からなり、その合金組織が、マルテンサイト基地中に、遊離したCu相または遊離したCu−Fe合金相の少なくとも一方が分散しているとともに、MnS相が1.0〜3.5質量%分散する摺動部材用鉄基焼結合金が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−117940号公報

【特許文献2】特開2009−155696号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、近年、銅地金の価格は高騰しているため、特許文献1のようにCuを10〜30重量%使用する技術では製造コストが割高となり実用的ではない。また、融点の低いCuは焼結時に液相を発生するため、Cuの含有量が多いと焼結前後の寸法変化量が大きくなるという欠点もある。このため、要求精度を満たすために機械加工が必要となり、製造コストがさらに割高となる。

【0006】

焼結合金中にCuを含有させると、基地中に軟質なCu相またはCu合金相が分散し、これによって、相手部材への攻撃性が緩和されるとともに適度に変形可能となるため相手部材とのなじみ性が向上する。このため、Cuの含有量が少ないと、耐摩耗性が低下するとともに相手部材への攻撃性が高まり、さらに、潤滑油が不充分であると鳴き音が発生する等の問題が生じる。

【0007】

この点、特許文献2は、MnS相を1.0〜3.5質量%分散させることで、Cuの含有量の低減による耐摩耗性低下および相手攻撃性増加を回避している。しかしながら、MnS相は、原料粉末中にMnS粉末を添加することで生成させるため、基地への固着性が低く、摺動時に脱落する虞がある。

【0008】

これらのことから、本発明は、Cuの使用量を低減して製造コストを低減するとともに、基地への固着性が高い硫化物を分散させた鉄基焼結摺動部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の鉄基焼結摺動部材は、全体組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物からなり、全体組成におけるSの質量%を[S%]、Mnの質量%を[Mn%]としたときに、下記数1を満たすとともに、断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、硫化物粒子が、基地に対して3〜30体積%の割合で分散することを特徴とする。

【数1】

【0010】

また、本発明の鉄基焼結摺動部材の製造方法は、質量比で、Mnを0.03〜1.0%含有し、残部がFeおよび不可避不純物からなる鉄粉末と、銅粉末と、黒鉛粉末と、硫化鉄粉末および硫化銅粉末のうちの少なくとも1種の硫化物粉末とを用意し、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、鉄粉末に、銅粉末、黒鉛粉末および硫化物粉末を添加して混合して、原料粉末を作製し、原料粉末を所定の形状に成形して、得られた成形体を1000〜1200℃の範囲で焼結し、その後、焼入れ、焼戻しすることを特徴とする。

【0011】

以下、本発明の鉄基焼結摺動部材およびその製造方法について、数値限定の根拠を本発明の作用とともに説明する。本発明の鉄基焼結摺動部材は、主成分をFeとする。ここで、主成分とは、焼結摺動部材中の過半を占める成分の意味であり、本発明においては全体組成におけるFe量が50質量%以上、好ましくは70質量%以上である。金属組織は、硫化物粒子が分散する鉄基地(鉄合金基地)と気孔とからなる。鉄基地は、鉄粉末および/または鉄合金粉末により形成される。そして、気孔は、粉末冶金法に起因して生じるものであり、原料粉末を圧粉成形した際の粉末間の空隙が、原料粉末の結合により形成された鉄基地中に残留したものである。

【0012】

一般に、鉄粉末は、製法に起因して不可避不純物としてMnを0.03〜1.0質量%程度含有し、このため鉄基地は、不可避不純物として微量のMnを含有する。そして、Sを与えることによって、固体潤滑剤として硫化マンガン等の硫化物粒子を基地中に析出させることができる。ここで、硫化マンガンは基地中に微細に析出するため、被削性改善には効果があるが、摺動特性に寄与するには微細過ぎるため、摺動特性改善効果が小さい。このため、本発明においては、基地に微量に含有されるMnと反応する分のS量だけでなく、さらにSを付与し、このSを主成分であるFeと結合させて硫化鉄を形成する。

【0013】

通常、硫化物の形成し易さは、電気陰性度の差がSと大きいものほど高い。電気陰性度の値(ポーリングによる電気陰性度)はS:2.58であり、Mn:1.55、Cr:1.66、Fe:1.83、Cu:1.90、Ni:1.91、Mo:2.16であるから、硫化物は、Mn>Cr>Fe>Cu>Ni>Moの順で形成し易い。このため、鉄粉末に含有される全てのMnと結合してMnSを生成するS量を超える量のSを添加すると、微量のMnとの反応以外に、主成分であるFeとの反応が起こり、硫化マンガンだけでなく、硫化鉄も析出する。したがって、基地中に析出する硫化物は、主成分であるFeにより生成する硫化鉄が主となり、一部が不可避不純物であるMnにより生成する硫化マンガンとなる。

【0014】

硫化鉄は、固体潤滑剤として摺動特性向上に好適な大きさの硫化物粒子であり、基地の主成分であるFeと結合させて形成するため、基地中に均一に析出分散させることができる。なお、本発明においては、硫化鉄を主体とした硫化物を形成させるため、鉄基地の強化元素として電気陰性度の値がFeより大きいCrは用いない。

【0015】

上記のように、本発明においては、基地に含有されるMnと結合させるS量と、さらに、Sを与えて、基地の主成分であるFeと結合させて硫化物を析出させる。ただし、基地中に析出分散する硫化物粒子の量が3体積%を下回ると、充分な潤滑作用が得られず、摺動特性が低下する。一方、硫化物粒子の量が30体積%を超えると、基地に対する硫化物の量が過多となって鉄基焼結摺動部材の強度が低下する。このことから、基地中の硫化物粒子の量は、基地に対して3〜30体積%とする。

【0016】

この量の硫化物を得るため、全体組成におけるMnの質量%を[Mn%]としたときに、全体組成におけるSの質量%[S%]を、下記数1とする必要がある。数1において、0.6×[Mn%]は、不可避不純物として含有される微量のMnと反応させて硫化マンガンを形成するために必要なS量である。また、右辺の第2項の0.1〜0.6は追加のS量(質量%)を表し、追加のS量が0.5質量%を下回ると、所望の量の硫化物粒子を得ることができず、6.0質量%を超えると、硫化物粒子が過剰に析出する。

【数2】

【0017】

硫化マンガンは鉄基地中に微細に析出し、被削性改善には効果があるが、摺動特性に対する効果が乏しい。また、全体組成におけるMn量が多いと、上記数1のようにS量が多く必要となる。Sは、Feとの間で共晶液相を発生するため、添加するS量が過多であると、焼結時に型くずれが生じる。したがって、摺動特性や焼結性の観点からMn量は少ないことが好ましく、具体的には、0.9質量%以下とする。たとえば、鉄粉の圧縮性を向上させるため鉄粉中のMn量を0.1質量%以下に低減させた高圧縮性鉄粉が市販されているが、このような鉄粉を用いれば、[Mn%]を0.1以下に抑制できるため、さらに好ましい。

【0018】

Sは、金属硫化物である硫化鉄粉末、硫化銅粉末、硫化ニッケル粉末、二硫化モリブデン粉末等の形態で付与することができ、これら硫化物粉末のうちの少なくとも1種を用いる。Fe原料粉末に硫化銅粉末等の形態で付与した場合、金属硫化物粉末が焼結時に分解することによりSが供給され、Sが金属硫化物粉末の周囲のFeと結合してFeSを生成する。硫化鉄粉末の形態で付与されたFeSや金属硫化物の分解により生成されたFeSは、主成分であるFeとの間で共晶液相を発生し、液相焼結となって粉末粒子間のネックの成長を促進する。また、この共晶液相からSが鉄基地中に均一に拡散するので、硫化物粒子を基地中から均一に析出分散させることができる。

【0019】

上記金属硫化物粉末の分解によりCu、Ni、Mo等が生じるが、これらは上記の電気陰性度の値から明らかなようにFeに比して金属硫化物を形成し難いため、ほとんどが鉄基地に拡散して固溶され、鉄基地の強化に寄与する。ただし、一部にCuやMoの金属硫化物として析出する場合もあるが、その量は極微量であり、問題を生じない程度である。

【0020】

このように、硫化マンガンおよび硫化鉄等の硫化物は、基地中のMnやFeとSを結合させて析出させるため、基地中から析出して均一に分散する。したがって、硫化物は基地に強固に固着しており、摺動時に容易に脱落するものではない。このため、長期に亘って優れた摺動特性を発揮する。また、硫化物は鉄基地から析出して生成するため、焼結時における原料粉末どうしの拡散を阻害しない。

【0021】

また、上記したように、液相焼結となるとともに、原料粉末どうしの拡散が良好に行われることから、鉄基地の強度が向上して、鉄基地の耐摩耗性が向上する。したがって、本発明の鉄基焼結摺動部材は、気孔中および粉末粒界のみではなく、基地に強固に固着した固体潤滑剤が、基地中に均一に分散しており、摺動特性や基地強度が改善され、耐摩耗性が向上したものとなる。

【0022】

なお、基地中に析出する硫化物は、相手部材との摺動において固体潤滑作用を発揮させるため、微細なものより、所定の大きさであることが好ましい。この観点から、最大粒径が10μm以上の硫化物粒子が、硫化物粒子全体の60%以上を占めることが好ましい。硫化物粒子の最大粒径が10μmを下回ると、固体潤滑作用を十分に得難くなる。また、最大粒径が10μm以上の硫化物粒子が硫化物粒子全体の60%を下回っても、十分な固体潤滑作用を得難くなる。

【0023】

上記の硫化物が分散する基地は、断面面積率で50%以上をマルテンサイト組織で形成する。マルテンサイトは、硬く、かつ強度の高い組織であり、基地組織の過半をこのようなマルテンサイトで構成することにより、高い面圧が作用する摺動条件においても、基地の塑性変形を防止して、良好な摺動特性を発揮する。基地組織の全部をマルテンサイトとすることが好ましいが、断面面積率で50%以上をマルテンサイトとすれば、たとえば20MPa以上の高い面圧がかかる摺動条件においても、良好な摺動特性を得ることができる。残余の基地は、ソルバイト、トルースタイト、ベイナイト等の金属組織となる。

【0024】

本発明の鉄基焼結摺動部材においては、鉄基地の強化のため、CuおよびCを鉄基地に固溶させて鉄合金として使用する。以下、添加元素についてその作用を述べる。

【0025】

Cuは、鉄基地に固溶し鉄基地の強化に寄与する。この基地強化のためCu量は0.1質量%以上必要となる。また、Cu量を3.5質量%以上とすると過飽和なCuが軟質なCu相として基地中に析出分散するため、相手材への攻撃性を緩和することができる。また、Fe基地中に析出したCuによって、周囲のFeとCuの間に硫化物の析出の起点となる界面ができる。そのため、Cuを含有させることによって硫化物はより基地中に析出分散しやすくなり、硫化物は気孔中に存在するような形態ではなく、基地に強固に密着して分散する形態となる。ただし、Cu量が過多となると、強度の低いCu相が多量に分散するため鉄基焼結摺動部材の強度が低下し、また、焼結の際に発生する液相量が過多となって鉄基焼結摺動部材の変形が顕著となる。このためCu量の上限を10質量%とする。

【0026】

上記のCuは、Feに固溶した鉄合金粉末の形態で付与すると原料粉末が硬くなり、圧縮性が損なわれる。このため、Cuは、銅粉末もしくは硫化銅粉末の形態で付与する。銅粉末もしくは硫化銅粉末は、焼結時にCu液相を発生して鉄粉末に濡れて覆い、鉄粉末中に拡散する。このため、Cuを銅粉末もしくは硫化銅粉末の形態で付与しても、鉄基地への拡散速度が速い元素であることも相まって、Cuは鉄基地中にある程度均一に拡散する。

【0027】

なお、基地組織中に銅相が分散する場合、その一部が銅硫化物となる場合がある。このような銅硫化物が基地中に分散する場合においても、硫化物の大部分が硫化鉄となるため差し支えない。

【0028】

Cは、鉄基地に固溶して鉄基地を強化するとともに、基地組織をマルテンサイト組織とするために使用される。C量が乏しいと、基地組織中に強度の低いフェライトが分散して、強度および耐摩耗性が低下する。このためC量を0.2質量%以上とする。一方、添加量が過多となると、脆いセメンタイトがネットワーク状に析出する。このためC量の上限を2.0質量%とする。上記のCは、Feに固溶した鉄合金粉末の形態で付与すると原料粉末が硬くなり、圧縮性が損なわれる。このため、Cは黒鉛粉末の形態で付与する。

【0029】

本発明の鉄基焼結摺動部材においては、基地を強化するためNi、Mo等の合金化元素をさらに添加してもよい。すなわち、前述の電気陰性度の関係から、Ni、Mo等を含有させても、MnやFeの硫化物が優先的に析出するため、基地中に析出する硫化物は、硫化鉄が主となり、一部が微量の硫化マンガンとなって、NiやMo等の硫化物はほとんど析出しない。このため、これら元素を鉄基地の強化元素として利用することができる。

【0030】

NiやMoは、鉄基地に固溶し鉄基地の強化に寄与するとともに、鉄基地の焼入れ性を改善してマルテンサイト組織を得易くする効果を有する。その一方で、Ni量が過多となると強度の低いオーステナイト相が基地中に残留する虞がある。また、Moは高価であり、添加量が増加するとその分原料コストが増加する。このため、NiやMoの添加量上限を10質量%とする。

【0031】

NiやMoは、Feに固溶した鉄合金粉末の形態で付与した場合であっても、鉄合金粉末の硬さを著しく増加させるものではないことから、鉄合金粉末の形態で付与することができる。また、ニッケル粉末やモリブデン粉末の形態で原料粉末に添加してもよい。さらに、硫化ニッケル粉末や二硫化モリブデン粉末の形態で原料粉末に添加してもよく、上記硫化鉄粉末や硫化銅粉末に加え、あるいは全部または一部に替えてこれら粉末を原料粉末に添加してもよい。

【0032】

以上より、本発明の鉄基焼結摺動部材の原料粉末は、(1)質量比で、Mnを0.03〜1.0%含有し、残部がFeおよび不可避不純物からなる鉄粉末と、(2)銅粉末と、(3)黒鉛粉末と、(4)硫化鉄粉末および硫化銅粉末のうちの少なくとも1種の硫化物粉末からなり、(1)〜(4)の粉末を、組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、添加して混合したものである。

【0033】

上記の原料粉末を、従来から行われているように成形する。すなわち、製品の外周形状を造形する型孔を有する金型と、金型の型孔と摺動自在に嵌合し、製品の下端面を造形する下パンチと、必要に応じて製品の内周形状もしくは肉抜き部を造形するコアロッドと、から形成されるキャビティに原料粉末を充填し、製品の上端面を造形する上パンチと、該下パンチとにより原料粉末を圧縮成形した後、金型の型孔から抜き出す方法(いわゆる押型法)により成形体に成形する。

【0034】

得られた成形体を焼結炉において1000〜1200℃の範囲で焼結する。このときの加熱温度、すなわち焼結温度は、焼結の進行および元素の拡散に重要な影響を与える。ここで、焼結温度が1000℃を下回るとCu液相の発生量が不十分となり、所望の金属組織を得難くなる。一方、焼結温度が1200℃より高くなると、液相発生量が過多となって、焼結体の型くずれが生じ易くなる。このため、焼結温度は1000〜1200℃とする。

【0035】

得られた焼結体を基地組織の過半をマルテンサイト組織とするため、焼入れする。焼入れは、従来から行われているように、焼結体をオーステナイト変態温度以上に加熱した後、油中もしくは水中において急冷することで行われる。焼入れの際の加熱温度は、820〜1000℃が適当である。また、雰囲気は、非酸化性雰囲気が用いられ、浸炭性雰囲気であってもよい。

【0036】

焼入れ処理された焼結体は、焼入れ処理により歪みが過度に蓄積され硬くかつ脆い金属組織となっている。このため、従来から行われているように、焼入れ処理後の焼結体に対して、再度、150〜280℃の範囲に加熱して常温まで冷却する焼戻し処理を行う。このような焼戻し処理を行うと、内部応力が緩和され、焼結体の硬さを低下させることなく焼入れ処理によって生じた歪みを除去することができる。このとき、焼戻しの加熱温度は150℃に満たないと歪みの除去が不完全となり、280℃を超えると低炭素マルテンサイトがフェライトとセメンタイトに分解し易くなり、硬さが低下する。

【0037】

本発明の鉄基焼結摺動部材によれば、Cuの使用量が少なく、固体潤滑剤として作用する硫化物が、基地中に析出分散するものであり、硫化物の基地への固着性が高く、長期に亘り優れた摺動特性を示す。また、基地組織の50%以上をマルテンサイト組織としたため、高い面圧が作用する摺動条件の下でも優れた摺動特性を示す。

【発明の効果】

【0038】

本発明によれば、Cuの使用量を低減して製造コストを低減するとともに、基地への固着性が高い硫化物を分散させた鉄基焼結摺動部材およびその製造方法を得ることができる。

【図面の簡単な説明】

【0039】

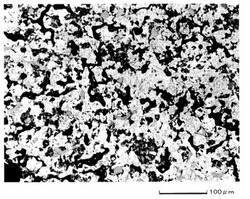

【図1】本発明の鉄基焼結摺動部材の金属組織写真の一例である。

【発明を実施するための形態】

【0040】

以下、本発明の鉄基焼結摺動部材およびその製造方法をさらに詳細に説明する。ただし、以下の実施形態は一例であり、本発明はこれらに限定されない。

【0041】

(1)第1実施形態

Mnを0.03〜1.0質量%含有し、残部がFeおよび不可避不純物からなる鉄粉末に、銅粉末と、黒鉛粉末と、上記数1を満たす量の硫化鉄粉末および硫化銅粉末のうちの少なくとも1種を添加し、混合して原料粉末を作製する。このとき、原料粉末が質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、各粉末の量を調整する。そして、原料粉末を所定の形状に成形して、得られた成形体を1000〜1200℃の範囲で焼結し、その後、820〜1000℃、非酸化性雰囲気において焼入れしてから、油中もしくは水中において急冷し、さらに150〜280℃の範囲に加熱して常温まで冷却して焼戻しを行う。これにより、上記組成であり、断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、硫化物粒子が、基地に対して3〜30体積%の割合で分散する鉄基焼結摺動部材が得られる。

【0042】

この鉄基焼結摺動部材は、過半がマルテンサイトである基地中に、主に硫化鉄が分散し、一部に硫化マンガン、硫化銅が分散するものであり、摺動特性に優れている。なお、原料粉末のCuが3.5質量%以上の場合は、基地中にさらに銅相が分散したものとなり、相手材への攻撃性がさらに低下されている。また、液相焼結となるとともに、原料粉末どうしの拡散が良好に行われることから、鉄基地の強度が向上して、鉄基地の耐摩耗性が向上している。したがって、気孔中および粉末粒界のみではなく、基地に強固に固着した固体潤滑剤が、基地中に均一に分散しており、摺動特性や基地強度が改善され、耐摩耗性が向上したものとなる。

【0043】

(2)第2実施形態

第1実施形態において、基地強度向上のため、硫化鉄粉末や硫化銅粉末の全部または一部に替えて、硫化ニッケル粉末、二硫化モリブデン粉末のうちの少なくとも1種の金属硫化物粉末を、数1を満たすように原料粉末に添加する。硫化ニッケル粉末および/または二硫化モリブデン粉末は、原料粉末の全体組成においてNiおよび/またはMoが10質量%以下となるような量とする。そして、第1実施形態と同様に成形、焼結、熱処理(焼入れ、焼戻し)を行い、鉄基焼結摺動部材を製造する。

【0044】

この場合、第1実施形態の全体組成に、さらに、Ni、Moのうちの少なくとも1種の合金成分が10質量%以下追加された鉄基焼結摺動部材となる。添加した硫化ニッケル粉末や二硫化モリブデン粉末は焼結時に分解してNiやMoを生じ、これらの合金成分が鉄基地に固溶されるため、鉄基地の強度が向上したものとなる。なお、NiやMoの一部は硫化物を形成する。このため、金属組織は、過半がマルテンサイトである基地中に、主に硫化鉄が分散し、一部に硫化マンガン、硫化銅、Niおよび/またはMoの硫化物が分散する組織となる。

【0045】

(3)第3実施形態

第1実施形態において、基地強度向上のため、Moをさらに追加する。このとき、Moは、上記鉄粉末に含有させた鉄合金粉末の形態および/またはモリブデン粉末の形態で使用する。そして、上記原料粉末の全体組成に、さらに、Moが10質量%以下となるように粉末の量を調整する。つぎに、第1実施形態と同様な方法で成形、焼結、熱処理(焼入れ、焼戻し)を行う。これにより、第1実施形態の全体組成に、さらに、Moが10質量%以下添加された鉄基焼結摺動部材が得られる。金属組織は、第2実施形態と同様であり、主に、硫化鉄が分散し、一部に硫化マンガン、硫化銅、硫化モリブデン等の金属硫化物が分散する。Moを含有しているため、第1実施形態の場合よりも鉄基地の強度が向上し、マルテンサイト組織が得易いために面積率が向上したものとなる。

【0046】

(4)第4実施形態

第3実施形態において基地強度向上のためMoを用いたが、Niを用いても良い。このとき、Niは、上記鉄粉末に含有させた鉄合金粉末の形態および/またはニッケル粉末の形態で使用する。そして、上記原料粉末の全体組成に、さらに、Niが10質量%以下となるように粉末の量を調整する。つぎに、第1実施形態と同様な方法で成形、焼結、熱処理(焼入れ、焼戻し)を行う。これにより、第1実施形態の全体組成に、さらに、Niが10質量%以下添加された鉄基焼結摺動部材が得られる。金属組織は、主に、硫化鉄が分散し、一部に硫化マンガン、硫化銅、硫化ニッケル等の金属硫化物が分散する。Niを含有しているため、第1実施形態の場合よりも鉄基地の強度が向上し、マルテンサイト組織が得易いために面積率が向上したものとなる。

【実施例】

【0047】

以下、本発明の鉄基焼結摺動部材を実施例によってさらに詳細に説明する。

【0048】

[第1実施例]

Mnを0.3質量%含有する鉄粉末に、硫化鉄粉末(S量:36.48質量%)を表1に示す割合で添加するとともに、銅粉末を1.5質量%および黒鉛粉末を1.0質量%添加し、混合して原料粉末を得た。そして、原料粉末を成形圧力600MPaで成形し、外径25.6mm、内径20mm、高さ15mmのリング形状の圧粉体および外径18mm、内径10mm、高さ10mmのリング形状の圧粉体をそれぞれ作製した。次いで、非酸化性ガス雰囲気中、1150℃で焼結したのち、浸炭ガス雰囲気中、850℃で保持後油冷を行い、さらに180℃で焼戻し処理を行って試料番号01〜14の焼結部材の試料を作製した。これらの試料の全体組成を表1に併せて示す。なお、全体組成中のMn量を[Mn%]、S量を[S%]として、Mnと結合するS量を表す"0.6×[Mn%]"の値と、Mn以外の元素と結合するS量を表す"[S%]−0.6×[Mn%]"の値を表1に併記する。

【0049】

得られた試料について、断面組織観察を行い、画像分析ソフトウエア(三谷商事株式会社製WinROOF)を用いて硫化物の面積を測定するとともに、最大粒径が10μm以上である硫化物の面積を測定して全硫化物の面積に対する割合を求めた。同様に、マルテンサイトの面積の割合を求めた。これらの結果を表2に示す。

【0050】

また、外径25.6mm、内径20mm、高さ15mmのリング形状の焼結部材について、JIS規格に規定されたSCM435Hの調質材を相手材として用いて、リングオンディスク摩擦摩耗試験機によって、周速400rpm、20MPaの荷重の下で摺動試験を行い、摩擦係数を測定した。なお、潤滑油として10W−30相当のエンジンオイルを用いた。この結果についても表2に併せて示す。

【0051】

さらに、外径18mm、内径10mm、高さ10mmのリング形状の焼結部材について、島津製作所製オートグラフを用いて圧環強度を測定した。これらの結果についても表2に併せて示す。

【0052】

【表1】

【0053】

【表2】

【0054】

表1、2から分かるように、硫化鉄粉末の添加量の増加にしたがい、全体組成中のS量が増加し、硫化物の析出量が増加している。最大粒径が10μm以上の硫化物は、全体組成中のS量が少ない場合にはほとんど存在しないが、S量の増加にしたがってその割合が増加し、硫化物のほとんどが最大粒径が10μm以上となる傾向を示している。また、S量の増加にしたがって、マルテンサイト組織の面積割合が減少する傾向を示している。

【0055】

硫化鉄粉末の添加量が少なく、S量が少ない試料番号01〜04の試料では、[S%]−0.6×[Mn%]の値が0.5未満となり、硫化物量が3面積%未満となっている。このため、摩擦係数が大きくなっている。一方、試料番号05〜12の試料では、[S%]−0.6×[Mn%]の値が0.5以上であり、硫化物量が3面積%以上となっているとともに、最大粒径が10μm以上の硫化物の割合が60%以上である。また、これらの試料において、マルテンサイト組織の割合は50%以上である。これらの試料においては、固体潤滑剤として作用する大きさの硫化物が充分に析出分散するため、摩擦係数の値が試料番号01の試料に比して4割以上低減されている。また、摩擦係数は、硫化物の析出量の増加にしたがい低下する傾向を示している。

【0056】

ただし、試料番号13の試料では、硫化物量が30%を超えており、硫化物が粗大となっている。これは、S量の増加にしたがい、硫化物の析出量が過多となり、硫化物粒子が1箇所において複数成長し、複合粒子となったためと考えられる。硫化物が粗大となっているため、硫化物粒子間の間隔が広くなり硫化物の存在しない基地の面積が増加する結果、摩擦係数が若干増加している。また、硫化鉄粉末の添加量の増加にしたがい、液相発生量も増加する。この結果、[S%]−0.6×[Mn%]の値が6.0を超える試料番号13の試料では、液相発生量が過多となって型くずれが生じた。

【0057】

一方、圧環強度は硫化鉄粉末の添加量が増加するにつれて減少する傾向にある。これは、Sがフェライト安定化元素であり、同温度において熱処理を施してもオーステナイト化し難くなり、マルテンサイトの割合が減少したためと考えられる。また、同時に金属硫化物の増加によって、マルテンサイトの割合が減少するため、圧環強度が低下したと考えられる。特に試料番号13の試料では液相が多量に発生したため、圧環強度が大幅に低下した。

【0058】

これらのことから、[S%]−0.6×[Mn%]の値を0.5〜6.0とする必要があることがわかる。それにより、硫化物粒子の量が3〜30面積%であり、最大粒径が10μm以上の硫化物の割合が60%以上となって、基地に分散する硫化物の大きさとその量が適切となる。また、マルテンサイトの面積率の割合も50%以上となる。このように硫化物の大きさと量を制御することで、摺動特性、耐摩耗性および圧環強度に優れた鉄基焼結摺動部材を得ることができる。

【0059】

一例として、試料番号09の鉄基焼結摺動部材の金属組織を図1に示す。基地はマルテンサイト組織であり、一部、パーライト(図中黒色組織)が観察される。マルテンサイト基地は材料の硬さを高め、圧環強度を高めている。一方、硫化物粒子(図中灰色の部分)は基地中に分散しており、基地中から析出して分散している。このように硫化物粒子が所定の大きさであるため、固体潤滑剤として作用して、摩擦係数の低減に寄与したものと考えられる。なお、気孔(図中黒色の部分)は比較的丸みを帯びた形状となっているが、これはFeS液相の発生によるものと考えられる。

【0060】

[第2実施例]

表3に示す割合のMnを含有する鉄粉末に、硫化鉄粉末(S量:36.48質量%)を[S%]−0.6×[Mn%]の値が2.0となるよう調整して添加するとともに、銅粉末を1.5質量%および黒鉛粉末を1.0質量%添加し、混合して原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号14〜20の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積の割合、摩擦係数および圧環強度を測定した。これらの結果を表4に示す。なお、0.6×[Mn%]の値と、[S%]−0.6×[Mn%]の値を表3に併記する。また、第1実施例の試料番号08の試料の結果も表3および4に示す。

【0061】

【表3】

【0062】

【表4】

【0063】

表3、4から分かるように、鉄粉末中のMn量が増加し、全体組成におけるMn量が増加すると、硫化物の析出量も増加している。Mn量の増加にしたがい、微細な硫化マンガンが増加するため、最大粒径が10μm以上の硫化物の割合が減少し、硫化物が微細化する傾向を示している。

【0064】

また、鉄粉末中のMn量が増加しても、全体組成におけるMn量が0.9%以下までは、S量を調整することにより所定の大きさの硫化物の割合を調整して摩擦係数の低い焼結部材を得ることができることを確認できた。

【0065】

一方、Mn量が増加することにより、マルテンサイト相の面積率も増加している。しかしながら、強度の値は小さくなる。これはMn量の増加にともない硫化物の面積率が増加し、金属粒子間の結合強度が低下したためである。また、鉄粉末中のMn量の増加にしたがい、鉄粉末は硬くなり、圧縮性が低下するため、強度が低下したと考えられる。さらに、一般に、Mnは焼入れ性を向上する元素のひとつであるが、Mn量に対してS量が過飽和な状態となっているため、焼入れ性に寄与する分のMnはほとんど得られず、強度向上効果が得られなかったと考えられる。そして、試料番号20の試料では、強度低下が著しく大きい。これらのことから、全体組成中のMn量は0.03〜0.9質量%以下とする。

【0066】

なお、実施例1では、全体組成中のS量は0.67〜6.15質量%において摩擦係数および圧環強度の値が良好であるが、数1および本実施例の結果を考慮するとS量は0.52〜6.54質量%であればよいことがわかる。

【0067】

[第3実施例]

Mnを0.3質量%含有する鉄粉末に、硫化鉄粉末(S量:36.48質量%)を[S%]−0.6×[Mn%]の値が2.0となるよう調整して添加し、銅粉末を表5に示す割合で添加するとともに、黒鉛粉末を1.0質量%添加し、混合して原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結および熱処理を行って試料番号21〜30の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積の割合、摩擦係数および圧環強度を測定した。これらの結果を表6に示す。なお、0.6×[Mn%]の値と、[S%]−0.6×[Mn%]の値を表5に併記する。また、第1実施例の試料番号08の試料の結果も表5および6に示す。

【0068】

【表5】

【0069】

【表6】

【0070】

表5、6から分かるように、銅粉末の添加量を変化させて全体組成中のCu量を変化させると、Cu量の増加にしたがい硫化鉄粉末の添加量が減少するため、硫化物量は低下する。また、Cuの一部が硫化物を形成するが、硫化鉄に対して硫化銅の比重が大きいため、硫化物量の面積率が低下すると考えられる。しかしながら、本実施例のCuの添加量の範囲では、充分な硫化物量を得られており、摩擦係数は低い値を示している。

【0071】

また、銅粉末の添加量が増加することによって強度は大きく上昇する。試料番号21の試料の摩擦係数は0.16と低い値を示すものの、圧環強度の値は400MPaを下回る。金属組織を確認したところ、硫化物は粉末の界面に多く析出しており、強度低下を招いていることが分かった。一方、試料番号22〜29の試料は基地の内部に硫化物が分散していた。これは、銅は単独で基地中に析出する特徴を持っており、それを核として硫化鉄が基地内部より析出することにより粉末同士の結合が強くなったと考えられる。また、銅粉末の添加量が増加することによってマルテンサイトの面積の割合が増加している。これは銅が鋼の焼入れ性を向上させたためである。

【0072】

ただし、Cu量が5質量%を超えると、遊離銅相が増加し、マルテンサイト組織を有する鉄基地自体の量が低下するため強度が低下する。このため、強度が重要となる摺動部材に適用する場合、Cu量の添加を10質量%以下とすることが好ましい。

【0073】

[第4実施例]

Mnを0.3質量%含有する鉄粉末に、銅粉末を1.5質量%と、表7に示す量の黒鉛粉末を添加するとともに、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号31〜41の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表8に示す。なお、表7、8には、第1実施例の試料番号08の試料の結果を併せて示す。

【0074】

【表7】

【0075】

【表8】

【0076】

表7、8から分かるように、黒鉛粉末の添加量を変化させて全体組成中のC量を変化させると、C量の増加にしたがい硫化鉄粉末の添加量が減少するため硫化物量は若干低下するが、硫化物の大きさにはほとんど影響しない。ただし、マルテンサイトの面積率が変化している。試料番号31の試料は全体組成にCが存在しないため、マルテンサイト組織を得られず硬さが低くなり、摩耗が起こったため摩擦係数の値が高い。さらに圧環強度も低い値を示す。一方、全体組成中のC量が0.2質量%以上となるとマルテンサイト組織が60%以上となり、摩擦係数が低下し、強度も上昇する。これは、基地の過半をマルテンサイト組織とすることによって耐摩耗性が向上したため、高温面圧下においても摩耗が起こり難くなったと考えられる。

【0077】

しかしながら、全体組成中のCが1.0質量%を超えると、逆にマルテンサイトの面積率が低下している。これにともにない摩擦係数は増加し、強度も低下傾向にある。これは、C量が増加することによってセメンタイトが析出しはじめるとともに残留オーステナイトが発生するようになるためである。硬いセメンタイトが相手材を攻撃するため摩耗が発生し、摩擦係数が増加している。さらに、黒鉛添加量が2.0質量%を超えると多量にセメンタイトが発生して融点降下が起こり、液相発生量が増加したため、型くずれが生じた。このことから、C量は0.2質量%以上2質量%以下とする。

【0078】

[第5実施例]

Mnを0.3質量%含有する鉄粉末に、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加するとともに、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号42〜46の試料を作製した。ただし、焼結は表9に示す焼結温度において行った。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表9に併せて示す。なお、表9には、第1実施例の試料番号08の試料の結果を併せて示す。

【0079】

【表9】

【0080】

表9に示すように、焼結温度が増加すると10μm以上の硫化物の割合が増加する。それにつれて摩擦係数の値も小さくなっている。ただし、焼結温度が1000℃に満たなければ充分な大きさの硫化物が得られないため、摩擦係数が高く、焼結が不十分であることから充分な強度も得られていない。また、焼結温度が1250℃では液相発生量が過多となり、形が維持できず型くずれが生じた。このことから焼結温度は1000℃から1200℃とする。

【0081】

[第6実施例]

Mnを0.3質量%含有する鉄粉末に、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加するとともに、表10で示す量のNi粉末を添加し、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号47〜51の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表11に示す。なお、表10、11に、第1実施例の試料番号08の試料の結果を併せて示す。

【0082】

【表10】

【0083】

【表11】

【0084】

表10、11に示すようにNi粉末の添加量が増加することによってマルテンサイトの面積率は増加する。これはNiにより焼入れ性が向上したためである。そのため、強度は上昇している。ただし、Ni粉末の添加量が3.0質量%を超えると、軟質なNiリッチ相が増加するためマルテンサイトの面積の割合が低下し、強度が低下する傾向にある。さらに、10質量%を超えると、軟質なNiリッチ相が多量になるため、そこを起点として摩耗が進行し、摩擦係数を増加させた。このことより、全体組成におけるNiの割合は10質量%以下が好ましい。

【0085】

[第7実施例]

Mnを0.3質量%含有する鉄粉末に、二硫化モリブデン粉末(S量:40.06質量%)または硫化銅粉末(S量:33.54質量%)を[S%]−0.6×[Mn%]の値が2.0となるよう調整して添加するとともに、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号52、53の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表13に併せて示す。なお、表12、13には、第1実施例の試料番号08の試料の結果を併せて示す。

【0086】

【表12】

【0087】

【表13】

【0088】

表12、13から分かるように、金属硫化物の種類を変更してもS量が同程度であれば、硫化物の大きさやその量に著しい変化は見られず、同様の摩擦係数とすることができることが確認された。また、二硫化モリブデン粉末や硫化銅粉末はMoやCuのように焼入れ性が高くなる元素がふくまれているため、基地強度が向上し、圧環強度の値が大きい値を示した。

【0089】

[第8実施例]

Mnを0.3質量%と表14に示す量のMoを含有する鉄合金粉末に、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加するとともに、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号54〜58の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表15に併せて示す。なお、表14、15には、第1実施例の試料番号08の試料の結果を併せて示す。

【0090】

【表14】

【0091】

【表15】

【0092】

表14、15から分かるように、鉄合金粉末中のMo量の増加にしたがい、マルテンサイトの面積率は増加する。これはMoにより焼入れ性が向上したためである。これによって、圧環強度の値も上昇している。ただし、試料番号58の試料から分かるように、Mo量が10質量%を超えても強度のさらなる向上はみられない。また、Moは高価な合金成分であることから、全体組成中のMo量は10質量%以下とすることが好ましい。

【技術分野】

【0001】

本発明は、粉末冶金法を用いた鉄基焼結摺動部材およびその製造方法に係り、特に、高面圧下で優れた耐摩耗性と摺動特性を示す鉄基焼結摺動部材およびその製造方法に関する。

【背景技術】

【0002】

たとえば、車両、工作機械、産業機械等の駆動部位や摺動部位のように摺動面に高い面圧が作用するような摺動部材には、炭素鋼を切削加工して焼入れ、焼戻ししたものや、焼結合金製のものが使用されている。特に、焼結合金は潤滑油を含浸させることにより自己潤滑性を付与できるため、良好な耐焼付き性と耐摩耗性が得られることから広く用いられている。このような焼結合金製の摺動部材として、たとえば、特許文献1には、Cu:10〜30重量%、残部:Feからなる鉄系焼結合金層を摺動面に設けたベアリングが開示されている。

【0003】

また、特許文献2には、全体組成が、質量比で、C:0.6〜1.2%、Cu:3.5〜9.0%、Mn:0.6〜2.2%、S:0.4〜1.3%、残部:Feおよび不可避不純物からなり、その合金組織が、マルテンサイト基地中に、遊離したCu相または遊離したCu−Fe合金相の少なくとも一方が分散しているとともに、MnS相が1.0〜3.5質量%分散する摺動部材用鉄基焼結合金が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−117940号公報

【特許文献2】特開2009−155696号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、近年、銅地金の価格は高騰しているため、特許文献1のようにCuを10〜30重量%使用する技術では製造コストが割高となり実用的ではない。また、融点の低いCuは焼結時に液相を発生するため、Cuの含有量が多いと焼結前後の寸法変化量が大きくなるという欠点もある。このため、要求精度を満たすために機械加工が必要となり、製造コストがさらに割高となる。

【0006】

焼結合金中にCuを含有させると、基地中に軟質なCu相またはCu合金相が分散し、これによって、相手部材への攻撃性が緩和されるとともに適度に変形可能となるため相手部材とのなじみ性が向上する。このため、Cuの含有量が少ないと、耐摩耗性が低下するとともに相手部材への攻撃性が高まり、さらに、潤滑油が不充分であると鳴き音が発生する等の問題が生じる。

【0007】

この点、特許文献2は、MnS相を1.0〜3.5質量%分散させることで、Cuの含有量の低減による耐摩耗性低下および相手攻撃性増加を回避している。しかしながら、MnS相は、原料粉末中にMnS粉末を添加することで生成させるため、基地への固着性が低く、摺動時に脱落する虞がある。

【0008】

これらのことから、本発明は、Cuの使用量を低減して製造コストを低減するとともに、基地への固着性が高い硫化物を分散させた鉄基焼結摺動部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の鉄基焼結摺動部材は、全体組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物からなり、全体組成におけるSの質量%を[S%]、Mnの質量%を[Mn%]としたときに、下記数1を満たすとともに、断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、硫化物粒子が、基地に対して3〜30体積%の割合で分散することを特徴とする。

【数1】

【0010】

また、本発明の鉄基焼結摺動部材の製造方法は、質量比で、Mnを0.03〜1.0%含有し、残部がFeおよび不可避不純物からなる鉄粉末と、銅粉末と、黒鉛粉末と、硫化鉄粉末および硫化銅粉末のうちの少なくとも1種の硫化物粉末とを用意し、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、鉄粉末に、銅粉末、黒鉛粉末および硫化物粉末を添加して混合して、原料粉末を作製し、原料粉末を所定の形状に成形して、得られた成形体を1000〜1200℃の範囲で焼結し、その後、焼入れ、焼戻しすることを特徴とする。

【0011】

以下、本発明の鉄基焼結摺動部材およびその製造方法について、数値限定の根拠を本発明の作用とともに説明する。本発明の鉄基焼結摺動部材は、主成分をFeとする。ここで、主成分とは、焼結摺動部材中の過半を占める成分の意味であり、本発明においては全体組成におけるFe量が50質量%以上、好ましくは70質量%以上である。金属組織は、硫化物粒子が分散する鉄基地(鉄合金基地)と気孔とからなる。鉄基地は、鉄粉末および/または鉄合金粉末により形成される。そして、気孔は、粉末冶金法に起因して生じるものであり、原料粉末を圧粉成形した際の粉末間の空隙が、原料粉末の結合により形成された鉄基地中に残留したものである。

【0012】

一般に、鉄粉末は、製法に起因して不可避不純物としてMnを0.03〜1.0質量%程度含有し、このため鉄基地は、不可避不純物として微量のMnを含有する。そして、Sを与えることによって、固体潤滑剤として硫化マンガン等の硫化物粒子を基地中に析出させることができる。ここで、硫化マンガンは基地中に微細に析出するため、被削性改善には効果があるが、摺動特性に寄与するには微細過ぎるため、摺動特性改善効果が小さい。このため、本発明においては、基地に微量に含有されるMnと反応する分のS量だけでなく、さらにSを付与し、このSを主成分であるFeと結合させて硫化鉄を形成する。

【0013】

通常、硫化物の形成し易さは、電気陰性度の差がSと大きいものほど高い。電気陰性度の値(ポーリングによる電気陰性度)はS:2.58であり、Mn:1.55、Cr:1.66、Fe:1.83、Cu:1.90、Ni:1.91、Mo:2.16であるから、硫化物は、Mn>Cr>Fe>Cu>Ni>Moの順で形成し易い。このため、鉄粉末に含有される全てのMnと結合してMnSを生成するS量を超える量のSを添加すると、微量のMnとの反応以外に、主成分であるFeとの反応が起こり、硫化マンガンだけでなく、硫化鉄も析出する。したがって、基地中に析出する硫化物は、主成分であるFeにより生成する硫化鉄が主となり、一部が不可避不純物であるMnにより生成する硫化マンガンとなる。

【0014】

硫化鉄は、固体潤滑剤として摺動特性向上に好適な大きさの硫化物粒子であり、基地の主成分であるFeと結合させて形成するため、基地中に均一に析出分散させることができる。なお、本発明においては、硫化鉄を主体とした硫化物を形成させるため、鉄基地の強化元素として電気陰性度の値がFeより大きいCrは用いない。

【0015】

上記のように、本発明においては、基地に含有されるMnと結合させるS量と、さらに、Sを与えて、基地の主成分であるFeと結合させて硫化物を析出させる。ただし、基地中に析出分散する硫化物粒子の量が3体積%を下回ると、充分な潤滑作用が得られず、摺動特性が低下する。一方、硫化物粒子の量が30体積%を超えると、基地に対する硫化物の量が過多となって鉄基焼結摺動部材の強度が低下する。このことから、基地中の硫化物粒子の量は、基地に対して3〜30体積%とする。

【0016】

この量の硫化物を得るため、全体組成におけるMnの質量%を[Mn%]としたときに、全体組成におけるSの質量%[S%]を、下記数1とする必要がある。数1において、0.6×[Mn%]は、不可避不純物として含有される微量のMnと反応させて硫化マンガンを形成するために必要なS量である。また、右辺の第2項の0.1〜0.6は追加のS量(質量%)を表し、追加のS量が0.5質量%を下回ると、所望の量の硫化物粒子を得ることができず、6.0質量%を超えると、硫化物粒子が過剰に析出する。

【数2】

【0017】

硫化マンガンは鉄基地中に微細に析出し、被削性改善には効果があるが、摺動特性に対する効果が乏しい。また、全体組成におけるMn量が多いと、上記数1のようにS量が多く必要となる。Sは、Feとの間で共晶液相を発生するため、添加するS量が過多であると、焼結時に型くずれが生じる。したがって、摺動特性や焼結性の観点からMn量は少ないことが好ましく、具体的には、0.9質量%以下とする。たとえば、鉄粉の圧縮性を向上させるため鉄粉中のMn量を0.1質量%以下に低減させた高圧縮性鉄粉が市販されているが、このような鉄粉を用いれば、[Mn%]を0.1以下に抑制できるため、さらに好ましい。

【0018】

Sは、金属硫化物である硫化鉄粉末、硫化銅粉末、硫化ニッケル粉末、二硫化モリブデン粉末等の形態で付与することができ、これら硫化物粉末のうちの少なくとも1種を用いる。Fe原料粉末に硫化銅粉末等の形態で付与した場合、金属硫化物粉末が焼結時に分解することによりSが供給され、Sが金属硫化物粉末の周囲のFeと結合してFeSを生成する。硫化鉄粉末の形態で付与されたFeSや金属硫化物の分解により生成されたFeSは、主成分であるFeとの間で共晶液相を発生し、液相焼結となって粉末粒子間のネックの成長を促進する。また、この共晶液相からSが鉄基地中に均一に拡散するので、硫化物粒子を基地中から均一に析出分散させることができる。

【0019】

上記金属硫化物粉末の分解によりCu、Ni、Mo等が生じるが、これらは上記の電気陰性度の値から明らかなようにFeに比して金属硫化物を形成し難いため、ほとんどが鉄基地に拡散して固溶され、鉄基地の強化に寄与する。ただし、一部にCuやMoの金属硫化物として析出する場合もあるが、その量は極微量であり、問題を生じない程度である。

【0020】

このように、硫化マンガンおよび硫化鉄等の硫化物は、基地中のMnやFeとSを結合させて析出させるため、基地中から析出して均一に分散する。したがって、硫化物は基地に強固に固着しており、摺動時に容易に脱落するものではない。このため、長期に亘って優れた摺動特性を発揮する。また、硫化物は鉄基地から析出して生成するため、焼結時における原料粉末どうしの拡散を阻害しない。

【0021】

また、上記したように、液相焼結となるとともに、原料粉末どうしの拡散が良好に行われることから、鉄基地の強度が向上して、鉄基地の耐摩耗性が向上する。したがって、本発明の鉄基焼結摺動部材は、気孔中および粉末粒界のみではなく、基地に強固に固着した固体潤滑剤が、基地中に均一に分散しており、摺動特性や基地強度が改善され、耐摩耗性が向上したものとなる。

【0022】

なお、基地中に析出する硫化物は、相手部材との摺動において固体潤滑作用を発揮させるため、微細なものより、所定の大きさであることが好ましい。この観点から、最大粒径が10μm以上の硫化物粒子が、硫化物粒子全体の60%以上を占めることが好ましい。硫化物粒子の最大粒径が10μmを下回ると、固体潤滑作用を十分に得難くなる。また、最大粒径が10μm以上の硫化物粒子が硫化物粒子全体の60%を下回っても、十分な固体潤滑作用を得難くなる。

【0023】

上記の硫化物が分散する基地は、断面面積率で50%以上をマルテンサイト組織で形成する。マルテンサイトは、硬く、かつ強度の高い組織であり、基地組織の過半をこのようなマルテンサイトで構成することにより、高い面圧が作用する摺動条件においても、基地の塑性変形を防止して、良好な摺動特性を発揮する。基地組織の全部をマルテンサイトとすることが好ましいが、断面面積率で50%以上をマルテンサイトとすれば、たとえば20MPa以上の高い面圧がかかる摺動条件においても、良好な摺動特性を得ることができる。残余の基地は、ソルバイト、トルースタイト、ベイナイト等の金属組織となる。

【0024】

本発明の鉄基焼結摺動部材においては、鉄基地の強化のため、CuおよびCを鉄基地に固溶させて鉄合金として使用する。以下、添加元素についてその作用を述べる。

【0025】

Cuは、鉄基地に固溶し鉄基地の強化に寄与する。この基地強化のためCu量は0.1質量%以上必要となる。また、Cu量を3.5質量%以上とすると過飽和なCuが軟質なCu相として基地中に析出分散するため、相手材への攻撃性を緩和することができる。また、Fe基地中に析出したCuによって、周囲のFeとCuの間に硫化物の析出の起点となる界面ができる。そのため、Cuを含有させることによって硫化物はより基地中に析出分散しやすくなり、硫化物は気孔中に存在するような形態ではなく、基地に強固に密着して分散する形態となる。ただし、Cu量が過多となると、強度の低いCu相が多量に分散するため鉄基焼結摺動部材の強度が低下し、また、焼結の際に発生する液相量が過多となって鉄基焼結摺動部材の変形が顕著となる。このためCu量の上限を10質量%とする。

【0026】

上記のCuは、Feに固溶した鉄合金粉末の形態で付与すると原料粉末が硬くなり、圧縮性が損なわれる。このため、Cuは、銅粉末もしくは硫化銅粉末の形態で付与する。銅粉末もしくは硫化銅粉末は、焼結時にCu液相を発生して鉄粉末に濡れて覆い、鉄粉末中に拡散する。このため、Cuを銅粉末もしくは硫化銅粉末の形態で付与しても、鉄基地への拡散速度が速い元素であることも相まって、Cuは鉄基地中にある程度均一に拡散する。

【0027】

なお、基地組織中に銅相が分散する場合、その一部が銅硫化物となる場合がある。このような銅硫化物が基地中に分散する場合においても、硫化物の大部分が硫化鉄となるため差し支えない。

【0028】

Cは、鉄基地に固溶して鉄基地を強化するとともに、基地組織をマルテンサイト組織とするために使用される。C量が乏しいと、基地組織中に強度の低いフェライトが分散して、強度および耐摩耗性が低下する。このためC量を0.2質量%以上とする。一方、添加量が過多となると、脆いセメンタイトがネットワーク状に析出する。このためC量の上限を2.0質量%とする。上記のCは、Feに固溶した鉄合金粉末の形態で付与すると原料粉末が硬くなり、圧縮性が損なわれる。このため、Cは黒鉛粉末の形態で付与する。

【0029】

本発明の鉄基焼結摺動部材においては、基地を強化するためNi、Mo等の合金化元素をさらに添加してもよい。すなわち、前述の電気陰性度の関係から、Ni、Mo等を含有させても、MnやFeの硫化物が優先的に析出するため、基地中に析出する硫化物は、硫化鉄が主となり、一部が微量の硫化マンガンとなって、NiやMo等の硫化物はほとんど析出しない。このため、これら元素を鉄基地の強化元素として利用することができる。

【0030】

NiやMoは、鉄基地に固溶し鉄基地の強化に寄与するとともに、鉄基地の焼入れ性を改善してマルテンサイト組織を得易くする効果を有する。その一方で、Ni量が過多となると強度の低いオーステナイト相が基地中に残留する虞がある。また、Moは高価であり、添加量が増加するとその分原料コストが増加する。このため、NiやMoの添加量上限を10質量%とする。

【0031】

NiやMoは、Feに固溶した鉄合金粉末の形態で付与した場合であっても、鉄合金粉末の硬さを著しく増加させるものではないことから、鉄合金粉末の形態で付与することができる。また、ニッケル粉末やモリブデン粉末の形態で原料粉末に添加してもよい。さらに、硫化ニッケル粉末や二硫化モリブデン粉末の形態で原料粉末に添加してもよく、上記硫化鉄粉末や硫化銅粉末に加え、あるいは全部または一部に替えてこれら粉末を原料粉末に添加してもよい。

【0032】

以上より、本発明の鉄基焼結摺動部材の原料粉末は、(1)質量比で、Mnを0.03〜1.0%含有し、残部がFeおよび不可避不純物からなる鉄粉末と、(2)銅粉末と、(3)黒鉛粉末と、(4)硫化鉄粉末および硫化銅粉末のうちの少なくとも1種の硫化物粉末からなり、(1)〜(4)の粉末を、組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、添加して混合したものである。

【0033】

上記の原料粉末を、従来から行われているように成形する。すなわち、製品の外周形状を造形する型孔を有する金型と、金型の型孔と摺動自在に嵌合し、製品の下端面を造形する下パンチと、必要に応じて製品の内周形状もしくは肉抜き部を造形するコアロッドと、から形成されるキャビティに原料粉末を充填し、製品の上端面を造形する上パンチと、該下パンチとにより原料粉末を圧縮成形した後、金型の型孔から抜き出す方法(いわゆる押型法)により成形体に成形する。

【0034】

得られた成形体を焼結炉において1000〜1200℃の範囲で焼結する。このときの加熱温度、すなわち焼結温度は、焼結の進行および元素の拡散に重要な影響を与える。ここで、焼結温度が1000℃を下回るとCu液相の発生量が不十分となり、所望の金属組織を得難くなる。一方、焼結温度が1200℃より高くなると、液相発生量が過多となって、焼結体の型くずれが生じ易くなる。このため、焼結温度は1000〜1200℃とする。

【0035】

得られた焼結体を基地組織の過半をマルテンサイト組織とするため、焼入れする。焼入れは、従来から行われているように、焼結体をオーステナイト変態温度以上に加熱した後、油中もしくは水中において急冷することで行われる。焼入れの際の加熱温度は、820〜1000℃が適当である。また、雰囲気は、非酸化性雰囲気が用いられ、浸炭性雰囲気であってもよい。

【0036】

焼入れ処理された焼結体は、焼入れ処理により歪みが過度に蓄積され硬くかつ脆い金属組織となっている。このため、従来から行われているように、焼入れ処理後の焼結体に対して、再度、150〜280℃の範囲に加熱して常温まで冷却する焼戻し処理を行う。このような焼戻し処理を行うと、内部応力が緩和され、焼結体の硬さを低下させることなく焼入れ処理によって生じた歪みを除去することができる。このとき、焼戻しの加熱温度は150℃に満たないと歪みの除去が不完全となり、280℃を超えると低炭素マルテンサイトがフェライトとセメンタイトに分解し易くなり、硬さが低下する。

【0037】

本発明の鉄基焼結摺動部材によれば、Cuの使用量が少なく、固体潤滑剤として作用する硫化物が、基地中に析出分散するものであり、硫化物の基地への固着性が高く、長期に亘り優れた摺動特性を示す。また、基地組織の50%以上をマルテンサイト組織としたため、高い面圧が作用する摺動条件の下でも優れた摺動特性を示す。

【発明の効果】

【0038】

本発明によれば、Cuの使用量を低減して製造コストを低減するとともに、基地への固着性が高い硫化物を分散させた鉄基焼結摺動部材およびその製造方法を得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の鉄基焼結摺動部材の金属組織写真の一例である。

【発明を実施するための形態】

【0040】

以下、本発明の鉄基焼結摺動部材およびその製造方法をさらに詳細に説明する。ただし、以下の実施形態は一例であり、本発明はこれらに限定されない。

【0041】

(1)第1実施形態

Mnを0.03〜1.0質量%含有し、残部がFeおよび不可避不純物からなる鉄粉末に、銅粉末と、黒鉛粉末と、上記数1を満たす量の硫化鉄粉末および硫化銅粉末のうちの少なくとも1種を添加し、混合して原料粉末を作製する。このとき、原料粉末が質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、各粉末の量を調整する。そして、原料粉末を所定の形状に成形して、得られた成形体を1000〜1200℃の範囲で焼結し、その後、820〜1000℃、非酸化性雰囲気において焼入れしてから、油中もしくは水中において急冷し、さらに150〜280℃の範囲に加熱して常温まで冷却して焼戻しを行う。これにより、上記組成であり、断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、硫化物粒子が、基地に対して3〜30体積%の割合で分散する鉄基焼結摺動部材が得られる。

【0042】

この鉄基焼結摺動部材は、過半がマルテンサイトである基地中に、主に硫化鉄が分散し、一部に硫化マンガン、硫化銅が分散するものであり、摺動特性に優れている。なお、原料粉末のCuが3.5質量%以上の場合は、基地中にさらに銅相が分散したものとなり、相手材への攻撃性がさらに低下されている。また、液相焼結となるとともに、原料粉末どうしの拡散が良好に行われることから、鉄基地の強度が向上して、鉄基地の耐摩耗性が向上している。したがって、気孔中および粉末粒界のみではなく、基地に強固に固着した固体潤滑剤が、基地中に均一に分散しており、摺動特性や基地強度が改善され、耐摩耗性が向上したものとなる。

【0043】

(2)第2実施形態

第1実施形態において、基地強度向上のため、硫化鉄粉末や硫化銅粉末の全部または一部に替えて、硫化ニッケル粉末、二硫化モリブデン粉末のうちの少なくとも1種の金属硫化物粉末を、数1を満たすように原料粉末に添加する。硫化ニッケル粉末および/または二硫化モリブデン粉末は、原料粉末の全体組成においてNiおよび/またはMoが10質量%以下となるような量とする。そして、第1実施形態と同様に成形、焼結、熱処理(焼入れ、焼戻し)を行い、鉄基焼結摺動部材を製造する。

【0044】

この場合、第1実施形態の全体組成に、さらに、Ni、Moのうちの少なくとも1種の合金成分が10質量%以下追加された鉄基焼結摺動部材となる。添加した硫化ニッケル粉末や二硫化モリブデン粉末は焼結時に分解してNiやMoを生じ、これらの合金成分が鉄基地に固溶されるため、鉄基地の強度が向上したものとなる。なお、NiやMoの一部は硫化物を形成する。このため、金属組織は、過半がマルテンサイトである基地中に、主に硫化鉄が分散し、一部に硫化マンガン、硫化銅、Niおよび/またはMoの硫化物が分散する組織となる。

【0045】

(3)第3実施形態

第1実施形態において、基地強度向上のため、Moをさらに追加する。このとき、Moは、上記鉄粉末に含有させた鉄合金粉末の形態および/またはモリブデン粉末の形態で使用する。そして、上記原料粉末の全体組成に、さらに、Moが10質量%以下となるように粉末の量を調整する。つぎに、第1実施形態と同様な方法で成形、焼結、熱処理(焼入れ、焼戻し)を行う。これにより、第1実施形態の全体組成に、さらに、Moが10質量%以下添加された鉄基焼結摺動部材が得られる。金属組織は、第2実施形態と同様であり、主に、硫化鉄が分散し、一部に硫化マンガン、硫化銅、硫化モリブデン等の金属硫化物が分散する。Moを含有しているため、第1実施形態の場合よりも鉄基地の強度が向上し、マルテンサイト組織が得易いために面積率が向上したものとなる。

【0046】

(4)第4実施形態

第3実施形態において基地強度向上のためMoを用いたが、Niを用いても良い。このとき、Niは、上記鉄粉末に含有させた鉄合金粉末の形態および/またはニッケル粉末の形態で使用する。そして、上記原料粉末の全体組成に、さらに、Niが10質量%以下となるように粉末の量を調整する。つぎに、第1実施形態と同様な方法で成形、焼結、熱処理(焼入れ、焼戻し)を行う。これにより、第1実施形態の全体組成に、さらに、Niが10質量%以下添加された鉄基焼結摺動部材が得られる。金属組織は、主に、硫化鉄が分散し、一部に硫化マンガン、硫化銅、硫化ニッケル等の金属硫化物が分散する。Niを含有しているため、第1実施形態の場合よりも鉄基地の強度が向上し、マルテンサイト組織が得易いために面積率が向上したものとなる。

【実施例】

【0047】

以下、本発明の鉄基焼結摺動部材を実施例によってさらに詳細に説明する。

【0048】

[第1実施例]

Mnを0.3質量%含有する鉄粉末に、硫化鉄粉末(S量:36.48質量%)を表1に示す割合で添加するとともに、銅粉末を1.5質量%および黒鉛粉末を1.0質量%添加し、混合して原料粉末を得た。そして、原料粉末を成形圧力600MPaで成形し、外径25.6mm、内径20mm、高さ15mmのリング形状の圧粉体および外径18mm、内径10mm、高さ10mmのリング形状の圧粉体をそれぞれ作製した。次いで、非酸化性ガス雰囲気中、1150℃で焼結したのち、浸炭ガス雰囲気中、850℃で保持後油冷を行い、さらに180℃で焼戻し処理を行って試料番号01〜14の焼結部材の試料を作製した。これらの試料の全体組成を表1に併せて示す。なお、全体組成中のMn量を[Mn%]、S量を[S%]として、Mnと結合するS量を表す"0.6×[Mn%]"の値と、Mn以外の元素と結合するS量を表す"[S%]−0.6×[Mn%]"の値を表1に併記する。

【0049】

得られた試料について、断面組織観察を行い、画像分析ソフトウエア(三谷商事株式会社製WinROOF)を用いて硫化物の面積を測定するとともに、最大粒径が10μm以上である硫化物の面積を測定して全硫化物の面積に対する割合を求めた。同様に、マルテンサイトの面積の割合を求めた。これらの結果を表2に示す。

【0050】

また、外径25.6mm、内径20mm、高さ15mmのリング形状の焼結部材について、JIS規格に規定されたSCM435Hの調質材を相手材として用いて、リングオンディスク摩擦摩耗試験機によって、周速400rpm、20MPaの荷重の下で摺動試験を行い、摩擦係数を測定した。なお、潤滑油として10W−30相当のエンジンオイルを用いた。この結果についても表2に併せて示す。

【0051】

さらに、外径18mm、内径10mm、高さ10mmのリング形状の焼結部材について、島津製作所製オートグラフを用いて圧環強度を測定した。これらの結果についても表2に併せて示す。

【0052】

【表1】

【0053】

【表2】

【0054】

表1、2から分かるように、硫化鉄粉末の添加量の増加にしたがい、全体組成中のS量が増加し、硫化物の析出量が増加している。最大粒径が10μm以上の硫化物は、全体組成中のS量が少ない場合にはほとんど存在しないが、S量の増加にしたがってその割合が増加し、硫化物のほとんどが最大粒径が10μm以上となる傾向を示している。また、S量の増加にしたがって、マルテンサイト組織の面積割合が減少する傾向を示している。

【0055】

硫化鉄粉末の添加量が少なく、S量が少ない試料番号01〜04の試料では、[S%]−0.6×[Mn%]の値が0.5未満となり、硫化物量が3面積%未満となっている。このため、摩擦係数が大きくなっている。一方、試料番号05〜12の試料では、[S%]−0.6×[Mn%]の値が0.5以上であり、硫化物量が3面積%以上となっているとともに、最大粒径が10μm以上の硫化物の割合が60%以上である。また、これらの試料において、マルテンサイト組織の割合は50%以上である。これらの試料においては、固体潤滑剤として作用する大きさの硫化物が充分に析出分散するため、摩擦係数の値が試料番号01の試料に比して4割以上低減されている。また、摩擦係数は、硫化物の析出量の増加にしたがい低下する傾向を示している。

【0056】

ただし、試料番号13の試料では、硫化物量が30%を超えており、硫化物が粗大となっている。これは、S量の増加にしたがい、硫化物の析出量が過多となり、硫化物粒子が1箇所において複数成長し、複合粒子となったためと考えられる。硫化物が粗大となっているため、硫化物粒子間の間隔が広くなり硫化物の存在しない基地の面積が増加する結果、摩擦係数が若干増加している。また、硫化鉄粉末の添加量の増加にしたがい、液相発生量も増加する。この結果、[S%]−0.6×[Mn%]の値が6.0を超える試料番号13の試料では、液相発生量が過多となって型くずれが生じた。

【0057】

一方、圧環強度は硫化鉄粉末の添加量が増加するにつれて減少する傾向にある。これは、Sがフェライト安定化元素であり、同温度において熱処理を施してもオーステナイト化し難くなり、マルテンサイトの割合が減少したためと考えられる。また、同時に金属硫化物の増加によって、マルテンサイトの割合が減少するため、圧環強度が低下したと考えられる。特に試料番号13の試料では液相が多量に発生したため、圧環強度が大幅に低下した。

【0058】

これらのことから、[S%]−0.6×[Mn%]の値を0.5〜6.0とする必要があることがわかる。それにより、硫化物粒子の量が3〜30面積%であり、最大粒径が10μm以上の硫化物の割合が60%以上となって、基地に分散する硫化物の大きさとその量が適切となる。また、マルテンサイトの面積率の割合も50%以上となる。このように硫化物の大きさと量を制御することで、摺動特性、耐摩耗性および圧環強度に優れた鉄基焼結摺動部材を得ることができる。

【0059】

一例として、試料番号09の鉄基焼結摺動部材の金属組織を図1に示す。基地はマルテンサイト組織であり、一部、パーライト(図中黒色組織)が観察される。マルテンサイト基地は材料の硬さを高め、圧環強度を高めている。一方、硫化物粒子(図中灰色の部分)は基地中に分散しており、基地中から析出して分散している。このように硫化物粒子が所定の大きさであるため、固体潤滑剤として作用して、摩擦係数の低減に寄与したものと考えられる。なお、気孔(図中黒色の部分)は比較的丸みを帯びた形状となっているが、これはFeS液相の発生によるものと考えられる。

【0060】

[第2実施例]

表3に示す割合のMnを含有する鉄粉末に、硫化鉄粉末(S量:36.48質量%)を[S%]−0.6×[Mn%]の値が2.0となるよう調整して添加するとともに、銅粉末を1.5質量%および黒鉛粉末を1.0質量%添加し、混合して原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号14〜20の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積の割合、摩擦係数および圧環強度を測定した。これらの結果を表4に示す。なお、0.6×[Mn%]の値と、[S%]−0.6×[Mn%]の値を表3に併記する。また、第1実施例の試料番号08の試料の結果も表3および4に示す。

【0061】

【表3】

【0062】

【表4】

【0063】

表3、4から分かるように、鉄粉末中のMn量が増加し、全体組成におけるMn量が増加すると、硫化物の析出量も増加している。Mn量の増加にしたがい、微細な硫化マンガンが増加するため、最大粒径が10μm以上の硫化物の割合が減少し、硫化物が微細化する傾向を示している。

【0064】

また、鉄粉末中のMn量が増加しても、全体組成におけるMn量が0.9%以下までは、S量を調整することにより所定の大きさの硫化物の割合を調整して摩擦係数の低い焼結部材を得ることができることを確認できた。

【0065】

一方、Mn量が増加することにより、マルテンサイト相の面積率も増加している。しかしながら、強度の値は小さくなる。これはMn量の増加にともない硫化物の面積率が増加し、金属粒子間の結合強度が低下したためである。また、鉄粉末中のMn量の増加にしたがい、鉄粉末は硬くなり、圧縮性が低下するため、強度が低下したと考えられる。さらに、一般に、Mnは焼入れ性を向上する元素のひとつであるが、Mn量に対してS量が過飽和な状態となっているため、焼入れ性に寄与する分のMnはほとんど得られず、強度向上効果が得られなかったと考えられる。そして、試料番号20の試料では、強度低下が著しく大きい。これらのことから、全体組成中のMn量は0.03〜0.9質量%以下とする。

【0066】

なお、実施例1では、全体組成中のS量は0.67〜6.15質量%において摩擦係数および圧環強度の値が良好であるが、数1および本実施例の結果を考慮するとS量は0.52〜6.54質量%であればよいことがわかる。

【0067】

[第3実施例]

Mnを0.3質量%含有する鉄粉末に、硫化鉄粉末(S量:36.48質量%)を[S%]−0.6×[Mn%]の値が2.0となるよう調整して添加し、銅粉末を表5に示す割合で添加するとともに、黒鉛粉末を1.0質量%添加し、混合して原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結および熱処理を行って試料番号21〜30の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積の割合、摩擦係数および圧環強度を測定した。これらの結果を表6に示す。なお、0.6×[Mn%]の値と、[S%]−0.6×[Mn%]の値を表5に併記する。また、第1実施例の試料番号08の試料の結果も表5および6に示す。

【0068】

【表5】

【0069】

【表6】

【0070】

表5、6から分かるように、銅粉末の添加量を変化させて全体組成中のCu量を変化させると、Cu量の増加にしたがい硫化鉄粉末の添加量が減少するため、硫化物量は低下する。また、Cuの一部が硫化物を形成するが、硫化鉄に対して硫化銅の比重が大きいため、硫化物量の面積率が低下すると考えられる。しかしながら、本実施例のCuの添加量の範囲では、充分な硫化物量を得られており、摩擦係数は低い値を示している。

【0071】

また、銅粉末の添加量が増加することによって強度は大きく上昇する。試料番号21の試料の摩擦係数は0.16と低い値を示すものの、圧環強度の値は400MPaを下回る。金属組織を確認したところ、硫化物は粉末の界面に多く析出しており、強度低下を招いていることが分かった。一方、試料番号22〜29の試料は基地の内部に硫化物が分散していた。これは、銅は単独で基地中に析出する特徴を持っており、それを核として硫化鉄が基地内部より析出することにより粉末同士の結合が強くなったと考えられる。また、銅粉末の添加量が増加することによってマルテンサイトの面積の割合が増加している。これは銅が鋼の焼入れ性を向上させたためである。

【0072】

ただし、Cu量が5質量%を超えると、遊離銅相が増加し、マルテンサイト組織を有する鉄基地自体の量が低下するため強度が低下する。このため、強度が重要となる摺動部材に適用する場合、Cu量の添加を10質量%以下とすることが好ましい。

【0073】

[第4実施例]

Mnを0.3質量%含有する鉄粉末に、銅粉末を1.5質量%と、表7に示す量の黒鉛粉末を添加するとともに、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号31〜41の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表8に示す。なお、表7、8には、第1実施例の試料番号08の試料の結果を併せて示す。

【0074】

【表7】

【0075】

【表8】

【0076】

表7、8から分かるように、黒鉛粉末の添加量を変化させて全体組成中のC量を変化させると、C量の増加にしたがい硫化鉄粉末の添加量が減少するため硫化物量は若干低下するが、硫化物の大きさにはほとんど影響しない。ただし、マルテンサイトの面積率が変化している。試料番号31の試料は全体組成にCが存在しないため、マルテンサイト組織を得られず硬さが低くなり、摩耗が起こったため摩擦係数の値が高い。さらに圧環強度も低い値を示す。一方、全体組成中のC量が0.2質量%以上となるとマルテンサイト組織が60%以上となり、摩擦係数が低下し、強度も上昇する。これは、基地の過半をマルテンサイト組織とすることによって耐摩耗性が向上したため、高温面圧下においても摩耗が起こり難くなったと考えられる。

【0077】

しかしながら、全体組成中のCが1.0質量%を超えると、逆にマルテンサイトの面積率が低下している。これにともにない摩擦係数は増加し、強度も低下傾向にある。これは、C量が増加することによってセメンタイトが析出しはじめるとともに残留オーステナイトが発生するようになるためである。硬いセメンタイトが相手材を攻撃するため摩耗が発生し、摩擦係数が増加している。さらに、黒鉛添加量が2.0質量%を超えると多量にセメンタイトが発生して融点降下が起こり、液相発生量が増加したため、型くずれが生じた。このことから、C量は0.2質量%以上2質量%以下とする。

【0078】

[第5実施例]

Mnを0.3質量%含有する鉄粉末に、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加するとともに、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号42〜46の試料を作製した。ただし、焼結は表9に示す焼結温度において行った。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表9に併せて示す。なお、表9には、第1実施例の試料番号08の試料の結果を併せて示す。

【0079】

【表9】

【0080】

表9に示すように、焼結温度が増加すると10μm以上の硫化物の割合が増加する。それにつれて摩擦係数の値も小さくなっている。ただし、焼結温度が1000℃に満たなければ充分な大きさの硫化物が得られないため、摩擦係数が高く、焼結が不十分であることから充分な強度も得られていない。また、焼結温度が1250℃では液相発生量が過多となり、形が維持できず型くずれが生じた。このことから焼結温度は1000℃から1200℃とする。

【0081】

[第6実施例]

Mnを0.3質量%含有する鉄粉末に、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加するとともに、表10で示す量のNi粉末を添加し、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号47〜51の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表11に示す。なお、表10、11に、第1実施例の試料番号08の試料の結果を併せて示す。

【0082】

【表10】

【0083】

【表11】

【0084】

表10、11に示すようにNi粉末の添加量が増加することによってマルテンサイトの面積率は増加する。これはNiにより焼入れ性が向上したためである。そのため、強度は上昇している。ただし、Ni粉末の添加量が3.0質量%を超えると、軟質なNiリッチ相が増加するためマルテンサイトの面積の割合が低下し、強度が低下する傾向にある。さらに、10質量%を超えると、軟質なNiリッチ相が多量になるため、そこを起点として摩耗が進行し、摩擦係数を増加させた。このことより、全体組成におけるNiの割合は10質量%以下が好ましい。

【0085】

[第7実施例]

Mnを0.3質量%含有する鉄粉末に、二硫化モリブデン粉末(S量:40.06質量%)または硫化銅粉末(S量:33.54質量%)を[S%]−0.6×[Mn%]の値が2.0となるよう調整して添加するとともに、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号52、53の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表13に併せて示す。なお、表12、13には、第1実施例の試料番号08の試料の結果を併せて示す。

【0086】

【表12】

【0087】

【表13】

【0088】

表12、13から分かるように、金属硫化物の種類を変更してもS量が同程度であれば、硫化物の大きさやその量に著しい変化は見られず、同様の摩擦係数とすることができることが確認された。また、二硫化モリブデン粉末や硫化銅粉末はMoやCuのように焼入れ性が高くなる元素がふくまれているため、基地強度が向上し、圧環強度の値が大きい値を示した。

【0089】

[第8実施例]

Mnを0.3質量%と表14に示す量のMoを含有する鉄合金粉末に、銅粉末を1.5質量%と、黒鉛粉末を1.0質量%添加するとともに、硫化鉄粉末(S量:36.47質量%)を[S%]−[Mn%]×0.6の値が2.0となるよう調整して添加し、原料粉末を得た。そして、原料粉末に対して第1実施例と同様にして成形、焼結、熱処理を行って試料番号54〜58の試料を作製した。また、第1実施例と同様にして、硫化物の面積、全硫化物の面積に対する最大粒径が10μm以上の硫化物の割合、マルテンサイト組織の面積率、摩擦係数および圧環強度を測定した。これらの結果を表15に併せて示す。なお、表14、15には、第1実施例の試料番号08の試料の結果を併せて示す。

【0090】

【表14】

【0091】

【表15】

【0092】

表14、15から分かるように、鉄合金粉末中のMo量の増加にしたがい、マルテンサイトの面積率は増加する。これはMoにより焼入れ性が向上したためである。これによって、圧環強度の値も上昇している。ただし、試料番号58の試料から分かるように、Mo量が10質量%を超えても強度のさらなる向上はみられない。また、Moは高価な合金成分であることから、全体組成中のMo量は10質量%以下とすることが好ましい。

【特許請求の範囲】

【請求項1】

全体組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物からなり、全体組成におけるSの質量%を[S%]、Mnの質量%を[Mn%]としたときに、下記数1を満たすとともに、

断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、前記硫化物粒子が、前記基地に対して3〜30体積%の割合で分散することを特徴とする鉄基焼結摺動部材。

【数1】

【請求項2】

前記硫化物粒子において、最大粒径が10μm以上の硫化物粒子が、硫化物粒子全体の60%以上を占めることを特徴とする請求項1に記載の鉄基焼結摺動部材。

【請求項3】

NiまたはMoのうちの少なくとも1種をそれぞれ10質量%以下含有することを特徴とする請求項1または2に記載の鉄基焼結摺動部材。

【請求項4】

面圧が20MPa以上となる摺動環境下で使用されることを特徴とする請求項1〜3のいずれかに記載の鉄基焼結摺動部材。

【請求項5】

質量比で、Mnを0.03〜1.0%含有し、残部がFeおよび不可避不純物からなる鉄粉末と、銅粉末と、黒鉛粉末と、硫化鉄粉末および硫化銅粉末のうちの少なくとも1種の硫化物粉末と、を用意し、

質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、前記鉄粉末に、前記銅粉末、前記黒鉛粉末および前記硫化物粉末を添加して混合して、原料粉末を作製し、

前記原料粉末を所定の形状に成形して、得られた成形体を1000〜1200℃の範囲で焼結し、その後、焼入れ、焼戻しすることを特徴とする鉄基焼結摺動部材の製造方法。

【請求項6】

前記硫化物粉末に加え、あるいは全部または一部に替えて、硫化ニッケル粉末および二硫化モリブデン粉末のうちの少なくとも1種を前記原料粉末に添加し、前記原料粉末にNiおよび/またはMoを10質量%以下さらに追加することを特徴とする請求項5に記載の鉄基焼結摺動部材の製造方法。

【請求項7】

前記原料粉末中のMo量が10質量%以下となるように、前記鉄粉末にMoを添加するか、および/または前記原料粉末にさらにモリブデン粉末を添加することを特徴とする請求項5または6に記載の鉄基焼結摺動部材の製造方法。

【請求項8】

前記原料粉末中のNi量が10質量%以下となるように、前記鉄粉末にNiを添加するか、および/または前記原料粉末にさらにニッケル粉末を添加することを特徴とする請求項5〜7のいずれかに記載の鉄基焼結摺動部材の製造方法。

【請求項1】

全体組成が、質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物からなり、全体組成におけるSの質量%を[S%]、Mnの質量%を[Mn%]としたときに、下記数1を満たすとともに、

断面面積率で50%以上がマルテンサイト組織である基地中に、気孔と硫化物粒子が分散する金属組織を示し、前記硫化物粒子が、前記基地に対して3〜30体積%の割合で分散することを特徴とする鉄基焼結摺動部材。

【数1】

【請求項2】

前記硫化物粒子において、最大粒径が10μm以上の硫化物粒子が、硫化物粒子全体の60%以上を占めることを特徴とする請求項1に記載の鉄基焼結摺動部材。

【請求項3】

NiまたはMoのうちの少なくとも1種をそれぞれ10質量%以下含有することを特徴とする請求項1または2に記載の鉄基焼結摺動部材。

【請求項4】

面圧が20MPa以上となる摺動環境下で使用されることを特徴とする請求項1〜3のいずれかに記載の鉄基焼結摺動部材。

【請求項5】

質量比で、Mnを0.03〜1.0%含有し、残部がFeおよび不可避不純物からなる鉄粉末と、銅粉末と、黒鉛粉末と、硫化鉄粉末および硫化銅粉末のうちの少なくとも1種の硫化物粉末と、を用意し、

質量比で、Cu:0.1〜10%、C:0.2〜2.0%、Mn:0.03〜0.9%、S:0.52〜6.54%、残部:Feおよび不可避不純物となるよう、前記鉄粉末に、前記銅粉末、前記黒鉛粉末および前記硫化物粉末を添加して混合して、原料粉末を作製し、

前記原料粉末を所定の形状に成形して、得られた成形体を1000〜1200℃の範囲で焼結し、その後、焼入れ、焼戻しすることを特徴とする鉄基焼結摺動部材の製造方法。

【請求項6】

前記硫化物粉末に加え、あるいは全部または一部に替えて、硫化ニッケル粉末および二硫化モリブデン粉末のうちの少なくとも1種を前記原料粉末に添加し、前記原料粉末にNiおよび/またはMoを10質量%以下さらに追加することを特徴とする請求項5に記載の鉄基焼結摺動部材の製造方法。

【請求項7】

前記原料粉末中のMo量が10質量%以下となるように、前記鉄粉末にMoを添加するか、および/または前記原料粉末にさらにモリブデン粉末を添加することを特徴とする請求項5または6に記載の鉄基焼結摺動部材の製造方法。

【請求項8】

前記原料粉末中のNi量が10質量%以下となるように、前記鉄粉末にNiを添加するか、および/または前記原料粉末にさらにニッケル粉末を添加することを特徴とする請求項5〜7のいずれかに記載の鉄基焼結摺動部材の製造方法。

【図1】

【公開番号】特開2013−76152(P2013−76152A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−218275(P2011−218275)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]