鉄筋コンクリート施工用スペーサーおよびその製造方法

【目的】 配筋時に鉄筋を浮かせた状態で支承するために使用する台状のすべり難いスペーサー1と、そのスペーサー1を量産できる製造方法に関する。

【目的】 スペーサー1は、全体がブロック状をなし、側面がテーパー状に形成され、表面に発泡粒子の粒塊転写によるシボ状凹凸Hが形成され、上面には鉄筋載置用凹溝13,13′が形成されている。スペーサーの製造方法は、合成樹脂発泡体にて形成され、型面に発泡粒子の粒塊が細かい凹凸状hをなす成形用凹部20を有する成形型2を用いてコンクリート又はモルタルを注入して成形する。成形と同時に鉄筋用載置用凹溝13,13′を形成する。

【効果】 すべり難く鉄筋の載置のし易いスペーサーとなる。表面のすべり止め効果と鉄筋載置用凹溝のあるスペーサーを量産できる。

【目的】 スペーサー1は、全体がブロック状をなし、側面がテーパー状に形成され、表面に発泡粒子の粒塊転写によるシボ状凹凸Hが形成され、上面には鉄筋載置用凹溝13,13′が形成されている。スペーサーの製造方法は、合成樹脂発泡体にて形成され、型面に発泡粒子の粒塊が細かい凹凸状hをなす成形用凹部20を有する成形型2を用いてコンクリート又はモルタルを注入して成形する。成形と同時に鉄筋用載置用凹溝13,13′を形成する。

【効果】 すべり難く鉄筋の載置のし易いスペーサーとなる。表面のすべり止め効果と鉄筋載置用凹溝のあるスペーサーを量産できる。

【発明の詳細な説明】

【0001】

【産業上の利用分野】この発明は鉄筋コンクリート施工用スペーサーおよびその製造方法に関し、詳しくは、配筋時に鉄筋を浮かせた状態で支承するために使用する台状のスペーサーと、そのスペーサーを簡単に量産できる方法に関する。

【0002】

【従来の技術及び発明が解決しようとする課題】上記スペーサーとしては、従来コンクリートあるいはモルタルにて成型された直方体ブロック状のスペーサーが使用されており、この直方体状コンクリートスペーサーを製造するには、金属製あるいは木製の枠板を組立てて構成した型枠に、コンクリート等を注入成形して製造している。

【0003】ところが、上記金属製等の型枠は型枠自体の製造コストが高くつき、また嵩が高いため型枠の保管に広いスペースが必要であり、コンクリート成形時の取扱いにも手間がかかり、特に成形後のコンクリートスペーサーの型抜きにも多くの労力を要し、型枠の保全、補修も面倒であった。さらに、スペーサーの生産量はコストの高い型枠の保有数に制限されるため、スペーサーを大量生産するには不適当なものであった。

【0004】その為、合成樹脂を用いた成形型を使用すれば、コンクリートの注入成形は容易でコストも安価になるが、従来の直方体形状のスペーサーの場合には成形後の型抜きが行ない難く、上記合成樹脂製の成形型では製造が困難であった。また、上記直方体形状のスペーサーは、コンクリートに埋め込んだ後抜け出す可能性があり、一体性に劣る欠点もあった。

【0005】さらに、上記従来のスペーサーは、平坦な上面に鉄筋を載置するだけであるから、鉄筋がずれたり移動し易く、配筋作業に技術を要する欠点もあった。そこで、この発明の目的としては、上記従来技術の欠点を解消し、前記合成樹脂シート製の成形型による製造に適すると共に、鉄筋の配筋が行い易く使用時の安定性等にも優れたスペーサーを提供しようとしている。

【0006】

【課題を解決するための手段】そして、上記目的を達成するための鉄筋コンクリート施工用スペーサーは、全体がブロック状をなし、側面がテーパー状に形成され、表面に発泡粒子の粒塊転写によるシボ状凹凸が形成され、上面には鉄筋載置用凹溝が形成されていることを特徴としている。

【0007】また、上記スペーサーの製造方法としては、合成樹脂発泡体にて形成され、型面に発泡粒子の粒塊が細かい凹凸状をなす成形用凹部とテーパー状側面を有する成形型を用い、当該成形型にコンクリート又はモルタルを注入して成形固化する製造方法であって、上記成形用凹部の底部又は上部には鉄筋載置用凹溝の形状に対応する成形用突条又は成形用凸型が形成してあって、当該突条又は凸型によってスペーサーに鉄筋載置用凹溝を形成し、表面には発泡粒子の粒塊を転写した細かいシボ状の凹凸を形成することを特徴としている。

【0008】また、成形型の成形用凹部に、鉄筋載置用凹溝と段差付で直交する凹溝用の中型を予め挿入しておき、スペーサーに段差のある直交した凹溝を形成することを特徴としている。

【0009】

【作用】上記の構成によれば、上面の鉄筋載置用凹溝に鉄筋を挿入するだけで鉄筋を支承させることができ、鉄筋の配筋が行い易く、安定的使用ができ、コンクリート内にスペーサーを埋設させたとき、表面の発泡粒子の粒塊転写による細かいシボ状凹凸によって、すべり止めを果し、打設されたコンクリートとの一体性を高めることができる。

【0010】また、上記の製造方法によれば、テーパー状側面を有する成形型へのコンクリート又はモルタルの注入も無理なく行なえて、表面に発泡粒子の粒塊による細かい凹凸を有し、さらに、鉄筋を載置できる凹溝付のスペーサーが至極簡単に製造できることになる。また、細かい凹凸を有する丈で全体がテーパー状側面を有するので型抜きも楽となる。

【0011】また、請求項2の方法を加味すると、段差付の直交した凹溝を有する施工上至便なものを提供できる。

【0012】

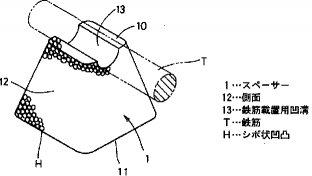

【実施例】次いで、この発明の実施例について、図を参照しながら以下に例示する。図1に示すように、スペーサー1は略四角形状をなす上面10と下面11とが略平行に形成されているるとともに、側面12は下面11側から上面10側へと細くなるテーパー状に形成された、いわゆる截頭四角錐形をなし、側面12の四隅の稜線は小さなアール形状に形成されている。そして、上記スペーサー1は全体がコンクリートあるいはモルタル等にて一体成形されたブロック状をなしていて、表面に発泡粒子の粒塊模様の転写による細かいシボ状の凹凸Hが形成されている。但し、強度上はコンクリートにて製造されたものが最も好ましい。

【0013】なお、スペーサー1の形状としては、上下面10,11が略平行であれば、図示した截頭四角錐形のほか、三角、六角等の多角形あるいは円形その他任意の形状の截頭錐形をなすもので実施できる。そして、スペーサー1の高さは、使用時の配筋高さに応じて種々の高さのものが使用され、側面12のテーパーは、スペーサー1成形時の型抜きの容易さ、使用時の安定性、あるいはコンクリート施工後のコンクリートとの一体性、等を考慮して適宜設定する。

【0014】そして、スペーサー1の上面10には、半円状の鉄筋載置用凹溝13が形成されている。この凹溝13の大きさは、使用する鉄筋の口径に合わせて形成されてある。但し、鉄筋を位置止定できれば、鉄筋の外形状に完全に密着する必要は無く、鉄筋の径より少し大きなもの、U字形の凹溝13あるいは角形の凹溝13やV字形の凹溝13でも実施可能である。

【0015】さらに、図4および図5に示す第2実施例では、スペーサー1の上面10の縦横両方向に、鉄筋載置用の凹溝13,13′を縦横両方向に形成しており、そのうち一方の凹溝13は前記と同様の半円形をなし、これと直交する方向の凹溝13′は凹溝13より深いU字形に形成してある。従って、上記縦横の凹溝13,13′に段差をつけて鉄筋を載置できるので、スペーサー1を鉄筋の交差個所に使用したり、1種類のスペーサー1を高さの異なる鉄筋の載置用に共用することが可能になる。

【0016】なお、上記のようにスペーサー1の上面10には凹溝13又は13,13′を形成しているので、上面10自体の平坦性や下面11との平行度については、それ程厳密に形成する必要はない。次に本発明の特徴であるスペーサー1の製造については、図3に示すように、テーパー状側面と成形用凹部20を有するポリスチレン、ポリエチレン、ポリプロピレン等の各種ビーズ成形による合成樹脂発泡体からなり、型面に発泡粒子の粒塊が細かい凹凸状hをなす成形型2を用い、この成形型2に形成された成形用凹部20にコンクリートやモルタルを注入して成形固化させることによって、表面に粒塊による細かいシボ状凹凸Hを有するスペーサー1を製造するもので、上記成形用凹部20の底部には、鉄筋載置用凹溝13の形状に対応する成形用突条21が形成されてあって、スペーサー1に凹溝13の成形を同時に行なえる。合成樹脂発泡体による成形型20自体の成形も容易になるほか、テーパー状側面にて型抜きもし易いが、万が一スペーサー1の型抜きが細かい凹凸にて行い難い場合の型の切開も発泡体ゆえ容易である。

【0017】図4に示す変更例のスペーサー1を製造する場合は、図6に示すように、上記と同様の成形型2を用いると共に、凹溝13と段差を有して直交する凹溝13′の形状に対応する中型22を挿入してスペーサー1に段差付の直交した凹溝13,13′の成形を同時に行うことができる。次に、上記スペーサー1の使用について、図2及び図5によって説明する。

【0018】図は何れも建築物の床施工を行う場合を示しており、膜板や下地コンクリートその他の下地Mの上部に鉄筋Tを配筋していく際に、下地Mの上にスペーサー1を載置し、スペーサー1上に鉄筋Tを支承する状態で配筋していく。なお、配筋する鉄筋Tの高さに応じて、図2のように、適宜高さの異なるスペーサー1を使用したり、図4に示した第2実施例のスペーサー1の場合には、2方向の凹溝13,13′のうち何れかを選択して使用したりできる(図示せず)。

【0019】また、上記変更例の段差付の直交した凹溝13,13′を形成したスペーサー1では、図5に示すように、鉄筋Tの交差個所に使用することができる。そして、上記のようにして鉄筋Tを配筋したのちコンクリートCを打ち込み、スペーサー1を埋め込んだままでコンクリート床を施工する。なお、スペーサー1は上記床施工のほか、壁、天井その他の各種建築物における鉄筋コンクリート施工に対しても自由に適用できるものである。

【0020】また、上記テーパー状に形成された側面を有しているので、使用時には、幅の広い下面を下地に載置して配設することによって、スペーサーが傾いたり、倒れることなく、安定した設置が行えるとともに、スペーサー上面にコンクリートを打ち込む際には、テーパー状の側面に沿ってスムーズに流し込むことができる。そして、スペ―サ―の上面に鉄筋載置用凹部を形成していることによって、鉄筋を確実に位置止定した状態で載置でき、配筋途中で鉄筋の位置がずれたり、移動するのを完全に阻止することが可能になる。従って、配筋作業の能率化および配筋の安定化に大きく貢献できるものである。また、スペーサー1の表面凹凸Hにより、打設されるコンクリートCとの一体性も強化され滑り止め効果も大きい。

【0021】特に、凹溝を縦横両方向にして且つ段差状に形成していることによって、段差をつけて鉄筋を確実に位置止定して支承できるゆえ、スペーサーを鉄筋の交差個所に使用したり、高さの異なる鉄筋の支承用に共用でき、何れの場合にもスペーサー側面が下方から上方へと細くなるテーパー状で安定良く支承でき、配筋途中で鉄筋の位置がずれたり、移動するのを完全に阻止することができる。

【0022】従って、配筋作業の能率化および配筋の安定化に大きく貢献できるものである。次いで、この発明の第3実施例について、図7〜図9を参照しながら以下に例示するが、図1〜図6に述べたことと相違する点を重点的に説明する。スペーサー1の側面12は下面11から上面10へと太くなるテーパー状に形成されたいわゆる逆截頭四角錐形をなしている。表面には先の実施例同様細かいシボ状凹凸が形成されてある。

【0023】なお、スペーサー1の形状としては、上下面10,11が略平行であれば、図示した逆截頭四角錐形のほか、三角、六角等の多角形あるいは円形その他任意の形状の截頭錐形をなすもので実施できる。そして、先の実施例同様にスペーサー1の上面10には、半円状の鉄筋載置用凹溝13が形成されていることも共通する。

【0024】さらに、図10および図11に示す第4実施例では、スペーサー1の上面10の縦横両方向に、鉄筋載置用の凹溝13,13′を縦横両方向に形成している点も共通する。次に、上記スペーサー1の使用について、図8および図11によって説明する。図は何れも建築物の床施工を行う場合を示しており、膜板や下地コンクリートその他の下地Mの上部に鉄筋Tを配筋していく際に、下地Mとの上にスペーサー1を載置し、スペーサー1上に鉄筋Tを支承した状態で配筋していく。

【0025】なお、配筋する鉄筋Tの高さに応じて、図8R>8のように、適宜高さの異なるスペーサー1を使用したり、図10に示した第4実施例の場合には、2方向の凹溝13,13′のうち何れかを選択して使用することができる(図示せず)。また、上記縦横両方向の凹溝13,13′では、図5に示すように、鉄筋の交差個所に使用できる。そして、この状態でコンクリートCを打ち込み、スペーサー1を埋め込んだままでコンクリート床を施工する。これらの点は先の実施例と同様である。

【0026】次にスペーサー1の製造については、図11R>1に示すように、ポリスチレン、ポリエチレン、ポリプロピレン等の各種ビーズ成形による合成樹脂発泡体からなり、型面に発泡粒子の粒塊が細かい凹凸状をなす成形型2を用い、この成形型2に形成された成形用凹部20にコンクリートやモルタルを注入して成形固化させることによって、スペーサー1を製造する。なお、上記成形型2の上部には、鉄筋載置用凹溝13の形状に対応する成形用凸型23が形成されてあって、凹溝13の成形を容易に出来るようにしている。

【0027】図10に示す実施例のスペーサー1を製造する場合は、図12に示すように、上記と同様の成形型2を用いると共に、凹溝13′の形状に対応する型23′を挿入して両凹溝13,13′の成形を容易に行うことができるようにしている。また、上記テーパー状に形成された側面を有するので、使用時には、幅の狭い下面を下地に載置して配設することによって、コンクリートを打ち込んだ後は、スペーサーが抜け出したり移動することがなく、表面のシボ状凹凸Hと共に、コンクリートとの一体性が非常に優れたものとなる。

【0028】

【発明の効果】上記構成によれば、上面の鉄筋載置用凹溝に鉄筋を挿入するだけで鉄筋を支承させることができ、鉄筋の配筋が行い易く安定的使用ができる。また表面に発泡粒子の粒塊転写による細かいシボ状凹凸を有するので、コンクリート内にスペーサーを埋設させたとき、すべり止め効果も大きく、打設されたコンクリートとスペーサーとの一体性を向上させることができる。

【0029】また、本発明の製造方法によると、テーパー状側面を有する発泡体による成形型へのコンクリート又はモルタルの注入も無理なく行なえて、鉄筋を載置できる凹溝付のスペーサーが至極簡単に製造できる。また発泡体の成形型は型面に発泡粒子の粒塊による細かい凹凸を有するので、スペーサーへの粒塊による細かいシボ状凹凸の転写が簡単となり、スペーサー表面に細かい凹凸形成が可能となる。

【0030】さらに、この発明によるスペーサーの製造方法によれば、従来の金属製や木製の型枠を使用せずとも、合成樹脂製発泡体の成形型を使用して製造することが可能になり、スペーサーの製造コストおよび製造時間の削減に大きな効果がある。しかも、上記成形型を用いれば、成形型が嵩ばらず製造も容易であるから大量に準備しておくことができ、スペーサーの大量生産に好適である。

【0031】また、成形型の成形用凹部又は上部に成形用突条又は成形用凸型を有してスペーサーへの鉄筋載置用凹溝の形成もスペーサー自体の製造と同時に行なうことができ一層量産化に適している。さらに、成形型に対して中型を併用する場合には上記突条と共に段差付の直交した凹溝の形成が簡単となり、両凹溝付のスペーサーも量産化が可能となる。

【図面の簡単な説明】

【図1】第1実施例のスペーサーの斜視図である。

【図2】使用状態の断面図である。

【図3】製造時の断面図である。

【図4】第2実施例のスペーサーの斜視図である。

【図5】使用状態の断面図である。

【図6】製造時の断面図である。

【図7】第3実施例のスペーサーの斜視図である。

【図8】使用状態を示す断面図である。

【図9】製造時の断面図である。

【図10】さらに第4実施例を示すスペーサーの斜視図である。

【図11】使用状態を示す断面図である。

【図12】製造時の断面図である。

【符号の説明】

1 スペーサー

2 成形型

h 型面の細かい凹凸

20 成形用凹部

21 成形用突条

22 中型

12 側面

13,13′ 鉄筋載置用凹溝

M 下地

T 鉄筋

C コンクリート

H シボ状凹凸

【0001】

【産業上の利用分野】この発明は鉄筋コンクリート施工用スペーサーおよびその製造方法に関し、詳しくは、配筋時に鉄筋を浮かせた状態で支承するために使用する台状のスペーサーと、そのスペーサーを簡単に量産できる方法に関する。

【0002】

【従来の技術及び発明が解決しようとする課題】上記スペーサーとしては、従来コンクリートあるいはモルタルにて成型された直方体ブロック状のスペーサーが使用されており、この直方体状コンクリートスペーサーを製造するには、金属製あるいは木製の枠板を組立てて構成した型枠に、コンクリート等を注入成形して製造している。

【0003】ところが、上記金属製等の型枠は型枠自体の製造コストが高くつき、また嵩が高いため型枠の保管に広いスペースが必要であり、コンクリート成形時の取扱いにも手間がかかり、特に成形後のコンクリートスペーサーの型抜きにも多くの労力を要し、型枠の保全、補修も面倒であった。さらに、スペーサーの生産量はコストの高い型枠の保有数に制限されるため、スペーサーを大量生産するには不適当なものであった。

【0004】その為、合成樹脂を用いた成形型を使用すれば、コンクリートの注入成形は容易でコストも安価になるが、従来の直方体形状のスペーサーの場合には成形後の型抜きが行ない難く、上記合成樹脂製の成形型では製造が困難であった。また、上記直方体形状のスペーサーは、コンクリートに埋め込んだ後抜け出す可能性があり、一体性に劣る欠点もあった。

【0005】さらに、上記従来のスペーサーは、平坦な上面に鉄筋を載置するだけであるから、鉄筋がずれたり移動し易く、配筋作業に技術を要する欠点もあった。そこで、この発明の目的としては、上記従来技術の欠点を解消し、前記合成樹脂シート製の成形型による製造に適すると共に、鉄筋の配筋が行い易く使用時の安定性等にも優れたスペーサーを提供しようとしている。

【0006】

【課題を解決するための手段】そして、上記目的を達成するための鉄筋コンクリート施工用スペーサーは、全体がブロック状をなし、側面がテーパー状に形成され、表面に発泡粒子の粒塊転写によるシボ状凹凸が形成され、上面には鉄筋載置用凹溝が形成されていることを特徴としている。

【0007】また、上記スペーサーの製造方法としては、合成樹脂発泡体にて形成され、型面に発泡粒子の粒塊が細かい凹凸状をなす成形用凹部とテーパー状側面を有する成形型を用い、当該成形型にコンクリート又はモルタルを注入して成形固化する製造方法であって、上記成形用凹部の底部又は上部には鉄筋載置用凹溝の形状に対応する成形用突条又は成形用凸型が形成してあって、当該突条又は凸型によってスペーサーに鉄筋載置用凹溝を形成し、表面には発泡粒子の粒塊を転写した細かいシボ状の凹凸を形成することを特徴としている。

【0008】また、成形型の成形用凹部に、鉄筋載置用凹溝と段差付で直交する凹溝用の中型を予め挿入しておき、スペーサーに段差のある直交した凹溝を形成することを特徴としている。

【0009】

【作用】上記の構成によれば、上面の鉄筋載置用凹溝に鉄筋を挿入するだけで鉄筋を支承させることができ、鉄筋の配筋が行い易く、安定的使用ができ、コンクリート内にスペーサーを埋設させたとき、表面の発泡粒子の粒塊転写による細かいシボ状凹凸によって、すべり止めを果し、打設されたコンクリートとの一体性を高めることができる。

【0010】また、上記の製造方法によれば、テーパー状側面を有する成形型へのコンクリート又はモルタルの注入も無理なく行なえて、表面に発泡粒子の粒塊による細かい凹凸を有し、さらに、鉄筋を載置できる凹溝付のスペーサーが至極簡単に製造できることになる。また、細かい凹凸を有する丈で全体がテーパー状側面を有するので型抜きも楽となる。

【0011】また、請求項2の方法を加味すると、段差付の直交した凹溝を有する施工上至便なものを提供できる。

【0012】

【実施例】次いで、この発明の実施例について、図を参照しながら以下に例示する。図1に示すように、スペーサー1は略四角形状をなす上面10と下面11とが略平行に形成されているるとともに、側面12は下面11側から上面10側へと細くなるテーパー状に形成された、いわゆる截頭四角錐形をなし、側面12の四隅の稜線は小さなアール形状に形成されている。そして、上記スペーサー1は全体がコンクリートあるいはモルタル等にて一体成形されたブロック状をなしていて、表面に発泡粒子の粒塊模様の転写による細かいシボ状の凹凸Hが形成されている。但し、強度上はコンクリートにて製造されたものが最も好ましい。

【0013】なお、スペーサー1の形状としては、上下面10,11が略平行であれば、図示した截頭四角錐形のほか、三角、六角等の多角形あるいは円形その他任意の形状の截頭錐形をなすもので実施できる。そして、スペーサー1の高さは、使用時の配筋高さに応じて種々の高さのものが使用され、側面12のテーパーは、スペーサー1成形時の型抜きの容易さ、使用時の安定性、あるいはコンクリート施工後のコンクリートとの一体性、等を考慮して適宜設定する。

【0014】そして、スペーサー1の上面10には、半円状の鉄筋載置用凹溝13が形成されている。この凹溝13の大きさは、使用する鉄筋の口径に合わせて形成されてある。但し、鉄筋を位置止定できれば、鉄筋の外形状に完全に密着する必要は無く、鉄筋の径より少し大きなもの、U字形の凹溝13あるいは角形の凹溝13やV字形の凹溝13でも実施可能である。

【0015】さらに、図4および図5に示す第2実施例では、スペーサー1の上面10の縦横両方向に、鉄筋載置用の凹溝13,13′を縦横両方向に形成しており、そのうち一方の凹溝13は前記と同様の半円形をなし、これと直交する方向の凹溝13′は凹溝13より深いU字形に形成してある。従って、上記縦横の凹溝13,13′に段差をつけて鉄筋を載置できるので、スペーサー1を鉄筋の交差個所に使用したり、1種類のスペーサー1を高さの異なる鉄筋の載置用に共用することが可能になる。

【0016】なお、上記のようにスペーサー1の上面10には凹溝13又は13,13′を形成しているので、上面10自体の平坦性や下面11との平行度については、それ程厳密に形成する必要はない。次に本発明の特徴であるスペーサー1の製造については、図3に示すように、テーパー状側面と成形用凹部20を有するポリスチレン、ポリエチレン、ポリプロピレン等の各種ビーズ成形による合成樹脂発泡体からなり、型面に発泡粒子の粒塊が細かい凹凸状hをなす成形型2を用い、この成形型2に形成された成形用凹部20にコンクリートやモルタルを注入して成形固化させることによって、表面に粒塊による細かいシボ状凹凸Hを有するスペーサー1を製造するもので、上記成形用凹部20の底部には、鉄筋載置用凹溝13の形状に対応する成形用突条21が形成されてあって、スペーサー1に凹溝13の成形を同時に行なえる。合成樹脂発泡体による成形型20自体の成形も容易になるほか、テーパー状側面にて型抜きもし易いが、万が一スペーサー1の型抜きが細かい凹凸にて行い難い場合の型の切開も発泡体ゆえ容易である。

【0017】図4に示す変更例のスペーサー1を製造する場合は、図6に示すように、上記と同様の成形型2を用いると共に、凹溝13と段差を有して直交する凹溝13′の形状に対応する中型22を挿入してスペーサー1に段差付の直交した凹溝13,13′の成形を同時に行うことができる。次に、上記スペーサー1の使用について、図2及び図5によって説明する。

【0018】図は何れも建築物の床施工を行う場合を示しており、膜板や下地コンクリートその他の下地Mの上部に鉄筋Tを配筋していく際に、下地Mの上にスペーサー1を載置し、スペーサー1上に鉄筋Tを支承する状態で配筋していく。なお、配筋する鉄筋Tの高さに応じて、図2のように、適宜高さの異なるスペーサー1を使用したり、図4に示した第2実施例のスペーサー1の場合には、2方向の凹溝13,13′のうち何れかを選択して使用したりできる(図示せず)。

【0019】また、上記変更例の段差付の直交した凹溝13,13′を形成したスペーサー1では、図5に示すように、鉄筋Tの交差個所に使用することができる。そして、上記のようにして鉄筋Tを配筋したのちコンクリートCを打ち込み、スペーサー1を埋め込んだままでコンクリート床を施工する。なお、スペーサー1は上記床施工のほか、壁、天井その他の各種建築物における鉄筋コンクリート施工に対しても自由に適用できるものである。

【0020】また、上記テーパー状に形成された側面を有しているので、使用時には、幅の広い下面を下地に載置して配設することによって、スペーサーが傾いたり、倒れることなく、安定した設置が行えるとともに、スペーサー上面にコンクリートを打ち込む際には、テーパー状の側面に沿ってスムーズに流し込むことができる。そして、スペ―サ―の上面に鉄筋載置用凹部を形成していることによって、鉄筋を確実に位置止定した状態で載置でき、配筋途中で鉄筋の位置がずれたり、移動するのを完全に阻止することが可能になる。従って、配筋作業の能率化および配筋の安定化に大きく貢献できるものである。また、スペーサー1の表面凹凸Hにより、打設されるコンクリートCとの一体性も強化され滑り止め効果も大きい。

【0021】特に、凹溝を縦横両方向にして且つ段差状に形成していることによって、段差をつけて鉄筋を確実に位置止定して支承できるゆえ、スペーサーを鉄筋の交差個所に使用したり、高さの異なる鉄筋の支承用に共用でき、何れの場合にもスペーサー側面が下方から上方へと細くなるテーパー状で安定良く支承でき、配筋途中で鉄筋の位置がずれたり、移動するのを完全に阻止することができる。

【0022】従って、配筋作業の能率化および配筋の安定化に大きく貢献できるものである。次いで、この発明の第3実施例について、図7〜図9を参照しながら以下に例示するが、図1〜図6に述べたことと相違する点を重点的に説明する。スペーサー1の側面12は下面11から上面10へと太くなるテーパー状に形成されたいわゆる逆截頭四角錐形をなしている。表面には先の実施例同様細かいシボ状凹凸が形成されてある。

【0023】なお、スペーサー1の形状としては、上下面10,11が略平行であれば、図示した逆截頭四角錐形のほか、三角、六角等の多角形あるいは円形その他任意の形状の截頭錐形をなすもので実施できる。そして、先の実施例同様にスペーサー1の上面10には、半円状の鉄筋載置用凹溝13が形成されていることも共通する。

【0024】さらに、図10および図11に示す第4実施例では、スペーサー1の上面10の縦横両方向に、鉄筋載置用の凹溝13,13′を縦横両方向に形成している点も共通する。次に、上記スペーサー1の使用について、図8および図11によって説明する。図は何れも建築物の床施工を行う場合を示しており、膜板や下地コンクリートその他の下地Mの上部に鉄筋Tを配筋していく際に、下地Mとの上にスペーサー1を載置し、スペーサー1上に鉄筋Tを支承した状態で配筋していく。

【0025】なお、配筋する鉄筋Tの高さに応じて、図8R>8のように、適宜高さの異なるスペーサー1を使用したり、図10に示した第4実施例の場合には、2方向の凹溝13,13′のうち何れかを選択して使用することができる(図示せず)。また、上記縦横両方向の凹溝13,13′では、図5に示すように、鉄筋の交差個所に使用できる。そして、この状態でコンクリートCを打ち込み、スペーサー1を埋め込んだままでコンクリート床を施工する。これらの点は先の実施例と同様である。

【0026】次にスペーサー1の製造については、図11R>1に示すように、ポリスチレン、ポリエチレン、ポリプロピレン等の各種ビーズ成形による合成樹脂発泡体からなり、型面に発泡粒子の粒塊が細かい凹凸状をなす成形型2を用い、この成形型2に形成された成形用凹部20にコンクリートやモルタルを注入して成形固化させることによって、スペーサー1を製造する。なお、上記成形型2の上部には、鉄筋載置用凹溝13の形状に対応する成形用凸型23が形成されてあって、凹溝13の成形を容易に出来るようにしている。

【0027】図10に示す実施例のスペーサー1を製造する場合は、図12に示すように、上記と同様の成形型2を用いると共に、凹溝13′の形状に対応する型23′を挿入して両凹溝13,13′の成形を容易に行うことができるようにしている。また、上記テーパー状に形成された側面を有するので、使用時には、幅の狭い下面を下地に載置して配設することによって、コンクリートを打ち込んだ後は、スペーサーが抜け出したり移動することがなく、表面のシボ状凹凸Hと共に、コンクリートとの一体性が非常に優れたものとなる。

【0028】

【発明の効果】上記構成によれば、上面の鉄筋載置用凹溝に鉄筋を挿入するだけで鉄筋を支承させることができ、鉄筋の配筋が行い易く安定的使用ができる。また表面に発泡粒子の粒塊転写による細かいシボ状凹凸を有するので、コンクリート内にスペーサーを埋設させたとき、すべり止め効果も大きく、打設されたコンクリートとスペーサーとの一体性を向上させることができる。

【0029】また、本発明の製造方法によると、テーパー状側面を有する発泡体による成形型へのコンクリート又はモルタルの注入も無理なく行なえて、鉄筋を載置できる凹溝付のスペーサーが至極簡単に製造できる。また発泡体の成形型は型面に発泡粒子の粒塊による細かい凹凸を有するので、スペーサーへの粒塊による細かいシボ状凹凸の転写が簡単となり、スペーサー表面に細かい凹凸形成が可能となる。

【0030】さらに、この発明によるスペーサーの製造方法によれば、従来の金属製や木製の型枠を使用せずとも、合成樹脂製発泡体の成形型を使用して製造することが可能になり、スペーサーの製造コストおよび製造時間の削減に大きな効果がある。しかも、上記成形型を用いれば、成形型が嵩ばらず製造も容易であるから大量に準備しておくことができ、スペーサーの大量生産に好適である。

【0031】また、成形型の成形用凹部又は上部に成形用突条又は成形用凸型を有してスペーサーへの鉄筋載置用凹溝の形成もスペーサー自体の製造と同時に行なうことができ一層量産化に適している。さらに、成形型に対して中型を併用する場合には上記突条と共に段差付の直交した凹溝の形成が簡単となり、両凹溝付のスペーサーも量産化が可能となる。

【図面の簡単な説明】

【図1】第1実施例のスペーサーの斜視図である。

【図2】使用状態の断面図である。

【図3】製造時の断面図である。

【図4】第2実施例のスペーサーの斜視図である。

【図5】使用状態の断面図である。

【図6】製造時の断面図である。

【図7】第3実施例のスペーサーの斜視図である。

【図8】使用状態を示す断面図である。

【図9】製造時の断面図である。

【図10】さらに第4実施例を示すスペーサーの斜視図である。

【図11】使用状態を示す断面図である。

【図12】製造時の断面図である。

【符号の説明】

1 スペーサー

2 成形型

h 型面の細かい凹凸

20 成形用凹部

21 成形用突条

22 中型

12 側面

13,13′ 鉄筋載置用凹溝

M 下地

T 鉄筋

C コンクリート

H シボ状凹凸

【特許請求の範囲】

【請求項1】全体がブロック状をなし、側面がテーパー状に形成され、表面に発泡粒子の粒塊転写によるシボ状凹凸が形成され、上面には鉄筋載置用凹溝が形成されていることを特徴とする鉄筋コンクリート施工用スペーサー。

【請求項2】合成樹脂発泡体にて形成され、型面に発泡粒子の粒塊が細かい凹凸状をなす成形用凹部とテーパー状側面を有する成形型を用い、当該成形型にコンクリート又はモルタルを注入して成形固化する製造方法であって、上記成形用凹部の底部又は上部には鉄筋載置用凹溝の形状に対応する成形用突条又は成形用凸型が形成してあって、当該突条又は凸型によってスペーサーに鉄筋載置用凹溝を形成し、表面には発泡粒子の粒塊を転写した細かいシボ状の凹凸を形成することを特徴とする鉄筋コンクリート施工用スペーサーの製造方法。

【請求項3】成形型の成形用凹部に、鉄筋載置用凹溝と段差付で直交する凹溝用の中型を予め挿入しておき、スペーサーに段差のある直交した凹溝を形成する上記請求項2記載の鉄筋コンクリート施工用スペーサーの製造方法。

【請求項1】全体がブロック状をなし、側面がテーパー状に形成され、表面に発泡粒子の粒塊転写によるシボ状凹凸が形成され、上面には鉄筋載置用凹溝が形成されていることを特徴とする鉄筋コンクリート施工用スペーサー。

【請求項2】合成樹脂発泡体にて形成され、型面に発泡粒子の粒塊が細かい凹凸状をなす成形用凹部とテーパー状側面を有する成形型を用い、当該成形型にコンクリート又はモルタルを注入して成形固化する製造方法であって、上記成形用凹部の底部又は上部には鉄筋載置用凹溝の形状に対応する成形用突条又は成形用凸型が形成してあって、当該突条又は凸型によってスペーサーに鉄筋載置用凹溝を形成し、表面には発泡粒子の粒塊を転写した細かいシボ状の凹凸を形成することを特徴とする鉄筋コンクリート施工用スペーサーの製造方法。

【請求項3】成形型の成形用凹部に、鉄筋載置用凹溝と段差付で直交する凹溝用の中型を予め挿入しておき、スペーサーに段差のある直交した凹溝を形成する上記請求項2記載の鉄筋コンクリート施工用スペーサーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開平6−193199

【公開日】平成6年(1994)7月12日

【国際特許分類】

【出願番号】特願平4−349398

【出願日】平成4年(1992)12月28日

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【出願人】(000247052)有限会社スペーサー工業 (7)

【公開日】平成6年(1994)7月12日

【国際特許分類】

【出願日】平成4年(1992)12月28日

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【出願人】(000247052)有限会社スペーサー工業 (7)

[ Back to top ]