鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法

【課題】 半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して穿孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供する。

【解決手段】 略平行に配置した一組の鉄筋10と、各鉄筋10の端部に取り付けて各鉄筋10を一体に連結する連結部材20とを備える。連結部材20は、連結する各鉄筋10にそれぞれ相対する接続部21と、各接続部21の間に掛け渡す本体部22とからなる。

【解決手段】 略平行に配置した一組の鉄筋10と、各鉄筋10の端部に取り付けて各鉄筋10を一体に連結する連結部材20とを備える。連結部材20は、連結する各鉄筋10にそれぞれ相対する接続部21と、各接続部21の間に掛け渡す本体部22とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物に対して鉄筋を定着させるための構造及び方法に関するものであり、特に、既設コンクリート構造物の補強工事に適した鉄筋の定着構造及び定着方法に関するものである。

【背景技術】

【0002】

近年、大規模地震の発生が懸念される中、既設の鉄筋コンクリート構造物に対する耐震補強のニーズが高まっている。既設の鉄筋コンクリート構造物のせん断耐荷力が不足する場合には、主鉄筋と交差する方向に補強鋼材を追加することで、構造物のせん断耐荷力を増加させなければならない。このような補強工事では、補強部材が確実に定着することが必要であると共に、既設構造物の損傷を最小限とし、さらに容易に施工できることが要求される。

【0003】

従来の一般的な定着構造は、半円形のフックを構造物中に埋め込むようになっている。しかし、このような半円形フック構造は、補強工事において構造物に設けられた挿入孔内に挿入することが困難であった。そこで、既設の鉄筋コンクリート構造物への鉄筋の定着構造が種々提案されている。

【0004】

例えば、せん断力が作用する既設の鉄筋コンクリート構造物に対して、所定の引抜剛性を確保するための技術が開示されている(特許文献1参照)。この特許文献1に記載された技術は、既設の鉄筋コンクリート構造物の中間壁を貫通してせん断補強部材を設置するための補強部材挿入孔を穿孔する工程と、この補強部材挿入孔に充填材を充填する工程と、せん断補強鉄筋と、その基端部に設けられている基端プレートヘッドとを補強部材挿入孔に挿入して、せん断補強鉄筋の先端部に先端プレートヘッドを固定することにより、中間壁の内部にせん断補強部材を配置する工程とを含んでいる。また、この技術は、せん断補強鉄筋の先端に、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を溶接や摩擦圧接、高周波加熱などを用いて取り付けるようになっている。

【0005】

【特許文献1】特開2006−57265号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、従来の半円形フック構造からなる定着構造は、半円形フックを有しているため、補強工事において構造物に設けられた挿入孔内に半円形フックを挿入できない場合があり、耐震補強工事への適用が難しい。また、新設工事においても、半円形フック構造では、定着部分の配筋が複雑となるばかりでなく、直交する鉄筋に半円形フックを引っ掛ける場合に施工が難しいという問題があった。

【0007】

特許文献1に記載された従来技術は、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を用いているため、定着体の分だけ穿孔径が大きくなり、構造物に与える損傷が大きくなると共に、充填材の使用量も多くなり、施工費用が増大する。

【0008】

本発明は、上述した種々の問題点を解決するために提案されたもので、半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して穿孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した目的を達成するため、以下の特徴点を有している。

すなわち、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造は、略平行に配置した一組の鉄筋と、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材とを備えている。そして、連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とするものである。

【0010】

また、上述した構成に加えて、鉄筋は、端部を塑性硬化させた後に先細り状に切削加工して形成したテーパーネジ部を有し、連結部材の接続部は、鉄筋の端部に形成したテーパーネジ部に螺着する雌ネジ部を有することが好ましい。

【0011】

また、本発明に係る鉄筋コンクリート構造物への鉄筋の定着方法は、鉄筋コンクリート構造物に対して、鉄筋及び定着体を挿入するための挿入孔を形成する工程と、鉄筋及び連結部材を挿入孔内に挿入する工程と、挿入孔内への鉄筋及び連結部材の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入すると共に、鉄筋の端部に連結部材を接続する工程と、を含んでいる。そして、鉄筋は、略平行に配置された一組からなり、連結部材は、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材を備え、連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とするものである。

【0012】

また、上述した鉄筋コンクリート構造物への鉄筋の定着方法において、挿入孔は、各鉄筋の外径にそれぞれ対応して別個に形成することが可能である。

【発明の効果】

【0013】

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法によれば、一組の鉄筋と、鉄筋とは別体として形成された連結部材とを用いているため、挿入孔内に鉄筋を挿入した後に、鉄筋の端部に連結部材を連結することにより、半円形フックを適用できない箇所であっても鉄筋の定着を行うことが可能となる。

【0014】

また、鉄筋の端部を塑性硬化させた後に先細り状に切削加工してテーパーネジ部を形成することにより、鉄筋の端部の強度を増加させて、定着性能を向上させることが可能となる。

【0015】

また、各鉄筋の外径に対応して鉄筋の挿入孔をそれぞれ別個に形成することにより、挿入孔の断面積を小さくすることができ、十分な被り厚を確保することが可能となる。また、挿入孔の断面積が小さいので、充填材の使用量を低減することが可能となる。

【発明を実施するための最良の形態】

【0016】

<概要>

以下、図面を参照して、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法の実施形態を説明する。

本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法では、略平行に配置した一組の鉄筋と、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材とを備えている。また、連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなる。

【0017】

<定着構造>

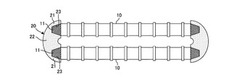

図1は、本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造の平面模式図である。

本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造は、図1に示すように、略平行に配置した一対の鉄筋10の両端部にそれぞれ連結部材20を連結し、全体として環状の定着構造としたものである。

本実施形態で用いる鉄筋10は、一般的なコンクリート構造物に用いられるものであり、例えば、異径鉄筋を用いることができる。また、鉄筋10の端部には塑性硬化処理が施されると共に、先細り状のテーパーネジ部11が形成されている。

【0018】

鉄筋10の端部に塑性硬化処理を施すための治具は、詳細には図示しないが、鉄筋10を挟み込むように二分割されており、各治具は、内側へ向かって突出した凸部を有している。そして、治具を組み合わせた状態で、対向する凸部間の距離が塑性硬化処理後の鉄筋10の外径に略等しくなっており、これ以外の箇所の距離が塑性硬化前の鉄筋10の外径に略等しくなっている。

【0019】

<塑性硬化処理>

鉄筋10の端部に塑性硬化処理を施すには、加工すべき箇所に治具を取り付け、治具をプレス機で挟み付けて圧力をかければよい。塑性硬化処理に用いるプレス機は、一般的に普及している公知の小型のプレス機を用いることができる。このようにして塑性硬化処理を施すと、加工前と比較して見かけ上の降伏点が増大して、鉄筋10の端部の強度を増加させることができる。

【0020】

<ネジ加工>

塑性硬化処理が施された鉄筋10の端部には、それぞれ螺合方向が逆となるネジ加工を施すことにより、テーパーネジ部11が形成されている。すなわち、鉄筋10の一端部のネジに対して、他端部のネジは逆ネジとなる。このネジ加工は、旋盤等の公知の切削機を用いて行うことができる。本実施形態では、塑性硬化処理が施された箇所から先端部に向かって先細り状に切削加工することにより、テーパーネジ部11が形成される。

なお、上述した塑性硬化処理は、テーパーネジ部11の基端部分のみに施すことが好ましい。このように、テーパーネジ部11の基端部分のみに塑性硬化処理を施すことにより、塑性硬化処理を行うための治具やプレス機等をさらに小型化することができる。

【0021】

<連結部材>

連結部材20は、図1に示すように、断面略U字状の部材であり、連結する各鉄筋10にそれぞれ相対する接続部21と、各接続部21の間に掛け渡す本体部22とからなる。また、接続部21には、鉄筋10の端部に形成したテーパーネジ部11に螺着する雌ネジ部23が、各テーパーネジ部11の螺合方向に合わせて形成されている。このような形状の連結部材20を用いて定着構造を構成するには、一対の鉄筋10の両端部にそれぞれ連結部材を位置させ、各鉄筋10を螺着方向に回転させればよい。

【0022】

また、連結部材の他の実施形態として、図2又は図3に示す構造のものを用いることができる。図2及び図3は、連結部材の他の実施形態を示す平面模式図である。

図2に示す連結部材120a、120bは、各鉄筋10へ接続するための接続部121をそれぞれ独立して設け、鉄筋10の端部に接続部121を螺着した後に、接続部121同士を接続して一体とする。すなわち、図2に示す連結部材120a、120bは分割構造となっており、各鉄筋10の端部に接続部121を取り付けて、分割された接続部121を一体とすることにより定着構造を形成する。

【0023】

この連結部材120a、120bは、2分割構造となっており、それぞれ各鉄筋10へ接続するための接続部121を有している。また、一方の接続部121には他方の接続部121へ向かって突出した連結突起124が設けられており、他方の接続部121には連結突起124を係止するための機構が設けられている。連結突起124は、基端部から中央部へ向かって拡径すると共に、中央部から先端部へ向かって縮径している。連結突起124を係止するための機構は、凹部125と、凹部125内に設けた楔部材126と、楔部材126を凹部125の開口側に向かって押圧するバネ127とを備えている。楔部材126は、連結突起124を係止しない状態で、凹部125の開口側に向かって縮径した形状となっており、連結突起124の進入に伴い、バネ127の付勢力に抗して凹部125の奥へ向かって移動すると、先端部側の間隔が広がり連結突起124の先端部を受け入れる。そして、連結突起124の楔部材126の中央部が通過すると、楔部材126はバネ127の付勢力により凹部125の開口側へ押し戻されて連結突起124を受け入れ、凹部125内に連結突起124を係止することができる。

各接続部121には、鉄筋10のテーパーネジ部11を螺着するための雌ネジ部123が設けられている。

【0024】

図3に示す連結部材220a、220bは、各鉄筋10へ接続するための接続部221をそれぞれ独立して設け、鉄筋10の端部に接続部221を螺着した後に、接続部221同士を接続して一体とする。すなわち、図3に示す連結部材220a、220bは分割構造となっており、各鉄筋10の端部に接続部221を取り付けて、分割された接続部221を一体とすることにより定着構造を形成する。

【0025】

この連結部材220は、2分割構造となっており、それぞれ各鉄筋10へ接続するための接続部221を有している。また、各接続部221には、接続部221を一体とした際に一連となるボルト挿通孔224が設けられている。そして、各鉄筋10の端部に接続部221を取り付け、各接続部221に設けたボルト挿通孔224に一連にボルト225を挿通し、ボルト225の先端にナット226を螺着することにより、接続部221を一体として定着構造を形成する。

各接続部221には、鉄筋10のテーパーネジ部11を螺着するための雌ネジ部223が設けられている。

【0026】

<鉄筋コンクリート構造物への鉄筋の定着方法>

本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着方法は、基本的な工程として、鉄筋コンクリート構造物に対して、鉄筋10及び連結部材20を挿入するための挿入孔を形成する工程と、鉄筋10及び連結部材20を挿入孔30、130a、130b(図4、図5参照)内に挿入する工程と、挿入孔30、130a、130b内への鉄筋10及び連結部材20の挿入前あるいは挿入後のいずれかの時点で、挿入孔30、130a、130b内に充填材を注入すると共に、鉄筋10の端部に連結部材20を接続する工程と、を含んでいる。

【0027】

<挿入孔>

図4及び図5を参照して、鉄筋コンクリート構造物に形成する挿入孔について説明する。図4及び図5は、挿入孔の形状を示す断面模式図である。

図4に示す例は、定着構造全体を1つの挿入孔30内に挿入する1孔タイプのものである。すなわち、1孔タイプの挿入孔30は、鉄筋10及び連結部材20が一体となった定着構造の最大直径よりも大きな直径を有する1つの挿入孔30を形成し、この挿入孔30内に定着構造を挿入するようになっている。この1孔タイプの挿入孔30は、1回の穿孔工程で挿入孔30を形成することができるため、迅速な施工を行うことができる。

【0028】

図5に示す例は、各鉄筋10の外径にそれぞれ対応して別個の挿入孔130a、130bを形成した2孔タイプのものである。すなわち、2孔タイプの挿入孔130a、130bは、各鉄筋10の最大直径よりも大きな直径を有する挿入孔130a、130bを鉄筋10毎に形成し、各挿入孔130a、130b内にそれぞれ鉄筋10を挿入するようになっている。この2孔タイプの挿入孔130a、130bは、1孔タイプのものと比較して、挿入孔の断面積を小さくすることができ、十分な被り厚を確保することが可能となる。また、挿入孔の断面積が小さいので、充填材の使用量を低減することが可能である。

挿入孔として、いずれのタイプのものを形成するかは、施工対象となる鉄筋コンクリート構造物の構成や状態等に応じて適宜選択することができる。

【0029】

<他の実施形態>

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した各実施形態に限定されるものではなく、適宜変更して実施することができる。例えば、一対(2本)の鉄筋10を用いるのではなく、3本以上の鉄筋10を一組として用いてもよい。この場合、連結部材20には鉄筋10の数に応じた接続部21が形成される。

また、鉄筋10の両端部に連結部材20を取り付けるのではなく、施工対象となる鉄筋コンクリート構造物の構成や状態等に応じて、いずれか一方の端部のみに連結部材20を取り付けてもよい。

さらに、上述した実施形態では、鉄筋10と連結部材20とをテーパーネジ構造により接続しているが、一般的なネジ構造を用いて接続してもよいし、摩擦圧接等の技術を用いて接続してもよい。

【0030】

<従来技術との比較>

以上説明したように、本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法では、鉄筋コンクリート構造物に形成した挿入孔内に鉄筋を挿入し、この鉄筋の端部に連結部材を連結した構造であるため、半円形フックを適用できない箇所であっても鉄筋の定着を行うことが可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造の平面模式図。

【図2】連結部材の他の実施形態を示す平面模式図。

【図3】連結部材の他の実施形態を示す平面模式図。

【図4】挿入孔の形状を示す断面模式図。

【図5】挿入孔の他の形状を示す断面模式図。

【符号の説明】

【0032】

10 鉄筋

11 テーパーネジ部

20 連結部材

21 接続部

22 本体部

23 雌ネジ部

30 挿入孔

120a、120b 連結部材

121 接続部

123 雌ネジ部

124 連結突起

125 凹部

126 楔部材

127 バネ

130a、130b 挿入孔

220a、220b 連結部材

221 接続部

223 雌ネジ部

224 ボルト挿通孔

225 ボルト

226 ナット

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物に対して鉄筋を定着させるための構造及び方法に関するものであり、特に、既設コンクリート構造物の補強工事に適した鉄筋の定着構造及び定着方法に関するものである。

【背景技術】

【0002】

近年、大規模地震の発生が懸念される中、既設の鉄筋コンクリート構造物に対する耐震補強のニーズが高まっている。既設の鉄筋コンクリート構造物のせん断耐荷力が不足する場合には、主鉄筋と交差する方向に補強鋼材を追加することで、構造物のせん断耐荷力を増加させなければならない。このような補強工事では、補強部材が確実に定着することが必要であると共に、既設構造物の損傷を最小限とし、さらに容易に施工できることが要求される。

【0003】

従来の一般的な定着構造は、半円形のフックを構造物中に埋め込むようになっている。しかし、このような半円形フック構造は、補強工事において構造物に設けられた挿入孔内に挿入することが困難であった。そこで、既設の鉄筋コンクリート構造物への鉄筋の定着構造が種々提案されている。

【0004】

例えば、せん断力が作用する既設の鉄筋コンクリート構造物に対して、所定の引抜剛性を確保するための技術が開示されている(特許文献1参照)。この特許文献1に記載された技術は、既設の鉄筋コンクリート構造物の中間壁を貫通してせん断補強部材を設置するための補強部材挿入孔を穿孔する工程と、この補強部材挿入孔に充填材を充填する工程と、せん断補強鉄筋と、その基端部に設けられている基端プレートヘッドとを補強部材挿入孔に挿入して、せん断補強鉄筋の先端部に先端プレートヘッドを固定することにより、中間壁の内部にせん断補強部材を配置する工程とを含んでいる。また、この技術は、せん断補強鉄筋の先端に、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を溶接や摩擦圧接、高周波加熱などを用いて取り付けるようになっている。

【0005】

【特許文献1】特開2006−57265号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、従来の半円形フック構造からなる定着構造は、半円形フックを有しているため、補強工事において構造物に設けられた挿入孔内に半円形フックを挿入できない場合があり、耐震補強工事への適用が難しい。また、新設工事においても、半円形フック構造では、定着部分の配筋が複雑となるばかりでなく、直交する鉄筋に半円形フックを引っ掛ける場合に施工が難しいという問題があった。

【0007】

特許文献1に記載された従来技術は、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を用いているため、定着体の分だけ穿孔径が大きくなり、構造物に与える損傷が大きくなると共に、充填材の使用量も多くなり、施工費用が増大する。

【0008】

本発明は、上述した種々の問題点を解決するために提案されたもので、半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して穿孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した目的を達成するため、以下の特徴点を有している。

すなわち、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造は、略平行に配置した一組の鉄筋と、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材とを備えている。そして、連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とするものである。

【0010】

また、上述した構成に加えて、鉄筋は、端部を塑性硬化させた後に先細り状に切削加工して形成したテーパーネジ部を有し、連結部材の接続部は、鉄筋の端部に形成したテーパーネジ部に螺着する雌ネジ部を有することが好ましい。

【0011】

また、本発明に係る鉄筋コンクリート構造物への鉄筋の定着方法は、鉄筋コンクリート構造物に対して、鉄筋及び定着体を挿入するための挿入孔を形成する工程と、鉄筋及び連結部材を挿入孔内に挿入する工程と、挿入孔内への鉄筋及び連結部材の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入すると共に、鉄筋の端部に連結部材を接続する工程と、を含んでいる。そして、鉄筋は、略平行に配置された一組からなり、連結部材は、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材を備え、連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とするものである。

【0012】

また、上述した鉄筋コンクリート構造物への鉄筋の定着方法において、挿入孔は、各鉄筋の外径にそれぞれ対応して別個に形成することが可能である。

【発明の効果】

【0013】

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法によれば、一組の鉄筋と、鉄筋とは別体として形成された連結部材とを用いているため、挿入孔内に鉄筋を挿入した後に、鉄筋の端部に連結部材を連結することにより、半円形フックを適用できない箇所であっても鉄筋の定着を行うことが可能となる。

【0014】

また、鉄筋の端部を塑性硬化させた後に先細り状に切削加工してテーパーネジ部を形成することにより、鉄筋の端部の強度を増加させて、定着性能を向上させることが可能となる。

【0015】

また、各鉄筋の外径に対応して鉄筋の挿入孔をそれぞれ別個に形成することにより、挿入孔の断面積を小さくすることができ、十分な被り厚を確保することが可能となる。また、挿入孔の断面積が小さいので、充填材の使用量を低減することが可能となる。

【発明を実施するための最良の形態】

【0016】

<概要>

以下、図面を参照して、本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法の実施形態を説明する。

本発明に係る鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法では、略平行に配置した一組の鉄筋と、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材とを備えている。また、連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなる。

【0017】

<定着構造>

図1は、本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造の平面模式図である。

本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造は、図1に示すように、略平行に配置した一対の鉄筋10の両端部にそれぞれ連結部材20を連結し、全体として環状の定着構造としたものである。

本実施形態で用いる鉄筋10は、一般的なコンクリート構造物に用いられるものであり、例えば、異径鉄筋を用いることができる。また、鉄筋10の端部には塑性硬化処理が施されると共に、先細り状のテーパーネジ部11が形成されている。

【0018】

鉄筋10の端部に塑性硬化処理を施すための治具は、詳細には図示しないが、鉄筋10を挟み込むように二分割されており、各治具は、内側へ向かって突出した凸部を有している。そして、治具を組み合わせた状態で、対向する凸部間の距離が塑性硬化処理後の鉄筋10の外径に略等しくなっており、これ以外の箇所の距離が塑性硬化前の鉄筋10の外径に略等しくなっている。

【0019】

<塑性硬化処理>

鉄筋10の端部に塑性硬化処理を施すには、加工すべき箇所に治具を取り付け、治具をプレス機で挟み付けて圧力をかければよい。塑性硬化処理に用いるプレス機は、一般的に普及している公知の小型のプレス機を用いることができる。このようにして塑性硬化処理を施すと、加工前と比較して見かけ上の降伏点が増大して、鉄筋10の端部の強度を増加させることができる。

【0020】

<ネジ加工>

塑性硬化処理が施された鉄筋10の端部には、それぞれ螺合方向が逆となるネジ加工を施すことにより、テーパーネジ部11が形成されている。すなわち、鉄筋10の一端部のネジに対して、他端部のネジは逆ネジとなる。このネジ加工は、旋盤等の公知の切削機を用いて行うことができる。本実施形態では、塑性硬化処理が施された箇所から先端部に向かって先細り状に切削加工することにより、テーパーネジ部11が形成される。

なお、上述した塑性硬化処理は、テーパーネジ部11の基端部分のみに施すことが好ましい。このように、テーパーネジ部11の基端部分のみに塑性硬化処理を施すことにより、塑性硬化処理を行うための治具やプレス機等をさらに小型化することができる。

【0021】

<連結部材>

連結部材20は、図1に示すように、断面略U字状の部材であり、連結する各鉄筋10にそれぞれ相対する接続部21と、各接続部21の間に掛け渡す本体部22とからなる。また、接続部21には、鉄筋10の端部に形成したテーパーネジ部11に螺着する雌ネジ部23が、各テーパーネジ部11の螺合方向に合わせて形成されている。このような形状の連結部材20を用いて定着構造を構成するには、一対の鉄筋10の両端部にそれぞれ連結部材を位置させ、各鉄筋10を螺着方向に回転させればよい。

【0022】

また、連結部材の他の実施形態として、図2又は図3に示す構造のものを用いることができる。図2及び図3は、連結部材の他の実施形態を示す平面模式図である。

図2に示す連結部材120a、120bは、各鉄筋10へ接続するための接続部121をそれぞれ独立して設け、鉄筋10の端部に接続部121を螺着した後に、接続部121同士を接続して一体とする。すなわち、図2に示す連結部材120a、120bは分割構造となっており、各鉄筋10の端部に接続部121を取り付けて、分割された接続部121を一体とすることにより定着構造を形成する。

【0023】

この連結部材120a、120bは、2分割構造となっており、それぞれ各鉄筋10へ接続するための接続部121を有している。また、一方の接続部121には他方の接続部121へ向かって突出した連結突起124が設けられており、他方の接続部121には連結突起124を係止するための機構が設けられている。連結突起124は、基端部から中央部へ向かって拡径すると共に、中央部から先端部へ向かって縮径している。連結突起124を係止するための機構は、凹部125と、凹部125内に設けた楔部材126と、楔部材126を凹部125の開口側に向かって押圧するバネ127とを備えている。楔部材126は、連結突起124を係止しない状態で、凹部125の開口側に向かって縮径した形状となっており、連結突起124の進入に伴い、バネ127の付勢力に抗して凹部125の奥へ向かって移動すると、先端部側の間隔が広がり連結突起124の先端部を受け入れる。そして、連結突起124の楔部材126の中央部が通過すると、楔部材126はバネ127の付勢力により凹部125の開口側へ押し戻されて連結突起124を受け入れ、凹部125内に連結突起124を係止することができる。

各接続部121には、鉄筋10のテーパーネジ部11を螺着するための雌ネジ部123が設けられている。

【0024】

図3に示す連結部材220a、220bは、各鉄筋10へ接続するための接続部221をそれぞれ独立して設け、鉄筋10の端部に接続部221を螺着した後に、接続部221同士を接続して一体とする。すなわち、図3に示す連結部材220a、220bは分割構造となっており、各鉄筋10の端部に接続部221を取り付けて、分割された接続部221を一体とすることにより定着構造を形成する。

【0025】

この連結部材220は、2分割構造となっており、それぞれ各鉄筋10へ接続するための接続部221を有している。また、各接続部221には、接続部221を一体とした際に一連となるボルト挿通孔224が設けられている。そして、各鉄筋10の端部に接続部221を取り付け、各接続部221に設けたボルト挿通孔224に一連にボルト225を挿通し、ボルト225の先端にナット226を螺着することにより、接続部221を一体として定着構造を形成する。

各接続部221には、鉄筋10のテーパーネジ部11を螺着するための雌ネジ部223が設けられている。

【0026】

<鉄筋コンクリート構造物への鉄筋の定着方法>

本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着方法は、基本的な工程として、鉄筋コンクリート構造物に対して、鉄筋10及び連結部材20を挿入するための挿入孔を形成する工程と、鉄筋10及び連結部材20を挿入孔30、130a、130b(図4、図5参照)内に挿入する工程と、挿入孔30、130a、130b内への鉄筋10及び連結部材20の挿入前あるいは挿入後のいずれかの時点で、挿入孔30、130a、130b内に充填材を注入すると共に、鉄筋10の端部に連結部材20を接続する工程と、を含んでいる。

【0027】

<挿入孔>

図4及び図5を参照して、鉄筋コンクリート構造物に形成する挿入孔について説明する。図4及び図5は、挿入孔の形状を示す断面模式図である。

図4に示す例は、定着構造全体を1つの挿入孔30内に挿入する1孔タイプのものである。すなわち、1孔タイプの挿入孔30は、鉄筋10及び連結部材20が一体となった定着構造の最大直径よりも大きな直径を有する1つの挿入孔30を形成し、この挿入孔30内に定着構造を挿入するようになっている。この1孔タイプの挿入孔30は、1回の穿孔工程で挿入孔30を形成することができるため、迅速な施工を行うことができる。

【0028】

図5に示す例は、各鉄筋10の外径にそれぞれ対応して別個の挿入孔130a、130bを形成した2孔タイプのものである。すなわち、2孔タイプの挿入孔130a、130bは、各鉄筋10の最大直径よりも大きな直径を有する挿入孔130a、130bを鉄筋10毎に形成し、各挿入孔130a、130b内にそれぞれ鉄筋10を挿入するようになっている。この2孔タイプの挿入孔130a、130bは、1孔タイプのものと比較して、挿入孔の断面積を小さくすることができ、十分な被り厚を確保することが可能となる。また、挿入孔の断面積が小さいので、充填材の使用量を低減することが可能である。

挿入孔として、いずれのタイプのものを形成するかは、施工対象となる鉄筋コンクリート構造物の構成や状態等に応じて適宜選択することができる。

【0029】

<他の実施形態>

本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法は、上述した各実施形態に限定されるものではなく、適宜変更して実施することができる。例えば、一対(2本)の鉄筋10を用いるのではなく、3本以上の鉄筋10を一組として用いてもよい。この場合、連結部材20には鉄筋10の数に応じた接続部21が形成される。

また、鉄筋10の両端部に連結部材20を取り付けるのではなく、施工対象となる鉄筋コンクリート構造物の構成や状態等に応じて、いずれか一方の端部のみに連結部材20を取り付けてもよい。

さらに、上述した実施形態では、鉄筋10と連結部材20とをテーパーネジ構造により接続しているが、一般的なネジ構造を用いて接続してもよいし、摩擦圧接等の技術を用いて接続してもよい。

【0030】

<従来技術との比較>

以上説明したように、本発明の鉄筋コンクリート構造物への鉄筋の定着構造及び定着方法では、鉄筋コンクリート構造物に形成した挿入孔内に鉄筋を挿入し、この鉄筋の端部に連結部材を連結した構造であるため、半円形フックを適用できない箇所であっても鉄筋の定着を行うことが可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る鉄筋コンクリート構造物への鉄筋の定着構造の平面模式図。

【図2】連結部材の他の実施形態を示す平面模式図。

【図3】連結部材の他の実施形態を示す平面模式図。

【図4】挿入孔の形状を示す断面模式図。

【図5】挿入孔の他の形状を示す断面模式図。

【符号の説明】

【0032】

10 鉄筋

11 テーパーネジ部

20 連結部材

21 接続部

22 本体部

23 雌ネジ部

30 挿入孔

120a、120b 連結部材

121 接続部

123 雌ネジ部

124 連結突起

125 凹部

126 楔部材

127 バネ

130a、130b 挿入孔

220a、220b 連結部材

221 接続部

223 雌ネジ部

224 ボルト挿通孔

225 ボルト

226 ナット

【特許請求の範囲】

【請求項1】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着構造であって、

略平行に配置した一組の鉄筋と、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材とを備え、

前記連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とする鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項2】

前記鉄筋は、端部を塑性硬化させた後に先細り状に切削加工して形成したテーパーネジ部を有し、

前記連結部材の接続部は、前記鉄筋の端部に形成したテーパーネジ部に螺着する雌ネジ部を有することを特徴とする請求項1に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項3】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着方法であって、

鉄筋コンクリート構造物に対して、鉄筋及び連結部材を挿入するための挿入孔を形成する工程と、

前記鉄筋及び前記連結部材を前記挿入孔内に挿入する工程と、

前記挿入孔内への鉄筋及び連結部の挿入前あるいは挿入後のいずれかの時点で、前記挿入孔内に充填材を注入すると共に、鉄筋の端部に連結部材を接続する工程と、を含み、

前記鉄筋は、略平行に配置された一組からなり、

前記連結部材は、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材を備え、

前記連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とする鉄筋コンクリート構造物への鉄筋の定着方法。

【請求項4】

前記挿入孔は、各鉄筋の外径にそれぞれ対応して別個に形成されていることを特徴とする請求項3に記載の鉄筋コンクリート構造物への鉄筋の定着方法。

【請求項1】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着構造であって、

略平行に配置した一組の鉄筋と、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材とを備え、

前記連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とする鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項2】

前記鉄筋は、端部を塑性硬化させた後に先細り状に切削加工して形成したテーパーネジ部を有し、

前記連結部材の接続部は、前記鉄筋の端部に形成したテーパーネジ部に螺着する雌ネジ部を有することを特徴とする請求項1に記載の鉄筋コンクリート構造物への鉄筋の定着構造。

【請求項3】

鉄筋コンクリート構造物へ鉄筋を定着させるための定着方法であって、

鉄筋コンクリート構造物に対して、鉄筋及び連結部材を挿入するための挿入孔を形成する工程と、

前記鉄筋及び前記連結部材を前記挿入孔内に挿入する工程と、

前記挿入孔内への鉄筋及び連結部の挿入前あるいは挿入後のいずれかの時点で、前記挿入孔内に充填材を注入すると共に、鉄筋の端部に連結部材を接続する工程と、を含み、

前記鉄筋は、略平行に配置された一組からなり、

前記連結部材は、各鉄筋の端部に取り付けて各鉄筋を一体に連結する連結部材を備え、

前記連結部材は、連結する各鉄筋にそれぞれ相対する接続部と、各接続部の間に掛け渡す本体部とからなることを特徴とする鉄筋コンクリート構造物への鉄筋の定着方法。

【請求項4】

前記挿入孔は、各鉄筋の外径にそれぞれ対応して別個に形成されていることを特徴とする請求項3に記載の鉄筋コンクリート構造物への鉄筋の定着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−90574(P2010−90574A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−260212(P2008−260212)

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【出願人】(592155832)ユニタイト株式会社 (17)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【出願人】(592155832)ユニタイト株式会社 (17)

【Fターム(参考)】

[ Back to top ]