鉄筋コンクリート構造物への鋼材の定着構造及び定着方法

【課題】 補強工事において、簡単な方法で定着体を製造することにより、材料費及び加工費を低減させると共に、付着力が弱い箇所を最小限にとどめる。

【解決手段】 コンクリート構造物に削孔された挿入孔40内に挿入する鉄筋10及びその先端部に形成された定着体120を備える。定着体120には、鉄筋10を転造治具に対して相対的に回転させながら、鉄筋10の端部周面に転造治具を押し当てることにより、鉄筋10と一体となった複数の凹凸部(凹部121及び凸部122)が形成されている。

【解決手段】 コンクリート構造物に削孔された挿入孔40内に挿入する鉄筋10及びその先端部に形成された定着体120を備える。定着体120には、鉄筋10を転造治具に対して相対的に回転させながら、鉄筋10の端部周面に転造治具を押し当てることにより、鉄筋10と一体となった複数の凹凸部(凹部121及び凸部122)が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物に対して鉄筋等からなる棒状の鋼材を定着させるための構造及び方法に関するものであり、特に鉄筋コンクリート構造物の建設工事や、既設コンクリート構造物の補強工事に適した鋼材の定着構造及び定着方法に関するものである。

【背景技術】

【0002】

近年、大規模地震の発生が懸念される中、既設の鉄筋コンクリート構造物に対する耐震補強のニーズが高まっている。既設の鉄筋コンクリート構造物のせん断耐荷力が不足する場合には、主鉄筋と交差する方向に補強鋼材を追加することで、構造物のせん断耐荷力を増加させなければならない。このような補強工事では、補強部材が確実に定着することが必要であると共に、既設構造物の損傷を最小限とし、さらに容易に施工できることが要求される。また、新たな鉄筋コンクリート構造物の建設工事においても、容易な施工により、補強部材を確実に定着させることが望ましい。

【0003】

従来の一般的な定着構造は、半円形のフックを構造物中に埋め込むようになっている。しかし、このような半円形フック構造は、補強工事において構造物に設けられた挿入孔内に挿入することが困難であった。そこで、既設の鉄筋コンクリート構造物への鉄筋の定着構造が種々提案されている。

【0004】

例えば、せん断力が作用する既設の鉄筋コンクリート構造物に対して、所定の引抜剛性を確保するための技術が開示されている(特許文献1参照)。この特許文献1に記載された技術は、既設の鉄筋コンクリート構造物の中間壁を貫通してせん断補強部材を設置するための補強部材挿入孔を削孔する工程と、この補強部材挿入孔に充填材を充填する工程と、せん断補強鉄筋と、その基端部に設けられている基端プレートヘッドとを補強部材挿入孔に挿入して、せん断補強鉄筋の先端部に先端プレートヘッドを固定することにより、中間壁の内部にせん断補強部材を配置する工程とを含んでいる。また、この技術は、せん断補強鉄筋の先端に、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を溶接や摩擦圧接、高周波加熱などを用いて取り付けるようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−57265号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の半円形フック構造からなる定着構造は、半円形フックを有しているため、補強工事において構造物に設けられた挿入孔内に半円形フックを挿入できない場合があり、耐震補強工事への適用が難しい。また、新設工事においても、半円形フック構造では、定着部分の配筋が複雑となるばかりでなく、直交する鉄筋に半円形フックを引っ掛ける場合に施工が難しいという問題があった。

【0007】

特許文献1に記載された従来技術は、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を用いているため、定着体の分だけ削孔径が大きくなり、構造物に与える損傷が大きくなると共に、充填材の使用量も多くなり、施工費用が増大する。また、新築工事においても、定着体(先端プレートヘッド)の直径が大きいため、この部分で被りが小さくなり、耐久性やコーン破壊への安全性が劣ることになる。

【0008】

そこで、本発明者等は、削孔径を小さくするため、定着体を多段とした定着構造に関する技術を既に開発している。この技術は、高強度鋼材を用いた多段式定着構造であって、鉄筋端部にテーパーネジ加工を施し、継手部を介して定着体を接合するものである。ところが、このような多段式定着構造とすると、高強度鋼材、接続のための継手部、鋼材端部へのテーパーネジ加工、締め付けの実施(トルク導入)が必要であり、材料費や加工費を削減するために、さらなる工夫が要求されていた。また、定着体に近接して継手部が存在しており、鉄筋コンクリート構造物に対する継手部付近の付着力が低下するといった課題もあった。

【0009】

本発明は、上述した事情に鑑み提案されたもので、補強工事において、簡単な方法で定着体を製造することにより、材料費及び加工費を低減させると共に、付着力が弱い箇所を最小限にとどめることが可能な鉄筋コンクリート構造物への鋼材の定着構造及び定着方法を提供することを目的とする。また、半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して削孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鋼材の定着構造及び定着方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る鉄筋コンクリート構造物への鋼材の定着構造及び定着方法は、上述した目的を達成するため、以下の特徴点を有している。すなわち、本発明に係る鉄筋コンクリート構造物への鋼材の定着構造は、コンクリート構造物に削孔された挿入孔内に挿入する棒状の鋼材及びその先端部に形成された定着体を備えている。そして、定着体は、鋼材を転造治具に対して相対的に回転させながら、鋼材の端部周面に転造治具を押し当てることにより、鋼材と一体となった複数の凹凸部が形成されていることを特徴とするものである。例えば、それぞれ対向して配置した複数組の転造ローラーを用いて転造を行うことにより、複数の凹部及び凸部が軸方向に対して交互に並んだ平行タイプの定着体とすることができる。

【0011】

さらに、鋼材を転造治具に対して軸方向に相対的に移動させながら転造を行うことにより、軸方向に沿ってスパイラル状となった凹凸部が形成された定着体とすることが可能である。例えば、それぞれ互い違いに対向して配置した複数組の転造ローラーを用いると共に、鋼材を転造治具に対して軸方向に相対的に移動さて転造を行うことにより、凹部及び凸部が連続してスパイラル状となった定着体を形成することができる。

【0012】

また、本発明に係る鉄筋コンクリート構造物への鋼材の定着方法は、鉄筋コンクリート構造物に対して、定着体及び棒状の鋼材を挿入するための挿入孔を形成する工程と、前記鋼材の先端部に形成された定着体を挿入孔内に挿入する工程と、挿入孔内への定着体及び鋼材の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入する工程と、を含み、定着体は、鋼材を回転させながら、当該鋼材の端部周面に転造治具を押し当てることにより、当該鋼材と一体となった複数の凹凸部が形成されていることを特徴とするものである。

【0013】

なお、本発明で使用する鋼材とは、一般的な調質鋼からなる鋼材だけではなく、非調質鋼も含む概念である。一般的な非調質鋼とは、炭素鋼にバナジウムを添加したものである。すなわち、従来の炭素鋼の調質材は、組織が焼き戻しマンテルサイト相となっているのに対して、非調質鋼は、パーライト相及びフェライト相の混合組織の中に微細なバナジウム炭化物が析出することにより、強度が増している。非調質鋼は、調質鋼と比較して靱性で劣る面もあるが、本発明で使用する鋼材としては、何ら問題がない靱性を有している。

【発明の効果】

【0014】

本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法によれば、鋼材端部に直接、転造加工を行って複数の凹凸部を形成した定着体を用いることにより、高強度鋼材、継手部等の材料や、テーパーネジ加工、締め付け等の加工工程が不要となり、大幅なコスト削減を行うことが可能となる。また、転造加工の治具押付力を調整することにより、凹部と凸部とのバランスを調整することができ、要求性能に応じて定着性能を調整することができる。また、転造加工は切削加工と異なり鋼繊維を切断しないため、凹部における強度低下が生じない。さらに、鋼材と定着体とを接続するための継手部が不要となるため、補強筋の全部位において付着力が低下する箇所がなくなり、補強筋全体としての力学的性能を向上させることができる。

【0015】

また、凹凸部がスパイラル状となった定着体とした場合には、充填材を注入する場合に、充填材がスパイラル状となった凹凸部に沿って定着体の隅々まで進入するので、充填材の充填効果を高めることが可能となる。

【図面の簡単な説明】

【0016】

【図1】第1の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鋼材及び定着体の模式図。

【図2】第1の実施形態に係る定着体の製造方法を示す模式図。

【図3】第2の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鋼材及び定着体の模式図。

【図4】第2の実施形態に係る定着体の製造方法を示す模式図。

【図5】本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事(適用例(1))に適用した場合の状態を示す模式図。

【図6】本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事(適用例(2))に適用した場合の状態を示す模式図。

【図7】本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図。

【図8】従来の鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明に係る鉄筋コンクリート構造物への鋼材の定着構造及び定着方法の実施形態を説明する。

<概要>

本発明に係る鉄筋コンクリート構造物への鋼材の定着方法は、基本的な工程として、鉄筋コンクリート構造物に対して、定着体及び鋼材を挿入するための挿入孔を形成する工程と、鋼材の先端部に形成された定着体を挿入孔内に挿入する工程と、挿入孔内への定着体及び鋼材の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入する工程と、を含んでいる。そして、本発明に係る鉄筋コンクリート構造物への鋼材の定着構造及び定着方法で用いる定着体は、転造加工により鋼材の先端部に複数の凹凸部が形成されている。

【0018】

<第1の実施形態>

図1は、第1の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鉄筋及び定着体の模式図、図2は、第1の実施形態に係る定着体の製造方法を示す模式図である。なお、以下に説明する実施形態では、棒状の鋼材として一般的な異径鉄筋について説明するが、鋼材の材質は特に限定されるものではなく、調質鋼の他に非調質鋼を使用してもよい。

【0019】

第1の実施形態に係る定着体20は、図1及び図2に示すように、鉄筋10を転造ローラー30に対して相対的に回転させながら、鉄筋10の端部周面に転造ローラー30を押し当てることにより、鉄筋10と一体となった複数の凹凸部(凹部21及び凸部22)が形成される。

【0020】

第1の実施形態では、鉄筋10の直径よりも小さな直径を有する凹部21と、鉄筋10の直径よりも大きな直径を有する凸部22が、鉄筋10の軸方向に対して交互に並んでいる。すなわち、第1の実施形態では、鉄筋10の軸方向に対して凹部21及び凸部22が平行に並んだ平行タイプの定着体20となっている。凹部21及び凸部22を形成するための転造加工は、従来より公知のものであり、ここでは特に説明を行わないが、転造加工は切削加工と異なり鋼繊維を切断しないため、凹部21においても強度が低下することがない。

【0021】

凹部21の軸方向の長さ及び直径、凸部22の軸方向の長さ及び直径は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。すなわち、転造ローラー30の幅を調整することにより、凹部21及び凸部22の軸方向の長さを調整することができ、鉄筋10に対する転造ローラー30の押付強度を調整することにより、凹部21及び凸部22の直径を調整することができる。また、定着体20の最大直径(凸部22の直径)は、鉄筋10の直径の1〜1.5倍に設定することが好ましく、さらに1.3倍程度に設定することが一層好ましい。これにより、従来の技術と比較して削孔径を小さなものとすることができる。

【0022】

<第2の実施形態>

図3は、第2の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鉄筋及び定着体の模式図、図4は、第2の実施形態に係る定着体の製造方法を示す模式図である。

第2の実施形態の定着体120は、図3及び図4に示すように、鉄筋10を転造ローラー130に対して相対的に回転させながら、鉄筋10の端部周面に転造ローラー130を押し当てることにより、鉄筋10と一体となった複数の凹凸部(凹部121及び凸部122)が形成される。この際、鉄筋10を転造ローラー130に対して軸方向に相対的に移動させながら転造を行うことにより、軸方向に沿ってスパイラル状となった凹凸部(凹部121及び凸部122)が形成される。

【0023】

第2の実施形態では、鉄筋10の直径よりも小さな直径を有する凹部121に対して、鉄筋10の直径よりも大きな直径を有する凸部122がスパイラル状に形成されている。すなわち、第2の実施形態では、鉄筋10の軸方向に対して凸部122がスパイラル状に並んだスパイラルタイプの定着体120となっている。上述したように、凹部121及び凸部122を形成するための転造加工は、従来より公知のものであり、転造加工は切削加工と異なり鋼繊維を切断しないため、凹部121においても強度が低下することがない。

【0024】

凹部121の軸方向の長さ及び直径、凸部122の軸方向の長さ及び直径、鉄筋10に対するスパイラルの角度は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。すなわち、転造ローラー130の幅を調整することにより、凹部121及び凸部122の軸方向の長さを調整することができ、鉄筋10に対する転造ローラー130の押付強度を調整することにより、凹部121及び凸部122の直径を調整することができる。さらに、転造ローラー130に対する鉄筋10の移動速度を調整することにより、鉄筋10に対するスパイラルの角度を調整することができる。また、定着体120の最大直径(凸部122の直径)は、鉄筋10の直径の1〜1.5倍に設定することが好ましく、さらに1.3倍程度に設定することが一層好ましい。これにより、従来の技術と比較して削孔径を小さなものとすることができる。

【0025】

<適用例(1)>

図5は、本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図5は、補強工事の対象として既存の壁に対して略水平方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(1)の補強工事に適用するには、図5に示すように、補強対象となる壁50の一側から、他側に位置する主鉄筋60の近傍まで、定着体120の直径よりも若干大きな直径の挿入孔40を削孔する。続いて、両端部に定着体120を形成した鉄筋10を挿入孔40内に挿入し、充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に定着体120及び鉄筋10を挿入する前に注入してもよい。充填材としては、モルタルや樹脂系の接着剤を使用することができる。なお、挿入孔40の深さは、主鉄筋60の配筋位置等に応じて適宜変更することができる。

【0026】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよい。この場合、施工箇所に応じて、それぞれ異なる形状の定着体が形成された鉄筋を用いてもよい。

【0027】

<適用例(2)>

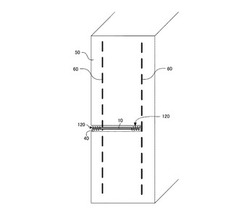

図6は、本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図6は、既存の柱の曲げ補強工事を行うために、柱に対して略鉛直方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(2)の補強工事に適用するには、図6に示すように、補強対象となる柱80の上側からフーチング70へ向かって、定着体120の直径よりも若干大きな直径で挿入孔40を削孔する。続いて、挿入孔40内に定着体120が形成された鉄筋10を挿入し、充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に定着体120及び鉄筋10を挿入する前に注入してもよい。

【0028】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよい。この場合、施工箇所に応じて、それぞれ異なる形状の定着体が形成された鉄筋を用いてもよい。

【0029】

<従来技術との比較>

次に、図7及び図8を参照して、本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法と、従来の技術とを比較する。図7は、本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図、図8は、従来の鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図である。

【0030】

従来の定着構造は、図8に示すように、鉄筋10の端部と、定着体90の芯材端部にテーパーネジ加工を施し、継手部100を介して鉄筋10と定着体90とを接続するようになっている。このような従来の定着構造では、定着体90における付着力は大きいが、継手部100付近では付着力が極めて弱いか、殆どなかった。なお、鉄筋10の箇所では、定着体90と比較して付着力が弱いものの、付着力は存在している。

【0031】

これに対して、本発明の定着構造は、図7に示すように、定着体120において大きな付着力を発揮することができると共に、鉄筋10の箇所においても、定着体120と比較して付着力が弱いものの、付着力は存在している。すなわち、本発明の定着構造では、付着力が極めて弱い部分や殆どない部分が存在しないので、設計における要求性能に応じた十分な定着性能を発揮することができる。

【0032】

また、定着体20、120の最大直径(凸部22、122の直径)を、鉄筋10の直径の1〜1.5倍に設定した場合には、先端プレートヘッドを用いた定着構造と比較して削孔径が小さくなり、構造物の損傷を最小限に抑えることが可能となる。さらに、充填材の使用量を低減することができるので、施工費用を削減することが可能となる。

【0033】

<他の実施形態>

本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法は、上述した各実施形態や実施例に限定されるものではなく、適宜変更して実施することができる。例えば、凹部21、121及び凸部22、122の数、軸方向の長さ、直径、スパイラルの傾斜角度等は、施工対象となる鉄筋コンクリート構造物の構成や状態、予定する補強強度等、種々の要因に応じて最適な構成を選択して実施することができる。さらに、本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法は、補強工事だけではなく、新築工事に対しても適用することができる。

【符号の説明】

【0034】

10 鉄筋

20、120 定着体

21、121 凹部

22、122 凸部

30、130 転造ローラー

40 挿入孔

50 壁

60 主鉄筋

70 フーチング

80 柱

90 従来の定着体

100 従来の継手部

【技術分野】

【0001】

本発明は、鉄筋コンクリート構造物に対して鉄筋等からなる棒状の鋼材を定着させるための構造及び方法に関するものであり、特に鉄筋コンクリート構造物の建設工事や、既設コンクリート構造物の補強工事に適した鋼材の定着構造及び定着方法に関するものである。

【背景技術】

【0002】

近年、大規模地震の発生が懸念される中、既設の鉄筋コンクリート構造物に対する耐震補強のニーズが高まっている。既設の鉄筋コンクリート構造物のせん断耐荷力が不足する場合には、主鉄筋と交差する方向に補強鋼材を追加することで、構造物のせん断耐荷力を増加させなければならない。このような補強工事では、補強部材が確実に定着することが必要であると共に、既設構造物の損傷を最小限とし、さらに容易に施工できることが要求される。また、新たな鉄筋コンクリート構造物の建設工事においても、容易な施工により、補強部材を確実に定着させることが望ましい。

【0003】

従来の一般的な定着構造は、半円形のフックを構造物中に埋め込むようになっている。しかし、このような半円形フック構造は、補強工事において構造物に設けられた挿入孔内に挿入することが困難であった。そこで、既設の鉄筋コンクリート構造物への鉄筋の定着構造が種々提案されている。

【0004】

例えば、せん断力が作用する既設の鉄筋コンクリート構造物に対して、所定の引抜剛性を確保するための技術が開示されている(特許文献1参照)。この特許文献1に記載された技術は、既設の鉄筋コンクリート構造物の中間壁を貫通してせん断補強部材を設置するための補強部材挿入孔を削孔する工程と、この補強部材挿入孔に充填材を充填する工程と、せん断補強鉄筋と、その基端部に設けられている基端プレートヘッドとを補強部材挿入孔に挿入して、せん断補強鉄筋の先端部に先端プレートヘッドを固定することにより、中間壁の内部にせん断補強部材を配置する工程とを含んでいる。また、この技術は、せん断補強鉄筋の先端に、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を溶接や摩擦圧接、高周波加熱などを用いて取り付けるようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−57265号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の半円形フック構造からなる定着構造は、半円形フックを有しているため、補強工事において構造物に設けられた挿入孔内に半円形フックを挿入できない場合があり、耐震補強工事への適用が難しい。また、新設工事においても、半円形フック構造では、定着部分の配筋が複雑となるばかりでなく、直交する鉄筋に半円形フックを引っ掛ける場合に施工が難しいという問題があった。

【0007】

特許文献1に記載された従来技術は、鉄筋径の2.5倍以上の直径を有する定着体(先端プレートヘッド)を用いているため、定着体の分だけ削孔径が大きくなり、構造物に与える損傷が大きくなると共に、充填材の使用量も多くなり、施工費用が増大する。また、新築工事においても、定着体(先端プレートヘッド)の直径が大きいため、この部分で被りが小さくなり、耐久性やコーン破壊への安全性が劣ることになる。

【0008】

そこで、本発明者等は、削孔径を小さくするため、定着体を多段とした定着構造に関する技術を既に開発している。この技術は、高強度鋼材を用いた多段式定着構造であって、鉄筋端部にテーパーネジ加工を施し、継手部を介して定着体を接合するものである。ところが、このような多段式定着構造とすると、高強度鋼材、接続のための継手部、鋼材端部へのテーパーネジ加工、締め付けの実施(トルク導入)が必要であり、材料費や加工費を削減するために、さらなる工夫が要求されていた。また、定着体に近接して継手部が存在しており、鉄筋コンクリート構造物に対する継手部付近の付着力が低下するといった課題もあった。

【0009】

本発明は、上述した事情に鑑み提案されたもので、補強工事において、簡単な方法で定着体を製造することにより、材料費及び加工費を低減させると共に、付着力が弱い箇所を最小限にとどめることが可能な鉄筋コンクリート構造物への鋼材の定着構造及び定着方法を提供することを目的とする。また、半円形フックを適用できない箇所であっても適用することができ、また、機械式定着と比較して削孔径が小さく、構造物の損傷を最小限に抑えることができ、さらに、充填材の使用量を低減することが可能な鉄筋コンクリート構造物への鋼材の定着構造及び定着方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る鉄筋コンクリート構造物への鋼材の定着構造及び定着方法は、上述した目的を達成するため、以下の特徴点を有している。すなわち、本発明に係る鉄筋コンクリート構造物への鋼材の定着構造は、コンクリート構造物に削孔された挿入孔内に挿入する棒状の鋼材及びその先端部に形成された定着体を備えている。そして、定着体は、鋼材を転造治具に対して相対的に回転させながら、鋼材の端部周面に転造治具を押し当てることにより、鋼材と一体となった複数の凹凸部が形成されていることを特徴とするものである。例えば、それぞれ対向して配置した複数組の転造ローラーを用いて転造を行うことにより、複数の凹部及び凸部が軸方向に対して交互に並んだ平行タイプの定着体とすることができる。

【0011】

さらに、鋼材を転造治具に対して軸方向に相対的に移動させながら転造を行うことにより、軸方向に沿ってスパイラル状となった凹凸部が形成された定着体とすることが可能である。例えば、それぞれ互い違いに対向して配置した複数組の転造ローラーを用いると共に、鋼材を転造治具に対して軸方向に相対的に移動さて転造を行うことにより、凹部及び凸部が連続してスパイラル状となった定着体を形成することができる。

【0012】

また、本発明に係る鉄筋コンクリート構造物への鋼材の定着方法は、鉄筋コンクリート構造物に対して、定着体及び棒状の鋼材を挿入するための挿入孔を形成する工程と、前記鋼材の先端部に形成された定着体を挿入孔内に挿入する工程と、挿入孔内への定着体及び鋼材の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入する工程と、を含み、定着体は、鋼材を回転させながら、当該鋼材の端部周面に転造治具を押し当てることにより、当該鋼材と一体となった複数の凹凸部が形成されていることを特徴とするものである。

【0013】

なお、本発明で使用する鋼材とは、一般的な調質鋼からなる鋼材だけではなく、非調質鋼も含む概念である。一般的な非調質鋼とは、炭素鋼にバナジウムを添加したものである。すなわち、従来の炭素鋼の調質材は、組織が焼き戻しマンテルサイト相となっているのに対して、非調質鋼は、パーライト相及びフェライト相の混合組織の中に微細なバナジウム炭化物が析出することにより、強度が増している。非調質鋼は、調質鋼と比較して靱性で劣る面もあるが、本発明で使用する鋼材としては、何ら問題がない靱性を有している。

【発明の効果】

【0014】

本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法によれば、鋼材端部に直接、転造加工を行って複数の凹凸部を形成した定着体を用いることにより、高強度鋼材、継手部等の材料や、テーパーネジ加工、締め付け等の加工工程が不要となり、大幅なコスト削減を行うことが可能となる。また、転造加工の治具押付力を調整することにより、凹部と凸部とのバランスを調整することができ、要求性能に応じて定着性能を調整することができる。また、転造加工は切削加工と異なり鋼繊維を切断しないため、凹部における強度低下が生じない。さらに、鋼材と定着体とを接続するための継手部が不要となるため、補強筋の全部位において付着力が低下する箇所がなくなり、補強筋全体としての力学的性能を向上させることができる。

【0015】

また、凹凸部がスパイラル状となった定着体とした場合には、充填材を注入する場合に、充填材がスパイラル状となった凹凸部に沿って定着体の隅々まで進入するので、充填材の充填効果を高めることが可能となる。

【図面の簡単な説明】

【0016】

【図1】第1の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鋼材及び定着体の模式図。

【図2】第1の実施形態に係る定着体の製造方法を示す模式図。

【図3】第2の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鋼材及び定着体の模式図。

【図4】第2の実施形態に係る定着体の製造方法を示す模式図。

【図5】本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事(適用例(1))に適用した場合の状態を示す模式図。

【図6】本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事(適用例(2))に適用した場合の状態を示す模式図。

【図7】本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図。

【図8】従来の鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明に係る鉄筋コンクリート構造物への鋼材の定着構造及び定着方法の実施形態を説明する。

<概要>

本発明に係る鉄筋コンクリート構造物への鋼材の定着方法は、基本的な工程として、鉄筋コンクリート構造物に対して、定着体及び鋼材を挿入するための挿入孔を形成する工程と、鋼材の先端部に形成された定着体を挿入孔内に挿入する工程と、挿入孔内への定着体及び鋼材の挿入前あるいは挿入後のいずれかの時点で、挿入孔内に充填材を注入する工程と、を含んでいる。そして、本発明に係る鉄筋コンクリート構造物への鋼材の定着構造及び定着方法で用いる定着体は、転造加工により鋼材の先端部に複数の凹凸部が形成されている。

【0018】

<第1の実施形態>

図1は、第1の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鉄筋及び定着体の模式図、図2は、第1の実施形態に係る定着体の製造方法を示す模式図である。なお、以下に説明する実施形態では、棒状の鋼材として一般的な異径鉄筋について説明するが、鋼材の材質は特に限定されるものではなく、調質鋼の他に非調質鋼を使用してもよい。

【0019】

第1の実施形態に係る定着体20は、図1及び図2に示すように、鉄筋10を転造ローラー30に対して相対的に回転させながら、鉄筋10の端部周面に転造ローラー30を押し当てることにより、鉄筋10と一体となった複数の凹凸部(凹部21及び凸部22)が形成される。

【0020】

第1の実施形態では、鉄筋10の直径よりも小さな直径を有する凹部21と、鉄筋10の直径よりも大きな直径を有する凸部22が、鉄筋10の軸方向に対して交互に並んでいる。すなわち、第1の実施形態では、鉄筋10の軸方向に対して凹部21及び凸部22が平行に並んだ平行タイプの定着体20となっている。凹部21及び凸部22を形成するための転造加工は、従来より公知のものであり、ここでは特に説明を行わないが、転造加工は切削加工と異なり鋼繊維を切断しないため、凹部21においても強度が低下することがない。

【0021】

凹部21の軸方向の長さ及び直径、凸部22の軸方向の長さ及び直径は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。すなわち、転造ローラー30の幅を調整することにより、凹部21及び凸部22の軸方向の長さを調整することができ、鉄筋10に対する転造ローラー30の押付強度を調整することにより、凹部21及び凸部22の直径を調整することができる。また、定着体20の最大直径(凸部22の直径)は、鉄筋10の直径の1〜1.5倍に設定することが好ましく、さらに1.3倍程度に設定することが一層好ましい。これにより、従来の技術と比較して削孔径を小さなものとすることができる。

【0022】

<第2の実施形態>

図3は、第2の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造に使用する鉄筋及び定着体の模式図、図4は、第2の実施形態に係る定着体の製造方法を示す模式図である。

第2の実施形態の定着体120は、図3及び図4に示すように、鉄筋10を転造ローラー130に対して相対的に回転させながら、鉄筋10の端部周面に転造ローラー130を押し当てることにより、鉄筋10と一体となった複数の凹凸部(凹部121及び凸部122)が形成される。この際、鉄筋10を転造ローラー130に対して軸方向に相対的に移動させながら転造を行うことにより、軸方向に沿ってスパイラル状となった凹凸部(凹部121及び凸部122)が形成される。

【0023】

第2の実施形態では、鉄筋10の直径よりも小さな直径を有する凹部121に対して、鉄筋10の直径よりも大きな直径を有する凸部122がスパイラル状に形成されている。すなわち、第2の実施形態では、鉄筋10の軸方向に対して凸部122がスパイラル状に並んだスパイラルタイプの定着体120となっている。上述したように、凹部121及び凸部122を形成するための転造加工は、従来より公知のものであり、転造加工は切削加工と異なり鋼繊維を切断しないため、凹部121においても強度が低下することがない。

【0024】

凹部121の軸方向の長さ及び直径、凸部122の軸方向の長さ及び直径、鉄筋10に対するスパイラルの角度は、施工対象となる鉄筋コンクリート構造物の状態に応じて適宜変更して実施することができる。すなわち、転造ローラー130の幅を調整することにより、凹部121及び凸部122の軸方向の長さを調整することができ、鉄筋10に対する転造ローラー130の押付強度を調整することにより、凹部121及び凸部122の直径を調整することができる。さらに、転造ローラー130に対する鉄筋10の移動速度を調整することにより、鉄筋10に対するスパイラルの角度を調整することができる。また、定着体120の最大直径(凸部122の直径)は、鉄筋10の直径の1〜1.5倍に設定することが好ましく、さらに1.3倍程度に設定することが一層好ましい。これにより、従来の技術と比較して削孔径を小さなものとすることができる。

【0025】

<適用例(1)>

図5は、本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図5は、補強工事の対象として既存の壁に対して略水平方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(1)の補強工事に適用するには、図5に示すように、補強対象となる壁50の一側から、他側に位置する主鉄筋60の近傍まで、定着体120の直径よりも若干大きな直径の挿入孔40を削孔する。続いて、両端部に定着体120を形成した鉄筋10を挿入孔40内に挿入し、充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に定着体120及び鉄筋10を挿入する前に注入してもよい。充填材としては、モルタルや樹脂系の接着剤を使用することができる。なお、挿入孔40の深さは、主鉄筋60の配筋位置等に応じて適宜変更することができる。

【0026】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよい。この場合、施工箇所に応じて、それぞれ異なる形状の定着体が形成された鉄筋を用いてもよい。

【0027】

<適用例(2)>

図6は、本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造を補強工事に適用した場合の状態を示す模式図である。なお、図6は、既存の柱の曲げ補強工事を行うために、柱に対して略鉛直方向に補強鉄筋を施工する場合を想定したものである。

本発明を適用例(2)の補強工事に適用するには、図6に示すように、補強対象となる柱80の上側からフーチング70へ向かって、定着体120の直径よりも若干大きな直径で挿入孔40を削孔する。続いて、挿入孔40内に定着体120が形成された鉄筋10を挿入し、充填材(図示せず)を注入する。なお、充填材は、挿入孔40内に定着体120及び鉄筋10を挿入する前に注入してもよい。

【0028】

このような補強工事で使用する定着体は、施工対象となる鉄筋コンクリート構造物の状態に応じて、上述した各実施形態の中から最適なものを選択すればよい。この場合、施工箇所に応じて、それぞれ異なる形状の定着体が形成された鉄筋を用いてもよい。

【0029】

<従来技術との比較>

次に、図7及び図8を参照して、本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法と、従来の技術とを比較する。図7は、本発明の実施形態に係る鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図、図8は、従来の鉄筋コンクリート構造物への鋼材の定着構造における付着力の状態を示す説明図である。

【0030】

従来の定着構造は、図8に示すように、鉄筋10の端部と、定着体90の芯材端部にテーパーネジ加工を施し、継手部100を介して鉄筋10と定着体90とを接続するようになっている。このような従来の定着構造では、定着体90における付着力は大きいが、継手部100付近では付着力が極めて弱いか、殆どなかった。なお、鉄筋10の箇所では、定着体90と比較して付着力が弱いものの、付着力は存在している。

【0031】

これに対して、本発明の定着構造は、図7に示すように、定着体120において大きな付着力を発揮することができると共に、鉄筋10の箇所においても、定着体120と比較して付着力が弱いものの、付着力は存在している。すなわち、本発明の定着構造では、付着力が極めて弱い部分や殆どない部分が存在しないので、設計における要求性能に応じた十分な定着性能を発揮することができる。

【0032】

また、定着体20、120の最大直径(凸部22、122の直径)を、鉄筋10の直径の1〜1.5倍に設定した場合には、先端プレートヘッドを用いた定着構造と比較して削孔径が小さくなり、構造物の損傷を最小限に抑えることが可能となる。さらに、充填材の使用量を低減することができるので、施工費用を削減することが可能となる。

【0033】

<他の実施形態>

本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法は、上述した各実施形態や実施例に限定されるものではなく、適宜変更して実施することができる。例えば、凹部21、121及び凸部22、122の数、軸方向の長さ、直径、スパイラルの傾斜角度等は、施工対象となる鉄筋コンクリート構造物の構成や状態、予定する補強強度等、種々の要因に応じて最適な構成を選択して実施することができる。さらに、本発明の鉄筋コンクリート構造物への鋼材の定着構造及び定着方法は、補強工事だけではなく、新築工事に対しても適用することができる。

【符号の説明】

【0034】

10 鉄筋

20、120 定着体

21、121 凹部

22、122 凸部

30、130 転造ローラー

40 挿入孔

50 壁

60 主鉄筋

70 フーチング

80 柱

90 従来の定着体

100 従来の継手部

【特許請求の範囲】

【請求項1】

鉄筋コンクリート構造物へ棒状の鋼材を定着させるための定着構造であって、

コンクリート構造物に削孔された挿入孔内に挿入する鋼材及びその先端部に形成された定着体を備え、

前記定着体は、前記鋼材を転造治具に対して相対的に回転させながら、前記鋼材の端部周面に前記転造治具を押し当てることにより、前記鋼材と一体となった複数の凹凸部が形成されていることを特徴とする鉄筋コンクリート構造物への鋼材の定着構造。

【請求項2】

前記定着体は、前記鋼材を前記転造治具に対して軸方向に相対的に移動させながら転造を行うことにより、軸方向に沿ってスパイラル状となった凹凸部が形成されていることを特徴とする請求項1に記載の鉄筋コンクリート構造物への鋼材の定着構造。

【請求項3】

鉄筋コンクリート構造物へ棒状の鋼材を定着させるための定着方法であって、

鉄筋コンクリート構造物に対して、定着体及び鋼材を挿入するための挿入孔を形成する工程と、

前記鋼材の先端部に形成された定着体を前記挿入孔内に挿入する工程と、

前記挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、前記挿入孔内に充填材を注入する工程と、を含み、

前記定着体は、鋼材を回転させながら、当該鋼材の端部周面に転造治具を押し当てることにより、当該鋼材と一体となった複数の凹凸部が形成されていることを特徴とする鉄筋コンクリート構造物への鋼材の定着方法。

【請求項1】

鉄筋コンクリート構造物へ棒状の鋼材を定着させるための定着構造であって、

コンクリート構造物に削孔された挿入孔内に挿入する鋼材及びその先端部に形成された定着体を備え、

前記定着体は、前記鋼材を転造治具に対して相対的に回転させながら、前記鋼材の端部周面に前記転造治具を押し当てることにより、前記鋼材と一体となった複数の凹凸部が形成されていることを特徴とする鉄筋コンクリート構造物への鋼材の定着構造。

【請求項2】

前記定着体は、前記鋼材を前記転造治具に対して軸方向に相対的に移動させながら転造を行うことにより、軸方向に沿ってスパイラル状となった凹凸部が形成されていることを特徴とする請求項1に記載の鉄筋コンクリート構造物への鋼材の定着構造。

【請求項3】

鉄筋コンクリート構造物へ棒状の鋼材を定着させるための定着方法であって、

鉄筋コンクリート構造物に対して、定着体及び鋼材を挿入するための挿入孔を形成する工程と、

前記鋼材の先端部に形成された定着体を前記挿入孔内に挿入する工程と、

前記挿入孔内への定着体の挿入前あるいは挿入後のいずれかの時点で、前記挿入孔内に充填材を注入する工程と、を含み、

前記定着体は、鋼材を回転させながら、当該鋼材の端部周面に転造治具を押し当てることにより、当該鋼材と一体となった複数の凹凸部が形成されていることを特徴とする鉄筋コンクリート構造物への鋼材の定着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−140795(P2011−140795A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−1720(P2010−1720)

【出願日】平成22年1月7日(2010.1.7)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(592155832)ユニタイト株式会社 (17)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月7日(2010.1.7)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(592155832)ユニタイト株式会社 (17)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【Fターム(参考)】

[ Back to top ]