鉄筋腐食促進試験方法

【課題】コンクリート中の鉄筋を短期間で腐食させ評価する鉄筋腐食促進方法を提供すること。

【解決手段】コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、温度15〜30℃の気中で静置する乾燥工程(A)と、温度40〜80℃、湿度80〜98%の湿空雰囲気、又は温度40〜80℃の温水中で、半日〜3日間静置する湿潤工程(B)とを含む鉄筋腐食促進試験方法である。また、コンクリート組成物は、水、セメント、混和材、細骨材及び粗骨材を含み、水/粉体比が55〜70%、水/セメント比が90〜100%及び塩化物イオン含有量が1〜6質量kg/m3である鉄筋腐食促進試験方法である。

【解決手段】コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、温度15〜30℃の気中で静置する乾燥工程(A)と、温度40〜80℃、湿度80〜98%の湿空雰囲気、又は温度40〜80℃の温水中で、半日〜3日間静置する湿潤工程(B)とを含む鉄筋腐食促進試験方法である。また、コンクリート組成物は、水、セメント、混和材、細骨材及び粗骨材を含み、水/粉体比が55〜70%、水/セメント比が90〜100%及び塩化物イオン含有量が1〜6質量kg/m3である鉄筋腐食促進試験方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋コンクリートの各種防錆材料の鉄筋腐食抑制効果を短期間で評価するためのコンクリート中の鉄筋腐食促進方法に関する。

【背景技術】

【0002】

従来、コンクリート中の鉄筋腐食促進試験方法には,例えば,日本コンクリート工学協会のJCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法」(非特許文献1)などがある。この方法は,乾湿繰返しの1サイクルを,乾燥4日,湿潤3日とし,20サイクルまで実施するものである。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】JCI規準集,JCI−SC3,塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法−,2004

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、日本コンクリート工学協会の方法では、コンクリート試験体の前養生期間である1週を加えると,試験終了まで21週の期間を要し,短期間でコンクリートに使用する防錆材料の評価を行うことができない。また,乾燥行程での温度は10〜15℃,湿潤行程での温度は60〜70℃であり,低温と高温の温度可変制御ができる試験装置が必要となる。

【0005】

そこで、本発明は、コンクリート中の鉄筋を短期間で腐食させ評価する鉄筋腐食促進方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成するため、種々の検討を行った。その結果、特定の条件で乾湿繰返を行うことが鉄筋腐食促進に有効であることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明は、コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、15〜30℃の気中で静置する乾燥工程(A)と、温度40〜80℃、湿度80〜95%の湿空雰囲気、又は温度40〜80℃の温水雰囲気下で、半日〜3日間静置する湿潤工程(B)とを含む鉄筋腐食促進試験方法を提供する。

上記本発明の鉄筋腐食促進試験方法によれば、コンクリート中の鉄筋を短期間で腐食させ評価することが出来る。

【0008】

本発明に使用するコンクリート組成物の配合は、質量比で、水/粉体比が55〜70%、水/セメント比が90〜100%及び塩化物イオン含有量が1〜6質量%とすることが、さらに好ましい。

コンクリート組成物の配合を上記範囲にすることにより、コンクリート中の鉄筋を一層短期間で腐食させることが出来る。

【0009】

本発明の鉄筋腐食促進試験方法は、乾燥工程(A)と湿潤工程(B)を1サイクルとして、5〜10サイクル繰り返すことが好ましい。

本発明の鉄筋腐食促進試験方法に使用する温水は濃度1〜5質量%の塩水であることが好ましい。

【発明の効果】

【0010】

本発明によれば、わずか14日という短期間でコンクリート中の鉄筋を腐食させ評価する鉄筋腐食促進方法を提供することができる。また,一定温度で乾湿繰返しを行う場合は,温度可変制御のできない試験装置,すなわち,一般的な乾燥機でも試験を行うことが可能な鉄筋腐食促進方法を提供することができる。

【図面の簡単な説明】

【0011】

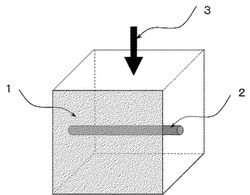

【図1】試験体の斜視図である。

【符号の説明】

【0012】

1 試験面

2 鉄筋

3 コンクリート組成物の打込み方向

【発明を実施するための形態】

【0013】

本発明の好適な実施形態について説明する。本発明のコンクリートの鉄筋腐食促進方法は、乾燥工程(A)及び湿潤工程(B)を有する。

乾燥工程(A)では、コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、温度15〜30℃の気中に静置する。保持条件は、1日〜2日間、20〜25℃の温度であるとより好ましい。

【0014】

コンクリート組成物の配合は、質量比で、水/粉体比が55〜70%、好ましくは63〜68%である。また、質量比で、水/セメント比が90〜100%、好ましくは92〜95%である。上記範囲であれば、コンクリート硬化体の組織が適度に荒くなり,鉄筋腐食が早く進む。

【0015】

コンクリート組成物中の塩化物イオン量の範囲は,1〜6kg/m3であり,好ましくは2〜5kg/m3であり、さらに好ましくは4〜5kg/m3である。上記範囲であれば、実在の構造物に含まれる塩化物イオン量の範囲であり、また、鉄筋腐食が早く進み、セメントの水和の進行に悪影響を及ぼすこともない。

【0016】

鉄筋腐食促進養生の条件は,乾燥工程(A)と湿潤工程(B)の行程を繰り返す方法がよい。各工程の期間は半日〜3日間、好ましくは半日〜2日間である。3日を超えると,鉄筋腐食に必要な酸素と水が供給される速度が遅くなり,鉄筋腐食が遅くなる。

【0017】

乾燥工程(A)と湿潤工程(B)を1サイクルとして、5〜10サイクル、好ましくは6〜8サイクル繰り返すのが良い。

乾燥工程(A)で試験体を静置する気中の雰囲気温度は、15〜30℃、好ましくは18〜25℃である。この温度範囲であれば特別な冷却設備が不要で、鉄筋腐食も円滑に進む。

湿潤工程(B)は、湿空雰囲気又は温水中で行う。湿空雰囲気の場合、温度40〜80℃、好ましくは50〜70℃、湿度80〜98%、好ましくは湿度90〜95%の条件で行う。温水雰囲気の場合、試験体を浸漬する温水の温度は40〜80℃、好ましくは50〜70℃の条件で行う。上記条件であれば、酸素の拡散速度が早くなり鉄筋腐食も進み、また、セメントの水和の進行に悪影響が及ぼすこともない。また、温水は濃度1〜5質量%の塩水であることが特に好ましい。この範囲であれば、鉄筋腐食も円滑に進む。

【0018】

湿空雰囲気又は温水雰囲気を比較した場合、湿空雰囲気がより好ましい。湿潤工程を水中で行った場合も腐食は進行するが,乾燥工程において乾燥が充分に進まず鉄筋腐食は遅くなる場合があるからである。

【実施例】

【0019】

以下、実施例および比較例を挙げて本発明の内容を具体的に説明する。なお、本発明はこれらの例によって限定されるものではない。

【0020】

[使用材料]

(1)セメント

普通ポルトランドセメント、密度3.16g/cm3、宇部三菱セメント製

(2)石灰石微粉末

道路用、密度2.70g/cm3、宇部マテリアルズ製

(3)高炉スラグ微粉末

密度2.90g/cm3、パワーメント

(4)骨材

(i)細骨材

海砂と砕砂の混合砂5:5

海砂:表乾密度2.59g/cm3、吸水率1.34%、粗粒率2.66

砕砂:硬質砂岩、表乾密度:2.66g/cm3、吸水率2.18%、粗粒率2.79

(ii)粗骨材

砕石1505、硬質砂岩、表乾密度2.70g/cm3、吸水率0.56%、粗粒率6.62、実積率60.6%

(5)混和剤

AE減水剤、レオビルドNo.70、リグニンスルフォン酸系、BASFポゾリス製

(6)練混ぜ水

上水道水

(7)塩化ナトリウム

試薬

【0021】

[コンクリート組成物の配合]

コンクリート組成物の配合を表1に示す。目標スランプは12±2.5cm、目標空気量は4.5±1.5%とした。配合No.1およびNo.2は,水/粉体比を65%とし,鉄筋腐食を促進するため、塩化物イオン量を5.0kg/m3および2.0kg/m3となるように塩化ナトリウムを添加した。なお、水/セメント比を大きくすることによる材料分離を抑制するため,混和材として石灰石微粉末を添加した。配合No.3は,日本コンクリート工学協会のJCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法」(非特許文献1)に記載の基準コンクリートI種(塩分などが鋼材の腐食に与える影響を調べる場合に用いる配合)である。

【0022】

【表1】

1)粉体は、セメント+混和材

【0023】

[コンクリート組成物の練混ぜ]

コンクリート組成物の練混ぜは、二軸強制練りミキサを使用し、1バッチの練混ぜ量は35Lとして行った。粗骨材、細骨材および粉体材料(セメント、混和材、塩化ナトリウム)を投入後、30秒間攪拌し、予めAE減水剤を溶かした水を投入し90秒間練混ぜた。

【0024】

[コンクリート組成物の打設]

鋼製型枠および合板を用いてあらかじめ鉄筋(磨き棒鋼)を設置した型枠にコンクリート組成物を打込み、図1のように試験面を100X100mmとした角柱コンクリートを作成した。試験面は、型枠側面とし、コンクリート組成物打設時に型枠面にテフロンシート(Dupon製、登録商標)を貼付け、剥離剤がコンクリート組成物へ付着しないようにした。鉄筋には、φ16mmの磨き棒鋼を使用した。

鉄筋端部からの劣化因子の侵入を防止するため、鉄筋の両端はエポキシ樹脂にてコーティングした。

【0025】

[コンクリート組成物の養生]

コンクリート組成物の前養生は、材齢2日まで型枠にて保管し、脱型後、材齢7日まで温度20±3℃、相対湿度60±5%RHの恒温恒湿室内で保管し、試験体とした。

【0026】

[鉄筋腐食促進方法]

鉄筋腐食促進方法は、表2のとおりとした。促進(養生)期間はいずれも14日とした。養生No.1は、温度20℃、相対湿度60%RH一定条件である。養生No.2〜No.5は、乾湿繰返し(乾燥と湿潤の繰返し)の条件や環境条件を変化させたものである。No.6は,JCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法」(非特許文献1)に記載の方法であるが、試験期間を14日とした関係上、サイクル数を20サイクルから2サイクルに短縮した。装置はいずれも恒温恒湿機を用いた。

【0027】

【表2】

【0028】

[腐食電流密度の測定方法]

腐食電流密度の測定は、(株)四国総合研究所製携帯型鉄筋腐食診断器(SRI−CM−3)を用いて分極抵抗法(2周波交流インピーダンス法)により行った。鉄筋腐食の判定は、表3に示すCEBの基準により行った。

【0029】

【表3】

【0030】

[試験結果]

試験結果を表4に示す。養生条件に高温湿空を取り入れ,コンクリート組成物中の塩化物イオン量を5kg/m3とした実施例1および実施例3は腐食電流密度が大きく,腐食速度の判定は「激しい,高い腐食速度」となった。塩化物イオン量が2kg/m3と少ない実施例4は「低〜中程度の腐食速度」の判定となった。高温気中〜高温水中の実施例2は上述の実施例1や実施例3よりも腐食電流密度は小さいものの「低〜中程度の腐食速度」の判定であった。これに対し,常温気中一定の比較例1や比較例3,常温気中〜高温水中の比較例2は,「不動態状態(腐食無し)」の判定であった。なお,JCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法〜乾湿繰返し法」(非特許文献1)に記載の促進方法を用いた比較例4および比較例5は,配合によらず腐食速度の判定は「不動態状態(腐食無し)」であった。

【0031】

【表4】

【技術分野】

【0001】

本発明は、鉄筋コンクリートの各種防錆材料の鉄筋腐食抑制効果を短期間で評価するためのコンクリート中の鉄筋腐食促進方法に関する。

【背景技術】

【0002】

従来、コンクリート中の鉄筋腐食促進試験方法には,例えば,日本コンクリート工学協会のJCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法」(非特許文献1)などがある。この方法は,乾湿繰返しの1サイクルを,乾燥4日,湿潤3日とし,20サイクルまで実施するものである。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】JCI規準集,JCI−SC3,塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法−,2004

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、日本コンクリート工学協会の方法では、コンクリート試験体の前養生期間である1週を加えると,試験終了まで21週の期間を要し,短期間でコンクリートに使用する防錆材料の評価を行うことができない。また,乾燥行程での温度は10〜15℃,湿潤行程での温度は60〜70℃であり,低温と高温の温度可変制御ができる試験装置が必要となる。

【0005】

そこで、本発明は、コンクリート中の鉄筋を短期間で腐食させ評価する鉄筋腐食促進方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成するため、種々の検討を行った。その結果、特定の条件で乾湿繰返を行うことが鉄筋腐食促進に有効であることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明は、コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、15〜30℃の気中で静置する乾燥工程(A)と、温度40〜80℃、湿度80〜95%の湿空雰囲気、又は温度40〜80℃の温水雰囲気下で、半日〜3日間静置する湿潤工程(B)とを含む鉄筋腐食促進試験方法を提供する。

上記本発明の鉄筋腐食促進試験方法によれば、コンクリート中の鉄筋を短期間で腐食させ評価することが出来る。

【0008】

本発明に使用するコンクリート組成物の配合は、質量比で、水/粉体比が55〜70%、水/セメント比が90〜100%及び塩化物イオン含有量が1〜6質量%とすることが、さらに好ましい。

コンクリート組成物の配合を上記範囲にすることにより、コンクリート中の鉄筋を一層短期間で腐食させることが出来る。

【0009】

本発明の鉄筋腐食促進試験方法は、乾燥工程(A)と湿潤工程(B)を1サイクルとして、5〜10サイクル繰り返すことが好ましい。

本発明の鉄筋腐食促進試験方法に使用する温水は濃度1〜5質量%の塩水であることが好ましい。

【発明の効果】

【0010】

本発明によれば、わずか14日という短期間でコンクリート中の鉄筋を腐食させ評価する鉄筋腐食促進方法を提供することができる。また,一定温度で乾湿繰返しを行う場合は,温度可変制御のできない試験装置,すなわち,一般的な乾燥機でも試験を行うことが可能な鉄筋腐食促進方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】試験体の斜視図である。

【符号の説明】

【0012】

1 試験面

2 鉄筋

3 コンクリート組成物の打込み方向

【発明を実施するための形態】

【0013】

本発明の好適な実施形態について説明する。本発明のコンクリートの鉄筋腐食促進方法は、乾燥工程(A)及び湿潤工程(B)を有する。

乾燥工程(A)では、コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、温度15〜30℃の気中に静置する。保持条件は、1日〜2日間、20〜25℃の温度であるとより好ましい。

【0014】

コンクリート組成物の配合は、質量比で、水/粉体比が55〜70%、好ましくは63〜68%である。また、質量比で、水/セメント比が90〜100%、好ましくは92〜95%である。上記範囲であれば、コンクリート硬化体の組織が適度に荒くなり,鉄筋腐食が早く進む。

【0015】

コンクリート組成物中の塩化物イオン量の範囲は,1〜6kg/m3であり,好ましくは2〜5kg/m3であり、さらに好ましくは4〜5kg/m3である。上記範囲であれば、実在の構造物に含まれる塩化物イオン量の範囲であり、また、鉄筋腐食が早く進み、セメントの水和の進行に悪影響を及ぼすこともない。

【0016】

鉄筋腐食促進養生の条件は,乾燥工程(A)と湿潤工程(B)の行程を繰り返す方法がよい。各工程の期間は半日〜3日間、好ましくは半日〜2日間である。3日を超えると,鉄筋腐食に必要な酸素と水が供給される速度が遅くなり,鉄筋腐食が遅くなる。

【0017】

乾燥工程(A)と湿潤工程(B)を1サイクルとして、5〜10サイクル、好ましくは6〜8サイクル繰り返すのが良い。

乾燥工程(A)で試験体を静置する気中の雰囲気温度は、15〜30℃、好ましくは18〜25℃である。この温度範囲であれば特別な冷却設備が不要で、鉄筋腐食も円滑に進む。

湿潤工程(B)は、湿空雰囲気又は温水中で行う。湿空雰囲気の場合、温度40〜80℃、好ましくは50〜70℃、湿度80〜98%、好ましくは湿度90〜95%の条件で行う。温水雰囲気の場合、試験体を浸漬する温水の温度は40〜80℃、好ましくは50〜70℃の条件で行う。上記条件であれば、酸素の拡散速度が早くなり鉄筋腐食も進み、また、セメントの水和の進行に悪影響が及ぼすこともない。また、温水は濃度1〜5質量%の塩水であることが特に好ましい。この範囲であれば、鉄筋腐食も円滑に進む。

【0018】

湿空雰囲気又は温水雰囲気を比較した場合、湿空雰囲気がより好ましい。湿潤工程を水中で行った場合も腐食は進行するが,乾燥工程において乾燥が充分に進まず鉄筋腐食は遅くなる場合があるからである。

【実施例】

【0019】

以下、実施例および比較例を挙げて本発明の内容を具体的に説明する。なお、本発明はこれらの例によって限定されるものではない。

【0020】

[使用材料]

(1)セメント

普通ポルトランドセメント、密度3.16g/cm3、宇部三菱セメント製

(2)石灰石微粉末

道路用、密度2.70g/cm3、宇部マテリアルズ製

(3)高炉スラグ微粉末

密度2.90g/cm3、パワーメント

(4)骨材

(i)細骨材

海砂と砕砂の混合砂5:5

海砂:表乾密度2.59g/cm3、吸水率1.34%、粗粒率2.66

砕砂:硬質砂岩、表乾密度:2.66g/cm3、吸水率2.18%、粗粒率2.79

(ii)粗骨材

砕石1505、硬質砂岩、表乾密度2.70g/cm3、吸水率0.56%、粗粒率6.62、実積率60.6%

(5)混和剤

AE減水剤、レオビルドNo.70、リグニンスルフォン酸系、BASFポゾリス製

(6)練混ぜ水

上水道水

(7)塩化ナトリウム

試薬

【0021】

[コンクリート組成物の配合]

コンクリート組成物の配合を表1に示す。目標スランプは12±2.5cm、目標空気量は4.5±1.5%とした。配合No.1およびNo.2は,水/粉体比を65%とし,鉄筋腐食を促進するため、塩化物イオン量を5.0kg/m3および2.0kg/m3となるように塩化ナトリウムを添加した。なお、水/セメント比を大きくすることによる材料分離を抑制するため,混和材として石灰石微粉末を添加した。配合No.3は,日本コンクリート工学協会のJCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法」(非特許文献1)に記載の基準コンクリートI種(塩分などが鋼材の腐食に与える影響を調べる場合に用いる配合)である。

【0022】

【表1】

1)粉体は、セメント+混和材

【0023】

[コンクリート組成物の練混ぜ]

コンクリート組成物の練混ぜは、二軸強制練りミキサを使用し、1バッチの練混ぜ量は35Lとして行った。粗骨材、細骨材および粉体材料(セメント、混和材、塩化ナトリウム)を投入後、30秒間攪拌し、予めAE減水剤を溶かした水を投入し90秒間練混ぜた。

【0024】

[コンクリート組成物の打設]

鋼製型枠および合板を用いてあらかじめ鉄筋(磨き棒鋼)を設置した型枠にコンクリート組成物を打込み、図1のように試験面を100X100mmとした角柱コンクリートを作成した。試験面は、型枠側面とし、コンクリート組成物打設時に型枠面にテフロンシート(Dupon製、登録商標)を貼付け、剥離剤がコンクリート組成物へ付着しないようにした。鉄筋には、φ16mmの磨き棒鋼を使用した。

鉄筋端部からの劣化因子の侵入を防止するため、鉄筋の両端はエポキシ樹脂にてコーティングした。

【0025】

[コンクリート組成物の養生]

コンクリート組成物の前養生は、材齢2日まで型枠にて保管し、脱型後、材齢7日まで温度20±3℃、相対湿度60±5%RHの恒温恒湿室内で保管し、試験体とした。

【0026】

[鉄筋腐食促進方法]

鉄筋腐食促進方法は、表2のとおりとした。促進(養生)期間はいずれも14日とした。養生No.1は、温度20℃、相対湿度60%RH一定条件である。養生No.2〜No.5は、乾湿繰返し(乾燥と湿潤の繰返し)の条件や環境条件を変化させたものである。No.6は,JCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法−乾湿繰返し法」(非特許文献1)に記載の方法であるが、試験期間を14日とした関係上、サイクル数を20サイクルから2サイクルに短縮した。装置はいずれも恒温恒湿機を用いた。

【0027】

【表2】

【0028】

[腐食電流密度の測定方法]

腐食電流密度の測定は、(株)四国総合研究所製携帯型鉄筋腐食診断器(SRI−CM−3)を用いて分極抵抗法(2周波交流インピーダンス法)により行った。鉄筋腐食の判定は、表3に示すCEBの基準により行った。

【0029】

【表3】

【0030】

[試験結果]

試験結果を表4に示す。養生条件に高温湿空を取り入れ,コンクリート組成物中の塩化物イオン量を5kg/m3とした実施例1および実施例3は腐食電流密度が大きく,腐食速度の判定は「激しい,高い腐食速度」となった。塩化物イオン量が2kg/m3と少ない実施例4は「低〜中程度の腐食速度」の判定となった。高温気中〜高温水中の実施例2は上述の実施例1や実施例3よりも腐食電流密度は小さいものの「低〜中程度の腐食速度」の判定であった。これに対し,常温気中一定の比較例1や比較例3,常温気中〜高温水中の比較例2は,「不動態状態(腐食無し)」の判定であった。なお,JCI−SC3「塩分を含んだコンクリート中における補強用棒鋼の促進腐食試験方法〜乾湿繰返し法」(非特許文献1)に記載の促進方法を用いた比較例4および比較例5は,配合によらず腐食速度の判定は「不動態状態(腐食無し)」であった。

【0031】

【表4】

【特許請求の範囲】

【請求項1】

コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、温度15〜30℃の気中で静置する乾燥工程(A)と、

温度40〜80℃、湿度80〜98%の湿空雰囲気、又は温度40〜80℃の温水中で、半日〜3日間静置する湿潤工程(B)とを含むことを特徴とする鉄筋腐食促進試験方法。

【請求項2】

前記コンクリート組成物は、水、セメント、混和材、細骨材及び粗骨材を含み、水/粉体比が55〜70%、水/セメント比が90〜100%及び塩化物イオン含有量が1〜6質量kg/m3である請求項1記載の鉄筋腐食促進試験方法。

【請求項3】

前記コンクリート組成物は、前記混和材として石灰石微粉末を50〜100kg/m3含む請求項2記載の鉄筋腐食促進試験方法。

【請求項4】

前記乾燥工程(A)と前記湿潤工程(B)を1サイクルとして、5〜10サイクル繰り返す請求項1〜3の何れか1項記載の鉄筋腐食促進試験方法。

【請求項5】

前記温水は濃度1〜5質量%の塩水である請求項1〜4の何れか1項記載の鉄筋腐食促進試験方法。

【請求項1】

コンクリート組成物に鉄筋が埋設された試験体を、半日〜3日間、温度15〜30℃の気中で静置する乾燥工程(A)と、

温度40〜80℃、湿度80〜98%の湿空雰囲気、又は温度40〜80℃の温水中で、半日〜3日間静置する湿潤工程(B)とを含むことを特徴とする鉄筋腐食促進試験方法。

【請求項2】

前記コンクリート組成物は、水、セメント、混和材、細骨材及び粗骨材を含み、水/粉体比が55〜70%、水/セメント比が90〜100%及び塩化物イオン含有量が1〜6質量kg/m3である請求項1記載の鉄筋腐食促進試験方法。

【請求項3】

前記コンクリート組成物は、前記混和材として石灰石微粉末を50〜100kg/m3含む請求項2記載の鉄筋腐食促進試験方法。

【請求項4】

前記乾燥工程(A)と前記湿潤工程(B)を1サイクルとして、5〜10サイクル繰り返す請求項1〜3の何れか1項記載の鉄筋腐食促進試験方法。

【請求項5】

前記温水は濃度1〜5質量%の塩水である請求項1〜4の何れか1項記載の鉄筋腐食促進試験方法。

【図1】

【公開番号】特開2013−44529(P2013−44529A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180093(P2011−180093)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]