鉄筋規格判別装置及び鉄筋規格情報作成装置

【課題】簡単に精度よく鉄筋の配筋情報を取得する。

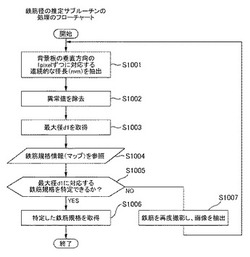

【解決手段】携帯端末4は、鉄筋の画像から、背景板Bに対して垂直方向の1ピクセルずつの位置に対応する連続的な径長を抽出する(S1001)。次に、抽出した鉄筋径分布の全データのうち、上部5%のデータと、下部5%のデータとをノイズとして除去する(S1002)。そして、中央部90%のデータにおける最大値を特定し、最大径d1として取得する(S1003)。続いて、鉄筋規格情報452を参照し(S1004)、最大径d1に対応する鉄筋規格を特定できるか否かを判定する(S1005)。鉄筋規格を特定できる場合には(S1005のYES)、該当した鉄筋規格を取得する(S1006)。該当する鉄筋規格を特定できない場合には(S1005のNO)、その旨をオペレータに通知することにより、角度を変えて鉄筋を再度撮影し、画像を抽出し(S1007)、S1001の処理から再試行する。

【解決手段】携帯端末4は、鉄筋の画像から、背景板Bに対して垂直方向の1ピクセルずつの位置に対応する連続的な径長を抽出する(S1001)。次に、抽出した鉄筋径分布の全データのうち、上部5%のデータと、下部5%のデータとをノイズとして除去する(S1002)。そして、中央部90%のデータにおける最大値を特定し、最大径d1として取得する(S1003)。続いて、鉄筋規格情報452を参照し(S1004)、最大径d1に対応する鉄筋規格を特定できるか否かを判定する(S1005)。鉄筋規格を特定できる場合には(S1005のYES)、該当した鉄筋規格を取得する(S1006)。該当する鉄筋規格を特定できない場合には(S1005のNO)、その旨をオペレータに通知することにより、角度を変えて鉄筋を再度撮影し、画像を抽出し(S1007)、S1001の処理から再試行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄筋の画像から規格を判別する装置、及び、その規格の判別に用いられる鉄筋規格情報を作成する装置に関する。

【背景技術】

【0002】

建築工事の現場においては、鉄筋コンクリート構造物の鉄筋を撮影し、その撮影した画像をコンピュータで処理すること(画像処理)により、鉄筋の本数、径及びピッチを計測する。そのとき、撮影対象となる鉄筋(対象鉄筋)は、通常、後方に位置する別の鉄筋や、様々な背景と重なるので、対象鉄筋の画像が不鮮明になり、画像処理の結果として計測される径長等の精度が悪くなる。そこで、画像処理による計測結果の精度を向上させるために、対象鉄筋だけを鮮明に撮影できるように、その後方に白いボードを設置することが必要になる。特許文献1には配筋情報取得装置及びその方法が開示されており、段落0033には白いボードの設置に関して記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−122008号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の配筋情報取得方法には、以下のような問題点がある。

(1)白いボードは、その形状を工夫しない限り、スペースの狭い鉄筋内に挿入できない。すなわち、対象鉄筋の後方に白いボードをうまく設置できない。

(2)別途、マーカを対象鉄筋に貼付する必要がある。

(3)白いボード1枚で主筋及び補強筋の両方を計測することが困難である。

(4)日射や外部の照明により、白いボードに対象鉄筋の影が映り、鉄筋径を誤計測するおそれがある。

【0005】

上記問題点の対策として、本出願人は、特願2010−211111において、以下の手法を提案している。まず、図19(a)に示すように、軸方向における鉄筋径の分布を用いて、鉄筋の回転角度(リブ位置)を3つに分類し、図19(b)に示すような、鉄筋の回転角度に応じた直径のマップ(呼び径ごとの鉄筋径の範囲)である鉄筋規格情報を作成する。そして、実際に鉄筋を撮影し、その撮影した画像に基づいて、軸方向に分布する鉄筋径の中間値を算出し、鉄筋規格情報を参照して、当該中間値が回転角度に応じた鉄筋径の範囲に含まれる呼び径を判別する。

【0006】

しかしながら、上記の鉄筋径の判別方法には、以下のような改良点がある。

(1)撮影した画像にノイズ(鉄筋に生じる影や過度の日射)が多い場合に、正確な鉄筋径分布を取得できず、鉄筋のリブ位置を正しく判別できないことがある(図20参照)。そして、リブ位置を間違えると、図19(b)の鉄筋規格情報において、間違った鉄筋径の範囲を用いて呼び径を判別するので、誤った結果になる可能性がある。

(2)鉄筋径分布を統計処理する際に、所定数以上のサンプルが必要になる。そのため、十分に広い背景板(図21参照)を設置する必要があるので、作業性が悪くなるおそれがある。一方、配筋ピッチが狭く、鉄筋の背後に背景板を入れるスペースが少ない場合には、必要な数のサンプルが得られないことがある。

(3)鉄筋規格情報を、鉄筋の回転角度に合わせて3つのパターン分作成する必要がある。また、鉄筋径は、JIS等で規定されていないので、実測した上で鉄筋規格情報を作成する必要がある。

【0007】

本発明は、上記課題を鑑みてなされたものであり、その主たる目的は、簡単に精度よく鉄筋の配筋情報を取得することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、鉄筋の画像から規格を判別する鉄筋規格判別装置であって、前記鉄筋の寸法に関する規格ごとに前記鉄筋の最大径の範囲を示す鉄筋規格情報を予め記憶する手段と、前記鉄筋のうち、ふしを含む径を撮影した画像を取得する手段と、前記取得した画像から前記鉄筋の最大径を取得する手段と、前記鉄筋規格情報に基づいて、前記取得した最大径から前記規格を判別する手段と、を備えることを特徴とする。

この構成によれば、異形鉄筋の径は、軸方向のうち、ふしのある位置で最大になるので、最大径を得るためには、少なくとも1個のふしを含む鉄筋径の画像を取得すればよい。これによれば、必要な鉄筋画像の軸方向の幅が狭くて済み、狭い範囲を撮影することにより、画像のノイズが起きにくくなる。

【0009】

そして、最大径は、鉄筋の回転状態によって変化する。従って、鉄筋の寸法に関する規格ごとに、回転状態に応じた最大径の範囲(最小値〜最大値)を予め用意し、取得した鉄筋の最大径を含む当該範囲を特定することにより、当該鉄筋の規格を判別する。これによれば、実際に規格の判別対象となる鉄筋の回転状態を特定しないので、間違った特定による誤判別がなく、ノイズに対する安定性を高くすることができる。

【0010】

また、本発明の上記鉄筋規格判別装置において、前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が1だけ特定される場合には、当該特定される範囲に対応する前記規格を取得し、前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が特定されない、又は、当該範囲が2以上特定される場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径を取得し、前記規格を判別することとしてもよい。

鉄筋規格情報において、鉄筋の各規格の最大径の範囲は必ずしも順次連続しているわけではなく、空いている箇所もあれば、重複する箇所もある。従って、撮影画像から取得した鉄筋の最大径が、鉄筋規格情報における空きや重複部分に該当すると、鉄筋の寸法に関する規格を1つに特定できない。そのような場合に、この構成によれば、角度を変えて撮影し直した画像を用いることにより、当該鉄筋の規格を1つに特定できるようになる。

【0011】

また、本発明の上記鉄筋規格判別装置において、前記記憶した鉄筋規格情報は、前記規格ごとの、ふしの高さの範囲を含み、前記取得した画像から前記鉄筋の最小径をさらに取得し、前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が唯一に特定される場合には、当該特定される範囲に対応する前記規格を取得し、前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が2つ特定される場合には、前記取得した最大径から最小径を減算して前記鉄筋のふしの高さを算出し、前記ふしの高さの範囲に基づいて、前記算出したふしの高さから、前記特定された2つの範囲に対応する規格のうち、いずれか1つの規格を特定し、前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が特定されない場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径及び最小径を取得し、前記規格を判別することとしてもよい。

この構成によれば、鉄筋の最大径から鉄筋の寸法に関する規格が2つ特定された場合に、さらに鉄筋のふしの高さを求めて、規格ごとのふしの高さの範囲と照合することにより、特定された2つの規格のうち、いずれが該当するかを推定することができる。これによれば、再度の鉄筋撮影が不要になる。

【0012】

また、本発明の上記鉄筋規格判別装置において、前記取得した画像は、背景板を用いて撮影されることとしてもよい。

この構成によれば、必要な鉄筋画像の軸方向の幅が狭くて済むので、背景板の幅を小さくすることができ、作業性に優れている。逆に言えば、配筋ピッチが狭い箇所にも背景板を簡便に設置することができる。

【0013】

また、本発明は、鉄筋の寸法に関する規格ごとに当該鉄筋の最大径の範囲を示す鉄筋規格情報を作成する鉄筋規格情報作成装置であって、前記規格ごとの、ふし及びリブを除いた鉄筋の径長である最小径を予め記憶する手段と、前記規格ごとの、当該鉄筋のふしの最小高さ及び最大高さを予め記憶する手段と、前記規格ごとに、前記最小径と、前記最小高さとの合計値を前記最大径の最小値として取得する手段と、前記規格ごとに、前記最小径と、前記最大高さの2倍との合計値を前記最大径の最大値として取得する手段と、前記規格と、前記取得した最大径の最小値及び最大値とを対応付けた鉄筋規格情報を生成し、記憶する手段と、を備えることを特徴とする。

【0014】

鉄筋の最大径は、軸方向のうち、ふしのある位置で得られるが、回転状態によって、最小径及び1個分のふしの高さを含む径と、最小径及び2個分のふしの高さを含む径との間にある。一方、ふしの高さにはばらつきがあり、JIS規格により、鉄筋の呼び名(寸法に関する規格)ごとに最小高さ及び最大高さが決められている。従って、鉄筋の最大径の最小値は、最小径と、ふしの最小高さとを合計したものになる。また、鉄筋の最大径の最大値は、最小径と、ふしの最大高さの2倍とを合計したものである。この構成によれば、鉄筋の規格ごとに、回転状態及びふしの高さのばらつきに基づいて最大径の範囲を特定するので、鉄筋の回転状態を区別することなく、鉄筋規格情報を一元化することができる。

【0015】

また、本発明の上記鉄筋規格情報作成装置において、前記予め記憶する最小径は、前記規格ごとの、各メーカの鉄筋の最小径を平均したものであることとしてもよい。

この構成によれば、各メーカが製造した既存鉄筋の最小径を調査したデータがあるので、規格ごとに平均した最小径を用いる。これによれば、鉄筋のメーカごとに鉄筋規格情報を作成することなく、一元化することができる。

【0016】

その他、本願が開示する課題及びその解決方法は、発明を実施するための形態の欄、及び図面により明らかにされる。

【発明の効果】

【0017】

本発明によれば、簡単に精度よく鉄筋の配筋情報を取得することができる。

【図面の簡単な説明】

【0018】

【図1】配筋情報取得システム1の構成を示す図である。

【図2】携帯端末4のハードウェア構成を示す図である。

【図3】管理サーバ5のハードウェア構成を示す図である。

【図4】配筋情報取得システム1に記憶されるデータの構成を示す図であり、(a)は携帯端末4の記憶部45に記憶されるデータの構成を示し、(b)は管理サーバ5の記憶部55に記憶されるデータの構成を示す。

【図5】異形鉄筋の最大径を説明するための図であり、(a)は異形鉄筋の回転状態と最大径を示し、(b)は回転状態に応じた異形鉄筋の最大径の変化を示す。

【図6】(a)は異形鉄筋のサイズ・寸法・形状のJIS規格を示す図であり、(b)はメーカごとに調査された、異形鉄筋の最小径の寸法を示す図である。

【図7】携帯端末4の鉄筋規格情報452の例を示す図である。

【図8】鉄筋画像の撮影方法を示すフローチャートである。

【図9】携帯端末4による画像処理の第1の実施例を示すフローチャートである。

【図10】携帯端末4による鉄筋径推定の処理を示すフローチャートである。

【図11】背景板Bに関する図であり、(a)は背景板Bの形状を示し、(b)は最大径を用いた鉄筋径の判別方法における必要背景板幅を示し、(c)はマーカの例を示す。

【図12】実際の異形鉄筋の例を示す図である。

【図13】主筋の配筋情報の取得処理を説明するための図であり、主筋及び背景板Bを撮影した画像を示す。

【図14】主筋の配筋情報の取得処理を説明するための図であり、(a)は図13の画像を−φだけ回転した画像を示し、(b)は測定原理を説明するための図を示す。

【図15】携帯端末4による画像処理の第2の実施例を示すフローチャートである。

【図16】主筋及び補強筋の配筋情報の取得処理を説明するための図であり、(a)は主筋及び補強筋の間に背景板Bを斜めに挿入した状態の画像を示し、(b)は(a)の画像において背景板Bの部分だけを2値化した画像を示す。

【図17】主筋及び補強筋の配筋情報の取得処理を説明するための図であり、図16(a)の画像のうち、認識された主筋及び背景板Bを時計回りに−φだけ回転した画像を示す。

【図18】主筋及び補強筋の配筋情報の取得処理を説明するための図であり、図16(a)の画像のうち、認識された補強筋及び背景板Bを時計回りに−φだけ回転した画像を示す。

【図19】従来の鉄筋径の判別方法を説明するための図であり、(a)は異形鉄筋の状態定義を示し、(b)はリブ位置に応じた鉄筋規格情報のデータ構成を示す。

【図20】鉄筋の抽出画像のノイズが多い場合の例を示す図である。

【図21】従来の鉄筋径分布を用いた方法における必要背景板幅を示す図である。

【図22】携帯端末4による鉄筋径推定の処理(改良版)を示すフローチャートである。

【図23】図7の鉄筋規格情報452のうち、D29及びD32の最大径範囲を抽出した図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しながら、本発明を実施するための最良の形態を説明する。本発明の実施の形態に係る配筋情報取得システムは、建設現場において、マーカ(パターン)を両端に付した背景板を異形鉄筋の後ろに配置し、デジタルカメラを用いて両端のマーカ及びその間の異形鉄筋を撮影し、携帯端末(配筋情報取得装置)を用いて撮影画像から異形鉄筋の本数、径長及びピッチ(間隔)等の配筋情報を求め、径長の分布から各鉄筋の種類(規格、公称直径や呼び径)を推定するものである。特に、背景板を鉄筋の間に挿入可能な形状にし、その背景板を斜めに挿入することにより、主筋及びせん断補強筋(以下、簡単に「補強筋」とする)の径長等を同時に計測することができる。なお、本実施の形態では、主筋は、鉛直方向に配置されているものとし、補強筋は、水平方向に配置されているものとする。

【0020】

さらに、最小径の調査データ(配筋指針)及びふしの高さのJIS規格を用いて、鉄筋の種類ごとに、鉄筋の回転により変化する最大径の範囲(鉄筋規格情報)を予め用意する。そして、実際に撮影した画像から最大径を求め、鉄筋規格情報に基づいて最大径から鉄筋の種類を判別する。

【0021】

これによれば、現場で簡単に精度よく配筋情報を取得できるので、設計図面情報と比較、照合することにより、その場で出来形の正当性を判断することができる。そして、鉄筋の回転状態を区別せずに、最大径により鉄筋の種類を判別するので、ノイズがあっても安定して判別することができる。

【0022】

≪システムの構成と概要≫

図1は、配筋情報取得システム1の構成を示す図である。配筋情報取得システム1は、建設現場におけるデジタルカメラ3及び携帯端末4と、事務所における管理サーバ5とを備える。デジタルカメラ3と、携帯端末4との間は、USB(Universal Serial Bus)ケーブル等による接続でデータの送受信が可能である。携帯端末4と、管理サーバ5との間は、無線通信等によりデータの送受信が可能である。

【0023】

デジタルカメラ3は、鉄筋を含む柱、梁、床、壁等の撮影対象部位2を撮影するものであって、画素数が例えば400万画素以上であり、オートフォーカス機能をオフにできるものが用いられる。携帯端末4は、携帯型情報処理機器であり、デジタルカメラ3から撮影したデジタル画像を取り込んで配筋情報を生成し、管理サーバ5から設計図面情報を受信し、配筋情報と、設計図面情報とを比較、照合することにより、出来形が正当か否かを判定する。なお、携帯端末4は、PC(Personal Computer)やサーバで代用してもよい。管理サーバ5は、設計図面情報や工事写真情報を記憶する記憶部55を備え、それらの情報を携帯端末4と送受信する。

【0024】

≪装置の構成≫

図2は、携帯端末4のハードウェア構成を示す図である。携帯端末4は、通信部41、表示部42、入力部43、処理部44及び記憶部45を備える。通信部41は、デジタルカメラ3や管理サーバ5とデータ通信を行う部分であり、例えば、USBポートやNIC(Network Interface Card)等によって実現される。表示部42は、処理部44からの指示によりデータを表示する部分であり、例えば、液晶ディスプレイ(LCD:Liquid Crystal Display)等によって実現される。入力部43は、オペレータがデータ(例えば、鉄筋規格情報等のデータ)を入力する部分であり、例えば、キーボードやマウス等によって実現される。処理部44は、各部間のデータの受け渡しを行うととともに、携帯端末4全体の制御を行うものであり、CPU(Central Processing Unit)が所定のメモリに格納されたプログラムを実行することによって実現される。記憶部45は、処理部44からデータを記憶したり、記憶したデータを読み出したりするものであり、例えば、フラッシュメモリやハードディスク装置等の不揮発性記憶装置によって実現される。

【0025】

図3は、管理サーバ5のハードウェア構成を示す図である。管理サーバ5は、通信部51、表示部52、入力部53、処理部54及び記憶部55を備える。通信部51は、無線ネットワークを介して携帯端末4とデータ通信を行う部分であり、例えば、NIC等によって実現される。表示部52は、処理部54からの指示によりデータを表示する部分であり、例えば、液晶ディスプレイ等によって実現される。入力部53は、オペレータがデータ(例えば、設計図面情報等のデータ)を入力する部分であり、例えば、キーボードやマウス等によって実現される。処理部54は、各部間のデータの受け渡しを行うととともに、管理サーバ5全体の制御を行うものであり、CPUが所定のメモリに格納されたプログラムを実行することによって実現される。記憶部55は、処理部54からデータを記憶したり、記憶したデータを読み出したりするものであり、例えば、フラッシュメモリやハードディスク装置等の不揮発性記憶装置によって実現される。

【0026】

≪データの構成≫

図4は、配筋情報取得システム1に記憶されるデータの構成を示す図である。図4(a)は、携帯端末4の記憶部45に記憶されるデータの構成を示す。記憶部45は、画像処理プログラム451及び鉄筋規格情報452を記憶する。画像処理プログラム451は、デジタルカメラ3で撮影された画像データから配筋情報を取得し、設計図面情報との適合性を判定する処理を行うプログラムであり、当該処理の必要に応じて処理部44の指示により記憶部45から読み出される。鉄筋規格情報(鉄筋種類情報)452は、径長の分布から鉄筋の寸法に関する規格(種類)を求めるために用いられるテーブル情報である。その詳細は、別途説明する。

【0027】

図4(b)は、管理サーバ5の記憶部55に記憶されるデータの構成を示す。記憶部55は、設計図面情報551及び工事写真情報552を予め記憶する。設計図面情報551は、鉄筋等、建造物の設計に係る図面情報(異形鉄筋の径長を含む)であり、管理者により記憶部55に登録され、必要に応じて管理サーバ5から携帯端末4に送信される。工事写真情報552は、実際の建設現場における建造物の写真情報であり、デジタルカメラ3で撮影された写真情報が、携帯端末4経由で管理サーバ5に送信され、記憶部55に記憶される。

【0028】

図5は、異形鉄筋の最大径を説明するための図である。異形鉄筋は、建物の構造用材料として、表面に突起が形成された棒状の鋼材であり、突起として、節(ふし)と、リブとが設けられている。ふしは、鉄筋の周方向に半円弧状に形成された突起が軸方向に等間隔に設けられるものである。リブは、鉄筋の径方向に対向する位置に形成された突起が軸方向に延設されるものである。なお、図12は、実際の異形鉄筋の例を示す図である。鉄筋の軸線に対して周囲から垂直な方向に見た(撮影した)場合、その軸周りの撮影方向によって、ふし及びリブの見え方が変わるため、異形鉄筋の最大径も変化する。以下、異形鉄筋の、撮影方向に対する所定の基準状態(例えば、後述する図5(a)の状態1)からの軸周りの回転の程度(以下、回転状態という)により、異形鉄筋の撮影方向を表すものとする。

【0029】

図5(a)は、異形鉄筋の回転状態と最大径を示す。図5(b)は、回転状態に応じた異形鉄筋の最大径の変化を模式的に示す。なお、異形鉄筋の最小径とは、撮影画像に関係なく、ふし及びリブを除いた鉄筋の径長を意味し、回転状態にかかわらず一定である。最大径は、片側にふしの見える状態(状態1及び2)の径長と、両側にリブの見える状態(状態3及び4)の径長とに大別される。一般的な異形鉄筋において、リブの高さと、ふしの高さとは同じであることから、各状態の最大径は以下の式1及び式2で算出される。

状態1及び2における最大径 = 最小径+ふしの高さ ・・・式1

状態3及び4における最大径 = 最小径+ふしの高さ×2 ・・・式2

【0030】

一方、図6(a)は、異形鉄筋のサイズ・寸法・形状のJIS規格を示す図であり、鉄筋サイズ(呼び名)ごとに、ふしの高さの最小値及び最大値が示されている。図6(b)は、メーカごとに調査された、異形鉄筋の最小径の寸法を示す図であり、各鉄筋サイズ(呼び名)の最小径の6社平均が示されている。

【0031】

そこで、本実施形態では、異形鉄筋の回転状態に応じた最大径の最小値は、図6(a)に示すJISで規定されたふしの高さと、図6(b)に示す最小径の平均値データとを用いて、上記の式1から算出するものとする。そして、上記最大径の最大値は、上記ふしの高さと、上記最小径の平均値データとを用いて、上記の式2から算出するものとする。この場合、一般的なリブ及びふしの形状であれば、異形鉄筋の最大径は、メーカによらず、共通に定義することができる。

【0032】

続いて、異形鉄筋の最大径マップ(鉄筋規格情報)の作成方法について説明する。詳細には、鉄筋サイズごとに最大径の範囲を算出する。最大径の算出には、上記の式1及び式2を用いる。ただし、ふしの高さは、JISにより、鉄筋サイズに応じた、公称直径に対する割合α(4%、4.5%、5%)を用いて、以下の式3及び式4のように規定されている。

ふしの高さの最大値=公称直径×2α ・・・式3

ふしの高さの最小値=公称直径×α ・・・式4

ただし、α=4%(D6〜13)、4.5%(D16)、5%(D19〜D51)

【0033】

従って、鉄筋サイズごとの最大径の最小値と最大値は、以下の式5及び式6で算出される。

最小値=最小径+ふしの高さの最小値(公称直径d'×α) :状態1、2・・・式5

最大値=最小径+ふしの高さの最大値(公称直径d'×2α)×2:状態3、4・・・式6

【0034】

上記の方法で、鉄筋サイズごとに最大径分布の算出を行い、マップを作成する。図7は、携帯端末4の鉄筋規格情報452の例を示す図である。例えば、鉄筋サイズD6の最大径の範囲は、約6〜7mmであることが読み取れる。なお、鉄筋規格情報452は、鉄筋サイズごとに、最大径の最小値及び最大値を数値で示した表形式の情報であってもよい。

【0035】

≪システムの処理≫

図8は、鉄筋画像の撮影方法を示すフローチャートである。これは、建設現場において、撮影者が背景板及びデジタルカメラ3を用いて鉄筋を撮影し、その撮影画像を携帯端末4に転送し、携帯端末4を用いて撮影画像から配筋情報を取得する手順を示すものである。

【0036】

まず、撮影者は、デジタルカメラ3を決定する(S801)。その際、400万画素以上の設定が可能であり、かつ、オートフォーカス機能を切れるものか否かを確認し(S802)、その条件が合わなければ(S802のNO)、再度デジタルカメラ3を選び直す(S801)。当該条件が合えば(S802のYES)、決定したデジタルカメラ3のオートフォーカス機能をオフにし、撮影対象部位2と、デジタルカメラ3との間の適正な距離(例えば、2m)で焦点が合うように調節する(S803)。これ以降は、焦点距離を一定とする。そして、キャリブレーションボードを撮影し、カメラパラメータを取得する(S804)。これは、カメラキャリブレーションと呼ばれるもので、格子模様や等間隔ドットを印刷した紙であるボードを撮影することにより、デジタルカメラ3の歪み等を検出するものである。

【0037】

次に、撮影者は、鉄筋を含む撮影対象部位2を決定し(S805)、その鉄筋の背後に背景板を挿入する(S806)。背景板を固定するために、主筋だけがある場合には、磁石等を用いることが考えられ、一方、主筋及び補強筋の両方がある場合には、入り組んだ鉄筋の間に立て掛けるだけでもよい。

【0038】

図11(a)は、背景板Bの形状を示す図である。背景板Bは、板材BA、マーカMK1及びMK2からなる。板材BAは、鉄筋を撮影する際の背景になる帯状の板材であり、少なくとも一方の面に鉄筋と異なる色(例えば、白色)が着けられ、さらに反射材が貼付される。反射材は、蛍光塗料等を塗布したものである。これによれば、鉄筋をフラッシュ撮影したときに、鉄筋の影が映らなくなり、撮影画像の画質が向上する。なお、板材BAに直接蛍光塗料を塗布してもよい。

【0039】

板材BAの幅T1は、異形鉄筋のふしのピッチ(例えば、20mm)より大きく、かつ、補強筋の間隔(例えば、100mm)より小さく、例えば、50mmに形成される。一方、マーカMK1及びMK2は、板材BAの両端に付され、その幅T2は、補強筋の間隔(例えば、100mm)より小さく、例えば、70mm以下に形成される。

【0040】

これによれば、板材BAの幅T1がふしのピッチより大きいので、背景板Bの位置にかかわらず、背景板Bの前にいずれかのふしが必ず存在した状態で撮影できる。従って、ふしの分布を把握しつつ、鉄筋の最大径長を計測できる。そのとき、幅T1が限られた大きさなので、計算時間の短縮を図れる。また、板材BAの幅T1及びマーカMK1、MK2の幅T2が補強筋のピッチより小さいので、補強筋と干渉することなく、容易に背景板Bを鉄筋内に挿入することができる。

【0041】

図11(b)は、最大径を用いた鉄筋径の判別方法における必要背景板幅を示す。撮影画像の中に、最大径となるふしの部分が1つでも入ればよいので、背景板Bの幅T1を小さくすることができる。

【0042】

マーカは、自然界に存在しない特徴的な形状であり、事前にその大きさ(寸法)が分かっているものであって、マーカの大きさと、撮影した画像におけるマーカ内のピクセル数とから1ピクセル当たりの長さ(1ピクセル長)を求め、一方、2つのマーカMK1と、MK2との間をスキャンすることによりその間にある鉄筋を認識し、さらには、撮影対象部位2と、デジタルカメラ3との間の距離を推定するために用いられる。

【0043】

図11(c)は、マーカの例を示す図である。クロスマーカ及び円形マーカが示されている。背景板BにマーカMK1、MK2を付与し、背景板Bを鉄筋の背後に設置することにより、デジタルカメラ3から同一の距離にあるマーカ及び鉄筋を撮影できるため、撮影された画像データにおいて、マーカと鉄筋との間で1ピクセル当たりの長さが等しくなるので、精度よく径長やピッチを求めることができる。

【0044】

そして、対象を適正な距離(例えば、2m)だけ離れた位置からデジタルカメラ3で撮影し(S807)、撮影画像を携帯端末4に転送し、画像処理を実行する(S808)。なお、デジタルカメラ3の撮影方向の垂直角度は約0°とし、水平角度は任意とする。携帯端末4による画像処理の詳細は、後記する。画像処理の後、携帯端末4の表示部42に計算結果が表示される(S809)。そして、その計算結果が、設計図面情報の鉄筋径、ピッチであれば(S810のYES)、配筋状態が正常であるとして、撮影作業を終了する。一方、計算結果が設計図面情報の鉄筋径、ピッチでなければ(S810のNO)、撮影者は、配筋の是正を現場の作業者に指示し(S811)、是正が実施された後、撮影対象部位2を再度決定し(S805)、撮影作業を行う。

【0045】

図9は、携帯端末4による画像処理の第1の実施例を示すフローチャートである。この処理は、携帯端末4がデジタルカメラ3から画像データを取得し、内蔵の画像メモリに格納したときに行われる。この実施例では、撮影対象部位2が主筋のみの場合の処理について説明する。

【0046】

まず、携帯端末4は、画像処理プログラムを呼び出す(S901)。具体的には、処理部54が、記憶部55から画像処理プログラム451を読み出し、主記憶装置(メインメモリ)にロードし、プログラムカウンタ(制御ポインタ)を画像処理プログラム451の開始アドレスに位置付ける。これにより、携帯端末4の処理部44が画像処理プログラム451に従って処理を開始する。その処理フローがS902〜S914に示されている。

【0047】

まず、携帯端末4(処理部44)は、デジタル画像、カメラ焦点距離FL[pixel]、マーカMK1、MK2内の基準長[mm]及びマーカ間距離M[mm]を取得する(S902)。デジタル画像は、デジタルカメラ3から、USBケーブルを経由して画像メモリ内に取得する。カメラ焦点距離FL、マーカ内基準長及びマーカ間距離Mは、撮影者の操作により入力部53を通じて取得する。なお、マーカ内基準長は、マーカMK1、MK2における基準となる長さであり、例えば、円形マーカならば、その円の直径の長さが適用される。次に、画像の補正及び二値化を行う(S903)。具体的には、S804で取得したカメラパラメータを用いてデジタル画像の歪み等を補正し、補正したデジタル画像をピクセル値=0(黒)又は1(白)の白黒画像に変換する。

【0048】

続いて、携帯端末4は、二値化された画像データから、主筋Sが垂直線となす角度及び背景板Bが水平線となす角度を測定する(S904)。図13を用いて説明すると、垂直線は、画像メモリIMにおけるピクセル配置の縦方向に平行な直線を意味し、水平線は、画像メモリIMにおけるピクセル配置の横方向に平行な直線を意味するものとする。角度は、時計回りの方向を正とする。そして、画像メモリIMにおいて縦方向に延びる、ピクセル値が0(黒)の矩形領域を主筋Sとし、その矩形の長辺に平行で、かつ、その矩形の中心を通る直線を主筋Sの中心線として抽出し、その中心線と、垂直線との間の角度をθとする。また、マーカMK1及びMK2の中心を通る直線を背景板Bの中心線として抽出し、その中心線と、水平線との間の角度をφとする。

【0049】

続いて、携帯端末4は、元の画像を時計回りに−φだけ回転し、背景板Bを水平線と平行にする(S905)。図14(a)は、図13の画像を−φだけ回転したものであり、背景板Bの中心線が水平線と平行になっている。

【0050】

次に、背景板Bの部分だけの画像を抽出する(S906)。図14(b)の上方には、背景板Bの部分だけを抽出した画像が示されている。そして、マーカMK1、MK2の、背景板Bに沿った最大ピクセル数をカウントする(S907)。具体的には、マーカである円形の直径のうち、最大の直径を特定し、その径長に含まれるピクセル数をカウントする。そして、マーカ内基準長をピクセル数で除することにより、1ピクセル当たりの長さが求められる。これによれば、円形のマーカを用いることにより、どの方向からマーカを見ても最大直径が一定になるので、マーカの向きが変わっても精度よく1ピクセル当たりの長さを特定することができる。さらに、カメラからの距離Lm1、Lm2、LHを求める。(S908)。図14(b)に示すように、距離Lm1は、カメラと、マーカMK1との間の距離である。距離Lm2は、カメラと、マーカMK2との間の距離である。距離LHは、カメラと、背景板Bとの間の最短距離であり、カメラと、各鉄筋との間の距離を計算する際に用いられる。各距離は、以下の式7、8、9によって求められる。

Lm1=FL×(マーカMK1の基準長/マーカMK1のピクセル数)・・・式7

Lm2=FL×(マーカMK2の基準長/マーカMK2のピクセル数)・・・式8

LH=√(Lm12−(Lm12−Lm22+M2)2/4M2) ・・・式9

【0051】

さらに、携帯端末4は、各主筋の径を推定する(S909)。主筋の径長を推定することによって、鉄筋としての種類を特定する。この処理の詳細は、サブルーチンの処理として別途説明する。

【0052】

次に、携帯端末4は、デジタルカメラ3の座標(位置)、姿勢及び設計図面情報を取得する(S910)。デジタルカメラ3の座標は、例えば、GPS(Global Positioning System)機器を接続することにより、撮影画像に付与される位置情報として取得する。デジタルカメラ3の姿勢は、撮影時のカメラ姿勢を検知する機能(デジタルカメラ3又は接続機器の機能)により取得する。設計図面情報は、携帯端末4が、管理サーバ5の記憶部55に記憶された設計図面情報551を受信することにより、取得する。そして、撮影された画像の対象部位(工事箇所)を特定し、該当する設計図面情報との適合性を判定する(S911)。例えば、推定した異形鉄筋の径長と、設計図面情報に含まれる異形鉄筋の径長との適合性を判定する。

【0053】

図面通りできていれば(S912のYES)、携帯端末4は、設計図面情報及び認識情報を表示部42に出力する(S913)。設計図面情報は、図面上の鉄筋の対象部位、座標、本数、ピッチ、径長等である。認識情報は、実際の鉄筋の本数、ピッチ及び径長である。図面通りできていなければ(S912のNO)、異常内容を示す配筋異常情報、設計図面情報及び認識情報を表示部42に出力する(S914)。なお、適合性の判定結果を表示部42に出力するのではなく、通信部41を通じて他の装置に送信することも可能である。

【0054】

図10は、携帯端末4による鉄筋径推定の処理を示すフローチャートである。これは、画像処理プログラムのうち、主筋及び補強筋を含む鉄筋径の推定サブルーチンの処理であり、二値化した画像データから、各鉄筋の連続的な径長を抽出し、その径長データの最大値を求め、その最大値に応じて鉄筋の規格を特定するものである。

【0055】

まず、携帯端末4は、背景板Bに対して垂直方向の1pixelずつの位置に対応する連続的な径長[mm]を抽出する(S1001)。図14(b)で説明すると、まず、背景板Bに対して垂直方向の所定位置においてマーカMK1からMK2へ、ピクセル値が0(黒)のピクセルをサーチし、鉄筋径の背景板Bに沿ったピクセル数Wpを求める。そのとき、鉄筋、マーカ間の背景板Bに沿ったピクセル数Pも求める。ここで、鉄筋間のピクセル数、すなわち、配筋ピッチは、隣り合う鉄筋の中心軸間の間隔を示すものであり、例えば、左側エッジ間ピクセル数及び右側エッジ間ピクセル数の平均値として算出される。

【0056】

続いて、鉄筋、マーカ間の背景板Bに沿った距離mを求め、カメラから各鉄筋までの距離Ltを求め、各鉄筋径Wm及び鉄筋ピッチm’を求める。例えば、図14(b)の鉄筋2に関しては、以下の式10、11、12、13で求められる。なお、式12及び式13は、主筋に関する計算式である。補強筋に関しては、後記する。

m2=M×P2/ΣPn (ΣPn:n=1〜6) ・・・式10

Lt2=√(LH2+m22) ・・・式11

Wm2=WP2×Lt2/FL×cos(φ+θ) ・・・式12

m2’=m2×cos(φ+θ) ・・・式13

Lt1を求めるときには、式10のP2をP1+P2に置き換える。Lt3を求めるときには、式10のP2をP3に置き換える。Lt4を求めるときには、式10のP2をP3+P4に置き換える。

【0057】

次に、携帯端末4は、抽出した径長データから異常値を除去する(S1002)。詳細には、鉄筋径分布の全データのうち、上部5%のデータと、下部5%のデータとを除去する。これは、背景板Bと、そうでない部分との境界付近にノイズが発生しやすいためである。そして、鉄筋径分布の全データのうち、残った中央部90%のデータにおける最大値を特定し、最大径d1として取得する(S1003)。

【0058】

続いて、携帯端末4は、記憶部45の鉄筋規格情報452を参照し(S1004)、最大径d1に対応する鉄筋規格を特定できるか否かを判定する(S1005)。図7を参照すると、例えば、最大径d1が6.5mmであれば、鉄筋サイズとしてD6が特定できる。このように鉄筋規格を特定できる場合には(S1005のYES)、特定した鉄筋規格を取得する(S1006)。一方、例えば、最大径d1が8mmであれば、D6にも、D10にも該当せず、鉄筋サイズが特定できない。すなわち、D6の最大径は約6〜7mmであり、D10の最大径は約9〜10.5mmであり、d1=8mmはいずれの範囲にも含まれない。このように鉄筋規格を特定できない場合には(S1005のNO)、その旨の通知及び前回と撮影方向(回転状態)を変えるべき旨の撮影指示をオペレータに行い、それに応えたオペレータの操作を受けることにより、鉄筋を再度撮影し、画像を抽出する(S1007)。このとき、実際には、S807及びS901〜S908の処理を行う。その後、S1001に戻る。

【0059】

なお、例えば、最大径d1が32mmであれば、鉄筋サイズとしてD29と、D32とが該当する。すなわち、D29の最大径は約28.5〜33mmであり、D32の最大径は約31.5〜36.5mmであるため、約31.5〜33mmの範囲が重複しており、d1=32mmは、当該重複範囲に含まれるので、D29及びD32の両方に該当する。このように2つの鉄筋規格に該当したときには、

・鉄筋規格が特定できないので無条件に撮り直す、

・鉄筋規格をD29又はD32として取得する、

・D29又はD32をオペレータに通知し、オペレータの操作に応じて、角度を変えて撮り直す、

といった様々な対応が考えられる。実際には、D29以上か否か、又は、D32以下か否かを知りたいときもあるので、「D29又はD32」の通知であっても役に立つことがある。

【0060】

また、例えば、最大径d1が8mmであれば、D6と、D10との間であり、該当する鉄筋サイズがない。このように2つの鉄筋規格の間にあるときには、

・鉄筋規格が特定できないので無条件に撮り直す、

・鉄筋規格をD6又はD10として取得する、

・D6又はD10を通知し、オペレータの操作に応じて、角度を変えて撮り直す、

といった様々な対応が考えられる。実際には、D6以上か否か、又は、D10以下か否かを知りたいときもあるので、「D6又はD10」の通知であっても役に立つことがある。

【0061】

≪主筋及び補強筋が混在する場合の処理≫

図15は、携帯端末4による画像処理の第2の実施例を示すフローチャートであり、図9のフローチャートにS1505、S1511〜S1515の処理を追加したものである。この実施例では、撮影対象部位2において主筋及び補強筋が混在している場合に、主筋と、補強筋とを判別し、それぞれの配筋情報を取得する処理について説明する。

【0062】

まず、携帯端末4は、図9のS901〜S904の処理と同様に、画像処理プログラムを呼び出し、デジタル画像や焦点距離等を取得し、画像の二値化を行い、主筋Sが垂直線となす角度θを測定する(S1501〜S1504)。続いて、S1503で二値化した画像データを時計回りに−θだけ回転し、主筋Sの中心線が垂直線と平行になるようにし、背景板Bの部分だけを対象として抽出した、ピクセル値が0(黒)の領域について、主筋か、補強筋かを判別する(S1505)。このとき、黒の領域の個数により鉄筋の本数が分かる。

【0063】

図16〜図18は、主筋及び補強筋が混在したときの処理を説明するための図である。図16(a)は、主筋及び補強筋の間に背景板Bを斜めに挿入した状態の画像を示し、主筋と補強筋とのなす角度が90°であり、主筋Sの中心線が垂直線と平行であり、背景板Bの中心線と水平線とのなす角度がφである。次に、図16(b)は、図16(a)の画像において背景板Bの部分だけを抽出した画像を示す。その画像の、ピクセル値が0(黒)の領域について、中心線と水平線とのなす角度が90°の箇所が主筋と認識され、Wspi(i=1〜5)が主筋の径長となる。一方、中心線と水平線とのなす角度が0°の箇所が補強筋と認識され、Whpj(j=1、2)が補強筋の径長となる。

【0064】

次に、携帯端末4は、背景板Bの中心線が水平線と平行になるように、主筋及び背景板Bを−φ回転する(S1506)。図17は、図16(a)の画像のうち、認識された主筋及び背景板Bを時計回りに−φだけ回転した画像を示す。そして、背景板Bの部分だけの画像を抽出する(S1507)と、図14(b)の上方に示すような、マーカ及び主筋の画像になるので、図9のS907〜S909の処理と同様に、各主筋の径長及びピッチを計算する(S1508〜S1510)。詳細には、式7〜13により計算するが、式12及び式13において、cos(φ+θ)の代わりにcosφを用いる。

【0065】

続いて、携帯端末4は、背景板Bの中心線が水平線と平行になるように、補強筋及び背景板Bを−φ回転する(S1511)。図18は、図16(a)の画像のうち、認識された補強筋及び背景板Bを時計回りに−φだけ回転した画像を示す。そして、背景板Bの部分だけの画像を抽出する(S1512)と、図14(b)の上方に示すような、マーカ及び補強筋の画像になるので、図9のS907〜S909の処理と同様に、各補強筋の径長及びピッチを計算する(S1513〜S1515)。詳細には、式7〜13により計算するが、式12及び式13において、cos(φ+θ)の代わりにsinφを用いる。

【0066】

さらに、携帯端末4は、図9のS910〜S914の処理と同様に、計算した配筋情報が設計図面情報の通りか否かを判断し、その結果に応じた情報を出力する(S1516〜S1520)。

【0067】

≪鉄筋径推定処理の別の実施例≫

図22は、携帯端末4による鉄筋径推定の処理を示すフローチャートである。これは、図10に示す鉄筋径の推定サブルーチンの処理において、最大径に対応する鉄筋規格が重複する場合に、ふしの高さに基づいて、いずれの鉄筋規格であるかを判別するようにしたものである。なお、S2201〜S2205の処理は、S2203において最大径d1とともに最小径d3を取得する点を除いて、S1001〜S1005の処理と同様であるため、詳細に関しては図10のS1001〜S1005の説明を参照のこと。

【0068】

まず、携帯端末4は、背景板Bに対して垂直方向の1pixelずつの位置に対応する連続的な径長[mm]を抽出する(S2201)。次に、携帯端末4は、抽出した径長データから異常値を除去する(S2202)。すなわち、鉄筋径分布の全データのうち、上部5%のデータと、下部5%のデータとを除去する。そして、鉄筋径分布の全データのうち、残った中央部90%のデータにおける最大値及び最小値を特定し、最大径d1及び最小径d3として取得する(S2203)。

【0069】

続いて、携帯端末4は、記憶部45の鉄筋規格情報452を参照し(S2004)、最大径d1に対応する鉄筋規格を特定できるか否かを判定する(S2205)。図7を参照すると、例えば、最大径d1が6.5mmであれば、鉄筋サイズとしてD6が特定できる。このように鉄筋規格を特定できる場合には(S2005のYES)、特定した鉄筋規格を取得する(S2206)。

【0070】

一方、例えば、最大径d1が8mmであれば、D6及びD10のいずれにも該当せず、鉄筋サイズを特定できない。また、最大径d1が32mmであれば、鉄筋サイズとしてD29及びD32の両方が該当し、鉄筋サイズが重複するので、やはり鉄筋サイズを特定できない。このように鉄筋規格を特定できない場合(S2205のNO)、携帯端末4は、鉄筋規格が後述する図23の領域Aにおいて重複しているか否かを判定する(S2207)。すなわち、最大径d1が図23の領域Aの範囲内か否かを判定するが、その詳細については、後述する。重複していなければ(S2207のNO)、鉄筋規格を特定できない旨の通知及び前回と撮影方向(回転状態)を変えるべき旨の撮影指示をオペレータに行い、それに応えたオペレータの操作を受けることにより、鉄筋を再度撮影し、画像を抽出する(S2208)。このとき、実際には、図8のS807及び図9のS901〜S908の処理を行う。その後、S2201に戻る。

【0071】

S2207において重複していれば(S2207のYES)、携帯端末4は、ふしの高さhを算出する(S2209)。ふしの高さhは、最大径d1から最小径d3を減算することで求められる。次に、重複する鉄筋規格のうち、最大径が大きい方の、ふしの高さの範囲を参照し(S2210)、ふしの高さhが当該範囲内に含まれるか否かを判定する(S2211)。当該範囲内であれば(S2211のYES)、最大径が大きい方の鉄筋規格を特定する(S2212)。当該範囲内でなければ(S2211のNO)、最大径が小さい方の鉄筋規格を特定する(S2213)。そして、特定した鉄筋規格を取得する(S2206)。

【0072】

図7によると、例えば、最大径d1が32mmであれば、鉄筋サイズとしてD29及びD32の2つが該当する。このとき、ふしの高さhが3.0mmであるとすると、図6(a)によると、最大径が大きい方であるD32のふしの高さの範囲1.6〜3.2mmに含まれるので、D32を鉄筋規格として特定する。一方、ふしの高さhが1.5mmであるとすると、図6(a)によると、D32のふしの高さの範囲1.6〜3.2mmに含まれないので、最大径が小さい方であるD29を鉄筋規格として特定する。

【0073】

次に、最大径d1に対応する鉄筋規格が図23の領域Aにおいて重複した場合に(S2207のYES)、S2209〜S2212の処理において、重複する2つの鉄筋規格のうち、最大径が大きい方の、ふしの高さの範囲に含まれていれば、その径が大きい方の鉄筋規格であると特定する理由について説明する。

【0074】

図23は、図7の鉄筋規格情報452のうち、D29及びD32の最大径範囲を抽出した図である。以下、図5に示すように、鉄筋の長さ方向のうち、径長が最大となる位置で片側にふしの見える状態(状態1及び2)を「ふしがち」といい、上記径長が最大となる位置で両側にリブが見える状態(状態3及び4)を「リブがち」という。D29及びD32が重複する範囲には、2つの領域A及びBがある。領域Aは、D29のリブがちと、D32のふしがちとが重なる範囲である。領域Bは、D29のリブがちと、D32のリブがちとが重なる範囲である。なお、D29のふしがちと、D32とが重なることはない。

【0075】

ふしがちの領域Aに含まれる最大径の範囲(最小値及び最大値)は、以下の式14及び式15で算出される。なお、最小径d2は、図5(b)に示すように、ふし及びリブを除いた鉄筋の径長を示し、また、Dは公称直径を示し、αはふしの高さの公称直径に対する割合を示す。そして、ふしがちにおける最大径は、最小径d2にふしの高さを加算したものであり、式3及び式4に示すふしの高さの範囲に応じて変動する。

最小値=最小径d2+ふしの高さの最小値(αD) ・・・式14

最大値=最小径d2+ふしの高さの最大値(2αD) ・・・式15

【0076】

S2209において、ふしの高さh=最大径d1−最小径d3で求められるが、この最大径d1及び最小径d3は、撮影した鉄筋の径である。ふしがちの場合、鉄筋の片側にふしの見える箇所が最大径になり、両側ともにふしの見えない箇所が最小径になるので、最大径d1と最小径d3の差がふしの高さh(≠0)となる。そして、式3及び4によれば、該当する鉄筋規格の公称直径をD、ふしの高さの公称直径に対する割合をαとすると、αD≦h≦2αDが成り立つ。一方、リブがちの場合、鉄筋の両側にリブが見えるため、理論上、鉄筋径は一定で、最大径d1=最小径d3となるので、実際に撮影画像から取得した径で計算すると、ふしの高さh≒0となる。

【0077】

以上によれば、最大径d1が領域Aの範囲内にある場合、D29のふしがちにはなり得ず、D32のふしがちか、D29のリブがちのいずれかになる。そして、ふしの高さhがD32のふしの高さの範囲内であれば、ふしがち(D32)であり、ふしの高さhが0又はその近傍であれば、リブがち(D29)であることが判別できる。すなわち、ふしの高さhが、最大径が大きい方の鉄筋規格(D32)のふしの高さの範囲内であれば、当該鉄筋規格に該当し、そうでなければ、最大径が小さい方の鉄筋規格(D29)に該当する。例えば、ふしの高さhが2.5mmとすると、1.6≦2.5≦3.2であるから、D32のふしがちであると判断できる。また、ふしの高さhが0.2mmとすると、1.6≦h≦3.2に含まれないので、D29のリブがちであると判断できる。

【0078】

一方、最大径d1が領域Bの範囲にある場合、D29及びD32ともに、リブがちであり、ふしの高さh≒0となるので、いずれの鉄筋規格に該当するかが判別できない。この場合、鉄筋の再撮影が必要になるので、S2207では最大径d1が重複範囲のうち、領域Aの範囲内か否かを判定する必要がある。

【0079】

以上本発明の実施の形態について説明したが、図1に示す配筋情報取得システム1の各装置を機能させるために、各装置の処理部で実行されるプログラムをコンピュータにより読み取り可能な記録媒体に記録し、その記録したプログラムをコンピュータに読み込ませ、実行させることにより、本発明の実施の形態に係る配筋情報取得システム1が実現されるものとする。なお、プログラムをインターネット等のネットワーク経由でコンピュータに提供してもよいし、プログラムが書き込まれた半導体チップ等をコンピュータに組み込んでもよい。

【0080】

以上説明した本発明の実施の形態によれば、まず、マーカMK1及びMK2と、白い板材BAとを一体化した背景板Bを鉄筋内に挿入すればよいので、対象鉄筋に直接貼付するマーカや目盛り付きの定規が不要になり、撮影する前にセットするものが少なくて済む。次に、背景板Bと鉄筋をフラッシュ撮影することにより、鉄筋の影による影響を抑えられるので、径長や配筋ピッチの誤計測を大幅に削減することができる。そして、1つの背景板Bを用いることにより、主筋及び補強筋の両方の配筋情報を簡便に取得することが可能である。

【0081】

特に、鉄筋径を推定して呼び名を判別する際に、鉄筋の回転状態にかかわらず、ノイズに対する安定性が高い。次に、図11(b)に示すように、最大径を得るには、鉄筋軸方向にふしが少なくとも1回出現する長さがあれば十分なので、背景板Bの幅を小さくすることができ、作業性に優れている。従って、配筋ピッチが狭い箇所にも背景板Bを簡便に設置することができる。そして、広い範囲の径分布は不要であり、最大径を含む狭い範囲が撮れればよいので、撮影画像におけるノイズが起きにくい。

【0082】

さらに、図7に示すように、実際に撮影した鉄筋の回転状態に関係なく、呼び名ごとにおおよその最大径の範囲を特定した鉄筋規格情報を作成することができる。そして、最大径が鉄筋規格の重複部分に該当した場合であっても、ふしの高さに基づいて、重複する鉄筋規格のうち、いずれかに特定することができ、再度の撮影が不要になる。

【0083】

≪その他の実施の形態≫

以上、本発明を実施するための最良の形態について説明したが、上記実施の形態は本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明はその趣旨を逸脱することなく変更、改良され得るとともに、本発明にはその等価物も含まれる。例えば、以下のような実施の形態が考えられる。

(1)上記実施の形態においては、図9のS903で1000個の径長データから中央値を取得するものとしたが、他の代表値(例えば、最頻値等)を取得するようにしてもよい。

(2)マーカは円形に限らず、例えば、正面から見たときに四角形のものであってもよい。また、マーカは、板材BAの両端に2つ設けられるのに限らず、板材BAの長手方向に所定の間隔をおいて3つ以上設けられてもよい。このとき、配筋情報を取得する必要のある鉄筋を選択し、複数のマーカから、選択した鉄筋を挟む位置にある2つのマーカを特定し、その2つのマーカを用いることが考えられる。

(3)主筋Sが垂直線となす角度及び背景板Bが水平線となす角度を測定し、それらの角度を用いるものとしたが、垂直線や水平線に限らず、画像メモリIMにおけるピクセル配置の縦方向又は横方向に対する角度が確定していれば、他の基準線を使ってもよく、また、主筋S及び背景板Bそれぞれに対する2つの基準線に限らず、1つの基準線を使ってもよい。

(4)上記実施形態においては、例えば図14(b)に示すように、カメラと背景板とが正対(カメラの光軸と背景板とが直交)していることを前提として説明したが、カメラと鉄筋及び背景板とが正対しておらず、例えば、背景板がカメラに対して奥行方法に傾斜している場合にも上記実施形態と同じ式7〜13により鉄筋の径長等を計測することが可能である。

【符号の説明】

【0084】

1 配筋情報取得システム

2 撮影対象部位

3 デジタルカメラ

4 携帯端末(鉄筋規格判別装置、鉄筋規格情報作成装置)

44 処理部

45 記憶部

452 鉄筋規格情報

5 管理サーバ

B 背景板

BA 板材

FL 焦点距離

Lm、LH、Lt カメラからの距離

MK1、MK2 マーカ

Wp ピクセル数

【技術分野】

【0001】

本発明は、鉄筋の画像から規格を判別する装置、及び、その規格の判別に用いられる鉄筋規格情報を作成する装置に関する。

【背景技術】

【0002】

建築工事の現場においては、鉄筋コンクリート構造物の鉄筋を撮影し、その撮影した画像をコンピュータで処理すること(画像処理)により、鉄筋の本数、径及びピッチを計測する。そのとき、撮影対象となる鉄筋(対象鉄筋)は、通常、後方に位置する別の鉄筋や、様々な背景と重なるので、対象鉄筋の画像が不鮮明になり、画像処理の結果として計測される径長等の精度が悪くなる。そこで、画像処理による計測結果の精度を向上させるために、対象鉄筋だけを鮮明に撮影できるように、その後方に白いボードを設置することが必要になる。特許文献1には配筋情報取得装置及びその方法が開示されており、段落0033には白いボードの設置に関して記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−122008号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の配筋情報取得方法には、以下のような問題点がある。

(1)白いボードは、その形状を工夫しない限り、スペースの狭い鉄筋内に挿入できない。すなわち、対象鉄筋の後方に白いボードをうまく設置できない。

(2)別途、マーカを対象鉄筋に貼付する必要がある。

(3)白いボード1枚で主筋及び補強筋の両方を計測することが困難である。

(4)日射や外部の照明により、白いボードに対象鉄筋の影が映り、鉄筋径を誤計測するおそれがある。

【0005】

上記問題点の対策として、本出願人は、特願2010−211111において、以下の手法を提案している。まず、図19(a)に示すように、軸方向における鉄筋径の分布を用いて、鉄筋の回転角度(リブ位置)を3つに分類し、図19(b)に示すような、鉄筋の回転角度に応じた直径のマップ(呼び径ごとの鉄筋径の範囲)である鉄筋規格情報を作成する。そして、実際に鉄筋を撮影し、その撮影した画像に基づいて、軸方向に分布する鉄筋径の中間値を算出し、鉄筋規格情報を参照して、当該中間値が回転角度に応じた鉄筋径の範囲に含まれる呼び径を判別する。

【0006】

しかしながら、上記の鉄筋径の判別方法には、以下のような改良点がある。

(1)撮影した画像にノイズ(鉄筋に生じる影や過度の日射)が多い場合に、正確な鉄筋径分布を取得できず、鉄筋のリブ位置を正しく判別できないことがある(図20参照)。そして、リブ位置を間違えると、図19(b)の鉄筋規格情報において、間違った鉄筋径の範囲を用いて呼び径を判別するので、誤った結果になる可能性がある。

(2)鉄筋径分布を統計処理する際に、所定数以上のサンプルが必要になる。そのため、十分に広い背景板(図21参照)を設置する必要があるので、作業性が悪くなるおそれがある。一方、配筋ピッチが狭く、鉄筋の背後に背景板を入れるスペースが少ない場合には、必要な数のサンプルが得られないことがある。

(3)鉄筋規格情報を、鉄筋の回転角度に合わせて3つのパターン分作成する必要がある。また、鉄筋径は、JIS等で規定されていないので、実測した上で鉄筋規格情報を作成する必要がある。

【0007】

本発明は、上記課題を鑑みてなされたものであり、その主たる目的は、簡単に精度よく鉄筋の配筋情報を取得することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は、鉄筋の画像から規格を判別する鉄筋規格判別装置であって、前記鉄筋の寸法に関する規格ごとに前記鉄筋の最大径の範囲を示す鉄筋規格情報を予め記憶する手段と、前記鉄筋のうち、ふしを含む径を撮影した画像を取得する手段と、前記取得した画像から前記鉄筋の最大径を取得する手段と、前記鉄筋規格情報に基づいて、前記取得した最大径から前記規格を判別する手段と、を備えることを特徴とする。

この構成によれば、異形鉄筋の径は、軸方向のうち、ふしのある位置で最大になるので、最大径を得るためには、少なくとも1個のふしを含む鉄筋径の画像を取得すればよい。これによれば、必要な鉄筋画像の軸方向の幅が狭くて済み、狭い範囲を撮影することにより、画像のノイズが起きにくくなる。

【0009】

そして、最大径は、鉄筋の回転状態によって変化する。従って、鉄筋の寸法に関する規格ごとに、回転状態に応じた最大径の範囲(最小値〜最大値)を予め用意し、取得した鉄筋の最大径を含む当該範囲を特定することにより、当該鉄筋の規格を判別する。これによれば、実際に規格の判別対象となる鉄筋の回転状態を特定しないので、間違った特定による誤判別がなく、ノイズに対する安定性を高くすることができる。

【0010】

また、本発明の上記鉄筋規格判別装置において、前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が1だけ特定される場合には、当該特定される範囲に対応する前記規格を取得し、前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が特定されない、又は、当該範囲が2以上特定される場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径を取得し、前記規格を判別することとしてもよい。

鉄筋規格情報において、鉄筋の各規格の最大径の範囲は必ずしも順次連続しているわけではなく、空いている箇所もあれば、重複する箇所もある。従って、撮影画像から取得した鉄筋の最大径が、鉄筋規格情報における空きや重複部分に該当すると、鉄筋の寸法に関する規格を1つに特定できない。そのような場合に、この構成によれば、角度を変えて撮影し直した画像を用いることにより、当該鉄筋の規格を1つに特定できるようになる。

【0011】

また、本発明の上記鉄筋規格判別装置において、前記記憶した鉄筋規格情報は、前記規格ごとの、ふしの高さの範囲を含み、前記取得した画像から前記鉄筋の最小径をさらに取得し、前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が唯一に特定される場合には、当該特定される範囲に対応する前記規格を取得し、前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が2つ特定される場合には、前記取得した最大径から最小径を減算して前記鉄筋のふしの高さを算出し、前記ふしの高さの範囲に基づいて、前記算出したふしの高さから、前記特定された2つの範囲に対応する規格のうち、いずれか1つの規格を特定し、前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が特定されない場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径及び最小径を取得し、前記規格を判別することとしてもよい。

この構成によれば、鉄筋の最大径から鉄筋の寸法に関する規格が2つ特定された場合に、さらに鉄筋のふしの高さを求めて、規格ごとのふしの高さの範囲と照合することにより、特定された2つの規格のうち、いずれが該当するかを推定することができる。これによれば、再度の鉄筋撮影が不要になる。

【0012】

また、本発明の上記鉄筋規格判別装置において、前記取得した画像は、背景板を用いて撮影されることとしてもよい。

この構成によれば、必要な鉄筋画像の軸方向の幅が狭くて済むので、背景板の幅を小さくすることができ、作業性に優れている。逆に言えば、配筋ピッチが狭い箇所にも背景板を簡便に設置することができる。

【0013】

また、本発明は、鉄筋の寸法に関する規格ごとに当該鉄筋の最大径の範囲を示す鉄筋規格情報を作成する鉄筋規格情報作成装置であって、前記規格ごとの、ふし及びリブを除いた鉄筋の径長である最小径を予め記憶する手段と、前記規格ごとの、当該鉄筋のふしの最小高さ及び最大高さを予め記憶する手段と、前記規格ごとに、前記最小径と、前記最小高さとの合計値を前記最大径の最小値として取得する手段と、前記規格ごとに、前記最小径と、前記最大高さの2倍との合計値を前記最大径の最大値として取得する手段と、前記規格と、前記取得した最大径の最小値及び最大値とを対応付けた鉄筋規格情報を生成し、記憶する手段と、を備えることを特徴とする。

【0014】

鉄筋の最大径は、軸方向のうち、ふしのある位置で得られるが、回転状態によって、最小径及び1個分のふしの高さを含む径と、最小径及び2個分のふしの高さを含む径との間にある。一方、ふしの高さにはばらつきがあり、JIS規格により、鉄筋の呼び名(寸法に関する規格)ごとに最小高さ及び最大高さが決められている。従って、鉄筋の最大径の最小値は、最小径と、ふしの最小高さとを合計したものになる。また、鉄筋の最大径の最大値は、最小径と、ふしの最大高さの2倍とを合計したものである。この構成によれば、鉄筋の規格ごとに、回転状態及びふしの高さのばらつきに基づいて最大径の範囲を特定するので、鉄筋の回転状態を区別することなく、鉄筋規格情報を一元化することができる。

【0015】

また、本発明の上記鉄筋規格情報作成装置において、前記予め記憶する最小径は、前記規格ごとの、各メーカの鉄筋の最小径を平均したものであることとしてもよい。

この構成によれば、各メーカが製造した既存鉄筋の最小径を調査したデータがあるので、規格ごとに平均した最小径を用いる。これによれば、鉄筋のメーカごとに鉄筋規格情報を作成することなく、一元化することができる。

【0016】

その他、本願が開示する課題及びその解決方法は、発明を実施するための形態の欄、及び図面により明らかにされる。

【発明の効果】

【0017】

本発明によれば、簡単に精度よく鉄筋の配筋情報を取得することができる。

【図面の簡単な説明】

【0018】

【図1】配筋情報取得システム1の構成を示す図である。

【図2】携帯端末4のハードウェア構成を示す図である。

【図3】管理サーバ5のハードウェア構成を示す図である。

【図4】配筋情報取得システム1に記憶されるデータの構成を示す図であり、(a)は携帯端末4の記憶部45に記憶されるデータの構成を示し、(b)は管理サーバ5の記憶部55に記憶されるデータの構成を示す。

【図5】異形鉄筋の最大径を説明するための図であり、(a)は異形鉄筋の回転状態と最大径を示し、(b)は回転状態に応じた異形鉄筋の最大径の変化を示す。

【図6】(a)は異形鉄筋のサイズ・寸法・形状のJIS規格を示す図であり、(b)はメーカごとに調査された、異形鉄筋の最小径の寸法を示す図である。

【図7】携帯端末4の鉄筋規格情報452の例を示す図である。

【図8】鉄筋画像の撮影方法を示すフローチャートである。

【図9】携帯端末4による画像処理の第1の実施例を示すフローチャートである。

【図10】携帯端末4による鉄筋径推定の処理を示すフローチャートである。

【図11】背景板Bに関する図であり、(a)は背景板Bの形状を示し、(b)は最大径を用いた鉄筋径の判別方法における必要背景板幅を示し、(c)はマーカの例を示す。

【図12】実際の異形鉄筋の例を示す図である。

【図13】主筋の配筋情報の取得処理を説明するための図であり、主筋及び背景板Bを撮影した画像を示す。

【図14】主筋の配筋情報の取得処理を説明するための図であり、(a)は図13の画像を−φだけ回転した画像を示し、(b)は測定原理を説明するための図を示す。

【図15】携帯端末4による画像処理の第2の実施例を示すフローチャートである。

【図16】主筋及び補強筋の配筋情報の取得処理を説明するための図であり、(a)は主筋及び補強筋の間に背景板Bを斜めに挿入した状態の画像を示し、(b)は(a)の画像において背景板Bの部分だけを2値化した画像を示す。

【図17】主筋及び補強筋の配筋情報の取得処理を説明するための図であり、図16(a)の画像のうち、認識された主筋及び背景板Bを時計回りに−φだけ回転した画像を示す。

【図18】主筋及び補強筋の配筋情報の取得処理を説明するための図であり、図16(a)の画像のうち、認識された補強筋及び背景板Bを時計回りに−φだけ回転した画像を示す。

【図19】従来の鉄筋径の判別方法を説明するための図であり、(a)は異形鉄筋の状態定義を示し、(b)はリブ位置に応じた鉄筋規格情報のデータ構成を示す。

【図20】鉄筋の抽出画像のノイズが多い場合の例を示す図である。

【図21】従来の鉄筋径分布を用いた方法における必要背景板幅を示す図である。

【図22】携帯端末4による鉄筋径推定の処理(改良版)を示すフローチャートである。

【図23】図7の鉄筋規格情報452のうち、D29及びD32の最大径範囲を抽出した図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しながら、本発明を実施するための最良の形態を説明する。本発明の実施の形態に係る配筋情報取得システムは、建設現場において、マーカ(パターン)を両端に付した背景板を異形鉄筋の後ろに配置し、デジタルカメラを用いて両端のマーカ及びその間の異形鉄筋を撮影し、携帯端末(配筋情報取得装置)を用いて撮影画像から異形鉄筋の本数、径長及びピッチ(間隔)等の配筋情報を求め、径長の分布から各鉄筋の種類(規格、公称直径や呼び径)を推定するものである。特に、背景板を鉄筋の間に挿入可能な形状にし、その背景板を斜めに挿入することにより、主筋及びせん断補強筋(以下、簡単に「補強筋」とする)の径長等を同時に計測することができる。なお、本実施の形態では、主筋は、鉛直方向に配置されているものとし、補強筋は、水平方向に配置されているものとする。

【0020】

さらに、最小径の調査データ(配筋指針)及びふしの高さのJIS規格を用いて、鉄筋の種類ごとに、鉄筋の回転により変化する最大径の範囲(鉄筋規格情報)を予め用意する。そして、実際に撮影した画像から最大径を求め、鉄筋規格情報に基づいて最大径から鉄筋の種類を判別する。

【0021】

これによれば、現場で簡単に精度よく配筋情報を取得できるので、設計図面情報と比較、照合することにより、その場で出来形の正当性を判断することができる。そして、鉄筋の回転状態を区別せずに、最大径により鉄筋の種類を判別するので、ノイズがあっても安定して判別することができる。

【0022】

≪システムの構成と概要≫

図1は、配筋情報取得システム1の構成を示す図である。配筋情報取得システム1は、建設現場におけるデジタルカメラ3及び携帯端末4と、事務所における管理サーバ5とを備える。デジタルカメラ3と、携帯端末4との間は、USB(Universal Serial Bus)ケーブル等による接続でデータの送受信が可能である。携帯端末4と、管理サーバ5との間は、無線通信等によりデータの送受信が可能である。

【0023】

デジタルカメラ3は、鉄筋を含む柱、梁、床、壁等の撮影対象部位2を撮影するものであって、画素数が例えば400万画素以上であり、オートフォーカス機能をオフにできるものが用いられる。携帯端末4は、携帯型情報処理機器であり、デジタルカメラ3から撮影したデジタル画像を取り込んで配筋情報を生成し、管理サーバ5から設計図面情報を受信し、配筋情報と、設計図面情報とを比較、照合することにより、出来形が正当か否かを判定する。なお、携帯端末4は、PC(Personal Computer)やサーバで代用してもよい。管理サーバ5は、設計図面情報や工事写真情報を記憶する記憶部55を備え、それらの情報を携帯端末4と送受信する。

【0024】

≪装置の構成≫

図2は、携帯端末4のハードウェア構成を示す図である。携帯端末4は、通信部41、表示部42、入力部43、処理部44及び記憶部45を備える。通信部41は、デジタルカメラ3や管理サーバ5とデータ通信を行う部分であり、例えば、USBポートやNIC(Network Interface Card)等によって実現される。表示部42は、処理部44からの指示によりデータを表示する部分であり、例えば、液晶ディスプレイ(LCD:Liquid Crystal Display)等によって実現される。入力部43は、オペレータがデータ(例えば、鉄筋規格情報等のデータ)を入力する部分であり、例えば、キーボードやマウス等によって実現される。処理部44は、各部間のデータの受け渡しを行うととともに、携帯端末4全体の制御を行うものであり、CPU(Central Processing Unit)が所定のメモリに格納されたプログラムを実行することによって実現される。記憶部45は、処理部44からデータを記憶したり、記憶したデータを読み出したりするものであり、例えば、フラッシュメモリやハードディスク装置等の不揮発性記憶装置によって実現される。

【0025】

図3は、管理サーバ5のハードウェア構成を示す図である。管理サーバ5は、通信部51、表示部52、入力部53、処理部54及び記憶部55を備える。通信部51は、無線ネットワークを介して携帯端末4とデータ通信を行う部分であり、例えば、NIC等によって実現される。表示部52は、処理部54からの指示によりデータを表示する部分であり、例えば、液晶ディスプレイ等によって実現される。入力部53は、オペレータがデータ(例えば、設計図面情報等のデータ)を入力する部分であり、例えば、キーボードやマウス等によって実現される。処理部54は、各部間のデータの受け渡しを行うととともに、管理サーバ5全体の制御を行うものであり、CPUが所定のメモリに格納されたプログラムを実行することによって実現される。記憶部55は、処理部54からデータを記憶したり、記憶したデータを読み出したりするものであり、例えば、フラッシュメモリやハードディスク装置等の不揮発性記憶装置によって実現される。

【0026】

≪データの構成≫

図4は、配筋情報取得システム1に記憶されるデータの構成を示す図である。図4(a)は、携帯端末4の記憶部45に記憶されるデータの構成を示す。記憶部45は、画像処理プログラム451及び鉄筋規格情報452を記憶する。画像処理プログラム451は、デジタルカメラ3で撮影された画像データから配筋情報を取得し、設計図面情報との適合性を判定する処理を行うプログラムであり、当該処理の必要に応じて処理部44の指示により記憶部45から読み出される。鉄筋規格情報(鉄筋種類情報)452は、径長の分布から鉄筋の寸法に関する規格(種類)を求めるために用いられるテーブル情報である。その詳細は、別途説明する。

【0027】

図4(b)は、管理サーバ5の記憶部55に記憶されるデータの構成を示す。記憶部55は、設計図面情報551及び工事写真情報552を予め記憶する。設計図面情報551は、鉄筋等、建造物の設計に係る図面情報(異形鉄筋の径長を含む)であり、管理者により記憶部55に登録され、必要に応じて管理サーバ5から携帯端末4に送信される。工事写真情報552は、実際の建設現場における建造物の写真情報であり、デジタルカメラ3で撮影された写真情報が、携帯端末4経由で管理サーバ5に送信され、記憶部55に記憶される。

【0028】

図5は、異形鉄筋の最大径を説明するための図である。異形鉄筋は、建物の構造用材料として、表面に突起が形成された棒状の鋼材であり、突起として、節(ふし)と、リブとが設けられている。ふしは、鉄筋の周方向に半円弧状に形成された突起が軸方向に等間隔に設けられるものである。リブは、鉄筋の径方向に対向する位置に形成された突起が軸方向に延設されるものである。なお、図12は、実際の異形鉄筋の例を示す図である。鉄筋の軸線に対して周囲から垂直な方向に見た(撮影した)場合、その軸周りの撮影方向によって、ふし及びリブの見え方が変わるため、異形鉄筋の最大径も変化する。以下、異形鉄筋の、撮影方向に対する所定の基準状態(例えば、後述する図5(a)の状態1)からの軸周りの回転の程度(以下、回転状態という)により、異形鉄筋の撮影方向を表すものとする。

【0029】

図5(a)は、異形鉄筋の回転状態と最大径を示す。図5(b)は、回転状態に応じた異形鉄筋の最大径の変化を模式的に示す。なお、異形鉄筋の最小径とは、撮影画像に関係なく、ふし及びリブを除いた鉄筋の径長を意味し、回転状態にかかわらず一定である。最大径は、片側にふしの見える状態(状態1及び2)の径長と、両側にリブの見える状態(状態3及び4)の径長とに大別される。一般的な異形鉄筋において、リブの高さと、ふしの高さとは同じであることから、各状態の最大径は以下の式1及び式2で算出される。

状態1及び2における最大径 = 最小径+ふしの高さ ・・・式1

状態3及び4における最大径 = 最小径+ふしの高さ×2 ・・・式2

【0030】

一方、図6(a)は、異形鉄筋のサイズ・寸法・形状のJIS規格を示す図であり、鉄筋サイズ(呼び名)ごとに、ふしの高さの最小値及び最大値が示されている。図6(b)は、メーカごとに調査された、異形鉄筋の最小径の寸法を示す図であり、各鉄筋サイズ(呼び名)の最小径の6社平均が示されている。

【0031】

そこで、本実施形態では、異形鉄筋の回転状態に応じた最大径の最小値は、図6(a)に示すJISで規定されたふしの高さと、図6(b)に示す最小径の平均値データとを用いて、上記の式1から算出するものとする。そして、上記最大径の最大値は、上記ふしの高さと、上記最小径の平均値データとを用いて、上記の式2から算出するものとする。この場合、一般的なリブ及びふしの形状であれば、異形鉄筋の最大径は、メーカによらず、共通に定義することができる。

【0032】

続いて、異形鉄筋の最大径マップ(鉄筋規格情報)の作成方法について説明する。詳細には、鉄筋サイズごとに最大径の範囲を算出する。最大径の算出には、上記の式1及び式2を用いる。ただし、ふしの高さは、JISにより、鉄筋サイズに応じた、公称直径に対する割合α(4%、4.5%、5%)を用いて、以下の式3及び式4のように規定されている。

ふしの高さの最大値=公称直径×2α ・・・式3

ふしの高さの最小値=公称直径×α ・・・式4

ただし、α=4%(D6〜13)、4.5%(D16)、5%(D19〜D51)

【0033】

従って、鉄筋サイズごとの最大径の最小値と最大値は、以下の式5及び式6で算出される。

最小値=最小径+ふしの高さの最小値(公称直径d'×α) :状態1、2・・・式5

最大値=最小径+ふしの高さの最大値(公称直径d'×2α)×2:状態3、4・・・式6

【0034】

上記の方法で、鉄筋サイズごとに最大径分布の算出を行い、マップを作成する。図7は、携帯端末4の鉄筋規格情報452の例を示す図である。例えば、鉄筋サイズD6の最大径の範囲は、約6〜7mmであることが読み取れる。なお、鉄筋規格情報452は、鉄筋サイズごとに、最大径の最小値及び最大値を数値で示した表形式の情報であってもよい。

【0035】

≪システムの処理≫

図8は、鉄筋画像の撮影方法を示すフローチャートである。これは、建設現場において、撮影者が背景板及びデジタルカメラ3を用いて鉄筋を撮影し、その撮影画像を携帯端末4に転送し、携帯端末4を用いて撮影画像から配筋情報を取得する手順を示すものである。

【0036】

まず、撮影者は、デジタルカメラ3を決定する(S801)。その際、400万画素以上の設定が可能であり、かつ、オートフォーカス機能を切れるものか否かを確認し(S802)、その条件が合わなければ(S802のNO)、再度デジタルカメラ3を選び直す(S801)。当該条件が合えば(S802のYES)、決定したデジタルカメラ3のオートフォーカス機能をオフにし、撮影対象部位2と、デジタルカメラ3との間の適正な距離(例えば、2m)で焦点が合うように調節する(S803)。これ以降は、焦点距離を一定とする。そして、キャリブレーションボードを撮影し、カメラパラメータを取得する(S804)。これは、カメラキャリブレーションと呼ばれるもので、格子模様や等間隔ドットを印刷した紙であるボードを撮影することにより、デジタルカメラ3の歪み等を検出するものである。

【0037】

次に、撮影者は、鉄筋を含む撮影対象部位2を決定し(S805)、その鉄筋の背後に背景板を挿入する(S806)。背景板を固定するために、主筋だけがある場合には、磁石等を用いることが考えられ、一方、主筋及び補強筋の両方がある場合には、入り組んだ鉄筋の間に立て掛けるだけでもよい。

【0038】

図11(a)は、背景板Bの形状を示す図である。背景板Bは、板材BA、マーカMK1及びMK2からなる。板材BAは、鉄筋を撮影する際の背景になる帯状の板材であり、少なくとも一方の面に鉄筋と異なる色(例えば、白色)が着けられ、さらに反射材が貼付される。反射材は、蛍光塗料等を塗布したものである。これによれば、鉄筋をフラッシュ撮影したときに、鉄筋の影が映らなくなり、撮影画像の画質が向上する。なお、板材BAに直接蛍光塗料を塗布してもよい。

【0039】

板材BAの幅T1は、異形鉄筋のふしのピッチ(例えば、20mm)より大きく、かつ、補強筋の間隔(例えば、100mm)より小さく、例えば、50mmに形成される。一方、マーカMK1及びMK2は、板材BAの両端に付され、その幅T2は、補強筋の間隔(例えば、100mm)より小さく、例えば、70mm以下に形成される。

【0040】

これによれば、板材BAの幅T1がふしのピッチより大きいので、背景板Bの位置にかかわらず、背景板Bの前にいずれかのふしが必ず存在した状態で撮影できる。従って、ふしの分布を把握しつつ、鉄筋の最大径長を計測できる。そのとき、幅T1が限られた大きさなので、計算時間の短縮を図れる。また、板材BAの幅T1及びマーカMK1、MK2の幅T2が補強筋のピッチより小さいので、補強筋と干渉することなく、容易に背景板Bを鉄筋内に挿入することができる。

【0041】

図11(b)は、最大径を用いた鉄筋径の判別方法における必要背景板幅を示す。撮影画像の中に、最大径となるふしの部分が1つでも入ればよいので、背景板Bの幅T1を小さくすることができる。

【0042】

マーカは、自然界に存在しない特徴的な形状であり、事前にその大きさ(寸法)が分かっているものであって、マーカの大きさと、撮影した画像におけるマーカ内のピクセル数とから1ピクセル当たりの長さ(1ピクセル長)を求め、一方、2つのマーカMK1と、MK2との間をスキャンすることによりその間にある鉄筋を認識し、さらには、撮影対象部位2と、デジタルカメラ3との間の距離を推定するために用いられる。

【0043】

図11(c)は、マーカの例を示す図である。クロスマーカ及び円形マーカが示されている。背景板BにマーカMK1、MK2を付与し、背景板Bを鉄筋の背後に設置することにより、デジタルカメラ3から同一の距離にあるマーカ及び鉄筋を撮影できるため、撮影された画像データにおいて、マーカと鉄筋との間で1ピクセル当たりの長さが等しくなるので、精度よく径長やピッチを求めることができる。

【0044】

そして、対象を適正な距離(例えば、2m)だけ離れた位置からデジタルカメラ3で撮影し(S807)、撮影画像を携帯端末4に転送し、画像処理を実行する(S808)。なお、デジタルカメラ3の撮影方向の垂直角度は約0°とし、水平角度は任意とする。携帯端末4による画像処理の詳細は、後記する。画像処理の後、携帯端末4の表示部42に計算結果が表示される(S809)。そして、その計算結果が、設計図面情報の鉄筋径、ピッチであれば(S810のYES)、配筋状態が正常であるとして、撮影作業を終了する。一方、計算結果が設計図面情報の鉄筋径、ピッチでなければ(S810のNO)、撮影者は、配筋の是正を現場の作業者に指示し(S811)、是正が実施された後、撮影対象部位2を再度決定し(S805)、撮影作業を行う。

【0045】

図9は、携帯端末4による画像処理の第1の実施例を示すフローチャートである。この処理は、携帯端末4がデジタルカメラ3から画像データを取得し、内蔵の画像メモリに格納したときに行われる。この実施例では、撮影対象部位2が主筋のみの場合の処理について説明する。

【0046】

まず、携帯端末4は、画像処理プログラムを呼び出す(S901)。具体的には、処理部54が、記憶部55から画像処理プログラム451を読み出し、主記憶装置(メインメモリ)にロードし、プログラムカウンタ(制御ポインタ)を画像処理プログラム451の開始アドレスに位置付ける。これにより、携帯端末4の処理部44が画像処理プログラム451に従って処理を開始する。その処理フローがS902〜S914に示されている。

【0047】

まず、携帯端末4(処理部44)は、デジタル画像、カメラ焦点距離FL[pixel]、マーカMK1、MK2内の基準長[mm]及びマーカ間距離M[mm]を取得する(S902)。デジタル画像は、デジタルカメラ3から、USBケーブルを経由して画像メモリ内に取得する。カメラ焦点距離FL、マーカ内基準長及びマーカ間距離Mは、撮影者の操作により入力部53を通じて取得する。なお、マーカ内基準長は、マーカMK1、MK2における基準となる長さであり、例えば、円形マーカならば、その円の直径の長さが適用される。次に、画像の補正及び二値化を行う(S903)。具体的には、S804で取得したカメラパラメータを用いてデジタル画像の歪み等を補正し、補正したデジタル画像をピクセル値=0(黒)又は1(白)の白黒画像に変換する。

【0048】

続いて、携帯端末4は、二値化された画像データから、主筋Sが垂直線となす角度及び背景板Bが水平線となす角度を測定する(S904)。図13を用いて説明すると、垂直線は、画像メモリIMにおけるピクセル配置の縦方向に平行な直線を意味し、水平線は、画像メモリIMにおけるピクセル配置の横方向に平行な直線を意味するものとする。角度は、時計回りの方向を正とする。そして、画像メモリIMにおいて縦方向に延びる、ピクセル値が0(黒)の矩形領域を主筋Sとし、その矩形の長辺に平行で、かつ、その矩形の中心を通る直線を主筋Sの中心線として抽出し、その中心線と、垂直線との間の角度をθとする。また、マーカMK1及びMK2の中心を通る直線を背景板Bの中心線として抽出し、その中心線と、水平線との間の角度をφとする。

【0049】

続いて、携帯端末4は、元の画像を時計回りに−φだけ回転し、背景板Bを水平線と平行にする(S905)。図14(a)は、図13の画像を−φだけ回転したものであり、背景板Bの中心線が水平線と平行になっている。

【0050】

次に、背景板Bの部分だけの画像を抽出する(S906)。図14(b)の上方には、背景板Bの部分だけを抽出した画像が示されている。そして、マーカMK1、MK2の、背景板Bに沿った最大ピクセル数をカウントする(S907)。具体的には、マーカである円形の直径のうち、最大の直径を特定し、その径長に含まれるピクセル数をカウントする。そして、マーカ内基準長をピクセル数で除することにより、1ピクセル当たりの長さが求められる。これによれば、円形のマーカを用いることにより、どの方向からマーカを見ても最大直径が一定になるので、マーカの向きが変わっても精度よく1ピクセル当たりの長さを特定することができる。さらに、カメラからの距離Lm1、Lm2、LHを求める。(S908)。図14(b)に示すように、距離Lm1は、カメラと、マーカMK1との間の距離である。距離Lm2は、カメラと、マーカMK2との間の距離である。距離LHは、カメラと、背景板Bとの間の最短距離であり、カメラと、各鉄筋との間の距離を計算する際に用いられる。各距離は、以下の式7、8、9によって求められる。

Lm1=FL×(マーカMK1の基準長/マーカMK1のピクセル数)・・・式7

Lm2=FL×(マーカMK2の基準長/マーカMK2のピクセル数)・・・式8

LH=√(Lm12−(Lm12−Lm22+M2)2/4M2) ・・・式9

【0051】

さらに、携帯端末4は、各主筋の径を推定する(S909)。主筋の径長を推定することによって、鉄筋としての種類を特定する。この処理の詳細は、サブルーチンの処理として別途説明する。

【0052】

次に、携帯端末4は、デジタルカメラ3の座標(位置)、姿勢及び設計図面情報を取得する(S910)。デジタルカメラ3の座標は、例えば、GPS(Global Positioning System)機器を接続することにより、撮影画像に付与される位置情報として取得する。デジタルカメラ3の姿勢は、撮影時のカメラ姿勢を検知する機能(デジタルカメラ3又は接続機器の機能)により取得する。設計図面情報は、携帯端末4が、管理サーバ5の記憶部55に記憶された設計図面情報551を受信することにより、取得する。そして、撮影された画像の対象部位(工事箇所)を特定し、該当する設計図面情報との適合性を判定する(S911)。例えば、推定した異形鉄筋の径長と、設計図面情報に含まれる異形鉄筋の径長との適合性を判定する。

【0053】

図面通りできていれば(S912のYES)、携帯端末4は、設計図面情報及び認識情報を表示部42に出力する(S913)。設計図面情報は、図面上の鉄筋の対象部位、座標、本数、ピッチ、径長等である。認識情報は、実際の鉄筋の本数、ピッチ及び径長である。図面通りできていなければ(S912のNO)、異常内容を示す配筋異常情報、設計図面情報及び認識情報を表示部42に出力する(S914)。なお、適合性の判定結果を表示部42に出力するのではなく、通信部41を通じて他の装置に送信することも可能である。

【0054】

図10は、携帯端末4による鉄筋径推定の処理を示すフローチャートである。これは、画像処理プログラムのうち、主筋及び補強筋を含む鉄筋径の推定サブルーチンの処理であり、二値化した画像データから、各鉄筋の連続的な径長を抽出し、その径長データの最大値を求め、その最大値に応じて鉄筋の規格を特定するものである。

【0055】

まず、携帯端末4は、背景板Bに対して垂直方向の1pixelずつの位置に対応する連続的な径長[mm]を抽出する(S1001)。図14(b)で説明すると、まず、背景板Bに対して垂直方向の所定位置においてマーカMK1からMK2へ、ピクセル値が0(黒)のピクセルをサーチし、鉄筋径の背景板Bに沿ったピクセル数Wpを求める。そのとき、鉄筋、マーカ間の背景板Bに沿ったピクセル数Pも求める。ここで、鉄筋間のピクセル数、すなわち、配筋ピッチは、隣り合う鉄筋の中心軸間の間隔を示すものであり、例えば、左側エッジ間ピクセル数及び右側エッジ間ピクセル数の平均値として算出される。

【0056】

続いて、鉄筋、マーカ間の背景板Bに沿った距離mを求め、カメラから各鉄筋までの距離Ltを求め、各鉄筋径Wm及び鉄筋ピッチm’を求める。例えば、図14(b)の鉄筋2に関しては、以下の式10、11、12、13で求められる。なお、式12及び式13は、主筋に関する計算式である。補強筋に関しては、後記する。

m2=M×P2/ΣPn (ΣPn:n=1〜6) ・・・式10

Lt2=√(LH2+m22) ・・・式11

Wm2=WP2×Lt2/FL×cos(φ+θ) ・・・式12

m2’=m2×cos(φ+θ) ・・・式13

Lt1を求めるときには、式10のP2をP1+P2に置き換える。Lt3を求めるときには、式10のP2をP3に置き換える。Lt4を求めるときには、式10のP2をP3+P4に置き換える。

【0057】

次に、携帯端末4は、抽出した径長データから異常値を除去する(S1002)。詳細には、鉄筋径分布の全データのうち、上部5%のデータと、下部5%のデータとを除去する。これは、背景板Bと、そうでない部分との境界付近にノイズが発生しやすいためである。そして、鉄筋径分布の全データのうち、残った中央部90%のデータにおける最大値を特定し、最大径d1として取得する(S1003)。

【0058】

続いて、携帯端末4は、記憶部45の鉄筋規格情報452を参照し(S1004)、最大径d1に対応する鉄筋規格を特定できるか否かを判定する(S1005)。図7を参照すると、例えば、最大径d1が6.5mmであれば、鉄筋サイズとしてD6が特定できる。このように鉄筋規格を特定できる場合には(S1005のYES)、特定した鉄筋規格を取得する(S1006)。一方、例えば、最大径d1が8mmであれば、D6にも、D10にも該当せず、鉄筋サイズが特定できない。すなわち、D6の最大径は約6〜7mmであり、D10の最大径は約9〜10.5mmであり、d1=8mmはいずれの範囲にも含まれない。このように鉄筋規格を特定できない場合には(S1005のNO)、その旨の通知及び前回と撮影方向(回転状態)を変えるべき旨の撮影指示をオペレータに行い、それに応えたオペレータの操作を受けることにより、鉄筋を再度撮影し、画像を抽出する(S1007)。このとき、実際には、S807及びS901〜S908の処理を行う。その後、S1001に戻る。

【0059】

なお、例えば、最大径d1が32mmであれば、鉄筋サイズとしてD29と、D32とが該当する。すなわち、D29の最大径は約28.5〜33mmであり、D32の最大径は約31.5〜36.5mmであるため、約31.5〜33mmの範囲が重複しており、d1=32mmは、当該重複範囲に含まれるので、D29及びD32の両方に該当する。このように2つの鉄筋規格に該当したときには、

・鉄筋規格が特定できないので無条件に撮り直す、

・鉄筋規格をD29又はD32として取得する、

・D29又はD32をオペレータに通知し、オペレータの操作に応じて、角度を変えて撮り直す、

といった様々な対応が考えられる。実際には、D29以上か否か、又は、D32以下か否かを知りたいときもあるので、「D29又はD32」の通知であっても役に立つことがある。

【0060】

また、例えば、最大径d1が8mmであれば、D6と、D10との間であり、該当する鉄筋サイズがない。このように2つの鉄筋規格の間にあるときには、

・鉄筋規格が特定できないので無条件に撮り直す、

・鉄筋規格をD6又はD10として取得する、

・D6又はD10を通知し、オペレータの操作に応じて、角度を変えて撮り直す、

といった様々な対応が考えられる。実際には、D6以上か否か、又は、D10以下か否かを知りたいときもあるので、「D6又はD10」の通知であっても役に立つことがある。

【0061】

≪主筋及び補強筋が混在する場合の処理≫

図15は、携帯端末4による画像処理の第2の実施例を示すフローチャートであり、図9のフローチャートにS1505、S1511〜S1515の処理を追加したものである。この実施例では、撮影対象部位2において主筋及び補強筋が混在している場合に、主筋と、補強筋とを判別し、それぞれの配筋情報を取得する処理について説明する。

【0062】

まず、携帯端末4は、図9のS901〜S904の処理と同様に、画像処理プログラムを呼び出し、デジタル画像や焦点距離等を取得し、画像の二値化を行い、主筋Sが垂直線となす角度θを測定する(S1501〜S1504)。続いて、S1503で二値化した画像データを時計回りに−θだけ回転し、主筋Sの中心線が垂直線と平行になるようにし、背景板Bの部分だけを対象として抽出した、ピクセル値が0(黒)の領域について、主筋か、補強筋かを判別する(S1505)。このとき、黒の領域の個数により鉄筋の本数が分かる。

【0063】

図16〜図18は、主筋及び補強筋が混在したときの処理を説明するための図である。図16(a)は、主筋及び補強筋の間に背景板Bを斜めに挿入した状態の画像を示し、主筋と補強筋とのなす角度が90°であり、主筋Sの中心線が垂直線と平行であり、背景板Bの中心線と水平線とのなす角度がφである。次に、図16(b)は、図16(a)の画像において背景板Bの部分だけを抽出した画像を示す。その画像の、ピクセル値が0(黒)の領域について、中心線と水平線とのなす角度が90°の箇所が主筋と認識され、Wspi(i=1〜5)が主筋の径長となる。一方、中心線と水平線とのなす角度が0°の箇所が補強筋と認識され、Whpj(j=1、2)が補強筋の径長となる。

【0064】

次に、携帯端末4は、背景板Bの中心線が水平線と平行になるように、主筋及び背景板Bを−φ回転する(S1506)。図17は、図16(a)の画像のうち、認識された主筋及び背景板Bを時計回りに−φだけ回転した画像を示す。そして、背景板Bの部分だけの画像を抽出する(S1507)と、図14(b)の上方に示すような、マーカ及び主筋の画像になるので、図9のS907〜S909の処理と同様に、各主筋の径長及びピッチを計算する(S1508〜S1510)。詳細には、式7〜13により計算するが、式12及び式13において、cos(φ+θ)の代わりにcosφを用いる。

【0065】

続いて、携帯端末4は、背景板Bの中心線が水平線と平行になるように、補強筋及び背景板Bを−φ回転する(S1511)。図18は、図16(a)の画像のうち、認識された補強筋及び背景板Bを時計回りに−φだけ回転した画像を示す。そして、背景板Bの部分だけの画像を抽出する(S1512)と、図14(b)の上方に示すような、マーカ及び補強筋の画像になるので、図9のS907〜S909の処理と同様に、各補強筋の径長及びピッチを計算する(S1513〜S1515)。詳細には、式7〜13により計算するが、式12及び式13において、cos(φ+θ)の代わりにsinφを用いる。

【0066】

さらに、携帯端末4は、図9のS910〜S914の処理と同様に、計算した配筋情報が設計図面情報の通りか否かを判断し、その結果に応じた情報を出力する(S1516〜S1520)。

【0067】

≪鉄筋径推定処理の別の実施例≫

図22は、携帯端末4による鉄筋径推定の処理を示すフローチャートである。これは、図10に示す鉄筋径の推定サブルーチンの処理において、最大径に対応する鉄筋規格が重複する場合に、ふしの高さに基づいて、いずれの鉄筋規格であるかを判別するようにしたものである。なお、S2201〜S2205の処理は、S2203において最大径d1とともに最小径d3を取得する点を除いて、S1001〜S1005の処理と同様であるため、詳細に関しては図10のS1001〜S1005の説明を参照のこと。

【0068】

まず、携帯端末4は、背景板Bに対して垂直方向の1pixelずつの位置に対応する連続的な径長[mm]を抽出する(S2201)。次に、携帯端末4は、抽出した径長データから異常値を除去する(S2202)。すなわち、鉄筋径分布の全データのうち、上部5%のデータと、下部5%のデータとを除去する。そして、鉄筋径分布の全データのうち、残った中央部90%のデータにおける最大値及び最小値を特定し、最大径d1及び最小径d3として取得する(S2203)。

【0069】

続いて、携帯端末4は、記憶部45の鉄筋規格情報452を参照し(S2004)、最大径d1に対応する鉄筋規格を特定できるか否かを判定する(S2205)。図7を参照すると、例えば、最大径d1が6.5mmであれば、鉄筋サイズとしてD6が特定できる。このように鉄筋規格を特定できる場合には(S2005のYES)、特定した鉄筋規格を取得する(S2206)。

【0070】

一方、例えば、最大径d1が8mmであれば、D6及びD10のいずれにも該当せず、鉄筋サイズを特定できない。また、最大径d1が32mmであれば、鉄筋サイズとしてD29及びD32の両方が該当し、鉄筋サイズが重複するので、やはり鉄筋サイズを特定できない。このように鉄筋規格を特定できない場合(S2205のNO)、携帯端末4は、鉄筋規格が後述する図23の領域Aにおいて重複しているか否かを判定する(S2207)。すなわち、最大径d1が図23の領域Aの範囲内か否かを判定するが、その詳細については、後述する。重複していなければ(S2207のNO)、鉄筋規格を特定できない旨の通知及び前回と撮影方向(回転状態)を変えるべき旨の撮影指示をオペレータに行い、それに応えたオペレータの操作を受けることにより、鉄筋を再度撮影し、画像を抽出する(S2208)。このとき、実際には、図8のS807及び図9のS901〜S908の処理を行う。その後、S2201に戻る。

【0071】

S2207において重複していれば(S2207のYES)、携帯端末4は、ふしの高さhを算出する(S2209)。ふしの高さhは、最大径d1から最小径d3を減算することで求められる。次に、重複する鉄筋規格のうち、最大径が大きい方の、ふしの高さの範囲を参照し(S2210)、ふしの高さhが当該範囲内に含まれるか否かを判定する(S2211)。当該範囲内であれば(S2211のYES)、最大径が大きい方の鉄筋規格を特定する(S2212)。当該範囲内でなければ(S2211のNO)、最大径が小さい方の鉄筋規格を特定する(S2213)。そして、特定した鉄筋規格を取得する(S2206)。

【0072】

図7によると、例えば、最大径d1が32mmであれば、鉄筋サイズとしてD29及びD32の2つが該当する。このとき、ふしの高さhが3.0mmであるとすると、図6(a)によると、最大径が大きい方であるD32のふしの高さの範囲1.6〜3.2mmに含まれるので、D32を鉄筋規格として特定する。一方、ふしの高さhが1.5mmであるとすると、図6(a)によると、D32のふしの高さの範囲1.6〜3.2mmに含まれないので、最大径が小さい方であるD29を鉄筋規格として特定する。

【0073】

次に、最大径d1に対応する鉄筋規格が図23の領域Aにおいて重複した場合に(S2207のYES)、S2209〜S2212の処理において、重複する2つの鉄筋規格のうち、最大径が大きい方の、ふしの高さの範囲に含まれていれば、その径が大きい方の鉄筋規格であると特定する理由について説明する。

【0074】

図23は、図7の鉄筋規格情報452のうち、D29及びD32の最大径範囲を抽出した図である。以下、図5に示すように、鉄筋の長さ方向のうち、径長が最大となる位置で片側にふしの見える状態(状態1及び2)を「ふしがち」といい、上記径長が最大となる位置で両側にリブが見える状態(状態3及び4)を「リブがち」という。D29及びD32が重複する範囲には、2つの領域A及びBがある。領域Aは、D29のリブがちと、D32のふしがちとが重なる範囲である。領域Bは、D29のリブがちと、D32のリブがちとが重なる範囲である。なお、D29のふしがちと、D32とが重なることはない。

【0075】

ふしがちの領域Aに含まれる最大径の範囲(最小値及び最大値)は、以下の式14及び式15で算出される。なお、最小径d2は、図5(b)に示すように、ふし及びリブを除いた鉄筋の径長を示し、また、Dは公称直径を示し、αはふしの高さの公称直径に対する割合を示す。そして、ふしがちにおける最大径は、最小径d2にふしの高さを加算したものであり、式3及び式4に示すふしの高さの範囲に応じて変動する。

最小値=最小径d2+ふしの高さの最小値(αD) ・・・式14

最大値=最小径d2+ふしの高さの最大値(2αD) ・・・式15

【0076】

S2209において、ふしの高さh=最大径d1−最小径d3で求められるが、この最大径d1及び最小径d3は、撮影した鉄筋の径である。ふしがちの場合、鉄筋の片側にふしの見える箇所が最大径になり、両側ともにふしの見えない箇所が最小径になるので、最大径d1と最小径d3の差がふしの高さh(≠0)となる。そして、式3及び4によれば、該当する鉄筋規格の公称直径をD、ふしの高さの公称直径に対する割合をαとすると、αD≦h≦2αDが成り立つ。一方、リブがちの場合、鉄筋の両側にリブが見えるため、理論上、鉄筋径は一定で、最大径d1=最小径d3となるので、実際に撮影画像から取得した径で計算すると、ふしの高さh≒0となる。

【0077】

以上によれば、最大径d1が領域Aの範囲内にある場合、D29のふしがちにはなり得ず、D32のふしがちか、D29のリブがちのいずれかになる。そして、ふしの高さhがD32のふしの高さの範囲内であれば、ふしがち(D32)であり、ふしの高さhが0又はその近傍であれば、リブがち(D29)であることが判別できる。すなわち、ふしの高さhが、最大径が大きい方の鉄筋規格(D32)のふしの高さの範囲内であれば、当該鉄筋規格に該当し、そうでなければ、最大径が小さい方の鉄筋規格(D29)に該当する。例えば、ふしの高さhが2.5mmとすると、1.6≦2.5≦3.2であるから、D32のふしがちであると判断できる。また、ふしの高さhが0.2mmとすると、1.6≦h≦3.2に含まれないので、D29のリブがちであると判断できる。

【0078】

一方、最大径d1が領域Bの範囲にある場合、D29及びD32ともに、リブがちであり、ふしの高さh≒0となるので、いずれの鉄筋規格に該当するかが判別できない。この場合、鉄筋の再撮影が必要になるので、S2207では最大径d1が重複範囲のうち、領域Aの範囲内か否かを判定する必要がある。

【0079】

以上本発明の実施の形態について説明したが、図1に示す配筋情報取得システム1の各装置を機能させるために、各装置の処理部で実行されるプログラムをコンピュータにより読み取り可能な記録媒体に記録し、その記録したプログラムをコンピュータに読み込ませ、実行させることにより、本発明の実施の形態に係る配筋情報取得システム1が実現されるものとする。なお、プログラムをインターネット等のネットワーク経由でコンピュータに提供してもよいし、プログラムが書き込まれた半導体チップ等をコンピュータに組み込んでもよい。

【0080】

以上説明した本発明の実施の形態によれば、まず、マーカMK1及びMK2と、白い板材BAとを一体化した背景板Bを鉄筋内に挿入すればよいので、対象鉄筋に直接貼付するマーカや目盛り付きの定規が不要になり、撮影する前にセットするものが少なくて済む。次に、背景板Bと鉄筋をフラッシュ撮影することにより、鉄筋の影による影響を抑えられるので、径長や配筋ピッチの誤計測を大幅に削減することができる。そして、1つの背景板Bを用いることにより、主筋及び補強筋の両方の配筋情報を簡便に取得することが可能である。

【0081】

特に、鉄筋径を推定して呼び名を判別する際に、鉄筋の回転状態にかかわらず、ノイズに対する安定性が高い。次に、図11(b)に示すように、最大径を得るには、鉄筋軸方向にふしが少なくとも1回出現する長さがあれば十分なので、背景板Bの幅を小さくすることができ、作業性に優れている。従って、配筋ピッチが狭い箇所にも背景板Bを簡便に設置することができる。そして、広い範囲の径分布は不要であり、最大径を含む狭い範囲が撮れればよいので、撮影画像におけるノイズが起きにくい。

【0082】

さらに、図7に示すように、実際に撮影した鉄筋の回転状態に関係なく、呼び名ごとにおおよその最大径の範囲を特定した鉄筋規格情報を作成することができる。そして、最大径が鉄筋規格の重複部分に該当した場合であっても、ふしの高さに基づいて、重複する鉄筋規格のうち、いずれかに特定することができ、再度の撮影が不要になる。

【0083】

≪その他の実施の形態≫

以上、本発明を実施するための最良の形態について説明したが、上記実施の形態は本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明はその趣旨を逸脱することなく変更、改良され得るとともに、本発明にはその等価物も含まれる。例えば、以下のような実施の形態が考えられる。

(1)上記実施の形態においては、図9のS903で1000個の径長データから中央値を取得するものとしたが、他の代表値(例えば、最頻値等)を取得するようにしてもよい。

(2)マーカは円形に限らず、例えば、正面から見たときに四角形のものであってもよい。また、マーカは、板材BAの両端に2つ設けられるのに限らず、板材BAの長手方向に所定の間隔をおいて3つ以上設けられてもよい。このとき、配筋情報を取得する必要のある鉄筋を選択し、複数のマーカから、選択した鉄筋を挟む位置にある2つのマーカを特定し、その2つのマーカを用いることが考えられる。

(3)主筋Sが垂直線となす角度及び背景板Bが水平線となす角度を測定し、それらの角度を用いるものとしたが、垂直線や水平線に限らず、画像メモリIMにおけるピクセル配置の縦方向又は横方向に対する角度が確定していれば、他の基準線を使ってもよく、また、主筋S及び背景板Bそれぞれに対する2つの基準線に限らず、1つの基準線を使ってもよい。

(4)上記実施形態においては、例えば図14(b)に示すように、カメラと背景板とが正対(カメラの光軸と背景板とが直交)していることを前提として説明したが、カメラと鉄筋及び背景板とが正対しておらず、例えば、背景板がカメラに対して奥行方法に傾斜している場合にも上記実施形態と同じ式7〜13により鉄筋の径長等を計測することが可能である。

【符号の説明】

【0084】

1 配筋情報取得システム

2 撮影対象部位

3 デジタルカメラ

4 携帯端末(鉄筋規格判別装置、鉄筋規格情報作成装置)

44 処理部

45 記憶部

452 鉄筋規格情報

5 管理サーバ

B 背景板

BA 板材

FL 焦点距離

Lm、LH、Lt カメラからの距離

MK1、MK2 マーカ

Wp ピクセル数

【特許請求の範囲】

【請求項1】

鉄筋の画像から規格を判別する鉄筋規格判別装置であって、

前記鉄筋の寸法に関する規格ごとに前記鉄筋の最大径の範囲を示す鉄筋規格情報を予め記憶する手段と、

前記鉄筋のうち、ふしを含む径を撮影した画像を取得する手段と、

前記取得した画像から前記鉄筋の最大径を取得する手段と、

前記鉄筋規格情報に基づいて、前記取得した最大径から前記規格を判別する手段と、

を備えることを特徴とする鉄筋規格判別装置。

【請求項2】

請求項1に記載の鉄筋規格判別装置であって、

前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が1だけ特定される場合には、当該特定される範囲に対応する前記規格を取得し、

前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が特定されない、又は、当該範囲が2以上特定される場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径を取得し、前記規格を判別する

ことを特徴とする鉄筋規格判別装置。

【請求項3】

請求項1に記載の鉄筋規格判別装置であって、

前記記憶した鉄筋規格情報は、前記規格ごとの、ふしの高さの範囲を含み、

前記取得した画像から前記鉄筋の最小径をさらに取得し、

前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が唯一に特定される場合には、当該特定される範囲に対応する前記規格を取得し、

前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が2つ特定される場合には、前記取得した最大径から最小径を減算して前記鉄筋のふしの高さを算出し、前記ふしの高さの範囲に基づいて、前記算出したふしの高さから、前記特定された2つの範囲に対応する規格のうち、いずれか1つの規格を特定し、

前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が特定されない場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径及び最小径を取得し、前記規格を判別する

ことを特徴とする鉄筋規格判別装置。

【請求項4】

請求項1ないし請求項3のいずれか一項に記載の鉄筋規格判別装置であって、

前記取得した画像は、背景板を用いて撮影される

ことを特徴とする鉄筋規格判別装置。

【請求項5】

鉄筋の寸法に関する規格ごとに当該鉄筋の最大径の範囲を示す鉄筋規格情報を作成する鉄筋規格情報作成装置であって、

前記規格ごとの、ふし及びリブを除いた鉄筋の径長である最小径を予め記憶する手段と、

前記規格ごとの、当該鉄筋のふしの最小高さ及び最大高さを予め記憶する手段と、

前記規格ごとに、前記最小径と、前記最小高さとの合計値を前記最大径の最小値として取得する手段と、

前記規格ごとに、前記最小径と、前記最大高さの2倍との合計値を前記最大径の最大値として取得する手段と、

前記規格と、前記取得した最大径の最小値及び最大値とを対応付けた鉄筋規格情報を生成し、記憶する手段と、

を備えることを特徴とする鉄筋規格情報作成装置。

【請求項6】

請求項5に記載の鉄筋規格情報作成装置であって、

前記予め記憶する最小径は、

前記規格ごとの、各メーカの鉄筋の最小径を平均したものである

ことを特徴とする鉄筋規格情報作成装置。

【請求項1】

鉄筋の画像から規格を判別する鉄筋規格判別装置であって、

前記鉄筋の寸法に関する規格ごとに前記鉄筋の最大径の範囲を示す鉄筋規格情報を予め記憶する手段と、

前記鉄筋のうち、ふしを含む径を撮影した画像を取得する手段と、

前記取得した画像から前記鉄筋の最大径を取得する手段と、

前記鉄筋規格情報に基づいて、前記取得した最大径から前記規格を判別する手段と、

を備えることを特徴とする鉄筋規格判別装置。

【請求項2】

請求項1に記載の鉄筋規格判別装置であって、

前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が1だけ特定される場合には、当該特定される範囲に対応する前記規格を取得し、

前記鉄筋規格情報に基づいて、前記取得した最大径を含む範囲が特定されない、又は、当該範囲が2以上特定される場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径を取得し、前記規格を判別する

ことを特徴とする鉄筋規格判別装置。

【請求項3】

請求項1に記載の鉄筋規格判別装置であって、

前記記憶した鉄筋規格情報は、前記規格ごとの、ふしの高さの範囲を含み、

前記取得した画像から前記鉄筋の最小径をさらに取得し、

前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が唯一に特定される場合には、当該特定される範囲に対応する前記規格を取得し、

前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が2つ特定される場合には、前記取得した最大径から最小径を減算して前記鉄筋のふしの高さを算出し、前記ふしの高さの範囲に基づいて、前記算出したふしの高さから、前記特定された2つの範囲に対応する規格のうち、いずれか1つの規格を特定し、

前記最大径の範囲に基づいて、前記取得した最大径を含む範囲が特定されない場合には、角度を変えて前記鉄筋を撮影した画像を取得し、前記鉄筋の最大径及び最小径を取得し、前記規格を判別する

ことを特徴とする鉄筋規格判別装置。

【請求項4】

請求項1ないし請求項3のいずれか一項に記載の鉄筋規格判別装置であって、

前記取得した画像は、背景板を用いて撮影される

ことを特徴とする鉄筋規格判別装置。

【請求項5】

鉄筋の寸法に関する規格ごとに当該鉄筋の最大径の範囲を示す鉄筋規格情報を作成する鉄筋規格情報作成装置であって、

前記規格ごとの、ふし及びリブを除いた鉄筋の径長である最小径を予め記憶する手段と、

前記規格ごとの、当該鉄筋のふしの最小高さ及び最大高さを予め記憶する手段と、

前記規格ごとに、前記最小径と、前記最小高さとの合計値を前記最大径の最小値として取得する手段と、

前記規格ごとに、前記最小径と、前記最大高さの2倍との合計値を前記最大径の最大値として取得する手段と、

前記規格と、前記取得した最大径の最小値及び最大値とを対応付けた鉄筋規格情報を生成し、記憶する手段と、

を備えることを特徴とする鉄筋規格情報作成装置。

【請求項6】

請求項5に記載の鉄筋規格情報作成装置であって、

前記予め記憶する最小径は、

前記規格ごとの、各メーカの鉄筋の最小径を平均したものである

ことを特徴とする鉄筋規格情報作成装置。

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図15】

【図19】

【図22】

【図23】

【図1】

【図5】

【図6】

【図11】

【図12】

【図13】

【図14】

【図16】

【図17】

【図18】

【図20】

【図21】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図15】

【図19】

【図22】

【図23】

【図1】

【図5】

【図6】

【図11】

【図12】

【図13】

【図14】

【図16】

【図17】

【図18】

【図20】

【図21】

【公開番号】特開2013−40549(P2013−40549A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−62267(P2012−62267)

【出願日】平成24年3月19日(2012.3.19)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年3月19日(2012.3.19)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]