鉄系材料とアルミニウム系材料との拡散接合方法

【課題】、充分な溶接強度が得られる、鉄系材料とアルミニウム系材料との異種金属溶接方法を提供すること。

【解決手段】鉄系材料10の接合部にめっき15をする工程と、鉄系材料10のめっき15をした接合部とアルミニウム系材料20の接合部22との少なくとも一部を接触させる工程と、鉄系材料10の接合部とアルミニウム系材料20の接合部を加圧しながら、鉄系材料10とアルミニウム系材料20との間に通電する工程とを備える鉄系材料10とアルミニウム系材料20との拡散接合方法。

【解決手段】鉄系材料10の接合部にめっき15をする工程と、鉄系材料10のめっき15をした接合部とアルミニウム系材料20の接合部22との少なくとも一部を接触させる工程と、鉄系材料10の接合部とアルミニウム系材料20の接合部を加圧しながら、鉄系材料10とアルミニウム系材料20との間に通電する工程とを備える鉄系材料10とアルミニウム系材料20との拡散接合方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄系材料とアルミニウム系材料との拡散接合方法に関する。特に、接合部の接合強度の大きい鉄系材料とアルミニウム系材料との拡散接合方法に関する。

【背景技術】

【0002】

機械部品の軽量化のために、アルミニウムが広く用いられている。アルミニウムは軽量で腐食しにくいという特長を有するが、強度的には鉄系材料に比べて劣っている。そこで、自動車部品に代表されるように、大きな強度が要求される部分や摺動部には鉄系材料を用い、その他の部分をアルミニウム系材料で構成する機械部品の用途が増えている。

【0003】

しかし、アルミニウム系材料は溶接が難しく、これまでは主に抵抗スポット溶接により行われてきた。抵抗スポット溶接によると、ナゲットが形成されるので、外観上好ましくはなかった。そこで、被溶接物の双方にプロジェクションを形成したプロジェクション溶接により溶接する方法が提案されている(特許文献−1参照)。

【特許文献1】特開2002−103056(第3−5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、鉄系材料にアルミニウム系材料を溶接する場合には、充分な溶接強度が得られない場合がほとんどである。そこで、本発明は、充分な接合強度が得られる、鉄系材料とアルミニウム系材料との異種金属接合方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、請求項1に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法は、例えば図1に示すように、鉄系材料10の接合部にめっき15をする工程と;鉄系材料10のめっき15をした接合部とアルミニウム系材料20の接合部22との少なくとも一部を接触させる工程と;鉄系材料10の接合部とアルミニウム系材料20の接合部22を加圧しながら、鉄系材料10とアルミニウム系材料20との間に通電する工程とを備える。ここで、鉄系材料とは、鉄鋼を始めとして鉄を主成分とする合金を含み、アルミニウム系材料とは、アルミニウムあるいはアルミニウムを主成分とする合金を含む。なお、「主成分とする」とは、当該成分を50重量%以上含むことをいう。また、「拡散接合方法」とは、固相の被接合材料同士の接合面で原子間の結合を起こさせる接合方法をいうが、接合面において被接合材料に僅かな溶融が生ずる場合をも含む。

【0006】

このように構成すると、めっきをするときに鉄系材料の表面酸化被膜が除去され、接合部に電流が流れることによりが発熱しめっきが軟化し、めっきの下から清浄な鉄系材料の表面が得られる。該表面とアルミニウム系材料とが拡散接合されるので、接合強度の十分な、鉄系材料とアルミニウム系材料との接合方法となる。

【0007】

また、請求項2に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図1に示すように、アルミニウム系材料20の接合部に、プロジェクション22が形成されてもよい。

【0008】

このように構成すると、アルミニウム系材料のプロジェクションが加圧されることにより塑性流動を起こし易く、接合部でアルミニウム系材料の清浄な面が得られるので、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0009】

また、請求項3に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項2に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図2に示すように、鉄系材料10のめっき15をした接合部にプロジェクション12が形成され;鉄系材料10に形成されたプロジェクション12とアルミニウム系材料20に形成されたプロジェクション22とが、互いにプロジェクションの頂部で接触するように構成してもよい。

【0010】

このように構成すると、めっきが軟化した清浄な表面が鉄系材料のプロジェクションに得られ易く、プロジェクション同士で接合するので、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0011】

また、請求項4に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図4に示すように、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つは、該材料に形成された孔111の内周面112を含み、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つとは別の一つは、形成された孔111よりも少なくとも一部が大きな外形の外周面126を含み;形成された孔111を貫通する方向に力P2が加えられ;形成された孔111に外周面126が嵌合するように構成されてもよい。

【0012】

このように構成すると、形成された孔よりも少なくとも一部が大きな外形の外周面を含む接合部を、加圧しながら通電して孔に嵌合するので、重ね合わせ面の鉄系材料のめっきが軟化することにより外部に押し出され、清浄な表面が得られ、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。なお、外周面が嵌合するとは、外周面あるいは内周面が塑性流動しながら孔に嵌合する場合を含む。

【0013】

また、請求項5に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項4に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図4に示すように、外周面126を含む接合部に、形成された孔111よりも大きな部分を有しない端部122が形成され;端部122から、孔111よりも少なくとも一部が大きな外形の外周面126に至るテーパ面124が形成され;接触させる工程が、端部122を形成された孔111に挿入し、テーパ面124と内周面112を含む接合部とを接触させるように構成してもよい。

【0014】

このように構成すると、端部が孔に挿入され、端部から外周面にテーパ面が形成されているので、加圧力により外周面を孔と嵌合させ易い。

【発明の効果】

【0015】

本発明に係る鉄系材料とアルミニウム系材料との拡散接合方法によれば、鉄系材料の接合部にめっきをする工程と、鉄系材料のめっきをした接合部とアルミニウム系材料の接合部との少なくとも一部を接触させる工程と、鉄系材料の接合部とアルミニウム系材料の接合部を加圧しながら、鉄系材料とアルミニウム系材料との間に通電する工程とを備えるので、めっきをするときに鉄系材料の表面酸化被膜が除去され、接合部に電流が流れることによりめっきが発熱し軟化し押し出され、めっきの下から清浄な鉄系材料の表面が得られる。該表面とアルミニウム系材料とが拡散接合されるので、接合強度の十分な、鉄系材料とアルミニウム系材料との接合方法となる

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して、本発明の実施の形態について説明する。なお、各図において、互いに同一または相当する装置には同一符号を付し、重複した説明は省略する。

【0017】

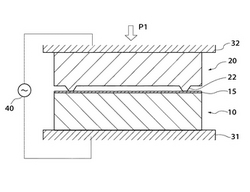

図1を参照して、本発明の第1の実施の形態であるリングプロジェクション溶接による鉄系材料10とアルミニウム系材料20との接合方法を説明する。図1は、鉄系材料10とアルミニウム系材料20との接合方法の概念を説明する断面図である。図1では、鉄系材料10にアルミニウム系材料20が接合される直前の状態を示している。

【0018】

鉄系材料10の接合面は、平坦に加工され、さらにめっき15が施されている。ここで、めっきには、電気めっき、無電解めっき、溶融めっき、蒸着膜などが含まれ、めっきの材料は、例えば金、亜鉛、無電解ニッケル、電界ニッケル、錫、銀、銅などがよく、他の材料であってもよく、鉄系材料より融点の低い材料が好適に用いられる。中でも、亜鉛めっきとすると、融点が低いため軟化し易くなり、めっきが接合面から押し出され易いので、好ましい。めっきの厚さは、薄すぎると僅かな外力ではがれることがあり、厚すぎると接合するときに飛散するチリ(不純物として取り除かれる)量が増えるので、1〜30μm、好ましくは1〜10μmとするとよい。鉄系材料は、その表面に酸化膜が形成されていても、めっきを施す際に、塩基性めっき溶液中で酸化膜が溶解して除去され、清浄な面となる。そして、めっきにより保護されるので、めっきの下は清浄な面が維持される。鉄系材料10は、下部電極31上に載置されている。下部電極31は、後述する加圧力P1を受けても変形しないように頑丈な構造を有している。

【0019】

アルミニウム系材料20は、接合部にプロジェクション22が形成されている。プロジェクション22とは、プロジェクション溶接用のプロジェクションであり、接合部に形成された突起であって、先端を被接合部に突き合わせ、該先端を通じて電流を流すことにより局部的に加熱が行われるものをいう。プロジェクション22は、先端に行くほど断面積が小さくなる台形形状の断面を有している。このプロジェクション22が、アルミニウム系材料20の接合部において、リング(円環)状に形成されているので、リングプロジェクション溶接と呼ぶ。アルミニウム系材料20は、上部電極32の下に垂下され、プロジェクション22の先端は、鉄系材料10のめっき15上に当接している。

【0020】

下部電極31と上部電極32との間には、パルス電流を流すための電源装置40が接続されている。電源装置40は、例えば30ms以下、好ましくは15ms以下の時間幅を有するパルス電流を通電する装置であればよい。装置例については、実施例1のところで後に説明する。

【0021】

上部電極32には、アルミニウム系材料20を下方へ加圧力P1で加圧する加圧機構(不図示)が備えられている。加圧力P1は、プロジェクション22の形状、プロジェクション22が鉄系材料10に当接する面積などによって決められる。

【0022】

図1に示す状態で、加圧機構(不図示)から上部電極32に加圧力P1が加えられ、プロジェクション22がめっきの上から鉄系材料10の接合面を押す。プロジェクション22が鉄系材料10の接合面を押している状態で、電源装置40から上部電極32、アルミニウム系材料20、鉄系材料10、下部電極31にパルス電流が通電される。このパルス電流は、プロジェクション22の頂部および近傍の材料を溶融させてナゲットを形成するスポット溶接のような電流ピーク値や電流量よりは小さく、プロジェクション22の頂部の材料を融点以下で塑性流動させる温度まで上昇させる程度のパルス電流である。

【0023】

パルス電流の通電により、プロジェクション22の頂部とその近傍のアルミニウム系材料が塑性流動により変形する。鉄系材料10はアルミニウム系材料20に比べて強度が高く、かつ、アルミニウム系材料20の断面積の小さなプロジェクション22で鉄系材料10の平坦な面を押すので、主にアルミニウム系材料20のプロジェクション22で塑性流動を生ずる。アルミニウム系材料20の表面に形成されている酸化被膜は、塑性流動に伴い破壊され、接合部から外に押し出される。したがって、接合面は、清浄なアルミニウム系材料となる。一方、鉄系材料10側では、めっき15が通電による発熱により軟化する。軟化しためっきは、接しているアルミニウム系材料20の塑性流動に伴い、接合部から除去される。めっき15が除去されることにより鉄系材料10の清浄な面が接合部に現れる。清浄な面同士が、アルミニウム系材料20が塑性流動するような高温下で加圧されていることにより、鉄系材料10とアルミニウム系材料20とは、相互の電子の拡散が促進され、拡散接合をすることになる。

【0024】

上記の接合方法によると、ナゲットが形成されず、熱ひずみが少ないとともに、外観上も好ましい接合方法となる。また、清浄な面同士での拡散接合のため、機械的結合力が強く、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0025】

図2の概念的断面図に示すように、鉄系材料10にも、プロジェクション12を形成し、アルミニウム系材料20のプロジェクション22と鉄系材料10のプロジェクション12との頂部同士を当接して、接合してもよい。ここで頂部とは、プロジェクション12、22の必ずしも先端でなくてもよく、先端の周囲で加熱されることにより塑性流動し、あるいは、めっきが軟化する部分を含む場所をいう。

【0026】

鉄系材料10にもプロジェクション12を形成すると、めっき15が接合部で軟化し易くなり、軟化しためっき15は、接合部から除去され易くなる。さらに、加圧力とパルス電流とのエネルギがプロジェクションの頂部同士に集中し塑性流動を生じ易くなり、アルミニウム系材料20と鉄系材料10とが塑性流動することになり、拡散接合がより容易に行われる。したがって、機械的結合力が向上し、より好ましい拡散接合方法となる。

【0027】

図3の断面図に示すように、プロジェクション12、22の形状は、図1あるいは図2に示す台形の断面形状を有するものには限られない。図3は、プロジェクションの形状の例を示す断面図である。図3では、めっきについては省略してある。図3には、半円形の断面を有するプロジェクション13、23を示す。また、先端の断面積を小さくしなくてもよいが、先端の断面積を小さくするプロジェクションの断面形状とすることにより、軟化しためっきが接合部であるプロジェクションの先端部から除去され易いので、好適である。あるいは、図1あるいは図2に示す台形形状の先端幅を0としたような三角形状としてもよい。また、接合面において、プロジェクション12、13、22、23は、リング状に形成されていなくてもよく、直線状あるいは曲線状に形成されてもよい。また、連続した1本の線状に形成されていなくてもよく、断続的に形成されてもよい。あるいは、例えば断面が半円形のプロジェクション13、23では半球状のプロジェクションとしてもよく、接合面の広さと要求される強度によっては、複数のプロジェクションを接合面に配置してもよい。

【0028】

次に図4を参照して、本発明の第2の実施の形態であるリングマッシュ溶接による鉄系材料110とアルミニウム系材料120との拡散接合方法を説明する。図4は、鉄系材料110とアルミニウム系材料120との接合方法の概念を説明する上面図および断面図であり、(a)は接合前の鉄系材料110とアルミニウム系材料120との上面図、(b)は同じく接合前の断面図、そして、(c)は接合後の断面図である。鉄系材料110には、めっき115が施されている。リングマッシュ溶接とは、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つが該材料に形成された孔111の内周面112を含み、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つとは別の一つが形成された孔111よりも少なくとも一部が大きな外形の外周面126を含み、形成された孔111を貫通する方向に力P2が加えられ、形成された孔111に外周面126が嵌合するようにしながら、鉄系材料110とアルミニウム系材料120との間に通電し接合する拡散接合方法をいう。

【0029】

図4(a)に示すように、鉄系材料110は、平板に円形の孔111が形成されている。孔111の形状は、円形には限られず、楕円形、四角形を始めとする多角形等、任意の形状でよい。鉄系材料110には、めっき115が施されている。めっき115は、めっき15と同様の方法、材質で施される。めっき115は、孔111の内周面112および後述する面取り面114(図5参照)にだけ施されてもよい。孔111の内周面112は、平板の表面に垂直に形成されている。なお、内周面112は、平板の表面に必ずしも垂直である必要はないが、垂直であると、後述の加圧力P2(図4(b)参照)を平板と垂直方向に加えるのが容易で、かつ、加圧力P2の方向が内周面112の方向と一致するので、嵌合させ易い。鉄系材料110は、下部電極(不図示)上に載置される。

【0030】

アルミニウム系材料120は、孔111の直径よりも大きな外形の外周面126を有する円板である。アルミニウム系材料120は、その接合部に鉄系材料110に形成された孔111より少なくとも一部が大きな外形の外周面126を有していればよい。外周面126と内周面112との差が重ね合わせ代Wとなる。ここで、「大きな」とは、孔111よりも僅かに大きければよく、重ね合わせ代Wを0.1mm以上、0,7mm以下とすると熱ひずみが少なく、好ましくは0.2mm以上、0.5mm以下とすると熱ひずみがさらに小さな拡散接合が可能となり、溶接箇所の外観も損なわれず好適である。

【0031】

アルミニウム系材料120は、孔111に外周面126を重ね合わせ代Wを持って同心に、鉄系材料110の上に載置される。このときに、図4(b)に示すように、アルミニウム系材料120にいわゆる面取りが形成されていると、孔111と外周面126との位置合わせが容易になる。すなわち、アルミニウム系材料120の外周面126を含む接合部に、孔111よりも小さな径の端部(下端)122が形成され、端部122から、孔111よりも大きな外形の外周面126に至るテーパ面(面取り面)124が形成されるとよい。すると、端部122は穴111に挿入され、面取り面124が内周面112に当たった状態となる。なお、面取り面124は、いわゆる面取りといわれるよりも大きくとってもよい。極端には、端部122が尖端をなして、端部122から外周面126に至る、円錐形をしていてもよい。

【0032】

なお、図5に示すように、アルミニウム系材料120と接する鉄系材料110の内周面112に、面取り面114を形成すると、面取り面114、124同士で接触するようになるので、好適である。あるいは、面取り面114だけを形成し、面取り面124を形成しなくても、位置合わせが容易になる。なお、面取り面114、124は形成されていなくてもよい。

【0033】

アルミニウム系材料120を鉄系材料110上に載置したら、図4(b)に示すように、アルミニウム系材料120を下方に、すなわち、孔111を貫通する方向に加圧力P2を加える。ここで、加圧力P2の方向は、必ずしも鉛直下方でなくてもよく、内周面112あるいは外周面126の法線方向より下向きの方向であればよい。つまり、外周面126が内周面112内に嵌入する方向の力ベクトルを有していればよい。また、加圧力P2は、重ね合わせ代W、その長さ、および拡散接合の深さ、すなわち、鉄系材料110の厚さあるいはアルミニウム系材料の外周面126の高さなどにより決まる接合体積に応じた大きさが必要となる。

【0034】

加圧力P2を加えながら、鉄系材料110とアルミニウム系材料120との間に、1または複数のパルス電流を流す。すると、鉄系材料110とアルミニウム系材料120との接触部に、加圧力P2とパルス電流とが集中する。ここでパルス電流は、外周面126および近傍の材料を溶融させてナゲットを形成する電流ピーク値や電流量よりは小さく、外周面126の表面付近の材料を融点以下で塑性流動させる程度の温度まで上昇させる程度のパルス電流である。

【0035】

パルス電流が通電されると、めっき115が通電による発熱のため軟化する。また、アルミニウム系材料120は、溶融に近い軟化をする。この状態で、加圧力P2を受けているため、アルミニウム系材料120は孔111に嵌入する。そのときに、軟化しためっき115は内周面112(めっき115が取り除かれた後の内周面)と外周面126との摺動により、孔111の外に排除され、内周面112には、清浄な鉄系材料110の表面が露出する。また、アルミニウム系材料120の表面も塑性流動する。そのために表面に酸化被膜が形成されていても、塑性流動に伴い、接合部から除去される。したがって、外周面126(外皮が削り取られた後の外周面)には清浄なアルミニウム系材料120の表面が露出する。

【0036】

内周面112と外周面126とが摺動しながら、アルミニウム系材料120が孔111に嵌入し、アルミニウム系材料120の清浄な面が鉄系材料110の清浄な面に拡散接合される。この拡散接合は、外周面126と内周面112との間で全周にわたってほぼ均一に行われる。ただし、拡散接合は、全周にわたって行われなくてもよく、一部が接合されなかったり、一部が接合されずに機械的に嵌合されてもよい。

【0037】

上記の接合方法によると、鉄系材料110とアルミニウム系材料120とを、僅かな重ね合わせを持って配置し、通常のコンデンサ蓄勢式抵抗溶接と同様に、これらを上部電極と下部電極(共に、不図示)の間に挟んで、一つ以上のパルス電流を流し、一挙に拡散接合するので、熱ひずみが小さく、かつ、短時間で溶接が完了する。また、ナゲットが形成されないので、外観も損なわず好適である。特に、清浄な面同士で拡散接合が行われるので、機械的結合力が強く、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0038】

なお、鉄系材料110が炭素を2重量%以上含有する高炭素鋼からなる場合には、パルス電流の通電による拡散接合で、焼入れが行われてしまう。そこで、パルス電流の通電後、ある程度の時間経過後にパルス状の後熱用電流を流して焼き戻しを行う。ここで、ある程度の時間経過後に後熱用電流を流すのは、一般的にパルス電流を供給する電源供給装置では、パルス電流を通電した後に、再度パルス電流を流すのに充電するための時間が必要なためである。なお、パルス電流とパルス状の後熱用電流とを共通の電流供給装置から供給するように構成すると、装置が少なくて済むので好適である。

【0039】

これまでは、鉄系材料110に孔111が形成され、アルミニウム系材料120の外周面126を孔111に嵌入するものとして説明したが、アルミニウム系材料120に孔が形成され、鉄系材料110の外周面を孔に嵌入するようにして、拡散接合してもよい。この場合は、鉄系材料の少なくとも外周面にはめっきが施される。また、孔が形成された板状材料を上に、孔に嵌入する材料を下に置いて、加圧しながら通電し、拡散接合してもよい。

【0040】

また、図6の概念図に示すように、孔141、142が複数形成され、それぞれの孔141、142に複数の突起131、132(図4の外周面を有するアルミニウム系材料120に相当)が嵌入するように構成してもよい。また、図6(b)の断面図に示すように、突起131、132が形成された材料130を下に配置し、その上に孔141、142の形成された材料140を載置し、加圧力P3を加えながらパルス電流を流して、接合してもよい。ただし、P3は材料140の各孔141、142の周囲に均等に加えられるようにすることが好ましい。

【0041】

鉄系材料にめっきを施して、アルミニウム系材料と接合する方法につき、以上説明したが、他の形態のアルミニウム系材料とめっきをした鉄系材料とを、加圧しながら通電することにより拡散接合してもよい。例えば、アルミニウム系材料とめっきをした鉄系材料のプレート同士を重ね合わせスポット的に加圧し、通電して接合する方法、めっきした鉄系材料のプレートにアルミニウム系材料の棒状の部材を当接して加圧し、通電して接合する方法など、でもよい。

【実施例1】

【0042】

本発明の接合方法について、実施例を用いてさらに詳しく説明する。本発明の第1の実施の形態である、接合部にプロジェクションを形成した接合についての実施例を説明する。

(使用材料)

鉄系材料として、冷間圧延鋼板SPCC材を外径28.2mm、内径11.5mm、厚さ2.0mmのワッシャー形状に加工し、次の各めっきを施した。以降、めっきされたものをSPCC材ワッシャーと称する。

・金めっき :厚さ1〜1.5μm

・無電解ニッケルめっき :厚さ2〜3μm

・電界ニッケルめっき :厚さ2〜4μm

・亜鉛めっき :厚さ約10μm(膜厚計にて測定)−−−市販材料を用いる。

アルミニウム系材料として、アルミニウム−マグネシウム−シリコン系合金A6061(1.0%マグネシウム、0.6%シリコン、0.25%銅、0.25%クロム含有、アルミニウム合金)の円筒形素材を用いた。その円筒形素材の一端において、図7のプロジェクション形状の断面図に示すように、中心径(プロジェクションの先端の直径)16mm、先端幅0.2mm、先端角90°、高さ2mmのプロジェクションをリング状に形成した。以降、A6061材リングプロジェクション付き円筒と称する。

【0043】

(接合方法)

図8に、使用した接合装置50の模式的ブロック図を示す。下部電極33は、平坦な上面を有し、上部電極34は、その中心にA6061材リングプロジェクション付き円筒26を挿入する孔を有する。図8では、A6061材リングプロジェクション付き円筒26が該孔にぴったりと嵌るように示されているが、孔はA6061材リングプロジェクション付き円筒26の軸直角方向の動きを止め、かつ、リングプロジェクション27が形成された端部と反対側の端部を下方に加圧することができればよい。上部電極34は、不図示の駆動装置により、下方に加圧力P4で加圧する。なお、加圧力P4は19.6kNとした。

【0044】

SPCC材ワッシャー16を、下部電極33上のほぼ中心の位置に載置し、A6061材リングプロジェクション付き円筒26を上部電極34の孔に挿入する。SPCC材ワッシャー16上に、A6061材リングプロジェクション付き円筒26のプロジェクション27が当接する。

【0045】

電源供給装置として、直流電源41、コンデンサ42、スイッチング回路43、溶接トランス44とを備える。直流電源41は、図示しない制御型の半導体スイッチまたは整流用ダイオードなどからなる整流回路を備え、不図示の商用交流電源または交流発電機からの交流電力を直流電力に変換する。コンデンサ42は、複数の並列接続された電解コンデンサからなり、直流電源41からの直流電力を充電する。スイッチング回路43は、半導体スイッチ、インバータ回路などであり、コンデンサ42に蓄えられた電気エネルギを急峻な波形のパルスとして、溶接トランス44の1次巻線N1に選択的に放電する。溶接トランス44の1次巻線N1にパルス電流が流れると、2次巻線N2を通して、溶接トランス44の2次巻線N2に接続された上部電極34、A6061材リングプロジェクション付き円筒26、SPCC材ワッシャー16、下部電極33に溶接電流が流れる。なお、溶接トランス44の2次巻線N2は、1ターンであっても2ターンであってもよい。

【0046】

(評価方法)

本発明の接合方法の効果を確認するために、上記の方法により接合した部品と、従来の接合方法により接合した部品(以下、比較例と称する。)との、接合部の引張強さを比較する。

【0047】

(比較例の接合方法)

SPCC材ワッシャーと同じ形状に加工したSPCC材を、めっきを施さずに、A6061材リングプロジェクション付き円筒26と上記の接合方法にて接合しようとした。しかしながら、比較例では、いずれの充電電圧においてもめっきを施していないSPCC材とA6061材リングプロジェクション付き円筒26とを接合することはできなかった。

【0048】

(引張強さの測定方法)

上記の方法で接合した接合物を、株式会社東京試験機製作所製トーシ式自動チャック式30tfTU型多能材料引張試験機(TU−30−DE)により引張試験を行い、破断強度(破断に至るまでの最大引張力)を計測した。また、チェック間の伸びを接合部の変位量として測定した。

【0049】

(測定結果)

上記使用材料で説明した鉄系材料とアルミニウム系材料を上記接合方法にて接合した部品毎に、測定した破断強度を図9にまとめて示す。図9には、接合のときに流れたパルス電流のピーク値IPも併せて示す。なお、変位量の欄が記載されていないものは、測定の都合により変位量の測定ができなかったものである。また、無電解ニッケルめっきにおける充電電圧300Vで接合した接合物の破断強度は測定ができなかった。

【0050】

図9で明らかなように、本実施例の4種のめっき材料間での差異は比較的小さかった。その中では亜鉛めっきを用いた場合の接合強度が他のめっきを用いた場合に比べて大きかった。亜鉛めっきは融点が低いため、めっきが接合部から押し出され易いので、好ましい結果が得られたものと考えられる。本実施例においては、破断強度は2.76〜6.33kNであった。めっきを施さないSPCC材を用いた比較例では、接合ができなかったのに比べ、上記のような接合強度が得られたことからも、本発明の効果が確認された。

【0051】

また、いずれのめっき材料においても、充電電圧を大きくすると破断強度が大きくなる。測定後の破断面の観察においても、充電電圧が小さいうちには脆性的な部分が見られるが、充電電圧を上げると、延性的様相を呈するようになる。しかし、充電電圧を大きくすると、アルミニウム系材料あるいは鉄系材料が溶融し、ナゲットを形成するなど、外観が悪化することがある。本実施例においては、金めっきで350V、電解ニッケルめっきで330V、無電解ニッケルめっきで370V、亜鉛めっきで370Vの充電電圧で接合したときが、外観上最も好適であった。

【図面の簡単な説明】

【0052】

【図1】本発明の第1の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法の概念を説明する断面図である。

【図2】鉄系材料にもプロジェクションを形成した場合の拡散接合方法の概念を説明する断面図である。

【図3】プロジェクションの形状の例を示す断面図である。

【図4】本発明の第2の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法の概念を説明する上面図および断面図であり、(a)は接合前の鉄系材料とアルミニウム系材料との上面図、(b)は同じく接合前の断面図、そして、(c)は接合後の断面図である。

【図5】本発明の第2の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法において、内周面に面取り面を形成した断面を示す断面図である。

【図6】本発明の第2の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法において、複数の孔に複数の突起が嵌入する場合の概念図であり、(a)は上面図、(b)は断面図である。

【図7】実施例1におけるプロジェクション形状を説明する断面図である。

【図8】実施例1で使用した接合装置の模式的ブロック図である。

【図9】実施例1における破断強度をまとめて示す図である。

【符号の説明】

【0053】

10、110 鉄系材料

12、13、22、23 プロジェクション

15、115 めっき

16 SPCC材ワッシャー

20、120 アルミニウム系材料

26 A6061材リングプロジェクション付き円筒

31、33 下部電極

32、34 上部電極

40 電源装置

41 直流電源

42 コンデンサ

43 スイッチング回路

44 溶接トランス

50 接合装置

111 孔

112 内周面

114、124 面取り面

122 端部

126 外周面

130、140 鉄系またはアルミニウム系材料

131、132 突起

141、142 孔

N1 1次巻線

N2 2次巻線

P1、P2、P3、P4 加圧力

W 重ね合わせ代

【技術分野】

【0001】

本発明は、鉄系材料とアルミニウム系材料との拡散接合方法に関する。特に、接合部の接合強度の大きい鉄系材料とアルミニウム系材料との拡散接合方法に関する。

【背景技術】

【0002】

機械部品の軽量化のために、アルミニウムが広く用いられている。アルミニウムは軽量で腐食しにくいという特長を有するが、強度的には鉄系材料に比べて劣っている。そこで、自動車部品に代表されるように、大きな強度が要求される部分や摺動部には鉄系材料を用い、その他の部分をアルミニウム系材料で構成する機械部品の用途が増えている。

【0003】

しかし、アルミニウム系材料は溶接が難しく、これまでは主に抵抗スポット溶接により行われてきた。抵抗スポット溶接によると、ナゲットが形成されるので、外観上好ましくはなかった。そこで、被溶接物の双方にプロジェクションを形成したプロジェクション溶接により溶接する方法が提案されている(特許文献−1参照)。

【特許文献1】特開2002−103056(第3−5頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、鉄系材料にアルミニウム系材料を溶接する場合には、充分な溶接強度が得られない場合がほとんどである。そこで、本発明は、充分な接合強度が得られる、鉄系材料とアルミニウム系材料との異種金属接合方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、請求項1に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法は、例えば図1に示すように、鉄系材料10の接合部にめっき15をする工程と;鉄系材料10のめっき15をした接合部とアルミニウム系材料20の接合部22との少なくとも一部を接触させる工程と;鉄系材料10の接合部とアルミニウム系材料20の接合部22を加圧しながら、鉄系材料10とアルミニウム系材料20との間に通電する工程とを備える。ここで、鉄系材料とは、鉄鋼を始めとして鉄を主成分とする合金を含み、アルミニウム系材料とは、アルミニウムあるいはアルミニウムを主成分とする合金を含む。なお、「主成分とする」とは、当該成分を50重量%以上含むことをいう。また、「拡散接合方法」とは、固相の被接合材料同士の接合面で原子間の結合を起こさせる接合方法をいうが、接合面において被接合材料に僅かな溶融が生ずる場合をも含む。

【0006】

このように構成すると、めっきをするときに鉄系材料の表面酸化被膜が除去され、接合部に電流が流れることによりが発熱しめっきが軟化し、めっきの下から清浄な鉄系材料の表面が得られる。該表面とアルミニウム系材料とが拡散接合されるので、接合強度の十分な、鉄系材料とアルミニウム系材料との接合方法となる。

【0007】

また、請求項2に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図1に示すように、アルミニウム系材料20の接合部に、プロジェクション22が形成されてもよい。

【0008】

このように構成すると、アルミニウム系材料のプロジェクションが加圧されることにより塑性流動を起こし易く、接合部でアルミニウム系材料の清浄な面が得られるので、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0009】

また、請求項3に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項2に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図2に示すように、鉄系材料10のめっき15をした接合部にプロジェクション12が形成され;鉄系材料10に形成されたプロジェクション12とアルミニウム系材料20に形成されたプロジェクション22とが、互いにプロジェクションの頂部で接触するように構成してもよい。

【0010】

このように構成すると、めっきが軟化した清浄な表面が鉄系材料のプロジェクションに得られ易く、プロジェクション同士で接合するので、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0011】

また、請求項4に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図4に示すように、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つは、該材料に形成された孔111の内周面112を含み、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つとは別の一つは、形成された孔111よりも少なくとも一部が大きな外形の外周面126を含み;形成された孔111を貫通する方向に力P2が加えられ;形成された孔111に外周面126が嵌合するように構成されてもよい。

【0012】

このように構成すると、形成された孔よりも少なくとも一部が大きな外形の外周面を含む接合部を、加圧しながら通電して孔に嵌合するので、重ね合わせ面の鉄系材料のめっきが軟化することにより外部に押し出され、清浄な表面が得られ、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。なお、外周面が嵌合するとは、外周面あるいは内周面が塑性流動しながら孔に嵌合する場合を含む。

【0013】

また、請求項5に記載の発明に係る鉄系材料とアルミニウム系材料との拡散接合方法では、請求項4に記載の鉄系材料とアルミニウム系材料との拡散接合方法において、例えば図4に示すように、外周面126を含む接合部に、形成された孔111よりも大きな部分を有しない端部122が形成され;端部122から、孔111よりも少なくとも一部が大きな外形の外周面126に至るテーパ面124が形成され;接触させる工程が、端部122を形成された孔111に挿入し、テーパ面124と内周面112を含む接合部とを接触させるように構成してもよい。

【0014】

このように構成すると、端部が孔に挿入され、端部から外周面にテーパ面が形成されているので、加圧力により外周面を孔と嵌合させ易い。

【発明の効果】

【0015】

本発明に係る鉄系材料とアルミニウム系材料との拡散接合方法によれば、鉄系材料の接合部にめっきをする工程と、鉄系材料のめっきをした接合部とアルミニウム系材料の接合部との少なくとも一部を接触させる工程と、鉄系材料の接合部とアルミニウム系材料の接合部を加圧しながら、鉄系材料とアルミニウム系材料との間に通電する工程とを備えるので、めっきをするときに鉄系材料の表面酸化被膜が除去され、接合部に電流が流れることによりめっきが発熱し軟化し押し出され、めっきの下から清浄な鉄系材料の表面が得られる。該表面とアルミニウム系材料とが拡散接合されるので、接合強度の十分な、鉄系材料とアルミニウム系材料との接合方法となる

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して、本発明の実施の形態について説明する。なお、各図において、互いに同一または相当する装置には同一符号を付し、重複した説明は省略する。

【0017】

図1を参照して、本発明の第1の実施の形態であるリングプロジェクション溶接による鉄系材料10とアルミニウム系材料20との接合方法を説明する。図1は、鉄系材料10とアルミニウム系材料20との接合方法の概念を説明する断面図である。図1では、鉄系材料10にアルミニウム系材料20が接合される直前の状態を示している。

【0018】

鉄系材料10の接合面は、平坦に加工され、さらにめっき15が施されている。ここで、めっきには、電気めっき、無電解めっき、溶融めっき、蒸着膜などが含まれ、めっきの材料は、例えば金、亜鉛、無電解ニッケル、電界ニッケル、錫、銀、銅などがよく、他の材料であってもよく、鉄系材料より融点の低い材料が好適に用いられる。中でも、亜鉛めっきとすると、融点が低いため軟化し易くなり、めっきが接合面から押し出され易いので、好ましい。めっきの厚さは、薄すぎると僅かな外力ではがれることがあり、厚すぎると接合するときに飛散するチリ(不純物として取り除かれる)量が増えるので、1〜30μm、好ましくは1〜10μmとするとよい。鉄系材料は、その表面に酸化膜が形成されていても、めっきを施す際に、塩基性めっき溶液中で酸化膜が溶解して除去され、清浄な面となる。そして、めっきにより保護されるので、めっきの下は清浄な面が維持される。鉄系材料10は、下部電極31上に載置されている。下部電極31は、後述する加圧力P1を受けても変形しないように頑丈な構造を有している。

【0019】

アルミニウム系材料20は、接合部にプロジェクション22が形成されている。プロジェクション22とは、プロジェクション溶接用のプロジェクションであり、接合部に形成された突起であって、先端を被接合部に突き合わせ、該先端を通じて電流を流すことにより局部的に加熱が行われるものをいう。プロジェクション22は、先端に行くほど断面積が小さくなる台形形状の断面を有している。このプロジェクション22が、アルミニウム系材料20の接合部において、リング(円環)状に形成されているので、リングプロジェクション溶接と呼ぶ。アルミニウム系材料20は、上部電極32の下に垂下され、プロジェクション22の先端は、鉄系材料10のめっき15上に当接している。

【0020】

下部電極31と上部電極32との間には、パルス電流を流すための電源装置40が接続されている。電源装置40は、例えば30ms以下、好ましくは15ms以下の時間幅を有するパルス電流を通電する装置であればよい。装置例については、実施例1のところで後に説明する。

【0021】

上部電極32には、アルミニウム系材料20を下方へ加圧力P1で加圧する加圧機構(不図示)が備えられている。加圧力P1は、プロジェクション22の形状、プロジェクション22が鉄系材料10に当接する面積などによって決められる。

【0022】

図1に示す状態で、加圧機構(不図示)から上部電極32に加圧力P1が加えられ、プロジェクション22がめっきの上から鉄系材料10の接合面を押す。プロジェクション22が鉄系材料10の接合面を押している状態で、電源装置40から上部電極32、アルミニウム系材料20、鉄系材料10、下部電極31にパルス電流が通電される。このパルス電流は、プロジェクション22の頂部および近傍の材料を溶融させてナゲットを形成するスポット溶接のような電流ピーク値や電流量よりは小さく、プロジェクション22の頂部の材料を融点以下で塑性流動させる温度まで上昇させる程度のパルス電流である。

【0023】

パルス電流の通電により、プロジェクション22の頂部とその近傍のアルミニウム系材料が塑性流動により変形する。鉄系材料10はアルミニウム系材料20に比べて強度が高く、かつ、アルミニウム系材料20の断面積の小さなプロジェクション22で鉄系材料10の平坦な面を押すので、主にアルミニウム系材料20のプロジェクション22で塑性流動を生ずる。アルミニウム系材料20の表面に形成されている酸化被膜は、塑性流動に伴い破壊され、接合部から外に押し出される。したがって、接合面は、清浄なアルミニウム系材料となる。一方、鉄系材料10側では、めっき15が通電による発熱により軟化する。軟化しためっきは、接しているアルミニウム系材料20の塑性流動に伴い、接合部から除去される。めっき15が除去されることにより鉄系材料10の清浄な面が接合部に現れる。清浄な面同士が、アルミニウム系材料20が塑性流動するような高温下で加圧されていることにより、鉄系材料10とアルミニウム系材料20とは、相互の電子の拡散が促進され、拡散接合をすることになる。

【0024】

上記の接合方法によると、ナゲットが形成されず、熱ひずみが少ないとともに、外観上も好ましい接合方法となる。また、清浄な面同士での拡散接合のため、機械的結合力が強く、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0025】

図2の概念的断面図に示すように、鉄系材料10にも、プロジェクション12を形成し、アルミニウム系材料20のプロジェクション22と鉄系材料10のプロジェクション12との頂部同士を当接して、接合してもよい。ここで頂部とは、プロジェクション12、22の必ずしも先端でなくてもよく、先端の周囲で加熱されることにより塑性流動し、あるいは、めっきが軟化する部分を含む場所をいう。

【0026】

鉄系材料10にもプロジェクション12を形成すると、めっき15が接合部で軟化し易くなり、軟化しためっき15は、接合部から除去され易くなる。さらに、加圧力とパルス電流とのエネルギがプロジェクションの頂部同士に集中し塑性流動を生じ易くなり、アルミニウム系材料20と鉄系材料10とが塑性流動することになり、拡散接合がより容易に行われる。したがって、機械的結合力が向上し、より好ましい拡散接合方法となる。

【0027】

図3の断面図に示すように、プロジェクション12、22の形状は、図1あるいは図2に示す台形の断面形状を有するものには限られない。図3は、プロジェクションの形状の例を示す断面図である。図3では、めっきについては省略してある。図3には、半円形の断面を有するプロジェクション13、23を示す。また、先端の断面積を小さくしなくてもよいが、先端の断面積を小さくするプロジェクションの断面形状とすることにより、軟化しためっきが接合部であるプロジェクションの先端部から除去され易いので、好適である。あるいは、図1あるいは図2に示す台形形状の先端幅を0としたような三角形状としてもよい。また、接合面において、プロジェクション12、13、22、23は、リング状に形成されていなくてもよく、直線状あるいは曲線状に形成されてもよい。また、連続した1本の線状に形成されていなくてもよく、断続的に形成されてもよい。あるいは、例えば断面が半円形のプロジェクション13、23では半球状のプロジェクションとしてもよく、接合面の広さと要求される強度によっては、複数のプロジェクションを接合面に配置してもよい。

【0028】

次に図4を参照して、本発明の第2の実施の形態であるリングマッシュ溶接による鉄系材料110とアルミニウム系材料120との拡散接合方法を説明する。図4は、鉄系材料110とアルミニウム系材料120との接合方法の概念を説明する上面図および断面図であり、(a)は接合前の鉄系材料110とアルミニウム系材料120との上面図、(b)は同じく接合前の断面図、そして、(c)は接合後の断面図である。鉄系材料110には、めっき115が施されている。リングマッシュ溶接とは、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つが該材料に形成された孔111の内周面112を含み、鉄系材料110の接合部またはアルミニウム系材料120の接合部のいずれか一つとは別の一つが形成された孔111よりも少なくとも一部が大きな外形の外周面126を含み、形成された孔111を貫通する方向に力P2が加えられ、形成された孔111に外周面126が嵌合するようにしながら、鉄系材料110とアルミニウム系材料120との間に通電し接合する拡散接合方法をいう。

【0029】

図4(a)に示すように、鉄系材料110は、平板に円形の孔111が形成されている。孔111の形状は、円形には限られず、楕円形、四角形を始めとする多角形等、任意の形状でよい。鉄系材料110には、めっき115が施されている。めっき115は、めっき15と同様の方法、材質で施される。めっき115は、孔111の内周面112および後述する面取り面114(図5参照)にだけ施されてもよい。孔111の内周面112は、平板の表面に垂直に形成されている。なお、内周面112は、平板の表面に必ずしも垂直である必要はないが、垂直であると、後述の加圧力P2(図4(b)参照)を平板と垂直方向に加えるのが容易で、かつ、加圧力P2の方向が内周面112の方向と一致するので、嵌合させ易い。鉄系材料110は、下部電極(不図示)上に載置される。

【0030】

アルミニウム系材料120は、孔111の直径よりも大きな外形の外周面126を有する円板である。アルミニウム系材料120は、その接合部に鉄系材料110に形成された孔111より少なくとも一部が大きな外形の外周面126を有していればよい。外周面126と内周面112との差が重ね合わせ代Wとなる。ここで、「大きな」とは、孔111よりも僅かに大きければよく、重ね合わせ代Wを0.1mm以上、0,7mm以下とすると熱ひずみが少なく、好ましくは0.2mm以上、0.5mm以下とすると熱ひずみがさらに小さな拡散接合が可能となり、溶接箇所の外観も損なわれず好適である。

【0031】

アルミニウム系材料120は、孔111に外周面126を重ね合わせ代Wを持って同心に、鉄系材料110の上に載置される。このときに、図4(b)に示すように、アルミニウム系材料120にいわゆる面取りが形成されていると、孔111と外周面126との位置合わせが容易になる。すなわち、アルミニウム系材料120の外周面126を含む接合部に、孔111よりも小さな径の端部(下端)122が形成され、端部122から、孔111よりも大きな外形の外周面126に至るテーパ面(面取り面)124が形成されるとよい。すると、端部122は穴111に挿入され、面取り面124が内周面112に当たった状態となる。なお、面取り面124は、いわゆる面取りといわれるよりも大きくとってもよい。極端には、端部122が尖端をなして、端部122から外周面126に至る、円錐形をしていてもよい。

【0032】

なお、図5に示すように、アルミニウム系材料120と接する鉄系材料110の内周面112に、面取り面114を形成すると、面取り面114、124同士で接触するようになるので、好適である。あるいは、面取り面114だけを形成し、面取り面124を形成しなくても、位置合わせが容易になる。なお、面取り面114、124は形成されていなくてもよい。

【0033】

アルミニウム系材料120を鉄系材料110上に載置したら、図4(b)に示すように、アルミニウム系材料120を下方に、すなわち、孔111を貫通する方向に加圧力P2を加える。ここで、加圧力P2の方向は、必ずしも鉛直下方でなくてもよく、内周面112あるいは外周面126の法線方向より下向きの方向であればよい。つまり、外周面126が内周面112内に嵌入する方向の力ベクトルを有していればよい。また、加圧力P2は、重ね合わせ代W、その長さ、および拡散接合の深さ、すなわち、鉄系材料110の厚さあるいはアルミニウム系材料の外周面126の高さなどにより決まる接合体積に応じた大きさが必要となる。

【0034】

加圧力P2を加えながら、鉄系材料110とアルミニウム系材料120との間に、1または複数のパルス電流を流す。すると、鉄系材料110とアルミニウム系材料120との接触部に、加圧力P2とパルス電流とが集中する。ここでパルス電流は、外周面126および近傍の材料を溶融させてナゲットを形成する電流ピーク値や電流量よりは小さく、外周面126の表面付近の材料を融点以下で塑性流動させる程度の温度まで上昇させる程度のパルス電流である。

【0035】

パルス電流が通電されると、めっき115が通電による発熱のため軟化する。また、アルミニウム系材料120は、溶融に近い軟化をする。この状態で、加圧力P2を受けているため、アルミニウム系材料120は孔111に嵌入する。そのときに、軟化しためっき115は内周面112(めっき115が取り除かれた後の内周面)と外周面126との摺動により、孔111の外に排除され、内周面112には、清浄な鉄系材料110の表面が露出する。また、アルミニウム系材料120の表面も塑性流動する。そのために表面に酸化被膜が形成されていても、塑性流動に伴い、接合部から除去される。したがって、外周面126(外皮が削り取られた後の外周面)には清浄なアルミニウム系材料120の表面が露出する。

【0036】

内周面112と外周面126とが摺動しながら、アルミニウム系材料120が孔111に嵌入し、アルミニウム系材料120の清浄な面が鉄系材料110の清浄な面に拡散接合される。この拡散接合は、外周面126と内周面112との間で全周にわたってほぼ均一に行われる。ただし、拡散接合は、全周にわたって行われなくてもよく、一部が接合されなかったり、一部が接合されずに機械的に嵌合されてもよい。

【0037】

上記の接合方法によると、鉄系材料110とアルミニウム系材料120とを、僅かな重ね合わせを持って配置し、通常のコンデンサ蓄勢式抵抗溶接と同様に、これらを上部電極と下部電極(共に、不図示)の間に挟んで、一つ以上のパルス電流を流し、一挙に拡散接合するので、熱ひずみが小さく、かつ、短時間で溶接が完了する。また、ナゲットが形成されないので、外観も損なわず好適である。特に、清浄な面同士で拡散接合が行われるので、機械的結合力が強く、接合強度の十分な、鉄系材料とアルミニウム系材料との拡散接合方法となる。

【0038】

なお、鉄系材料110が炭素を2重量%以上含有する高炭素鋼からなる場合には、パルス電流の通電による拡散接合で、焼入れが行われてしまう。そこで、パルス電流の通電後、ある程度の時間経過後にパルス状の後熱用電流を流して焼き戻しを行う。ここで、ある程度の時間経過後に後熱用電流を流すのは、一般的にパルス電流を供給する電源供給装置では、パルス電流を通電した後に、再度パルス電流を流すのに充電するための時間が必要なためである。なお、パルス電流とパルス状の後熱用電流とを共通の電流供給装置から供給するように構成すると、装置が少なくて済むので好適である。

【0039】

これまでは、鉄系材料110に孔111が形成され、アルミニウム系材料120の外周面126を孔111に嵌入するものとして説明したが、アルミニウム系材料120に孔が形成され、鉄系材料110の外周面を孔に嵌入するようにして、拡散接合してもよい。この場合は、鉄系材料の少なくとも外周面にはめっきが施される。また、孔が形成された板状材料を上に、孔に嵌入する材料を下に置いて、加圧しながら通電し、拡散接合してもよい。

【0040】

また、図6の概念図に示すように、孔141、142が複数形成され、それぞれの孔141、142に複数の突起131、132(図4の外周面を有するアルミニウム系材料120に相当)が嵌入するように構成してもよい。また、図6(b)の断面図に示すように、突起131、132が形成された材料130を下に配置し、その上に孔141、142の形成された材料140を載置し、加圧力P3を加えながらパルス電流を流して、接合してもよい。ただし、P3は材料140の各孔141、142の周囲に均等に加えられるようにすることが好ましい。

【0041】

鉄系材料にめっきを施して、アルミニウム系材料と接合する方法につき、以上説明したが、他の形態のアルミニウム系材料とめっきをした鉄系材料とを、加圧しながら通電することにより拡散接合してもよい。例えば、アルミニウム系材料とめっきをした鉄系材料のプレート同士を重ね合わせスポット的に加圧し、通電して接合する方法、めっきした鉄系材料のプレートにアルミニウム系材料の棒状の部材を当接して加圧し、通電して接合する方法など、でもよい。

【実施例1】

【0042】

本発明の接合方法について、実施例を用いてさらに詳しく説明する。本発明の第1の実施の形態である、接合部にプロジェクションを形成した接合についての実施例を説明する。

(使用材料)

鉄系材料として、冷間圧延鋼板SPCC材を外径28.2mm、内径11.5mm、厚さ2.0mmのワッシャー形状に加工し、次の各めっきを施した。以降、めっきされたものをSPCC材ワッシャーと称する。

・金めっき :厚さ1〜1.5μm

・無電解ニッケルめっき :厚さ2〜3μm

・電界ニッケルめっき :厚さ2〜4μm

・亜鉛めっき :厚さ約10μm(膜厚計にて測定)−−−市販材料を用いる。

アルミニウム系材料として、アルミニウム−マグネシウム−シリコン系合金A6061(1.0%マグネシウム、0.6%シリコン、0.25%銅、0.25%クロム含有、アルミニウム合金)の円筒形素材を用いた。その円筒形素材の一端において、図7のプロジェクション形状の断面図に示すように、中心径(プロジェクションの先端の直径)16mm、先端幅0.2mm、先端角90°、高さ2mmのプロジェクションをリング状に形成した。以降、A6061材リングプロジェクション付き円筒と称する。

【0043】

(接合方法)

図8に、使用した接合装置50の模式的ブロック図を示す。下部電極33は、平坦な上面を有し、上部電極34は、その中心にA6061材リングプロジェクション付き円筒26を挿入する孔を有する。図8では、A6061材リングプロジェクション付き円筒26が該孔にぴったりと嵌るように示されているが、孔はA6061材リングプロジェクション付き円筒26の軸直角方向の動きを止め、かつ、リングプロジェクション27が形成された端部と反対側の端部を下方に加圧することができればよい。上部電極34は、不図示の駆動装置により、下方に加圧力P4で加圧する。なお、加圧力P4は19.6kNとした。

【0044】

SPCC材ワッシャー16を、下部電極33上のほぼ中心の位置に載置し、A6061材リングプロジェクション付き円筒26を上部電極34の孔に挿入する。SPCC材ワッシャー16上に、A6061材リングプロジェクション付き円筒26のプロジェクション27が当接する。

【0045】

電源供給装置として、直流電源41、コンデンサ42、スイッチング回路43、溶接トランス44とを備える。直流電源41は、図示しない制御型の半導体スイッチまたは整流用ダイオードなどからなる整流回路を備え、不図示の商用交流電源または交流発電機からの交流電力を直流電力に変換する。コンデンサ42は、複数の並列接続された電解コンデンサからなり、直流電源41からの直流電力を充電する。スイッチング回路43は、半導体スイッチ、インバータ回路などであり、コンデンサ42に蓄えられた電気エネルギを急峻な波形のパルスとして、溶接トランス44の1次巻線N1に選択的に放電する。溶接トランス44の1次巻線N1にパルス電流が流れると、2次巻線N2を通して、溶接トランス44の2次巻線N2に接続された上部電極34、A6061材リングプロジェクション付き円筒26、SPCC材ワッシャー16、下部電極33に溶接電流が流れる。なお、溶接トランス44の2次巻線N2は、1ターンであっても2ターンであってもよい。

【0046】

(評価方法)

本発明の接合方法の効果を確認するために、上記の方法により接合した部品と、従来の接合方法により接合した部品(以下、比較例と称する。)との、接合部の引張強さを比較する。

【0047】

(比較例の接合方法)

SPCC材ワッシャーと同じ形状に加工したSPCC材を、めっきを施さずに、A6061材リングプロジェクション付き円筒26と上記の接合方法にて接合しようとした。しかしながら、比較例では、いずれの充電電圧においてもめっきを施していないSPCC材とA6061材リングプロジェクション付き円筒26とを接合することはできなかった。

【0048】

(引張強さの測定方法)

上記の方法で接合した接合物を、株式会社東京試験機製作所製トーシ式自動チャック式30tfTU型多能材料引張試験機(TU−30−DE)により引張試験を行い、破断強度(破断に至るまでの最大引張力)を計測した。また、チェック間の伸びを接合部の変位量として測定した。

【0049】

(測定結果)

上記使用材料で説明した鉄系材料とアルミニウム系材料を上記接合方法にて接合した部品毎に、測定した破断強度を図9にまとめて示す。図9には、接合のときに流れたパルス電流のピーク値IPも併せて示す。なお、変位量の欄が記載されていないものは、測定の都合により変位量の測定ができなかったものである。また、無電解ニッケルめっきにおける充電電圧300Vで接合した接合物の破断強度は測定ができなかった。

【0050】

図9で明らかなように、本実施例の4種のめっき材料間での差異は比較的小さかった。その中では亜鉛めっきを用いた場合の接合強度が他のめっきを用いた場合に比べて大きかった。亜鉛めっきは融点が低いため、めっきが接合部から押し出され易いので、好ましい結果が得られたものと考えられる。本実施例においては、破断強度は2.76〜6.33kNであった。めっきを施さないSPCC材を用いた比較例では、接合ができなかったのに比べ、上記のような接合強度が得られたことからも、本発明の効果が確認された。

【0051】

また、いずれのめっき材料においても、充電電圧を大きくすると破断強度が大きくなる。測定後の破断面の観察においても、充電電圧が小さいうちには脆性的な部分が見られるが、充電電圧を上げると、延性的様相を呈するようになる。しかし、充電電圧を大きくすると、アルミニウム系材料あるいは鉄系材料が溶融し、ナゲットを形成するなど、外観が悪化することがある。本実施例においては、金めっきで350V、電解ニッケルめっきで330V、無電解ニッケルめっきで370V、亜鉛めっきで370Vの充電電圧で接合したときが、外観上最も好適であった。

【図面の簡単な説明】

【0052】

【図1】本発明の第1の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法の概念を説明する断面図である。

【図2】鉄系材料にもプロジェクションを形成した場合の拡散接合方法の概念を説明する断面図である。

【図3】プロジェクションの形状の例を示す断面図である。

【図4】本発明の第2の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法の概念を説明する上面図および断面図であり、(a)は接合前の鉄系材料とアルミニウム系材料との上面図、(b)は同じく接合前の断面図、そして、(c)は接合後の断面図である。

【図5】本発明の第2の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法において、内周面に面取り面を形成した断面を示す断面図である。

【図6】本発明の第2の実施の形態である、鉄系材料とアルミニウム系材料との拡散接合方法において、複数の孔に複数の突起が嵌入する場合の概念図であり、(a)は上面図、(b)は断面図である。

【図7】実施例1におけるプロジェクション形状を説明する断面図である。

【図8】実施例1で使用した接合装置の模式的ブロック図である。

【図9】実施例1における破断強度をまとめて示す図である。

【符号の説明】

【0053】

10、110 鉄系材料

12、13、22、23 プロジェクション

15、115 めっき

16 SPCC材ワッシャー

20、120 アルミニウム系材料

26 A6061材リングプロジェクション付き円筒

31、33 下部電極

32、34 上部電極

40 電源装置

41 直流電源

42 コンデンサ

43 スイッチング回路

44 溶接トランス

50 接合装置

111 孔

112 内周面

114、124 面取り面

122 端部

126 外周面

130、140 鉄系またはアルミニウム系材料

131、132 突起

141、142 孔

N1 1次巻線

N2 2次巻線

P1、P2、P3、P4 加圧力

W 重ね合わせ代

【特許請求の範囲】

【請求項1】

鉄系材料の接合部にめっきをする工程と;

前記鉄系材料のめっきをした接合部とアルミニウム系材料の接合部との少なくとも一部を接触させる工程と;

前記鉄系材料の接合部と前記アルミニウム系材料の接合部を加圧しながら、前期鉄系材料と前記アルミニウム系材料との間に通電する工程とを備える;

鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項2】

前記アルミニウム系材料の接合部に、プロジェクションが形成された;

請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項3】

前記鉄系材料のめっきをした接合部にプロジェクションが形成され;

前記鉄系材料に形成されたプロジェクションと前記アルミニウム系材料に形成されたプロジェクションとが、互いにプロジェクションの頂部で接触する;

請求項2に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項4】

前記鉄系材料の接合部または前記アルミニウム系材料の接合部のいずれか一つは、該材料に形成された孔の内周面を含み、

前記鉄系材料の接合部または前記アルミニウム系材料の接合部の前記いずれか一つとは別の一つは、前記形成された孔よりも少なくとも一部が大きな外形の外周面を含み;

前記形成された孔を貫通する方向に力が加えられ;

前記形成された孔に前記外周面が嵌合する;

請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項5】

前記外周面を含む接合部に、前記形成された孔よりも大きな部分を有しない端部が形成され;

前記端部から、前記孔よりも少なくとも一部が大きな外形の外周面に至るテーパ面が形成され;

前記接触させる工程が、前記端部を前記形成された孔に挿入し、前記テーパ面と前記内周面を含む接合部とを接触させる;

請求項4に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項1】

鉄系材料の接合部にめっきをする工程と;

前記鉄系材料のめっきをした接合部とアルミニウム系材料の接合部との少なくとも一部を接触させる工程と;

前記鉄系材料の接合部と前記アルミニウム系材料の接合部を加圧しながら、前期鉄系材料と前記アルミニウム系材料との間に通電する工程とを備える;

鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項2】

前記アルミニウム系材料の接合部に、プロジェクションが形成された;

請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項3】

前記鉄系材料のめっきをした接合部にプロジェクションが形成され;

前記鉄系材料に形成されたプロジェクションと前記アルミニウム系材料に形成されたプロジェクションとが、互いにプロジェクションの頂部で接触する;

請求項2に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項4】

前記鉄系材料の接合部または前記アルミニウム系材料の接合部のいずれか一つは、該材料に形成された孔の内周面を含み、

前記鉄系材料の接合部または前記アルミニウム系材料の接合部の前記いずれか一つとは別の一つは、前記形成された孔よりも少なくとも一部が大きな外形の外周面を含み;

前記形成された孔を貫通する方向に力が加えられ;

前記形成された孔に前記外周面が嵌合する;

請求項1に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【請求項5】

前記外周面を含む接合部に、前記形成された孔よりも大きな部分を有しない端部が形成され;

前記端部から、前記孔よりも少なくとも一部が大きな外形の外周面に至るテーパ面が形成され;

前記接触させる工程が、前記端部を前記形成された孔に挿入し、前記テーパ面と前記内周面を含む接合部とを接触させる;

請求項4に記載の鉄系材料とアルミニウム系材料との拡散接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−181627(P2006−181627A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−381101(P2004−381101)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000103976)オリジン電気株式会社 (223)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000103976)オリジン電気株式会社 (223)

【Fターム(参考)】

[ Back to top ]