鉄系材料とアルミニウム系材料とを接合した異材接合継手

【課題】 溶接線に対する圧縮方向の荷重負荷に対する圧縮強度を高めた異材接合継手を提供することを目的とする。

【解決手段】 アルミニウム系材料3端部に対して、上側あるいは外側になるように、鉄系材料2端部を重ね合わせて溶接接合した異材接合継手1であって、鉄系材料2の端部2aと、この端部2a後面側とに互いに間隔を開けた二つの溶接線6a、6bを有し、鉄系材料2の端部後面側には、前記端部後面側溶接線6aに沿って一定の間隔で空間4aが予め設けられ、これらの空間にアルミニウム溶接材料7が溶融充填されるとともに、アルミニウム溶接材料によるビード5aが形成されるように両材料が溶接接合されており、更に、鉄系材料端部2aには、前記端部溶接線6bに沿って、アルミニウム溶接材料によるビード5bが形成されるように両材料が溶接接合されていることとする。

【解決手段】 アルミニウム系材料3端部に対して、上側あるいは外側になるように、鉄系材料2端部を重ね合わせて溶接接合した異材接合継手1であって、鉄系材料2の端部2aと、この端部2a後面側とに互いに間隔を開けた二つの溶接線6a、6bを有し、鉄系材料2の端部後面側には、前記端部後面側溶接線6aに沿って一定の間隔で空間4aが予め設けられ、これらの空間にアルミニウム溶接材料7が溶融充填されるとともに、アルミニウム溶接材料によるビード5aが形成されるように両材料が溶接接合されており、更に、鉄系材料端部2aには、前記端部溶接線6bに沿って、アルミニウム溶接材料によるビード5bが形成されるように両材料が溶接接合されていることとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等の構造部材などとして好適で、特に、自動車用構造物などの組立工程の際に必要となる、鉄系材料とアルミニウム系材料との異材接合継手に関する。

【背景技術】

【0002】

鉄系材料 (以下、単に鋼材と言う)とアルミニウム系材料(純アルミニウムおよびアルミニウム合金を総称したもので、以下、単にアルミニウム材と言う)という、異種の金属部材の接合(異材接合体)に適用することができれば、自動車などの構造材として、自動車などの軽量化等に著しく寄与することができる。

【0003】

しかし、鋼材とアルミニウム材とを溶接接合する場合、接合部に脆い金属間化合物が生成しやすいために、信頼性のある高強度を有する接合部(接合強度)を得ることは非常に困難であった。したがって、従来では、これら異種接合体(異種金属部材)の接合にはボルトやリベット等による接合がなされているが、接合継手の気密性、コスト等の問題がある。

【0004】

そこで、従来より、これら異種接合体の接合方法について多くの検討がなされてきている。例えば、以下のような接合方法が提案されている。

真空圧延接合する方法(特許文献1参照)。

予め用意した鉄系材料層およびアルミニウム合金層からなる2層のクラッド材を介在させてシーム溶接する方法(特許文献2参照)。

高温加圧接合する方法(特許文献3参照)。

接合面にTi合金を予め介在させHIP処理により接合する方法(特許文献4および5参照)。

摩擦圧接する方法(特許文献6参照)。

アルミニウムと接する鋼材表面にアルミニウム合金をめっきして、あるいは予め用意した鋼材層およびアルミニウム合金層からなる2層のクラッド材を介在させて抵抗溶接する方法(特許文献7および8参照)。

また、鋼材とアルミニウム材とをアーク溶接にて接合する方法も提案されている(非特許文献1、2参照)。

【0005】

しかしながら、上記従来技術には以下のような問題がある。例えば、特許文献1〜8の、鋼材とアルミニウム材との異材接合体を得る方法は、共通して、平板など比較的単純な形状の部材同士の接合には利用可能であるが、部材形状の制約を受け、部材の形状が複雑な場合には適用できない。このため適用範囲が狭く汎用性が劣っている。また、接合部がスポット的なものとなるため連続的な接合部を得ることができない問題もある。

【0006】

更に、いずれの方法とも、工程が複雑となるため、品質の安定性が確保できず、接合コストが高くなり、実用性に欠ける問題がある。また、現状の溶接ラインでは実施できず、上記各方法を実施するための、新たな設備を組み入れなければならないため、設備コストが高くなる問題もあった。

【0007】

これに対して、前記非特許文献1、2の、鋼材とアルミニウム材とをアーク溶接にて接合する方法では、強度確保の阻害要因となる金属間化合物の成長方向を制御することで高い接合強度が得られる。この方法は、接合する鋼材側に、予め一個の穴を設け、この穴を溶融アルミニウム材にて埋めることによって(充填することによって)、鋼材とアルミニウム材とを接合する方法である。

【0008】

鋼材とアルミニウム材との接合に、上記のような種々の方法が提案されている背景の1つとして、鋼材とアルミニウム材とを直接溶融接合すると接合部に脆弱な金属間化合物が生成し、割れを生じ易くなることが挙げられる。そのため、溶接ワイヤを用いて接合する場合を含めて鋼材とアルミニウム材とを直接接合する際には、i)鋼材中の鉄とアルミニウム材中のアルミニウムとを如何にして極力溶融混合させないで、溶融金属部の延性を確保するか、また、ii)鋼材とアルミニウム材との界面近傍に脆弱な金属間化合物層を如何にして生成させないようにするか、iii)仮に鋼材とアルミニウム材の接合界面に脆弱な金属間化合物が生成しても、継手の機械的性能を損なわない継手形状を設計するかが極めて重要となる。

【0009】

そこで、本出願人はこのような観点から、上記i)、ii)に示した障害を可及的に抑制し健全な接合継手を確保することのできる接合方法の確立を期して種々検討を重ねてきた。その結果、MIGロウ付法によって鋼材とアルミニウム材とを直接接合する方法を採用すれば、上記従来技術で指摘した様々の問題を生じることなく信頼性の高い接合継手が得られる(特許文献9参照)。

【0010】

しかし、前記非特許文献1、2では、接合長さに応じて、多数の穴を周期的に設けて、これらの穴に沿った溶接線として、連続的にアーク溶接した場合には、ビードに割れが発生し、却って、溶接継手の疲労強度が低下するなどの問題があった。この理由は、アルミニウム溶接材にて形成されるビード内部に、鋼材側から鉄系成分が溶解混合するために、ビード内部に脆弱な金属間化合物が生成するためである。

【0011】

一方、上記特許文献9のMIGロウ付法によれば、鋼材とアルミニウム材との接合に際し、適用条件などの制約が少なく汎用性に優れる。しかし、鋼材とアルミニウム材との接合界面には、Fe/Al系のように脆弱な金属間化合物が形成されているのは事実であり、接合強度はなお改善の余地があった。

【0012】

そこで、上記非特許文献1、2に開示した、非常に施工方法が容易で、線溶接が可能なアーク溶接を活用した接合方法の更なる継手性能の向上を狙い、具体的には高い強度を確保しつつ延性に優れた継手を安定して得ることのできる、アーク溶接法による接合方法を提案した(非特許文献3)。

【0013】

これは、前記非特許文献1、2の鉄系材料側に溶接線に沿って予め一定の間隔で穴(前記空間)を設けるに際して、接合後の前記穴(前記空間)に充填されたアルミニウム溶接材料の溶接線に沿った長さ(幅)と、これに両隣する鉄系材料の溶接線に沿った長さ(幅)との比を一定範囲内とするものである。このような特定条件の穴を設ければ、表面にアルミニウム溶接材料が溶融凝固して形成される溶接ビード中への鉄系材料の溶融混合が最小限に抑えられる。このため、ビード内部の脆弱なFe-Al系金属間化合物の生成が抑制でき、ビード表面の割れが抑制され、継手の接合線が長くても、高い接合強度を得るものである。

【特許文献1】特開2000-94162号公報

【特許文献2】特開平11-197846号公報

【特許文献3】特開平10-185040号公報

【特許文献4】特開平6-198458号公報

【特許文献5】特開平5-8056号公報

【特許文献6】特開平8-141755号公報

【特許文献7】特開平6-39558号公報

【特許文献8】特開平6-63762号公報

【特許文献9】特開2003-33865号公報

【非特許文献1】WELDING JOURNAL,(1963),p.302.

【非特許文献2】軽金属溶接:Vol.16(1978)No.12,p.8.

【非特許文献3】溶接学会全国大会講演概要第75集(2004),p.260〜261

【発明の開示】

【発明が解決しようとする課題】

【0014】

確かに、前記非特許文献3のように、鉄系材料側に溶接線に沿って予め特定条件の穴を設ければ、ビード内部の脆弱なFe-Al系金属間化合物の生成が抑制でき、ビード表面の割れが抑制され、継手の接合線が長くても、接合強度が向上する。

【0015】

しかし、これら鋼材とアルミニウム材とを溶接接合した異材接合継手(異材溶接継手)を自動車などの構造部材に適用することを考えると、自動車の衝突時などに負荷される大荷重(応力)に対する継手強度が必要である。自動車などの構造部材にでは、荷重方向は、衝突方向や部材方向にもよるが、例えば、鋼材サイドメンバーと、アルミニウム材バンパーステイ(バンパ補強材の後面側接合部材)などの異材接合継手の場合、鋼材とアルミニウム材との長手方向に、圧縮方向の荷重が負荷される可能性が大きい。

【0016】

このため、溶接線に対しては、引張方向ではなく、圧縮方向の荷重が負荷されるため、前記した自動車などの構造部材に、異材接合継手が適用されるためには、異材接合継手が、この圧縮方向の荷重負荷に対する、十分な圧縮強度を有する必要がある。

【0017】

しかし、前記した非特許文献3の異材接合継手でも、この圧縮方向の荷重負荷に対する、圧縮強度は不足しており、改善の余地があった。

【0018】

このため、本発明は、溶接線に対する圧縮方向の荷重負荷に対する圧縮強度を高めた異材接合継手を提供することを目的とする。

【課題を解決するための手段】

【0019】

上記目的を達成するための、本発明の異材接合継手の要旨は、アルミニウム系材料端部に対して、上側あるいは外側になるように、鉄系材料端部を重ね合わせて溶接接合した異材接合継手であって、鉄系材料の端部と、この端部後面側とに互いに間隔を開けた二つの溶接線を有し、鉄系材料の端部後面側には、前記端部後面側溶接線に沿って一定の間隔で空間が予め設けられ、これらの空間にアルミニウム溶接材料が溶融充填されるとともに、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されており、更に、鉄系材料端部には、前記端部溶接線に沿って、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されていることとする。

【発明の効果】

【0020】

前記非特許文献3などのような溶接線が一つのみの異材接合継手では、接合強度の阻害要因となる金属間化合物を抑制するなどして、接合強度を向上させたとしても、自動車の衝突時などに負荷される、溶接線に対する圧縮方向の荷重負荷に対しては大きな限界がある。

【0021】

これに対して、本発明では、上記タイプの異材接合継手において、鋼材(鉄系材料)の端部後面側に設けた溶接線は、前記非特許文献3などの溶接線に沿って予め一定の間隔で予め空間を設ける溶接方式を踏襲する。その上で、更に加えて、前記鋼材端部後面側に設けた溶接線からは前面側となる、鋼材の端部位置に溶接線を新たに設ける。

【0022】

これにより、アルミニウム材(アルミニウム系材料)端部に対して、上側あるいは外側になるように、鋼材(鉄系材料)端部を重ね合わせて溶接接合したタイプの異材接合継手において、圧縮方向の荷重負荷に対しては、上記二つの溶接線が分担して負担することとなる。このため、個々の溶接線に対する負荷が軽減され、圧縮方向の荷重負荷に対する、異材接合継手の圧縮強度が相乗的に向上する。

【0023】

したがって、本発明は、これまで適用が困難であった、圧縮方向の荷重が負荷される自動車などの構造部材に、異材接合継手を適用可能とする。

【発明を実施するための最良の形態】

【0024】

以下に、本発明の実施態様と、本発明の各要件の限定理由とを具体的に説明する。

【0025】

(異材接合継手構造)

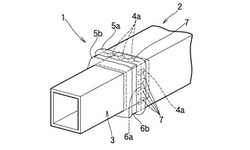

図1、2に、本発明で規定する異材接合継手の一態様を斜視図で各々示す。図1は、溶接接合前の異材接合継手1を示し、図2は、溶接接合後の異材接合継手1を示している。

【0026】

図1、2において、鋼材2は、自動車のサイドメンバなどを意図した、例えば、鋼板を成形した矩形中空形状をしている。また、アルミニウム材3は、自動車のバンパステイなどを意図した、例えば、アルミニウム合金板を成形するか、あるいは押出中空形材などからなる矩形中空形状をしている。

【0027】

図1において、先ず、異材接合継手1は、アルミニウム材3の端部に対して、上側あるいは外側になるように、鋼材2端部を重ね合わせている。このため、アルミニウム材3は、その端部3aが鋼材2の矩形中空内に挿入された状態となっている。

【0028】

異材接合継手1は、鋼材端部2aの後面側の、端部後面側溶接線6aと、鋼材端部2aの位置における端部溶接線6bの互いに間隔を開けた二つの溶接線を有している。これら二つの溶接線は、両者とも鋼材2の周囲(四周囲)に亙って周回している。

【0029】

鋼材2の端部後面側の各周囲面には、端部後面側溶接線6aに沿って、予め間隔を開けて設けた空間である丸穴4aが複数個設けられている。この丸穴4aは予め一定の間隔で設けられた空間であり、後述する通り、溶接時に、これらの丸穴4a(空間)にアルミニウム溶接材料が溶融充填される。

【0030】

図2の溶接接合後の異材接合継手1において、5aは、端部後面側溶接線6aに沿ったアルミニウム溶接材料によるビードを示している。7は、前記丸穴4aに溶融充填されたアルミニウム溶接材料を示している。また、5bは、端部溶接線6bに沿ったアルミニウム溶接材料によるビードを示している。これら溶接ビードは、アルミニウム溶接ワイヤなどから供給されるアルミニウム溶接材料が溶融凝固して形成されたものである。

【0031】

(軸圧壊試験)

図3は、図2のような溶接接合後の異材接合継手1に対し、アルミニウム材3や鋼材2の長手方向(軸方向)に、実際に圧壊試験した後の、実際の異材接合継手状況を図面化したもので、斜視図で示している。この図3は、後述する実施例表3の発明例4の例である。

【0032】

この場合、異材接合継手1の溶接線6a、6b(あるいは溶接部)に対しては、圧縮方向の荷重Fが負荷される。そして、このような軸圧壊試験は、自動車の車体前部あるいは後部の衝突時などによって、アルミニウム材3や鋼材2の長手方向(軸方向)に、衝突荷重が負荷された際の状況と良く対応している。

【0033】

なお、この図3では、前記図1、2とは相違して、アルミニウム材3や鋼材2を各々HAT(帽子)型形材として、このHAT(帽子)型形材同士を、各々左右両側の横方向に張り出したフランジ2b、3b同士において、各々接合した態様を示している。

【0034】

本発明異材接合継手1では、このような圧縮方向の荷重負荷に対して、溶接線6a、6bの二つの溶接線が分担して負担する。このため、個々の溶接線に対する負荷が軽減され、圧縮方向の荷重負荷に対する、異材接合継手の圧縮強度が相乗的に向上する。

【0035】

このため、図3の通り、異材接合継手の接合部がせん断破壊されず、一方で、鋼材2に比して、圧壊強度の低いアルミニウム材3は、圧縮方向の荷重Fに対して、長手方向(軸方向)に、蛇腹状に圧壊変形して、衝突荷重(エネルギ)の吸収を行なうことができる。したがって、異材接合継手の接合部の強度の保障とともに、衝突荷重の吸収のために、アルミニウム材3を鋼材2とともに用いる異材接合継手自体の採用意義が保障される。

【0036】

例えば、従来の異材接合継手のように、溶接線6aの溶接部一箇所しか無い場合、勿論、圧縮方向の荷重の大きさにもよるが、圧縮方向の荷重負荷に対して、溶接部がせん断破壊して、アルミニウム材3が鋼材2の中空内に抜け(もぐり込み)、この中空内を移動してしまう(鋼材の中空内に滑り込んでしまう)ような事態が生じる可能性が高い。また、接合部において、アルミニウム材3がくの字状に折れ曲がる事態が生じる可能性も高い。因みに、溶接線6bの溶接部一箇所しか無い場合、溶接線6aの無い継ぎ手は、引張荷重が負担できないので、引張荷重が負荷された場合には、すぐ溶接部が外れてしまい、継ぎ手として機能できない。

【0037】

このように、溶接部がせん断破壊した場合、アルミニウム材3の、前記した長手方向への蛇腹状の圧壊変形が起こらず、衝突荷重(エネルギ)の吸収が行なえない。このため、異材接合継手の接合部の強度の保障とともに、衝突荷重の吸収のために、アルミニウム材3を鋼材とともに用いる意味そのものが失われる。

【0038】

(溶接部構造)

以下に、上記した異材接合継手の圧縮強度向上や保障のための、溶接部構造の具体的あるいは好ましい態様について詳細に説明する。

【0039】

図4に、本発明異材接合継手の一態様を平面図(a)および側面図(b)で示す。図4では、異材接合継手1を、上板である平板状の鋼材(鋼板)2と、下板であるアルミニウム材(アルミニウム合金板)3とで示している。

【0040】

なお、この図4に示す態様は、後述する図5〜8も合わせて、前記図1〜3とは異なる形状の異材接合継手の態様を示してもいるが、前記図1〜3で示した矩形中空形材状鋼材2の、上下側あるは両側などの一辺(面)当たりの態様を示しているものでもある。

【0041】

図4では、鋼材2の端部をアルミニウム材3端部の上側として、鋼材2とアルミニウム材3とを端部において重ね合わせて、前記図1、2と同様に、前記端部後面側溶接線6aと、前記端部溶接線6bにて、各々アーク溶接にて接合している。5a、5bは、前記図1、2と同様に、接合部表面に、アルミニウム溶接ワイヤなどから供給されるアルミニウム溶接材料が溶融凝固して形成された溶接ビードである。

【0042】

4aは、前記図1、2と同様に、鋼材1の接合側に、溶接線に沿って予め間隔を開けて設けた複数の空間である丸穴を示す。また、7は、前記図2と同様に、溶接接合の際に、アルミニウム溶接ワイヤなどから供給されて、この各丸穴4a中に溶融充填されて凝固したアルミニウム溶接材料である。

【0043】

(端部溶接線)

図4における、端部溶接線(溶接部)6bは、通常の重ね合わせ継手における通常のアーク溶接および溶接条件などによって、溶接接合可能である。但し、接合強度を向上させるための好ましい溶接条件については、端部後面側溶接線6aとともに後述する。

【0044】

図8に、この端部溶接線(溶接部)6bの溶接施工方法の一態様を断面図で示す。即ち、図8において、鋼材2の端部をアルミニウム材3端部の上側として、鋼材2とアルミニウム材3とを端部において重ね合わせて、重ね継手を形成する。そして、鋼材2の端部2aに沿って(図の前後方向に)延在する、端部溶接線6bに沿って、溶接トーチ11、アルミニウム溶接ワイヤ10などを用い、溶接トーチの傾き角度θで、例えば全長をミグ(MIG)溶接する。

【0045】

(端部後面側溶接線)

図4の端部後面側溶接線6aにおいて、L-Alが、本発明で言う、接合後の前記丸穴4a中に充填凝固されたアルミニウム溶接材料の、溶接線に沿った長さ(アルミニウム溶接材料の幅)である。また、L-Feが、本発明で言う、これに(L-Alに)両隣する鋼材の溶接線に沿った長さ(丸穴4a同士の間隔)である。

【0046】

本発明では、端部後面側溶接線6aにおいて、接合後の溶接線6aの長さ100mm当たりにおける、(L-Al)と(L-Fe)との比(L-Al)/(L-Fe)の最小値[以下、P値とも言う]が、0.5を超え、7未満の範囲となるように、両材料を溶接接合することが好ましい。

【0047】

例えば、図4においては、接合後の溶接線6aの長さ100mmの範囲内には、L-Alが4個あり、L-Feが3個ある。したがって、この範囲内に存在する、互いに隣接するこれら(L-Al)と(L-Fe)との比(L-Al)/(L-Fe)の内から最小値(P値)を求め、この最小値Pが上記0.5を超え、7未満の範囲内となるようにする。

【0048】

なお、溶接線6aの長さ100mmの部位は、実際の溶接線6aから任意に選択される。また、溶接線6aは、直線であっても、曲線であっても構わない。

【0049】

P値(L-Al/L-Feの最小値)が、0.5〜7の範囲から外れると、アルミニウムをベースとする溶接ビード内部への鉄系材料の溶融混合量が過大となる。このため、脆弱な金属間化合物が多量に生成し、溶接ビードに割れが発生するに至る可能性が高い。

【0050】

P値が0.5より小さいことは、丸穴4a(鋼材の空間)と、鋼材部分(非空間部)との長さが近い(丸穴4a間隔が小さ過ぎる)ことを意味する。この場合、溶融アルミニウム材料が丸穴4a(空間部)を埋めるために投入された溶接時の熱が、鋼材部分(非空間部)に貯まりやすくなる。この結果、溶接アーク点が、鋼材部分(非空間部)に移行した際に、鋼材部分(非空間部)の熱が高くなっているために、鉄がビードを形成するアルミニウム溶融金属内部に溶解しやすくなる。その結果、金属間化合物が多量に生成し、ビードが割れやすくなる可能性が高い。

【0051】

逆に、P値が7を超えて大きいと、丸穴4a(鋼材の空間)に比べて、鋼材部分(非空間部)の長さが長い(丸穴4a間隔が大き過ぎる)ことを意味する。この場合、鋼材部分(非空間部)を溶接アークが移動している際、溶接が進行するにつれて後に溶接される鋼材部分(非空間部)の温度が高まってしまうことになる。そのため、結果的に、P値が小さ過ぎる場合と同じ現象が生じ、やはり端部後面側溶接線(溶接部)6aのビード5aに割れが発生してしまう可能性が高い。

【0052】

P値が本発明で規定する上記範囲内であれば、アークにより加熱される鋼材部分(非空間部)の熱を適度に放熱することが可能となる。その結果、著しく鋼材部分(非空間部)が加熱されることを防ぐことができる。このため、ビード5aに発生する割れを防止することができ、強度が高く延性に富むだけでなく、疲労強度にも優れ、更に、前記した圧縮方向の荷重負荷に対する、異材接合継手の圧縮強度が高い端部後面側溶接線(溶接部)6aを得ることが可能となる。

【0053】

なお、丸穴4aあるいは後述する種々の形状の空間が、全てアルミニウムで埋め込まれる必要はないが、埋められなかった空間部分が、応力集中の起点となり得る可能性がある。このため、丸穴4aあるいは空間が全て溶接材料で埋められることが推奨される。

【0054】

(端部後面側溶接線6aの溶接接合方法)

図5に端部後面側溶接線(溶接部)6aの溶接接合方法の一態様を正面図で示す。図5は端部後面側溶接線6aをアーク溶接法にて接合する方法を示している。図5において、11は溶接トーチ、10はアルミニウム溶接ワイヤであり、上板である鋼材2と、下板であるアルミニウム材3との端部同士を重ね合わせた部分を、図5の矢印方向(図5の右から左)へ移動しつつ、アルミニウムビード5aを形成しながら溶接する。

【0055】

4aは、鋼材2の接合側に、溶接線に沿って予め間隔を開けて設けた複数の空間である丸穴を示す。図5の左側の2個の丸穴4aは、アルミニウム溶接材料がまだ充填されておらず、それより右側の丸穴4aは、溶接トーチが既に通過して、アルミニウム溶接ワイヤなどから供給されたアルミニウム溶接材料7が、溶融凝固して充填された態様を示している。

【0056】

そして、この図5においても、接合後の溶接線6aの長さ100mm当たりにおける、(L-Al)と(L-Fe)との比(L-Al)/(L-Fe)の最小値であるP値が、0.5を超え、7未満の範囲となるように、鋼材2とアルミニウム材3とを溶接接合している。

【0057】

鋼材2に予め設けた丸穴4aに、アルミニウム溶接材料を溶融凝固して充填させるためには、アルミニウム溶接ワイヤを用い、かつ、鋼材2を上側(あるいは外側)、アルミニウム材3を下側(あるいは内側)として、アーク溶接する。このいずれが欠けても、鋼材2の丸穴4aに、アルミニウム溶接材料を溶融凝固して充填させることができない。

【0058】

(鋼材の空間)

図6に、溶接前の、鋼材2とアルミニウム材3の端部同士を重ね合わせた状態を平面図(a)および側面図(b)で示す。これら図6に示すように、鋼材2に予め設ける空間である丸穴4a同士の間隔L1が前記P値におけるL-Feの大きさを規定する。また、丸穴4aの径(幅)L2が前記P値におけるL-Alの大きさを規定する。したがって、丸穴4aの間隔L1と、丸穴4aの径(幅)L2は、継手や溶接条件に応じて、溶接後の前記P値が0.5〜7の範囲となるように設定し、設けるようにする。

【0059】

なお、鋼材2に設ける空間の形状は、このような丸穴4a(円形の穴)だけでなく、図7に示すように、楕円形4b、台形4c、三角形4dなど、円形や、角形、多角形、あるいは不定形、更には、これらの組み合わせなど、本発明効果を発揮でき、形成しやすい形状であれば、適宜選択できる。ただ、例えば四角形のように、角部を有する形状の場合に、溶融アルミニウムにより空間が埋められたとしても、角の部分が応力集中端となる可能性があり、継手の強度や疲労強度を低下せしめる可能性がある。このため、角部が無く、応力集中しにくい、円形あるいは楕円形などの形状が望ましい。

【0060】

(溶接条件)

端部後面側溶接線(溶接部)6aや端部溶接線(溶接部)6bの接合強度を向上させるための好ましい溶接条件について説明する。上記の通り、アルミニウム材と鋼材との界面に生成する金属間化合物の生成を抑制するためには、溶接条件として、母材である鋼材を過剰量溶融させることなく、必要最小限の母材溶融(希釈)量で健全な接合状態が得られるように溶接することが好ましい。

【0061】

なお、溶接する方法としては、前記鋼材の空間を埋めたり、ビードを形成するためのアルミニウム溶接材料の供給ができるものであれば、レーザ溶接なども考えられ、特に制限されないが、汎用性を考えるとアーク溶接方法が推奨される。

【0062】

(アーク溶接)

汎用性という面で推奨されるアーク溶接では、溶接時の溶接電流が過大とならない範囲に制御することが望ましい。そのため本発明を実施する際の好ましいアーク溶接条件としては以下の通りである。

【0063】

溶接電流:40A以上、より好ましくは70A以上で、150A以下、より好ましくは90A以下である。大電流となるほど、少なからず生成する接合界面の金属間化合物が、接合強度に悪影響をおよぼす可能性があるので、こうした金属間化合物を抑制する上で、低い電流条件で接合することが推奨される 。

【0064】

溶接電圧:8V以上、より好ましくは11V以上で、18V以下、より好ましくは15V以下である。

【0065】

溶接速度:上記溶接電流および溶接電圧に応じて、母材中のFeおよびAlを過剰溶融させない範囲で適当に決めればよい。ただ、溶接能率なども考慮して好ましいのは20cm/min以上、より好ましくは30cm/min以上で、100cm/min以下、より好ましくは90cm/min以下である。

【0066】

シールドガス:Arなど汎用されるガスが適宜使用でき、ガス流量も、汎用流量が選択でき、特に制限は無い。

【0067】

溶接トーチ(アークトーチ)角度:特に制約は無く、継手溶接条件に応じて、角度θは適宜選択される。

【0068】

ただ、本発明をアーク溶接によって達成する場合、鉄系材料とアルミニウム系材料とを直接接合できるので、適正な溶接電流・電圧条件・接合形状等を採用する限り、特に制約を受けることがなく、適用可能範囲が拡大され汎用性が高められるとともに、また連続的な接合も可能となる効果もある。そして、前述のように、ビードなどの溶接金属中への鉄系材料の必要最小限の溶融(希釈)量で健全な結合状態を得ることができ、脆い金属間化合物が生成し難く、高い接合強度が得られる。

【0069】

(溶接ワイヤ)

アーク溶接に使用する溶接ワイヤ素材としては、前記鋼材の空間を埋めたり、ビードを形成するためのアルミニウム溶接材料を供給できるアルミニウム系の材料であれば、継手や溶接条件に応じて、適宜選択される。この点、JISで規定される、A4043−WY、A4047−WY、A5356−WY、A5183−WYなどが、好適に例示される。しかし、これに限定されるわけではない。

【0070】

(鉄系材料)

本発明請求項で言う鉄系材料とは、普通鋼、高張力鋼(ハイテン)などの鋼材のことを指す。本発明においては、継手に使用する鋼材の種類や形状を特に限定するものではなく、構造部材に汎用される、あるいは構造部材用途から選択される、鋼板、鋼形材、鋼管などの適宜の形状、材料が使用可能である。その意味で、請求項では鉄系材料とした。ただ、継ぎ手や鋼材の強度を得るためには、高張力鋼(ハイテン)であることが好ましい。また、溶接接合を阻害しない範囲で、あるいは溶接接合を促進するために、アルミや亜鉛などのめっきや、種々の表面処理が施されても良い。

【0071】

(アルミニウム系材料)

本発明請求項で言うアルミニウム系材料とは、純アルミニウム系材あるいはアルミニウム合金系材のようなアルミニウム材を指す。 本発明で用いるアルミニウム材は、その合金の種類や形状を特に限定するものではなく、各構造用部材としての要求特性に応じて、汎用されている圧延などの板材、押出などの形材、鍛造材、鋳造材などが適宜選択される。その意味で、請求項ではアルミニウム系材料とした。

【0072】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0073】

前記図3に示した、溶接線6aと6bの両方を溶接接合した発明例異材接合継手の試験体を制作し、圧縮速度0.5mm/minで、試験体を垂直方向に軸圧壊試験して、圧縮荷重(kN)−圧縮量(mm)関係から最大荷重を求め、更に、接合部の破損状況、アルミニウム材3側の圧壊状況を目視観察にて評価した。比較のために、溶接線6bを欠いた(溶接線6aのみ溶接接合した)比較例の異材接合継手の試験体も制作し、発明例と同様に評価した。

【0074】

前記試験体における、鋼材2の長さは100mm、矩形中空部は一辺が50mmの正方形とした。アルミニウム材3の長さは130mm、矩形の外径は、鋼材2の矩形中空部にピッタリとはめ込まれる寸法とした。また、一個のフランジ幅は、鋼材2、アルミニウム材3とも20mmとした。なお、アルミニウム材3の鋼材2の中空内への重ね合わ代(挿入長さ)は25mmとし、アルミニウム材3の挿入側端部は、端部から30mmの長さ部分のフランジを切り欠いた。

【0075】

溶接は、前記図3に示したように、鋼材2の端部後面側溶接線6a、端部溶接線(溶接部)6bともに、鋼材2のフランジ部相当部分を除く、全周をミグ(MIG)溶接した。この際、溶接姿勢は、軸方向を垂直とした鋼材2(アルミニウム材3)に対して行い、表2に示すように、下向き+上進と、横向きの二種類で行なった。この内、下向き+上進は、鋼材2とアルミニウム材3とを水平に寝かせた上で、横壁部分の溶接は、下向きの溶接トーチ11を各溶接線に沿って水平に移動させて行い、各側壁(縦壁)部分の溶接は、横向きの溶接トーチ11を各溶接線に沿って上進(上昇)させて行なうものである。そして、先ず、フランジ部より上半分の部分を各々溶接し、次いで、鋼材2とアルミニウム材3とを裏返して、前記フランジ部より下半分の部分を上にして水平に寝かせた上で、先と同様に溶接する意味である。一方、横向きは、鋼材2とアルミニウム材3とを垂直に立てた上で、溶接トーチ11を横向きにして(略水平に寝かせた上で)、各溶接線に沿って、四周囲を溶接する意味である。

【0076】

表1に、溶接線6a、6bの溶接試験に使用した、鋼材2とアルミニウム材3の条件(材質、板厚)および溶接ワイヤ条件、溶接条件(電流、電圧、速度)、表2に、空間条件(形状、パラメータP値)を各々示す。なお、溶接トーチ(アークトーチ)11の角度θは90゜を基本としたが、前記フランジ部近傍の溶接の際に、フランジ部と干渉する場合には、60°程度まで傾けた。

【0077】

表3に、最大荷重と、異材接合継手接合部の破損状況、アルミニウム材3側の圧壊状況を各々示す。

【0078】

表3から明らかなように、発明例4、5、9は、好ましい溶接条件範囲内で溶接線6a、6bともに溶接されており、溶接姿勢にかかわらず、最大荷重が46kN以上と高く、圧縮強度が高いことが分かる。また、溶接線6a、6bにおける接合部は破損せず保持されており、アルミニウム材3側も前記図3のように蛇腹状に変形して、圧縮荷重のエネルギ吸収を行なっている。

【0079】

これに対して、溶接線6bを欠いた比較例1、2、3、6、7、8、9は、好ましい溶接条件範囲内で溶接されているにもかかわらず、最大荷重が最大でも31.3kN程度と、発明例に比して著しく低い。また、鋼材2とアルミニウム材3との接合部が破損しており、これに伴って、アルミニウム材3が、形状を保ったまま、鋼材の中空内に滑り込んでおり(表3では滑り込みと記載)、前記図3のような蛇腹状の変形は生じておらず、圧縮荷重のエネルギ吸収を行なっていない。

【0080】

したがって、これらの実施例の結果から、本発明で規定する要件の臨界的な意義が分かる。

【0081】

【表1】

【0082】

【表2】

【0083】

【表3】

【産業上の利用可能性】

【0084】

本発明によれば、溶接線に対する圧縮方向の荷重負荷に対する圧縮強度を高め、圧縮荷重のエネルギ吸収を行なえる異材接合継手を提供することができる。したがって、自動車などの構造部材として、鋼材とアルミニウム材との異材接合継手の適用を拡大できる。

【図面の簡単な説明】

【0085】

【図1】溶接接合前の本発明異材接合継手の一態様を示す斜視図である。

【図2】溶接接合後の本発明異材接合継手の一態様を示す斜視図である。

【図3】溶接接合後の本発明異材接合継手を実際に圧壊試験した後の状況を模式的に示す斜視図である。

【図4】本発明異材接合継手の一態様を示し、図1(a)は平面図、および図1(b)は側面図である。

【図5】本発明異材接合継手の溶接接合方法の一態様を示す正面図である。

【図6】溶接前の鋼材とアルミニウム材とを重ね合わせた状態を示し、図3(a)は平面図、図3(b)は側面図である。

【図7】鋼材の空間の形状を示す平面図である。

【図8】実施例の重ね継手溶接試験の態様を示す断面図である。

【符号の説明】

【0086】

1:異材接合継手、2:鋼材、3:アルミニウム材、4:穴(空間)、

5:溶接ビード、6:溶接線、7:アルミニウム溶接材料、

10:アルミニウム溶接ワイヤ、11:溶接トーチ

【技術分野】

【0001】

本発明は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等の構造部材などとして好適で、特に、自動車用構造物などの組立工程の際に必要となる、鉄系材料とアルミニウム系材料との異材接合継手に関する。

【背景技術】

【0002】

鉄系材料 (以下、単に鋼材と言う)とアルミニウム系材料(純アルミニウムおよびアルミニウム合金を総称したもので、以下、単にアルミニウム材と言う)という、異種の金属部材の接合(異材接合体)に適用することができれば、自動車などの構造材として、自動車などの軽量化等に著しく寄与することができる。

【0003】

しかし、鋼材とアルミニウム材とを溶接接合する場合、接合部に脆い金属間化合物が生成しやすいために、信頼性のある高強度を有する接合部(接合強度)を得ることは非常に困難であった。したがって、従来では、これら異種接合体(異種金属部材)の接合にはボルトやリベット等による接合がなされているが、接合継手の気密性、コスト等の問題がある。

【0004】

そこで、従来より、これら異種接合体の接合方法について多くの検討がなされてきている。例えば、以下のような接合方法が提案されている。

真空圧延接合する方法(特許文献1参照)。

予め用意した鉄系材料層およびアルミニウム合金層からなる2層のクラッド材を介在させてシーム溶接する方法(特許文献2参照)。

高温加圧接合する方法(特許文献3参照)。

接合面にTi合金を予め介在させHIP処理により接合する方法(特許文献4および5参照)。

摩擦圧接する方法(特許文献6参照)。

アルミニウムと接する鋼材表面にアルミニウム合金をめっきして、あるいは予め用意した鋼材層およびアルミニウム合金層からなる2層のクラッド材を介在させて抵抗溶接する方法(特許文献7および8参照)。

また、鋼材とアルミニウム材とをアーク溶接にて接合する方法も提案されている(非特許文献1、2参照)。

【0005】

しかしながら、上記従来技術には以下のような問題がある。例えば、特許文献1〜8の、鋼材とアルミニウム材との異材接合体を得る方法は、共通して、平板など比較的単純な形状の部材同士の接合には利用可能であるが、部材形状の制約を受け、部材の形状が複雑な場合には適用できない。このため適用範囲が狭く汎用性が劣っている。また、接合部がスポット的なものとなるため連続的な接合部を得ることができない問題もある。

【0006】

更に、いずれの方法とも、工程が複雑となるため、品質の安定性が確保できず、接合コストが高くなり、実用性に欠ける問題がある。また、現状の溶接ラインでは実施できず、上記各方法を実施するための、新たな設備を組み入れなければならないため、設備コストが高くなる問題もあった。

【0007】

これに対して、前記非特許文献1、2の、鋼材とアルミニウム材とをアーク溶接にて接合する方法では、強度確保の阻害要因となる金属間化合物の成長方向を制御することで高い接合強度が得られる。この方法は、接合する鋼材側に、予め一個の穴を設け、この穴を溶融アルミニウム材にて埋めることによって(充填することによって)、鋼材とアルミニウム材とを接合する方法である。

【0008】

鋼材とアルミニウム材との接合に、上記のような種々の方法が提案されている背景の1つとして、鋼材とアルミニウム材とを直接溶融接合すると接合部に脆弱な金属間化合物が生成し、割れを生じ易くなることが挙げられる。そのため、溶接ワイヤを用いて接合する場合を含めて鋼材とアルミニウム材とを直接接合する際には、i)鋼材中の鉄とアルミニウム材中のアルミニウムとを如何にして極力溶融混合させないで、溶融金属部の延性を確保するか、また、ii)鋼材とアルミニウム材との界面近傍に脆弱な金属間化合物層を如何にして生成させないようにするか、iii)仮に鋼材とアルミニウム材の接合界面に脆弱な金属間化合物が生成しても、継手の機械的性能を損なわない継手形状を設計するかが極めて重要となる。

【0009】

そこで、本出願人はこのような観点から、上記i)、ii)に示した障害を可及的に抑制し健全な接合継手を確保することのできる接合方法の確立を期して種々検討を重ねてきた。その結果、MIGロウ付法によって鋼材とアルミニウム材とを直接接合する方法を採用すれば、上記従来技術で指摘した様々の問題を生じることなく信頼性の高い接合継手が得られる(特許文献9参照)。

【0010】

しかし、前記非特許文献1、2では、接合長さに応じて、多数の穴を周期的に設けて、これらの穴に沿った溶接線として、連続的にアーク溶接した場合には、ビードに割れが発生し、却って、溶接継手の疲労強度が低下するなどの問題があった。この理由は、アルミニウム溶接材にて形成されるビード内部に、鋼材側から鉄系成分が溶解混合するために、ビード内部に脆弱な金属間化合物が生成するためである。

【0011】

一方、上記特許文献9のMIGロウ付法によれば、鋼材とアルミニウム材との接合に際し、適用条件などの制約が少なく汎用性に優れる。しかし、鋼材とアルミニウム材との接合界面には、Fe/Al系のように脆弱な金属間化合物が形成されているのは事実であり、接合強度はなお改善の余地があった。

【0012】

そこで、上記非特許文献1、2に開示した、非常に施工方法が容易で、線溶接が可能なアーク溶接を活用した接合方法の更なる継手性能の向上を狙い、具体的には高い強度を確保しつつ延性に優れた継手を安定して得ることのできる、アーク溶接法による接合方法を提案した(非特許文献3)。

【0013】

これは、前記非特許文献1、2の鉄系材料側に溶接線に沿って予め一定の間隔で穴(前記空間)を設けるに際して、接合後の前記穴(前記空間)に充填されたアルミニウム溶接材料の溶接線に沿った長さ(幅)と、これに両隣する鉄系材料の溶接線に沿った長さ(幅)との比を一定範囲内とするものである。このような特定条件の穴を設ければ、表面にアルミニウム溶接材料が溶融凝固して形成される溶接ビード中への鉄系材料の溶融混合が最小限に抑えられる。このため、ビード内部の脆弱なFe-Al系金属間化合物の生成が抑制でき、ビード表面の割れが抑制され、継手の接合線が長くても、高い接合強度を得るものである。

【特許文献1】特開2000-94162号公報

【特許文献2】特開平11-197846号公報

【特許文献3】特開平10-185040号公報

【特許文献4】特開平6-198458号公報

【特許文献5】特開平5-8056号公報

【特許文献6】特開平8-141755号公報

【特許文献7】特開平6-39558号公報

【特許文献8】特開平6-63762号公報

【特許文献9】特開2003-33865号公報

【非特許文献1】WELDING JOURNAL,(1963),p.302.

【非特許文献2】軽金属溶接:Vol.16(1978)No.12,p.8.

【非特許文献3】溶接学会全国大会講演概要第75集(2004),p.260〜261

【発明の開示】

【発明が解決しようとする課題】

【0014】

確かに、前記非特許文献3のように、鉄系材料側に溶接線に沿って予め特定条件の穴を設ければ、ビード内部の脆弱なFe-Al系金属間化合物の生成が抑制でき、ビード表面の割れが抑制され、継手の接合線が長くても、接合強度が向上する。

【0015】

しかし、これら鋼材とアルミニウム材とを溶接接合した異材接合継手(異材溶接継手)を自動車などの構造部材に適用することを考えると、自動車の衝突時などに負荷される大荷重(応力)に対する継手強度が必要である。自動車などの構造部材にでは、荷重方向は、衝突方向や部材方向にもよるが、例えば、鋼材サイドメンバーと、アルミニウム材バンパーステイ(バンパ補強材の後面側接合部材)などの異材接合継手の場合、鋼材とアルミニウム材との長手方向に、圧縮方向の荷重が負荷される可能性が大きい。

【0016】

このため、溶接線に対しては、引張方向ではなく、圧縮方向の荷重が負荷されるため、前記した自動車などの構造部材に、異材接合継手が適用されるためには、異材接合継手が、この圧縮方向の荷重負荷に対する、十分な圧縮強度を有する必要がある。

【0017】

しかし、前記した非特許文献3の異材接合継手でも、この圧縮方向の荷重負荷に対する、圧縮強度は不足しており、改善の余地があった。

【0018】

このため、本発明は、溶接線に対する圧縮方向の荷重負荷に対する圧縮強度を高めた異材接合継手を提供することを目的とする。

【課題を解決するための手段】

【0019】

上記目的を達成するための、本発明の異材接合継手の要旨は、アルミニウム系材料端部に対して、上側あるいは外側になるように、鉄系材料端部を重ね合わせて溶接接合した異材接合継手であって、鉄系材料の端部と、この端部後面側とに互いに間隔を開けた二つの溶接線を有し、鉄系材料の端部後面側には、前記端部後面側溶接線に沿って一定の間隔で空間が予め設けられ、これらの空間にアルミニウム溶接材料が溶融充填されるとともに、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されており、更に、鉄系材料端部には、前記端部溶接線に沿って、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されていることとする。

【発明の効果】

【0020】

前記非特許文献3などのような溶接線が一つのみの異材接合継手では、接合強度の阻害要因となる金属間化合物を抑制するなどして、接合強度を向上させたとしても、自動車の衝突時などに負荷される、溶接線に対する圧縮方向の荷重負荷に対しては大きな限界がある。

【0021】

これに対して、本発明では、上記タイプの異材接合継手において、鋼材(鉄系材料)の端部後面側に設けた溶接線は、前記非特許文献3などの溶接線に沿って予め一定の間隔で予め空間を設ける溶接方式を踏襲する。その上で、更に加えて、前記鋼材端部後面側に設けた溶接線からは前面側となる、鋼材の端部位置に溶接線を新たに設ける。

【0022】

これにより、アルミニウム材(アルミニウム系材料)端部に対して、上側あるいは外側になるように、鋼材(鉄系材料)端部を重ね合わせて溶接接合したタイプの異材接合継手において、圧縮方向の荷重負荷に対しては、上記二つの溶接線が分担して負担することとなる。このため、個々の溶接線に対する負荷が軽減され、圧縮方向の荷重負荷に対する、異材接合継手の圧縮強度が相乗的に向上する。

【0023】

したがって、本発明は、これまで適用が困難であった、圧縮方向の荷重が負荷される自動車などの構造部材に、異材接合継手を適用可能とする。

【発明を実施するための最良の形態】

【0024】

以下に、本発明の実施態様と、本発明の各要件の限定理由とを具体的に説明する。

【0025】

(異材接合継手構造)

図1、2に、本発明で規定する異材接合継手の一態様を斜視図で各々示す。図1は、溶接接合前の異材接合継手1を示し、図2は、溶接接合後の異材接合継手1を示している。

【0026】

図1、2において、鋼材2は、自動車のサイドメンバなどを意図した、例えば、鋼板を成形した矩形中空形状をしている。また、アルミニウム材3は、自動車のバンパステイなどを意図した、例えば、アルミニウム合金板を成形するか、あるいは押出中空形材などからなる矩形中空形状をしている。

【0027】

図1において、先ず、異材接合継手1は、アルミニウム材3の端部に対して、上側あるいは外側になるように、鋼材2端部を重ね合わせている。このため、アルミニウム材3は、その端部3aが鋼材2の矩形中空内に挿入された状態となっている。

【0028】

異材接合継手1は、鋼材端部2aの後面側の、端部後面側溶接線6aと、鋼材端部2aの位置における端部溶接線6bの互いに間隔を開けた二つの溶接線を有している。これら二つの溶接線は、両者とも鋼材2の周囲(四周囲)に亙って周回している。

【0029】

鋼材2の端部後面側の各周囲面には、端部後面側溶接線6aに沿って、予め間隔を開けて設けた空間である丸穴4aが複数個設けられている。この丸穴4aは予め一定の間隔で設けられた空間であり、後述する通り、溶接時に、これらの丸穴4a(空間)にアルミニウム溶接材料が溶融充填される。

【0030】

図2の溶接接合後の異材接合継手1において、5aは、端部後面側溶接線6aに沿ったアルミニウム溶接材料によるビードを示している。7は、前記丸穴4aに溶融充填されたアルミニウム溶接材料を示している。また、5bは、端部溶接線6bに沿ったアルミニウム溶接材料によるビードを示している。これら溶接ビードは、アルミニウム溶接ワイヤなどから供給されるアルミニウム溶接材料が溶融凝固して形成されたものである。

【0031】

(軸圧壊試験)

図3は、図2のような溶接接合後の異材接合継手1に対し、アルミニウム材3や鋼材2の長手方向(軸方向)に、実際に圧壊試験した後の、実際の異材接合継手状況を図面化したもので、斜視図で示している。この図3は、後述する実施例表3の発明例4の例である。

【0032】

この場合、異材接合継手1の溶接線6a、6b(あるいは溶接部)に対しては、圧縮方向の荷重Fが負荷される。そして、このような軸圧壊試験は、自動車の車体前部あるいは後部の衝突時などによって、アルミニウム材3や鋼材2の長手方向(軸方向)に、衝突荷重が負荷された際の状況と良く対応している。

【0033】

なお、この図3では、前記図1、2とは相違して、アルミニウム材3や鋼材2を各々HAT(帽子)型形材として、このHAT(帽子)型形材同士を、各々左右両側の横方向に張り出したフランジ2b、3b同士において、各々接合した態様を示している。

【0034】

本発明異材接合継手1では、このような圧縮方向の荷重負荷に対して、溶接線6a、6bの二つの溶接線が分担して負担する。このため、個々の溶接線に対する負荷が軽減され、圧縮方向の荷重負荷に対する、異材接合継手の圧縮強度が相乗的に向上する。

【0035】

このため、図3の通り、異材接合継手の接合部がせん断破壊されず、一方で、鋼材2に比して、圧壊強度の低いアルミニウム材3は、圧縮方向の荷重Fに対して、長手方向(軸方向)に、蛇腹状に圧壊変形して、衝突荷重(エネルギ)の吸収を行なうことができる。したがって、異材接合継手の接合部の強度の保障とともに、衝突荷重の吸収のために、アルミニウム材3を鋼材2とともに用いる異材接合継手自体の採用意義が保障される。

【0036】

例えば、従来の異材接合継手のように、溶接線6aの溶接部一箇所しか無い場合、勿論、圧縮方向の荷重の大きさにもよるが、圧縮方向の荷重負荷に対して、溶接部がせん断破壊して、アルミニウム材3が鋼材2の中空内に抜け(もぐり込み)、この中空内を移動してしまう(鋼材の中空内に滑り込んでしまう)ような事態が生じる可能性が高い。また、接合部において、アルミニウム材3がくの字状に折れ曲がる事態が生じる可能性も高い。因みに、溶接線6bの溶接部一箇所しか無い場合、溶接線6aの無い継ぎ手は、引張荷重が負担できないので、引張荷重が負荷された場合には、すぐ溶接部が外れてしまい、継ぎ手として機能できない。

【0037】

このように、溶接部がせん断破壊した場合、アルミニウム材3の、前記した長手方向への蛇腹状の圧壊変形が起こらず、衝突荷重(エネルギ)の吸収が行なえない。このため、異材接合継手の接合部の強度の保障とともに、衝突荷重の吸収のために、アルミニウム材3を鋼材とともに用いる意味そのものが失われる。

【0038】

(溶接部構造)

以下に、上記した異材接合継手の圧縮強度向上や保障のための、溶接部構造の具体的あるいは好ましい態様について詳細に説明する。

【0039】

図4に、本発明異材接合継手の一態様を平面図(a)および側面図(b)で示す。図4では、異材接合継手1を、上板である平板状の鋼材(鋼板)2と、下板であるアルミニウム材(アルミニウム合金板)3とで示している。

【0040】

なお、この図4に示す態様は、後述する図5〜8も合わせて、前記図1〜3とは異なる形状の異材接合継手の態様を示してもいるが、前記図1〜3で示した矩形中空形材状鋼材2の、上下側あるは両側などの一辺(面)当たりの態様を示しているものでもある。

【0041】

図4では、鋼材2の端部をアルミニウム材3端部の上側として、鋼材2とアルミニウム材3とを端部において重ね合わせて、前記図1、2と同様に、前記端部後面側溶接線6aと、前記端部溶接線6bにて、各々アーク溶接にて接合している。5a、5bは、前記図1、2と同様に、接合部表面に、アルミニウム溶接ワイヤなどから供給されるアルミニウム溶接材料が溶融凝固して形成された溶接ビードである。

【0042】

4aは、前記図1、2と同様に、鋼材1の接合側に、溶接線に沿って予め間隔を開けて設けた複数の空間である丸穴を示す。また、7は、前記図2と同様に、溶接接合の際に、アルミニウム溶接ワイヤなどから供給されて、この各丸穴4a中に溶融充填されて凝固したアルミニウム溶接材料である。

【0043】

(端部溶接線)

図4における、端部溶接線(溶接部)6bは、通常の重ね合わせ継手における通常のアーク溶接および溶接条件などによって、溶接接合可能である。但し、接合強度を向上させるための好ましい溶接条件については、端部後面側溶接線6aとともに後述する。

【0044】

図8に、この端部溶接線(溶接部)6bの溶接施工方法の一態様を断面図で示す。即ち、図8において、鋼材2の端部をアルミニウム材3端部の上側として、鋼材2とアルミニウム材3とを端部において重ね合わせて、重ね継手を形成する。そして、鋼材2の端部2aに沿って(図の前後方向に)延在する、端部溶接線6bに沿って、溶接トーチ11、アルミニウム溶接ワイヤ10などを用い、溶接トーチの傾き角度θで、例えば全長をミグ(MIG)溶接する。

【0045】

(端部後面側溶接線)

図4の端部後面側溶接線6aにおいて、L-Alが、本発明で言う、接合後の前記丸穴4a中に充填凝固されたアルミニウム溶接材料の、溶接線に沿った長さ(アルミニウム溶接材料の幅)である。また、L-Feが、本発明で言う、これに(L-Alに)両隣する鋼材の溶接線に沿った長さ(丸穴4a同士の間隔)である。

【0046】

本発明では、端部後面側溶接線6aにおいて、接合後の溶接線6aの長さ100mm当たりにおける、(L-Al)と(L-Fe)との比(L-Al)/(L-Fe)の最小値[以下、P値とも言う]が、0.5を超え、7未満の範囲となるように、両材料を溶接接合することが好ましい。

【0047】

例えば、図4においては、接合後の溶接線6aの長さ100mmの範囲内には、L-Alが4個あり、L-Feが3個ある。したがって、この範囲内に存在する、互いに隣接するこれら(L-Al)と(L-Fe)との比(L-Al)/(L-Fe)の内から最小値(P値)を求め、この最小値Pが上記0.5を超え、7未満の範囲内となるようにする。

【0048】

なお、溶接線6aの長さ100mmの部位は、実際の溶接線6aから任意に選択される。また、溶接線6aは、直線であっても、曲線であっても構わない。

【0049】

P値(L-Al/L-Feの最小値)が、0.5〜7の範囲から外れると、アルミニウムをベースとする溶接ビード内部への鉄系材料の溶融混合量が過大となる。このため、脆弱な金属間化合物が多量に生成し、溶接ビードに割れが発生するに至る可能性が高い。

【0050】

P値が0.5より小さいことは、丸穴4a(鋼材の空間)と、鋼材部分(非空間部)との長さが近い(丸穴4a間隔が小さ過ぎる)ことを意味する。この場合、溶融アルミニウム材料が丸穴4a(空間部)を埋めるために投入された溶接時の熱が、鋼材部分(非空間部)に貯まりやすくなる。この結果、溶接アーク点が、鋼材部分(非空間部)に移行した際に、鋼材部分(非空間部)の熱が高くなっているために、鉄がビードを形成するアルミニウム溶融金属内部に溶解しやすくなる。その結果、金属間化合物が多量に生成し、ビードが割れやすくなる可能性が高い。

【0051】

逆に、P値が7を超えて大きいと、丸穴4a(鋼材の空間)に比べて、鋼材部分(非空間部)の長さが長い(丸穴4a間隔が大き過ぎる)ことを意味する。この場合、鋼材部分(非空間部)を溶接アークが移動している際、溶接が進行するにつれて後に溶接される鋼材部分(非空間部)の温度が高まってしまうことになる。そのため、結果的に、P値が小さ過ぎる場合と同じ現象が生じ、やはり端部後面側溶接線(溶接部)6aのビード5aに割れが発生してしまう可能性が高い。

【0052】

P値が本発明で規定する上記範囲内であれば、アークにより加熱される鋼材部分(非空間部)の熱を適度に放熱することが可能となる。その結果、著しく鋼材部分(非空間部)が加熱されることを防ぐことができる。このため、ビード5aに発生する割れを防止することができ、強度が高く延性に富むだけでなく、疲労強度にも優れ、更に、前記した圧縮方向の荷重負荷に対する、異材接合継手の圧縮強度が高い端部後面側溶接線(溶接部)6aを得ることが可能となる。

【0053】

なお、丸穴4aあるいは後述する種々の形状の空間が、全てアルミニウムで埋め込まれる必要はないが、埋められなかった空間部分が、応力集中の起点となり得る可能性がある。このため、丸穴4aあるいは空間が全て溶接材料で埋められることが推奨される。

【0054】

(端部後面側溶接線6aの溶接接合方法)

図5に端部後面側溶接線(溶接部)6aの溶接接合方法の一態様を正面図で示す。図5は端部後面側溶接線6aをアーク溶接法にて接合する方法を示している。図5において、11は溶接トーチ、10はアルミニウム溶接ワイヤであり、上板である鋼材2と、下板であるアルミニウム材3との端部同士を重ね合わせた部分を、図5の矢印方向(図5の右から左)へ移動しつつ、アルミニウムビード5aを形成しながら溶接する。

【0055】

4aは、鋼材2の接合側に、溶接線に沿って予め間隔を開けて設けた複数の空間である丸穴を示す。図5の左側の2個の丸穴4aは、アルミニウム溶接材料がまだ充填されておらず、それより右側の丸穴4aは、溶接トーチが既に通過して、アルミニウム溶接ワイヤなどから供給されたアルミニウム溶接材料7が、溶融凝固して充填された態様を示している。

【0056】

そして、この図5においても、接合後の溶接線6aの長さ100mm当たりにおける、(L-Al)と(L-Fe)との比(L-Al)/(L-Fe)の最小値であるP値が、0.5を超え、7未満の範囲となるように、鋼材2とアルミニウム材3とを溶接接合している。

【0057】

鋼材2に予め設けた丸穴4aに、アルミニウム溶接材料を溶融凝固して充填させるためには、アルミニウム溶接ワイヤを用い、かつ、鋼材2を上側(あるいは外側)、アルミニウム材3を下側(あるいは内側)として、アーク溶接する。このいずれが欠けても、鋼材2の丸穴4aに、アルミニウム溶接材料を溶融凝固して充填させることができない。

【0058】

(鋼材の空間)

図6に、溶接前の、鋼材2とアルミニウム材3の端部同士を重ね合わせた状態を平面図(a)および側面図(b)で示す。これら図6に示すように、鋼材2に予め設ける空間である丸穴4a同士の間隔L1が前記P値におけるL-Feの大きさを規定する。また、丸穴4aの径(幅)L2が前記P値におけるL-Alの大きさを規定する。したがって、丸穴4aの間隔L1と、丸穴4aの径(幅)L2は、継手や溶接条件に応じて、溶接後の前記P値が0.5〜7の範囲となるように設定し、設けるようにする。

【0059】

なお、鋼材2に設ける空間の形状は、このような丸穴4a(円形の穴)だけでなく、図7に示すように、楕円形4b、台形4c、三角形4dなど、円形や、角形、多角形、あるいは不定形、更には、これらの組み合わせなど、本発明効果を発揮でき、形成しやすい形状であれば、適宜選択できる。ただ、例えば四角形のように、角部を有する形状の場合に、溶融アルミニウムにより空間が埋められたとしても、角の部分が応力集中端となる可能性があり、継手の強度や疲労強度を低下せしめる可能性がある。このため、角部が無く、応力集中しにくい、円形あるいは楕円形などの形状が望ましい。

【0060】

(溶接条件)

端部後面側溶接線(溶接部)6aや端部溶接線(溶接部)6bの接合強度を向上させるための好ましい溶接条件について説明する。上記の通り、アルミニウム材と鋼材との界面に生成する金属間化合物の生成を抑制するためには、溶接条件として、母材である鋼材を過剰量溶融させることなく、必要最小限の母材溶融(希釈)量で健全な接合状態が得られるように溶接することが好ましい。

【0061】

なお、溶接する方法としては、前記鋼材の空間を埋めたり、ビードを形成するためのアルミニウム溶接材料の供給ができるものであれば、レーザ溶接なども考えられ、特に制限されないが、汎用性を考えるとアーク溶接方法が推奨される。

【0062】

(アーク溶接)

汎用性という面で推奨されるアーク溶接では、溶接時の溶接電流が過大とならない範囲に制御することが望ましい。そのため本発明を実施する際の好ましいアーク溶接条件としては以下の通りである。

【0063】

溶接電流:40A以上、より好ましくは70A以上で、150A以下、より好ましくは90A以下である。大電流となるほど、少なからず生成する接合界面の金属間化合物が、接合強度に悪影響をおよぼす可能性があるので、こうした金属間化合物を抑制する上で、低い電流条件で接合することが推奨される 。

【0064】

溶接電圧:8V以上、より好ましくは11V以上で、18V以下、より好ましくは15V以下である。

【0065】

溶接速度:上記溶接電流および溶接電圧に応じて、母材中のFeおよびAlを過剰溶融させない範囲で適当に決めればよい。ただ、溶接能率なども考慮して好ましいのは20cm/min以上、より好ましくは30cm/min以上で、100cm/min以下、より好ましくは90cm/min以下である。

【0066】

シールドガス:Arなど汎用されるガスが適宜使用でき、ガス流量も、汎用流量が選択でき、特に制限は無い。

【0067】

溶接トーチ(アークトーチ)角度:特に制約は無く、継手溶接条件に応じて、角度θは適宜選択される。

【0068】

ただ、本発明をアーク溶接によって達成する場合、鉄系材料とアルミニウム系材料とを直接接合できるので、適正な溶接電流・電圧条件・接合形状等を採用する限り、特に制約を受けることがなく、適用可能範囲が拡大され汎用性が高められるとともに、また連続的な接合も可能となる効果もある。そして、前述のように、ビードなどの溶接金属中への鉄系材料の必要最小限の溶融(希釈)量で健全な結合状態を得ることができ、脆い金属間化合物が生成し難く、高い接合強度が得られる。

【0069】

(溶接ワイヤ)

アーク溶接に使用する溶接ワイヤ素材としては、前記鋼材の空間を埋めたり、ビードを形成するためのアルミニウム溶接材料を供給できるアルミニウム系の材料であれば、継手や溶接条件に応じて、適宜選択される。この点、JISで規定される、A4043−WY、A4047−WY、A5356−WY、A5183−WYなどが、好適に例示される。しかし、これに限定されるわけではない。

【0070】

(鉄系材料)

本発明請求項で言う鉄系材料とは、普通鋼、高張力鋼(ハイテン)などの鋼材のことを指す。本発明においては、継手に使用する鋼材の種類や形状を特に限定するものではなく、構造部材に汎用される、あるいは構造部材用途から選択される、鋼板、鋼形材、鋼管などの適宜の形状、材料が使用可能である。その意味で、請求項では鉄系材料とした。ただ、継ぎ手や鋼材の強度を得るためには、高張力鋼(ハイテン)であることが好ましい。また、溶接接合を阻害しない範囲で、あるいは溶接接合を促進するために、アルミや亜鉛などのめっきや、種々の表面処理が施されても良い。

【0071】

(アルミニウム系材料)

本発明請求項で言うアルミニウム系材料とは、純アルミニウム系材あるいはアルミニウム合金系材のようなアルミニウム材を指す。 本発明で用いるアルミニウム材は、その合金の種類や形状を特に限定するものではなく、各構造用部材としての要求特性に応じて、汎用されている圧延などの板材、押出などの形材、鍛造材、鋳造材などが適宜選択される。その意味で、請求項ではアルミニウム系材料とした。

【0072】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより、下記実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0073】

前記図3に示した、溶接線6aと6bの両方を溶接接合した発明例異材接合継手の試験体を制作し、圧縮速度0.5mm/minで、試験体を垂直方向に軸圧壊試験して、圧縮荷重(kN)−圧縮量(mm)関係から最大荷重を求め、更に、接合部の破損状況、アルミニウム材3側の圧壊状況を目視観察にて評価した。比較のために、溶接線6bを欠いた(溶接線6aのみ溶接接合した)比較例の異材接合継手の試験体も制作し、発明例と同様に評価した。

【0074】

前記試験体における、鋼材2の長さは100mm、矩形中空部は一辺が50mmの正方形とした。アルミニウム材3の長さは130mm、矩形の外径は、鋼材2の矩形中空部にピッタリとはめ込まれる寸法とした。また、一個のフランジ幅は、鋼材2、アルミニウム材3とも20mmとした。なお、アルミニウム材3の鋼材2の中空内への重ね合わ代(挿入長さ)は25mmとし、アルミニウム材3の挿入側端部は、端部から30mmの長さ部分のフランジを切り欠いた。

【0075】

溶接は、前記図3に示したように、鋼材2の端部後面側溶接線6a、端部溶接線(溶接部)6bともに、鋼材2のフランジ部相当部分を除く、全周をミグ(MIG)溶接した。この際、溶接姿勢は、軸方向を垂直とした鋼材2(アルミニウム材3)に対して行い、表2に示すように、下向き+上進と、横向きの二種類で行なった。この内、下向き+上進は、鋼材2とアルミニウム材3とを水平に寝かせた上で、横壁部分の溶接は、下向きの溶接トーチ11を各溶接線に沿って水平に移動させて行い、各側壁(縦壁)部分の溶接は、横向きの溶接トーチ11を各溶接線に沿って上進(上昇)させて行なうものである。そして、先ず、フランジ部より上半分の部分を各々溶接し、次いで、鋼材2とアルミニウム材3とを裏返して、前記フランジ部より下半分の部分を上にして水平に寝かせた上で、先と同様に溶接する意味である。一方、横向きは、鋼材2とアルミニウム材3とを垂直に立てた上で、溶接トーチ11を横向きにして(略水平に寝かせた上で)、各溶接線に沿って、四周囲を溶接する意味である。

【0076】

表1に、溶接線6a、6bの溶接試験に使用した、鋼材2とアルミニウム材3の条件(材質、板厚)および溶接ワイヤ条件、溶接条件(電流、電圧、速度)、表2に、空間条件(形状、パラメータP値)を各々示す。なお、溶接トーチ(アークトーチ)11の角度θは90゜を基本としたが、前記フランジ部近傍の溶接の際に、フランジ部と干渉する場合には、60°程度まで傾けた。

【0077】

表3に、最大荷重と、異材接合継手接合部の破損状況、アルミニウム材3側の圧壊状況を各々示す。

【0078】

表3から明らかなように、発明例4、5、9は、好ましい溶接条件範囲内で溶接線6a、6bともに溶接されており、溶接姿勢にかかわらず、最大荷重が46kN以上と高く、圧縮強度が高いことが分かる。また、溶接線6a、6bにおける接合部は破損せず保持されており、アルミニウム材3側も前記図3のように蛇腹状に変形して、圧縮荷重のエネルギ吸収を行なっている。

【0079】

これに対して、溶接線6bを欠いた比較例1、2、3、6、7、8、9は、好ましい溶接条件範囲内で溶接されているにもかかわらず、最大荷重が最大でも31.3kN程度と、発明例に比して著しく低い。また、鋼材2とアルミニウム材3との接合部が破損しており、これに伴って、アルミニウム材3が、形状を保ったまま、鋼材の中空内に滑り込んでおり(表3では滑り込みと記載)、前記図3のような蛇腹状の変形は生じておらず、圧縮荷重のエネルギ吸収を行なっていない。

【0080】

したがって、これらの実施例の結果から、本発明で規定する要件の臨界的な意義が分かる。

【0081】

【表1】

【0082】

【表2】

【0083】

【表3】

【産業上の利用可能性】

【0084】

本発明によれば、溶接線に対する圧縮方向の荷重負荷に対する圧縮強度を高め、圧縮荷重のエネルギ吸収を行なえる異材接合継手を提供することができる。したがって、自動車などの構造部材として、鋼材とアルミニウム材との異材接合継手の適用を拡大できる。

【図面の簡単な説明】

【0085】

【図1】溶接接合前の本発明異材接合継手の一態様を示す斜視図である。

【図2】溶接接合後の本発明異材接合継手の一態様を示す斜視図である。

【図3】溶接接合後の本発明異材接合継手を実際に圧壊試験した後の状況を模式的に示す斜視図である。

【図4】本発明異材接合継手の一態様を示し、図1(a)は平面図、および図1(b)は側面図である。

【図5】本発明異材接合継手の溶接接合方法の一態様を示す正面図である。

【図6】溶接前の鋼材とアルミニウム材とを重ね合わせた状態を示し、図3(a)は平面図、図3(b)は側面図である。

【図7】鋼材の空間の形状を示す平面図である。

【図8】実施例の重ね継手溶接試験の態様を示す断面図である。

【符号の説明】

【0086】

1:異材接合継手、2:鋼材、3:アルミニウム材、4:穴(空間)、

5:溶接ビード、6:溶接線、7:アルミニウム溶接材料、

10:アルミニウム溶接ワイヤ、11:溶接トーチ

【特許請求の範囲】

【請求項1】

アルミニウム系材料端部に対して、上側あるいは外側になるように、鉄系材料端部を重ね合わせて溶接接合した異材接合継手であって、鉄系材料の端部と、この端部後面側とに互いに間隔を開けた二つの溶接線を有し、鉄系材料の端部後面側には、前記端部後面側溶接線に沿って一定の間隔で空間が予め設けられ、これらの空間にアルミニウム溶接材料が溶融充填されるとともに、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されており、更に、鉄系材料端部には、前記端部溶接線に沿って、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されていることを特徴とする異材接合継手。

【請求項2】

前記溶接接合をアルミニウム溶接ワイヤを用いたミグ溶接により行なう請求項1に記載の異材接合継手。

【請求項3】

前記鉄系材料側に設ける空間が円または楕円である請求項1または2に記載の異材接合継手。

【請求項1】

アルミニウム系材料端部に対して、上側あるいは外側になるように、鉄系材料端部を重ね合わせて溶接接合した異材接合継手であって、鉄系材料の端部と、この端部後面側とに互いに間隔を開けた二つの溶接線を有し、鉄系材料の端部後面側には、前記端部後面側溶接線に沿って一定の間隔で空間が予め設けられ、これらの空間にアルミニウム溶接材料が溶融充填されるとともに、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されており、更に、鉄系材料端部には、前記端部溶接線に沿って、アルミニウム溶接材料によるビードが形成されるように両材料が溶接接合されていることを特徴とする異材接合継手。

【請求項2】

前記溶接接合をアルミニウム溶接ワイヤを用いたミグ溶接により行なう請求項1に記載の異材接合継手。

【請求項3】

前記鉄系材料側に設ける空間が円または楕円である請求項1または2に記載の異材接合継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−159253(P2006−159253A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−354364(P2004−354364)

【出願日】平成16年12月7日(2004.12.7)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願〔平成16年度 経済産業省 新エネルギー・産業技術総合開発機構(NEDO)からの委託研究、産業活力再生特別措置法第30条の適用を受けるもの〕

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月7日(2004.12.7)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願〔平成16年度 経済産業省 新エネルギー・産業技術総合開発機構(NEDO)からの委託研究、産業活力再生特別措置法第30条の適用を受けるもの〕

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]