鉄系材料とアルミニウム系板材の電磁溶接方法および接合体

【課題】鉄系材料とアルミニウム系板材とを接合するに際し、接合材料の種類および組合せによらず高強度の接合部が得られる、信頼性に優れた片面コイル式電磁溶接方法を提供する。

【解決手段】コイル4に電流を流してアルミニウム系板材2に発生させた渦電流と電磁力を利用してアルミニウム系板材2を鉄系材料1に溶接するにあたり、両接合部材1,2の表面硬さに応じて、下記式を満足するような接合エネルギーで接合する。 式 E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鋼材の表面ビッカース硬度(Hv)、HvALはアルミニウム系板材の表面ビッカース硬度(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【解決手段】コイル4に電流を流してアルミニウム系板材2に発生させた渦電流と電磁力を利用してアルミニウム系板材2を鉄系材料1に溶接するにあたり、両接合部材1,2の表面硬さに応じて、下記式を満足するような接合エネルギーで接合する。 式 E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鋼材の表面ビッカース硬度(Hv)、HvALはアルミニウム系板材の表面ビッカース硬度(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異種材料を電磁溶接法で接合する技術に関し、詳しくは、鉄系材料とアルミニウム系板材とを片面コイル式電磁溶接法で接合する技術に関する。

【背景技術】

【0002】

自動車用構造物などの組立工程の際に必要となる鋼材などの鉄系材料とアルミニウム系材料(アルミニウムおよびアルミニウム合金を総称したもの)とを接合できる信頼性の高い接合技術の開発が望まれている。

【0003】

しかしながら、鉄系材料とアルミニウム系材料とを溶融接合すると、接合部に脆い金属間化合物が生成しやすいために信頼性のある高強度を有する接合部を得ることは非常に困難であった。

【0004】

この対策として過去に以下のような多数の従来技術が開示されている。

【0005】

例えば、鉄の表面に特定の組成の鉄−Cr層を設けアルミと重ね合わせて加圧しながら加熱する方法(特許文献1参照)、予め用意した鉄系材料層およびアルミニウム合金層からなる2層のクラッド材を介在させてレーザ溶接する方法(特許文献2参照)、スポット溶接(特許文献3参照)あるいはシーム溶接(特許文献4参照)する方法、鉄系材料の接合部にアルミニウム系溶射材を溶射しTIG溶接を行う方法(特許文献5参照)、鉄系材料の接合部にアルミニウムめっき圧延などでアルミニウム層を設けロウ付けを行う方法(特許文献6および7参照)、鉄系材料の接合部にアルミニウムもしくは、銅、亜鉛などのめっきを施しロウ付けを行う方法(特許文献6および7参照)、接合面に岩塩型構造の窒化物、または炭化物、あるいはケイフッ化カリウムをコーティングしロウ付けを行う方法(特許文献8および9参照)、ロウ付け用ワイヤの成分を調整しロウ付けする方法(特許文献10および11参照)などである。

【0006】

しかしながら、上記従来技術には以下のような問題がある。

【0007】

鉄の表面に特定の組成の鉄−Cr層を設けアルミと重ね合わせて加圧しながら加熱する方法は、平板など比較的単純な形状の部材同士の接合には利用可能であるが、プレス加工品などの形状が複雑な場合には適用できない。

【0008】

アルミニウムと接する鉄系材料表面にアルミニウムを溶射する、アルミニウムもしくは銅亜鉛などをめっきする、もしくは接合に有効な物質をコーティングしたりしてTIG溶接やロウ付けを行う方法は、溶射やめっき、コーティングをする工程を必要とし工程が複雑となったり、品質の安定性が確保できないなどの問題がある。

【0009】

鉄系材料層およびアルミニウム合金層からなる2層のクラッド材を予め用意してレーザ溶接、あるいはスポット、シームなどの抵抗溶接をする方法では、鉄系材料とアルミニウム系材料との間にクラッド材がインサートされるため、2枚の板の接合が3枚の板の接合となる。このため、実際の施工時にインサート材(クラッド材)の挿入工程や固定工程が必要となり、上記と同様の問題が生じる。

【0010】

上記いずれの方法とも、上記問題以外に、現状の溶接ラインに新たな設備を組み入れなければならないため設備コストが高くなる問題があった。さらに、クラッド材を用いる方法では、クラッド材自体も鉄系材料とアルミニウム系材料とを接合して製造する必要があることからその製造条件が厳しく制約され、安価でかつ性能の安定したクラッド材を入手することが困難であった。

【0011】

これに対し、アルミニウムなど良伝導性の薄板へ高密度磁束を急激に加えることにより他の金属板へ固相接合する、いわゆる電磁溶接法が開発され(特許文献12および13参照)、その後、この方法によるアルミニウム板と軟鋼板との接合について種々検討がなされている(例えば、非特許文献1〜3参照)。

【0012】

この電磁溶接法は、1つの工程で異種材料を前処理なしに直接接合することができるため、上記従来技術の問題点であった工程の複雑化や材料コストの上昇等の問題を一挙に解決できる利点を有する。さらに、電磁溶接法のなかでも、磁束を片側から加えて溶接する片面コイル式電磁溶接法を採用すれば、上記利点に加え、アルミニウム板は薄ものに限定されるものの、相手部材である軟鋼板の厚さには制限がなく、また板材だけに限定されず鋼材の形状にも制約がないため、プレス加工品など形状が複雑な場合にも適用できるという利点も有する。

【0013】

しかしながら、片面コイル式電磁溶接法にてアルミニウム板と接合する相手部材である鉄系材料として検討されたのは、現段階では軟鋼板に限られており、高張力鋼材(ハイテン材)など他の鉄系材料を用いた場合にも接合が可能であるのか、また接合が可能であるとしてもその適正な溶接条件等についてはまったく不明であった。

【特許文献1】特開昭63−235083号公報

【特許文献2】特開平04−81288号公報

【特許文献3】特開平07−47477号公報

【特許文献4】特開平11−197846号公報

【特許文献5】特開平11−291043号公報

【特許文献6】特開S62−238066号公報

【特許文献7】特開平05−185217号公報

【特許文献8】特開平08−257743号公報

【特許文献9】特開平09−225631号公報

【特許文献10】特開平03−285761号公報

【特許文献11】特開2003−33865号公報

【特許文献12】特開平11−192562号公報

【特許文献13】特開2002−316271号公報

【非特許文献1】相沢友勝,「Al/Fe薄板の電磁圧接シーム溶接法」,軽金属溶接,社団法人軽金属溶接構造協会,2004年,第42巻,第2号,p.79−84

【非特許文献2】相沢友勝,「Al/Fe薄板の電磁シーム溶接法」,塑性と加工,社団法人日本塑性加工学会,2003年9月,第44巻,第512号,p.957−959

【非特許文献3】相沢友勝ら,「実用向き電磁シーム溶接の実験」,平成16年度 塑性加工春季講演会,社団法人日本塑性加工学会,2004年5月21〜23日 東京都,講演論文集,p.433−434

【発明の開示】

【発明が解決しようとする課題】

【0014】

そこで本発明は、片面コイル式電磁溶接法を用いて鉄系材料とアルミニウム系板材とを接合するに際し、接合材料の種類および組合せによらず高強度の接合部が得られる、信頼性に優れた電磁溶接方法、ならびにこの電磁溶接方法で得られる高強度の接合体を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、接合材料の種類およびその組合せが接合強度に及ぼす影響を調査するため、片面コイル式電磁溶接法により各種のアルミニウム合金板と各種の鋼板(ハイテン板、軟鋼板)との組み合わせについて、接合エネルギーを種々変化させて接合する実験を行った。その結果、接合材料の種類およびその組合せにより健全な接合状態が得られる最小の接合エネルギーが大きく変化することがわかった(後記実施例参照)。

【0016】

そこで、このように接合に必要な最小接合エネルギーが変化する理由を解明するために、接合界面をミクロ観察したところ、健全な接合状態が得られたものでは接合界面からアルミニウム合金板側および鋼板側の双方にそれぞれ数μm程度のごく薄い圧接部が観察され、接合部材双方の表面性状、とくに表面硬さが強く影響していることを見出した。

【0017】

そして、本発明者らは上記知見に基づいてさらに検討を行い、以下の発明を完成させるに至った。

【0018】

請求項1に記載の発明は、溶接電流を流すコイルと固定具との間に、アルミニウム系板材が前記コイル側、鉄系材料が前記固定具側となるように、前記アルミニウム系板材と前記鉄系材料とを0.3〜2.0mmの間隔を設けて重ねて置き、前記コイルに電流を流して前記アルミニウム系板材に渦電流と電磁力とを発生させ、これらを利用して前記アルミニウム系板材を前記鉄系材料に溶接する電磁溶接方法であって、前記鉄系材料および前記アルミニウム系板材の表面硬さに応じて、下記式を満足するような接合エネルギーで接合することを特徴とする鉄系材料とアルミニウム系板材の電磁溶接方法である。

式 E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL

ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鋼材の表面ビッカース硬度(Hv)、 HvALはアルミニウム系板材の表面ビッカース硬度(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【0019】

請求項2に記載の発明は、請求項1に記載の電磁溶接方法により得られた鉄系材料とアルミニウム系板材との接合体である。

【0020】

なお、「アルミニウム系板材」とは、アルミニウムまたはアルミニウム合金の板材を総称したものであり、「鉄系材料」とは、鋼材(軟鋼材、ハイテン材など)または合金鋼材(ステンレス鋼材など)を総称したものである。

【発明の効果】

【0021】

本発明によれば、片面コイル式電磁溶接法を用いて鉄系材料およびアルミニウム系板材の双方の表面硬さに応じた接合エネルギーで溶接することにより、互いの表面の酸化皮膜が破壊され圧接されるので、どのような種類の鉄系材料とアルミニウム系板材との組合せでも、必要最小限の接合エネルギーでもって確実に良好な接合状態が得られる。

【発明を実施するための最良の形態】

【0022】

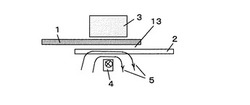

図1に本発明に係る片面コイル式電磁溶接法による鉄系材料とアルミニウム系板材との接合原理を説明するための概念図を示す。同図に示すように、0.3〜2.0mmの隙間13を設けて重ねた鉄系材料1とアルミニウム系板材2を、磁束発生用コイル4と固定具3の間に、鉄系材料1を固定具3側に、アルミニウム系板材2を磁束発生用コイル(以下、単に「コイル」ともいう。)4側になるように配置する。そして、磁束発生用コイル4に下記式(1)を満足するような接合エネルギーとなるようにパルス大電流を急激に流す。

【0023】

E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL …式(1)

【0024】

ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鉄系材料の表面ビッカース硬度(Hv)、 HvALはアルミニウム系板材の表面ビッカース硬度(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【0025】

なお、接合部単位面積当たりの接合エネルギー(以下、単に「接合エネルギー」という。)Eは、コンデンサ電源に充電されたエネルギー[=溶接エネルギー](J)を接合部の面積(mm2)で除した値である。

【0026】

上記式(1)を満足する大電流を急激に流すと、高密度の磁束5が発生し、この高密度の磁束5は、鉄系材料1とアルミニウム系板材2とを重ねた部分に磁束発生用コイル4側から交差する。すると、重ねた部分の主にアルミニウム系板材2には、渦電流と呼ばれる誘導電流が流れ、磁束5の浸入を防ぐ。この結果、アルミニウム系板材2には電磁力が鉄系材料1の方向に働く。このようにして生じた渦電流、電磁力はともに十分に大きいので、アルミニウム系板材2はコイル4に沿って加熱されるとともに鉄系材料1に強く押し付けられ、コイル4に沿って溶接されることで強固な接合部が得られ、高強度の接合体が形成されることとなる。

【0027】

上記において、鉄系材料1とアルミニウム系板材2とを0.3〜2.0mmの間隔を設けて重ねることとしたのは、以下の理由による。すなわち、両者の間隔が小さすぎると、アルミニウム系板材2が十分に加速される前に鉄系材料1に衝突してしまい、押し付け力が十分に得られず、いっぽう、間隔が大き過ぎると、ある一定の距離まではアルミニウム系板材2は加速されるが、それを過ぎると空気抵抗によりかえって減速してしまい、鉄系材料1への衝突力が減少してしまうため、十分な衝突力が得られる範囲である0.3〜2.0mmとした。なお、好ましい間隔は、0.4〜1.5mm、さらに好ましい間隔は0.5〜1.0mmである。

【0028】

また、上記式(1)を満足する接合エネルギーEを与えることとしたのは、以下の理由による。すなわち、十分な接合強度を得るには、鉄系材料1およびアルミニウム系板材2の双方の表面の酸化皮膜を破壊し、未酸化部分どうしを圧接する必要があるが、両接合部材表面の酸化皮膜を破壊するには、これら両接合部材の表面硬さに応じたエネルギーが必要となる。さらに、アルミニウム系板材2を鉄系材料1に衝突させて酸化皮膜を破壊するので、アルミニウム系板材2の板厚に応じたエネルギーが必要になる。したがって、十分な接合強度が得られる最小の接合エネルギーは、(a×HvFE+b×HvAL+c)×tAL(ここに、a,b,cは定数)で表現できる。そして、後記実施例の測定結果に基づき統計的計算により上記a,b,cを求め、両接合部材の酸化皮膜を破壊し十分な接合強度が得られる最小接合エネルギーEminとして、式(1)の右辺である(0.00557×HvFE+0.0768×HvAL+0.498)×tALを得た。したがって、これ以上の、つまり式(1)を満足する、接合エネルギーを与えることにより、十分な接合強度が得られることとなる。

【0029】

図2に、本発明の実施に係る片面コイル式電磁溶接装置の概略構成を説明する縦断面図を、図3に、磁束発生用コイルの平面視と放電回路の概略構成を併せて説明する図を示す。

【0030】

図2の縦断面図に示すように、磁束発生用コイル4と固定具3とが所定間隔で配置され、これらの間に、隙間13を設けて重ねた鉄系材料1とアルミニウム系板材2とを配置できるようになされている。さらに、コイル4の上には、アルミニウム系板材2とのショートを防止するための絶縁シート9が敷かれている。

【0031】

磁束発生用コイル4としては、例えば、図3に示すように、短冊状の電流集中部10を有するワンターンコイル(一巻コイル)を用いることができ、この電流集中部10には放電ギャップスイッチ6を介してコンデンサ電源7が接続されている。

【0032】

そして、コンデンサ電源7に予め設定した所定の溶接エネルギー(後述)を充電後、ギャップスイッチ6を閉じ、コイル4に放電電流8を流すと、アルミニウム系板材2に渦電流が流れて、同板材2が加熱されるとともに、コイル4の電流集中部10に高密度の磁束が発生して、アルミニウム系板材2が電磁力により鉄系材料1に強く押し付けられ、接合が行われる。このときの接合長さ(接合部の長さ)は、電流集中部10の長さ11もしくは接合材料1,2の重ね合わせ部の長さの小さい方である。接合幅(接合部の幅)は、電流集中部10の幅12に等しい。そして、接合面積(接合部の面積)は、接合長さ×接合幅で求められる。

【0033】

ここで、コンデンサ電源7に充電する上記所定の溶接エネルギーは、以下のようにして設定する。すなわち、上記式(1)の右辺に、事前に測定して求めておいた鉄系材料1およびアルミニウム系板材2の表面硬さHvFE,HvALと、アルミニウム系板材2の厚さtALとを代入して最小の接合エネルギー(J/mm2)を計算により求める。そして、この最小の接合エネルギーに上記接合面積(mm2)を乗じて、最小の溶接エネルギー(J)を求める。そして、この最小溶接エネルギー以上の値、例えば最小溶接エネルギーの1.0〜1.2倍程度の値を上記コンデンサ電源7に充電する所定の溶接エネルギーとすればよい。

【0034】

アルミニウム系板材2の厚さは、特に限定はされないが、鉄系材料1の表面に密着しやすいよう、3mm以下程度の薄板を用いるのが望ましく、2mm以下とするのがさらに望ましい。

【0035】

本発明に係る接合方法で接合する場合、加熱され軟化したアルミニウム系板材2の方を移動させて、固定具3で固定された、アルミニウム系板材2より硬い鉄系材料1に押し付けて接合するのであるから、鉄系材料1の厚さや形状に制限はない。鉄系材料1は、板状のものはもちろんのこと、角管やナット、その他、自動車、機械などの複雑形状を有する部品であってもかまわない。

【0036】

なお、上記実施形態では、コイル4の電力集中部10の形状を短冊状として接合部の形状を直線状にする例を示したが、これに限定されるものではなく、コイルの電力集中部の形状を変えることで、曲線状や円形状などさまざまな形状に対応が可能である。

【実施例】

【0037】

本発明の効果を確認するため、上記図2および図3に示したような片面コイル式電磁溶接装置を用いて、鉄系材料1として下記表1に示す3種類の鋼板と、アルミニウム系板材2として下記表2に示す3種類のアルミニウム合金板との各組み合わせについて、接合エネルギーを種々変化させて溶接を行う実験を実施した。

【表1】

【表2】

【0038】

鋼板1は厚さ1.4mm、アルミニウム合金板2は厚さ1.0mm,1.5mmまたは2.0mmで、大きさはいずれも100×100mmである。図3に示す磁束発生用コイル4は、電流集中部10の長さ11が130mm、幅12が5mmのものを使用した。したがって、接合長さは100mm、接合幅は5mmであり、接合面積は500mm2である。

【0039】

鋼板1とアルミニウム合金板2とは、互いに50mm重ね合わせ、隙間を0.7mmまたは0.8mmとして、各接合エネルギーにてn=2ずつ溶接を行なった。

【0040】

溶接後、n=1の溶接継手(接合体)あたり、溶接方向に直角の方向を長手方向とする、幅20mmの剪断引張試験片を各3本ずつ採取し、10mm/minの速度で剪断引張試験を実施した。溶接性の判定は、1溶接条件につき6本すべてがアルミニウム合金板2側の母材で破断したものを十分な接合強度が得られたものと判断して○、アルミニウム合金板2側の母材で破断したものが6本中5〜3本のものを△、6本中2本以下のものを×とした。

【0041】

下記表3に、上記溶接実験の結果をまとめて示す。なお、同表中の灰色で網掛けしたデータは比較例を示し、それ以外のデータは発明例を示す。

【表3】

【表4】

【0042】

上記表3および4から明らかなように、No.1〜7,10〜14,16〜20,22〜26,28,30〜34,37,38はいずれも上記式(1)の右辺で計算された最小接合エネルギー(以下、「計算最小接合エネルギー」と呼ぶ。)よりも高い接合エネルギーで溶接されたものであり、接合性は良好であることがわかる。

【0043】

これに対し、No.8,9,15,21,27,29,35,36はいずれも実際の溶接エネルギーが計算最小接合エネルギーより小さいため、十分な接合性が得られていない。

【0044】

例えば、No.8,9はNo.7と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.7と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0045】

また、No.15はNo.13,14と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.13,14と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0046】

また、No.21はNo.16,17,18,19,20と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.16,17,18,19,20と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0047】

また、No.27はNo.26と比較すると、鋼板1の表面硬さ、アルミニウム合金板2の表面硬さ、溶接条件(溶接エネルギー、隙間)は同じであるが、アルミニウム合金板2の板厚が大きく計算最小接合エネルギーが高くなるので、No.26と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0048】

また、No.29はNo.28と比較すると、鋼板1の表面硬さ、アルミニウム合金板1の表面硬さ、溶接条件(溶接エネルギー、隙間)は同じであるが、アルミ合金板の板厚が大きく計算最小接合エネルギーが高くなるので、No.28と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0049】

また、No.35はNo.30,31,32,33,34と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.30,31,32,33,34と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0050】

また、No.36はNo.33と比較すると、鋼板1の表面硬さ、アルミニウム合金板2の表面硬さ、板厚、隙間は同じであり、計算最小接合エネルギーも同じであるが、接合エネルギー自体が小さいので、計算最小接合エネルギーを下回り接合エネルギーが不足し十分な接合性が得られていない。

【0051】

図4に、発明例であるNo.33および比較例であるNo.35の接合界面をそれぞれ光学顕微鏡で断面観察した結果を示す。ここに、(a1)および(a2)は、No.33の接合界面の異なる部位を観察したものであり、(b1)および(b2)は、No.35の接合界面の異なる部位を観察したものである。発明例(No.33)では、同図(a1)および(a2)に見られるように、観察部位によらず、接合界面には爆発圧接に見られるような波状模様が観察され、鋼板の母材部(上部の白色部分)とアルミニウム合金板の母材部(下部の黒色部分)との間に、厚さ数μm程度のAlとFeで構成された中間化合物と思われる合金層(中央部の灰色部分)の生成が認められる。これに対し、比較例(No.35)では、同図(b2)に見られるように、上記発明例と同様の、波状模様+合金層(灰色部分)の部位が存在するものの、同図(b1)に見られるように、明確な波状模様が形成されず、かつ合金層(灰色部分)がほとんど生成していない部位も存在することが確認された。なお、同図(b1)および(b2)の中央部の黒色部分は、断面観察用サンプルの切り出し時に接合界面で剥離して生じた隙間である。

【図面の簡単な説明】

【0052】

【図1】本発明に係る片面コイル式電磁溶接法による鉄系材料とアルミニウム系板材との接合原理を説明するための概念図である。

【図2】本発明の実施に係る片面コイル式電磁溶接装置の概略構成を示す縦断面図を示す。

【図3】磁束発生用コイルの平面視と放電回路の概略構成を併せて示す図である。

【図4】接合界面の顕微鏡観察結果を示す断面図であり、(a1)および(a2)は発明例、(b1)および(b2)は比較例である。

【符号の説明】

【0053】

1:鉄系材料(鋼板)

2:アルミニウム系板材(アルミニウム合金板)

3:固定具

4:磁束発生用コイル(コイル)

5:磁束

6:放電ギャップスイッチ

7:コンデンサ電源

8:放電電流(電流)

9:絶縁シート

10:電流集中部

11:電流集中部の長さ

12:電流集中部の幅

13:隙間

【技術分野】

【0001】

本発明は、異種材料を電磁溶接法で接合する技術に関し、詳しくは、鉄系材料とアルミニウム系板材とを片面コイル式電磁溶接法で接合する技術に関する。

【背景技術】

【0002】

自動車用構造物などの組立工程の際に必要となる鋼材などの鉄系材料とアルミニウム系材料(アルミニウムおよびアルミニウム合金を総称したもの)とを接合できる信頼性の高い接合技術の開発が望まれている。

【0003】

しかしながら、鉄系材料とアルミニウム系材料とを溶融接合すると、接合部に脆い金属間化合物が生成しやすいために信頼性のある高強度を有する接合部を得ることは非常に困難であった。

【0004】

この対策として過去に以下のような多数の従来技術が開示されている。

【0005】

例えば、鉄の表面に特定の組成の鉄−Cr層を設けアルミと重ね合わせて加圧しながら加熱する方法(特許文献1参照)、予め用意した鉄系材料層およびアルミニウム合金層からなる2層のクラッド材を介在させてレーザ溶接する方法(特許文献2参照)、スポット溶接(特許文献3参照)あるいはシーム溶接(特許文献4参照)する方法、鉄系材料の接合部にアルミニウム系溶射材を溶射しTIG溶接を行う方法(特許文献5参照)、鉄系材料の接合部にアルミニウムめっき圧延などでアルミニウム層を設けロウ付けを行う方法(特許文献6および7参照)、鉄系材料の接合部にアルミニウムもしくは、銅、亜鉛などのめっきを施しロウ付けを行う方法(特許文献6および7参照)、接合面に岩塩型構造の窒化物、または炭化物、あるいはケイフッ化カリウムをコーティングしロウ付けを行う方法(特許文献8および9参照)、ロウ付け用ワイヤの成分を調整しロウ付けする方法(特許文献10および11参照)などである。

【0006】

しかしながら、上記従来技術には以下のような問題がある。

【0007】

鉄の表面に特定の組成の鉄−Cr層を設けアルミと重ね合わせて加圧しながら加熱する方法は、平板など比較的単純な形状の部材同士の接合には利用可能であるが、プレス加工品などの形状が複雑な場合には適用できない。

【0008】

アルミニウムと接する鉄系材料表面にアルミニウムを溶射する、アルミニウムもしくは銅亜鉛などをめっきする、もしくは接合に有効な物質をコーティングしたりしてTIG溶接やロウ付けを行う方法は、溶射やめっき、コーティングをする工程を必要とし工程が複雑となったり、品質の安定性が確保できないなどの問題がある。

【0009】

鉄系材料層およびアルミニウム合金層からなる2層のクラッド材を予め用意してレーザ溶接、あるいはスポット、シームなどの抵抗溶接をする方法では、鉄系材料とアルミニウム系材料との間にクラッド材がインサートされるため、2枚の板の接合が3枚の板の接合となる。このため、実際の施工時にインサート材(クラッド材)の挿入工程や固定工程が必要となり、上記と同様の問題が生じる。

【0010】

上記いずれの方法とも、上記問題以外に、現状の溶接ラインに新たな設備を組み入れなければならないため設備コストが高くなる問題があった。さらに、クラッド材を用いる方法では、クラッド材自体も鉄系材料とアルミニウム系材料とを接合して製造する必要があることからその製造条件が厳しく制約され、安価でかつ性能の安定したクラッド材を入手することが困難であった。

【0011】

これに対し、アルミニウムなど良伝導性の薄板へ高密度磁束を急激に加えることにより他の金属板へ固相接合する、いわゆる電磁溶接法が開発され(特許文献12および13参照)、その後、この方法によるアルミニウム板と軟鋼板との接合について種々検討がなされている(例えば、非特許文献1〜3参照)。

【0012】

この電磁溶接法は、1つの工程で異種材料を前処理なしに直接接合することができるため、上記従来技術の問題点であった工程の複雑化や材料コストの上昇等の問題を一挙に解決できる利点を有する。さらに、電磁溶接法のなかでも、磁束を片側から加えて溶接する片面コイル式電磁溶接法を採用すれば、上記利点に加え、アルミニウム板は薄ものに限定されるものの、相手部材である軟鋼板の厚さには制限がなく、また板材だけに限定されず鋼材の形状にも制約がないため、プレス加工品など形状が複雑な場合にも適用できるという利点も有する。

【0013】

しかしながら、片面コイル式電磁溶接法にてアルミニウム板と接合する相手部材である鉄系材料として検討されたのは、現段階では軟鋼板に限られており、高張力鋼材(ハイテン材)など他の鉄系材料を用いた場合にも接合が可能であるのか、また接合が可能であるとしてもその適正な溶接条件等についてはまったく不明であった。

【特許文献1】特開昭63−235083号公報

【特許文献2】特開平04−81288号公報

【特許文献3】特開平07−47477号公報

【特許文献4】特開平11−197846号公報

【特許文献5】特開平11−291043号公報

【特許文献6】特開S62−238066号公報

【特許文献7】特開平05−185217号公報

【特許文献8】特開平08−257743号公報

【特許文献9】特開平09−225631号公報

【特許文献10】特開平03−285761号公報

【特許文献11】特開2003−33865号公報

【特許文献12】特開平11−192562号公報

【特許文献13】特開2002−316271号公報

【非特許文献1】相沢友勝,「Al/Fe薄板の電磁圧接シーム溶接法」,軽金属溶接,社団法人軽金属溶接構造協会,2004年,第42巻,第2号,p.79−84

【非特許文献2】相沢友勝,「Al/Fe薄板の電磁シーム溶接法」,塑性と加工,社団法人日本塑性加工学会,2003年9月,第44巻,第512号,p.957−959

【非特許文献3】相沢友勝ら,「実用向き電磁シーム溶接の実験」,平成16年度 塑性加工春季講演会,社団法人日本塑性加工学会,2004年5月21〜23日 東京都,講演論文集,p.433−434

【発明の開示】

【発明が解決しようとする課題】

【0014】

そこで本発明は、片面コイル式電磁溶接法を用いて鉄系材料とアルミニウム系板材とを接合するに際し、接合材料の種類および組合せによらず高強度の接合部が得られる、信頼性に優れた電磁溶接方法、ならびにこの電磁溶接方法で得られる高強度の接合体を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、接合材料の種類およびその組合せが接合強度に及ぼす影響を調査するため、片面コイル式電磁溶接法により各種のアルミニウム合金板と各種の鋼板(ハイテン板、軟鋼板)との組み合わせについて、接合エネルギーを種々変化させて接合する実験を行った。その結果、接合材料の種類およびその組合せにより健全な接合状態が得られる最小の接合エネルギーが大きく変化することがわかった(後記実施例参照)。

【0016】

そこで、このように接合に必要な最小接合エネルギーが変化する理由を解明するために、接合界面をミクロ観察したところ、健全な接合状態が得られたものでは接合界面からアルミニウム合金板側および鋼板側の双方にそれぞれ数μm程度のごく薄い圧接部が観察され、接合部材双方の表面性状、とくに表面硬さが強く影響していることを見出した。

【0017】

そして、本発明者らは上記知見に基づいてさらに検討を行い、以下の発明を完成させるに至った。

【0018】

請求項1に記載の発明は、溶接電流を流すコイルと固定具との間に、アルミニウム系板材が前記コイル側、鉄系材料が前記固定具側となるように、前記アルミニウム系板材と前記鉄系材料とを0.3〜2.0mmの間隔を設けて重ねて置き、前記コイルに電流を流して前記アルミニウム系板材に渦電流と電磁力とを発生させ、これらを利用して前記アルミニウム系板材を前記鉄系材料に溶接する電磁溶接方法であって、前記鉄系材料および前記アルミニウム系板材の表面硬さに応じて、下記式を満足するような接合エネルギーで接合することを特徴とする鉄系材料とアルミニウム系板材の電磁溶接方法である。

式 E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL

ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鋼材の表面ビッカース硬度(Hv)、 HvALはアルミニウム系板材の表面ビッカース硬度(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【0019】

請求項2に記載の発明は、請求項1に記載の電磁溶接方法により得られた鉄系材料とアルミニウム系板材との接合体である。

【0020】

なお、「アルミニウム系板材」とは、アルミニウムまたはアルミニウム合金の板材を総称したものであり、「鉄系材料」とは、鋼材(軟鋼材、ハイテン材など)または合金鋼材(ステンレス鋼材など)を総称したものである。

【発明の効果】

【0021】

本発明によれば、片面コイル式電磁溶接法を用いて鉄系材料およびアルミニウム系板材の双方の表面硬さに応じた接合エネルギーで溶接することにより、互いの表面の酸化皮膜が破壊され圧接されるので、どのような種類の鉄系材料とアルミニウム系板材との組合せでも、必要最小限の接合エネルギーでもって確実に良好な接合状態が得られる。

【発明を実施するための最良の形態】

【0022】

図1に本発明に係る片面コイル式電磁溶接法による鉄系材料とアルミニウム系板材との接合原理を説明するための概念図を示す。同図に示すように、0.3〜2.0mmの隙間13を設けて重ねた鉄系材料1とアルミニウム系板材2を、磁束発生用コイル4と固定具3の間に、鉄系材料1を固定具3側に、アルミニウム系板材2を磁束発生用コイル(以下、単に「コイル」ともいう。)4側になるように配置する。そして、磁束発生用コイル4に下記式(1)を満足するような接合エネルギーとなるようにパルス大電流を急激に流す。

【0023】

E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL …式(1)

【0024】

ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鉄系材料の表面ビッカース硬度(Hv)、 HvALはアルミニウム系板材の表面ビッカース硬度(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【0025】

なお、接合部単位面積当たりの接合エネルギー(以下、単に「接合エネルギー」という。)Eは、コンデンサ電源に充電されたエネルギー[=溶接エネルギー](J)を接合部の面積(mm2)で除した値である。

【0026】

上記式(1)を満足する大電流を急激に流すと、高密度の磁束5が発生し、この高密度の磁束5は、鉄系材料1とアルミニウム系板材2とを重ねた部分に磁束発生用コイル4側から交差する。すると、重ねた部分の主にアルミニウム系板材2には、渦電流と呼ばれる誘導電流が流れ、磁束5の浸入を防ぐ。この結果、アルミニウム系板材2には電磁力が鉄系材料1の方向に働く。このようにして生じた渦電流、電磁力はともに十分に大きいので、アルミニウム系板材2はコイル4に沿って加熱されるとともに鉄系材料1に強く押し付けられ、コイル4に沿って溶接されることで強固な接合部が得られ、高強度の接合体が形成されることとなる。

【0027】

上記において、鉄系材料1とアルミニウム系板材2とを0.3〜2.0mmの間隔を設けて重ねることとしたのは、以下の理由による。すなわち、両者の間隔が小さすぎると、アルミニウム系板材2が十分に加速される前に鉄系材料1に衝突してしまい、押し付け力が十分に得られず、いっぽう、間隔が大き過ぎると、ある一定の距離まではアルミニウム系板材2は加速されるが、それを過ぎると空気抵抗によりかえって減速してしまい、鉄系材料1への衝突力が減少してしまうため、十分な衝突力が得られる範囲である0.3〜2.0mmとした。なお、好ましい間隔は、0.4〜1.5mm、さらに好ましい間隔は0.5〜1.0mmである。

【0028】

また、上記式(1)を満足する接合エネルギーEを与えることとしたのは、以下の理由による。すなわち、十分な接合強度を得るには、鉄系材料1およびアルミニウム系板材2の双方の表面の酸化皮膜を破壊し、未酸化部分どうしを圧接する必要があるが、両接合部材表面の酸化皮膜を破壊するには、これら両接合部材の表面硬さに応じたエネルギーが必要となる。さらに、アルミニウム系板材2を鉄系材料1に衝突させて酸化皮膜を破壊するので、アルミニウム系板材2の板厚に応じたエネルギーが必要になる。したがって、十分な接合強度が得られる最小の接合エネルギーは、(a×HvFE+b×HvAL+c)×tAL(ここに、a,b,cは定数)で表現できる。そして、後記実施例の測定結果に基づき統計的計算により上記a,b,cを求め、両接合部材の酸化皮膜を破壊し十分な接合強度が得られる最小接合エネルギーEminとして、式(1)の右辺である(0.00557×HvFE+0.0768×HvAL+0.498)×tALを得た。したがって、これ以上の、つまり式(1)を満足する、接合エネルギーを与えることにより、十分な接合強度が得られることとなる。

【0029】

図2に、本発明の実施に係る片面コイル式電磁溶接装置の概略構成を説明する縦断面図を、図3に、磁束発生用コイルの平面視と放電回路の概略構成を併せて説明する図を示す。

【0030】

図2の縦断面図に示すように、磁束発生用コイル4と固定具3とが所定間隔で配置され、これらの間に、隙間13を設けて重ねた鉄系材料1とアルミニウム系板材2とを配置できるようになされている。さらに、コイル4の上には、アルミニウム系板材2とのショートを防止するための絶縁シート9が敷かれている。

【0031】

磁束発生用コイル4としては、例えば、図3に示すように、短冊状の電流集中部10を有するワンターンコイル(一巻コイル)を用いることができ、この電流集中部10には放電ギャップスイッチ6を介してコンデンサ電源7が接続されている。

【0032】

そして、コンデンサ電源7に予め設定した所定の溶接エネルギー(後述)を充電後、ギャップスイッチ6を閉じ、コイル4に放電電流8を流すと、アルミニウム系板材2に渦電流が流れて、同板材2が加熱されるとともに、コイル4の電流集中部10に高密度の磁束が発生して、アルミニウム系板材2が電磁力により鉄系材料1に強く押し付けられ、接合が行われる。このときの接合長さ(接合部の長さ)は、電流集中部10の長さ11もしくは接合材料1,2の重ね合わせ部の長さの小さい方である。接合幅(接合部の幅)は、電流集中部10の幅12に等しい。そして、接合面積(接合部の面積)は、接合長さ×接合幅で求められる。

【0033】

ここで、コンデンサ電源7に充電する上記所定の溶接エネルギーは、以下のようにして設定する。すなわち、上記式(1)の右辺に、事前に測定して求めておいた鉄系材料1およびアルミニウム系板材2の表面硬さHvFE,HvALと、アルミニウム系板材2の厚さtALとを代入して最小の接合エネルギー(J/mm2)を計算により求める。そして、この最小の接合エネルギーに上記接合面積(mm2)を乗じて、最小の溶接エネルギー(J)を求める。そして、この最小溶接エネルギー以上の値、例えば最小溶接エネルギーの1.0〜1.2倍程度の値を上記コンデンサ電源7に充電する所定の溶接エネルギーとすればよい。

【0034】

アルミニウム系板材2の厚さは、特に限定はされないが、鉄系材料1の表面に密着しやすいよう、3mm以下程度の薄板を用いるのが望ましく、2mm以下とするのがさらに望ましい。

【0035】

本発明に係る接合方法で接合する場合、加熱され軟化したアルミニウム系板材2の方を移動させて、固定具3で固定された、アルミニウム系板材2より硬い鉄系材料1に押し付けて接合するのであるから、鉄系材料1の厚さや形状に制限はない。鉄系材料1は、板状のものはもちろんのこと、角管やナット、その他、自動車、機械などの複雑形状を有する部品であってもかまわない。

【0036】

なお、上記実施形態では、コイル4の電力集中部10の形状を短冊状として接合部の形状を直線状にする例を示したが、これに限定されるものではなく、コイルの電力集中部の形状を変えることで、曲線状や円形状などさまざまな形状に対応が可能である。

【実施例】

【0037】

本発明の効果を確認するため、上記図2および図3に示したような片面コイル式電磁溶接装置を用いて、鉄系材料1として下記表1に示す3種類の鋼板と、アルミニウム系板材2として下記表2に示す3種類のアルミニウム合金板との各組み合わせについて、接合エネルギーを種々変化させて溶接を行う実験を実施した。

【表1】

【表2】

【0038】

鋼板1は厚さ1.4mm、アルミニウム合金板2は厚さ1.0mm,1.5mmまたは2.0mmで、大きさはいずれも100×100mmである。図3に示す磁束発生用コイル4は、電流集中部10の長さ11が130mm、幅12が5mmのものを使用した。したがって、接合長さは100mm、接合幅は5mmであり、接合面積は500mm2である。

【0039】

鋼板1とアルミニウム合金板2とは、互いに50mm重ね合わせ、隙間を0.7mmまたは0.8mmとして、各接合エネルギーにてn=2ずつ溶接を行なった。

【0040】

溶接後、n=1の溶接継手(接合体)あたり、溶接方向に直角の方向を長手方向とする、幅20mmの剪断引張試験片を各3本ずつ採取し、10mm/minの速度で剪断引張試験を実施した。溶接性の判定は、1溶接条件につき6本すべてがアルミニウム合金板2側の母材で破断したものを十分な接合強度が得られたものと判断して○、アルミニウム合金板2側の母材で破断したものが6本中5〜3本のものを△、6本中2本以下のものを×とした。

【0041】

下記表3に、上記溶接実験の結果をまとめて示す。なお、同表中の灰色で網掛けしたデータは比較例を示し、それ以外のデータは発明例を示す。

【表3】

【表4】

【0042】

上記表3および4から明らかなように、No.1〜7,10〜14,16〜20,22〜26,28,30〜34,37,38はいずれも上記式(1)の右辺で計算された最小接合エネルギー(以下、「計算最小接合エネルギー」と呼ぶ。)よりも高い接合エネルギーで溶接されたものであり、接合性は良好であることがわかる。

【0043】

これに対し、No.8,9,15,21,27,29,35,36はいずれも実際の溶接エネルギーが計算最小接合エネルギーより小さいため、十分な接合性が得られていない。

【0044】

例えば、No.8,9はNo.7と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.7と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0045】

また、No.15はNo.13,14と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.13,14と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0046】

また、No.21はNo.16,17,18,19,20と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.16,17,18,19,20と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0047】

また、No.27はNo.26と比較すると、鋼板1の表面硬さ、アルミニウム合金板2の表面硬さ、溶接条件(溶接エネルギー、隙間)は同じであるが、アルミニウム合金板2の板厚が大きく計算最小接合エネルギーが高くなるので、No.26と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0048】

また、No.29はNo.28と比較すると、鋼板1の表面硬さ、アルミニウム合金板1の表面硬さ、溶接条件(溶接エネルギー、隙間)は同じであるが、アルミ合金板の板厚が大きく計算最小接合エネルギーが高くなるので、No.28と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0049】

また、No.35はNo.30,31,32,33,34と比較すると、アルミニウム合金板2の表面硬さ、板厚、溶接条件(溶接エネルギー、隙間)は同じであるが、鋼板1の表面硬さが高く計算最小接合エネルギーが高くなるので、No.30,31,32,33,34と同じ接合エネルギーを与えても接合エネルギーが不足し十分な接合性が得られていない。

【0050】

また、No.36はNo.33と比較すると、鋼板1の表面硬さ、アルミニウム合金板2の表面硬さ、板厚、隙間は同じであり、計算最小接合エネルギーも同じであるが、接合エネルギー自体が小さいので、計算最小接合エネルギーを下回り接合エネルギーが不足し十分な接合性が得られていない。

【0051】

図4に、発明例であるNo.33および比較例であるNo.35の接合界面をそれぞれ光学顕微鏡で断面観察した結果を示す。ここに、(a1)および(a2)は、No.33の接合界面の異なる部位を観察したものであり、(b1)および(b2)は、No.35の接合界面の異なる部位を観察したものである。発明例(No.33)では、同図(a1)および(a2)に見られるように、観察部位によらず、接合界面には爆発圧接に見られるような波状模様が観察され、鋼板の母材部(上部の白色部分)とアルミニウム合金板の母材部(下部の黒色部分)との間に、厚さ数μm程度のAlとFeで構成された中間化合物と思われる合金層(中央部の灰色部分)の生成が認められる。これに対し、比較例(No.35)では、同図(b2)に見られるように、上記発明例と同様の、波状模様+合金層(灰色部分)の部位が存在するものの、同図(b1)に見られるように、明確な波状模様が形成されず、かつ合金層(灰色部分)がほとんど生成していない部位も存在することが確認された。なお、同図(b1)および(b2)の中央部の黒色部分は、断面観察用サンプルの切り出し時に接合界面で剥離して生じた隙間である。

【図面の簡単な説明】

【0052】

【図1】本発明に係る片面コイル式電磁溶接法による鉄系材料とアルミニウム系板材との接合原理を説明するための概念図である。

【図2】本発明の実施に係る片面コイル式電磁溶接装置の概略構成を示す縦断面図を示す。

【図3】磁束発生用コイルの平面視と放電回路の概略構成を併せて示す図である。

【図4】接合界面の顕微鏡観察結果を示す断面図であり、(a1)および(a2)は発明例、(b1)および(b2)は比較例である。

【符号の説明】

【0053】

1:鉄系材料(鋼板)

2:アルミニウム系板材(アルミニウム合金板)

3:固定具

4:磁束発生用コイル(コイル)

5:磁束

6:放電ギャップスイッチ

7:コンデンサ電源

8:放電電流(電流)

9:絶縁シート

10:電流集中部

11:電流集中部の長さ

12:電流集中部の幅

13:隙間

【特許請求の範囲】

【請求項1】

溶接電流を流すコイルと固定具との間に、アルミニウム系板材が前記コイル側、鉄系材料が前記固定具側となるように、前記アルミニウム系板材と前記鉄系材料とを0.3〜2.0mmの間隔を設けて重ねて置き、前記コイルに電流を流して前記アルミニウム系板材に渦電流と電磁力とを発生させ、これらを利用して前記アルミニウム系板材を前記鉄系材料に溶接する電磁溶接方法であって、前記鉄系材料および前記アルミニウム系板材の表面硬さに応じて、下記式を満足するような接合エネルギーで接合することを特徴とする鉄系材料とアルミニウム系板材の電磁溶接方法。

式 E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL

ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鉄系材料の表面ビッカース硬さ(Hv)、 HvALはアルミニウム系板材の表面ビッカース硬さ(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【請求項2】

請求項1に記載の電磁溶接方法により得られた鉄系材料とアルミニウム系板材との接合体。

【請求項1】

溶接電流を流すコイルと固定具との間に、アルミニウム系板材が前記コイル側、鉄系材料が前記固定具側となるように、前記アルミニウム系板材と前記鉄系材料とを0.3〜2.0mmの間隔を設けて重ねて置き、前記コイルに電流を流して前記アルミニウム系板材に渦電流と電磁力とを発生させ、これらを利用して前記アルミニウム系板材を前記鉄系材料に溶接する電磁溶接方法であって、前記鉄系材料および前記アルミニウム系板材の表面硬さに応じて、下記式を満足するような接合エネルギーで接合することを特徴とする鉄系材料とアルミニウム系板材の電磁溶接方法。

式 E≧(0.00557×HvFE+0.0768×HvAL+0.498)×tAL

ここに、Eは接合部単位面積当たりの接合エネルギー(J/mm2)、HvFEは鉄系材料の表面ビッカース硬さ(Hv)、 HvALはアルミニウム系板材の表面ビッカース硬さ(Hv)、tALはアルミニウム系板材の板厚(mm)である。

【請求項2】

請求項1に記載の電磁溶接方法により得られた鉄系材料とアルミニウム系板材との接合体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−216270(P2007−216270A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−40908(P2006−40908)

【出願日】平成18年2月17日(2006.2.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (1)社団法人溶接学会、溶接学会全国大会講演概要、第77集、平成17年8月20日発行 (2)International Symposium on Joining Technologies in Advanced Automobile Assembly2005、溶接学会軽構造接合加工研究委員会、2005年10月13日,14日開催 (3)東海支部第57回研究会、溶接学会東海支部、平成17年10月18日開催 (4)社団法人日本塑性加工学会、第56回塑性加工連合講演会講演論文集、平成17年11月4日発行

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(506057188)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月17日(2006.2.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (1)社団法人溶接学会、溶接学会全国大会講演概要、第77集、平成17年8月20日発行 (2)International Symposium on Joining Technologies in Advanced Automobile Assembly2005、溶接学会軽構造接合加工研究委員会、2005年10月13日,14日開催 (3)東海支部第57回研究会、溶接学会東海支部、平成17年10月18日開催 (4)社団法人日本塑性加工学会、第56回塑性加工連合講演会講演論文集、平成17年11月4日発行

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(506057188)

[ Back to top ]