鉄系焼結部材接合用ろう材および鉄系焼結部材の接合方法

【課題】従来のCu−Ni−Mn系の合金粉末を用いるろう材は、酸化や硫化などの影響を受けやすいため、雰囲気等の条件のばらつきが接合状態に及ぼす影響が大きく、製品品質の安定性が低いという問題がある。

【解決手段】組成がCu:35〜48質量%、Mn:12〜20質量%、残部がNiおよび不可避不純物からなり、不純物の内、酸素量が0.1質量%以下である鉄系焼結部材接合用ろう材を用いる。また、被接合部材の材質、密度や炉内雰囲気等に応じて粘度、融点の調整が必要な場合は、前記組成のろう材にさらにFeを15質量%以下加えても良い。さらに、鉄系焼結部材接合用ろう材の比表面積が500cm2/g以下とすることが好ましい。

【解決手段】組成がCu:35〜48質量%、Mn:12〜20質量%、残部がNiおよび不可避不純物からなり、不純物の内、酸素量が0.1質量%以下である鉄系焼結部材接合用ろう材を用いる。また、被接合部材の材質、密度や炉内雰囲気等に応じて粘度、融点の調整が必要な場合は、前記組成のろう材にさらにFeを15質量%以下加えても良い。さらに、鉄系焼結部材接合用ろう材の比表面積が500cm2/g以下とすることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄系焼結部材のろう付け接合用に好適なろう材およびそのろう材を用いる接合方法に関する。

【背景技術】

【0002】

ダイスと上下パンチからなる圧粉成形金型を用いて金属粉末を成形し、得られた圧粉体を焼結する粉末冶金法は、ニアネットシェイプの形状付与が可能であることや大量生産に適した方法であることから、各種機械部品の製造方法として用いられている。しかし、粉末冶金法は、通常、上下方向からの1軸成形であるので、アンダーカットを有する形状の部品を成形することは困難である。そこで、アンダーカットを有する形状の部品を製造する場合には、部品を成形可能な形状の複数の部材に分割して、それぞれの形状に成形し、複数の部材を組み合わせて接合することが行われている。この焼結部材の接合方法としては、焼結拡散接合によるもの(特許文献1、2等)や、ろう付け接合によるもの(特許文献3〜5等)がある。

【0003】

従来、鉄系焼結部材のろう付け接合に用いるろう材として、Cu−Ni−Mn系の合金粉末が用いられている。Cu−Ni−Mn系の合金からなるろう材は、溶けたろう材が鉄系焼結部材の気孔内に浸入しても、Feと反応して融点が上昇して凝固し、それ以上の溶浸が抑制される。ろう材が気孔内に吸収されてしまわずに接合部位に停留するため、通常の金属ろうでは困難な鉄系焼結部材の接合が可能になった。ろう材の使用において、この合金粉末を溶媒に分散してペースト状にするか、あるいは圧粉成形して接合部位の近傍に配置する。また、圧粉成形したろう材をさらに焼結して用いる場合もある。(特許文献6等)

【0004】

上記のろう材に、さらに約15質量%以下のFe粉末を添加して、ろう材の融点および溶融粘度を調整して、鉄系焼結部材のろう付け接合に用いることが一般的に行われる。これは、被接合部材が多孔質の焼結部材であるため、溶融したろう材の粘度が低すぎると、特に密度比が低い焼結部材を接合する際に、接合部位にろう材が停留せずに焼結部材の気孔中に毛細管力で吸収され、良好な接合ができなくなる場合があるためである。

【0005】

一方、合金中のMnは、Cu−Ni−Mn系合金の融点を低くする効果を有するが、炉内や素材中の酸素による酸化や硫黄分による硫化を受けやすい元素である。Mnが、ろう材中又はろう材表面に酸化物や硫化物として析出すると、合金中のMn濃度が低下し、ろう材の融点が上昇して溶融が不充分になるとともに、ろう材の表層部にMnOやMnSが形成されて融液の浸潤が阻害されることにより接合不良が発生する。

【0006】

ここで、上記の従来のろう材は粉末状であるため、比表面積が極めて大きく、吸着酸素量が多いとともに、雰囲気に接する面積が大きいので、酸化反応や硫化反応が生じやすい。ろう材を焼結体として使用する場合でも、粉末状のろう材よりも比表面積が小さくなるが、ろう材中に気孔が存在し依然として比表面積が大きいため、同様の問題が生ずる。

【0007】

従来のろう材は、微量に含有するSiやBによる若干の耐酸化性があるが、さらに耐酸化性を向上させるとともに、濡れ性を向上させるために、硼砂その他のホウ素化合物などを積極的に添加する場合もある。しかしながら、硼砂は融解によりガラス質を形成するため、それがろう付け接合部に残留すると接合強度の低下などを招き好ましくない。

【0008】

【特許文献1】特公昭62−057682号公報

【特許文献2】特許第3495264号公報

【特許文献3】特開昭63−171293号公報

【特許文献4】特開平02−015875号公報

【特許文献5】特公平06−037644号公報

【特許文献6】米国特許公開2003/0062396号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記のように、従来のCu−Ni−Mn系の合金粉末を用いるろう材は、酸化や硫化などの影響を受けやすいため、雰囲気等の条件のばらつきが接合状態に及ぼす影響が大きく、製品品質の安定性が低いという問題がある。

【0010】

本発明の目的は、鉄系焼結部材のろう付け接合に用いるろう材であるCu−Ni−Mn系合金中のMnの酸化および硫化による接合不良の発生を防止することのできるろう材、およびそのろう材を用いる鉄系焼結部材のろう付け接合方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の鉄系焼結部材接合用ろう材は、組成が、Cu:35〜48質量%、Mn:12〜20質量%、残部がNiおよび不可避不純物からなり、不純物の内、酸素量が0.1質量%以下であることを特徴とする。

また、被接合部材の材質、密度や炉内雰囲気等に応じて粘度、融点の調整が必要な場合には、前記組成のろう材に対して、さらにFeを15質量%以下加えても良い。Feを添加すると、融点が上昇し溶融粘度が増加するので、気孔の多い低密度部材の接合を行う場合には、ろう材が気孔内に吸収されることを防止できる。

Feの添加量が15質量%を超えると、ろう材の溶融粘度が高くなり過ぎて接合界面に十分に濡れ拡がらなくなり、良好な接合ができなくなる。

【0012】

本発明の鉄系焼結部材接合用ろう材は、融点が900〜1100℃であり、鉄系焼結部材の焼結温度においてろう材が溶融状態であることを特徴とする。

【0013】

また、本発明では、鉄系焼結部材接合用ろう材の比表面積が500cm2/g以下であることを特徴とする。

【0014】

さらに、前記の比表面積の小さいろう材が、所定量の原料粉末を計量し、粉末または圧粉体の状態で、融点以上に加熱して溶融させた後、冷却して凝固させることにより、内部に連続気孔を有さない状態にすることを特徴とする。

【0015】

さらに、前記の比表面積の小さいろう材が、所定量の原料粉末を計量して圧粉成形し、得られた圧粉体を950℃以上の温度で焼結したことを特徴とする。

【0016】

ろう材が酸化や硫化などを受ける可能性がさらに大きい場合には、Ag、Cu等の金属やSiO2、Al2O3系等の耐熱性の無機塗料や無機接着剤で、ろう材の表面を被覆しても良い。

【0017】

本発明の鉄系焼結部材の接合方法は、上記の本発明の鉄系焼結部材接合用ろう材を用いて鉄系焼結部材をろう付け接合することを特徴とする。

【発明の効果】

【0018】

ろう材の比表面積を小さくすることにより、酸素量を少なくすることができるとともに、酸化や硫化など炉内雰囲気や素材からの影響を受け難くすることができる。

【0019】

さらに、Ag、Cu等の金属やSiO2、Al2O3系等の耐熱性の無機塗料や無機接着剤でろう材表面を被覆することで、より一層酸化や硫化などを受け難くすることができる。

【0020】

上記の本発明のろう材を用いて鉄系焼結部材のろう付け接合を行うことにより、従来のろう付け接合方法と比較して、接合不良を低減し、製品品質を安定化することが可能となる。また、高い接合強度の接合部材が得られるため、接合面積を小さく設定することが可能になるとともに、接合工程における酸化や硫化を防止する目的で、ろう材を覆うことができるように被接合部材の形状を工夫するなどの必要も無く、製品形状の設計の自由度を高くすることができる。

【発明を実施するための最良の形態】

【0021】

本発明のCu−Ni−Mn系合金ろう材を鉄系焼結部材の接合に適用する場合について、以下に説明する。

【0022】

Cuはろう付け接合強度の向上に有効であるが、Cuが35質量%未満ではその効果が小さく、一方、48質量%を超えると溶融したろう材が焼結部材の気孔中に毛細管力で吸収され易くなるため、35〜48質量%が好ましい。

【0023】

Mnはろう材の融点を低くし、溶融したろう材の流動性を向上させる効果を有するが、12質量%未満ではその効果が小さく、20質量%を超えると、Feとの反応により焼結体への浸食が増大して寸法精度等に悪影響を及ぼすため、12〜20質量%が好ましい。

【0024】

表面吸着酸素などのろう材中の酸素は、Mnと容易に結合して、ろう材中にMn濃度が低く融点が高い部分を生じさせ、ろう材の溶融状態が不均一になる原因となるため、ろう材の酸素量は低いことが好ましく、0.1質量%以下であることが好ましい。ここで酸素量とは、ろう材に含有される遊離および結合状態の酸素の総量であり、その測定は、赤外線吸収法、すなわちHeなどの不活性ガス中で、黒鉛るつぼに投入した試料を大電流負荷によるジュール熱で融解し、るつぼと試料中の酸素を反応させて、二酸化炭素ガスとして抽出して測定した。

【0025】

不純物中のBやSiは、ろう材の流動性を向上させる効果があるため、合計で5%以下は含まれていてもよい。但し、含有量が5%を超えると焼結体への浸食が増大するため好ましくない。

【0026】

ろう材の融点は、鉄系焼結部材の焼結温度に近く、かつ焼結温度よりも低くすることによって、焼結とろう付け接合を同時に行うことが可能となる。したがって、ろう材の融点は900〜1100℃の範囲が好ましい。

【0027】

ろう材の比表面積は500cm2/g以下とすることが好ましい。これは、ろう材の比表面積を小さくすることによって、酸化や硫化など炉内雰囲気や素材からの影響を受け難くすることができるためである。ろう材の比表面積は圧粉体を液相焼結し、その際の焼結温度によって調整する。図4にろう材の比表面積と焼結温度との関係を示す。また、所望量の上記組成の原料粉末を計量し、粉末または圧粉体の状態で加熱して溶融した後、冷却して凝固させ、比表面積が5cm2/g以下程度のものを作製することができる。

ろう材の比表面積は、ガス吸着法のBET法により測定した。

【実施例】

【0028】

ろう付け接合を行う鉄系焼結部品の形状を図1および図2に示す。これらの形状の圧粉体のろう付け接合を実施した。

比較例1、2および実施例1から7で使用した鉄系焼結部品の圧粉体は、鉄粉に銅粉末1.5質量%と黒鉛粉末1.0質量%を添加した混合粉末を7.0Mg/m3の密度に圧粉成形したものを用いた。

また、比較例1のろう材は、Cuが40質量%、Mnが16質量%、残部がNiおよび不可避不純物であるろう材粉末、比較例2のろう材および実施例1から7のろう材は、前記ろう材粉末を、1ケ当たりの焼結体が0.05gになるように所望量を秤量して圧粉成形し、分解アンモニアガス雰囲気中で焼結した。なお、焼結は水素、真空、窒素ガスなどの非酸化性雰囲気中でも同様に行うことができる。なお、実施例7で使用したろう材は、さらにSiO2系の耐熱性無機接着剤でコーティングしたものである。

ろう材粉末は、焼結温度の上昇に伴ない、焼結時の液相発生量が増加して焼結体内部の気孔量が減少し、比表面積が小さくなる。1100℃において全体が溶融状態となり、内部の気孔がほぼ無くなり球状になる。圧粉体の重量を大きくして、溶融させて凝固させると、比表面積はさらに小さくなる。

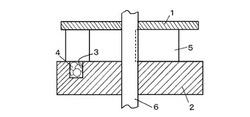

次に、図2に示す形状の圧粉体2の穴3(φ8mm×10mm)に、上記のろう材4(図3)を装入し、図1に示す形状の圧粉体1の柱部5を、ろう材を装填した穴3の上に載置し、ずれ防止のために、各圧粉体の中心部のφ10mmの穴にAl2O3で被覆したFe棒6(図3)を通して、図3に示すように連結した。その組合せ体を上下反転して、1130℃の還元性の分解アンモニアガス雰囲気中で圧粉体を焼結するとともに、ろう付け接合を実施した。但し、実施例6および7の試料の圧粉体の焼結およびろう付け接合は、窒素ガス雰囲気中で行った。

【0029】

ろう材は、前記の方法で比表面積を調整して使用した。各比表面積の条件毎に50組のろう付け接合を実施して、接合率を評価した結果並びに各ろう材の酸素量分析結果を表1に示す。本明細書中において接合率とは、接合後に充分な接合強度を有する試験片の個数比率である。

【0030】

比較例1では粉末状のろう材を使用し、他の比較例2および実施例1〜7では圧粉成形して900℃あるいはそれ以上の各温度で焼結した焼結体からなるろう材を用いた。

【0031】

【表1】

【0032】

ろう材の比表面積を870cm2/gにすることにより、酸素量が低く、接合の安定性が従来よりも優れたろう付けが可能になった。但し、雰囲気からの影響を若干受けて接合率は90%になった。さらに、比表面積を500cm2/g以下にすることにより、ろう付け接合の安定性を著しく向上させることができた。すなわち、ろう材の比表面積を小さくすることによって、酸化や硫化など炉内雰囲気や素材からの影響を受け難くすることができる。

なお、実施例6および7における鉄系焼結部材の焼結およびろう付け接合は非還元性の窒素ガス雰囲気中で行ったので、コーティングしていないろう材を用いた実施例6では雰囲気からの酸化の影響を若干受けていることが認められるが、SiO2系の耐熱性無機接着剤でろう材をコーティングすることにより、雰囲気の影響を受け難くし、接合の安定性を向上させることができた。

【0033】

実施例のろう材の酸素量が全般的に低いのは、比表面積を小さくすることにより、ろう材表面に吸着される酸素の量を少なくすることができるためであり、このことも接合の安定性向上に寄与していると考えられる。

【0034】

粒状のろう材を作製する際には、溶融したろう材に対する濡れ性が悪いアルミナやムライトなどからなる敷板の上に所定重量のろう材合金の粉末または圧粉体を載置して溶融させると、敷板に付着することがなく、ろう材の形状を球状として、より比表面積を小さくすることが可能であり好ましい。

【0035】

本願明細書中では、比表面積の小さいろう材を作製する方法として、原料粉末を焼結または溶融凝固させることを示したが、ろう材合金の溶湯の液滴を凝固させて直接粒状体を作製するなど、他の方法によって作製してもよい。

【産業上の利用可能性】

【0036】

本発明のろう材を用いて鉄系焼結部材のろう付け接合を行うことにより、従来のろう付け接合方法と比較して、接合不良を低減し、製品品質の安定化が可能となる。また、本発明のろう材は酸化や硫化など炉内雰囲気や素材からの影響を受け難いことと、接合部の強度低下原因となると考えられる硼砂などを含まないことにより、高い接合強度が安定して得られるため、接合面積を小さく設定することが可能になるとともに、接合工程での酸化や硫化を防止する目的で、被接合部材の形状を工夫する必要等もなく、製品形状の設計の自由度を高くすることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施例で用いた鉄系焼結部品の片方の部材を示し、図1(a)はその背面図および図1(b)は側面図である。

【図2】同鉄系焼結部品の他の部材を示し、図2(a)は平面図および図2(b)は図2(a)のA−A’線における縦断面図である。

【図3】上記焼結部品を組み合わせて接合する状態を示す縦断面図である。

【図4】ろう材の比表面積と焼結温度との関係を示すグラフである。

【符号の説明】

【0038】

1 ろう付け接合を行う片方の鉄系焼結部品

2 ろう付け接合を行う他方の鉄系焼結部品

3 穴

4 ろう材

5 柱部

6 Fe棒

【技術分野】

【0001】

本発明は、鉄系焼結部材のろう付け接合用に好適なろう材およびそのろう材を用いる接合方法に関する。

【背景技術】

【0002】

ダイスと上下パンチからなる圧粉成形金型を用いて金属粉末を成形し、得られた圧粉体を焼結する粉末冶金法は、ニアネットシェイプの形状付与が可能であることや大量生産に適した方法であることから、各種機械部品の製造方法として用いられている。しかし、粉末冶金法は、通常、上下方向からの1軸成形であるので、アンダーカットを有する形状の部品を成形することは困難である。そこで、アンダーカットを有する形状の部品を製造する場合には、部品を成形可能な形状の複数の部材に分割して、それぞれの形状に成形し、複数の部材を組み合わせて接合することが行われている。この焼結部材の接合方法としては、焼結拡散接合によるもの(特許文献1、2等)や、ろう付け接合によるもの(特許文献3〜5等)がある。

【0003】

従来、鉄系焼結部材のろう付け接合に用いるろう材として、Cu−Ni−Mn系の合金粉末が用いられている。Cu−Ni−Mn系の合金からなるろう材は、溶けたろう材が鉄系焼結部材の気孔内に浸入しても、Feと反応して融点が上昇して凝固し、それ以上の溶浸が抑制される。ろう材が気孔内に吸収されてしまわずに接合部位に停留するため、通常の金属ろうでは困難な鉄系焼結部材の接合が可能になった。ろう材の使用において、この合金粉末を溶媒に分散してペースト状にするか、あるいは圧粉成形して接合部位の近傍に配置する。また、圧粉成形したろう材をさらに焼結して用いる場合もある。(特許文献6等)

【0004】

上記のろう材に、さらに約15質量%以下のFe粉末を添加して、ろう材の融点および溶融粘度を調整して、鉄系焼結部材のろう付け接合に用いることが一般的に行われる。これは、被接合部材が多孔質の焼結部材であるため、溶融したろう材の粘度が低すぎると、特に密度比が低い焼結部材を接合する際に、接合部位にろう材が停留せずに焼結部材の気孔中に毛細管力で吸収され、良好な接合ができなくなる場合があるためである。

【0005】

一方、合金中のMnは、Cu−Ni−Mn系合金の融点を低くする効果を有するが、炉内や素材中の酸素による酸化や硫黄分による硫化を受けやすい元素である。Mnが、ろう材中又はろう材表面に酸化物や硫化物として析出すると、合金中のMn濃度が低下し、ろう材の融点が上昇して溶融が不充分になるとともに、ろう材の表層部にMnOやMnSが形成されて融液の浸潤が阻害されることにより接合不良が発生する。

【0006】

ここで、上記の従来のろう材は粉末状であるため、比表面積が極めて大きく、吸着酸素量が多いとともに、雰囲気に接する面積が大きいので、酸化反応や硫化反応が生じやすい。ろう材を焼結体として使用する場合でも、粉末状のろう材よりも比表面積が小さくなるが、ろう材中に気孔が存在し依然として比表面積が大きいため、同様の問題が生ずる。

【0007】

従来のろう材は、微量に含有するSiやBによる若干の耐酸化性があるが、さらに耐酸化性を向上させるとともに、濡れ性を向上させるために、硼砂その他のホウ素化合物などを積極的に添加する場合もある。しかしながら、硼砂は融解によりガラス質を形成するため、それがろう付け接合部に残留すると接合強度の低下などを招き好ましくない。

【0008】

【特許文献1】特公昭62−057682号公報

【特許文献2】特許第3495264号公報

【特許文献3】特開昭63−171293号公報

【特許文献4】特開平02−015875号公報

【特許文献5】特公平06−037644号公報

【特許文献6】米国特許公開2003/0062396号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記のように、従来のCu−Ni−Mn系の合金粉末を用いるろう材は、酸化や硫化などの影響を受けやすいため、雰囲気等の条件のばらつきが接合状態に及ぼす影響が大きく、製品品質の安定性が低いという問題がある。

【0010】

本発明の目的は、鉄系焼結部材のろう付け接合に用いるろう材であるCu−Ni−Mn系合金中のMnの酸化および硫化による接合不良の発生を防止することのできるろう材、およびそのろう材を用いる鉄系焼結部材のろう付け接合方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の鉄系焼結部材接合用ろう材は、組成が、Cu:35〜48質量%、Mn:12〜20質量%、残部がNiおよび不可避不純物からなり、不純物の内、酸素量が0.1質量%以下であることを特徴とする。

また、被接合部材の材質、密度や炉内雰囲気等に応じて粘度、融点の調整が必要な場合には、前記組成のろう材に対して、さらにFeを15質量%以下加えても良い。Feを添加すると、融点が上昇し溶融粘度が増加するので、気孔の多い低密度部材の接合を行う場合には、ろう材が気孔内に吸収されることを防止できる。

Feの添加量が15質量%を超えると、ろう材の溶融粘度が高くなり過ぎて接合界面に十分に濡れ拡がらなくなり、良好な接合ができなくなる。

【0012】

本発明の鉄系焼結部材接合用ろう材は、融点が900〜1100℃であり、鉄系焼結部材の焼結温度においてろう材が溶融状態であることを特徴とする。

【0013】

また、本発明では、鉄系焼結部材接合用ろう材の比表面積が500cm2/g以下であることを特徴とする。

【0014】

さらに、前記の比表面積の小さいろう材が、所定量の原料粉末を計量し、粉末または圧粉体の状態で、融点以上に加熱して溶融させた後、冷却して凝固させることにより、内部に連続気孔を有さない状態にすることを特徴とする。

【0015】

さらに、前記の比表面積の小さいろう材が、所定量の原料粉末を計量して圧粉成形し、得られた圧粉体を950℃以上の温度で焼結したことを特徴とする。

【0016】

ろう材が酸化や硫化などを受ける可能性がさらに大きい場合には、Ag、Cu等の金属やSiO2、Al2O3系等の耐熱性の無機塗料や無機接着剤で、ろう材の表面を被覆しても良い。

【0017】

本発明の鉄系焼結部材の接合方法は、上記の本発明の鉄系焼結部材接合用ろう材を用いて鉄系焼結部材をろう付け接合することを特徴とする。

【発明の効果】

【0018】

ろう材の比表面積を小さくすることにより、酸素量を少なくすることができるとともに、酸化や硫化など炉内雰囲気や素材からの影響を受け難くすることができる。

【0019】

さらに、Ag、Cu等の金属やSiO2、Al2O3系等の耐熱性の無機塗料や無機接着剤でろう材表面を被覆することで、より一層酸化や硫化などを受け難くすることができる。

【0020】

上記の本発明のろう材を用いて鉄系焼結部材のろう付け接合を行うことにより、従来のろう付け接合方法と比較して、接合不良を低減し、製品品質を安定化することが可能となる。また、高い接合強度の接合部材が得られるため、接合面積を小さく設定することが可能になるとともに、接合工程における酸化や硫化を防止する目的で、ろう材を覆うことができるように被接合部材の形状を工夫するなどの必要も無く、製品形状の設計の自由度を高くすることができる。

【発明を実施するための最良の形態】

【0021】

本発明のCu−Ni−Mn系合金ろう材を鉄系焼結部材の接合に適用する場合について、以下に説明する。

【0022】

Cuはろう付け接合強度の向上に有効であるが、Cuが35質量%未満ではその効果が小さく、一方、48質量%を超えると溶融したろう材が焼結部材の気孔中に毛細管力で吸収され易くなるため、35〜48質量%が好ましい。

【0023】

Mnはろう材の融点を低くし、溶融したろう材の流動性を向上させる効果を有するが、12質量%未満ではその効果が小さく、20質量%を超えると、Feとの反応により焼結体への浸食が増大して寸法精度等に悪影響を及ぼすため、12〜20質量%が好ましい。

【0024】

表面吸着酸素などのろう材中の酸素は、Mnと容易に結合して、ろう材中にMn濃度が低く融点が高い部分を生じさせ、ろう材の溶融状態が不均一になる原因となるため、ろう材の酸素量は低いことが好ましく、0.1質量%以下であることが好ましい。ここで酸素量とは、ろう材に含有される遊離および結合状態の酸素の総量であり、その測定は、赤外線吸収法、すなわちHeなどの不活性ガス中で、黒鉛るつぼに投入した試料を大電流負荷によるジュール熱で融解し、るつぼと試料中の酸素を反応させて、二酸化炭素ガスとして抽出して測定した。

【0025】

不純物中のBやSiは、ろう材の流動性を向上させる効果があるため、合計で5%以下は含まれていてもよい。但し、含有量が5%を超えると焼結体への浸食が増大するため好ましくない。

【0026】

ろう材の融点は、鉄系焼結部材の焼結温度に近く、かつ焼結温度よりも低くすることによって、焼結とろう付け接合を同時に行うことが可能となる。したがって、ろう材の融点は900〜1100℃の範囲が好ましい。

【0027】

ろう材の比表面積は500cm2/g以下とすることが好ましい。これは、ろう材の比表面積を小さくすることによって、酸化や硫化など炉内雰囲気や素材からの影響を受け難くすることができるためである。ろう材の比表面積は圧粉体を液相焼結し、その際の焼結温度によって調整する。図4にろう材の比表面積と焼結温度との関係を示す。また、所望量の上記組成の原料粉末を計量し、粉末または圧粉体の状態で加熱して溶融した後、冷却して凝固させ、比表面積が5cm2/g以下程度のものを作製することができる。

ろう材の比表面積は、ガス吸着法のBET法により測定した。

【実施例】

【0028】

ろう付け接合を行う鉄系焼結部品の形状を図1および図2に示す。これらの形状の圧粉体のろう付け接合を実施した。

比較例1、2および実施例1から7で使用した鉄系焼結部品の圧粉体は、鉄粉に銅粉末1.5質量%と黒鉛粉末1.0質量%を添加した混合粉末を7.0Mg/m3の密度に圧粉成形したものを用いた。

また、比較例1のろう材は、Cuが40質量%、Mnが16質量%、残部がNiおよび不可避不純物であるろう材粉末、比較例2のろう材および実施例1から7のろう材は、前記ろう材粉末を、1ケ当たりの焼結体が0.05gになるように所望量を秤量して圧粉成形し、分解アンモニアガス雰囲気中で焼結した。なお、焼結は水素、真空、窒素ガスなどの非酸化性雰囲気中でも同様に行うことができる。なお、実施例7で使用したろう材は、さらにSiO2系の耐熱性無機接着剤でコーティングしたものである。

ろう材粉末は、焼結温度の上昇に伴ない、焼結時の液相発生量が増加して焼結体内部の気孔量が減少し、比表面積が小さくなる。1100℃において全体が溶融状態となり、内部の気孔がほぼ無くなり球状になる。圧粉体の重量を大きくして、溶融させて凝固させると、比表面積はさらに小さくなる。

次に、図2に示す形状の圧粉体2の穴3(φ8mm×10mm)に、上記のろう材4(図3)を装入し、図1に示す形状の圧粉体1の柱部5を、ろう材を装填した穴3の上に載置し、ずれ防止のために、各圧粉体の中心部のφ10mmの穴にAl2O3で被覆したFe棒6(図3)を通して、図3に示すように連結した。その組合せ体を上下反転して、1130℃の還元性の分解アンモニアガス雰囲気中で圧粉体を焼結するとともに、ろう付け接合を実施した。但し、実施例6および7の試料の圧粉体の焼結およびろう付け接合は、窒素ガス雰囲気中で行った。

【0029】

ろう材は、前記の方法で比表面積を調整して使用した。各比表面積の条件毎に50組のろう付け接合を実施して、接合率を評価した結果並びに各ろう材の酸素量分析結果を表1に示す。本明細書中において接合率とは、接合後に充分な接合強度を有する試験片の個数比率である。

【0030】

比較例1では粉末状のろう材を使用し、他の比較例2および実施例1〜7では圧粉成形して900℃あるいはそれ以上の各温度で焼結した焼結体からなるろう材を用いた。

【0031】

【表1】

【0032】

ろう材の比表面積を870cm2/gにすることにより、酸素量が低く、接合の安定性が従来よりも優れたろう付けが可能になった。但し、雰囲気からの影響を若干受けて接合率は90%になった。さらに、比表面積を500cm2/g以下にすることにより、ろう付け接合の安定性を著しく向上させることができた。すなわち、ろう材の比表面積を小さくすることによって、酸化や硫化など炉内雰囲気や素材からの影響を受け難くすることができる。

なお、実施例6および7における鉄系焼結部材の焼結およびろう付け接合は非還元性の窒素ガス雰囲気中で行ったので、コーティングしていないろう材を用いた実施例6では雰囲気からの酸化の影響を若干受けていることが認められるが、SiO2系の耐熱性無機接着剤でろう材をコーティングすることにより、雰囲気の影響を受け難くし、接合の安定性を向上させることができた。

【0033】

実施例のろう材の酸素量が全般的に低いのは、比表面積を小さくすることにより、ろう材表面に吸着される酸素の量を少なくすることができるためであり、このことも接合の安定性向上に寄与していると考えられる。

【0034】

粒状のろう材を作製する際には、溶融したろう材に対する濡れ性が悪いアルミナやムライトなどからなる敷板の上に所定重量のろう材合金の粉末または圧粉体を載置して溶融させると、敷板に付着することがなく、ろう材の形状を球状として、より比表面積を小さくすることが可能であり好ましい。

【0035】

本願明細書中では、比表面積の小さいろう材を作製する方法として、原料粉末を焼結または溶融凝固させることを示したが、ろう材合金の溶湯の液滴を凝固させて直接粒状体を作製するなど、他の方法によって作製してもよい。

【産業上の利用可能性】

【0036】

本発明のろう材を用いて鉄系焼結部材のろう付け接合を行うことにより、従来のろう付け接合方法と比較して、接合不良を低減し、製品品質の安定化が可能となる。また、本発明のろう材は酸化や硫化など炉内雰囲気や素材からの影響を受け難いことと、接合部の強度低下原因となると考えられる硼砂などを含まないことにより、高い接合強度が安定して得られるため、接合面積を小さく設定することが可能になるとともに、接合工程での酸化や硫化を防止する目的で、被接合部材の形状を工夫する必要等もなく、製品形状の設計の自由度を高くすることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施例で用いた鉄系焼結部品の片方の部材を示し、図1(a)はその背面図および図1(b)は側面図である。

【図2】同鉄系焼結部品の他の部材を示し、図2(a)は平面図および図2(b)は図2(a)のA−A’線における縦断面図である。

【図3】上記焼結部品を組み合わせて接合する状態を示す縦断面図である。

【図4】ろう材の比表面積と焼結温度との関係を示すグラフである。

【符号の説明】

【0038】

1 ろう付け接合を行う片方の鉄系焼結部品

2 ろう付け接合を行う他方の鉄系焼結部品

3 穴

4 ろう材

5 柱部

6 Fe棒

【特許請求の範囲】

【請求項1】

Cu:35〜48質量%、Mn:12〜20質量%、残部がNiおよび不可避不純物からなり、酸素量が0.1質量%以下であることを特徴とする鉄系焼結部材接合用ろう材。

【請求項2】

前記請求項1に記載のろう材に、さらに15質量%以下のFeを添加してなることを特徴とする鉄系焼結部材接合用ろう材。

【請求項3】

融点が900〜1100℃であることを特徴とする請求項1または2に記載の鉄系焼結部材接合用ろう材。

【請求項4】

比表面積が500cm2/g以下であることを特徴とする請求項1から3のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項5】

所定量の原料粉末を計量して圧粉成形し、得られた圧粉体を950℃以上の温度で焼結したことを特徴とする請求項1から4のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項6】

所定量の原料粉末を計量し、粉末または圧粉体の状態で加熱して溶融した後、冷却して一体に凝固させたことを特徴とする請求項1から4のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項7】

金属、耐熱性無機塗料または耐熱性無機接着剤により表面を被覆したことを特徴とする請求項1から6のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項8】

ろう付け接合される複数の部材の内、少なくとも1つが鉄系の圧粉体、仮焼結体あるいは焼結体のいずれかからなる部材を互いに接合するにあたり、請求項1から7のいずれかに記載の鉄系焼結部材接合用ろう材を用いることを特徴とする鉄系焼結部材の接合方法。

【請求項1】

Cu:35〜48質量%、Mn:12〜20質量%、残部がNiおよび不可避不純物からなり、酸素量が0.1質量%以下であることを特徴とする鉄系焼結部材接合用ろう材。

【請求項2】

前記請求項1に記載のろう材に、さらに15質量%以下のFeを添加してなることを特徴とする鉄系焼結部材接合用ろう材。

【請求項3】

融点が900〜1100℃であることを特徴とする請求項1または2に記載の鉄系焼結部材接合用ろう材。

【請求項4】

比表面積が500cm2/g以下であることを特徴とする請求項1から3のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項5】

所定量の原料粉末を計量して圧粉成形し、得られた圧粉体を950℃以上の温度で焼結したことを特徴とする請求項1から4のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項6】

所定量の原料粉末を計量し、粉末または圧粉体の状態で加熱して溶融した後、冷却して一体に凝固させたことを特徴とする請求項1から4のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項7】

金属、耐熱性無機塗料または耐熱性無機接着剤により表面を被覆したことを特徴とする請求項1から6のいずれかに記載の鉄系焼結部材接合用ろう材。

【請求項8】

ろう付け接合される複数の部材の内、少なくとも1つが鉄系の圧粉体、仮焼結体あるいは焼結体のいずれかからなる部材を互いに接合するにあたり、請求項1から7のいずれかに記載の鉄系焼結部材接合用ろう材を用いることを特徴とする鉄系焼結部材の接合方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−233720(P2009−233720A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−85568(P2008−85568)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]