鉄系磁性材料及びその製造方法

【課題】磁気特性と熱的安定性に優れたフッ化物磁性材料を提供する。

【解決手段】Th2Zn17構造を有するSm−Fe系材料を、反応条件を制御しつつフッ素化し、c軸とa軸の比R(=c/a)および格子体積Vについて、R≦1.455かつV≧800(Å3)とすることで、磁気特性と熱的安定性に優れた磁性材料を得ることができる。

【解決手段】Th2Zn17構造を有するSm−Fe系材料を、反応条件を制御しつつフッ素化し、c軸とa軸の比R(=c/a)および格子体積Vについて、R≦1.455かつV≧800(Å3)とすることで、磁気特性と熱的安定性に優れた磁性材料を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性の向上したフッ素含有磁性材料に関する。

【背景技術】

【0002】

特許文献1〜3には、従来のフッ素化合物あるいは酸フッ素化合物を含む希土類磁石について開示されている。また、特許文献4のブラジル特許には、Sm2Fe17をフッ化している例が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−014600号公報

【特許文献2】特開2010−034335号公報

【特許文献3】特開2007−116088号公報

【特許文献4】PI9701631−4A

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の発明は、Nd−Fe−B系磁性材料やSm−Fe系磁性材料にフッ素を含有する化合物を反応させたものであり、これにより磁気特性の向上または低下の防止を行うものである。ここで用いられているフッ化物は希土類元素を含有しており、磁性材料を構成する粒子の表面に希土類元素を浸透させることをその効果発現の原理としている。しかし希土類元素は希少資源であり、その使用量の削減が求められている。

【0005】

一方、特許文献4ではSm−Fe系磁性材料にフッ素ガスを作用させ、その磁気的性質を向上させることも開示されているが、そのキュリー温度は155℃と低く、その熱的安定性については確認されていない。また使用しているフッ素ガスの反応性が極めて高いため、反応に際してはその濃度を極めて低く保ったまま進行させる必要があり、そのため反応時間は数日から数十日に及ぶ。しかしこのように処理した場合にもSm−Fe系材料が有していた構造の一部破壊が生じており、実用的な磁性材料を得ることはできない。

【0006】

従って本発明では、Sm−Fe系材料の結晶格子間にフッ素原子を侵入させ、希土類元素を使用することなく磁気的性質を向上させ、さらに結晶構造を制御することにより熱的安定性に優れた磁性材料を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明の磁性材料は、Sm−Fe系材料にフッ素を導入する過程で、その結晶構造を制御し、結晶格子の体積が800Å3以上かつ、結晶格子のa軸とc軸の比(R)が

c/a=R≦1.455

とすることで、磁気的性質の向上と熱的安定性の維持を両立させていることを特徴とする。このような磁性材料を得るためには、Sm−Fe系材料のフッ化反応過程において、その環境中に存在する不純物をできる限り少なくする必要がある。とりわけ水分はフッ素化剤に含まれやすい上、Sm−Fe系材料を酸化させることで磁気的性質を低下させ、かつ結晶格子中への水素の侵入を引き起こすことで熱的安定性の低下をもたらす。そこでフッ化剤を100℃以上に加熱可能な溶媒中で一旦加熱することにより不純物を取り除き、その後Sm−Fe系材料と反応させることで目的とする性質を備えた磁性材料を得ることができる。

【発明の効果】

【0008】

本発明により希土類元素を用いることなく、フッ素原子が結晶格子間に侵入することで磁気特性のひとつである飽和磁化が侵入前より10emu/g以上上昇し、なおかつ高温での分解時に放出されるフッ素が最大量を示す温度が200℃以上の、熱的安定性に優れた磁性材料を得ることができる。

【図面の簡単な説明】

【0009】

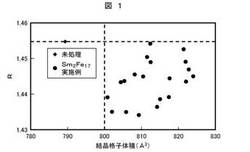

【図1】本発明に係るフッ化物磁性材料の結晶格子体積と結晶のc軸/a軸比(R)を示す図である。

【図2】本発明に係るフッ化物磁性材料の熱的安定性を示す図である。

【発明を実施するための形態】

【0010】

本発明にかかるフッ化物磁性材料は800Å3以上かつ、結晶格子のa軸とc軸の比(R)が

c/a=R≦1.455

に制御されている。Sm−Fe系材料のフッ化反応によりこのような構造を得るためには環境中の不純物を抑制する必要があり、そのための方法としては溶液を用いたものがあげられる。溶液中で反応を行うことで、大気中の酸素や水分などから隔離し、その影響を防ぐことが可能である。ただし、フッ化に用いるフッ化剤は一般に極めて吸湿性が高く、そのまま使用すると反応系中に不純物を導入することになる。また真空乾燥などを行っても、大気に触れた瞬間に吸湿を始めるために純度を高めたまま保存することは困難である。そのため、フッ化剤をSm−Fe系材料と反応させる直前に精製する必要がある。これについても、高沸点の溶媒にフッ化剤を入れ、100℃以上に加熱することで行うことができる。従って、フッ化剤生成後の溶媒にSm−Fe系粉を投入することで、純度の高いフッ化剤を用いて反応を進行させることができる。

以下実施例を説明する。

【実施例1】

【0011】

本実施例ではフッ化剤を含む溶液によりSm2Fe17磁粉を処理することで、フッ素が侵入し、かつ耐熱性の高いSm2Fe17磁粉を得る方法について説明する。

【0012】

まず高沸点の溶媒であるスクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)500mlにフッ化アンモニウム25gを加え、容器中で20rpmにて撹拌しながら100〜170℃にて1〜30分保持した。その後粒径0.1〜50μmのSm2Fe17磁粉100gを加え、140〜270℃で1〜10時間保持し磁粉のフッ素化反応を行った。反応終了後は液の上澄みを流しだし、磁粉を有機溶媒で洗浄し真空乾燥することで磁性材料粉末を得た。Sm2Fe17を加える前にフッ化剤であるフッ化アンモニウムを予備加熱することで、フッ化剤に含まれる水分等の不純物を除去することができ、これによりSm2Fe17に侵入するフッ素の量を増加させることができる。

【0013】

この粉末を粉末X線回折により分析したところ、反応前のSm2Fe17と同様にTh2Zn17構造を有していた。しかし結晶格子体積は、反応前のSm2Fe17では793Å3であったのに対し、反応後はフッ素等が侵入することにより800Å3以上に増大していた。またこのとき結晶格子の膨張はc軸よりもa軸で大きかった。c軸とa軸の比をRとして下式で表した場合、

R=c/a≦1.455

の関係が成立した。一方、フッ化剤の予備加熱を行わずに反応を行った場合にはRは1.455以上であった。得られた試料の結晶格子体積とRの関係は図1に示される通りとなった。結晶格子体積の増大により磁気物性は向上し、飽和磁化は反応前の124emu/gから156emu/g以上となった。また反応後の粉末の耐熱性について、昇温脱離ガス分析により調べた。真空中で10℃/minで昇温した場合、図2に示した通り分解により生じるフッ素(F)の放出量が最大となる温度は200℃以上であった。対して、比較としてフッ化剤の予備加熱を行わずに反応させた粉末では、フッ素(F)の放出が最大となる温度は200℃以下であった。

【実施例2】

【0014】

本実施例では極性溶媒とフッ化剤からなる溶液によりSm2Fe17磁粉を処理することでフッ素の侵入したSm2Fe17磁粉を得る方法について説明する。

【0015】

高沸点の極性溶媒であるジエンレングリコールモノヘキシルエーテル500mlにフッ化アンモニウム25gを加え、アルゴンガスを10〜20ml/minで吹き込みながら20rpmで撹拌しつつ、100〜170℃にて1〜30分保持した。その後粒径0.1〜50μmのSm2Fe17磁粉100gを加え、140〜230℃で1〜10時間保持し磁粉のフッ素化反応を行った。反応終了後は上澄みを流しだし、有機溶媒で洗浄し真空乾燥して磁性材料粉末を得た。スクアランのような無極性溶媒に比べて、極性溶媒はフッ化剤を溶解させやすく、溶液中でのフッ化反応を進行させやすくなる。この場合大気中の水分なども取り込みやすくなり、これは磁粉の酸化等を引き起こす。そこで不活性ガスを吹き込むことでこれを防止する。不活性ガスとしてはアルゴンのほかにヘリウム、ネオン、クリプトン等でも使用できるが、窒素は磁粉と反応するため不適である。

【0016】

X線回折により反応後の粉末を分析したところ、Th2Zn17構造を維持したまま結晶格子が増大しており、結晶格子体積は反応前の793Å3に対して反応後は830Å3以上となった。また結晶格子のc軸とa軸の比Rは、1.450以下であった。また昇温脱離ガス分析により分解に伴うフッ素の放出挙動を調べたところ、放出量が最大を示す温度は220℃以上であった。

【実施例3】

【0017】

本実施例では無極性溶媒と有極性溶媒の混合液にフッ化剤を加えてなる溶液により、Sm2Fe17磁粉を処理することでフッ素の侵入したSm2Fe17磁粉を得る方法について説明する。

【0018】

無極性溶媒であるスクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)250mlに、有極性溶媒であるジエンレングリコールモノヘキシルエーテル250mlを加えて混合した。この混合液にフッ化剤であるフッ化アンモニウム25gを加え、20rpmで撹拌しつつ、100〜170℃にて1〜30分保持した。その後粒径0.1〜50μmのSm2Fe17磁粉100gを加え、140〜230℃で1〜10時間保持し磁粉のフッ素化反応を行った。反応終了後は上澄み部分を流しだし、有機溶媒で洗浄し、真空乾燥して磁性材料粉末を得た。大気中の水分等を溶解しにくい無極性溶媒と、フッ化剤の溶解性の高い有極性溶媒を混合することで、不活性ガスの吹き込みを行うことなく反応性の高い溶液を用いてフッ化反応を進行させることができる。

【0019】

X線回折により反応後の粉末を分析したところ、酸化物等の存在は確認されなかった。またTh2Zn17構造は維持されたまま結晶格子が膨張しており、反応前の793Å3に対して反応後は820Å3以上となった。また結晶格子のc軸とa軸の比Rは、1.452以下であった。また昇温脱離ガス分析においてフッ素の放出量が最大を示す温度は210℃以上であった。

【実施例4】

【0020】

本実施例では、Sm2Fe17磁粉を溶液中で粉砕しつつフッ素化反応を行うことで、フッ素の侵入したSm2Fe17磁粉を得る方法について説明する。

【0021】

スクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)500mlにフッ化剤であるフッ化アンモニウム25gを加え、100〜140℃で1〜30分間加熱した。この溶液をSm2Fe17磁粉100gとニッケル球の入ったニッケル製円筒状容器に加え、内部をアルゴンガスで置換した後密閉し、ポットを回転させることでボールミリングを行った。1〜24時間回転を行った後、混合液をろ過し、有機溶媒で洗浄後、真空乾燥することで磁性材料粉末を得た。

【0022】

得られた粉末についてX線回折を行ったところ、反応前のSm2Fe17と同様にTh2Zn17構造が維持されており、その結晶格子は反応前の793Å3に対して反応後は835Å3であった。また結晶格子のc軸とa軸の比Rは、1.451以下であった。さらに、昇温脱離ガス分析においてフッ素の放出量が最大を示す温度は205℃以上であった。

【0023】

溶液を用いたフッ素化反応はSm2Fe17の粒子の表面より進行していくが、反応と同時に粉砕を行うことによりその効率を高めることができる。また予備加熱された溶液を用いることで、水分などの不純物の少ない環境中で反応を進行させることができ、特にこのような密閉された系では不純物による酸化等を防止するのに有効である。

【実施例5】

【0024】

本実施例では、添加元素を加えたSm2Fe17磁粉を、フッ化剤を含んだ溶液により処理することで、高温での分解時のフッ素の放出量の少ない磁性材料粉末を得る方法について説明する。

【0025】

金属サマリウム260g、金属鉄766g、金属カルシウム4gを混合し、アーク溶解により合金塊とした。その後1000〜1100℃にて10〜50時間保持してカルシウムの添加されたSm2Fe17を得た。これをジョークラッシャーで砕き、さらにボールミルおよびジェットミルで粉砕して粒径5〜100μmの粉末を得た。この粉末を、スクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)とフッ化剤を混合し100〜140℃で1〜30分加熱した溶液に加え、さらに160〜250℃で1〜10時間加熱し反応させた。反応後は上澄み液を除去し、有機溶媒で洗浄し真空乾燥することで磁性材料粉末を得た。

【0026】

反応後の粉末は、Th2Zn17構造を有し、その結晶格子は反応前の810Å3に対して830Å3へと膨張していた。また結晶格子のc軸とa軸の比Rは1.450以下であった。昇温脱離ガス分析においては、真空中で10℃/minで昇温した場合にフッ素(F)の放出量が最大を示す温度は250℃以上であった。

【0027】

原料の合金にCaを添加しておくことで、高温での分解時に安定なCaF2が形成され、被膜となってさらなるフッ素の放出を抑制することができる。添加元素としてはカルシウム以外にマグネシウム、ストロンチウム、バリウム等が使用可能であるが、価格およびフッ化物の安定性の観点からカルシウムを使用することが望ましい。

【実施例6】

【0028】

本実施例では、溶液中電気分解によりSm2Fe17を形成し、これを溶液中でフッ化剤により処理することでフッ化物磁性材料を得る方法について説明する。

【0029】

1−ヘキシル−3−メチルイミダゾリウムクロリド500ml中に塩化サマリウム10gと塩化第二鉄40gを溶解させ、これに白金電極と鉄電極を入れ、白金電極をカソードとして4Vで直流電流を1〜5時間流した。次に、別の容器にフッ化アンモニウム25gを1−ヘキシル−3−メチルイミダゾリウムクロリド100ml中で100℃に加熱して0.5〜1時間保持し、得られた溶液を電極の入った溶液に加え、140〜230℃で1〜8時間加熱し反応させた。その後白金電極表面についた固体をかき落とし、有機溶媒で洗浄し真空乾燥して磁性材料粒子を得た。

【0030】

得られた粉末についてX線回折を行ったところ、反応後の粒子の結晶格子の体積は840Å3であり、c軸とa軸の比Rは1.440以下であった。さらに、昇温脱離ガス分析においては、フッ素の放出量が最大を示す温度が230℃以上であった。

【実施例7】

【0031】

Arガス雰囲気中において、平均粉末径が15μmのSm2Fe17粉末をNi製反応容器に挿入し、XeF2粉末をSm2Fe17粉末に対して1重量%の比率で混合し、加熱する。加熱速度は1℃/mim(5℃/mim未満)とした。加熱保持温度、保持時間はそれぞれ140℃、5時間である。この粉末を前記加熱保持温度よりも高温かつ分解温度である500℃以下の温度範囲で時効し、フッ化物の成長とフッ素の規則化を促進させる。この結果、Sm2Fe17Fx(X=1−3)が成長し、平均の格子定数はc軸が1.259nm、a軸が0.876nmであった。またキュリー温度は420℃であった。

【0032】

時効熱処理前はキュリー温度が200℃付近のSmFeF系化合物が認められるが、時効熱処理によりSm2Fe17Fx(X=1−3)の体積率が増加する。すなわち熱処理により高キュリー温度のSmFeF系化合物の体積が増加し、低キュリー温度の化合物の体積率が減少する。Sm2Fe17Fx(X=1−3)は600℃で分解し始め、分解に伴いSmOFとFeが成長し、保磁力が減少する。フッ素濃度は約10原子%でありフッ素濃度が少なくなると格子定数が小さくなるかあるいはSm2Fe17FX相の体積率が減少する。

【0033】

フッ素濃度はフッ化剤(キセノンフッ化物)の混合量、昇温速度、加熱温度に依存し、加熱温度が5℃/min以上の場合反応が早まり、その発熱により鉄が成長し易くなり、磁石特性が低下する。したがって加熱速度は5℃/min未満が望ましい。反応させたSmFeF系粉末を粉砕し、平均径2μmにすることにより、15kOeの保磁力が得られる。磁石として応用可能な保磁力の値である5kOe以上とするためには、フッ素濃度を0.1〜15原子%の範囲にする必要がある。0.1原子%未満ではキュリー温度が低く、c軸を容易磁化方向とする磁気異方性が小さいため保磁力は小さい。また15原子%以上では安定な酸フッ化物(SmOF,SmaFb、a,bは正数)が成長しbccのFeが成長し易くなり保磁力は低下する。

【技術分野】

【0001】

本発明は、耐熱性の向上したフッ素含有磁性材料に関する。

【背景技術】

【0002】

特許文献1〜3には、従来のフッ素化合物あるいは酸フッ素化合物を含む希土類磁石について開示されている。また、特許文献4のブラジル特許には、Sm2Fe17をフッ化している例が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−014600号公報

【特許文献2】特開2010−034335号公報

【特許文献3】特開2007−116088号公報

【特許文献4】PI9701631−4A

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の発明は、Nd−Fe−B系磁性材料やSm−Fe系磁性材料にフッ素を含有する化合物を反応させたものであり、これにより磁気特性の向上または低下の防止を行うものである。ここで用いられているフッ化物は希土類元素を含有しており、磁性材料を構成する粒子の表面に希土類元素を浸透させることをその効果発現の原理としている。しかし希土類元素は希少資源であり、その使用量の削減が求められている。

【0005】

一方、特許文献4ではSm−Fe系磁性材料にフッ素ガスを作用させ、その磁気的性質を向上させることも開示されているが、そのキュリー温度は155℃と低く、その熱的安定性については確認されていない。また使用しているフッ素ガスの反応性が極めて高いため、反応に際してはその濃度を極めて低く保ったまま進行させる必要があり、そのため反応時間は数日から数十日に及ぶ。しかしこのように処理した場合にもSm−Fe系材料が有していた構造の一部破壊が生じており、実用的な磁性材料を得ることはできない。

【0006】

従って本発明では、Sm−Fe系材料の結晶格子間にフッ素原子を侵入させ、希土類元素を使用することなく磁気的性質を向上させ、さらに結晶構造を制御することにより熱的安定性に優れた磁性材料を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明の磁性材料は、Sm−Fe系材料にフッ素を導入する過程で、その結晶構造を制御し、結晶格子の体積が800Å3以上かつ、結晶格子のa軸とc軸の比(R)が

c/a=R≦1.455

とすることで、磁気的性質の向上と熱的安定性の維持を両立させていることを特徴とする。このような磁性材料を得るためには、Sm−Fe系材料のフッ化反応過程において、その環境中に存在する不純物をできる限り少なくする必要がある。とりわけ水分はフッ素化剤に含まれやすい上、Sm−Fe系材料を酸化させることで磁気的性質を低下させ、かつ結晶格子中への水素の侵入を引き起こすことで熱的安定性の低下をもたらす。そこでフッ化剤を100℃以上に加熱可能な溶媒中で一旦加熱することにより不純物を取り除き、その後Sm−Fe系材料と反応させることで目的とする性質を備えた磁性材料を得ることができる。

【発明の効果】

【0008】

本発明により希土類元素を用いることなく、フッ素原子が結晶格子間に侵入することで磁気特性のひとつである飽和磁化が侵入前より10emu/g以上上昇し、なおかつ高温での分解時に放出されるフッ素が最大量を示す温度が200℃以上の、熱的安定性に優れた磁性材料を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係るフッ化物磁性材料の結晶格子体積と結晶のc軸/a軸比(R)を示す図である。

【図2】本発明に係るフッ化物磁性材料の熱的安定性を示す図である。

【発明を実施するための形態】

【0010】

本発明にかかるフッ化物磁性材料は800Å3以上かつ、結晶格子のa軸とc軸の比(R)が

c/a=R≦1.455

に制御されている。Sm−Fe系材料のフッ化反応によりこのような構造を得るためには環境中の不純物を抑制する必要があり、そのための方法としては溶液を用いたものがあげられる。溶液中で反応を行うことで、大気中の酸素や水分などから隔離し、その影響を防ぐことが可能である。ただし、フッ化に用いるフッ化剤は一般に極めて吸湿性が高く、そのまま使用すると反応系中に不純物を導入することになる。また真空乾燥などを行っても、大気に触れた瞬間に吸湿を始めるために純度を高めたまま保存することは困難である。そのため、フッ化剤をSm−Fe系材料と反応させる直前に精製する必要がある。これについても、高沸点の溶媒にフッ化剤を入れ、100℃以上に加熱することで行うことができる。従って、フッ化剤生成後の溶媒にSm−Fe系粉を投入することで、純度の高いフッ化剤を用いて反応を進行させることができる。

以下実施例を説明する。

【実施例1】

【0011】

本実施例ではフッ化剤を含む溶液によりSm2Fe17磁粉を処理することで、フッ素が侵入し、かつ耐熱性の高いSm2Fe17磁粉を得る方法について説明する。

【0012】

まず高沸点の溶媒であるスクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)500mlにフッ化アンモニウム25gを加え、容器中で20rpmにて撹拌しながら100〜170℃にて1〜30分保持した。その後粒径0.1〜50μmのSm2Fe17磁粉100gを加え、140〜270℃で1〜10時間保持し磁粉のフッ素化反応を行った。反応終了後は液の上澄みを流しだし、磁粉を有機溶媒で洗浄し真空乾燥することで磁性材料粉末を得た。Sm2Fe17を加える前にフッ化剤であるフッ化アンモニウムを予備加熱することで、フッ化剤に含まれる水分等の不純物を除去することができ、これによりSm2Fe17に侵入するフッ素の量を増加させることができる。

【0013】

この粉末を粉末X線回折により分析したところ、反応前のSm2Fe17と同様にTh2Zn17構造を有していた。しかし結晶格子体積は、反応前のSm2Fe17では793Å3であったのに対し、反応後はフッ素等が侵入することにより800Å3以上に増大していた。またこのとき結晶格子の膨張はc軸よりもa軸で大きかった。c軸とa軸の比をRとして下式で表した場合、

R=c/a≦1.455

の関係が成立した。一方、フッ化剤の予備加熱を行わずに反応を行った場合にはRは1.455以上であった。得られた試料の結晶格子体積とRの関係は図1に示される通りとなった。結晶格子体積の増大により磁気物性は向上し、飽和磁化は反応前の124emu/gから156emu/g以上となった。また反応後の粉末の耐熱性について、昇温脱離ガス分析により調べた。真空中で10℃/minで昇温した場合、図2に示した通り分解により生じるフッ素(F)の放出量が最大となる温度は200℃以上であった。対して、比較としてフッ化剤の予備加熱を行わずに反応させた粉末では、フッ素(F)の放出が最大となる温度は200℃以下であった。

【実施例2】

【0014】

本実施例では極性溶媒とフッ化剤からなる溶液によりSm2Fe17磁粉を処理することでフッ素の侵入したSm2Fe17磁粉を得る方法について説明する。

【0015】

高沸点の極性溶媒であるジエンレングリコールモノヘキシルエーテル500mlにフッ化アンモニウム25gを加え、アルゴンガスを10〜20ml/minで吹き込みながら20rpmで撹拌しつつ、100〜170℃にて1〜30分保持した。その後粒径0.1〜50μmのSm2Fe17磁粉100gを加え、140〜230℃で1〜10時間保持し磁粉のフッ素化反応を行った。反応終了後は上澄みを流しだし、有機溶媒で洗浄し真空乾燥して磁性材料粉末を得た。スクアランのような無極性溶媒に比べて、極性溶媒はフッ化剤を溶解させやすく、溶液中でのフッ化反応を進行させやすくなる。この場合大気中の水分なども取り込みやすくなり、これは磁粉の酸化等を引き起こす。そこで不活性ガスを吹き込むことでこれを防止する。不活性ガスとしてはアルゴンのほかにヘリウム、ネオン、クリプトン等でも使用できるが、窒素は磁粉と反応するため不適である。

【0016】

X線回折により反応後の粉末を分析したところ、Th2Zn17構造を維持したまま結晶格子が増大しており、結晶格子体積は反応前の793Å3に対して反応後は830Å3以上となった。また結晶格子のc軸とa軸の比Rは、1.450以下であった。また昇温脱離ガス分析により分解に伴うフッ素の放出挙動を調べたところ、放出量が最大を示す温度は220℃以上であった。

【実施例3】

【0017】

本実施例では無極性溶媒と有極性溶媒の混合液にフッ化剤を加えてなる溶液により、Sm2Fe17磁粉を処理することでフッ素の侵入したSm2Fe17磁粉を得る方法について説明する。

【0018】

無極性溶媒であるスクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)250mlに、有極性溶媒であるジエンレングリコールモノヘキシルエーテル250mlを加えて混合した。この混合液にフッ化剤であるフッ化アンモニウム25gを加え、20rpmで撹拌しつつ、100〜170℃にて1〜30分保持した。その後粒径0.1〜50μmのSm2Fe17磁粉100gを加え、140〜230℃で1〜10時間保持し磁粉のフッ素化反応を行った。反応終了後は上澄み部分を流しだし、有機溶媒で洗浄し、真空乾燥して磁性材料粉末を得た。大気中の水分等を溶解しにくい無極性溶媒と、フッ化剤の溶解性の高い有極性溶媒を混合することで、不活性ガスの吹き込みを行うことなく反応性の高い溶液を用いてフッ化反応を進行させることができる。

【0019】

X線回折により反応後の粉末を分析したところ、酸化物等の存在は確認されなかった。またTh2Zn17構造は維持されたまま結晶格子が膨張しており、反応前の793Å3に対して反応後は820Å3以上となった。また結晶格子のc軸とa軸の比Rは、1.452以下であった。また昇温脱離ガス分析においてフッ素の放出量が最大を示す温度は210℃以上であった。

【実施例4】

【0020】

本実施例では、Sm2Fe17磁粉を溶液中で粉砕しつつフッ素化反応を行うことで、フッ素の侵入したSm2Fe17磁粉を得る方法について説明する。

【0021】

スクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)500mlにフッ化剤であるフッ化アンモニウム25gを加え、100〜140℃で1〜30分間加熱した。この溶液をSm2Fe17磁粉100gとニッケル球の入ったニッケル製円筒状容器に加え、内部をアルゴンガスで置換した後密閉し、ポットを回転させることでボールミリングを行った。1〜24時間回転を行った後、混合液をろ過し、有機溶媒で洗浄後、真空乾燥することで磁性材料粉末を得た。

【0022】

得られた粉末についてX線回折を行ったところ、反応前のSm2Fe17と同様にTh2Zn17構造が維持されており、その結晶格子は反応前の793Å3に対して反応後は835Å3であった。また結晶格子のc軸とa軸の比Rは、1.451以下であった。さらに、昇温脱離ガス分析においてフッ素の放出量が最大を示す温度は205℃以上であった。

【0023】

溶液を用いたフッ素化反応はSm2Fe17の粒子の表面より進行していくが、反応と同時に粉砕を行うことによりその効率を高めることができる。また予備加熱された溶液を用いることで、水分などの不純物の少ない環境中で反応を進行させることができ、特にこのような密閉された系では不純物による酸化等を防止するのに有効である。

【実施例5】

【0024】

本実施例では、添加元素を加えたSm2Fe17磁粉を、フッ化剤を含んだ溶液により処理することで、高温での分解時のフッ素の放出量の少ない磁性材料粉末を得る方法について説明する。

【0025】

金属サマリウム260g、金属鉄766g、金属カルシウム4gを混合し、アーク溶解により合金塊とした。その後1000〜1100℃にて10〜50時間保持してカルシウムの添加されたSm2Fe17を得た。これをジョークラッシャーで砕き、さらにボールミルおよびジェットミルで粉砕して粒径5〜100μmの粉末を得た。この粉末を、スクアラン(主成分2,6,10,15,19,23−ヘキサメチルテトラコサン)とフッ化剤を混合し100〜140℃で1〜30分加熱した溶液に加え、さらに160〜250℃で1〜10時間加熱し反応させた。反応後は上澄み液を除去し、有機溶媒で洗浄し真空乾燥することで磁性材料粉末を得た。

【0026】

反応後の粉末は、Th2Zn17構造を有し、その結晶格子は反応前の810Å3に対して830Å3へと膨張していた。また結晶格子のc軸とa軸の比Rは1.450以下であった。昇温脱離ガス分析においては、真空中で10℃/minで昇温した場合にフッ素(F)の放出量が最大を示す温度は250℃以上であった。

【0027】

原料の合金にCaを添加しておくことで、高温での分解時に安定なCaF2が形成され、被膜となってさらなるフッ素の放出を抑制することができる。添加元素としてはカルシウム以外にマグネシウム、ストロンチウム、バリウム等が使用可能であるが、価格およびフッ化物の安定性の観点からカルシウムを使用することが望ましい。

【実施例6】

【0028】

本実施例では、溶液中電気分解によりSm2Fe17を形成し、これを溶液中でフッ化剤により処理することでフッ化物磁性材料を得る方法について説明する。

【0029】

1−ヘキシル−3−メチルイミダゾリウムクロリド500ml中に塩化サマリウム10gと塩化第二鉄40gを溶解させ、これに白金電極と鉄電極を入れ、白金電極をカソードとして4Vで直流電流を1〜5時間流した。次に、別の容器にフッ化アンモニウム25gを1−ヘキシル−3−メチルイミダゾリウムクロリド100ml中で100℃に加熱して0.5〜1時間保持し、得られた溶液を電極の入った溶液に加え、140〜230℃で1〜8時間加熱し反応させた。その後白金電極表面についた固体をかき落とし、有機溶媒で洗浄し真空乾燥して磁性材料粒子を得た。

【0030】

得られた粉末についてX線回折を行ったところ、反応後の粒子の結晶格子の体積は840Å3であり、c軸とa軸の比Rは1.440以下であった。さらに、昇温脱離ガス分析においては、フッ素の放出量が最大を示す温度が230℃以上であった。

【実施例7】

【0031】

Arガス雰囲気中において、平均粉末径が15μmのSm2Fe17粉末をNi製反応容器に挿入し、XeF2粉末をSm2Fe17粉末に対して1重量%の比率で混合し、加熱する。加熱速度は1℃/mim(5℃/mim未満)とした。加熱保持温度、保持時間はそれぞれ140℃、5時間である。この粉末を前記加熱保持温度よりも高温かつ分解温度である500℃以下の温度範囲で時効し、フッ化物の成長とフッ素の規則化を促進させる。この結果、Sm2Fe17Fx(X=1−3)が成長し、平均の格子定数はc軸が1.259nm、a軸が0.876nmであった。またキュリー温度は420℃であった。

【0032】

時効熱処理前はキュリー温度が200℃付近のSmFeF系化合物が認められるが、時効熱処理によりSm2Fe17Fx(X=1−3)の体積率が増加する。すなわち熱処理により高キュリー温度のSmFeF系化合物の体積が増加し、低キュリー温度の化合物の体積率が減少する。Sm2Fe17Fx(X=1−3)は600℃で分解し始め、分解に伴いSmOFとFeが成長し、保磁力が減少する。フッ素濃度は約10原子%でありフッ素濃度が少なくなると格子定数が小さくなるかあるいはSm2Fe17FX相の体積率が減少する。

【0033】

フッ素濃度はフッ化剤(キセノンフッ化物)の混合量、昇温速度、加熱温度に依存し、加熱温度が5℃/min以上の場合反応が早まり、その発熱により鉄が成長し易くなり、磁石特性が低下する。したがって加熱速度は5℃/min未満が望ましい。反応させたSmFeF系粉末を粉砕し、平均径2μmにすることにより、15kOeの保磁力が得られる。磁石として応用可能な保磁力の値である5kOe以上とするためには、フッ素濃度を0.1〜15原子%の範囲にする必要がある。0.1原子%未満ではキュリー温度が低く、c軸を容易磁化方向とする磁気異方性が小さいため保磁力は小さい。また15原子%以上では安定な酸フッ化物(SmOF,SmaFb、a,bは正数)が成長しbccのFeが成長し易くなり保磁力は低下する。

【特許請求の範囲】

【請求項1】

Th2Zn17型構造を有する結晶格子の侵入位置にフッ素が存在する鉄系磁性材料において、

前記結晶格子のc軸とa軸の比R(=c/a)がR≦1.455の関係を有することを特徴とする鉄系磁性材料。

【請求項2】

請求項1に記載の鉄系磁性材料において、

前記結晶格子の体積VがV≧800(Å3)の関係を有することを特徴とする鉄系磁性材料。

【請求項3】

請求項1または2に記載の鉄系磁性材料において、

前記フッ素の濃度は0.1〜15原子%の範囲であることを特徴とする鉄系磁性材料。

【請求項4】

請求項1乃至3に記載の鉄系磁性材料において、

分解により生じるフッ素の放出量が最大となる温度は200℃以上であることを特徴とする鉄系磁性材料。

【請求項5】

請求項1乃至4のいずれかに記載の鉄系磁性材料において、

Sm2Fe17磁粉に対し、フッ化剤を含む溶液によりフッ素化反応させることで製造されたことを特徴とする鉄系磁性材料。

【請求項6】

フッ化剤を含む溶液を加熱する工程と、

加熱した前記フッ化剤を含む溶液により、Sm2Fe17磁粉に対しフッ素化反応させる工程と、

前記Sm2Fe17磁粉を有機溶媒で洗浄し真空乾燥する工程と、を有することを特徴とする鉄系磁性材料の製造方法。

【請求項7】

請求項6に記載の鉄系磁性材料の製造方法において、

前記フッ化剤を含む溶液は極性溶媒を含むことを特徴とする鉄系磁性材料の製造方法。

【請求項8】

請求項7に記載の鉄系磁性材料の製造方法において、

前記フッ化剤を含む溶液は無極性溶媒を含むことを特徴とする鉄系磁性材料の製造方法。

【請求項9】

請求項6乃至8のいずれかに記載の鉄系磁性材料の製造方法において、

前記フッ素化反応させる工程において、前記フッ素化反応中にSm2Fe17磁粉を粉砕させることを特徴とする鉄系磁性材料の製造方法。

【請求項10】

請求項6乃至9のいずれかに記載の鉄系磁性材料の製造方法において、

前記フッ化剤を含む溶液はCaを含むことを特徴とする鉄系磁性材料の製造方法。

【請求項11】

請求項6乃至10のいずれかに記載の鉄系磁性材料の製造方法において、

前記Sm2Fe17磁粉は、塩化サマリウムと鉄を含む溶液を電気分解することで形成されたことを特徴とする鉄系磁性材料の製造方法。

【請求項1】

Th2Zn17型構造を有する結晶格子の侵入位置にフッ素が存在する鉄系磁性材料において、

前記結晶格子のc軸とa軸の比R(=c/a)がR≦1.455の関係を有することを特徴とする鉄系磁性材料。

【請求項2】

請求項1に記載の鉄系磁性材料において、

前記結晶格子の体積VがV≧800(Å3)の関係を有することを特徴とする鉄系磁性材料。

【請求項3】

請求項1または2に記載の鉄系磁性材料において、

前記フッ素の濃度は0.1〜15原子%の範囲であることを特徴とする鉄系磁性材料。

【請求項4】

請求項1乃至3に記載の鉄系磁性材料において、

分解により生じるフッ素の放出量が最大となる温度は200℃以上であることを特徴とする鉄系磁性材料。

【請求項5】

請求項1乃至4のいずれかに記載の鉄系磁性材料において、

Sm2Fe17磁粉に対し、フッ化剤を含む溶液によりフッ素化反応させることで製造されたことを特徴とする鉄系磁性材料。

【請求項6】

フッ化剤を含む溶液を加熱する工程と、

加熱した前記フッ化剤を含む溶液により、Sm2Fe17磁粉に対しフッ素化反応させる工程と、

前記Sm2Fe17磁粉を有機溶媒で洗浄し真空乾燥する工程と、を有することを特徴とする鉄系磁性材料の製造方法。

【請求項7】

請求項6に記載の鉄系磁性材料の製造方法において、

前記フッ化剤を含む溶液は極性溶媒を含むことを特徴とする鉄系磁性材料の製造方法。

【請求項8】

請求項7に記載の鉄系磁性材料の製造方法において、

前記フッ化剤を含む溶液は無極性溶媒を含むことを特徴とする鉄系磁性材料の製造方法。

【請求項9】

請求項6乃至8のいずれかに記載の鉄系磁性材料の製造方法において、

前記フッ素化反応させる工程において、前記フッ素化反応中にSm2Fe17磁粉を粉砕させることを特徴とする鉄系磁性材料の製造方法。

【請求項10】

請求項6乃至9のいずれかに記載の鉄系磁性材料の製造方法において、

前記フッ化剤を含む溶液はCaを含むことを特徴とする鉄系磁性材料の製造方法。

【請求項11】

請求項6乃至10のいずれかに記載の鉄系磁性材料の製造方法において、

前記Sm2Fe17磁粉は、塩化サマリウムと鉄を含む溶液を電気分解することで形成されたことを特徴とする鉄系磁性材料の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−98448(P2013−98448A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241830(P2011−241830)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]