鉄道車両用連結装置

【課題】非連結時においても連結器が水平に維持され、ローリング、ピッチング、ヨーイング、衝撃に対して十分に対応することができる、連結装置を提供する。

【解決手段】連結器(2)の尾端穴(23)にゴムブッシュ(22)を圧入する。この後端部を緩衝器(4)の上下枠(14、15)に差し入れて縦ピン(21)によって接続する。ゴムブッシュ(22)は第1〜5のゴム部材(25〜29)と、金属製の筒体(31)、金属製の枠体(35)とから加硫接着により一体的に接着する。連結器側を前方、緩衝器側を後方とすると、第1〜5のゴム部材(25〜29)は、それぞれ上部後方寄り、上部前方寄り、下部後方寄り、下部前方寄り、そして中央部に配置されるようにする。第1、4のゴム部材(25、28)は第2、3のゴム部材(26、27)よりも弾性係数の大きなゴムから、第5のゴム部材(29)は更に弾性係数の大きいゴムから形成する。

【解決手段】連結器(2)の尾端穴(23)にゴムブッシュ(22)を圧入する。この後端部を緩衝器(4)の上下枠(14、15)に差し入れて縦ピン(21)によって接続する。ゴムブッシュ(22)は第1〜5のゴム部材(25〜29)と、金属製の筒体(31)、金属製の枠体(35)とから加硫接着により一体的に接着する。連結器側を前方、緩衝器側を後方とすると、第1〜5のゴム部材(25〜29)は、それぞれ上部後方寄り、上部前方寄り、下部後方寄り、下部前方寄り、そして中央部に配置されるようにする。第1、4のゴム部材(25、28)は第2、3のゴム部材(26、27)よりも弾性係数の大きなゴムから、第5のゴム部材(29)は更に弾性係数の大きいゴムから形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄道車両用の連結装置に関するものであり、詳しくは、他の車両に連結される連結器と、該連結器に所定の接手構造によって接続されていると共に車両に固定されている緩衝器とからなる連結装置に関するものである。

【背景技術】

【0002】

鉄道車両には車両の前部と後部のそれぞれに連結装置が設けられており、複数台の車両は、それぞれの車両に設けられている連結装置によって相互に連結されるようになっている。連結装置は、従来周知のように連結器と、この連結器に所定の接手構造によって接続されている緩衝器とからなる。緩衝器は車両に固定的に設けられ、交互に積層された複数枚の鋼板とゴム材とからなる、いわゆるゴム緩衝器が設けられている。このゴム緩衝器は衝撃を受けると変形して弾性エネルギとして一時的に蓄積して衝撃を緩和することができるので、車両の連結時や加減速時に連結器を介して他の車両から受ける力は、緩衝器によって衝撃が緩和されて車両に伝達される。これにより、快適な乗り心地が提供されることになる。

【0003】

連結器と緩衝器とを接続している接手構造には、色々な種類があり、例えば図4に示されているように、2本の接続ピンを備えた接手構造が周知である。図4に記載の連結装置50は、他の車両の連結器と相互に連結される連結器51と、緩衝器52とから構成され、緩衝器52にはゴム緩衝器53、53が設けられている。連結器51の緩衝器52寄りの端部には水平方向に横ピン孔55が明けられており、横ピン56によって、いわゆる十字接手と呼ばれる接手部材58の一方の端部が回動自在に結合されている。緩衝器52を構成している緩衝器枠59にも、連結器51寄りの端部に垂直方向の縦ピン孔60が明けられており、縦ピン61によって接手部材58の他方の端部が回動自在に結合されている。これらの接手構造によって、連結器51は緩衝器52に対して上下左右に首振り自在、あるいは揺動自在に接続されることになる。従って相互に連結されている車両間の相対的な回転、例えば進行方向と垂直な水平軸回りの回転すなわちピッチングや、垂直軸回りの回転すなわちヨーイングに対して対応することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−18838号公報

【特許文献2】特開2007−8446号公報

【特許文献3】特開2009−108906号公報

【特許文献4】特開2007−77999号公報

【0005】

説明はしないが、球面軸受とピンとから接手構造が構成されている連結装置も周知である。このような連結装置においてはピッチングやヨーイングだけでなく、進行方向の軸回りの回転すなわちローリングに対しても適切に対応することができる。特許文献1には、連結器と緩衝器とからなる連結装置ではないが、他の車両に接続することができる取付腕が固定された車両が記載され、取付腕には球面軸受とピンとからなる接手構造が設けられている。この取付腕は、車両に固定される端面が鋸歯状に形成されたいわゆるセレーションになっており、車両側にも鋸歯状に形成された面が設けられている。従って鋸歯のピッチをずらすことによって取付腕の取付高さを調整することができるようになっている。このような取付腕の先端部近傍には縦方向の大径の孔が明けられており、この孔に球面軸受が所定の肉厚の円筒状を呈するゴムブッシュを介して挿入されている。球面軸受には縦ピン孔が明けられ、この縦ピン孔に縦ピンが挿通され、それによって他の車両に連結されている。接手構造がこのように構成されているので、球面軸受によってピッチング、ヨーイングおよびローリングに対して対応することができる。そしてゴムブッシュによって進行方向の衝撃を吸収することができ、緩衝作用を奏することができる。

【0006】

特許文献2には、前後の車両を、下部分と上部分の2箇所で連結する連結機構が記載されている。この連結機構の下部分は所定の球面状の凹面と凸面とを有する連接装置によって回動自在に連結され、上部分は所定の積層ゴム構造体からなる制振装置によって連結されている。従ってある程度、ピッチング、ヨーイングおよびローリングに対応することができ、衝撃もある程度緩和することができる。

【0007】

特許文献3には連結装置と直接関係はないが、自動車のエンジンルームに設けられる防振装置が記載されている。この防振装置においては、樹脂製の所定の形状からなる部材と、この部材を覆っているゴム弾性体とからゴムブッシュが形成されているので、小さな振動も大きな振動も効率よく緩和することができるようになっている。また特許文献4にも、自動車のサスペンションに用いられる防振装置が記載されているが、この防振装置は所定の形状の樹脂製のばね体とゴム弾性体とから構成されているので、軸方向の剛性が確保されているにも拘わらず、軸と垂直な方向の振動を効率よく吸収することができる。

【発明の概要】

【発明が解決しようとする課題】

【0008】

図4に記載の連結装置によっても、あるいは球面軸受とピンとから接手構造が構成されている従来周知の連結装置によっても、走行時の車体間の角度の変化に対応することができるし、衝撃も吸収することはできる。また特許文献1、2に記載の接手構造、あるいは連結機構によっても、車体間の角度の変化に対応することができるし、ある程度衝撃も吸収することはできる。しかしながらこれらの装置にも問題が見受けられる。まず図4に記載の連結装置の場合、連結されていない状態のときに問題が生じる。連結器51が非連結状態のときには、連結器51はその重量によって横ピン56を中心に回転して落下してしまう。これを防止するために、この連結装置には格別に胴受装置が必要であり、構造が複雑になってしまう。さらには図4に記載の連結装置の場合、ローリングに対して十分に対応できないという問題もある。球面軸受とピンとから接手構造が構成されている従来周知の連結装置の場合にも、非連結状態のときに連結器が落下する同様の問題があり、胴受装置が必須になっている。また緩衝装置を備えてはいるが、衝撃の全てを緩衝装置で吸収するようになっているので、緩衝装置には大きな緩衝容量が要求されるし、色々な大きさの衝撃に対する緩衝能力も要求され、コストが高くなってしまう。特許文献1に記載の接手構造の場合には、連結器が設けられていないので非連結状態であっても連結器が落下する問題はない。しかしながら連結する毎にピンを抜き差ししなければならず容易に連結することができない。またゴムブッシュによって水平方向の衝撃はある程度吸収できるが、上下方向の変位に対しては対応することができないし、緩衝器が設けられていないので吸収できる衝撃は十分ではない。特許文献2に記載の連結機構の場合、上部分には所定の積層ゴム構造体からなる制振装置が設けられているが、下部分には所定の球面状の凹面と凸面とを有する連接装置によって連結されているので、吸収できる衝撃は小さいことが予想される。そして積層ゴム構造体は複数層のゴムから構成されているが、弾性係数が等しいゴム材料から構成されているので、全体的に変形することになり早期に疲労しやすく耐久性に問題がある。また上下で接続されているのでローリングやピッチングに対して十分に対応できないことも予想される。

【0009】

連結器と緩衝器とからなる連結装置において接手構造に所定のゴムブッシュを採用するようにすれば、ローリング、ピッチング、およびヨーイングに対して対応できるだけでなく、非連結状態においても連結器が落下することを防止して連結器を水平に維持することはできそうである。また衝撃もある程度吸収できそうである。しかしながら接手構造に設けられるゴムブッシュを弾性係数の大きいゴム材料から形成してバネ定数を単純に大きくするとローリング、ピッチング、およびヨーイングに十分に対応できなくなったり、衝撃を吸収することができない。一方、弾性係数の小さいゴム材料から形成してバネ定数を小さくすると非連結状態において連結器を水平に維持することが出来なくなってしまう。またバネ定数が小さいと変形量が大きく、ゴムの劣化、すなわちゴムのヘタリが進行しやすいという問題もある。接手構造にゴムブッシュを採用する場合、例えば、特許文献3あるいは特許文献4に記載のゴムブッシュを採用することも考えられる。しかしながらこれらのゴムブッシュには、樹脂製の部材が設けられているので、鉄道車両に採用するには強度的に問題がある。さらには非連結状態において連結器を水平に維持できる保障もない。

【0010】

本発明は、上記したような従来の問題点あるいは課題を解決した、連結装置を提供することを目的としている。具体的には、非連結時においても連結器が落下することなく水平に維持されるようになっており、ローリング、ピッチングおよびヨーイングに対して十分に対応することができ、衝撃も十分に吸収することができ、劣化し難く長期間性能が維持されるような連結装置を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明は、上記目的を達成するために、連結器と緩衝器とからなる鉄道車両用の連結装置として構成し、緩衝器を構成している緩衝器枠の上下枠の間に連結器の後端部を差し込み、縦ピンによって接続するようにする。この縦ピンと連結器との接続は次のようにする。すなわち連結器の後端部に垂直な尾端穴を明け、この尾端穴に所定のゴムブッシュを圧入する。縦ピンはこのゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通するようにする。ゴムブッシュは複数個のゴム部材から接着により形成されているが、連結器側を前方、緩衝器側を後方とすると、上側の、縦ピンよりも後方に位置する第1のゴム部材と、下側の、縦ピンよりも前方に位置する第4のゴム部材は、上側の、縦ピンよりも前方に位置する第2のゴム部材と、下側の、縦ピンよりも後方に位置する第3のゴム部材よりも弾性係数の大きなゴム材料から形成するようにする。また、第1、2のゴム部材と、第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材を設け、この第5のゴム部材は、第1、3のゴム部材よりも弾性係数の大きなゴム材料から構成する。また、ゴムブッシュには中心に縦ピン挿入孔を構成する金属製の筒体を埋め込み、外周面に金属製の枠体を設けるようにする。この枠体には垂直方向のスリットが形成されるようにする。

【0012】

すなわち、請求項1に記載の発明は、上記発明の目的を達成するために、前方の連結器と後方の緩衝器とからなり、前記緩衝器を構成している緩衝器枠の上下枠の間に前記連結器の後端部が差し込まれ、縦ピンによって互いに接続されている連結装置であって、前記連結器の後端部には垂直な尾端穴が明けられ、該尾端穴には所定のゴムブッシュが圧入され、前記縦ピンは前記ゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通されており、前記ゴムブッシュは、複数個のゴム部材から接着により形成され、少なくとも、その上部後方寄りに位置する第1のゴム部材と、下部前方寄りに位置する第3のゴム部材は、上部前方寄りに位置する第2のゴム部材と、下部後方寄りに位置する第4のゴム部材よりも弾性係数の大きなゴム材料からなるように構成される。

請求項2に記載の発明は、請求項1に記載の連結装置において、前記ゴムブッシュの前記第1、2のゴム部材と、前記第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材が設けられ、前記第5のゴム部材は、前記第1、3のゴム部材よりも弾性係数の大きなゴム材料からなるように構成される。

請求項3に記載の発明は、請求項1または2に記載の連結装置において、前記ゴムブッシュには、前記縦ピン挿入孔を構成する金属製の筒体が埋め込まれていると共に、外周面に金属製の枠体が設けられており、前記枠体には垂直方向のスリットが形成されるように構成される。

請求項4に記載の発明は、請求項3に記載の連結装置において、前記枠体は円筒を二つ割りした形状を呈する2個の分割体から構成され、それによって前記スリットが2本形成されるように構成される。

【発明の効果】

【0013】

以上のように、本発明によると、前方の連結器と後方の緩衝器とからなり、緩衝器を構成している緩衝器枠の上下枠の間に連結器の後端部が差し込まれ、縦ピンによって互いに接続されている連結装置として構成されている。そして、連結器の後端部には垂直な尾端穴が明けられ、該尾端穴には所定のゴムブッシュが圧入され、縦ピンはゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通されている。従って、縦ピンによってヨーイングに対応することができるだけでなく、ゴムブッシュによってローリングおよびピッチングに対しても十分に対応することができる。さらにゴムブッシュによって衝撃を吸収することができる。そして本発明によると、ゴムブッシュは、複数個のゴム部材から接着により形成され、少なくとも、その上部後方寄りに位置する第1のゴム部材と、下部前方寄りに位置する第4のゴム部材は、上部前方寄りに位置する第2のゴム部材と、下部後方寄りに位置する第3のゴム部材よりも弾性係数の大きなゴム材料から構成されている。そうすると第1、4のゴム部材はバネ定数も大きい。従って連結器が非連結状態のときも、連結器は水平に維持されることになる。すなわち悲連結状態のときには連結器は縦ピン近傍を中心として先端部が落下しようとし、これによってモーメントが発生するが、第1、4のゴム部材のバネ定数は大きいので第1、4のゴム部材は変形し難く、このモーメントに抗して連結器を水平に維持することができる。さらに第2、3のゴム部材の弾性係数は小さいのでバネ定数は小さい。そうすると、ローリングやピッチングによる捻れに対しても適切に緩衝することができる。このように弾性係数の異なる複数個のゴム部材から形成されていて、定常的に応力がかかる部分には弾性係数の大きなゴム材が使用されているので、ゴムが劣化し難く長期間性能が維持される効果が得られる。また他の発明によると、ゴムブッシュの第1、2のゴム部材と、第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材が設けられ、第5のゴム部材は、第1、3のゴム部材よりも弾性係数の大きなゴム材料から構成されているので、バネ定数も高い。従ってこの第5のゴム部材によって車両の進行方向からの衝撃を十分に吸収することができる。そうすると緩衝器と共に衝撃を吸収することができるので、緩衝能力の高い連結装置を提供することができる。また他の発明によると、ゴムブッシュには、縦ピン挿入孔を構成する金属製の筒体が埋め込まれているので、縦ピンとの摺動による摩耗が防止されることになるし、ゴムブッシュの外周面に金属製の枠体が設けられていて、枠体には垂直方向のスリットが形成されているので、ゴムブッシュを尾端穴に圧入し易くなっている。さらに他の発明によると、この枠体は円筒を二つ割りした形状を呈する2個の分割体から構成され、それによってスリットが2本形成されているので、ゴムブッシュを尾端穴に圧入するときに、スリットによってその位置を正しく調整することができる。

【図面の簡単な説明】

【0014】

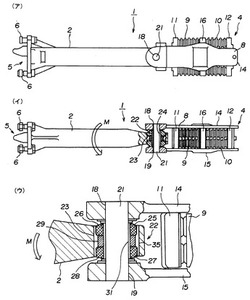

【図1】本実施の形態に係る連結装置を示す図であり、その(ア)は上面図、その(イ)は一部を断面で示す側面図、その(ウ)は連結装置の接手構造部分を拡大して示す側面断面図である。

【図2】本実施の形態に係る連結装置に設けられているゴムブッシュを示す図であり、その(ア)はゴムブッシュを構成している各部材の斜視図、その(イ)、(ウ)はそれぞれ組み立てられた状態のゴムブッシュの斜視図と上面図である。

【図3】本発明の実施の形態に係るゴムブッシュの色々な変形例を説明する図で、その(ア)は、枠体の斜視図、その(イ)はゴムブッシュの斜視図、その(ウ)はゴムブッシュの上面図である。

【図4】従来例の連結装置を示す図であり、その(ア)は上面図、その(イ)は一部を断面で示す側面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を説明する。本発明の実施に係る鉄道車両用の連結装置1も、図1に示されているように、従来周知の連結装置と同様に連結器2と、緩衝器4とから構成されている。以下便宜上、連結器2寄りを前方、緩衝器4寄りを後方として説明する。連結器2は色々な形態のものを採用することができるが、本実施の形態においては連結器2は、いわゆるボルト締結型の連結器になっており、他の車両と連結される連結部5にはボルト6、6、…が設けられている。この連結器2は、後で詳しく説明するように所定の接手構造によって、その後端部が緩衝器4に接続されている。

【0016】

緩衝器にも色々な種類の緩衝器を採用することができるが、本実施の形態において緩衝器4は、2個のゴム緩衝器を備えた、いわゆるダブル形緩衝器となっており、従来周知のダブル形緩衝器と同様に構成されている。すなわち緩衝器4は、緩衝器枠8、第1、2のゴム緩衝器9、10、前伴板11、後伴板12等から構成されている。そして緩衝器枠8は、互いに平行に設けられている所定の板厚の上枠14と下枠15とから構成され、上下枠14、15の中央部には、所定の板厚の仕切壁16が固定されている。この仕切壁16の前方と後方に、第1、2のゴム緩衝器9、10が設けられている。このような上下枠14、15の前方の端部には、それぞれピン嵌入孔18、19が明けられ、次に説明するように連結器2と接続できるようになっている。このような緩衝器4は、図には示されていないが、車両に設けられている所定の支持部材の上に摺動自在に載置されている。そして第1、2のゴム緩衝器9、10が圧縮されて初圧が与えられた状態にされて、車両に固定されている一対の伴板守に前後伴板11、12が係止されている。従って連結器2を介して伝達される車両の走行方向の衝撃は、緩衝器4によって緩衝されることになり、車両に伝達される衝撃は緩衝されることになる。

【0017】

本実施の形態に係る連結装置1は、連結器2と緩衝器4は縦ピン21を備えた所定の接手構造によって接続され、この接手構造は本実施の形態に係るゴムブッシュ22を備えている。この接手構造について説明する。連結器2の後端部には垂直な方向に貫通している大径の穴すなわち尾端穴23が明けられている。この尾端穴23に次に詳しく説明するゴムブッシュ22が所定の初圧が与えられた状態で圧入されている。ゴムブッシュ22には垂直方向に縦ピン挿入孔24が明けられており、縦ピン21はこの縦ピン挿入孔24にわずかな遊びを有した状態で挿通されている。従って縦ピン21はゴムブッシュ22に対して摺動自在つまり回動自在に挿通されていることになる。この縦ピン21の両端は、緩衝器4の上下枠14、15のピン嵌入孔18、19に嵌め込まれ固定されている。従って縦ピン21によって、連結器2は緩衝器4に対して垂直軸回りの回転、つまりヨーイングが許容され、ゴムブッシュ22が変形することによって他の方向の回転すなわちローリングやピッチングが許容されることになる。

【0018】

本実施の形態に係るゴムブッシュ22は、図2の(イ)に示されているように、略円筒状を呈し、円筒の上部と下部が縮径し、これによって側方から見ると丸みを帯びた形状を呈している。ゴムブッシュ22はバネ定数の異なる複数個のゴム部材と金属部材とから構成され、いわゆる加硫接着によって一体的に形成されている。図2の(ア)には組み立てられる前の各部材が示されているが、ゴムブッシュ22を構成しているゴム部材は、5個のゴム部材すなわち第1〜5のゴム部材25、…、29からなる。第1〜4のゴム部材25、…28は円筒を二つ割りしたような形状を呈しており、第5のゴム部材29は円筒状を呈している。このような第1のゴム部材25と第2のゴム部材26とからゴムブッシュ22の上部が形成され、第3のゴム部材27と第4のゴム部材28とからゴムブッシュ22の下部が形成され、そして第5のゴム部材29からゴムブッシュ22の中央部が形成されるようになっている。連結装置1が組み立てられた状態においては、第1、3のゴム部材25、27は縦ピン21よりも後方に、第2、4のゴム部材26、28は縦ピン22よりも前方に配置されることになる。これらの第1〜5のゴム部材25、…は弾性係数もしくはヤング率が異なるゴム材料から形成されており、第2、3のゴム部材26、27は弾性係数が小さいゴム材料から、第1、4のゴム部材25、28は弾性係数が大きいゴム材料からなる。そして第5のゴム部材29は第1、4のゴム部材25、28よりも弾性係数が大きいゴム材料から形成されている。第1、4のゴム部材25、28は弾性係数が大きいので、バネ定数が大きく比較的変形し難い。これによって後で説明するように連結器2が非連結状態のときにも連結器2を水平に維持することができる。従って、これらは保持用ゴムということができる。これに対して第2、3のゴム部材26、27は弾性係数が小さいので、バネ定数が小さく比較的変形し易く小さな衝撃でも吸収することができる。従ってこれらはローリング、ピッチング等を吸収することができるので緩衝用ゴムということができる。そして第5のゴム部材29は最も弾性係数が大きいので蓄えられる弾性エネルギーも大きい。つまり大きな衝撃でも吸収することができる。従って第5のゴム部材29は車両の進行方向の衝撃を吸収する衝撃吸収用ゴムということができる。なお本実施の形態においては、第5のゴム部材29はその円筒の直径が、第1、2のゴム部材25、26からなる円筒の直径より小さい。

【0019】

このような第1〜5のゴム部材25、…の内側には金属製の筒体31が固着されている。この筒体31の内側が縦ピン挿入孔24になっている。また第1〜5のゴム部材25、…の外周面には、金属製の第1、2の分割枠32、33からなる枠体35が固着されている。第1、2の分割枠32、33は、円筒を二つ割りしたような形状を呈しており、その内周面は中央部が所定の幅で肉厚に形成されている。このように肉厚に形成されているので、第5のゴム部材29の外周面も第1、2の分割枠32、33の内周面に接着されることになる。第1、2の分割枠32、33が第1〜5のゴム部材25、…の外周面に固着された状態においては、垂直方向の第1、2のスリット37、38が形成されている。これらのスリット37、38が設けられているのでゴムブッシュ22を外部から圧縮することができ、初圧を与えた状態で連結器2の尾端穴23に嵌めることができる。この第1、2のスリット37、38は、図2の(ウ)に示されているように、第1、2のゴム部材25、26の境界線40に対して90度の位置に配置される。すなわち第1、2のスリット37、38を結ぶ仮想的な線41と、第1、2のゴム部材25、26の境界線40とは直交している。このような配置になっているので、ゴムブッシュ22を尾端穴23に圧入するときに、第1のスリット37を後方に、第2のスリット38を前方にして圧入すれば、第1〜4のゴム部材25、…は自動的に正しい位置に配置されることになる。

【0020】

本実施の形態に係る連結装置1の作用を説明する。まず連結器2が他の車両の連結器と連結されている場合について説明する。左右に曲がっている軌道を走行する場合、互いに連結されている隣り合う車両は左右に振れる、いわゆるヨーイングすることになる。連結器2は緩衝器4に対して縦ピン21を中心に回動するのでヨーイングに適切に対応することができる。またゴムブッシュ22が変形することによっても対応することができる。高さが変化している軌道を走行する場合、隣り合う車両は上下に揺れる、いわゆるピッチングすることになる。ゴムブッシュ22の緩衝用ゴム、つまり第2、3のゴム部材26、27と、保持用ゴム、つまり第1、4のゴム部材25、28が変形して、ピッチングを吸収することができる。同様に軌道の状態によっては車両間にローリングが生じるが、ローリングに対しても、これらの第1〜4のゴム部材25〜28が変形して吸収することができる。車両が急加速、あるいは急停車する場合、連結器2には車両の走行方向の衝撃が作用する。この場合衝撃吸収用ゴム、つまり第5のゴム部材29によって衝撃が吸収される。また緩衝器4においても衝撃が吸収される。以上により本実施の形態に係る連結装置1によって快適な乗り心地が得られる。

【0021】

連結器2が他の車両から切断されたとき、すなわち連結器2が非連結状態にされた場合、図1の(イ)、(ウ)に示されているように、連結器2には重力によってモーメントMが作用する。保持用ゴム、つまり第1、4のゴム部材25、28には、このモーメントMによって圧縮力が作用する。しかしながら保持用ゴムは弾性係数が大きい。すなわちバネ定数が大きいので変形し難い。すなわち保持用ゴムの変形はわずかであり連結器2は水平に維持される。このように連結器2が非連結状態でも水平に維持されるので、本実施の形態に係る連結装置1においては、胴受装置は必須の部材ではない。

【0022】

本実施の形態に係る連結装置1は、上記実施の形態に限定されることなく色々な形で実施できる。例えば、枠体35については、中央部が内側が肉厚に形成されているように説明したが、図3の(ア)の枠体35aように形成されていてもよい。なお図において、前実施の形態に係るゴムブッシュ22と同様の部材については、同じ参照番号に英数字を加えた符号を付して、説明を省略する。このように枠体35aが形成されている場合、衝撃吸収用ゴムと枠体35aの間には所定の隙間が設けられることになる。そうすると比較的大きな衝撃が作用したときだけ、枠体35aを介して衝撃吸収用ゴムに衝撃力が伝達されることになる。もちろん枠体35aに固着できるように、第5のゴム部材29を大径に形成してもよく、この場合は衝撃力が小さくても衝撃吸収用ゴムに衝撃力が作用することになる。また、ゴムブッシュの全体の形状についても変形が可能である。例えばゴムブッシュ22bは、図3の(イ)に示されているように、実質的に円筒に近い形状に形成されていてもよい。さらにはゴム部材の個数についても変形が可能である。本実施の形態においては5個のゴム部材、すなわち第1〜5のゴム部材25、…29からゴムブッシュ22が形成されているように説明したが、第5のゴム部材は必ずしも必須ではない。つまり吸収できる衝撃力は小さいかもしれないが、第1〜4のゴム部材25、…28の4個のゴム部材のみからゴムブッシュ22を形成するようにしてもよい。さらには、6個以上のゴム部材からゴムブッシュを形成することも可能である。図3の(ウ)には、このようなゴムブッシュ22cを上部から見た様子が示されている。この実施の形態においては、第1のゴム部材25cと第2のゴム部材26cとは隣接していない。つまり他のゴム部材C1、C2を介して第1、2のゴム部材25c、26cが配置されている。このように構成されていても、同様の効果を得ることができる。

【符号の説明】

【0023】

1 連結装置 2 連結器

4 緩衝器 8 緩衝器枠

9 第1のゴム緩衝器 10 第2のゴム緩衝器

11 前伴板 12 後伴板

14 上枠 15 下枠

18、19 ピン嵌入孔 21 縦ピン

22 ゴムブッシュ 23 尾端穴

24 縦ピン挿入孔

25〜29 第1〜5のゴム部材

31 筒体

32、33 第1、2の分割枠 35 枠体

37、38 第1、2のスリット

【技術分野】

【0001】

本発明は、鉄道車両用の連結装置に関するものであり、詳しくは、他の車両に連結される連結器と、該連結器に所定の接手構造によって接続されていると共に車両に固定されている緩衝器とからなる連結装置に関するものである。

【背景技術】

【0002】

鉄道車両には車両の前部と後部のそれぞれに連結装置が設けられており、複数台の車両は、それぞれの車両に設けられている連結装置によって相互に連結されるようになっている。連結装置は、従来周知のように連結器と、この連結器に所定の接手構造によって接続されている緩衝器とからなる。緩衝器は車両に固定的に設けられ、交互に積層された複数枚の鋼板とゴム材とからなる、いわゆるゴム緩衝器が設けられている。このゴム緩衝器は衝撃を受けると変形して弾性エネルギとして一時的に蓄積して衝撃を緩和することができるので、車両の連結時や加減速時に連結器を介して他の車両から受ける力は、緩衝器によって衝撃が緩和されて車両に伝達される。これにより、快適な乗り心地が提供されることになる。

【0003】

連結器と緩衝器とを接続している接手構造には、色々な種類があり、例えば図4に示されているように、2本の接続ピンを備えた接手構造が周知である。図4に記載の連結装置50は、他の車両の連結器と相互に連結される連結器51と、緩衝器52とから構成され、緩衝器52にはゴム緩衝器53、53が設けられている。連結器51の緩衝器52寄りの端部には水平方向に横ピン孔55が明けられており、横ピン56によって、いわゆる十字接手と呼ばれる接手部材58の一方の端部が回動自在に結合されている。緩衝器52を構成している緩衝器枠59にも、連結器51寄りの端部に垂直方向の縦ピン孔60が明けられており、縦ピン61によって接手部材58の他方の端部が回動自在に結合されている。これらの接手構造によって、連結器51は緩衝器52に対して上下左右に首振り自在、あるいは揺動自在に接続されることになる。従って相互に連結されている車両間の相対的な回転、例えば進行方向と垂直な水平軸回りの回転すなわちピッチングや、垂直軸回りの回転すなわちヨーイングに対して対応することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−18838号公報

【特許文献2】特開2007−8446号公報

【特許文献3】特開2009−108906号公報

【特許文献4】特開2007−77999号公報

【0005】

説明はしないが、球面軸受とピンとから接手構造が構成されている連結装置も周知である。このような連結装置においてはピッチングやヨーイングだけでなく、進行方向の軸回りの回転すなわちローリングに対しても適切に対応することができる。特許文献1には、連結器と緩衝器とからなる連結装置ではないが、他の車両に接続することができる取付腕が固定された車両が記載され、取付腕には球面軸受とピンとからなる接手構造が設けられている。この取付腕は、車両に固定される端面が鋸歯状に形成されたいわゆるセレーションになっており、車両側にも鋸歯状に形成された面が設けられている。従って鋸歯のピッチをずらすことによって取付腕の取付高さを調整することができるようになっている。このような取付腕の先端部近傍には縦方向の大径の孔が明けられており、この孔に球面軸受が所定の肉厚の円筒状を呈するゴムブッシュを介して挿入されている。球面軸受には縦ピン孔が明けられ、この縦ピン孔に縦ピンが挿通され、それによって他の車両に連結されている。接手構造がこのように構成されているので、球面軸受によってピッチング、ヨーイングおよびローリングに対して対応することができる。そしてゴムブッシュによって進行方向の衝撃を吸収することができ、緩衝作用を奏することができる。

【0006】

特許文献2には、前後の車両を、下部分と上部分の2箇所で連結する連結機構が記載されている。この連結機構の下部分は所定の球面状の凹面と凸面とを有する連接装置によって回動自在に連結され、上部分は所定の積層ゴム構造体からなる制振装置によって連結されている。従ってある程度、ピッチング、ヨーイングおよびローリングに対応することができ、衝撃もある程度緩和することができる。

【0007】

特許文献3には連結装置と直接関係はないが、自動車のエンジンルームに設けられる防振装置が記載されている。この防振装置においては、樹脂製の所定の形状からなる部材と、この部材を覆っているゴム弾性体とからゴムブッシュが形成されているので、小さな振動も大きな振動も効率よく緩和することができるようになっている。また特許文献4にも、自動車のサスペンションに用いられる防振装置が記載されているが、この防振装置は所定の形状の樹脂製のばね体とゴム弾性体とから構成されているので、軸方向の剛性が確保されているにも拘わらず、軸と垂直な方向の振動を効率よく吸収することができる。

【発明の概要】

【発明が解決しようとする課題】

【0008】

図4に記載の連結装置によっても、あるいは球面軸受とピンとから接手構造が構成されている従来周知の連結装置によっても、走行時の車体間の角度の変化に対応することができるし、衝撃も吸収することはできる。また特許文献1、2に記載の接手構造、あるいは連結機構によっても、車体間の角度の変化に対応することができるし、ある程度衝撃も吸収することはできる。しかしながらこれらの装置にも問題が見受けられる。まず図4に記載の連結装置の場合、連結されていない状態のときに問題が生じる。連結器51が非連結状態のときには、連結器51はその重量によって横ピン56を中心に回転して落下してしまう。これを防止するために、この連結装置には格別に胴受装置が必要であり、構造が複雑になってしまう。さらには図4に記載の連結装置の場合、ローリングに対して十分に対応できないという問題もある。球面軸受とピンとから接手構造が構成されている従来周知の連結装置の場合にも、非連結状態のときに連結器が落下する同様の問題があり、胴受装置が必須になっている。また緩衝装置を備えてはいるが、衝撃の全てを緩衝装置で吸収するようになっているので、緩衝装置には大きな緩衝容量が要求されるし、色々な大きさの衝撃に対する緩衝能力も要求され、コストが高くなってしまう。特許文献1に記載の接手構造の場合には、連結器が設けられていないので非連結状態であっても連結器が落下する問題はない。しかしながら連結する毎にピンを抜き差ししなければならず容易に連結することができない。またゴムブッシュによって水平方向の衝撃はある程度吸収できるが、上下方向の変位に対しては対応することができないし、緩衝器が設けられていないので吸収できる衝撃は十分ではない。特許文献2に記載の連結機構の場合、上部分には所定の積層ゴム構造体からなる制振装置が設けられているが、下部分には所定の球面状の凹面と凸面とを有する連接装置によって連結されているので、吸収できる衝撃は小さいことが予想される。そして積層ゴム構造体は複数層のゴムから構成されているが、弾性係数が等しいゴム材料から構成されているので、全体的に変形することになり早期に疲労しやすく耐久性に問題がある。また上下で接続されているのでローリングやピッチングに対して十分に対応できないことも予想される。

【0009】

連結器と緩衝器とからなる連結装置において接手構造に所定のゴムブッシュを採用するようにすれば、ローリング、ピッチング、およびヨーイングに対して対応できるだけでなく、非連結状態においても連結器が落下することを防止して連結器を水平に維持することはできそうである。また衝撃もある程度吸収できそうである。しかしながら接手構造に設けられるゴムブッシュを弾性係数の大きいゴム材料から形成してバネ定数を単純に大きくするとローリング、ピッチング、およびヨーイングに十分に対応できなくなったり、衝撃を吸収することができない。一方、弾性係数の小さいゴム材料から形成してバネ定数を小さくすると非連結状態において連結器を水平に維持することが出来なくなってしまう。またバネ定数が小さいと変形量が大きく、ゴムの劣化、すなわちゴムのヘタリが進行しやすいという問題もある。接手構造にゴムブッシュを採用する場合、例えば、特許文献3あるいは特許文献4に記載のゴムブッシュを採用することも考えられる。しかしながらこれらのゴムブッシュには、樹脂製の部材が設けられているので、鉄道車両に採用するには強度的に問題がある。さらには非連結状態において連結器を水平に維持できる保障もない。

【0010】

本発明は、上記したような従来の問題点あるいは課題を解決した、連結装置を提供することを目的としている。具体的には、非連結時においても連結器が落下することなく水平に維持されるようになっており、ローリング、ピッチングおよびヨーイングに対して十分に対応することができ、衝撃も十分に吸収することができ、劣化し難く長期間性能が維持されるような連結装置を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明は、上記目的を達成するために、連結器と緩衝器とからなる鉄道車両用の連結装置として構成し、緩衝器を構成している緩衝器枠の上下枠の間に連結器の後端部を差し込み、縦ピンによって接続するようにする。この縦ピンと連結器との接続は次のようにする。すなわち連結器の後端部に垂直な尾端穴を明け、この尾端穴に所定のゴムブッシュを圧入する。縦ピンはこのゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通するようにする。ゴムブッシュは複数個のゴム部材から接着により形成されているが、連結器側を前方、緩衝器側を後方とすると、上側の、縦ピンよりも後方に位置する第1のゴム部材と、下側の、縦ピンよりも前方に位置する第4のゴム部材は、上側の、縦ピンよりも前方に位置する第2のゴム部材と、下側の、縦ピンよりも後方に位置する第3のゴム部材よりも弾性係数の大きなゴム材料から形成するようにする。また、第1、2のゴム部材と、第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材を設け、この第5のゴム部材は、第1、3のゴム部材よりも弾性係数の大きなゴム材料から構成する。また、ゴムブッシュには中心に縦ピン挿入孔を構成する金属製の筒体を埋め込み、外周面に金属製の枠体を設けるようにする。この枠体には垂直方向のスリットが形成されるようにする。

【0012】

すなわち、請求項1に記載の発明は、上記発明の目的を達成するために、前方の連結器と後方の緩衝器とからなり、前記緩衝器を構成している緩衝器枠の上下枠の間に前記連結器の後端部が差し込まれ、縦ピンによって互いに接続されている連結装置であって、前記連結器の後端部には垂直な尾端穴が明けられ、該尾端穴には所定のゴムブッシュが圧入され、前記縦ピンは前記ゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通されており、前記ゴムブッシュは、複数個のゴム部材から接着により形成され、少なくとも、その上部後方寄りに位置する第1のゴム部材と、下部前方寄りに位置する第3のゴム部材は、上部前方寄りに位置する第2のゴム部材と、下部後方寄りに位置する第4のゴム部材よりも弾性係数の大きなゴム材料からなるように構成される。

請求項2に記載の発明は、請求項1に記載の連結装置において、前記ゴムブッシュの前記第1、2のゴム部材と、前記第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材が設けられ、前記第5のゴム部材は、前記第1、3のゴム部材よりも弾性係数の大きなゴム材料からなるように構成される。

請求項3に記載の発明は、請求項1または2に記載の連結装置において、前記ゴムブッシュには、前記縦ピン挿入孔を構成する金属製の筒体が埋め込まれていると共に、外周面に金属製の枠体が設けられており、前記枠体には垂直方向のスリットが形成されるように構成される。

請求項4に記載の発明は、請求項3に記載の連結装置において、前記枠体は円筒を二つ割りした形状を呈する2個の分割体から構成され、それによって前記スリットが2本形成されるように構成される。

【発明の効果】

【0013】

以上のように、本発明によると、前方の連結器と後方の緩衝器とからなり、緩衝器を構成している緩衝器枠の上下枠の間に連結器の後端部が差し込まれ、縦ピンによって互いに接続されている連結装置として構成されている。そして、連結器の後端部には垂直な尾端穴が明けられ、該尾端穴には所定のゴムブッシュが圧入され、縦ピンはゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通されている。従って、縦ピンによってヨーイングに対応することができるだけでなく、ゴムブッシュによってローリングおよびピッチングに対しても十分に対応することができる。さらにゴムブッシュによって衝撃を吸収することができる。そして本発明によると、ゴムブッシュは、複数個のゴム部材から接着により形成され、少なくとも、その上部後方寄りに位置する第1のゴム部材と、下部前方寄りに位置する第4のゴム部材は、上部前方寄りに位置する第2のゴム部材と、下部後方寄りに位置する第3のゴム部材よりも弾性係数の大きなゴム材料から構成されている。そうすると第1、4のゴム部材はバネ定数も大きい。従って連結器が非連結状態のときも、連結器は水平に維持されることになる。すなわち悲連結状態のときには連結器は縦ピン近傍を中心として先端部が落下しようとし、これによってモーメントが発生するが、第1、4のゴム部材のバネ定数は大きいので第1、4のゴム部材は変形し難く、このモーメントに抗して連結器を水平に維持することができる。さらに第2、3のゴム部材の弾性係数は小さいのでバネ定数は小さい。そうすると、ローリングやピッチングによる捻れに対しても適切に緩衝することができる。このように弾性係数の異なる複数個のゴム部材から形成されていて、定常的に応力がかかる部分には弾性係数の大きなゴム材が使用されているので、ゴムが劣化し難く長期間性能が維持される効果が得られる。また他の発明によると、ゴムブッシュの第1、2のゴム部材と、第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材が設けられ、第5のゴム部材は、第1、3のゴム部材よりも弾性係数の大きなゴム材料から構成されているので、バネ定数も高い。従ってこの第5のゴム部材によって車両の進行方向からの衝撃を十分に吸収することができる。そうすると緩衝器と共に衝撃を吸収することができるので、緩衝能力の高い連結装置を提供することができる。また他の発明によると、ゴムブッシュには、縦ピン挿入孔を構成する金属製の筒体が埋め込まれているので、縦ピンとの摺動による摩耗が防止されることになるし、ゴムブッシュの外周面に金属製の枠体が設けられていて、枠体には垂直方向のスリットが形成されているので、ゴムブッシュを尾端穴に圧入し易くなっている。さらに他の発明によると、この枠体は円筒を二つ割りした形状を呈する2個の分割体から構成され、それによってスリットが2本形成されているので、ゴムブッシュを尾端穴に圧入するときに、スリットによってその位置を正しく調整することができる。

【図面の簡単な説明】

【0014】

【図1】本実施の形態に係る連結装置を示す図であり、その(ア)は上面図、その(イ)は一部を断面で示す側面図、その(ウ)は連結装置の接手構造部分を拡大して示す側面断面図である。

【図2】本実施の形態に係る連結装置に設けられているゴムブッシュを示す図であり、その(ア)はゴムブッシュを構成している各部材の斜視図、その(イ)、(ウ)はそれぞれ組み立てられた状態のゴムブッシュの斜視図と上面図である。

【図3】本発明の実施の形態に係るゴムブッシュの色々な変形例を説明する図で、その(ア)は、枠体の斜視図、その(イ)はゴムブッシュの斜視図、その(ウ)はゴムブッシュの上面図である。

【図4】従来例の連結装置を示す図であり、その(ア)は上面図、その(イ)は一部を断面で示す側面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を説明する。本発明の実施に係る鉄道車両用の連結装置1も、図1に示されているように、従来周知の連結装置と同様に連結器2と、緩衝器4とから構成されている。以下便宜上、連結器2寄りを前方、緩衝器4寄りを後方として説明する。連結器2は色々な形態のものを採用することができるが、本実施の形態においては連結器2は、いわゆるボルト締結型の連結器になっており、他の車両と連結される連結部5にはボルト6、6、…が設けられている。この連結器2は、後で詳しく説明するように所定の接手構造によって、その後端部が緩衝器4に接続されている。

【0016】

緩衝器にも色々な種類の緩衝器を採用することができるが、本実施の形態において緩衝器4は、2個のゴム緩衝器を備えた、いわゆるダブル形緩衝器となっており、従来周知のダブル形緩衝器と同様に構成されている。すなわち緩衝器4は、緩衝器枠8、第1、2のゴム緩衝器9、10、前伴板11、後伴板12等から構成されている。そして緩衝器枠8は、互いに平行に設けられている所定の板厚の上枠14と下枠15とから構成され、上下枠14、15の中央部には、所定の板厚の仕切壁16が固定されている。この仕切壁16の前方と後方に、第1、2のゴム緩衝器9、10が設けられている。このような上下枠14、15の前方の端部には、それぞれピン嵌入孔18、19が明けられ、次に説明するように連結器2と接続できるようになっている。このような緩衝器4は、図には示されていないが、車両に設けられている所定の支持部材の上に摺動自在に載置されている。そして第1、2のゴム緩衝器9、10が圧縮されて初圧が与えられた状態にされて、車両に固定されている一対の伴板守に前後伴板11、12が係止されている。従って連結器2を介して伝達される車両の走行方向の衝撃は、緩衝器4によって緩衝されることになり、車両に伝達される衝撃は緩衝されることになる。

【0017】

本実施の形態に係る連結装置1は、連結器2と緩衝器4は縦ピン21を備えた所定の接手構造によって接続され、この接手構造は本実施の形態に係るゴムブッシュ22を備えている。この接手構造について説明する。連結器2の後端部には垂直な方向に貫通している大径の穴すなわち尾端穴23が明けられている。この尾端穴23に次に詳しく説明するゴムブッシュ22が所定の初圧が与えられた状態で圧入されている。ゴムブッシュ22には垂直方向に縦ピン挿入孔24が明けられており、縦ピン21はこの縦ピン挿入孔24にわずかな遊びを有した状態で挿通されている。従って縦ピン21はゴムブッシュ22に対して摺動自在つまり回動自在に挿通されていることになる。この縦ピン21の両端は、緩衝器4の上下枠14、15のピン嵌入孔18、19に嵌め込まれ固定されている。従って縦ピン21によって、連結器2は緩衝器4に対して垂直軸回りの回転、つまりヨーイングが許容され、ゴムブッシュ22が変形することによって他の方向の回転すなわちローリングやピッチングが許容されることになる。

【0018】

本実施の形態に係るゴムブッシュ22は、図2の(イ)に示されているように、略円筒状を呈し、円筒の上部と下部が縮径し、これによって側方から見ると丸みを帯びた形状を呈している。ゴムブッシュ22はバネ定数の異なる複数個のゴム部材と金属部材とから構成され、いわゆる加硫接着によって一体的に形成されている。図2の(ア)には組み立てられる前の各部材が示されているが、ゴムブッシュ22を構成しているゴム部材は、5個のゴム部材すなわち第1〜5のゴム部材25、…、29からなる。第1〜4のゴム部材25、…28は円筒を二つ割りしたような形状を呈しており、第5のゴム部材29は円筒状を呈している。このような第1のゴム部材25と第2のゴム部材26とからゴムブッシュ22の上部が形成され、第3のゴム部材27と第4のゴム部材28とからゴムブッシュ22の下部が形成され、そして第5のゴム部材29からゴムブッシュ22の中央部が形成されるようになっている。連結装置1が組み立てられた状態においては、第1、3のゴム部材25、27は縦ピン21よりも後方に、第2、4のゴム部材26、28は縦ピン22よりも前方に配置されることになる。これらの第1〜5のゴム部材25、…は弾性係数もしくはヤング率が異なるゴム材料から形成されており、第2、3のゴム部材26、27は弾性係数が小さいゴム材料から、第1、4のゴム部材25、28は弾性係数が大きいゴム材料からなる。そして第5のゴム部材29は第1、4のゴム部材25、28よりも弾性係数が大きいゴム材料から形成されている。第1、4のゴム部材25、28は弾性係数が大きいので、バネ定数が大きく比較的変形し難い。これによって後で説明するように連結器2が非連結状態のときにも連結器2を水平に維持することができる。従って、これらは保持用ゴムということができる。これに対して第2、3のゴム部材26、27は弾性係数が小さいので、バネ定数が小さく比較的変形し易く小さな衝撃でも吸収することができる。従ってこれらはローリング、ピッチング等を吸収することができるので緩衝用ゴムということができる。そして第5のゴム部材29は最も弾性係数が大きいので蓄えられる弾性エネルギーも大きい。つまり大きな衝撃でも吸収することができる。従って第5のゴム部材29は車両の進行方向の衝撃を吸収する衝撃吸収用ゴムということができる。なお本実施の形態においては、第5のゴム部材29はその円筒の直径が、第1、2のゴム部材25、26からなる円筒の直径より小さい。

【0019】

このような第1〜5のゴム部材25、…の内側には金属製の筒体31が固着されている。この筒体31の内側が縦ピン挿入孔24になっている。また第1〜5のゴム部材25、…の外周面には、金属製の第1、2の分割枠32、33からなる枠体35が固着されている。第1、2の分割枠32、33は、円筒を二つ割りしたような形状を呈しており、その内周面は中央部が所定の幅で肉厚に形成されている。このように肉厚に形成されているので、第5のゴム部材29の外周面も第1、2の分割枠32、33の内周面に接着されることになる。第1、2の分割枠32、33が第1〜5のゴム部材25、…の外周面に固着された状態においては、垂直方向の第1、2のスリット37、38が形成されている。これらのスリット37、38が設けられているのでゴムブッシュ22を外部から圧縮することができ、初圧を与えた状態で連結器2の尾端穴23に嵌めることができる。この第1、2のスリット37、38は、図2の(ウ)に示されているように、第1、2のゴム部材25、26の境界線40に対して90度の位置に配置される。すなわち第1、2のスリット37、38を結ぶ仮想的な線41と、第1、2のゴム部材25、26の境界線40とは直交している。このような配置になっているので、ゴムブッシュ22を尾端穴23に圧入するときに、第1のスリット37を後方に、第2のスリット38を前方にして圧入すれば、第1〜4のゴム部材25、…は自動的に正しい位置に配置されることになる。

【0020】

本実施の形態に係る連結装置1の作用を説明する。まず連結器2が他の車両の連結器と連結されている場合について説明する。左右に曲がっている軌道を走行する場合、互いに連結されている隣り合う車両は左右に振れる、いわゆるヨーイングすることになる。連結器2は緩衝器4に対して縦ピン21を中心に回動するのでヨーイングに適切に対応することができる。またゴムブッシュ22が変形することによっても対応することができる。高さが変化している軌道を走行する場合、隣り合う車両は上下に揺れる、いわゆるピッチングすることになる。ゴムブッシュ22の緩衝用ゴム、つまり第2、3のゴム部材26、27と、保持用ゴム、つまり第1、4のゴム部材25、28が変形して、ピッチングを吸収することができる。同様に軌道の状態によっては車両間にローリングが生じるが、ローリングに対しても、これらの第1〜4のゴム部材25〜28が変形して吸収することができる。車両が急加速、あるいは急停車する場合、連結器2には車両の走行方向の衝撃が作用する。この場合衝撃吸収用ゴム、つまり第5のゴム部材29によって衝撃が吸収される。また緩衝器4においても衝撃が吸収される。以上により本実施の形態に係る連結装置1によって快適な乗り心地が得られる。

【0021】

連結器2が他の車両から切断されたとき、すなわち連結器2が非連結状態にされた場合、図1の(イ)、(ウ)に示されているように、連結器2には重力によってモーメントMが作用する。保持用ゴム、つまり第1、4のゴム部材25、28には、このモーメントMによって圧縮力が作用する。しかしながら保持用ゴムは弾性係数が大きい。すなわちバネ定数が大きいので変形し難い。すなわち保持用ゴムの変形はわずかであり連結器2は水平に維持される。このように連結器2が非連結状態でも水平に維持されるので、本実施の形態に係る連結装置1においては、胴受装置は必須の部材ではない。

【0022】

本実施の形態に係る連結装置1は、上記実施の形態に限定されることなく色々な形で実施できる。例えば、枠体35については、中央部が内側が肉厚に形成されているように説明したが、図3の(ア)の枠体35aように形成されていてもよい。なお図において、前実施の形態に係るゴムブッシュ22と同様の部材については、同じ参照番号に英数字を加えた符号を付して、説明を省略する。このように枠体35aが形成されている場合、衝撃吸収用ゴムと枠体35aの間には所定の隙間が設けられることになる。そうすると比較的大きな衝撃が作用したときだけ、枠体35aを介して衝撃吸収用ゴムに衝撃力が伝達されることになる。もちろん枠体35aに固着できるように、第5のゴム部材29を大径に形成してもよく、この場合は衝撃力が小さくても衝撃吸収用ゴムに衝撃力が作用することになる。また、ゴムブッシュの全体の形状についても変形が可能である。例えばゴムブッシュ22bは、図3の(イ)に示されているように、実質的に円筒に近い形状に形成されていてもよい。さらにはゴム部材の個数についても変形が可能である。本実施の形態においては5個のゴム部材、すなわち第1〜5のゴム部材25、…29からゴムブッシュ22が形成されているように説明したが、第5のゴム部材は必ずしも必須ではない。つまり吸収できる衝撃力は小さいかもしれないが、第1〜4のゴム部材25、…28の4個のゴム部材のみからゴムブッシュ22を形成するようにしてもよい。さらには、6個以上のゴム部材からゴムブッシュを形成することも可能である。図3の(ウ)には、このようなゴムブッシュ22cを上部から見た様子が示されている。この実施の形態においては、第1のゴム部材25cと第2のゴム部材26cとは隣接していない。つまり他のゴム部材C1、C2を介して第1、2のゴム部材25c、26cが配置されている。このように構成されていても、同様の効果を得ることができる。

【符号の説明】

【0023】

1 連結装置 2 連結器

4 緩衝器 8 緩衝器枠

9 第1のゴム緩衝器 10 第2のゴム緩衝器

11 前伴板 12 後伴板

14 上枠 15 下枠

18、19 ピン嵌入孔 21 縦ピン

22 ゴムブッシュ 23 尾端穴

24 縦ピン挿入孔

25〜29 第1〜5のゴム部材

31 筒体

32、33 第1、2の分割枠 35 枠体

37、38 第1、2のスリット

【特許請求の範囲】

【請求項1】

前方の連結器と後方の緩衝器とからなり、前記緩衝器を構成している緩衝器枠の上下枠の間に前記連結器の後端部が差し込まれ、縦ピンによって互いに接続されている連結装置であって、

前記連結器の後端部には垂直な尾端穴が明けられ、該尾端穴には所定のゴムブッシュが圧入され、前記縦ピンは前記ゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通されており、

前記ゴムブッシュは、複数個のゴム部材から接着により形成され、少なくとも、その上部後方寄りに位置する第1のゴム部材と、下部前方寄りに位置する第3のゴム部材は、上部前方寄りに位置する第2のゴム部材と、下部後方寄りに位置する第4のゴム部材よりも弾性係数の大きなゴム材料からなることを特徴とする鉄道車両用の連結装置。

【請求項2】

請求項1に記載の連結装置において、前記ゴムブッシュの前記第1、2のゴム部材と、前記第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材が設けられ、前記第5のゴム部材は、前記第1、3のゴム部材よりも弾性係数の大きなゴム材料からなることを特徴とする鉄道車両用の連結装置。

【請求項3】

請求項1または2に記載の連結装置において、前記ゴムブッシュには、前記縦ピン挿入孔を構成する金属製の筒体が埋め込まれていると共に、外周面に金属製の枠体が設けられており、

前記枠体には垂直方向のスリットが形成されていることを特徴とする鉄道車両用の連結装置。

【請求項4】

請求項3に記載の連結装置において、前記枠体は円筒を二つ割りした形状を呈する2個の分割体から構成され、それによって前記スリットが2本形成されていることを特徴とする鉄道車両用の連結装置。

【請求項1】

前方の連結器と後方の緩衝器とからなり、前記緩衝器を構成している緩衝器枠の上下枠の間に前記連結器の後端部が差し込まれ、縦ピンによって互いに接続されている連結装置であって、

前記連結器の後端部には垂直な尾端穴が明けられ、該尾端穴には所定のゴムブッシュが圧入され、前記縦ピンは前記ゴムブッシュに明けられている縦ピン挿入孔に摺動自在に挿通されており、

前記ゴムブッシュは、複数個のゴム部材から接着により形成され、少なくとも、その上部後方寄りに位置する第1のゴム部材と、下部前方寄りに位置する第3のゴム部材は、上部前方寄りに位置する第2のゴム部材と、下部後方寄りに位置する第4のゴム部材よりも弾性係数の大きなゴム材料からなることを特徴とする鉄道車両用の連結装置。

【請求項2】

請求項1に記載の連結装置において、前記ゴムブッシュの前記第1、2のゴム部材と、前記第3、4のゴム部材の間には、円筒状を呈する第5のゴム部材が設けられ、前記第5のゴム部材は、前記第1、3のゴム部材よりも弾性係数の大きなゴム材料からなることを特徴とする鉄道車両用の連結装置。

【請求項3】

請求項1または2に記載の連結装置において、前記ゴムブッシュには、前記縦ピン挿入孔を構成する金属製の筒体が埋め込まれていると共に、外周面に金属製の枠体が設けられており、

前記枠体には垂直方向のスリットが形成されていることを特徴とする鉄道車両用の連結装置。

【請求項4】

請求項3に記載の連結装置において、前記枠体は円筒を二つ割りした形状を呈する2個の分割体から構成され、それによって前記スリットが2本形成されていることを特徴とする鉄道車両用の連結装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−32092(P2013−32092A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169041(P2011−169041)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000004215)株式会社日本製鋼所 (840)

【Fターム(参考)】

[ Back to top ]